Indique à l'utilisateur s'il est possible de configurer l'évènement via la page « Configurer l'évènement ».

ToolsTalk 2 (2.24)

Software

Présentation

Dans cette section, vous pouvez trouver les informations de base au sujet du produit et également les conventions de formatage utilisées dans les rubriques.

Description générale

ToolsTalk 2 est prêt à faire passer la gestion de votre ligne de production à un niveau supérieur. La solution logicielle basée sur le serveur-client offre une configuration rapide et simple ainsi qu'une visibilité complète et la traçabilité de la totalité de la structure de la ligne de production. Basé sur une expérience utilisateur de pointe et avec un nombre important de fonctionnalités uniques, ToolsTalk 2 vous permet de déléguer à tout moment des fonctionnalités supplémentaires aux stations respectives, grâce au système de gestion des fonctionnalités (FMS) simple et intégré. ToolsTalk 2 offre un contrôle qualité dans des systèmes complexes de production et augmente la disponibilité lors des opérations critiques de production.

Conventions

Dans un souci de compréhension pour l'utilisateur, certaines conventions de formatage sont utilisées dans ce document. Les conventions de formatage utilisées sont listées ci-dessous.

Élément | Notation | Description | Sortie |

|---|---|---|---|

Souligner l'importance | Dans l'espace de travail Programme. | Faire que certains éléments se détachent du reste, ou mettre en surbrillance. | Texte en Gras |

Éléments de l’interface graphique utilisateur (IGU) | Sélectionner le bouton Fonction. | Toute référence à des éléments de l'écran du IGU (par exemple, boutons de commande, noms d'icônes et noms de champs). | Texte en Gras |

Chemin de l’interface graphique utilisateur (IGU) > | Généralement au-dessus de l’IGU. | Aide à la navigation qui garder la trace de la localisation dans l’IGU. | Par exemple : Coffret > Programme > Modifier |

Entrées de l'utilisateur | Saisir une Description pour le programme. | Tout texte saisi par l'utilisateur. | Texte en Gras |

Noms de fichiers | Saisir un Nom de fichier pour l’exportation. | Fichiers exportés depuis, ou importés dans le système. | Texte en Gras italique |

Noms des paramètres et des variables | Saisir un Nom pour l’exportation. | Noms des paramètres et des variables (hors valeurs). | Texte en Italique |

Valeurs des paramètres et des variables | Saisir une VALEUR pour l’exportation. | Valeurs des paramètres et des variables. | Texte en GRAS MAJUSCULE |

Message système | Client.Domain.Models.ExportImportConfiguration | Tout texte provenant du système. | Texte en Mono-espace |

Liens externes | Liens vers les sites externes qui ont des informations reliés au document ou au contenu du sujet. Cela pourrait inclure :

| Texte sélectionnable vers des sites externes | |

Liens internes vers des documents |

Si disponibles, ces liens seront présentés sous le texte. | Texte sélectionnable vers du contenu interne |

Règlement général sur la protection des données (GDPR)

Ce produit offre la possibilité de traiter des informations personnellement identifiables telles que le nom d'utilisateur du système, le rôle et l'adresse IP. Le but de cette capacité de traitement est d'améliorer le contrôle de la qualité grâce à la traçabilité et à la bonne gestion des accès.

Si vous décidez de traiter des données personnelles vous devez connaître et respecter les règles de protection des données personnelles correspondantes, y compris le GDPR dans l'UE ainsi que les autres lois, directives et réglementations applicables. Atlas Copco ne peut en aucun cas être tenu responsable de quelconque utilisation faite par vous du produit.

Responsabilités et avertissements

Responsabilité

De nombreux événements dans l'environnement d'exploitation peuvent affecter le processus de serrage et nécessiteront une validation des résultats. Conformément aux normes et règlements applicables, nous vous invitons par la présente à contrôler le couple installé et le sens de rotation après tout évènement susceptible d'avoir une incidence sur le résultat du serrage. Voici des exemples non exhaustifs de ces évènements :

installation initiale du système d'outillage

modification de lot de pièces, boulon, lot de vis, outil, logiciel, configuration ou environnement

modification des branchements pneumatiques ou électriques

changement dans l'ergonomie de la ligne, le processus, les procédures de qualité ou les pratiques

changement d'opérateur

tout autre changement ayant une incidence sur le résultat du processus de serrage

Le contrôle devra :

Garantir que les conditions d'assemblage n'ont pas changé en raison d'évènements susceptibles d'avoir une incidence sur le processus.

Être effectué après l'installation initiale, la maintenance ou la réparation du matériel.

Intervenir au moins une fois par prise de poste ou à toute autre fréquence adéquate.

Historique des révisions

Version du logiciel ToolsTalk 2 | Date de la révision | Changements |

|---|---|---|

2.24 | 10/2024 | Contenu MIS À JOUR

NOUVEAU contenu

|

2.22 | 03/2024 | Contenu MIS À JOUR

NOUVEAU contenu

Contenu SUPPRIMÉ

|

2.21 | 06/2023 | Contenu MIS À JOUR

NOUVEAU contenu

Contenu SUPPRIMÉ

|

2.20 | 01/2023 | Contenu MIS À JOUR :

|

2.19 | 06/2022 | Contenu MIS À JOUR :

|

2.18 | 01/2022 | NOUVEAU contenu :

Contenu MIS À JOUR :

|

2.17.1 | 09/2021 | NOUVEAU contenu :

Contenu MIS À JOUR :

|

2.17 | 06/2021 | NOUVEAU contenu : PF6000

FlexSystem

Contenu MIS À JOUR :

Contenu SUPPRIMÉ :

|

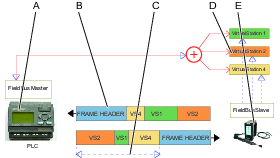

Présentation du système

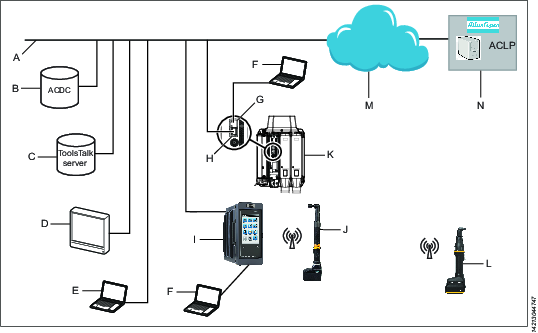

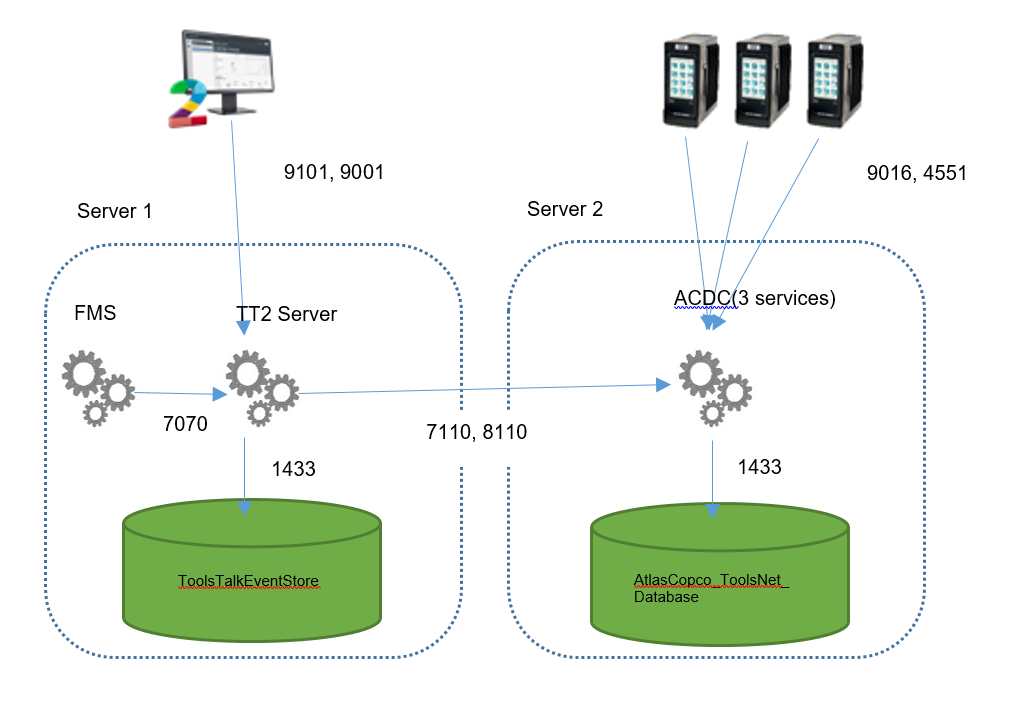

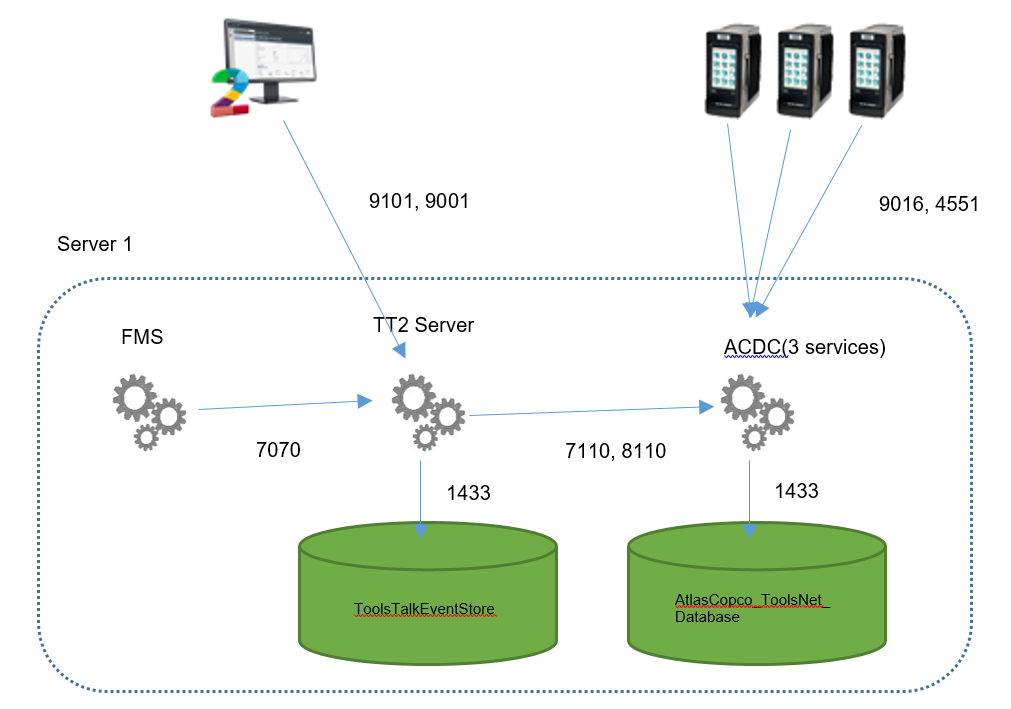

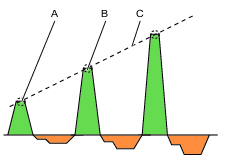

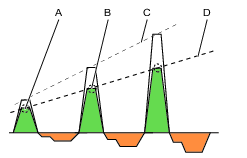

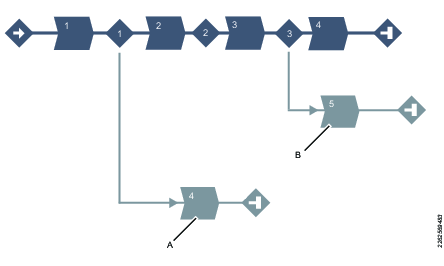

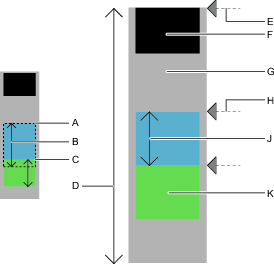

Un système de fabrication peut comporter des blocs fonctionnels tels que l'indique la figure :

A | Réseau de l'usine. | H | Port usine du coffret : connecté au réseau de l'usine. |

B | ACDC : pour le stockage des résultats de serrage et l'analyse statistique. | I | Coffret Power Focus 6000 : utilisé avec les outils portatifs. |

C | Serveur ToolsTalk 2 : pour la configuration et le réglage des paramètres des coffrets et des outils IxB. | J | Outil à batterie portatif : connecté au coffret à l'aide d'une connexion sans fil. |

D | PC industriel (IPC) : utilisable comme terminal client vers les serveurs ToolsTalk 2 et ToolsNet. | K | Coffret Flex PF6 : utilisé avec les outils embarqués. |

E | Ordinateur portable connecté au réseau de l'usine : utilisable comme terminal client vers les serveurs ToolsTalk 2 et ToolsNet. | L | Outil à batterie portatif IxB : connecté au coffret à l'aide d'une connexion sans fil. |

F | Ordinateur de service : peut être connecté au port de service d'un coffret ou d’un outil IxB. | M | Le nuage Internet (« cloud »). |

G | Port de service du coffret : peut être utilisé pour connecter un ordinateur de service. | N | ACLP (Portail de licences Atlas Copco) : implanté chez Atlas Copco, il permet la prise en charge des fonctionnalités sous licence dans le système de gestion des fonctionnalités (FMS). |

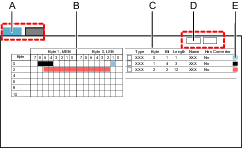

Structure du logiciel

Icône | Description |

|---|---|

| L’administration des utilisateurs du système ToolsTalk 2. Sélection de la langue, des unités de température, des notifications d'évènements du coffret et du couple. |

| L’icône Informations indique les choses suivantes :

|

| Sélectionner l’icône Aide ouvre la fenêtre Sélection du guide d'utilisation.

|

| Structure de l'usine Les coffrets individuels sont sélectionnés dans l'espace de travail Structure de l'usine. L'espace de travail comporte plusieurs icônes. Les menus de chaque icône sont utilisés pour les données de configuration et les réglages des paramètres. Les icônes sont différentes de celles de l'interface du coffret et de celles de l'interface Web mais très semblables en ce qui concerne le partitionnement et les configurations qui peuvent être effectuées sous chaque icône. |

| Programme de serrage Lorsque l'on sélectionne cette option, l'espace de travail des serrages affiche une liste de programmes de serrage existants. La sélection d'un programme individuel ouvre les différents menus de configuration et de réglage des paramètres du programme de serrage sélectionné. |

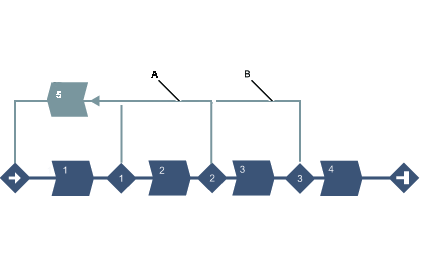

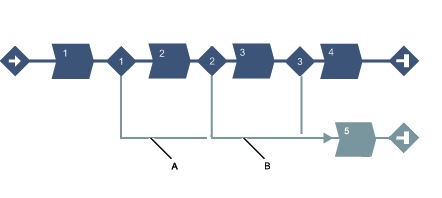

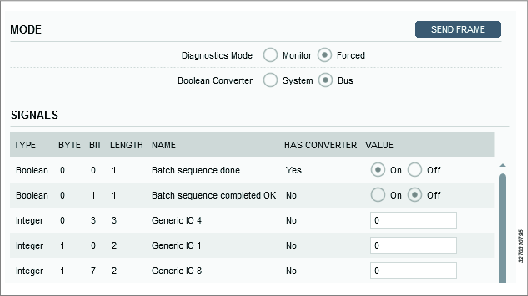

| Séquence de lots Lorsque l'on sélectionne cette option, l'espace de travail affiche une liste des séquences de lots existantes. La sélection d'une séquence de lots individuelle ouvre les différents menus de configuration et de réglage des paramètres de la séquence de lots sélectionnée. |

| Mode de synchronisation Cette icône est uniquement disponible sur les coffrets dotés de capacités Multistep parallèles. L'espace de travail est utilisé pour configurer et régler les paramètres de tous les programmes de serrage Multistep synchronisés. |

| Sources L'espace de travail est utilisé pour configurer et régler les paramètres des scanners. L'espace de travail est utilisé pour configurer la façon dont les identifiants sont utilisés pour sélectionner la tâche suivante. |

| Configurations Lorsque l'on sélectionne cette option, l'espace de travail affiche une liste des configurations existantes. Les menus de configuration et de réglage des paramètres varient selon le type d’appareil sélectionné :

|

| Outils L'espace de travail est utilisé pour afficher les outils connectés au coffret et pour afficher et régler les données d'étalonnage et les intervalles de maintenance de l'outil. |

| Postes de travail virtuels Lorsque l'on sélectionne cette option, l'espace de travail affiche une liste des postes de travail virtuels existants. La sélection d'un poste de travail virtuel individuel ouvre les différents menus de configuration et de réglage des paramètres des éléments suivants :

|

| Informations sur le coffret Les modules matériels et logiciels inclus dans le coffret. |

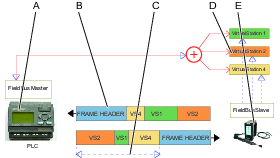

| Bus de terrain et SoftPLC L'espace de travail est utilisé pour configurer les paramètres du bus de terrain et de SoftPLC. |

| Paramètres

|

| Résultats Affiche les tout derniers résultats de serrage d’un coffret sélectionné. Les résultats peuvent être présentés sous forme de tableau ou de courbe graphique. |

| Évènements Affiche les tout derniers événements de serrage d’un coffret sélectionné. Définit les événements à afficher dans les configurations de l’événement dans le menu Paramètres |

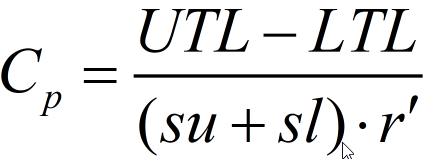

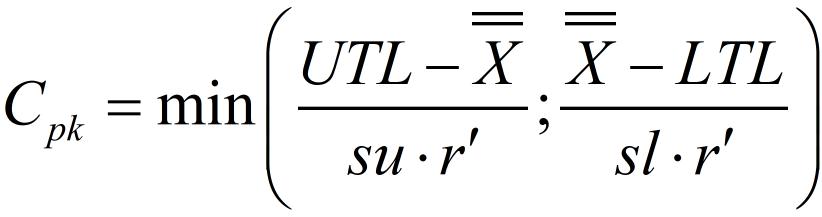

| Statistiques Présente les données de la Maîtrise statistique des procédés à partir de calculs statistiques sous la forme de graphiques. |

| Bibliothèques Comprend les sous-menus de gestion des modèles de bibliothèque pouvant être réutilisés parmi les coffrets. |

| Bibliothèque des coffrets Une bibliothèque regroupant les configurations du coffret. Elle est très utile en mode Configuration de station dans lequel elle procure une fonctionnalité ToolsTalk 2 sur un ordinateur portable isolé sans nécessiter l'installation d'un serveur. |

| Bibliothèque des modèles de programmes Cette bibliothèque contient des programmes en plusieurs étapes enregistrés comme modèles à utiliser pour créer un nouveau programme à plusieurs étapes. La modification d’un modèle de programme à plusieurs étapes n’affecte pas les programmes à plusieurs étapes basés sur ce modèle. |

| Bibliothèque des programmes de serrage Une bibliothèque de programmes de serrage. Il est possible de copier un programme existant de serrage dans la bibliothèque. La modification d’un programme de serrage dans la bibliothèque affecte tous les coffrets inscrits au programme de serrage. |

| Bibliothèque des configurations Une bibliothèque de configurations destinée aux postes de travail, appareils et accessoires virtuels. Il est possible de copier une configuration existante dans la bibliothèque. La modification de la configuration d’une bibliothèque affecte tous les coffrets inscrits à la configuration. |

| Bibliothèque des bus de terrain Une bibliothèque regroupant les configurations des bus de terrain. Il est possible de copier une configuration existant de bus de terrain dans la bibliothèque. La modification de la configuration d’une bibliothèque affecte tous les coffrets inscrits à la configuration. |

| Bibliothèque des paramètres Une bibliothèque pour les configurations d'événements qui peut être distribuée vers d'autres coffrets. Les événements peuvent être créés ici ou dans les paramètres |

| Bibliothèque Mode de synchronisation Une bibliothèque qui contient les modèles de modes de synchronisation qui peuvent être utilisés pour créer et modifier les configurations des modes de synchronisation et les distribuer vers de multiples coffrets. |

| Administration du système Comprend les fonctions de mise à jour du logiciel, d'importation/exportation des paramètres de configuration, de validation des programmes, de planification des tâches ainsi que le système de gestion des fonctionnalités. |

| Logiciel du coffret et gestion des données Gère le logiciel des coffrets via le serveur ToolsTalk 2. |

| Exportation et importation planifiées Planifie les tâches répétitives affectant un ou plusieurs coffrets et exécutées par le serveur ToolsTalk 2. |

| Groupes d'utilisateurs Gère différents groupes d'utilisateurs et les droits des groupes d'utilisateurs vis-à-vis des dossiers, coffrets et configurations. |

| Système de gestion des fonctionnalités (FMS) Gère les fonctionnalités sous licence des coffrets via le serveur ToolsTalk 2. |

| Validation des programmes Gère les validations pour les programmes serrage et de dévissage. |

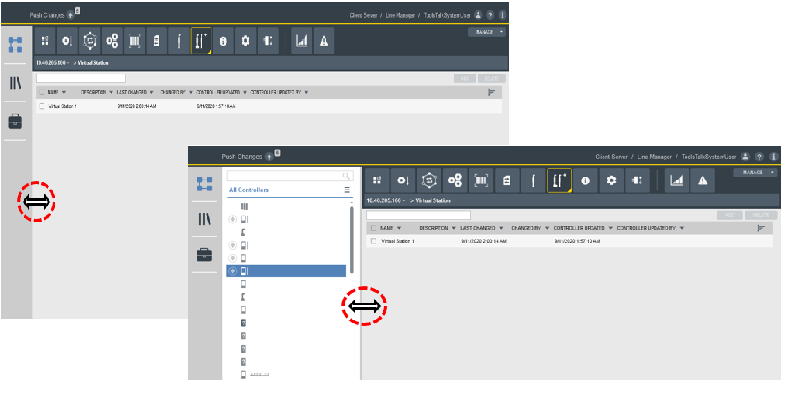

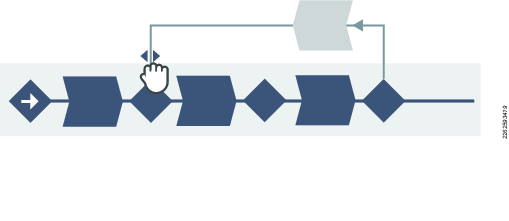

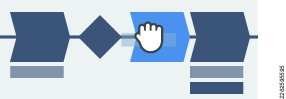

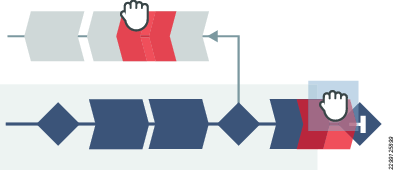

| Transfert L'indicateur de transfert s'affiche lorsque des configurations ont été créées sur tout coffret dans ToolsTalk 2. Les modifications de configurations et de paramètres sont copiées sur le coffret au moyen de la fonction de transfert. |

Les icônes du coffret sont différentes de celles de l'IGU du coffret et de celles de l'IGU Web mais très semblables en ce qui concerne le partitionnement et les configurations qui peuvent être effectuées sous chaque icône.

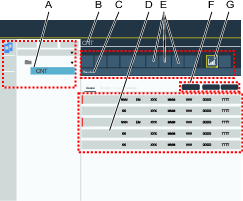

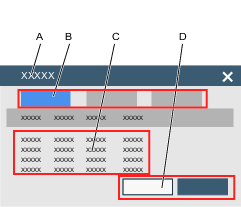

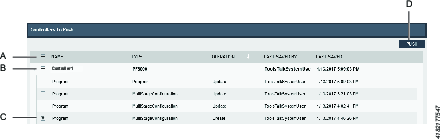

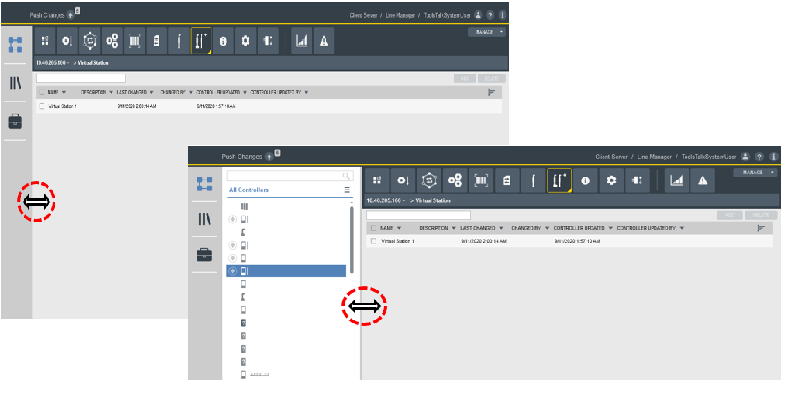

Après un démarrage réussi de ToolsTalk 2, la vue ci-dessous s'affiche et contient les icônes décrites ci-dessus :

A | Barre de menu de gauche | C | Barre de menu du système |

B | Espace de travail Structure de l'usine | D | Espace de travail Coffret |

L’espace de travail du coffret affiche différents contenus suivant l'icône ou le menu sélectionnés.

Options de configuration

Il est possible de configurer et de régler un coffret comme suit :

IGU des coffrets : Applicable aux coffrets Power Focus 6000 dotés d'un écran tactile. Il est possible de configurer un coffret qu'il soit connecté au réseau ou non.

IGU Web : Un PC peut être connecté directement au port de service du coffret ou, si le coffret est connecté au réseau et si son adresse IP est connue, il est possible d'y accéder à partir d'un ordinateur, quel que soit son emplacement sur le réseau. Il est possible d'accéder à un coffret à la fois. Pour un coffret Power Focus 6000, l'IGU Web et l'IGU du coffret ont les mêmes icônes. Pour un coffret Flex, les icônes sont légèrement différentes. Tous les coffrets peuvent comporter des icônes qui leurs sont propres.

IGU ToolsTalk 2 : si le coffret est connecté à un serveur ToolsTalk 2, un client (PC) ToolsTalk 2 peut accéder à tous les coffrets connectés grâce à l'IGU de ToolsTalk 2. Il est possible d'accéder à la fois aux coffrets Power Focus 6000 et aux coffrets Flex. Cette IGU utilise la totalité de l'écran du PC et possède un partitionnement différent et une icône différente mais elle offre les mêmes fonctionnalités.

IGU de ToolsTalk 2 en mode configuration de station : Offre une interface ToolsTalk 2 sur un PC sans installation d'un serveur. Le PC est connecté au port de service du coffret et donne accès à un coffret à la fois.

Présentation des licences

Les licences des fonctionnalités des coffrets sont gérées à travers le Système de gestion des fonctionnalités (FMS). FMS permet aux utilisateurs de modifier les fonctionnalités d'un coffret pour leurs besoins spécifiques grâce à programme de licences dynamiques.

Les licences peuvent être obtenues pour des fonctionnalités individuelles ou un groupe de fonctionnalités et peuvent être déployées sur plusieurs Postes de travail virtuels. Les licences peuvent être redéposées dans le pool de licences après utilisation. Les licences peuvent être obtenues à travers le Portail de Licences d'Atlas Copco (ACLP). Les licences peuvent être téléchargées depuis ACLP et gérées/distribuées à travers ToolsTalk, ou peuvent être stockées sur un FMS Portable (clé USB) à insérer dans le coffret.

La création et la gestion d'un compte client dans l'ACLP ne sont pas traitées dans cette documentation. Prendre contact avec le représentant local Atlas Copco pour de plus amples informations.

Aperçu des licences

La configuration des fonctionnalités régies par des licences peut être effectuée même en l'absence d'une licence installée. Par exemple, la configuration de programmes d'assemblage et la configuration de programmes MultiStep. Assigner ces fonctionnalités à un outil ou un poste de travail virtuel est aussi possible. Exécuter la fonctionnalité sans licence valide requerra cependant l'installation de la licence appropriée.

L'application de la licence se fait en deux étapes : assignation et exécution (gâchette pressée). Si une fonctionnalité pour laquelle aucune licence n'est installée est attribuée à un poste de travail virtuel, un point d'exclamation rouge apparaît dans la vue du poste de travail virtuel dans ToolsTalk 2. L’IGU du coffret affichera également un triangle d’avertissement au niveau de la section outil ou tâche (en fonction de ce qui manque). Si une fonctionnalité pour laquelle aucune licence n'est installée est démarrée (c.-à-d. gâchette pressée), un événement sera présenté à l'utilisateur pour l'informer de la licence manquante. Il ne sera pas possible de continuer sans un licence correcte installée.

Exécuter une fonctionnalité sans licence entraînera, dans la plupart des cas, le verrouillage de l'outil.

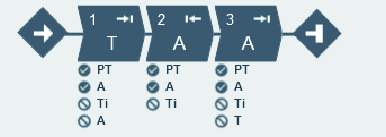

Plusieurs fonctionnalités et fonctions du coffret requièrent une licence afin de pouvoir être assignées et utilisées par un poste de travail virtuel. Il existe quatre types de licences :

Type de poste de travail virtuel

Un assortiment de fonctionnalités réunies dans un seul package. Le Type de poste de travail détermine, entre autres, quels outils peuvent être exécutés, combien de programmes et de séquences peuvent être utilisés, quelles stratégies d'assemblage sont disponibles et le type de rapport qui peut être fait. Les fonctionnalités contenues dans chaque Type de poste de travail virtuel sont des fonctionnalités qui sont souvent utilisées conjointement entre elles, ou qui ont des dépendances internes qui nécessitent la présence d'autres fonctionnalités du package. Les Types de postes de travail virtuels sont assignés entièrement à un poste de travail virtuel. Le poste de travail virtuel peut alors utiliser toutes les fonctionnalités contenues dans le Type de poste de travail virtuel. Afin d'effectuer des assemblages, un poste de travail virtuel doit recevoir une licence de type de poste de travail virtuel. Selon le type de licence, différentes options d'assemblage seront activées ou bloquées.

Type de fonctionnalité de synchronisation

Fonctionne de la même manière que celle décrite dans Type de poste de travail virtuel, mais utilisée pour les systèmes embarqués. Pour pouvoir utiliser plusieurs outils sur un poste de travail virtuel, chaque outil a besoin d'une licence de synchronisation.

Fonctionnalité Poste de travail virtuel

Des fonctionnalités individuelles peuvent compléter les Types de postes de travail virtuels. Un grand nombre de fonctionnalités peuvent être achetées sous une seule licence.

Fonctionnalité du coffret

Des fonctionnalités couvrant tous les aspects du coffret. Ce sont des fonctionnalités qui sont assignées à un coffret et une fois assignées elles peuvent être utilisées par un poste de travail virtuel sur ce coffret.

Niveaux de licences

Line Licenser, Line Configurator et Line Manager

Ces trois versions sont toutes des installations client-serveur de ToolsTalk 2, mais avec des ensembles de fonctionnalités différents. Line Licenser est le plus logiciel utilisé par ToolsTalk 2 lors d'une nouvelle installation, quand aucune des autres licences n'a été installée. Lorsque ToolsTalk 2 a le statut de Line Licenser, toutes les fonctionnalités de Line Manager et de Line Configurator seront visibles, mais un message d’avertissement s’affichera chaque fois que l’utilisateur tentera d’utiliser les fonctionnalités incluses.

ToolsTalk 2 supprimera ou désassociera uniquement les données créées dans Line Manager, si un retour à une version antérieure est effectué. Cela pourrait se produire par exemple lors d'une rétrogradation vers une licence de Line Manager ou si la période d'essai de Line Manager a expiré.

Configuration de station

Il s'agit d'une version de ToolsTalk 2 où tous les composants sont situés localement sur l'ordinateur, proposant ainsi une connexion directe La Configuration de la station s'exécute sans connexion à une base de données SQL Server et possède une limite intégrée qui n'autorise qu'un seul coffret connecté à la fois. Remarque : une licence valide est nécessaire pour utiliser la Configuration de station, sans quoi un message d'avertissement s'affiche.

Une Configuration de station sans licence peut comporter un poste virtuel qui sera validé par le Serveur de licences.

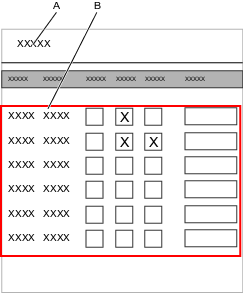

Fonctionnalité de la licence

Symbole | Description |

|---|---|

X | Fonctionnalité complète. |

X¹ | Connexion, déconnexion et redémarrage activés. |

X² | Le transfert est activé si des modifications sont effectuées. |

X³ | Sections personnalisées, redémarrage et fonctionnalités clic-droit activés. |

X⁴ | Maintenance de la base de données uniquement activée. |

X⁵ | Lecture seule uniquement, exportation de programmes activée. |

X6 | Configuration de station de ToolsTalk 2 peut uniquement accéder aux résultats du coffret lorsque Configuration de station est connecté au coffret, par exemple, si le coffret est en ligne. |

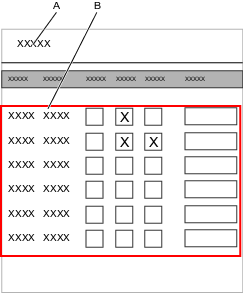

Line Licenser | Line Configurator | Configuration de station sous licence | Line Manager | |

|---|---|---|---|---|

Structure de l'usine | ||||

Clic-droit - Ajouter un nouveau coffret | X | X | X | X |

Fonctionnalité clic-droit | X¹ | X | X | X |

Historique de configuration des programmes | X | |||

Programme de serrage | X⁵ | X | X | X |

Séquence de lots | X⁵ | X | X | X |

Sources | X⁵ | X | X | X |

Configurations | X⁵ | X | X | X |

Outils | X⁵ | X | X | X |

Postes de travail virtuels | X⁵ | X | X | X |

Coffret | X⁵ | X | X | X |

Paramètres | X⁵ | X | X | X |

Bus de terrain | X² | X | X | X |

SoftPLC | X | X | X | |

Résultats | X | X6 | X | |

Évènements | X | X | X | X |

Bibliothèque | ||||

Programme de serrage | X | |||

Configurations | X | |||

Bus de terrain | X | |||

Paramètres | X | |||

Modèles de programme | X | |||

Configuration du coffret | X | X | X | |

Administration du système | ||||

Gestion des logiciels et données des coffrets | X³ | X³ | X | |

Tâche planifiée | X⁴ | X⁴ | X⁴ | X |

Système de gestion des fonctionnalités (FMS) | X | X | X | X |

Groupes d'utilisateurs | X | |||

Validation des programmes | X |

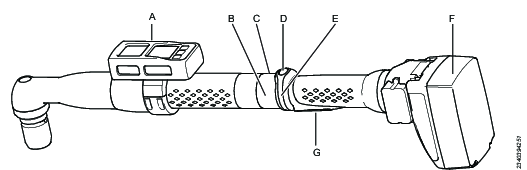

Outils pris en charge

Les outils pris en charge par un poste de travail virtuel peuvent varier en fonction du type de poste virtuel sur le coffret.

Outils pris en charge | BatchControl | JointControl | StationControl | CriticalControl | ProcessControl |

|---|---|---|---|---|---|

BCP / BCV | X | - | - | - | - |

TensorSB | - | X | X | - | - |

TensorSL | - | - | X | X | X |

à préciser | - | - | X | X | X |

TensorST | - | - | X | X | X |

TensorSTR | - | - | X | X | X |

SRB | - | - | X | X | X |

TensorSTB | - | - | X | X | X |

STWrench | - | - | X | X | X |

TensorES | - | X | X | - | - |

TensorSR | - | - | X | X | X |

QST (broche embarquée) | - | - | X | X | X |

TBPS | - | X | X | - | - |

MWR-S (Signal de clé dynamométrique) | - | - | - | - | - |

MWR-T (Couple de clé dynamométrique) | X | X | X | X | - |

MWR- TA (Angle de couple de clé dynamométrique) | - | - | X | X | X |

Outil externe | X | X | X | X | X |

ITB-A | - | - | X | X | X |

ICB-A | - | - | X | X | X |

ITB-P | - | - | X | X | X |

Sécurité

Cette page répertorie les contenus du guide d'utilisation de ToolsTalk 2 relatifs à la cybersécurité.

Activer HTTPS pour ToolsTalk 2

Installation et mise à niveau

Dans cette section, vous trouverez les informations utiles pour l’installation initiale du produit ou pour effectuer la mise à niveau vers une autre version.

Vue d'ensemble de l'installation et configuration minimale

Cybersécurité

Matrice de compatibilité

Toutes les versions du logiciel ToolsTalk 2 sont rétrocompatibles, sauf indication contraire

ToolsTalk2 | PF6 FlexSystem | PF6000 | Serrage synchronisé PF6000 | Version de Atlas Copco Data Communication | IXB | PF8 | Serrage synchronisé PF8 | Contrôle des outils |

|---|---|---|---|---|---|---|---|---|

2.3 | S/O | 2.0, 2.1, 2.1.1, 2.3 | S/O | S/O | S/O | S/O | S/O | S/O |

2.4 | S/O | 2.4 | S/O | S/O | S/O | S/O | S/O | S/O |

2.5 | 1.2 | 2.4 | S/O | S/O | S/O | S/O | S/O | S/O |

2.6 | 1.2 | 2.5 | S/O | S/O | S/O | S/O | S/O | S/O |

2.7 | 1.3 | 2.6 | S/O | S/O | S/O | S/O | S/O | S/O |

2.7.1 | 1.3.1 | 2.6 | S/O | S/O | S/O | S/O | S/O | S/O |

2.8 | 1.3.1 | 2.7 | S/O | S/O | S/O | S/O | S/O | S/O |

2.9 | 2.0 | 2.7 | S/O | S/O | S/O | S/O | S/O | S/O |

2.11 | 2.1 | 2.8 | S/O | S/O | S/O | S/O | S/O | S/O |

2.12 | 3.0 | 3.0 | 3.0 | S/O | S/O | S/O | S/O | S/O |

2.13 | 3.1 | 3.1.1 | 3.1.1 | 1.7 | S/O | S/O | S/O | S/O |

2.14 | 3.3 | 3.3 | 3.3 | 1.9 | 3.3 | S/O | S/O | S/O |

2.15 | 3.4 | 3.4 | 3.4 | 1.11 | 3.4 | S/O | S/O | S/O |

2.16 | 3.5 | 3.5 | 3.5 | 1.13 | 3.5 | 3.5 | 3.5 | S/O |

2.17 | 3.6 | 3.6 | 3.6 | 2.1.3 | 3.6 | 3.6 | 3.6 | S/O |

2.18 | 3.7 | 3.7 | 3.7 | 2.2.2 | 3.7 | 3.7 | 3.7 | S/O |

2.19 | 3.8 | 3.8 | 3.8 | 2.4 | 3.8 | 3.8 | 3.8 | S/O |

2.20 | 3.9 | 3.9 | 3.9 | 2.5 | 3.9 | 3.9 | 3.9 | S/O |

2.21 | 3.10 | 3.10 | 3.10 | 3.0 | 3.10 | 3.10 | 3.10 | 3.6–3.10 |

2.22 | 3.11 | 3.11 | 3.11 | 3.0 | 3.11 | 3.11 | 3.11 | 3.6–3.11 |

2.24 | 3.13 | 3.13 | 3.13 | 3.4 | 3.13 | 3.13 | 3.13 | 3.6–3.13 |

ToolsTalk 2 peut être exécuté avec des versions plus récentes de Atlas Copco Data Communication. La version de Atlas Copco Data Communication mentionnée dans la matrice doit être considérée comme la version la plus ancienne avec laquelle le logiciel ToolsTalk 2 est compatible.

Aperçu de l’installation

Avant l'installation ou la mise à jour

Il n'est pas recommandé d’avoir une configuration de station et une installation de serveur client sur le même ordinateur. Veiller à désinstaller et à supprimer de l'ordinateur les composants des installations non désirées.

Il est possible d'installer la base de données SQL, l'application serveur ToolsTalk 2 et l'application client ToolsTalk 2 sur le même ordinateur.

Installation serveur

Étape | À faire | Vérifier |

|---|---|---|

1 | Vérifier que les droits d'administrateur sont disponibles pour l'ordinateur sur lequel l'application doit être installée. | ░░ |

2 | Vérifier que les droits d'administrateur sont disponibles pour l’ordinateur sur lequel l'application client doit être installée. | ░░ |

3 | Vérifier que Ordinateurs et programmes sont disponibles conformément aux Configurations minimales énumérées. | ░░ |

4 | Vérifier qu’une installation de la base de données Microsoft SQL 64 bits soit effectuée conformément aux Configurations minimales énumérées. | ░░ |

5 | Un fichier exécutable est disponible pour l'application serveur. | ░░ |

6 | Un fichier exécutable est disponible pour l'application client. | ░░ |

7 | Atlas Copco Data Communication (ACDC) est installé et en cours d’exécution, et est compatible avec la version actuelle de ToolsTalk 2 (uniquement pour les versions de ToolsTalk 2 à partir de 2.13). Veuillez consulter le Guide d'utilisation de l’installation de Atlas Copco Data Communication. | ░░ |

Installation de la configuration de station

Étape | À faire | Vérifier |

|---|---|---|

1 | Vérifier que les droits d'administrateur sont disponibles pour l'ordinateur sur lequel l'application doit être installée. | ░░ |

2 | Vérifier que des ordinateurs et des programmes sont disponibles conformément aux Configurations minimales énumérées. | ░░ |

3 | Un fichier exécutable est disponible pour l'application Configuration de station. | ░░ |

Infrastructure

Étape | À faire | Vérifier |

|---|---|---|

1 | Décider du type de serveur (virtuel ou physique). | ░░ |

2 | Décider de l’emplacement de la base de données (local ou distant). | ░░ |

3 | Décider du type d’authentification (aucune ou Windows Active Directory). | ░░ |

4 | Vérifier que la capacité de la RAM sur le serveur de l'application est suffisante. Voir Conditions préalables à l'installation | ░░ |

5 | Vérifier que l’espace disque est suffisant pour la base de données. Voir Conditions préalables à l'installation | ░░ |

Installation

Étape | À faire | Vérifier |

|---|---|---|

6 | Windows Server 2019 ou supérieur installé sur le serveur de l'application. | ░░ |

7 | Les ports sont ouverts sur les serveurs. Voir Installation logicielle et sélectionner le type d’installation individuelle pour voir les informations du port. | ░░ |

8 | SQL Server 2019 ou supérieur. | ░░ |

9 | .NET 8 | ░░ |

10 | Lire le paragraphe Installation et mise à niveau du guide d'utilisation de ToolsTalk 2 (dernière version). | ░░ |

11 | Installer et configurer JAVA Voir Installer et configurer JAVA. | ░░ |

12 | Install the latest version of the Atlas Copco Data Communication (ACDC). Voir Guide d'utilisation de l’installation de Atlas Copco Data Communication. | ░░ |

13 | Installer la dernière version de ToolsTalk 2 2, voir Installation logicielle. | ░░ |

14 | Démarrer les services. | ░░ |

Configuration

Étape | À faire | Vérifier |

|---|---|---|

15 | Téléverser le fichier de licence. Voir Système de gestion des fonctionnalités (FMS) | ░░ |

16 | Configurer une tâche planifiée de la maintenance de la base de données. Voir Maintenance de la base de données | ░░ |

Mise à niveau (Client/Serveur et ClickOnce)

Étape | À faire | Vérifier |

|---|---|---|

1 | Veiller à ce que le service ToolsTalk 2 soit en cours d’exécution. | ░░ |

2 | Si vous ne souhaitez pas modifier les configurations de l’installation, sélectionnez Enregistrer dans le configurateur de l’installation. | ░░ |

Conditions préalables à l'installation

Conditions requises pour la base de données

Toutes les données et configurations des contrôleurs sont sauvegardées dans le catalogue de base de données. La base de données est une base de données Microsoft SQL 64 bits standard.

L'installation d'une base de données Microsoft SQL n'est pas décrite dans ce document. Il est recommandé de suivre la procédure d'installation standard.

La base de données Microsoft SQL peut être située sur le serveur Microsoft SQL Server ou le même réseau que l’application ToolsTalk 2.

Si la base de données est située ailleurs, les pare-feux doivent être convenablement configurés pour permettre le trafic entre celle-ci et le serveur de l’application ToolsTalk 2.

L’adresse IP du serveur Atlas Copco Data Communication doit être connue et saisie dans chaque contrôleur est connecté à ToolsTalk 2

L'adresse du serveur sur lequel est installée l'application ToolsTalk 2 doit être connue du PC client en cas d'utilisation d'une connexion à distance.

Consigne à respecter lors de l'installation de la base de données Microsoft SQL

Microsoft SQL 64 bits

Sélectionner l'authentification serveur Microsoft SQL et l'authentification Windows.

Recommandé lors de l'installation de la base de données Microsoft SQL

Installer SQL Server Management Studio

Activer les instances par défaut.

Configuration informatique requise

L'écosystème de ToolsTalk 2 requiert l'installation préalable des fonctions suivantes :

64 bits est nécessaire pour le client, le serveur, la configuration de poste et ClickOnce.

Le serveur de ToolsTalk 2 et le logiciel PC client requièrent .NET 8.

Zone | Catégorie | Conditions minimales | Commentaires |

|---|---|---|---|

Configuration requise pour le logiciel du serveur | Base de données | SQL Server 2019 ou une version ultérieure SQL express 2019 ou une version ultérieure (Compatible mais non recommandé) | La base de données peut être installée localement sur la même machine ou sur un serveur de base de données à distance. |

Java | Oracle Java SE 8, Open JDK 8 ou 11 | Version 64 bits | |

.NET 8 | SDK 8.0.204 (×64) | Serveur TT2 | |

SDK 8.0.204 (×64) et SDK 8.0.204 (×86) | Client TT2 et Configuration de poste TT2 | ||

Configuration matérielle du serveur | Processeur | Processeur Intel XEON Dual avec un minimum de 12 cœurs chacun, 2,3 GHz ou plus. | Cette spécification des performances requises n'est donnée qu'à titre indicatif. |

Mémoire vive (RAM) | 16 Go | Cette spécification des performances requises n'est donnée qu'à titre indicatif. | |

Espace disque | 100 Go | Remarque : la taille de la base de données augmente avec le temps. Les configurations et les changements de configuration sont sauvegardés dans la base de données. Plus il existe de contrôleurs, plus la base de données contient d'informations. | |

Configuration du PC client | Système d'exploitation | Windows 11 | |

.NET 8 | SDK 8.0.204 (×64) et SDK 8.0.204 (×86) | ||

Droits d'utilisateur | Accès à la base de données | Accès administrateur systèmes ou similaire | Les utilisateurs qui effectuent l'installation doivent également disposer des droits d'administrateur pour créer des utilisateurs dans la base de données. |

Accès Windows | Compte administrateur | Nécessaire pour l'installation de l'application et de ses dépendances. |

Ports

Veiller à ce que les ports suivants soient accessibles via le réseau. Le service informatique de l'entreprise peut en principe vérifier que les ports sont accessibles via le réseau.

22 (uniquement pour le serveur lorsque SoftPLC est utilisé ou requis)

80 (uniquement pour le serveur)

7070

9016 (HubPort ou un numéro de port personnalisé)

9101 (ou un numéro de port personnalisé)

Si le port 80 est modifié, la modification doit également être effectuée sur tous les contrôleurs connectés.

Les ports 22 et 80 ne peuvent être modifiés que lors de l'installation du serveur.

Exigences pour les licences

Un serveur de licences Atlas Copco est nécessaire lors de l'utilisation du Système de gestion des fonctionnalités (FMS) pour les fonctionnalités sous licence.

Le serveur de licences est inclus dans le fichier d'installation du serveur. Pour une installation correcte, la variable système JAVA_HOME doit disposer d'un chemin d'accès correct au niveau de l'installation Java 64 bits.

Le FMS ne peut être utilisé que pour une installation client/serveur et n'est pas applicable à une installation configuration station.

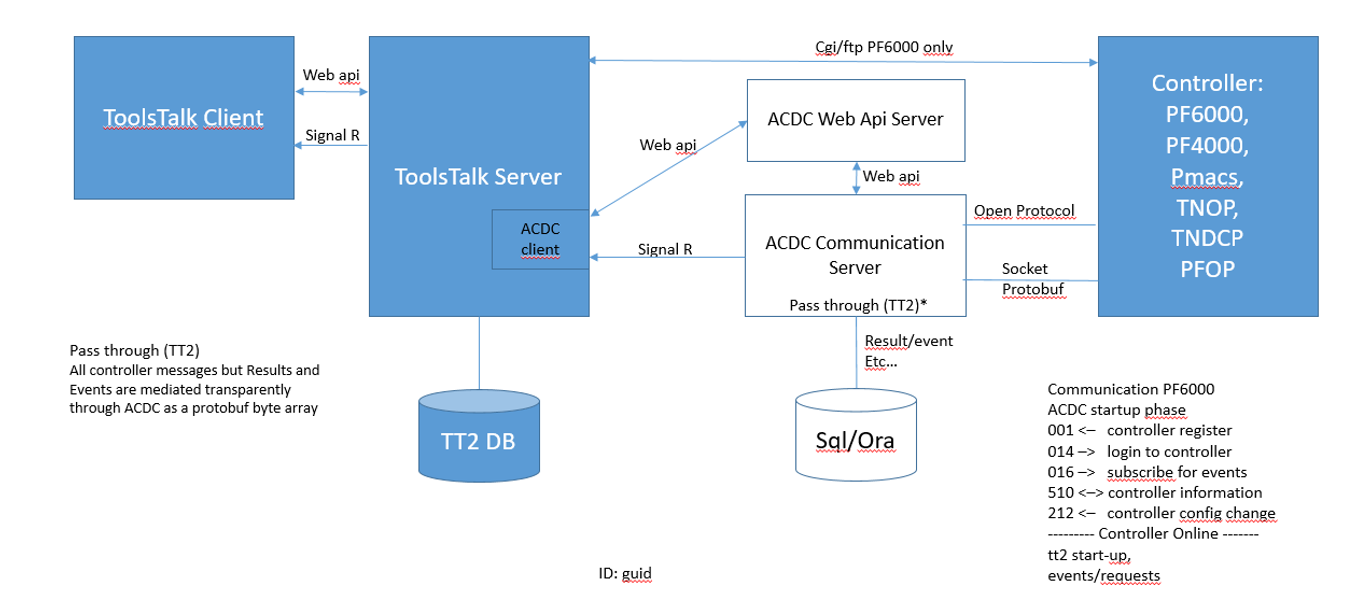

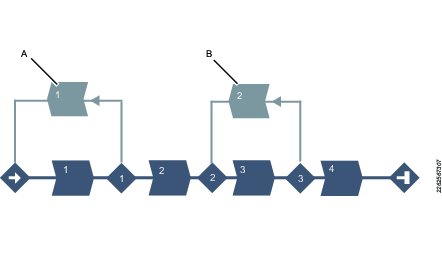

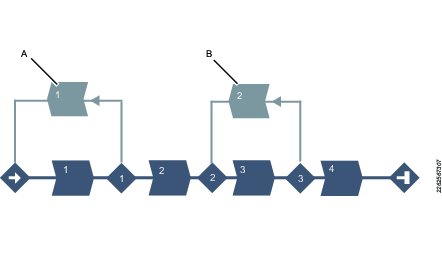

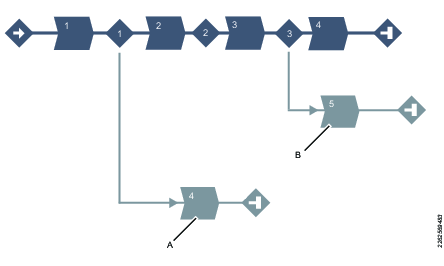

Architecture de l’installation

Client/Serveur et ClickOnce

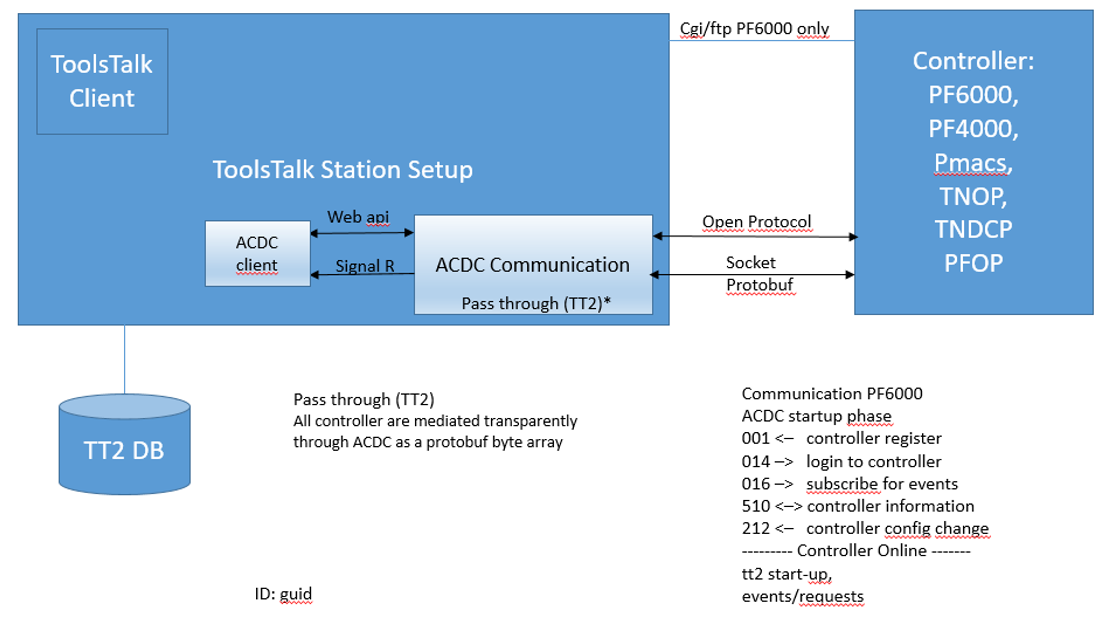

StationSetup

Options d’installation Client/Serveur et ClickOnce

Client, Serveur et ACDC séparés

Serveur et ACDC sur le même serveur

Installation et mises à niveau

Types d’installations

ToolsTalk 2 comprend quatre exécutables différents correspondant à quatre stratégies d’exécution différentes.

Client

Serveur

Serveur et client ClickOnce

Configuration de station autonome

Toutes les configurations sont des exécutables MSI au standard Microsoft produits avec le logiciel InstallShield.

Conditions d’installation

Les exécutables MSI de InstallShield ont des conditions préalables à l'exécution selon le type de package d'installation. Ces conditions sont listées comme suit :

.NET 8

Installation et configuration de Java dans le système

Condition requise et vérification | Client | Serveur | Serveur et ClickOnce | Configuration de station |

|---|---|---|---|---|

.NET 8 | X | X | X | X |

Vérification de l’installation de Java | - | X | X | - |

Si InstallShield ne peut pas trouver ces composants sur la machine installée, il doit en informer l'utilisateur et lui signaler les composants manquants. L'installation ne peut pas continuer sans les dépendances logicielles manquantes ci-dessus, les installateurs doivent informer l'utilisateur et arrêter l'installation.

Description du processus d’installation

InstallShield

Tous les exécutables MSI de InstallShield ajouteront les exécutables de ToolsTalk 2 dans un emplacement de dossier prédéfini qui par défaut est le dossier Programmes\Atlas Copco et dans un nouveau dossier associé avec le type d’installation listé dans le paragraphe Types d’installations

Les paramètres de registre nécessaires sont introduits dans le système afin d'identifier les installations existantes pour les mises à niveau. Une base de données ne doit pas être créée immédiatement, mais elle doit être créée après l'exécution du configurateur d'installation.

Une fois l'installation terminée avec succès sur la machine, la dernière étape consiste à exécuter le configurateur d'installation.

Fonctionnalité et Scripte | Client | Serveur | Serveur et ClickOnce | Configuration de station |

|---|---|---|---|---|

Installer les assemblages de clients | x | - | x | x |

Installer les assemblages de serveurs | - | x | x | x |

Installer les assemblages de FMS et Services de démarrage | - | x | x | - |

Installer les assemblages des configurateurs d'installation | x | x | x | x |

Installer l’application ClickOnce | - | - | x | - |

Enregistrements des certificats | - | - | x | - |

Exécution du configurateur d'installation | x | x | x | x |

Composants communs ACDC | - | - | - | x |

Opérations sur la base de données spécifiques à Configuration de station de ToolsTalk 2 | - | - | - | x |

Les opérations sur la base de données de Configuration de station de ToolsTalk 2 impliquent la création d’opérations sur la base de données nécessaires pour ToolsTalk 2 et Atlas Copco Data Communication.

Configurateur d'installation

Après l'étape d'installation, le configurateur d'installation démarre automatiquement et l'utilisateur peut configurer le logiciel ToolsTalk 2. Il est également possible de lancer le configurateur ultérieurement via le menu Démarrer de Windows pour modifier les paramètres et les configurations.

Description du processus de mise à niveau

Définition de mise à niveau

Les nouvelles versions des installations existantes de ToolsTalk 2 sur l'ordinateur doivent rechercher les installations existantes et décider si l'installation doit agir comme une mise à niveau ou une nouvelle installation. L'ensemble de règles spécifiques à MSI doit être exécuté pour décider si l'installation est une mise à niveau ou une nouvelle installation.

Grâce aux numéros de version, il est possible de déterminer si une mise à niveau est une mise à niveau majeure ou mineure

Exemple : 2.21.2 à 2.21.3 est une mise à niveau mineure mais 2.21 à 2.22 est une mise à niveau majeure. Cette différence n'est importante que pour les opérations de mise à niveau de la base de données. Lors de mises à niveau mineures, la mise à niveau de la base de données n'est pas nécessaire, de sorte que l'opération n'a pas lieu.

InstallShield

Comme c'est le cas pour tous les types d'installation mentionnés dans le paragraphe, Types d’installations, les assemblages dans le système doivent être mis à niveau avec des versions plus récentes.

En fonction du type d'installation, les opérations suivantes doivent être effectuées en plus de la mise à jour des assemblages :

Désinstallation et réinstallation de FMS (voir paragraphe Description du processus d’installation pour découvrir quel type de configuration installe les assemblages FMS)

Migration de la base de données (lors de l’installation de Serveur et ServerClickOnce)

Migration de la base de données

Lors de l’installation des packages Serveur et ServerClickOnce, l’opération de migration de la base de données doit commencer par mettre à niveau la base de données de l’application ToolsTalk 2. Cette opération n'est exécutée que lors des mises à niveau majeures.

Configurateur d'installation

La modification des configurations suivantes est possible grâce au configurateur d'installation :

Paramètres de la base de données SQL de ToolsTalk 2

Adresse du serveur SQL

Nom de la base de données de ToolsTalk 2

Installation de la base de données

Paramètres serveur de ToolsTalk 2

Mode d'authentification

Répertoire actif à utiliser pour l'authentification Windows

Adresse du serveur de ToolsTalk 2

Port de l’application Web du serveur de ToolsTalk 2

Activer HTTPS

Certificat d'authentification du serveur

Port du contrôleur

Paramètres de conversion de l'URL du service en adresse IP

Power Focus Web Server : port de substitution

ClickOnce : certificat (en option)

Paramètres de sauvegarde de ToolsTalk 2

Dossier de sauvegarde du contrôleur

Paramètres ACDC

Adresse du serveur ACDC

Port WebAPI ACDC

Port SignalR ACDC

Paramètres du serveur Exchange

Valider

Utiliser la configuration ACDC

Paramètres FMS

Obtenir les informations sur l'ID hôte

ID hôte par défaut

Liste des ID hôte disponibles

ID hôte actif

Mettre à jour l’ID hôte actif

ID hôte actif utilisé pour la dernière fois

Possibilité de modifier l’ID hôte actif

Certains des paramètres et configurations ci-dessus peuvent ne pas être disponibles pour différentes versions de ToolsTalk 2.

Lorsque l'utilisateur modifie la configuration, la modification est appliquée en sélectionnant le bouton Enregistrer. Lors de l’enregistrement des configurations, le Configurateur d'installation

Mettra à jour les fichiers de configuration correspondants avec les nouvelles valeurs

Stockera une copie de tous les paramètres localement dans un fichier nommé Stockage

Démarrera le serveur ToolsTalk 2 pour obtenir les nouvelles modifications de configuration

Au démarrage, le configurateur d'installation compare toujours la configuration stockée dans le fichier stockage et les fichiers de configuration contenus dans le dossier d’installation. S'ils diffèrent, il demande à l'utilisateur de choisir celui qui doit être chargé dans le configurateur d'installation. Lorsque vous sélectionnez le bouton Enregistrer, les fichiers de stockage et de configuration du dossier d'installation auront les mêmes paramètres et la même configuration.

Installer ToolsTalk 2

Ce guide d'installation vous aidera à installer l'application ClickOnce, le serveur, le client ou la configuration de station et vous aidera à configurer un serveur SQL, à configurer Atlas Copco Data Communication et à installer JAVA .

Le guide est conçu pour afficher les différentes étapes d'une installation et l'ordre dans lequel elles doivent être réalisées.

Séquence d’installation

La séquence d’installation pour toute application ToolsTalk 2 devrait être comme suit :

S'assurer que toutes les conditions requises pour l'ordinateur et la base de données sont remplies avant l'installation.

Installer le serveur Microsoft SQL.

Consulter https://docs.microsoft.com/en-us/sql/database-engine/install-windows/install-sql-server?view=sql-server-ver15 pour les procédures correctes d’installation.

Installer Atlas Copco Data Communication le cas échéant.

Consulter le Guide d'installation de Atlas Copco Data Communication Installation pour de plus amples informations.

Installer l’application ToolsTalk 2 requise.

Déployer l’application ToolsTalk 2 en cas d’installation de l’application client ToolsTalk 2 ou exécuter l’application depuis le menu démarrage et créer des raccourcis, si nécessaire.

Se procurer une licence pour l’application ToolsTalk 2 afin de bénéficier des fonctionnalités correctes auxquelles vous avez souscrit

Installer Atlas Copco Data Communication

Consulter le guide d'installation d'Atlas Copco et installer l'application Atlas Copco Data Communication.

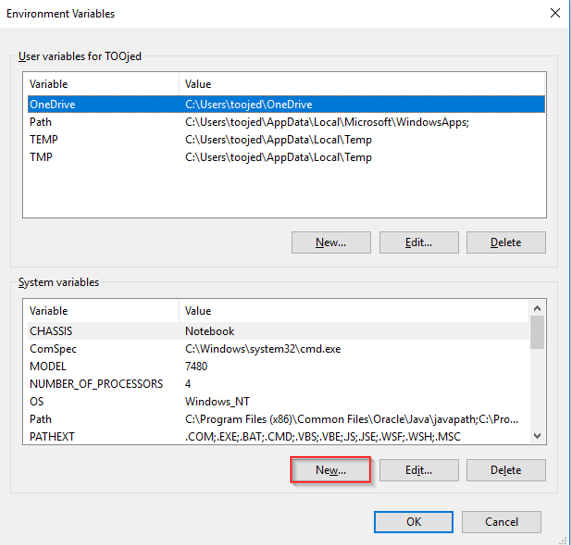

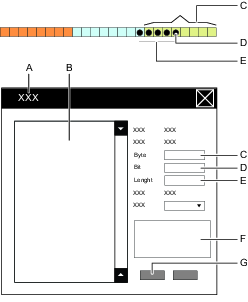

Installer et configurer JAVA

Télécharger et installer JAVA.

Naviguer dans Windows jusqu’à Panneau de contrôle\Système et Sécurité\Système puis sélectionner Paramètres système avancés.

Sélectionner Variables d’environnement...

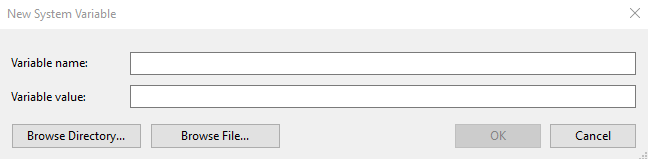

Dans Variables système, Sélectionner Nouvelle...

Dans la fenêtre contextuelle Nouvelle variable système, saisir JAVA_HOME dans le champ Nom de la variable. Utiliser l’option Parcourir le dossier et trouver le dossier d’installation de JAVA.

Sélectionner OK pour continuer.

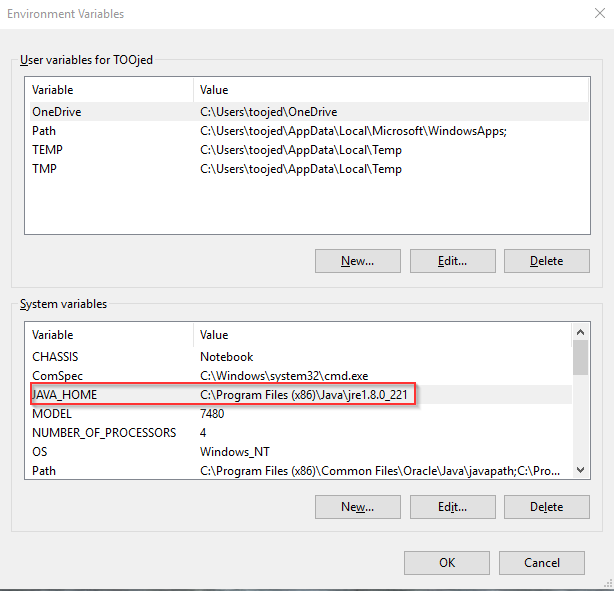

JAVA_HOME sera ajouté à la section Variables système, comme indiqué dans l’image ci-dessous.

Sélectionner OK pour continuer.

Installation logicielle

Fenêtre de configuration de ToolsTalk2

Concernant la configuration de ToolsTalk 2, il est possible de terminer d’abord l’installation du logiciel de ToolsTalk 2 puis de configurer ensuite les différents paramètres de l’installation. La configuration de ToolsTalk 2 pour chaque type d’installation est disponible comme raccourci dans le menu de démarrage après l’installation et peut donc être accessible à tout moment pour effectuer des modifications sur les paramètres de l’installation.

Emplacements par défaut de l'installation

Installation | Emplacement par défaut | Observations |

|---|---|---|

Serveur ToolsTalk 2 | C:\Program Files\Atlas Copco\ToolsTalk Server\ | Peut être modifié pour un emplacement choisi par l’utilisateur |

ToolsTalk 2 ClickOnce | C:\Program Files\Atlas Copco\ToolsTalk ClickOnce\ | Peut être modifié pour un emplacement choisi par l’utilisateur |

Client ToolsTalk 2 | C:\Program Files (x86)\Atlas Copco\ToolsTalk Client\ | Peut être modifié pour un emplacement choisi par l’utilisateur |

Configuration du Poste de travail de ToolsTalk 2 | C:\Program Files (x86)\Atlas Copco\ToolsTalk StationSetup\ | Peut être modifié pour un emplacement choisi par l’utilisateur |

AtlasCopco FMS | C:\ProgramData\AtlasCopcoFMS\ | Le chemin par défaut ne doit pas être modifié ! |

Journaux Flexera | C:\Windows\ServiceProfiles\NetworkService\Flexnetls\acopco\logs | Le chemin par défaut ne doit pas être modifié ! |

Installation de l'application serveur ToolsTalk

Avant de lancer l'installation du serveur ToolsTalk 2, veiller au respect de toutes les conditions décrites au chapitre Avant l'installation ou la mise à jour.

Avant d’installer l'application serveur, veiller à ce que le Atlas Copco Data Communication (ACDC) installé et en cours d'exécution soit compatible avec la version actuelle de ToolsTalk 2 (uniquement pour les versions à partir de 2.13). Veuillez consulter le Guide d'utilisation de l’installation de Atlas Copco Data Communication.

Placer le fichier exécutable ToolsTalkServer.exe dans le dossier souhaité sur l'ordinateur. Les caractères <xxx> représentent la version du fichier.

Faire un double clic sur le fichier exécutable.

Sélectionner Oui pour Voulez-vous permettre à cette application d'effectuer des modifications à votre appareil ?

Sélectionner Suivant dans le Serveur Tools Talk Atlas Copco - Fenêtre de l’assistant InstallShield pour continuer.

Lire puis sélectionner J'accepte les conditions de ce contrat de licence. Sélectionner Suivant pour continuer.

Sélectionner Imprimer si cous souhaitez imprimer l’accord de licence.

Sélectionner Modifier... pour installer l’application dans un emplacement différent. L’emplacement par défaut est C:\Program Files\Atlas Copco\ToolsTalk Server\

Sélectionner Suivant pour continuer.

Sélectionner Installer pour terminer l’installation.

Sélectionner Terminer pour terminer l’installation et la fenêtre Configuration de ToolsTalk 2 s’ouvre ou la boîte de dialogue Contrôle de l'accès utilisateur de Windows s’affichera.

Si Windows affiche la boîte de dialogue Contrôle d'accès de l'utilisateur demandant la permission, sélectionnez Oui à Voulez-vous permettre à cette application d'apporter des modifications à votre appareil ?

Lorsque l’installation est terminée, la fenêtre Configuration de ToolsTalk 2 s’ouvre.

Si une erreur survient pendant l'installation, si une étape n'est pas claire ou si un nom de paramètre ou une valeur posent problème, se reporter au chapitre Dépannage pour plus d'informations.

Saisir les paramètres dans l’onglet FMS. Sélectionner Obtenir des information sur l’ID hôte pour démarrer le FMS et obtenir l’ID hôte.

Si vous souhaitez modifier l’ID hôte, sélectionnez le menu déroulant des ID hôtes et sélectionnez Mettre à jour l’ID hôte actif pour mettre à jour l’ID hôte actif si nécessaire.

Saisir les paramètres dans l’onglet Paramètres de la base de données.

Lorsque les paramètres de l‘Adresse du serveur SQL et/ou du Nom de la base de données sont ajoutés/mis à jour, ils sont enregistrés automatiquement.

Saisir les paramètres, Nom d’utilisateur et Mot de passe dans les Identifiants d’accès à la base de données et sélectionner Tester la connexion.

Le Nom d’utilisateur et le Mot de passe doivent être les mêmes que ceux utilisés pour l’installation de Microsoft SQL Server.

Si vous sélectionnez Tester la connexion, le configurateur vérifie si le nom d'utilisateur et mot de passe fournis sont corrects. Si Tester la connexion échoue, une erreur « Test de connexion à la base de données échoué, voir le fichier journal pour plus de détails !” apparaît.

Sélectionner Installer base de données.

Lorsque l'installation de la base de données est réussie, le message Création de la base de données réussie s'affiche.

Saisir les paramètres dans l’onglet Paramètres serveur.

Pour activer HTTPS pour l'API Web dans ToolsTalk 2 Server et ClickOnce, sélectionner Activer HTTPS et sélectionner un certificat dans Stockage de certificats de la Machine locale > Personnel sur la machine Windows où ToolsTalk Server est installé. Le certificat doit être configuré avant l'installation du service Atlas Copco Data Communication. Le certificat n'est pas généré automatiquement. Le certificat doit inclure le motif Authentification du serveur.

Saisir les paramètres dans l’onglet Paramètres ACDC.

Sélectionner Enregistrer et l’onglet État s’affiche.

Lors d’une première installation, si vous sélectionnez l’onglet État avant de saisir tous les paramètres dans les onglets FMS, Paramètres de la base de données et Paramètres serveur, l’état se retrouve grisé et un message d’erreur « Installation non terminée. Terminez l’installation pour voir l’état » s’affiche.

FMS

L'installation de l'application ToolsTalk Server dépend du service FMS pour l'obtention de la licence. Les services FMS utilisent des identificateurs de système, appelés ID hôte, pour l'identification et le paramétrage des licences. Les fonctionnalités disponibles dans ToolsTalk 2 sont liées à un ID hôte utilisé par un client particulier et cette valeur est enregistrée sur le portail de licences d'Atlas Copco. Si vous souhaitez modifier le ID hôte, le nouveau ID hôte doit être enregistré sur le portail de licences d'Atlas Copco en remplaçant l'ancien ID hôte, ce qui aura pour effet de déplacer toutes les fonctionnalités liées à l'ancien ID hôte vers le nouveau ID hôte.

Cette fonctionnalité vous permet de lire une liste des ID hôtes utilisés dans le passé, l'ID hôte actif actuellement utilisé et l'ID hôte par défaut et vous permet également de modifier l'ID hôte actif selon vos besoins pour répondre aux exigences d'interface réseau.

Sélectionner Obtenir des information sur l’ID hôte pour connaître l’ID hôte en cours d’utilisation.

Paramètres | Description |

|---|---|

ID hôte par défaut | ID hôte par défaut enregistré. ID hôte par défaut peut être quelconque ID hôte sur la machine. C'est généralement le premier ID hôte dans la liste des ID hôte |

ID hôte | Liste des ID hôte disponibles sur une machine particulière en fonction des différentes interfaces réseau. |

ID hôte actif | ID hôte actuel qui est actif et en cours d’utilisation. ID hôte par défaut est écrase par ID hôte actif si cela est spécifié |

ID hôte actif utilisé pour la dernière fois | Indique la dernière ID hôte actif utilisée. |

Pour modifier l’ID hôte actif :

Sélectionner l’ID hôte requis dans le menu déroulant ID hôte.

Cela se reflète également dans le champ ID hôte actif.

Sélectionner Mettre à jour l’ID hôte actif.

Sélectionner Enregistrer.

L'ID hôte actif est maintenant modifié et les services FMS peuvent être redémarrés pour que les nouveaux paramètres soient appliqués.

Paramètres réglages serveur

Paramètres | Description |

|---|---|

Mode d'authentification | Le mode d'authentification utilisé pour vérifier l’autorisation de l’utilisateur. Sélectionner Windows (Répertoire actif) ou Aucune. |

Groupe Répertoire actif | Uniquement visible si le Mode d'authentification sélectionné est Windows. Spécifie de quel groupe de répertoire actif un utilisateur doit être membre. Exemple : Doit toujours être au format NOMDUDOMAINE\NOMDUGROUPE Si le Mode d'authentification sélectionné est Windows, vous pouvez alors tester si le groupe répertoire actif est correct et si le compte utilisateur que vous souhaitez utiliser appartient au groupe répertoire actif. Saisir le Groupe répertoire actif et sélectionner Tester groupe AD. Saisir le Compte utilisateur et sélectionner Tester, pour vérifier le groupe répertoire actif et le nom de groupe. Un message d'erreur s'affiche si l'utilisateur a saisi un mauvais nom de domaine ou un mauvais nom de groupe, ou les deux. Une erreur s'affiche également si le nom de domaine et le nom de groupe saisis sont corrects mais que le compte utilisateur saisi n'appartient pas à ce groupe répertoire actif. Un message d'information s'affiche si le test a été réussi. |

Adresse du serveur | IP ou nom de l’hôte du serveur de ToolsTalk 2. |

Port de l'application Web | Port de communication pour ToolsTalk 2. Sélectionner Tester serveur Tools Talk pour vérifier que le serveur ToolsTalk 2 fonctionne. Cette fonctionnalité teste et vérifie que l’Adresse du serveur et le Port de l'application Web saisis fonctionnement correctement. Si le serveur ToolsTalk 2 est opérationnel, un message d'information apparaît pour indiquer que le test a réussi et s'il y a un problème avec le serveur ToolsTalk 2, un message d'erreur s'affiche avec quelques informations supplémentaires dans le fichier journal. |

Port du contrôleur | Port 9016 est utilisé comme port par défaut du contrôleur. En cas d'utilisation du port 9016, assurez-vous que ce port est ouvert et que vous pouvez vous y connecter, sinon l'application ne fonctionnera pas. Le port 80 est utilisé lorsque la fonction Connecter/déconnecter/ajouter un contrôleur est utilisée depuis ToolsTalk 2 pour interagir avec un contrôleur. Si vous saisissez un port de contrôleur qui n'est pas le même que le port de contrôleur configuré sur Atlas Copco Data Communication, un avertissement s'affiche. Assurez-vous que le port du contrôleur sur ToolsTalk 2 et Atlas Copco Data Communication est le même. Le port 80 peut être modifié lors de l'installation. Pour plus d'informations, voir Conditions préalables à l'installation. |

Assurez-vous que le port du contrôleur que vous saisissez est ouvert et qu'il est possible de s'y connecter !

Paramètres | Description |

|---|---|

Dossier de sauvegarde du contrôleur | Spécifie un dossier dans lequel la sauvegarde des contrôleurs sera située. |

Le Groupe Répertoire actif et le Dossier de sauvegarde du contrôleur sont vides par défaut.

Paramètres ACDC

Paramètres | Description |

|---|---|

Adresse du serveur | IP ou nom de l’hôte du serveur Atlas Copco Data Communication. |

Port de l’API Web | Port de l’API Web |

Valider les paramètres du serveur Exchange ACDC

Les paramètres du serveur Exchange doivent être les mêmes à la fois pour Atlas Copco Data Communication et ToolsTalk 2. Il est possible de vérifier si les paramètres sont les mêmes en utilisant l'option Valider dans l'onglet Paramètres ACDC.

Saisir les paramètres dans le champ Paramètres du serveur Exchange.

Sélectionner Valider.

Si les paramètres saisis sont corrects, la validation est réussie.

Si les paramètres saisis ne sont pas les mêmes que ceux présents dans Atlas Copco Data Communication, l’erreur « La valeur configurée n'est pas égale à la valeur ACDC correspondante » s'affiche.

Sélectionner Utiliser la Configuration ACDC si la validation a échoué.

Ceci remplacera les paramètres incorrects dans la configuration du serveur Exchange de ToolsTalk 2 par les paramètres présents dans la configuration ACDC.

Paramètres | Description |

|---|---|

Nom de domaine du serveur Exchange | Le nom de domaine du serveur Exchange utilisé pour la communication entre Atlas Copco Data Communication et ToolsTalk 2 |

Adresse du serveur Exchange | Adresse IP du serveur Exchange. |

Port du serveur Exchange | Port du serveur Exchange. |

Nom d'utilisateur du serveur Exchange | Nom d'utilisateur servant à accéder au serveur Exchange. |

Mot de passe du serveur Exchange | Mot de passe du serveur Exchange. |

Paramètres d’installation de la base de données

Paramètres | Description |

|---|---|

Adresse du serveur SQL | IP ou nom de l’hôte du serveur SQL Le pare-feu Microsoft Windows Defender empêche les connexions au serveur SQL via le réseau. Par conséquent, il est nécessaire de configurer le serveur SQL pour qu'il accepte les connexions en utilisant le protocole TCP/IP. Ce paramètre peut être modifié dans la section Gestionnaire de configuration du serveur SQL dans Gestion de l'ordinateur Windows. Gestion de l'ordinateur -> Gestionnaire de configuration du serveur SQL -> Configuration réseau du serveur SQL -> Protocoles pour MSSQLSERVER -> TCP/IP -> Activé |

Nom de la base de données | La base de données/catalogue utilisé par ToolsTalk 2. La base de données est alors créée pendant l’installation de la base de données si elle n’existe pas encore. |

Paramètres | Description |

|---|---|

Nom d’utilisateur | Le nom d’utilisateur d’un utilisateur de la base de données avec les identifiants d’accès pour créer des bases de données/catalogues. Habituellement, les identifiants de l’administrateur système. |

Mot de passe | Saisir le mot de passe. Habituellement, les identifiants de l’administrateur système. |

Paramètres | Description |

|---|---|

Scripte manuel | Indique si la base de données a été créée manuellement ou non. Si cette case est cochée, ToolsTalk 2 s’attend à ce que vous ayez déjà créé manuellement le catalogue SQL et l’utilisateur par défaut. Le Nom d’utilisateur saisi et le Mot de passe seront les identifiants d’accès par défaut pour se connecter au serveur SQL et sont sauvegardés en texte clair dans les fichiers de configuration. Ce paramètre devrait être utilisé uniquement si vous avez créé vous-même le catalogue de la base de données et l’utilisateur. |

L’application ToolsTalk 2 est disponible depuis le menu Démarrer.

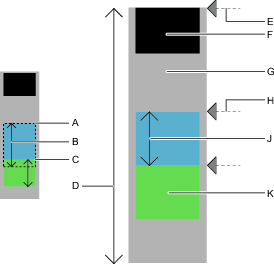

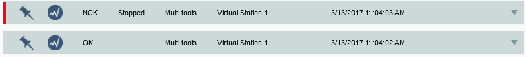

État

Paramètres | Description |

|---|---|

Actualiser | Actualise la vue de l'état et met à jour avec le dernier état des services concernés. |

Démarrage | Démarrer un service pour la première fois. |

Arrêt | Arrête le service. |

Redémarrer | Redémarre un service arrêté. |

Si Atlas Copco Data Communication est installé sur un serveur différent de celui de ToolsTalk 2, il n'est pas possible d'afficher ou de modifier l'état du service Atlas Copco Data Communication.

Installation de l'application client

Avant de lancer l'installation client ToolsTalk 2, veiller au respect de toutes les conditions décrites au chapitre Avant l'installation ou la mise à jour.

Placer le fichier exécutable ToolsTalkClientxxx>.exe dans le dossier souhaité sur l'ordinateur. Les caractères <xxx> représentent la version du fichier.

Faire un double clic sur le fichier exécutable.

Sélectionner Oui pour Voulez-vous permettre à cette application d'effectuer des modifications à votre appareil ?

Sélectionner Oui dans le Serveur Tools Talk Atlas Copco - Fenêtre de l’assistant InstallShield pour continuer.

Lire puis sélectionner J'accepte les conditions de ce contrat de licence. Sélectionner Suivant pour continuer.

Sélectionner Imprimer si cous souhaitez imprimer l’accord de licence.

Sélectionner Modifier... pour installer l’application dans un emplacement différent. L’emplacement par défaut est C:\Program Files (x86)\Atlas Copco\ToolsTalk Client\

Sélectionner Suivant pour continuer.

Sélectionner Installer pour terminer l’installation.

Sélectionner Terminer pour terminer l’installation.

Si une erreur survient pendant l'installation, si une étape n'est pas claire ou si un nom de paramètre ou une valeur posent problème, se reporter au chapitre Dépannage pour plus d'informations.

Lorsque l’installation est terminée, la fenêtre Configuration de ToolsTalk 2 s’ouvre.

Saisir les paramètres dans les Paramètres client et sélectionner Enregistrer.

Paramètres serveur Paramètres

Description

Mode d'authentification

Le mode d'authentification utilisé pour vérifier l’autorisation de l’utilisateur. Sélectionner Windows (Répertoire actif) ou Aucune.

Adresse du serveur

IP ou nom de l’hôte du serveur de ToolsTalk 2.

Port de l'application Web

Port de communication pour ToolsTalk 2.

Sélectionner Tester serveur Tools Talk pour vérifier que le serveur ToolsTalk 2 fonctionne. Cette fonctionnalité teste et vérifie que l’Adresse du serveur et le Port de l'application Web saisis fonctionnement correctement.

Si le serveur ToolsTalk 2 est opérationnel, un message d'information apparaît pour indiquer que le test a réussi et s'il y a un problème avec le serveur ToolsTalk 2, un message d'erreur s'affiche avec quelques informations supplémentaires dans le fichier journal.

Activer HTTPS

La communication HTTPS entre le client et le serveur ToolsTalk est activée en sélectionnant Activer HTTPS. Cette fonctionnalité requiert l'activation de HTTPS dans ToolsTalk Server. Pour de plus amples informations sur la configuration de la communication HTTPS dans le serveur ToolsTalk, consulter Installation de l'application serveur ToolsTalk.

Si HTTPS est activé dans le serveur ToolsTalk et que des clients ClickOnce sont utilisés, ces clients seront automatiquement configurés pour utiliser HTTPS.

Convertir l’URL de service en Adresse IP

Marche ou Arrêt. Lorsque Marche est sélectionné, si un nom d’hôte est utilisé dans l’adresse, il est converti en adresse IP.

L’application ToolsTalk 2 est installée et un raccourci est disponible sur le bureau.

Installation du client à l'aide de ServerClickOnce

Remarque importante concernant les versions antérieures à 2.21.3 :

Le certificat utilisé pour certifier les installateurs ClickOnce a expiré dans ces versions. Les installations serveur/client existantes continueront à fonctionner, mais lors de l'installation de nouveaux clients, le message « Éditeur inconnu » s'affichera dans une fenêtre d'avertissement. Si votre système n'autorise que l'installation d'applications signées par des certificats de confiance, les nouveaux clients ne peuvent pas être installés. Pour résoudre ces problèmes, mettez à niveau la version 2.21.3 ou une version ultérieure et affectez un certificat de confiance. Les clients doivent être réinstallés après la mise à niveau. Voir « Client ClickOnce » ci-dessous pour plus d'informations.

Enregistrer le fichier exécutable ToolsTalkServerClickOnce<xxx>.exe dans le dossier souhaité sur l'ordinateur. Les caractères <xxx> représentent la version du fichier.

Faire un double clic sur le fichier exécutable.

Sélectionner Oui pour Voulez-vous permettre à cette application d'effectuer des modifications à votre appareil ?

Sélectionner Suivant dans le Serveur Tools Talk Atlas Copco ClickOnce - Fenêtre de l’assistant InstallShield pour continuer.

Lire puis sélectionner J'accepte les conditions de ce contrat de licence. Sélectionner Suivant pour continuer.

Sélectionner Imprimer si cous souhaitez imprimer l’accord de licence.

Sélectionner Modifier... pour installer l’application dans un emplacement différent. L’emplacement par défaut est C:\Program Files\Atlas Copco\ToolsTalk ClickOnce\

Sélectionner Suivant pour continuer.

Sélectionner Installer pour terminer l’installation.

Sélectionner Terminer pour terminer l’installation et la fenêtre Configuration de ToolsTalk 2 s’ouvre ou la boîte de dialogue Contrôle de l'accès utilisateur de Windows s’affichera.

Si Windows affiche la boîte de dialogue Contrôle d'accès de l'utilisateur demandant la permission, sélectionnez Oui à Voulez-vous permettre à cette application d'apporter des modifications à votre appareil ?

Lorsque l’installation est terminée, la fenêtre Configuration de ToolsTalk 2 s’ouvre.

Si une erreur survient pendant l'installation, si une étape n'est pas claire ou si un nom de paramètre ou une valeur posent problème, se reporter au chapitre Dépannage pour plus d'informations.

Saisir les paramètres dans l’onglet FMS. Sélectionner Obtenir des information sur l’ID hôte pour démarrer le FMS et obtenir l’ID hôte.

Si vous souhaitez modifier l’ID hôte, sélectionnez le menu déroulant des ID hôtes et sélectionnez Mettre à jour l’ID hôte actif pour mettre à jour l’ID hôte actif si nécessaire.

Saisir les paramètres dans l’onglet Paramètres de la base de données.

Lorsque les paramètres de l‘Adresse du serveur SQL et/ou du Nom de la base de données sont ajoutés/mis à jour, ils sont enregistrés automatiquement.

Saisir les paramètres, Nom d’utilisateur et Mot de passe dans les Identifiants d’accès à la base de données et sélectionner Tester la connexion.

Le Nom d’utilisateur et le Mot de passe doivent être les mêmes que ceux utilisés pour l’installation de Microsoft SQL Server.

Si vous sélectionnez Tester la connexion, le configurateur vérifie si le nom d'utilisateur et mot de passe fournis sont corrects. Si Tester la connexion échoue, une erreur « Test de connexion à la base de données échoué, voir le fichier journal pour plus de détails !” apparaît.

Sélectionner Installer base de données.

Lorsque l'installation de la base de données est réussie, le message Création de la base de données réussie s'affiche.

Saisir les paramètres dans l’onglet Paramètres serveur.

Saisir les paramètres dans l’onglet Paramètres ACDC.

Sélectionner Enregistrer et l’onglet État s’affiche.

Lors d’une première installation, si vous sélectionnez l’onglet État avant de saisir tous les paramètres dans les onglets FMS, Paramètres de la base de données et Paramètres serveur, l’état se retrouve grisé et un message d’erreur « Installation non terminée. Terminez l’installation pour voir l’état » s’affiche.

FMS

L'installation de l'application ToolsTalk Server dépend du service FMS pour l'obtention de la licence. Les services FMS utilisent des identificateurs de système, appelés ID hôte, pour l'identification et le paramétrage des licences. Les fonctionnalités disponibles dans ToolsTalk 2 sont liées à un ID hôte utilisé par un client particulier et cette valeur est enregistrée sur le portail de licences d'Atlas Copco. Si vous souhaitez modifier le ID hôte, le nouveau ID hôte doit être enregistré sur le portail de licences d'Atlas Copco en remplaçant l'ancien ID hôte, ce qui aura pour effet de déplacer toutes les fonctionnalités liées à l'ancien ID hôte vers le nouveau ID hôte.

Cette fonctionnalité vous permet de lire une liste des ID hôtes utilisés dans le passé, l'ID hôte actif actuellement utilisé et l'ID hôte par défaut et vous permet également de modifier l'ID hôte actif selon vos besoins pour répondre aux exigences d'interface réseau.

Sélectionner Obtenir des information sur l’ID hôte pour connaître l’ID hôte en cours d’utilisation.

Paramètres | Description |

|---|---|

ID hôte par défaut | ID hôte par défaut enregistré. ID hôte par défaut peut être quelconque ID hôte sur la machine. C'est généralement le premier ID hôte dans la liste des ID hôte |

ID hôte | Liste des ID hôte disponibles sur une machine particulière en fonction des différentes interfaces réseau. |

ID hôte actif | ID hôte actuel qui est actif et en cours d’utilisation. ID hôte par défaut est écrase par ID hôte actif si cela est spécifié |

ID hôte actif utilisé pour la dernière fois | Indique la dernière ID hôte actif utilisée. |

Pour modifier l’ID hôte actif :

Sélectionner l’ID hôte requis dans le menu déroulant ID hôte.

Cela se reflète également dans le champ ID hôte actif.

Sélectionner Mettre à jour l’ID hôte actif.

Sélectionner Enregistrer.

L'ID hôte actif est maintenant modifié et les services FMS peuvent être redémarrés pour que les nouveaux paramètres soient appliqués.

Paramètres de la base de données

Paramètres | Description |

|---|---|

Adresse du serveur SQL | IP ou nom de l’hôte du serveur SQL Le pare-feu Microsoft Windows Defender empêche les connexions au serveur SQL via le réseau. Par conséquent, il est nécessaire de configurer le serveur SQL pour qu'il accepte les connexions en utilisant le protocole TCP/IP. Ce paramètre peut être modifié dans la section Gestionnaire de configuration du serveur SQL dans Gestion de l'ordinateur Windows. Gestion de l'ordinateur -> Gestionnaire de configuration du serveur SQL -> Configuration réseau du serveur SQL -> Protocoles pour MSSQLSERVER -> TCP/IP -> Activé |

Nom de la base de données | La base de données/catalogue utilisé par ToolsTalk 2. La base de données est alors créée pendant l’installation de la base de données si elle n’existe pas encore. |

Paramètres | Description |

|---|---|

Nom d’utilisateur | Le nom d’utilisateur d’un utilisateur de la base de données avec les identifiants d’accès pour créer des bases de données/catalogues. Habituellement, les identifiants de l’administrateur système. |

Mot de passe | Saisir le mot de passe. Habituellement, les identifiants de l’administrateur système. |

Paramètres | Description |

|---|---|

Scripte manuel | Indique si la base de données a été créée manuellement ou non. Si cette case est cochée, ToolsTalk 2 s’attend à ce que vous ayez déjà créé manuellement le catalogue SQL et l’utilisateur par défaut. Le Nom d’utilisateur saisi et le Mot de passe seront les identifiants d’accès par défaut pour se connecter au serveur SQL et sont sauvegardés en texte clair dans les fichiers de configuration. Ce paramètre devrait être utilisé uniquement si vous avez créé vous-même le catalogue de la base de données et l’utilisateur. |

Paramètres serveur

Paramètres | Description |

|---|---|

Mode d'authentification | Le mode d'authentification utilisé pour vérifier l’autorisation de l’utilisateur. Sélectionner Windows (Répertoire actif) ou Aucune. Si Aucun est sélectionné, Mode d'authentification n’est pas activé. Si vous souhaitez activer Mode d'authentification après l’installation, vous devez désinstaller les clients pour chaque utilisateur avant de modifier le paramètre dans la fenêtre Configuration de ToolsTalk 2. N'oubliez pas de désinstaller les clients avant de les réinstaller à nouveau. |

Groupe Répertoire actif | Uniquement visible si le Mode d'authentification sélectionné est Windows. Spécifie de quel groupe de répertoire actif un utilisateur doit être membre. Exemple : Doit toujours être au format NOMDUDOMAINE\NOMDUGROUPE Si le Mode d'authentification sélectionné est Windows, vous pouvez alors tester si le groupe répertoire actif est correct et si le compte utilisateur que vous souhaitez utiliser appartient au groupe répertoire actif. Saisir le Groupe répertoire actif et sélectionner Tester groupe AD. Saisir le Compte utilisateur et sélectionner Tester, pour vérifier le groupe répertoire actif et le nom de groupe. Un message d'erreur s'affiche si l'utilisateur a saisi un mauvais nom de domaine ou un mauvais nom de groupe, ou les deux. Une erreur s'affiche également si le nom de domaine et le nom de groupe saisis sont corrects mais que le compte utilisateur saisi n'appartient pas à ce groupe répertoire actif. Un message d'information s'affiche si le test a été réussi. |

Adresse du serveur | IP ou nom de l’hôte du serveur de ToolsTalk 2. Sélectionner dans le menu déroulant les adresses enregistrées dans le serveur ou saisir une nouvelle adresse. |

Port de l'application Web | Port de communication pour ToolsTalk 2. Sélectionner Tester serveur Tools Talk pour vérifier que le serveur ToolsTalk 2 fonctionne. Cette fonctionnalité teste et vérifie que l’Adresse du serveur et le Port de l'application Web saisis fonctionnement correctement. Si le serveur ToolsTalk 2 est opérationnel, un message d'information apparaît pour indiquer que le test a réussi et s'il y a un problème avec le serveur ToolsTalk 2, un message d'erreur s'affiche avec quelques informations supplémentaires dans le fichier journal. |

Activer HTTPS | Pour les clients ClickOnce, la communication HTTPS entre le client et le serveur ToolsTalk est activée dans le serveur ToolsTalk. Pour des informations sur la configuration de la communication HTTPS dans le serveur ToolsTalk, consulter Installation de l'application serveur ToolsTalk. |

Port du contrôleur | Port 9016 est utilisé comme port par défaut du contrôleur. En cas d'utilisation du port 9016, assurez-vous que ce port est ouvert et que vous pouvez vous y connecter, sinon l'application ne fonctionnera pas. Le port 80 est utilisé lorsque la fonction Connecter/déconnecter/ajouter un contrôleur est utilisée depuis ToolsTalk 2 pour interagir avec un contrôleur. Si vous saisissez un port de contrôleur qui n'est pas le même que le port de contrôleur configuré sur Atlas Copco Data Communication, un avertissement s'affiche. Assurez-vous que le port du contrôleur sur ToolsTalk 2 et Atlas Copco Data Communication est le même. |

Convertir l’URL de service en Adresse IP | Marche ou Arrêt. Lorsque Marche est sélectionné, si un nom d’hôte est utilisé dans l’adresse, il est converti en adresse IP. |

Assurez-vous que le port du contrôleur que vous saisissez est ouvert et qu'il est possible de s'y connecter.

Paramètres | Description |

|---|---|

Dossier de sauvegarde du contrôleur | Spécifie un dossier dans lequel la sauvegarde des contrôleurs sera située. |

Le Groupe Répertoire actif et le Dossier de sauvegarde du contrôleur sont vides par défaut.

Paramètres | Description |

|---|---|

Adresse du serveur | IP ou nom de l’hôte du serveur Atlas Copco Data Communication. |

Port de l’API Web | Port de l’API Web |

Valider les paramètres du serveur Exchange ACDC

Les paramètres du serveur Exchange doivent être les mêmes à la fois pour Atlas Copco Data Communication et ToolsTalk 2. Il est possible de vérifier si les paramètres sont les mêmes en utilisant l'option Valider dans l'onglet Paramètres ACDC.

Saisir les paramètres dans le champ Paramètres du serveur Exchange.

Sélectionner Valider.

Si les paramètres saisis sont corrects, la validation est réussie.

Si les paramètres saisis ne sont pas les mêmes que ceux présents dans Atlas Copco Data Communication, l’erreur « La valeur configurée n'est pas égale à la valeur ACDC correspondante » s'affiche.

Sélectionner Utiliser la Configuration ACDC si la validation a échoué.

Ceci remplacera les paramètres incorrects dans la configuration du serveur Exchange de ToolsTalk 2 par les paramètres présents dans la configuration ACDC.

Paramètres | Description |

|---|---|

Nom de domaine du serveur Exchange | Le nom de domaine du serveur Exchange utilisé pour la communication entre Atlas Copco Data Communication et ToolsTalk 2 |

Adresse du serveur Exchange | Adresse IP du serveur Exchange. |

Port du serveur Exchange | Port du serveur Exchange. |

Nom d'utilisateur du serveur Exchange | Nom d'utilisateur servant à accéder au serveur Exchange. |

Mot de passe du serveur Exchange | Mot de passe du serveur Exchange. |

Le lien vers le lien Client ClickOnce est disponible pour être copié et envoyé vers des utilisateurs pour télécharger le Client ClickOnce.

Paramètres | Description |

|---|---|

Mot de passe du certificat (2.21.3+) : | Si un certificat personnalisé est spécifié, le mot de passe du certificat est indiqué ici. Spécifiez éventuellement un certificat PFX protégé par un mot de passe, à utiliser pour signer les fichiers du client ClickOnce. En spécifiant un certificat approuvé par votre système, aucun avertissement ne sera affiché lors de l'installation du client et l'installation fonctionnera également sur les systèmes qui empêchent l'installation d'applications sans signatures approuvées. Si vous n'affectez pas de certificat, vous pouvez utiliser un certificat auto-signé d'Atlas Copco (non fiable). Nous vous recommandons d'utiliser un certificat personnalisé fiable. Nous vous conseillons de spécifier le même certificat lors de la mise à niveau vers une nouvelle version, car le changement de certificat nécessitera la réinstallation des clients. |

Copier lien | Copier le lien vers le Client ClickOnce. |

Signer | Peut être utilisé pour signer l’accès au Client ClickOnce si nécessaire et le lien vers le Client ClickOnce sera de nouveau disponible. |

État