ToolsTalk MT (9.4.0)

Software

Datenschutz-Grundverordnung (DSGVO)

Dieses Produkt bietet die Möglichkeit, personenbezogene Informationen wie den Systembenutzernamen, die Rolle und die IP-Adresse zu verarbeiten. Der Zweck dieser Verarbeitungsfähigkeit könnte darin bestehen, die Qualitätskontrolle durch Rückverfolgbarkeit und geeignetes Zugriffsmanagement zu verbessern.

Wenn Sie sich dazu entschließen, personenbezogene Daten zu verarbeiten, müssen Sie die einschlägigen Datenschutzbestimmungen kennen und einhalten, einschließlich der DSGVO sowie anderer in der EU anwendbarer Gesetze, Richtlinien und Vorschriften. Atlas Copo kann in keiner Weise für die Verwendung des Produkts durch Sie haftbar gemacht werden.

Haftung

Viele Ereignisse in der Arbeitsumgebung können sich auf die Verschraubung auswirken und bedürfen einer Validierung der Ergebnisse. In Übereinstimmung mit den geltenden Standards und/oder Vorschriften sind das installierte Drehmoment und die Drehrichtung nach einem Ereignis zu überprüfen, das sich auf die Verschraubung auswirken kann. Zu solchen Ereignissen zählen unter anderem:

Erstinstallation des Werkzeugsystems

Änderung von Chargen, Bolzen, Schrauben, Werkzeugen, Software, Konfiguration oder Umgebung

Änderung von Druckluft- oder Elektroanschlüssen

Änderung von Linienergonomie, Prozessen, Qualitätsverfahren und -praktiken

Bedienerwechsel

Andere Änderungen, die sich auf das Ergebnis der Verschraubung auswirken

Die Prüfung muss:

Sicherstellen, dass die gemeinsamen Bedingungen sich nicht aufgrund von Ereignissen geändert haben.

Nach der Erstinstallation, Wartung oder Reparatur der Anlage erfolgen.

Mindestens einmal pro Schicht oder in einem anderen geeigneten Intervall erfolgen.

Konfigurationsübersicht

Einführung in ToolsTalk MT

Das MicroTorque-System umfasst Schraubenwerkzeug von Atlas Copco für geringe Drehmomente.

ToolsTalk MT ist ein Softwarepaket für den PC, mit dem sich die MicroTorque-Steuerungen problemlos und benutzerfreundlich programmieren sowie in Echtzeit beobachten lassen. Dies umfasst u. a. Folgendes:

-

Multi-schritt Schraubenbefestigungprozesse mit Moment- und Winkelkontrolle.

-

Flexible programmierbare Schraubenbefestigungs Schrittsequenzen.

-

Präzision bei Anzugsdrehmoment und Winkelkontrolle sowie bei der Datendokumentation des mehrstufigen Prozesses

-

Mehrpunktkommunikation via USB für die Parametereinstellung, die Ausgabe der grafischen Darstellung und die Prozessdatenübertragung

ToolsTalk MT Passwortschutz

Sie benötigen Administratorrechte auf dem PC, um den Passwortschutz von Tools Talk MT zu aktivieren oder zu deaktivieren. Zum Ändern des Passworts sind nach Aktivierung der Authentifizierung keine Administratorrechte mehr nötig.

Wenn Sie ToolsTalk MT mit aktiviertem Passwortschutz starten, befinden Sie sich im Schreibgeschützten Modus.

Suchen Sie im Startmenü nach ToolsTalk MT, klicken Sie mit der rechten Maustaste hierauf und wählen Sie Als Administrator ausführen aus.

Wählen Sie im Fenster Benutzerkontensteuerung Ja aus.

Wählen Sie in ToolsTalk MT das Symbol Benutzer

aus.

aus.Wählen Sie in den Benutzereinstellungen zunächst ToolsTalk MT per Passwort schützen und anschließend PASSWORT FESTLEGEN aus.

Geben Sie in den Authentifizierungseinstellungen ein Passwort ein (mindestens 4 Zeichen) und wählen Sie anschließend OK aus.

Wählen Sie in den Benutzereinstellungen OK aus. Sie sind nun im Bearbeitungsmodus angemeldet.

Wechseln Sie zu BEARBEITEN und wählen Sie Abmelden aus, um zum Schreibgeschützten Modus zurückzukehren.

PSatz

Die Anziehprogramme in ToolsTalk MT heißen Psets. Ein Pset kann aus mehreren Schritten bestehen. Alle Schritte haben präzise Drehzahlkontrolle und viele Optionen der Winkel- und Momentüberwachung.

Prüfprogramm

Ein Prüfprogramm ist ein spezieller Typ von Verschraubungsprogramm, das zur Überprüfung des Werkzeugs bei Drehmomenttests verwendet wird.

Gruppensequenz

Batch Sequenz ist eine Art der Gruppierung und Zufügen von Kontrolle über den Arbeitsfluss. Eine Batch Sequenz kann eine Liste von Batches, Ereignissen oder Informationschritten in Reihenfolge sein. Die Batch Sequenz kann mit dem Bediener in Bezug auf Bildschirmanweisungen und mit Nutzung von externen Geräten agieren, wie z. B. SPS oder Scanner.

Gruppe

Ein Batch ist definiert als wie oft ein spezifischer Pset laufen soll.

Ereignis

Ein Ereignis (Event) ist eine Art Umgebungen, Ausgangseinstellungen, Eingangsschlangen, Überwachung des Eingangspegels, Verzögerungen zu verwalten und Daten von Scannern zu sammeln zu kontrollieren.

Informationen

Der Information Step kann zum Informieren und Führen des Bedieners genutzt werden.

Arbeitsauswahl (Quelle auswählen)

Das System kann Arbeit (Psets und Batch Sequenzen) in vier Arten wählen:

Protokoll (Tools Talk MT + Atlas Copco Open Protocol)

Digital-E/A

Scanner (Barcode/RFID)

Steuerung

Feldbus

Ergebnisverwaltung

Nach jedem Anziehen und jeder Messung werden Ergebnisse erstellt und im Speicher der Steuerung gesammelt. In der Verschraubungssteuerung können bis zu 100.000 Ergebnisse und 1000 Diagramme und in der Messsteuerung bis zu 10.000 Ergebnisse und Diagramme gespeichert werden.

Wenn die maximale Anzahl von Ergebnissen erreicht wurde, überschreibt das neueste Ergebnis das älteste Ergebnis.

Es ist möglich Seriennummern und Produktionsdaten über Scanner zu sammeln und sie mit den Ergebnissen für gesteigerte Verfolgbarkeit und fortlaufende Verbesserung zu vergleichen.

Die Ergebnisse können vom Controller über das Kommunikationsnetzwerk (Ethernet oder USB) exportiert werden, oder über manuelle Extraktion mit einem USB Flash Laufwerk.

Das MTF 6000 kann mit ToolsNet 8 verbunden werden um eine bessere Nachverfolgbarkeit und Produktionsüberwachung zu gewährleisten.

Benutzerschnittstelle

Die Abbildung unten zeigt das Hauptfenster, wenn mit einem Controller verbunden. Die Symbole können je nach angeschlossenen IAMs abweichen.

A | Verbindungen managen |

B | PSatz- und Prüfprogramm |

C | Gruppensequenz |

D | Kennungen und Erstellung von Stationsbarcodes |

E | Konfigurationen |

F | Analyse |

G | Schrittergebnisse/Ergebnisse/Ereignisse |

H | Werkzeugeinstellungen |

I | Steuerungseinstellungen |

J | Digital E/A und Passworteinstellungen |

K | Feldbus |

L | Messwertgebereinstellungen |

M | Alle Änderungen abbrechen |

N | Änderungen im Controller speichern. Im Offline-Modus werden Änderungen in einer Datei gespeichert. |

O | Fenstereinstellungen setzen: Kachel, kaskadiert oder Einzelfenster. |

P | Benutzereinstellungen. |

Q | Hilfe |

R | ToolsTalk MT Softwareversion |

S | TN zeigt an, ob der Controller mit ToolsNet 8 verbunden ist. |

D | Warnung/Information, wenn eine neues ToolsTalk MT zum Download bereitsteht |

U | Hinweis |

V | Art des aktiven Ereignisses |

W | Text des aktiven Ereignisses |

Erste Schritte

Steuerung starten

Verbinden Sie das Netzteil mit der Steuerung und stellen Sie sicher, dass diese eingeschaltet ist. Wenn Sie eine QA- oder Verschraubungsstation verwenden, starten Sie das Gerät, indem Sie auf die Taste am Akku drücken.

Start ToolsTalk MT

Starten Sie ToolsTalk MT über das Symbol auf dem PC-Desktop oder über die Verknüpfung im Programmmenü.

Verbingungsmenü managen

Der Controller kann auf verschiedene Arten angeschlossen werden:

USB

Seriell (nur verfügbar für MTF 400 und G4)

Ethernet (nur verfügbar für MTF 6000 und ACTA MT4)

Controllers über Ethernet verbunden können als Favorit gespeichert werden.

Offline

Im Offline-Modus ist ToolsTalk MT mit einem virtuellen Gerät verbunden. Alle Funktionen haben die gleiche Funktionalität als wenn sie mit einem echten Controller verbunden wären.

Vom Controller können über ein USB-Flash-Laufwerk oder über ToolsTalk MT offline Daten exportiert und importiert werden.

Speichern Sie alle im Offline-Modus getätigten Änderungen mit der Schaltfläche Speichern.

Eine virtuelle Verbindung ist nur bei Controllern möglich, die für Verschraubungsarbeiten eingesetzt werden, nicht aber bei QS-Controllern.

Netzwerkaktualisierung

Die Netzwerkaktualisierung ermöglicht es, mit einem einzigen Arbeitsschritt aktualisierte Firmware und Konfigurationen (Pset, Batchsequenz und Kennungen) auf mehrere im Netzwerk befindliche Controller aufzuspielen. Solange die Controller mit dem Netzwerk verbunden sind, ist es nicht mehr notwendig, jeden Controller einzeln zu aktualisieren. Die Funktion wird nur bei der IAM Smart Automation unterstützt.

Bei einer Verwendung der Funktion „Netzwerkaktualisierung“ werden alle bestehenden Pset, Batchsequenzen und Kennungen durch die neue Konfiguration gelöscht und überschrieben.

Einstellungen

PSatz- und Prüfprogramm

Die Anziehprogramme in ToolsTalk MT heißen Psets.

Ein Pset wird zum mit dem Controller verbundenen Werkzeug gesetzt, wenn das Pset erstellt wird. Falls ein weiteres Werkzeug angeschlossen wird wenn Pset aktiv ist, erscheint eine Meldung, dass Pset nicht funktioniert.

- Einführung in die Pset Liste

- Hinzufügen eines PSatzes/Prüfprogramms

- Pset löschen

- Pset kopieren

- Neuen Pset erstellen

- Beispiel für eine dreistufige Schraubstrategie

- Pset mit Quick Progammin am Controller zufügen

- Pset Fenster

- Grundlegende Verschraubungsdefinitionen

- Allgemeine Einstellungen

- PSatz konfigurieren

- Prüfprogramm

Einführung in die Pset Liste

Jede Zeile stellt ein Pset dar. Die Spalten enthalten die folgenden Informationen:

Das Kontrollkästchen markieren, um Pset auszuwählen.

Nummer

Name, ein benutzerdefinierter Name

Stufe Nr.

Letzte Änderung

Werkzeugmodell, das Modell mit dem der Pset arbeiten wird.

Abstimmung

Aktiv

Durch Klicken auf die Kopfzeile jeder Spalte können Sie die Liste sortieren.

Hinzufügen eines PSatzes/Prüfprogramms

Um einen Pset zuzufügen, wie folgt vorgehen:

Pset Symbol in der Menüleiste drücken. Der Arbeitsbereich zeigt eine Liste aller derzeitigen Psets.

Klicken Sie auf die Schaltfläche Hinzufügen. Das Fenster PSatz erstellen öffnet.

Pset Nummer und Name eingeben.

OK Taste klicken.

Ein neues Pset ist zugefügt und die Liste wird aktualisiert.

Pset löschen

Um ein oder mehrere Psets zu löschen, wie folgt vorgehen:

-

Pset Symbol in der Menüleiste drücken. Der Arbeitsbereich zeigt eine Liste aller derzeitigen Psets.

-

Für jedes zu löschende Pset das Kästchen in der linken Spalte im Arbeitsbereich markieren.

-

Klicken Sie die Löschen Taste.

-

Löschen im Fenster Bestätigen .

Die gewählten Pset(s) werden entfernt und die Liste aktualisiert.

Pset kopieren

Um einen Pset zu kopieren, wie folgt vorgehen:

-

Rechts auf den Pset klicken, von dem Sie kopieren möchten.

-

Copy wählen.

-

Rechts auf den Pset klicken, in den Sie kopieren möchten.

-

Zum Bestätigen die Ja Taste im Bestätigen Fenster drücken.

Neuen Pset erstellen

Der allgemeine Arbeitsfluss während der Programmierung eines Psets in ToolsTalk MT bestehet aus folgenden Schritten:

-

Öffnen Sie das Fenster Psets.

-

Klicken Sie auf die Schaltfläche Hinzufügen.

-

Pset Nummer und Pset Namen auswählen.

OK Taste klicken.

Der Pset erscheint in der Pset Liste.

-

Auf den Pset doppelklick, um das Pset-Fenster zu öffnen, oder markieren und auf Öffnen klicken.

-

Allgemeine Einstellungen eingeben.

-

Pset Schritte zufügen. Dies ist die häufigste Konfiguration für eine Standardanzugsanwendung:

-

Gewindeschneideschritt

-

Drehwinkelstufe

-

Drehmomentschritt.

-

-

Auf die Schaltfläch Alle erweitern klicken oder auf einen Schritt doppelklicken.

-

Schritttyp für jeden Schritt und Parameter einstellen.

-

Speichern Taste drücken um die Einstellungen in den Controller zu speichern.

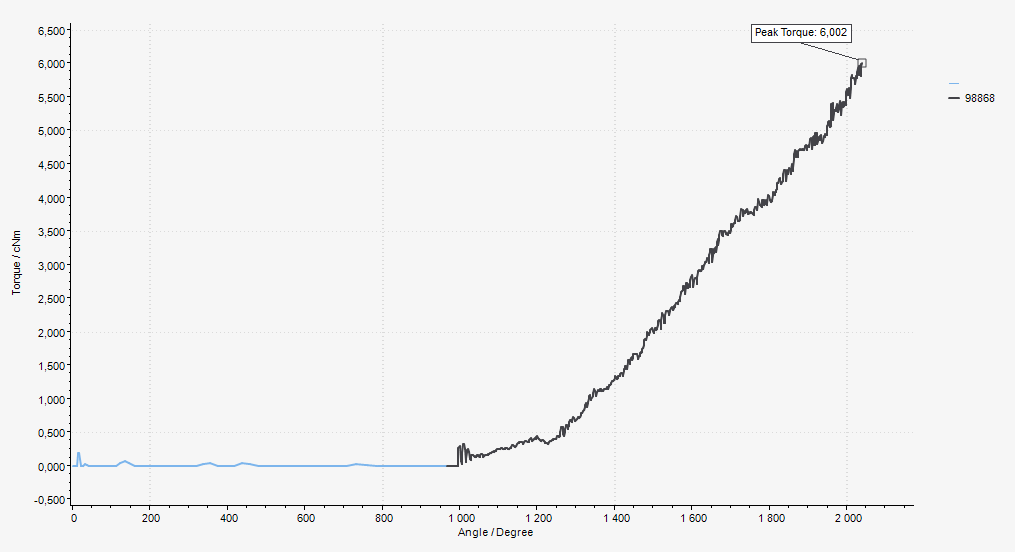

Beispiel für eine dreistufige Schraubstrategie

-

Gewinde finden.

-

Vorfahren, bis der Schraubenkopf das Arbeitsstück berührt.

-

Joint einspannen.

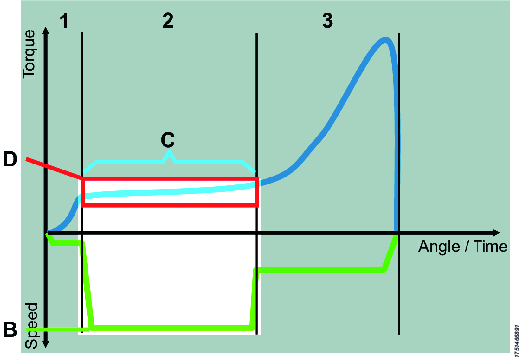

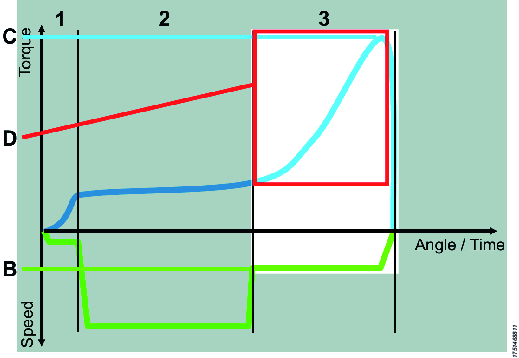

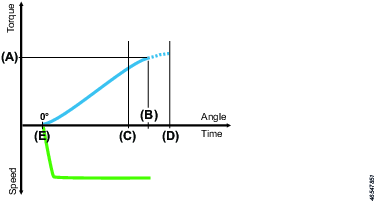

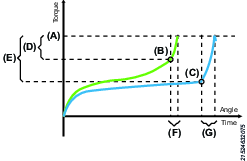

Stufe 1: Gewindeauffindung

Zuerst mit dem Gewindeschritt das Gewinde finden.

|

B - Langsame Drehzahl, 100-150 U/min. C - Übergang zum nächsten Schritt mit erhöhtem Moment wenn die Schraube in das Gewinde eindringt |

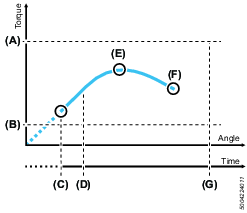

Stufe 2: Einschraubung

Winkelschritt zum Versenken der Schraube.

| B - Hohe Drehzahl C - Übergang zum nächsten Schritt am Winkel, anpassen an die Geeindelänge bevor der Schraubenkopf das Arbeitsstück berührt D - Drehmomentfenster zur Überwachung der Einschraubung und bei Störungen, z.b. beschädigte Gewinde Es muss darauf geachtet werden, dass der Winkelschritt anhält, bevor der Schraubenkopf das Werkstück berührt. Anderenfalls kann dies zu unerwünschten Grenzwertüberschreitungen führen, da das Werkzeug nicht rechtzeitig abbremsen kann. |

Stufe 3: Verbindungsbefestigung

Mit dem Momentschritt den Joint einspannen.

|

B - Die Drehzahl des Werkzeuges wurde konfiguriert mit C - Die Verbindung ist fertig, wenn das Zielmoment erreicht ist. D - Winkelfenster von der Momentstufe um das Einspannen zu überwachen und bei Störungen zu überwachen, z.B. defekte Arbeitsstücke oder fehlende Scheiben |

Pset mit Quick Progammin am Controller zufügen

Es ist möglich, mittels der Steuerung einen PSatz oder ein Prüfprogramm hinzuzufügen, siehe MTF 6000-Konfigurationshandbuch.

Pset Fenster

|

GUI Objekt |

Beschreibung |

|

Werkzeugtyp wechseln |

Nur im Offline-Modus verfügbar. |

|

Testtaster |

Öffnet ein Fenster zum Starten, Stoppen und Rückstellen des aktiven Pset. |

|

Taster aktivieren |

Stellt den aktuellen Pset zum aktiven Pset im Controller. Die Ausgewählte Quelle muss auf Protokoll/ToolsTalk MT eingestellt sein. |

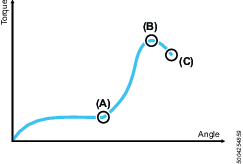

Grundlegende Verschraubungsdefinitionen

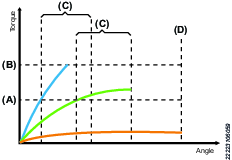

Die Schraube wird eingedreht, bis der Schraubenkopf das Werkstück am Befestigungspunkt (A) berührt. Die Schraube wird anschließend angezogen, bis das Enddrehmoment (C) erreicht ist. Oft handelt es sich dabei auch um das Spitzenmoment (B), in einigen Fällen liegt das Enddrehmoment jedoch niedriger.

Der Einspannwinkel (D) und das Einspannmoment (E) wird zwischen dem Befestigungspunkt und dem Spitzenmoment gemessen.

A | Befestigungspunkt |

B | Spitzenmoment |

C | Enddrehmoment |

D | Einspannwinkel |

E | Einspannmoment |

Allgemeine Einstellungen

Parameter | Beschreibung |

Pset-Name | Wird in der PSatz-Liste angezeigt. Der PSatz-Name wird zusammen mit den Ergebnissen gespeichert und in der Ergebnisansicht der Steuerung angezeigt. |

Pset-Revision | Revisionsnummer des PSatzes. |

PSatz erstellt | PSatz-Erstellungsdatum. |

Pset geändert | Datum der letzten Änderung am PSatz. |

Konfigurierter Werkzeugname | Der Werkzeugtyp, mit dem der PSatz verknüpft wurde (Modelltyp im Text). |

Min. Gesamtzeit | Minimale Anziehdauer, um als angezogen zu gelten. |

Max. Gesamtzeit | Maximale Anziehdauer, um als angezogen zu gelten. |

Min. Gesamtwinkel | Mindestgradzahl, um die sich das Werkzeug beim Anziehen drehen muss. |

Max. Gesamtwinkel | Maximalgradzahl, um die sich das Werkzeug beim Anziehen drehen darf. |

Drehmomentverlust-Auslöser | Wenn die Werkzeugtaste nach Erreichen des Werts für den Drehmomentverlust-Auslöser, aber noch vor Abschluss des Anziehens losgelassen wird, wird ein Fehler gesendet. |

Grafik Startschritt | Die Nummer des Schritts, von dem aus die Grafik gestartet wird. |

Drehmomentabstimmung | Momentkalibrierung für diesen PSatz einstellen. Der Controller multipliziert den gemessenen Drehmoment mit dem Faktor „(1,0 – Drehmomentabstimmung)“. Eine positive Drehmomentabstimmung führt demnach zu einem Hochsetzen des angelegten Drehmoments. Der Wert für die Drehmomentabstimmung kann +/-0,1 betragen |

Winkelbereich-Startschritt | Legt fest, ab welchem Schritt die Messung des Ergebniswinkels beginnt. |

Winkelbereich-Stoppschritt | Legt fest, ab welchem Schritt die Messung des Ergebniswinkels endet. |

Min. Winkelbereich | Minimale Gradzahl, um die sich das Werkzeug zwischen dem Winkelbereich-Start- und Stoppschritt bewegen muss. |

Max. Winkelbereich | Maximale Gradzahl, um die sich das Werkzeug zwischen dem Winkelbereich-Start- und Stoppschritt bewegen darf. |

Angefordertes Bit | Deaktiviert das Werkzeug, wenn das angeforderte Bit nicht vom Bitwähler des Zubehörbus aufgenommen wird. Das Werkzeug wird auch dann deaktiviert, wenn kein Zubehörbus mit Bitwähler angeschlossen ist. Ist die Einstelloption „Keine“ ausgewählt, ist der Parameter nicht aktiv. |

Letzter Berichtsschritt | Legt fest, welcher Anziehschritt eines PSatzes als Enddrehmoment in den Ergebnissen angezeigt werden soll. Normalerweise wird hier der letzte Schritt eines PSatzes verwendet, es kann jedoch gelegentlich auch ein anderer sein. |

Letztes Berichtsmoment | Entscheidet, ob der letzte Berichtsschritt das Spitzen-, Einspann-, oder Enddrehmoment aufnehmen soll. |

Letzter Berichtswinkel | Legt fest, ob der letzte Berichtsschritt den Schritt-, Einspann- oder Anzugswinkel aufnehmen soll. |

Letzter Sitzpunktwinkel Startschritt | Definiert, aus welchem Schritt der Ergebnisparameter für den letzten Sitzpunktwinkel errechnet werden soll. |

Bit-Slip-Erkennung | (Lizenzierte Funktion) Bit-Slip ist eine Funktion, welche erkennt, wenn der Bit aus dem Halter rutscht. Dies deutet darauf hin, dass der Bit oder der Schraubenkopf beschädigt ist. Wenn der Bit während eines Sitzkontrollschritts oder einer Momentsitzüberwachung herausrutscht und Bit-Slip abgeschaltet ist, kann eine Befestigung falsch erkannt werden. |

Erkennung beschädigter Gewinde | (Lizenzierte Funktion) Erkennt, wenn das Schraubengewinde beschädigt wurde. |

Werkzeug-Rehit | Durch den PSatz definierter Parameter, der die globalen Steuerungseinstellungen für Rehit überschreiben kann.

|

PSatz konfigurieren

Das Konfigurationsfenster enthält die Schritte der PSätze.

Stufe hinzufügen

Es gibt zwei Möglichkeiten, Schritte hinzuzufügen:

Um einen einzelnen Schritt hinzuzufügen, auf die SchaltflächeHinzufügen klicken.

Um mehrere Schritte hinzuzufügen, auf die Schaltfläche Hinzufügen rechtsklicken und die Anzahl der Schritte wählen, die Sie hinzufügen möchten.

Schritt löschen

Um einen oder mehrere Schritte zu löschen, wie folgt vorgehen:

Kästchen vor den zu löschenden Schritten markieren.

Auf die Schaltfläche Löschen klicken.

Im Bestätigen-Fenster auf die Schaltfläche Ja klicken.

- Gewindeschneideschritt

- Drehwinkelstufe

- Drehmoment-Anzugstufe

- Montagemoment Überwachungsschritt

- Sitzkontrollstufe

- Reibungskontrollstufe

- Digitaleingangsschritt

- Digitalausgangsschritt

- Intelligenter Eingriffschritt

- Intelligente Momentsitzüberwachung (Smart Torque Seating Monitoring – Smart TSM)

- Intelligente Sitzkontrollstufe (Smart Seating Control Step – Smart SCS)

- Lösen

- Schraubenaufnahme

- Benutzerdefinierte Ansicht

Gewindeschneideschritt

Der Gewindeeinschraubschritt wird für das Anschrauben verwendet, üblicherweise bei niedriger Drehzahl (100-150 U/min). Dieser Schritt wird entweder durch das Erreichen des Übergangsmoments oder des Übergangswinkels beendet. Wenn der Übergangswinkel auf unendlich eingestellt ist, kann der Schritt nur durch das Erreichen des Übergangsmoments beendet werden oder er wird abgebrochen, sobald die maximale Schrittzeit erreicht wurde.

Parameter | Beschreibung |

Drehzahl | Die Werkzeugdrehzahl ist innerhalb eines gültigen Rahmens programmierbar. |

Übergangsmoment (A) | Der Schritt ist beendet, wenn das Schrittmoment das Übergangsmoment erreicht. |

Übergangswinkel (B) | Der Schritt ist beendet, wenn der Schrittwinkel den Übergangswinkel erreicht. |

Richtung | Richtung des Anziehens, im oder gegen den Uhrzeigersinn. Im Uhrzeigersinn für normales Befestigen wählen. |

Vakuum aktiviert | Digitaler Ausgang zum Einschalten einer externen Vakuumpumpe. |

Schneller Drehzahlwechsel | Ermöglicht einen schnellen Wechsel zwischen hoher und niedriger Drehzahl. Wenn die Funktion aktiviert ist, ist es möglich, genauere Drehmomentschätzungen für die aktuell gesteuerten Werkzeuge über einen längeren Zeitrahmen zu erhalten. Dies gilt für den Übergang des aktuellen und des folgenden Schritts. |

Schrittstartverzögerung (E) | Verzögerung zwischen dem Auslösen und dem Werkzeugstart. |

Min. Schrittzeit (C) | Mindestzeit für diesen Schritt festlegen. Falls der Mindestwert nicht erreicht wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Max. Schrittzeit (D) | Maximalzeit für diesen Schritt festlegen. Falls die Maximalzeit überschritten wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Drehwinkelstufe

Der Winkelschritt wird zum Einschrauben einer gewissen Anzahl von Umdrehungen verwendet, meist mit hoher Drehzahl. Der Winkelschritt ist bei Erreichen des Sollwinkels abgeschlossen.

A | Max. Drehmoment |

B | Min. Drehmoment |

C | Stufenstart |

D | Min. Schrittzeit |

E | Spitzenmoment |

F | Sollwinkel / Enddrehmoment |

G | Max. Schrittzeit |

Parameter | Beschreibung |

Drehzahl | Die Werkzeugdrehzahl ist innerhalb eines gültigen Rahmens programmierbar. |

Sollwinkel (F) | Der zu erreichende Winkel, um den Schritt erfolgreich abzuschließen. |

Richtung | Im Uhrzeigersinn für normales Befestigen wählen. |

Vakuum aktiviert | Digitaler Ausgang zum Einschalten einer externen Vakuumpumpe. |

Schneller Drehzahlwechsel | Ermöglicht einen schnellen Wechsel zwischen hoher und niedriger Drehzahl. Wenn die Funktion aktiviert ist, ist es möglich, genauere Drehmomentschätzungen für die aktuell gesteuerten Werkzeuge über einen längeren Zeitrahmen zu erhalten. Dies gilt für den Übergang des aktuellen und des folgenden Schritts. |

Min. Drehmoment (B) | Das Drehmoment darf während des Schritts nicht unter das festgelegte minimale Drehmoment fallen. Wenn das Drehmoment unter das Mindestmoment fällt, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. Wenn das Mindestmoment über 0 cNm eingestellt ist, einen Schritt vor dem Winkelschritt hinzufügen, damit das eingestellte Drehmoment erreicht wird, bevor der Winkelschritt beginnt. |

Max. Drehmoment (A) | Der Wert für das maximale Drehmoment darf während des Schritts nicht überschritten werden. Wenn das maximale Drehmoment erreicht wird, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Schrittstartverzögerung | Verzögerung zwischen dem Auslösen und dem Werkzeugstart. |

Min. Schrittzeit (D) | Mindestzeit für diesen Schritt festlegen. Falls der Mindestwert nicht erreicht wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Max. Schrittzeit (G) | Maximalzeit für diesen Schritt festlegen. Falls die Maximalzeit überschritten wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Drehmoment-Anzugstufe

Der Drehmomentschritt wird für das endgültige Anziehen der Schraube verwendet und um sicherzustellen, dass das korrekte Moment erreicht wurde.

A | Max. Drehmoment |

B | Solldrehmoment |

C | Min. Drehmoment |

D | Grenzwert rückgängiges Drehmoment |

E | Auslöser Anziehwinkel |

F | Anziehwinkel |

G | Winkel-Untergrenze |

H | Winkel-Obergrenze |

Parameter | Beschreibung |

Drehzahl | Die Werkzeugdrehzahl ist innerhalb eines gültigen Rahmens programmierbar. |

Solldrehmoment (B) | Das Zielmoment der Verbindung. Dies ist gleichzeitig auch das Enddrehmoment und Spitzenmoment des Schritts. |

Richtung | Im Uhrzeigersinn für normales Befestigen wählen. |

Vakuum aktiviert | Digitaler Ausgang zum Einschalten einer externen Vakuumpumpe. |

Min. Drehmoment (C) | Falls der Mindestwert nicht erreicht wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Max. Drehmoment (A) | Der Wert für das maximale Drehmoment darf während des Schritts nicht überschritten werden. Wenn das maximale Drehmoment erreicht wird, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Grenzwert rückgängiges Drehmoment (D) | Dieser Überwachungsparameter legt für diesen Schritt einen niedrigeren Grenzwert für das Drehmoment fest. Fällt das Drehmoment zu einem beliebigen Zeitpunkt unter diesen Grenzwert, so stoppt die Verschraubung mit einer Fehlermeldung. |

Winkel-Untergrenze (G) | Winkel, der am Ende des Schrittes erreicht sein muss. |

Winkel-Obergrenze (H) | Winkel, der vor Erreichen des Sollmoments nicht überschritten werden darf. |

Schrittstartverzögerung | Verzögerung zwischen dem Auslösen und dem Werkzeugstart. |

Min. Schrittzeit | Mindestzeit für diesen Schritt. Falls der Mindestwert nicht erreicht wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Max. Schrittzeit | Maximalzeit für diesen Schritt. Falls die Maximalzeit überschritten wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Auslöser Anziehwinkel (E) | Sobald der Wert für den Anzugswinkelauslöser erreicht ist, beginnt die Winkelzählung für diesen Schritt. |

Min. Anzugswinkel | Der Anzugswinkel muss den Mindestanzugswinkel überschreiten, um als angezogen zu gelten. |

Max. Anzugswinkel (G) | Der Wert für den maximalen Anzugswinkel (E) darf während dieses Schritts nicht überschritten werden. Wenn der maximale Anzugswinkel erreicht wird, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Montagemoment Überwachungsschritt

Dieser Schritt ist ein Momentschritt mit zusätzlicher Montageüberwachung. Wenn ein Sitz nicht gefunden wird, wird ein Verschraubungsfehler ausgelöst. Es ist auch möglich, Einspannmoment- und Einspannwinkeldaten zu erfassen. Der Montagemoment-Überwachungsschritt hat ein Sollmoment und beinhaltet Montageerkennung.

Parameter | Beschreibung |

Drehzahl | Die Werkzeugdrehzahl ist innerhalb eines gültigen Rahmens programmierbar. |

Solldrehmoment | Das Zielmoment der Verbindung. |

Montagewinkelverschiebung | Winkelfenster zur Berechnung des Montagepunktes vom Kurvenauslösepunkt. |

Abfallender Auslösepunkt | Das Moment wenn das Werkzeug feststellt, dass die Schraube das Werkstück berührt. Dieses ist der Endpunkt des Montagewinkelabstands. |

Vakuum aktiviert | Digitaler Ausgang zum Einschalten einer externen Vakuumpumpe. |

Min. Drehmoment | Falls das Gesamtmoment unterhalb des Mindestmoment liegt, wird eine Fehlermeldung angezeigt. |

Max. Drehmoment | Der Wert für das maximale Drehmoment darf während des Schritts nicht überschritten werden. Wenn das maximale Drehmoment erreicht wird, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Grenzwert rückgängiges Drehmoment | Dieser Überwachungsparameter legt für diesen Schritt einen niedrigeren Grenzwert für das Drehmoment fest. Fällt das Drehmoment zu einem beliebigen Zeitpunkt unter diesen Grenzwert, so stoppt die Verschraubung mit einer Fehlermeldung. |

Winkel-Untergrenze | Winkel, der am Ende des Schrittes erreicht sein muss. Falls der Mindestwert nicht erreicht wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Winkel-Obergrenze | Winkel der am Ende des Schrittes überschritten sein muss. Falls die Maximalzeit überschritten wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Einspannmoment Untergrenze | Die Einspannmomentuntergrenze kann zur Erkennung von Verbindungsfehlern verwendet werden. |

Max. Einspannmoment | Die Einspannmomentobergrenze kann zur Erkennung von Verbindungsfehlern verwendet werden. |

Min. Einspannwinkel | Die Einspannwinkeluntergrenze kann zur Erkennung von Verbindungsfehlern verwendet werden. |

Max. Einspannwinkel | Die Einspannwinkelobergrenze kann zur Erkennung von Verbindungsfehlern verwendet werden. |

Schrittstartverzögerung | Verzögerung zwischen dem Auslösen und dem Werkzeugstart. |

Min. Schrittzeit | Mindestzeit für diesen Schritt. Falls der Mindestwert nicht erreicht wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Max. Schrittzeit | Maximalzeit für diesen Schritt. Falls die Maximalzeit überschritten wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

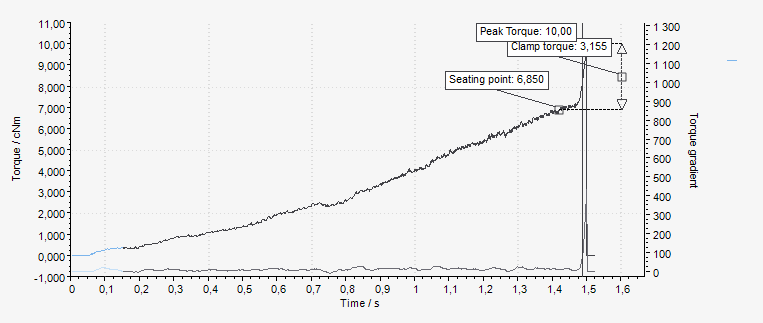

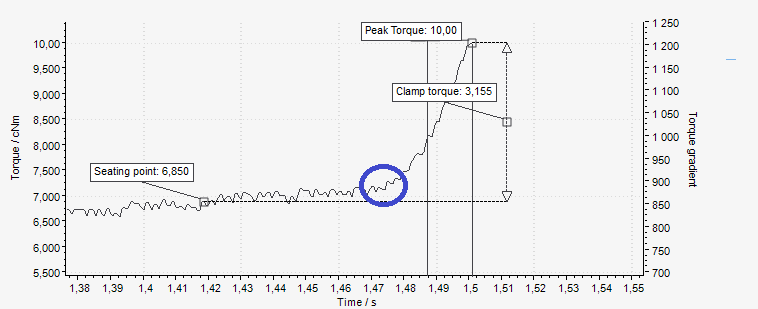

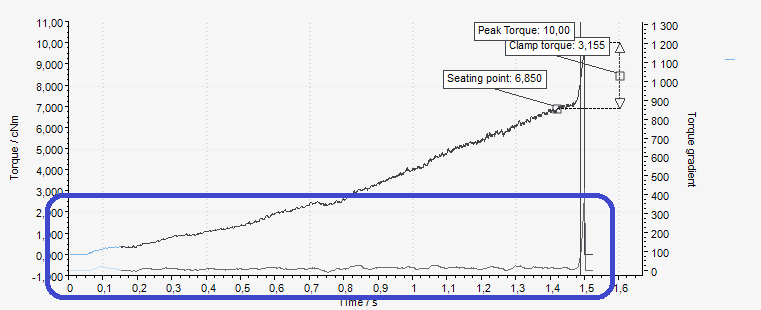

Sitzkontrollstufe

Dieser Schritt ist speziell für Verbindungen mit erhöhter Ablaufreibung, wie z.B. gewindeschneidende, gewindeformende Schrauben oder Verbindungen mit Seitenbelastungen von verformten Teilen.

In diesen Anwendungen sind Variationen oft vorhanden. Das Hauptziel dieses Schrittes ist die Eliminierung von losen Schrauben und das Anwenden des gleichen Einspannmoments oder -winkels bei allen Verbindungen, auch wenn die Verbindungen voneinander abweichen. Der Schritt überwacht die Kurve zwischen Einspannmoment und -winkel und kann erkennen, wenn die Schraube sitzt, wenn der Schraubenkopf die Verbindungsfläche berührt. Vom Montagepunkt wird das konfigurierte Moment oder Winkel angesetzt. Das Gesamtmoment oder der Winkel können zwischen Prozessen variieren, es wird aber das gleiche Einspannmoment zum Komprimieren der Verbindung verwendet.

Die Methode ist wie folgt:

Ein Momentwert, der Kurvenauslösepunkt, wird für die Erkennung des Punktes erstellt, an dem der Schraubenkopf die Materialoberfläche berührt.

Wenn die Momentkurve diesen Kurvenauslösepunkt überschreitet, ist der Befestigungspunkt erkannt. Die Momentkurve kann in der Befestigungsgrafik im Analysefenster betrachtet werden.

Von diesem Punkt aus, an dem die Kurve ansteigt, wird der Befestigungspunkt berechnet. Dies erfolgt durch Berechnung des durchschnittlichen Drehmoments am Kurvenauslösepunkt und Berücksichtigung des Winkels der Montagewinkelverschiebung.

Dieser Schritt erlaubt niedrigere Sollmomente und höhere Drehzahlen als die, für die das Werkzeug kalibriert wurde. Daher können Sie gelegentlich nicht die gewünschten Ergebnisse erhalten. Versuchen Sie in diesem Fall, die Drehzahl zu ändern, um einen besseren Spannwert zu erhalten.

Parameter | Beschreibung |

Drehzahl | Die Werkzeugdrehzahl ist innerhalb eines gültigen Rahmens programmierbar. |

Enfbefestigungsmethode | Entscheidet, ob Einspannmoment oder Einspannwinkel verwendet wird. |

Einspannmoment (A) / Einspannwinkel (B) | Setzt den Wert für Einstallmoment oder den Einspannwinkel. |

Montagewinkelabstand (G) | Winkelfenster zur Berechnung des Montagepunktes vom Kurvenauslösepunkt. |

Abfallender Auslösepunkt (H) | Das Moment wenn das Werkzeug feststellt, dass die Schraube das Werkstück berührt. Dieses ist der Endpunkt des Montagewinkelabstands. |

Vakuum aktiviert | Digitaler Ausgang zum Einschalten einer externen Vakuumpumpe. |

Moment Untergrenze (L) | Falls das Gesamtmoment für einen Anziehkontrollschritt unterhalb des Mindestmoment liegt, wird eine Fehlermeldung angezeigt. |

Max. Drehmoment (D) | Das maximale Moment darf in diesem Schritt nicht überschritten werden. Wenn das maximale Moment erreicht ist, stoppt das Werkzeug und eine Meldung wird angezeigt. |

Mindestwinkel (F) | Winkel, der am Ende des Schrittes erreicht sein muss. Falls der Mindestwert nicht erreicht wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Max. Winkel (E) | Winkel, der vor Erreichen des Sollmoments nicht überschritten werden darf. Falls die Maximalzeit überschritten wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Einspannmoment Untergrenze | Die Einspannmomentuntergrenze kann zur Erkennung von Verbindungsfehlern verwendet werden. |

Max. Einspannmoment | Die Einspannmomentobergrenze kann zur Erkennung von Verbindungsfehlern verwendet werden. |

Min. Einspannwinkel | Die Einspannwinkeluntergrenze kann zur Erkennung von Verbindungsfehlern verwendet werden. Falls unterschritten, wird eine Störungsmeldung angezeigt. |

Max. Einspannwinkel | Die Einspannwinkelobergrenze kann zur Erkennung von Verbindungsfehlern verwendet werden. Falls überschritten, wird eine Störungsmeldung angezeigt, und das Werkzeug stoppt. |

Schrittstartverzögerung (M) | Verzögerung zwischen dem Auslösen und dem Werkzeugstart. |

Min. Schrittzeit (J) | Mindestzeit für diesen Schritt. Falls der Mindestwert nicht erreicht wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Max. Schrittzeit (K) | Maximalzeit für diesen Schritt. Falls die Maximalzeit überschritten wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Montagewinkelabstand (G) | Winkelfenster zur Berechnung des Montagepunktes vom Kurvenauslösepunkt. |

Abfallender Auslösepunkt (H) | Das Moment wenn das Werkzeug feststellt, dass die Schraube das Werkstück berührt. Dieses ist der Endpunkt des Montagewinkelabstands. |

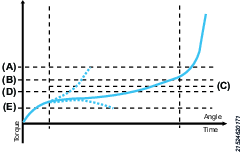

Reibungskontrollstufe

Die Reibungskontrollstufe ist eine intelligentere Version der Drehwinkelstufe, welche des Durchschnitts-Drehmoment (Reibung) während der Einschraubphase messen kann. Die Stufe wird abgeschlossen, wenn der Zielwinkel der Reibungskontrollstufe erreicht wird. Dies Stufe schlägt fehl, wenn das Durchschnitts-Drehmoment außerhalb der Grenzwerte für das Durchschnitts-Drehmoment liegt. Die Verschraubung wird abgebrochen, wenn das Drehmoment die maximalen/minimalen Drehmomentgrenzwerte über-/unterschreitet.

A | Max. Drehmoment |

B | Max. Durchschnitts-Drehmoment |

C | Mittleres Drehmoment |

D | Min. Durchschnitts-Drehmoment |

E | Min. Drehmoment |

Parameter | Beschreibung |

Drehzahl | Die Werkzeugdrehzahl ist innerhalb eines gültigen Rahmens programmierbar. |

Reibungskontrollwinkel | Der zu erreichende Winkel, um den Schritt erfolgreich abzuschließen. |

Richtung | Richtung des Anziehens, im oder gegen den Uhrzeigersinn. Im Uhrzeigersinn für normales Befestigen wählen. |

Vakuum aktiviert | Digitaler Ausgang zum Einschalten einer externen Vakuumpumpe. |

Schneller Drehzahlwechsel | Ermöglicht einen schnellen Wechsel zwischen hoher und niedriger Drehzahl. Wenn die Funktion aktiviert ist, ist es möglich, genauere Drehmomentschätzungen für die aktuell gesteuerten Werkzeuge über einen längeren Zeitrahmen zu erhalten. Dies gilt für den Übergang des aktuellen und des folgenden Schritts. |

Min. Drehmoment (E) | Das Drehmoment darf während des Schritts nicht unter das festgelegte minimale Drehmoment fallen. Wenn das Drehmoment unter das Mindestmoment fällt, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Max. Drehmoment (A) | Der Wert für das maximale Drehmoment darf während des Schritts nicht überschritten werden. Wenn das maximale Drehmoment erreicht wird, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Min. Durchschnitts-Drehmoment (D) | Minimaler durchschnittlicher Drehmomentwert, der am Ende der Stufe erreicht worden sein muss. Wird das minimale Durchschnitts-Drehmoment am Ende der Stufe nicht erreicht, wird die Verschraubung mit einem NIO-Ergebnis abgebrochen. |

Max. Durchschnitts-Drehmoment (B) | Maximaler durchschnittlicher Drehmomentwert, der am Ende der Stufe erreicht worden sein muss. Wird das maximale Durchschnitts-Drehmoment am Ende der Stufe überschritten, wird die Verschraubung mit einem NIO-Ergebnis abgebrochen. |

Schrittstartverzögerung | Verzögerung zwischen dem Auslösen und dem Werkzeugstart. |

Min. Schrittzeit | Mindestzeit für diesen Schritt festlegen. Falls der Mindestwert nicht erreicht wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Max. Schrittzeit | Maximalzeit für diesen Schritt festlegen. Falls die Maximalzeit überschritten wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

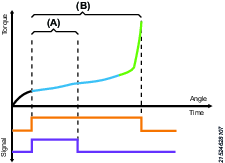

Digitaleingangsschritt

Der Digitaleingangsschritt pausiert die laufende Verschraubung, bis die Steuerung ein bestimmtes Signal erhält.

Dies ist keine Haltestufe. Das Werkzeug pausiert die Verschraubung und hält das Drehmoment nicht.

A | Verschraubung pausieren und auf Signal warten |

B | Verschraubung fortsetzen |

C | Signal hoch |

D | Signal niedrig |

Parameter | Beschreibung |

Eingangssignal | Extern überwacht 1-8 |

Signalflanke |

|

Max. Schrittzeit | Maximalzeit für diesen Schritt festlegen. Falls die Maximalzeit überschritten wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Vakuum aktiviert | Digitaler Ausgang zum Einschalten einer externen Vakuumpumpe. |

Digitalausgangsschritt

Der Digitalausgangsschritt setzt ein bestimmtes Signal auf hoch/niedrig. Das Signal kann gesetzt werden, bis eine Verschraubung abgeschlossen wurde oder ein bestimmter Zeitraum abgelaufen ist.

A | Signal wird für eine bestimmte Dauer auf HOCH gesetzt |

B | Signal wird bis zum Abschluss der Verschraubung auf HOCH gesetzt |

Parameter | Beschreibung |

Ausgangssignal | Extern überwacht 1-10 |

Signalmodus |

Das Ausgangssignal wird ungeachtet des Modus immer am Ende der Verschraubung zurückgesetzt. |

Signalpegel |

|

Signaldauer | Legt fest, wie lange die Ausgabe aktiv bleibt. |

Intelligenter Eingriffschritt

Der intelligente Eingriff wird verwendet, um das Einschrauben zu erleichtern, normalerweise bei niedrigen Drehzahlen (100-150 U/min). Der intelligente Eingriff erreicht zuerst ein Eingriffmoment, und muss dann über einen voreingestellten Validierungswinkel zwischen Eingriffmoment und maximalem Drehmoment bleiben. Durch die Überwachung des Drehmoments über den Validierungswinkel und den Verschraubungsschrittwinkel können in diesem Schritt schiefe und fehlende Schrauben sofort erkannt werden.

Beim Erreichen des voreingestellten Eingriffmoments wird ein möglicher Eingriff ausgelöst. Nach dem Erreichen des Eingriffmoments überwacht die Steuerung das Drehmoment über einen festgelegten Validierungswinkel, um zu gewährleisten, dass die Schraube korrekt eingeschraubt ist. Sollte die Verschraubung das max. Drehmoment oder den max. Winkel erreichen, wird eine Wiederholaktion ausgelöst. Eine Wiederholaktion kann ein Wiederholungsversuch oder ein Abbruch sein. Das Verhalten der Verschraubung bei unterschiedlichen Fehlern kann vom Benutzer festgelegt werden. Wenn die Wiederholaktion vom max. Drehmoment ausgelöst wird, ist die Ursache höchstwahrscheinlich eine schiefe Schraube, daher wird als Wiederholaktion ein Wiederholungsversuch empfohlen.

Wenn die Wiederholaktion vom max. Winkel ausgelöst wird, ist die Ursache höchstwahrscheinlich eine fehlende Schraube, daher wird als Wiederholaktion ein Abbruch empfohlen.

Drehzahl | Die Werkzeugdrehzahl ist innerhalb eines gültigen Rahmens programmierbar. |

Eingriffmoment (A) | Aktiviert den Validierungswinkel nach Erreichen des Eingriffmoments. |

Validierungswinkel (C) | Überwacht das Drehmoment über einen bestimmten Winkel, um zu gewährleisten, dass das Drehmoment über dem Eingriffmoment und unter dem maximalen Drehmoment liegt. Der Schritt ist abgeschlossen, wenn diese Voraussetzungen erfüllt sind. |

Wiederholungsaktion |

|

Lösewinkelverfahren |

|

Lösewinkel | Benutzerdefinierter Lösewinkel für Wiederholungsversuche. |

Lösemoment | Max. Drehmoment beim Lösen |

Lösedrehzahl | Die für das Lösen festgelegte Drehzahl, falls ein Wiederholungsversuch ausgelöst wurde. |

Richtung | Richtung des Anziehens, im oder gegen den Uhrzeigersinn. Im Uhrzeigersinn für normales Befestigen wählen |

Wiederholungssignal | Definiert, welcher extern überwachte Eingang aktiviert werden soll, wenn das Werkzeug bei einer Wiederholung aktuell einen Lösevorgang ausführt. |

Vakuum aktiviert | Digitaler Ausgang zum Einschalten einer externen Vakuumpumpe. |

Schneller Drehzahlwechsel | Ermöglicht einen schnellen Wechsel zwischen hoher und niedriger Drehzahl. Wenn die Funktion aktiviert ist, ist es möglich, genauere Drehmomentschätzungen für die aktuell gesteuerten Werkzeuge über einen längeren Zeitrahmen zu erhalten. Dies gilt für den Übergang des aktuellen und des folgenden Schritts. |

Max. Drehmoment (B) | Wenn das maximale Drehmoment erreicht wird, wird ein Wiederholungsversuch ausgelöst. |

Max. Winkel (D) | Wenn der maximale Winkel erreicht wird, wird ein Wiederholungsversuch ausgelöst. |

Wiederholungsgrenzwert | Anzahl der Wiederholungsversuche, die Schraube erneut festzuziehen, nachdem eine Wiederholungsaktion erfüllt wurde. |

Schrittstartverzögerung | Verzögerung zwischen dem Auslösen und dem Werkzeugstart. |

Min. Schrittzeit | Mindestzeit für diesen Schritt. Falls der Mindestwert nicht erreicht wird, wird an der Steuerung eine Fehlermeldung angezeigt |

Max. Schrittzeit | Maximalzeit für diesen Schritt. Falls die Maximalzeit überschritten wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Intelligente Momentsitzüberwachung (Smart Torque Seating Monitoring – Smart TSM)

Der Schritt für die intelligente Momentsitzüberwachung ist eine intelligentere Version des Drehmomentschritts mit einem brandneuen Algorithmus zur Sitzerkennung. Die Smart TSM zieht die Schraube bis zu einem gewünschten Solldrehmoment an und überwacht zudem, ob die Schraube den Sitz erreicht hat oder nicht. Falls nicht, wird ein „NIO – Sitz wurde nicht erkannt“ ausgegeben, wenn die Schraube nicht korrekt angezogen wurde. Die Steuerung muss ein geschätztes Einspannmoment und einen Einspannwinkel kennen, um die Sitzerkennung zu berechnen. Ein erkannter Befestigungspunkt kann abgelehnt werden, falls der Drehmomentgradient während der Verschraubung zu stark abfällt. Er wird anschließend als fehlerhafter Befestigungspunkt angesehen und es wird nach einem anderen Befestigungspunkt gesucht.

A | Solldrehmoment |

B | Befestigungspunkt |

C | Befestigungspunkt |

D | Einspannmoment |

E | Einspannmoment |

F | Einspannwinkel |

G | Einspannwinkel |

Drehzahl | Die Werkzeugdrehzahl ist innerhalb eines gültigen Rahmens programmierbar. |

Solldrehmoment | Das Zielmoment der Verbindung. |

Einspannmoment | Erwartetes Einspannmoment für die Verschraubung. |

Einspannwinkel | Erwarteter Einspannwinkel für die Verschraubung. |

Vakuum aktiviert | Digitaler Ausgang zum Einschalten einer externen Vakuumpumpe. |

Min. Drehmoment | Wenn das minimale Drehmoment bei Abschluss des Schritts nicht erreicht wurde, wird eine Fehlermeldung angezeigt. |

Max. Drehmoment | Wenn das maximale Drehmoment vor dem Abschluss des Schritts erreicht wird, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Grenzwert rückgängiges Drehmoment | Dieser Überwachungsparameter legt für diesen Schritt einen niedrigeren Grenzwert für das Drehmoment fest. Fällt das Drehmoment zu einem beliebigen Zeitpunkt unter diesen Grenzwert, so stoppt die Verschraubung mit einer Fehlermeldung. Wird diese Parameter auf 0 eingestellt, so wird die Überwachung des rückgängigen Drehmoments deaktiviert. |

Winkel-Untergrenze | Wenn die Winkel-Untergrenze bei Abschluss des Schritts nicht erreicht wurde, wird eine Fehlermeldung angezeigt. |

Winkel-Obergrenze | Wenn die Winkel-Obergrenze vor dem Abschluss des Schritts erreicht wird, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Einspannmoment Untergrenze | Das minimale Einspannmoment kann zur Erkennung von Verbindungsfehlern verwendet werden. Falls unterschritten, wird eine Störungsmeldung angezeigt. |

Max. Einspannmoment | Das maximale Einspannmoment kann zur Erkennung von Verbindungsfehlern verwendet werden. Wird es überschritten, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Min. Einspannwinkel | Der minimale Einspannwinkel kann zur Erkennung von Verbindungsfehlern verwendet werden. Falls unterschritten, wird eine Störungsmeldung angezeigt. |

Max. Einspannwinkel | Der maximale Einspannwinkel kann zur Erkennung von Verbindungsfehlern verwendet werden. Wird es überschritten, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Schrittstartverzögerung | Verzögerung zwischen dem Auslösen und dem Werkzeugstart. |

Min. Schrittzeit | Mindestzeit für diesen Schritt. Falls der Mindestwert nicht erreicht wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Max. Schrittzeit | Maximalzeit für diesen Schritt. Falls die Maximalzeit überschritten wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

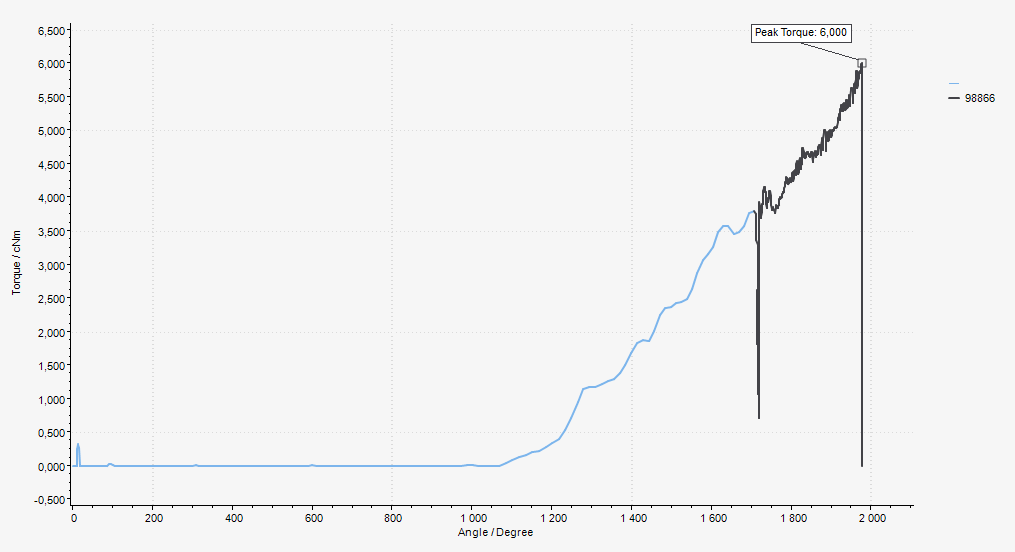

Intelligente Sitzkontrollstufe (Smart Seating Control Step – Smart SCS)

Dieser Schritt ist speziell für Verbindungen mit erhöhter Ablaufreibung, wie z.B. gewindeschneidende, gewindeformende Schrauben oder Verbindungen mit Seitenbelastungen von verformten Teilen. Bei dieser Art von Anwendungen kommen oft Abweichungen zwischen den Verbindungen vor. Das Hauptziel dieses Schrittes ist die Eliminierung von losen Schrauben und das Anwenden des gleichen Einspannmoments oder -winkels bei allen Verbindungen, auch wenn die Verbindungen voneinander abweichen. Der Schritt überwacht die Kurve zwischen Einspannmoment und -winkel und kann erkennen, wenn die Schraube sitzt, wenn der Schraubenkopf die Verbindungsfläche berührt. Vom Sitzpunkt wird das konfigurierte Einspannmoment oder der Einspannwinkel angesetzt. Das Gesamtmoment oder der Winkel können zwischen Prozessen variieren, es wird aber das gleiche Einspannmoment oder der gleiche Einspannwinkel zum Komprimieren der Verbindung verwendet. Das Einspannmoment und der Einspannwinkel werden eingestellt, um der Steuerung mitzuteilen, welche Werte nach der Sitzerkennung zu erwarten sind. (Die Sitzerkennung wird auf Grundlage dieser Werte berechnet.) Ein erkannter Befestigungspunkt kann abgelehnt werden, falls der Drehmomentgradient während der Verschraubung zu stark abfällt. Er wird anschließend als fehlerhafter Befestigungspunkt angesehen und es wird nach einem anderen Befestigungspunkt gesucht.

Dieser Schritt erlaubt niedrigere Sollmomente und höhere Drehzahlen als die, für die das Werkzeug kalibriert wurde. Daher können Sie gelegentlich nicht die gewünschten Ergebnisse erhalten. Versuchen Sie in diesem Fall, die Drehzahl zu ändern, um einen besseren Spannwert zu erhalten.

A | Spitzenmoment |

B | Spitzenmoment |

C | Befestigungspunkt |

D | Befestigungspunkt |

E | Einspannmoment |

F | Einspannmoment |

G | Einspannwinkel |

H | Einspannwinkel |

Drehzahl | Die Werkzeugdrehzahl ist innerhalb eines gültigen Rahmens programmierbar. |

Enfbefestigungsmethode | Entscheidet, ob die Verschraubung das Einspannmoment oder den Einspannwinkel als Zielwert verwenden soll. |

Einspannmoment | Erwartetes Einspannmoment für die Verschraubung. |

Einspannwinkel | Erwarteter Einspannwinkel für die Verschraubung. |

Vakuum aktiviert | Digitaler Ausgang zum Einschalten einer externen Vakuumpumpe. |

Min. Drehmoment | Wenn das minimale Drehmoment bei Abschluss des Schritts nicht erreicht wurde, wird eine Fehlermeldung angezeigt. |

Max. Drehmoment | Wenn das maximale Drehmoment vor dem Abschluss des Schritts erreicht wird, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Winkel-Untergrenze | Wenn die Winkel-Untergrenze bei Abschluss des Schritts nicht erreicht wurde, wird eine Fehlermeldung angezeigt. |

Winkel-Obergrenze | Wenn die Winkel-Obergrenze vor dem Abschluss des Schritts erreicht wird, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Einspannmoment Untergrenze | Das minimale Einspannmoment kann zur Erkennung von Verbindungsfehlern verwendet werden. Falls unterschritten, wird eine Störungsmeldung angezeigt. |

Max. Einspannmoment | Das maximale Einspannmoment kann zur Erkennung von Verbindungsfehlern verwendet werden. Wird es überschritten, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Min. Einspannwinkel | Der minimale Einspannwinkel kann zur Erkennung von Verbindungsfehlern verwendet werden. Falls unterschritten, wird eine Störungsmeldung angezeigt. |

Max. Einspannwinkel | Der maximale Einspannwinkel kann zur Erkennung von Verbindungsfehlern verwendet werden. Wird es überschritten, stoppt das Werkzeug und an der Steuerung wird eine Fehlermeldung angezeigt. |

Schrittstartverzögerung | Verzögerung zwischen dem Auslösen und dem Werkzeugstart. |

Min. Schrittzeit | Mindestzeit für diesen Schritt. Falls der Mindestwert nicht erreicht wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Max. Schrittzeit | Maximalzeit für diesen Schritt. Falls die Maximalzeit überschritten wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Lösen

Das Lösen wird zum lösen oder entschrauben einer Schraube genutzt.

Parameter | Beschreibung |

Lösemoment | Max. Moment zum Lösen. |

Lösewinkel | Max. Moment zum Lösen. |

Lösedrehzahl | Lösedrehzahl |

Lockerung Maximalzeit | Maximalzeit für einen Lösevorgang. Falls die Maximalzeit überschritten wird, wird an der Steuerung eine Fehlermeldung angezeigt. |

Lösen Vakuumpumpe | Digitaler Ausgang zum Einschalten einer externen Vakuumpumpe. |

Lösen Startverzögerung | Verzögerung zwischen dem Auslösen und dem Werkzeugstart. |

Lösen bei NIO erzwingen | Zwingt den Benutzer, einen Lösevorgang durchzuführen, bevor eine weitere Verschraubung ausgeführt werden kann. Diese Funktion ist deaktiviert, wenn sie von einer Batchsequenz aus ausgeführt wird. |

Schraubenaufnahme

Die Schraubenaufnahme hilft dem Bediener, eine Schraube aufzunehmen, bevor er mit dem Anziehen beginnt. Das erste Startsignal löst die Schraubenaufnahmefunktion aus, das zweite Startsignal löst die Verschraubung aus. Das bedeutet, dass das Startsignal zweimal gedrückt/ausgelöst werden muss, um den Verschraubungsvorgang zu aktivieren.

Verschraubungsvorgang bei aktivierter Schraubenaufnahme:

Startsignal aktivieren, um die Schraube aufzunehmen.

Die Schraube in die korrekte Position bringen.

Startsignal erneut aktivieren, um das Anziehen zu starten.

Parameter | Beschreibung |

|---|---|

Nicht angepasstes Limit | Vakuumpegel, der erforderlich ist, um zu bestätigen, dass eine Schraube aufgenommen wurde. |

Angepasstes Limit | Vakuumpegel, der erforderlich ist, um zu bestätigen, dass eine Schraube ausgerichtet ist |

Schraubenaufnahme | Zeigt eine aktivierte Funktion an. |

Die Schraubenaufnahme kann im Hand- und im Automatikbetrieb genutzt werden. Die Parameter Grenzwert nicht ausgerichtet und Grenzwert ausgerichtet sind nur für die Vakuumpumpe MT verfügbar, die nur mit einer Steuerung mit MTF6000 Revision C oder höher kompatibel ist.

Wenn Schraubenaufnahme aktiviert ist, können die folgenden Parameter konfiguriert werden:

Parameter | Beschreibung |

|---|---|

Vakuumpumpe | Startet Vakuumpumpe beim Aktivieren der Schraubenaufnahmefunktion |

Bit bei Aufnahme rotieren | Bit rotiert langsam gegen den Uhrzeigersinn, um Aufsetzen des Bits auf die Schraube zu erleichtern. |

Zeitüberschreitung | Mittels der Zeitüberschreitung wird eine Zeitspanne festgelegt, innerhalb der die Aufnahme ausgeführt werden sollte. Wenn die Zeit überschritten wird, beendet die Steuerung den Bereitschaftsmodus und kehrt zum Leerlauf zurück. |

Orientierungslicht | Aktiviert das MT Werkzeug-Orientierungslicht beim Aktivieren der Schraubenaufnahmefunktion. |

Aufnahmeführung

Die Vakuum-Aufnahmeführung ist für Vakuumpumpe MT (8432 0854 00) und eine Steuerung mit MTF6000 Revision C oder höher verfügbar. Klicken Sie auf AUFNAHMEFÜHRUNG, um den Assistenten zu öffnen. Das Vakuum startet automatisch, wenn die Vakuumpumpe MT angeschlossen wird.

Im Assistenten können Sie die Limits durch verschieben der entsprechenden Anzeigen nach oben oder unten festlegen. Ein Setup-Leitfaden in zwei Schritten ist ebenfalls verfügbar. Klicken Sie dazu auf SETUP-LEITFADEN:

Befolgen Sie die Anweisungen auf dem Bildschirm, um den Wert für eine aufgenommene, aber nicht ausgerichtete Schraube festzulegen.

Befolgen Sie die Anweisungen auf dem Bildschirm, um den Wert für eine aufgenommene und ausgerichtete Schraube festzulegen.

Diese Werte können im Nachhinein jederzeit manuell geändert werden.

Benutzerdefinierte Ansicht

Die benutzerdefinierte Ansicht ermöglicht es, die letzte Ansicht auf der Steuerung anzupassen. Die ausgewählten Informationen werden nur während des ausgewählten PSatzes angezeigt. Falls kein PSatz ausgewählt ist, bleibt der Bildschirm leer.

Der Bildschirm kann zur Anzeige von einem bis vier Feldern konfiguriert werden. Für jedes Feld können allgemeine Informationen oder Informationen zum Schritt angezeigt werden.

Das erste Feld hat einen weißen Hintergrund, die folgenden jeweils einen grauen. Dies dient nur der Optik und hat keine weitere Bedeutung.

Allgemeine Daten

Parameter | Beschreibung |

|---|---|

Enddrehmoment | Zeigt das Enddrehmoment der Verschraubung an. Das Enddrehmoment kann in den allgemeinen Einstellungen des PSatzes konfiguriert werden. |

Spitzenmoment | Zeigt das Spitzenmoment der Verschraubung an. |

Momentverfolgung | Verfolgt das Drehmoment beim Anziehen. |

Endwinkel | Zeigt den Endwinkel der Verschraubung an. Der Endwinkel kann in den allgemeinen Einstellungen des PSatzes konfiguriert werden. |

Gesamtwinkel | Zeigt den Gesamtwinkel der Verschraubung an. |

Winkelverfolgung | Verfolgt den Winkel beim Anziehen. |

Verschraubungsfehler | Zeigt die aktuelle Fehlermeldung an. Ist leer, wenn kein Fehler vorliegt. |

PSatz-Name und -Nummer | Zeigt PSatz-Name und -Nummer an. |

Von der Steuerung angezeigtes Datum | Von der Steuerung angezeigtes Datum. |

Steuerungsname | Steuerungsname (konfiguriert unter Steuerungseinstellungen). |

Stationsname | Stationsname (konfiguriert unter Steuerungseinstellungen). |

Linienname | Linienname (konfiguriert unter Steuerungseinstellungen). |

Angemeldeter Benutzer | Zeigt an, auf welcher Ebene (L1-L3) Benutzer angemeldet sind, oder zeigt „-“ an, wenn kein Benutzer angemeldet ist. |

Verschraubungsdauer | Dauer der letzten Verschraubung in Sekunden. |

Werkzeug-Seriennummer | Die Seriennummer des angeschlossenen Werkzeugs. |

Werkzeugtyp | Typ des angeschlossenen Werkzeugs. |

Kalibrierungsdatum | Datum der letzten Kalibrierung. |

Werkzeugstatistik | Werkzeugstatistik, zeigt Verschraubungen mit dem Status OK und NOK seit der letzten Kalibrierung an. |

Quelle auswählen | Zeigt die Quelle der PSatz- und der Chargensequenz-Auswahl an. |

Von der Steuerung angezeigte Uhrzeit | Von der Steuerung angezeigte Uhrzeit. |

Tool temp (Werkzeugtemperatur) | Aktuelle Temperatur des Werkzeugs. |

Vakuumdruck | Zeigt den Echtzeit-Vakuumdruck in kPa an. |

Schrittdaten

Parameter | Beschreibung |

|---|---|

Schraubstufennummer | Legt fest, von welchem Schritt der Parameter „Stufendaten“ seine Werte erhält. |

Schritt-Spitzenmoment | Zeigt das Spitzenmoment des gewählten Schritts an. |

Schritt-Einspannmoment | Zeigt das Einspannmoment des gewählten Schritts an. |

Schritt-Übergangsmoment | Zeigt das letzte gemessene Höchstmoment des gewählten Schritts an. |

Schrittwinkel | Zeigt den Winkel des gewählten Schritts an. |

Schritt-Einspannwinkel | Zeigt den Einspannwinkel des gewählten Schritts an. |

Befestigungspunkt | Zeigt das Montagemoment des Schritts an. |

Anziehwinkel | Zeigt den Anziehwinkel des gewählten Schritts an. |

Prüfprogramm

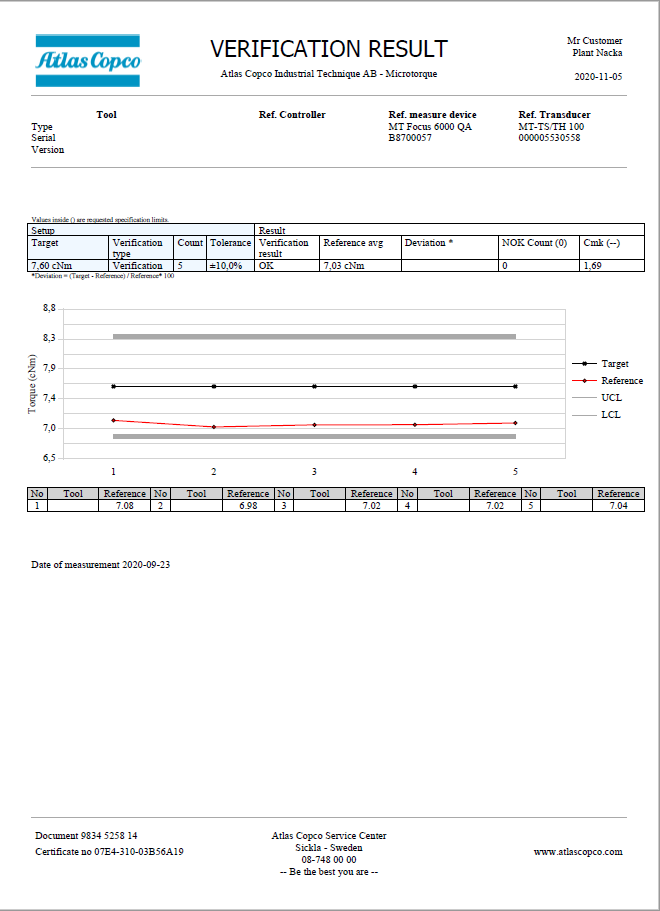

Das Prüfprogramm ist eine bestimmte Form von PSätzen, das in Verbindung mit der IAM QA-Steuerung zur Überprüfung der Werkzeuggenauigkeit verwendet werden kann.

Ein Prüfprogramm ist eine Form von Drehmomentschritt mit begrenzter Parametereingabe. Die Fenstergrenzen werden nicht für die Verschraubung selbst festgelegt, sondern können zum Festlegen der Grenzen für das gemessene Drehmoment an die IAM QA-Steuerung übermittelt werden.

Allgemeine Daten

Parameter | Beschreibung |

Bezeichnung | Wird in der Prüfprogramm-Liste angezeigt. Der Name des Prüfprogramms wird zusammen mit den Ergebnissen gespeichert und in der Ergebnisansicht der Steuerung angezeigt. |

Revision | Revisionsnummer des Prüfprogramms |

Erstellt | Erstellungsdatum des Prüfprogramms. |

Geändert | Datum der letzten Änderung am Prüfprogramm. |

Konfigurierter Werkzeugname | Der Werkzeugtyp, mit dem das Prüfprogramm verknüpft wurde (Modelltyp im Text). |

Kontrollgrenze | Um wie viel der Referenzwert abweichen darf von:

|

Prüfgröße | Anzahl der für den Test des Werkzeugs auszuführenden Verschraubungen. |

Prüfmodus | Legt fest, wodurch das Prüfergebnis ausgelöst werden soll.

|

Messungs-Bewertungsmodus | Die Messung vergleicht den Soll- oder Werkzeug-Spitzenwert mit der QA-Referenz und der Kontrollgrenze, um zu bestimmen, ob eine Messung IO oder NIO ist. Stromgesteuerte Werkzeuge sind fest auf Sollwert vs. Referenz eingestellt. (schreibgeschützter Parameter) Werkzeuge mit Messwertgeber sind bearbeitbar und bieten die Möglichkeit zur Auswahl zwischen:

|

Minimaler CMK | Minimaler zulässiger CMK-Wert (deaktiviert, wenn auf 0 gesetzt). |

Bei abgeschlossener Prüfung | Legt fest, was nach Abschluss des Prüfprogramms passiert.

|

Bediener-ID erforderlich |

|

Schrittdaten

Parameter | Beschreibung |

|---|---|

Drehzahl | Die Drehzahl, bei der das Werkzeug während des Tests läuft. |

Solldrehmoment | Das Solldrehmoment, bei dem der Test ausgeführt werden soll. |

Vakuum aktiviert | Wenn aktiv, wird das Vakuum während des Tests aktiviert. |

Schrittstartverzögerung | Legt eine Startverzögerung für die Verschraubung fest. |

Gruppensequenz

Diese Funktion ermöglicht die Kontrolle über eine Sequenz von Schraubverbindungen mit verschiedenen Befestigungsstrategien für ein Werkstück.

Gruppe

Zum Einrichten eines Batches werden voreingestellte Pset und eine Batch Größe benötigt, die Anzahl der benötigten Befestigungen.

Es kann ein Reparatur Pset und ein Reparatur Limit definiert werden. Wenn eine Befestigung nicht durchgeführt wurde, wird der Reparaturgrenzwert inkrementiert. Wenn der Reparaturversuch den Reparaturzähler überschreitet ist die gesamte Batchsequenz n.i.O.

Es ist möglich, zwei Zeitüberschreitungswerte zu definieren, von Start und von Verschraubung. Falls ein Batch länger als der definierte Wert benötigt, wird er abgebrochen.

Ereignis

Der Ereignisschritt kann zum Dialog mit der Arbeitsstation und zur Kontrolle der Befestigungsprozesse verwendet werden.

Eingang

Der Eingangsschritt wartet, bis das Signal Batchsequenz DI1-12 zum gewünschten Zustand wechselt, der im Parameter Signalflanke festgelegt ist. Signalflanke legt fest, ob der Eingangsschritt auf Veränderungen von low zu high (positive Flanke), high zu low (negative Flanke), einen unveränderten Zustand high/low oder beliebige Signalveränderungen (beliebig) reagieren soll.

Ausgang

Der Ausgangsschritt setzt das Signal Batchsequenz DO1-8 in einem gewünschten Zustand, der im Parameter Ausgangssignalpegel festgelegt ist.

Ausgangssignalpegel definieren, ob das Signal high (eins) oder low (null) gesetzt wird. Der Ausgangsmodus definiert, ob das Signal permanent auf das Ausgangssignalpegel gesetzt werden soll oder pulsiert sein soll. Der Impuls muss eingestellt werden. Die maximale Zeit für den Impuls beträgt drei Sekunden, wenn der Schritt länger sein muss, können zwei Ausgangsschritte im Einstellmodus mit einer Verzögerung genutzt werden.

Verzögerung

Die Sequenz kann für eine bestimmte Zeit zwischen 0,01 und 30 Sekunden verzögert werden.

Erweiterter Scan

Dieser Schritt zwingt den Nutzer, einen Barcode zu scannen oder einen RFID-Tag zu lesen. Die Daten können mit den Verschraubungsergebnissen zur Nachverfolgung gespeichert werden.

Zur Konfiguration dieses Schrittes werden ein oder mehrere definierte Identifier benötigt. Ein Identifier ist eine Regel, die zum Überprüfen des gescannten String genutzt wird.

Dieser Schritt kann bis zu vier Identifier enthalten, um Variationen in Seriennummern von Produkten zu verwalten. Es kann z. B. ein Scan zur Speicherung der Seriennummer eines Moduls im Produkt sein. Das Modul kann von zwei verschiedenen Lieferanten mit verschiedenen Seriennummern stammen. Dann müssen Seriennummern von beiden Typen akzeptiert werden können.

Einfacher Scan

Dieser Schritt zwingt den Nutzer, einen Barcode zu scannen oder einen RFID-Tag zu lesen. Die Daten können mit den Verschraubungsergebnissen zur Nachverfolgung gespeichert werden.

Diese Informationen sind unter einer eigenen ID gespeichert. Es erfolgt keine Überprüfung.

Eingangsüberwachungsschritt

Mit dem Eingangsüberwachungsschritt kann der Pegel eines digitalen Eingangs während der Batchsequenz überwacht werden. Wenn ausgelöst, wird die Batchsequenz abgebrochen und die Sequenz wird neu gestartet.

Bit-Selektor

Der Bit-Selektor-Schritt kann verwendet werden, um den Benutzer vor dem Fortfahren zum Wechsel des Bits zu zwingen.

Einführung in die Chargensequenzliste

Jede Zeile stellt eine Chargensequenz dar. Die Spalten enthalten die folgenden Informationen:

Das Kontrollkästchen markieren, um die Chargensequenz auszuwählen.

Nummer

Name, ein benutzerdefinierter Name

Anzahl an

Aktiv

Letzte Änderung

Durch Klicken auf die Kopfzeile jeder Spalte können Sie die Liste sortieren.

Stapelprogrammsequenz hinzufügen

Gehen Sie folgendermaßen vor, um eine Stapelprogrammsequenz hinzuzufügen:

-

Auf das Batchsequenz Symbol in der Menüleiste klicken. Der Arbeitsbereich enthält eine Liste mit allen aktuellen Stapelprogrammsequenzen.

-

Klicken Sie auf die Schaltfläche Hinzufügen. Das Fenster Batchsequenz öffnet.

-

Batchsequenz Nummer und Name eingeben.

-

OK Taste klicken.

Eine neue Batchsequenz wird an der gewählten Nummer zugefügt und die Liste wird aktualisiert.

Stapelprogrammsequenz löschen

Um eine Batchsequenz zu löschen, wie folgt vorgehen:

-

Für jede zu löschende Batchsequnez das Kästchen in der linken Spalte im Arbeitsbereich markieren.

-

Klicken Sie die Löschen Taste.

-

Löschen im Fenster Bestätigen .

Die/der gewählte(n) Batchsequenze(n) werden entfernt und die Liste aktualisiert.

Batchsequenz kopieren

Um eine Batchsequenz zu kopieren, wie folgt vorgehen:

-

Rechts auf die zu kopierende Batchsequenz klicken.

-

Copy wählen.

-

Rechts auf die Ziel-Batchsequenz klicken.

-

Einfügen wählen.

-

Zum Bestätigen die Ja Taste im Bestätigen Fenster drücken.

Allgemeine Einstellungen

Parameter | Beschreibung |

Name der Gruppensequenz | Sie wird in der Batchsequnezliste angezeigt. Wird auf dem Ergebnisschirm des Controllers angezeigt. Wird zusammen mit allen in der Batchsequenz erzielten Verschraubungsergebnissen gespeichert. |

Revision der Batchsequenz. | Revision der Batchsequenz. |

Batchsequenz erstellt | Batchsequenz Erstellungsdatum. |

Batchsequenz geändert | Batchsequenz letztes Änderungsdatum. |

Pipen bei Fehler | Wenn aktiviert, piept der Controller wenn eine Batchsequenz nicht durchgeführt wurde. |

Abbruchzeit | Falls eine Batchsequenz länger benötigt, wird sie mit einer Fehlermeldung abgebrochen. |

Kennung bei abgeschlossener Batchsequenz zurücksetzen | Ist diese Option aktiviert, löscht der Controller die Inhalte der benutzerdefinierten Kennungen 1–4, sobald eine Batchsequenz abgeschlossen ist. |

Konfiguration

Dieses Konfigurationsfenster enthält das Batch, Ereignisse oder Informationsschritte in der Batchsequenz.

Batch, Ereignis oder Informationsschritt zufügen

Es gibt zwei Möglichkeiten, Schritte hinzuzufügen:

-

Um einen einzelnen Schritt hinzuzufügen, auf die SchaltflächeHinzufügen klicken.

-

Um mehrere Schritte hinzuzufügen, auf die Schaltfläche Hinzufügen rechtsklicken und die Anzahl der Schritte wählen, die Sie hinzufügen möchten.

-

Klicken Sie die Zufügen Taste.

Batch, Ereignis oder Informationsschritt löschen

Um einen Schritt, Ereignis oder Informationsschritt zu löschen, wie folgt vorgehen:

-

Box vor dem zu löschenden Batch, Ereignis oder Informationsschritt markieren.

-

Auf die Schaltfläche Löschen klicken.

-

Zum Bestätigen die Ja Taste im Bestätigen Fenster drücken.

Batchparameter

Ein Batch ist eine Reihe von Befestigungen mit einem definierten Pset.

Parameter | Beschreibung |

PSatz-Nummer | Anzahl des zu verwendeten Pset. |

Gruppengröße | Die Anzahl von Befestigungen mit dem gewählten Pset. |

Reparaturmodus | Aktiviert/deaktiviert. Wenn aktiviert ist der Auslöser automatisch deaktiviert bis zu einem Befestigungsfehler. Wenn der Löseauslöser freigeschaltet wird, wird der Werkzeugaulöser gesperrt. Nach dem Lösen wird der Reparatur Pset Modus aktiviert. |

Inkrementaler Batchzähler ein | IO oder NIO. Soll der Batchzähler nur bei IO Takten zählen oder auch bei NIO Takten. |

Fehler bei NIO Nr. | Die Maximalanzahl der zulässigen NIO-Verschraubungen in einem Batch. |

Reparatur Pset | Reparatur Pset wählen. |

Reparaturgrenze | Wenn eine Befestigung nicht durchgeführt wurde, wird der Reparaturgrenzwert inkrementiert. Wenn der Reparaturversuch den Reparaturzähler überschreitet ist die gesamte Batchsequenz n.i.O. |

Vom Start | Die maximale Ausführungszeit für einen Batchschritt. Falls der Batchschritt länger benötigt, wird er mit einer Fehlermeldung abgebrochen. |

Vom Festschrauben | Die maximale Ausführungszeit für einen Batchschritt vom Start der ersten Befestigung. Falls der Batchschritt länger benötigt, wird er mit einer Fehlermeldung abgebrochen. |

Ereignisparameter

Parameter | Beschreibung |

Ereignisart | Erweiterter Scan, Eingang, Ausgang, Verzögerung, einfacher Scan, Eingangsüberwachung oder Bit-Selektor. |

Erweiterter Scan

Parameter | Beschreibung |

Identifier Quelle | Protokoll, Scanner, jegliche |

Identifier Regel 1-4 | Bis zu vier Identifier-Regeln zur Bestimmung von eingehenden Identifizierungsdatensätzen. |

Informationstext | Nutzerdefinierter Text zur Anzeige auf dem Bildschirm während des erweiterten Scan Schrittes. |

Zeitüberschreitung | Falls ein erweiterter Scan länger benötigt, wird er abgebrochen. |

Eingang

Parameter | Beschreibung |

Eingangssignal | Entscheidet, auf welches Batchsequenz DI1-12-Signal gewartet wird. |

Signalflanke | Entscheidet ob der Schritt auf positive/negative/Flanken oder positive/negative Schritte reagieren soll. |

Zeitüberschreitung | Falls ein Eingangsschritt länger benötigt, wird er abgebrochen. |

Informationstext | Benutzerdefinierter Text zur Anzeige auf dem Bildschirm während des Schritts. |

Ausgang

Parameter | Beschreibung |

Ausgangssignal | Entscheidet, welche Batchsequenz DO1-8 festgelegt wird. |

Ausgangsignalmodus | Entscheidet, ob das Signal permanent oder für einen Zeitraum gesetzt wird. |

Ausgangssignalstufe | Entscheidet, ob der Ausgang High oder Low gesetzt wird. |

Ausgangssignaldauer | Erscheint, wenn der Signalmods auf Dauer gesetzt ist, und entscheidet, wie lange der Ausgang geschaltet wird. |

Verzögerung

Parameter | Beschreibung |

Verzögerungszeit | Entscheidet, wie lange das Ereignis aktiv bleibt. Kann zwischen 0,01 und 30 s eingestellt werden. |

Einfacher Scan

Parameter | Beschreibung |

Identifier Quelle | Protokoll, Scanner, jegliche |

Ziel speichern | Auf Custom ID speichern. |

Informationstext | Nutzerdefinierter Text zur Anzeige auf dem Bildschirm während des einfachen Scan-Schrittes. |

Zeitüberschreitung | Falls eine einfache Scan-Sequenz länger benötigt, wird sie mit einer Fehlermeldung abgebrochen. |

Schlüssel | Vom Anwender definierter statischer Text und mit Daten in benutzerdefinierter ID gespeichert. |

Eingangsüberwachung

Mit dem Eingangsüberwachungsschritt kann der Pegel eines digitalen Eingangs während der Batchsequenz überwacht werden. Beim Aktivieren einer Eingangsüberwachung ist sie bis zum Ende der Batchsequenz aktiv, oder bis sie deaktiviert wird.

Wenn ein Überwachungsfehler ausgelöst wird, wird ein Batchsequenzfehler aktiviert und die Sequenz wird abgebrochen.

Parameter | Beschreibung |

Überwachungsmodus | Aktiviert oder deaktiviert die Eingangsüberwachung. Beim Aktivieren einer Eingangsüberwachung ist sie bis zum Ende der Batchsequenz aktiv, oder bis sie deaktiviert wird. |

Eingangssignal | Das Eingangssignal der Batchsequenz wählen, das überwacht werden soll. Das Eingangssignal muss einem tatsächliche Eingang in der E/A-Konfiguration zugeordnet sein. |

Auslöser Fehler ein | Wenn für das Signal ein Fehler ausgelöst wird (High oder Low), wird die Batchsequenz abgebrochen und ein Batchsequenzfehler aktiviert. |

Bit-Selektor

Der Bit-Selektor-Schritt zwingt den Benutzer, ein bestimmtes Bit auszuwählen, um diesen Schritt abzuschließen.

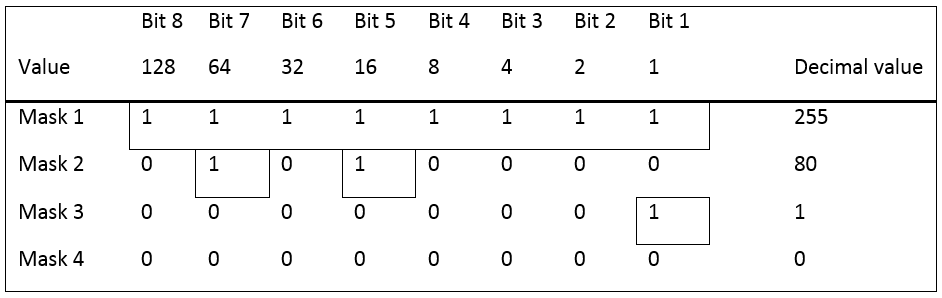

Digitaler E/A-Bit-Selektor

Die digitale Eingangsfunktion „Bit 0-3 auswählen“ muss verknüpft sein, um erkennen zu können, ob ein Bit ausgewählt wurde. Das Bit-Selektor-Ereignis setzt immer die digitale Ausgangsfunktion „Bit 0-3 entsperren“, um zu erkennen welches Bit an einem externen Gerät ausgewählt werden soll.

„Bit entsperren“ und „Bit auswählen“ werden beide binär berechnet.

Bit 0 auswählen Gewicht = 1

Bit 1 auswählen Gewicht = 2

Bit 2 auswählen Gewicht = 4

Bit 3 auswählen Gewicht = 8

Beispiel: Wenn das Ereignis zur Auswahl von Bit Nr. 7 eingestellt ist, sollten Bit 0, 1 und 2 auswählen aktiv sein, um diesen Ereignisschritt abzuschließen. (1 + 2 + 4 = 7)

Zubehörbus-Bit-Selektor

Der Zubehörbus verwendet sein eigenes Protokoll und hat nichts mit den digitalen E/As zu tun. Es muss kein „Bit auswählen“ verknüpft werden, damit der Zubehörbus-Bit-Selektor funktioniert.

Beispiel: Wenn das Ereignis zur Auswahl von Bit Nr. 7 eingestellt ist, zeigen die Anzeige-LEDs des Selektors an, welches Bit ausgewählt werden muss, nämlich das Bit an Position Nummer 7.

Parameter | Beschreibung |

Angefordertes Bit | Wählen Sie aus, welches Bit der Bediener auswählen soll, um mit dem Schritt fortzufahren. Es können bis zu 8 verschiedene Bits ausgewählt werden. (Diese Bits sind unabhängig von den Einstellungen in der Konfiguration und führen bei Auswahl keine sonstigen Befehle aus.) |

Identifier Quelle | Wählen Sie aus, aus welcher Quelle das Signal vom digitalen E/A oder Zubehörbus stammen soll. |

Informationsparameter

|

Parameter |

Beschreibung |

|

Informationstext |

Nutzerdefinierter Text zur Anzeige auf dem Bildschirm während des Informationsschrittes. |

|

Informationstransitionsmodus |

Dieser Parameter definiert, wie der Informationsschritt beendet wird. Er kann nach einer bestimmten Zeit zum nächsten Schritt schalten oder nach dem Drücken der OK Taste. |

|

Informationstransitionszeit |

Im Transsitionsmodus kann die Zeit eingegeben werden. |

|

Summerfrequenz |

Die Frequenz des Summers. |

|

Summerdauer |

die Dauer des Summers - auf Null wenn kein Summer benötigt wird. |

Identifikatoren

Kennungen werden einerseits zum Speichern wichtiger Informationen, wie etwa der Bediener-ID und Seriennummern für die einzelnen Ergebnisse, verwendet und andererseits zur Auswahl der nächsten Aufgabe für die Steuerung.

Identifizierungsdatensätze können über Open Protocol, Feldbus oder einen Scanner in die Steuerung eingegeben werden.

Der eingegebene/gescannte Wert wird den vordefinierten Kennungen entsprechend validiert und wenn die Steuerung eine Übereinstimmung findet, führt sie die Aktion dieser Kennung aus.

Eingegeben/gescannte Daten können auf mehrere Arten verwendet werden:

Rückverfolgbarkeit und Produktionsüberwachung (Bediener-ID, Unter benutzerdefinierter ID speichern und ID speichern)

Arbeitskontrolle (PSatz wählen, Verifizierungsprogramm und Gruppensequenz)

Nutzerzugangskontrolle (Login).

Zum Konfigurieren der Verwendung eingegebener/gescannter Werte muss der Nutzer die Kennungsregeln einrichten. Diese Regeln versuchen zuerst den ankommenden Identifizierungsdatensatz zu validieren (Scannereingang). Wenn der ID-Datensatz von der Regel validiert wird, wird eine Aktion im System ausgelöst.

Scanner

Ein Scanner kann über USB oder einen seriellen Anschluss am Controller angeschlossen werden.

Der USB Scanner muss Folgendes enthalten:

USB HID Schnittstelle (Tastatur)

Englische-US Tastaturschnittstelle

MTF6000 bietet die Möglichkeit den Scanner über USB HID (als Tastatur) und RS232 anzuschließen. Es ist möglich jeglichen Scanner mit solchen Schnittstellenmöglichkeiten zu verwenden. Das System kann Datensätze mit bis zu 512 Zifern verarbeiten.

Erstellen eines Stationsbarcodes

Zur Gewährleistung der Nachverfolgbarkeit zwischen Verschraubung und Messung kann ein Stationsbarcode mit Informationen zu Werkzeug, Drehmoment, Steuerungs-ID usw. erstellt werden. Dieser Stationsbarcode wird automatisch in der MTF6000 generiert, wenn ein Prüfprogramm ausgewählt ist und im Steuerungsdisplay angezeigt wird. Wenn sich die Steuerung außerhalb der Reichweite des Qualitätsprüfers befindet, kann in ToolsTalk MT manuell ein Stationsbarcode erstellt, ausgedruckt und neben der Station platziert werden, sodass der Barcode von der IAM QA-Steuerung gescannt werden kann. Die Werte im Stationsbarcode werden zusammen mit dem Messergebnis gespeichert, um die Nachverfolgbarkeit zwischen Verschraubung und Messergebnis zu erreichen.

Klicken Sie in der Identifikator-Listenansicht auf Barcode, um den Stationsbarcode zu erstellen. Da der Stationsbarcode manuell in ToolsTalk MT eingegeben wird, findet keine Plausibilitätsprüfung der Werte statt. Die Verschraubung muss also nicht mit einer MTF6000-Steuerung durchgeführt werden, die Werte werden trotzdem in der IAM QA-Steuerung gespeichert.

Einen Identifier hinzufügen

Um einen Identifier zuzufügen, wie folgt vorgehen:

-

Auf das Symbol Identifier in der Menüleiste klicken. Der Arbeitsbereich zeigt eine Liste aller derzeitigen Identifier.

-

Klicken Sie auf die Schaltfläche Hinzufügen. Das Fenster Erstellen wird geöffnet.

-

Identifier-Nummer und -Name eingeben.

-

OK Taste klicken.

Es wird ein neuer Identifier an der gewählten Nummer hinzugefügt, und die Liste wird aktualisiert.

Einen Identifier löschen

Zum Löschen eines Identifier die folgenden Schritte ausführen:

-

Für jeden zu löschenden Identifier das Kästchen in der linken Spalte im Arbeitsbereich markieren.

-

Klicken Sie die Löschen Taste.

-

Löschen im Fenster Bestätigen .

Die gewählten Identifier werden entfernt und die Liste aktualisiert.

Identifier kopieren

Um einen Identifier zu kopieren, wie folgt vorgehen:

-

Rechts auf den Identifier klicken, von dem Sie kopieren möchten.

-

Copy wählen.

-

Rechts auf den Identifier klicken, in den Sie kopieren möchten.

-

Einfügen wählen.

-

Zum Bestätigen die Ja Taste im Bestätigen Fenster drücken.

Allgemeine Einstellungen

|

Parameter |

Beschreibung |

|

Bezeichnung |

Identifierbezeichnung. |

|

Identifizierungsdatensatz (String) |

Der eingestellte Datensatz. Der Enter/Scan (Eingabe/Scan) Taster kann zum manuellen Eingeben eines Barcodes verwendet werden. |

Validierung

Mit den Validierungseinstellungen wird geprüft, ob die Regel für einen eingehenden ID-Datensatz gelten. Wenn die Regel zutrifft, führt der Controller die Regelaktionen durch.

Es ist möglich, 1 bis 64 Zeichen des Datensatzes auszuwählen, um mit einem gegebenen Text zu vergleichen.

Beispiel:

Übereinstimmung Teil-> 1-3, 9-10

Übereinstimmung Datensatz-> SNPDL

Datensatz 1-> SNP12345DL -> Übereinstimmung (Bit 1-3 ist SNP und Bit 9-10 ist DL)

Datensatz 2-> SNPDL12345 -> Keine Übereinstimmung (Bit 1-3 ist SNP aber Bit 9-10 ist 34)

Ab der Firmware-Version 1.15.0 kann eine Alles akzeptieren-Validierung hinzugefügt werden. Legen Sie die Länge auf 0 fest und lassen Sie Übereinstimmung Teil und Übereinstimmung Text leer. Erstellen Sie höchstens eine Alles akzeptieren-Validierung auf der gleichen Steuerung.

Parameter | Beschreibung |

Identifizierungsdatensatz Länge | Länge des ID-Datensatzes. Wird automatisch eingestellt, wenn die Taste Eingeben/Scannen und dann die Taste OK gewählt wird. |

Übereinstimmungsteil | Positionen im Identifizierungsdatensatzes. Die Auswahl wird in einem separaten Fenster getroffen. |

Übereinstimmung Datensatz | Ziffern die mit dem Datensatz für das Teil übereinstimmen. |

Konfiguration

Bei allen Identifizierungsaktionen außer für die Anmeldung können bis zu 100 Zeichen in jeder benutzerdefinierten ID gespeichert werden. Dieser Datensatz wird dann den Ergebnisdaten der Verschraubung hinzugefügt.

Es gibt vier spezielle ID Slots die der Nutzer mit Text füllen kann. Jede ID besitzt zwei Felder, Schlüssel und Format. Der Schlüsselwert ist ein statischer Text der während der Identifierkonfiguration eingegeben werden kann. Das Wertfeld wird gefüllt, wenn gescannt wird. Die Wertformateinstellung entscheidet welche Daten in das Feld eingegeben werden, und definiert die Anzahl und Reihenfolge der zu wählenden Bits.

Parameter | Beschreibung |

Aktionsart | ID speichern

VProg auswählen |

Beibehalten bis ersetzt |

|

ID speichern

Die ID Speicher Aktion kann nur in einer Batchsequenz genutzt werden.