ToolsTalk MT (9.4.0)

Software

Reglamento general en materia de protección de datos (GDPR)

Este producto ofrece la posibilidad de procesar información personal identificatoria como el nombre de usuario del sistema, su función y su dirección IP. El propósito de esa función de procesamiento podría ser mejorar el control de calidad a través de la trazabilidad y de una adecuada gestión de los accesos.

Si decide procesar datos personales, deberá conocer y cumplir las normas sobre protección de datos personales aplicables, incluyendo el GDPR en la UE así como cualesquiera otras leyes, directivas y reglamentos que sean de aplicación. Atlas Copco no será en ningún caso responsable del uso que usted realice del producto.

Responsabilidad

Muchas circunstancias del entorno de trabajo pueden afectar al proceso de apriete y requerir la validación de los resultados. En cumplimiento de las normas y/o reglamentación aplicables, le solicitamos que compruebe el par instalado y la dirección de giro después de cualquier circunstancia que pueda afectar al resultado del apriete. Ejemplos de este tipo de circunstancias son, aunque sin limitarse a ellos:

Instalación inicial del sistema de mecanizado

Cambio del lote de piezas, perno, lote de tornillo, herramienta, software, configuración o entorno

Cambio de conexiones neumáticas o eléctricas

Cambio en la ergonomía, procesos, procedimientos o prácticas de control de calidad

cambio de operador

Cualquier otro cambio que influya en el resultado del proceso de apriete

La comprobación debería:

Asegurar que las condiciones de la junta no hayan cambiado debido a las circunstancias influyentes.

Realizarse después de la instalación inicial, un mantenimiento o la reparación del equipo

Realizarse al menos una vez por cada turno o con otra frecuencia adecuada

Descripción de la configuración

Introducción a ToolsTalk MT

El sistema MicroTorque es la gama de atornillado Atlas Copco para aplicaciones de par bajo.

ToolsTalk MT es un paquete de software para ordenador fácil de programar, que permite supervisar en tiempo real los controladores MicroTorque y que incluye:

-

Procedimiento de sujeción de tornillos multietapa con control de ángulo y par.

-

Secuencias de etapas de apriete de tornillos de programación flexible.

-

Documentación detallada de datos de procesos multietapa, control de ángulo y par de apriete.

-

Comunicación multipunto vía USB para configuraciones de parámetros, lectura de gráficos y comunicación de datos del proceso.

Protección con contraseña ToolsTalk MT

Necesita derechos administrativos en el ordenador para habilitar o deshabilitar la protección con contraseña Tools Talk MT. No son necesarios los derechos administrativos para cambiar la contraseña una vez se ha habilitado la autenticación.

Cuando inicia ToolsTalk MT con la protección con contraseña habilitada, se encuentra en Modo solo lectura.

Encuentre y haga clic derecho en ToolsTalk MT en el menú Inicio y seleccione Ejecutar como administrador.

Seleccione Sí en la ventana Control de cuenta de usuario.

En ToolsTalk MT, seleccione el icono Usuario

.

.En Ajustes del usuario seleccione ToolsTalk MT con protección con contraseña y seleccione CONFIGURAR CONTRASEÑA.

En Ajustes de autenticación, introduzca una contraseña (mínimo de 4 caracteres) y seleccione Aceptar.

En Ajustes del usuario seleccione Aceptar. Ahora ya ha iniciado sesión en Modo de edición.

Vaya a EDITAR y seleccione Cerrar sesión para volver a Modo solo lectura.

Preselección

En ToolsTalk MT, los programas de apriete se denominan Preselecciones. Una preselección puede estar compuesta de diferentes pasos. Todos los pasos cuentan con un control de velocidad preciso y distintas opciones de supervisión del ángulo y el par.

Programa de comprobación

Un programa de comprobación es un tipo único de programa de apriete utilizado para comprobar la herramienta durante las comprobaciones de par.

Secuencia de lote

La secuencia de lotes es una forma de agrupar y aumentar el control sobre el flujo de trabajo de apriete. Una secuencia de lotes puede ser una lista de lotes, eventos o fases de información que el controlador puede ejecutar en orden secuencial. La secuencia de lotes puede interactuar con el operador mediante instrucciones en pantalla y con el uso de equipamiento externo, por ejemplo, de PLC o escáneres.

Lote

Un lote se define como el número de veces que debe ejecutarse una preselección.

Evento

Un evento es una forma de controlar el entorno, establecer una salida, esperar una entrada, supervisar el nivel de una entrada, establecer un retardo y recoger datos de los escáneres.

Información

La fase de información puede utilizarse para informar y guiar al operario.

Selección de trabajo (seleccionar fuente)

El sistema puede seleccionar el trabajo, es decir las preselecciones y las secuencias de lotes, de cuatro maneras distintas:

Protocolo (Tools Talk MT + Atlas Copco Open Protocol)

E/S digital

Escáner (Código de barras/RFID)

Controlador

Fieldbus

Manejo de resultados

Después de cada apriete y medición, se generan datos de resultados que se almacenan en la memoria del controlador. Se pueden almacenar hasta 100 000 resultados y 1000 gráficos en el controlador de apriete, y se pueden almacenar hasta 10 000 resultados y gráficos en el controlador de medición.

Cuando se alcanza el número máximo de resultados, el resultado más reciente sobrescribirá el resultado más antiguo.

Es posible recoger números de serie y datos de producción mediante los escáneres y almacenarlos con los resultados para aumentar la trazabilidad y permitir una mejora continua.

Los resultados pueden exportarse desde el controlador mediante la red de comunicaciones (Ethernet o USB) o mediante extracción manual con una unidad USB.

Para aumentar la trazabilidad y la supervisión de la producción, el MTF 6000 puede conectarse a ToolsNet 8.

Interfaz del usuario

La siguiente imagen muestra la ventana principal cuando se conecta a un controlador. Los iconos pueden variar dependiendo de las IAM conectadas.

A | Administrar conexiones |

B | Prog y Programa de comprobación |

C | Secuencia de lote |

D | Identificadores y generación de código de barras de estación |

E | Configuraciones |

F | Análisis |

G | Resultados de etapa/resultados/Eventos |

H | Ajustes de la herramienta |

I | Parámetros del controlador |

J | Ajustes de E/S digital y contraseña |

K | Fieldbus |

L | Ajustes de transductor |

M | Deshacer todos los cambios |

N | Guardar cambios en el controlador. En modo offline, los cambios se guardan en un archivo. |

O | Seleccione cómo visualizar las ventanas abiertas: horizontal, vertical o una sola ventana. |

P | Ajustes del usuario. |

Q | Ayuda |

N | Versión de software de ToolsTalk MT |

S | TN muestra si el controlador está conectado a ToolsNet 8. |

T | Advertencia/información si hay una nueva ToolsTalk MT disponible para descargar |

U | Mensaje de pista |

V | Tipo de evento activo |

W | Texto de evento activo |

Cómo empezar

Arranque del controlador

Conecte la PSU al controlador y compruebe que está encendida. Si está utilizando un QA o Estación de apriete, ponga en marcha la unidad pulsando el botón en la batería.

Inicio de ToolsTalk MT

Arranque ToolsTalk MT con el icono situado en el escritorio del ordenador o con el acceso directo en el menú del programa.

Menú de administración de conexiones

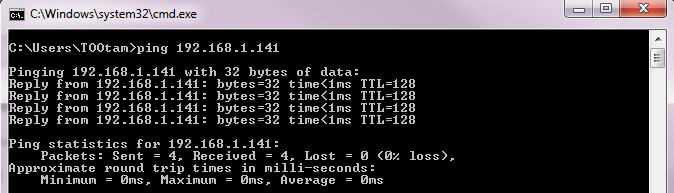

Se puede conectar a un controlador de diferentes maneras:

USB

Puerto de serie (solo disponible para MTF 400 y G4)

Ethernet (solo disponible para MTF 6000 y ACTA MT4)

Los controladores conectados a través de Ethernet pueden guardarse como favoritos.

Offline

En modo offline ToolsTalk MT se conecta a un dispositivo virtual. Todas las funciones tienen la misma funcionalidad que cuando se conectan a un controlador real.

Se pueden exportar e importar archivos sin conexión del controlador a través de la unidad flash USB o a través de ToolsTalk MT.

Guarde todos los cambios realizados mientras trabaja en modo offline haciendo clic en el botón Guardar.

No es posible conectarse virtualmente a un controlador de QA, solo realizar un apriete.

Actualización de la red

Con la actualización de la red podrá actualizar el firmware y las configuraciones (Pset, secuencia de lotes e identificadores) de varios controladores en toda la red de una sola vez. Ya no será necesario actualizar los controladores uno por uno siempre que estén conectados a la red. Esta función solo es compatible con IAM Smart Automation.

Al utilizar la actualización de red, la nueva configuración eliminará y sobrescribirá todos los Psets, secuencias de lotes e identificadores existentes.

Ajustes

Prog y Programa de comprobación

En ToolsTalk MT, los programas de apriete se denominan Preselecciones.

Las preselecciones se establecen en la herramienta que está conectada al controlador cuando se crea la preselección. Si hay otra herramienta conectada cuando se activa la preselección, aparecerá un mensaje que indicará que la preselección no funcionará.

- Introducción a la lista de preselecciones

- Añadir un Prog/programa de comprobación.

- Borrar una preselección

- Copiar preselección

- Configurar una nueva Pset

- Por ejemplo, estrategia de apriete en tres etapas

- Añadir preselección con programación rápida en el controlador

- Ventana de preselecciones

- Definiciones clave de apriete

- Configuración general

- Configurar preselección

- Programa de comprobación

Introducción a la lista de preselecciones

Cada línea representa una preselección. Las columnas contienen la siguiente información:

Marque la casilla para seleccionar la Pset

Número

Nombre, un nombre definido por el usuario

N.º de fase.

Último cambio

Modelo de herramienta, el modelo de la herramienta con la que funcionará la preselección

Ajuste

Activo

Es posible ordenar la lista haciendo clic en el encabezado de cada columna.

Añadir un Prog/programa de comprobación.

Para añadir un Prog, realice los pasos siguientes:

Haga clic en el icono Prog de la barra de menú. En el área de trabajo se muestra una lista de todos los Prog actuales.

Haga clic en el botón Añadir. Se abre la ventana Crear Prog

Introduzca el número y el nombre del Prog

Haga clic en el botón OK

Se añade un Prog nuevo y la lista se actualiza.

Borrar una preselección

Para eliminar una o varias Psets, realice los siguientes pasos:

-

Haga clic en el icono Preselección de la barra de menú. En el área de trabajo se muestra una lista de todas las preselecciones actuales.

-

Para cada una de las preselecciones que desee borrar, marque la casilla de verificación de la columna de la izquierda del área de trabajo.

-

Haga clic en el botón Eliminar.

-

Confirme la eliminación en la ventana de Confirmación.

Las preselecciones seleccionadas se eliminan y la lista se actualiza.

Copiar preselección

Para copiar una preselección realice los pasos siguientes:

-

Haga clic con el botón derecho en la Pset desde la que desea copiar.

-

Seleccione Copiar.

-

Haga clic con el botón derecho en la Pset en la que desea copiar.

-

Para confirmar, pulse el botón Sí de la ventana de Confirmación.

Configurar una nueva Pset

El flujo de trabajo básico cuando se programa una preselección en ToolsTalk MT está formado por las siguientes etapas:

-

Abra la ventana Preselecciones.

-

Haga clic en Añadir.

-

Seleccione un número de preselección y un nombre de preselección.

Haga clic en el botón OK

La preselección aparecerá en la lista de preselecciones.

-

Haga doble clic en la Pset para abrir la ventana Pset o márquela y pulse Abrir.

-

Introduzca los ajustes generales.

-

Añada las etapas de la Pset. Esta es la configuración más habitual para aplicaciones estándar de apriete de tornillos:

-

Etapa de engrane de la rosca

-

Etapa de ángulo

-

Fase del par.

-

-

Pulse el botón Expandir todos o haga doble clic en una etapa.

-

Establezca el tipo de cada uno de los pasos y configure los parámetros de los mismos.

-

Haga clic en el botón Guardar para guardar los ajustes en el controlador.

Por ejemplo, estrategia de apriete en tres etapas

-

Localización de la rosca.

-

Aproximación hasta que la cabeza del tornillo toca la pieza de trabajo.

-

Sujeción de la junta.

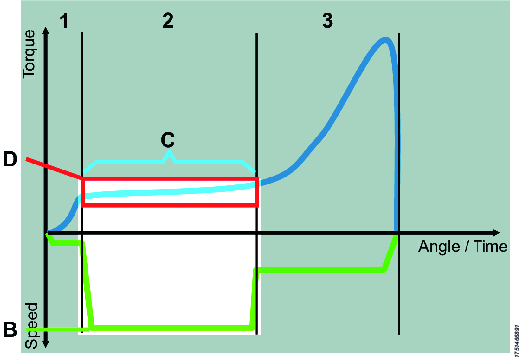

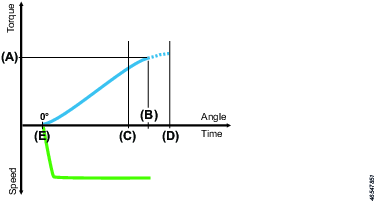

Etapa 1: Localización de la rosca

Primero use el paso de engrane de la rosca para localizarla.

|

B - Baja velocidad, 100-150 rpm. C - Transición a la etapa siguiente a par elevado cuando el tornillo entra en la rosca |

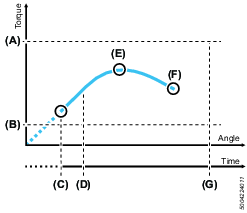

Etapa 2: Aproximación

Utilice la fase de ángulo para aproximar el tornillo.

| B - Alta velocidad C - Transición a la siguiente etapa en ángulo, que corresponde a la longitud de la rosca antes de que la cabeza del tornillo toque la pieza de trabajo. D - Ventana de par para supervisar la aproximación y alertar de fallos, p. ej., rosca dañada Es importante que el incremento de ángulo se detenga antes de que la cabeza del tornillo toque la pieza de trabajo, de lo contrario puede provocar sobreaprietes ya que puede que la herramienta no pueda interrumpir la operación a tiempo. |

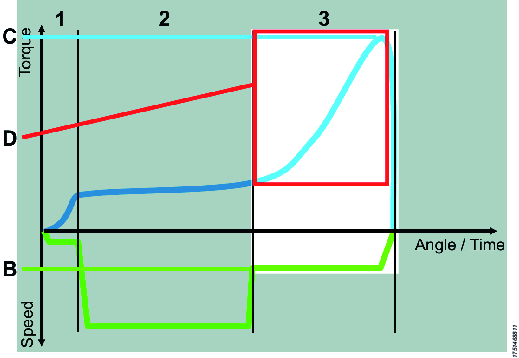

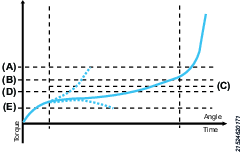

Etapa 3: Sujeción de la junta

Utilice la fase de par para sujetar la junta.

|

B - La velocidad con la que se ha configurado la herramienta. C - La unión finaliza cuando se alcanza el par objetivo. D - Ventana de ángulo desde el nivel del par para supervisar la sujeción y alertar de fallos, p.ej. pieza de trabajo rota o falta de arandela |

Añadir preselección con programación rápida en el controlador

Es posible añadir un Prog utilizando el controlador, consulte la Guía de configuración de MTF 6000.

Ventana de preselecciones

|

Objeto GUI |

Descripción |

|

Cambiar tipo de herramienta |

Sólo disponible en modo offline. |

|

Botón de prueba. |

Abre una ventana que le permite iniciar, detener y reiniciar la preselección activa |

|

Botón de activación |

Establece la preselección actual como la activa en el controlador. La Fuente seleccionada debe ser Protocolo/ToolsTalk MT. |

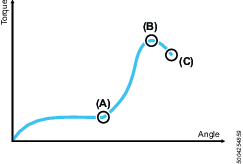

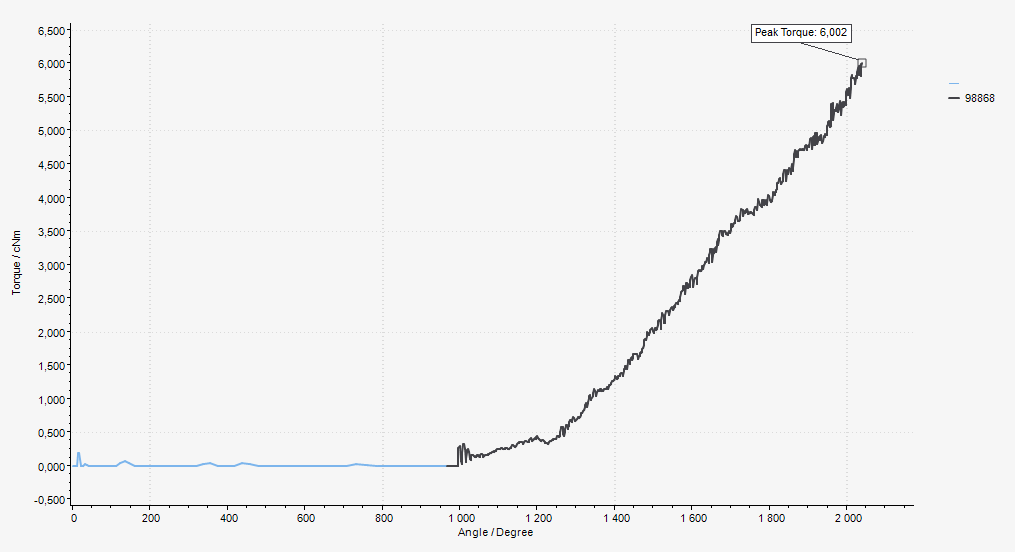

Definiciones clave de apriete

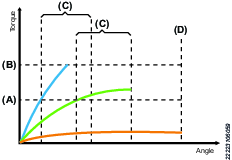

Se debe aproximar el tornillo hasta que la cabeza toque la pieza de trabajo en el punto de asentamiento (A). A continuación, se debe apretar el tornillo hasta alcanzar el par final (C); esto coincide normalmente con el par pico (B), aunque, en algunos casos, el par final es más bajo.

El ángulo de sujeción (D) y el par de sujeción (E) se miden entre el punto de asentamiento y el par pico.

A | Punto de asentamiento |

B | Par pico |

C | Par final |

D | Ángulo de sujeción |

E | Par de sujeción |

Configuración general

Parámetro | Descripción |

Nombre Pset | Se muestra en la lista de preselecciones. El nombre de la preselección se almacena con el resultado y se mostrará en la vista de resultados del controlador. |

Revisión de preselección | Número de revisión de la preselección. |

Preselección creada | Fecha de creación de la preselección. |

Preselección modificada | Fecha de la última modificación de la preselección. |

Nombre de herramienta configurada | El tipo de herramienta a la que la preselección estaba vinculada (tipo de modelo en texto). |

Tiempo total mínimo | Tiempo mínimo que debe ejecutarse un apriete para validarse como apriete. |

Tiempo total máximo | Tiempo máximo que debe ejecutarse un apriete para validarse como apriete. |

Ángulo total mínimo | Número mínimo de grados que la herramienta debe girar durante un apriete. |

Ángulo total máximo | Número máximo de grados que la herramienta debe girar durante un apriete. |

Par de gatillo perdido | Aparecerá un error si se libera el botón de la herramienta después de haber superado el valor del Par de gatillo perdido, pero antes de que se complete el apriete. |

Etapa inicio gráfico | Número de la etapa desde la que se inicia el gráfico. |

Regulación del par | Ajuste de la calibración del par para esta preselección. El controlador multiplica el par medido con el factor «(1,0 – Ajuste del par)». Por lo tanto, un ajuste del par positivo aumenta el par aplicado. El ajuste del par puede ser +/-0,1 |

Etapa de inicio de intervalo de ángulo | Define a partir de qué etapa se empezará a medir el ángulo de resultado. |

Etapa de parada de intervalo de ángulo | Define a partir de qué etapa dejará de medir el ángulo de resultado. |

Intervalo de ángulo mín. | Número de grados mínimo que la herramienta debe girar entre la etapa de inicio y parada del intervalo de ángulo. |

Intervalo de ángulo máx. | Número de grados máximo que la herramienta tiene permitido girar entre la etapa de inicio y parada del intervalo de ángulo. |

Punta solicitada | Desactiva la herramienta si el selector de puntas del bus de accesorios no coge la punta solicita. Si no está conectado ningún selector de puntas del bus de accesorios, la herramienta se desactivará de todas formas. Si está ajustado en Ninguno, el parámetro no está activado. |

Etapa de informe final | Define qué etapa de apriete de una preselección debe informar del par final en el resultado. Normalmente se trata de la última etapa en una preselección, pero a veces puede ser otra etapa más. |

Par de informe final | Decide si la etapa de informe final debe incluir el par pico, final o de sujeción. |

Ángulo de informe final | Decide si la etapa de informe final debe incluir la etapa, el ángulo de apriete o de sujeción. |

Etapa de arranque del ángulo del punto de asiento final | Determina a partir de qué paso se debe calcular el parámetro del resultado del ángulo del punto de asiento final. |

Detección de deslizamiento de la punta | (Función con licencia) El deslizamiento de la punta es una función que sirve para detectar si la punta se desliza fuera de la junta. Es una señal de que la punta o la cabeza del tornillo están dañadas. Si la punta se desliza durante una Etapa de control de asentamiento o durante una Supervisión del asentamiento del par y el deslizamiento de la punta está desactivado, puede detectarse erróneamente un asentamiento. |

Detección de rosca dañada | (Función con licencia) Detectará si las roscas del tornillo están dañadas. |

Reapriete de herramienta | Parámetro de reapriete definido por Pset que puede omitir los ajustes de controlador global para reapriete.

|

Configurar preselección

El panel de configuración incluye las etapas de la preselección.

Añadir etapas

Existen dos maneras de añadir etapas:

Para añadir una sola etapa, haga clic en el botón Añadir.

Para añadir varias etapas, haga clic con el botón derecho en el botón Añadir y seleccione el número de etapas que desea añadir.

Borrar una etapa

Para eliminar una o varias etapas, siga este procedimiento:

Marque la casilla de verificación correspondiente a las etapas que desea eliminar.

Haga clic en el botón Eliminar.

Haga clic en el botón Sí de la ventana de Confirmación.

- Etapa de engrane de la rosca

- Etapa de ángulo

- Etapa de par

- Etapa de supervisión del asiento del par

- Seating control step (Etapa de control de asiento):

- Etapa de control de fricción

- Etapa de entrada digital

- Etapa de salida digital

- Etapa de engranaje inteligente

- Smart Torque Seating Monitoring (Smart TSM)

- Smart Seating Control Step (Smart SCS)

- Aflojamiento

- Recogida de tornillo

- Vista personalizada

Etapa de engrane de la rosca

La etapa de engranaje de la rosca se utiliza para facilitar el engranaje del tornillo, normalmente a rpm bajas (100-150 rpm). Esta etapa finaliza al alcanzar el par o el ángulo de transición. Si el ángulo de transición se configura en infinito, la etapa se puede terminar solo al alcanzar el par de transición o se abortará si se alcanza el tiempo máximo.

Parámetro | Descripción |

Velocidad | La velocidad de la herramienta se programa dentro del rango válido. |

Par de transición (A) | La etapa se considera finalizada cuando el par de la etapa alcanza el par de transición. |

Ángulo transición (B) | La etapa se considera finalizada cuando el ángulo de la etapa alcanza el ángulo de transición. |

Sentido | Dirección de apriete: hacia la derecha o hacia la izquierda. Utilice la configuración hacia la derecha para un apriete normal. |

Aspiración habilitada | Salida digital para encender una bomba de vacío externa. |

Cambio de velocidad rápido | Permite cambiar rápidamente entre velocidades bajas y altas. Si se activa, se puede conseguir una estimación del par más precisa de las herramientas controladas en el momento, en un rango de tiempo más amplio. Esto se aplica en la transición de la etapa actual y la etapa siguiente. |

Retardo del arranque de la etapa (E) | Retardo del gatillo para iniciar la herramienta. |

Tiempo mínimo de la etapa (C) | Ajuste de tiempo mínimo para la etapa. Si no se alcanza, el controlador mostrará un mensaje de error. |

Tiempo máximo de la etapa (D) | Ajuste de tiempo máximo para la etapa. Si se excede, el controlador mostrará un mensaje de error. |

Etapa de ángulo

La etapa de ángulo sirve para aproximar el tornillo durante un número de revoluciones determinado, la mayoría de las veces a rpm altas. Esta etapa termina cuando se alcanza el objetivo de ángulo.

A | Par máximo |

B | Par mínimo |

C | Inicio de etapa |

D | Tiempo mínimo de la etapa |

E | Par pico |

F | Ángulo objetivo/Par final |

G | Tiempo máximo de la etapa |

Parámetro | Descripción |

Velocidad | La velocidad de la herramienta se programa dentro del rango válido. |

Ángulo objetivo (F) | El ángulo que debe alcanzarse para completar la etapa con éxito. |

Sentido | Utilice la configuración hacia la derecha para un apriete normal. |

Aspiración habilitada | Salida digital para encender una bomba de vacío externa. |

Cambio de velocidad rápido | Permite cambiar rápidamente entre velocidades bajas y altas. Si se activa, se puede conseguir una estimación del par más precisa de las herramientas controladas en el momento, en un rango de tiempo más amplio. Esto se aplica en la transición de la etapa actual y la etapa siguiente. |

Par mínimo (B) | El par no debe ser inferior al par mínimo establecido durante la etapa. Si el par cae por debajo de ese mínimo, el destornillador se detendrá y el controlador mostrará un mensaje de error. Si el par mínimo se ajusta por encima de 0 cNm, añada una etapa antes de la etapa de ángulo para alcanzar el par establecido antes de que comience la etapa de ángulo. |

Par máximo (A) | El valor de par máximo no debe excederse durante la etapa. Si se alcanza el par máximo, el impulsor se detendrá y el controlador mostrará un mensaje de error. |

Retardo del arranque de la etapa | Retardo del gatillo para iniciar la herramienta. |

Tiempo mínimo de la etapa (D) | Ajuste de tiempo mínimo para la etapa. Si no se alcanza, el controlador mostrará un mensaje de error. |

Tiempo máximo de la etapa (G) | Ajuste de tiempo máximo para la etapa. Si se excede, el controlador mostrará un mensaje de error. |

Etapa de par

La etapa de par se utiliza para el apriete final del tornillo y para asegurar que se alcanza el par correcto.

A | Par máximo |

B | Par objetivo |

C | Par mínimo |

D | Límite de par de rescisión |

E | Gatillo de ángulo de apriete |

F | Ángulo de apriete |

G | Ángulo mín. |

H | Ángulo máx. |

Parámetro | Descripción |

Velocidad | La velocidad de la herramienta se programa dentro del rango válido. |

Par objetivo (B) | el par objetivo de la junta. También es el par pico y final de la etapa. |

Dirección | utiliza la configuración en el sentido de las agujas del reloj para una tensión normal. |

Aspiración habilitada | Salida digital para encender una bomba de vacío externa. |

Par mínimo (C) | Si el valor de par mínimo no se ha alcanzado, el controlador mostrará un mensaje de error. |

Par máximo (A) | En esta etapa no se puede superar el valor del par máximo. Si se alcanza el par máximo, la herramienta se detendrá y el controlador mostrará un mensaje de error. |

Límite de par de rescisión (D) | Este parámetro establece un nivel inferior para el par en este paso. Si el par, en algún momento, cae por debajo de este límite, se detendrá el apriete con un mensaje de error. |

Ángulo mín. (G) | el ángulo que se debe haber alcanzado al terminar esta etapa. |

Ángulo máximo (H) | este ángulo no debe superarse antes de alcanzar el par objetivo. |

Retardo del arranque de la etapa | Retardo del gatillo para iniciar la herramienta. |

Tiempo mínimo de la etapa | Tiempo mínimo para la etapa. Si no se alcanza, el controlador mostrará un mensaje de error. |

Tiempo máximo de la etapa | Tiempo máximo para la etapa. Si se excede, el controlador mostrará un mensaje de error. |

Gatillo de ángulo de apriete (E) | Una vez alcanzado el valor del gatillo de ángulo de apriete, se iniciará el contador de ángulo para esta etapa. |

Ángulo de apriete mínimo | El ángulo de apriete debe exceder el ángulo de apriete mínimo para que el apriete sea correcto. |

Ángulo de apriete máximo (G) | El valor de ángulo de apriete máximo (E) no debe excederse durante esta etapa. Si se alcanza ángulo de apriete máximo, la herramienta se detendrá y el controlador mostrará un mensaje de error. |

Etapa de supervisión del asiento del par

Esta es una etapa de par con supervisión adicional de asiento. Cuando no se encuentra un asiento se activa un error de apriete. También es posible recoger datos de par de sujeción y de ángulo de sujeción. La etapa de supervisión de asiento de par tiene un par objetivo determinado e incluye detección de asiento.

Parámetro | Descripción |

Velocidad | La velocidad de la herramienta se programa dentro del rango válido. |

Par objetivo | el par objetivo de la junta. |

Desplazamiento del ángulo de asiento | Ventana de ángulo para el cálculo del punto de asiento desde el punto de activación del gradiente. |

Punto de activación del gradiente | El nivel de par cuando la herramienta detecta que la cabeza del tornillo ha tocado la pieza de trabajo. Este es el punto final delDesplazamiento del ángulo de asiento. |

Aspiración habilitada | Salida digital para encender una bomba de vacío externa. |

Par mínimo | Si el par total está por debajo del par mínimo, se mostrará un mensaje de error. |

Par máximo | En esta etapa no se puede superar el valor del par máximo. Si se alcanza el par máximo, el impulsor se detendrá y el controlador mostrará un mensaje de error. |

Límite de par de rescisión | Este parámetro establece un nivel inferior para el par en este paso. Si el par, en algún momento, cae por debajo de este límite, se detendrá el apriete con un mensaje de error. |

Ángulo mín. | el ángulo que se debe haber alcanzado al terminar esta etapa. Si no se alcanza, el controlador mostrará un mensaje de error. |

Ángulo máx. | El ángulo que se debe haber superado al terminar esta etapa. Si se excede, el controlador mostrará un mensaje de error. |

Par de sujeción mínimo | El par de sujeción mínimo puede utilizarse para detectar anomalías en las juntas. |

Par de sujeción máximo | El par de sujeción máximo puede utilizarse para detectar anomalías en las juntas. |

Ángulo de sujeción mínimo | El ángulo de sujeción mínimo puede utilizarse para detectar anomalías en las juntas. |

Ángulo de sujeción máximo | El ángulo de sujeción máximo puede utilizarse para detectar anomalías en las juntas. |

Retardo del arranque de la etapa | Retardo del gatillo para iniciar la herramienta. |

Tiempo mínimo de la etapa | Tiempo mínimo para la etapa. Si no se alcanza, el controlador mostrará un mensaje de error. |

Tiempo máximo de la etapa | Tiempo máximo para la etapa. Si se excede, el controlador mostrará un mensaje de error. |

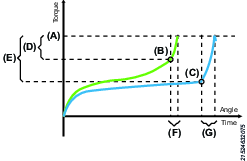

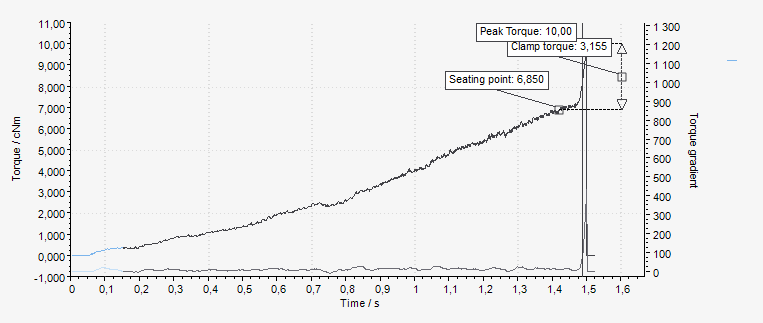

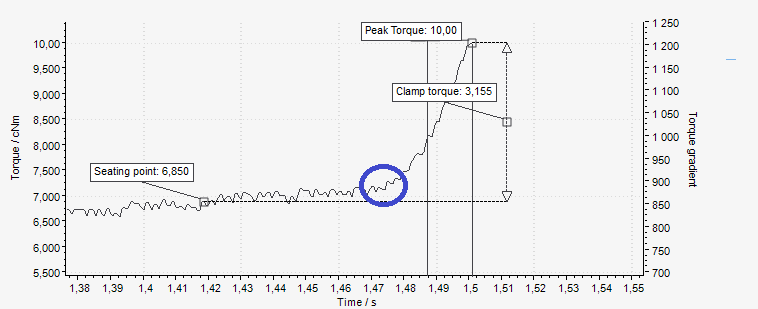

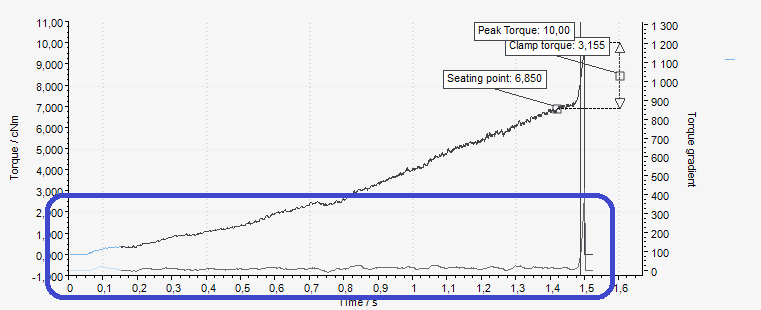

Seating control step (Etapa de control de asiento):

Esta etapa es indicada para juntas con una mayor fricción de aproximación, como corte de roscas, tornillos autorroscantes o juntas con cargas laterales de piezas desalineadas.

Es frecuente en este tipo de aplicaciones, aunque hay variaciones entre una y otra junta. El objetivo principal de esta etapa es eliminar los tornillos flotantes y aplicar el mismo par de sujeción o el mismo ángulo de sujeción a todas las juntas, aunque sean juntas distintas. La etapa supervisa el gradiente del par de sujeción sobre el ángulo de sujeción y puede detectar donde asienta el tornillo, es decir, el punto donde la cabeza del tornillo entra en contacto con la superficie de la junta. Desde el punto de asiento se aplica el ángulo o el par configurado. El par o ángulo total puede variar de un apriete a otro, pero para comprimir la junta siempre se empleará la misma cantidad de par de sujeción.

El método funciona como sigue:

Un nivel de par, el punto de activación del gradiente, se fija para detectar el punto donde la cabeza del tornillo toca la pieza de trabajo.

Cuando el gradiente del par supere el punto de activación del gradiente, se habrá detectado el punto de asiento. El gradiente de par puede visualizarse en el gráfico de apriete de la ventana de análisis.

A partir de este punto, donde la curva comienza a elevarse, se calcula el Punto de asiento. Esto se hace calculando el par medio desde el punto de activación del gradiente y regulando los grados del desplazamiento del ángulo de asiento.

Este tipo de etapa permite un par objetivo más bajo y velocidades superiores para las que está calibrada la herramienta. Esto significa que es posible que en ocasiones no obtenga los resultados deseados. Si esto ocurre, intente cambiar la velocidad para obtener un valor de sujeción mejor.

Parámetro | Descripción |

Velocidad | La velocidad de la herramienta se programa dentro del rango válido. |

Método de apriete final | Decide si el apriete debe usar par de sujeción o ángulo de sujeción. |

Par de sujeción (A) / ángulo de sujeción (B) | Establece el valor del par de sujeción o del ángulo de sujeción. |

Desplazamiento del ángulo de asiento (G) | Ventana de ángulo para el cálculo del punto de asiento desde el punto de activación del gradiente. |

Punto de activación del gradiente (H) | El nivel de par cuando la herramienta detecta que la cabeza del tornillo ha tocado la pieza de trabajo. Este es el punto final delDesplazamiento del ángulo de asiento. |

Aspiración habilitada | Salida digital para encender una bomba de vacío externa. |

Par mínimo (L) | Si el par total de una etapa de control de asiento está por debajo del par mínimo, se mostrará un mensaje de error. |

Par máximo (D) | en esta etapa no se puede superar el valor del par máximo. Si se alcanza este par máximo, el destornillador se para y el controlador mostrará un mensaje de error. |

Ángulo mínimo (F) | el ángulo que se debe haber alcanzado al terminar esta etapa. Si no se alcanza, el controlador mostrará un mensaje de error. |

Ángulo máximo (E) | este ángulo no debe superarse antes de alcanzar el par objetivo. Si se excede, el controlador mostrará un mensaje de error. |

Par de sujeción mínimo | El par de sujeción mínimo puede utilizarse para detectar anomalías en las juntas. |

Par de sujeción máximo | El par de sujeción máximo puede utilizarse para detectar anomalías en las juntas. |

Ángulo de sujeción mínimo | El ángulo de sujeción mínimo puede utilizarse para detectar anomalías en las juntas. Si es inferior, el controlador mostrará un mensaje de error. |

Ángulo de sujeción máximo | El ángulo de sujeción máximo puede utilizarse para detectar anomalías en las juntas. Si es superior, el controlador mostrará un mensaje de error y la herramienta se detendrá. |

Retardo del arranque de la etapa (M) | Retardo del gatillo para iniciar la herramienta. |

Tiempo mínimo de la etapa (J) | Tiempo mínimo para la etapa. Si no se alcanza, el controlador mostrará un mensaje de error. |

Tiempo máximo de la etapa (K) | Tiempo máximo para la etapa. Si se excede, el controlador mostrará un mensaje de error. |

Desplazamiento del ángulo de asiento (G) | Ventana de ángulo para el cálculo del punto de asiento desde el punto de activación del gradiente. |

Punto de activación del gradiente (H) | El nivel de par cuando la herramienta detecta que la cabeza del tornillo ha tocado la pieza de trabajo. Este es el punto final delDesplazamiento del ángulo de asiento. |

Etapa de control de fricción

La etapa de control de fricción es una versión más inteligente de la etapa de ángulo que puede medir el par medio (fricción) durante la fase de aproximación. La etapa finaliza cuando se alcanza el ángulo de control de fricción objetivo. La etapa será incorrecta si el par medio no se encuentra dentro de los límites de par medios. El apriete se cancelará aunque el par se encuentre por encima/abajo de los límites de par máx./mín.

A | Par máximo |

B | Par medio máx. |

C | Par medio |

D | Par medio mín. |

E | Par mínimo |

Parámetro | Descripción |

Velocidad | La velocidad de la herramienta se programa dentro del rango válido. |

Angulo de control de fricción | El ángulo que debe alcanzarse para completar la etapa con éxito. |

Sentido | Dirección de apriete: hacia la derecha o hacia la izquierda. Utilice la configuración hacia la derecha para un apriete normal. |

Aspiración habilitada | Salida digital para encender una bomba de vacío externa. |

Cambio de velocidad rápido | Permite cambiar rápidamente entre velocidades bajas y altas. Si se activa, se puede conseguir una estimación del par más precisa de las herramientas controladas en el momento, en un rango de tiempo más amplio. Esto se aplica en la transición de la etapa actual y la etapa siguiente. |

Par mín. (E) | El par no debe ser inferior al par mínimo establecido durante la etapa. Si el par cae por debajo de ese mínimo, el destornillador se detendrá y el controlador mostrará un mensaje de error. |

Par máximo (A) | En esta etapa no se puede superar el valor del par máximo. Si se alcanza el par máximo, la herramienta se detendrá y el controlador mostrará un mensaje de error. |

Par medio mín.(D) | El valor de par medio mínimo que la etapa debe tener al final de la etapa. Si no se alcanza el par medio mín. al final de la etapa, el par se cancelará con un resultado NOK. |

Par medio máx. (B) | El valor de par medio máximo que la etapa debe tener al final de la etapa. Si se supera el par medio máx. al final de la etapa, el par se cancelará con un resultado NOK. |

Retardo del arranque de la etapa | Retardo del gatillo para iniciar la herramienta. |

Tiempo mínimo de la etapa | Ajuste de tiempo mínimo para la etapa. Si no se alcanza, el controlador mostrará un mensaje de error. |

Tiempo máximo de la etapa | Ajuste de tiempo máximo para la etapa. Si se excede, el controlador mostrará un mensaje de error. |

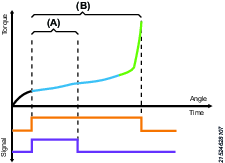

Etapa de entrada digital

La etapa de entrada digital pausará el apriete en curso hasta que el controlador reciba una señal específica.

No es una etapa de retención. La herramienta pausará el apriete y no retendrá el par.

A | Pause el apriete y espere la señal |

B | Reanude el apriete |

C | Señal alta |

D | Señal baja |

Parámetro | Descripción |

Señal de entrada | Monitorización externa 1-8 |

Flanco de señal |

|

Tiempo máximo de la etapa | Ajuste de tiempo máximo para la etapa. Si se excede, el controlador mostrará un mensaje de error. |

Aspiración habilitada | Salida digital para encender una bomba de vacío externa. |

Etapa de salida digital

La etapa de salida digital establecerá una señal alta/baja específica. La señal se puede establecer hasta que se haya completado un apriete o una duración específica.

A | Señal establecida ALTA para una duración específica |

B | Señal establecida ALTA hasta que se complete el apriete |

Parámetro | Descripción |

Señal de salida | Monitorización externa 1-10 |

Modo de señal |

La señal de salida siempre se restablecerá al final del apriete, independientemente del modo. |

Nivel de señal |

|

Duración de la señal | Decide cuánto tiempo permanece activa la salida. |

Etapa de engranaje inteligente

El engranaje inteligente se utiliza para facilitar el engranaje del tornillo, normalmente a rpm bajas (100-150 rpm). El engranaje inteligente alcanza primero un par de engranaje y, a continuación, debe permanecer por debajo del par máximo y por encima del par de engranaje durante un ángulo de validación definido. Al monitorizar el par durante el ángulo de validación y el ángulo de etapa de apriete, la etapa puede detectar instantáneamente tornillos inclinados y no colocados.

Cuando se alcanza el par de engranaje definido, se activa un posible engranaje. Tras alcanzar el par de engranaje, el controlador monitorizará el par para un ángulo de validación definido para garantizar que se engrana correctamente el tornillo. Si el apriete alcanza el par máximo o el ángulo máximo, se activa una acción de reintento. Una acción de reintento puede consistir en un reintento o en una cancelación. El usuario puede definir cómo debe actuar el apriete según los diferentes errores. Si la acción de reintento se activa a causa del par máximo, probablemente está causada por un tornillo inclinado y, por lo tanto, se recomienda un reintento como acción de reintento.

Si la acción de reintento se activa a causa del ángulo máximo, probablemente el error está causado por un tornillo no colocado y, por lo tanto, se recomienda una cancelación como acción de reintento.

Velocidad | La velocidad de la herramienta se programa dentro del rango válido. |

Par de engranaje (A) | Activa el ángulo de validación tras alcanzar el par de engranaje. |

Ángulo de validación (C) | Monitoriza el par para un ángulo especificado para garantizar que el par está por encima del par de engranaje y por debajo del par máximo. La etapa se completa cuando se cumplen estos requisitos. |

Acción de reintento |

|

Método del ángulo de afloje |

|

Ángulo de desapriete | Ángulo definido por el usuario para los reintentos. |

Par de afloje | Par máximo durante el afloje. |

Velocidad de afloje | La velocidad definida para el afloje si se ha activado un reintento. |

Sentido | Dirección de apriete: hacia la derecha o hacia la izquierda. Utilice la configuración en sentido horario para un apriete normal |

Señal de reintento | Define qué entrada con estado monitorizado externamente debe activarse si la herramienta se está aflojando durante un reintento. |

Aspiración habilitada | Salida digital para encender una bomba de vacío externa. |

Cambio de velocidad rápido | Permite cambiar rápidamente entre velocidades bajas y altas. Si se activa, se puede conseguir una estimación del par más precisa de las herramientas controladas en el momento, en un rango de tiempo más amplio. Esto se aplica en la transición de la etapa actual y la etapa siguiente. |

Par máximo (B) | Si se alcanza el par máximo se activará una acción de reintento. |

Ángulo máximo | Si se alcanza el ángulo máximo se activará una acción de reintento. |

Límite de reintentos | Número de veces que el apriete intentará volver a apretar el tornillo una vez se ha cumplido una acción de reintento. |

Retardo del arranque de la etapa | Retardo del gatillo para iniciar la herramienta. |

Tiempo mínimo de la etapa | Tiempo mínimo para la etapa. Si no se alcanza, el controlador mostrará un mensaje de error |

Tiempo máximo de la etapa | Tiempo máximo para la etapa. Si se excede, el controlador mostrará un mensaje de error. |

Smart Torque Seating Monitoring (Smart TSM)

La etapa Smart Torque Seating Monitoring es una versión más inteligente de la etapa de apriete, con un algoritmo de detección de asiento completamente nuevo. La Smart TSM apretará el tornillo hasta el par objetivo deseado y también monitorizará si el tornillo ha encontrado asiento o no. Si no lo encontrara, informará un Asiento NOK si no se ha detectado si el tornillo queda flotando. El controlador debe conocer un par de sujeción y ángulo de sujeción estimados para calcular la detección de asiento. Se puede rechazar un punto de asiento detectado si el gradiente de par es demasiado bajo durante el apriete. Se considerará como un punto de asiento falso y seguirá buscando otro punto de asiento.

A | Par objetivo |

B | Punto de asentamiento |

C | Punto de asentamiento |

D | Par de sujeción |

E | Par de sujeción |

F | Ángulo de sujeción |

G | Ángulo de sujeción |

Velocidad | La velocidad de la herramienta se programa dentro del rango válido. |

Par objetivo | el par objetivo de la junta. |

Par de sujeción | Par de sujeción esperado para el apriete. |

Ángulo de sujeción | Ángulo de sujeción esperado para el apriete. |

Aspiración habilitada | Salida digital para encender una bomba de vacío externa. |

Par mínimo | Si no se ha alcanzado el par mínimo al finalizar la etapa, aparecerá un mensaje de error. |

Par máximo | Si se alcanza el par máximo antes de que finalice la etapa, la herramienta se detendrá y el controlador mostrará un mensaje de error. |

Límite de par de rescisión | Este parámetro establece un nivel inferior para el par en este paso. Si el par, en algún momento, cae por debajo de este límite, se detendrá el apriete con un mensaje de error. Ajustar este parámetro a 0 desactivará el control del par de rescisión. |

Ángulo mín. | Si no se ha alcanzado ángulo mínimo al finalizar la etapa, aparecerá un mensaje de error. |

Ángulo máx. | Si se alcanza el par máximo antes de que finalice la etapa, la herramienta se detendrá y el controlador mostrará un mensaje de error. |

Par de sujeción mínimo | El par de sujeción mínimo puede utilizarse para detectar anomalías en las juntas. Si es inferior, el controlador mostrará un mensaje de error. |

Par de sujeción máximo | El par de sujeción máximo puede utilizarse para detectar anomalías en las juntas. Si se supera, la herramienta se detendrá y el controlador mostrará un mensaje de error. |

Ángulo de sujeción mínimo | El ángulo de sujeción mínimo puede utilizarse para detectar anomalías en las juntas. Si es inferior, el controlador mostrará un mensaje de error. |

Ángulo de sujeción máximo | El ángulo de sujeción mínimo puede utilizarse para detectar anomalías en las juntas. Si se supera, la herramienta se detendrá y el controlador mostrará un mensaje de error. |

Retardo del arranque de la etapa | Retardo del gatillo para iniciar la herramienta. |

Tiempo mínimo de la etapa | Tiempo mínimo para la etapa. Si no se alcanza, el controlador mostrará un mensaje de error. |

Tiempo máximo de la etapa | Tiempo máximo para la etapa. Si se excede, el controlador mostrará un mensaje de error. |

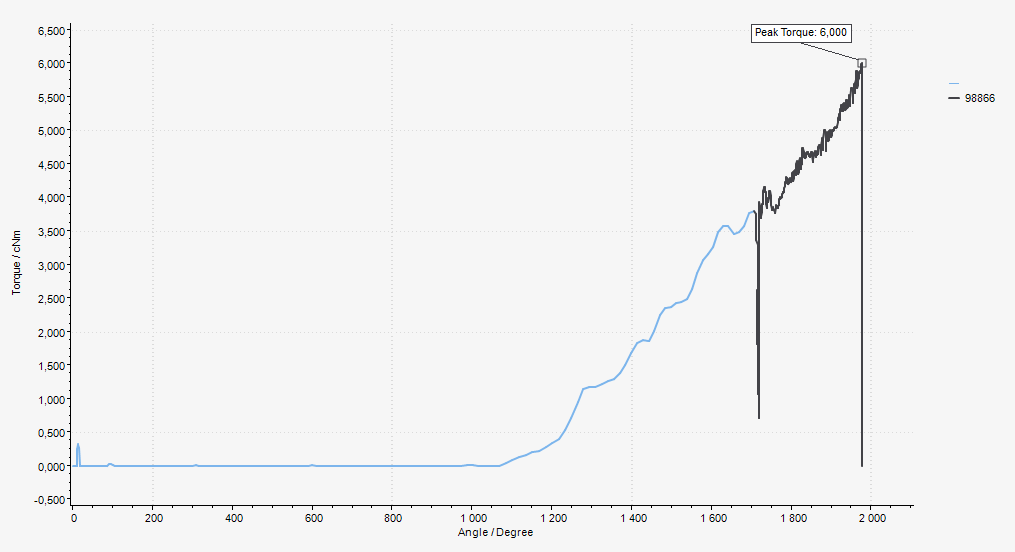

Smart Seating Control Step (Smart SCS)

Esta etapa es indicada para juntas con una mayor fricción de aproximación, como corte de roscas, tornillos autorroscantes o juntas con cargas laterales de piezas desalineadas. Es frecuente en estos tipos de aplicaciones, aunque hay variaciones entre una y otra junta. El objetivo principal de esta etapa es eliminar los tornillos flotantes y aplicar el mismo par de sujeción o el mismo ángulo de sujeción a todas las juntas, aunque las juntas presenten diferencias. La etapa supervisa el gradiente del par de sujeción sobre el ángulo de sujeción y puede detectar donde asienta el tornillo, es decir, el punto donde la cabeza del tornillo entra en contacto con la superficie de la junta. Desde el punto de asiento se aplica el ángulo de sujeción o el par de sujeción configurado. El par o ángulo total puede variar de un apriete a otro, pero para comprimir la junta siempre se empleará la misma cantidad de par de sujeción, o ángulo de sujeción. El par de sujeción y el ángulo de sujeción se definen para indicar al controlador lo que debe esperar tras detectar un asiento. (La detección de asiento se calcula según estos valores.) Se puede rechazar un punto de asiento detectado si el gradiente de par es demasiado bajo durante el apriete. Se considerará como un punto de asiento falso y seguirá buscando otro punto de asiento.

Este tipo de etapa permite un par objetivo más bajo y velocidades superiores para las que está calibrada la herramienta. Esto significa que es posible que en ocasiones no obtenga los resultados deseados. Si esto ocurre, intente cambiar la velocidad para obtener un valor de sujeción mejor.

A | Par pico |

B | Par pico |

C | Punto de asentamiento |

D | Punto de asentamiento |

E | Par de sujeción |

F | Par de sujeción |

G | Ángulo de sujeción |

H | Ángulo de sujeción |

Velocidad | La velocidad de la herramienta se programa dentro del rango válido. |

Método de apriete final | Decide si el apriete debe usar par de sujeción o ángulo de sujeción como objetivo. |

Par de sujeción | Par de sujeción esperado para el apriete. |

Ángulo de sujeción | Ángulo de sujeción esperado para el apriete. |

Aspiración habilitada | Salida digital para encender una bomba de vacío externa. |

Par mínimo | Si no se ha alcanzado el par mínimo al finalizar la etapa, aparecerá un mensaje de error. |

Par máximo | Si se alcanza el par máximo antes de que finalice la etapa, la herramienta se detendrá y el controlador mostrará un mensaje de error. |

Ángulo mín. | Si no se ha alcanzado ángulo mínimo al finalizar la etapa, aparecerá un mensaje de error. |

Ángulo máx. | Si se alcanza el par máximo antes de que finalice la etapa, la herramienta se detendrá y el controlador mostrará un mensaje de error. |

Par de sujeción mínimo | El par de sujeción mínimo puede utilizarse para detectar anomalías en las juntas. Si es inferior, el controlador mostrará un mensaje de error. |

Par de sujeción máximo | El par de sujeción máximo puede utilizarse para detectar anomalías en las juntas. Si se supera, la herramienta se detendrá y el controlador mostrará un mensaje de error. |

Ángulo de sujeción mínimo | El ángulo de sujeción mínimo puede utilizarse para detectar anomalías en las juntas. Si es inferior, el controlador mostrará un mensaje de error. |

Ángulo de sujeción máximo | El ángulo de sujeción mínimo puede utilizarse para detectar anomalías en las juntas. Si se supera, la herramienta se detendrá y el controlador mostrará un mensaje de error. |

Retardo del arranque de la etapa | Retardo del gatillo para iniciar la herramienta. |

Tiempo mínimo de la etapa | Tiempo mínimo para la etapa. Si no se alcanza, el controlador mostrará un mensaje de error. |

Tiempo máximo de la etapa | Tiempo máximo para la etapa. Si se excede, el controlador mostrará un mensaje de error. |

Aflojamiento

La etapa de desapriete se utiliza para aflojar o desatornillar un tornillo.

Parámetro | Descripción |

Par de afloje | Par máximo permitido para un desapriete. |

Ángulo de desapriete | Ángulo máximo permitido para un desapriete. |

Velocidad de afloje | Velocidad de desapriete. |

Tiempo máximo de aflojamiento | Tiempo máximo para un afloje. Si se excede, el controlador mostrará un mensaje de error. |

Bomba de vacío de desapriete | Salida digital para encender una bomba de vacío externa. |

Retardo de inicio del desapriete | Retardo del gatillo para iniciar la herramienta. |

Forzar afloje en NOK | Fuerza al usuario a realizar un afloje antes de poder realizar otro apriete. Esta característica está desactivada cuando se ejecuta desde una secuencia de lotes. |

Recogida de tornillo

Ayuda al operario a recoger un tornillo antes de iniciar el apriete. La primera señal de inicio activará la función de recogida del tornillo y la segunda señal de inicio activará el apriete. Significa que la señal de inicio se debe pulsar/activar dos veces para activar el procedimiento de apriete.

Procedimiento de apriete al activar la Recogida de tornillo:

Active la señal de inicio para recoger el tornillo.

Coloque el tornillo en la posición correcta.

Active la señal de inicio una vez más para iniciar el apriete.

Parámetro | Descripción |

|---|---|

Límite no alineado | Nivel de vacío requerido para confirmar que se ha recogido un tornillo. |

Límite alineado | Nivel de vacío requerido para confirmar que el tornillo está alineado. |

Recogida de tornillo | Indica si la función está activada. |

La recogida de tornillo se puede utilizar tanto para operaciones con herramienta de mano como automáticas. Los parámetros Límite no alineado y Límite alineado requieren el uso de Vacuum Pump MT, que solo es compatible con un controlador con MTF6000 revisión C o posterior.

Si la recogida de tornillo está activada, se pueden configurar los parámetros siguientes:

Parámetro | Descripción |

|---|---|

Bomba de vacío | Inicia la bomba de vacío al activar la función de recogida de tornillo |

Girar punta al recoger | La punta gira lentamente hacia la izquierda para ayudar a acoplar la punta al tornillo. |

Tiempo límite | Se utiliza para establecer el intervalo de duración de la recogida. Si se excede este tiempo, el controlador saldrá del estado ocupado y volverá a inactivo. |

Luz guía | Activa la luz guía de herramienta MT al activar la función de recogida de tornillo. |

Guía para recogida

La guía de recogida por vacío está disponible con la bomba de vacío MT (8432 0854 00) y un controlador con MTF6000 revisión C o posterior. Haga clic en GUÍA PARA RECOGIDA para abrir el asistente. El vacío se inicia automáticamente si se conecta la bomba de vacío MT.

En la página del asistente, puede configurar los límites desplazando los indicadores de límite arriba y abajo. También tiene disponible una guía para la configuración en dos pasos haciendo clic en GUÍA PARA CONFIGURACIÓN:

Siga las instrucciones en la pantalla para configurar el valor cuando se ha recogido el tornillo pero no está alineado.

Siga las instrucciones en la pantalla para configurar el valor cuando se ha recogido el tornillo y está alineado.

Siempre puede actualizar manualmente los valores posteriormente.

Vista personalizada

La vista personalizada permite personalizar la última vista del controlador. La información seleccionada sólo se mostrará durante la Pset seleccionada. Si no se establece ninguna preselección, la pantalla aparecerá en blanco.

Esta puede configurarse para que muestre de uno a cuatro campos. Para cada campo, es posible mostrar información general o de la etapa.

El primer campo presenta un fondo blanco y el siguiente presenta un fondo gris. La finalidad única es proporcionar un punto focal.

Datos generales

Parámetro | Descripción |

|---|---|

Par final | Muestra el par final del apriete. El par final puede configurarse en los ajustes generales de la preselección. |

Par pico | Muestra el par máximo alcanzado en el apriete. |

Par de seguimiento | Sigue el par durante el apriete. |

Ángulo final | Muestra el ángulo final del apriete. El ángulo final puede configurarse en los ajustes generales de la preselección. |

Ángulo total | Muestra el ángulo total del apriete. |

Ángulo de seguimiento | Sigue el ángulo durante el apriete. |

Error de apriete | Muestra el mensaje de error actual. Aparece en blanco si no hay errores. |

Nombre y número de la preselección | Muestra el número y el nombre de la preselección. |

Fecha del controlador | Fecha del controlador. |

Nombre del controlador | Nombre del controlador (configurado en Ajustes del controlador). |

Nombre de estación | Nombre de la estación (configurado en Ajustes del controlador). |

Nombre de línea | Nombre de la línea (configurado en Ajustes del controlador). |

Usuario registrado | Muestra si un usuario de cualquier nivel ha iniciado sesión (L1-L3) o «-» si no hay usuarios registrados. |

Duración del apriete | El tiempo, en segundos, del último apriete. |

Número de serie de la herramienta | El número de serie de la herramienta conectada. |

Tipo de herramienta | El tipo de herramienta conectada. |

Fecha de calibración | Fecha de la última calibración. |

Estadísticas de la herramienta | Estadísticas de la herramienta, muestra los aprietes OK y NOK desde la última calibración. |

Seleccionar fuente | Muestra la fuente de las selecciones de preselección y de secuencia de lote. |

Hora del controlador | Hora del controlador. |

Temperatura de la herramienta | Temperatura actual de la herramienta. |

Presión de vacío | Muestra la presión de vacío en tiempo real en kPa. |

Datos de etapa

Parámetro | Descripción |

|---|---|

Número de fase | Selecciona a partir de qué etapa el parámetro «Datos de etapa» debe obtener sus datos. |

Par pico de la etapa | Muestra el par máximo alcanzado en la etapa seleccionada. |

Par de sujeción de la etapa | Muestra el par de sujeción alcanzado en la etapa seleccionada. |

Par de transición de la etapa | Muestra el último par máximo medido en la etapa seleccionada. |

Ángulo de etapa | Muestra el ángulo alcanzado en la etapa seleccionada. |

Ángulo de sujeción de la etapa | Muestra el ángulo de sujeción alcanzado en la etapa seleccionada. |

Punto de asentamiento | Muestra el par de inserción de la etapa. |

Ángulo de apriete | Muestra el ángulo de apriete en la etapa seleccionada |

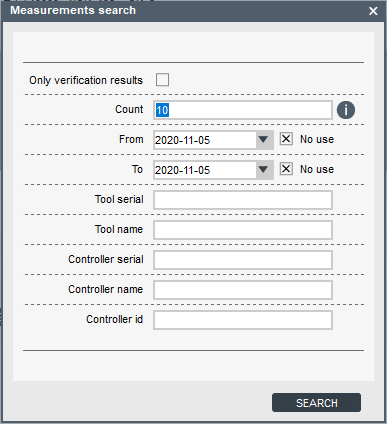

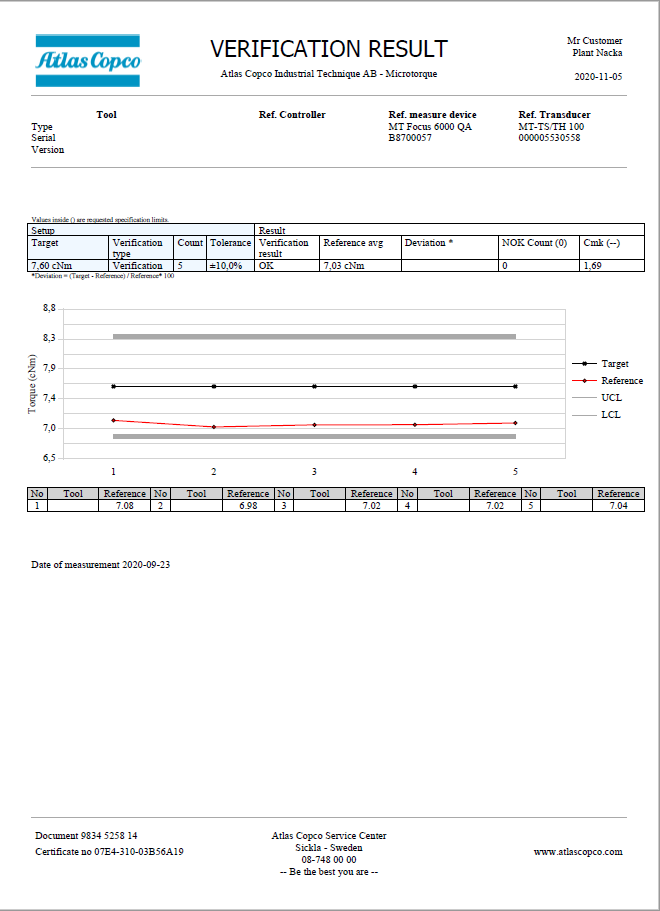

Programa de comprobación

El programa de comprobación es una forma específica de Progs que se puede utilizar para comprobar la precisión de la herramienta junto con un controlador IAM QA.

Un programa de comprobación es una forma de paso de par con entrada de parámetro limitada. Los límites de ventana no se definen en el propio apriete, sino que se pueden enviar al controlador IAM QA para definir límites en el par medido.

Datos generales

Parámetro | Descripción |

Nombre | Aparece en la lista de programas de comprobación El nombre del programa de comprobación se almacena con el resultado y se mostrará en la vista de resultados del controlador. |

Revisión | Número de revisión del programa de comprobación. |

Creado | Fecha de creación del programa de comprobación. |

Modificado | Fecha de la última modificación del programa de comprobación. |

Nombre de herramienta configurada | El tipo de herramienta a la que el programa de comprobación estaba vinculado (tipo de modelo en texto). |

Límite de control | La cantidad máxima de desviación del valor de referencia con respecto a:

|

Tamaño de comprobación | Número de aprietes que desea realizar para la prueba de la herramienta |

Modo de comprobación | Decide cuándo debe activarse el resultado de comprobación.

|

Modo de evaluación de medición | La medición comparará el valor pico Objetivo o de Herramienta con la referencia QA y el límite de control para consultar si una medición debe ser OK o NOK. Las herramientas controladas en ese momento se bloquean según Objetivo comparado con Referencia. (leer solo parámetro) Las herramientas con transductor se pueden editar y se puede elegir entre:

|

CMK mínimo. | Valor CMK mínimo permitido (desactivar |

Si comprobación completa | Decide lo que sucederá una vez completado el programa de comprobación.

|

ID de operario necesario |

|

Datos de etapa

Parámetro | Descripción |

|---|---|

Velocidad | La velocidad a la herramienta durante la prueba. |

Par objetivo | El par objetivo en el que se debe realizar la prueba. |

Aspiración habilitada | Si se habilita, el vacío se activa durante la prueba. |

Retardo del arranque de la etapa | Configure un retardo del arranque del apriete |

Secuencia de lote

Esta función permite controlar una secuencia de juntas atornilladas con distintas estrategias de apriete relacionadas con el montaje de una pieza de trabajo.

Lote

Para configurar un lote se necesitan una preselección y un tamaño de lote predefinidos, es decir, el número de aprietes a realizar.

Es posible definir una preselección de reparación y un límite de reparación. Si falla un apriete, se incrementa el límite de reparación. Si los intentos de reparación superan el contador de reparaciones, ha fallado toda la secuencia del lote.

Es posible establecer dos valores del temporizador, desde el principio y desde el apriete. Si un lote dura más que el valor establecido, el lote se considera erróneo y se cancela.

Evento

La etapa de evento puede utilizarse para interactuar con la estación de trabajo y controlar el flujo del proceso de apriete.

Entrada

La etapa de entrada esperará a que la señal Secuencia de lotes DI1-12 se encuentre en el estado deseado, configurado por el parámetro Flanco de señal. Flanco de señal define si la etapa de entrada debe reaccionar ante cambios de baja a alta (flanco positivo), alta a baja (flanco negativo), ser solo alta/baja o reaccionar ante cualquier cambio de señal (cualquiera).

Salida

La etapa de salida cambiará una señal Secuencia de lotes DO1-8 a un estado deseado, configurado por el parámetro Nivel de señal de salida.

El nivel de la señal de salida define si la señal debe establecerse en alta (uno) o baja (cero). El modo de salida define si la señal debe establecerse como permanente al nivel de la señal de salida o si debe impulsarse (duración). En el caso de la duración, debe seleccionarse el tiempo del impulso. El tiempo máximo del impulso es de tres segundos. Si se necesita una etapa más prolongada es posible utilizar dos etapas de salida en el modo establecido con una etapa de retardo entre ambas.

Retardo

Es posible retrasar la secuencia durante un tiempo determinado entre 0,01 y 30 segundos.

Escaneado avanzado

Esta etapa fuerza al usuario a escanear un código de barras o una etiqueta de RFID. Los datos pueden almacenarse con los datos de resultados de apriete para facilitar su trazabilidad.

La configuración de esta etapa requiere uno o más identificadores predefinidos. Un identificador es una norma utilizada para verificar que la cadena escaneada es correcta.

Esta etapa puede contener hasta cuatro identificadores para gestionar las variaciones de los números de serie del producto. Por ejemplo, puede ser que el escaneado almacene el número de serie de un módulo en el producto. El módulo puede venir de dos proveedores distintos y tener números de serie diferentes. Por tanto, los números de serie de ambos tipos deben aceptarse como correctos.

Escaneado sencillo.

Esta etapa fuerza al usuario a escanear un código de barras o una etiqueta de RFID. Los datos pueden almacenarse con los datos de resultados de apriete para facilitar su trazabilidad.

La información se guarda en un ID personalizado. No se realiza la validación.

Etapa de supervisión de entrada

La etapa de supervisión de entrada puede utilizarse para supervisar le nivel de una entrada digital durante la secuencia del lote. Cuando se activa, la secuencia de lote se cancelará y se reiniciará la secuencia.

Selector de puntas

La etapa del selector de puntas se puede utilizar para forzar al operario a cambiar la punta antes de continuar.

Introducción a la lista de secuencias de lotes

Cada línea representa una secuencia de lote. Las columnas contienen la siguiente información:

Marque la casilla para seleccionar la secuencia de lote

Número

Nombre, un nombre definido por el usuario

Número de

Activo

Último cambio

Es posible ordenar la lista haciendo clic en el encabezado de cada columna.

Añadir una secuencia de lotes

Para añadir una secuencia de lotes realice los pasos siguientes:

-

Haga clic en el icono Secuencia de lotes de la barra de Menú. El área del espacio de trabajo muestra una lista de todas las secuencias de lotes actuales.

-

Haga clic en el botón Añadir. Se abre la ventana Crear secuencia de lotes

-

Introduzca el número y el nombre de la secuencia de lotes

-

Haga clic en el botón OK

Se añade una nueva secuencia de lotes al lugar del número seleccionado y se actualiza la lista.

Eliminar una secuencia de lotes

Para eliminar una secuencia de lotes realice los pasos siguientes:

-

Para cada secuencia de lotes que desee borrar, marque la casilla de verificación de la columna de la izquierda del área de trabajo.

-

Haga clic en el botón ELIMINAR

-

Confirme la eliminación en la ventana de Confirmación.

Las secuencias de lotes seleccionadas se eliminan y la lista se actualiza.

Copiar una secuencia de lotes

Para copiar una secuencia de lotes realice los pasos siguientes:

-

Haga clic con el botón derecho en la secuencia de lote que desea copiar.

-

Seleccione Copiar.

-

Haga clic con el botón derecho en la secuencia de lote en la que desea copiar.

-

Seleccione Pegar.

-

Para confirmar, pulse el botón Sí de la ventana de Confirmación.

Configuración general

Parámetro | Descripción |

Nombre de la secuencia de lotes | Se muestra en la lista de secuencias de lotes. Se mostrará en la pantalla de resultados del controlador. Se guardará junto con los resultados de todos los aprietes realizados en la secuencia del lote. |

Revisión de la secuencia de lotes | Revisión de la secuencia de lotes. |

Secuencia de lotes creada | La fecha de creación de la secuencia de lotes |

Secuencia de lotes modificada | La fecha de la última modificación de la secuencia de lotes |

Pitido en error | Cuando está activado, el controlador emitirá un pitido si falla una secuencia de lotes |

Hora de cancelación | Si una secuencia de lotes dura más que éste, la secuencia se considera errónea y se cancela con un mensaje de error. |

Restablecer identificador al finalizar la secuencia de lotes | Cuando está activado, el controlador elimina el contenido de los ID personalizados 1-4 al terminar una secuencia de lotes. |

Configuración

El panel de configuración incluye las etapas de lotes, eventos o información en la secuencia de lotes.

Añadir etapa de lotes, eventos o información

Existen dos maneras de añadir etapas:

-

Para añadir una sola etapa, haga clic en el botón Añadir.

-

Para añadir varias etapas, haga clic con el botón derecho en el botón Añadir y seleccione el número de etapas que desea añadir.

-

Haga clic en el botón Añadir.

Eliminar etapa de lotes, eventos o información

Para eliminar una secuencia lotes, eventos o información realice los pasos siguientes:

-

Marque la casilla de verificación correspondiente a la etapa de lotes, eventos o información que desea eliminar.

-

Haga clic en el botón Eliminar.

-

Pulse el botón Sí de la ventana de Confirmación.

Parámetros del lote

Un lote es una serie de aprietes con una preselección definida.

Parámetro | Descripción |

Número de Pset | Número de preselecciones a utilizar. |

Tamaño de lote | El número de aprietes con la preselección seleccionada. |

Modo de reparación | Activado/Desactivado Si está activado, el gatillo de desapriete se desactivará automáticamente hasta que se produzca un fallo de activación. Cuando el gatillo de desapriete está activado, el gatillo de la herramienta quedará inhabilitado. Después de un desapriete, el modo de preselección de reparación está activado. |

Incrementar el contador de lotes en | OK u OK/NOK. El contador de lotes aumentará sólo con los aprietes OK o con los aprietes OK y No OK. |

Fallo en caso de n.º de NOK. | El número máximo de aprietes fallidos permitidos en un lote. |

Preselección de reparación | Seleccione una preselección de reparación. |

Límite de reparación | Si falla un apriete, se incrementa el límite de reparación. Si los intentos de reparación superan el contador de reparaciones, ha fallado toda la secuencia del lote. |

Desde el inicio | El tiempo de ejecución máximo para la etapa de lote. Si una etapa de secuencia de lotes dura más que éste, la secuencia se considera errónea y se cancela con un mensaje de error. |

Desde el apriete | El tiempo de ejecución máximo para el contador de la etapa de lote desde el inicio del primer apriete. Si una etapa de secuencia de lotes dura más que éste, la secuencia se considera errónea y se cancela con un mensaje de error. |

Parámetros del evento

Parámetro | Descripción |

Tipo de evento | Escaneado avanzado, entrada, salida, demora, escaneado simple, monitor de entrada o selector de punta. |

Escaneado avanzado

Parámetro | Descripción |

Fuente del identificador | Protocolo, escáner, cualquiera |

Norma del identificador 1-4 | Hasta cuatro normas de identificador para analizar las cadenas de identificación entrantes. |

Texto de información | Texto definido por el usuario que se mostrará en la pantalla durante la etapa de escaneado avanzado. |

Tiempo límite | Si un escaneado avanzado dura más que éste, la secuencia de lotes se cancela o se considera errónea. |

Entrada

Parámetro | Descripción |

Señal de entrada | Decide a qué señal de Secuencia de lotes DI1-12 debe esperar. |

Flanco de señal | Decide si la etapa debe reaccionar de forma positiva/negativa/cualquier flanco o nivel positivo/negativo. |

Tiempo límite | Si una etapa de entrada dura más que éste, la secuencia de lotes se cancela o se considera errónea. |

Texto de información | Texto definido por el usuario que se mostrará en la pantalla durante la etapa. |

Salida

Parámetro | Descripción |

Señal de salida | Decide la Secuencia de lotes DO1-8 que se debe configurar. |

Modo de señal de salida | Decide si la señal debe establecerse permanentemente o durante un tiempo determinado. |

Nivel de señal de salida | Decide si la salida debe ser alta o baja. |

Duración de señal de salida | Aparece si el modo de señal está establecido en duración y decide cuánto tiempo debe permanecer activa la salida. |

Retardo

Parámetro | Descripción |

Tiempo de retardo | Decide cuánto tiempo permanece activo el evento. Puede establecerse entre 0,01 y 30 s. |

Escaneado sencillo.

Parámetro | Descripción |

Fuente del identificador | Protocolo, escáner, cualquiera |

Guardar destino | Guardar a un ID personalizado |

Texto de información | Texto definido por el usuario que se mostrará en la pantalla durante la etapa de escaneado sencillo. |

Tiempo límite | Si un escaneado sencillo dura más que éste, la secuencia de lotes se considera errónea y se cancela con un mensaje de error. |

Tecla | Texto estático definido por el usuario y guardado con datos en ID personalizado. |

Monitor de entrada

La etapa de supervisión de entrada puede utilizarse para supervisar le nivel de una entrada digital durante la secuencia del lote. Cuando se activa un monitor de entrada, éste permanecerá activo hasta el final de la secuencia del lote o hasta que se desactive.

S se activa el error del monitor, activará un error de secuencia de lote y se cancelará la secuencia.

Parámetro | Descripción |

Modo monitor | Activar o desactivar el monitor de entrada. Si se activa, el monitor de entrada permanecerá activo hasta el final de la secuencia del lote o hasta que se desactive. |

Señal de entrada | Seleccione la señal de entrada de la secuencia del lote que debe supervisarse. La señal de entrada debe asignarse a una entrada real en la configuración de E/S. |

Activar error en caso de | Si la señal asume el estado de activación de error, alto o bajo, la secuencia del lote se cancelará y se activará un error de secuencia de lotes. |

Selector de puntas

La etapa del selector de puntas obligará al usuario a seleccionar una punta específica para completar la etapa.

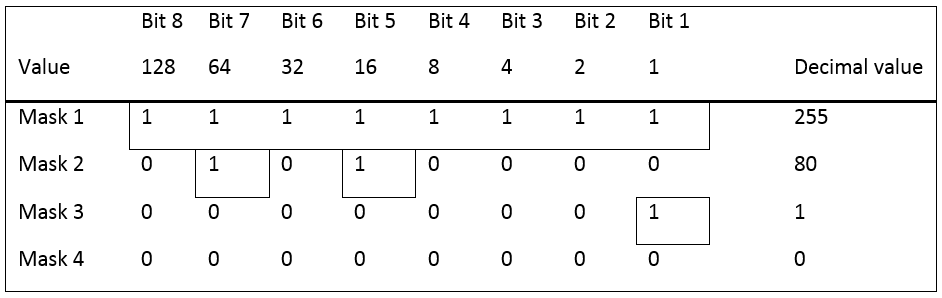

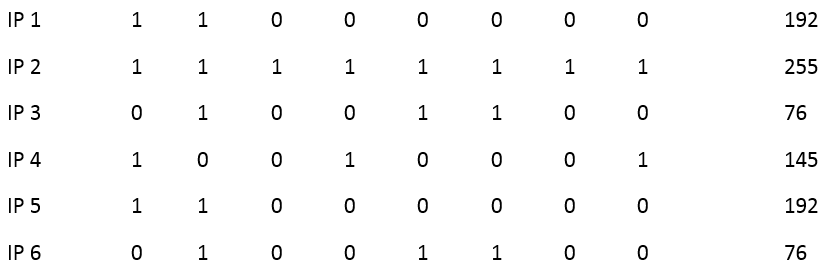

Selector de puntas E/S digital

La función de entrada digital «Seleccionar punta 0-3» debe estar enlazada para detectar si se ha seleccionado una punta. El evento del selector de puntas siempre establecerá la función de salida digital «Desbloquear punta 0-3» para identificar la punta que se debe seleccionar para un dispositivo externo.

Tanto «Desbloquear punta» como «Seleccionar punta» se calculan de forma binaria.

Seleccionar punta 0 peso = 1

Seleccionar punta 1 peso = 2

Seleccionar punta 2 peso = 4

Seleccionar punta 3 peso = 8

Ejemplo: Si se configura el evento para coger la punta n.º 7, Seleccionar punta 0, 1 debe ser alto para completar la etapa de evento. (1 + 2 + 4 = 7)

Selector de puntas de bus de accesorios

El bus de accesorios utiliza su propio protocolo y no tiene nada que ver con las E/S digitales. No es necesario enlazar ningún «Seleccionar punta» para que el selector de puntas de bus de accesorios funcione.

Ejemplo: Si el evento se configura para tomar la punta n.º 7, entonces el LED del indicador de selector mostrará la punta que se debe seleccionar, que es la punta situada en el número de posición 7.

Parámetro | Descripción |

Punta solicitada | Seleccione la punta que debe escoger el operario para continuar con la etapa. Es posible seleccionar hasta 8 puntas diferentes. (Estas puntas son independientes de los ajustes de la configuración y no ejecutarán ningún otro comando si se seleccionan.) |

Fuente del identificador | Seleccione la fuente desde donde debe llegar la señal, desde E/S digital o Bus de accesorios. |

Parámetros de información

|

Parámetro |

Descripción |

|

Texto de información |

Texto definido por el usuario que se mostrará en la pantalla durante la etapa de información. |

|

Modo de transición de la información |

Este parámetro define cómo finaliza la etapa de información. Puede realizar la transición a la etapa siguiente después de un tiempo determinado o después de pulsar el botón OK. |

|

Tiempo de transición de la información |

Si se selecciona el modo de transición, puede introducirse un tiempo. |

|

Frecuencia de la alarma |

La frecuencia de la alarma. |

|

Duración de la alarma |

La duración de la alarma - ajustar a cero si no se requiere alarma. |

Identificadores

Se utilizan identificadores para almacenar información valiosa, como el ID de operario o los números de serie en cada resultado, y también para seleccionar la siguiente tarea para el controlador.

Las cadenas de identificación se pueden insertar en el controlador mediante Open Protocol, Fieldbus o Scanner.

El valor insertado/escaneado se valida de acuerdo con los identificadores predefinidos y, si el controlador encuentra una coincidencia, realizará la acción de ese identificador.

Existen distintas formas de utilizar los datos insertados/escaneados:

Trazabilidad y monitorización de producción (ID de operario, Almacenar en ID personalizada y Guardar ID)

Control de trabajo (Seleccionar Pset, Programa de comprobación y Secuencia de lotes)

Control de acceso de usuarios (Inicio de sesión)

Para configurar el uso de los datos insertados/escaneados, el usuario debe establecer normas de identificador. Estas normas primero intentan validar las cadenas de identificación entrantes (entrada del escáner). Si la norma valida la cadena del identificador, emitirá una acción al sistema.

Escáner

Puede conectarse un escáner a un puerto USB o serie del controlador.

Los escáneres USB deben disponer de:

Interfaz USB HID (teclado)

Interfaz de teclado en Inglés-US

MTF6000 ofrece la posibilidad de conectar escáneres a través de USB HID (como teclados) y RS232. Es posible utilizar cualquier tipo de escáner que disponga de estas interfaces. El sistema aceptará cadenas de texto de hasta 512 caracteres.

Crear un código de barras de estación

Para trazabilidad entre el apriete y el controlador de la medición, puede generar un código de barras de estación que contenga información relacionada con la herramienta, el par, el ID de controlador, etc. Este código de barras de estación se genera automáticamente dentro de MTF6000 si hay un programa de comprobación seleccionado y aparece en la pantalla del controlador. Si el controlador se encuentra fuera de rango para el operario de calidad, puede generar manualmente un código de barras de estación en Tools Talk MT que se puede imprimir y colocar junto a la estación de forma que el controlador IAM QA pueda escanear el código de barras. Los valores en el código de barras de estación se guardan junto con el resultado de la medición para obtener trazabilidad entre el apriete y el resultado de la medición.

En la vista de la lista de identificadores, seleccione Código de barras para crear un código de barras de estación. Dado que el código de barras de estación se introduce manualmente en Tools Talk MT, puede introducir cualquier valor, lo que significa que el apriete se puede realizar con un controlador MTF6000 y el controlador IAM QA guardará la información de todos modos.

Añadir un identificador

Para añadir un identificador realice los pasos siguientes:

-

Haga clic en el icono Identificador de la barra de Menú. En el área de trabajo se muestra una lista de todos los identificadores actuales.

-

Haga clic en el botón Añadir. Se abre la ventana Crear.

-

Introduzca el número y el nombre del identificador.

-

Haga clic en el botón OK

Se añade un nuevo identificador al lugar del número seleccionado y se actualiza la lista.

Borrar un identificador

Para borrar un identificador realice los pasos siguientes:

-

Para cada identificador que desee borrar, marque la casilla de verificación de la columna de la izquierda del área de trabajo.

-

Haga clic en el botón ELIMINAR

-

Confirme la eliminación en la ventana de Confirmación.

Los identificadores seleccionados se eliminan y la lista se actualiza.

Copiar identificador

Para copiar un identificador realice los pasos siguientes:

-

Haga clic con el botón derecho en el identificador que desea copiar.

-

Seleccione Copiar.

-

Haga clic con el botón derecho en el identificador al que desea copiar.

-

Seleccione Pegar.

-

Para confirmar, pulse el botón Sí de la ventana de Confirmación.

Configuración general

|

Parámetro |

Descripción |

|

Nombre |

Nombre del identificador. |

|

Cadena de identificación |

La cadena establecida. El botón Introducir/Escáner puede utilizarse para introducir manualmente un código de barras. |

Validación

Los ajustes de validación se utilizan para verificar si la norma se aplica a la cadena de identificación entrante. Si la norma se aplica, el controlador ejecutará las acciones adjuntas a la norma.

Es posible seleccionar cualquier cosa desde 1 a 64 caracteres de la cadena para que concuerden con un texto determinado.

Ejemplo:

Parte coincidente -> 1-3, 9-10

Cadena coincidente ->SNPDL

Cadena 1-> SNP12345DL -> Coincidencia (punta 1-3 es SNP y punta 9-10 es DL)

Cadena 2-> SNPDL1234 -> Coincidencia (punta 1-3 es SNP y punta 9-10 es 34)

Para la versión de firmware 1.15.0 y posteriores, se puede añadir una validación Aceptarlo todo. Configure la Longitud como 0 y deje Parte coincidente y Texto coincidente vacíos. No cree más de una validación Aceptarlo todo en el mismo controlador.

Parámetro | Descripción |

Longitud de la cadena de identificación | Longitud de la cadena de identificación. Establece automáticamente cuando se pulsa el botón Introducir/Escáner y después el botón OK. |

Parte coincidente | Posiciones de la cadena de identificación. La selección se realiza en una ventana separada. |

Cadena coincidente | Los caracteres que coincidirán con la cadena según la parte coincidente. |

Configuración

En todas las acciones del identificador es posible guardar hasta 100 caracteres en cada ID personalizado. Esta cadena se adjuntará posteriormente a los datos de resultados del apriete.

Existen cuatro ranuras de ID personalizados que el usuario puede rellenar con texto. Cada ID personalizado dispone de dos campos, clave y formato. El valor clave es un texto estático que puede introducirse cuando se configura el identificador. El campo valor se rellenará cuando se produzca el escaneado. El ajuste de formato del valor decide qué datos se introducirán en qué campo, definirá el número y el orden de las puntas a seleccionar.

Parámetro | Descripción |

Tipo de acción | Guardar ID

Seleccione VProg |

Mantener hasta su sustitución |

|

Guardar ID

La acción Guardar ID sólo puede utilizarse en una secuencia de lotes.

Esta acción se utiliza para guardar datos de la etiqueta escaneada con los datos de resultados. Añadiendo una clave estática los datos podrán buscarse en una base de datos. Es posible configurar hasta cuatro cadenas guardadas. La entrada del escáner puede guardar 100 caracteres clave y 100 caracteres escaneados, es decir, 200 en total.

Parámetro | Descripción |

Clave 1-4 | Texto estático definido por el usuario y guardado con los datos del escáner. |

Formato 1-4 | La parte de la cadena entrante que se guardará en el ID personalizado. |

Guardar destino 1-4 | Ninguna |

Seleccionar preselección