Einleitung

In diesem Abschnitt finden Sie grundlegende Informationen zum Produkt sowie die in den Themen angewandten Formatierungskonventionen.

Allgemeine Beschreibung

ToolsTalk 2, die Software der neuen Generation in der Steuerungsprogrammierung, ist bereit, Ihr Linienmanagement auf die nächste Stufe zu heben. Die Client-Server-basierte Softwarelösung bietet eine schnelle und einfache Konfiguration sowie vollständige Transparenz und Nachvollziehbarkeit Ihrer gesamten Linienstruktur. Basierend auf einer hochmodernen Benutzererfahrung und mit einer erweiterten Anzahl an einzigartigen Funktionen. Maßgeschneidert auf Ihre Bedürfnisse und optimiert, um die Arbeit zu erledigen. Über das eingebettete einfache Functionality Management System (FMS) können Sie jederzeit zusätzliche Funktionen an die jeweiligen Stationen delegieren. Mit 100 % anpassbaren Benutzerrechten bewahren Sie die Qualitätskontrolle in komplexen Produktionssystemen und erhöhen die Auslastung in produktionsrelevanten Bereichen.

Eigenschaften

Konfigurationsmaster für PowerFocus6000, PF6 FlexSystem, Zubehör, Mehrschrittbetrieb, Feldbus und Soft-SPS

Kurvenanalyse und -export

Verwaltung der Linienstruktur

Active Directory und Benutzerverwaltung

Integriertes Functionality Management System (Funktions-Managementsystem)

Programmbibliothek mit vollständiger Historie

Offline- und Globalprogrammierung

Sichtbarkeit und Verwaltung der Liniensoftware

Vorteile

Reduzierter Schulungsaufwand durch einfache und benutzerfreundliche Oberfläche

Reduzierung von Fehlern durch globale Programme und Fehlermeldungen

Effiziente Produkteinführung durch schnelle und einfache Linienkonfiguration

Mehr Produktivität durch Transparenz und Nachvollziehbarkeit bei Programmänderungen

Erhöhte Verfügbarkeit durch Live-Ergebnisanalyse und Liniensoftware-Management

Volle Linienkontrolle dank 100% anpassbarer Benutzerzugriffsrechte

Konventionen

Zur Verbesserung des Benutzerverständnisses werden in diesem Dokument bestimmte Formatierungen verwendet. Die verwendeten Formatierungen sind nachfolgend aufgeführt.

Element | Schreibweise | Beschreibung | Ausgabe |

|---|---|---|---|

Allgemeine Hervorhebung | Im Arbeitsbereich Programm. | Zur Hervorhebung oder Markierung von bestimmten Textelementen | Text in Fettschrift |

Elemente der grafischen Benutzeroberfläche (GUI) | Wählen Sie die Schaltfläche Funktion aus. | Alle Verweise zu Elementen auf dem GUI-Bildschirm (z.B. Befehlsschaltflächen, Symbolnamen und Feldnamen). | Text in Fettschrift |

Grafische Benutzeroberfläche (GUI) Pfad > | Im Allgemeinen oben auf der GUI. | Navigationshilfe, mit der Sie den Überblick über Ihre Position innerhalb der GUI behalten können. | Zum Beispiel: Steuerung > Programm > Bearbeiten |

Benutzereingabe | Geben Sie eine Beschreibung für das Programm ein. | Beliebige Texteingabe durch den Benutzer. | Text in Fettschrift |

Dateinamen | Geben Sie einen Dateinamen für den Export ein. | Dateien, die entweder aus dem System exportiert oder in das System importiert werden. | Text in Fettschrift Kursiv |

Namen von Variablen und Parametern | Geben Sie einen Namen für den Export ein. | Namen von Variablen und Parametern (keine Werte). | Text in Kursivschrift |

Werte von Variablen und Parametern | Geben Sie einen WERT für den Export ein. | Werte von Variablen und Parametern. | Text in GROSSBUCHSTABEN |

Systemausgabe | Client.Domain.Models.ExportImportConfiguration | Jede Textausgabe durch das System. | Text in Monospace |

Externe Links | Links zu externen Seiten, die mit dem Dokument oder dem Themeninhalt verbundene Informationen enthalten. Dies können sein:

| Auswählbarer Text in externen Seiten | |

Interne Dokumentenverknüpfungen |

Diese Links werden, wenn sie verfügbar sind, unter dem Text angezeigt. | Auswählbarer Text in internen Inhalten |

Datenschutz-Grundverordnung (DSGVO)

Dieses Produkt bietet die Möglichkeit, personenbezogene Informationen wie den Systembenutzernamen, die Rolle und die IP-Adresse zu verarbeiten. Der Zweck dieser Verarbeitungsfähigkeit könnte darin bestehen, die Qualitätskontrolle durch Rückverfolgbarkeit und geeignetes Zugriffsmanagement zu verbessern.

Wenn Sie sich dazu entschließen, personenbezogene Daten zu verarbeiten, müssen Sie die einschlägigen Datenschutzbestimmungen kennen und einhalten, einschließlich der DSGVO sowie anderer in der EU anwendbarer Gesetze, Richtlinien und Vorschriften. Atlas Copo kann in keiner Weise für die Verwendung des Produkts durch Sie haftbar gemacht werden.

Verpflichtungen und Warnungen

Haftung

Viele Ereignisse in der Arbeitsumgebung können sich auf die Verschraubung auswirken und bedürfen einer Validierung der Ergebnisse. In Übereinstimmung mit den geltenden Standards und/oder Vorschriften sind das installierte Drehmoment und die Drehrichtung nach einem Ereignis zu überprüfen, das sich auf die Verschraubung auswirken kann. Zu solchen Ereignissen zählen unter anderem:

Erstinstallation des Werkzeugsystems

Änderung von Chargen, Bolzen, Schrauben, Werkzeugen, Software, Konfiguration oder Umgebung

Änderung von Druckluft- oder Elektroanschlüssen

Änderung von Linienergonomie, Prozessen, Qualitätsverfahren und -praktiken

Bedienerwechsel

Andere Änderungen, die sich auf das Ergebnis der Verschraubung auswirken

Die Prüfung muss:

Sicherstellen, dass die gemeinsamen Bedingungen sich nicht aufgrund von Ereignissen geändert haben.

Nach der Erstinstallation, Wartung oder Reparatur der Anlage erfolgen.

Mindestens einmal pro Schicht oder in einem anderen geeigneten Intervall erfolgen.

Revisionsverlauf

Dokumentrevision | ToolsTalk 2 Softwareversion | Änderungen |

|---|---|---|

11.0 | 2.13.4 |

|

10.0 | 2.13 |

|

9.0 | 2.12 |

|

8,0 | 2.11 | k.A. |

7,0 | 2,9 | k.A. |

6,0 | 2,8 | k.A. |

5,1 | 2.7.1 | k.A. |

5,0 | 2,7 | k.A. |

4,0 | 2,6 | k.A. |

3.0 | 2,5 | k.A. |

2,0 | 2,4 | k.A. |

1,0 | 2,3 | Erste Ausgabe |

Systemüberblick

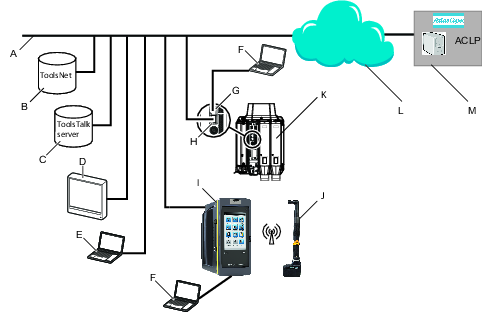

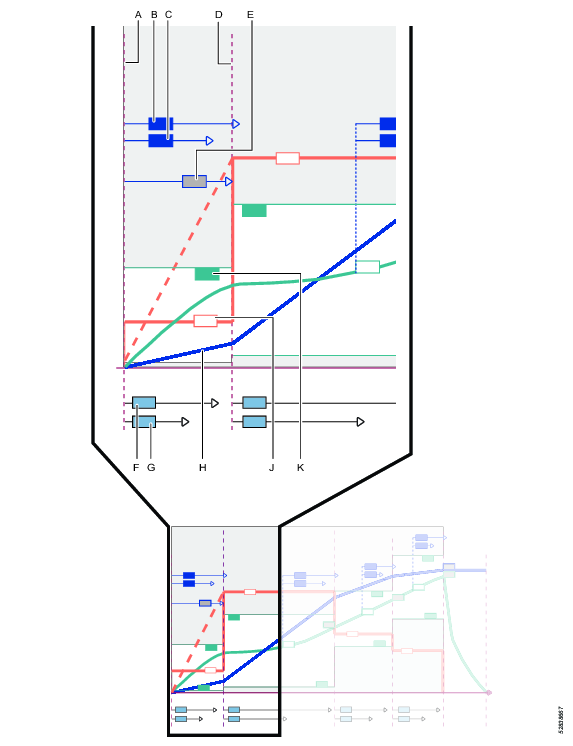

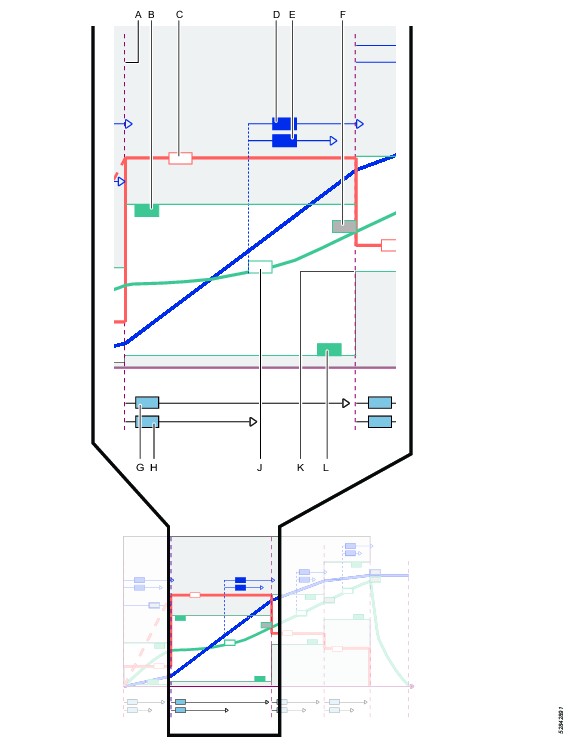

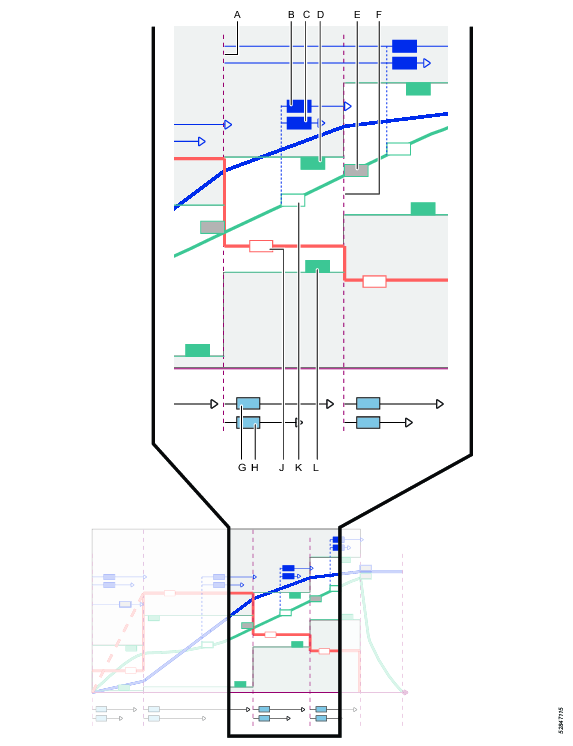

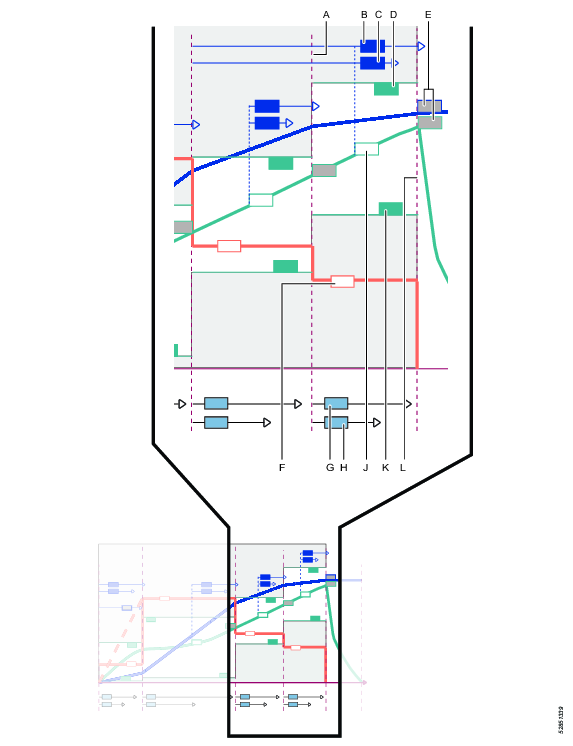

Ein Fertigungssystem kann aus den Funktionsblöcken in der folgenden Abbildung bestehen:

A | Fabriknetz | H | Controller-Fabrikanschluss: mit dem Fabriknetz verbunden. |

B | ToolsNet Server: zum Speichern von Schraubresultaten und zur statistischen Analyse. | I | Power Focus 6000-Steuerung: in Kombination mit Handwerkzeugen verwendet. |

C | ToolsTalk 2-Server: zum Konfigurieren und Einstellen von Parametern für Steuerungen. | J | Batteriebetriebenes Handwerkzeug: arbeitet mit einer drahtlosen Verbindung zur Steuerung. |

D | Industrie-PC (IPC): kann als Client-Endgerät für die ToolsTalk 2- und ToolsNet-Server genutzt werden. | K | PF6 Flex Controller: in Kombination mit Anbauwerkzeugen verwendet. |

E | Tragbarer Computer mit Verbindung zum Fabriknetz: kann als Client-Endgerät für die ToolsTalk 2- und ToolsNet-Server genutzt werden. | L | Die Internet-Cloud. |

F | Wartungscomputer: kann mit dem Wartungsanschluss seiner Steuerung verbunden werden. | M | Atlas Copco Licensing Portal (ACLP): befindet sich im Hause von Atlas Copco und stellt im FMS (Functional Management System) Unterstützung für lizenzierte Funktionen zur Verfügung. |

G | Controller-Wartungsanschluss: kann zum Verbinden mit einem Wartungscomputer verwendet werden. |

Softwarestruktur

Symbol | Beschreibung |

|---|---|

| Die ToolsTalk 2 Systembenutzer-Verwaltung. Zur Auswahl der Sprache, Temperatur und Drehmomenteinheiten. |

| Das Symbol Hilfe zeigt Folgendes an:

|

| Anlagenstruktur Der Arbeitsbereich der Anlagenstruktur dient der Auswahl der einzelnen Steuerungen. Er ist in mehrere Symbole unterteilt. Die Menüs unter jedem Symbol dienen der Konfiguration der Daten- und Parametereinstellungen. Die Symbole unterscheiden sich von der grafischen Steuerungsoberfläche und der Web-Oberfläche, sind jedoch in Bezug auf die Partitionierung und die Konfigurationen sehr ähnlich, die unter jedem Symbol durchgeführt werden können. |

| Verschraubungsprogramm Bei Auswahl enthält der Arbeitsbereich eine Liste der vorhandenen Verschraubungsprogramme. Durch Auswahl eines einzelnen Programms werden unterschiedliche Menüs geöffnet, um Parameter für das ausgewählte Verschraubungsprogramm zu konfigurieren und festzulegen. |

| Stapelprogrammsequenz Bei Auswahl enthält der Arbeitsbereich eine Liste der vorhandenen Stapelprogrammsequenzen. Durch Auswahl einer einzelnen Stapelprogrammsequenz werden unterschiedliche Menüs geöffnet, um Parameter für die ausgewählte Stapelprogrammsequenz zu konfigurieren und festzulegen. |

| Synchronisierungsmodus Das Symbol ist nur bei Steuerungen mit parallelen mehrstufigen Funktionen verfügbar. Der Arbeitsbereich dient der Konfiguration und Festlegung von Parametern für alle synchronisierten, mehrstufigen Verschraubungsprogramme. |

| Quellen Der Arbeitsbereich dient zum Konfigurieren und Festlegen von Parametern für Scanner In dem Arbeitsbereich wird festgelegt, wie Identifikatoren zur Auswahl der nächsten Aufgabe genutzt werden. |

| Konfigurationen Bei Auswahl enthält der Arbeitsbereich eine Liste der vorhandenen Konfigurationen. Die Menüs zur Konfiguration und Festlegung der Parameter variieren je nach ausgewähltem Gerätetyp:

|

| Werkzeuge In diesem Arbeitsbereich wird angezeigt, welche Werkzeuge mit der Steuerung verbunden sind. Er dient ferner zum Anzeigen und Festlegen der Werkzeug-Wartungsintervalle und der Kalibrierungsdaten. |

| Virtuelle Stationen Bei Auswahl enthält der Arbeitsbereich eine Liste der vorhandenen Virtuellen Stationen. Durch Auswahl einer einzelnen Virtuellen Station werden unterschiedliche Menüs geöffnet, um Parameter für Folgendes zu konfigurieren und festzulegen:

|

| Steuerungsinformationen In der Steuerung enthaltene Hardware- und Software-Module. |

| Feldbus und SoftSPS Der Arbeitsbereich dient zum Konfigurieren der Feldbus- und SoftSPS-Einstellungen. |

| Einstellungen

|

| Ergebnisse Zeigt die aktuellen Verschraubungsergebnisse der ausgewählten Steuerung an. Die Ergebnisse können in einem Tabellenformat und als grafische Kurve dargestellt werden. |

| Ereignisse Zeigt die aktuellen Verschraubungsereignisse für die ausgewählte Steuerung an. Definieren Sie in der Ereigniskonfiguration unter den Einstellungen |

| Bibliotheken Enthält Untermenüs zur Verwaltung von Bibliotheksvorlagen, die für die einzelnen Steuerungen weiter genutzt werden können. |

| Controller-Bibliothek Eine Bibliothek mit Steuerungskonfigurationen. Sie ist im Stations-Setup-Modus sehr nützlich. Dieser stellt den ToolsTalk 2-Funktionsumfang auf einem einzelnen Laptop ohne Serverinstallation zur Verfügung. |

| Programmvorlagenbibliothek Dies Bibliothek enthält gespeicherte mehrstufige Programme, welche bei der Erstellung eines neuen mehrstufigen Programms als Vorlage verwendet werden können. Das Bearbeiten einer Vorlage für ein mehrstufiges Programm hat keinen Einfluss auf mehrstufige Programme, welche auf dieser Vorlage basieren. |

| Verschraubungsprogramm-Bibliothek Eine Bibliothek mit Verschraubungsprogrammen. Es ist möglich, ein bestehendes Verschraubungsprogramm in die Bibliothek zu kopieren. Das Bearbeiten eines Verschraubungsprogramms wirkt sich auf alle Steuerungen aus, die das Verschraubungsprogramm abonniert haben. |

| Konfigurationsbibliothek Eine Bibliothek mit Konfigurationen für Virtuelle Stationen, Geräte und Zubehör. Es ist möglich, eine bestehende Konfiguration in die Bibliothek zu kopieren. Das Bearbeiten einer Bibliotheken-Konfiguration wirkt sich auf alle Steuerungen aus, die die Konfiguration abonniert haben. |

| Feldbusbibliothek Eine Bibliothek mit Feldbuskonfigurationen. Es ist möglich, eine bestehende Feldbuskonfiguration in die Bibliothek zu kopieren. Das Bearbeiten einer Feldbus-Konfiguration wirkt sich auf alle Steuerungen aus, die die Feldbus-Konfiguration abonniert haben. |

| Einstellungen-Bibliothek Eine Bibliothek für Ereigniskonfigurationen, die an andere Steuerungen verteilt werden kann. Die Ereignisse können hier oder unter Einstellungen |

| Systemverwaltung Enthält Funktionen für Software-Updates, zum Importieren und Exportieren von Konfigurationsparametern, zur Programmgenehmigung, zum Planen von Aufgaben und für das Funktionalitäts-Managementsystem. |

| Steuerungssoftware und Datenverwaltung Verwaltet die Controller-Software über den ToolsTalk 2 Server. |

| Geplanter Export und Import Dient zur Programmierung sich wiederholender Aufgaben, die einen oder viele Controller betreffen und die vom ToolsTalk 2 Server ausgeführt werden. |

| Konfigurationsvergleich Dient der Auswahl von zu vergleichenden Konfigurationsdateien. |

| Benutzergruppen Dient der Verwaltung unterschiedlicher Benutzergruppen und Benutzergruppenrechte für Ordner, Steuerungen und Konfigurationen. |

| Funktions-Managementsystem (FMS) Verwaltet den Funktionsumfang der lizenzierten Controller über den ToolsTalk 2 Server. |

| Programmgenehmigung Verwaltet Genehmigungen für Verschraubungs- und Löseprogramme. |

| Übertragung Das Push-Symbol erscheint, wenn an Konfigurationen einer Steuerung in ToolsTalk 2 Änderungen vorgenommen wurden. Konfigurations- und Parameteränderungen werden über die Push-Funktion in die Steuerung kopiert. |

Die Steuerungssymbole unterscheiden sich von der grafischen Steuerungsoberfläche und der Web-Oberfläche, sind jedoch in Bezug auf die Partitionierung und die Konfigurationen sehr ähnlich, die unter jedem Symbol durchgeführt werden können.

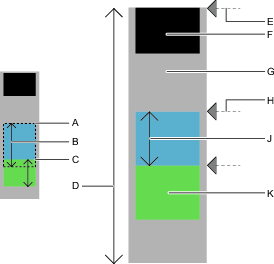

Nach einem erfolgreichen Start von ToolsTalk 2 wird diese Ansicht mit den oben beschriebenen Symbolen angezeigt:

A | Linke Menüleiste | C | System-Menüleiste |

B | Arbeitsbereich mit Anlagenstruktur | D | Controller-Arbeitsbereich |

Im Steuerungsarbeitsbereich werden verschiedene Inhalte angezeigt, die vom jeweils gewählten Symbol oder Menü abhängen.

Ergänzende Funktionen

Neben den Funktionsblöcken in der Abbildung unterstützt das System darüber hinaus folgende Funktionsmerkmale:

STwrench: Ein batteriebetriebener Drehmomentschlüssel mit einer drahtlosen Verbindung zu einem Controller. Er kann mittels ToolsTalk 2 konfiguriert werden. Er kann Ergebniswerte an ToolsTalk 2, ToolsNet oder über eine Feldbus-Verbindung zurückmelden.

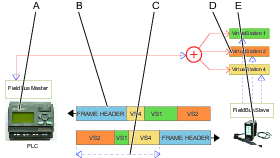

Feldbus-Verbindung: Kommunikationsbus nach Industriestandard zwischen Controllern und einem Fabrikmanagementsystem (SPS). Dient zur Identifikation eines Werkstücks und einer zugewiesenen Aufgabe. Sie dient zum Melden von Schraubresultaten. Kann das Fabriknetz mitnutzen oder über separate Netzwerkleitungen laufen.

Open-Protocol-Verbindung: Kommunikationsbus nach Industriestandard zwischen Controllern und einem Fabrikmanagementsystem.

Konfigurationsoptionen

Die Konfiguration und Einstellung eines Controllers kann auf folgende Weise erfolgen:

Steuerungsoberfläche: Diese gilt für Power Focus 6000-Steuerungen, die mit einem Touchscreen-Display ausgestattet sind. Ein Controller lässt sich unabhängig davon konfigurieren, ob er mit dem Netzwerk verbunden ist oder nicht.

Web-GUI: Wenn die Steuerung mit dem Netzwerk verbunden ist und ihre IP-Adresse bekannt ist, kann von einem Computer überall im Netzwerk darauf zugegriffen werden. Es kann immer nur auf einen Controller zugegriffen werden. Beim Power Focus 6000 befinden sich auf der grafischen Web-Oberfläche dieselben Symbole wie auf der grafischen Benutzeroberfläche der Steuerung. Bei einem FlexController weichen die Symbole leicht ab.

Web-GUI: Ein PC kann direkt mit dem Wartungsanschluss einer Steuerung verbunden werden. Beim Power Focus 6000 befinden sich auf der grafischen Web-Oberfläche dieselben Symbole wie auf der grafischen Benutzeroberfläche der Steuerung. Bei einem FlexController weichen die Symbole leicht ab.

ToolsTalk 2-GUI: Wenn die Steuerung mit einem ToolsTalk 2-Server verbunden ist, kann von einem ToolsTalk 2-Client (PC) aus über die grafische ToolsTalk 2-Oberfläche auf alle verbundenen Steuerungen zugegriffen werden. Der Zugriff auf Power Focus 6000 Controller und auf FlexController ist möglich. Die grafische Oberfläche nimmt den gesamten PC-Bildschirm ein und besitzt eine andere Aufteilung und ein anderes Symbol, enthält jedoch den gleichen Funktionsumfang.

ToolsTalk 2-GUI im Stations-Setup-Modus: Stellt auf einem PC ohne Serverinstallation eine ToolsTalk 2-Oberfläche zur Verfügung. Der PC ist mit dem Controller-Wartungsanschluss verbunden und ermöglicht den Zugriff auf jeweils nur einen Controller.

Lizenzen Einführung

Lizenzen für Controller-Funktionen werden durch das Functional Management System (FMS) gemanagt. Dies ermöglicht es den Kunden, mittels eines dynamischen Lizenzierungssystems Controller-Funktionen auf Ihre spezifischen Bedürfnisse zuzuschneiden.

Lizenzen können entweder für einzelne Funktionen oder für eine Gruppe von Funktionen erworben werden und können auf mehreren virtuellen Stationen verwendet werden. Werden Sie nicht länger benötigt, können die Lizenzen in den Pool zurückgegeben werden. Lizenzen können durch das Atlas Copco License Portal (ACLP) erworben werden. Lizenzen können vom ACLP heruntergeladen und durch ToolsTalk gemanagt/verteilt werden oder können auf einem USB-Laufwerk, das in den Controller eingeführt wird, gespeichert werden.

Beachten Sie, dass das Erstellen und Managen von Kundenkonten im ACLP in dieser Dokumentation nicht behandelt wird. Weitere Auskünfte erteilt Ihr örtlicher Atlas Copco Vertreter.

Lizenzen Überblick

Die Konfiguration von Funktionen, die Lizenzen unterliegen, kann auch ohne installierte Lizenz erfolgen. Beispielsweise die Konfiguration von Verschraubungsprogrammen und die Konfiguration von Multistep-Programmen. Die Zuweisung dieser Funktionen zu einem Werkzeug oder einer virtuellen Station ist ebenso möglich. Die Ausführung einer Funktion ohne gültige Lizenz erfordert jedoch die Installation der entsprechenden Lizenz.

Die Durchsetzung der Lizenz erfolgt in zwei Phasen: Zuweisung und Laufzeit (Startknopf gedrückt). Wird eine Funktion, für die keine Lizenz installiert ist, einer virtuellen Station zugewiesen, erscheint ein rotes Ausrufezeichen bei der Ansicht der virtuellen Station in ToolsTalk 2. Die Controller-Oberfläche zeigt auch ein Warndreieck im Werkzeug- oder Aufgabenabschnitt an (je nachdem, was fehlt) Wird eine Funktion gestartet, für die keine Lizenz installiert ist (z. B. Startknopf gedrückt), wird dem Benutzer ein Ereignis angezeigt, um ihn zu informieren, welche Lizenz fehlt. Es ist nicht möglich, ohne Installation der korrekten Lizenz fortzufahren. Das Ausführen einer unlizenzierten Funktion wird in den meisten Fällen zum Blockieren des Werkzeugs führen.

Viele Merkmale und Funktionen des Controllers benötigen eine Lizenz, um sie einer virtuellen Station zuweisen und von ihr verwendet werden zu können. Es gibt drei Lizenzarten:

Virtueller Stationstyp

Eine feste Auswahl an Funktionen, die in einem einzigen Paket gebündelt sind. Der virtuelle Stationstyp legt u. a. fest, welche Werkzeuge ausgeführt werden können, wie viele Programme und Sequenzen verwendet werden können, welche Verschraubungsstrategien zur Verfügung stehen und welche Berichtstypen erstellt werden können. Die in jedem virtuellen Stationstyp enthaltenen Funktionen sind Funktionen, die oftmals gemeinsam genutzt werden oder bei denen innere Abhängigkeiten bestehen, die das Vorhandensein anderer Funktionen in dem Paket erfordern. Virtuelle Stationstypen werden einer virtuellen Station in ihrer Gesamtheit zugewiesen. Die virtuelle Station kann dann alle in dem virtuellen Stationstypen enthaltenen Funktionen nutzen. Um Verschraubungen ausführen zu können, muss eine virtuelle Station einem virtuellen Stationstypen zugewiesen werden. In Abhängigkeit vom Lizenztyp, werden mehrere Verschraubungsoptionen aktiviert oder gesperrt.

Virtuelle Stationsfunktion

Einzelne Funktionen, die die virtuellen Stationstypen ergänzen können. Viele Funktionen können als Einzellizenz erworben werden.

Controllerfunktion

Im gesamten Controller vorhandene Funktionen. Dies sind Funktionen wie Soft-SPS und Step Sync, die einem Controller zugewiesen werden und die nach erfolgter Zuweisung von allen virtuellen Stationen auf diesem Controller verwendet werden können.

Lizenzstufen

Linienlizenzinhaber, Linienkonfigurator und Linienmanager

Diese drei Versionen sind alles Client-Server-basierte Installationen von ToolsTalk 2, jedoch mit unterschiedlichem Funktionsumfang. Linienlizenzinhaber ist das kleinste Paket, in dem ToolsTalk 2 nach einer Neuinstallation startet, wenn keine der anderen Lizenzen installiert wurde. Wenn ToolsTalk 2 den Status Linienlizenzinhaber hat, werden alle Funktionen von Linienmanager und Linienkonfigurator angezeigt, aber jedesmal eine Warnmeldung ausgegeben, wenn der Benutzer versucht, eine der enthaltenen Funktionen aufzurufen.

ToolsTalk 2 entfernt, trennt oder löscht auf Lizenzstufe Linienmanager erstellte Daten nur dann, wenn ein Downgrade eingeleitet wird. Dies kann beispielsweise bei einem Downgrade auf eine Linienkonfigurator-Lizenz oder nach Ablauf des Testzeitraums der Linienmanager-Lizenz der Fall sein.

Stations-Setup

Dies ist eine Version von ToolsTalk 2, bei der sich alle Komponenten lokal auf dem Computer befinden und eine Eins-zu-Eins-Verbindung besteht. Stations-Setup läuft ohne eine SQL Server-Datenbankverbindung und besitzt ein integriertes Limit, sodass jeweils nur eine angeschlossene Steuerung aktiviert werden kann. Beachten Sie, dass für Stations-Setup eine gültige Lizenz erforderlich ist. Bei fehlender Lizenz wird eine Warnmeldung ausgegeben.

Ein unlizenziertes Stations-Setup kann eine virtuelle Station besitzen, die gegen den Lizenzserver validiert wird.

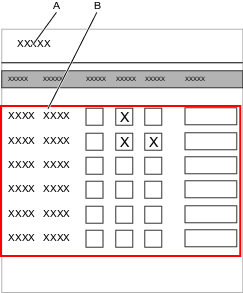

Lizenzfunktionalität

Symbol | Beschreibung |

|---|---|

X | Volle Funktionalität. |

X¹ | Anschließen, Trennen und Neustarten aktiviert. |

X² | Push ist aktiviert, wenn Änderungen vorgenommen werden. |

X³ | Benutzerdefinierte Abschnitte, Neustart und alternative Funktionalität aktiviert. |

X⁴ | Nur Datenbankwartung aktiviert. |

X⁵ | Nur Lesezugriff, Programmexport aktiviert. |

Linienlizenzinhaber | Linienkonfigurator | Stations-Setup-Lizenz | Linienmanager | |

|---|---|---|---|---|

Anlagenstruktur | ||||

Rechtsklick - Neue Steuerung hinzufügen | X | X | X | X |

Alternative Funktionalität (Rechtsklick) | X¹ | X | X | X |

Verlauf der Programmkonfiguration | X | |||

Verschraubungsprogramm | X⁵ | X | X | X |

Stapelprogrammsequenz | X⁵ | X | X | X |

Quellen | X⁵ | X | X | X |

Konfigurationen | X⁵ | X | X | X |

Werkzeuge | X⁵ | X | X | X |

Virtuelle Stationen | X⁵ | X | X | X |

Controller | X⁵ | X | X | X |

Einstellungen | X⁵ | X | X | X |

Feldbus | X² | X | X | X |

SoftPLC | X | X | X | |

Ergebnisse | X | X | X | |

Ereignisse | X | X | X | X |

Bibliothek | ||||

Verschraubungsprogramm | X | |||

Konfigurationen | X | |||

Feldbus | X | |||

Einstellungen | X | |||

Programmvorlagen | X | |||

Steuerungskonfiguration | X | X | X | |

Systemverwaltung | ||||

Regler-Software & Datenmanagement | X³ | X³ | X | |

Geplante Aufgabe | X⁴ | X⁴ | X⁴ | X |

Funktions-Managementsystem (FMS) | X | X | X | X |

Benutzergruppen | X | |||

Programmgenehmigung | X |

Installation und Upgrade

In diesem Abschnitt finden Sie Informationen zur Unterstützung der Erstinstallation des Produkts sowie zu Versionsaktualisierungen.

Installationsbeschränkungen

Kompatibilitätsmatrix

Alle Versionen der ToolsTalk 2 Software sind abwärtskompatibel, sofern nicht anders angegeben

ToolsTalk2 | PF6 FlexSystem | PF6000 | PF6000 StepSync | Atlas Copco Datenkommunikationsversion | IXB | PF8 | PF8 StepSync |

|---|---|---|---|---|---|---|---|

2,3 | k.A. | 2.0, 2.1, 2.1.1, 2.3 | k.A. | k.A. | k.A. | k.A. | k.A. |

2,4 | k.A. | 2,4 | k.A. | k.A. | k.A. | k.A. | k.A. |

2,5 | 1,2 | 2,4 | k.A. | k.A. | k.A. | k.A. | k.A. |

2,6 | 1,2 | 2,5 | k.A. | k.A. | k.A. | k.A. | k.A. |

2,7 | 1,3 | 2,6 | k.A. | k.A. | k.A. | k.A. | k.A. |

2.7.1 | 1.3.1 | 2,6 | k.A. | k.A. | k.A. | k.A. | k.A. |

2,8 | 1.3.1 | 2,7 | k.A. | k.A. | k.A. | k.A. | k.A. |

2,9 | 2,0 | 2,7 | k.A. | k.A. | k.A. | k.A. | k.A. |

2,11 | 2,1 | 2,8 | k.A. | k.A. | k.A. | k.A. | k.A. |

2,12 | 3,0 | 3,0 | 3,0 | k.A. | k.A. | k.A. | k.A. |

2,13 | 3,1 | 3.1.1 | 3.1.1 | 1,7 | k.A. | k.A. | k.A. |

ToolsTalk 2 kann mit höheren Versionen der Atlas Copco-Datenkommunikation betrieben werden. Die in der Matrix aufgeführte Atlas Copco-Datenkommunikationsversion ist als niedrigste Version zu betrachten, mit der die ToolsTalk 2-Software kompatibel ist.

Vor der Installation oder Aktualisierung

Es wird nicht empfohlen, ein Stations-Setup und eine Client-Server-Installation auf dem gleichen Computer auszuführen. Deinstallieren und löschen Sie alle Komponenten der unerwünschten Installation vom Computer.

Server-Installation

Die Microsoft SQL-Datenbank, die ToolsTalk 2-Server-Anwendung und die ToolsTalk 2-Client-Anwendung können auf demselben Computer installiert werden.

Stellen Sie vor der Installation sicher, dass Folgendes zur Verfügung steht:

Administrator-Rechte für den Computer, auf dem die Server-Anwendung installiert werden soll.

Administrator-Rechte für den Computer, auf dem die Client-Anwendung installiert werden soll.

Computer und Programme gemäß den genannten Voraussetzungen.

Abgeschlossene Installation der 64 Bit Microsoft SQL-Datenbank gemäß den genannten Voraussetzungen.

Eine ausführbare Datei für die Server-Anwendung.

Eine ausführbare Datei für die Client-Anwendung.

Atlas Copco Data Communication (ACDC) ab Version 1.7 ist installiert (nur für Versionen von ToolsTalk 2 ab 2.13). Weitere Informationen finden Sie im ACDC-Installationshandbuch.

Stations-Setup

Stellen Sie vor der Installation sicher, dass Folgendes zur Verfügung steht:

Administrator-Rechte für den Computer, auf dem die Anwendung installiert werden soll.

Computer und Programme gemäß den genannten Voraussetzungen.

Eine ausführbare Datei für die Stations-Setup-Anwendung.

Datenbankanforderungen

Alle Controller-Daten und Konfigurationen werden im Datenbankkatalog gespeichert. Die Datenbank ist eine standardmäßige 64 Bit Microsoft SQL-Datenbank.

Die Installation einer Microsoft SQL-Datenbank ist in diesem Dokument nicht beschrieben. Es wird empfohlen, die Standard-Installation durchzuführen.

Die Microsoft SQL-Datenbank kann sich auf demselben Server oder im selben Netzwerk wie die ToolsTalk 2-Anwendung befinden.

Wenn sich die Datenbank an einer anderen Stelle befindet, muss die Firewall zwischen der Datenbank und dem ToolsTalk 2-Anwendungsserver ordnungsgemäß konfiguriert sein.

Die IP-Adresse des Atlas Copco Data Kommunikationsservers muss bekannt sein und in jede Steuerung eingegeben werden, die mit ToolsTalk 2 verbunden wird.

Die Serveradresse, die der Host der ToolsTalk 2-Anwendung ist, muss dem Client-PC bekannt sein, wenn eine Fernverbindung verwendet wird.

Obligatorisch für die Installation der Microsoft SQL-Datenbank

64 Bit Microsoft SQL

Wählen Sie die Microsoft SQL Server-Authentifizierung und Windows-Authentifizierung.

Empfohlen für die Installation der Microsoft SQL-Datenbank

Nehmen Sie Management Studio in der Installation auf.

Aktivieren Sie die Standardinstanzen.

Systemanforderungen

Für das ToolsTalk 2-Ökosystem müssen die folgenden Funktionen vorhanden sein:

Für Client, Server, Stations-Setup und ClickOnce werden 64 Bit benötigt.

Bereich | Kategorie | Mindestanforderung | ToolsTalk 2 Programmversion | Anmerkungen |

|---|---|---|---|---|

Anforderungen an die Server-Software | Datenbank | SQL Server 2008 R2 oder neuer SQL Express 2008 R2 oder eine höhere Version (kompatibel, aber nicht empfohlen) | Die Datenbank kann lokal auf dem gleichen Computer oder auf einem entfernten Datenbankserver installiert sein. | |

Java | Version 8 oder höher | ≥2.3 | 64-Bit-Version | |

.NET Framework | Version 4.6 | 2.3 - 2.4 | ||

Version 4.6.2 | 2.5 - 2.12 | |||

Version 4.8 | ≥2.13.3 | |||

Anforderungen an die Server-Hardware | Prozessor | Dual Core 2,70 GHz Intel Xenon oder höher | Diese Angabe dient lediglich als Richtwert für die benötigte Leistung. | |

Speicher (RAM) | 4 GB | Diese Angabe dient lediglich als Richtwert für die benötigte Leistung. | ||

Freier Festplattenspeicher | 50 GB | Beachten Sie, dass die Datenbank im Laufe der Zeit größer wird. Konfigurationen und Konfigurationsänderungen werden in der Datenbank gespeichert. Weitere Controller fügen auch mehr Informationen der Datenbank hinzu. | ||

Festplattengeschwindigkeit | 5400 U/min oder mehr | |||

Anforderungen PC-Client | Betriebssystem | Windows 7 oder höher | ||

.NET Framework | Version 4.6 | 2.3 - 2.4 | ||

Version 4.6.2 | ≥2.5 - 2.12 | |||

Version 4.8 | ≥2.13.3 | |||

Benutzerrechte | Datenbankzugriff | Systemadministrator-Zugriff oder ähnlich | Benutzer, die die Installation ausführen, müssen auch über Administratorrechte zur Erstellung von Benutzern in der Datenbank verfügen. | |

Windows-Zugriff | Administrator-Konto | Wird benötigt, um die Anwendung und deren Abhängigkeiten zu installieren. |

Lizenzanforderungen

Es wird ein Lizenz-Server von Atlas Copco benötigt, wenn das Functional Management System (FMS) für lizenzierte Feature-Elemente verwendet wird.

Der Lizenz-Server ist in der Server-Installationsdatei enthalten. Für eine korrekte Installation muss die Systemvariable JAVA_HOME über einen korrekten Pfad verfügen und auf die 64-Bit-Java-Installation verweisen.

Das FMS kann nur in einer Client-Server-Installation und nicht in einer Stations-Setup-Installation verwendet werden.

Lizenzquellen

Lizenzen, die auf einem Controller verwendet werden, können aus mehreren verschiedenen Quellen bezogen werden. Die Anzahl der simultan verfügbaren Quellen ist auf einen Lizenzserver (TT2), zusätzlich zu 9 FMS Portable Quellen (Dongle) beschränkt. Wenn das Limit der Lizenzquellen erreicht ist, müssen alle Lizenzen einer Quelle aus dem Controller entfernt werden, damit Lizenzen aus einer anderen Quelle hinzugefügt werden können.

Lizenzquellenübersicht

Auf der Registerkarte Steuerungsinformationen  bietet der Bereich Lizenzen dem Benutzer einen Überblick über die auf dem Controller installierten Lizenzen und deren Herkunft. Hier können maximal 9 verschiedene Quellen angezeigt werden, die jeweils mit FMS P (für FMS Portable oder Dongle) oder Lizenz-Server (TT2) bezeichnet werden.

bietet der Bereich Lizenzen dem Benutzer einen Überblick über die auf dem Controller installierten Lizenzen und deren Herkunft. Hier können maximal 9 verschiedene Quellen angezeigt werden, die jeweils mit FMS P (für FMS Portable oder Dongle) oder Lizenz-Server (TT2) bezeichnet werden.

Durch Erweitern einer Lizenzquelle werden detaillierte Informationen zur Lizenzquelle dieser Quelle angezeigt. Es werden der Typ und die Anzahl der Quellen sowie die Anzahl und der Typ der Lizenzen in jeder Kategorie (Virtueller Stationstyp, virtuelle Stationsfunktion und Controllerfunktion) aufgeführt.

Softwareinstallation

Installation der ToolsTalk Server-Anwendung

Bevor Sie mit der ToolsTalk 2 Server-Installation beginnen, stellen Sie sicher, dass alle Anforderungen erfüllt sind, die im Abschnitt Vor der Installation oder Aktualisierung beschrieben sind.

Prüfen Sie vor der Installation der Server-Anwendung, ob Atlas Copco Data Communication (ACDC) installiert ist und läuft (nur für Versionen von ToolsTalk 2 ab 2.13). Weitere Informationen finden Sie im ACDC-Installationshandbuch.

Speichern Sie die ausführbare Datei ToolsTalkServer<xxx>.exe in einem Ordner Ihrer Wahl auf Ihrem Computer. Das <xxx> steht für die Version der Datei.

Doppelklicken Sie auf die ausführbare Datei.

Wenn bei der Installation ein Fehler auftritt, ein Schritt unklar ist, oder ein Parametername oder Wert nicht klar ist, finden Sie weitere Informationen im Abschnitt Fehlerbehebung.

Bildschirm | Parameter |

|---|---|

Willkommen beim InstallShield-Assistenten | Wählen Sie Weiter. |

Lizenzvereinbarung | Wird angezeigt, wenn es sich um eine neue Client-Installation handelt. Akzeptieren Sie die Lizenzvereinbarung. Wählen Sie Weiter. |

Zielordner | Wird angezeigt, wenn es sich um eine neue Client-Installation handelt. Es wird ein Standardordner für die Installation des Programms zur Verfügung gestellt. Dieser Zielordner kann verändert werden, falls notwendig. Der Zielordner darf während einer Aktualisierung von ToolsTalk 2 nicht verändert werden. Wählen Sie Weiter. |

Steuerungs-Backup-Ordner (Gilt nur ab v2.11) | Wird angezeigt, wenn es sich um eine neue Client-Installation handelt. Es wird ein Standardordner für das Steuerungs-Backup zur Verfügung gestellt. Dieser Zielordner kann verändert werden, falls notwendig. Der Zielordner darf während einer Aktualisierung von ToolsTalk 2 nicht verändert werden. Wählen Sie Weiter. |

Datenbankserver Legt fest, wie die ToolsTalk 2-Server-Anwendung mit der SQL-Datenbank verbunden wird. | Wählen Sie den Datenbankserver aus dem Dropdown-Menü (es wird empfohlen, lokal zu verwenden) oder suchen Sie einen anderen Server. Wählen Sie das Authentifizierungsverfahren durch Wahl eines der Optionsfelder (es wird empfohlen, Windows zu verwenden). Wenn die Server-Authentifizierung verwendet wird, geben Sie die Anmelde-ID und das Passwort für den Systemadministrator am Server oder das Konto ein, das beim Erstellen des SQL-Servers verwendet wurde. Erstellen Sie einen Datenbank-Katalog für die ToolsTalk 2-Anwendung (es wird empfohlen, den Standardnamen ToolsTalkEventStore zu verwenden). Der Datenbankkatalog darf während einer Aktualisierung von ToolsTalk 2 nicht verändert werden. Wählen Sie die Schaltfläche DB-Verbindung prüfen, um zu überprüfen, ob die ToolsTalk 2-Anwendung mit der SQL-Datenbank verbunden ist. Wählen Sie Weiter. |

Einstellungen der Web-Anwendung Legt fest, wie der Benutzer oder Client eine Verbindung zur ToolsTalk 2-Server-Anwendung herstellt. | Wählen Sie das Authentifizierungsverfahren durch Wahl eines der Optionsfelder:

Definieren Sie den Hub-Port-Wert, standardmäßig ist er auf 4551 eingestellt. Die Einstellung muss beim Server und in der Controller-Konfiguration gleich sein. Definieren Sie den WebApi-Port-Wert, standardmäßig ist er auf 9101 eingestellt. Die Einstellung muss bei der Server- und Client-Installation gleich sein. Falls der Computername des Servers nicht über eine URL erreicht werden kann, wählen Sie das Kontrollkästchen Service-URL in IP-Adresse umwandeln aus. Wählen Sie Weiter. |

Einstellungen der Web-Anwendung Legt fest, wie der Benutzer oder Client eine Verbindung zur Atlas Copco Data Communication (ACDC) Server-Anwendung herstellt. | Einstellungen für ACDC Server

Portkonfiguration:

Wählen Sie Weiter. |

Bereit zur Installation des Programms | Wählen Sie Installieren. |

InstallShield-Assistent abgeschlossen | Wählen Sie Fertig. |

Wenn der SQL-Datenbankserver auf dem gleichen Computer wie die ToolsTalk 2-Server-Anwendung installiert ist, wählen Sie (lokal) im Fenster Datenbankserver.

Wenn Keine Sicherheit verwendet wird, kann jeder Benutzer in der Domäne einen Konfigurationsparameter ohne Identifizierung ändern.

Wenn Windows-Konten verwendet werden, werden Änderungen an den Konfigurationsparametern zusammen mit Zeitstempel und identifiziertem Benutzerkonto gespeichert.

Für eine einfache Installation, bei der alle Module (SQL-Datenbank, Server-Anwendung und Client-Anwendung) auf dem gleichen Rechner installiert sind, kann die Option Keine Sicherheit verwendet werden. Dies ist eine normale Konfiguration für einen Service-Engineering-Laptop.

Installieren der Client-Anwendung

Bevor Sie mit der ToolsTalk 2 Client-Installation beginnen, stellen Sie sicher, dass alle Anforderungen erfüllt sind, die im Abschnitt Vor der Installation oder Aktualisierung beschrieben sind.

Speichern Sie die ausführbare Datei ToolsTalkClient<xxx>.exe im Zielordner auf Ihrem Computer. Das <xxx> steht für die Version der Datei.

Doppelklicken Sie auf die ausführbare Datei.

Wenn bei der Installation ein Fehler auftritt, ein Schritt unklar ist, oder ein Parametername oder Wert nicht klar ist, finden Sie weitere Informationen im Abschnitt Fehlerbehebung.

Bildschirm | Parameter |

|---|---|

Willkommen beim InstallShield-Assistenten | Wählen Sie Weiter |

Lizenzvereinbarung | Wird angezeigt, wenn es sich um eine neue Client-Installation handelt. Akzeptieren Sie die Lizenzvereinbarung. Wählen Sie Weiter |

Kundeninformation | Wird angezeigt, wenn es sich um eine neue Client-Installation handelt. Geben Sie einen Benutzernamen und eine Organisation ein. Wählen Sie Weiter |

Zielordner | Wird angezeigt, wenn es sich um eine neue Client-Installation handelt. Es wird ein Standardordner für die Installation des Programms zur Verfügung gestellt, der aber geändert werden kann. Der Zielordner darf während einer Aktualisierung von ToolsTalk 2 nicht verändert werden. Wählen Sie Weiter |

Programmwartung | Wird angezeigt, wenn der Client bereits installiert ist. Wählen Sie eine Option: Ändern Reparatur Entfernen Wählen Sie Weiter |

Anwendungseinstellungen Legt fest, wie der Benutzer oder Client eine Verbindung zur ToolsTalk 2-Server-Anwendung herstellt. | Wählen Sie das Authentifizierungsverfahren durch Wahl eines der Optionsfelder. Wählen Sie Keine Sicherheit als Authentifizierungsmethode. Der ToolsTalk-Server ist der Name des Computers, auf dem sich der Server und die Datenbank befinden. Definieren Sie den Web Application Port-Wert, standardmäßig ist er auf 9101 eingestellt. Die Einstellung muss beim Server und Client gleich sein. Wählen Sie Weiter |

Bereit, um das Programm zu installieren oder ändern | Wählen Sie Installieren |

InstallShield-Assistent abgeschlossen | Wählen Sie Fertig |

Wenn Keine Sicherheit verwendet wird, kann jeder Benutzer in der Domäne einen Konfigurationsparameter ohne Identifizierung ändern.

Wenn Windows-Konten verwendet werden, werden Änderungen an den Konfigurationsparametern zusammen mit Zeitstempel und identifiziertem Benutzerkonto gespeichert.

Für eine einfache Installation, bei der alle Module (SQL-Datenbank, Server-Anwendung und Client-Anwendung) auf dem gleichen Rechner installiert sind, kann die Option Keine Sicherheit verwendet werden. Dies ist eine normale Konfiguration für einen Service-Engineering-Laptop.

Installation der Stations-Setup-Anwendung

Die komprimierte Stations-Setup-Installation bietet zwar den vollen Funktionsumfang in Bezug auf die Steuerungs-Konfiguration, jedoch hat sie einige Einschränkungen:

Die gesamte Installation ist kleiner gehalten und wird auf einem tragbaren Computer installiert.

Es kann immer nur ein Controller zugleich verwaltet werden.

Der Computer wird mit dem Wartungsanschluss des Controllers verbunden, um eine Unterbrechung der normalen Aktivität zu vermeiden.

Anwendungen

Die typische Anwendung für diesen Betriebsmodus kann wie folgt aussehen:

Eine Kleininstallation mit nur wenigen Controllern, wenn die ToolsTalk 2 Funktionen zwar erwünscht sind, jedoch der voll Umfang wirtschaftlich nicht vertretbar ist.

Das Wartungspersonal von Atlas Copco kann mit ToolsTalk 2 auf einen Controller zugreifen, ohne dass eine Verbindung zum Kundennetzwerk besteht. Stattdessen wird der Wartungsanschluss am Controller genutzt.

Offline-Konfiguration der Steuerungen mit Hilfe der Funktionen aus der Controller-Bibliothek. Die Konfigurationsdatei kann später zur Überprüfung an einen echten Controller übertragen werden.

Ein einfacher Export der Controllerkonfiguration, der bei einer Fehlerdiagnose sehr hilfreich sein kann.

Bevor Sie mit der Installation des ToolsTalk 2-Stations-Setup beginnen, stellen Sie sicher, dass alle Anforderungen erfüllt sind, die im Abschnitt Vor der Installation beschrieben sind.

Speichern Sie die ausführbare Datei ToolsTalkStationSetup<xxx>.exe in einem Ordner Ihrer Wahl auf Ihrem Computer. Das <xxx> steht für die Version der Datei.

Doppelklicken Sie auf die ausführbare Datei.

Wenn bei der Installation ein Fehler auftritt, ein Schritt unklar ist, oder ein Parametername oder Wert nicht klar ist, finden Sie weitere Informationen im Abschnitt Fehlerbehebung.

Bildschirm | Parameter |

|---|---|

Willkommen beim InstallShield-Assistenten | Wählen Sie Weiter. |

Lizenzvereinbarung | Wird angezeigt, wenn es sich um eine neue Stations-Setup-Installation handelt. Akzeptieren Sie die Lizenzvereinbarung. Wählen Sie Weiter. |

Zielordner | Wird angezeigt, wenn es sich um eine neue Stations-Setup-Installation handelt. Es wird ein Standardordner für die Installation des Programms zur Verfügung gestellt, der aber geändert werden kann. Der Zielordner darf während einer Aktualisierung von ToolsTalk 2 nicht verändert werden. Wählen Sie Weiter. |

Anwendungseinstellungen | Einstellungen für ToolsTalk

Wählen Sie Weiter. |

Datenbankserver | Wählen Sie den Datenbankserver aus dem Dropdown-Menü (es wird empfohlen, lokal zu verwenden) oder suchen Sie einen anderen Server. Stellen Sie eine Verbindung mit folgenden Angaben her:

Verwenden Sie für die ACDC-Datenbank den angegebenen Standardspeicherort C:\AtlasCopco_ACDC_Database\ oder wählen Sie Durchsuchen, um einen anderen Speicherort für den Datenbankserver auszuwählen. Wählen Sie die Schaltfläche DB-Verbindung prüfen, um zu überprüfen, ob die ToolsTalk 2-Anwendung mit der SQL-Datenbank verbunden ist. Wählen Sie Weiter. |

Bereit zur Installation des Programms | Wählen Sie Installieren. |

InstallShield-Assistent abgeschlossen | Wählen Sie Fertig. |

Stations-Setup-Verbindung

Ein Computer mit einem Stations-Setup von ToolsTalk 2 kann über das Netzwerk mit einer Steuerung oder direkt mit einem Service-Port verbunden werden.

Netzwerkverbindung

Die Server-Verbindungsadresse von ToolsTalk 2 im Controller muss an diesen Computer geleitet werden. Dies erfolgt über die Controller-GUI oder über die Controller-Web-GUI.

Es kann jeweils nur eine Steuerung an einen Computer mit einem ToolsTalk 2-Stations-Setup angeschlossen werden. Wenn ein Online-Controller an den ToolsTalk 2-Computer mit Stations-Setup angeschlossen ist, werden nachfolgende Verbindungsversuche von anderen Steuerungen ignoriert.

Controller Service Port-Verbindung

Über den Controller Service Port kann eine Steuerung an ToolsTalk 2 angeschlossen werden, wenn der PC, auf dem ToolsTalk 2 läuft, nicht mit dem Netzwerk verbunden werden darf. Beispielsweise wenn ein Atlas Copco-Techniker oder ein externer Servicetechniker ein Werk besucht und der externe Computer nicht mit dem Werksnetzwerk verbunden werden darf.

Wenn ein Computer am Service-Port des Controllers angeschlossen ist, funktioniert der Controller als DHCP-Server und liefert dem Computer eine IP-Adresse. Diese Adresse muss im Adressfeld der Server-Verbindung des Controllers für die ToolsTalk 2-Verbindung eingegeben werden.

Installation des ToolsTalk 2-Client mit ClickOnce

Bevor Sie mit der ToolsTalk 2 Client-Installation beginnen, stellen Sie sicher, dass alle Anforderungen erfüllt sind, die im Abschnitt Vor der Installation oder Aktualisierung beschrieben sind.

Rufen Sie in einem Internetbrowser den Server über folgenden Link auf:

http://<FULL COMPUTER NAME>:<PORT NUMBER>/deploym

Ersetzen Sie <VOLLSTÄNDIGER COMPUTERNAME> und <ANSCHLUSSNUMMER>.

Achten Sie darauf, dass <VOLLSTÄNDIGER COMPUTERNAME> exakt mit den Angaben in Server und Datenbank übereinstimmt. Wenn der vollständige Computername [TOOLSE277256.ATLASCOPCO.COM] oder der Computername [TOOLSE277256] festgelegt ist, muss ein DNS-Server vorhanden sein und in der Steuerung eingetragen werden, andernfalls können der ToolsTalk 2-Umgebung keine Steuerungen hinzugefügt werden.

Speichern Sie die ausführbare Datei ToolsTalk.Client.WPF.Desktop.application auf Ihrem Computer.

Doppelklicken Sie auf die ausführbare Datei oder wählen Sie an der Eingabeaufforderung Öffnen aus.

Der ToolsTalk 2-Client wird in der neuesten Version geöffnet.

Wenn Sie mit ClickOnce arbeiten, wird der ToolsTalk 2-Client immer in der neuesten Serverversion geöffnet.

Installation des SoftSPS-Konfigurators

Um die SoftSPS-Funktionalität in einer Steuerung verwenden zu können, muss der SoftSPS-Konfigurator auf dem Computer installiert sein, auf dem ein ToolsTalk 2-Client installiert ist.

Verbinden Sie das USB-Gerät oder ein sonstiges Medium, welches die MultiProg551_Atlas_Installation enthält.

Doppelklicken Sie auf Installation.bat in MultiProg551_Atlas_Installation; die Installation beginnt.

Öffnen Sie den den ToolsTalk-Client, sobald die Installation abgeschlossen ist (kein Neustart erforderlich).

Wechseln Sie im ToolsTalk 2-Client zur Registerkarte Feldbus und SoftSPS

. Rufen Sie den Bereich SoftSPS-Konfiguration auf und setzen Sie unter Allgemeine SoftSPS-Einstellungen SoftSPS auf Ein.

. Rufen Sie den Bereich SoftSPS-Konfiguration auf und setzen Sie unter Allgemeine SoftSPS-Einstellungen SoftSPS auf Ein.

Validierung der Installation

Validierung der Windows-Systemdienste

Um sicherzustellen, dass Hintergrundprogramme und Dienste korrekt gestartet wurden, führen Sie die folgenden Prüfungen durch:

Wählen Sie die Windows-Schaltfläche Suchen.

Geben Sie im Eingabefeld Windows durchsuchen Dienste ein.

Blättern Sie nach unten und stellen Sie sicher, dass der Atlas Copco Industrial Technique Host for Toolstalk gestartet wurde.

Dies zeigt an, dass die ToolsTalk 2-Server-Anwendung ausgeführt wird.

Blättern Sie nach unten und stellen Sie sicher, dass der FlexNet-Lizenzserver - acopco gestartet wurde.

Dies zeigt an, dass die Lizenz-Server-Anwendung für das Functional Management System ausgeführt wird.

Validierung der Client-Server-Installation

Nach der erfolgreichen Installation der Client-Server-Version der ToolsTalk 2-Anwendung wird ein Power Focus 6000-Controller für eine vollständige Systemprüfung benötigt.

Der Server-Computer muss mit dem Netzwerk verbunden sein.

Der Client-Computer muss mit dem Netzwerk verbunden sein.

Der Controller muss mit dem Netzwerk verbunden und so konfiguriert sein, dass er mit dem Servercomputer kommuniziert.

Der Server und Client kann auf demselben Computer installiert sein.

Angaben zur Konfiguration und zum Starten des Controllers entnehmen Sie der Power Focus 6000 controller-Konfigurationsanleitung.

Angaben zur Konfiguration, zum Starten und zur Navigation in der ToolsTalk 2-Benutzeroberfläche entnehmen Sie der ToolsTalk 2-Konfigurationsanleitung.

Wenn der ToolsTalk 2-Client installiert ist, kann die Anwendung auf folgende Weise gestartet werden:

Wählen Sie die Windows-Startmenü und suchen Sie nach dem Ordner ToolsTalk 2.

Wählen Sie das ToolsTalk 2-Symbol

, um die Anwendung zu starten.

, um die Anwendung zu starten.

Der Abschnitt Erste Schritte im ToolsTalk 2-Konfigurationshandbuch beschreibt die Fenster und die Fenster-Navigation.

Validierung der Stations-Setup-Installation

Wenn das ToolsTalk 2-Stations-Setup installiert ist, kann die Anwendung auf folgende Weise gestartet werden:

Wählen Sie die Windows-Startmenü und suchen Sie nach dem Ordner ToolsTalk 2.

Wählen Sie das ToolsTalk 2-Symbol

, um die Anwendung zu starten.

, um die Anwendung zu starten.

Die Anwendung für das ToolsTalk 2-Stations-Setup kann nicht ausgeführt werden, wenn eine ToolsTalk 2-Client-Anwendung oder eine ToolsTalk 2-Server-Anwendung installiert ist. Diese können leicht durch Ausführung ihrer jeweiligen Installationsprogramme und Wahl der Option Entfernen im Fenster Programmwartung entfernt werden.

Der Abschnitt Erste Schritte im ToolsTalk 2-Konfigurationshandbuch beschreibt die Fenster und die Fenster-Navigation.

Die Benutzeroberfläche einer ToolsTalk 2-Stations-Setup-Anwendung unterscheidet sich leicht, wenn keine Steuerung angeschlossen ist. Bitte beachten Sie die Informationen unter dem Bibliothek-Symbol  und dem Controller-Bibliothek-Symbol

und dem Controller-Bibliothek-Symbol  im Konfigurationshandbuch.

im Konfigurationshandbuch.

Validierung des Lizenzdienstes

Nach Abschluss der ToolsTalk 2-Installation müssen Sie überprüfen, ob der Lizenzdienst beim Start bereit ist.

Öffnen Sie einen Internetbrowser, rufen Sie die folgenden beiden Seiten auf und führen Sie die folgenden Schritte aus:

http://”ip-address:port"/api/1.0/health - Auf dieser Seite muss der „Verbindungstest“ : „erfolgreich“ anzeigen, andernfalls müssen Sie den Flexera-Dienst neu starten. In einigen Fällen kann mehr als ein Neustart erforderlich sein.

http://”ip-address:port"/api/1.0/hostids - Wenn diese Seite leer ist, müssen Sie den Flexera-Dienst neu starten. In einigen Fällen kann mehr als ein Neustart erforderlich sein.

Dieser Validierungsprozess gilt nicht für eine Stations-Setup-Installation

Aktualisierung von ToolsTalk 2

Prüfen Sie vor dem Beginn der Aktualisierung, ob der ToolsTalk2-Server läuft.

Wenn Sie eine Aktualisierung von einer ToolsTalk 2-Version 2.12 oder niedriger durchführen und Atlas Copco Data Communication (ACDC) bereits installiert ist, prüfen Sie nach, dass der Controller-Port auf denselben Port verweist, auf dem ACDC installiert wurde. Wenn Sie ACDC zum ersten Mal installieren und einen anderen Port als den aktuellen Controller-Port in Ihrer ToolsTalk 2-Version verwenden wollen, ändern Sie den Controller-Port wie folgt:

In den Konfigurationsdateien wird der Controller-Port als HubPort bezeichnet.

Ändern Sie in ToolsTalk.Server.SelfHostService.exe.config(ClickOnce/Client/Server) oder ToolsTalk.Standalone.exe.config(Stations-Setup) den Controller-Port in die korrekte Portnummer <add key="HubPort" value="XXXX" />

Deinstallation der Software

Jedes der Module (Client, Server, Stations-Setup) kann wie folgt deinstalliert werden:

Verwenden Sie die Windows-Systemsteuerung / Programme und Funktionen, um die gewünschten Programme und Module auszuwählen und zu deinstallieren.

Bei einigen Modulen muss der Computer möglicherweise neu gestartet werden, damit die Änderungen wirksam werden.

Konfiguration

In diesem Abschnitt finden Sie ausführliche Informationen zum Erstellen, Ändern und Überprüfen von Produkteinstellungen.

- Erste Schritte

- Verschraubungszubehör mit integriertem Qualitätsmanagement (QIF)

- Arbeiten mit der Registerkarte Stapelprogrammsequenz

- Arbeiten mit der Registerkarte Konfigurationen

- Arbeiten mit der Registerkarte Steuerungsinformationen

- Arbeiten mit der Registerkarte Feldbus und SoftSPS

- Arbeiten mit der Registerkarte Bibliotheken

- Arbeiten mit Senden von Konfigurationsänderungen

- Arbeiten mit der Registerkarte Einstellungen

- Arbeiten mit der Registerkarte Quellen

- Arbeiten mit dem StepSync-System

- Arbeiten mit der Registerkarte Systemadministration

- Arbeiten mit der Registerkarte Verschraubungsprogramm

- Arbeiten mit der Registerkarte Werkzeuge

- Arbeiten mit der Registerkarte Virtuelle Station

Erste Schritte

Starten

Wenn der ToolsTalk 2-Client installiert ist, kann die Anwendung auf folgende Weise gestartet werden:

Klicken Sie unter Windows auf das Menü Start, öffnen Sie Alle Programme, und scrollen Sie bis ToolsTalk 2.

Öffnen Sie den Ordner und klicken Sie auf ToolsTalk 2

, um die Anwendung zu starten.

, um die Anwendung zu starten.

Steuerungen

Steuerungstypen

Neben den von ToolsTalk 2 unterstützten Steuerungen, die in ToolsTalk 2 konfiguriert werden können, besteht die Möglichkeit, in der Liste der Steuerungen andere Steuerungstypen und einige eingeschränkte Informationen dazu anzuzeigen. Diese nicht konfigurierbaren Steuerungen können die entsprechende Software über ToolsTalk 2 starten und dort weiter konfiguriert werden.

Die unterschiedlichen Steuerungstypen werden jeweils mit einem Symbol in der Liste Alle Steuerungen angezeigt.

Steuerungssymbol | Steuerungstyp | Kompatible Software |

|---|---|---|

| Power Focus 6000 | ToolsTalk 2 |

| PF6 Flex System | ToolsTalk 2 |

| Power Focus 6000 StepSync | ToolsTalk 2 |

| Power Focus 4000 | ToolsTalkPF |

| Power Macs 4000 | ToolsTalkPM |

| Nicht unterstützte Steuerung - Eine Steuerung mit einer höheren Version, die nicht kompatibel mit der aktuellen ToolsTalk 2-Version ist | k.A. |

Steuerungsinformationen

Folgende beispielhafte Informationen können eine Power Focus 4000- oder eine Power Macs 4000-Steuerung anzeigen. Eine nicht unterstützte Steuerung zeigt diese Informationen nicht an.

Bootsoftwareversion der Anwendung

Seriennummer der Steuerung

Protokollversion

RBU-Seriennummer

RBU-Typ

Softwareversion

Werkzeuginformationen

Die folgenden Informationen werden in ToolsTalk 2 unter Tools angezeigt. Die hier angezeigten Informationen können in der entsprechenden Steuerungssoftware konfiguriert werden.

Kennung

Seriennummer

Modelltyp

Wartungsdatum

Kalibrierdatum

Verschraubungszähler

Werkzeugtyp

Verschraubungen seit Wartung

Anwendungscode-Version

Bootcode-Version

Zum Abrufen von Werkzeuginformationen müssen die Steuerungen mit ACDC verbunden sein. Weiterführende Informationen entnehmen Sie bitte den ToolsTalk 2-Unterlagen.

Controller hinzufügen

Controller, die mit ToolsTalk 2 verbunden sind, können mit der Anlagenstruktur sichtbar sein .

.

Die Anlagenstrukturansicht ist leer, wenn keine Controller mit ToolsTalk 2 verbunden sind, oder wenn die Benutzerrechte keinen Zugriff auf Ordner oder Controller gewähren.

Wählen Sie Anlagenstruktur und rechtsklicken Sie an einer beliebigen Stelle im oberen Bereich der Controller-Liste. Wählen Sie alternativ Systemadministration, dann die Registerkarte Steuerungssoftware und Datenmanagement aus und rechtsklicken Sie dann in den Arbeitsbereich des Menüs auf der linken Seite. Wählen Neuen Controller hinzufügen. Das Dialogfenster Controller verbinden wird geöffnet.

Geben Sie die IP-Adresse oder den DNS-Namen des Controllers ein. Die IP-Adresse des ToolsTalk 2-Servers ist voreingestellt.

Wählen Sie Verbinden.

Ein Controller kann auch über die Web-Oberfläche oder die Controller-Oberfläche mit der Anwendung ToolsTalk 2 verbunden werden.

Dieser Vorgang wird in den Controller-Unterlagen beschrieben.

Verwaltung der Liste der Steuerungen

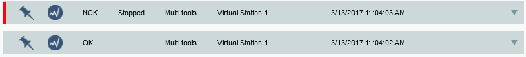

Die Standardansicht im Arbeitsbereich Anlagenstruktur  zeigt Alle Steuerungen an. Die Ansicht Alle Steuerungen zeigt alle gegenwärtig mit dem ToolsTalk 2-Server verbundenen Steuerungen an, unabhängig davon, ob diese online oder offline sind. Benutzerdefinierte Bereiche sind ein Unterbereich von Alle Steuerungen, die in Ordnern angeordnet sind.

zeigt Alle Steuerungen an. Die Ansicht Alle Steuerungen zeigt alle gegenwärtig mit dem ToolsTalk 2-Server verbundenen Steuerungen an, unabhängig davon, ob diese online oder offline sind. Benutzerdefinierte Bereiche sind ein Unterbereich von Alle Steuerungen, die in Ordnern angeordnet sind.

Einen Ordner im benutzerdefinierten Bereich auswählen

Oben in der Liste der Steuerungen auf die Schaltfläche „Optionen“ klicken  und Benutzerdefinierte Bereiche und dann den entsprechenden Ordner auswählen.

und Benutzerdefinierte Bereiche und dann den entsprechenden Ordner auswählen.

Eine Steuerung auswählen

Wählen Sie in der linken Menüleiste Anlagenstruktur

aus.

aus.Scrollen Sie zur entsprechenden Steuerung und wählen Sie sie aus, indem Sie auf das Namensfeld

klicken.

klicken. Die ausgewählte Steuerung wird hervorgehoben. Eine Steuerung mit einem Online-Status aktualisiert laufend die ToolsTalk 2-Anwendung.

Die Namen von Offline-Steuerungen sind durchgestrichen.

Eine Steuerung im Offline-Status könnte veraltete Informationen anzeigen, wenn Änderungen über eine andere Steuerungsoberfläche als ToolsTalk 2 vorgenommen wurden.

Es ist möglich, dass mehrere ToolsTalk 2-Benutzer auf denselben Controller zugreifen. Wenn versucht wird, einen bereits von einem anderenToolsTalk 2 -Benutzer ausgewählten Controller auszuwählen, wird ein Dialogfeld mit folgender Warnmeldung angezeigt:

Andere Benutzer sind gegenwärtig im System aktiv. Parameterwerte können ohne Vorankündigung geändert werden.

Wählen Sie OK, um das Dialogfeld zu schließen und fortzufahren.

Nach Steuerungen suchen

Im Arbeitsbereich Anlagenstruktur befindet sich ein Suchfeld für die Suche nach Steuerungen in der Liste der Steuerungen.

Im Suchfeld die letzten beiden Buchstaben der Name der Steuerung eingeben.

Es kann nach Steuerungsname oder Steuerungstyp gesucht werden.

Fernneustart der Steuerung

Unter bestimmten Umständen kann es erforderlich sein, einen vollständigen Power-On-Reset (POR) der Steuerung durchzuführen

Im Folgenden wird das Vorgehen zur Durchführung eines Remote-POR mit ToolsTalk 2 beschrieben:

Wählen Sie in der linken Menüleiste Anlagenstruktur

aus.

aus.Klicken Sie mit der rechten Maustaste auf die gewählte Steuerung, und wählen Sie im Kontextmenü die Option Neu starten.

Im modalen Fensterdialogkästchen bestätigen Sie den Befehl zum Neustart der Steuerung oder brechen ihn ab. Die Steuerung geht erst offline und dann wieder online.

Dieser Vorgang kann einige Minuten dauern.

Während dieses Vorgangs können andere Aufgaben in ToolsTalk 2 durchgeführt werden.

Ein Fernneustart kann nur für eine Steuerung durchgeführt werden, die sich im Online-Status befindet und mit dem ToolsTalk 2-Anwendungsserver verbunden ist. Die Namen von Offline-Steuerungen sind durchgestrichen.

Verschraubungszubehör mit integriertem Qualitätsmanagement (QIF)

QIF (Quality Integrated Fastening) ist eine Zubehörserie zur Kommunikation zwischen einer Steuerung und dem Bediener. Das QIF-Zubehör kann im Abschnitt Konfigurationen  konfiguriert werden.

konfiguriert werden.

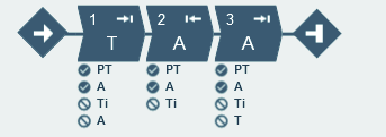

Arbeiten mit der Registerkarte Stapelprogrammsequenz

Eine Aufgabe mit einer Stapelprogrammsequenz wird aus einer Aufgabenkonfiguration für eine Virtuelle Station oder von einer externen Eingangsquelle ausgewählt.

Die Verschraubungsreihenfolge kann entweder einem festen Schema folgen oder frei dem Bediener überlassen werden. In jedem Fall können die Buchsen oder Signale zur Kommunikation zwischen der Steuerung und dem Bediener verwendet werden.

Ein Stapelprogramm besteht aus einem Verschraubungsprogramm, das mehrmals wiederholt wird.

Eine Stapelprogrammsequenz ist ein geordneter Satz von Stapelprogrammen, wenn der Vorgang eine Kombination aus Stapelprogrammen und Verschraubungsprogrammen erfordert.

Wählen Sie in der Anlagenstruktur

eine Steuerung aus.

eine Steuerung aus. Rufen Sie Stapelprogrammsequenz

auf.

auf.

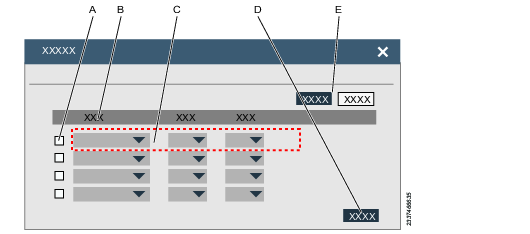

Die Spalten enthalten die folgenden Informationen:

Spalte | Beschreibung |

|---|---|

Bezeichnung | Jeder Name einer Stapelprogrammsequenz beginnt mit einer Indexnummer. Die folgenden Zeichen können in jeden benutzerdefinierten Namen geändert werden. |

Zuletzt geändert | Angabe in ToolsTalk 2 Zeiteinheit. |

Zuletzt geändert von | Letzte Änderung der Konfigurationsdaten durch <Benutzer> |

Steuerung aktualisiert | Angabe der Uhrzeit im Steuerungsformat |

Steuerung aktualisiert von | Steuerung aktualisiert von <Benutzer>. |

Der Inhalt der Felder Geändert von und Steuerung aktualisiert von kann ein registrierter ToolsTalk 2-Benutzer sein, der in der ToolsTalk 2-Oberfläche erstellt wurde.

Befehl | Beschreibung |

|---|---|

Verwalten |

Die Liste der Konfigurationen zeigt Unregelmäßigkeiten im Indexnummernschema, wenn eine Konfiguration gelöscht wird. Indexnummern ändern sich nicht. Beim Hinzufügen einer neuen Konfiguration wird versucht, die kleinste freie Indexnummer für eine Konfiguration zu finden. |

Hinzufügen | Erstellt oder importiert eine neue Stapelprogrammsequenz. |

Der Name der Stapelprogrammsequenz besteht aus einer Indexnummer kombiniert mit optionalen Zeichen. Die Indexposition kann nicht geändert werden. Eine neue Konfiguration erhält die kleinstmögliche, verfügbare Indexnummer. Die Indexnummer ist wichtig, wenn Quellen und Indexnummern als Teil der Aufgabenauswahl verwendet werden.

Konfigurationsarbeitsbereich Stapelprogrammsequenz

Im Konfigurationsarbeitsbereich Stapelprogrammsequenz werden Einzelheiten über eine einzelne Stapelprogrammsequenz mit folgenden Konfigurationsmenüs angezeigt:

Grundeinstellungen, mit Konfigurationsname und Beschreibung

Allgemeine Einstellungen, mit Einstellungen für den Ablauf und die Reihenfolge der Verschraubungen

Sequenzkonfiguration zum Erstellen einer Stapelprogrammsequenz aus einzelnen Schraubprogrammen

Wählen Sie im Arbeitsbereich Anlagenstruktur

eine Steuerung aus.

eine Steuerung aus.Wählen Sie in der Menüleiste die Option Stapelprogrammsequenz

.

.Doppelklicken Sie auf den Namen der gewünschten Stapelprogrammsequenz, um die Menüs anzuzeigen.

Konfigurationsmenü Stapelprogrammsequenz

Im Menü Eigenschaften stehen folgende Optionen zur Verfügung:

Parametername | Beschreibung |

|---|---|

Bezeichnung | Standardname der Stapelprogrammsequenz. Dieser kann bearbeitet werden. |

Beschreibung | Eine optionale Beschreibung für die Stapelprogrammsequenz. |

Arretierwerkzeug auf abgeschlossener Chargensequenz | Ein: Das Werkzeug wird arretiert, wenn die Stapelprogrammsequenz abgeschlossen ist. Aus: Das Werkzeug bleibt entriegelt, wenn die Stapelprogrammsequenz abgeschlossen ist. |

Freie Reihenfolge | Nein: Die Stapelprogramme innerhalb der Sequenz werden in der Reihenfolge der Indexnummern ausgeführt. Falls Aufsätze angegeben wurden, fragt das System nach dem nächsten Aufsatz, wenn das Stapelprogramm ausgeführt werden soll. Ja: Die Verschraubungen und Stapelprogramme innerhalb der Sequenz werden in beliebiger Reihenfolge ausgeführt. Der Bediener muss dem System angeben, welches Stapelprogramm ausgeführt werden soll, indem er die Aufsatz-Selektor-Bits verwendet; sie dienen als Identifikator-Zahlen. |

Zähler erhöhen bei NIO | Nein: Der Stapelprogrammzähler zählt nach dem Fehlschlag eines Schraubvorgangs (NIO) nicht weiter. Ja: Der Stapelprogrammzähler zählt nach dem Fehlschlag eines Schraubvorgangs (NIO) weiter. |

Max. aufeinanderfolgende NIO | Max. aufeinanderfolgende NIO definiert die maximal zulässige Anzahl von aufeinanderfolgenden fehlgeschlagenen (NIO) Verschraubungen in einem Stapelprogramm. Wird der Wert erreicht, wird das Ereignis Zu viele NIO-Verschraubungen (4020) angezeigt. |

Abnahme bei Lockerung | Nie: Der Stapelprogrammzähler wird bei einer Lockerung nicht vermindert. Dies ist die Standardeinstellung. Immer: Der Stapelprogrammzähler wird bei einer Lockerung vermindert. Wenn letzte Lockerung OK: Der Stapelprogrammzähler wird bei einer Lockerung vermindert. |

Timer für Sequenzabbruch | Am: Die ausgewählte Stapelprogrammsequenz wird innerhalb eines bestimmten Zeitrahmens abgebrochen. Wenn Sie Ein, wählen, wird das Feld Abbruchzeit geöffnet. Aus: Die ausgewählte Stapelprogrammsequenz kann nicht abgebrochen werden. |

Zeitabbruch | Die Anzahl an Sekunden, während derer die ausgewählte Stapelprogrammsequenz abgebrochen wird. Der zulässige Bereich ist 1 s bis 1.600 s. |

Eine Stapelprogrammsequenz ist abgeschlossen (und das Werkzeug kann arretiert werden), wenn eine der folgenden Bedingungen zutrifft:

Alle Schraubvorgänge wurden entweder mit einem Ergebnis IO oder NIO abgeschlossen.

Das Signal Sequenz abbrechen beendet die Aufgabe. Nicht ausgeführte Verschraubungen werden mit dem Ergebnis NIO gemeldet.

Im Menü Sequenzkonfiguration werden die unterschiedlichen Stapelprogramme in einer Stapelprogrammsequenz kombiniert. Ein Stapelprogramm besteht aus einem einzelnen Verschraubungsprogramm, das mehrmals wiederholt wird.

Jede Zeile im Menü Sequenzkonfiguration steht für ein einzelnes Stapelprogramm.

Spalte | Beschreibung |

|---|---|

Kontrollkästchen. | |

Stapelprogramm | Indexnummer des Stapelprogramms (Reihenfolgenzahl in der Sequenz) |

Verschraubungsprogramm | Dropdown-Menü. Zur Auswahl des Verschraubungsprogramms für dieses Stapelprogramm. |

Gruppengröße | Die Anzahl der Verschraubungen, aus denen das Stapelprogramm besteht. |

Bezeichner-Nummer | Eine extern generierte Identifikator-Zahl oder eine Aufsatz-Selektor-Position, die in eine Identifikationsnummer umgewandelt wurde.

|

Hinzufügen eines neuen Stapelprogramms zu einer Stapelprogrammsequenz

Wählen Sie in der Anlagenstruktur

eine Steuerung aus der Liste aus.

eine Steuerung aus der Liste aus.Wählen Sie in der Menüleiste die Registerkarte Stapelprogrammsequenz

. Im Arbeitsbereich wird eine Liste von Stapelprogrammsequenzen angezeigt:

. Im Arbeitsbereich wird eine Liste von Stapelprogrammsequenzen angezeigt:Wählen Sie im Menü Sequenzkonfiguration die Schaltfläche Hinzufügen aus. Das Fenster Erstellen einer neuen Stapelprogrammsequenz wird geöffnet.

Vergeben Sie einen Namen für die Stapelprogrammsequenz und wählen Sie dann Hinzufügen.

Wählen Sie unter Eigenschaften die entsprechenden Parameter aus.

Wählen Sie in der Sequenzkonfiguration ein Verschraubungsprogramm für das Stapelprogramm aus.

Geben Sie die Stapelprogrammgröße an (die Anzahl der Verschraubungen, aus denen das Stapelprogramm bestehen soll).

Geben Sie eine optionale Identifikator-Zahl ein.

Der neuen Stapelprogrammsequenz wird die erste freie Position in der Sequenzliste zugewiesen. Wenn keine freien Plätze verfügbar sind, wird sie am Ende der Liste angefügt und erhält die kleinstmögliche verfügbare Indexnummer. Es ist nicht möglich, die Indexnummer zu ändern, um die Verschraubungsreihenfolge des Stapelprogramms zu ändern.

Kopieren und Einfügen einer Stapelprogrammsequenz

Bestehende Stapelprogrammsequenzen können kopiert und auf derselben oder auf einer anderen Steuerung eingefügt werden.

Kopieren und Einfügen sind nur möglich, wenn sie auf derselben Steuerung oder auf verschiedenen Steuerungen mit derselben Softwareversion und demselben Steuerungstyp ausgeführt werden.

Wählen Sie in der Menüleiste die Registerkarte Stapelprogrammsequenz

. Im Arbeitsbereich wird eine Liste der verfügbaren Stapelprogrammsequenzen angezeigt.

. Im Arbeitsbereich wird eine Liste der verfügbaren Stapelprogrammsequenzen angezeigt.Gehen Sie zum Kopieren einer Stapelprogrammsequenz wie folgt vor:

Rechtsklicken Sie auf die Stapelprogrammsequenz, die Sie kopieren wollen und wählen Sie im Kontextmenü Kopieren aus.

Zum Auswählen mehrerer Stapelprogrammsequenzen markieren Sie die Kontrollkästchen vor den entsprechenden Zeilen, rechtsklicken dann und wählen im Kontextmenü Kopieren aus.

Wählen Sie in der Anlagenstruktur

eine Steuerung aus, auf der die Stapelprogrammsequenz eingefügt werden soll. Wählen Sie in der Menüleiste die Registerkarte Stapelprogrammsequenz

eine Steuerung aus, auf der die Stapelprogrammsequenz eingefügt werden soll. Wählen Sie in der Menüleiste die Registerkarte Stapelprogrammsequenz  aus, rechtsklicken Sie dann an einer beliebigen Stelle in den Arbeitsbereich und wählen Sie im Kontextmenü Einfügen aus. Die Stapelprogrammsequenz wird an der ersten freien Position in die Liste eingefügt.

aus, rechtsklicken Sie dann an einer beliebigen Stelle in den Arbeitsbereich und wählen Sie im Kontextmenü Einfügen aus. Die Stapelprogrammsequenz wird an der ersten freien Position in die Liste eingefügt.

Wenn keine Plätze verfügbar sind, wird die Stapelprogrammsequenz am Ende der Liste angefügt und erhält die kleinstmögliche verfügbare Indexnummer. Es ist nicht möglich, die Indexnummer zu ändern, um die Reihenfolge zu ändern.

Exportieren einer Stapelprogrammsequenz

Eine Stapelprogrammsequenz kann von einer Steuerung exportiert und in eine andere importiert werden.

Exportieren und Importieren sind nur möglich, wenn sie auf derselben Steuerung oder auf verschiedenen Steuerungen mit derselben Softwareversion und demselben Steuerungstyp ausgeführt werden.

Wählen Sie in der Anlagenstruktur

eine Steuerung aus der Liste aus.

eine Steuerung aus der Liste aus.Wählen Sie in der Menüleiste die Registerkarte Stapelprogrammsequenz

. Im Arbeitsbereich wird eine Liste mit allen aktuellen Stapelprogrammsequenzen angezeigt.

. Im Arbeitsbereich wird eine Liste mit allen aktuellen Stapelprogrammsequenzen angezeigt.Markieren Sie das Kontrollkästchen der Stapelprogrammsequenz, die exportiert werden soll.

Wählen Sie Verwalten und anschließend im Dropdown-Menü Export aus.

Ein Fenster zum Speichern der Exportdatei wird geöffnet.

Der Standarddateiname ist <BatchSequenceName>.json, die exportierte Datei kann beliebig benannt und mit der Namenserweiterung *.json versehen werden.

Wählen Sie Speichern.

Importieren einer Stapelprogrammsequenz

Eine Stapelprogrammsequenz kann von einer Steuerung exportiert und in eine andere importiert werden.

Exportieren und Importieren sind nur möglich, wenn sie auf derselben Steuerung oder auf verschiedenen Steuerungen mit derselben Softwareversion und demselben Steuerungstyp ausgeführt werden.

Wählen Sie in der Anlagenstruktur

eine Steuerung aus der Liste aus.

eine Steuerung aus der Liste aus.Wählen Sie in der Menüleiste die Registerkarte Stapelprogrammsequenz

. Der Arbeitsbereich enthält eine Liste mit allen aktuellen Stapelprogrammsequenzen.

. Der Arbeitsbereich enthält eine Liste mit allen aktuellen Stapelprogrammsequenzen. Wählen Sie die Schaltfläche Hinzufügen und anschließend Import aus.

Wählen Sie Datei öffnen und wählen Sie die entsprechende .json-Datei aus.

Wählen Sie Hinzufügen.

Löschen eines Stapelprogramms aus einer Stapelprogrammsequenz

Wählen Sie unter Stapelprogrammsequenz

das Kontrollkästchen des zu löschenden Stapelprogramms aus. Durch die Auswahl des Kontrollkästchens wird die Schaltfläche Verwalten aktiviert.

das Kontrollkästchen des zu löschenden Stapelprogramms aus. Durch die Auswahl des Kontrollkästchens wird die Schaltfläche Verwalten aktiviert.Wählen Sie die Schaltfläche Verwalten und anschließend aus der Dropdown-Liste Löschen aus. Die ausgewählten Stapelprogramme werden aus der Liste entfernt.

Wenn ein Stapelprogramm aus der Stapelprogrammsequenz gelöscht wird, wird die Indexsequenz komprimiert und aktualisiert, sodass keine Lücken entstehen. Die Indexnummer der gelöschten Stapelprogrammsequenz wird automatisch der nächsten Sequenz zugewiesen, die erstellt wird.

Arbeiten mit der Registerkarte Konfigurationen

Scanner, Lichtsäulen und Werkzeuge sind nur einige Bespiele für Gerätetypen, die über den E/A-Bus mit der Steuerung verbunden werden können. Es können mehrere Geräte mit dem E/A-Bus verbunden werden und jeder Gerätetyp verfügt über seine eigenen Konfigurationsparameter. Vor dem Betrieb müssen die Konfigurationen einer virtuellen Station zugewiesen werden.

Anzeige vorhandener Konfigurationen

Wählen Sie in der Anlagenstruktur

eine Steuerung aus.

eine Steuerung aus. Wählen Sie in der Menüleiste die Registerkarte Konfigurationen

aus.

aus.Der Arbeitsbereich enthält eine Liste mit allen aktuellen Konfigurationen.

Doppelklicken Sie auf eine Zeile in der Arbeitsbereichsliste, um Details der ausgewählten Konfiguration anzuzeigen.

Der Arbeitsbereich zeigt die Konfigurationsmenüs, in denen das ausgewählte Gerät konfiguriert werden kann.

Liste der Konfigurationsübersicht Spalte

Beschreibung

Kontrollkästchen

Aktivieren Sie das Kontrollkästchen, um Zugriff auf die Schaltflächenliste zum Verwalten zu erhalten.

Bezeichnung

Zeigt den Namen der Steuerungsvorlage an.

Typ

Der Typ der Konfigurationseinrichtung.

Bibliothek-Link

Zeigt Ja an, wenn für die Konfiguration ein Bibliothek-Link vorhanden ist.

Zuletzt geändert

Der Zeitpunkt der letzten Änderungen als ToolsTalk 2 Zeiteinheit.

Geändert von

Letzte Änderungen vorgenommen von <user>

Steuerung aktualisiert

Der Zeitpunkt der letzten Änderungen als Steuerungszeitangabe.

Steuerung aktualisiert von

Letzte Aktualisierung der Steuerung durch <user>

Die Liste kann durch Anklicken jeder Spaltenüberschrift sortiert werden.

Hinzufügen einer Konfiguration

Wählen Sie unter Konfigurationen

Hinzufügen aus. Das Dialogfenster Neue Konfiguration erstellen wird geöffnet.

Hinzufügen aus. Das Dialogfenster Neue Konfiguration erstellen wird geöffnet.Wählen Sie den Gerätetyp aus der Dropdown-Liste und anschließend Hinzufügen aus.

Geben Sie im Menü Eigenschaften eine Bezeichnung und eine Beschreibung für die Konfiguration ein.

Je nach ausgewähltem Gerätetyp verfügt jede Konfiguration über ihre eigenen Eingangs- und Ausgangssignale. Die Konfiguration jedes Gerätetyps wird separat beschrieben.

Importieren einer Konfiguration

Wählen Sie unter Konfigurationen

Hinzufügen aus. Das Dialogfenster Neue Konfiguration erstellen wird geöffnet.

Hinzufügen aus. Das Dialogfenster Neue Konfiguration erstellen wird geöffnet.Wählen Sie das Register Import.

Wählen Sie Datei öffnen aus.

Ein Fenster zum Auslesen der Importdatei wird geöffnet.

Wählen Sie die gewünschte Importdatei aus. Die Datei muss das Format <configuration_name>.json besitzen. Wählen Sie Öffnen aus.

Wählen Sie im Dialogfenster Hinzufügen aus.

Löschen einer Konfiguration

Wählen Sie unter Konfigurationen

das Kontrollkästchen der zu löschenden Konfiguration aus. Durch die Auswahl des Kontrollkästchens wird die Schaltfläche Verwalten aktiviert.

das Kontrollkästchen der zu löschenden Konfiguration aus. Durch die Auswahl des Kontrollkästchens wird die Schaltfläche Verwalten aktiviert.Wählen Sie Verwalten und anschließend aus dem Dropdown-Menü Löschen aus.

Die ausgewählten Konfigurationen werden aus der Liste entfernt.

Eine Konfiguration kann nur gelöscht werden, wenn sie keiner virtuellen Station zugewiesen ist.

Zubehörkomponenten

Die verschiedenen Zubehörarten besitzen unterschiedliche Funktionen und mehrere Typen an Lampen, Tasten, Sirenen und Schaltern.

Komponentenname | Beschreibung |

|---|---|

Lichtsäulenlampe | Eine Lichtsäulenkomponenten, die mit einem Ausgangssignal verknüpft ist, kann eine der folgenden Funktionen haben:

|

Leuchte | Eine mit einem Ausgangssignal verknüpfte Komponente mit einer Lampe. Die Betriebszeit der Lampe kann definiert werden. Die Lampe kann auf konstant oder blinken gesetzt werden. |

Schaltfläche | Eine mit einem Ausgangssignal verknüpfte Komponente mit einer Lampe und ein Eingangssignal mit einem Taster |

Schlüsselschalter | Die Komponente ist mit einem Eingangssignal verknüpft. Eine Komponente mit einer abnehmbarem Schlüssel. Er kann eingesetzt und der Schalter dann in eine Richtung gedreht werden. Der Eingang ist aktiv, wenn die Taste gedreht wurde. |

Zweiwege-Schlüsselschalter | Die Komponente ist mit zwei Eingangssignalen verknüpft. Eine Komponente mit einer abnehmbarem Schlüssel. Er kann eingesetzt und der Schalter dann in zwei Richtungen gedreht werden. Die Eingänge sind aktiv, wenn die Taste gedreht wurde. |

Einwegschalter | Die Komponente ist mit einem Eingangssignal verknüpft. Eine Komponente mit einem Drehschalter. Er kann eingesetzt und der Schalter dann in eine Richtung gedreht werden. Der Eingang ist aktiv, wenn der Schalter gedreht wurde. |

Zweiwegeschalter | Die Komponente ist mit zwei Eingangssignalen verknüpft. Eine Komponente mit einem Drehschalter. Er kann eingesetzt und der Schalter dann in zwei Richtungen gedreht werden. Die Eingänge sind aktiv, wenn der Schalter gedreht wurde. |

Summer | Eine mit einem Ausgangssignal verknüpfte Komponente. Wenn das Ausgangssignal aktiv ist, wird ein Summton abgegeben. Die Betriebszeit des Summers kann definiert werden. Der Summton kann auf durchgehend oder mit Unterbrechung gesetzt werden. |

Digitaler Eingang | Eine Komponente oder ein Anschluss, die mit einem digitalen Eingangssignal verknüpft sind. |

Digitaler Ausgang | Eine Komponente oder ein Anschluss, die mit einem digitalen Ausgangssignal verknüpft sind. |

Anzeige des Bedienpults | Das Display des Bedienpults ist eine zweistellige Anzeige und kann folgende Informationen anzeigen:

|

Software-Schalter im Bedienpult | Der Zweiwege-Drehschalter besitzt ebenfalls eine zweistellige Anzeige. Das Display zeigt die aktuelle Charge innerhalb einer Chargensequenz an.

Das Display zeigt die aktuelle Charge innerhalb einer Chargensequenz an. |

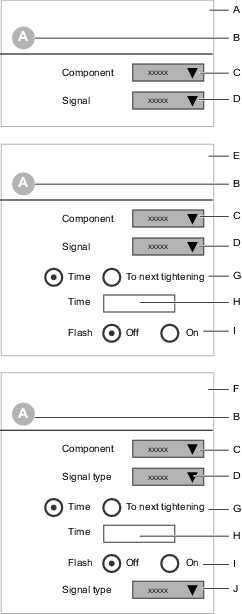

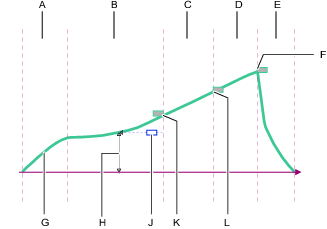

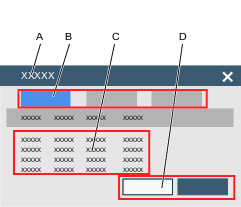

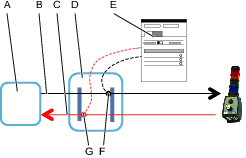

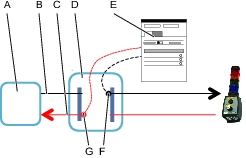

A | Komponententyp (Eingang) | B | Komponenten-Identifikator |

C | Auswahl des Komponententyps | D | Signalauswahl aus einer Dropdown-Liste |

E | Komponententyp (Ausgang) | F | Komponententyp (Eingang und Ausgang) |

G | Auswahl der Dauer des Ausgangssignals | H | Dauer des Ausgangssignals |

I | Auswahl zum Blinken eines Ausgangssignals durch den Ein- oder AusSchalter | J | Auswahl des Eingangssignals aus einer Dropdown-Liste |

Die Auswahl der Signale im Dropdown-Menü hängt von der gewählten Komponente ab.

Ausgangssignalkonfiguration

Ein Ausgangssignal kann einer Lampe, einer Lichtsäule, einer Sirene, einem Summer oder einem Klemmanschluss zugeordnet werden. Das Signal ist während einer programmierbaren Dauer oder bis zum Start der nächsten Verschraubung gültig.

Alle verschiedenen Zubehörteile zeigen an, wo und wie ein Ausgangssignal abgebildet werden kann.

Zuordnen eines Ausgangssignals zu einer Position:

Wählen Sie eine Komponente oder eine Position aus

Wählen Sie ein Signal aus dem Dropdown-Menü aus.

Stellen Sie den Schalter Dauer auf Zeit oder Nächster Anziehvorgang.

Bei der Auswahl von Zeit wird ein Parametereingabefeld angezeigt. Geben Sie die Dauer des Ausgabesignals in Sekunden ein.