STpad (07.04x)

Data collector

Datenschutz-Grundverordnung (DSGVO)

Dieses Produkt bietet die Möglichkeit, personenbezogene Informationen wie den Systembenutzernamen, die Rolle und die IP-Adresse zu verarbeiten. Der Zweck dieser Verarbeitungsfähigkeit könnte darin bestehen, die Qualitätskontrolle durch Rückverfolgbarkeit und geeignetes Zugriffsmanagement zu verbessern.

Wenn Sie sich dazu entschließen, personenbezogene Daten zu verarbeiten, müssen Sie die einschlägigen Datenschutzbestimmungen kennen und einhalten, einschließlich der DSGVO sowie anderer in der EU anwendbarer Gesetze, Richtlinien und Vorschriften. Atlas Copo kann in keiner Weise für die Verwendung des Produkts durch Sie haftbar gemacht werden.

Sicherheits-Windows-Rechner

Halten Sie das Betriebssystem mit Hilfe von Sicherheits-Patches auf dem neuesten Stand. Das Gerät ist ein Windows-Rechner: Wir empfehlen die Installation der richtigen Anti-Malware in Abhängigkeit der Bedingungen beim Kunden.

Einführung

Allgemeine Informationen

Das STpad ist ein robustes Gerät, das mit 802.11 Bluetooth und GNSS für kabellose Datenübertragung ausgestattet ist. Das STpad ist ein robuster 10,1-Zoll-Tablet-Computer mit einer Auflösung von 1920 x 1200. Das STpad wird mit Windows 10 Enterprise im Kioskmodus geliefert, sodass nur Atlas Copco-Anwendungen genutzt werden können.

Über das Konfigurationshandbuch

Das Konfigurationshandbuch enthält Informationen zum Einrichten und Konfigurieren des Geräts. Dieses Handbuch soll nicht die Ausbildung und das Fachwissen des Endbenutzers ersetzen.

Stellen Sie vor der Installation oder Konfiguration sicher, dass Sie alle Komponenten und das gesamte Zubehör überprüft haben. Im Fall von fehlenden oder beschädigten Komponenten kontaktieren Sie das Atlas Copco Kundencenter.

Revisionsverlauf

Softwareversion | Änderung |

|---|---|

07.04x | Werkzeugparameter aktualisiert (weitere Informationen finden Sie unter „STbench mit PC-Konfigurationsanleitung / STpad-Konfigurationsanleitung“). |

07.03x |

|

07.02x |

|

07.01x |

|

07.00x |

|

06.03x |

|

06.02x |

|

06.01x |

|

06.00x |

|

04.05x |

|

04.04x |

|

04.03x |

|

04.02x |

|

04.01x |

|

04.00x |

|

03.01x |

|

03.00x |

|

02.00x |

|

01.03x |

|

01.02x |

|

01.01x |

|

Konfigurationsübersicht

Allgemeine Informationen

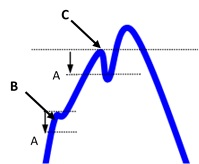

Das STpad ist ein mobiles und robustes Tool zum Optimieren des folgenden Vorgangs:

Maschinenfähigkeit: Das STpad bietet eine Reihe von Tests zur Bewertung von Knickschlüsseln, Elektrowerkzeugen und Impulsschraubern, zum Messen von Drehmoment-/Winkelwerten und zum Liefern von Ergebnissen mit statistischen Parametern. Dies verbessert die Qualität der Schraubvorgänge auf einer Produktionslinie. Die Testergebnisse können von der STpad Management-Software (QA Inspector) abgerufen und in eine Excel-Datei exportiert werden.

A | IRC-Connect | B | STbench |

Erste Schritte

Voraussetzungen

Wer mehr darüber erfahren möchte, kann sich dieses Handbuch sowie andere Dokumentation über das STpad durchlesen.

Um ein vollständiges Verständnis sämtlicher in diesem Handbuch behandelten technischen Aspekte sicherzustellen, empfehlen wir Folgendes:

Kenntnisse der wichtigsten Konzepte des STa 6000 / STa 6000 Plus.

Vor dem Starten der Anwendung muss sichergestellt sein, dass:

die Batterie des STpad geladen ist.

Starten

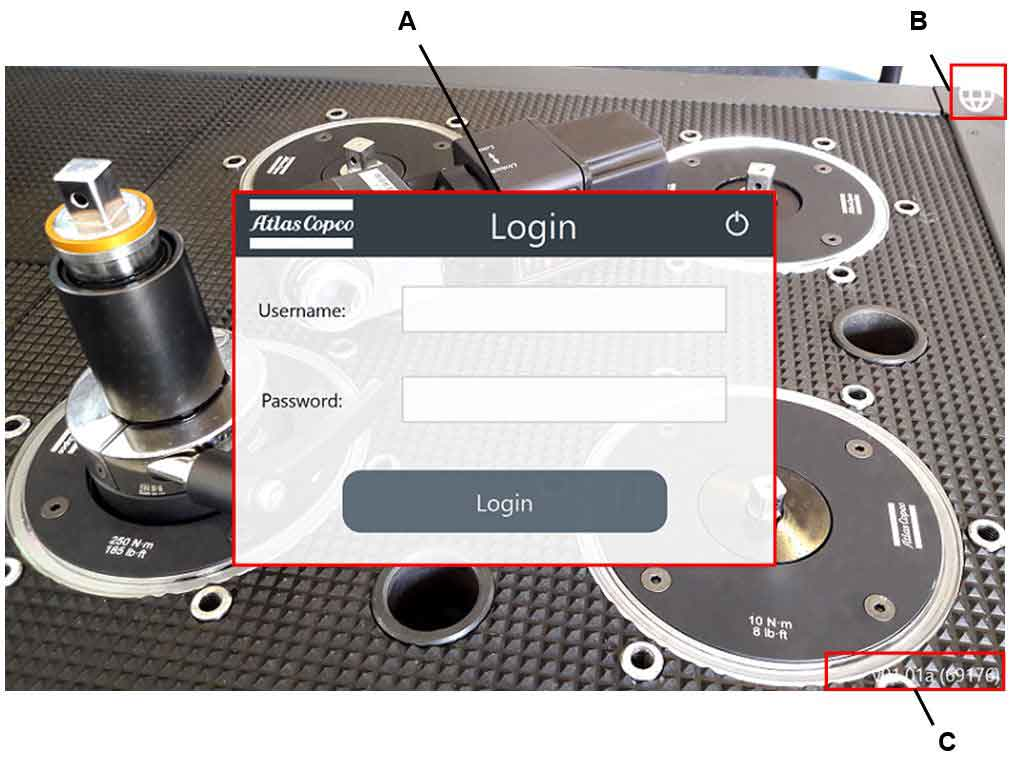

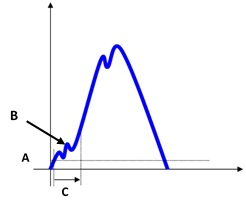

Nach dem Einschalten des Gerätes wird Folgendes angezeigt:

A | Dialogkästchen Anmelden | B | Sprache-Symbol |

C | Referenz Firmwareversion |

Geben Sie bei der ersten Anmeldung die Standardanmeldedaten ein:

Username [Benutzername]: admin

Password [Passwort]: admin

Auswahl der Sprache

Tippen Sie auf das Symbol Sprache. Dort sind folgende Optionen verfügbar:

Deutsch.

Englisch.

Französisch.

Italienisch.

Schwedisch.

Tschechisch.

Spanisch.

Ungarisch.

Chinesisch.

Japanisch.

Polnisch.

Portugiesisch.

Rumänisch.

Slowakisch.

Tippen Sie auf die erforderliche Sprache.

Starten des Geräts

Geben Sie im Feld Benutzername den Benutzernamen ein.

Geben Sie im Feld Kennwort das Kennwort.

Tippen Sie auf Anmelden.

Falls sich die Geräte-Softwareversion von der Firmwareversion der STbench unterscheidet, wird eine Warnmeldung angezeigt, welche die Installation einer neuen Version empfiehlt.

Herunterfahren des STpad

Tippen Sie auf das Ausschalt-Symbol in der oberen rechten Ecke des Dialogkästchens Anmelden.

Tippen Sie in der unteren rechten Ecke des Fensters „STpad verlassen“ auf OK.

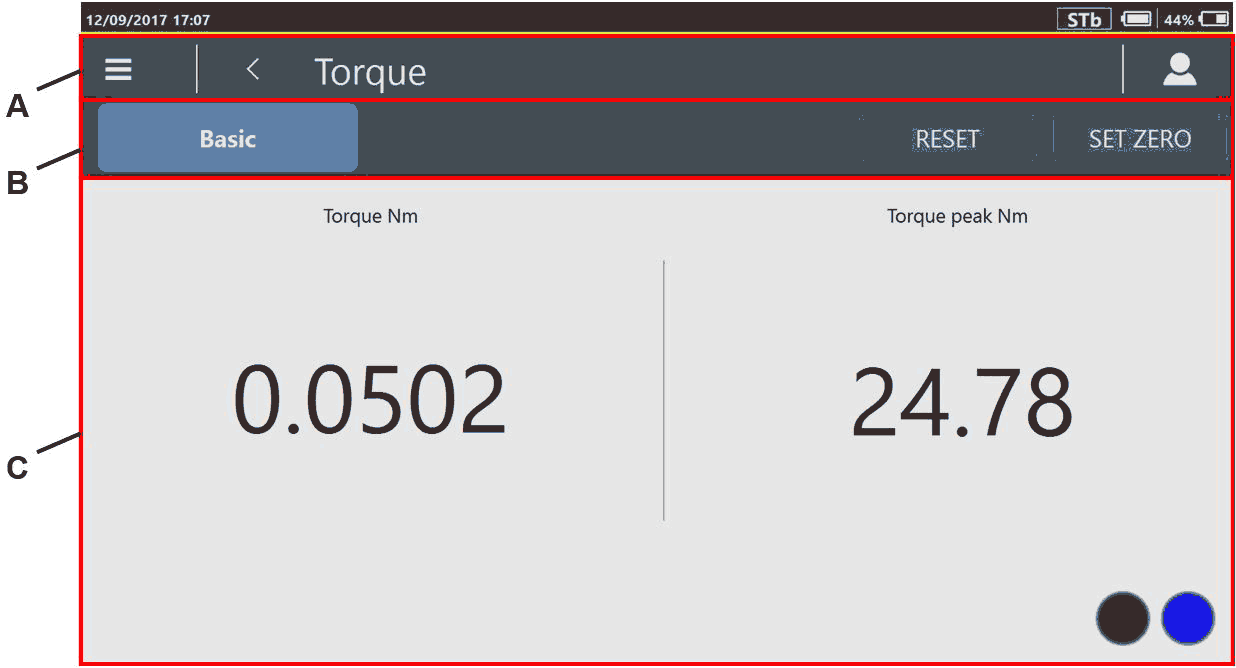

Eigenschaften

Startseite

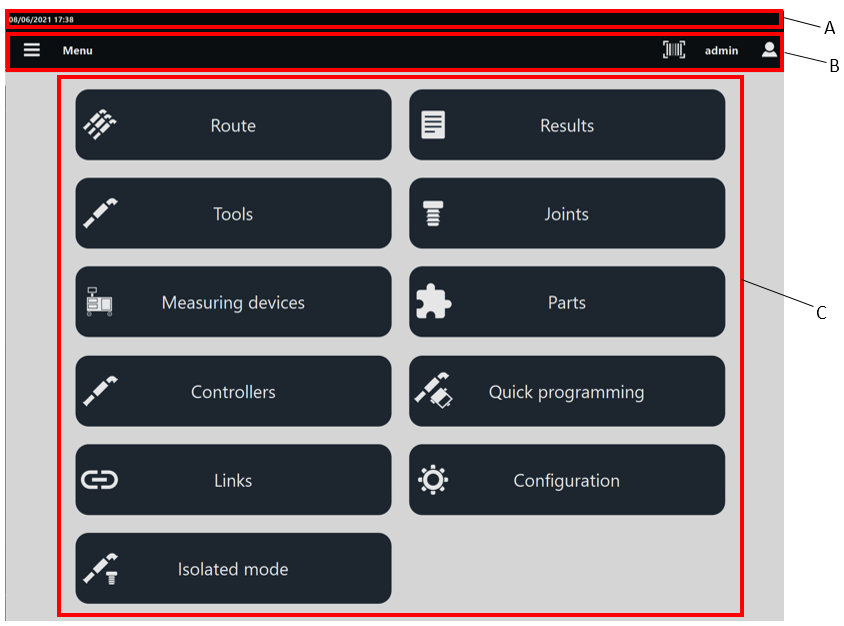

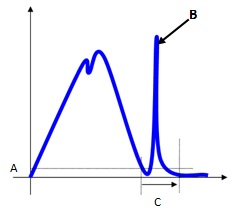

Nach dem Einschalten wird die folgende Startseite angezeigt:

A | Kopfzeile | B | Toolleiste |

C | Verfügbare Funktionen |

Die Kopfzeile enthält die folgenden Informationen:

Datum und Uhrzeit (

): bezieht sich auf das Datum und die Uhrzeit des Betriebssystems.

): bezieht sich auf das Datum und die Uhrzeit des Betriebssystems.STbench-Verbindungssymbol (

): wird nur angezeigt, wenn das STpad mit der STbench verbunden ist.

): wird nur angezeigt, wenn das STpad mit der STbench verbunden ist.IRC-Kupplung Verbindungssymbol (

): wird nur angezeigt, wenn das STpad mit der IRC-Kupplung verbunden ist.

): wird nur angezeigt, wenn das STpad mit der IRC-Kupplung verbunden ist.STwrench Verbindungssymbol (

): wird angezeigt, wenn das STpad mit dem STwrench verbunden ist.

): wird angezeigt, wenn das STpad mit dem STwrench verbunden ist.Akkuladezustandsymbol (

): zeigt den Ladezustand des STpad an.

): zeigt den Ladezustand des STpad an.Das Akkuladezustandsymbol besteht aus einem Batteriesymbol (je nach Akkustand gefüllt) und einem Prozentwert (der sich auf den Ladezustand in Echtzeit bezieht).

Die Symbolleiste bietet folgende Funktionen:

Menü-Symbol (

): enthält eine Liste aller verfügbaren Funktionen des STpad. Das Menü-Symbol ist jederzeit auf der Symbolleiste verfügbar, ungeachtet der gewählten Funktion.

): enthält eine Liste aller verfügbaren Funktionen des STpad. Das Menü-Symbol ist jederzeit auf der Symbolleiste verfügbar, ungeachtet der gewählten Funktion.

Schaltfläche Barcode (

): erlaubt das Scannen eines Barcodes, um am Messgerät nach der/den entsprechenden Prüfung(en) (Werkzeug-, Verbindungs- oder Teileprüfungen) zu suchen. Ergibt die Suche eine einzelne Prüfung, wird diese automatisch ausgeführt; ergibt die Suche mehrere Prüfungen mit der gleichen Barcode-Kennung, führen Sie die gewünschte Prüfung aus der Liste heraus aus.

): erlaubt das Scannen eines Barcodes, um am Messgerät nach der/den entsprechenden Prüfung(en) (Werkzeug-, Verbindungs- oder Teileprüfungen) zu suchen. Ergibt die Suche eine einzelne Prüfung, wird diese automatisch ausgeführt; ergibt die Suche mehrere Prüfungen mit der gleichen Barcode-Kennung, führen Sie die gewünschte Prüfung aus der Liste heraus aus.

Die Schaltfläche Barcode wird nur angezeigt, wenn dies durch externe Software ermöglicht wird.Benutzer/Abmelden-Symbol (

): antippen, um entweder den Benutzer auszuwählen, der dem STpad zugewiesen werden soll oder um sich abzumelden.

): antippen, um entweder den Benutzer auszuwählen, der dem STpad zugewiesen werden soll oder um sich abzumelden.Abmelden aus der STpad Anwendung: tippen Sie auf Abmelden und dann im Fenster „Benutzer/Abmelden“ auf OK. Nachdem Sie auf OK getippt haben wird der Hauptbildschirm mit dem Dialogkästchen Anmelden angezeigt.

Um zur Startseite zurückzukehren, tippen Sie auf Abbrechen.

Nachfolgend werden die Menüpunkte aufgelistet:

Startseite: erlaubt die Rückkehr zur Startseite.

Route: öffnet die Seite Route. Es ist auch möglich, die Seite Route zu öffnen, indem auf Route in der Mitte der Startseite getippt wird (weitere Informationen finden Sie unter Route).

Ergebnisse: öffnet die Seite Ergebnisse. Es ist auch möglich, die Seite Ergebnisse zu öffnen, indem auf Ergebnisse in der Mitte der Startseite getippt wird (weitere Informationen finden Sie unter Ergebnisse).

Werkzeuge: öffnet die Seite Werkzeuge. Es ist auch möglich, die Seite Werkzeuge zu öffnen, indem auf Werkzeuge in der Mitte der Startseite getippt wird (weitere Informationen finden Sie unter Werkzeuge).

Verbindungen: öffnet die Seite Verbindungen. Es ist auch möglich, die Seite Verbindungen zu öffnen, indem auf Verbindungen in der Mitte der Startseite getippt wird (weitere Informationen finden Sie unter Verbindungen).

Messgeräte: öffnet die Seite Messgeräte. Es ist auch möglich, die Seite Messgeräte zu öffnen, indem auf Messgeräte in der Mitte der Startseite getippt wird (weitere Informationen finden Sie unter Messgeräte).

Teile: öffnet die Seite Teile. Es ist auch möglich, die Seite Teile zu öffnen, indem auf Teile in der Mitte der Startseite getippt wird (weitere Informationen finden Sie unter Teile).

Controller: öffnet die Seite Controller. Es ist auch möglich, die Seite Controller zu öffnen, indem auf Controller in der Mitte der Startseite getippt wird (weitere Informationen finden Sie unter Controller).

Schnellprogrammierung: öffnet die Seite Schnellprogrammierung. Es ist auch möglich, die Seite Schnellprogrammierung zu öffnen, indem auf Schnellprogrammierung in der Mitte der Startseite getippt wird (weitere Informationen finden Sie unter Schnellprogrammierung).

Links: öffnet die Seite Links. Es ist auch möglich, die Seite Links zu öffnen, indem auf Links in der Mitte der Startseite getippt wird (weitere Informationen finden Sie unter Links).

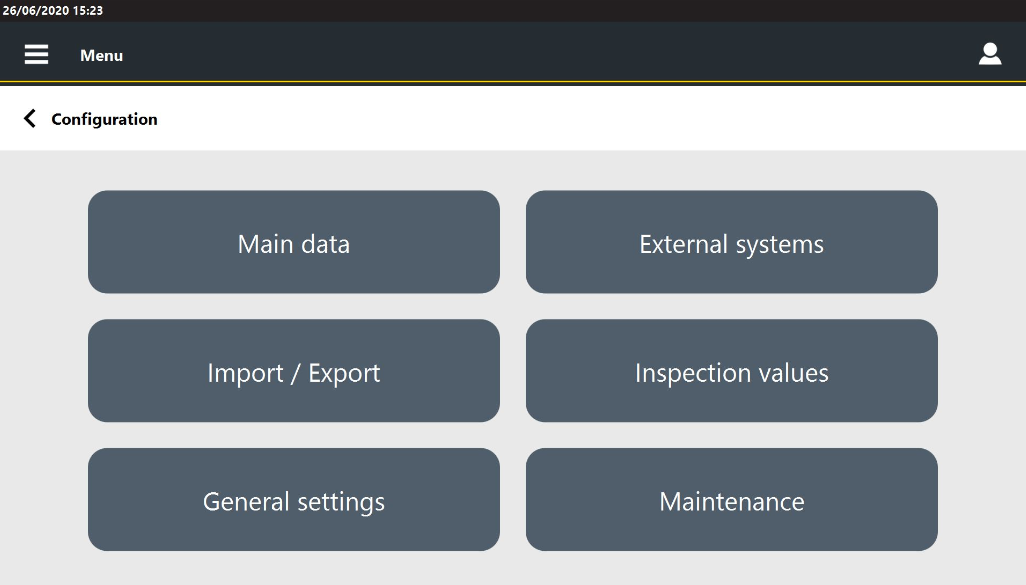

Konfiguration: öffnet die Seite Konfiguration. Es ist auch möglich, die Seite Konfiguration zu öffnen, indem auf Konfiguration in der Mitte der Startseite getippt wird (weitere Informationen finden Sie unter Konfiguration).

Isolierter Modus: öffnet die Seite Isolierter Modus. Es ist auch möglich, die Seite Isolierter Modus zu öffnen, indem auf Isolierter Modus in der Mitte der Startseite getippt wird (weitere Informationen finden Sie unter Isolierter Modus).

Route

Die Route ist eine Reihe von auszuführenden Tests.

Das Gerät kann bis zu 100 Routen im eigenen Speicher speichern. Jede Route kann bis zu 500 Prüfungen enthalten.

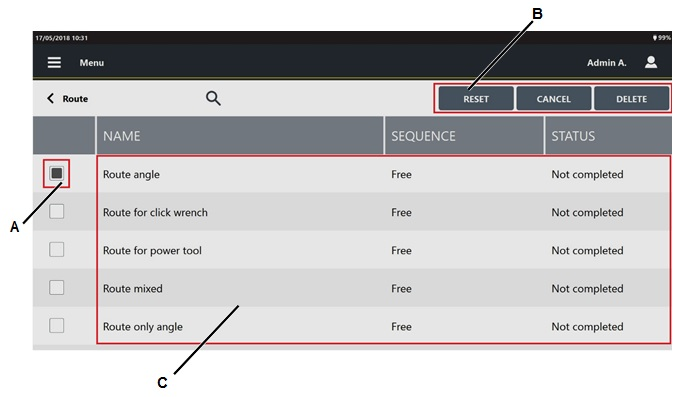

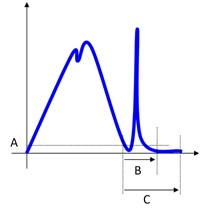

Wählen Sie auf der Startseite Route aus. Folgende Informationen werden angezeigt:

A | Schaltfläche „Suchen“ | B | Schaltflächen |

C | Schaltfläche „Wiedergabe“ | D | Liste der Routen |

Unten finden Sie die Spalten, welche die Liste der Routen definieren:

Name: wird zugewiesen, wenn die Route erstellt wird. Weitere Informationen zum Bearbeiten des Routennamens finden Sie unter „Bearbeiten des Routennamens“.

Reihenfolge: kann entweder „Frei“, „Stückweise erzwungen“ oder „Durch Prüfung erzwungen“ sein, abhängig davon, wie die in der Route konfigurierten Prüfungen ausgeführt werden.

Bei einer freien Route können die Prüfungen in beliebiger Reihenfolge ausgeführt werden.

Bei einer stückweise erzwungenen Route wird die Reihenfolge der Messungen bei der Konfiguration der Route festgelegt.

Bei einer durch Prüfung erzwungenen Route wird die Reihenfolge der Prüfungen bei der Konfiguration der Route festgelegt.

Status: kann entweder „Abgeschlossen“ oder „Nicht abgeschlossen“ sein, abhängig vom Status der Route.

Zum Sortieren der Spalten, aus denen die Liste der Routen besteht: Tippen Sie auf die zu sortierende Spalte; der Pfeil nach oben (rechts neben der Spaltenüberschrift:) führt die Namensinformationen (oder Reihenfolge / Status) in aufsteigender alphabetischer Reihenfolge auf; der Pfeil nach unten führt die Namensinformationen (oder Reihenfolge / Status) in absteigender alphabetischer Reihenfolge auf.

SCANNEN: erlaubt das Scannen eines Barcodes, um aus der Ferne nach der/den entsprechenden Prüfung(en) (Werkzeug-, Verbindungs- oder Teileprüfungen) zu suchen.

Wenn die Remote-Suche eine einzelne Prüfung ergibt, wird eine Route mit dem Namen der Barcode-Kennung erstellt und die Prüfung automatisch durchgeführt.

Wenn die Remote-Suche mehrere Prüfungen mit der gleichen Barcode-Kennung ergibt, wird eine Route mit dem Namen der Barcode-Kennung erstellt und die gewünschte Prüfung ist in der Liste zu finden.

Das Messgerät speichert nur die letzte Route, die beim Scannen eines Barcodes erstellt wurde, die vorherige wird aus dem Gerätespeicher gelöscht.

Während der Synchronisierung mit einer externen Software wird möglicherweise eine Popup-Meldung angezeigt, welche auf die laufende Synchronisierung hinweist.

- Hinzufügen von Routen über die Vorlagendatei - Allgemeine Informationen

- Löschen einer Route

- Zurücksetzen einer Route

- Route bearbeiten

- Ausführen einer freien Route

- Ausführung einer stückweise gezwungenen Route

- Ausführung einer durch Prüfung erzwungenen Route

- Suchen einer Route

- Suche in einer Route

- Filtern der Routen mithilfe der benutzerdefinierten Felder

- Filtern der Prüfungen in einer Route

Hinzufügen von Routen über die Vorlagendatei - Allgemeine Informationen

Die Seite Route ermöglicht es dem Benutzer, die zuvor importierten Routen auf dem Gerät zu sehen.

Erstellen Sie die Routen nur über die Vorlagendatei für Routen (weitere Informationen finden Sie unter „Erstellen von Routen über den eigenen PC“). Es ist nicht möglich, eine Route direkt über das Gerät zu erstellen.

Hinzufügen von Routen über die Vorlagendatei

Erstellen Sie die Vorlagendatei für Routen auf einem USB-Speichermedium (weitere Informationen finden Sie unter Vorlagen für Routen erstellen).

Verbinden Sie das USB-Speichermedium mit dem USB-Anschluss am kundenseitigen PC.

Öffnen Sie das USB-Speichermedium auf dem PC.

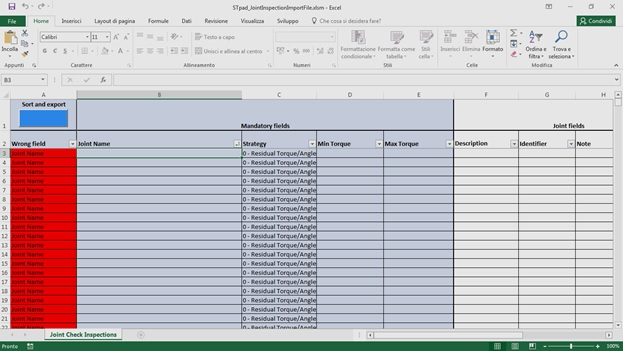

Öffnen Sie die Datei STpad_RouteImportFile.xlsm. Folgende Informationen werden angezeigt:

Routenname: Geben Sie den Namen der Route ein.

Typ: Wählen Sie eine der verfügbaren Optionen aus: Werkzeug, Verbindung, Teil.

Werkzeug-ID / Verbindungsname / Teilname: Geben Sie die Werkzeug-ID/den Namen der Verbindung/den Namen des Teils entsprechend der/des für ein(e) bestehende(s), auf dem Gerät gespeicherte(s) Werkzeug/Verbindung/Teil festgelegten ID/Namens ein, siehe „Werkzeuge/Verbindungen/Teil“). Dieses Feld berücksichtigt Groß-/Kleinschreibung.

Prüfungsname: Geben Sie den Prüfungsnamen auf dieselbe Weise wie den für eine bestehende Prüfung spezifizierten Prüfungsnamen ein. Bitte beachten: Geben Sie nur Prüfungen ein, die bereits mit dem/der im vorherigen Feld Werkzeug-ID / Verbindungsname / Teilname angegebenen Werkzeug/Verbindung/Teil verknüpft sind (weitere Informationen finden Sie unter „Werkzeuge“). Dieses Feld berücksichtigt Groß-/Kleinschreibung.

Sprache: Wählen Sie die Sprache aus der entsprechenden Dropdown-Box aus.

Wählen Sie die Option Excel für die Berechnung in der Arbeitsmappe aus. Öffnen Sie eine Excel-Datei und klicken Sie auf Datei > Optionen. Wählen Sie auf der linken Seite des Dialogfelds Excel-Optionen die Option Formeln > Automatisch für den Bereich Berechnungsoptionen aus.

Füllen Sie die Datei STpad_RouteImportFile.xlsm aus, um die erforderliche(n) Route(n) zu definieren.

Wenn alle Felder befüllt sind, färbt sich die Spalte Falsches Feld grün.

Sobald die Spalte Falsches Feld den neuen Routen entsprechend grün gefärbt ist, klicken Sie auf die blaue Schaltfläche Sortieren und exportieren, um automatisch die Datei STpad_RouteImportFile.stpad zu erzeugen.

Die Datei STpad_RouteImportFile.stpad wird automatisch auf dem USB-Speichermedium gespeichert.

Nur die Datei STpad_RouteImportFile.stpad kann korrekt in das Gerät importiert werden (weitere Informationen finden unter Routen auf das Gerät importieren).

Speichern und schließen Sie die Datei STpad_RouteImportFile.xlsm.

Schließen und entfernen Sie das USB-Speichermedium.

Schließen Sie das USB-Speichermedium an das Gerät an.

Importieren Sie die in der Datei STpad_RouteImportFile.stpad gespeicherten Routen auf das Gerät (weitere Informationen zum Importieren von Routen finden Sie unter „Routen auf das Gerät importieren“).

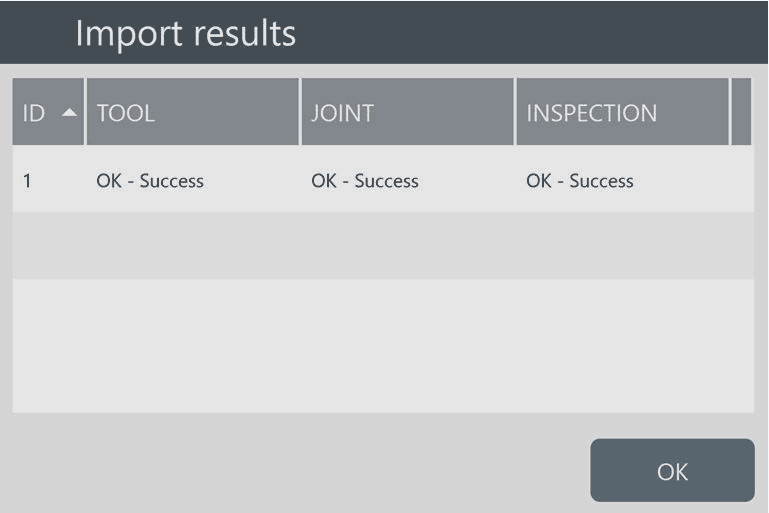

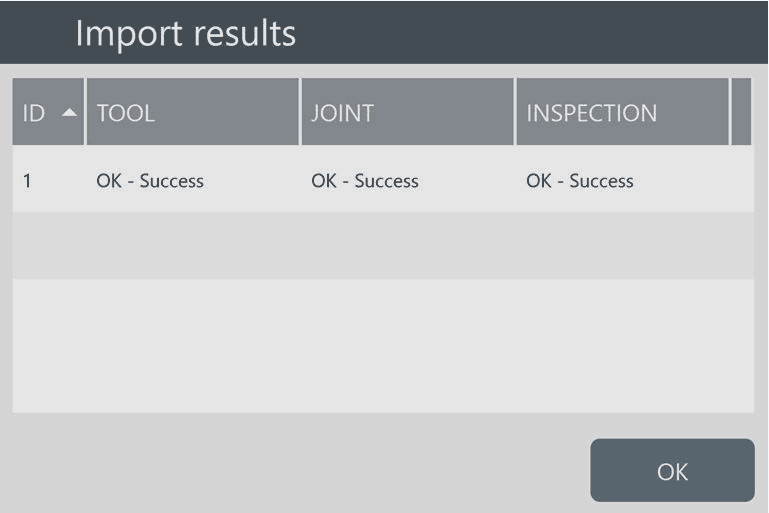

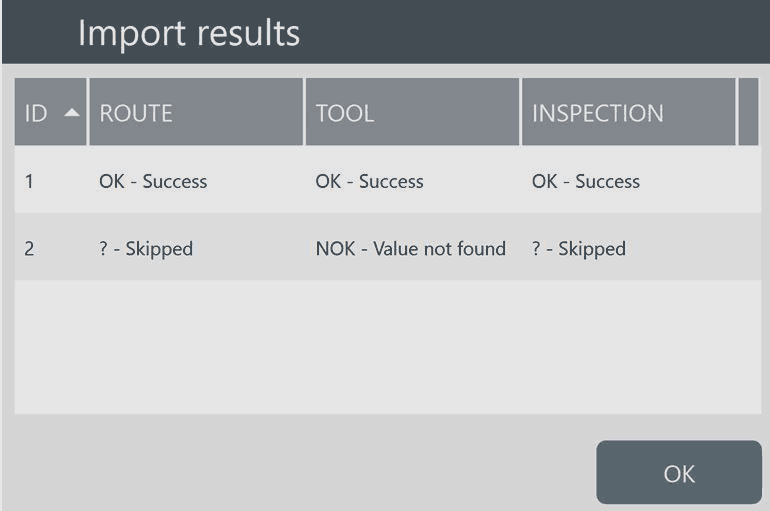

Klicken Sie auf das Symbol Menü > Route, um zu überprüfen, ob der Import der Route(n) korrekt durchgeführt wurde.

Löschen einer Route

Tippen Sie in der oberen rechten Ecke der Seite Route auf Auswählen. Folgende Informationen werden angezeigt:

A

Kontrollkästchen für die Route

B

Schaltflächen

C

Liste der Routen

Aktivieren Sie die Kontrollkästchen der zu löschenden Routen.

Tippen Sie auf der rechten Seite der Symbolleiste „Route auswählen“ auf Löschen.

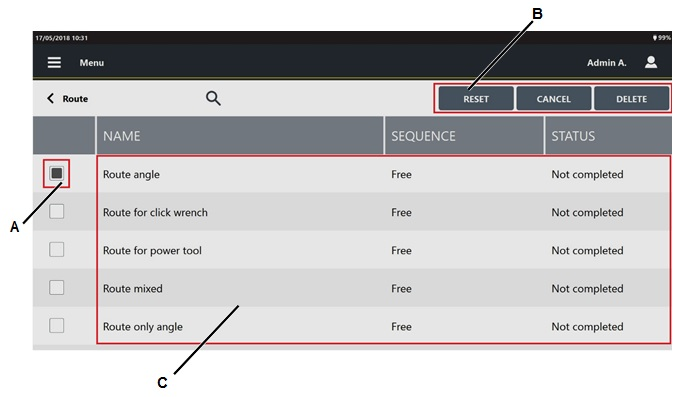

Zurücksetzen einer Route

Tippen Sie in der oberen rechten Ecke der Seite Route auf Auswählen. Folgende Informationen werden angezeigt:

A

Kontrollkästchen für die Route

B

Schaltflächen

C

Liste der Routen

Aktivieren Sie die Kontrollkästchen der zurückzusetzenden Routen.

Tippen Sie auf der rechten Seite der Symbolleiste „Route auswählen“ auf Zurücksetzen.

Durch das Zurücksetzen einer Route wechselt der Status der Route zu „Nicht abgeschlossen“ und die Route kann erneut ausgeführt werden.

Die vor dem Zurücksetzen gespeicherten Ergebnisse werden nicht gelöscht.

Alle Nachverfolgungs-Tags werden zurückgesetzt.

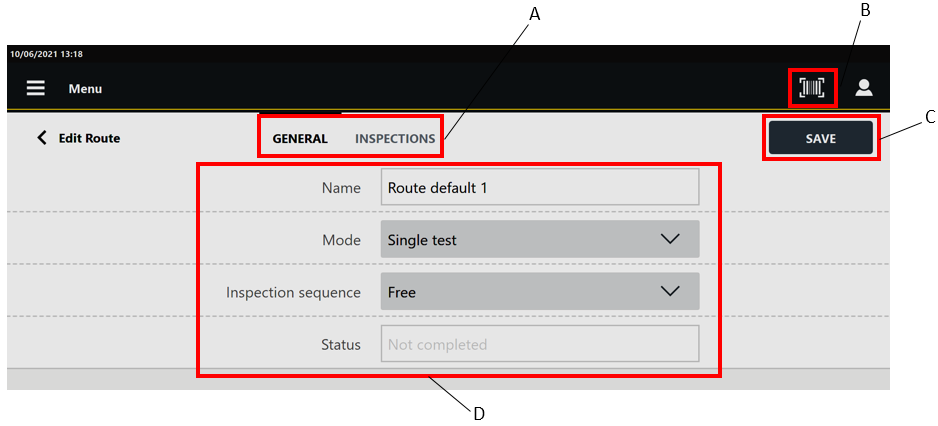

Route bearbeiten

Tippen Sie auf der Seite Route auf eine bestehende Route.

Folgende Informationen werden angezeigt:

A

Kategorien

B

Schaltfläche Barcode

C

Schaltfläche Speichern

D

Parameter

Bearbeiten Sie auf der Seite „Route bearbeiten“ die Routenparameter nach Kundenwunsch.

In der Kategorie „Allgemein“ werden die Parameter der Route angezeigt.

In der Kategorie „Prüfungen“ können die mit der Route verbundenen Prüfungen gelöscht werden.Tippen Sie in der oberen rechten Ecke der Seite „Route bearbeiten“ auf Speichern.

Wenn dies durch eine externe Software ermöglicht wird, kann mit der Schaltfläche Barcode ( ) ein Barcode zur Suche nach der/den entsprechenden Prüfung(en) innerhalb der Route gescannt werden. Ergibt die Suche eine einzelne Prüfung, wird diese automatisch ausgeführt; ergibt die Suche mehrere Prüfungen mit der gleichen Barcode-Kennung, führen Sie die gewünschte Prüfung aus der Liste heraus aus.

) ein Barcode zur Suche nach der/den entsprechenden Prüfung(en) innerhalb der Route gescannt werden. Ergibt die Suche eine einzelne Prüfung, wird diese automatisch ausgeführt; ergibt die Suche mehrere Prüfungen mit der gleichen Barcode-Kennung, führen Sie die gewünschte Prüfung aus der Liste heraus aus.

Die Schaltfläche Barcode steht nur für freie Routen zur Verfügung.

Ausführen einer freien Route

Schließen Sie das Gerät am notwendigen Messgerät an (weitere Informationen finden Sie unter „Messgeräte“).

Importieren Sie die erforderliche(n) Route(n) mit „freier“ Reihenfolge auf das Gerät (weitere Informationen finden Sie unter „Hinzufügen von Routen über die Vorlagendatei“).

Tippen Sie auf den Routennamen oder das „Ausführen“-Symbol, um die Route auszuführen.

Tippen Sie auf der Seite Route bearbeiten auf Prüfungen.

Bearbeiten Sie ggf. die Routenparameter auf der Seite Route bearbeiten - Kategorie „Allgemein“ nach Kundenwunsch (weitere Informationen finden Sie unter „Routen bearbeiten“).

Tippen Sie in Übereinstimmung mit der auszuführenden Prüfung auf der Prüfungsseite auf Wiedergabe (weitere Informationen finden Sie unter „Prüfungen“).

Ausführung einer stückweise gezwungenen Route

Schließen Sie das Gerät am notwendigen Messgerät an (weitere Informationen finden Sie unter „Messgeräte“).

Importieren Sie die erforderliche(n) Route(n) mit „stückweise gezwungener“ Reihenfolge auf das Gerät (weitere Informationen finden Sie unter „Hinzufügen von Routen über die Vorlagendatei“).

Tippen Sie in Übereinstimmung mit der aktivierten Prüfung auf der Seite „Route“ auf Wiedergabe.

Navigation innerhalb einer stückweise erzwungenen Route

Auf dem Messungsbildschirm einer stückweise erzwungenen Route kann durch die Prüfungen navigiert werden.

Tippen Sie auf das Zurück-Pfeilsymbol ( ) oder das Weiter-Pfeilsymbol (

) oder das Weiter-Pfeilsymbol ( ), um zur vorherigen oder nächsten Prüfung zu wechseln.

), um zur vorherigen oder nächsten Prüfung zu wechseln.

Um zum aktuellen Prüfungslauf zurückzukehren, tippen Sie auf das Symbol der Schaltfläche Wiedergabe ( ).

).

Um eine Messung zu überspringen (sofern durch eine externe Software ermöglicht):

Wählen Sie die Registerkarte Überblick aus und tippen Sie auf die Schaltfläche Messung überspringen.

Tippen Sie auf der Registerkarte Prüfungen auf der Seite Route bearbeiten auf die Schaltfläche Überspringen.

Falls eine Messung einer stückweise erzwungenen Route übersprungen wird, kann diese später nicht mehr ausgeführt werden.

Ausführung einer durch Prüfung erzwungenen Route

Schließen Sie das Gerät am notwendigen Messgerät an (weitere Informationen finden Sie unter „Messgeräte“).

Importieren Sie die erforderliche(n) Route(n) mit „durch Prüfung erzwungener“ Reihenfolge auf das Gerät (weitere Informationen finden Sie unter „Hinzufügen von Routen über die Vorlagendatei“).

Tippen Sie in Übereinstimmung mit der aktivierten Prüfung auf der Seite „Route“ auf Wiedergabe.

Navigation innerhalb einer durch Prüfung erzwungenen Route

Auf dem Messungsbildschirm einer durch Prüfung erzwungenen Route kann durch die Prüfungen navigiert werden.

Tippen Sie auf das Zurück-Pfeilsymbol ( ) oder das Weiter-Pfeilsymbol (

) oder das Weiter-Pfeilsymbol ( ), um zur vorherigen oder nächsten Prüfung zu wechseln.

), um zur vorherigen oder nächsten Prüfung zu wechseln.

Um zum aktuellen Prüfungslauf zurückzukehren, tippen Sie auf das Symbol der Schaltfläche Wiedergabe ( ).

).

Um eine Messung zu überspringen (sofern durch eine externe Software ermöglicht):

Wählen Sie die Registerkarte Überblick aus und tippen Sie auf die Schaltfläche Prüfung überspringen.

Tippen Sie auf der Registerkarte Prüfungen auf der Seite Route bearbeiten auf die Schaltfläche Überspringen.

Falls eine Prüfung einer durch Prüfung erzwungenen Route übersprungen wird, kann diese später nicht mehr ausgeführt werden.

Suchen einer Route

Tippen Sie auf der Startseite auf Routen.

Tippen Sie im mittleren Teil der Symbolleiste auf das Suchsymbol (

).

).Geben Sie im Textfeld Suchen die Zeichenfolge ein, nach der gesucht werden soll.

Teilweise Übereinstimmung wird unterstützt: Routen, deren Name, Reihenfolge oder Status mit der Zeichenfolge übereinstimmen, werden angezeigt.

Tippen Sie zum Löschen der eingegebenen Zeichenfolge auf das Symbol „Zurücksetzen“ ( ).

).

Um die Suchfunktion zu beenden, tippen Sie auf das Linkspfeil-Symbol ( ).

).

Suche in einer Route

Tippen Sie auf der Startseite zwischen den verfügbare Funktionen auf Route.

Wählen Sie auf der Seite Route eine Route.

Tippen Sie im zentralen Teil der Symbolleiste der Seite Route bearbeiten auf Prüfungen.

Tippen Sie in der Kategorie Prüfungen auf das Symbol Suchen (

).

).Geben Sie im Textfeld Suchen die Zeichenfolge ein, nach der gesucht werden soll.

Teilweise Übereinstimmung wird unterstützt: Prüfungen, deren Status, Prüfungsname, Typ, Position, Werkzeug-ID, Teil-/Verbindungsname, Teil-/Verbindungskennung oder Werkzeug-Seriennummer mit der Zeichenfolge übereinstimmen, werden angezeigt.

Tippen Sie zum Löschen der eingegebenen Zeichenfolge auf das Symbol Löschen ( ).

).

Um die Suchfunktion zu beenden, tippen Sie auf das Linkspfeil-Symbol ( ).

).

Filtern der Routen mithilfe der benutzerdefinierten Felder

Die Liste der Routen kann nur mithilfe der benutzerdefinierten Felder gefiltert werden, wenn dies durch eine externe Software ermöglicht wird.

Tippen Sie auf der Startseite auf Route.

Tippen Sie in der oberen rechten Ecke der Seite Route auf die Schaltfläche Filter.

Wählen Sie im Dialogfeld Benutzerdefinierter Filter aus der Dropdown-Liste für die einzelnen Objekte die Werte aus, nach denen gefiltert werden soll.

Durch Auswahl eines Werts werden die für die anderen Objekte angezeigten Werte entsprechend verändert.

Tippen Sie auf OK, um die ausgewählten Filter anzuwenden.

Filtern der Prüfungen in einer Route

Tippen Sie auf der Seite Route auf eine bestehende Route.

Tippen Sie in der oberen rechten Ecke der Kategorie Prüfungen auf die Schaltfläche Filter.

Wählen Sie im Dialogfeld Prüfungsfilter die folgenden Kontrollkästchen für die Prüfung aus/ab:

Zu bearbeiten: Wählen Sie das Kontrollkästchen aus, um alle Prüfungen der Route anzuzeigen, die mit dem Status „Zu bearbeiten“ gekennzeichnet sind.

Teilweise: Wählen Sie das Kontrollkästchen aus, um alle Prüfungen der Route anzuzeigen, die mit dem Status „Teilweise“ gekennzeichnet sind.

Abgeschlossen: Wählen Sie das Kontrollkästchen aus, um alle Prüfungen der Route anzuzeigen, die mit dem Status „Abgeschlossen“ gekennzeichnet sind.

Standardmäßig sind alle Prüfungszustände ausgewählt.

Tippen Sie auf die Taste Aktualisieren, um den Prüfungsfilter anzuwenden.

Wird die Seite Route bearbeiten verlassen, wird der Prüfungsfilter wieder auf die Standardeinstellung zurückgesetzt.

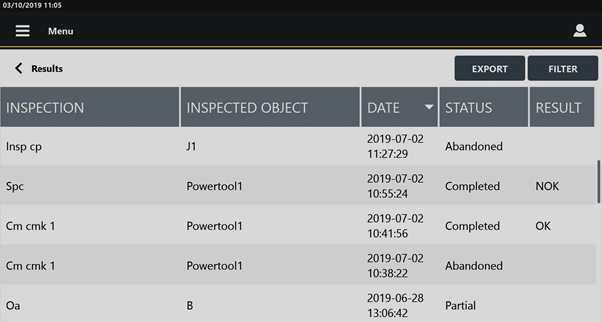

Ergebnisse

Der Bereich „Ergebnisse“ listet die Ergebnisse der durchgeführten Prüfungen auf. Standardmäßig ist die Ergebnisliste nach Datum sortiert: die zuletzt durchgeführte Prüfung ist das erste Element der Liste.

Das Gerät kann bis zu 50000 Einzelergebnisse speichern. Wird diese Menge überschritten, werden die ältesten Ergebnisse durch die neuen überschrieben.

Tippen Sie auf der Startseite auf Ergebnisse. Folgende Informationen werden angezeigt:

Unten finden Sie die Spalten, welche die Ergebnisliste definieren:

Prüfung: wird zugewiesen, wenn die Prüfung erstellt wird. Weitere Informationen finden Sie unter „Prüfungen“.

Geprüftes Objekt: Name des geprüften Objekts.

Datum: Datum der Durchführung der Prüfung. Das Datumsformat ist wie folgt: JJJJ-MM-TT / HH.

Status: Status der Prüfung. Der Status jeder Prüfung kann sein:

Teilweise: falls die Anzahl der Proben nicht abgeschlossen oder gleich 0 ist.

Abgeschlossen: falls die Anzahl der Proben abgeschlossen ist.

Abgebrochen: falls die Prüfung/das Werkzeug/die Verbindung gelöscht wird oder falls die Parameter, die die Statistiken zurücksetzen, sich ändern.

Ergebnis: Ergebnis der Prüfung (OK oder Nicht OK).

Die Prüfung nach ISO 5393 ergibt kein Ergebnis. Die Prüfungs-SPC gibt kein Ergebnis aus, wenn die laufende Untergruppe nicht abgeschlossen ist.

Es ist möglich, die Spalten, die die Ergebnisliste definieren, auf Kundenwunsch entweder in aufsteigender oder absteigender alphabetischer Reihenfolge zu sortieren. Tippen Sie auf die zu sortierende Spalte (z. B. Spalte „Prüfung“): der Pfeil nach oben (rechts neben der Überschrift der Spalte) führt die Prüfungsinformationen (oder geprüftes Objekt/Status/Ergebnis) in aufsteigender alphabetischer Reihenfolge auf; der Pfeil nach unten führt die Prüfungsinformationen (oder geprüftes Objekt/Status/Ergebnis) in absteigender alphabetischer Reihenfolge auf.

In der Spalte „Datum“ führt der Pfeil nach oben die Prüfungen von der ältesten zur neuesten auf; der Pfeil nach unten führt die Prüfungen von der neuesten zur ältesten auf.

Es ist möglich, die Reihenfolge der Spalten, welche die Ergebnisliste definiert, nach Kundenwunsch anzupassen. Tippen Sie auf die Überschrift der zu verschiebenden Spalte (also geprüftes Objekt / Prüfung / Datum / Status / Ergebnis) und verschieben Sie sie zur erforderlichen Position.

Ergebnisse exportieren

Tippen Sie in der oberen rechten Ecke der Seite Ergebnisse auf die Schaltfläche Exportieren, um alle auf der Seite Ergebnisse angezeigten Prüfergebnisse zu exportieren.

Wird ein Filter auf der Seite Ergebnisse angewendet, werden nur die gefilterten Ergebnisse exportiert.

Filtern der Ergebnisse

Tippen Sie in der oberen rechten Ecke der Seite Ergebnisse auf die Schaltfläche Filter.

Wählen Sie im Dialogfeld Ergebnisfilter die entsprechenden Kontrollkästchen aus, um Folgendes zu aktivieren:

Startdatum

Enddatum

Anzahl der Ergebnisse

Legen Sie die Werte für die ausgewählten Filter fest.

Tippen Sie in der unteren rechten Ecke des Dialogfelds Ergebnisfilter auf die Schaltfläche Aktualisieren, um die ausgewählten Filter anzuwenden.

Nach einem Ergebnis suchen

Tippen Sie auf der Startseite auf Ergebnisse.

Tippen Sie im mittleren Teil der Symbolleiste auf das Suchsymbol (

).

).Geben Sie im Textfeld Suchen die Zeichenfolge ein, nach der gesucht werden soll.

Teilweise Übereinstimmung wird unterstützt: Ergebnisse, deren Prüfungsname, geprüftes Objekt, Datum, Status, Ergebnis, Teil-/Verbindungskennung oder Werkzeug-Seriennummer mit der Zeichenfolge übereinstimmen, werden angezeigt.

Tippen Sie zum Zurücksetzen der eingegebenen Zeichenfolge auf das Symbol „Zurücksetzen“ ( ).

).

Um die Suchfunktion zu beenden, tippen Sie auf das Linkspfeil-Symbol ( ).

).

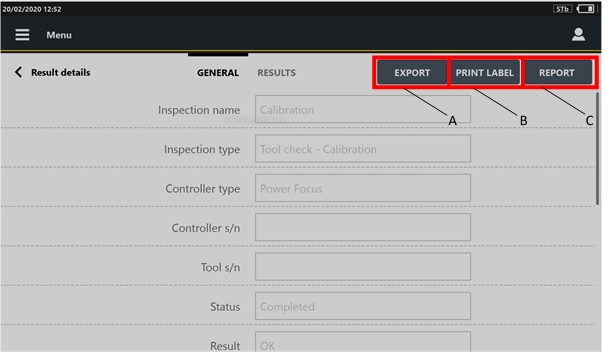

Ansicht der Informationen zum Prüfungsergebnis

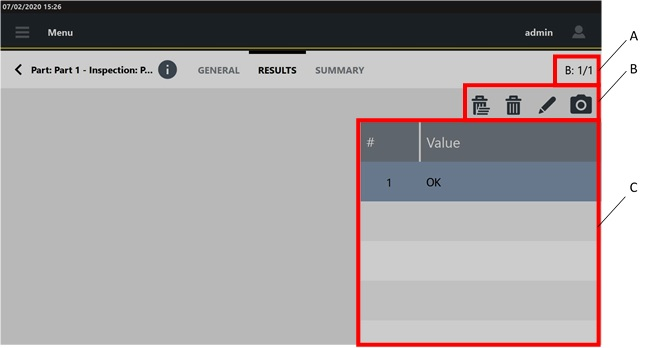

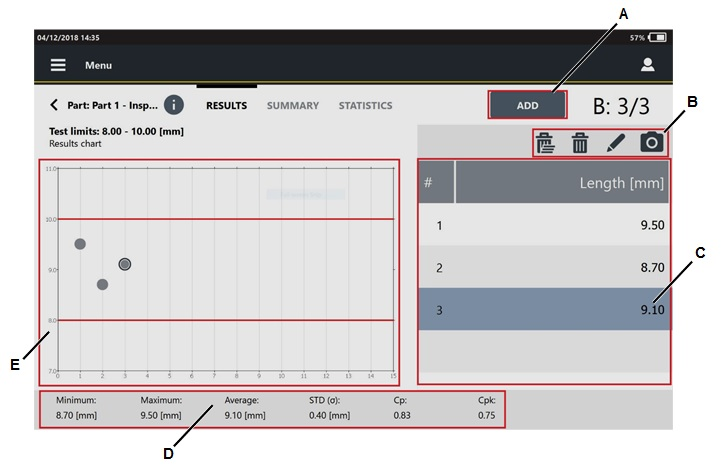

Klicken Sie auf der Seite Ergebnisse auf die anzuzeigende Prüfung. Die Seite Ergebnisdetails wird geöffnet:

A | Schaltfläche Exportieren | B | Schaltfläche Etikett drucken |

C | Schaltfläche Bericht |

Über die Schaltfläche Exportieren in der oberen rechten Ecke der Seite Ergebnisdetails können die Ergebnisdetails der ausgewählten Prüfung auf ein externes Gerät exportiert werden.

Auf der Seite Ergebnisdetails von Sichtprüfungen – Anweisungen und Sichtprüfung – Bildprüfungen wird die Schaltfläche Exportieren nicht angezeigt.

In der oberen rechten Ecke der Seite Ergebnisdetails wird die Schaltfläche Etikett drucken für abgeschlossene Cm/Cmk ISO, SPC-Werkzeugprüfungen, CAM/Cpk CNOMO, ISO 6789:2003-Prüfungen und Werkzeugkalibrierungen angezeigt.

In der oberen rechten Ecke der Seite Ergebnisdetails wird die Schaltfläche Bericht für abgeschlossene Cm/Cmk ISO, CAM/Cpk CNOMO und Werkzeugkalibrierungen angezeigt.

Die Kategorie Allgemein ist eine schreibgeschützte Seite, auf der die Parameter der ausgewählten Prüfung aufgeführt werden. Die Parameter ändern sich in Abhängigkeit von der auf der Seite Ergebnisse ausgewählten Prüfung.

In der Kategorie Ergebnisse werden die während der Prüfung erhaltenen Einzelergebnisse aufgeführt. In der ersten Spalte der Seite Ergebnisdetails wird der Index der Ergebnisse angezeigt. Wenn ein Ergebnis NIO ist, wird der zugehörige Wert mit einem roten Balken hervorgehoben.

Wird während des Prüfungslaufs eine Messung gelöscht oder nicht erkannt, wird sie von der Seite Messung gelöscht, jedoch in der Kategorie Ergebnisse angezeigt.

Nicht erkannte Messungen werden mit einem Querstrich gekennzeichnet.

Gelöschte Messungen sind grau hinterlegt.

Messungen, die nicht erkannt und gelöscht wurden, sind mit einem Querstrich gekennzeichnet und grau hinterlegt.

Tippen Sie auf einen Einzelwert, um die Seite Messung aufzurufen, auf der die allgemeinen Informationen der Prüfung angezeigt werden.

In der Kategorie Kurve werden die erfassten Kurven angezeigt.

Wurde die Kurve nicht erfasst, wird die Kategorie Kurve nicht angezeigt.

In der Kategorie Foto wird das während des letzten Prüfungslaufs gespeicherte Foto angezeigt.

In der Kategorie Nachverfolgungs-Tag werden die verwendeten Nachverfolgungs-Tags, zuweisbaren Ursachen, Korrekturmaßnahmen und die Kommentare angezeigt, die während des letzten Prüfungslaufs hinzugefügt wurden.

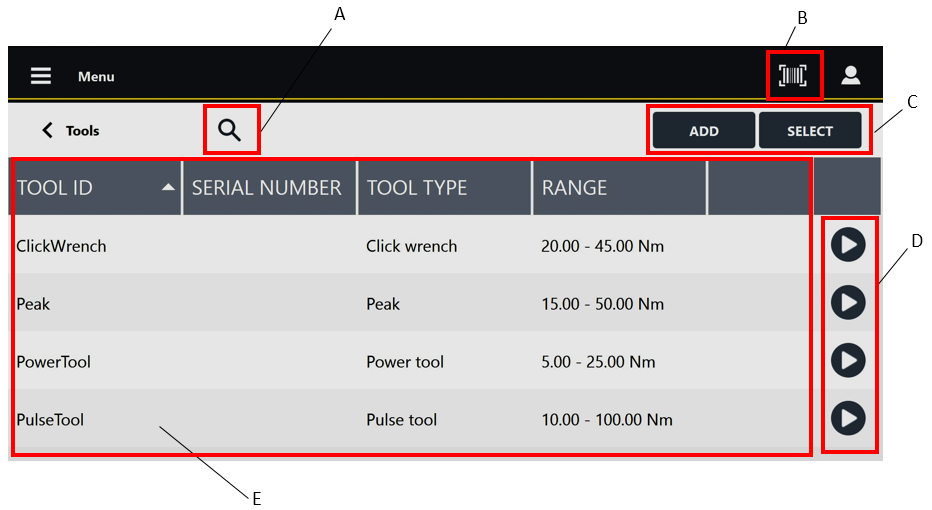

Werkzeuge

Der Abschnitt „Werkzeuge“ beschreibt die Einrichtung der Parameter (Werkzeuge und Prüfungen), die für die Durchführung eines Tests nötig sind.

Das Gerät kann bis zu 10.000 Werkzeuge im eigenen Speicher speichern.

Wählen Sie auf der Startseite Werkzeuge aus. Folgende Informationen werden angezeigt:

A | Schaltfläche „Suchen“ | B | Schaltfläche Barcode |

C | Schaltflächen | D | Schaltflächen „Wiedergabe“ |

E | Werkzeugliste |

Unten finden Sie die Spalten, welche die Werkzeuglisten definieren:

Werkzeug-ID: Bei der Erstellung des Werkzeugs zugewiesene ID.

Seriennummer: dem Werkzeug bei der Erstellung zugewiesene Seriennummer.

Werkzeugtyp: dem Werkzeug bei der Erstellung zugewiesener Typ.

Bereich: dem Werkzeug bei der Erstellung zugewiesener Drehmoment-Betriebsbereich.

Zum Sortieren der Spalten, aus denen die Werkzeugliste besteht: Tippen Sie auf die zu sortierende Spalte; der Pfeil nach oben (rechts neben der Überschrift der Spalte) führt die Informationen zur Werkzeug-ID (oder Seriennummer/Werkzeugtyp/Bereich) in aufsteigender alphabetischer Reihenfolge auf; der Pfeil nach unten führt die Informationen zur Werkzeug-ID (oder Seriennummer/Werkzeugtyp/Bereich) in absteigender alphabetischer Reihenfolge auf.

Zum Anpassen der Reihenfolge der Spalten, aus denen die Werkzeugliste besteht: Tippen Sie auf die Spaltenüberschrift, die bewegt werden soll (Werkzeug-ID / Seriennummer / Werkzeugtyp / Bereich), und verschieben Sie sie zur gewünschten Position.

Wenn dies durch eine externe Software ermöglicht wird, kann mit der Schaltfläche Barcode ( ) ein Barcode zur Suche nach der/den entsprechenden Werkzeugprüfung(en) auf dem Messgerät gescannt werden. Ergibt die Suche eine einzelne Werkzeugprüfung, wird diese automatisch ausgeführt; ergibt die Suche mehrere Werkzeugprüfungen mit der gleichen Barcode-Kennung, führen Sie die gewünschte Prüfung aus der Liste heraus aus.

) ein Barcode zur Suche nach der/den entsprechenden Werkzeugprüfung(en) auf dem Messgerät gescannt werden. Ergibt die Suche eine einzelne Werkzeugprüfung, wird diese automatisch ausgeführt; ergibt die Suche mehrere Werkzeugprüfungen mit der gleichen Barcode-Kennung, führen Sie die gewünschte Prüfung aus der Liste heraus aus.

Die Schaltfläche „Wiedergabe“ wird erst nach dem Hinzufügen/Aktualisieren der mit dem Werkzeug verbundenen Prüfung(en) aktiv. Wenn aktiviert, tippen Sie auf Wiedergabe, um den Test auszuführen.

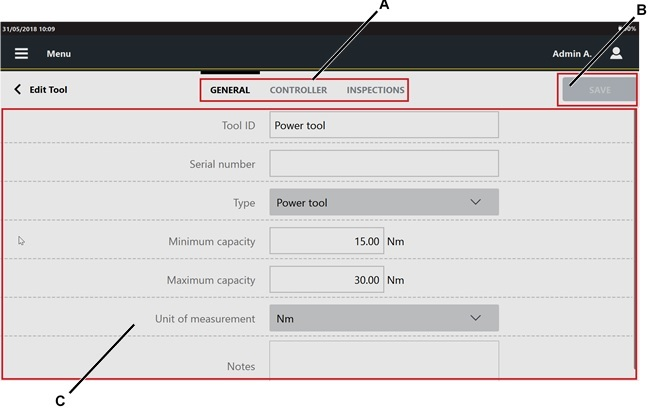

Werkzeug hinzufügen

Wählen Sie auf der Startseite Werkzeuge aus.

Tippen Sie in der oberen rechten Ecke der Seite „Werkzeuge“ auf Hinzufügen.

A

Kategorien

B

Schaltfläche Speichern

C

Parameter

Konfigurieren Sie in der Kategorie Allgemein der Seite Werkzeug hinzufügen die Werkzeugparameter.

Wählen Sie im oberen Bereich der Seite Werkzeug hinzufügen eine andere Kategorie aus und konfigurieren Sie die vorhandenen Parameter.

Tippen Sie in der oberen rechten Ecke der Seite Werkzeug hinzufügen auf Speichern.

Werkzeugparameter

Kategorie Allgemein

Werkzeug-ID: Geben Sie die Werkzeug-ID ein. Es sind maximal 50 Zeichen zulässig. Werkzeug-ID ist ein Pflichtfeld.

Seriennummer: Geben Sie die Seriennummer des Werkzeugs ein. Es sind maximal 50 Zeichen zulässig.

Typ: wählen Sie den Typ des Werkzeugs aus. Wählen Sie zwischen den folgenden Optionen:

Knickschlüssel

Elektrowerkzeug

Spitzenwert

Impulsschrauber

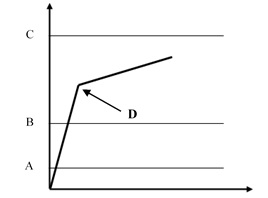

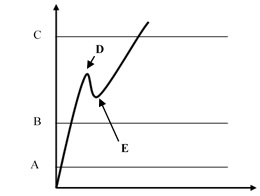

Knickschlüsseltyp: Wählen Sie im Dropdown-Menü Klick oder Cam-Over aus.

Das Feld Knickschlüsseltyp ist nur verfügbar, wenn der Werkzeugtyp auf Knickschlüssel gesetzt ist.

Mindestkapazität: Geben Sie die Mindestkapazität des Werkzeugs ein.

Höchstkapazität: Geben Sie die Höchstkapazität des Werkzeugs ein.

Maßeinheit: Wählen Sie die zu verwendende Maßeinheit aus.

Modellname: Geben Sie den Namen des Werkzeugmodells ein.

Hinweise: Geben Sie die optionalen Werkzeugnotizen ein. Es sind maximal 2000 Zeichen zulässig.

Kategorie ISO 6789

Diese Kategorie wird nur angezeigt, wenn der Typ auf Spitzenwerkzeug oder Knickschlüssel eingestellt ist.

Spitzenwerkzeuge sind als Typ I – Werkzeuge zur Drehmomentanzeige definiert.

Knickschlüssel sind als Typ II – Werkzeuge zur Drehmomenteinstellung definiert.

ISO 6789-Klasse: Wählen Sie die Werkzeugklasse aus der Dropdown-Liste aus. Hier sind alle in der ISO 6789 definierten Klassen aufgeführt.

Auflösung (r): Geben Sie den Auflösungswert ein.

Das Feld Auflösung steht für alle Klassen von ISO 6789 Typ I sowie die Klassen A, D und G von ISO 6789 Typ II zur Verfügung.

Geben Sie die folgenden Werte für die Drehrichtung im und/oder gegen den Uhrzeigersinn ein bzw. berechnen Sie diese:

brep: Geben Sie den Abweichungswert aufgrund der Reproduzierbarkeit ein oder tippen Sie auf Wiedergabe, um den Wert zu berechnen.

Das Feld brep steht für die Klassen A, D und G von ISO 6789 Typ II zur Verfügung.

bod: Geben Sie den Abweichungswert aufgrund der geometrischen Wirkung des Abtriebs des Drehmomentwerkzeugs ein oder tippen Sie auf Wiedergabe, um die Prüfung zu starten.

bint: Geben Sie den Abweichungswert aufgrund der Verbindung zwischen dem Abtrieb und dem Kalibriersystem ein oder tippen Sie auf Wiedergabe, um diesen zu berechnen.

bl: Geben Sie den Abweichungswert aufgrund der Abweichung des Kraftbelastungspunkts ein oder tippen Sie auf Wiedergabe, um diesen zu berechnen.

Ist das Werkzeug mit einer Prüfung verknüpft, können die folgenden Parameter nicht verändert werden: Typ, ISO 6789-Klasse, Knickschlüsseltyp.

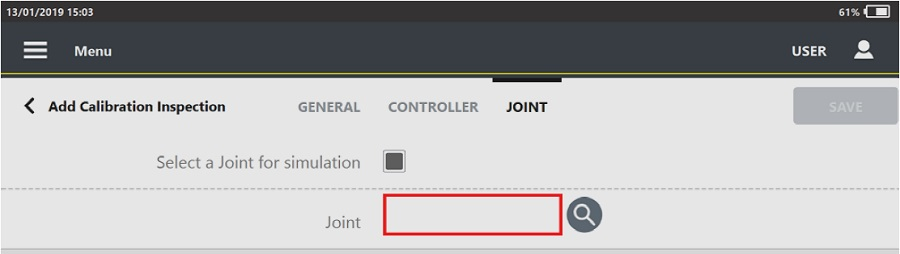

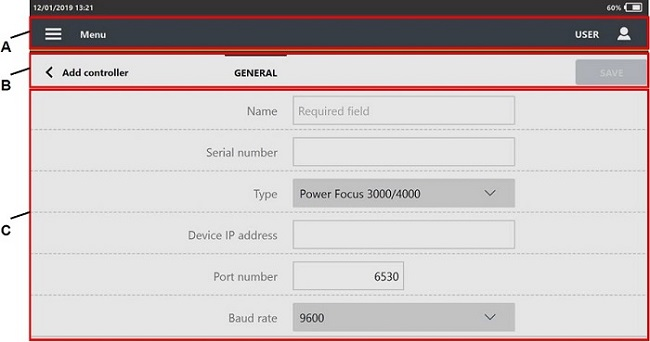

Kategorie Steuerung

Diese Kategorie steht nur für Elektrowerkzeuge und Impulswerkzeuge zur Verfügung.

Steuerung: Folgendes ist möglich:

Steuerung auswählen: Tippen Sie auf das Symbol Suchen (

) und wählen Sie dann eine bereits konfigurierte Steuerung auf der Seite Steuerung aus.

) und wählen Sie dann eine bereits konfigurierte Steuerung auf der Seite Steuerung aus.Steuerung hinzufügen: Tippen Sie auf das Symbol Suchen (

). Tippen Sie in der oberen rechten Ecke der Seite Steuerung auf Hinzufügen, um eine neue Steuerung zu konfigurieren.

). Tippen Sie in der oberen rechten Ecke der Seite Steuerung auf Hinzufügen, um eine neue Steuerung zu konfigurieren.Verknüpfung zur Steuerung löschen: Tippen Sie auf das Symbol Löschen (

).

).

Bei Auswahl einer bereits bestehenden Steuerung werden die Informationen zur Konnektivität automatisch befüllt und können nicht bearbeitet werden.

Typ: Wählen Sie eine der folgenden Optionen aus der Dropdown-Liste aus:

Power Focus

Power MACS

Andere Steuerung

Open Protocol

Keine

Konfigurieren Sie anschließend die folgenden Parameter:

Seriennummer: Geben Sie die Seriennummer des Controllers ein. Das Passwort darf höchstens 50 Zeichen lang sein.

IP-Adresse des Geräts: Geben Sie die IP-Adresse des Controllers ein. Dieser Parameter steht für die Steuerungstypen Power Focus und Open Protocol zur Verfügung.

Portnummer: Geben Sie die Portnummer des Controllers ein. Dieser Parameter steht für die Steuerungstypen Power Focus und Open Protocol zur Verfügung.

Baudrate: Wählen Sie die Baudrate. Dieser Parameter steht für den Steuerungstyp Power MACS nicht zur Verfügung.

Werkzeug löschen

Wählen Sie auf der Startseite Werkzeuge aus.

Tippen Sie in der oberen rechten Ecke der Seite „Werkzeuge“ auf Auswählen.

Aktivieren Sie auf der linken Seite der Seite „Werkzeuge“ die Kontrollkästchen der zu löschenden Werkzeuge aus.

Tippen Sie in der oberen rechten Ecke der Seite „Werkzeuge“ auf Löschen.

Tippen Sie auf der Nachricht Bestätigung erforderlich auf OK.

Werkzeug bearbeiten

Tippen Sie auf der Seite Werkzeug auf ein bestehendes Werkzeug, das geändert werden soll. Folgende Informationen werden angezeigt:

A

Kategorien

B

Schaltfläche Speichern

C

Parameter

Bearbeiten Sie auf der Seite Werkzeug bearbeiten die erforderlichen Parameter nach Kundenwunsch.

In der Kategorie Prüfung ist es möglich, die mit dem Werkzeug durchzuführende(n) Prüfung(en) zu konfigurieren. Weitere Informationen zum Aktualisieren der Prüfungskategorie finden Sie unter Werkzeugprüfungen.

Tippen Sie in der oberen rechten Ecke der Seite Werkzeug bearbeiten auf Speichern.

Werkzeug suchen

Tippen Sie auf der Startseite auf Werkzeug.

Tippen Sie im mittleren Teil der Symbolleiste auf das Suchsymbol (

).

).Geben Sie im Textfeld Suchen die Zeichenfolge ein, nach der gesucht werden soll.

Teilweise Übereinstimmung wird unterstützt: Werkzeuge, deren Name, Seriennummer, Modellname, Werkzeugtyp oder Bereich mit der Zeichenfolge übereinstimmen, werden angezeigt.

Tippen Sie zum Löschen der eingegebenen Zeichenfolge auf das Symbol „Zurücksetzen“ ( ).

).

Um die Suchfunktion zu beenden, tippen Sie auf das Linkspfeil-Symbol ( ).

).

Werkzeugprüfungen

Die Kategorie „Prüfung“ weist den Testtyp nach dem zuvor spezifizierten Werkzeug zu.

Die maximale Anzahl von Prüfungen pro Werkzeug ist 60.

Das Gerät weist die folgenden Prüfungen zu:

Cm/Cmk ISO: es macht einen Cm/Cmk-Test über die ISO-Statistiken, um die Werkzeugleistung zu bewerten.

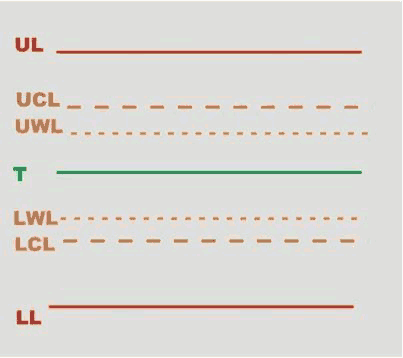

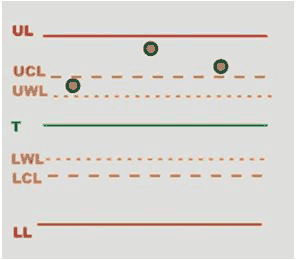

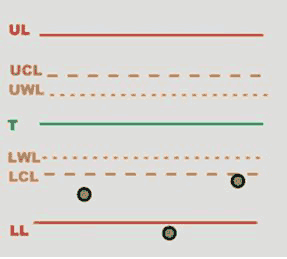

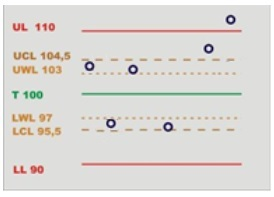

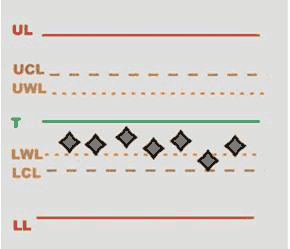

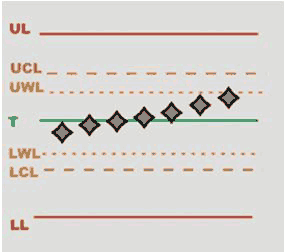

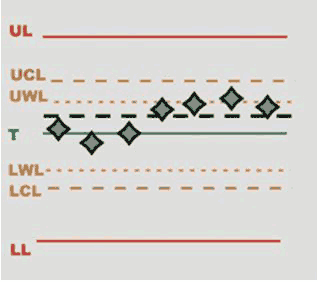

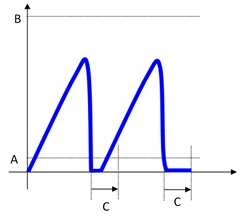

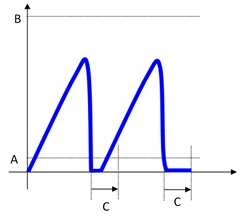

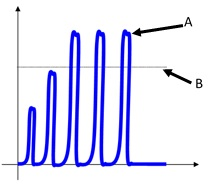

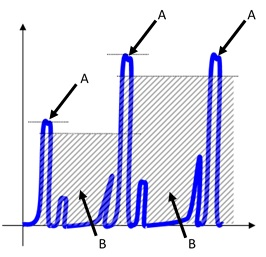

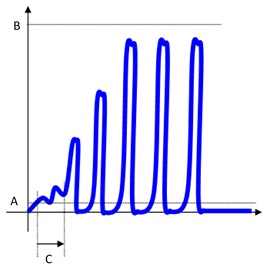

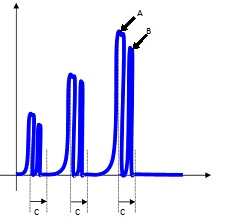

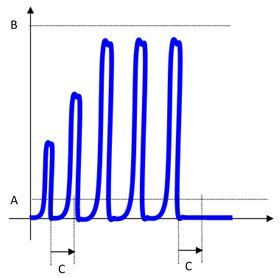

SPC: dies ist eine Methode der Qualitätskontrolle, bei der statistische Methoden verwendet werden. Es macht eine Reihe von Tests, um einen Durchschnittswert auszuwerten, der mit aufeinander folgenden Mittelwerten auf dem X/R-Diagramm verglichen werden soll. Durch die Analyse dieser Punktreihenfolge ist es möglich, den Prozess zu überwachen und zu steuern.

ISO 5393: es macht einen Test mit dem ausgewählten Werkzeug in Übereinstimmung mit den Normen ISO 5393. Weitere Informationen finden Sie unter „ISO 5393 internationale Norm – zweite Auflage 1994-05-01“.

ISO 6789:2003: Es wird eine Prüfung im Einklang mit den ISO 6789-Normen mit dem gewählten Werkzeug durchgeführt. Weitere Informationen finden Sie unter „ISO 6789 internationale Norm – dritte Auflage 2003-04-01“.

ISO 6789-2:2017: Es wird eine Prüfung im Einklang mit den ISO 6789:2017-Normen mit dem gewählten Werkzeug durchgeführt. Weitere Informationen finden Sie unter „Internationale Norm ISO 6789-2:2017“.

CAM/Cpk CNOMO: es macht einen Cm/Cmk-Test über die CNOMO-Statistiken, um die Werkzeugleistung zu bewerten. Weitere Informationen finden Sie unter „CNOMO internationale Norm (E41.32.110N) – Ausgabe Juli 1990“.

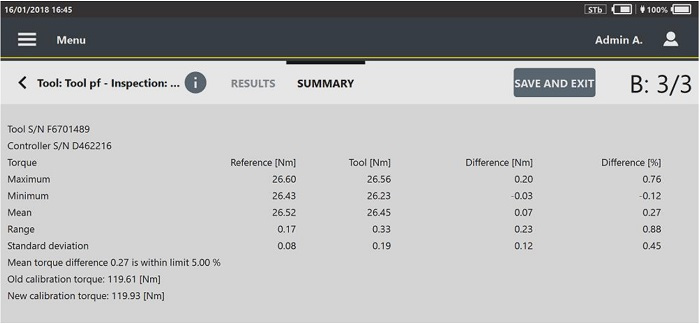

Kalibrierung: Es wird eine Kalibrierungsprüfung zur Bewertung der Leistungsfähigkeit des Werkzeugs durchgeführt. Die Kalibrierungsprüfung kalibriert Elektrowerkzeuge und Impulswerkzeuge.

VDI/VDE 2645-2: Es wird eine Prüfung im Einklang mit den Normen VDI/VDE 2645-2 mit dem gewählten Werkzeug durchgeführt. Weitere Informationen finden Sie unter „VDI/VDE 2645-2 – September 2014“

JJF 1610-2017: Es wird eine Prüfung im Einklang mit den Normen JJF 1610-2017 mit dem gewählten Werkzeug durchgeführt. Weitere Informationen finden Sie unter „JJF 1610-2017 – 2017-05-28“.

Unten stehend finden Sie eine Liste, die jeden Werkzeugtyp mit den zugehörigen verfügbaren Prüfungen verbindet:

Knickschlüssel: Cm/Cmk ISO, SPC, ISO 6789, ISO 6789-2:2017 und CAM/Cpk CNOMO.

Elektrowerkzeug: Cm/Cmk ISO, SPC, ISO 5393, CAM/Cpk CNOMO, Kalibrierung, VDI/VDE 2645-2 (nur für motorisierte Werkzeuge, kontinuierlich drehend), JJF 1610-2017.

Spitzenwert: Cm/Cmk ISO, SPC, ISO 6789, ISO 6789-2:2017 und CAM/Cpk CNOMO.

Impulsschrauber: Cm/Cmk ISO, SPC, CAM/Cpk CNOMO und Kalibrierung.

Es können zwei Prüfungen mit demselben Namen und demselben Zielobjekt gespeichert werden. Es wird eine Warnmeldung angezeigt, um dem Bediener mitzuteilen, dass bereits eine Prüfung mit demselben Namen existiert.

Wählen Sie Ja aus, um die Prüfung zu speichern.

Wählen Sie Nein aus, um die Prüfung abzubrechen.

- Hinzufügen einer Werkzeugprüfung

- Cm/Cmk ISO-Parameter

- SPC-Parameter

- ISO 6789:2003-Parameter

- ISO 6789-2:2017-Parameter

- ISO 5393-Parameter

- CAM/Cpk CNOMO-Parameter

- JJF 1610:2017-Parameter

- Kalibrierungsparameter

- VDI/VDE 2465-2 – Werkzeugbasierte Parameter

- VDI/VDE 2465-2 – Positionsbasierte Parameter

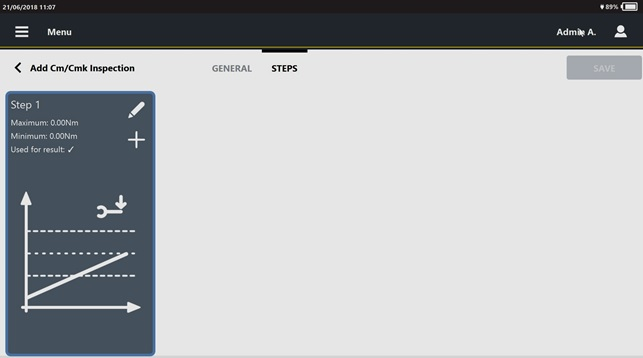

- Hinzufügen einer mehrstufigen Prüfung

- Cm/Cmk-Multistep-Parameter

- CAM/Cpk CNOMO-Multistep-Parameter

- Hinzufügen einer Werkzeugprüfung über die Vorlagendatei

- Werkzeugprüfung löschen

- Werkzeugprüfung bearbeiten

- Werkzeugprüfung durchführen

- Kalibrierung von Power Focus

- Kalibrierung von PowerMACS

- Kalibrierung von allgemeinen Controllern

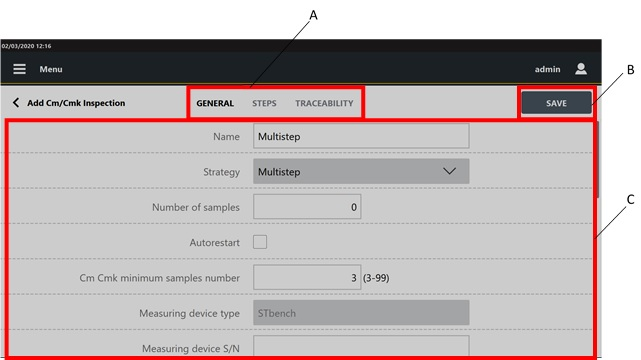

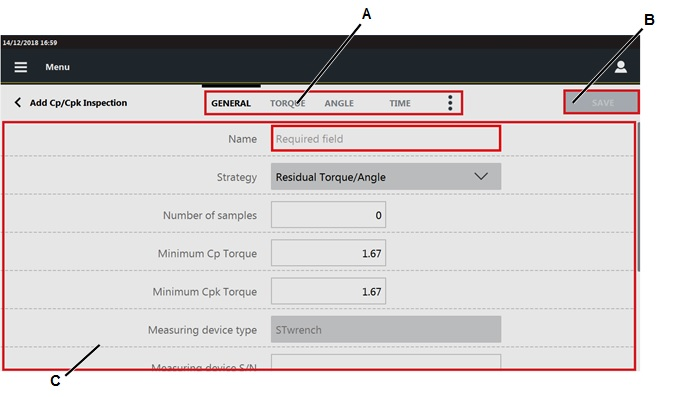

Hinzufügen einer Werkzeugprüfung

Tippen Sie auf der Startseite auf Werkzeug.

Tippen Sie auf der Seite Werkzeug auf ein konfiguriertes Werkzeug.

Tippen Sie im oberen Teil der Seite Werkzeug bearbeiten auf Prüfung.

Tippen Sie in der oberen rechten Ecke der Kategorie Prüfung auf Hinzufügen

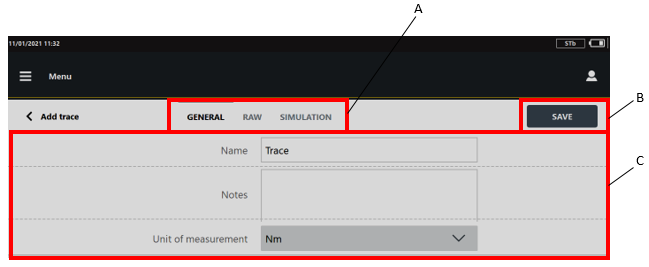

Wählen Sie im Fenster Testtyp eine Prüfung aus. Es folgt ein Beispiel der Seite „Cm/Cmk-Prüfung hinzufügen“. Die Struktur ist für alle Prüfungen die gleiche, es ändern sich nur die Namen der Kategorien.

A

Kategorien

B

Schaltfläche Speichern

C

Parameter

Konfigurieren Sie in der Kategorie Allgemein der Seite Prüfung hinzufügen die Prüfungsparameter.

Tippen Sie im oberen Bereich der Seite Prüfung hinzufügen auf eine andere Kategorie und konfigurieren Sie die angezeigten Parameter.

Um die ausgeblendeten Kategorien anzuzeigen, tippen Sie auf das Symbol Weitere Optionen ( ) und konfigurieren Sie die verfügbaren Parameter.

) und konfigurieren Sie die verfügbaren Parameter.

Die verfügbaren Kategorien hängen von der Prüfungsart ab. Lesen Sie die Parameterbeschreibungen der einzelnen Werkzeugprüfungen.

Tippen Sie im oberen Teil von Prüfung hinzufügen auf Bild. Auf dieser Seite wird das durch eine externe Software gesendete Bild angezeigt.

In der Kategorie Bild können folgende Vorgänge durchgeführt werden:

Bild/Video hinzufügen: Speichern Sie auf einem USB-Speichermedium das zu verwendende Bild/Video in einem Ordner mit dem Namen media_items, verbinden Sie das Speichermedium mit dem STpad und tippen Sie auf die Schaltfläche Hinzufügen im rechten Bereich der Seite Bild. Wählen Sie im Dialogfeld Bild hinzufügen das Bild/Video aus, das geladen werden soll, und klicken Sie auf OK.

Die maximale Größe für Bilder beträgt 5 MB, die maximale Größe für Videos 10 MB.Entfernen eines Bilds: Tippen Sie im rechten Bereich der Seite Bild auf die Schaltfläche Entfernen.

Tippen Sie im oberen Teil von Prüfung hinzufügen auf Rückverfolgbarkeit.

Konfigurieren Sie in der Kategorie Rückverfolgbarkeit der Seite Prüfung hinzufügen die folgenden Parameter:

Verifizierungscode: Geben Sie den Verifizierungscode ein, der beim Ausführen der Prüfung eingegeben oder gescannt werden muss. Dieses Feld berücksichtigt Groß-/Kleinschreibung.

Beschreibung des Verifizierungscodes: Geben Sie zur Unterstützung des Bedieners die Beschreibung des Dialogfensters Verifizierungscode ein, das beim Ausführen der Prüfung angezeigt wird.

Zuweisbare Ursachen: Es sind folgende Handlungen möglich:

Liste:

Liste mit zuweisbaren Ursachen auswählen: Tippen Sie auf das Symbol Suchen (

) und wählen Sie anschließend ein bereits konfiguriertes Element auf der Seite Liste mit zuweisbaren Ursachen aus.

) und wählen Sie anschließend ein bereits konfiguriertes Element auf der Seite Liste mit zuweisbaren Ursachen aus.Neue Liste mit zuweisbaren Ursachen hinzufügen: Tippen Sie auf das Symbol Suchen (

); tippen Sie in der oberen rechten Ecke der Seite Liste mit zuweisbaren Ursachen auf Hinzufügen, um ein neues Element zu konfigurieren.

); tippen Sie in der oberen rechten Ecke der Seite Liste mit zuweisbaren Ursachen auf Hinzufügen, um ein neues Element zu konfigurieren.Verknüpfung zur Liste mit zuweisbaren Ursachen löschen: Tippen Sie auf das Löschen-Symbol (

).

).

Pflichtfeld: Wenn das Kontrollkästchen aktiviert ist, muss der Bediener eine zuweisbare Ursache auswählen/eingeben, um mit dem Test fortzufahren.

Auswahl aus Liste erzwingen: Wählen Sie zwischen:

Nein: Der Bediener kann eine zuweisbare Ursache eingeben, ohne diese aus der Liste auszuwählen.

Ja: Der Bediener kann die zuweisbare Ursache ausschließlich aus der Liste auswählen.

Übernehmen: Die Auswahl aus der Liste kann erzwungen werden oder nicht, je nach Definition des Parameters auf der Seite Liste mit zuweisbaren Ursachen.

Korrekturmaßnahmen: Es sind folgende Handlungen möglich:

Liste:

Korrekturmaßnahmenliste auswählen: Tippen Sie auf das Symbol Suchen (

) und wählen Sie anschließend ein bereits konfiguriertes Element auf der Seite Korrekturmaßnahmenliste aus.

) und wählen Sie anschließend ein bereits konfiguriertes Element auf der Seite Korrekturmaßnahmenliste aus.Neue Korrekturmaßnahmenliste hinzufügen: Tippen Sie auf das Symbol Suchen (

); tippen Sie in der oberen rechten Ecke der Seite Korrekturmaßnahmenliste auf Hinzufügen, um ein neues Element zu konfigurieren.

); tippen Sie in der oberen rechten Ecke der Seite Korrekturmaßnahmenliste auf Hinzufügen, um ein neues Element zu konfigurieren.Verknüpfung zur Korrekturmaßnahmenliste löschen: Tippen Sie auf das Löschen-Symbol (

).

).

Pflichtfeld: Wenn das Kontrollkästchen aktiviert ist, muss der Bediener eine Korrekturmaßnahme auswählen/eingeben, um mit dem Test fortzufahren.

Auswahl aus Liste erzwingen: Wählen Sie zwischen:

Nein: Der Bediener kann die Korrekturmaßnahme eingeben, ohne diese aus der Liste auszuwählen.

Ja: Der Bediener kann die Korrekturmaßnahme ausschließlich aus der Liste auswählen.

Übernehmen: Die Auswahl aus der Liste kann erzwungen werden oder nicht, je nach Definition des Parameters auf der Seite Korrekturmaßnahmenliste.

Tippen Sie in der oberen rechten Ecke der Seite Prüfung hinzufügen auf Speichern.

Cm/Cmk ISO-Parameter

Kategorie Allgemein

Name: Geben Sie den Namen der Prüfung ein.

Barcode-Kennung: Identifiziert die Prüfung. Wird diese frei gelassen, entspricht die Kennung dem Namen der Prüfung.

Strategie: Wählen Sie die zu verwendende Werkzeugstrategie aus.

Folgende Strategien sind für jeden Werkzeugtyp verfügbar:Knickschlüssel, Cam-Over für die Knickschlüssel.

Direktantrieb, Nur Winkel, Mehrstufig für Elektrowerkzeuge.

Spitze für Spitzenwerkzeuge.

Impulswerkzeug, ACTA-Impuls für Impulswerkzeuge.

Typ: Wählen Sie den Kontrolltyp aus der Dropdown-Liste aus. Die folgenden Kontrolltypen stehen zur Verfügung:

Moment und Winkel

Nur Drehmoment

Nur Winkel

Winkel und Drehmoment

Für die Strategie „Nur Winkel“ ist nur die Prüfungsart Nur Winkel verfügbar.

Für die Knickschlüssel- und Cam-Over-Strategien ist nur die Prüfungsart Nur Drehmoment verfügbar.Freie Runde: Geben Sie die Anzahl der freien Runden ein, die das Werkzeug ausführt, um die korrekte Betriebsdrehzahl zu erreichen, bevor es mit dem Prüfvorgang beginnt.

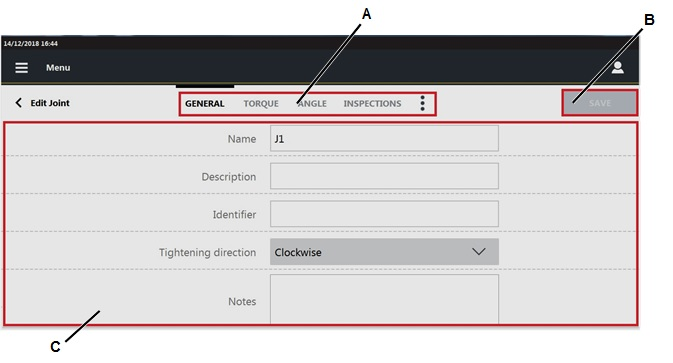

Dieser Parameter ist nur für die Strategie Direktantrieb verfügbar.Verbindung: Folgendes ist möglich:

Verbindung auswählen: Tippen Sie in der Nähe des Felds „Verbindung“ auf das Symbol Suchen (

) und wählen Sie dann eine bereits konfigurierte Verbindung auf der Seite Verbindungen aus.

) und wählen Sie dann eine bereits konfigurierte Verbindung auf der Seite Verbindungen aus.Neue Verbindung hinzufügen: Tippen Sie in der Nähe des Felds „Verbindung“ auf das Symbol Suchen (

). Tippen Sie in der oberen rechten Ecke der Seite Verbindungen auf Hinzufügen, um eine neue Verbindung zu konfigurieren.

). Tippen Sie in der oberen rechten Ecke der Seite Verbindungen auf Hinzufügen, um eine neue Verbindung zu konfigurieren.Verknüpfung zur Verbindung löschen: Tippen Sie auf das Symbol Löschen (

) in der Nähe des Felds „Verbindung“.

) in der Nähe des Felds „Verbindung“.

Wenn die Verbindung mit der Prüfung verknüpft ist, sind das Solldrehmoment und der Sollwinkel die in der Verbindungskonfiguration definierten Werte.

Wenn die Verbindung nicht mit der Prüfung verknüpft ist, geben Sie die Werte für Drehmoment und Winkel auf den jeweiligen Seiten ein.Anzahl der Proben: Geben Sie die Anzahl der zu erfassenden Ergebnisse ein.

Der Wert kann im Bereich von 0 bis 1000 liegen. Falls die Anzahl der Proben nicht definiert oder bei 0 belassen wird, wird die Prüfung ohne Gruppenzähler durchgeführt.Cm Cmk minimale Probenanzahl: Mindestanzahl von Proben, um den Ergebnisstatus anzuzeigen. Dieser Wert wird auf der Seite Prüfungs-Standardwerte eingestellt.

Automatischer Neustart: Wählen Sie das Kontrollkästchen aus, um den automatischen Neustart des Gruppenzählers nach dessen Abschluss zu aktivieren.

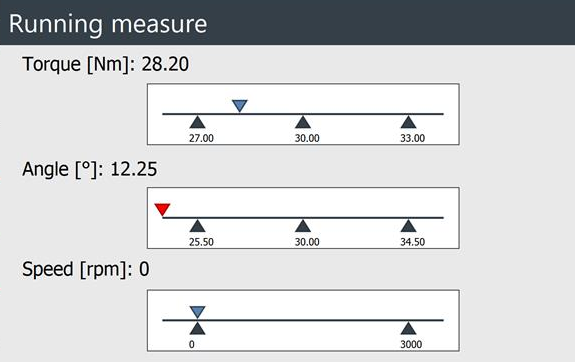

Messgerätetyp: Wählen Sie das Messgerät aus, das den Test ausführt. Im Folgenden finden Sie die verfügbaren Messgeräte:

Manuelle Auswahl

STbench

IRC-Connect

Messgerät S/N: Geben Sie die Seriennummer des mit dem Gerät verbundenen Messgeräts ein.

STbench-Kanal: Wählen Sie den STbench-Kanal, der zur Durchführung des Tests verwendet werden soll. Folgende Optionen sind verfügbar:

Manuelle Auswahl.

Nummer des STbench-Kanals (von 1 bis 8).

Dieser Parameter ist nur verfügbar, wenn STbench als Messgerät ausgewählt ist.

Wandler S/N: Geben Sie die Seriennummer des Wandlers ein, der mit dem Messgerät verknüpft ist, das mit dem Gerät verbunden ist.

Filterfrequenz: Geben Sie den Wert der Filterfrequenz ein. Der zulässige Bereich liegt zwischen 100 Hz und 2000 Hz. Der Standardwert ist 500 Hz.

Verschraubungsrichtung: Wählen Sie aus der Dropdown-Liste die Verschraubungsrichtung aus. Folgende Optionen sind verfügbar:

Im Uhrzeigersinn

Gegen den Uhrzeigersinn

Open Protocol-ID: Geben Sie die Open Protocol-ID ein oder tippen Sie auf das Symbol Suchen (

).

).

Kategorie Drehmoment

Nachfolgend finden Sie eine Liste aller Drehmomentparameter, die für die Cm/Cmk-Prüfung zur Verfügung stehen.

Die vom Gerät für jede Cm/Cmk-Prüfung in der Kategorie Drehmoment angezeigten Parameter variieren je nach ausgewähltem Werkzeugtyp und gewählter Strategie.

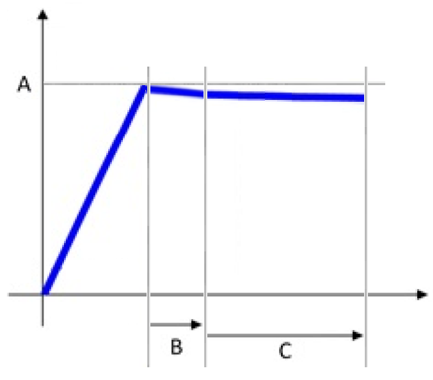

Zyklus beendet: der Standardwert wird vom Messgerät verwaltet und als Automatischer Wert angegeben.

Es ist möglich, den Wert des beendeten Zyklus einzugeben; dieser muss kleiner/gleich dem Wert zum Zyklusstart sein.Zyklusstart: der Standardwert wird vom Messgerät verwaltet und als Automatischer Wert angegeben.

Es ist möglich, den Wert des Zyklusstarts einzugeben; dieser muss größer als die Mindestlast des Wandlers und kleiner/gleich dem finalen Winkelüberwachungsdrehmoment sein.

Wenn der Zyklusstart auf Null gesetzt wird, gibt das Gerät automatisch einen Zyklusstart aus, der der Mindestlast des Wandlers entspricht.Winkel messen von: Wählen Sie eine der folgenden Optionen aus der Dropdown-Liste aus:

Eine Stufe: Die Messung des Winkels beginnt, sobald das finale Überwachungsdrehmoment erreicht wird.

Zweite Stufe: Die Messung des Winkels beginnt in der zweiten Stufe, sobald das finale Winkelüberwachungsdrehmoment erreicht wird.

Beginn der zweiten Stufe: Die Messung des Winkels beginnt mit dem Start der zweiten Stufe.

Dieser Parameter steht nur für Elektrowerkzeuge zur Verfügung.

Finales Winkelüberwachungsdrehmoment: Der Standardwert wird durch das Messgerät verwaltet und als Automatischer Wert angegeben. Dieser entspricht dem niedrigsten Wert zwischen [50 % des Solldrehmoments] und dem [Mindestdrehmoment].

Der Wert des finalen Winkelüberwachungsdrehmoments kann eingegeben werden; dieser muss kleiner/gleich dem Wert für das Mindestdrehmoment sein.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten finalen Winkelüberwachungsdrehmoment entspricht.Kontrollmodus: Wählen Sie aus, wie die Drehmomentgrenzen definiert werden sollen. Folgende Optionen sind verfügbar:

Min/Max

Sollwert/Toleranz

Mindestdrehmoment: Geben Sie den Mindestwert des Drehmoments ein.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten Mindestdrehmoment entspricht.Solldrehmoment: Geben Sie den Wert des Solldrehmoments ein. Dieser Parameter ist verfügbar, wenn der Kontrollmodus auf Sollwert/Toleranz eingestellt ist.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten Solldrehmoment entspricht.Höchstdrehmoment: Geben Sie den Höchstwert des Drehmoments ein.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten Höchstdrehmoment entspricht.Drehmomenttoleranz: Geben Sie den Wert der Toleranz des Drehmoments ein. Dieser Parameter ist verfügbar, wenn der Kontrollmodus auf Sollwert/Toleranz eingestellt ist.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der der in der Verbindungskonfiguration definierten Drehmomenttoleranz entspricht.Drehmoment messen bei: Wählen Sie aus der Dropdown-Liste eine der folgenden Optionen aus:

Spitzenmoment

Spitzen-Winkel

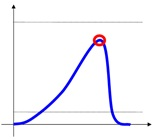

Schlupfdrehmoment: der Standardwert wird vom Gerät verwaltet und als Automatischer Wert angegeben. Für das Schlupfdrehmoment kann ein Wert kleiner/gleich dem Solldrehmoment eingegeben werden.

Mindestdrehmoment Cm: Geben Sie den Mindestwert des Cm-Indexes für das Drehmoment ein.

Das Mindestdrehmoment Cm reicht von 0 bis 9999.Mindestdrehmoment Cmk: Geben Sie den Mindestwert des Cmk-Indexes für das Drehmoment ein.

Das Mindestdrehmoment Cmk reicht von 0 bis 9999.Maßeinheit: Wählen Sie die zu verwendende Maßeinheit aus.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der der in der Verbindungskonfiguration ausgewählten Maßeinheit entspricht.

Kategorie Winkel

Nachfolgend finden Sie eine Liste aller Winkelparameter, die für die Cm/Cmk-Prüfung zur Verfügung stehen.

Die vom Gerät für jede Cm/Cmk-Prüfung in der Kategorie Winkel angezeigten Parameter variieren je nach ausgewählter Prüfungsart.

Diese Kategorie wird für Impulswerkzeuge nicht angezeigt.

Kontrollmodus: Wählen Sie aus, wie die Winkelgrenzen definiert werden sollen. Folgende Optionen sind verfügbar:

Min/Max

Sollwert/Toleranz

Mindestwinkel: Geben Sie den Mindestwert des Winkels ein.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten Mindestwinkel entspricht.Sollwinkel: Geben Sie den Wert des Sollwinkels ein. Dieser Parameter ist verfügbar, wenn der Kontrollmodus auf Sollwert/Toleranz eingestellt ist.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten Sollwinkel entspricht.Höchstwinkel: Geben Sie den Höchstwert des Winkels ein.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten Höchstwinkel entspricht.Winkeltoleranz: Geben Sie den Wert der Toleranz des Winkels ein. Dieser Parameter ist verfügbar, wenn der Kontrollmodus auf Sollwert/Toleranz eingestellt ist.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der auf die in der Verbindungskonfiguration definierte Winkeltoleranz eingestellt ist.Mindestwinkel Cm: Geben Sie den Mindestwert des Cm-Indexes für den Winkel ein.

Der Mindestwinkel Cm reicht von 0 bis 9999.Mindestwinkel Cmk: Geben Sie den Mindestwert des Cmk-Indexes für den Winkel ein.

Der Mindestwinkel Cmk reicht von 0 bis 9999.

Kategorie Zeit

Nachfolgend finden Sie eine Liste aller Zeitparameter, die für die Cm/Cmk-Prüfung zur Verfügung stehen.

Die vom Gerät für jede Cm/Cmk-Prüfung in der Kategorie Zeit angezeigten Parameter variieren je nach ausgewähltem Werkzeugtyp und gewählter Strategie.

Verzögerungszeit messen: Geben Sie den Wert der Messverzögerungszeit ein.

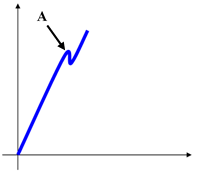

Während der Messverzögerungszeit wird die Drehmomentkurve nicht analysiert und der Knickpunkt nicht erkannt.

Die Messverzögerungszeit reicht von 0,0 s bis 5,0 s.Rückstellzeit: Geben Sie den Wert für die Rückstellzeit ein.

Während der Rückstellzeit wird die Drehmomentkurve nicht analysiert.

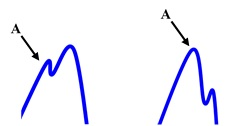

Die Rückstellzeit reicht von 0,0 s bis 5,0 s.Entspannungszeit: Geben Sie für Schlüssel, welche das Spitzenmoment nicht speichern, einen Wert größer als die mechanische Entspannung des Schlüssels ein. Belassen Sie diesen Parameter bei Schlüsseln, die das Spitzenmoment speichern, bei 0.

Der Maximalwert beträgt 5 s.Endzykluszeit: Wenn die Entspannungszeit = 0 ist, beginnt die Endzykluszeit, sobald das Drehmoment für die festgelegte Dauer unter den Wert für den Zyklusabschluss fällt und dort verbleibt. Wenn die Entspannungszeit > 0 ist, beginnt die Endzykluszeit, sobald die Entspannungszeit abläuft.

Der Standardwert ist 0,4 s.

Kategorie Impuls

Diese Kategorie wird nur für Elektrowerkzeuge angezeigt.

Mindestimpuls: Mindestanzahl an Impulsen, die bei der Prüfung durch das Werkzeug durchgeführt werden.

Höchstimpuls: Höchstanzahl an Impulsen, die bei der Prüfung durch das Werkzeug durchgeführt werden.

SPC-Parameter

Kategorie Allgemein

Name: Geben Sie den Namen der Prüfung ein.

Barcode-Kennung: Identifiziert die Prüfung. Wird diese frei gelassen, entspricht die Kennung dem Namen der Prüfung.

Strategie: Wählen Sie die zu verwendende Werkzeugstrategie aus. Folgende Strategien sind für jeden Werkzeugtyp verfügbar:

Knickschlüssel, Cam-Over für Knickschlüssel.

Direktantrieb, Nur Winkel für Elektrowerkzeuge.

Spitze für Spitzenwerkzeuge.

Impulsschrauber, ACTA-Impulsschrauber für Impulsschrauber.

Kontrolltyp: Wählen Sie aus der Dropdown-Liste den Kontrolltyp aus. Die folgenden Kontrolltypen stehen zur Verfügung:

Moment und Winkel

Nur Drehmoment

Nur Winkel

Winkel und Drehmoment

Für die Strategie „Nur Winkel“ ist nur die Prüfungsart Nur Winkel verfügbar.

Für die Knickschlüssel- und Cam-Over-Strategien ist nur die Prüfungsart Nur Drehmoment verfügbar.

Zweistufig: Aktivieren Sie das Kontrollkästchen, um die zweistufige Strategie des Werkzeugs zu ermöglichen.

Dieser Parameter ist nur für die Strategie Direktantrieb verfügbar.

Freie Runde: Geben Sie die Anzahl der freien Runden ein, die das Werkzeug ausführt, um die korrekte Betriebsdrehzahl zu erreichen, bevor es mit dem Prüfvorgang beginnt.

Dieser Parameter ist nur für die Strategie Direktantrieb verfügbar.

Verbindung: Folgendes ist möglich:

Verbindung auswählen: Tippen Sie in der Nähe des Felds „Verbindung“ auf das Symbol Suchen (

) und wählen Sie dann eine bereits konfigurierte Verbindung auf der Seite Verbindungen aus.

) und wählen Sie dann eine bereits konfigurierte Verbindung auf der Seite Verbindungen aus.Neue Verbindung hinzufügen: Tippen Sie in der Nähe des Felds „Verbindung“ auf das Symbol Suchen (

). Tippen Sie in der oberen rechten Ecke der Seite Verbindungen auf Hinzufügen, um eine neue Verbindung zu konfigurieren.

). Tippen Sie in der oberen rechten Ecke der Seite Verbindungen auf Hinzufügen, um eine neue Verbindung zu konfigurieren.Verknüpfung zur Verbindung löschen: Tippen Sie auf das Symbol Löschen (

) in der Nähe des Felds „Verbindung“.

) in der Nähe des Felds „Verbindung“.

Wenn die Verbindung mit der Prüfung verknüpft ist, sind das Solldrehmoment und der Sollwinkel die in der Verbindungskonfiguration definierten Werte.

Wenn die Verbindung nicht mit der Prüfung verknüpft ist, geben Sie die Werte für Drehmoment und Winkel auf den jeweiligen Seiten ein.

Untergruppengröße: Geben Sie die Anzahl der Ergebnisse ein, anhand derer die Statistiken berechnet werden. Die Untergruppengröße reicht von 1 bis 25.

Untergruppenhäufigkeit: Geben Sie die Häufigkeit der Mittelwerte ein, die im X-Diagramm und in den SPC-Regeln angezeigt werden.

Zum Beispiel:

Untergruppenhäufigkeit = 1: Alle Untergruppen werden berücksichtigt.

Untergruppenhäufigkeit = 2: Nur jede zweite Untergruppe wird berücksichtigt.

Untergruppenfrequenz = X: eine Untergruppe jeder X. Untergruppe wird berücksichtigt.

Anzahl der Proben: Geben Sie die Anzahl der gewünschten Ergebnisse ein.

Der Wert kann im Bereich von 0 bis 1000 liegen. Falls die Anzahl der Proben nicht definiert oder bei 0 belassen wird, wird die Prüfung ohne Gruppenzähler durchgeführt.

Automatischer Neustart: Wählen Sie das Kontrollkästchen aus, um den automatischen Neustart des Gruppenzählers nach dessen Abschluss zu aktivieren.

Messgerätetyp: Wählen Sie das Messgerät aus, das den Test ausführt.

Im Folgenden finden Sie die verfügbaren Messgeräte:

Manuelle Auswahl

STbench

IRC-Connect

Messgerät S/N: Geben Sie die Seriennummer des mit dem Gerät verbundenen Messgeräts ein.

STbench-Kanal: Wählen Sie den STbench-Kanal, der zur Durchführung des Tests verwendet werden soll. Folgende Optionen sind verfügbar:

Manuelle Auswahl.

Nummer des STbench-Kanals (von 1 bis 8).

Dieser Parameter ist nur verfügbar, wenn STbench als Messgerät ausgewählt ist.

Wandler S/N: Geben Sie die Seriennummer des Wandlers ein, der mit dem Messgerät verknüpft ist, das mit dem Gerät verbunden ist.

Filterfrequenz: Geben Sie den Wert der Filterfrequenz ein. Der zulässige Bereich liegt zwischen 100 bis 2000 Hz. Der Standardwert ist 500 Hz.

Verschraubungsrichtung: Wählen Sie aus der Dropdown-Liste die Verschraubungsrichtung aus. Es stehen folgende Elemente zur Verfügung:

Im Uhrzeigersinn

Gegen den Uhrzeigersinn

Kategorie Drehmoment

Nachfolgend finden Sie eine Liste aller Drehmomentparameter, die für die SPC-Prüfung zur Verfügung stehen.

Die vom Gerät für jede SPC-Prüfung in der Kategorie Drehmoment angezeigten Parameter variieren je nach ausgewähltem Werkzeugtyp und gewählter Strategie.

Zyklus beendet: der Standardwert wird vom Messgerät verwaltet und als Automatischer Wert angegeben.

Es ist möglich, den Wert des beendeten Zyklus einzugeben; dieser muss kleiner/gleich dem Wert zum Zyklusstart sein.

Zyklusstart: der Standardwert wird vom Messgerät verwaltet und als Automatischer Wert angegeben.

Es ist möglich, den Wert des Zyklusstarts einzugeben; dieser muss größer als die Mindestlast des Wandlers und kleiner/gleich dem finalen Winkelüberwachungsdrehmoment sein.

Wenn der Zyklusstart auf Null gesetzt wird, gibt das Gerät automatisch einen Zyklusstart aus, der der Mindestlast des Wandlers entspricht.

Winkel messen von: Wählen Sie eine der folgenden Optionen aus der Dropdown-Liste aus:

Eine Stufe: Die Messung des Winkels beginnt, sobald das finale Überwachungsdrehmoment erreicht wird.

Zweite Stufe: Die Messung des Winkels beginnt in der zweiten Stufe, sobald das finale Winkelüberwachungsdrehmoment erreicht wird.

Beginn der zweiten Stufe: Die Messung des Winkels beginnt mit dem Start der zweiten Stufe.

Dieser Parameter steht nur für Elektrowerkzeuge zur Verfügung.

Finales Winkelüberwachungsdrehmoment: Der Standardwert wird durch das Messgerät verwaltet und als Automatischer Wert angegeben. Dieser entspricht dem niedrigsten Wert zwischen [50 % des Solldrehmoments] und dem [Mindestdrehmoment].

Der Wert des finalen Winkelüberwachungsdrehmoments kann eingegeben werden; dieser muss kleiner/gleich dem Wert für das Mindestdrehmoment sein.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten finalen Winkelüberwachungsdrehmoment entspricht.

Kontrollmodus: Wählen Sie aus, wie die Drehmomentgrenzen definiert werden sollen. Folgende Optionen sind verfügbar:

Min/Max

Sollwert/Toleranz

Mindestdrehmoment: Geben Sie den Mindestwert des Drehmoments ein.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten Mindestdrehmoment entspricht.

Solldrehmoment: Geben Sie den Wert des Solldrehmoments ein. Dieser Parameter ist verfügbar, wenn der Kontrollmodus auf Sollwert/Toleranz eingestellt ist.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten Solldrehmoment entspricht.

Höchstdrehmoment: Geben Sie den Höchstwert des Drehmoments ein.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten Höchstdrehmoment entspricht.

Drehmomenttoleranz: Geben Sie den Wert der Toleranz des Drehmoments ein. Dieser Parameter ist verfügbar, wenn der Kontrollmodus auf Sollwert/Toleranz eingestellt ist.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der der in der Verbindungskonfiguration definierten Drehmomenttoleranz entspricht.

Drehmoment messen bei: Wählen Sie aus der Dropdown-Liste eine der folgenden Optionen aus:

Spitzenmoment

Spitzen-Winkel

Schlupfdrehmoment: der Standardwert wird vom Gerät verwaltet und als Automatischer Wert angegeben. Für das Schlupfdrehmoment kann ein Wert kleiner/gleich dem Solldrehmoment eingegeben werden.

Maßeinheit: Wählen Sie die zu verwendende Maßeinheit aus.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der der in der Verbindungskonfiguration ausgewählten Maßeinheit entspricht.

Kategorie Winkel

Nachfolgend finden Sie eine Liste aller Winkelparameter, die für die SPC-Prüfung zur Verfügung stehen.

Die vom Gerät für jede SPC-Prüfung in der Kategorie Zeit angezeigten Parameter variieren je nach ausgewählter Prüfungsart.

Diese Kategorie wird für Impulswerkzeuge nicht angezeigt.

Kontrollmodus: Wählen Sie aus, wie die Winkelgrenzen definiert werden sollen. Folgende Optionen sind verfügbar:

Min/Max

Sollwert/Toleranz

Mindestwinkel: Geben Sie den Mindestwert des Winkels ein.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten Mindestwinkel entspricht.

Sollwinkel: Geben Sie den Wert des Sollwinkels ein. Dieser Parameter ist verfügbar, wenn der Kontrollmodus auf Sollwert/Toleranz eingestellt ist.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten Sollwinkel entspricht.

Höchstwinkel: Geben Sie den Höchstwert des Winkels ein.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der dem in der Verbindungskonfiguration definierten Höchstwinkel entspricht.

Winkeltoleranz: Geben Sie den Wert der Toleranz des Winkels ein. Dieser Parameter ist verfügbar, wenn der Kontrollmodus auf Sollwert/Toleranz eingestellt ist.

Wenn eine Verbindung mit der Prüfung verknüpft ist, ist dies ein nicht verfügbarer Wert, der auf die in der Verbindungskonfiguration definierte Winkeltoleranz eingestellt ist.

Kategorie Zeit

Nachfolgend finden Sie eine Liste aller Zeitparameter, die für die SPC-Prüfung zur Verfügung stehen.

Die vom Gerät für jede SPC-Prüfung in der Kategorie Drehmoment angezeigten Parameter variieren je nach ausgewähltem Werkzeugtyp und gewählter Strategie.

Verzögerungszeit messen: Geben Sie den Wert der Messverzögerungszeit ein.

Während der Messverzögerungszeit wird die Drehmomentkurve nicht analysiert und der Knickpunkt nicht erkannt.

Die Messverzögerungszeit reicht von 0,0 s bis 5,0 s.

Rückstellzeit: Geben Sie den Wert für die Rückstellzeit ein.

Während der Rückstellzeit wird die Drehmomentkurve nicht analysiert.

Die Rückstellzeit reicht von 0,0 s bis 5,0 s.

Endzykluszeit: Geben Sie den Wert für die Endzykluszeit ein.

Der „Schnellprogrammierungstest“ wird angehalten, wenn das Drehmoment weiterhin anliegt, es aber länger unter „Zyklus beendet“ liegt als die Endzykluszeit.

Die Endzykluszeit reicht von 0,1 s bis 5,0 s.

Kategorie Impuls

Diese Kategorie wird nur für Elektrowerkzeuge angezeigt.

Mindestimpuls: Mindestanzahl an Impulsen, die bei der Prüfung durch das Werkzeug durchgeführt werden.

Höchstimpuls: Höchstanzahl an Impulsen, die bei der Prüfung durch das Werkzeug durchgeführt werden.

ISO 6789:2003-Parameter

Der ISO 6789:2003-Test ist für die Werkzeugtypen Knickschlüssel und Spitze verfügbar.

Kategorie Allgemein

Name: Geben Sie den Namen der Prüfung ein.

Barcode-Kennung: Identifiziert die Prüfung. Wird diese frei gelassen, entspricht die Kennung dem Namen der Prüfung.

Messgerätetyp: STbench ist der einzige verfügbare Messgerätetyp für diese Teststrategie.

Messgerät S/N: Geben Sie die Seriennummer des mit dem Gerät verbundenen Messgeräts ein.

Verschraubungsrichtung: Wählen Sie aus der Dropdown-Liste die Verschraubungsrichtung aus. Folgende Optionen sind verfügbar:

Im Uhrzeigersinn

Gegen den Uhrzeigersinn

Manuelles Einfügen deaktivieren: Wählen Sie dieses Kontrollkästchen aus, um den vom Schlüssel gemessenen Wert automatisch als Solldrehmoment der Phase (wie durch die Norm ISO 6789:2003 definiert) des Maximums des Drehmomentbereichs des Werkzeugs festzulegen.

Dieser Parameter wird nur für Spitzenwert-Werkzeuge angezeigt.

Kategorie Phase 1

Solldrehmoment: Wert nicht verfügbar. Das Solldrehmoment entspricht einem Prozentwert der maximalen Kapazität des Werkzeugs. Dieser Parameter wird durch die Norm ISO 6789:2003 definiert.

Drehmomenttoleranz: Wert nicht verfügbar. Die Drehmomenttoleranz entspricht dem in der Norm ISO 6789:2003 definierten Prozentwert.

Anzahl der Proben: Wert nicht verfügbar. Die Anzahl der vorgegebenen Ergebnisse ist 5. Dieser Wert wird durch die Norm ISO 6789:2003 definiert.

STbench-Kanal: Wählen Sie den STbench-Kanal, der zur Durchführung des Tests verwendet werden soll. Folgende Optionen sind verfügbar:

Manuelle Auswahl.

Nummer des STbench-Kanals (von 1 bis 8).

Wandler S/N: Geben Sie die Seriennummer des Wandlers ein, der mit dem Messgerät verknüpft ist, das mit dem Gerät verbunden ist.

Jeder in der Norm ISO 6789:2003 definierte Schlüsseltyp verfügt über eine unterschiedliche Anzahl von Testpunkten und ein anderes Solldrehmoment. Alle Testpunkte besitzen dieselbe Konfiguration der oben beschriebenen Phase 1.

Siehe Norm ISO 6789:2003 für weitere Informationen.

ISO 6789-2:2017-Parameter

Die ISO 6789-2:2017-Prüfung ist nur für Werkzeuge vom Typ I – Spitzenwertschlüssel und Typ II – Knickschlüssel verfügbar.

Kategorie Allgemein

Name: Geben Sie den Namen der Prüfung ein.

Barcode-Kennung: Identifiziert die Prüfung. Wird diese frei gelassen, entspricht die Kennung dem Namen der Prüfung.

Messgerätetyp: STbench ist der einzige verfügbare Messgerätetyp für diese Teststrategie.

Messgeräte-S/N: Geben Sie die Seriennummer des mit dem Gerät verbundenen Messgeräts ein.

Verschraubungsrichtung: Wählen Sie aus der Dropdown-Liste die Verschraubungsrichtung aus. Es stehen folgende Elemente zur Verfügung:

Im Uhrzeigersinn

Gegen den Uhrzeigersinn

Manuelles Einfügen deaktivieren: Wenn ausgewählt, werden die Drehmomentwerte des Schlüssels automatisch mit dem Sollmomentwert des Tests befüllt. Wenn abgewählt, müssen die Drehmomentwerte des Schlüssels manuell eingegeben werden.

Nur für Schlüssel vom Typ I verfügbar.Entspannungszeit: Geben Sie für Schlüssel, welche das Spitzenmoment nicht speichern, einen Wert größer als die mechanische Entspannung des Schlüssels ein. Belassen Sie diesen Parameter bei Schlüsseln, die das Spitzenmoment speichern, bei 0.

Der Maximalwert beträgt 5 s. Nur für Schlüssel vom Typ I verfügbar.Endzykluszeit: Wenn die Entspannungszeit = 0 ist, beginnt die Endzykluszeit, sobald das Drehmoment für die festgelegte Dauer unter den Wert für den Zyklusabschluss fällt und dort verbleibt. Wenn die Entspannungszeit > 0 ist, beginnt die Endzykluszeit, sobald die Entspannungszeit abläuft.

Der Standardwert beträgt 0,4 s. Nur für Schlüssel vom Typ I verfügbar.Erwarteter Messfehler (as): Geben Sie den erwarteten Messfehler ein.

Erwartetes relatives Unsicherheitsintervall (W'): Geben Sie das erwartete relative Unsicherheitsintervall ein.

Vorlast: Wählen Sie das Kontrollkästchen aus, um Vorlastmessungen zu aktivieren.

Kategorie Messsequenz 1

Solldrehmoment: Dieser Parameter wird durch die Norm ISO 6789-2:2017 definiert. Für Schlüssel vom Typ I sowie für die Klassen A, C, D, F und G von Typ II entspricht das Solldrehmoment der minimalen Werkzeugkapazität; für die Klassen B und E vom Typ II entspricht das Solldrehmoment der maximalen Werkzeugkapazität.

Das Feld Solldrehmoment steht nur für die Klassen C und F von Typ II zur Verfügung.Maximale Abweichung: Nicht verfügbarer Wert. Der Prozentsatz der maximalen Abweichung beträgt 4 %. Dieser Wert wird in der Norm ISO 6789-2:2017 definiert.

Anzahl der Proben: Wert nicht verfügbar. Die Anzahl der vorgegebenen Ergebnisse ist 5. Dieser Wert wird in der Norm ISO 6789-2:2017 definiert.

STbench-Kanal: Wählen Sie den STbench-Kanal, der zur Durchführung des Tests verwendet werden soll. Folgende Optionen sind verfügbar:

Manuelle Auswahl.

Nummer des STbench-Kanals (von 1 bis 8).

Wandler S/N: Geben Sie die Seriennummer des Wandlers ein, der mit dem Messgerät verknüpft ist, das mit dem Gerät verbunden ist.

Die Kategorien Messsequenz 2 und Messsequenz 3 stehen für Schlüssel vom Typ I sowie die Klassen A, D und G von Typ II zur Verfügung und haben die gleiche Struktur wie die Kategorie Messsequenz 1, nur mit verändertem Solldrehmoment.

In der Messsequenz 2 wird das Solldrehmoment auf 60 % der maximalen Werkzeugkapazität festgelegt.

In der Messsequenz 3 wird das Solldrehmoment auf 100 % der maximalen Werkzeugkapazität festgelegt.

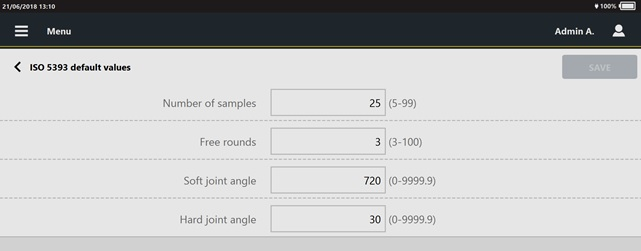

ISO 5393-Parameter

Der ISO 5393-Test ist nur für Elektrowerkzeuge verfügbar.

Kategorie Allgemein

Name: Geben Sie den Namen der Prüfung ein.

Barcode-Kennung: Identifiziert die Prüfung. Wird diese frei gelassen, entspricht die Kennung dem Namen der Prüfung.

Messgerätetyp: STbench ist der einzige verfügbare Messgerätetyp für diese Teststrategie.