Impulsstrategie

Die Impulswerkzeugstrategie verwendet zur Berechnung der Werkzeugfrequenz einen konfigurierbaren Schwellenwert, um einen Spitzenwert zu identifizieren.

Der Parameter, welcher die Spitzenpunkterkennung charakterisiert, ist:

Endzykluszeit: Wenn das Drehmoment für den festgelegten Zeitraum die Minimallast des Messwertgebers (welche üblicherweise 5 % des gesamten Messbereichs des Wertgebers beträgt) unterschreitet und dort verbleibt, endet die Prüfung.

Der Zeitraum kann von 0,1 s bis 5 s eingestellt werden. Der Standardwert ist 0,4 s.

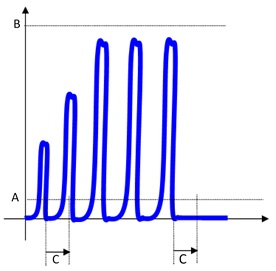

Gegenüberstellung Drehmoment / Zeit A

Messwertgeber-Minimallast

B

Gesamter Messbereich des Messwertgebers

C

Endzykluszeit

Drehmomentkoeffizient: Impulswerkzeuge liefern keine kontinuierliche Drehmomentabgabe, sondern erzeugen einzelne, hochenergetische Impulse von äußerst kurzer Dauer (» 1 ms). Diese Serie von Impulsen führt zur Verschraubung einer Verbindung. Aufgrund der Funktionsweise des Werkzeugs kann das erreichte Enddrehmoment nicht wie bei Istdrehmoment-Werkzeugen direkt gemessen werden. Grund hierfür ist, dass Impulswerkzeuge nur für eine so kurze Zeit ein äußerst hohes Drehmoment abgeben, dass nur ein Teil dieser Spitzenwerte zur Verschraubung der Verbindung beiträgt (und somit mehr Klemmkraft erzeugt). Dies hängt von zahlreichen Faktoren ab, wie etwa der Schraubenmasse, Reibung, Steifigkeit der Verbindung, etc... Der Drehmomentkoeffizient kann verwendet werden, um das vom Messwertgeber gemessene Drehmoment an das tatsächlich an der Verbindung erzeugte Drehmoment anzupassen. Das tatsächlich an der Verbindung erzeugte Drehmoment ist immer geringer als das vom Messwertgeber gemessene Spitzendrehmoment (oder entspricht diesem im Idealfall). Der Koeffizient kann daher auf Werte zwischen 0,1 und 10 eingestellt werden.

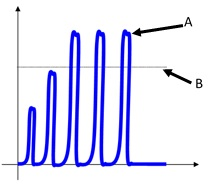

Gegenüberstellung Drehmoment / Zeit A

Am Momentgeber gemessenes Spitzendrehmoment

B

Tatsächlich an der Verbindung gemessenes Drehmoment

Die einzige Möglichkeit zur Beurteilung des tatsächlichen Drehmoments ist, eine Prüfung des Restdrehmoments an der tatsächlichen Verbindung (zum Beispiel mithilfe eines STwrench) durchzuführen. Das Verhältnis zwischen dem am Messerwertgeber gemessenen Spitzendrehmoment und dem tatsächlichen Drehmoment an der Verbindung wird durch alle Komponenten beeinflusst: Das Impulswerkzeug, die Adapter, den Messwertgeber und die Verbindung selbst. Falls eine dieser Komponenten verändert wird, sollte das Verhältnis zwischen Spitzendrehmoment und tatsächlichem Drehmoment neu berechnet werden.

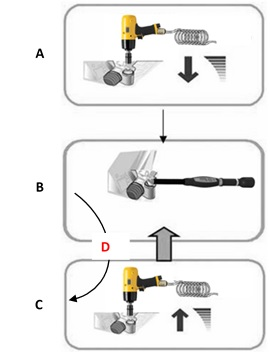

Das folgende Verfahren sollte zur Justierung des Impulswerkzeugs verwendet werden, um das gewünschte Drehmoment an der tatsächlichen Verbindung zu erhalten und den korrekten Koeffizienten K zu berechnen:

A

Stellen Sie einen Drehmomentwert ein

B

Überprüfen Sie das Restdrehmoment

C

Erhöhen Sie das Drehmoment leicht

D

zu niedrig

Nehmen wir zum Beispiel an, dass das Solldrehmoment der Verbindung 100 Nm beträgt und die Überprüfung des Restdrehmoments nach der Werkzeugeinstellung 100 Nm ergibt; wenn das am Messwertgeber gemessene Drehmoment 120 Nm beträgt, ist der Koeffizient in diesem Fall 100/120 = 0,83.

Schwellenwert: Wird zum Filtern der Kurve für eine korrekte Spitzenwerterkennung zur Berechnung der Frequenz verwendet. Nach der Erkennung der einzelnen Spitzenwerte werden alle Werte unterhalb des Schwellenwerts gelöscht. Hierdurch werden alle Schwingungen herausgefiltert, die bei Impulsverschraubungen immer auftreten.

Der Schwellenwert kann von 1 bis 99 % eingestellt werden. Der Standardwert ist 80%.

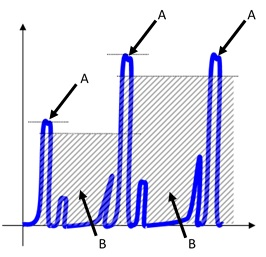

Gegenüberstellung Drehmoment / Zeit A

Spitzenwert

B

Schwingung