ToolsTalk MT (9.4.0)

Software

일반 정보 보호 규정(GDPR)

이 제품은 시스템 사용자 이름, 역할 및 IP 주소 등의 개인 식별 정보를 처리 할 수있는 가능성을 제공합니다. 이 처리 능력의 목적은 추적 및 적절한 액세스 관리를 통해 품질관리를 강화하는 것입니다.

귀하가 개인 정보를 처리하기로 결정한 경우 유럽연합의 개인 정보관리 규정 (EU, GDPR) 및 기타 관련 법률, 지침 및 규정을 포함하여 관련 개인 정보 보호 규칙을 숙지하고 준수해야 합니다. Atlas Copco는 사용자의 제품 사용에 대하여 책임질 수 없습니다.

책임

작동 환경에서 많은 현상이 조임 과정에 영향을 미칠 수 있으므로 결과에 대해 반드시 확인을 해야 합니다. 적용 기준 및/또는 규정에 따라, 당사는 귀하가 조임 결과에 영향을 미칠 수 있는 사건 이후 설치된 토크 및 회전 방향을 점검할 것을 요구합니다. 그러한 사건에 대한 예는 나열된 사항을 포함하며 그것에만 국한되지 않습니다:

툴링 시스템의 초기 설치

부품 묶음, 볼트, 나사 묶음, 공구, 소프트웨어, 구성 또는 환경의 변경

공기 연결 또는 배선 변경

작업 라인 인체공학, 프로세스, 품질 절차 또는 관행에서의 변경

조작 기사 변경

조임 과정의 결과에 영향을 미치는 기타 변경 사항

필수 점검 사항:

영향을 받은 현상으로 인해 연결 부위 상태가 변경되지 않았는지 확인해야 합니다.

초기 설치, 유지 관리 또는 장비 수리 후에 해야 합니다.

교대 조당 최소한 한 번 또는 다른 적절한 주기로 점검해야 합니다.

구성 개요

ToolsTalk MT 소개

MicroTorque 시스템은 낮은 토크 적용 분야를 위한 Atlas Copco 나사 구동 제품군입니다.

ToolsTalk MT는 다음을 포함하여 MicroTorque 컨트롤러의 실시간 모니터링 및 사용자 친화적인 프로그래밍을 제공하는 PC 소프트웨어 패키지입니다.

-

토크와 각도 제어를 통한 여러 단계의 나사 조임 절차.

-

다양하게 프로그래밍 할 수 있는 나사 조임 단계 순서.

-

정밀 조임 토크, 각도 제어, 그리고 여러 단계의 프로세스 데이터 문서화.

-

매개변수를 설정할 수 있는 USB를 통한 다지점간 통신, 그래픽 판독 및 프로세스 데이터 통신.

ToolsTalk MT 패스워드 보호

Tools Talk MT 패스워드 보호를 활성화 또는 비활성화하려면 PC의 관리자 권한이 필요합니다. 인증이 활성화되면 암호 변경을 위한 관리자 권한이 필요하지 않습니다.

패스워드 보호 기능이 활성화된 상태에서 ToolsTalk MT를 시작하면 읽기 전용 모드 가 됩니다.

시작 메뉴에서 ToolsTalk MT를 찾아 마우스 오른쪽 버튼으로 클릭한 후 관리자 권한으로 실행을 선택합니다.

사용자 계정 제어 창에서 예를 선택합니다.

ToolsTalk MT에서 사용자 아이콘

을 선택합니다.

을 선택합니다.사용자 설정에서 ToolsTalk MT 패스워드 보호를 선택하고 패스워드 설정을 선택합니다.

인증 설정에서 패스워드(최소 4자)를 입력한 후 확인을 선택합니다.

사용자 설정에서 확인을 선택합니다. 이제 편집 모드로 로그인되었습니다.

편집으로 이동한 후 로그 아웃을 선택하여 읽기 전용 모드로 돌아갑니다.

Pset

ToolsTalk MT의 조임 프로그램은 Pset로 불립니다. Pset는 다양한 단계로 구성될 수 있습니다. 모든 단계에는 각도 및 토크 모니터링의 많은 옵션과 정밀 속도 제어 기능이 있습니다.

인증 프로그램

인증 프로그램은 토크 점검 시 공구의 검증에 사용되는 고유한 유형의 조임 프로그램입니다.

배치 시퀀스

배치 시퀀스는 조임 작업 흐름에 대한 통제를 분류하고 추가하는 방법입니다. 배치 시퀀스는 컨트롤러에서 순차적으로 실행되는 배치, 이벤트 또는 정보 단계의 목록일 수 있습니다. 배치 시퀀스는 외부 장비, 예를 들어 PLC 또는 스캐너를 사용해서 화면 지침에 관하여 작업자와 상호 작용할 수 있습니다.

배치

배치는 특정 Pset가 몇 번 실행되어야 하는지로 정의됩니다.

이벤트

이벤트는 환경을 제어하고, 출력을 설정하고, 입력을 대기하고, 입력 레벨을 모니터링하고 지연을 설정하거나 스캐너에서 데이터를 수집하는 한 방법입니다.

정보

정보 단계는 작업자에 정보를 알려 주고 안내하는 데 사용할 수 있습니다.

작업 선택 (소스 선택)

시스템은 다음과 같은 네 가지 다양한 방법으로 Pset 및 배치 시퀀스 등 작업을 선택할 수 있습니다.

프로토콜 (Tools Talk MT + Atlas Copco 개방형 프로토콜)

Digital I/O (디지털 I/O)

스캐너(바코드/RFID)

컨트롤러

필드버스

결과 처리

각 조임 및 측정 후 결과 데이터가 생성되고 컨트롤러 메모리에 저장됩니다. 최대 100,000개의 결과 및 1000개의 그래프를 조임 컨트롤러에 저장할 수 있으며, 최대 10,000 개의 결과 및 그래프를 측정 컨트롤러에 저장할 수 있습니다.

최대 결과 수에 도달하면 가장 최신 결과는 가장 오래된 결과를 덮어씁니다.

스캐너를 통해 일련 번호와 생산 데이터를 수집하고 증대된 추적성과 지속적인 개선을 위해 결과와 함께 저장할 수 있습니다.

결과는 통신 네트워크(이더넷 또는 USB)를 통해 컨트롤러에서, 또는 USB 플래시 드라이브로 수동 추출로 내보낼 수 있습니다.

추적성과 생산 모니터링 향상을 위해 MTF 6000을 ToolsNet 8에 연결할 수 있습니다.

사용자 인터페이스

아래 그림은 컨트롤러에 연결되었을 때의 메인 창을 보여줍니다. 아이콘은 연결된 다양한 IAM에 따라 달라질 수 있습니다.

A | 연결 관리 |

B | Pset 및 인증 프로그램 |

C | 배치 시퀀스 |

D | 식별자 및 스테이션 바코드 생성 |

E | 구성 |

F | 분석 |

G | 단계 결과/결과/이벤트 |

H | 공구 설정 |

I | 컨트롤러 설정 |

J | 디지털 I/O 및 암호 설정 |

K | 필드버스 |

L | 트렌스듀서 설정 |

M | 모든 변경사항 취소 |

N | 변경사항을 컨트롤러에 저장합니다. 오프라인 모드에서는 변경사항이 파일에 저장됩니다. |

O | 열린 창을 표시하는 방법을 선택함. 타일, 계단식 배열 또는 단일 창. |

P | 사용자 설정. |

Q | 도움 |

R | ToolsTalk MT 소프트웨어 버전 |

S | ToolsNet 8에 컨트롤러가 연결되어 있으면 TN이 표시됩니다. |

T | 새 Tools Talk MT를 다운로드할 수 있는 경우의 경고 또는 정보 |

U | 도움말 메시지 |

V | 활성 이벤트의 유형 |

W | 활성 이벤트 |

시작하기

컨트롤러 시작하기

PSU를 컨트롤러에 연결하고 전원이 켜져 있는지 확인해 주세요. QA 또는 조임 스테이션을 사용하는 경우 배터리의 버튼을 눌러 장치를 시작해 주세요.

ToolsTalk MT 시작하기

PC 바탕화면의 아이콘 또는 프로그램 메뉴의 단축키를 사용하여 ToolsTalk MT를 시작하십시오.

연결부 메뉴 관리

컨트롤러에 연결할 수 있는 여러 가지 방법:

USB

시리얼(MTF 400 및 G4에서만 사용할 수 있음)

이더넷(MTF 6000 및 ACTA MT4에서만 사용할 수 있음)

이더넷을 통해 연결된 컨트롤러는 즐겨찾기로 저장할 수 있습니다.

오프라인

오프라인 모드에서 ToolsTalk MT는 가상 장치에 연결됩니다. 모든 기능에는 실제 컨트롤러에 연결된 때와 동일한 기능성이 있습니다.

USB 플래시 드라이브를 통해 컨트롤러에서 오프라인 파일을 내보내거나 가져올 수 있습니다.

Save(저장)-버튼을 클릭해서 오프라인 모드에서 작업하는 동안 완료한 모든 변경사항을 저장합니다.

QA 컨트롤러에 가상으로 연결할 수는 없으며 조임만 가능합니다.

네트워크 업데이트

네트워크 업데이트를 사용하여 네트워크 전체의 몇 가지 컨트롤러에 대한 펌웨어 및 구성(Pset, 배치 시퀀스 및 식별자)을 한번에 업데이트할 수 있습니다. 각 컨트롤러가 네트워크에 연결되어 있는 한 더 이상 하나씩 업데이트할 필요가 없습니다. 이 기능은 IAM Smart Automation을 사용하는 경우에만 지원됩니다.

네트워크 업데이트 사용 시 새로운 구성이 삭제되며 기존의 모든 Pset, 배치 시퀀스 및 식별자를 덮어씁니다.

Settings(설정)

Pset 및 인증 프로그램

ToolsTalk MT의 조임 프로그램은 Pset로 불립니다.

Pset는 Pset가 생성될 때 컨트롤러에 연결된 공구에 설정됩니다. Pset가 활성화되었을 때 다른 공구가 연결되는 경우 Pset가 작동하지 않는다는 설명을 표시하는 프롬프트가 표시됩니다.

Pset 목록 소개

각 라인은 하나의 Pset를 나타냅니다. 열이 포함하는 정보:

박스를 체크해서 Pset 선택

번호

이름, 사용자 정의 이름

단계 번호

최종 변경

공구 모델, Pset가 작업하는 공구 모델.

세부 조정

활성

각 열의 머리글을 클릭하여 목록을 정렬할 수 있습니다.

Pset 또는 인증 프로그램을 추가합니다.

Pset를 추가하려면 다음 단계를 수행하십시오.

메뉴바에서 Pset 아이콘을 클릭합니다. 작업 영역에서 현재의 모든 Pset 목록을 보여줍니다.

Add(추가) 버튼을 클릭합니다. Pset 생성 창이 열립니다.

Pset 번호 및 이름을 입력합니다.

OK(확인) 버튼을 클릭합니다.

새 Pset가 추가되고 목록이 업데이트됩니다.

Pset 삭제하기

하나 또는 여러 Pset를 삭제하려면 다음 단계를 수행하십시오.

-

메뉴바에서 Pset 아이콘을 클릭합니다. 작업 영역에서 현재의 모든 Pset 목록을 보여줍니다.

-

삭제할 각 Pset의 경우 작업 영역에서 제일 왼쪽에 있는 열의 체크 박스에 표시를 합니다.

-

Delete(삭제) 버튼을 클릭합니다.

-

Confirm (확인) 창에서 삭제를 확인합니다.

선택한 Pset가 삭제되고 목록이 업데이트됩니다.

Pset 복사하기

Pset를 복사하려면 다음 단계를 수행하십시오.

-

복사하려는 Pset를 마우스 오른쪽 버튼으로 클릭합니다.

-

Copy(복사)를 선택합니다.

-

복사하려는 Pset를 마우스 오른쪽 버튼으로 클릭합니다.

-

확인하려면, Confirm(확인) 창에서 Yes(예) 버튼을 누릅니다.

새 Pset 설정하기

ToolsTalk MT에서 Pset를 프로그래밍할 경우 기본적인 작업 흐름은 다음과 같은 단계로 구성됩니다.

-

Psets 창을 엽니다.

-

추가 단추를 클릭합니다.

-

Pset 번호와 Pset 이름을 선택합니다.

OK(확인) 버튼을 클릭합니다.

Pset가 Pset 목록에 나타납니다.

-

Pset를 더블 클릭해서 Pset 창 또는 표시를 열거나 Open(열기)를 클릭합니다.

-

일반 설정을 입력합니다.

-

Pset 단계를 추가합니다. 이는 표준 나사 조임 적용에서 가장 흔히 쓰이는 설정입니다.

-

스레드 체결 단계

-

Angle step(각도 단계)

-

토크 단계.

-

-

Expand all(모두 확장) 버튼을 누르거나 하나의 단계에서 더블 클릭합니다.

-

각 단계의 단계 유형을 설정하고 단계 매개변수를 설정합니다.

-

Save(저장) 버튼을 클릭해서 설정을 컨트롤러에 저장합니다.

예: 3단계 조임 방법

-

스레드 찾기.

-

나사 헤드가 작업물에 닿을 때까지 런다운합니다.

-

조인트 체결.

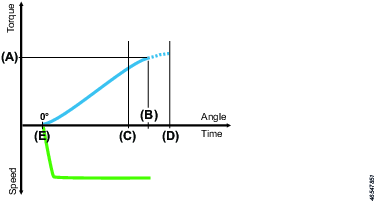

1단계: 스레드 찾기

먼저 스레드 체결 단계를 사용해서 스레드를 찾습니다.

|

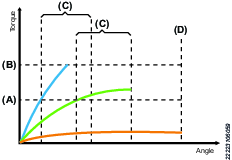

B - 저속, 100-150 rpm. C - 나사가 스레드에 진입할 때 증가된 토크에 맞게 다음 단계로 트랜지션 |

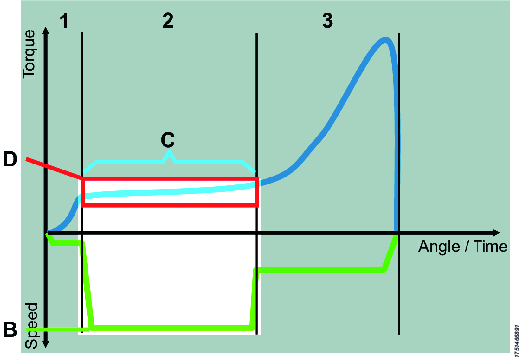

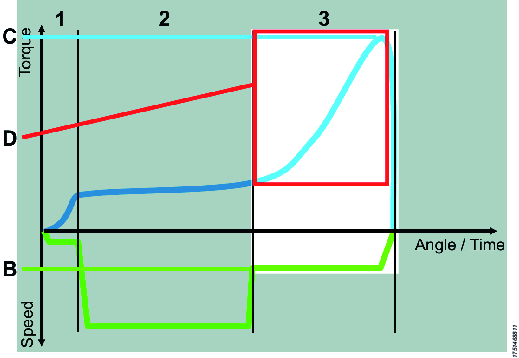

2단계: 런다운

각도 단계를 사용해서 나사를 런다운합니다.

| B - 고속 C - 나사 헤드가 작업물에 닿기 전에 스레드 길이에 해당되는 각도에 따라 다음 단계로 트랜지션 D - 런다운을 감독하고 결함(예: 스레드 손상) 발생 시 이를 알리기 위한 토크 창 나사 머리가 작업물에 닿기 전에 각도 단계를 멈추는 것이 중요합니다. 그렇지 않으면 공구가 제 시간에 멈추지 않으므로 원하지 않는 오버 슈트가 발생할 수 있습니다. |

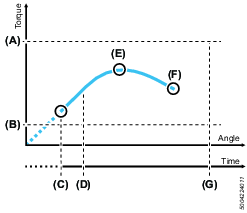

3단계: 조인트 체결

토크 단계를 사용해서 조인트를 체결합니다.

|

B - 공구 구성 속도 C - 목표 토크에 도달할 때 조인트 종료 D - 체결을 감독하고 결함(예: 작업물 파손 또는 와셔 누락) 발생 시 이를 알리기 위한 토크 레벨의 각도 창 |

컨트롤러의 단축 프로그래밍으로 Pset 추가

컨트롤러를 사용해서 Pset 또는 인증 프로그램을 추가할 수 있습니다. 자세한 내용은 MTF 6000 구성 안내서를 참조하십시오.

Pset 창

|

GUI 대상 |

설명 |

|

공구 유형 변경 |

오프라인 모드에서만 사용할 수 있음. |

|

시험 버튼 |

활성 Pset를 시작, 정지 및 재설정할 수 있는 창을 엽니다 |

|

활성화 버튼 |

컨트롤러에서 현재 Pset를 활성 Pset로 설정합니다. Selected source(선택 소스)는 프로토콜/ToolsTalk MT가 되어야 합니다. |

키 조임 정의

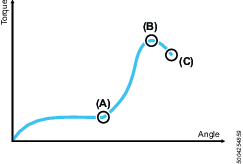

나사 헤드가 시팅 포인트(A)에 닿을 때까지 나사를 런다운합니다. 나사는 최종 토크(C)에 도달할 때까지 조여지며, 이는 종종 최대 토크(B)이기도 하지만 경우에 따라 최종 토크가 더 낮습니다.

클램프 각도(D)와 클램프 토크(E)는 시팅 포인트와 최대 토크 사이에서 측정됩니다.

A | Seating point(시팅 포인트) |

B | Peak torque(최대 토크) |

C | Final torque(최종 토크) |

D | 클램프 각도 |

E | 클램프 토크 |

일반 설정

매개변수 | 설명 |

Pset 이름 | Pset 목록에 표시됩니다. Pset 이름은 결과와 함께 저장되며 컨트롤러 결과 보기에 표시됩니다. |

Pset revision (Pset 개정) | Pset의 개정 번호입니다. |

Pset created (Pset 생성됨) | Pset이 생성된 날짜입니다. |

Pset modified (Pset 수정됨) | Pset이 수정된 날짜입니다. |

Configured tool name (구성된 공구 이름) | Pset가 연결된 공구 유형 (모델 유형은 텍스트임). |

Min. total time (최소 총 시간) | 조임으로 받아들여지기 위해 조임이 실행되어야 하는 최소한의 시간. |

Max. total time (최대 총 시간) | 조임으로 받아들여지기 위해 조임이 실행될 수 있는 최대한의 시간. |

Min. total angle (최소 총 각도) | 공구를 조일 때 돌려야 하는 최소 각도. |

Max. total angle (최대 총 각도) | 공구를 조일 때 허용되는 최대 각도. |

Trigger lost torque (트리거 손실 토크) | 트리거 손실 토크 값을 지나쳤지만 조임이 완료되기 전에 공구 버튼을 해제하면 오류가 전송됩니다. |

Graph start step (그래프 시작 단계) | 그래프가 시작된 단계 번호입니다. |

Torque tuning (토크 조절) | 이 Pset의 토크 교정을 조절합니다. 컨트롤러는 측정된 토크에 인자"(1.0 - 토크 조정)"를 곱합니다. 그러므로 양의 토크 조정은 가해지는 토크를 증가시킵니다. 토크 조정은 +/-0.1일 수 있습니다 |

Angle Range Start Step (각도 범위 시작 단계) | 결과 각도가 측정을 시작해야할 단계를 정의합니다. |

Angle Range Stop Step (각도 범위 중지 단계) | 결과 각도가 측정을 중지해야 할 단계를 정의합니다. |

Min. angle range (최소 각도 범위) | 공구가 각도 범위 시작과 중지 단계 사이에서 회전해야 할 최소 각도입니다. |

Max. angle range (최대 각도 범위) | 공구가 각도 범위 시작과 중지 단계 사이에서 회전해야 할 최대 각도입니다. |

Requested Bit (요청한 비트) | 부속품 버스 비트 선택기에서 필요한 비트가 선택되지 않은 경우 공구를 비활성화합니다. 부속품 버스 비트 선택기가 연결되지 않은 경우 공구가 비활성화 상태로 유지됩니다. 없음으로 설정된 경우 파라미터가 활성화되지 않습니다. |

Final report step (최종 보고 단계) | Pset의 어느 조임 단계가 결과의 최종 토크를 보고할지 정의합니다. 일반적으로 Pset의 마지막 단계이지만 어쩔 때는 다른 단계일 수 있습니다. |

Final report torque (최종 보고 토크) | 최종 보고 단계에서 피크, 클램프 또는 최종 토크를 보고할지 결정합니다. |

Final report angle (최종 보고 각도) | 최종 보고 단계에서 단계, 클램프 또는 조임 각도를 보고할지 결정합니다. |

최종 시팅 포인트 각도 시작 단계 | 어느 단계에서 최종 시팅 포인트 각도 결과 매개변수를 계산할지 결정합니다. |

Bit slip detection (비트 슬립 감지) | (라이센스 기능) 비트 슬립은 비트가 조인트에서 빠져나올 때를 감지하는 기능입니다. 이는 비트 또는 나사 헤드가 손상되었다는 신호입니다. 시팅 제어 단계 또는 토크 시팅 모니터링 중에 비트 슬립이 발생하고 비트 슬립이 비활성화되면 시팅이 잘못 감지될 수 있습니다. |

Damaged thread detection (손상된 스레드 감지) | (라이센스 기능) 나사의 나사산이 손상되었는지 감지합니다. |

Tool rehit (공구 리히트) | Pset은 리히트용 전역 컨트롤러 설정을 재정의할 수 있는 리히트 매개변수를 정의했습니다.

|

Pset 구성

구성 창에는 Pset의 단계가 있습니다.

단계 추가

단계를 추가하는 두 가지 방법:

단일 단계를 추가하려면 Add(추가) 버튼을 클릭합니다.

여러 단계를 추가하려면 Add(추가) 버튼을 마우스 오른쪽 버튼으로 클릭하고 추가할 단계 수를 선택합니다.

단계 삭제

하나 또는 여러 단계를 삭제하는 방법:

삭제할 단계 앞에 있는 확인란에 표시합니다.

Delete(삭제) 버튼을 클릭합니다.

Confirm(확인) 창에서 Yes(예) 버튼을 클릭합니다.

스레드 체결 단계

스레드 조임 단계는 일반적으로 낮은 RPM (100-150 rpm)에서 나사 조임을 촉진하는 데 사용합니다. 이 단계는 트랜지션 토크 또는 트랜지션 각도에 도달할 때 완료됩니다. 트랜지션 각도를 무한대로 설정하면 트랜지션 토크에 도달하거나 최대 단계 시간에 도달하는 것만으로 단계를 완료할 수 있습니다.

매개변수 | 설명 |

속도 | 공구 속도는 유효 범위 내에서 프로그래밍할 수 있습니다. |

Transition torque (A) (트랜지션 토크(A)) | 단계 토크가 트랜지션 토크에 도달하면 단계가 완료된 것으로 간주됩니다. |

Transition angel (B) (트랜지션 각도(B)) | 이 단계는 단계 각도가 트랜지션 각도에 도달했을 때 완료된 것으로 간주됩니다. |

방향 | 조임으로서 시계 방향 또는 반시계 방향입니다. 일반 조임의 경우 시계 방향 설정을 사용합니다. |

진공 활성화 | 외부 진공 펌프의 전원을 켜는 디지털 출력입니다. |

빠른 속도 변경 | 빠른 속도와 느린 속도 사이에서 빠르게 전환할 수 있습니다. 이 기능을 활성화하면 보다 장시간에 걸쳐서 현재 제어하는 공구에 대해 보다 정확한 토크 추정치를 구할 수 있습니다. 이는 현재 단계와 다음 단계의 전환에 적용됩니다. |

Step start delay (E) (단계 시작 지연(E)) | 트리거에서부터 공구 시작까지의 지연. |

Min. step time (C) (최소 단계 시간(C)) | 단계에 대한 최소 시간 설정. 도달하지 않으면 컨트롤러는 오류 메시지를 표시합니다. |

Max. step time (D) (최대 단계 시간(D)) | 단계에 대한 최대 시간 설정. 초과하면 컨트롤러에 오류 메시지가 표시됩니다. |

Angle step(각도 단계)

각도 단계는 나사를 특정 회전 수 런다운할 때 사용하며 대부분 높은 RPM에서 작동합니다. 목표 각도에 도달할 때 각도 단계가 종료됩니다.

A | Max. torque (최대 토크) |

B | Min. torque (최소 토크) |

C | 단계 시작 |

D | 최소 단계 시간 |

E | 피크 토크 |

F | 목표 각도 / 최종 토크 |

G | 최대 단계 시간 |

매개변수 | 설명 |

속도 | 공구 속도는 유효 범위 내에서 프로그래밍할 수 있습니다. |

Target angle (F) (목표 각도 (F)) | 단계를 성공적으로 완료하기 위해 도달해야 할 각도입니다. |

방향 | 일반 조임의 경우 시계 방향 설정을 사용합니다. |

진공 활성화 | 외부 진공 펌프의 전원을 켜는 디지털 출력입니다. |

빠른 속도 변경 | 빠른 속도와 느린 속도 사이에서 빠르게 전환할 수 있습니다. 이 기능을 활성화하면 보다 장시간에 걸쳐서 현재 제어하는 공구에 대해 보다 정확한 토크 추정치를 구할 수 있습니다. 이는 현재 단계와 다음 단계의 전환에 적용됩니다. |

Min. torque (B) (최소 토크 (B)) | 토크는 단계 도중 설정된 최소 토크 미만이어서는 안 됩니다. 토크가 최소 토크 미만으로 떨어지면 드라이버가 멈추고 컨트롤러는 오류 메시지를 표시합니다. 최소 토크가 0 cNm 이상으로 설정되면, 각도 단계가 시작되기 전에 설정된 토크로 도달하도록 각도 단계 전에 단계를 추가합니다. |

Max. torque (최대 토크) (A) | 단계 도중에 최대 토크 값을 초과해서는 안 됩니다. 최대 토크에 도달하면 드라이버가 멈추고 컨트롤러에 오류 메시지가 표시됩니다. |

단계 시작 지연 | 트리거에서부터 공구 시작까지의 지연. |

Min. step time (D) (최소 단계 시간 (D)) | 단계에 대한 최소 시간 설정. 도달하지 않으면 컨트롤러는 오류 메시지를 표시합니다. |

Max. step time (G) (최대 단계 시간 (G)) | 단계에 대한 최대 시간 설정. 초과하면 컨트롤러에 오류 메시지가 표시됩니다. |

Torque step(토크 단계)

토크 단계는 나사의 최종 조임 및 올바른 토크 도달 확인에 사용됩니다.

A | 최대 토크 |

B | 목표 토크 |

C | 최소 토크 |

D | 취소 토크 한계 |

E | 조임 각도 트리거 |

F | Tightening angle (조임 각도) |

G | 최소 각도 |

H | 최대 각도 |

매개변수 | 설명 |

Speed (속도) | 공구 속도는 유효 범위 내에서 프로그래밍할 수 있습니다. |

목표 토크(B) | 조인트의 목표 토크. 이것은 단계의 최종 및 최대 토크이기도 합니다. |

Direction (방향) | 일반 조임의 경우 시계 방향 설정을 사용합니다. |

Vacuum enabled (진공 활성화) | 외부 진공 펌프의 전원을 켜는 디지털 출력입니다. |

Min. torque (C) (최소 토크(C)) | 최소 토크 값에 도달하지 않으면 컨트롤러에 오류 메시지가 표시됩니다. |

Max. torque (A) (최대 토크 (A)) | 이 단계에서 최대 토크 값을 초과해서는 안 됩니다. 최대 토크에 도달하면 공구가 멈추고 컨트롤러에 오류 메시지가 표시됩니다. |

Rescinding torque limit (D) (취소 토크 한계(D)) | 이 모니터 매개변수는 이 단계의 토크 하한을 지정합니다. 토크가 어느 순간에든 이 한계 아래로 떨어지면 조임이 오류 메시지와 함께 멈춥니다. |

Min. angle (G) (최소 각도(G)) | 단계가 끝날 때 반드시 도달했을 각도. |

Max. angle (H) (최대 각도(H)) | 목표 토크에 도달하기 전에 초과해서는 안 되는 각도. |

Step start delay (단계 시작 지연) | 트리거에서부터 공구 시작까지의 지연. |

Min. step time(최소 단계 시간) | 단계에 대한 최소 시간. 도달하지 않으면 컨트롤러에 오류 메시지가 표시됩니다. |

Max. step time(최대 단계 시간) | 단계에 대한 최대 시간. 초과하면 컨트롤러에 오류 메시지가 표시됩니다. |

Tightening angle trigger (E) (조임 각도 트리거(E)) | 조임 각도 트리거 값에 도달하면 이 단계에 대한 각도 계산이 시작됩니다. |

Min. tightening angle (최소 조임 각도) | 조임 각도는 조임 통과를 위해 최소 조임 각도를 초과해야 합니다. |

Max. tightening angle (G) (최대 조임 각도(G)) | 이 단계에서 최대 조임 각도(E) 값을 초과해서는 안 됩니다. 최대 조임 각도에 도달하면 공구가 멈추고 컨트롤러에 오류 메시지가 표시됩니다. |

토크 시팅 모니터링 단계

이 단계는 추가 시팅 모니터링이 포함된 토크 단계입니다. 시팅에서 조임을 발견하지 못하면 오류가 나타납니다. 또한 체결 토크 및 체결 각도 데이터를 수집할 수도 있습니다. 토크 시팅 모니터링 단계에는 정해진 목표 토크가 있고 시팅 감지 기능이 포함되어 있습니다.

매개변수 | 설명 |

Speed (속도) | 공구 속도는 유효 범위 내에서 프로그래밍할 수 있습니다. |

Target torque (목표 토크) | 조인트의 목표 토크. |

Seating angle displacement(시팅 각도 이동) | 기울기 트리거 포인트에서 시팅 포인트를 계산하기 위한 각도 창. |

Gradient trigger point(기울기 트리거 포인트) | 공구가 나사 헤드와 작업물의 접촉 시점을 감지할 때의 토크 레벨입니다. 이것은 Seating angle displacement(시팅 각도 이동)의 종료 지점입니다. |

Vacuum enabled (진공 활성화) | 외부 진공 펌프의 전원을 켜는 디지털 출력입니다. |

Min. torque (최소 토크) | 총 토크가 최소 토크보다 미만인 경우 오류 메시지가 표시됩니다. |

Max. torque (최대 토크) | 이 단계에서 최대 토크 값을 초과해서는 안 됩니다. 최대 토크에 도달하면 드라이버가 멈추고 컨트롤러에 오류 메시지가 표시됩니다. |

Rescinding torque limit (취소 토크 한계) | 이 모니터 매개변수는 이 단계의 토크 하한을 지정합니다. 토크가 어느 순간에든 이 한계 아래로 떨어지면 조임이 오류 메시지와 함께 멈춥니다. |

Min. angle (최소 각도) | 단계가 끝날 때 반드시 도달했을 각도. 도달하지 않으면 컨트롤러에 오류 메시지가 표시됩니다. |

Max. angle (최대 각도) | 이 단계가 종료되었을 때 반드시 초과해야 하는 각도입니다. 초과하면 컨트롤러에 오류 메시지가 표시됩니다. |

Min. clamp torque (최소 체결 토크) | 최소 체결 토크는 조인트 이상을 감지하는 데 사용할 수 있습니다. |

Max. clamp torque (최대 체결 토크) | 최대 체결 토크는 조인트 이상을 감지하는 데 사용할 수 있습니다. |

Min. clamp angle (최소 체결 각도) | 최소 체결 각도는 조인트 이상을 감지하는 데 사용할 수 있습니다. |

Max. clamp angle (최대 체결 각도) | 최대 체결 각도는 조인트 이상을 감지하는 데 사용할 수 있습니다. |

Step start delay (단계 시작 지연) | 트리거에서부터 공구 시작까지의 지연. |

Min. step time(최소 단계 시간) | 단계에 대한 최소 시간. 도달하지 않으면 컨트롤러에 오류 메시지가 표시됩니다. |

Max. step time(최대 단계 시간) | 단계에 대한 최대 시간. 초과하면 컨트롤러에 오류 메시지가 표시됩니다. |

Seating control step(시팅 제어 단계)

이 단계는 스레드 절단, 스레드 형성 나사 또는 어긋난 부품으로부터 가로 하중이 있는 조인트 등 증가한 런다운 마찰이 있는 조인트를 전문으로 다룹니다.

이러한 유형의 적용 방법에서는 일반적으로 조인트 간의 차이가 발생합니다. 이 단계의 주요 목적은 부유 나사를 제거하고 조인트의 차이와 관계없이 모든 조인트에 동일한 체결 토크 또는 체결 각도를 적용하는 것입니다. 이 단계는 체결 각도에서 체결 토크의 기울기를 관찰하며 나사 시팅 시점을 감지할 수 있으며 이는 다시 말해 조인트 표면에 나사 헤드가 접촉하는 시점을 감지할 수 있다는 의미입니다. 구성된 토크 또는 각도는 시팅 포인트부터 적용됩니다. 총 토크 또는 각도는 조임 작업마다 다를 수 있으나 조인트 압박 시에는 동일한 양의 체결 토크가 사용됩니다.

이 방법은 다음과 같습니다.

나사 헤드가 작업물과 접촉하는 지점을 감지하기 위해 토크 레벨인 기울기 트리거 포인트가 설정됩니다.

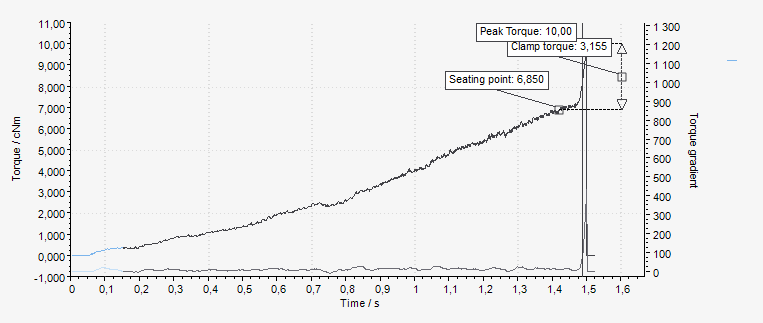

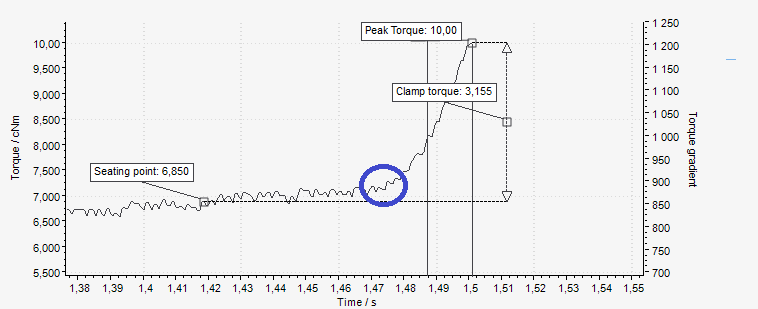

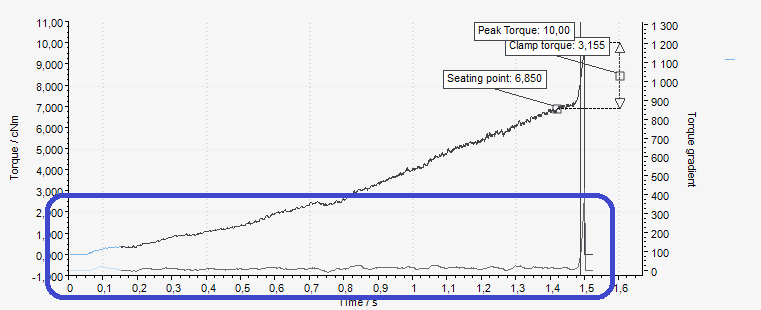

토크 기울기가 기울기 트리거 포인트를 초과하는 경우 시팅 포인트가 감지됩니다. 토크 기울기는 분석 창의 조임 그래프에 표시될 수 있습니다.

토크 곡선이 상승하기 시작하는 이 지점부터 시팅 포인트(안착 지점)가 계산됩니다. 이를 위해서는 기울기 트리거 포인트에서 평균 토크를 계산하고 시팅 각도 이동에서 각도의 양을 재확인하면 됩니다.

이 단계 유형을 사용하면 교정된 공구 값보다 낮은 목표 토크와 높은 속도를 얻을 수 있습니다. 즉, 때때로 원하는 결과를 얻지 못할 수도 있습니다. 이러한 경우 클램프를 활용한 원하는 체결값을 얻기 위해 속도를 변경해 보세요.

매개변수 | 설명 |

속도 | 공구 속도는 유효 범위 내에서 프로그래밍할 수 있습니다. |

Final tightening method (최종 조임 방법) | 조임 시 체결 토크 또는 체결 각도를 사용할지 여부를 결정합니다. |

Clamp torque (체결 토크) (A) / Clamp angle (체결 각도) (B) | 체결 토크 또는 체결 각도에 대한 값을 설정합니다. |

Seating angle displacement (시팅 각도 이동) (G) | 기울기 트리거 포인트에서 시팅 포인트를 계산하기 위한 각도 창. |

Gradient trigger point (기울기 트리거 포인트) (H) | 공구가 나사 헤드와 작업물의 접촉 시점을 감지할 때의 토크 레벨입니다. 이것은 시팅 각도 이동의 종료 지점입니다. |

Vacuum enabled (진공 활성화) | 외부 진공 펌프의 전원을 켜는 디지털 출력입니다. |

Min. torque (최소 토크) (L) | 시팅 제어 단계의 총 토크가 최소 토크 미만인 경우 오류 메시지가 표시됩니다. |

Max. torque (최대 토크) (D) | 이 단계에서는 최대 토크 값을 초과할 수 없습니다. 최대 토크에 도달한 경우 드라이버가 정지하고 컨트롤러에서 오류 메시지를 표시합니다. |

Min. angle (최소 각도) (F) | 단계가 끝날 때 반드시 도달했을 각도. 도달하지 않으면 컨트롤러에 오류 메시지가 표시됩니다. |

Max. angle (최대 각도) (E) | 목표 토크에 도달하기 전에 초과해서는 안 되는 각도. 초과하면 컨트롤러에 오류 메시지가 표시됩니다. |

Min. clamp torque (최소 체결 토크) | 최소 체결 토크는 조인트 이상을 감지하는 데 사용할 수 있습니다. |

Max. clamp torque (최대 체결 토크) | 최대 체결 토크는 조인트 이상을 감지하는 데 사용할 수 있습니다. |

Min. clamp angle (최소 체결 각도) | 최소 체결 각도는 조인트 이상을 감지하는 데 사용할 수 있습니다. 미만인 경우 컨트롤러에서 오류 메시지를 표시합니다. |

Max. clamp angle (최대 체결 각도) | 최대 체결 각도는 조인트 이상을 감지하는 데 사용할 수 있습니다. 초과한 경우 컨트롤러에서 오류 메시지를 표시하고 공구가 정지합니다. |

Step start delay (단계 시작 지연)(M) | 트리거에서부터 공구 시작까지의 지연. |

Min. step time (최소 단계 시간)(J) | 단계에 대한 최소 시간. 도달하지 않으면 컨트롤러에 오류 메시지가 표시됩니다. |

Max. step time (최대 단계 시간)(K) | 단계에 대한 최대 시간. 초과하면 컨트롤러에 오류 메시지가 표시됩니다. |

Seating angle displacement (시팅 각도 이동)(G) | 기울기 트리거 포인트에서 시팅 포인트를 계산하기 위한 각도 창. |

Gradient trigger point (기울기 트리거 포인트)(H) | 공구가 나사 헤드와 작업물의 접촉 시점을 감지할 때의 토크 레벨입니다. 이것은 시팅 각도 이동의 종료 지점입니다. |

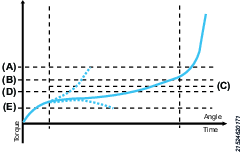

마찰 제어 단계

마찰 제어 단계는 런다운 단계 중 평균 토크(마찰)를 측정할 수 있는 각도 단계의 개선된 스마트 버전입니다. 이 단계는 대상 마찰 제어 각도에 도달하면 완료됩니다. 이 단계는 평균 토크가 평균 토크 한계 내에 있지 않으면 실패합니다. 조임 작업은 토크가 최대/최소 토크 한계를 초과하거나 하회할 경우 중단됩니다.

A | Max. torque (최대 토크) |

B | Max. average torque (최대 평균 토크) |

C | 평균 토크 |

D | Min. average torque (최소 평균 토크) |

E | Min. torque (최소 토크) |

매개변수 | 설명 |

속도 | 공구 속도는 유효 범위 내에서 프로그래밍할 수 있습니다. |

마찰 제어 각도 | 단계를 성공적으로 완료하기 위해 도달해야 할 각도입니다. |

방향 | 조임으로서 시계 방향 또는 반시계 방향입니다. 일반 조임의 경우 시계 방향 설정을 사용합니다. |

진공 활성화 | 외부 진공 펌프의 전원을 켜는 디지털 출력입니다. |

빠른 속도 변경 | 빠른 속도와 느린 속도 사이에서 빠르게 전환할 수 있습니다. 이 기능을 활성화하면 보다 장시간에 걸쳐서 현재 제어하는 공구에 대해 보다 정확한 토크 추정치를 구할 수 있습니다. 이는 현재 단계와 다음 단계의 전환에 적용됩니다. |

Min. torque (최소 토크) (E) | 단계 도중 토크는 설정된 최소 토크보다 낮지 않아야 합니다. 토크가 최소 토크 미만으로 떨어지면 드라이버가 멈추고 컨트롤러는 오류 메시지를 표시합니다. |

Max. torque (최대 토크) (A) | 이 단계에서 최대 토크 값을 초과해서는 안 됩니다. 최대 토크에 도달하면 공구가 멈추고 컨트롤러에 오류 메시지가 표시됩니다. |

Min. average torque (최소 평균 토크) (D) | 단계 종료 시 단계의 최소 평균 토크 값. 단계 종료 시 최소 평균 토크에 도달하지 않으면 조임이 중단되고 NOK 결과가 표시됩니다. |

Max. torque (최대 토크) (B) | 단계 종료 시 단계의 최대 평균 토크 값. 단계 종료 시 최대 평균 토크를 초과하면 조임이 중단되고 NOK 결과가 표시됩니다. |

단계 시작 지연 | 트리거에서부터 공구 시작까지의 지연. |

최소 단계 시간 | 단계에 대한 최소 시간 설정. 도달하지 않으면 컨트롤러는 오류 메시지를 표시합니다. |

최대 단계 시간 | 단계에 대한 최대 시간 설정. 초과하면 컨트롤러에 오류 메시지가 표시됩니다. |

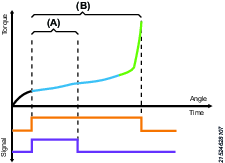

디지털 입력 단계

디지털 입력 단계는 컨트롤러가 특정 신호를 수신할 때까지 진행 중인 조임을 일시 중지합니다.

이 단계는 보류 단계가 아닙니다. 공구는 조임을 일시 중지하고 토크를 유지하지 않습니다.

A | 조임을 일시 중지하고 신호를 기다립니다. |

B | 조임 다시 시작 |

C | 신호 높음 |

D | 신호 낮음 |

매개변수 | 설명 |

Input signal (입력 신호) | External monitored 1-8 (외부 모니터링 1-8) |

Signal flank (신호 플랭크) |

|

Max. step time (최대 단계 시간) | 단계에 대한 최대 시간 설정. 초과하면 컨트롤러에 오류 메시지가 표시됩니다. |

Vacuum enabled (진공 활성화) | 외부 진공 펌프의 전원을 켜는 디지털 출력입니다. |

디지털 출력 단계

디지털 출력 단계에서는 특정 신호가 높음/낮음으로 설정됩니다. 조임 또는 특정 시간이 완료될 때까지 신호를 설정할 수 있습니다.

A | 특정 시간 동안 신호가 높게 설정됨 |

B | 조임이 완료될 때까지 신호가 높게 설정됩니다. |

매개변수 | 설명 |

Output signal (출력 신호) | External monitored 1-10 (외부 모니터링 1-8) |

신호 모드 |

출력 신호는 모드에 관계없이 조임 완료 시 항상 재설정됩니다. |

신호 수준 |

|

신호 지속 시간 | 출력 활성화 지속 시간을 결정합니다. |

스마트 체결 단계

스마트 체결 단계는 일반적으로 낮은 RPM(100-150 rpm)에서 나사 체결을 촉진하는 용도로 사용됩니다. 스마트 체결 시 먼저 체결 토크에 도달한 후, 토크는 설정된 검증 각도가 적용되는 동안, 최대 토크 미만으로 유지되고 체결 토크에 도달해야 합니다 검증 각도 및 조임 단계 각도가 적용되는 동안 토크를 모니터링함으로써 기울어지거나 빠진 나사를 이 단계에서 즉시 감지할 수 있습니다.

설정된 체결 토크에 도달하면 가능한 체결이 트리거됩니다. 체결 토크에 도달하면 컨트롤러는 토크가 설정되어 있는 검증 각도를 모니터링하여 나사가 올바르게 체결되었는지 확인합니다. 조임이 최대 토크 또는 최대 각도에 도달하면 작업 재시도가 트리거됩니다. 작업 재시도는 재시도 또는 중단으로 구성됩니다. 사용자는 다양한 오류에 따라 조임 방식을 정의할 수 있습니다. 최대 토크로 인해 작업 재시도가 트리거되는 경우, 기울어진 나사가 원인일 가능성이 높으로 작업 재시도를 다시 시도하는 것을 권장합니다.

최대 각도로 인해 작업 재시도가 트리거되는 경우 나사가 누락되어 오류가 트리거되었을 수 있으므로 작업 재시도의 중단을 권장합니다.

속도 | 공구 속도는 유효 범위 내에서 프로그래밍할 수 있습니다. |

체결 토크 (A) | 체결 토크에 도달한 후 유효성 검사 각도를 활성화합니다. |

유효성 검사 각도 (C) | 지정된 각도에서의 토크를 모니터링하여 토크가 체결 토크보다 높고 최대 토크보다 낮은지 확인합니다. 이러한 요구 사항이 충족되면 단계가 완료됩니다. |

작업 재시도 |

|

풀기 각도 방법 |

|

풀기 각도 | 재시도에 사용되는 사용자 정의 각도 |

풀기 토크 | 풀기 작업 중 최대 토크 |

풀기 속도 | 재시도가 트리거된 경우 풀기에 설정된 속도입니다. |

방향 | 조임으로서 시계 방향 또는 반시계 방향입니다. 일반 조임의 경우 시계 방향 설정을 사용합니다. |

재시도 신호 | 재시도 중 공구가 현재 풀고 있는 경우 어느 외부 모니터링 입력을 활성화할지 정의합니다. |

진공 활성화 | 외부 진공 펌프의 전원을 켜는 디지털 출력입니다. |

빠른 속도 변경 | 빠른 속도와 느린 속도 사이에서 빠르게 전환할 수 있습니다. 이 기능을 활성화하면 보다 장시간에 걸쳐서 현재 제어하는 공구에 대해 보다 정확한 토크 추정치를 구할 수 있습니다. 이는 현재 단계와 다음 단계의 전환에 적용됩니다. |

최대 토크 (B) | 최대 토크에 도달하면 작업 재시도가 트리거됩니다. |

최대 각도 (D) | 최대 각도에 도달하면 작업 재시도가 트리거됩니다. |

재시도 제한 | 작업 재시도가 충족된 후 조임 작업에서 나사를 다시 조이려고 시도하는 횟수입니다. |

단계 시작 지연 | 트리거에서부터 공구 시작까지의 지연. |

최소 단계 시간 | 단계에 대한 최소 시간. 도달하지 않으면 컨트롤러에 오류 메시지가 표시됩니다. |

최대 단계 시간 | 단계에 대한 최대 시간. 초과하면 컨트롤러에 오류 메시지가 표시됩니다. |

스마트 토크 시팅(안착) 모니터링 (스마트 TSM:Torque Seating Monitoring)

스마트 토크 시팅 모니터링 단계는 새로운 시팅 감지 알고리즘이 적용된 더욱 스마트한 버전의 토크 단계입니다. 스마트 TSM은 나사를 원하는 목표 토크로 조이고 나사가 안착되어 있는지 여부도 모니터링합니다. 나사가 안착되어 있지 않고 떠 있는 경우, NOK를 보고합니다. 시팅(안착) 감지를 계산하려면 제어기가 체결 토크 및 각도 추정치를 알아야 합니다. 체결 중에 토크 기울기가 너무 낮아지면 감지된 시팅(안착) 포인트(지점)가 거부될 수 있습니다. 그런 다음 해당 포인트는 잘못된 시팅 포인트로 간주되며 계속해서 다른 시팅 포인트를 검색합니다.

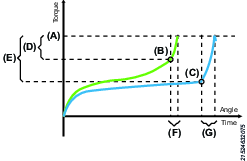

A | 목표 토크 |

B | 시팅 포인트 (안착 지점) |

C | 시팅 포인트 (안착 지점) |

D | 클램프 토크 |

E | 클램프 토크 |

F | 클램프 각도 |

G | 클램프 각도 |

속도 | 공구 속도는 유효 범위 내에서 프로그래밍할 수 있습니다. |

목표 토크 | 조인트의 목표 토크. |

클램프 토크 | 조임의 예상 클램프 토크. |

클램프 각도 | 조임의 예상 클램프 각도 |

Vacuum enabled (진공 활성화) | 외부 진공 펌프의 전원을 켜는 디지털 출력입니다. |

Min. torque (최소 토크) | 단계가 완료될 때 최소 토크에 도달하지 않은 경우 오류 메시지가 표시됩니다. |

Max. torque (최대 토크) | 단계가 완료되기 전에 최대 토크에 도달하면 공구가 멈추고 컨트롤러에 오류 메시지가 표시됩니다. |

잔류 토크 한계 | 이 모니터 매개변수는 이 단계의 토크 하한을 지정합니다. 토크가 어느 순간에든 이 한계 아래로 떨어지면 조임이 오류 메시지와 함께 멈춥니다. 이 매개변수를 0으로 설정하면 취소 토크 모니터링을 비활성화합니다. |

Min. angle (최소 각도) | 단계가 완료될 때 최소 각도에 도달하지 않은 경우 오류 메시지가 표시됩니다. |

Max. angle (최대 각도) | 최대 각도에 도달하면 공구가 멈추고 컨트롤러에 오류 메시지가 표시됩니다. |

Min. clamp torque (최소 클램프 토크) | 최소 클램프 토크는 조인트 이상을 감지하는 데 사용할 수 있습니다. 미만인 경우 컨트롤러에서 오류 메시지를 표시합니다. |

Max. clamp torque (최대 클램프 토크) | 최대 클램프 토크는 조인트 이상을 감지하는 데 사용할 수 있습니다. 최대 클램프 토크를 초과하면 공구가 멈추고 컨트롤러에 오류 메시지가 표시됩니다. |

Min. clamp angle (최소 클램프 각도) | 최소 클램프 각도는 조인트 이상을 감지하는 데 사용할 수 있습니다. 미만인 경우 컨트롤러에서 오류 메시지를 표시합니다. |

Max. clamp angle (최대 클램프 각도) | 최대 클램프 각도는 조인트 이상을 감지하는 데 사용할 수 있습니다. 최대 클램프 토크를 초과하면 공구가 멈추고 컨트롤러에 오류 메시지가 표시됩니다. |

Step start delay (단계 시작 지연) | 트리거에서부터 공구 시작까지의 지연. |

Min. step time (최소 단계 시간) | 단계에 대한 최소 시간. 도달하지 않으면 컨트롤러에 오류 메시지가 표시됩니다. |

Max. step time (최대 단계 시간) | 단계에 대한 최대 시간. 초과하면 컨트롤러에 오류 메시지가 표시됩니다. |

스마트 시팅 제어 단계 (스마트 SCS: Seating Control Step)

이 단계는 스레드 절단, 스레드 형성 나사 또는 어긋난 부품으로부터 가로 하중이 있는 조인트 등 증가한 런다운 마찰이 있는 조인트를 전문으로 다룹니다. 이러한 유형의 적용 방법에서는 일반적으로 조인트 간의 차이가 발생합니다. 이 단계의 주요 목적은 부유 나사를 제거하고 조인트의 이탈과 관계없이 모든 조인트에 동일한 체결 토크 또는 체결 각도를 적용하는 것입니다. 이 단계는 체결 각도에서 체결 토크의 기울기를 관찰하며 나사 시팅 시점을 감지할 수 있으며 이는 다시 말해 조인트 표면에 나사 헤드가 접촉하는 시점을 감지할 수 있다는 의미입니다. 구성된 클램프 토크 또는 클램프 각도는 시팅 포인트부터 적용됩니다. 총 토크 또는 각도는 조임 작업마다 다를 수 있으나 조인트 압박 시에는 동일한 양의 클램프 토크 또는 각도가 사용됩니다. 클램프 토크 및 클램프 각도는 시팅 감지 후 컨트롤러가 예상하는 것을 제어하도록 설정됩니다. (시팅 감지는 이러한 값을 기준으로 계산됩니다.) 조임 중에 토크 기울기가 너무 낮아지면 감지된 시팅(안착) 포인트(지점)가 거부될 수 있습니다. 그런 다음 해당 포인트는 잘못된 시팅 포인트로 간주되며 계속해서 다른 시팅 포인트를 검색합니다.

이 단계 유형을 사용하면 교정된 공구 값보다 낮은 목표 토크와 높은 속도를 얻을 수 있습니다. 즉, 때때로 원하는 결과를 얻지 못할 수도 있습니다. 이러한 경우 클램프를 활용한 원하는 체결값을 얻기 위해 속도를 변경해 보세요.

A | 피크 토크 |

B | 피크 토크 |

C | 시팅 포인트 (안착 지점) |

D | 시팅 포인트 (안착 지점) |

E | 클램프 토크 |

F | 클램프 토크 |

G | 클램프 각도 |

H | 클램프 각도 |

속도 | 공구 속도는 유효 범위 내에서 프로그래밍할 수 있습니다. |

Final tightening method (최종 조임 방법) | 조임 시 클램프 토크 또는 클램프 각도를 목표로 사용할지 여부를 결정합니다. |

클램프 토크 | 조임의 예상 클램프 토크. |

클램프 각도 | 조임의 예상 클램프 각도 |

Vacuum enabled (진공 활성화) | 외부 진공 펌프의 전원을 켜는 디지털 출력입니다. |

Min. torque (최소 토크) | 단계가 완료될 때 최소 토크에 도달하지 않은 경우 오류 메시지가 표시됩니다. |

Max. torque (최대 토크) | 단계가 완료되기 전에 최대 토크에 도달하면 공구가 멈추고 컨트롤러에 오류 메시지가 표시됩니다. |

Min. angle (최소 각도) | 단계가 완료될 때 최소 각도에 도달하지 않은 경우 오류 메시지가 표시됩니다. |

Max. angle (최대 각도) | 최대 각도에 도달하면 공구가 멈추고 컨트롤러에 오류 메시지가 표시됩니다. |

Min. clamp torque (최소 클램프 토크) | 최소 클램프 토크는 조인트 이상을 감지하는 데 사용할 수 있습니다. 미만인 경우 컨트롤러에서 오류 메시지를 표시합니다. |

Max. clamp torque (최대 클램프 토크) | 최대 클램프 토크는 조인트 이상을 감지하는 데 사용할 수 있습니다. 최대 클램프 토크를 초과하면 공구가 멈추고 컨트롤러에 오류 메시지가 표시됩니다. |

Min. clamp angle (최소 클램프 각도) | 최소 클램프 각도는 조인트 이상을 감지하는 데 사용할 수 있습니다. 미만인 경우 컨트롤러에서 오류 메시지를 표시합니다. |

Max. clamp angle (최대 클램프 각도) | 최대 클램프 각도는 조인트 이상을 감지하는 데 사용할 수 있습니다. 최대 클램프 토크를 초과하면 공구가 멈추고 컨트롤러에 오류 메시지가 표시됩니다. |

Step start delay (단계 시작 지연) | 트리거에서부터 공구 시작까지의 지연. |

Min. step time (최소 단계 시간) | 단계에 대한 최소 시간. 도달하지 않으면 컨트롤러에 오류 메시지가 표시됩니다. |

Max. step time (최대 단계 시간) | 단계에 대한 최대 시간. 초과하면 컨트롤러에 오류 메시지가 표시됩니다. |

풀기

풀기 단계는 나사를 느슨하게 하거나 풀 때 사용됩니다.

매개변수 | 설명 |

풀기 토크 | 풀기에 허용된 최대 토크. |

풀기 각도 | 풀기에 허용된 최대 각도. |

풀기 속도 | 풀기를 위한 속도. |

Loosening max time(풀기 최대 시간) | 풀기에 허용된 최대 시간 초과하면 컨트롤러에 오류 메시지가 표시됩니다. |

Loosening vacuum pump(풀기 진공 펌프) | 외부 진공 펌프의 전원을 켜는 디지털 출력입니다. |

Loosening start delay(풀기 시작 지연) | 트리거에서부터 공구 시작까지의 지연. |

Force loosening on NOK (NOK 시 강제 풀기) | 다른 조임 작업을 수행하기 전에 사용자가 풀기를 강제하도록 합니다. 이 기능은 배치 시퀀스(Batch Sequence)에서 실행할 대 비활성화됩니다. |

Screw pickup (나사 픽업)

나사 픽업은 작업자가 조임을 시작하기 전에 나사를 집는 데 도움이 됩니다. 첫 번째 시작 신호는 나사 픽업 기능을 트리거하고 두 번째 시작 신호는 조임 작업을 트리거합니다. 이는 조임 절차를 활성화하려면 시작 신호를 두 번 누르거나/ 트리거해야 함을 의미합니다.

나사 픽업이 활성화된 상태에서의 조임 절차:

시작 신호 활성화하여 나사를 픽업합니다.

나사를 올바른 위치에 놓습니다.

시작 신호를 다시 활성화하여 조임을 트리거합니다.

파라미터 | 설명 |

|---|---|

Not aligned limit (정렬되지 않은 제한) | 진공 레벨은 나사가 픽업되었음을 확인할 때 필요합니다. |

Aligned limit (정렬된 제한) | 진공 레벨은 나사가 정렬되었음을 확인할 때 필요합니다. |

Screw pickup (나사 픽업) | 공구가 활성화된 경우를 나타냅니다. |

나사 픽업은 수동 작동 및 자동 작동 모두에 사용할 수 있습니다. Not aligned limit(정렬되지 않은 한계) 및 Aligned limit(정렬된 한계) 매개 변수에는 MTF6000 개정 C 버전 또는 그 이상 버전의 컨트롤러에만 호환되는 진공 펌프 MT를 사용해야 합니다.

나사 픽업이 활성화된 경우, 다음 매개변수를 구성할 수 있습니다.

매개변수 | 설명 |

|---|---|

Vacuum pump (진공 펌프) | 나사 픽업 기능을 활성화할 때 진공 펌프를 사용합니다. |

Rotate on pickup (픽업 시 회전) | 나사에 비트를 부착하는 작업에 도움을 주기위해 비트는 CCW를 천천히 회전시킵니다. |

Timeout (시간 제한) | 시간 제한은 픽업 소요 시간을 설정하는 데 사용됩니다. 시간이 초과되면 컨트롤러는 작동 중인 상태를 떠나 다시 유휴 상태로 돌아갑니다. |

Guiding light (가이드 조명 토글) | 나사 픽업 기능을 활성화하자마자 MT 공구 가이드 조명을 활성화합니다. |

픽업 가이드

진공 픽업 가이드는 진공 펌프 MT (8432 0854 00) 및 MTF6000 개정 버전 C 또는 그 이상 버전의 컨트롤러와 함께 제공됩니다. 마법사를 실행하려면 픽업 가이드 를 클릭합니다. 진공 펌프 MT가 연결된 경우, 진공 흡입 과정이 자동으로 시작됩니다.

마법사 페이지에서 제한 표시기를 위 아래로 움직여서 제한 범위를 설정할 수 있습니다. 또한 설정 가이드를 클릭하여 2단계 설정 가이드를 사용할 수 있습니다.

나사를 픽업하였지만 아직 정렬되지 않았을 때, 화면에 지시에 따라 해당 값을 설정합니다.

나사를 픽업하고 정렬하였을 때, 화면에 지시에 따라 해당 값을 설정합니다.

이후에 수동으로 위의 값들을 항상 업데이트할 수 있습니다.

사용자 정의 보기

맞춤 보기를 사용하면 컨트롤러의 마지막 보기를 사용자 정의할 수 있습니다. 선택한 정보는 선택한 Pset 중에만 표시됩니다. Pset를 선택하지 않으면 화면은 공백이 됩니다.

화면은 1~4개의 필드를 표시하도록 구성할 수 있습니다. 각 필드에 대해 일반 정보 또는 단계 정보를 표시할 수 있습니다.

첫 번째 필드는 흰색 배경이고, 다음 필드는 회색 배경입니다. 이것은 초점을 주는 것이며 다른 의도는 없습니다.

일반 데이터

매개변수 | 설명 |

|---|---|

Final torque(최종 토크) | 조임의 최종 토크를 나타냅니다. 최종 토크는 Pset의 일반 설정에서 구성할 수 있습니다. |

Peak torque(피크 토크) | 조임 시 최대 달성 토크를 나타냅니다. |

Tracking torque (추적 토크) | 조이는 동안 토크를 추적합니다. |

Final angle (최종 각도) | 조임의 최종 각도를 나타냅니다. 최종 각도는 Pset의 일반 설정에서 구성할 수 있습니다. |

Total angle (총 각도) | 조여지는 총 각도를 나타냅니다. |

Tracking angle (추적 각도) | 조이는 동안 각도를 추적합니다. |

Tightening error (조임 오류) | 현재 오류 메시지를 나타내며, 현재 오류가 없다면 공백입니다. |

Pset name and number(Pset 이름 및 번호) | Pset 번호와 이름을 나타냅니다. |

Controller date (컨트롤러 날짜) | 컨트롤러 날짜. |

Controller name (컨트롤러 이름) | 컨트롤러 이름(컨트롤러 설정에서 구성). |

Station name (스테이션 이름) | 스테이션 이름(컨트롤러 설정에서 구성). |

Line name (라인 이름) | 라인 이름(컨트롤러 설정에서 구성). |

Logged in user(로그인한 사용자) | 사용자 레벨이 로그인되어 있는지(L1-L3) 표시하고, 로그인한 사용자가 없는 경우는 "-"를 표시합니다. |

Tightening duration (조임 지속시간) | 마지막 조임 시간(초). |

Tool serial number (공구 일련 번호) | 연결된 공구의 일련 번호입니다. |

Tool type (공구 유형) | 연결된 공구의 유형입니다. |

Calibration date (교정일) | 마지막 교정일. |

Tool statistics (공구 통계) | 공구 통계는 마지막 교정 이후 OK 및 NOK 조임을 표시합니다. |

Select source (소스 선택) | Pset 및 배치 순서 선택 소스를 표시합니다. |

Controller time (컨트롤러 시간) | 컨트롤러 시간. |

Tool temp (공구 온도) | 현재 공구 온도 |

Vacuum pressure (진공 압력) | 실시간 진공 압력을 kPa로 표시합니다. |

단계 데이터

매개변수 | 설명 |

|---|---|

Step number (단계 번호) | 매개변수 "Step Data”(단계 데이터)가 값을 가져올 단계를 선택합니다. |

Step peak torque (단계 최대 토크) | 선택한 단계에서 최대 달성 토크를 표시합니다. |

Step clamp torque (단계 클램프 토크) | 선택한 단계에서 달성된 클램프 토크를 보여줍니다. |

Step transition torque (단계 트랜지션 토크) | 선택한 단계에서 마지막으로 측정된 최대 토크를 표시합니다. |

Step angle (각도 단계) | 선택한 단계의 목표 각도를 나타냅니다. |

Step clamp angle (단계 클램프 각도) | 선택한 단계에서 달성된 클램프 각도를 나타냅니다. |

Seating point (시팅 포인트) | 단계의 시팅 토크를 표시합니다. |

Tightening angle (조임 각도) | 선택 단계의 조임 각도를 나타냅니다. |

인증 프로그램

인증 프로그램은 IAM QA 컨트롤러와 함께 공구의 정확도 검증에 사용할 수 있는 Tsets의 특정 형태입니다.

인증 프로그램은 매개변수 입력이 제한된 토크 단계의 한 형태입니다. 창 한계는 체결 그 자체에서는 설정되지 않지만 IAM QA 컨트롤러로 보내 측정된 토크에 대한 한계를 설정할 수 있습니다.

일반 데이터

매개변수 | 설명 |

Name (이름) | 은 인증 프로그램의 목록에 표시됩니다. 인증 프로그램 이름은 결과와 함께 저장되며 컨트롤러 결과 보기에 표시됩니다. |

Revision (개정) | 인증 프로그램의 개정 횟수 |

Created (생성 완료) | 인증 프로그램이 제작된 날짜입니다. |

Modified (수정됨) | 인증 프로그램이 마지막으로 수정된 날짜입니다. |

Configured tool name (구성된 공구 이름) | 인증 프로그램이 연결된 공구 유형(모델 유형은 텍스트임). |

Control limit (제어 한계) | 기준 값이 다음에서 벗어날 수 있는 한계값:

|

Verification size (인증 크기) | 공구 테스트를 위해 수행할 체결 횟수 |

Verification mode (인증 모드) | 검증 결과가 트리거할 대상을 결정합니다.

|

Measurement Evaluation mode (측정 평가 모드) | 측정은 목표 또는 공구 피크 값을 QA 참조 및 제어 한계와 비교하여 측정이 OK 또는 NOK인지 확인합니다. 현재 제어되는 도구는 목표(target) 대 참조(reference)로 잠겨 있습니다. (읽기 전용 매개변수) 변환된 공구는 편집 가능하며 다음 중에서 선택할 수 있습니다:

|

Minimum CMK (최소 CMK) | 최소 허용 CMK 값 (0으로 설정된 경우 chef 비활성화). |

On Verificateion complete (인증 완료 시) | 인증 프로그램이 완료된 후 어떤 일이 일어날지 결정합니다.

|

작업자 ID 필요 |

|

단계 데이터

매개변수 | 설명 |

|---|---|

Speed (속도) | 공구에 대한 속도는 테스트 중에 실행됩니다. |

Target torque (목표 토크) | 테스트가 수행되어야 하는 토크 |

Vacuum enabled (진공 활성화) | 활성화되면 테스트 중 진공 상태로 변화됩니다. |

Step start delay (단계 시작 지연) | 조임 시작 지연을 설정합니다. |

배치 시퀀스

이 기능을 통해 하나의 작업 대상물 조립과 관련된 서로 다른 조임 방법으로 나사 조인트의 순서를 제어할 수 있습니다.

배치

배치를 설정하려면, 사전 정의된 Pset와 배치 크기가 필요합니다(즉 수행할 조임 수임).

수리 Pset 및 수리 제한을 정의할 수 있습니다. 조임이 실패하는 경우 수리 제한이 증가됩니다. 수리 시도가 수리 카운트를 초과하는 경우, 전체 배치 시퀀스가 작동되지 않습니다.

시작 시와 조임 시작 시 두 개의 시간 초과 값을 설정할 수 있습니다. 배치가 설정한 값보다 더 오랜 시간 걸리는 경우 배치가 실패해 중지됩니다.

이벤트

이벤트 단계는 워크스테이션과 상호 작용하고 조임 프로세스의 흐름을 제어하는 데 사용할 수 있습니다.

입력

입력 단계에서는 배치 시퀀스 DI1-12 신호가 신호 플랭크 매개변수에 의해 설정된 원하는 상태가 될 때까지 대기합니다. 신호 플랭크는 입력 단계가 낮음에서 높음으로(양 플랭크), 높음에서 낮음으로(음 플랭크) 변화에 반응해야 하는지와 단지 높음/낮음으로 변화할 때 또는 모든 신호 변화(임의)에 반응해야 하는지에 대한 여부를 정의합니다.

출력

출력 단계는 배치 시퀀스 DO1-8 신호를 출력 신호 플랭크 매개변수에 의해 설정된 원하는 상태로 설정합니다.

출력 신호 레벨은 신호가 높음(1) 또는 낮음(0)이 되어야 하는 경우를 정의합니다. 출력 모드는 신호가 영구적으로 출력 신호 레벨로 설정되거나 펄싱(지속 시간)되어야 하는 경우를 정의되어야 합니다. 지속 시간의 경우 펄싱 시간이 선택되어야 합니다. 펄스의 최대 시간은 3초이고, 더 긴 단계가 필요한 경우 중간에 지연 단계가 있는 설정 모드에서 두 개의 출력 단계를 사용할 수 있습니다.

지연

제공된 시간 동안(0.01 ~ 30 초 사이) 시퀀스를 지연시킬 수 있습니다.

고급 스캔

이 단계는 사용자가 바코드를 검색하거나 RFID-태그를 읽도록 합니다. 데이터는 추적성을 위해 조임 결과 데이터와 함께 저장할 수 있습니다.

이 단계를 구성하려면 하나 이상의 사전 정의된 식별자가 필요합니다. 식별자는 스캔한 문자열이 정확한지 여부를 확인할 때 사용되는 규칙입니다.

이 단계는 최대 네 개의 식별자를 수용할 수 있는데, 제품 일련 번호의 변형을 관리하기 위한 것입니다. 예를 들어 스캔 시 제품의 모듈 일련 번호를 저장하는 것일 수 있습니다. 모듈은 두 개의 다른 공급업체로부터 나오므로 다른 일련 번호를 가질 수 있습니다. 그 다음 두 유형에 대한 일련 번호는 정확한 것으로 수락되어야 합니다.

단순 스캔

이 단계는 사용자가 바코드를 검색하거나 RFID-태그를 읽도록 합니다. 데이터는 추적성을 위해 조임 결과 데이터와 함께 저장할 수 있습니다.

정보가 맞춤 ID에 저장되고. 확인된 것은 없습니다.

입력 모니터 단계

입력 모니터 단계는 배치 시퀀스 동안 디지털 입력의 레벨을 모니터링하는 데 사용할 수 있습니다. 트리거되면, 배치 시퀀스가 중단되고 시퀀스가 다시 시작됩니다.

Bit selector (비트 선택기)

계속 진행하기 전에 비트 선택기 단계를 사용하여 작업자가 비트를 강제로 변경하도록 할 수 있습니다.

배치 시퀀스 목록 소개

각 라인은 하나의 배치 시퀀스를 나타냅니다. 열이 포함하는 정보:

박스를 체크해서 배치 시퀀스 선택

번호

이름, 사용자 정의 이름

수

활성

최종 변경

각 열의 머리글을 클릭하여 목록을 정렬할 수 있습니다.

배치 시퀀스 추가하기

배치 시퀀스를 추가하려면 다음 단계를 수행하십시오.

-

메뉴 바에서 배치 시퀀스 아이콘을 클릭합니다. 작업 영역은 현재 배치 시퀀스의 전체 목록을 보여줍니다.

-

Add(추가) 버튼을 클릭합니다. Create batch sequence(배치 시퀀스 생성) 창이 열립니다.

-

배치 시퀀스 번호 및 이름을 입력합니다.

-

OK(확인) 버튼을 클릭합니다.

새 배치 시퀀스가 선택 번호의 자리에 추가되고 목록이 업데이트됩니다.

배치 시퀀스 삭제하기

배치 시퀀스를 삭제하려면 다음 단계를 수행하십시오.

-

삭제할 각 배치 시퀀스의 경우 작업 영역에서 제일 왼쪽에 있는 열의 체크 박스에 표시를 합니다.

-

DELETE(삭제) 버튼을 클릭합니다.

-

Confirm (확인) 창에서 삭제를 확인합니다.

선택한 배치 시퀀스가 제거되고 목록이 업데이트됩니다.

배치 시퀀스 복사

배치 시퀀스를 복사하려면 다음 단계를 수행하십시오.

-

복사할 batch sequence(배치 시퀀스)를 마우스 오른쪽 버튼으로 클릭합니다.

-

Copy(복사)를 선택합니다.

-

복사할 배치 시퀀스를 마우스 오른쪽 버튼으로 클릭합니다.

-

Paste(붙여넣기)를 선택합니다.

-

확인하려면, Confirm(확인) 창에서 Yes(예) 버튼을 누릅니다.

일반 설정

매개변수 | 설명 |

배치 시퀀스 이름 | 배치 시퀀스 목록에 표시됩니다. 컨트롤러의 결과 화면에 표시됩니다. 배치 시퀀스에서 한 모든 조임 결과와 함께 저장됩니다. |

Batch sequence revision(배치 시퀀스 수정) | 배치 시퀀스의 수정. |

Batch sequence created(배치 시퀀스 생성됨) | 배치 시퀀스가 생성된 날짜입니다. |

Batch sequence modified(배치 시퀀스 변경됨) | 배치 시퀀스 마지막 변경된 날짜입니다. |

Beep on error(오류 시 삐 소리) | 활성화되어 있을 때 배치 시퀀스가 실패한 경우 컨트롤러에서 삐 소리가 납니다. |

중단 시간 | 배치 시퀀스가 이보다 더 오랜 시간 걸리는 경우 배치 시퀀스가 실패하고 오류 메시지와 함께 중지됩니다. |

배치 시퀀스 완료 시 식별자 재설정 | 활성화하면 배치 시퀀스 완료 시 컨트롤러가 맞춤 ID 1~4의 내용을 삭제합니다. |

구성

구성 창에는 배치, 이벤트 또는 배치 시퀀스의 정보 단계가 포함되어 있습니다.

배치, 이벤트 또는 정보 단계 추가

단계를 추가하는 두 가지 방법:

-

단일 단계를 추가하려면 Add(추가) 버튼을 클릭합니다.

-

여러 단계를 추가하려면 Add(추가) 버튼을 마우스 오른쪽 버튼으로 클릭하고 추가할 단계 수를 선택합니다.

-

Add(추가) 버튼을 클릭합니다.

배치, 이벤트 또는 정보 단계 삭제

배치를 삭제하기 위해, 이벤트 또는 정보 단계는 다음 단계를 수행합니다.

-

삭제할 배치, 이벤트 또는 정보 단계의 앞에 있는 체크 박스에 표시를 합니다.

-

Delete(삭제) 버튼을 클릭합니다.

-

Confirm(확인) 창에서 Yes(예) 버튼을 클릭합니다.

배치 매개변수

배치는 정의된 Pset 한 개가 있는 일련의 조임입니다.

매개변수 | 설명 |

Pset number (Pset 번호) | 사용할 Pset의 번호입니다. |

Batch size (배치 크기) | 선택된 Pset가 있는 조임의 수입니다. |

Repair mode(수리 모드) | 활성화됨/비활성화됨. 활성화되어 있을 경우 조임 오류가 있을 때까지 풀기 트리거가 자동으로 비활성화됩니다. 풀기 트리거가 활성화되어 있으면 공구 트리거가 비활성화됩니다. 풀기 후에는 수리 Pset 모드가 활성화됩니다. |

Increment batch counter on(증가 배치 카운트 켜짐) | OK(적합) 또는 OK/NOK(적합/부적합). 배치 카운트가 적합 조임에서만 증거하거나 적합 및 부적합 조임에서 증가합니다. |

Fail on NOK no. (부적합 번호에서 실패) | 배치(batch) 처리를 하는 동안 허용된 실패 조임의 최대 수. |

Repair Pset (수리 Pset) | 수리 Pset를 선택합니다. |

Repair limit (수리 제한) | 조임이 실패하는 경우 수리 제한이 증가됩니다. 수리 시도가 수리 카운트를 초과하는 경우, 전체 배치 시퀀스가 작동되지 않습니다. |

From start (시작부터) | 배치 단계에 대한 최대 실행 시간. 배치 단계가 이보다 더 오랜 시간 걸리는 경우 배치 시퀀스가 실패하고 오류 메시지와 함께 중지됩니다. |

From tightening (조임부터) | 첫 번째 조임 시작부터 계산한 배치 단계에 대한 최대 실행 시간입니다. 배치 단계가 이보다 더 오랜 시간 걸리는 경우 배치 시퀀스가 실패하고 오류 메시지와 함께 중지됩니다. |

이벤트 매개변수

매개변수 | 설명 |

Event type (이벤트 유형) | Advanced scan(고급스캔), input(입력), output(출력), delay(지연), simple scan(단순 스캔) 모니터 입력(입력 모니터) 또는 bit selector(비트 선택기.) |

고급 스캔

매개변수 | 설명 |

Identifier source (식별자 소스) | 프로토콜, 스캐너, 임의 |

Identifier rule 1-4(식별자 규칙 1-4) | 수신되는 식별 문자열을 분석하는 최대 네 개의 식별자 규칙입니다. |

Information text (정보 텍스트) | 고급 검색 단계 동안 화면에 표시될 사용자 정의 텍스트입니다. |

Timeout (시간 제한) | 고급 검색이 이보다 더 오랜 시간 걸리는 경우 배치 시퀀스가 실패하거나 중지됩니다. |

입력

매개변수 | 설명 |

Input signal (입력 신호) | 대기할 배치 시퀀스 DO1-12 신호를 결정합니다. |

Signal flank (신호 플랭크) | 단계에서 양/음/모든 측면 또는 양/음의 레벨에 반응해야 하는지 여부를 결정합니다. |

Timeout (시간 제한) | 입력 단계가 이보다 더 오랜 시간 걸리는 경우 배치 시퀀스가 실패하거나 중지됩니다. |

Information text (정보 텍스트) | 단계 중 화면에 표시될 사용자 정의 텍스트입니다. |

출력

매개변수 | 설명 |

Output signal (출력 신호) | 설정할 배치 시퀀스 DO1-8 신호를 결정합니다. |

Output signal mode (출력 신호 모드) | 신호가 영구적으로 설정되어야 하는지 또는 설정된 시간 동안인지 결정합니다. |

Output signal level (출력 신호 레벨) | 출력을 높음 또는 낮음으로 설정해야 하는지 결정합니다. |

Output signal duration (출력 신호 지속 시간) | 신호 모드가 지속 시간으로 설정된 경우 나타나고 출력이 얼마나 오랫동안 활성화되어야 하는지 결정합니다. |

지연

매개변수 | 설명 |

Delay time (지연 시간) | 이벤트가 얼마나 오랫동안 활성화 상태를 유지할지 결정합니다. 0.01-30 초부터 설정할 수 있습니다. |

Simple scan (단순 스캔)

매개변수 | 설명 |

Identifier source (식별자 소스) | 프로토콜, 스캐너, 임의 |

Save destination(대상 저장) | 한 개의 맞춤 ID에 저장합니다. |

Information text (정보 텍스트) | 단순 검색 단계 동안 화면에 표시될 사용자 정의 텍스트입니다. |

Timeout (시간 제한) | 단순 검색이 이보다 더 오랜 시간 걸리는 경우 배치 시퀀스가 실패하고 오류 메시지와 함께 중지됩니다. |

Key (키) | 사용자에 의해 정의되고 맞춤 ID에 데이터와 함께 저장된 고정 텍스트입니다. |

Input monitor (입력 모니터)

입력 모니터 단계는 배치 시퀀스 동안 디지털 입력의 레벨을 모니터링하는 데 사용할 수 있습니다. 입력 모니터를 활성화하면 배치 시퀀스가 종료할 때까지 또는 비활성화될 때까지 활성화됩니다.

모니터 오류가 트리거되면, 일괄 처리 시퀀스 오류가 활성화되고 시퀀스가 중단됩니다.

매개변수 | 설명 |

Monitor Mode (모니터 모드) | 입력 모니터를 활성화하거나 비활성화합니다. 활성화되면 입력 모니터는 배치 시퀀스가 종료할 때까지 또는 비활성화될 때까지 활성화됩니다. |

Input signal (입력 신호) | 모니터링해야 하는 배치 시퀀스 입력 신호를 선택합니다. 입력 신호는 I/O 구성에서 실제 입력에 할당되어야 합니다. |

Trigger error on (트리커 오류 켜기) | 신호가 오류 트리거 상태, 높음 또는 낮음으로 추정된 경우, 배치 시퀀스가 중지되고 배치 시퀀스 오류가 활성화됩니다. |

Bit selector (비트 선택기)

비트 선택기 단계는 단계를 완료하기 위해 사용자가 특정 비트를 선택하도록 강제합니다.

Digital I/O bit selector (디지털 I/O) 비트 선택기

비트 선택 여부를 감지하려면 디지털 입력 기능 "비트 0-3 선택"이 연결되어야 합니다. 비트 선택기 이벤트는 항상 디지털 출력 기능 "Unlock bit 0-3"을 설정하여 외부 장치로서 선택되어야 하는 비트를 식별합니다.

"Unlock bit"와 "Select bit"는 모두 이진법으로 계산됩니다.

Select Bit 0 weight = 1 (비트 3 선택 무게 = 8)

Select Bit 1 weight = 2 (비트 3 선택 무게 = 8)

Select Bit 2 weight = 4 (비트 3 선택 무게 = 8)

Select Bit 3 weight = 8 (비트 3 선택 무게 = 8)

예: 이벤트가 비트 #7을 받아들이도록 설정된 경우 이벤트 단계를 완료하려면 비트 0, 1 및 2 선택이 높아야 합니다. (1 + 2 + 4 = 7)

부속품 버스 비트 선택기

부속품 버스는 자체 프로토콜을 사용하며 디지털 I/O와 아무련 관련이 없습니다. 부속품 버스 비트 선택기가 작동하도록 하기 위해 "비트 선택'을 연결할 필요가 없습니다.

예: 이벤트가 비트#7을 사용하도록 설정되면 선택기 표시기 LED가 선택할 비트를 표시합니다. 이 비트는 위치 번호 7에 있습니다.

매개변수 | 설명 |

Requested Bit (요청한 비트) | 작업자가 단계를 계속하기 위해 골라야 할 비트를 선택합니다. 최대 8개의 비트를 선택할 수 있습니다. (이러한 비트는 구성 설정과 무관하며 선택된 경우 다른 명령을 실행하지 않습니다.) |

Identifier source (식별자 소스) | 디지털 I/O 또는 액세서리 버스로부터 신호를 가져올 소스를 선택합니다. |

정보 매개변수

|

파라미터 |

설명 |

|

Information text(정보 텍스트) |

정보 단계 동안 화면에 표시될 사용자 정의 텍스트. |

|

Information transition mode(정보 트랜지션 모드) |

이 매개변수는 정보 단계가 어떻게 끝나는지를 정의합니다. 제공된 시간이 지난 후 또는 OK(확인) 버튼을 누른 후 다음 단계로 트랜지션할 수 있습니다. |

|

Information transition time(정보 트랜지션 시간) |

트랜지션 모드가 선택된 경우 시간을 입력할 수 있습니다. |

|

Buzzer frequency(버저 주파수) |

버저의 주파수. |

|

Buzzer duration(버저 지속 시간) |

버저의 지속 시간 - 버저를 원하지 않는 경우 0으로 설정. |

식별자

식별자는 각 결과에 작업자 ID 및 일련 번호와 같은 중요한 정보를 저장하고 컨트롤러의 다음 작업을 선택하는 용도로 사용됩니다.

식별 문자열은 개방형 프로토콜, 필드버스 또는 스캐너를 통해 컨트롤러에 입력할 수 있습니다.

입력/스캔된 값은 사전 정의된 식별자에 따라 검증되며 컨트롤러가 일치하는 항목을 찾으면 해당 식별자의 작업을 수행합니다.

다음과 같이 입력/스캔된 스캐너 데이터를 사용하는 여러 가지 다양한 방법이 있습니다.

추적 가능성 및 생산 모니터링(작업자 ID, 사용자 지정 ID에 저장 및 ID 저장)

작업 제어(Pset, 인증 프로그램 및 배치 시퀀스 선택)

사용자 접근 제어(로그인).

입력/스캔된 값을 구성하려면, 사용자는 식별자 규칙을 설정해야 합니다. 이러한 규칙은 먼저 수신되는 식별 문자열(스캐너 입력)을 확인하려고 시도합니다. 식별 문자열이 이 규칙에 의해 확인되는 경우 시스템으로 조치를 발행합니다.

스캐너

스캐너는 USB 또는 컨트롤러의 직렬 포트에 연결할 수 있습니다.

USB-스캐너에는 다음 사항이 있어야 합니다.

USB HID 인터페이스(키보드)

영어-US 키보드 인터페이스

MTF6000은 USB HID (키보드로) 및 RS232를 통해 스캐너를 연결할 수 있는 가능성을 제공합니다. 이러한 인터페이스를 사용하는 모든 스캐너 유형을 사용할 수 있습니다. 시스템은 최대 512자의 텍스트 문자열을 수용합니다.

스테이션 바코드 생성

체결 및 측정 컨트롤러 간의 추적성을 위해 공구, 토크, 컨트롤러 ID 등에 관한 정보가 포함된 스테이션 바코드를 생성할 수 있습니다 이 스테이션 바코드는 인증 프로그램이 선택되어 컨트롤러 디스플레이에 표시되면 MTF6000 내부에서 자동으로 생성됩니다. 컨트롤러가 품질 작업자의 범위를 벗어나면 ToolsTalk MT에서 스테이션 바코드를 수동으로 생성할 수 있으며, 이 스테이션 바코드는 스테이션 옆에 인쇄하여 배치할 수 있으므로 IAM QA 컨트롤러로 바코드를 스캔할 수 있습니다. 스테이션 바코드의 값은 측정 결과와 함께 저장되어 체결 및 측정 결과 간의 추적성을 확보할 수 있습니다.

식별자 목록 보기에서 바코드를 클릭하여 스테이션 바코드를 생성합니다. 스테이션 바코드는 ToolsTalk MT에서 수동으로 입력하기 때문에 아무 값이나 입력할 수 있습니다. 즉 MTF6000 컨트롤러가 아닌 다른 컨트롤러로 체결 작업을 할 수 있으며, IAM QA 컨트롤러는 정보를 저장하지 않습니다.

식별자 추가

식별자를 추가하려면 다음 단계를 수행하십시오.

-

메뉴 바에서식별자 아이콘을 클릭합니다. 작업 영역은 현재의 모든 식별자 목록을 보여줍니다.

-

Add(추가) 버튼을 클릭합니다. Create(생성) 창이 열립니다.

-

식별자 번호 및 이름을 입력합니다.

-

OK(확인) 버튼을 클릭합니다.

새 식별자가 선택 번호의 자리에 추가되고 목록이 업데이트됩니다.

식별자 삭제하기

식별자를 삭제하려면 다음 단계를 수행하십시오.

-

삭제할 각 식별자의 경우 작업 영역에서 제일 왼쪽에 있는 열의 체크 박스에 표시를 합니다.

-

DELETE(삭제) 버튼을 클릭합니다.

-

Confirm (확인) 창에서 삭제를 확인합니다.

선택한 식별자가 삭제되고 목록이 업데이트됩니다.

식별자 복사

식별자를 복사하려면 다음 단계를 수행하십시오.

-

복사하려는 식별자를 마우스 오른쪽 버튼으로 클릭합니다.

-

Copy(복사)를 선택합니다.

-

복사하려는 식별자를 마우스 오른쪽 버튼으로 클릭합니다.

-

Paste(붙여넣기)를 선택합니다.

-

확인하려면, Confirm(확인) 창에서 Yes(예) 버튼을 누릅니다.

일반 설정

|

파라미터 |

설명 |

|

이름 |

식별자 이름. |

|

식별 문자열 |

설정 문자열. Enter/Scan(입력/스캔) 버튼은 바코드를 수동으로 입력하는 데 사용할 수 있습니다. |

확인

확인 설정은 규칙이 수신되는 식별 문자열에 적용되는 경우를 확인할 때 사용됩니다. 규칙이 적용되는 경우 컨트롤러는 규칙에 부여된 조치를 실행합니다.

제공된 문자열과 대조하기 위해 문자열에서 1~64 문자 중 어떤 것이든 선택할 수 있습니다.

예:

일치 부분-> 1-3, 9-10,

일치 문자열->SNPDL,

문자열 1-> SNP12345DL -> 일치(비트 1-3은 SNP이고 비트 9-10은 Dl입니다),

문자열 2-> SNPDL1234 -> 일치 없음(비트 1-3은 SNP이지만 비트 9-10은 34입니다)

펌웨어 버전 1.15.0 및 이후 버전에서는 모두 수락 유효성 검사를 추가할 수 있습니다. 길이를 0으로 설정하고 부분 일치 및 문자 일치를 공란으로 비워둡니다. 동일한 컨트롤러에서 하나 이상의 모두 수락 유효성 검사를 만들지 마십시오.

매개변수 | 설명 |

Identification string length(식별 문자열 길이) | 식별 문자열의 길이. Enter/scan(입력/스캔) 버튼과 그 다음 OK(확인) 버튼을 클릭하면 자동으로 설정됩니다. |

Match part(일치 부분) | 식별 문자열에서의 위치. 개별 창에서 선택이 이루어집니다. |

Match string(일치 문자열) | 일치 부분에 따라 문자열과 일치되는 문자. |

구성

로그인을 제외한 모든 식별자 조치에서 각 맞춤 ID에 최대 100자를 저장할 수 있습니다. 그런 다음 이 문자열은 조임에서 결과 데이터로 부착됩니다.

사용자가 텍스트로 채울 수 있는 네 개의 맞춤 ID 자리가 있습니다. 각 맞춤 ID에는 두 개의 필드, 키 및 형식이 있습니다. 키 값은 식별자를 구성할 때 입력할 수 있는 고정 텍스트입니다. 값 필드는 스캔이 발생하면 채워집니다. 값 형식 설정은 데이터가 필드에 입력되는 것을 결정하고, 선택할 비트의 수와 순서를 정의합니다.

매개변수 | 설명 |

Action type(조치 유형) | ID 저장

VProg 선택 |

교체할 때까지 유지 |

|

ID 저장

저장 ID 조치는 배치 시퀀스 내에서만 사용할 수 있습니다.

이 조치는 결과 데이터가 포함된 스캔한 태그에서 데이터를 저장할 때 사용됩니다. 정적 키를 추가하면 데이터는 데이터베이스에서 검색할 수 있습니다. 최대 네 개의 저장 문자열을 설정할 수 있습니다. 스캐너 입력에는 핵심 문자 100개와, 스캔한 문자 100개, 총 200개를 저장할 수 있습니다.

파라미터 | 설명 |

Key 1-4(키 1-4) | 스캐너 데이터와 함께 저장된 사용자에 의해 정의된 고정 텍스트. |

Format 1-4(형식 1-4) | 맞춤 ID에 저장되는 수신 문자열의 일부. |

Save destination 1-4(저장 대상 1-4) | 없음 |

Pset 선택

이 조치는 선택된 소스가 스캐너에 설정된 경우에만 실행할 수 있습니다. 이는 컨트롤러 설정 > 구성 > 소스 선택에서 설정됩니다.

이 조치는 Pset를 선택합니다.

파라미터 | 설명 |

Pset | 사용 가능한 Pset에서 선택합니다. |

Key 1-4(키 1-4) | 스캐너 데이터와 함께 저장된 사용자에 의해 정의된 고정 텍스트. |

Format 1-4(형식 1-4) | 맞춤 ID에 저장되는 수신 문자열의 일부. |

Save destination 1-4(저장 대상 1-4) | 없음 |

배치 시퀀스 선택

이 조치는 선택된 소스가 스캐너에 설정된 경우에만 실행할 수 있습니다. 이는 컨트롤러 설정 > 구성 > 소스 선택에서 설정됩니다.

이 조치는 배치 시퀀스를 선택합니다.

파라미터 | 설명 |

배치 시퀀스 | 사용 가능한 배치 시퀀스에서 선택합니다. |

Batch sequence restart mode(배치 시퀀스 재시작 모드) | 배치 시퀀스가 새로운 스캔을 위해 대기해야 할지 또는 종료 시 자동으로 시작해야 할지 여부를 결정합니다. |

Key 1-4(키 1-4) | 스캐너 데이터와 함께 저장된 사용자에 의해 정의된 고정 텍스트. |

Format 1-4(형식 1-4) | 맞춤 ID에 저장되는 수신 문자열의 일부. |

Save destination 1-4(저장 대상 1-4) | 없음 |

Store in custom ID(커스텀 ID에 보관)

커스텀 ID에 보관하는 기능은 다른 기능에 대한 종속 없이 스캔한 값은 저장할 수 있습니다.

파라미터 | 설명 |

Key 1-4(키 1-4) | 스캐너 데이터와 함께 저장된 사용자에 의해 정의된 고정 텍스트. |

Format 1-4(형식 1-4) | 맞춤 ID에 저장되는 수신 문자열의 일부. |

Save destination 1-4(저장 대상 1-4) | 없음 |

Operator ID (작업자 ID)

정보는 작업자를 측정 결과와 연결하기 위해 QA 컨트롤러에 저장됩니다.

매개변수 | 설명 |

|---|---|

작업자 ID 형식 | 작업자 ID로 저장되는 수신 문자열의 일부입니다. |

식별자를 엽니다.

추가를 누릅니다.

식별자를 엽니다.

인증을 설정합니다.

작업자 ID 형식을 설정합니다.

식별자로 돌아갑니다.

작업자를 누릅니다.

추가를 누릅니다.

키(작업자 ID 형식으로 설정된 형식과 반드시 일치해야 하는 값)를 입력합니다.

이름(작업자 이름)을 입력합니다.

예시

설치 식별자

매개변수

값

식별 문자열 길이

6

일치 부분

{1-3}

일치 문자열

ABC

작업자 ID 형식

{4-6}

설치 작업자

작업자

매개변수

값

1

Key (키)

001

이름

Atlas

2

Key (키)

002

이름

Copco

결과

바코드

작업자

ABC001

Atlas

ABC002

Copco

ABC003

해당 사항 없음

ABC0010

해당 사항 없음

VProg 선택

이 조치는 선택된 소스가 스캐너에 설정된 경우에만 실행할 수 있습니다. 이는 컨트롤러 설정 > 구성 > 소스 선택에서 설정됩니다.

이 조치는 인증 프로그램을 선택합니다.

매개변수 | 설명 |

VProg reference (VProg 참조) | 사용 가능한 Pset에서 선택합니다. |

Vprog restart mode (Vprog 재시작 모드) | 인증 프로그램이 새로운 스캔을 위해 대기해야 할지 또는 종료 시 자동으로 시작해야 할지 여부를 결정합니다. |

Key 1-4(키 1-4) | 스캐너 데이터와 함께 저장된 사용자에 의해 정의된 고정 텍스트. |

Format 1-4(형식 1-4) | 맞춤 ID에 저장되는 수신 문자열의 일부. |

Save destination 1-4(저장 대상 1-4) | 없음 |

로그인

이 조치를 통해 사용자는 사용자 레벨로 로그인할 수 있습니다. 사용자 레벨은 I/O 및 암호 설정 > 암호 > 컨트롤러에서 설정됩니다.

로그인되어 있는 동안 코드를 스캔하면 자동으로 사용자를 로그아웃합니다.

|

파라미터 |

설명 |

|

Level(레벨) |

레벨 1 ~ 3을 선택합니다. |

스테이션 바코드

스테이션 바코드를 수동으로 입력하여, IAM QA 컨트롤러로 전송할 수 있는 공구 및 컨트롤러에 대한 정보가 포함된 QR 코드를 스캐너를 통해 생성할 수 있습니다.

매개변수 | 설명 |

|---|---|

Tool serial number (공구 일련 번호) | 조임 공구의 일련 번호입니다. |

Controller serial (컨트롤러 일련 번호) | 체결 컨트롤러의 일련 번호입니다. |

Controller ID (컨트롤러 ID) | 조임 컨트롤러의 컨트롤러 ID 입니다. |

Station ID (스테이션 ID) | 체결 컨트롤러의 스테이션 ID 입니다. |

Line ID (라인 ID) | 체결 컨트롤러의 라인 ID 입니다. |

인증 프로그램 인스턴스 번호 | 체결 프로그램 번호입니다. |

Tool type (공구 유형) | 조임을 수행할 공구의 유형입니다. |

Calibration date (교정일) | 공구를 교정한 날짜입니다. YYYY-MM-DD 형식으로 표시됩니다. |

Target torque (목표 토크) | 컨트롤러가 조임 작업을 수행할 때의 토크의 크기와 측정 대상 |

Control limit (제어 한계) | 목표/공구에서 허용되는 최대 편차이며 CMK를 계산하는 용도로 사용됩니다. |

Verification size (인증 크기) | 공구 테스트를 위해 수행할 체결 횟수입니다. |

Minimum CMK (최소 CMK) | 최소값 CMK는 인증 OK를 반드시 보고해야할 수 있습니다(CMK가 최소값 미만인 경우 인증 시 NOK를 보고함). 매개변수가 비어 있거나 0으로 설정된 경우 검증은 측정 결과에 따라 결과를 평가합니다. |

작업자 ID 필요 |

|

저장

QR 코드와 모든 매개변수를 .jpg 또는.bmp 형식의 그림으로 저정합니다.

Export (내보내기)

컴퓨터에서 나중에 가져와서 다시 편집할 수 있는 .xml 파일에 매개변수를 저장합니다.

Import (가져오기)

모든 매개 변수와 해당 값을 포함하는 기존 .xml 파일을 가져옵니다.

Print (인쇄)

QR 코드와 모든 매개 변수가 조임 스테이션 옆에 배치되도록 보기 좋은 형식으로 인쇄합니다.

Load parameters (매개변수 로딩)

활성 상태의 컨트롤러 매개변수를 적합한 필드에 로딩합니다. 스테이션 바코드에 로딩될 매개 변수는 다음과 같습니다.

Tool serial number (공구 일련 번호)

Controller serial number (컨트롤러 일련 번호)

Controller ID (컨트롤러 ID)

Station ID (스테이션 ID)

Line ID (라인 ID)

Tool type (공구 유형)

구성

이 기능을 사용하면 비트 선택기 동작, 스택라이트 동작, 트랜스듀서 및 공구 기능(예: 버튼 및 LED 조명)을 제어할 수 있습니다.

구성 목록

각 라인은 특정 공구/트렌스듀서 제품군 또는 부속품에 대한 구성을 표현합니다. 열이 포함하는 정보:

구성 선택을 위한 확인란

이름, 사용자 정의 이름

최종 변경

구성 형식

ETD M

ETD M + PTS (푸시 시동)

ETD MC/MT

ETD MC/MT + PTS (푸시 시동)

QMC/QMT

MT TS/TH/TRA

비트 선택기

스택라이트

활성

구성 추가

컨트롤러에 트렌스듀서 연결 시, 컨트롤러가 자동으로 해당 공구 제품군 또는 트렌스듀서 유형에 대하여 구성을 추가합니다.

추가를 클릭하여 구성 창을 엽니다.

이름을 입력하고 제품군 또는 트랜스듀서 유형을 선택하고 확인을 클릭합니다.

새 구성이 추가되고 목록이 갱신됩니다.

추가를 클릭하여 구성 창을 엽니다.

목록에서 부속품을 선택합니다.

구성 삭제

구성 한 개 또는 여러 개 삭제:

삭제한 구성의 확인란을 선택하고 Delete(삭제)를 클릭합니다.

활성 구성은 삭제할 수 없습니다.

대화 상자에서 Confirm(확인)을 클릭합니다.

구성이 제거되고 목록 갱신되었습니다.

일반 설정

파라미터 | 설명 |

|---|---|

이름 | 구성 목록에 표시된 사용자 지정 이름. |

Configuration revision(구성 수정) | 구성의 수정. |

생성 완료 | 구성의 생성 날짜. |

수정됨 | 구성의 최신 수정 날짜. |

구성

구성 옵션은 트랜스듀서 또는 공구 유형에 따라 매우 다릅니다. 공구의 경우, 공구 트리거, 조명, 촉각 피드백을 구성할 수 있습니다.

새 공구/트랜스듀서 유형이 컨트롤러에 연결되면 컨트롤러가 자동으로 구성을 생성합니다.

동일한 공구/트랜스듀서 유형에 대해 여러 구성을 생성할 수 없습니다.

매개변수 | 설명 |

|---|---|

구성 형식 | 공구/트렌스듀서 구성 |

공구 제품군 | 현재 공구 제품군의 이름 (공구 구성에만 유효) |

ETD M / ETD M + PTS

파라미터 | 설명 |

|---|---|

공구 시작 트리거 |

|

Tool loosening trigger(공구 풀기 트리거) |

|

트리거 푸시 시동 |

|

ETD MC/MT / ETD MC/MT + PTS

매개변수 | 설명 |

|---|---|

공구 시작 트리거 |

|

시작 기능 트리거 | Tool start trigger(공구 시작 트리거)를 Disabled(비활성화됨)로 지정한 경우에만 사용할 수 있습니다.

|

시작 입력 기능 트리거 | Tool start function(공구 시작 기능)이 Input function(입력 기능)으로 설정된 경우에만 사용할 수 있습니다. |

트리거 푸시 시동 |

|

단일 기능 구성 |

|

단일 입력 기능 구성 | Config single function(시작 기능 구성) 이 Input function(입력 기능)으로 설정된 경우에만 사용할 수 있습니다. |

단일 출력 기능 구성 | Config single function(단일 기능 구성)이 Toggle output function(출력 기능 토글)으로 설정되었거나 Pulse output function(펄스 출력 기능)으로 설정된 경우에만 사용할 수 있습니다. |

이중 기능 구성 |

|

이중 입력 기능 구성 | Config double function(이중 기능 구성)이 Input function(입력 기능)으로 설정된 경우에만 사용할 수 있습니다. |

이중 입력 기능 구성 | Config double function(이중 기능 구성) 이 Toggle output function(출력 기능 토글) 또는 Pulse output function(펄스 출력 기능)으로 설정된 경우에만 사용할 수 있습니다. |

홀드 기능 구성 | 버튼을 누른 다음에 약 1초 후에 효력이 발생합니다.

|

홀드 입력 기능 구성 | Config hold function(홀드 기능 구성)이 Input function(입력 기능)으로 설정된 경우에만 사용할 수 있습니다. |

홀드 출력 기능 구성 | Config hold function(홀드 기능 구성)이 Toggle output function(출력 기능 토글) 또는 Pulse output function(펄스 출력 기능)으로 설정된 경우에만 사용할 수 있습니다. |

LED 강도 | 녹색, 파란색, 빨간색 LED의 밝기를 지정합니다. 규모는 1-5 사이입니다. |

LED 시간 제한 | 녹색, 파란색, 빨간색을 활성화한 다음에 LED가 몇 초 동안 켜져 있을지 지정합니다. 시간 제한은 0-300 사이로 지정할 수 있으며 0은 무제한입니다. |

LED OK |

|

LED NOK |

|

LED 배치 OK |

|

LED 배치 OK 색 | Led batch OK(LED 배치 OK)가 enabled(활성화됨)로 설정된 경우에만 사용할 수 있습니다.

|

LED 가이드 강도 | LED의 가이드 조명 밝기를 지정합니다. 규모는 1-5 사이입니다. |

LED 가이드 시간 제한 | 가이드 조명을 활성화한 다음에 LED가 몇 초 동안 켜져 있을지 지정합니다. 시간 제한은 0-300 사이로 지정할 수 있으며 0은 무제한입니다. |

NOK 시 촉각 |

|

QMC / QMT

파라미터 | 설명 |

|---|---|

LED 강도 | 녹색, 파란색, 빨간색 LED의 밝기를 지정합니다. 규모는 1-5 사이입니다. |

LED 시간 제한 | 녹색, 파란색, 빨간색을 활성화한 다음에 LED가 몇 초 동안 켜져 있을지 지정합니다. 시간 제한은 0-300 사이로 지정할 수 있으며 0은 무제한입니다. |

Led 바쁨 |

|

LED OK |

|

LED NOK |

|

LED 배치 OK |

|

LED 배치 OK 색 | Led batch OK(LED 배치 OK)가 enabled(활성화됨)로 지정됩니다.

|

트랜스듀서

매개변수 | 설명 |

|---|---|

Type (유형) | 트랜스듀서 유형입니다. 예:MT-TS |

Name (이름) | 트랜스듀서 이름 |

Max toque (최대 토크) | 트랜스듀서가 측정할 수 있는 최대토크입니다. |

Torque threshold (토크 한계치) | 임계값에 도달한 후 측정 시작/중지합니다. |

Torque target (토크 대상) | 도달해야 할 측정 목표입니다. |

Control limit (제어 한도) | 측정치(%)가 목표/ 공구 토크에서 벗어날 수 있는 범위입니다. CMK 계산에도 사용됩니다. |

Verification size (인증 크기) | 테스트시 측정 횟수 |

Verification mode (인증 모드) |

|

Minimum CMK (최소 CMK) | 인증 OK를 보고할 수 있는 최소 CMK 값입니다. 최종 CMK가 이 값보다 낮으면 인증 시 NOK가 보고됩니다. |

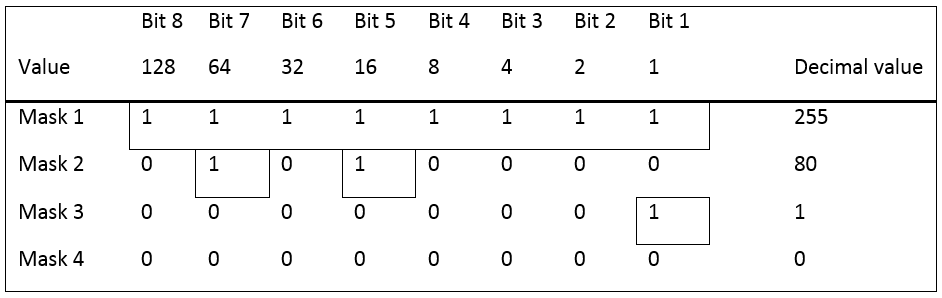

Bit Selector (비트 선택기)

디지털 I/O 비트 선택기를 사용하는 경우 소스 선택을 디지털 I/O로 설정하고 I/O 선택 모드를 비트 선택기로 설정해야 합니다. 부속품 버스 비트 선택기를 사용하는 경우 소스 선택을 부속품 버스 프로토콜로 설정해야 합니다.

매개변수 | 설명 |

|---|---|

센서 [1-8] | 부속품 버스 비트 선택기에서만 사용 가능

|

비트 [1-8] 선택 모드 | 센서 [1-8]를 비활성화로 설정하면 사용 가능한 옵션은 없음입니다.

|

비트 [1-8] Pset | 비트가 선택된 경우 활성화할 Pset을 선택합니다. 비트 [1-8] 선택 모드가 Pset 선택으로 설정된 경우에만 사용할 수 있습니다. |

비트 [1-8] 배치 시퀀스 | 비트가 선택된 경우 활성화할 배치 시퀀스를 선택합니다. 비트 [1-8] 선택 모드가 배치 시퀀스 선택으로 설정된 경우에만 사용할 수 있습니다. |

스택라이트

매개변수 | 설명 |

|---|---|

Stacklight [1-5] function (스택라이트 [1-5] 기능) | 해당 스택라이트 조명에 연결할 출력 기능을 선택합니다. |

Stacklight [1-5] signal mode (스택라이트 [1-5] 신호 모드) | 신호 모드를 선택합니다. 스택라이트 [1-5] 기능이 비활성화로 설정되어 있으면 사용할 수 없습니다. 옵션은 디지털 I/O 출력 신호 모드와 동일합니다.

|

Stacklight [1-5] signal duration (스택라이트 [1-5] 신호 지속 시간) | 스택라이트 [1-5] 신호 모드가 Duration(지속 시간)으로 설정되어 있는 경우에만 사용할 수 있습니다. |

Stacklight [1-5] flashing (스택라이트 [1-5] 점멸) | 스택라이트 [1-5] 기능이 비활성화로 설정되어 있으면 사용할 수 없습니다.

|

Buzzer function (버저 기능) | 버저에 연결할 출력 기능을 선택합니다. |

Output signal mode (출력 신호 모드) | 신호 모드를 선택합니다. Buzzer function(버저 기능) 기능이 Disabled(비활성화)로 설정되어 있으면 사용할 수 없습니다. 옵션은 디지털 I/O 출력 신호 모드와 동일합니다.

|

Buzzer signal duration (버저 신호 지속 시간) | 버저 신호 모드가 지속 시간으로 설정되어 있는 경우에만 사용할 수 있습니다. |

구성 요소 [A,B] |

|

Component [A,B] function (구성 요소 [A,B] 기능) | 해당 구성 요소 [A,B]에 연결된 입력 기능을 선택합니다. 구성 요수 [A,B]가 1-방향 스위치, 푸시 버튼 또는 색상 버튼으로 설정된 경우에만 사용할 수 있습니다. |

Component [A,B] left function (구성 요소 [A,B] 왼쪽 기능) | 해당 구성 요소 [A,B]에 연결된 입력 기능을 선택합니다. 구성 요소 [A,B]가 2-방향 스위치 로 설정된 경우에만 사용할 수 있습니다. |

Component [A,B] right function (구성 요소 [A,B] 오른쪽 기능) | 해당 구성 요소 [A,B]에 연결된 입력 기능을 선택합니다. 구성 요소 [A,B]가 2-방향 스위치 로 설정된 경우에만 사용할 수 있습니다. |

Component [A,B] lamp function (구성 요소 [A,B] 램프 기능) | 해당 구성 요소 [A,B]에 연결된 입력 기능을 선택합니다. 구성 요소 [A,B]가 색상 버튼 또는 램프로 설정된 경우에만 사용할 수 있습니다. |

Component [A,B] lamp signal mode (구성 요소 [A,B] 램프 신호 모드) | 신호 모드를 선택합니다. 구성 요소 [A,B]가 색상 버튼 또는 램프로 설정된 경우에만 사용할 수 있습니다. |

Component [A,B] lamp signal duration (구성 요소 [A,B] 램프 신호 지속 시간) | 구성 요소 [A,B] 램프 신호 모드가 지속 시간으로 설정되어 있는 경우에만 사용할 수 있습니다. |

Component [A,B] lamp flashing (구성 요소 [A,B] 램프 점멸) | 구성 요소 [A,B] 기능이 Disabled(비활성화)로 설정되어 있으면 사용할 수 없습니다.

|

Output [1-2] function (출력 [1-2] 기능) | 해당 출력 [1-2] 기능에 연결할 출력 기능을 선택합니다. |

Output [1-2] signal mode (출력 신호 [1-2] 모드) | 신호 모드를 선택합니다. 출력 [1-2] 기능이 비활성화로 설정되어 있으면 사용할 수 없습니다. 옵션은 디지털 I/O 출력 신호 모드와 동일합니다.

|

Output [1-2] signal duration (출력 [1-2] 신호 지속 시간) | 출력 [1-2] 기능이 지속 시간으로 설정되어 있으면 사용할 수 없습니다. |

Output [1-2] flashing (출력 [1-2] 점멸) | 출력 [1-2] 기능이 비활성화로 설정되어 있으면 사용할 수 없습니다.

|

입력 [1-2] 기능 | 해당 입력 [1-2] 기능에 연결할 입력 기능을 선택합니다. |

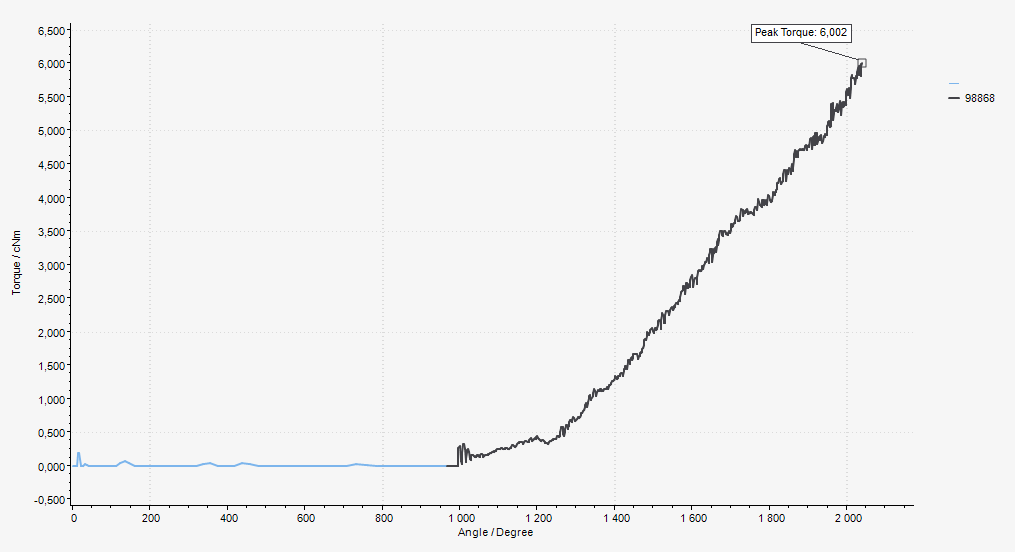

분석

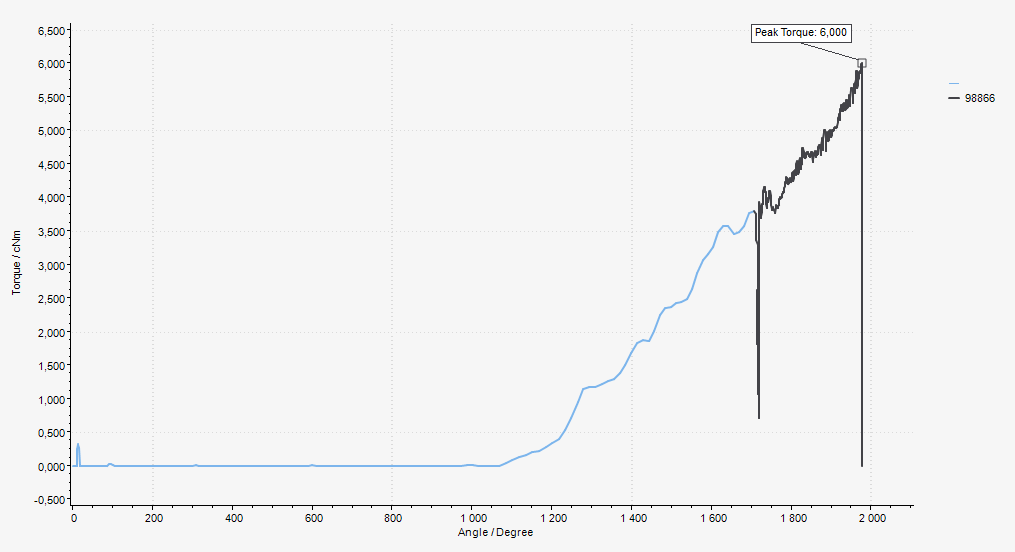

분석은 그래프 보기에 사용됩니다. 컨트롤러 또는 PC에 저장된 그래프를 분석할 수 있습니다. 조임/측정이 진행되는 동안 실시간 추적을 확인할 수도 있습니다. 그러나 컨트롤러를 USB를 통해 연결한 경우에만 가능합니다.

저장된 각 그래프에 대한 샘플 레이트와 샘플 포인트 수는 조임 지속 시간에 따라 상이합니다.

샘플 레이트 * 기간 = 샘플 포인트

데이타 샘플 레이트 (Hz) | 최대 기간 |

|---|---|

7500 | 0.133333333 |

3750 | 0.266666667 |

1875 | 0.533333333 |

937.5 | 1.066666667 |

468.75 | 2.133333333 |

예를 들어, 조임 작업이 0.52 초 동안 지속되었다면, 샘플 레이트는 1857 Hz 입니다. 따라서 1875 * 0.52 = 975 샘플 포인트가 됩니다.

GUI 객체 | 유지보수 작업 |

Stop (중지) | 분석할 때 실시간 추적을 수집/수신하지 못하도록 합니다. |

시작 | 분석을 시작합니다. 각 조임은 새로운 그래프를 시작합니다. |

값 표 | 그래프를 표에 표시합니다. |

지우기 | 그래프를 삭제합니다. |

열기 | 이전에 저장된 그래프를 엽니다. |

저장 | 표시된 그래프를 .dia 파일로 저장합니다. |

내보내기 | 결과를 .jpg- 또는 .bmp- 파일로 내보냅니다. |

설정 | 분석 기능을 변경합니다. 세 개의 탭에서 선택됩니다.

|

시험 | ToolsTalk MT에서 공구를 작동할 수 있는 창을 엽니다. |

경로 | 작업 폴더로 가는 경로. 선택된 폴더에 있는 .dia- 또는 .mtg-파일이 표시됩니다. |

Show multiple traces(다수의 추적 표시) | 다수의 추적을 표시합니다. 최대 8개의 그래프를 출력합니다. |

Refresh (새로 고침) | 눌러서 작업 폴더/경로를 업데이트합니다. |

.dia- and .mtg-files(.dia- 및 .mtg-파일) | 선택된 작업 폴더에 있는 .dia- 또는 .mtg-파일이 표시됩니다. |

분석 메뉴의 그래프에서 탐색

|

조치 |

설명 |

|

Zoom in(확대) |

왼쪽 마우스 버튼을 잡고 오른쪽으로 대각선으로 드래그합니다. |

|

Zoom out(축소) |

왼쪽 마우스 버튼을 잡고 왼쪽으로 대각선으로 드래그합니다. |

|

Move(이동) |

오른쪽 마우스 버튼을 잡고 마우스를 이동합니다. |

|

Copy chart(차트 복사) |

차트를 복사하려면 마우스 오른쪽 버튼으로 클릭한 다음 차트 복사 선택 |

|

Add comment(의견 추가) |

그래프에 오른쪽 마우스 버튼을 놓고 클릭해서 의견을 추가합니다(해당 특정 그래프에). |

|

Delete(삭제) |

그래프에서 오른쪽 마우스 버튼을 클릭한 다음 Delete(삭제)를 선택해서 차트에서 삭제합니다. |

Settings(설정)

ToolsTalk MT 분석을 위한 설정.

일반 설정

|

파라미터 |

설명 |

|

경로 |

기록은 지정된 폴더에 저장됩니다. 파일은 색인과 함께 이름이 지정됩니다. 사용자는 선택한 경로에 대해 쓰기 권한을 보유해야 합니다. |

|

Automatic store(자동 저장) |

지정된 폴더에 파일을 자동으로 저장하는 기능을 활성화합니다. |

|

Show legend(범례 표시) |

다이어그램의 범례를 표시 및 숨깁니다. |

|

Step Color(단계 색상) |

조임 프로그램의 단계는 색상이 달라집니다. 비활성화되면 각 그래프는 고유 색상을 갖습니다. |

토크 트리거

토크 트리거는 기록의 활성화 및 비활성화를 제어하는 데 사용됩니다.

|

파라미터 |

설명 |

|

Torque(토크) |

토크가 이 값을 초과하는 동안 실제 시간 추적이 기록됩니다. |

|

Start delay(시작 지연) |

지연 시간은 0 ~ 50초 사이에서 조정할 수 있습니다. 실행 시간이 이 값을 초과하는 동안 실시간 추적이 기록됩니다. 시작 지연 및 토크 트리거 모두 사용되는 경우, 양쪽 제한이 초과될 때까지 실시간 추적은 기록을 시작하지 않습니다. |

차트 설정

|

파라미터 |

설명 |

|

Diagram type(다이어그램 유형) |

Torque/Time(토크/시간)은 토크를 시간의 기능으로 표시합니다. |

|

Show torque gradient trace(토크 기울기 추적 표시) |

토크 기울기 추적을 표시합니다. |

결과

GUI 객체 | 조치 |

최초 | 100개의 최신 결과/이벤트를 포함하는 첫 번째 페이지를 엽니다. |

이전 | 이전 페이지를 엽니다. |

다음 | 다음 페이지를 엽니다. |

마지막 | 가장 이전 <=100개의 결과/이벤트를 포함하는 마지막 페이지를 엽니다. |

새로 고침 | 결과/이벤트 목록을 업데이트합니다. |

검색 | 결과를 검색할 수 있습니다. (IAM QA 라이센스에서만 사용 가능) |

>> | 다음 카운트 결과를 검색합니다. (IAM QA 라이센스에서만 사용 가능) |

내보내기 | 결과를 내보낼 수 있습니다. (IAM QA 라이센스에서만 사용 가능) |

자동 업데이트 | 이 목록은 새 결과가 저장되면 자동으로 업데이트됩니다. |

결과

결과 창은 컨트롤러에 저장된 모든 체결 결과 또는 측정 결과를 보여줍니다.

결과 창에서 마우스 오른쪽 버튼으로 클릭해서 표에 표시될 열을 선택합니다.

결과 선택

체결 결과 창의 상단 좌측 모서리에 있는 표에서 체결을 선택합니다.

선택한 체결에 대한 토크/각도 그래프와 데이터가 표시됩니다.

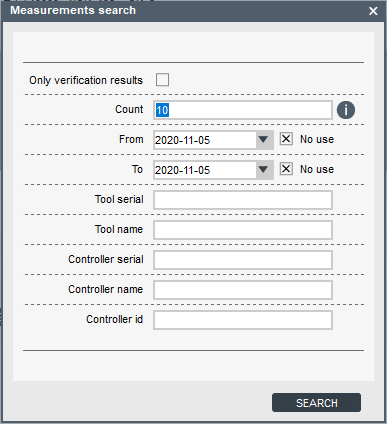

결과 검색

결과 창에서, 검색 버튼을 클릭하세요. 그러면 측정 검색 대화 상자가 나타납니다.

매개변수

설명

Only verification results (검증 결과만)

검증 결과만 선택하고 일반 측정은 무시됩니다.

Count (카운트)

검색 결과 수 입니다. (1-100)

From - To (시작 - 종료)

이 매개변수는 결과가 생성된 기간을(날짜 단위) 나타냅니다. 이제 사용자는 검색에서 날짜를 무시할 수 있습니다.

Tool serial (공구 일련 번호)

일련 번호가 “ToolSerial”인 공구에서 수행된 인증을 검색합니다.

Tool name (공구 이름)

이름이 “ToolName”인 공구에서 수행된 인증을 검색합니다.

Controller serial (컨트롤러 일련 번호)

일련 번호가 “Controller serial”인 공구에서 수행된 인증을 검색합니다.

Controller name (컨트롤러 이름)

이름이 “ControllerName”인 공구에서 수행된 인증을 검색합니다.

Controller id (컨트롤러 ID)

ID가 “ControllerId”인 공구에서 수행된 인증을 검색합니다.

입력란에 검색 관련 정보를 입력해 주세요.

검색을 클릭합니다.

결과 내보내기

결과 또는 결과 세트를 내보내려면 결과 창에서 특정 결과 또는 결과 세트를 선택하고 내보내기 버튼을 클릭하거나 마우스 오른쪽 버튼을 클릭합니다.

다음과 같은 옵션을 사용할 수 있습니다.

전체 데이터베이스를 Excel로 내보내기: 전체 측정 결과 데이터베이스를 MS Excel에서 쉽게 열 수 있는 .csv 파일로 내보냅니다.

선택한 항목을 Excel로 내보내기: 측정 결과 창에서 이전에 선택한 측정 결과 세트만 .csv 파일로 내보냅니다.

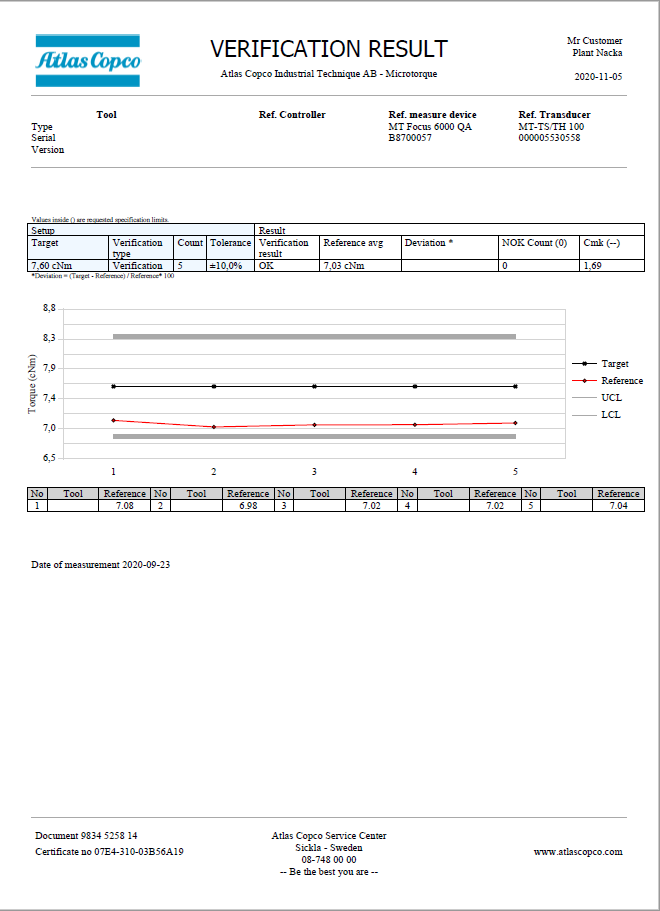

선택한 인증 pdf 만들기: 특정 인증 결과에 대한 .pdf 형식의 보고서를 생성합니다. 여러개의 인증 결과를 동시에 선택하면 각각의 인증 결과에 대한 .pdf 보고서가 생성됩니다.

선택한 측정 결과가 검증 결과가 아닌 경우 최소 3회의 프리런(Free Run) 측정을 선택해야 합니다. 보고서를 생성할 때 프리런(Free Run) 측정과 검증 결과를 혼합할 수 없습니다.

여러 측정 결과를 선택하면 한계가 없는 보고서가 생성되고 각 측정이 그래프로 표시됩니다.

측정 보고서 만들기

결과 창에서 특정 결과 또는 결과 세트를 선택하고 내보내기 버튼을 클릭합니다.

선택한 인증 pdf 만들기 옵션을 선택해 주세요. 인증 보고서 정보 대화 상자가 나타납니다.

매개변수

설명

Customer information (고객 정보)

고객 관련 정보입니다.

Customer row 1-4 (고객 행 1~4)

이 정보는 보고서의 오른쪽 상단에 표시됩니다.

Tested device id (테스트된 장치 ID)

이 정보는 공구 정보 아래에 표시되며 고객이 공구의 고유 ID를 갖고 있는 경우 여기에 입력할 수 있습니다.

Service center information (서비스 센터 정보)

서비스 센터와 관련된 정보입니다.

Service row 1~4 (서비스 열 1~4)

이 섹션은 보고서 바닥 글 중간에 표시됩니다. 이 필드에는 저장 기능이 있으므로 정보를 여러번 입력할 필요가 없습니다.

입력란에 관련 정보를 입력해 주세요.

보고서를 받으려면 생성을 클릭하세요.

인증 보고서 견본

자동 실행 보고서 견본

단계 결과

단계 결과 창은 최신 조임/풀기에서 단계 토크 및 각도 값을 보여줍니다.

이벤트

이벤트는 컨트롤러에서 발생한 오류 또는 정보 메시지입니다. 이러한 파일은 Excel 파일로 내보내서 저장할 수 있습니다.

이벤트 창은 최신 512개의 이벤트 목록을 보여줍니다.

이벤트를 더블 클릭해서 해당 이벤트에 대한 정보가 포함된 창을 엽니다.

공구 설정

토크 점검

토크 점검을 수행하여 공구를 테스트하고 검증할 시간이 되었음을 사용자에게 알리는 간격을 설정할 수 있습니다. 간격은 사이클 횟수 또는 시간을 기준으로 트리거될 수 있습니다. 토크 점검 매개변수를 사용하면 공구를 잠그고 공구 검증 결과가 성공적으로 나올 때까지 더 이상 작업을 수행할 수 없도록 만들 수도 있습니다.

검증 결과는 USB 동기화를 통해 MTF6000 IAM QA 라이센스로 검증을 수행하는 경우에만 사용할 수 있습니다.

트렌스듀서 설정

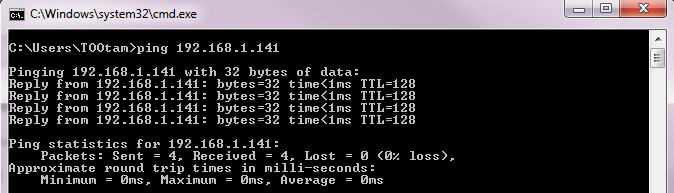

컨트롤러 설정

컨트롤러를 ToolsNet에 연결

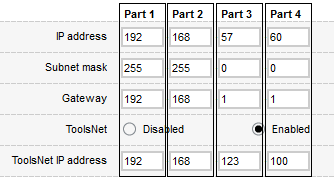

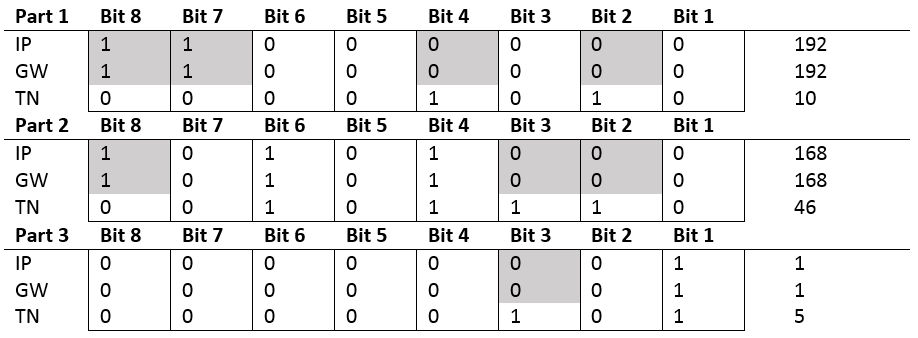

정적 모드

이더넷을 통해 컨트롤러를 출고 시 기본 네트워크에 연결합니다.

네트워크 모드를 컨트롤러 설정 > 구성 > 네트워크에서 Static(정적)으로 설정합니다.

IP-주소, 서브넷 마스크, 게이트웨이를 컨트롤러에 설정합니다.

ToolsNet을 활성화합니다.

ToolsNet 서버의 IP 주소를 설정합니다.

ToolsNet 포트를 설정하고, 6700은 모든 MT 장치에 대한 표준 포트입니다.

컨트롤러가 ToolsNet과 시간을 동기화해야 하는지 여부를 선택합니다.

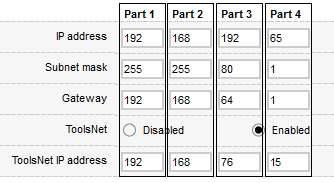

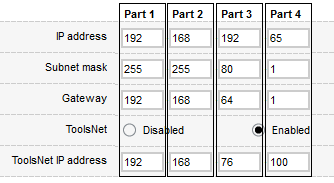

DHCP 모드

이더넷을 통해 컨트롤러를 출고 시 기본 네트워크에 연결합니다.

네트워크 모드를 컨트롤러 설정 > 구성 > 네트워크에서 DHCP으로 설정합니다.

ToolsNet을 활성화합니다.

ToolsNet 서버의 IP 주소를 설정합니다.

ToolsNet 포트를 설정하고, 6700은 모든 MT 장치에 대한 표준 포트입니다.

컨트롤러가 ToolsNet과 시간을 동기화해야 하는지 여부를 선택합니다.

일반 설정

GUI 객체 | 설명 |

펌웨어 업데이트 | 연결된 컨트롤러에서 펌웨어를 업데이트합니다. 컨트롤러의 펌웨어 버전은 1.4.1 이상이어야 업데이트할 수 있습니다. |

Set date and time (날짜 및 시간 설정) | 날짜 및 시간을 설정합니다. |

진공 표시 (Show vacuum) | 진공 압력 값을 실시간으로 표시하는 창을 엽니다. |

Campture controller screen (컨트롤러 화면 캡쳐) | 정확한 순간에 컨트롤러 화면에 표시되는 내용의 출력된 복제본이있는 창을 엽니다. 예를 들어 작업자 지침을 만드는 용도로 사용할 수 있음 |

매개변수 | 설명 |

교정일 | 최신 교정 일자입니다. |

Controller name (컨트롤러 이름) | 사용자가 정의한 컨트롤러 이름입니다. |

Controller ID (컨트롤러 ID) | 사용자가 정의한 컨트롤러의 식별 번호입니다. |

Station name (스테이션 이름) | 사용자가 정의한 스테이션 이름입니다. |

Station ID (스테이션 ID) | 사용자가 정의한 스테이션 식별 번호입니다. |

Line name (라인 이름) | 사용자가 정의한 라인 이름입니다. |

Line ID (라인 ID) | 사용자가 정의한 라인 식별 번호입니다. |

Controller language (컨트롤러 언어) |

|

Torque unit (토크 단위) | 컨트롤러에 표시되는 토크 단위입니다.

|

Temperature unit (온도 단위) | 컨트롤러에 표시되는 온도 단위입니다. |

구성

매개변수 | 설명 |

Beep on OK (OK 시 삑 소리를 냄) | 활성화하면 OK 체결 시 삑 신호음이 울립니다. |

Beep on NOK (NOK 시 삑 소리를 냄) | 활성화하면 NOK 체결 시 삑 신호음이 울립니다. |

Beep on Batch complete (배치 완료 시 삑 소리를 냄) | 활성화하면 배치가 끝날 때 삑 신호음이 울립니다. |

Beep on Batch sequence complete (배치 시퀀스 완료 시 삑 소리를 냄) | 활성화 하면 배치 시퀀스가 끝날 때 삑 신호음이 울립니다. |

Beep on Verification Complete (인증 완료시 삑 신호음 울림) | QA 매개변수 활성화로 설정되면 인증이 끝날 때 삑 신호음이 울립니다. |

Select source (소스 선택) | 이 매개변수는 Pset 및 배치 시퀀스가 선택되고 활성화되는 방법을 제어합니다.

|

Startup mode(시작 모드) | 시작 시 Pset 또는 배치 시퀀스를 선택합니다.

|

Pset number (Pset 번호) | Startup mode(시작 모드)에서 Pset을 선택한 경우 Pset 번호를 선택합니다. |

Batch sequence number(배치 시퀀스 번호) | 시작 모드에서 배치 시퀀스가 선택된 경우 배치 시퀀스 번호를 선택합니다. |

Startup view (시작 보기) | 시작할 때 열리는 컨트롤러의 보기를 정의합니다. |

Backlight activate on tightening(체결/측정시 백라이트 활성화) | 예로 설정하면 체결/측정 중에 컨트롤러 화면이 밝아집니다. |

Lock on error (오류 시 잠금) | 이 매개변수는 체결 오류 시 이벤트를 활성화합니다. 이 이벤트는 새로운 체결이 시작되기 전에 승인되어야 합니다. 예를 들어 로봇이 시스템을 실행 중인 경우 시스템을 중지하는 데 사용할 수 있습니다. 체결 실패 후에 계속 하기 위해 작업자를 잠그려면 비밀번호 규칙을 사용하도록 설정해야 합니다. |

Ack on Batch sequence error (배치 시퀀스의 승인 오류) | 배치 시퀀스 오류 이벤트의 물리적 승인을 지워야 하는지의 여부를 결정합니다. |

Save graphs (그래프 저장) | Licenced feature (라이센스 기능) 체결 결과 전부 또는 결과 없음 또는 실패한 경우에만 그래프를 저장할지 결정합니다. |

Auto start tightening (체결 자동 시작) | 주어진 간격으로 활성화된 체결을 자동으로 시작합니다. |

Standby (대기) | 대기를 활성화하면 설정된 시간 후에 컨트롤러가 대기로 설정됩니다. 컨트롤러가 대기에서 깨어나면 공구 초기화가 필요하지 않습니다. 컨트롤러는 다음 중 하나에서 입력이 되면 대기 상태에서 깨어남:

|

Auto shutdown (자동 종료) | 활성화된 경우, 자동 종료 매개변수를 구성할 수 있습니다. 컨트롤러가 비활성 상태인 경우 사용자는 배터리를 꺼야하는 타이머를 설정할 수 있습니다. |

Tool init. confirmation (공구 초기화 확인) | 공구가 초기화를 시작하기 전에 작업자/사용자가 OK(확인)를 눌러야 하는지 여부를 정의합니다. 공구 초기화는 시스템 시작 시 및 공구가 연결될 때 발생합니다. |

Tool rehit enabled (공구 리히트 활성화) | 리히트는 이미 조여진 나사를 조이는 것입니다. 이 설정은 시스템에서 리히트를 감지하면 체결 오류 메시지를 생성하게 합니다. |

Current Monitoring (전류 모니터링) | 이 매개변수는 트랜스듀서의 토크를 사용된 전류와 비교합니다. 변환된 공구가 있는 MT Focus 6000에서만 작동합니다. EDT MT/QMT 시리즈

|

경고 간격 | 최근 토크 점검에서 설정된 시간이 지나면 컨트롤러가 토크 점검을 수행할 시간이라는 경고를 트리거합니다. 이 이벤트를 지울 수 있습니다. |

경고 주기 | 공구가 최근 토크 점검 후 설정된 사이클 횟수에 도달하면 컨트롤러는 토크 점검을 수행할 시간임을 알리는 경고를 트리거합니다. 이 이벤트를 지울 수 있습니다. |

필수 간격 | 최근 토크 점검에서 설정된 시간이 지나면 컨트롤러가 토크 점검을 수행할 시간이라는 오류를 트리거합니다. 공구는 이제 OK 토크 점검이 수행될 때까지 잠깁니다. |

필요한 주기 | 공구가 최근 토크 점검 후 설정된 사이클 횟수에 도달하면 컨트롤러는 토크 점검을 수행할 시간임을 알리는 오류를 트리거합니다. 공구는 이제 OK 토크 점검이 수행될 때까지 잠깁니다. |

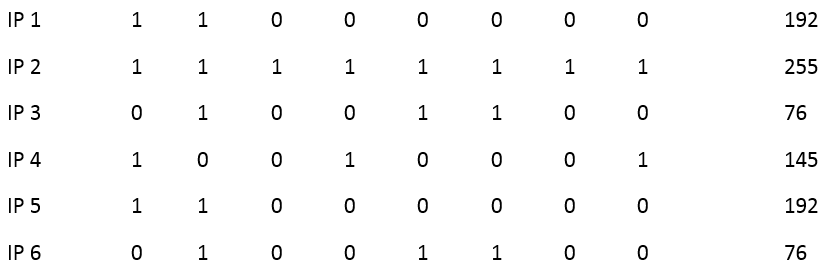

Network mode (네트워크 모드) | 라이센스 기능

|

IP address (IP 주소) | 컨트롤러의 고정 IP 주소를 입력합니다. 네트워크 모드가 고정으로 설정된 경우에만 사용 가능) |

Subnet mask (서브넷 마스크) | 컨트롤러의 고정 서브넷 마스크 주소를 입력합니다. 네트워크 모드가 고정으로 설정된 경우에만 사용 가능) |

게이트웨이 | 컨트롤러의 고정 게이트웨이 주소를 입력합니다. 네트워크 모드가 고정으로 설정된 경우에만 사용 가능) |

DNS 1 | DNS의 고정 IP 주소를 입력합니다. |

ToolsNet | 라이센스 기능 ToolsNet 버전 8.4 이상과의 연결을 활성화/비활성화합니다. |

ToolsNet IP address (ToolsNet IP 주소) | 라이센스 기능 ToolsNet 서버의 IP 주소. |

ToolsNet port(ToolsNet 포트) | 라이센스 기능 ToolsNet 서버의 포트, 6700은 모든 MT 장치에 대한 표준 포트입니다. |

ToolsNet sync. time (ToolsNet 동기화 시간) | 라이센스 기능 컨트롤러가 ToolsNet과 시간을 동기화해야 하는지 여부를 선택합니다. |

오픈 프로토콜 |

|

OP Torque unit (OP 토크 단위) | 컨트롤러가 OP를 통해 모든 토크 매개변수를 보낼 때 필요한 토크 단위를 선택합니다. 오픈 프로토콜이 활성화로 설정된 경우에만 사용 가능

|

OP Temperature unit (OP 온도 단위) | 컨트롤러가 OP를 통해 모든 온도 매개변수를 보낼 때 필요한 온도 단위를 선택합니다. 오픈 프로토콜이 활성화로 설정된 경우에만 사용 가능

|

Battery adapter enabled (배터리 어댑터 사용) | Yes(예): 다른 모든 RS232 매개변수를 비활성화하고 배터리의 호환성을 활성화합니다. No(아니오): 배터리와의 호환성을 비활성화하고 다른 프로토콜(예: 오픈 프로토콜 및 스캐너)을 활성화합니다. |

RS232 모드 | 배터리 어댑터 활성화가 아니오로 설정된 경우에만 사용할 수 있습니다.

|

Baudrate (보 속도) | RS-232의 데이터 전송 속도 |

Clear DB on USB export (USB 내보내기 시 DB 지우기) |

|

작업자 ID 타임아웃 활성화 |

|

작업자 ID 타임아웃 | 컨트롤러가 일정 시간 동안 유휴 상태가 되면 작업자 ID가 삭제됩니다. |

측정 트리거 | 라이센스 기능

|

Ack on Verification complete (인증 완료시 승인) | 라이센스 기능 활성화된 경우, 사용자는 계속 진행하기 전에 인증 결과 팝업을 반드시 승인해야합니다. 비활성화된 경우, 새로운 측정이 시작되면 컨트롤러가 자동으로 팝업을 닫습니다. |

Zero offset on OK (OK시 제로 오프셋) | 라이센스 기능 예인 경우 사용자는 컨트롤러의 OK 버튼을 눌러 트랜스 듀서의 제로 오프셋을 설정할 수 있습니다. |

QA Custom field count (QA 사용자 정의 필드 수) | 라이센스 기능 IAM QA 컨트롤러의 사용자 정의 보기가 어떤 모습인지 설명합니다 보기에 표시할 필드 수입니다. |

QA 데이터 필드 1-4 | 라이센스 기능 선택한 필드에 표시할 정보를 설명합니다. 가능한 값:

|

시스템 정보

매개변수 | 설명 |

소프트웨어 버전 |

|

Software date (소프트웨어 날짜) | 소프트웨어의 빌드 날짜입니다. |

MAC address (IP 주소) | IAM의 MAC 주소입니다. |

Serial number (일련 번호) | 컨트롤러 일련 번호입니다. |

Licence ID (라이선스 ID) | 라이선스 코드입니다. |

License level (라이선스 수준) | 라이선스 수준입니다. |

Date and time (날짜 및 시간) | 시간과 날짜를 설정합니다. |

시스템 진단

매개변수 | 설명 |

Current sensor zero (전류 센서 영) |

|

Torque sensor zero (토크 센서 영) |

|

Vacuum pressure (진공 압력) |

네트워크

매개변수 | 설명 |

Link status (링크 상태) | 현재 연결 상태입니다. |

DHCP | 구성된 DHCP 주소입니다. |

IP address (IP 주소) | 컨트롤러 IP 주소입니다. |

Subnet mask (서브넷 마스크) | 서브넷 마스크입니다. |

게이트웨이 | 게이트웨이의 IP입니다. |

디지털 I/O 및 암호 설정

Digital I/O(디지털 I/O)

컨트롤러에 대한 입력 신호입니다.

매개변수 | 설명 |

I/O select mode (I/O 선택 모드) | I/O 선택 핀이 Pset, 배치 시퀀스 또는 비트 선택기 구성을 활성화해야 하는지 여부를 정의합니다. |

디지털 입력

컨트롤러에 대한 입력 신호입니다.

매개변수 | 설명 |

비활성화됨 | 신호가 비활성화됩니다. |

Start tightening (조임 시작) | 체결 시작, 양의 플랭크에서 시작(트랜지션 0->1)합니다. |

Start tightening(hold) (조임 시작)(유지) | 체결 시작, 양의 플랭크에서 시작(트랜지션 0->1)합니다. 조임을 시행하는 동안 신호가 약해지는 경우 취소됩니다. |

Start loosening (풀기 시작) | 풀기 시작, 양의 플랭크에서 시작(트랜지션 0->1)합니다. |

Start loosening(hold) (풀기 시작)(유지) | 풀기 시작, 양의 플랭크에서 시작(트랜지션 0->1)합니다. 풀기 동안 신호가 약해지는 경우 취소됩니다. |

Stop operation (작동 중단) | 진행 중인 조임/풀기를 중단합니다. |

재설정 | 이 신호는 모든 진행 중인 조임을 정지시킵니다. 활성화된 조임이 없는 경우, 이전 조임 데이터에서 화면을 지웁니다. |

Disable tool (공구 비활성화) | 비활성화된 모드에서 공구를 설정하면, 새로운 조임 또는 풀기를 시작할 수 없습니다. |

Initialize tool(공구 초기화) | 공구가 초기 자체 교정을 실행하도록 합니다. 다른 것들 중에 내부 마찰을 측정합니다. |

Clear event (이벤트 삭제) | 비잠금 컨트롤러 이벤트를 삭제합니다. 이는 컨트롤러의 OK(확인) 버튼을 눌러서 오류/이벤트를 확인하는 것과 동일합니다. |

Clear all events (모든 이벤트 삭제) | 모든 활성(비잠금) 컨트롤러 이벤트를 삭제합니다. |

Select bit 0-9(비트 0-7 선택) | 선택 소스가 디지털 I/O로 설정된 경우 Pset 또는 배치 시퀀스 또는 비트 선택기 구성을 선택하는 용도로 사용됩니다. |

Reset Batch sequence (배치 시퀀스 재설정) | 배치 시퀀스를 재시작합니다. |

Increment Batch (배치 증가) | 배치에서 한 개의 조임을 건너뜁니다. |

Decrement Batch (배치 감소) | 배치에서 한 개의 조임을 다시 합니다. |

Reset Batch (배치 재설정) | 배치를 재시작합니다. |

Batch sequence DI1-12 (배치 시퀀스 DO1-8) | 배치 시퀀스 입력 신호. 이러한 신호는 배치 시퀀스 입력 이벤트를 제어합니다. |

Standby (대기) | 에너지 소비를 줄이기 위해 컨트롤러를 대기 모드로 지정함 |

재부팅 | 컨트롤러 소프트웨어를 재부팅합니다. |

Increment Batch sequence (배치 시퀀스 증가) | 배치 시퀀스에서 한 단계를 건너뜁니다. |

Enable vacuum (진공 활성화) | Enable vacuum pump (진공 펌프 활성화) |

Enable clean (청소 활성화) | 튜브 청소용 역전 공기 흐름 장치는 |

Wake up (웨이크 업) | 대기 모드에서 컨트롤러를 켭니다. |

Tool guiding light (공구 가이드 조명) | 가이드 조명 LED를 켬 |

Tool status red (공구 상태 빨간색) | LED 조명을 빨간색으로 켬 |

Tool status green (공구 상태 녹색) | LED 조명을 녹색으로 켬 |

Tool status blue (공구 상태 파란색) | LED 조명을 파란색으로 켬 |

Tool status white (공구 상태 흰색) | LED 조명을 흰색으로 켬 |

External monitored 1-8 (외부 모니터링 1-8) | 특정한 기능에 연결하지 않으면서 입력을 조작하기 위해 사용합니다. (오픈 프로토콜과 같은 외부 프로토콜에서 사용할 수 있습니다.) |

Start measurement (측정 시작) | (라이선스 기능) |

(Stop measurement) 측정 중지 | (라이선스 기능) |

Start measurement hold (측정 시작)(유지) | (라이선스 기능) |

Set transducer zero (트랜스듀서를 0으로 설정) | (라이선스 기능) |

Reset verification (인증 리셋) | 인증을 리셋합니다. |

Digital out (디지털 출력)

컨트롤러에서의 출력 신호입니다.

매개변수 | 설명 |

비활성화됨 | 신호가 비활성화됩니다. |

Ready (준비 완료) | 컨트롤러가 조임을 시작할 준비가 되었습니다. |

Busy (작동 중) | 조임 또는 풀기 프로세스에 의해 공구가 작동하는 동안 출력이 활성화됩니다. |

오류 | 오류가 활성화되었습니다. |

Tightening OK (조임 불량) | 조임 프로그램이 완료되었습니다. 시퀀스가 진행되는 동안 이 신호는 비활성화됩니다. |

Tightening NOK (조임 불량) | 조임 프로그램이 완료되지 못했습니다. 시퀀스가 진행되는 동안 이 신호는 비활성화됩니다. |

Batch complete (배치 완료) | 배치 단계가 완료되었습니다. |

Active event (활성 이벤트) | 이벤트가 활성화되었습니다. |

Blocking event (이벤트 차단) | 해결될 때까지 이벤트 작동을 차단합니다. |

Clearable event (삭제 가능한 이벤트) | 이벤트가 승인 가능한지 여부를 설정합니다. |

Initializing tool (공구 초기화) | 초기화 공구 자체 교정이 진행 중인지를 나타냅니다. |

Tool disabled (공구 비활성화) | 공구가 비활성화된 경우를 나타냅니다. |

Vacuum pump (진공 펌프) | 진공 펌프가 활성화된 경우를 나타냅니다. |

Start signal (시작 신호) | 공구의 시작 레버를 누르고 있는 동안 출력이 활성화됩니다. |

Loosening signal (풀기 신호) | 공구의 역방향 레버를 누르고 있는 동안 출력이 활성화됩니다. |

Push to start signal (푸시 시동 신호) | 공구 비트 스위치를 누르고 있는 동안 출력이 활성화됩니다. |

Batch sequence DO1-8 (배치 시퀀스 DO1-8) | 배치 시퀀스 출력 신호입니다. 이러한 신호는 배치 시퀀스 출력 이벤트에 의해 제어됩니다. |

Batch sequence complete (배치 시퀀스 완료) | 배치 시퀀스가 성공적으로 종료되었습니다. |

배치 시퀀스 오류 | 배치 시퀀스 오류가 트리거되면 나타납니다. |

Batch error (배치 오류) | 배치가 실패하고 중단되었음 |

Standby active (대기 활성화) | 컨트롤러가 대기 모드임 |

Screw not aligned (나사 미정렬) | 나사 정렬되지 않았으며 허용치가 초과되었습니다. 나사를 픽업하였지만 비트와 정렬되지 않았습니다. |

Screw not aligned (나사 미정렬) | 나사 정렬되었으며 허용치가 초과되었습니다. 나사는 비트와 정렬되었습니다. |

External monitored 1-10 (외부 모니터링 1-8) | 특정한 기능에 연결하지 않으면서 출력을 조작하기 위해 사용합니다. (오픈 프로토콜과 같은 외부 프로토콜에서 사용할 수 있습니다.) |

Vaccume clean (진공 청소) | 진공 청소 기능이 활성화되었습니다. |

진공 펌프 연결됨 | 진공 펌프 MT (8432 0854 00) 연결 여부를 확인해야 합니다. 이 신호를 작동하려면 MTF6000이 개정 버전 C 또는 이후 버전을 갖추고 있어야합니다. |

측정 OK | (라이선스 기능) |

측정 NOK | (라이선스 기능) |

Verificateion complete (인증 완료) | 인증이 완료되면 신호가 높아집니다. |

Verification active (인증 활성화) | 인증이 활성화되면 신호가 높아집니다. |

서비스 필요 | 공구 또는 트랜스듀서를 서비스할 준비가 되었습니다. |

배터리 연결됨 | 배터리가 컨트롤러에 연결되었습니다. |

배터리 부족 | 배터리 잔량이 20% 미만입니다. |

Verification OK (인증 NOK) | 인증에 성공했습니다. |

Verification NOK (인증 NOK) | 인증에 실패했습니다. |

Unlock bit 0-3 (비트 0-3 잠금 해제) | 배치 시퀀스 이벤트 단계 비트 선택기에서 선택할 비트를 표시합니다. (계산된 바이너리) |

토크 검사 필요 | 토크 검사가 필요한 때를 알립니다. |

시계 방향 회전 | 공구가 시계 방향으로 회전(조임)할 때 신호가 하이(high)가 됩니다. |

반시계 방향 회전 | 공구가 반시계 방향 방향으로 회전(풀림)할 때 신호가 하이(high)가 됩니다. |

Output signal mode (출력 신호 모드)

추적 - 변경 사항에 대해 반응합니다.

다음 조임까지 - 다음 조임이 시작될 때까지 활성화됩니다.

지속 시간 - 설정된 시간 동안 활성화됩니다.

암호

이 기능은 라이선스 기능입니다. IAM QA에서는 사용할 수 없습니다.

유연한 암호 시스템은 작업자가 접근할 수 있는 것에 맞게 완전히 조정할 수 있도록 합니다. 기사 및 라인 관리자는 암호를 통해 시스템에 접근하거나 스캐너(예를 들어, 바코드 또는 RFID)를 통해 로그인하는 옵션이 있습니다.

구성된 암호가 없는 경우, No password(암호 없음) 구성은 모든 기능에 완전히 액세스할 수 있습니다.

암호 구성이 IAM MT에서 제거되는 경우 컨트롤러는 모든 레벨에서 완전히 제한되는 새 암호 파일을 생성합니다.

컨트롤러에 로그인하고 로그아웃하는 데는 다음과 같은 방법이 있습니다.

맹꽁이자물쇠 기호가 표시되면 PIN 코드를 입력해 로그인합니다.

바코드 또는 rfid 태그를 스캔합니다. 로그인하려면 태그를 한 번 스캔하고, 로그아웃하려면 한 번 더 스캔합니다.

OK(확인) 버튼을 누름.

PIN 코드

기능이 제한되면 맹꽁이자물쇠 기호가 표시됩니다. 기능 잠금을 해제하려면 PIN을 입력합니다.

스캐너 로그인

바코드 또는 rfid-tag로 로그인하려면 식별자 규칙을 설정해야 합니다. 이 식별자 규칙에는 로그인 시 설정할 수 있는 조치가 있고 액세스 레벨이 입력됩니다.

코드를 한 번 스캔하면 로그인되고, 다시 스캔하면 암호 레벨에서 로그아웃됩니다.

비밀번호 설정

일반 설정

매개변수 | 설명 |

Automatic logout time(자동 로그아웃 시간) | 사용자가 컨트롤러에서 자동으로 로그아웃되기 전까지의 시간. |

컨트롤러

Controller(컨트롤러) 표를 통해 액세스 권한을 설정할 수 있습니다.

네 자리 PIN 코드는 사용자 번호 아래에 있는 상자에서 설정됩니다. 비밀번호 위의 Pin enabled(Pin 활성화됨) 상자의 표시를 해제하여 비밀번호를 끌 수 있습니다.

매개변수 | 설명 |

Menu access(메뉴 접근) | 컨트롤러에서 시스템 메뉴에 접근합니다. |

Change view(보기 변경) | 하나의 결과 보기에서 다른 결과 보기로 변경. |

Pset 선택 | 컨트롤러에서 Pset 선택. |

배치 시퀀스 선택 | 컨트롤러에서 배치 시퀀스 선택. |

Reset tightening error(조임 오류 재설정) | 조임 오류 확인. |

Reset Batch sequence error(배치 시퀀스 오류 재설정) | 배치 시퀀스 오류 확인. |

Abort Batch sequence(배치 시퀀스 취소) | 배치 시퀀스를 재설정합니다. |

Increment/decrement Batch sequence(배치 시퀀스 증가/감소) | 배치 시퀀스 단계 카운트를 증가시키거나 감소시킵니다. |

Increment/decrement batch(배치 증가/감소) | 배치 카운트를 증가시키거나 감소시킵니다. |

단축 프로그래밍 | 빠른 프로그래밍 접근. |

Select source (소스 선택) | 선택 소스를 변경함 |

공구 제어 | 공구 시동/중지 |

Import settings(설정 가져오기) | USB 플래시 드라이브를 통해 컨트롤러 설정(컨트롤러 매개변수, Pset, 배치 시퀀스, 식별자 및 I/O 설정)을 가져옵니다. |

소프트웨어 가져오기 | 소프트웨어를 업데이트합니다. |

Export settings(설정 내보내기) | USB 플래시 드라이브를 통해 컨트롤러 설정(컨트롤러 매개변수, Pset, 배치 시퀀스, 식별자 및 I/O 설정)을 내보냅니다. |

Export results (결과 내보내기) | CSV-파일과 같은 결과를 USB 플래시 드라이브로 내보냅니다. |

Export graphs(그래프 내보내기) | 그래프를 USB 플래시 드라이브로 내보냅니다. |

Export all (모두 내보내기) | 모든 파일을 USB 플래시 드라이브로 내보냅니다. |

Export software (소프트웨어 내보내기) | 소프트웨어를 USB 플래시 드라이브로 내보냅니다. |

Export Event (이벤트 내보내기) | 이벤트를 USB 플래시 드라이브로 내보냅니다. |

Controller information (컨트롤러 정보) | 컨트롤러 정보 메뉴에 액세스합니다. |

Tool information (공구 정보) | 공구 정보 메뉴에 액세스합니다. |

Battery info (배터리 정보) | 배터리 정보 메뉴에 액세스합니다. |

Connection info (연결 정보) | 연결 메뉴에 액세스합니다. |

IP configuration (IP 구성) | IP 구성 메뉴에 액세스합니다. |

ToolsNet configuration (ToolsNet 구성) | ToolsNet 구성 메뉴에 액세스합니다. |

Digital I/O (디지털 I/O) | 디지털 I/O 정보 메뉴에 액세스합니다. |

필드버스

이 기능은 Fieldbus Carrier MT와 함께 PLC 같은 외부 소스로부터 컨트롤러를 제어할 수 있는 가능성을 제공합니다.

Fieldbus Carrier MT는 내부의 AnyBus 모듈이 지원되는 경우에만 작동합니다. Atlas Copco 고유 공급자 ID로 코딩된 모듈만 지원됩니다. 이러한 모듈은 Atlas Copco에서만 구입할 수 있습니다. 모듈을 Atlas Copco에서 구입하신 경우, 올바른 공급자 ID를 갖고 있습니다. 현재 다음 모듈만 지원됩니다:

MTF6000 펌웨어 1.12 이후 Anybus M40 PROFINET 모듈 8432085320 (펌웨어 v1.40.01)

MTF6000 펌웨어 1.16 이후 Anybus M40 EtherCAT 모듈 8432085310 (펌웨어 v2.15.1)

MTF6000 펌웨어 1.16 이후 Anybus M40 EtherNet/IP 모듈 8432085330 (펌웨어 v1.43.2)

Fieldbus Carrier MT는 필드 버스 케이블을 통해 MTF6000 컨트롤러에 연결되며 필드 버스 모듈의 이더넷 케이블을 통해 PLC에 연결됩니다.

Anybus PROFINET 모듈의 NS LED에 대한 공통 Fieldbus Carrier MT 코드:

꺼짐 = 오프라인

녹색 = 온라인

빨강, 1개 깜빡임 = 스테이션 이름 오류

빨강, 2개 깜빡임 = IP 주소 오류

빨강, 3개 깜빡임 = 구성 오류

Anybus EtherCAT 모듈의 ERR LED에 대한 일반적인 필드버스 캐리어 MT 코드 :

꺼짐 = 오류 없음

빨강, 깜빡임 = 유효하지 않은 구성

빨강, 1개 깜박임 = 요청하지 않은 상태 변경

빨강, 2개 깜박임 = 동기화 관리자 워치 도그 시간 초과

Anybus module EtherNet/IP 모듈의 MS LED에 대한 일반적인 필드버스 캐리어 MT 코드:

꺼짐 = 전원 없음

녹색 = 실행 중인 스캐너에 의한 컨트롤러 및 CIP 동기화가 활성화된 경우, 시간이 Grandmaster 시계에 동기화됨

녹색 = 깜박임 아이들 상태의 스캐너에 의한 컨트롤러 및 CIP 동기화가 활성화된 경우, 시간이 Grandmaster 시계에 동기화됨

빨강 = 중대한 결함 (EXCEPTION - state, FATAL error 등)

빨강, 깜박임 = 복구 가능한 오류 모듈이 구성되었지만, 저장된 매개변수가 현재 사용되는 매개변수와 다릅니다.

설정

매개변수 | 설명 |

|---|---|

Fieldbus type (필드버스 유형) | 로딩할 필드 버스 설정의 유형입니다. 유형은 Fieldbus Carrier MT 내부의 모듈과 일치해야 합니다. 버전 1.12.0 이후의 PROFINET 및 버전 1.16.0 이후의 EtherCAT 및 EtherNet/IP를 지원합니다. |

Map size (맵의 크기) | 컨트롤러 간에 전송할 바이트 수입니다. 값은 맵 설정(컨트롤러로/컨트롤러로부터)에서 선택한 방향에 따라 다릅니다. |

Tool stop at offline (오프라인 시 공구 정지) | “예”인 경우 필드버스 연결이 오프라인 일 때 공구가 비활성화됩니다. |

실제 값 설정

매개변수 | 설명 |

|---|---|

상태 | Fieldbus carrier MT의 상태를 나타냅니다.

Fieldbus Carrier MT 및 PLC 간의 통신은 활성 상태에서만 사용할 수 있습니다. |

DHCP enabled (DHCP 활성화됨) | DHCP 구성이 저장되어 있는지 나타냅니다. (PROFINET, EtherNet/IP) |

IP Address (IP 주소) | IP 주소를 나타냅니다. (PROFINET, EtherNet/IP) |

Subnet mask (서브넷 마스크) | 서브넷 마스크를 나타냅니다. (PROFINET, EtherNet/IP) |

Default gateway (기본 게이트웨이) | IP 주소를 나타냅니다. (PROFINET, EtherNet/IP) |

Station name (스테이션 이름) | 스테이션 이름을 나타냅니다. (PROFINET) |

Device ID (장치 ID) | 장치의 식별자 번호를 나타냅니다. (EtherCAT) |

Update interval (갱신 간격) | 필드버스 프로세스 데이터가 내부적으로 업데이트되는 빈도를 나타냅니다. |

맵 설정

컨트롤러로 또는 컨트롤러에서 탭을 선택합니다.

추가를 선택합니다.

신호 구성 생성 대화창이 나타납니다.

목록에서 항목 이름을 클릭하면 해당 항목이 선택됩니다.

최하위 비트가 위치한 곳에 바이트 수를 입력하여 항목 시작 위치를 설정합니다.

최하위 비트가 위치한 곳에 비트를 입력하여 항목 시작 위치를 설정합니다.

비트 수로 표현된 항목의 길이를 설정합니다.

추가를 선택합니다.

추가되는 모든 항목에 위의 단계를 반복합니다.

매개변수 구성 열기

매개변수를 두 번 클릭하여 구성을 엽니다. 항목의 확인란 을 선택한 다음 열기를 선택합니다.

을 선택한 다음 열기를 선택합니다.

매개변수 구성 삭제

항목의 확인란

을 선택합니다.

을 선택합니다.여러 항목을 선택하려면 키보드에서 Ctrl키를 누른채로 선택하십시오.

DELETE를 선택하거나 컴퓨터 키보드의 Delete를 누르십시오.

매개변수 이동

필드버스 맵에서 드래그 앤 드롭을 사용하여 매개 변수를 이동할 수 있습니다. 매개 변수를 놓을 위치는 매개 변수의 시작 위치를 나타냅니다.

매개변수가 1(또는 그 이상)바이트의 경우, 매개변수가 어느 비트 위치에 드롭되는지에 관계없이, 시작 위치가 0비트로 조정됩니다.

매개 변수들이 겹쳐지는 경우, 해당 매개 변수들은 두 표에서 모두 빨간색으로 표시됩니다.

매개 변수 목록에서 오류가 발생하는 경우, 저장하기 전에 오류를 해결해야합니다. 오류가 이미 있으면, 더 많은 오류 메시지를 생성할 수 없습니다. 그러한 충돌은 반드시 먼저 해결해야 합니다.

날짜 형식

맵 설정에 사용되는 매개변수에 대한 일반 데이터 형식 설명입니다.

데이터 유형 (ToolsTalk MT) | 데이터 길이 (비트:bits) | 데이터 표현식 | 바이트 순서 |

|---|---|---|---|

부울 (Boolean) | 1 | EtherCAT: 1 비트 PROFINET: UNSIGNED8 내의 1비트 (일반 데이터 모듈) EtherNet/IP: 바이트 내의 1 비트 | - |

부울 (Boolean) | 8 | 8개의 부울 배열 EtherCAT: BITARR8 PROFINET: UNSIGNED8 EtherNet/IP: 바이트 | - |

무부호 | 8 | 무부호 정수, 8비트 (UNSIGNED8, USINT) | - |

무부호 | 16 | 무부호 정수, 16비트(UNSIGNED16, UINT) | EtherCAT/EtherNet/IP: 리틀 앤디안 (LSB 우선) PROFINET: 빅 앤디안 (MSB 우선) |

무부호 | 32 | 무부호 정수, 32비트(UNSIGNED32, UDINT) | EtherCAT/EtherNet/IP: 리틀 앤디안 (LSB 우선) PROFINET: 빅 앤디안 (MSB 우선) |

정수 | 8 | 부호화된 정수, 8비트(INTEGER8, SINT) | - |

정수 | 16 | 부호화된 정수, 16비트(INTEGER16, INT) | EtherCAT/EtherNet/IP: 리틀 앤디안 (LSB 우선) PROFINET: 빅 앤디안 (MSB 우선) |

정수 | 32 | 부호화된 정수, 32비트(INTEGER32, DINT) | EtherCAT/EtherNet/IP: 리틀 앤디안 (LSB 우선) PROFINET: 빅 앤디안 (MSB 우선) |

부동 (Float) | 32 | 부동 소수점 숫자, 32 비트 (FlOAT32, REAL) IEEE 754 단일 정밀도 이진 부동 소수점 형식; 1 부호 비트, 8 지수 비트, 23 소수 비트, s eeeeeeee fffffff ffffffff fffffffff | EtherCAT/EtherNet/IP: 리틀 앤디안 (LSB 우선) PROFINET: 빅 앤디안 (MSB 우선) |

문자열 | 1..n | 미리 정의된 크기(바이트 수)의 배열 내의 UTF-8 인코딩 문자열 EtherCAT: UNSIGNED8 배열 PROFINET: UNSIGNED8 배열 EtherNet/IP: 바이트 배열 | - |

사용 가능한 매개변수에 대한 자세한 설명은 참조의 필드버스 매개변수 사양을 참조해 주세요.

PLC 구성 (PROFINET)

PLC의 모듈 구성은 MTF6000 매개변수 구성과 일치해야 합니다. 모듈 구성을 PLC에서 수동으로 시행하는 경우 다음을 고려해 주세요.

모든 To controller(컨트롤러로) 매개변수는(PLC에서 출력) 모든 From controller(컨트롤러에서) 매개변수(PLC에서 입력) 전에 구성되어야 합니다.

단일 비트 매개 변수(길이 = 1)로 구성된 모든 바이트는 PLC의 Generic data 모듈로 구성되어야 합니다. 단일 비트 모듈은 PROFINET 프로토콜에서 지원하지 않지만 사용자는 Generic data 모듈의 내용을 추적해야 합니다. 단일 비트 매개 변수(모든 단일 비트 매개 변수는 그룹 매개 변수에도 존재함)대신 비트 매개 변수 그룹(예 : IF 1 - IF 8)으로 구성된 모듈을 사용하는 것이 바람직합니다.

MTF6000 구성에서 비어있는 모든 바이트는 PLC 구성에서 빈 데이터 모듈을 가져야 합니다. 빈 데이터 모듈은 1/2/4/8/16/32/64/128 바이트로 구성되며, 빈 공간을 가능한 한 많은 바이트로 채운 다음 빈 공간이 빈 데이터 모듈로 채워질 때까지 크기를 줄입니다. 성능을 저하시킬 수 있으므로, 필요하지 않은 경우 구성 내에 빈 공간을 만드는 것을 피해야 합니다.

네트워크 설정

네트워크 설정은 사용 중인 필드버스 유형에 따라 다르게 구성할 수 있습니다. 구성이 가능한 경우 오른쪽 상단 모서리에 버튼이 표시됩니다.

EtherCAT

매개변수 | 설명 |

|---|---|

Device ID (장치 ID) | EtherCAT 모듈의 식별자 번호입니다. |

PROFINET

PROFINET에서는 네트워크 설정 구성을 사용할 수 없습니다. 이러한 설정은 외부 구성 공구에서만 구성 할 수 있습니다.

EtherNet/IP

매개변수 | 설명 |

|---|---|

Network mode (네트워크 모드) | 고정 IP 또는 DHCP 구성 |