Verwenden der Hydraulikpumpe

Einstellen des Betriebsdrucks der Pumpe

Der Pumpendruck wird wie folgt eingestellt:

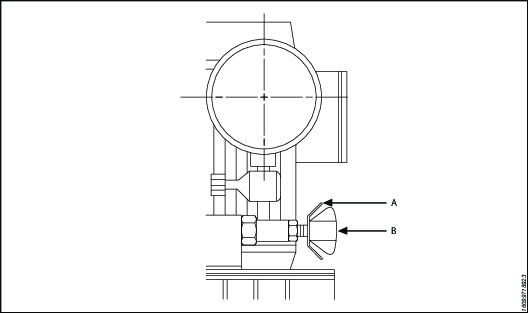

Lösen Sie den gerändelten Sicherungsring unter dem T-Griff am externen Druckregler der Pumpe. Drehen Sie dann den T-Griff gegen den Uhrzeigersinn, bis er sich frei und leicht drehen lässt.

Schalten Sie die Pumpe ein. Drücken Sie an der Fernsteuerung der Pumpe die „Vorwärts“-Taste (oder die Taste an der Luftpumpe) und halten Sie diese gedrückt.

Drehen Sie mit der Pumpe im „Vorwärts“-Modus langsam den T-Griff im Uhrzeigersinn. Der Druck am Manometer steigt an.

Stellen Sie den Regler immer so ein, dass dabei Druck aufgebaut wird und niemals umgekehrt. Stellen Sie niemals den Regler mit dem Werkzeug am Werkstück ein.

Wenn das Manometer 4.000 psi erreicht, drehen Sie den T-Griff nicht weiter und lassen Sie das Manometer einpendeln.

Wenn der Druck weiter ansteigt (über 4.000 psi), dann lassen Sie die „Vorwärts“-Taste los und senken Sie den Druck ab, indem Sie den T-Griff leicht gegen den Uhrzeigersinn drehen. Drücken Sie dann erneut die „Vorwärts“-Taste an der Fernsteuerung und bringen Sie den Druck langsam wieder auf 4.000 psi.

Wenn der Druck richtig eingestellt ist, dann schalten Sie die Pumpe aus und ziehen Sie den gerändelten Sicherungsring unter dem T-Griff an. Dadurch wird der Pumpendruck eingestellt, der das Ausgangsdrehmoment des Werkzeugs bestimmt.

Referenz

Beschreibung

A

Verschlussring

B

T-Griff

Wenn der Solldruck eingestellt und arretiert ist, lassen Sie die Pumpe nochmals laufen, um sicherzustellen, dass sich die Druckeinstellung beim Anziehen des gerändelten Sicherungsrings nicht verändert hat.

Verwenden des Drehmomentschlüssels

Wenn Sie den Solldruck eingestellt haben, lassen Sie das Werkzeug drei oder vier Mal auf vollem Druck laufen. Dadurch wird sichergestellt, dass das System ordnungsgemäß funktioniert und gegebenenfalls eingeschlossene Luft entfernt wird.

Vergewissern Sie sich, dass verwendete Steckschlüsseleinsätze auf das volle Ausgangsdrehmoment des jeweiligen Werkzeugs ausgelegt sind. Stellen Sie sicher, dass die Größe des Steckschlüsseleinsatzes der Schlüsselweite der Mutter entspricht und dass der am Vierkantantrieb aufgesteckte Steckschlüsseleinsatz mit einem Sicherungsstift und Ring fixiert ist.

Setzen Sie das Werkzeug und den Steckschlüsseleinsatz an der Mutter an und stellen Sie dabei sicher, dass der Steckschlüsseleinsatz die Mutter völlig umschließt. Vergewissern Sie sich, dass die Antriebsaufnahme eingerastet ist.

Stellen Sie sicher, dass der Reaktionsarm fest an einem feststehenden Objekt anliegt (z. B. eine angrenzende Mutter, ein Flansch, Gerätegehäuse usw.). Sorgen Sie bei der Positionierung des Schlüssels dafür, dass die Schlauchanschlüsse frei von Hindernissen sind und sich alle Körperteile sicher außerhalb des Gefahrenbereichs befinden. Lassen Sie dann einen momentanen Druck auf das System wirken, um eine ordnungsgemäße Werkzeugplatzierung zu gewährleisten. Wenn etwas nicht richtig wirkt oder nicht richtig reagiert, stoppen Sie das System und stellen Sie den Reaktionsarm neu ein.

Lesen Sie die mit dem Drehmomentschlüssel gelieferten Sicherheitsanweisungen für weitere Hinweise zur Werkzeugverwendung.

Durch Drücken der „Vorwärts“-Taste an der Fernsteuerung wird die Rückseite des Werkzeugs nach hinten geschoben, bis dessen Reaktionsarm seinen Reaktionspunkt berührt.

Halten Sie die Taste gedrückt, während sich der Steckschlüsseleinsatz dreht, bis ein Klicken zu hören ist. Dies bedeutet, dass der Hydraulikzylinder im Werkzeug vollständig ausgefahren ist und die Stecknuss sich nicht weiter vorwärts drehen kann.

Wenn die Taste an der Fernsteuerung weiter gedrückt gehalten wird, führt dies zu einem schnellen Druckaufbau bis zu dem Punkt, an dem das Manometer den Wert anzeigt, der vor der Anwendung des Drehmomentschlüssels voreingestellt wurde.

Die Anzeige des vollen voreingestellten Drucks nach dem Ausfahren des Zylinders BEDEUTET NICHT, dass dieser Druck (Drehmoment) an der Schraube anliegt. Es bedeutet nur, dass der Zylinder vollständig ausgefahren ist und die Stecknuss oder das Ratschengelenk sich nicht weiter drehen kann, bis sich das Werkzeug automatisch zurücksetzt.

Wenn die Taste an der Fernsteuerung losgelassen wird, wird der Zylinder eingefahren. Das Werkzeug setzt sich automatisch zurück und der Bediener hört ein Klicken. Dies bedeutet, dass er die Taste an der Fernsteuerung erneut drücken kann und sich die Stecknuss drehen wird. Jedes Aus- und Einfahren des Zylinders wird als Zyklus bezeichnet. Es werden aufeinanderfolgende Zyklen ausgeführt, bis das Werkzeug beim voreingestellten Drehmoment-/psi-Wert mit einer Genauigkeit von +/-3 % „stehen bleibt“. Die Wiederholgenauigkeit liegt bei +/- 1 %.

Führen Sie immer einen abschließenden Zyklus aus, um sicherzustellen, dass der „Stillstandspunkt“ erreicht wurde.

Sollte sich das Werkzeug nach dem abschließenden Zyklus verkanten, drücken Sie die Taste an der Fernsteuerung erneut (um Druck aufzubauen); halten Sie diesen Druck und ziehen Sie an dem externen Ausrückhebel (RT) oder an der Reaktionsklinke (RTX). Indem die Taste losgelassen und gleichzeitig der Ausrückhebel/die Reaktionsklinke weiterhin nach hinten gezogen wird, kann das Werkzeug auf einfache Weise entfernt werden.

Löseverfahren

Stellen Sie die Pumpe zuerst auf 9.000 psi ein (und nicht direkt auf 10.000 psi). Bringen Sie den Antrieb und den Reaktionsarm in den Lösemodus (Links = Lösen). Dabei muss der Reaktionsarm gerade an einem festen Reaktionspunkt anliegen. Drücken und halten Sie die Taste an der Fernsteuerung. Der Druck nimmt ab, wenn sich die Stecknuss zu drehen beginnt. Wenn der Zylinder vollständig ausgefahren ist, ist ein Klicken zu hören. Lassen Sie die Taste an der Fernsteuerung los; der Zylinder wird dann automatisch eingefahren; dabei ist erneut ein Klicken zu hören. Wiederholen Sie diesen Vorgang, bis die Schraube von Hand gelöst werden kann.

Wenn sich die Schraube mit dem obigen Verfahren nicht löst, weist dies darauf hin, dass dazu ein größeres Werkzeug erforderlich ist.

Einstellen des Drehmoments

Alle Aggregate von Atlas Copco arbeiten in einem Druckbereich von 500 bis 10.000 psi und sind vollständig einstellbar. Sie sind auf Mobilität und einen hohen Durchsatz für eine höhere Drehzahl ausgelegt. Prüfen Sie folgende Punkte, bevor Sie Ihr Atlas-Copco-Aggregat verwenden.

Ist der Tank mit Öl befüllt?

Wo ist die nächste Steckdose am Arbeitsplatz?

Ist am Arbeitsplatz ausreichend Luftdruck (60 bis 100 psi) und Luftstrom vorhanden? (Nur Lufteinheiten)

Ist das Manometer installiert und auf 10.000 psi/700 bar ausgelegt?

Betriebsdruck

Der maximale Betriebsdruck der Pumpe beträgt 10.000 psi / 700 bar. Stellen Sie sicher, dass die gesamte Hydraulikausrüstung und alles Zubehör auf einen Betriebsdruck von 10.000 psi / 700 bar ausgelegt sind. Es sind Hydraulikpumpen mit höherer Druckleistung erhältlich. Wenn Sie kein Atlas-Copco-Aggregat verwenden, prüfen Sie den maximalen Betriebsdruck der verwendeten Einheit und stellen Sie sicher, dass der maximale Betriebsdruck des Systems (10.000 psi / 700 bar) nicht überschritten wird.

Hydraulikanschlüsse

Trennen oder verbinden Sie niemals Hydraulikschläuche und Hydraulikanschlüsse, ohne zuerst den Schlüssel drucklos zu machen. Trennen Sie das Stromkabel der Pumpe und öffnen Sie mehrmals alle Hydraulikregelungen, um sicherzustellen, dass das System drucklos ist. Wenn das System über ein Manometer verfügt, vergewissern Sie sich mittels des Manometers, dass der Druck abgelassen wurde. Wenn Sie Anschlüsse mit Schnellkupplungen herstellen, vergewissern Sie sich, dass die Kupplungen vollständig einrasten. Gewindeanschlüsse, wie beispielsweise Anschlussstücke, Messgeräte usw., müssen sauber sein und sicher und leckagefrei angezogen werden.

Lose oder unsachgemäß angebrachte Kupplungen können unter Druck eine Gefahr darstellen. Allerdings kann ein übermäßig starkes Anziehen zu einem vorzeitigen Gewindeversagen führen. Anschlussstücke müssen lediglich fest und leckagefrei angezogen werden. Fassen Sie Lecks im Hydrauliksystem niemals an und berühren Sie diese in keinerlei Weise. Austretendes Öl kann in die Haut eindringen und Verletzungen verursachen. Schützen Sie den Schlauch vor möglichen Gefahrenquellen wie scharfen Kanten, extremer Hitze oder starken Stößen. Der Schlauch darf sich nicht knicken oder verdrehen. Prüfen Sie vor der Verwendung den Schlauch auf Verschleiß.

Elektrischer Strom

Überprüfen Sie vor dem Anschließen die ordnungsgemäße Stromversorgung.

Dieser Motor kann Funken bilden. Betreiben Sie diesen nicht in explosiven Umgebungen oder in der Nähe von leitenden Flüssigkeiten.

Verwenden Sie keine Strom- oder Verlängerungskabel, die Beschädigungen oder freiliegende Drähte aufweisen.

Alle Einphasenmotoren verfügen über einen 3-Zinken-Stecker mit Erdung passend für die entsprechende geerdete Steckdose. Verwenden Sie kein ungeerdetes 2-Zinken-Verlängerungskabel, da der Pumpenmotor geerdet sein muss.

Vergleichen Sie die Angaben auf dem Motortypenschild mit der verfügbaren Stromzufuhr, um einen Heißlauf des Motors oder gefährliche elektrische Überlastungen zu vermeiden.

Vor der Verwendung

Prüfen Sie den Hydraulikölstand (verwenden Sie Maximizer-Öl Sorte 46 von Atlas Copco), um einen möglichen Pumpenheißlauf zu verhindern. Öffnen Sie die Einfüllschraube an der Tankplatte. Prüfen Sie den Ölstand anhand des Ölschauglases. Der Ölstand sollte bei abgeschaltetem Motor etwa 5 cm unterhalb des oberen Rands der Tankplatte liegen. Fügen Sie bei Bedarf Öl hinzu. Vermischen Sie keine unterschiedlichen Ölsorten. Vergewissern Sie sich vor dem Betrieb, dass alle erforderlichen Manometer-, Ventil-, Schlauch- und Schnellkupplungsanschlüsse fest und sicher sitzen. Für den normalen Pumpenbetrieb ist ein Manometer erforderlich. Das am Verteiler installierte Manometer ermöglicht eine Überwachung der Last am Schlüssel. Für die meisten Anwendungen sind mit Klasse 1 zertifizierte Manometer erhältlich.