RTX-04

Hydraulic Torque Wrench

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie läuft 12 Monate nach dem ersten Einsatz des Produkts ab, aber in jedem Fall spätestens 13 Monate nach Auslieferung.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen / Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Service-Übersicht

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Bedienung

Ergonomie-Richtlinien

Betrachten Sie Ihren Arbeitsplatz, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen, und versuchen Sie, Bereiche zu identifizieren, in denen Verbesserungen in Bezug auf Körperhaltung, Positionierung der Komponenten oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Passen Sie den Bereich um Ihre Arbeitsstation Ihren Anforderungen und den auszuführenden Arbeiten an.

Positionieren Sie Teile und Werkzeuge so, dass statische Belastungen möglichst vermieden werden und sich sämtliche Arbeitsmittel bequem erreichen lassen.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Wenn Sie über Schulterhöhe arbeiten müssen, verringern Sie die auf die statischen Muskeln wirkende Belastung durch Verringerung des Werkzeuggewichts. Setzen Sie hierzu beispielsweise Drehmomentarme, Schlauchaufroller oder Gewichtsausgleicher ein. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie das Werkzeug nah am Körper halten.

Legen Sie häufig Pausen ein.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere während Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Richten Sie Ihren Arbeitsplatz so in Ihrem Sichtfeld ein, dass nur minimale Augen- und Kopfbewegungen erforderlich sind.

Verwenden Sie zur Ausführung Ihrer Arbeit eine angemessene Beleuchtungen.

Wählen Sie ein zur Ausführung Ihrer Arbeit angemessenes Werkzeug aus.

Tragen Sie in lauten Umgebungen einen entsprechenden Gehörschutz.

Verwenden Sie hochwertige Einsätze und Kleinteile, um eine übermäßige Vibrationsbelastung möglichst zu vermeiden.

Betriebsanleitung

Betriebsdruck

Der maximale Betriebsdruck des Werkzeugs beträgt 10.000 psi (700 bar). Stellen Sie sicher, dass die gesamte mit diesem Werkzeug verwendete Hydraulikausrüstung (Pumpen, Schläuche, Kupplungen) auf einen Betriebsdruck von 10.000 psi (700 bar) ausgelegt ist. Schlagen Sie in der Dokumentation für die Hydraulikpumpe nach und vergewissern Sie sich, dass der Druck nicht 10.000 psi übersteigt.

Elektrische Anschlüsse

Stellen Sie sich sicher, dass die richtige Stromzufuhr verfügbar ist, um Motorschäden oder gefährliche elektrische Überlastungen zu vermeiden. Stellen Sie die auf dem Typenschild des Motors empfohlene Stromstärke bereit. Verwenden Sie die elektrischen Pumpe nicht, wenn der Stecker nicht geerdet ist.

Halten Sie Verlängerungskabel so kurz wie möglich und achten Sie darauf, dass sie einen entsprechenden Leitungsquerschnitt haben und geerdet sind.

Das Verlängerungskabel muss ein 10-AWG-Kabel sein.

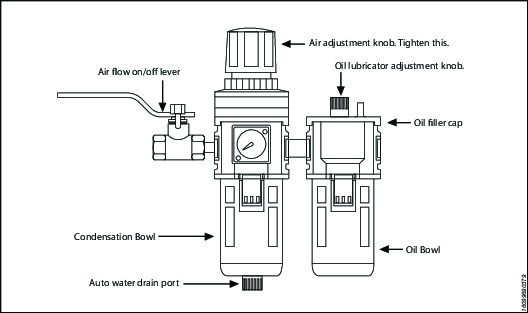

Luftanschlüsse

Gewährleisten Sie für den Betrieb der Pneumatikpumpe einen ausreichenden Luftdurchsatz (58 bis 100 psi / 4 bis 7 bar). Ziehen Sie im Zweifelsfall den vom Pumpenhersteller empfohlenen Luftdurchsatz heran, bevor Sie die Pumpe unter Druck setzen. Durch einen falschen Luftdurchsatz kann der Pumpenmotor beschädigt werden.

Beste Ergebnisse erzielen Sie mit Luftschläuchen mit einem Innendurchmesser von mindestens 3/4 Zoll.

Die Verwendung eines FRLs (Luftaufbereiters) wird dringend empfohlen. Mit Öl befüllen und den Luftzutritt mit dem Einstellknopf anpassen.

Hydraulikanschlüsse

Unsere Hydraulikpumpen sind mit einem Null-Druckentlastungsventil ausgestattet. Allerdings könnte nach Abschalten der Pumpe die Einfahrseite weiterhin unter Druck stehen. Dieser eingeschlossene Druck verhindert, dass der Benutzer die Anschlussstücke an der Einfahrseite von Hand lösen kann. Um den Druck abzulassen, drücken Sie einfach den schwarzen Schalter auf dem Magnetventil. Alle Anschlussstücke sind frei und können von Hand angezogen werden.

Trennen oder verbinden Sie niemals Hydraulikschläuche und Hydraulikanschlüsse, ohne zuerst den Schlüssel und die Pumpe drucklos zu machen. Wenn das System über ein Manometer verfügt, vergewissern Sie sich mittels des Manometers, dass der Druck abgelassen wurde. Wenn Sie Anschlüsse mit Schnellkupplungen herstellen, vergewissern Sie sich, dass die Kupplungen vollständig einrasten. Gewindeanschlüsse, wie beispielsweise Anschlussstücke, Messgeräte usw., müssen sauber sein und sicher und leckagefrei angezogen werden.

Allgemeine Konfiguration

Alle unsere hydraulischen Drehmomentschlüssel werden komplett montiert und einsatzbereit geliefert. Mit dem hydraulischen Drehmomentschlüssel von Atlas Copco sollte ein Hydraulikaggregat von Atlas Copco verwendet werden, das für die Geschwindigkeit, den Druck und die Mobilität und dadurch für die optimale Effizienz und Präzision des Atlas-Copco-Systems sorgt.

Die Genauigkeit des hydraulischen Drehmomentschlüssels von Atlas Copco beträgt +/-3 % basierend auf unseren Herstellerangaben. Diese Genauigkeit ist durch Kalibrierprüfungen durch Atlas Copco oder durch eine andere qualifizierte Kalibrierstelle, deren Programm auf das National Institute of Standards and Technology (N.I.S.T) rückführbar ist, zertifiziert. Wir empfehlen dringend die Verwendung von durch Atlas Copco zertifizierten Messgeräten (mit Genauigkeitsklasse 1), um die Genauigkeit Ihres Verschraubungssystems zu verbessern.

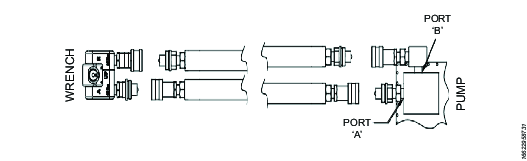

Systemanschluss

Der hydraulische Drehmomentschlüssel und das Hydraulikaggregat von Atlas Copco werden durch eine Doppel-Schlauchanordnung mit einem Betriebsdruck von 10.000 psi (700 bar) verbunden. Der Sicherheitsfaktor des Hydraulikschlauchs von Atlas Copco beträgt 4/1. Bei jedem Doppel-Hydraulikschlauch muss eine Leitung aus Stecker-Stecker und die andere Leitung aus Buchse-Buchse bestehen, um eine ordnungsgemäße Interaktion zwischen Pumpe und Maschine zu gewährleisten. Schließen Sie den Doppel-Schlauch wie dargestellt an der Schwenktülle an:

Hydraulikanschlüsse

Prüfen Sie alle Kupplungsverbindungen. Wenn das System unter Druck steht, können Sie die Kupplungen nicht mehr von Hand anziehen, und der Gebrauch von Werkzeugen führt zu Schäden an den Kupplungen.

Achten Sie darauf, dass zwischen Schläuchen und Kupplungen keine Lücken verbleiben. Sollten Lücken verbleiben, wird ein roter Ring angezeigt.

Stellen Sie sicher, dass die Kupplungen vollständig eingerastet und fest miteinander verschraubt sind.

Verwenden Sie niemals zwei Doppel-Hydraulikschläuche zwischen Pumpe und Maschine. In diesem Fall würde der hohe Druck an der Einfahrseite vorliegen und die Maschine nicht ordnungsgemäß funktionieren. Um eine Fehlfunktion des Werkzeugs zu vermeiden, die Kupplung nicht vertauschen. Versuchen Sie keinesfalls die Schwenktüllenbaugruppe zu lösen.

Betrieb des RTX-Werkzeugs

Einsetzen der Ratschenverbindung

Schieben Sie den Ratschenmechanismus ganz nach innen (falls erforderlich).

Haken Sie den Antriebskopf auf der Verbindung ein.

Sichern Sie das Werkzeug mit dem Verbindungsstift.

Der feste Stift des RTX-Antriebskopfs wird an der Ratschenverbindung eingehängt. An dieser Stelle werden die Bohrung des Antriebskopf-Verbindungsstifts ausgerichtet. Setzen Sie den Verbindungsstift zur Sicherung ein.

Wählen Sie die passende spielarme Ratschenverbindung aus und setzen Sie sie in das Werkzeug ein. Werkzeugbetrieb sowie Festziehen und Lösen von Schrauben werden durch die Position des Werkzeugs relativ zur Mutter/Schraube bestimmt. Durch den Antriebshub des Antriebskopfs wird die Sechskantratsche (und damit die Mutter) immer in Richtung des Futters an der Vorderseite des Werkzeugs (d.h. vom Reaktionspunkt weg) gedreht. Die spielarmen RTX-Ratschenverbindungen werden komplett mit einem langen Reaktionsblock ausgeliefert. Dieser Reaktionsblock ist für die meisten normalen Flanschanwendungen für eine Reaktion gegen eine benachbarte Mutter ausgelegt. Setzen Sie das Werkzeug vor dem Betrieb mit der spielarmen Verbindung auf die festzuziehende/zu lösende Mutter auf.

Die Ratschenverbindung ist so konstruiert, dass der Reaktionsblock das Moment an eine benachbarte Mutter oder einen anderen geeigneten sicheren Reaktionspunkt abgibt. Wenn ein solcher Reaktionspunkt nicht verfügbar ist, können Standard-Reaktionszubehör oder spezielle Reaktionsarme eingesetzt werden.

Grundlegender Werkzeugbetrieb

PSA tragen - Tragen sie stets korrekte und angemessene Schutzausrüstung.

Schläuche anschließen - Überprüfen Sie, dass alle Schlauchanschlüsse sicher und korrekt sind. Überprüfen Sie, dass die Schläuche fehlerfrei sind.

Werkzeug neu starten - Stellen Sie das Werkzeug auf eine ebene Fläche und schalten Sie die Pumpe ein. Drücken Sie auf der Fernbedienung der Pumpe die Taste ADV, bis das Werkzeug klickt. Lassen Sie die Taste los und warten Sie auf den Klick des Werkzeugs. Wiederholen Sie den Vorgang.

Druck einstellen - Drücken Sie die Taste ADV und drehen Sie den Druckregler langsam im Uhrzeigersinn, bis der korrekte Druck erreicht ist.

Für optimale Leistung:

Kontrollieren Sie Werkzeug, Netzteil, Schläuche, Anschlüsse, Stromkabel und Zubehör häufig auf sichtbare Schäden. Befolgen Sie stets die Anweisungen zur Wartung von Werkzeug und Pumpe.

Für optimale Sicherheit:

Führen Sie vor jedem Einsatz von Werkzeugen/Systemen stets eine aufgabenbasierte Risikobewertung durch.

Sicherheit während der Installation

A | |

B | |

C |

Sorgen Sie dafür, dass die Werkzeuggröße der Mutter entspricht, und dass immer ein fester Reaktionspunkt verfügbar ist.

Knicken Sie Schläuche nicht ab und biegen Sie sie nicht übermäßig.

Schlagen Sie niemals auf den Schraubenschlüssel, um das Lösen zu unterstützen.

Verwenden der Hydraulikpumpe

Einstellen des Betriebsdrucks der Pumpe

Der Pumpendruck wird wie folgt eingestellt:

Lösen Sie den gerändelten Sicherungsring unter dem T-Griff am externen Druckregler der Pumpe. Drehen Sie dann den T-Griff gegen den Uhrzeigersinn, bis er sich frei und leicht drehen lässt.

Schalten Sie die Pumpe ein. Drücken Sie an der Fernsteuerung der Pumpe die „Vorwärts“-Taste (oder die Taste an der Luftpumpe) und halten Sie diese gedrückt.

Drehen Sie mit der Pumpe im „Vorwärts“-Modus langsam den T-Griff im Uhrzeigersinn. Der Druck am Manometer steigt an.

Stellen Sie den Regler immer so ein, dass dabei Druck aufgebaut wird und niemals umgekehrt. Stellen Sie niemals den Regler mit dem Werkzeug am Werkstück ein.

Wenn das Manometer 4.000 psi erreicht, dann drehen Sie den T-Griff nicht mehr und lassen Sie das Manometer einpendeln.

Wenn der Druck weiter ansteigt (über 4.000), dann lassen Sie die „Vorwärts“-Taste los und senken Sie den Druck ab, indem Sie den T-Griff leicht gegen den Uhrzeigersinn drehen. Drücken Sie dann erneut die „Vorwärts“-Taste an der Fernsteuerung und bringen Sie den Druck langsam wieder auf 4.000.

Wenn der Druck richtig eingestellt ist, dann schalten Sie die Pumpe aus und ziehen Sie den gerändelten Sicherungsring unter dem T-Griff an. Dadurch wird der Pumpendruck eingestellt, der das Ausgangsdrehmoment des Werkzeugs bestimmt.

Wenn der Solldruck eingestellt und arretiert ist, lassen Sie die Pumpe nochmals laufen, um sicherzustellen, dass sich die Druckeinstellung beim Anziehen des gerändelten Sicherungsrings nicht verändert hat.

Verwenden des Drehmomentschlüssels

Wenn Sie den Solldruck eingestellt haben, lassen Sie das Werkzeug drei oder vier Mal auf vollem Druck laufen. Dadurch wird sichergestellt, dass das System ordnungsgemäß funktioniert und gegebenenfalls eingeschlossene Luft entfernt wird.

Vergewissern Sie sich, dass verwendete Steckschlüsseleinsätze auf das volle Ausgangsdrehmoment des jeweiligen Werkzeugs ausgelegt sind. Stellen Sie sicher, dass die Größe des Steckschlüsseleinsatzes der Schlüsselweite der Mutter entspricht und dass der am Vierkantantrieb aufgesteckte Steckschlüsseleinsatz mit einem Sicherungsstift und Ring fixiert ist.

Setzen Sie das Werkzeug und den Steckschlüsseleinsatz an der Mutter an und stellen Sie dabei sicher, dass der Steckschlüsseleinsatz die Mutter völlig umschließt. Vergewissern Sie sich, dass die Antriebsaufnahme eingerastet ist.

Stellen Sie sicher, dass der Reaktionsarm fest an einem feststehenden Objekt anliegt (z. B. eine angrenzende Mutter, ein Flansch, Gerätegehäuse usw.). Sorgen Sie bei der Positionierung des Schlüssels dafür, dass die Schlauchanschlüsse frei von Hindernissen sind und sich alle Körperteile sicher außerhalb des Gefahrenbereichs befinden. Lassen Sie dann einen momentanen Druck auf das System wirken, um eine ordnungsgemäße Werkzeugplatzierung zu gewährleisten. Wenn etwas nicht richtig wirkt oder nicht richtig reagiert, stoppen Sie das System und stellen Sie den Reaktionsarm neu ein.

Lesen Sie die mit dem Drehmomentschlüssel gelieferten Sicherheitsanweisungen für weitere Hinweise zur Werkzeugverwendung.

Durch Drücken der „Vorwärts“-Taste an der Fernsteuerung wird die Rückseite des Werkzeugs nach hinten geschoben, bis dessen Reaktionsarm seinen Reaktionspunkt berührt.

Halten Sie die Taste gedrückt, während sich der Steckschlüsseleinsatz dreht, bis ein Klicken zu hören ist. Dies bedeutet, dass der Hydraulikzylinder im Werkzeug vollständig ausgefahren ist und die Stecknuss sich nicht weiter vorwärts drehen kann.

Wenn die Taste an der Fernsteuerung weiter gedrückt gehalten wird, führt dies zu einem schnellen Druckaufbau bis zu dem Punkt, an dem das Manometer den Wert anzeigt, der vor der Anwendung des Drehmomentschlüssels voreingestellt wurde.

Die Anzeige des vollen voreingestellten Drucks nach dem Ausfahren des Zylinders BEDEUTET NICHT, dass dieser Druck (Drehmoment) an der Schraube anliegt. Es bedeutet nur, dass der Zylinder vollständig ausgefahren ist und die Stecknuss oder das Ratschengelenk sich nicht weiter drehen kann, bis sich das Werkzeug automatisch zurücksetzt.

Wenn die Taste an der Fernsteuerung losgelassen wird, wird der Zylinder eingefahren. Das Werkzeug setzt sich automatisch zurück und der Bediener hört ein Klicken. Dies bedeutet, dass er die Taste an der Fernsteuerung erneut drücken kann und sich die Stecknuss drehen wird. Jedes Aus- und Einfahren des Zylinders wird als Zyklus bezeichnet. Es werden aufeinanderfolgende Zyklen ausgeführt, bis das Werkzeug beim voreingestellten Drehmoment-/psi-Wert mit einer Genauigkeit von +/-3 % „stehen bleibt“. Die Wiederholgenauigkeit liegt bei +/- 1 %.

Führen Sie immer einen abschließenden Zyklus aus, um sicherzustellen, dass der „Stillstandspunkt“ erreicht wurde.

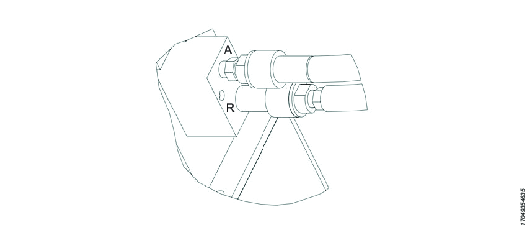

Sollte sich das Werkzeug nach dem abschließenden Zyklus verkanten, drücken Sie die Taste an der Fernsteuerung erneut (um Druck aufzubauen); halten Sie diesen Druck und ziehen Sie an dem externen Ausrückhebel (RT) oder an der Reaktionsklinke (RTX). Indem die Taste losgelassen und gleichzeitig der Ausrückhebel/die Reaktionsklinke weiterhin nach hinten gezogen wird, kann das Werkzeug auf einfache Weise entfernt werden.

Löseverfahren

Stellen Sie zuerst die Pumpe auf 9.000 psi ein (und nicht direkt auf 10.000 psi). Bringen Sie den Antrieb und den Reaktionsarm in den Lösemodus (Links = Lösen). Dabei muss der Reaktionsarm gerade an einem festen Reaktionspunkt anliegen. Drücken und halten Sie die Taste an der Fernsteuerung. Der Druck nimmt ab, wenn sich die Stecknuss zu drehen beginnt. Wenn der Zylinder vollständig ausgefahren ist, ist ein Klicken zu hören. Lassen Sie die Taste an der Fernsteuerung los; der Zylinder wird dann automatisch eingefahren; dabei ist erneut ein Klicken zu hören. Wiederholen Sie diesen Vorgang, bis die Schraube von Hand gelöst werden kann. Stellen Sie zuerst die Pumpe auf 9.000 psi ein (und nicht direkt auf 10.000 psi). Bringen Sie den Antrieb und den Reaktionsarm in den Lösemodus (Links = Lösen). Dabei muss der Reaktionsarm gerade an einem festen Reaktionspunkt anliegen. Drücken und halten Sie die Taste an der Fernsteuerung. Der Druck nimmt ab, wenn sich die Stecknuss zu drehen beginnt. Wenn der Zylinder vollständig ausgefahren ist, ist ein Klicken zu hören. Lassen Sie die Taste an der Fernsteuerung los; der Zylinder wird dann automatisch eingefahren; dabei ist erneut ein Klicken zu hören. Wiederholen Sie diesen Vorgang, bis die Schraube von Hand gelöst werden kann.

HINWEIS: Wenn sich die Schraube mit dem obigen Verfahren nicht löst, weist dies darauf hin, dass dazu ein größeres Werkzeug erforderlich ist.

Einstellen des Drehmoments

Alle Aggregate von Atlas Copco arbeiten in einem Druckbereich von 500 bis 10.000 psi und sind vollständig einstellbar. Sie sind auf Mobilität und einen hohen Durchsatz für eine höhere Drehzahl ausgelegt. Prüfen Sie folgende Punkte, bevor Sie Ihr Atlas-Copco-Aggregat verwenden.

Ist der Tank mit Öl befüllt?

Wo ist die nächste Steckdose am Arbeitsplatz?

Ist am Arbeitsplatz ausreichend Luftdruck (60 bis 100 psi) und Luftstrom vorhanden? (Nur Lufteinheiten)

Ist das Manometer installiert und auf 10.000 psi/700 bar ausgelegt?

Betriebsdruck

Der maximale Betriebsdruck der Pumpe beträgt 10.000 psi / 700 bar. Stellen Sie sicher, dass die gesamte Hydraulikausrüstung und alles Zubehör auf einen Betriebsdruck von 10.000 psi / 700 bar ausgelegt sind. Es sind Hydraulikpumpen mit höherer Druckleistung erhältlich. Wenn Sie kein Atlas-Copco-Aggregat verwenden, prüfen Sie den maximalen Betriebsdruck der verwendeten Einheit und stellen Sie sicher, dass der maximale Betriebsdruck des Systems (10.000 psi / 700 bar) nicht überschritten wird.

Hydraulikanschlüsse

Trennen oder verbinden Sie niemals Hydraulikschläuche und Hydraulikanschlüsse, ohne zuerst den Schlüssel drucklos zu machen. Trennen Sie das Stromkabel der Pumpe und öffnen Sie mehrmals alle Hydraulikregelungen, um sicherzustellen, dass das System drucklos ist. Wenn das System über ein Manometer verfügt, vergewissern Sie sich mittels des Manometers, dass der Druck abgelassen wurde. Wenn Sie Anschlüsse mit Schnellkupplungen herstellen, vergewissern Sie sich, dass die Kupplungen vollständig einrasten. Gewindeanschlüsse, wie beispielsweise Anschlussstücke, Messgeräte usw., müssen sauber sein und sicher und leckagefrei angezogen werden.

ACHTUNG: Lose oder unsachgemäß angebrachte Kupplungen können unter Druck eine Gefahr darstellen. Allerdings kann ein übermäßig starkes Anziehen zu einem vorzeitigen Gewindeversagen führen. Anschlussstücke müssen lediglich fest und leckagefrei angezogen werden. Fassen Sie Lecks im Hydrauliksystem niemals an und berühren Sie diese in keinerlei Weise. Austretendes Öl kann in die Haut eindringen und Verletzungen verursachen. Schützen Sie den Schlauch vor möglichen Gefahrenquellen wie scharfen Kanten, extremer Hitze oder starken Stößen. Der Schlauch darf sich nicht knicken oder verdrehen. Prüfen Sie vor der Verwendung den Schlauch auf Verschleiß.

Elektrischer Strom

Überprüfen Sie vor dem Anschließen die ordnungsgemäße Stromversorgung.

Dieser Motor kann Funken bilden. Betreiben Sie diesen nicht in explosiven Umgebungen oder in der Nähe von leitenden Flüssigkeiten.

Verwenden Sie keine Strom- oder Verlängerungskabel, die Beschädigungen oder freiliegende Drähte aufweisen.

Alle Einphasenmotoren verfügen über einen 3-Zinken-Stecker mit Erdung passend für die entsprechende geerdete Steckdose. Verwenden Sie kein ungeerdetes 2-Zinken-Verlängerungskabel, da der Pumpenmotor geerdet sein muss.

Vergleichen Sie die Angaben auf dem Motortypenschild mit der verfügbaren Stromzufuhr, um einen Heißlauf des Motors oder gefährliche elektrische Überlastungen zu vermeiden.

Vor der Verwendung

Prüfen Sie den Hydraulikölstand (verwenden Sie Maximizer-Öl Sorte 46 von Atlas Copco), um einen möglichen Pumpenheißlauf zu verhindern. Öffnen Sie die Einfüllschraube an der Tankplatte. Prüfen Sie den Ölstand anhand des Ölschauglases. Der Ölstand sollte bei abgeschaltetem Motor etwa 5 cm unterhalb des oberen Rands der Tankplatte liegen. Fügen Sie bei Bedarf Öl hinzu. Vermischen Sie keine unterschiedlichen Ölsorten. Vergewissern Sie sich vor dem Betrieb, dass alle erforderlichen Manometer-, Ventil-, Schlauch- und Schnellkupplungsanschlüsse fest und sicher sitzen. Für den normalen Pumpenbetrieb ist ein Manometer erforderlich. Das am Verteiler installierte Manometer ermöglicht eine Überwachung der Last am Schlüssel. Für die meisten Anwendungen sind mit Klasse 1 zertifizierte Manometer erhältlich.

Wartung

Wartungsanweisungen

Wartungsempfehlungen

Tragen Sie stets schlagfeste Schutzbrillen und Gesichtsschutz, wenn Sie mit dem Werkzeug arbeiten, es warten oder reparieren, Zubehör austauschen oder sich in der Nähe der Arbeiten am oder mit dem Werkzeug aufhalten.

Alle Untersuchungs-, Wartungs- oder Reparaturarbeiten sollten nur durchgeführt werden, wenn das komplette System druckfrei ist.

Kontrollieren Sie im Interesse einer optimalen Leistung Werkzeug, Netzteil, Schläuche, Anschlüsse, Stromkabel und Zubehör regelmäßig auf sichtbare Schäden. Befolgen Sie stets die Anweisungen zur Wartung von Werkzeug und Pumpe.

Hinweise zu den Wartungsintervallen

Geschultes Personal mit einem korrekten Wartungsplan kann Hydraulikschlüssel viele Jahre lang verwenden, ohne dass Probleme auftreten. Nach langem Gebrauch jedoch zeigen alle Werkzeuge irgendwann Anzeichen von Verschleiß. Faktoren mit Einfluss auf die Nutzungsdauer des Werkzeugs:

Hohe Zyklusrate

Nutzung mit hoher Last

Schlagkraft

Betrieb in schmutziger, heißer oder feuchter Umgebung

Unterschiedliche Reaktionsmethoden

Schlechte Wartung

Regelmäßige Schmierungen und Überholungen werden empfohlen, um sicherzustellen, dass der Schlüssel in gutem Betriebszustand bleibt. Es können kürzere Wartungsintervalle notwendig sein, wenn das Werkzeug bei hohem Drehmoment, hoher Zyklusrate oder langen Verschraubungszeiten eingesetzt wird. Falls der Schlüssel nicht einwandfrei funktioniert, sollte er unverzüglich zur Inspektion gesendet werden.

Die folgenden Wartungsintervalle dienen lediglich als Orientierungshilfe. Jeder Anwendungsfall ist einzigartig, es liegt daher in der Verantwortung des Endnutzers, eine geeignete Wartung im Einklang mit den Arbeitsbedingungen und der Verwendung durchzuführen. Protokollieren Sie den Betrieb des Werkzeugs. Dieses Protokoll hilft Ihnen, Wartung, Kalibrierung und Austausch des Werkzeugs bzw. seiner Komponenten zu planen.

Leichter Einsatz

Beispiel: Unregelmäßige Verwendung bei niedrigem Druck, <40 % Leistung.

Schmierung: alle 6 Monate

Überholung: alle 12 Monate

Normaler Betrieb

Beispiel: Regelmäßige Verwendung, <80 % Leistung.

Schmierung: alle 3 Monate

Überholung: alle 12 Monate, einschließlich Austausch des Antriebsstifts. Siehe Abschnitt Schmierung.

Schwerer Einsatz

Beispiel: Konstante Verwendung bei verschiedenen Drücken; Nutzung mit >80 % Leistung; regelmäßiger Einsatz zum Lösen korrodierter Schrauben.

Schmierung: monatlich

Überholung: alle 6 Monate, einschließlich Austausch des Antriebsstifts und der Antriebsklinke. Siehe Abschnitt Schmierung.

Austausch des Werkzeugs

Der Eigentümer des Produkts muss einen Wartungsplan erstellen, der sich auf die Richtlinie zum Austausch des Werkzeugs bezieht. Diese Richtlinie gewährleistet, dass in Betrieb befindliche Werkzeuge ausgetauscht werden, bevor sie ihre Einsatzfähigkeit verlieren. Angesichts unterschiedlicher Betriebsumgebungen und möglicher Unstimmigkeiten bei der Wartung des Werkzeugs ist es schwierig, genau zu bestimmen, wie lang die Nutzungsdauer eines Werkzeugs ausfallen wird.

Sichtbare Anzeichen für Verschleiß, wie Schrammen, Beulen oder abgetragenes Material, deuten darauf hin, dass das Werkzeug seine Einsatzfähigkeit eingebüßt hat. Warten Sie Ihre Werkzeuge, wenn diese Anzeichen für Verschleiß zeigen. Tauschen Sie alle beschädigten Teile aus, um das Werkzeug in gutem Zustand zu halten. Wenn das Werkzeug größere Beschädigungen an drucktragenden Komponenten oder Reaktionsarmen aufweist, muss es aus Sicherheitsgründen aus dem Betrieb genommen werden.

Weitere Informationen finden Sie in den Hinweisen zu Wartungsintervallen.

Vorbeugende Wartung

Um das hydraulische Drehmomentschlüsselsystem in einem guten Betriebszustand zu halten, führen Sie die folgenden Wartungsschritte nach jedem Nutzungszeitraum durch.

Wischen Sie alle äußeren Oberflächen ab und führen Sie eine Sichtprüfung des Werkzeugs auf Anzeichen von Beschädigungen durch. Untersuchen Sie solche gegebenenfalls.

Überprüfen Sie alle hydraulischen Anschlüsse und Verbindungen auf Anzeichen hydraulischer Lecks. Untersuchen Sie solche gegebenenfalls.

Stellen Sie sicher, dass alle Hydraulikkupplungen sauber und frei von Verunreinigungen sind.

Überprüfen Sie die gesamte Länge des Schlauchs; achten Sie auf Risse oder Verschleiß. Achten Sie besonders auf die Stahlpressungen an den Enden sowie auf Anzeichen von Leckagen.

Befindet sich das Gerät in einem guten Betriebszustand, sprühen Sie es mit einem geeigneten Rostschutzöl, wie etwa Shell Ensis oder Castrol Rustillo, ein und bewahren Sie es einsatzbereit für die nächste Verwendung auf.

Anweisungen zur Überholung

Schließen Sie den Schlüssel an eine Pumpe an.

Führen Sie eine Druckprüfung durch, um sicherzustellen, dass alle Mechanismen wie erwartet funktionieren.

Untersuchen Sie alle Fehlfunktionen oder Hydrauliklecks.

Lassen Sie den Druck aus dem System ab und trennen Sie alle Kupplungen.

Demontieren Sie den Schlüssel.

Tauschen Sie alle Dichtungen und Federn aus.

Tauschen Sie den Antriebsstift aus.

Tauschen Sie alle sonstigen Komponenten aus, die Anzeichen von Beschädigungen oder Verschleiß aufweisen.

Schmieren Sie den Schlüssel und montieren Sie diesen wieder.

Führen Sie eine Druckprüfung durch und stellen Sie sicher, dass alle Mechanismen wie erwartet funktionieren.

Kalibrieren Sie den Schlüssel und stellen Sie sicher, dass die Drehmomentleistung im erwarteten Bereich liegt.

Schmieranweisungen

Schmieranleitung

Antriebskomponenten | Molykote 1000 |

Dichtungen | Rocol Sapphire Aqua-Sil |

Befestigungselemente | Loctite 243 |

Konische Hydraulikgewinde | Loctite 577 |

Schmierung

Um die Schlüssel in einem guten Betriebszustand zu halten, schmieren Sie die Antriebskomponenten regelmäßig zwischen den Wartungsintervallen.

Demontage vor dem Schmieren:

Entfernen Sie die Schrauben der Seitenplatte und die Seitenplatte [1].

Entfernen Sie die Antriebsbaugruppe [2].

Führen Sie die folgenden Maßnahmen während der Schmierung durch:

Überprüfen Sie den Antriebsstift und die Federn auf Anzeichen von Verschleiß oder Beschädigungen. Tauschen Sie den Antriebsstift und die Federn gegebenenfalls aus.

Überprüfen Sie die Kanten der Sperrklinkenzähne auf Anzeichen von Beschädigungen. Tauschen Sie die Sperrklinke gegebenenfalls aus.

Überprüfen Sie die Zähne der Antriebsklinke auf Anzeichen von Beschädigungen. Tauschen Sie die Antriebsklinke gegebenenfalls aus.

Überprüfen Sie die Federn der Antriebsklinke auf Anzeichen von Beschädigungen. Tauschen Sie die Federn gegebenenfalls aus.

Schmieren Sie die schattierten Bereiche mit Molykote 1000.

Der Montagevorgang entspricht dem für die Demontage, nur in umgekehrter Reihenfolge.

Störungshilfe

Fehlerbehebung - Hydraulischer Drehmomentschlüssel

Werkzeugdefekte können vorkommen, wenn auch selten. Meist liegen solche Fehler an den Hydraulikkupplungen oder Hydraulikschläuchen. Diese Komponenten können unmittelbar repariert oder ausgetauscht werden, da diese überall verfügbar sind. Defekte von Bauteilen des Werkzeugs sind sehr selten, dennoch sind Ersatzteile ab Lager erhältlich. Alle Reparaturen an Atlas-Copco-Werkzeugen können von ausreichend erfahrenen Personen entsprechend der vorgenannten Anweisungen durchgeführt werden. Ansonsten wenden Sie sich bitte an Atlas Copco, um eine schnelle Reparatur des Werkzeugs zu vereinbaren.

Schmierung: Alle beweglichen Teile müssen regelmäßig mit hochwertigem Schmiermittel versehen werden, wie Molykote P37 mit Graphit oder Dow Corning 1000. Unter rauen Umgebungsbedingungen müssen Reinigung und Schmierung häufiger erfolgen.

Hydraulikschläuche: Schläuche müssen nach jedem Arbeitseinsatz auf Risse und Undichtigkeiten geprüft werden. Hydraulikanschlüsse können mit Schmutz verstopft werden und müssen regelmäßig gespült werden. Hydraulikschläuche müssen eine gültige Kontrollzertifizierung aufweisen.

Schnellkupplungen: Anschlüsse müssen sauber gehalten und dürfen nicht am Boden entlang gezogen werden, da sogar kleine Schmutzpartikel zu einer Fehlfunktion der internen Ventile führen können.

Zylinderdichtungen: Wenn der Zylinder demontiert werden muss, sollten gleichzeitig die Zylinderdichtungen ausgetauscht werden. Dichtungssätze sind jederzeit erhältlich.

Bauteile: Alle Bauteile des Werkzeugs sollten einmal jährlich auf Risse, Späne und Verformungen geprüft werden. Bei einem derartigen Befund ist ein sofortiger Austausch erforderlich.

Empfohlene Wartungsintervalle:

Bei starker Beanspruchung oder korrosiven/rauen Umgebungen – alle 3 Monate. Bei starker Beanspruchung müssen interne Antriebskomponenten möglicherweise häufig geprüft und geschmiert werden, z. B. wöchentlich.

Normale Beanspruchung – alle 6 Monate.

Leichte oder sporadische Beanspruchung – alle 12 Monate.

Fehlerbehebung - Aggregate

Atlas-Copco-Hydraulikaggregate sind Präzisionseinheiten und erfordern daher ein gewisses Maß an Pflege und Wartung.

Hydrauliköl muss nach 300 Betriebsstunden oder mindestens zweimal im Jahr vollständig gewechselt werden. Sorgen Sie stets dafür, dass der Tank mit Flüssigkeit gefüllt ist. Verwenden Sie für eine optimale Leistung immer die Maximizer-Öle von Atlas Copco.

Kupplungen und Anschlüsse müssen regelmäßig auf Lecks geprüft werden. Schmutz und Fremdkörper müssen von Anschlüssen ferngehalten werden. Reinigen Sie diese vor der Verwendung.

Hydraulikanzeige: Einige Anzeigen sind mit Flüssigkeit gefüllt. Falls der Flüssigkeitspegel sinkt, deutet dies auf eine undichte Stelle nach außen hin und macht einen Austausch erforderlich. Füllt sich die Anzeige mit Hydrauliköl, ist von einem Defekt im Inneren auszugehen und das Anzeigegerät muss ausgewechselt werden.

Filter an Pumpe: Der Filter muss bei normaler Beanspruchung zweimal im Jahr ausgetauscht werden und häufiger, wenn die Pumpe täglich oder in einer schmutzigen, rauen Umgebung eingesetzt wird.

Fernsteuerung: (Lufteinheit) Die Luftleitung zur Fernsteuerung muss regelmäßig auf Obstruktionen und Knicke in der Leitung geprüft werden. Wenn die Leitung einen Knick oder Riss aufweist, muss diese ausgetauscht werden. Die Druckknöpfe am Fernsteuerungsgriff müssen bei Bedienschwierigkeiten geprüft werden. (Elektrische Einheit) Die Schaltknöpfe müssen regelmäßig auf Problemanzeichen geprüft werden.

Luftventil: Dieses Ventil muss zweimal im Jahr geprüft werden.

Armatur: (Elektrische Einheit) Jährlich prüfen.

Pumpeneinheit: Die Pumpe sollte alle 2 Jahre überholt werden. Dies kann durch Atlas Copco oder einen anderen Fachbetrieb für die Wartung von Hydraulikteilen erfolgen.

Fehlerbehebung - Prozeduren

Test 1

Bringen Sie die Schläuche auf normale Weise an der Pumpe und dem Werkzeug an.

Drücken Sie die „Vorwärts“-Taste und halten Sie diese gedrückt.

Wenn sich Pumpendruck aufbaut und sich die Schläuche „biegen“, aber das Werkzeug dennoch nicht läuft, dann liegt das Problem wahrscheinlich an einer losen oder fehlerhaften Kupplungsverbindung. Um die fehlerhafte Kupplung aufzufinden, trennen Sie die Schläuche vom Werkzeug, verbinden Sie die losen Enden miteinander und lassen Sie die Pumpe laufen. Wenn das Manometer einen Druck von höchstens 500 psi anzeigt, dann befindet sich der fehlerhafte Anschluss am Werkzeug. Ein wesentlich größerer Druck weist darauf hin, dass das Problem entweder an der Pumpe oder einem Schlauchanschluss liegt.

Test 2

Entfernen Sie die Schrauben zwischen Pumpenmotor und Tank. Schieben Sie den Pumpenmotor nach hinten und belassen Sie dabei den Kolben im Öl.

Schalten Sie die Pumpe ein. Wenn kein Öl aus dem Magnetventilrohr austritt, dann tauschen Sie das Magnetventil aus.

Schließen Sie das Regelventil bis zum Maximum. Drücken Sie die „Vorwärts“-Taste und halten Sie diese gedrückt. Prüfen Sie währenddessen, ob Öl aus dem Regelventilrohr austritt. Wenn Öl austritt, dann tauschen Sie das Regelventil aus.

Test 3

Trennen Sie das Werkzeug von den Schläuchen.

Lassen Sie die Pumpe laufen.

Wenn die Pumpe keinen Druck aufbaut, dann liegt das Problem an der Pumpe. Wenn sie Druck aufbaut, dann liegt das Problem am hydraulischen Blowby im Werkzeug.

Test 4

Dieser Test sollte vor jeder Verwendung eines Atlas-Copco-Werkzeugs durchgeführt werden.

Verbinden Sie Werkzeug, Pumpe und Schläuche auf normale Weise.

Lassen Sie die Pumpe mehrmals laufen.

Lassen Sie das System nochmals laufen und beobachten Sie die Vorgangssequenz.

Wenn Sie die „Vorwärts“-Taste drücken, sollte sich der Werkzeugantrieb um etwa 24 Grad drehen und es sollte ein Klicken zu hören sein. Ebenso sollten die Ausrückhebel zur Rückseite des Werkzeugs fahren und nach vorne springen.

Lassen Sie an diesem Punkt die „Vorwärts“-Taste los. Es sollte keine weitere Bewegung erkennbar sein, zudem sollte nach kurzer Zeit ein weiteres Klicken zu hören sein. Auf diese Weise soll das Werkzeug arbeiten.

Wenn eine abweichende Vorgangssequenz erkennbar ist, dann arbeitet das System fehlerhaft und kann höchstens 10 % seiner Auslegungskapazität erbringen.

Ergreifen Sie sofort eine Korrekturmaßnahme. Zu Referenzzwecken: Werkzeuge und Pumpen sind werksseitig folgendermaßen angeschlossen. Dies verhindert, dass das Werkzeug, die Pumpe und EIN Schlauch nicht falsch angeschlossen werden können.

Test 5

Werkzeug | Schlauch | Pumpe |

|---|---|---|

Ausfahrseite-Stecker | Ausfahrseite-Buchse auf Buchse | Ausfahrseite-Stecker |

Einfahrseite-Stecker | Einfahrseite-Stecker auf Stecker | Einfahrseite-Buchse |

Hinweis: Durch das Verbinden von zwei (oder einer anderen geraden Anzahl von) Schläuchen miteinander entsteht „ein“ Schlauch, der rückwärts angeschlossen ist! Stecker auf Buchse und Buchse auf Stecker. Dadurch läuft das System rückwärts gemäß obigem Test Nr. 5. Wenn Ihr Schlauch nicht lang genug ist, dann verbinden Sie 3 Schläuche miteinander oder verstellen Sie Ihre Pumpe oder wenden Sie sich an Atlas Copco für eine längere Schlauchanordnung.

Fehlersuche - Symptome und erforderliche Maßnahmen

Symptom | Mögliche Ursache | Erforderliche Maßnahme |

|---|---|---|

Pumpe baut keinen Druck auf. | 1. Luft- oder Stromzufuhr ist gering. | 1. Luftdruck oder Spannung prüfen. |

2. Fehlerhaftes Entlastungs- oder Regelventil. | 2. Ventil austauschen. WERKSTATTSARBEIT. | |

3. Niedriger Ölstand oder verstopfter Filter. | 3. Tank füllen und Filter reinigen. | |

4. Internes Leck in Ölleitung von externem Entlastungsventil zu Pumpenkörper. | 4. Tank öffnen, Ölleitung prüfen und gleichzeitig versuchen, Druck aufzubauen. Bei einem Leck die Anschlüsse anziehen oder austauschen. | |

5. Fehlerhaftes Magnet- oder Regelventil | 5. Siehe oben „Zylinder baut keinen Druck auf - Nr. 2“. | |

Motor läuft schleppend und leistungsschwach, hört sich „schlecht“ an, baut nur langsam Druck auf. | 1. Luft- oder Stromzufuhr ist gering. | 1. Siehe Nr. 1 in vorherigem Abschnitt |

2. Verstopfter Filter. | 2. Filter reinigen oder austauschen | |

Pumpe heizt sich auf. | 1. Unsachgemäße Verwendung. | 1. Der Bediener drückt beim Ausfahrhub das Werkzeug weiter an, nachdem der Zylinder das Hubende erreicht hat. Dadurch läuft viel Öl durch ein sehr kleines Loch im Entlastungsventil. Dies führt zu Wärmeentwicklung. Der Bediener muss das Werkzeug lösen, nachdem die Ausrückhebel nach vorne springen. |

2. Die Fernbedienung ist immer noch eingeschaltet, auch wenn die Pumpe nicht aktiv verwendet wird. | 2. Pumpe ausschalten, wenn sie nicht tatsächlich verwendet wird. Pumpe NICHT laufen lassen, wenn das Werkzeug nicht verwendet wird. | |

Pumpe erreicht keine 10.000 psi, nur 9.000 psi | Regelventil austauschen | 1A. 3 Schrauben vom 4-Wege-Verteilerblock entfernen IB. Regelventil entfernen IC. Neues Regelventil anbringen ID. Metallring nicht vergessen IE. O-Ringe am Verteilerblock prüfen IF. Verteilerblock austauschen IG. Jede Schraube mit 1 Tropfen Loctite versehen IH. Schrauben fest anziehen. Genau nachprüfen, dass die Schrauben fest angezogen sind. |

Druck erreicht keine 4.000 psi | Absperrventil(e) austauschen | IA. Pumpe vom Tank entfernen IB. Absperrventile austauschen, 3.250 psi /70 bar, 90 % Wahrscheinlichkeit, dass Pumpe funktioniert IB. Absperrventile austauschen, 3.250 psi /70 bar, 90 % Wahrscheinlichkeit, dass Pumpe funktioniert IC. Wenn Pumpe keine 10.000 psi erreicht, Absperrventil austauschen, 1.250 psi / 350 bar |

Druck nicht stabil (große Schwankungen) | Magnetventil austauschen (115 V), (220 V) | IA. Oberes Magnetventil entfernen IB. Neues oberes Magnetventil anbringen IC. O-Ringe prüfen |

Druck nicht stabil (geringe Schwankungen) | Rückschlagventile austauschen, Teile-Nr. 20374. Spezialwerkzeuge erforderlich. | IA. Pumpe vom Tank entfernen IB. Rückschlagventil austauschen IC. Nicht zu fest anziehen |

Kein Druck | Rohrleitungen prüfen | IA. Pumpe vom Tank entfernen. Rohrleitungskupplungen prüfen IB. T-Kupplung innerhalb der Pumpe prüfen |

Unkontrollierter Druck | 1. Kupplung prüfen, Teile-Nr. 10190 | IA. Pumpe vom Tank entfernen IB. Rohrleitung entfernen IC. Blockpumpe entfernen (Schrauben Nr. 20444) ID. Kupplung sorgfältig prüfen IE. Nicht vergessen, die Schlüssel auszutauschen (Teile-Nr. 10184) |

2. Pumpen prüfen, Teile-Nr. 10168-10169-10170 | 2A. Pumpe vom Tank entfernen 2B. Schrauben der Pumpe lösen 2C. Dichtungen prüfen 2D. Ersetzen 2E. Fest anziehen |

Fehlersuche - Symptome und erforderliche Maßnahmen

Symptom | Mögliche Ursache | Erforderliche Maßnahme |

|---|---|---|

Motor läuft nicht | 1. Sicherung 16 a prüfen, Teile-Nr. 10064 | 1. Sicherung 16 a austauschen (weiß - oben) |

2. Schaltkasten prüfen | 2. Auf getrennte Anschlüsse prüfen | |

3. 115-V-Kabel prüfen | 3. Leitung auf Risse oder Unterbrechungen prüfen | |

4. Stecker prüfen | 4. Leitung auf getrennte Anschlüsse prüfen | |

5. Fernsteuerung prüfen | 5. Leitung auf getrennte Anschlüsse prüfen | |

Startschwierigkeiten beim Motor | 1. Lager, Teile-Nr. 10198 u. 10178 | IA. Pumpe vom Tank entfernen IB. Blockpumpe entfernen IC. Blockpumpe demontieren ID. Lager austauschen |

2. Handschalter der Fernsteuerung, kleine weiße Kunststoffauflage | 2A. Handschalter öffnen 2B. Kleine Kunststoffteile austauschen | |

Durchgebrannte Sicherungen beim Start | Prüfen, ob Sicherung 16 a durchgebrannt ist, Teile-Nr. 10064 | Um dieses Problem zu vermeiden, lassen Sie den Motor nicht laufen, wenn der Hydraulikschlauch nicht angeschlossen ist. |

Schlauch oder Werkzeuganschluss ist beschädigt oder leckt. | 1. Die äußere Kunststoffabdeckung ist beschädigt oder geschmolzen. | 1. Wenn der darunter liegende Kunststoff unversehrt ist, den Betrieb fortsetzen. Regelmäßig prüfen. Wenn der darunter liegende Kunststoff unversehrt ist, den Betrieb fortsetzen. Regelmäßig prüfen. |

2. Zerfaserte Kunststoffstränge. | 2. Schlauch durchschneiden und entsorgen Schlauch austauschen. | |

3. Öl leckt durch Fasern. | 3. Schlauch durchschneiden und entsorgen Schlauch austauschen. | |

4. Beschädigte Anschlüsse. | 4. Alten Anschluss entfernen und nur durch Hochdruckanschlüsse aus STAHL austauschen. Nach dem Austausch von Anschlüssen immer mittels Test Nr. 5 einen ordnungsgemäßen Anschluss verifizieren. | |

Elektrische Pumpe läuft nicht | 1. Lose elektrische Anschlüsse in Steuerbox. | 1. Steuerbox öffnen und per Sichtprüfung auf lose Gewinde- oder Steckanschlüsse prüfen. |

2. Motor durchgebrannt. | 2. Motorkomponenten nach Bedarf austauschen. WERKSTATTSARBEIT. | |

Sicherung | 3. Defekte Sicherung austauschen |

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.