PFD1500RA-100-R

Positive feed drill

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie läuft 12 Monate nach dem ersten Einsatz des Produkts ab, aber in jedem Fall spätestens 13 Monate nach Auslieferung.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen / Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

Anwendungen

Diese erstklassige, einfach zu handhabende, pneumatische Leitspindelbohrmaschine eignet sich für das Bohren von Löchern in verschiedene Metalle und Verbundstoffe.

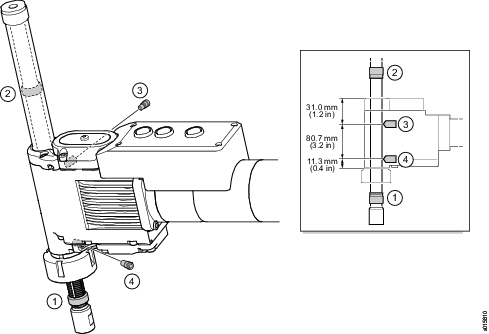

Hauptkomponenten und Funktionen

Pos. | Teil | Funktion |

|---|---|---|

1 | Spindel | Hauptdrehteil des Bohrers. |

2 | Spindelschutz | Schützt den Bediener vor der rotierenden Spindel. Versorgt die Bohrspitze des Bohrers mit Kühlmittel. |

3 | Kopf | Überträgt das Drehmoment und den Vorschub vom Motor zur Spindel. |

4 | Zuführkassette | Legt die Vorschubgeschwindigkeit der Spindel fest. Wird in Zoll pro Umdrehung (Zoll/U) oder in Millimeter pro Umdrehung (mm/U) gemessen. |

5 | Luftlogik | Zum Betrieb des Bohrers. |

6 | Geteiltes Getriebe | Legt die Drehzahl fest. Wird in Umdrehungen pro Minute (U/min) gemessen. |

7 | Bereichsgetriebe | Legt den Drehzahlbereich fest. |

8 | Lamellenmotor | Zur Leistungs-und Drehkraftübertragung an die Spindel. |

9 | Motorventil | Versorgt den Lamellenmotor und den Not-Aus-Schalter mit Luftstrom. |

10 | Start | Startet den Motor und aktiviert den Bohrvorschub und Drehmechanismus. Der Motor bleibt nach Loslassen der Taste weiter in Betrieb. Wenn die Spindel die voreingestellte Bohrtiefe erreicht, kehrt sie automatisch zur Startposition zurück. |

11 | Schnellvorlauf (optional) | Aktiviert den Schnellvorlauf der Spindel. Die Spindel bewegt sich schneller zur Arbeitsfläche als bei normaler Vorschubgeschwindigkeit, rotiert aber nicht. Das Loslassen der Taste hält die Spindel sofort an. |

12 | Einfahren | Damit kann die Spindel zu einem beliebigen Zeitpunkt während des Bohrzyklus wieder in ihre Startposition gebracht werden. Danach schaltet sich der Motor automatisch aus. |

13 | Not-Aus | Schaltet den Motor ab und stoppt die Spindel zu einem beliebigen Zeitpunkt während des Bohrzyklus. Nach der Betätigung wird der Not-Aus-Schalter in seiner Position verriegelt. Sie müssen den Not-Aus von Hand zurücksetzen, um den Bohrer wieder zu starten. |

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Zubehör

Übersicht – Zubehör

Ausführliche Informationen zum Zubehör finden Sie unter ServAid.

Startposition und Bohrtiefe

Mit den Anschlagringen können die folgenden Parameter definiert werden:

-

Startstellung des Bohrstücks

-

Bohrtiefe

|

Pos. |

Teil |

Funktion |

|---|---|---|

|

1 |

Startpositionsring |

Definiert die Startposition für das Bohren. Dadurch wird das Bohrstück schnell in einem bereits festgelegten Abstand zur Oberfläche in Stellung gebracht. Die Startposition kann eingestellt werden. |

|

2 |

Tiefenring |

Legt die Bohrtiefe fest. |

|

3 |

Tiefeventil |

Steuert die Bohrtiefe. Sobald der Tiefenring das Ventil erreicht, aktiviert es das Ventil und die Spindel kehrt in die Startposition zurück. Danach schaltet sich der Motor automatisch aus. |

|

4 |

Startpositionsventil |

Steuert die Startposition für das Bohren. Sobald der Startpositionsring das Ventil erreicht, aktiviert er das Ventil, das wiederum den Motor ausschaltet. |

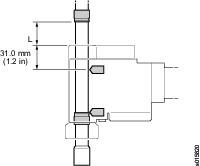

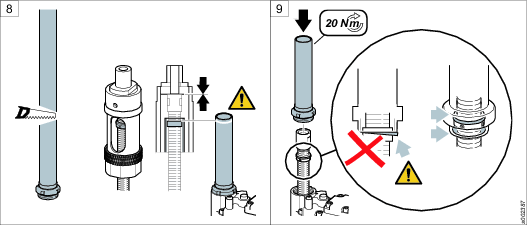

Der Abstand zwischen Tiefenring und Bohrkopf kann für die gewünschte Bohrtiefe D anhand der folgenden Formel berechnet werden (Maß L in der folgenden Abbildung):

L (mm) =D (mm) – 31,0 mm

L (in) = D (in) – 1,2 in

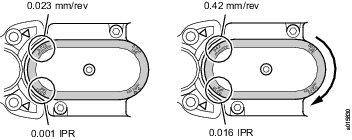

Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit des Bohrers muss an die Spindeldrehzahl angepasst werden. Wählen Sie unter den verfügbaren Optionen für die Vorschubgeschwindigkeit in der untenstehenden Tabelle eine aus, mit der Sie die gewünschten U/min erzielen. Normalerweise kann eine Zufuhrkassette zwei Vorschubgeschwindigkeiten definieren. Durch Drehen der Kassette um 180 Grad wird die Vorschubgeschwindigkeit wie unten abgebildet verändert.

Zuführkassette | ||

|---|---|---|

IPR | mm/U | Bestell-Nr. |

0.001 | 0.023 | 4141 0034 91 |

0.002 | 0.05 | 4141 0034 92 |

0.003 | 0.075 | 4141 0034 93 |

0.004 | 0.10 | 4141 0034 94 |

0.006 | 0.16 | 4141 0034 95 |

0.008 | 0.21 | 4141 0034 96 |

0.010 | 0.27 | 4141 0034 95 |

0.013 | 0.33 | 4141 0034 94 |

0.014 | 0.36 | 4141 0034 93 |

0.015 | 0.38 | 4141 0034 92 |

0.016 | 0.42 | 4141 0034 91 |

Drehzahl

Die Kombination von Bereichs- und Splitgetrieben bestimmt die Drehzahl der Bohrspindel. Wählen Sie unter den verfügbaren Kombinationen von Bereichs- und Splitgetrieben in der untenstehenden Tabelle eine aus, mit der Sie die gewünschten U/min erzielen.

Bereichsgetriebe | ||

|---|---|---|

U/min | Bestell-Nr. | Übersetzungsverhältnis, Splitgetriebe |

38 | 4141 0043 95 | Niedrig |

50 | 4141 0043 95 | 1:1 |

67 | 4141 0043 95 | Hoch |

100 | 4141 0043 92 | Niedrig |

140 | 4141 0043 92 | 1:1 |

180 | 4141 0043 92 | Hoch |

200 | 4141 0043 90 | Niedrig |

270 | 4141 0043 90 | 1:1 |

360 | 4141 0043 90 | Hoch |

400 | 4141 0043 94 | Niedrig |

530 | 4141 0043 94 | 1:1 |

700 | 4141 0043 94 | Hoch |

670 | 4141 0043 93 | Niedrig |

900 | 4141 0043 93 | 1:1 |

1200 | 4141 0043 93 | Hoch |

1330 | 4141 0043 91 | Niedrig |

1770 | 4141 0043 91 | 1:1 |

2360 | 4141 0043 91 | Hoch |

Das Übersetzungsverhältnis eines Splitgetriebes kann zu hoch, 1:1 oder zu niedrig eingestellt werden, je nach der Position der Welle (1) im Verhältnis zur Aussparung (2), siehe unten stehende Abbildung. Markierungen am Gehäuse des Splitgetriebes geben die Übersetzungsverhältnisse in Bezug auf die Wellenpositionen an.

Mit dem gabelförmigen (4141 1114 00) Werkzeug sicherstellen, dass sich die Welle in der richtigen Stellung befindet. Siehe Abbildung unten.

Geschwindigkeit Schnellvorlauf – PFD1500RA-R (nur für Modelle mit Schnellvorlauf)

Der Schnellvorlauf ist abhängig von der Vorschubgeschwindigkeit. Eine hohe Vorschubgeschwindigkeit erzeugt einen hohen Schnellvorlauf und umgekehrt.

Modell |

Spindel (U/min) | Geschwindigkeit Schnellvorlauf (mm/s), ± 10 % | Geschwindigkeit Schnellvorlauf (Zoll/s), ± 10 % |

|---|---|---|---|

PFD 1500RA-38-R | 38 | 1.4 | 0.06 |

PFD 1500RA-50-R | 50 | 1,9 | 0.07 |

PFD 1500RA-67-R | 67 | 2,5 | 0.10 |

PFD1500RA-100-R | 100 | 3.7 | 0.15 |

PFD1500RA-140-R | 140 | 5,2 | 0.20 |

PFD1500RA-180-R | 180 | 6.7 | 0.26 |

PFD1500RA-200-R | 200 | 7,4 | 0.29 |

PFD1500RA-270-R | 270 | 10.0 | 0.39 |

PFD1500RA-360-R | 360 | 13.3 | 0.52 |

PFD1500RA-400-R | 400 | 14.8 | 0.58 |

PFD1500RA-530-R | 530 | 19.7 | 0.78 |

PFD1500RA-670-R | 670 | 24.8 | 0.98 |

PFD1500RA-700-R | 700 | 25.9 | 1.02 |

PFD1500RA-900-R | 900 | 33.3 | 1.31 |

PFD1500RA-1200-R | 1200 | 44.5 | 1.75 |

PFD1500RA-1330-R | 1330 | 49.2 | 1.94 |

PFD1500RA-1770-R | 1770 | 65.6 | 2.58 |

PFD1500RA-2360-R | 2360 | 87.4 | 3.44 |

Service-Übersicht

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Installation

Installationsanforderung

Luftqualität

Eine schlechte Luftqualität kann das Werkzeug beschädigen und die Leistung vermindern.

-

Für eine optimale Leistung und maximale Produktlebensdauer empfehlen wir den Einsatz von Druckluft mit einem Taupunkt von -5 °C. Die Installation eines Atlas Copco-Kühllufttrockners wird empfohlen.

-

Durch den Einsatz eines separaten Luftfilters lassen sich Feststoffpartikel über 30 Mikrometer und mehr als 90 % des Flüssigwassers entfernen. Den Filter so nah wie möglich am Werkzeug und vor irgendwelchen Luftaufbereitungsvorrichtungen installieren, um einen Druckabfall zu vermeiden.

-

Ölfreie Werkzeuge stellen aus Umweltsicht die bessere Wahl dar.

-

Eine Schmierung wird zu einer kürzeren Nutzungsdauer des Turbinenmotors führen, und nach einer einmaligen Schmierung muss die Schmierung fortgesetzt werden.

Luftschmierungsführung

Marke | Luftschmierung |

|---|---|

Atlas Copco | Optimierer (1 Liter) 9090 0000 04 |

Q8 | Chopin 46 |

Shell | Shell Air Tool Oil S2 A 320 |

Druckluftanschluss

Den richtigen Luftdruck und die richtige Schlauchgröße finden Sie in den Technischen Produktdaten auf https://servaid.atlascopco.com oder www.atlascopco.com.

Vor dem Anschluss an das Werkzeug sicherstellen, dass der Schlauch und die Kupplungen sauber und staubfrei sind.

Installationsanleitung

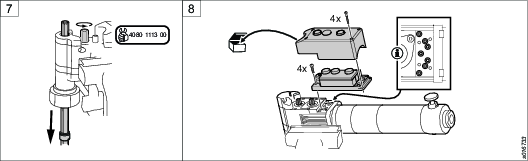

Den Schnellvorlaufkit installieren

Erforderliche Werkzeuge

-

Schraubstock

-

Schraubenschlüssel

-

Inbusschlüssel

-

Gabelförmiges Werkzeug

-

Sechskantwerkzeug

-

Torx-Schraubenschlüssel

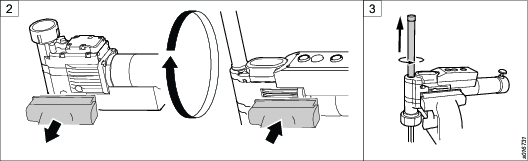

-

Befestigen Sie den Bohrer mit Gummipads in einem Schraubstock; der vordere Teil muss dabei nach oben und der Griff des Bohrers nach rechts zeigen. Vorderteil und Bohrstück mit Schraubenschlüsseln entfernen.

-

Den Bohrer lösen. Drehen Sie den Bohrer herum und befestigen Sie ihn im Schraubstock.

-

Den Spindelschutz entfernen.

-

Entfernen Sie den Tiefenring mit dem gabelförmigen Werkzeug aus der Spindel.

-

Notieren Sie die Position der Zufuhrkassette. Die Markierungen an dem der Spindel am nächsten gelegenen Ende der Kassette zeigen die aktuelle Zufuhrrate an.

-

Die Zufuhrkassette mit einem Innensechskantschlüssel ausbauen.

-

Die Spindel aus dem Sockel herauslaufen lassen, dafür ein Sechskantwerkzeug gegen den Uhrzeigersinn drehen, bis die Spindel ausgebaut ist.

-

Die Abdeckung für die Logikeinheit der Druckluft und die Logikeinheit mit einem Innensechskant ausbauen

Die Dichtringe oben auf dem Kopf dürfen nicht verloren gehen.

-

Den Zylinder mit einem Innensechskantschlüssel lösen.

-

Den Bohrer lösen. Drehen Sie den Bohrer herum und befestigen Sie ihn im Schraubstock.

-

Den unteren Teil des Kopfes mit einem Innensechskantschlüssel ausbauen.

-

Den Zylinder vom unteren Kopfteil ausbauen.

-

Einen neuen Zylinder einbauen (ist Bestandteil des Kits) und wieder in Einbaulage bringen. Den Zylinder mit einem Innensechskantschlüssel festziehen.

-

Das Kegelrad gerade vom Kopf abziehen.

-

Den Zylinder gerade vom Kopf abziehen.

-

Einen neuen Zylinder einbauen (ist Bestandteil des Kits). In Einbaulage bringen.

-

Ein neues Kegelrad einbauen (ist Bestandteil des Kits) und wieder in Einbaulage bringen.

-

Den unteren Kopf wieder in die ursprüngliche Lage bringen. Mit Schrauben festziehen.

-

Den Bohrer lösen. Drehen Sie den Bohrer herum und befestigen Sie ihn im Schraubstock.

-

Die Zylinderschrauben mit einem Innensechskantschlüssel festziehen.

-

Die Logikeinheit der Druckluft wieder in die ursprüngliche Lage bringen. Eine neue Abdeckung einbauen (ist Bestandteil des Kits) und wieder in Einbaulage bringen.

-

Installieren Sie die Spindel von unten her in der Fassung. Drehen Sie ein Sechskantwerkzeug mehrere Umdrehungen im Uhrzeigersinn, um die Spindel vorzustellen.

-

Installieren Sie den Tiefenring auf der Spindel und bringen Sie ihn in Position. Ziehen Sie den Ring mit dem gabelförmigen Werkzeug fest.

-

Bringen Sie die Zufuhrkassette in die ursprüngliche Position und stellen Sie sicher, dass die Markierungen auf dem der Spindel am nächsten gelegenen Kassettenende die erforderliche Zufuhrrate angeben.

-

Wenn sich die Kassette nicht leicht installieren lässt, drehen Sie die Splinte mit dem gabelförmigen Werkzeug, bis sie ausgerichtet sind.

-

Bringen Sie die Unterlegscheiben und die vier Schrauben in der ursprünglichen Position an. Ziehen Sie die Schrauben fest. Installieren Sie das Schloss und die Schlossschraube. Ziehen Sie die Schraube fest.

-

Setzen Sie den Spindelschutz wieder in seine ursprüngliche Position ein und sichern Sie ihn.

-

Den Bohrer lösen. Drehen Sie den Bohrer herum und befestigen Sie ihn im Schraubstock. Setzen Sie das Bohr-Bit in die Spindel ein. Setzen Sie am Spindelsockel und dem unteren Teil des Bohr-Bits Schraubenschlüssel an, um zu verhindern, dass sie sich drehen, und ziehen Sie die Verbindung fest. Setzen Sie das vordere Teil über den Bohrer und befestigen Sie es.

-

Den Bohrer lösen. Drehen Sie den Bohrer herum und befestigen Sie ihn im Schraubstock. Schließen Sie den Luftschlauch am Stutzen an. Führen Sie am Notausknopf einen Funktionstest durch:

-

Die Starttaste drücken.

-

Den Notausknopf drücken, so dass er einrastet. Die Spindel muss sofort anhalten.

-

Den Notausknopf herausziehen, um ihn zurückzusetzen. Der Motor darf nicht starten.

-

Den Luftschlauch trennen.

-

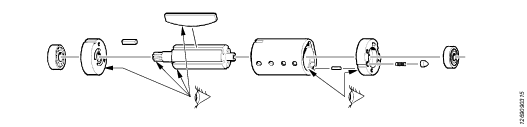

Auswechseln der Spindel

Erforderliche Werkzeuge

-

Schraubstock

-

Gabelförmiges Werkzeug

-

Sechskantwerkzeug

-

Torx-Schraubenschlüssel

-

Inbusschlüssel

-

Schraubenschlüssel

-

Befestigen Sie den Bohrer mit Gummipads in einem Schraubstock; der vordere Teil muss dabei nach oben und der Griff des Bohrers nach rechts zeigen. Vorderteil und Bohr-Bit entfernen.

-

Drehen Sie den Bohrer herum und befestigen Sie ihn im Schraubstock. Entfernen Sie den Spindelschutz.

-

Entfernen Sie den Tiefenring mit dem gabelförmigen Werkzeug aus der Spindel.

-

Notieren Sie die Position der Zufuhrkassette. Die Markierungen an dem der Spindel am nächsten gelegenen Ende der Kassette zeigen die aktuelle Zufuhrrate an.

-

Entfernen Sie die Zufuhrkassette.

-

Lassen Sie die Spindel aus dem Sockel herauslaufen, indem sie ein Sechskantwerkzeug gegen den Uhrzeigersinn drehen. Entfernen Sie die Spindel

-

Führen Sie die Schritte 4 bis 11 des Abschnitts \"Bohrer installieren\" durch.

-

Drehen Sie den Bohrer herum und befestigen Sie ihn im Schraubstock. Schließen Sie den Luftschlauch am Stutzen an. Führen Sie am Notausknopf einen Funktionstest durch:

-

Die Starttaste drücken.

-

Den Notausknopf drücken, so dass er einrastet. Die Spindel muss sofort anhalten.

-

Den Notausknopf herausziehen, um ihn zurückzusetzen. Der Motor darf nicht starten.

-

Den Luftschlauch trennen.

-

Den Bohrer installieren

Erforderliche Werkzeuge

-

Schraubstock

-

Torx-Schraubenschlüssel

-

Inbusschlüssel

-

Gabelförmiges Werkzeug

-

Sechskantwerkzeug

-

Schraubenschlüssel

-

Befestigen Sie den Bohrer mit Gummipads in einem Schraubstock; die Logikeinheit für die Druckluft muss dabei nach oben und der Griff des Bohrers nach rechts zeigen.

-

Notieren Sie die Position der Zufuhrkassette. Die Markierungen an dem der Spindel am nächsten gelegenen Ende der Kassette zeigen die aktuelle Zufuhrrate an.

-

Entfernen Sie das Kassettenschloss, die Kassette, die fünf Schrauben und die beiden Unterlegscheiben. Verwenden Sie an der Schraube des Kassettenschlosses einen Torx-Schraubenschlüssel und an den anderen vier Schrauben einen Inbusschlüssel an.

-

Installieren Sie gegebenenfalls den Startpositionsring auf der Spindel und verschieben Sie ihn in seine Position. Ziehen Sie den Ring mit einem gabelförmigen Werkzeug fest.

-

Installieren Sie die Spindel von unten her in der Fassung. Drehen Sie ein Sechskantwerkzeug mehrere Umdrehungen im Uhrzeigersinn, um die Spindel vorzustellen.

-

Installieren Sie den Tiefenring auf der Spindel und bringen Sie ihn in Position. Ziehen Sie den Ring mit dem gabelförmigen Werkzeug fest.

-

Bringen Sie die Zufuhrkassette in die ursprüngliche Position und stellen Sie sicher, dass die Markierungen auf dem der Spindel am nächsten gelegenen Kassettenende die erforderliche Zufuhrrate angeben.

-

Wenn sich die Kassette nicht leicht installieren lässt, drehen Sie die Splinte mit dem gabelförmigen Werkzeug, bis sie ausgerichtet sind.

-

Bringen Sie die Unterlegscheiben und die vier Schrauben in der ursprünglichen Position an. Ziehen Sie die Schrauben fest. Installieren Sie das Schloss und die Schlossschraube. Ziehen Sie die Schraube fest.

-

Setzen Sie den Spindelschutz wieder in seine ursprüngliche Position ein und sichern Sie ihn.

-

Drehen Sie den Bohrer herum und befestigen Sie ihn im Schraubstock. Setzen Sie das Bohr-Bit in die Spindel ein. Setzen Sie am Spindelsockel und dem unteren Teil des Bohr-Bits Schraubenschlüssel an, um zu verhindern, dass sie sich drehen, und ziehen Sie die Verbindung fest. Setzen Sie das vordere Teil über den Bohrer und befestigen Sie es.

-

Drehen Sie den Bohrer herum und befestigen Sie ihn im Schraubstock. Bringen Sie an der Anschlusskupplung am Bohrer einen Stutzen für einen Druckluftschlauch an. Schließen Sie den Luftschlauch am Stutzen an. Führen Sie am Notausknopf einen Funktionstest durch:

-

Die Starttaste drücken.

-

Den Notausknopf drücken, so dass er einrastet. Die Spindel muss sofort anhalten.

-

Den Notausknopf herausziehen, um ihn zurückzusetzen. Der Motor darf nicht starten.

-

Den Luftschlauch trennen.

-

Installation des Abstreiferkits, für Bohrer mit Indexer

Erforderliche Werkzeuge

Schraubstock

Spannschlüssel

Inbusschlüssel

Montagewerkzeug

Voraussetzungen

Vor Installation des Abstreiferkits sicherstellen, dass die folgenden Komponenten entfernt wurden:

Vorderteil

Bohr-Bit

Spindel

Spindelschutz

Den Bohrer im Schraubstock einspannen.

Den Adapter und die Schraube ausbauen.

Das Indexergehäuse auf die Adapterwelle setzen.

Auf die Muttergewinde ein paar Tropfen Sicherungslack auftragen und die Mutter am Indexergehäuse anbringen. Die Mutter festziehen.

Den Federring am Indexergehäuse anbringen. Auf die Welle ein paar Tropfen Sicherungslack auftragen und die Welle am Indexergehäuse anbringen.

Drücken Sie die Taste auf dem Indexergehäuse, damit die Schraubenmutter problemlos nach unten gleitet. Befestigen Sie die vordere Schraubenmutter auf der Welle mit einem Hakenschlüssel am Indexergehäuse.

Die Stoppmuttern an der Spindel ausbauen.

An der Spindel einen Abstreifring anbringen und mit vier Schrauben sichern.

Sicherstellen, dass die abgeschrägte Kante des Abstreifrings in Richtung Bohrspitze zeigt.

Die Spindel-Stoppmutter an der Spindel anbringen.

Die Spindel im Bohrer installieren.

Die Spindel-Stoppmutter oben an der Spindel anbringen.

Das Rohr auf die Länge des Vorderteils zuschneiden.

Der auf der Spindel sitzende Abstreifring darf sich beim Bohren nicht außerhalb des Rohrs bewegen.

Das Rohr anbringen und anziehen.

Sicherstellen, dass der Abstreifring sich ruckfrei bewegen kann, um eine Beschädigung des Gewindes zu verhindern.

Das Vorderteil einbauen.

Schrittgetriebe installieren

Benötigte Werkzeuge

Schraubstock

Spannschlüssel

Inbusschlüssel

Stiftschlüssel

Hakenschlüssel

Voraussetzungen

Vor Installation des Indexers sicherstellen, dass die folgenden Komponenten entfernt wurden:

Vorderteil

Bohr-Bit

Spindel

Spindelschutz

Befestigen Sie den Bohrer mit Gummipads in einem Schraubstock; die Logikeinheit für die Druckluft muss dabei nach unten und der Griff des Bohrers nach rechts zeigen.

Entfernen Sie mit Hilfe eines Schraubenschlüssels den Adapter, mit dem das vordere Teil befestigt ist. Drehen Sie mit einem Inbusschlüssel die Schraube rechts von der Adapteröffnung heraus.

Setzen Sie die große Öffnung auf dem Indexergehäuse auf die Adapteröffnung; die Drucktaste zeigt dabei in Ihre Richtung. Wenn sich das Indexergehäuse in der richtigen Position befindet, passt jetzt der Stecker rechts von der Schraubenöffnung in das Indexergehäuse.

Setzen Sie die Schraubenmutter mit dem Gewinde nach unten in das Indexergehäuse ein. Ziehen Sie die Schraubenmutter mit einem Stiftschlüssel fest.

Setzen Sie die gewellte Schraubenmutter und die Welle mit den Splinten nach unten in das Indexergehäuse ein.

Drücken Sie die Taste auf dem Indexergehäuse, damit die Schraubenmutter problemlos nach unten gleitet. Befestigen Sie die vordere Schraubenmutter auf der Welle mit einem Hakenschlüssel am Indexergehäuse.

Installieren Sie nach Beendigung der Installation die oben aufgelisteten Bauteile.

Wechseln des Lufteinlass-Adapters

Alle PFD1500-Werkzeuge werden standardmäßig mit einem NPT-Lufteinlass-Adapter geliefert. Ein zusätzlicher BSP-Lufteinlass-Adapter befindet sich bei Lieferung des Werkzeugs ebenfalls in der Kiste.

Erforderliche Werkzeuge

Schraubstock

Spannschlüssel

Den Adapter ausbauen.

Stellen Sie sicher, dass der Filter sich noch an seinem Platz befindet.

Den Adapter durch einen neuen ersetzen (in der Kiste enthalten). Den O-Ring vom alten Adapter nehmen und ihn auf den neuen stecken.

Den Adapter wieder in seiner ursprünglichen Position montieren. Den Adapter festziehen.

Stellen Sie sicher, dass der Adapter sich an seinem Platz befindet.

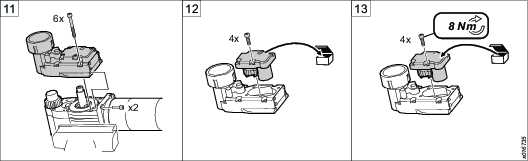

Installieren des ChipLet

Erforderliche Werkzeuge

-

Schraubstock

-

Torx-Schraubendreher

-

Inbusschlüssel

-

Montagewerkzeug

Voraussetzungen

Vor der ChipLet-Installation sicherstellen, dass die folgenden Komponenten entfernt wurden:

-

Vorderteil

-

Bohr-Bit

-

Spindel

-

Spindelschutz

-

Den Bohrer im Schraubstock einspannen.

-

Die Schraube ausbauen und die Abdeckung der Zufuhrkassette entfernen.

-

Die vier Schrauben mit den beiden Unterlegscheiben und der Zufuhrkassette ausbauen.

-

Das Tiefenlagen-Ventil ausbauen.

-

Die beiden Schrauben und die Kappe entfernen.

-

Die Druckscheibe ausbauen.

-

Das ChipLet mit dem O-Ring einsetzen. Bei korrekter Positionierung ist ein Klickgeräusch hörbar.

-

Das ChipLet mit zwei Schrauben sichern und die Schrauben auf 8 Nm anziehen.

-

Das Tiefenlagen-Ventil wieder anbringen und auf 1 Nm anziehen.

-

Die Zufuhrkassette wieder einsetzen und die vier Schrauben und die beiden Unterlegscheiben auf 8 Nm anziehen.

-

Die Kassettenabdeckung wieder an der Kassette anbringen und mit einer Schraube sichern, die auf 3 Nm festgezogen wird.

Installation des Abstreiferkits, für Bohrer ohne Indexer

Erforderliche Werkzeuge

-

Schraubstock

-

Spannschlüssel

-

Inbusschlüssel

-

Montagewerkzeug

-

Säge

Voraussetzungen

Vor Installation des Abstreiferkits sicherstellen, dass die folgenden Komponenten entfernt wurden:

-

Vorderteil

-

Bohr-Bit

-

Spindel

-

Spindelschutz

-

Den Bohrer im Schraubstock einspannen.

-

Den Adapter ausbauen.

-

Die Stoppmuttern an der Spindel ausbauen.

-

An der Spindel einen Abstreifring anbringen und mit vier Schrauben sichern.

Sicherstellen, dass die abgeschrägte Kante des Abstreifrings in Richtung Bohrspitze zeigt.

-

Die Spindel-Stoppmutter an der Spindel anbringen.

-

Die Spindel im Bohrer installieren.

-

Die Spindel-Stoppmutter oben an der Spindel anbringen.

-

Das Rohr auf die Länge des Vorderteils zuschneiden.

Der auf der Spindel sitzende Abstreifring darf sich beim Bohren nicht außerhalb des Rohrs bewegen.

-

Das Rohr anbringen und auf 20 Nm anziehen.

Sicherstellen, dass der Abstreifring sich ruckfrei bewegen kann, um eine Beschädigung des Gewindes zu verhindern.

Das Vorderteil einbauen.

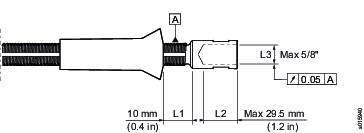

Vorbereitung für die Spindeln 4141, 0253 XX,

Mit Hilfe dieser Spindel können Sie Ihre eigene Gewindegröße festlegen.

Bevor Sie Vorbereitungen für die Spindel durchführen, lesen Sie bitte die folgenden Anweisungen:

-

Entfernen Sie die Ringe von der Spindel.

-

Setzen Sie die Spindel in ein Spannfutter mit Ø16 mm ein.

-

Klemmen Sie das Spannfutter über dem Spindelgewinde fest. Das Gewinde darf nicht weiter als (L1) herausragen. Vgl. die Abbildung unten.

-

Beachten Sie die Dimension der Bohrtiefe (L2) und der Gewindegröße (L3). Vgl. die Abbildung unten.

Bedienung

Ergonomie-Richtlinien

Denken Sie an Ihre Arbeitsstation, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen und schauen Sie, ob Sie Bereiche identifizieren können, in denen Verbesserungen in Bezug auf Körperhaltung, Bauteile-Positionierung oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Den Arbeitsbereich Ihren Anforderungen und der auszuführenden Arbeit entsprechend anpassen.

Passen Sie Ihre Reichweite an, indem Sie Teile oder Werkzeuge so positionierten, dass statische Belastungen möglichst vermieden werden können.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Beim Arbeiten über Schulterhöhe die auf die statischen Muskeln wirkende Belastung durch Reduzierung des Lastgewichts verringern. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie die Last nah am Körper halten.

Achten Sie darauf, regelmäßige Pausen einzulegen.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere bei Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Passen Sie ein für Sie angenehmes Sichtfeld an, bei dem Sie Augen- und Kopfbewegungen während der Ausführung Ihrer Arbeit möglich minimal halten können.

Verwenden Sie zur Ausführung Ihrer Arbeit angemessene Beleuchtungen.

Tragen Sie in lauten Arbeitsumgebungen einen Gehörschutz.

Verwenden Sie in staubiger Umgebung eine Staub-Absauganlage oder eine Mundschutzmaske.

Konfigurationsanleitung

Austausch von Modulen

Alle Bohrmodule können einfach ausgetauscht werden:

Pos. | Modul |

|---|---|

1 | Kopf |

2 | Zuführkassette |

3 | Luftlogik |

4 | Geteiltes Getriebe |

5 | Bereichsgetriebe |

6 | Lamellenmotor |

7 | Motorventil |

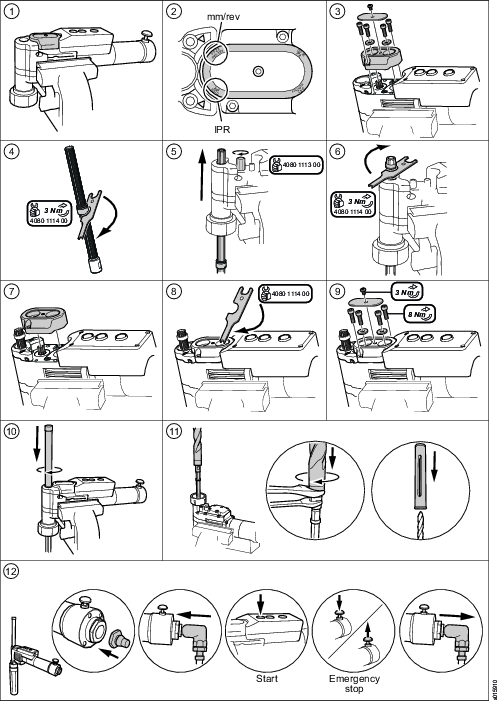

Änderung der Drehzahl

-

Motorventil, Lamellenmotor und Bereichsgetriebe ausbauen.

-

Falls zutreffend, das Übersetzungsverhältnis des Splitgetriebes wie folgt ändern:

-

Das Splitgetriebe ausbauen.

-

Die Welle (1) des Splitgetriebes schalten, um das erforderliche Übersetzungsverhältnis einzustellen. Siehe Abbildung unten. Ein Klick zeigt an, dass die Welle wie gewünscht geschaltet hat. Mit dem gabelförmigen Werkzeug (4141 1114 00) sicherstellen, dass sich die Welle in der richtigen Stellung befindet, siehe Abschnitt „Drehzahl“.

-

Die Bohrlöcher des Splitgetriebes über den Schrauben ansetzen, dabei darauf achten, dass der Wellenkopf zum Bohrkopf zeigt.

-

Das Getriebe vorsichtig in die richtige Position schieben. Die Keilwelle (2) solange drehen, bis die Welle (1) richtig sitzt.

-

Das Ritzel (3) mit dem gabelförmigen Werkzeug (4080 1114 00) festhalten, dabei die Keilwelle (2) drehen und das Splitgetriebe vorsichtig nach vorne drücken, bis die Welle (1) auf das Ritzel passt.

-

Das Splitgetriebe vorsichtig nach vorne drücken, bis es in Einbaulage einrastet.

-

-

Gegebenenfalls ein neues Bereichsgetriebe einbauen. Andernfalls das alte in der ursprünglichen Lage wieder einbauen. Das Planetengetriebe drehen, um die Keile auszurichten.

-

Den Lamellenmotor und das Motorventil wieder in die ursprüngliche Einbaulage bringen. Den Rotor mit dem gabelähnlichen Werkzeug (4080 1114 00) gegen den Uhrzeigersinn drehen, um die Keile auszurichten.

-

Vor Verwendung des Bohrers einen Funktionstest am Notausknopf durchführen:

-

Die Starttaste drücken.

-

Den Notausknopf drücken, so dass er einrastet. Die Spindel muss sofort anhalten.

-

Den Notausknopf herausziehen, um ihn zurückzusetzen. Der Motor darf nicht starten.

-

Den Luftschlauch trennen.

-

Den Luftschlauch wieder anschließen.

-

Änderung der Vorschubgeschwindigkeit

Durch Drehen der Zufuhrkassette um 180 Grad können die Vorschubgeschwindigkeiten der Kassette geändert werden. Wenn eine andere Vorschubgeschwindigkeit gewünscht wird, im Abschnitt „Überblick” die entsprechende Kassette aus der Tabelle für Vorschubgeschwindigkeiten auswählen.

Die alte Zufuhrkassette ausbauen.

Eine neue Kassette in Einbaulage bringen. Vor Sichern der Kassette die Markierung auf dem Kassettenende lesen, das der Spindel am nächsten ist, um sicherzustellen, dass die Ausrichtung der Kassette korrekt ist.

Vor Verwendung des Bohrers einen Funktionstest am Notausknopf durchführen:

Die Starttaste drücken.

Den Notausknopf drücken, so dass er einrastet. Die Luftzufuhr zum Motor schaltet sich aus und die Spindel stoppt.

Den Luftschlauch trennen.

Ziehen Sie den Not-Aus-Schalter heraus, um ihn zurückzusetzen.

Den Luftschlauch wieder anschließen.

Betriebsanleitung

Vor dem Bohren

Vor Einsatz des Bohrers sind folgende Voraussetzungen zu erfüllen:

Der vordere Teil ist in der Halterung befestigt.

Der Luftschlauch ist am Bohrer angeschlossen.

Die Starttaste drücken.

Den Notausknopf drücken, so dass er einrastet. Die Spindel muss sofort anhalten.

Ziehen Sie den Not-Aus-Schalter heraus, um ihn zurückzusetzen. Der Motor darf nicht starten.

Den Luftschlauch trennen.

Den Luftschlauch wieder anschließen.

Arretieren Sie das Werkzeug in der Vorrichtung.

Lassen Sie das Indiziergerät los, um die Position des Werkzeugs durch Drücken der Taste am Indiziergerät einzustellen.

Lassen Sie die Taste am Indiziergerät los, um die Position zu arretieren.

Prüfen Sie, ob sich der Sicherungsstift des Indiziergeräts auf einer Höhe mit der Mutteroberfläche befindet.

Schwenken Sie das Werkzeug von einer Seite zur anderen, um sicherzustellen, dass das Werkzeug in seiner Position arretiert ist.

Betrieb der Bohrmaschine

Der Bohrer kann wie folgt betätigt werden:

Um das Bohrstück schnell in die Arbeitsfläche einzutreiben... | die Schnellvorlauftaste drücken (optional). Darauf achten, dass das Bohrstück in einem sicheren Abstand von der Arbeitsfläche anhält. |

Zum Bohren... | die Starttaste drücken. |

Um das Bohren zu beenden und die Spindel in die Startposition zurückzusetzen... | die Einfahrtaste drücken. |

Zum Ausschalten des Motors im Notfall... | die Notaustaste drücken. |

Zum Zurücksetzen der Notaustaste und zur Wiederherstellung des normalen Betriebs... | die Notaustaste ziehen. Den Luftschlauch trennen und dann wieder anschließen, um die Logikeinheit der Druckluft zurückzusetzen. |

Wartung

Wartungsanweisungen

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Vorbeugende Wartung

Vorbeugende Wartung

Tägliche Wartung: Die Not-Aus-Taste prüfen.

Die in der nachfolgenden Tabelle aufgeführten Wartungsempfehlungen beziehen sich auf Bohrungen in Aluminium und Titan.

Angaben zum Inhalt der einzelnen Sätze können Sie der Ersatzteilliste entnehmen.

Zuführkassette

Bohrer / Material | Bohrer / Material | Bohrer / Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Zyklen | (Satz verwenden, Bestellnummer)* | (Satz verwenden, Bestellnummer)* | (Satz verwenden, Bestellnummer)* |

Nach jeweils 1.000 Bohrungen | |||

Nach jeweils 3.000 Bohrungen | |||

Nach jeweils 6.000 Bohrungen | |||

Nach jeweils 12.000 Bohrungen | 4141 0034 91, 4141 0034 92 4141 0034 93, 4141 0034 94 4141 0034 95, 4141 0034 96 | ||

Nach jeweils 24.000 Bohrungen | 4141 0034 91, 4141 0034 92 4141 0034 93, 4141 0034 94 4141 0034 95, 4141 0034 96 | ||

Nach jeweils 48.000 Bohrungen | 4141 0034 91, 4141 0034 92 4141 0034 93, 4141 0034 94 4141 0034 95, 4141 0034 96 |

* Bitte bestellen Sie den für Ihre spezifische Zuführkassette passenden Satz - siehe Ersatzteilliste.

Luftlogik

Bohrer / Material | Bohrer / Material | Bohrer / Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Zyklen | (Satz verwenden, Bestellnummer) | (Satz verwenden, Bestellnummer) | (Satz verwenden, Bestellnummer) |

Nach jeweils 1.000 Bohrungen | |||

Nach jeweils 3.000 Bohrungen | |||

Nach jeweils 6.000 Bohrungen | 4141 0164 90 | ||

Nach jeweils 12.000 Bohrungen | 4141 0164 90 | 4141 0164 90 | |

Nach jeweils 24.000 Bohrungen | |||

Nach jeweils 48.000 Bohrungen |

Motorventil

Bohrer / Material | Bohrer / Material | Bohrer / Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Zyklen | (Satz verwenden, Bestellnummer) | (Satz verwenden, Bestellnummer) | (Satz verwenden, Bestellnummer) |

Täglich | Funktion prüfen* | Funktion prüfen* | Funktion prüfen* |

Nach jeweils 1.000 Bohrungen | |||

Nach jeweils 3.000 Bohrungen | |||

Nach jeweils 6.000 Bohrungen | |||

Nach jeweils 12.000 Bohrungen | |||

Nach jeweils 24.000 Bohrungen | 4141 0102 91 | 4141 0102 91 | 4141 0102 91 |

Nach jeweils 48.000 Bohrungen |

* Not-Aus.

Geteiltes Getriebe

Bohrer / Material | Bohrer / Material | Bohrer / Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Zyklen | (Satz verwenden, Bestellnummer) | (Satz verwenden, Bestellnummer) | (Satz verwenden, Bestellnummer) |

Nach jeweils 1.000 Bohrungen | 4141 0051 90 | ||

Nach jeweils 3.000 Bohrungen | |||

Nach jeweils 6.000 Bohrungen | 4141 0051 90 | ||

Nach jeweils 12.000 Bohrungen | |||

Nach jeweils 24.000 Bohrungen | 4141 0051 90 | ||

Nach jeweils 48.000 Bohrungen |

Kopf

Bohrer / Material | Bohrer / Material | Bohrer / Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Zyklen | (Satz verwenden, Bestellnummer) | (Satz verwenden, Bestellnummer) | (Satz verwenden, Bestellnummer) |

Nach jeweils 1.000 Bohrungen | |||

Nach jeweils 3.000 Bohrungen | 4141 0063 90 | ||

Nach jeweils 6.000 Bohrungen | 4141 0063 90 | 4141 0063 90 | 4141 0012 91b, 4141 0012 92a, 4141 0019 91 |

Nach jeweils 12.000 Bohrungen | 4081 0452 90, 4081 0453 90, 4081 0454 90a, 4081 0455 90b | ||

Nach jeweils 24.000 Bohrungen | 4141 0012 91b, 4141 0012 92a 4141 0007 90b, 4141 0007 91a 4141 0019 91 | 4081 0452 90, 4081 0453 90, 4081 0454 90a, 4081 0455 90b, 4141 0007 90b, 4141 0007 91a 4141 0012 91b, 4141 0012 92a, 4141 0019 91 | 4141 0007 90b, 4141 0007 91a 4141 0012 91b, 4141 0012 92a, 4141 0019 91 |

Nach jeweils 48.000 Bohrungen | 4081 0452 90, 4081 0453 90, 4081 0454 90a, 4081 0455 90b |

a – Nur bei Modellen mit Schnellgang. b – Nur bei Modellen ohne Schnellgang.

Spindel

Bohrer / Material | Bohrer / Material | Bohrer / Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Zyklen | (Satz verwenden, Bestellnummer)* | (Satz verwenden, Bestellnummer)* | (Satz verwenden, Bestellnummer)* |

Nach jeweils 1.000 Bohrungen | |||

Nach jeweils 3.000 Bohrungen | 4141 0087 80, 4141 0087 90 | ||

Nach jeweils 6.000 Bohrungen | 4141 0087 80, 4141 0087 90 | 4141 0087 80, 4141 0087 90 | |

Nach jeweils 12.000 Bohrungen | |||

Nach jeweils 24.000 Bohrungen | |||

Nach jeweils 48.000 Bohrungen |

* Bitte bestellen Sie den für Ihre spezifische Spindel passenden Satz - siehe Ersatzteilliste.

Lamellenmotor (geölte Luft)

Bohrer / Material | Bohrer / Material | Bohrer / Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Zyklen | (Satz verwenden, Bestellnummer) | (Satz verwenden, Bestellnummer) | (Satz verwenden, Bestellnummer) |

Nach jeweils 1.000 Bohrungen | |||

Nach jeweils 3.000 Bohrungen | |||

Nach jeweils 6.000 Bohrungen | |||

Nach jeweils 12.000 Bohrungen | |||

Nach jeweils 24.000 Bohrungen | 4081 0457 90 | 4081 0457 90 | |

Nach jeweils 48.000 Bohrungen | 4141 0168 90, 4081 0457 90 | 4141 0168 90 | 4141 0168 90 |

Bereichsgetriebe

Bohrer / Material | Bohrer / Material | Bohrer / Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Zyklen | (Satz verwenden, Bestellnummer)* | (Satz verwenden, Bestellnummer)* | (Satz verwenden, Bestellnummer)* |

Nach jeweils 1.000 Bohrungen | 4141 0037 90, 4141 0037 91 4141 0037 92, 4141 0037 94 4141 0037 95 | ||

Nach jeweils 3.000 Bohrungen |

| ||

Nach jeweils 6.000 Bohrungen | 4141 0037 90, 4141 0037 91 4141 0037 92, 4141 0037 94 4141 0037 95 | ||

Nach jeweils 12.000 Bohrungen | 4141 0037 90, 4141 0037 91 4141 0037 92, 4141 0037 93 4141 0037 94, 4141 0037 95 | ||

Nach jeweils 24.000 Bohrungen | |||

Nach jeweils 48.000 Bohrungen |

* Bitte bestellen Sie den für Ihr spezifisches Bereichsgetriebe passenden Satz - siehe Ersatzteilliste.

Lamellenmotor (trockene Luft)

Bohrer / Material | Bohrer / Material | Bohrer / Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Zyklen | (Satz verwenden, Bestellnummer) | (Satz verwenden, Bestellnummer) | (Satz verwenden, Bestellnummer) |

Nach jeweils 1.000 Bohrungen | |||

Nach jeweils 3.000 Bohrungen | 4081 0457 90 | 4081 0457 90 | |

Nach jeweils 6.000 Bohrungen | 4081 0457 90 | ||

Nach jeweils 12.000 Bohrungen | |||

Nach jeweils 24.000 Bohrungen | |||

Nach jeweils 48.000 Bohrungen | 4141 0168 90 | 4141 0168 90 | 4141 0168 90 |

Schmieranweisungen

Korrosionsschutz und Reinigung

Wasser in der Druckluft kann Rost verursachen. Um eine Rostbildung zu verhindern, empfehlen wir dringend, einen Lufttrockner zu installieren.

Wasser und Partikel können zu einem Festsitzen von Schaufeln und Ventilen führen. Dies kann durch die Installation eines Luftfilters in der Nähe des Produkts verhindert werden, um einen Druckabfall zu vermeiden.

Leitfaden zur Schmierung

Geeignete Schmiermittel:

Schmiermittel | Beschreibung |

|---|---|

A | Klübersynth PEG 46-121. Dose gefüllt mit 1 kg Fett, (Bestellnr. 4081 0487 90). |

B | Lamellenmotoröl (Q8 Chopin S46) |

Alle Dichtringe müssen vor der Montage mit Schmiermittel A oder B (dünne Schicht) geschmiert werden.

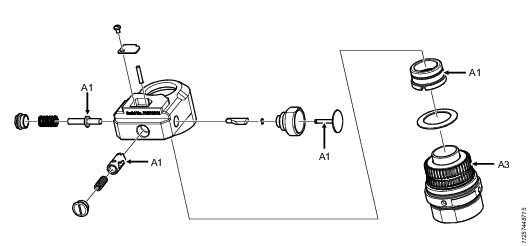

Indexer 4141 0912 90

Pos. | Beschreibung |

|---|---|

A1 | Eine dünne Schicht Schmiermittel A auftragen. |

A2 | Sicherstellen, dass die Dichtringe mit Schmiermittel A gut geschmiert werden. |

A3 | Darauf achten, dass die Abstände zwischen den Zähnen mit Schmiermittel A gefüllt werden. |

Bereichsgetriebe

Schmiermenge gesamt: 27 ml.

Das Getriebe beim Schmieren mindesten zweimal herumdrehen.

Sicherstellen, dass das Getriebe gleichmäßig läuft, ohne zu stocken.

Pos. | Beschreibung |

|---|---|

A1 | Sicherstellen, dass Außen- und Gleitfläche der Radialdichtungen vor der Montage mit Schmiermittel A geschmiert werden. |

A2 | Darauf achten, dass die Nadellager vollständig mit Schmiermittel A befüllt sind. |

A3 | Sicherstellen, dass die Dichtringe mit Schmiermittel A gut geschmiert werden. |

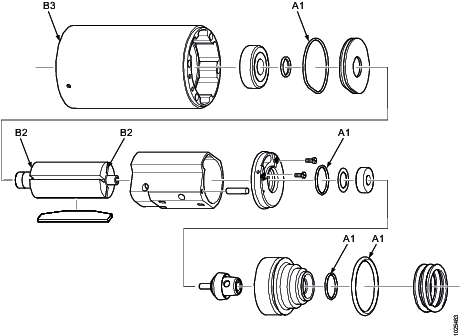

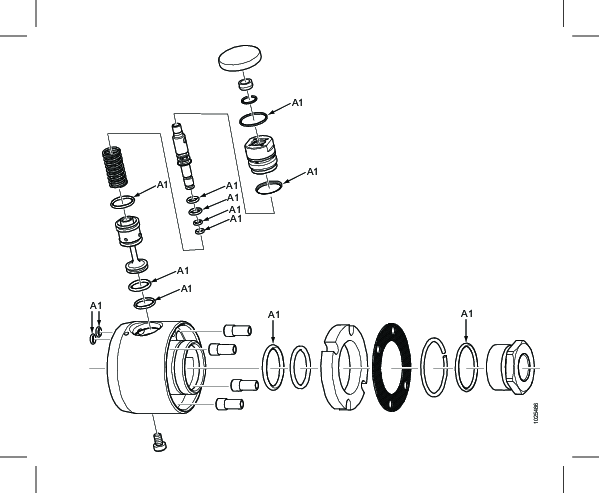

Motor

Pos. | Beschreibung |

|---|---|

A1 | Sicherstellen, dass die Dichtringe mit Schmiermittel A gut geschmiert werden. |

B2 | Eine dünne Schicht Schmiermittel B auf die Abschlussplatten auftragen (zur Abdeckung des Rotordurchmessers). |

B3 | Innenzylinder (kompletter Motor, zwei Tropfen Schmiermittel B durch die Eingangsöffnung an der hinteren Abschlussplatte auftragen, dann den Rotor drehen, so dass sich das Öl im Motor ausbreitet). |

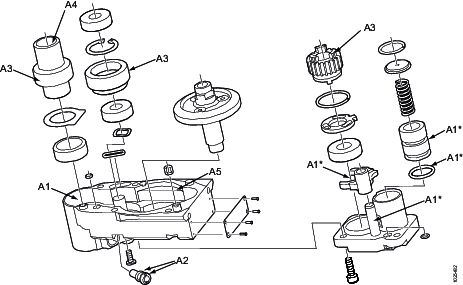

Kopf

Schmiermenge gesamt: 28 ml.

Pos. | Beschreibung |

|---|---|

A1 | Eine dünne Schicht Schmiermittel A auftragen. |

A2 | Sicherstellen, dass die Dichtringe mit Schmiermittel A geschmiert werden. |

A3 | Darauf achten, dass die Abstände zwischen den Zähnen mit Schmiermittel A gefüllt werden. |

A4 | Das Trapezinnengewinde mit Schmiermittel A füllen. |

A5 | Darauf achten, dass die Abstände zwischen den Zähnen mit Schmiermittel A gefüllt werden (5 ml pro Teil). |

Pos. | Beschreibung |

|---|---|

A1 | Eine dünne Schicht Schmiermittel A auftragen. |

A2 | Sicherstellen, dass die Dichtringe mit Schmiermittel A gut geschmiert werden. |

A3 | Darauf achten, dass die Abstände zwischen den Zähnen mit Schmiermittel A gefüllt werden. |

A4 | Innen eine dünne Schicht Schmiermittel A auftragen. |

A5 | Mindestens 10 ml von Schmiermittel A auftragen. |

* Nur für Modelle mit Schnellvorlauf.

Pos. | Beschreibung |

|---|---|

A1 | Darauf achten, dass die Abstände zwischen den Zähnen mit Schmiermittel A gefüllt werden (5 ml pro Teil). |

A2 | Sicherstellen, dass die Dichtringe mit Schmiermittel A gut geschmiert werden. |

Bereichsgetriebe

Schmiermenge gesamt: 15 ml.

Das Getriebe beim Schmieren mindesten zweimal herumdrehen.

Sicherstellen, dass das Getriebe gleichmäßig läuft, ohne zu stocken.

Pos. | Beschreibung |

|---|---|

A1 | Sicherstellen, dass Außen- und Gleitfläche der Radialdichtungen vor der Montage mit Schmiermittel A geschmiert werden. |

A2 | Darauf achten, dass die Nadellager vollständig mit Schmiermittel A befüllt sind. |

A3 | Sicherstellen, dass die Dichtringe mit Schmiermittel A gut geschmiert werden. |

Geteiltes Getriebe

Schmiermenge gesamt: 15 ml.

Pos. | Beschreibung |

|---|---|

A1 | Darauf achten, dass die Radialdichtungen vor der Montage mit Schmiermittel A gefüllt werden, auch die Außen- und Gleitflächen schmieren. |

A2 | Darauf achten, dass die Nadellager vollständig mit Schmiermittel A befüllt sind. |

Indexer 4141 0306 91

Pos. | Beschreibung |

|---|---|

A1 | Eine dünne Schicht Schmiermittel A auftragen. |

A2 | Sicherstellen, dass die Dichtringe mit Schmiermittel A gut geschmiert werden. |

A3 | Darauf achten, dass die Abstände zwischen den Zähnen mit Schmiermittel A gefüllt werden. |

Motorventil

Pos. | Beschreibung |

|---|---|

A1 | Eine dünne Schicht Schmiermittel A auftragen. |

Reparaturanleitung

Die Spindel lösen

Erforderliche Werkzeuge

-

Schraubstock

-

Torx-Schraubenschlüssel

-

Inbusschlüssel

-

Stiftschlüssel

-

Schraubenschlüssel

-

Gabelförmiges Werkzeug

-

Den Bohrer mit Gummipads in einem Schraubstock befestigen; die Logikeinheit für die Druckluft muss dabei nach oben und der Griff des Bohrers nach rechts zeigen. Den Spindelschutz entfernen.

-

Notieren Sie die Position der Zufuhrkassette. Die Markierungen an dem der Spindel am nächsten gelegenen Ende der Kassette zeigen die aktuelle Zufuhrrate an.

-

Entfernen Sie das Kassettenschloss, die Kassette, die fünf Schrauben und die beiden Unterlegscheiben. Verwenden Sie an der Schraube des Kassettenschlosses einen Torx-Schraubenschlüssel und an den anderen vier Schrauben einen Inbusschlüssel an.

-

Die Kupplung herausziehen.

-

Den Stiftschlüssel in die ursprüngliche Kupplungsposition stellen, mit den vier Stiften nach unten. Den Schlüssel drehen, bis die Stifte in ihre Position einrasten.

-

Notieren Sie die Stellung der Spindel:

-

Wenn die Spindel in der Startposition steht – Den Stiftschlüssel mit einem Schraubschlüssel gegen den Uhrzeigersinn drehen, bis die Spindel gelöst ist.

-

Wenn die Spindel in der Endstellung steht – Den Stiftschlüssel mit einem Schraubschlüssel im Uhrzeigersinn drehen, bis die Spindel gelöst ist.

-

-

Den Stiftschlüssel herausziehen.

-

Die Kupplung in der ursprünglichen Stellung installieren.

-

Bringen Sie die Zufuhrkassette in die ursprüngliche Position und stellen Sie sicher, dass die Markierungen auf dem der Spindel am nächsten gelegenen Kassettenende die erforderliche Zufuhrrate angeben.

-

Wenn sich die Kassette nicht leicht installieren lässt, drehen Sie die Splinte mit dem gabelförmigen Werkzeug, bis sie ausgerichtet sind.

-

Bringen Sie die Unterlegscheiben und die vier Schrauben in der ursprünglichen Position an. Ziehen Sie die Schrauben fest. Installieren Sie das Schloss und die Schlossschraube. Ziehen Sie die Schraube fest.

-

Setzen Sie den Spindelschutz wieder in seine ursprüngliche Position ein und sichern Sie ihn.

-

Schließen Sie den Luftschlauch am Stutzen an. Führen Sie am Notausknopf einen Funktionstest durch:

-

Die Starttaste drücken.

-

Den Notausknopf drücken, so dass er einrastet. Die Spindel muss sofort anhalten.

-

Den Notausknopf herausziehen, um ihn zurückzusetzen. Der Motor darf nicht starten.

-

Den Luftschlauch trennen.

-

Vor Verwendung des Werkzeugs das Startpositionsventil und das Tiefeventil testen, um vorherige Fehlfunktionen auszuschließen.

Schritt 1 - Sichtprüfung durchführen. Die Ventile vom Werkzeug entfernen. Die Ventile mit dem gabelförmigen Werkzeug im Uhrzeigersinn drehen. Die Ventile eindrücken und testen, ob die Feder in Ordnung ist.

Schritt 2 - Siehe Abschnitt „Lecktest”

Demontage-/Montageanweisungen

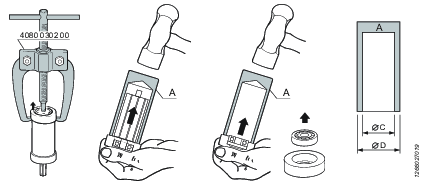

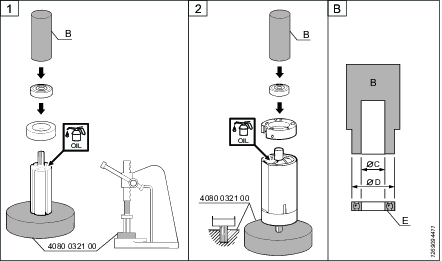

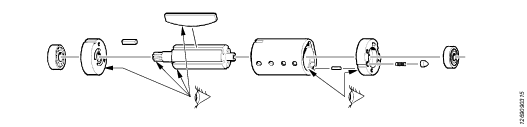

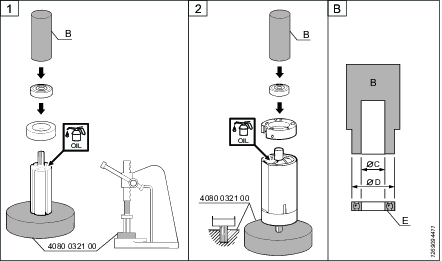

Anweisungen für den Lamellenmotor

Demontage

Wartungswerkzeuge sind auch im Basiswerkzeug-Sortiment enthalten. Weitere Informationen finden Sie unter der Bestell-Nr. 9835 5485 00

Dorn A des Demontagewerkzeugs

Bestell-Nr. | Ø D | Ø C |

|---|---|---|

4080 0182 01 | 7 | 3,5 |

4080 0182 02 | 8 | 4,5 |

4080 0182 03 | 9 | 5,5 |

4080 0182 04 | 10 | 6,5 |

4080 0182 05 | 13 | 8,5 |

4080 0182 06 | 16 | 10,5 |

4080 0182 07 | 19 | 12,5 |

4080 0182 08 | 22 | 15,5 |

4080 0182 09 | 24 | 17,5 |

4080 0182 10 | 26 | 20,5 |

4080 0182 11 | 30 | 25,5 |

4080 0182 12 | 35 | 30,5 |

4080 0182 13 | 40 | 35,5 |

4080 0182 14 | 47 | 40,5 |

Prüfung der Motorteile

Montage - Nach dem Bäckström Verfahren

Wartungswerkzeuge sind auch im Basiswerkzeug-Sortiment enthalten. Weitere Informationen finden Sie unter der Bestell-Nr. 9835 5485 00

Dorn B des Demontagewerkzeugs

Bestell-Nr. | Ø D | Ø C |

|---|---|---|

4080 0567 04 | 12,5 | 5,2 |

4080 0567 11 | 14,5 | 6,5 |

4080 0567 01 | 15,5 | 5,2 |

4080 0567 05 | 18,5 | 6,2 |

4080 0567 02 | 18,5 | 8,2 |

4080 0567 06 | 21,5 | 7,5 |

4080 0567 03 | 21,5 | 8,2 |

4080 0567 07 | 25,5 | 10,5 |

4080 0567 08 | 27,5 | 12,5 |

4080 0567 09 | 31,5 | 15,5 |

4080 0567 10 | 34,5 | 18,5 |

Anweisungen für den Lamellenmotor

Demontage

Wartungswerkzeuge sind auch im Basiswerkzeug-Sortiment enthalten. Weitere Informationen finden Sie unter der Bestell-Nr. 9835 5485 00

Dorn A des Demontagewerkzeugs

Bestell-Nr. | Ø D | Ø C |

|---|---|---|

4080 0182 01 | 7 | 3,5 |

4080 0182 02 | 8 | 4,5 |

4080 0182 03 | 9 | 5,5 |

4080 0182 04 | 10 | 6,5 |

4080 0182 05 | 13 | 8,5 |

4080 0182 06 | 16 | 10,5 |

4080 0182 07 | 19 | 12,5 |

4080 0182 08 | 22 | 15,5 |

4080 0182 09 | 24 | 17,5 |

4080 0182 10 | 26 | 20,5 |

4080 0182 11 | 30 | 25,5 |

4080 0182 12 | 35 | 30,5 |

4080 0182 13 | 40 | 35,5 |

4080 0182 14 | 47 | 40,5 |

Prüfung der Motorteile

Montage - Nach dem Bäckström Verfahren

Wartungswerkzeuge sind auch im Basiswerkzeug-Sortiment enthalten. Weitere Informationen finden Sie unter der Bestell-Nr. 9835 5485 00

Dorn B des Demontagewerkzeugs

Bestell-Nr. | Ø D | Ø C |

|---|---|---|

4080 0567 04 | 12,5 | 5,2 |

4080 0567 11 | 14,5 | 6,5 |

4080 0567 01 | 15,5 | 5,2 |

4080 0567 05 | 18,5 | 6,2 |

4080 0567 02 | 18,5 | 8,2 |

4080 0567 06 | 21,5 | 7,5 |

4080 0567 03 | 21,5 | 8,2 |

4080 0567 07 | 25,5 | 10,5 |

4080 0567 08 | 27,5 | 12,5 |

4080 0567 09 | 31,5 | 15,5 |

4080 0567 10 | 34,5 | 18,5 |

Indiziergerät montieren

Führen Sie die folgenden Schritte aus, um das Indiziergerät zu montieren oder auf ein anderes Werkzeug zu versetzen:

Lösen Sie die Mutter, die das Indiziergerät mit dem Werkzeugkopf verbindet.

Säubern Sie das Gewinde der Mutter von Klebstoff.

Prüfen Sie die Verzahnung am unteren Teil, der am Vorderteil des Indiziergeräts befestigt ist, auf Beschädigungen. Entfernen Sie jeglichen Klebstoff.

Prüfen Sie die Verzahnung des Sicherheitsstifts am oberen Gehäuse des Indiziergeräts auf Beschädigungen und entfernen Sie jeglichen Klebstoff. Wenn das Indiziergerät geteilt wird, drücken Sie den Knopf, um zu gewährleisten, dass der Sperrstift am Indiziergerät leichtgängig in das Gehäuse hinein- und wieder herausläuft.

Ersetzen Sie das Teil oder das komplette Indiziergerät, wenn das Indiziergerät oder Teile davon beschädigt sind.

Störungshilfe

Überblick Fehlersuche

Probleme können von defekten Ventilen und Kupplungen verursacht werden, siehe unten stehende Abbildung.

Pos. | Modul |

|---|---|

1 | Startpositionsventil |

2 | Überlastschutzventil |

3 | Tiefeventil |

4 | Überlastkupplung |

In unten stehender Tabelle werden die am häufigsten auftretenden Probleme beschrieben sowie mögliche Ursachen und Behebungsmaßnahmen angegeben.

Probleme | Mögliche Ursachen | Aktionen |

|---|---|---|

Der Motor geht nach Loslassen der Starttaste aus. Die Schnellvorlauftaste* funktioniert korrekt. | Leck im Startpositionsventil. | 1. Das Startpositionsventil ausbauen. 2. Einen Lecktest am Ventil durchführen, siehe Abschnitt „Lecktest”. 3. Sind die Ergebnisse des Tests nicht zufriedenstellend, Ventil austauschen. Oder den Kundendienst von Atlas Copco kontaktieren |

Die Spindel zieht sich zurück, bevor der Bohrzyklus beendet ist. Die Schnellvorlauftaste* funktioniert korrekt. | Tiefeventil leckt. | 1. Bohrtiefeventil ausbauen. 2. Einen Lecktest am Ventil durchführen, siehe Abschnitt „Lecktest”. 3. Sind die Ergebnisse des Tests nicht zufriedenstellend, Ventil austauschen und Verfahren abschließen. Wenn der Test keine Fehler ergibt, das Verfahren fortsetzen. |

Überlastschutzventil leckt. | 4. Das Überlastschutzventil ausbauen. 5. Einen Lecktest am Ventil durchführen, siehe Abschnitt „Lecktest”. 6. Sind die Ergebnisse des Tests nicht zufriedenstellend, Ventil austauschen und Verfahren abschließen. Wenn der Test keine Fehler ergibt, das Verfahren fortsetzen. | |

Der Überlastschutz wird aufgrund von übermäßiger Vorschubkraft aktiviert. | 7. Den Bohrer ohne Last testen. 8. Wenn der Bohrer ohne Last korrekt funktioniert, die Last durch Verringerung der Vorschubgeschwindigkeit und durch Einsatz eines anderen Bohrstücks optimieren. Dann das Verfahren abschließen. Wenn der Test ohne Last keine Verbesserung zeigt, das Verfahren fortsetzen. | |

Die Überlastkupplung steckt in der offenen Stellung fest. | 9. Entfernen Sie die Zufuhrkassette. 10. Überlastkupplung ausbauen. Wenn die Kupplung laut klickt, ist sie gelöst. Die Kupplung in der ursprünglichen Stellung einbauen und den Bohrer testen. Wenn sich die Borleistung verbessert, das Verfahren abschließen. 11. Die Kupplung nach Abschnitt „Test der Überlastkupplung” testen. 12. Sind die Ergebnisse des Tests nicht zufriedenstellend, Kupplung austauschen und Verfahren abschließen. Wenn der Test keine Fehler ergibt, das Verfahren fortsetzen. 13. Die Kupplung in der ursprünglichen Stellung installieren. 14. Die Zufuhrkassette in der ursprünglichen Stellung installieren. Das Verfahren abschließen. |

* Optionale Funktion.

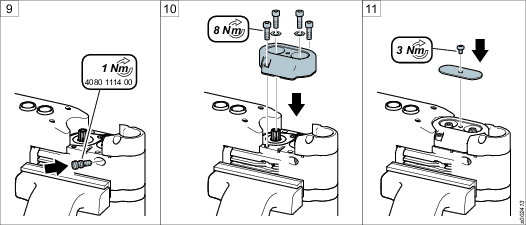

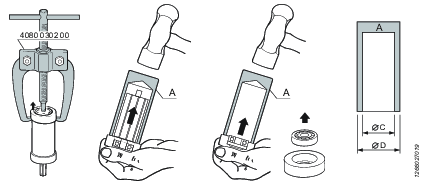

Test der Überlastkupplung

-

Das Testwerkzeug in einem Schraubstock befestigen.

-

Die Kupplung in den Stecker (3) einsetzen und das Sechskantwerkzeug an der Kupplung platzieren. Siehe Abbildung unten.

-

Die Kupplung gegen den Uhrzeigersinn mit 10 Nm ±2 Nm anziehen. Wenn die Kupplung korrekt funktioniert, löst sie sich bei einem Drehmoment innerhalb des festgelegten Bereichs mit einem lauten Klick.

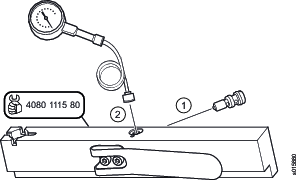

Lecktest

Ventil abbauen, wenn es am Werkzeug befestigt ist. Ventil mit dem gabelähnlichen Werkzeug (4080 1114 00) im Uhrzeigersinn drehen.

Das Ventil in den Stecker (1) des Testwerkzeugs einsetzen und mit 0,7 Nm anziehen. Siehe Abbildung unten.

Einen Luftschlauch an den Stecker (2) anschließen.

Den Werkzeughebel zwei- bis dreimal eindrücken, um einen Luftdruck von 6,3 bar (90 psi) bereitzustellen.

Die entweichende Luft mit einem Leckmesser messen. Der Luftverlust darf in 10 Sekunden weniger als 0,3 l/min betragen.

Ist das Ergebnisse des Tests nicht zufriedenstellend, Ventil austauschen. Wenn der Test keine Fehler ergibt, das Verfahren fortsetzen.

Das Ventil in der ursprünglichen Stellung installieren und mit dem gabelähnlichen Werkzeug auf 0,7 Nm anziehen.

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.

Batterien sollten an Ihre öffentliche Batterieverwertungsstelle weitergegeben werden.