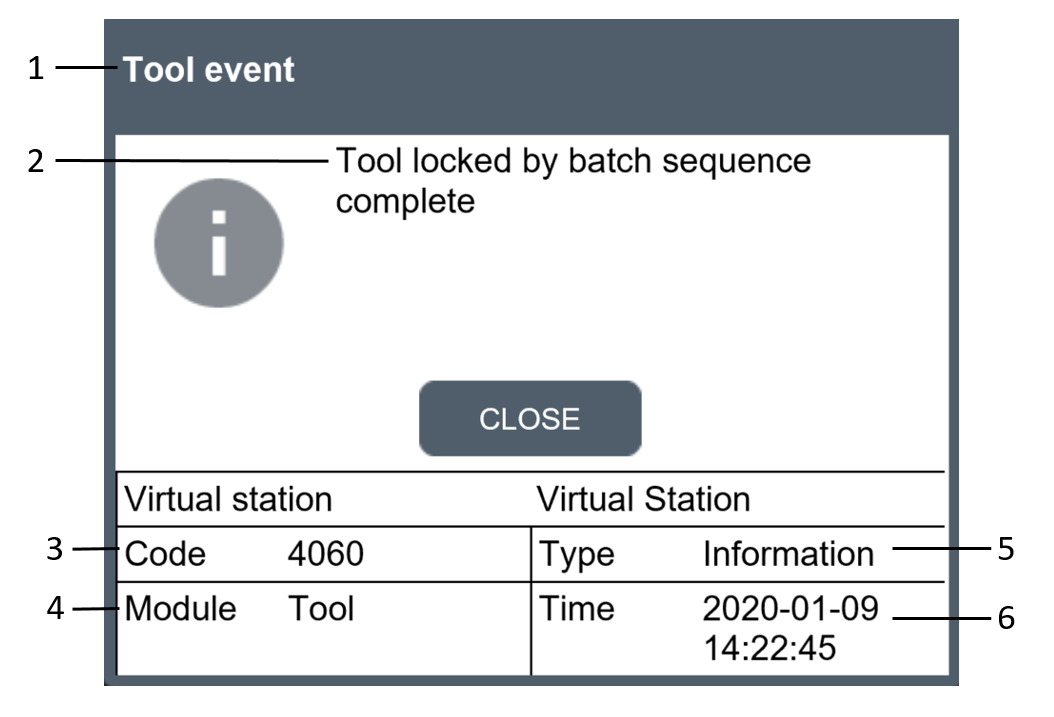

Teilt dem Benutzer mit, ob das Ereignis über die Seite „Ereigniskonfiguration“ konfiguriert werden kann.

IxB Software (3.14)

Software

Einleitung

In diesem Abschnitt finden Sie grundlegende Informationen zum Produkt sowie die in den Themen angewandten Formatierungskonventionen.

Verpflichtungen und Warnungen

Datenschutz-Grundverordnung (DSGVO)

Dieses Produkt bietet die Möglichkeit, personenbezogene Informationen wie den Systembenutzernamen, die Rolle und die IP-Adresse zu verarbeiten. Der Zweck dieser Verarbeitungsfähigkeit könnte darin bestehen, die Qualitätskontrolle durch Rückverfolgbarkeit und geeignetes Zugriffsmanagement zu verbessern.

Wenn Sie sich dazu entschließen, personenbezogene Daten zu verarbeiten, müssen Sie die einschlägigen Datenschutzbestimmungen kennen und einhalten, einschließlich der DSGVO sowie anderer in der EU anwendbarer Gesetze, Richtlinien und Vorschriften. Atlas Copo kann in keiner Weise für die Verwendung des Produkts durch Sie haftbar gemacht werden.

Funkanlagen-Richtlinie (EU) 2014/53 (RED) und delegierte Verordnung der Kommission (EU 2022/30) in Ergänzung zu RED

Über das Internet kommunizierende Funkanlagen, die am oder nach dem 1. August 2025 auf den EU- oder EWR-Markt gebracht werden, müssen die Anforderungen zur Cybersicherheit in der RED erfüllen.

Softwareversionen mit einer älteren Versionsnummer als 3.14.8 können die Anforderungen zur Cybersicherheit in der RED nicht erfüllen.

Es ist verboten, nicht konforme Software auf Produkten zu installieren, die am oder nach dem 1. August 2025 auf den Markt gebracht werden und zur Nutzung in der EU und dem EWR vorgesehen sind.

Prüfen Sie die Seriennummer, um das korrekte Datum zu identifizieren, an dem das Produkt auf den Markt gebracht wird.

Bei einem Downgrade auf eine Softwareversion mit einer älteren Versionsnummer als 3.14.8 erlischt die regulative Compliance innerhalb der EU und des EWR; das Produkt wird Cybersicherheitsrisiken ausgesetzt.

Das Risiko und die Haftung für die Verwendung einer Softwareversion mit einer älteren Versionsnummer als 3.14.8 trägt allein der Kunde. Atlas Copco haftet keinesfalls für jegliche der potentiellen Folgen, die aus der Verwendung einer Softwareversion mit früherer Versionsnummer resultieren.

Haftung

Viele Ereignisse in der Arbeitsumgebung können sich auf die Verschraubung auswirken und bedürfen einer Validierung der Ergebnisse. In Übereinstimmung mit den geltenden Standards und/oder Vorschriften sind das installierte Drehmoment und die Drehrichtung nach einem Ereignis zu überprüfen, das sich auf die Verschraubung auswirken kann. Zu solchen Ereignissen zählen unter anderem:

Erstinstallation des Werkzeugsystems

Änderung von Chargen, Bolzen, Schrauben, Werkzeugen, Software, Konfiguration oder Umgebung

Änderung von Druckluft- oder Elektroanschlüssen

Änderung von Linienergonomie, Prozessen, Qualitätsverfahren und -praktiken

Bedienerwechsel

Andere Änderungen, die sich auf das Ergebnis der Verschraubung auswirken

Die Prüfung muss:

Sicherstellen, dass die gemeinsamen Bedingungen sich nicht aufgrund von Ereignissen geändert haben.

Nach der Erstinstallation, Wartung oder Reparatur der Anlage erfolgen.

Mindestens einmal pro Schicht oder in einem anderen geeigneten Intervall erfolgen.

Warnungen

Über das Benutzerhandbuch

Dieses Benutzerhandbuch beschreibt die Einrichtung eines IxB-Werkzeugs mittels der IxB-Software.

Revisionsverlauf

Versionsnummer | Revisionsdatum | Revisionsbeschreibung |

|---|---|---|

item | item | none |

3,14 | 10/2025 | NEUER Inhalt:

AKTUALISIERTER Inhalt: |

3,13 | 09/2024 | NEUER Inhalt:

AKTUALISIERTER Inhalt:

|

3,11 | 02/2024 | NEUER Inhalt:

AKTUALISIERTER Inhalt:

|

3,10 | 06/2023 | NEUER Inhalt:

AKTUALISIERTER Inhalt:

|

3,9 | 01/2023 | NEUER Inhalt:

AKTUALISIERTER Inhalt:

|

3,8 | 06/2022 | NEUER Inhalt:

|

3,7 | 01/2022 | NEUER Inhalt:

|

3,6 | 06/2021 | NEUER Inhalt:

AKTUALISIERTER Inhalt:

|

3,5 | 12/2020 | NEUER Inhalt:

|

3,4 | 07/2020 | NEUER Inhalt:

|

3,3 | 03/2020 | Erste Version |

- 5G-Diagnostik

- Allgemeine Einstellungen

- Allgemeine virtuelle Station

- Anschluss an eine Power Focus-Steuerung (IxB Connect)

- Anzeige von Informationen zum Messwertgeber

- Ausgangssignale

- Begriffe und Definitionen

- Benutzeroberfläche für mehrstufige Konfiguration

- EEHMI

- Eine quellenbasierte Verschraubung konfigurieren

- Erste Schritte

- Erstellen eines Verschraubungsprogramms

- Exportieren und Importieren von Konfigurationen

- Exportierte Informationen und Dateiformat

- Fehlerbehebung für Software-Updates

- Fehlerbehebungs-Matrix

- Hardware

- ILM Protokoll

- Konfiguration der Einstellungen für die Live-Ergebnisdarstellung

- Konfiguration der Speicherung von Enddrehmoment und Kurve

- Konfiguration der ToolsNet-Verbindung

- Konfiguration der ToolsTalk-Verbindung

- Konfiguration einer Lichtsäule

- Konfiguration eines Bedienfelds

- Konfiguration von HTTPS

- Konfigurationsoptionen

- Liste der NIO-Ergebnisse

- Liste von Drittanbieterlizenzen

- Mehrere Messwertgeber

- Open Protocol

- PCH - Pulszahl hoch

- PrT – Vorherrschendes Drehmoment

- Quellen-Verschraubungs-Eigenschaften

- Startbedingung

- Startfortschrittsanzeigen

- Stufeneinschränkungen

- Stufenüberwachungen

- Voraussetzungen

- Werkzeug-LEDs

- Zertifikate

- Zielgruppen

- Zubehör wählen

- Zurücksetzen auf Werkseinstellungen und Löschen von Ergebnissen

Zielgruppen

Dieses Benutzerhandbuch ist für alle Personen bestimmt, die ein IxB-Werkzeug konfigurieren oder betreiben.

Voraussetzungen

Um ein vollständiges Verständnis sämtlicher in diesem Benutzerhandbuch behandelten technischen Aspekte sicherzustellen, wird Folgendes empfohlen:

Kenntnisse über Verschraubungsverfahren

Konventionen

Zur Verbesserung des Benutzerverständnisses werden in diesem Dokument bestimmte Formatierungen verwendet. Die verwendeten Formatierungen sind nachfolgend aufgeführt.

Element | Schreibweise | Beschreibung | Ausgabe |

|---|---|---|---|

Allgemeine Hervorhebung | Im Arbeitsbereich Programm. | Zur Hervorhebung oder Markierung von bestimmten Textelementen | Text in Fettschrift |

Elemente der grafischen Benutzeroberfläche (GUI) | Wählen Sie die Schaltfläche Funktion aus. | Alle Verweise zu Elementen auf dem GUI-Bildschirm (z.B. Befehlsschaltflächen, Symbolnamen und Feldnamen). | Text in Fettschrift |

Grafische Benutzeroberfläche (GUI) Pfad > | Im Allgemeinen oben auf der GUI. | Navigationshilfe, mit der Sie den Überblick über Ihre Position innerhalb der GUI behalten können. | Zum Beispiel: Steuerung > Programm > Bearbeiten |

Benutzereingabe | Geben Sie eine Beschreibung für das Programm ein. | Beliebige Texteingabe durch den Benutzer. | Text in Fettschrift |

Dateinamen | Geben Sie einen Dateinamen für den Export ein. | Dateien, die entweder aus dem System exportiert oder in das System importiert werden. | Text in Fettschrift Kursiv |

Namen von Variablen und Parametern | Geben Sie einen Namen für den Export ein. | Namen von Variablen und Parametern (keine Werte). | Text in Kursivschrift |

Werte von Variablen und Parametern | Geben Sie einen WERT für den Export ein. | Werte von Variablen und Parametern. | Text in GROSSBUCHSTABEN |

Systemausgabe | Client.Domain.Models.ExportImportConfiguration | Jede Textausgabe durch das System. | Text in Monospace |

Externe Links | Links zu externen Seiten, die mit dem Dokument oder dem Themeninhalt verbundene Informationen enthalten. Dies können sein:

| Auswählbarer Text in externen Seiten | |

Interne Dokumentenverknüpfungen |

Diese Links werden, wenn sie verfügbar sind, unter dem Text angezeigt. | Auswählbarer Text in internen Inhalten |

Systemüberblick

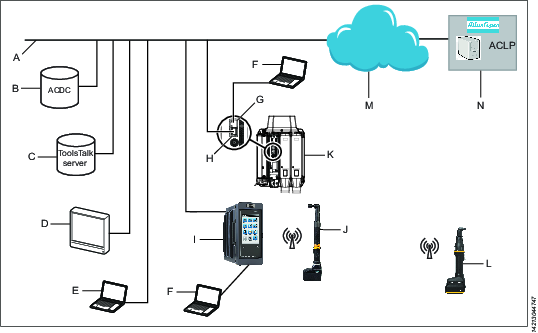

Ein Fertigungssystem kann aus den Funktionsblöcken in der folgenden Abbildung bestehen:

A | Fabriknetz | H | Controller-Fabrikanschluss: mit dem Fabriknetz verbunden. |

B | ACDC: zum Speichern von Schraubresultaten und zur statistischen Analyse. | I | Power Focus 6000-Steuerung: in Kombination mit Handwerkzeugen verwendet. |

C | ToolsTalk 2-Server: zum Konfigurieren und Einstellen von Parametern für Steuerungen und IxB-Werkzeuge. | J | Batteriebetriebenes Handwerkzeug: arbeitet mit einer drahtlosen Verbindung zur Steuerung. |

D | Industrie-PC (IPC): kann als Client-Endgerät für die ToolsTalk 2- und ToolsNet-Server genutzt werden. | K | PF6 Flex Controller: in Kombination mit Anbauwerkzeugen verwendet. |

E | Tragbarer Computer mit Verbindung zum Fabriknetz: kann als Client-Endgerät für die ToolsTalk 2- und ToolsNet-Server genutzt werden. | L | IxB-Akku-Handwerkzeug: arbeitet mit einer drahtlosen Verbindung zum Fabriknetz. |

F | Wartungscomputer: kann mit dem Wartungsanschluss einer Steuerung oder einem IxB-Werkzeug verbunden werden. | M | Die Internet-Cloud. |

G | Controller-Wartungsanschluss: kann zum Verbinden mit einem Wartungscomputer verwendet werden. | N | Atlas Copco Licensing Portal (ACLP): befindet sich im Hause von Atlas Copco und stellt im FMS (Functional Management System) Unterstützung für lizenzierte Funktionen zur Verfügung. |

Die Benutzeroberfläche

Startmenü

Das Startmenü enthält die folgenden Elemente:

Menüpunkt | Beschreibung |

|---|---|

| Festziehen Die Registerkarte Verschraubung zeigt eine Auflistung aller vorhandenen Verschraubungsprogramme, die auf dem Werkzeug gespeichert sind. Durch Auswahl eines einzelnen Programms werden unterschiedliche Menüs geöffnet, um Parameter für das ausgewählte Verschraubungsprogramm zu konfigurieren und festzulegen. |

| Gruppensequenz Eine Gruppensequenz besteht aus einem oder mehreren sich wiederholenden Verschraubungsprogrammen in verschiedenen Kombinationen. Gruppensequenzen werden in der Registerkarte Gruppensequenz erstellt und konfiguriert. |

| Quellen Auf der Registerkarte Quellen sind alle verfügbaren Optionen aufgeführt, um die Auswahl eines Verschraubungsprogramms oder einer Gruppensequenz über einen Digitaleingang von verschiedenen Hardwarekomponenten zu steuern. |

| Konfigurationen Auf dieser Registerkarte kann Folgendes konfiguriert werden:

|

| Integrierte Werkzeugsteuerung Diese Registerkarte umfasst unter anderem die folgenden Elemente:

Diese Registerkarte beinhaltet Funktionen wie Softwareupdates und Export/Import von Konfigurationsparametern. |

| Berichte Zeigt die aktuellsten Verschraubungsergebnisse, Ereignisse und das NIO-Verhältnis an. |

| Einstellungen Diese Registerkarte wird für die Einrichtung spezieller Einstellungen verwendet, wie etwa:

|

| Automatisierungsregeln Diese Registerkarte wird verwendet, um Automatisierungsregeln mit Auslösern und Aktionen einzurichten. |

| Lizenzzuordnung Diese Registerkarte bietet einen Überblick über den aktuellen Lizenzstatus und die Lizenzquellen. |

| Hilfe Die Registerkarte Hilfe enthält das Benutzerhandbuch für die IxB-Software. |

Symbole

Die folgende Tabelle bietet einen Überblick über die in der Benutzeroberfläche verfügbaren Symbole und Schaltflächen.

Symbol | Bezeichnung | Beschreibung |

|---|---|---|

| Zurück | Zurück zur vorherigen Ansicht. |

| Start | Gehen Sie zur Startseite. |

| Zu Ergebnissen wechseln | Gehen Sie zur Ansicht „Live-Ergebnisse“. |

| Schloss | Öffnet ein Dialogfeld für den PIN-Code. |

| Ereignisse | Zeigt die letzten Verschraubungsereignisse an. Definieren Sie in der Ereigniskonfiguration im Menü Einstellungen, welche Events angezeigt werden sollen. |

| Bestätigen | Gleicht die Verschraubungsparameter mit den Werkzeugwerten ab. |

| Hinzufügen | Fügt ein Element hinzu. |

| Löschen | Löscht ein Element. |

| Protokollstatus | Zeigt das Popup-Fenster Status Protokoll an, welches Open-Protocol-Informationen und den Serververbindungsstatus enthält. |

| Hinweis | Symbol, das darauf hinweist, dass ein Parameter nicht korrekt konfiguriert wurde. |

Installation und Upgrade

In diesem Abschnitt finden Sie Informationen zur Unterstützung der Erstinstallation des Produkts sowie zu Versionsaktualisierungen.

Installationsbeschränkungen

Webbrowser-Anforderungen

Die folgenden Webbrowser werden für die Benutzeroberfläche der IxB-Software empfohlen:

Firefox

Google Chrome

Microsoft Edge

Lizenzen

Funktionslizenzen werden durch das Funktions-Managementsystem (FMS) verwaltet. Dies ermöglicht es den Kunden, mittels eines dynamischen Lizenzierungssystems Werkzeugfunktionen auf ihre spezifischen Bedürfnisse zuzuschneiden.

Lizenzen können entweder für einzelne Funktionen oder für eine Gruppe von Funktionen erworben werden und können auf mehreren virtuellen Stationen verwendet werden. Werden Sie nicht länger benötigt, können die Lizenzen in den Pool zurückgegeben werden.

Lizenzen können vom Atlas Copco Lizenz-Portal (ACLP) heruntergeladen und durch ToolsTalk verwaltet/verteilt oder auf einem USB-Laufwerk, das mit dem Werkzeug verbunden wird, gespeichert werden.

Beachten Sie, dass das Erstellen und Managen von Kundenkonten im ACLP in dieser Dokumentation nicht behandelt wird. Weitere Auskünfte erhalten Sie von Ihrem örtlichen Atlas Copco-Vertreter.

Es gibt drei Lizenzarten:

Virtueller Stationstyp

Eine festgelegte Auswahl an Funktionen, die in einem einzigen Paket gebündelt sind. Die Lizenz des Virtuellen Stationstyps legt u. a. fest, wie viele Programme und Sequenzen verwendet werden können, welche Verschraubungsstrategien zur Verfügung stehen und welche Berichtstypen erstellt werden können. Die in jedem virtuellen Stationstyp enthaltenen Funktionen sind Funktionen, die oftmals gemeinsam genutzt werden oder bei denen innere Abhängigkeiten bestehen, die das Vorhandensein anderer Funktionen in dem Paket erfordern. Lizenzen für virtuelle Stationstypen werden einer virtuellen Station in ihrer Gesamtheit zugewiesen. Die virtuelle Station kann dann alle in dem virtuellen Stationstypen enthaltenen Funktionen nutzen. Um Verschraubungen ausführen zu können, muss eine virtuelle Station einem virtuellen Stationstypen zugewiesen werden. In Abhängigkeit vom Lizenztyp, werden mehrere Verschraubungsoptionen aktiviert oder gesperrt.

Virtuelle Stationsfunktion

Einzelne Funktionen können in Form von Einzellizenzen erworben werden, um die Lizenzen des virtuellen Stationstyps zu ergänzen.

Controllerfunktion

Um eine Verschraubung ausführen, muss die Lizenz für die integrierte Steuerung im Werkzeug gespeichert sein. (Gilt nicht, wenn die Stand-Alone-Lizenz der virtuellen Station zugewiesen wurde.)

Lizenzquellen

Lizenzen, die auf einem Werkzeug verwendet werden, können aus mehreren verschiedenen Quellen bezogen werden. Die Anzahl der simultan verfügbaren Quellen ist auf 10 begrenzt (entweder 10 FMS Portable Quellen oder ein Lizenz-Server (TT2) neben neun FMS Portable Quellen). Wenn eine Lizenz aus einer Quelle hinzugefügt werden soll, nachdem die Quellengrenze (10) erreicht ist, müssen alle Lizenzen aus einer Quelle aus dem Controller entfernt werden, um Platz für Lizenzen aus der anderen Quelle zu schaffen.

Die Registerkarte Quellenübersicht (Lizenzzuordnung > Quellenübersicht) gibt einen Überblick über die auf dem Werkzeug installierten Lizenzen und deren Herkunft. Hier können maximal 10 verschiedene Quellen angezeigt werden, die jeweils mit FMS P (für FMS Portable oder Dongle) oder Lizenz-Server (TT2) bezeichnet werden.

Bei Auswahl einer Lizenzquelle werden detaillierte Informationen zur Lizenzquelle angezeigt. Es werden der Name und Typ der Quelle sowie die Anzahl und der Typ der Lizenzen in jeder Kategorie (Virtueller Stationstype, virtuelle Stationsfunktion und Controllerfunktion) aufgeführt.

Die Konfiguration von Funktionen, die Lizenzen unterliegen, kann auch ohne installierte Lizenz erfolgen, zum Beispiel die Konfiguration von Verschraubungsprogrammen. Die Zuweisung dieser Funktionen zu einem Werkzeug oder einer virtuellen Station ist ebenso möglich. Die Ausführung einer Funktion ohne gültige Lizenz erfordert jedoch die Installation der entsprechenden Lizenz.

Die Durchsetzung der Lizenz erfolgt in zwei Phasen: Zuweisung und Laufzeit (Startknopf gedrückt). Wird eine Funktion, für die keine Lizenz installiert ist, einer virtuellen Station zugewiesen, erscheint ein rotes Ausrufezeichen im Werkzeug- oder Aufgabenbereich der Benutzeroberfläche (je nachdem, was fehlt). Wird eine Funktion gestartet, für die keine Lizenz installiert ist, wird ein Ereignis angezeigt, welches darauf hinweist, welche Lizenz fehlt. Es ist nicht möglich, ohne Installation der korrekten Lizenz fortzufahren. Das Ausführen einer unlizenzierten Funktion wird in den meisten Fällen zum Blockieren des Werkzeugs führen.

Produktgrundlagen-Tutorials

https://www.youtube.com/watch?v=HanD0wI-w9k

Installation von Lizenzen auf dem Werkzeug

Beachten Sie, dass die Lizenzquellen auf einen (1) Lizenz-Server (TT2) und neun FMS Portables (USB-Dongles) gleichzeitig beschränkt sind. Lizenzen werden entweder über den Server (ToolsTalk2) oder über FMS Portable installiert. Wenn das Limit der Lizenzquellen erreicht ist, müssen alle Lizenzen einer Quelle aus dem Werkzeug entfernt werden, damit Lizenzen aus einer anderen Quelle hinzugefügt werden können.

Bestehende Lizenzen werden alle zwei Stunden mit dem Lizenzserver abgeglichen. Wenn innerhalb eines Zeitraums von 14 Tagen keine Antwort vom Lizenzserver eingeht, werden die betroffenen Lizenzen widerrufen. Der Benutzer wird auch benachrichtigt, wenn die Lizenzen bald ablaufen. Wenn eine Lizenz innerhalb der nächsten 7 Tagen abläuft, wird dem Benutzer alle zwei Stunden eine Warnung angezeigt. Wenn Lizenzen nicht verlängert werden, laufen sie ab und die betroffenen Funktionen stehen nicht länger zur Verfügung.

Installation von Lizenzen vom Server

Server-basierte Lizenzen werden über ToolsTalk2 verteilt. Anweisungen zur Installation von Server-Lizenzen finden Sie im ToolsTalk2-Benutzerhandbuch.

Um die Lizenz-Installation mittels ToolsTalk2 zu ermöglichen, müssen auf dem Werkzeug die korrekten Lizenz-Server-Einstellungen konfiguriert werden.

Öffnen Sie Einstellungen im Hauptmenü und wählen Sie im linken Fenster Serververbindungen aus.

Setzen Sie im Feld Atlas Copco Lizenzmanager den Schalter auf Ein.

Tragen Sie den korrekten Server-Port und die IP-Adresse des Serverhosts ein (normalerweise dieselbe IP-Adresse wie für ToolsTalk2).

Bestätigen wählen.

Installation von Lizenzen vom FBS Portable (USB-Dongle)

Das Funktions-Managementsystem (FMS) verwendet ein spezielles FMS Portable-Gerät, um die gewünschte Funktionalität an ein bzw. von einem Werkzeug zu übertragen. Der USB-Speicherstick enthält einen Universal-Speicherbereich sowie einen gesicherten Speicherbereich, der nur über den Lizenzmanager eines Werkzeugs zugänglich ist. Die erworbenen Funktionsmodule werden von Atlas Copco in den Universal-Speicherbereich heruntergeladen. Wenn ein FMS Portable zum ersten Mal mit einem Werkzeug mit Lizenzmanager verbunden wird, wird die Datei erkannt und dekodiert, und die Funktionsmodule werden in den gesicherten Speicherbereich übertragen, der nur über den Lizenzmanager zugänglich ist.

Verbinden Sie den USB-Dongle mittels eines USB-Adapterkabels mit dem Werkzeug.

Stellen Sie vor der Lizenzinstallation sicher, dass für das Werkzeug eine kabellose Verbindung mit dem Fabriknetz eingerichtet wurde.

Das Fenster USB-Lizenzverwaltung erscheint. Die Spalte Pool zeigt die Gesamtanzahl der auf dem Werkzeug installierten Lizenzen aus allen Quellen an. Die Spalte Verfügbar auf FMS P zeigt die auf diesem Dongle verfügbaren Lizenzen an, während die Spalte Von diesem FMS P die Anzahl der Lizenzen anzeigt, die von diesem speziellen FMS P auf dieses Werkzeug übertragen wurden.

Wählen Sie den nach links zeigenden Pfeil neben der Lizenz aus, die Sie auf dem Werkzeug installieren möchten.

Die Anzahl in der Spalte Verfügbar auf FMS P nimmt um 1 ab während die Anzahl in der Spalte Von diesem FMS P um 1 steigt.

Entfernen von Lizenzen vom Werkzeug

Entfernen von auf dem Server installierten Lizenzen

Hinweise zum Entfernen von auf dem Server installierten Lizenzen können Sie dem ToolsTalk2-Benutzerhandbuch entnehmen.

Entfernen von per FMS Portable installierten Lizenzen

Verbinden Sie den USB-Dongle mittels eines USB-Adapterkabels mit dem Werkzeug.

Stellen Sie vor dem Entfernen der Lizenz sicher, dass für das Werkzeug eine kabellose Verbindung mit dem Fabriknetz eingerichtet wurde.

Falls das Fenster des USB-Lizenzmanagers nicht angezeigt wird, öffnen Sie Lizenzzuordnung im Startmenü.

Wählen Sie USB-Symbol oben rechts im Fenster. Das Dialogfeld USB-Lizenzmanager erscheint.

Wählen Sie den nach rechts zeigenden Pfeil neben der Lizenz aus, die vom Werkzeug entfernt werden soll.

Lizenzen, die der virtuellen Station zugeordnet sind, können vom Werkzeug entfernt werden. Die virtuelle Station kann anschließend jedoch nicht verwendet werden.

Upgrade

Softwareversionen

Es können zwei Softwareversionen gleichzeitig auf dem Werkzeug installiert werden. Die Installation einer zweiten Softwareversion kann bei der Ausführung von Upgrades an mehreren Werkzeugen nützlich sein. Wenn die Produktion bereit für den Wechsel zur aktualisierten Software ist, erfolgt die Aktivierung der neuen Softwareversion über die Benutzeroberfläche der IxB-Software oder über ToolsTalk 2.

Bei einer Änderung der Softwareversion werden die Werkzeugkonfigurationen sowie die Verschraubungsprogramme nicht übertragen.

Software-Aktivierung

Das Werkzeug kann zwei installierte Softwareversionen speichern. Über die Funktion Software-Aktivierung ist es möglich, die zu verwendende Softwareversion auszuwählen.

Stellen Sie sicher, dass der Akku während des gesamten Prozesses mit dem Werkzeug verbunden bleibt.

Wechseln Sie im Hauptmenü zu Integrierte Werkzeugsteuerung und wählen Sie Software im linken Fenster aus.

Wählen Sie im Fenster Software-Aktualisierung den Punkt Gespeichert aus.

Das Werkzeug wird automatisch neu gestartet, damit die Aktivierung wirksam wird.

Aktualisierung der Softwareversion

Stellen Sie sicher, dass der Akku während des gesamten Prozesses mit dem Werkzeug verbunden bleibt.

Falls das installierte Softwarepaket nicht mit der Werkzeug-Hardware kompatibel ist, wird das Software-Update abgebrochen. Es wird eine Warnmeldung angezeigt, welche angibt, welche Teile der Hardware den Abbruch verursacht haben.

Informationen zur aktuellen Werkzeug-Hardware finden Sie unter Integrierte Werkzeugsteuerung > Hardware.

Wechseln Sie zum Menü Integrierte Werkzeugsteuerung und wählen Sie Software im linken Fenster aus.

Wechseln Sie zum Feld Softwareupdate und wählen Sie DURCHSUCHEN aus.

Suchen Sie nach der zip-Datei mit der entsprechenden Software und wählen Sie diese aus. Folgenden Sie den Anweisungen, um die Installation abzuschließen.

Wenn der Start der Steuergeräteanwendung wiederholt fehlschlägt, startet das Steuergerät im Rettungsmodus. Im Rettungsmodus kann eine neue Firmware installiert werden. Das Rettungs-Image wird mit der Softwareaktualisierung geliefert und kann aktualisiert werden, wenn ein neueres Rettungs-Image zur Verfügung steht.

Schalten Sie das System nicht aus, während das Rettungs-Image aktualisiert wird. Das System wird neu hochfahren, wenn die Aktualisierung gestartet wird.

Tutorials zu den Produktgrundlagen

https://www.youtube.com/watch?v=-Vq6uKaKfcA

Fehlerbehebung für Software-Updates

Ein Fehler während eines Software-Updates wird folgendermaßen durch den LED-Ring angezeigt:

Die LEDs für die Verschraubungsrichtung blinken acht Mal auf, gefolgt von einem Dauerlicht für eine halbe Sekunde. Das Blinkmuster wird wiederholt, bis das Werkzeug automatisch einen Neustart ausführt. Um die Fehlermeldung anzuzeigen, verbinden Sie das Werkzeug mit dem Web User Interface der IxB-Software. Wenn die IxB-Software geladen wird, wird die Fehlermeldung angezeigt.

Mögliche Fehlermeldungen mit ihren entsprechenden Maßnahmen zur Behebung sind nachfolgend aufgeführt:

Fehlermeldung | Maßnahme zur Behebung |

|---|---|

Platinen-Hardwareinformationen ungültig | Market Support kontaktieren |

Geräte-Hardwareinformationen ungültig | Market Support kontaktieren |

Dateiinhalte fehlerhaft | IAM (SD-Karte) ersetzen |

Datei inkompatibel zur Hardware | IAM (SD-Karte) ersetzen |

Die Datei konnte nicht gefunden werden | IAM (SD-Karte) ersetzen |

Datei-Lesefehler | IAM (SD-Karte) ersetzen |

Zeitüberschreitung Zielkommunikation | Als Ziel festgelegtes Teil austauschen |

Ziel-Empfangsfehler | Als Ziel festgelegtes Teil austauschen |

Unerwartete Antwort des Ziels | Als Ziel festgelegtes Teil austauschen |

Ziel nicht erreichbar | Als Ziel festgelegtes Teil austauschen |

Ziel-Übertragungsfehler | Als Ziel festgelegtes Teil austauschen |

Startfortschrittsanzeigen

Gilt nur für Werkzeuge, die mit EHMI ausgestattet sind.

Beim Starten des Werkzeugs zeigt die EHMI mit folgenden Meldungen an, ob ein Softwareupdate durchgeführt wird:

Prüfe auf Softwareupdate

Aktualisiere <Modul> App/Boot

Starte Controller

Ein Modul ist ein Untersystem oder eine Komponente, die Teil des IxB-Werkzeugs ist und über die IxB-Software aktualisiert wird.

Modul (wie auf dem Display angezeigt) | Beschreibung |

|---|---|

MRT | Hauptplatine |

MCB | Antriebsmodul |

FTS | Vorderer Messwertgeber |

EEHMI | Erweiterte HMI |

BHMI | Basis HMI |

RMHI | Rund HMI |

Wenn während eines laufenden Softwareupdates ein Fehler auftritt, wird folgende Meldung angezeigt:

Softwareaktualisierung fehlgeschlagen (Fehler-ID)

Die Fehler-ID entspricht der Fehlermeldung, entsprechend folgender Zuordnung:

ID | Fehlermeldung | Beschreibung | Vorgeschlagene Maßnahme |

|---|---|---|---|

0 | Keine | - | - |

1 | Modul-Platineninformation ungültig | Modul mit falschen Daten produziert | Modul ersetzen |

2 | Modul-Geräteinformationen ungültig | Modul mit falschen Daten produziert | Modul ersetzen |

3 | Moduldatei beschädigt | Dateisystem ist beschädigt | IAM ersetzen |

4 | Modul-Firmware nicht kompatibel mit Hardware | Software nicht kompatibel mit Hardware | Update auf neuere Version |

5 | Modul-Firmwaredatei nicht gefunden | Dateisystem ist beschädigt | IAM ersetzen |

6 | Fehler beim Lesen der Modul-Firmwaredatei | Dateisystem ist beschädigt | IAM ersetzen |

7 | Kommunikations-Zeitüberschreitung beim Update des Moduls | Stecker/Kabel oder Modul beschädigt | IAM ersetzen |

8 | Fehler beim Empfangen von Daten vom Modul | Stecker/Kabel oder Modul beschädigt | Werkzeugwartung durchführen |

9 | Unerwartete Antwort vom Modul | Stecker/Kabel oder Modul beschädigt | Werkzeugwartung durchführen |

10 | Modul nicht erreichbar | Stecker/Kabel oder Modul beschädigt | Werkzeugwartung durchführen |

11 | Fehler beim Übertragen von Daten zum Modul | Stecker/Kabel oder Modul beschädigt | Werkzeugwartung durchführen |

12 | System auf Notstrombatterie | System läuft mit Notstrombatterie | Werkzeug neu starten - Akku oder Netzteil nicht entfernen, bis das Update abgeschlossen ist |

Rettungsmodus

Nach drei erfolglosen Neustarts schaltet das Werkzeug in den Rettungsmodus. In diesem Modus können Sie die Software aktualisieren und/oder Datenträgerverwaltung durchführen.

Schließen Sie das Werkzeug an den USB-Anschluss des PCs an. Öffnen Sie einen Internetbrowser und geben Sie die Adresse 169.254.1.1 ein.

Rufen Sie in der Rettungsmodus-Benutzeroberfläche die Registerkarte Software-Update auf.

Wählen Sie das Dateisystem, das aktualisiert werden soll und suchen Sie nach der korrekten Datei.

Wählen Sie die Schaltfläche Update.

Wechseln Sie zur Registerkarte Ein/Aus und führen Sie einen Systemneustart aus.

Schließen Sie das Werkzeug an den USB-Anschluss des PCs an. Öffnen Sie einen Internetbrowser und geben Sie die Adresse 169.254.1.1 ein.

Rufen Sie in der Rettungsmodus-Benutzeroberfläche die Registerkarte Datenträgerverwaltung auf.

Wählen Sie, je nach Bedarf, Dateisystem reparieren oder Daten bereinigen aus.

Wählen Sie die Schaltfläche Senden.

Wechseln Sie zur Registerkarte Ein/Aus und führen Sie einen Systemneustart aus.

Konfiguration

In diesem Abschnitt finden Sie ausführliche Informationen zum Erstellen, Ändern und Überprüfen von Produkteinstellungen.

Konfigurationsoptionen

Die Konfiguration und Einrichtung des Werkzeugs kann auf folgende Weise erfolgen:

IxB-Software: Das Werkzeug kann über ein USB-Kabel direkt mit dem PC verbunden werden. Wenn das Werkzeug mit dem Drahtlosnetzwerk verbunden und seine IP-Adresse bekannt ist, kann von einem Computer überall im Netzwerk darauf zugegriffen werden.

ToolsTalk 2: Wenn das Werkzeug mit einem ToolsTalk 2-Server verbunden ist, kann ein ToolsTalk 2-Client (PC) über ToolsTalk 2 auf alle verbundenen Werkzeuge zugreifen. Es kann auf IxB-Werkzeuge sowie Power Focus 6000-Steuerungen und Flex-Steuerungen zugegriffen werden.

ToolsTalk 2 im Stations-Setup-Modus: Stellt auf einem PC ohne Serverinstallation eine ToolsTalk 2-Oberfläche zur Verfügung. Der PC ist mit dem Controller-Wartungsanschluss verbunden und ermöglicht den Zugriff auf jeweils nur einen Controller.

Steuerung: Diese gilt für Power Focus 6000-Steuerungen, die mit einem Touchscreen-Display ausgestattet sind. Ein Controller lässt sich unabhängig davon konfigurieren, ob er mit dem Netzwerk verbunden ist oder nicht.

Dieses Benutzerhandbuch beschreibt die IxB-Software. Informationen zu ToolsTalk 2 und dem Power Focus 6000 finden Sie im ToolsTalk 2-Benutzerhandbuch sowie dem Power Focus 6000-Benutzerhandbuch.

Erste Schritte

Um einen besseren Überblick über das System zu bieten, enthält dieser Abschnitt eine Schnellanleitung zu den ersten grundlegenden Schritten. Der Abschnitt erklärt nicht jede einzelne Funktion des Systems, sondern konzentriert sich lediglich auf die wichtigsten.

Verbinden Sie das Werkzeug mit einem PC und öffnen Sie die Benutzeroberfläche. Richten Sie eine Drahtlosverbindung zwischen dem Werkzeug und dem Netzwerk ein.

Legen Sie ein Verschraubungsprogramm fest, das alle relevanten Parameter einer Verschraubung enthält, wie beispielsweise Sollwinkel und Solldrehmoment.

Erstellen Sie eine Gruppensequenz, falls gewünscht. Einer Gruppensequenz können eines oder mehrere Verschraubungsprogramme hinzugefügt werden. Die Sequenz wird als eine Reihe von Verschraubungsprogrammen ausgeführt. Eine Gruppensequenz kann zum Beispiel eine bestimmte Anzahl von Verschraubungen eines Verschraubungsprogramms oder eine Folge verschiedener Verschraubungsprogramme sein.

Weisen Sie der virtuellen Station des Werkzeugs eine Aufgabe zu. Bei der Aufgabe kann es sich entweder um ein Verschraubungsprogramm, eine Gruppensequenz oder um einen spezifizierten Digitaleingang (beispielsweise eines Barcode-Lesegeräts) handeln.

Zugriff auf die IxB-Software-Benutzeroberfläche

Nehmen Sie die Abdeckung am USB-Anschluss des Werkzeugs ab.

Schließen Sie das Werkzeug an den USB-Anschluss des PCs an.

Öffnen Sie einen Webbrowser und geben Sie die Adresse der Benutzeroberfläche der IxB-Software ein: 169.254.1.1.

Um drahtlos auf die Benutzeroberfläche zuzugreifen, lesen Sie die Anweisungen im Abschnitt Einen drahtlosen Client konfigurieren.

Produktgrundlagen-Tutorials

https://www.youtube.com/watch?v=ffQHjRwbIgw

Erstellen eines Verschraubungsprogramms

Wechseln Sie im Hauptmenü zu Verschraubung.

Wählen Sie das Plus-Symbol aus.

Wählen Sie im Fenster Betriebsmodus auswählen Verschraubung aus.

Öffnen Sie das Fenster Eigenschaften und geben Sie einen gültigen Oberen Drehmomentgrenzwert für das jeweilige Werkzeug ein. Drücken Sie die Eingabe-Taste. Schließen Sie das Fenster Eigenschaften.

Öffnen Sie das Fenster Schritte auf der rechten Seite und ziehen Sie die Schritte per Drag&Drop in dieses, um ein Verschraubungsprogramm zu erstellen.

Legen Sie die Überwachungen und Einschränkungen für jeden Schritt wie gewünscht fest und drücken Sie die Eingabe-Taste.

Für das Verschraubungsprogramm muss ein Löseprogramm konfiguriert werden.

Wechseln Sie im Hauptmenü zu Verschraubung.

Wählen Sie das Plus-Symbol aus.

Wählen Sie im Fenster Betriebsmodus auswählen Lösen aus.

Öffnen Sie das Fenster Eigenschaften und geben Sie einen gültigen Oberen Drehmomentgrenzwert für das jeweilige Werkzeug ein. Drücken Sie die Eingabe-Taste. Schließen Sie das Fenster Eigenschaften.

Öffnen Sie das Fenster Schritte auf der rechten Seite und ziehen Sie die Schritte per Drag&Drop in dieses, um ein Löseprogramm zu erstellen.

Legen Sie die Überwachungen und Einschränkungen für jeden Schritt wie gewünscht fest und drücken Sie die Eingabe-Taste.

Wechseln Sie im Hauptmenü zu Verschraubung und wählen Sie ein Verschraubungsprogramm aus der Liste aus.

Erweitern Sie die Eigenschaften durch Auswahl des Pfeils.

Wählen Sie unter Allgemeine Einstellungen Löseprogramm und wählen Sie ein Löseprogramm aus der Liste aus. Drücken Sie die Eingabe-Taste.

Zuweisen einer Aufgabe zu einer virtuellen Station

Wechseln Sie im Hauptmenü zu Integrierte Werkzeugsteuerung.

Wählen Sie unter Virtuelle Station > Aufgabe Aufgabe wählen aus.

Wählen Sie ein Verschraubungsprogramm aus der Liste aus.

Verbindung mit der Web-GUI über den Ethernet-Wartungsanschluss

Sicherstellen, dass die DHCP-Einstellungen auf dem Rechner aktiviert sind.

Zur Verbindung mit der Web-GUI sind die folgenden Schritte erforderlich:

Mit dem Ethernet-Wartungsanschluss verbinden.

Öffnen Sie einen Webbrowser.

169.254.1.1 in das Adressfeld eingeben.

Die Web-GUI öffnet sich.

Arbeiten mit der Registerkarte Verschraubung

Dieser Abschnitt beschreibt die mehrstufige Verschraubungsstrategie sowie die Erstellung eines Verschraubungsprogramms.

Einige Funktionen erfordern Lizenzen, die durch das Funktions-Managementsystem (FMS) verteilt werden. Obwohl die Konfiguration von Funktionen ohne spezielle Lizenzen möglich ist, ist für die Zuweisung und Nutzung dieser Funktionen die Installation der korrekten Lizenz auf dem Werkzeug erforderlich.

Mehrstufige Verschraubungsstrategie

Bei der Multistep-Verschraubung handelt es sich um eine in mehreren Stufen ausgeführte Verschraubung. Die Anzahl der Stufen und der Typ der Stufen variieren je nach auszuführender Verschraubung. Ein mehrstufiges Verschraubungsprogramm ist hochgradig konfigurierbar, einschließlich Überwachungsfunktionen und Einschränkungen. Insgesamt können einem mehrstufigen Programm bis zu 16 Programmschritte hinzugefügt werden.

Einschränkungen stellen sicher, dass die Verschraubung stoppt, wenn etwas Unerwartetes eintritt. Diese Einschränkungen könnten beispielsweise prüfen, dass kein eingestelltes maximales Drehmoment erreicht wird oder dass kein Teil der mehrstufigen Verschraubung zu lange dauert. Für jede Stufe können jeweils bis zu vier Einschränkungen gelten. Jede Stufe enthält obligatorische und fakultative Einschränkungen. Die obligatorischen Einschränkungen sind verfügbar, wenn eine neue Stufe in das mehrstufige Programm gezogen wird.

Überwachungen dienen der Verifizierung, dass die Verschraubung gemäß der Spezifikation erfolgt ist. Dies können z. B. Winkelgrenzwerte oder Drehmomentgrenzwerte sein. Für jede Stufe können jeweils bis zu acht Überwachungen gelten. Jede Stufe enthält obligatorische und fakultative Stufenüberwachungen. Die obligatorischen Überwachungen sind verfügbar, wenn eine neue Stufe in das mehrstufige Programm gezogen wird.

Benutzeroberfläche für mehrstufige Konfiguration

Verschraubungs- und Multistep-Programme, die gedimmt erscheinen, weisen darauf hin, dass es sich um Globale Programme handelt, die von ToolsTalk verteilt wurden. Diese Programme können nicht über die Steuerungs-GUI geändert werden. Globale Programme können nur durch ToolsTalk modifiziert werden. Siehe Benutzerdokumentation von ToolsTalk für weitere Informationen.

Die Benutzeroberfläche für die Konfiguration eines mehrstufigen Programms lässt sich in drei Hauptbereiche unterteilen:

Oben befindet sich ein Dropdown-Menü, welches die Eigenschaften des mehrstufigen Verschraubungsprogramms enthält. Hier können allgemeine Eigenschaften wie der Programmname, allgemeine Programmüberwachung und Validierung festgelegt werden.

Rechts befinden sich drei Registerkarten, welche die Schritte, Überwachungen und Einschränkungen enthalten, welche zur Erstellung eines mehrstufigen Programms verwendet werden können. Um eines der Elemente zu verwenden, wählen Sie die jeweilige Registerkarte aus und ziehen Sie das Element aus der Liste in den Verschraubungsbereich. Legen Sie das Element – je nach seiner Funktion – zwischen dem Start und dem Ende eines Programms (für Stufen) oder über einer Stufe (für Überwachungen und Einschränkungen) ab.

Den Hauptbereich der Benutzeroberfläche nimmt der Verschraubungsbereich ein. Dies ist der Bereich, der alle Stufen des Verschraubungsprogramms beinhaltet.

Verschraubungsschritte

Die Verfügbarkeit von Verschraubungsschritten,Überwachungen und Einschränkungen hängt von der spezifischen, auf dem Controller installierten Lizenz ab.

Allgemeine Parameter

Die folgenden Stufenparameter sind bei vielen Stufentypen gleich. Die Parameter werden im Fenster Stufeneigenschaften festgelegt, dass bei der Auswahl einer Stufe im Verschraubungsprogramm erscheint.

Parameter | Beschreibung |

|---|---|

Bezeichnung | Name der Stufe. |

Drehrichtung | Jede Verschraubungsstufe kann entweder vorwärts (zum Verschrauben) oder rückwärts (zum Lösen der Schraube) ausgeführt werden. Die Pfeile geben die Richtung an. Viele Verschraubungsstufen sind fest auf eine Vorwärtsrichtung eingestellt, z. B. Verschrauben bis Winkel oder Verschrauben bis Drehmoment. Für Stufen wie Lösen bis Winkel oder Lösen bis Drehmoment ist die Richtung automatisch auf rückwärts eingestellt. Die Einstellung rückwärts ist für Werkzeuge mit einer verzahnten vorderen Anbaugruppe (GFA) in Offenmaul-Konfiguration nicht zulässig. Damit eine Verschraubung ausgeführt werden darf, muss die Verschraubungsrichtung des Verschraubungsprogramms die gleiche sein wie die Verschraubungsrichtung des Offenmaul-Werkzeugs. Es ist möglich, einem Verschraubungsprogramm für ein Offenmaul-Werkzeug ein Löseprogramm hinzuzufügen, ist der Richtungsschalter jedoch auf die Ausführung des Löseprogramms eingestellt, so wird das Werkzeug gesperrt. |

Stufenkategorie | Für jede Stufe kann eine Stufenkategorie ausgewählt werden. Durch die Auswahl einer Stufenkategorie werden die NIO-Verschraubungen in der Ergebnisansicht des Ereignisses mit dem jeweiligen Detailstatus und den entsprechenden Informationen zum Mehrstufenfehler aufgeführt. Erfolgt keine Auswahl, wird der Detailstatus auf Nicht kategorisierter Mehrstufenfehler eingestellt. Der zugehörige Detailstatus kann angepasst werden. |

Winkelfenster | Eine Verbindung wird als hart angesehen, wenn die Schraube bis zu ihrem vollständigen Drehmoment angezogen wird und sich um 30° (oder weniger) dreht, nachdem sie bis zu ihrem Fügepunkt angezogen wurde. Eine weiche Verbindung dreht 720° oder mehr, nachdem die Schraube bis zu Ihrem Fügepunkt angezogen wurde. Der Härteparameter definiert das Winkelfenster für die Gradientenberechnung. Je härter die Verbindung ist, desto kleiner ist das Winkelfenster. |

Drehzahlrampe / Beschleunigung (nur bei Tools Talk 2 verfügbar) | Bei den meisten Stufen kann angegeben werden, wie die Beschleunigung auf die Solldrehzahl erreicht werden soll. Drei unterschiedliche Einstellungen sind möglich: hart, weich und manuell. Die definierte Beschleunigung wird angewendet, wenn eine Stufe gestartet wird. Unabhängig davon, ob das Werkzeug zu Beginn der Stufe bereits mit einer Drehzahl läuft, wird die Drehzahlrampe genutzt, um auf die Solldrehzahl der Stufe zu beschleunigen. Dies ist selbst dann der Fall, wenn die Drehzahl zu Beginn der Stufe niedriger oder höher als die Zieldrehzahl ist. |

Modus Drehzahlrampe – Hart und Weich |

|

Modus Drehzahlrampe – Manuell |

|

Verwendung von Drehzahlwechseln | Innerhalb einer Stufe können 1−5 Winkelauslöser oder Drehmomentauslöser, bei denen die Drehzahl umschaltet, festgelegt werden. Innerhalb einer Stufe basieren alle Speed-Shift-Auslöser auf der gleichen Einstellung, d. h. entweder Drehmoment oder Winkel. Diese können innerhalb einer Stufe nicht gemischt werden. Die Drehmomentauslöser und Winkelauslöser müssen kleiner als das Schrittziel sein, abhängig vom Schritt- und Auslösertyp. Der Drehmomentauslöser und die Drehmomentgeschwindigkeit bestätigen auch das maximale Drehmoment und die maximale Drehzahl des Werkzeugs. Ein Warn- oder Fehlerindikator tritt auf, wenn die Einstellungen des Speed Shifts entweder die Maximalwerte des Werkzeugs oder die Maximalwerte der Stufe überschreiten. Die Drehmomentauslöser und Winkelauslöser müssen kleiner als das Schrittziel sein, abhängig vom Schritt- und Auslösertyp. Der Drehmomentauslöser und die Drehmomentgeschwindigkeit bestätigen auch das maximale Drehmoment und die maximale Drehzahl des Werkzeugs. Ein Warn- oder Fehlerindikator tritt auf, wenn die Einstellungen des Speed Shifts entweder die Maximalwerte des Werkzeugs oder die Maximalwerte der Stufe überschreiten. Es ist möglich, die Einstellungen auf das Werkzeug zu übertragen, wenn ein Verschraubungsprogramm eine Warnung aufweist, jedoch nicht, wenn ein Verschraubungsprogramm eine Fehleranzeige (Fehler) hat. Die Speed Shifts können im Konfigurationsfeld eingetragen werden. Speed Shift hinzufügen: Wählen Sie im Dialogfeld einer Stufe, welche Speed Shifts beinhalten darf, Speed Shift hinzufügen aus. Wählen Sie dann einen Winkelbereich oder Drehmomentbereich aus.

|

Bremsentyp | Das Abbremsverhalten eines mehrstufigen Verschraubungsprogramms kann an zwei möglichen Stellen im Programm gesteuert werden: In einem Schritt vor der Umkehr der Verschraubungsrichtung und/oder im letzten Schritt des Verschraubungsprogramms. An anderen Stellen im mehrstufigen Verschraubungsprogramm sind die Abbremsparameter in den allgemeinen Einstellungen des Schritts nicht vorhanden. Das Abbremsen kann entweder auf Ergo-Stopp oder Trägheit eingestellt werden. Trägheit hält das Werkzeug komplett an, während Ergo-Stopp zu einem ergonomischeren Abbremsen des Verschraubvorgangs führt. Trägheit verfügt über keine weiteren Parameter. Ergo-Stopp-Parameter:

|

Im MCT-Modus auslassen | Die Option Im MCT-Modus auslassen kann für bestimmte Schritte eines Multistep-Programms zugeschaltet werden. Kommt der MCT-Modus dann in einem Multistep-Programm zur Anwendung, werden all die Schritte ausgelassen, für die die Option Im MCT-Modus auslassen zugeschaltet worden ist. Wird die Option Im MCT-Modus auslassen so eingestellt, dass vor Warteschritten oder Richtungswechseln keine Pause gegeben ist, kommt es im MCT-Modus zu einem Laufzeitfehler. Bei stationären Systemen werden Abschluss- und Reparaturpfade ignoriert; sollten sie ausgelöst werden, wird die Verschraubung als „NIO MC“ gekennzeichnet. Der MCT-Modus darf nur bei Testläufen verwendet werden. Achten Sie darauf, den MCT-Modus zu deaktivieren, bevor Sie das Werkzeug wieder in die Fertigungslinie einreihen. |

Die folgenden Verschraubungsschritte werden für Werkzeuge mit einer verzahnten vorderen Anbaugruppe (GFA) in Offenmaul-Konfiguration nicht unterstützt.

A – Verschrauben bis Winkel / Lösen bis Winkel

TrR - Lösen bis Auslöserfreigabe

T – Verschrauben bis Drehmoment / Lösen bis Drehmoment

E - Greifen

SR – Nuss freigeben

DT - Verschrauben bis DynaTork

TPT – TensorPulse-Verschrauben bis Drehmoment / Lösen bis Drehmoment

IT – Impuls-Verschrauben bis Drehmoment / Lösen bis Drehmoment

IA – Impuls-Verschrauben bis Winkel / Lösen bis Winkel

AP - Adaptiver Impuls

ITrR – Impuls-Lösen bis Auslöserfreigabe

Verlaufseinstellungen

Wenn die Kurvenkonfiguration auf Programmebene aktiviert ist, kann die Kurvenauflösung auf Schrittebene konfiguriert werden. Die Einstellung für Kurveneinstellung legt fest, wie das Sampling für jeden einzelnen Schritt ausgeführt werden soll.

Parameter | Beschreibung |

|---|---|

Kurveneinstellungen |

|

Sampling-Zeit | Wählen Sie die Sampling-Zeit aus der Dropdown-Liste aus (0,25 - 1000 ms) |

Sampling-Winkel | Wählen Sie den Sampling-Winkel aus der Dropdown-Liste aus (0,25 - 20 Grad) |

Die Sampling-Raten dieser Kurve bleiben nicht bei allen Schritten gleich, die Sampling-Rate hängt stattdessen von der Konfiguration jedes Schritts ab. Das bedeutet, dass die Kurve in eine Kurve für jeden Schritt unterteilt wird.

Die maximale Anzahl von Stichproben in einer Kurve beträgt 4096.

Erzeugt eine Verschraubung mehr als 4096 Werte, findet ein Down-Sampling statt. Hierbei wird jede zweite Kurven-Stichprobe der gesamten Verschraubung entfernt und die Aufzeichnung mit halber Auflösung fortgesetzt. Dieser Vorgang wird jedes Mal wiederholt, wenn die Stichprobengrenze von 4096 erreicht wird.

Wurden insgesamt mehr als 2048 aufgezeichnet, so ergibt sich aus diesem Vorgang eine Kurve mit zwischen 2048 und 4096 Stichproben.

Wird der Grenzwert von 4096 Stichproben erreicht, werden die konfigurierten Sampling-Zeiten der Kurve nicht mehr befolgt. Stattdessen werden die Sampling-Zeiten verdoppelt, vervierfacht, etc., je nachdem, wie oft das Down-Sampling ausgeführt wurde. Da das Down-Sampling für alle Schritte ausgeführt wird, bleibt das Verhältnis zwischen den Schritten das gleiche. Wurde ein Schritt im Vergleich zu einem anderen Schritt mit doppelter Sampling-Zeit konfiguriert, so gilt dies auch weiterhin für die finale Kurve, egal wie oft ein Down-Sampling durchgeführt wurde.

Kurvenkanal | Hinweis |

|---|---|

Drehmoment | Verfügbar für alle mit einem Drehmomentgeber ausgestatteten Werkzeuge |

Winkel | Verfügbar für alle Werkzeuge |

Zweites Drehmoment | Nur verfügbar für Werkzeuge mit zwei Drehmomentgebern |

Zweiter Winkel | Nur verfügbar für Werkzeuge mit zwei Winkelgebern |

Aktuell | Verfügbar für alle Werkzeuge |

Gradient | Verfügbar, wenn eine Stufe / Einschränkung / Überwachung die Gradientenwerte erzeugt |

Power Focus 6000 / Power Focus 8 | Power Focus 6000 mit synchronisierter Verschraubung / Power Focus 8 mit synchronisierter Verschraubung | Flex | IxB |

|---|---|---|---|

ST | ST | QST | IxB |

STR | STR | ||

SL | QST | ||

QST | |||

STB | |||

IxB | |||

Power Focus Connect | |||

XB |

A – Verschrauben bis Winkel / Lösen bis Winkel

Werkzeuge |

|---|

ES STR SL ST SR QST STB IXB |

A – Verschrauben bis Winkel

Diese Stufe betreibt das Werkzeug, bis der Sollwinkel erreicht ist. Der Sollwinkel wird ab dem Start der Stufe gemessen.

A – Lösen bis Winkel

Diese Stufe betreibt das Werkzeug mit der Drehzahl n rückwärts, bis der Sollwinkel erreicht ist. Der Sollwinkel wird ab dem Start der Stufe gemessen.

Diese Stufe wird für Werkzeuge mit einer verzahnten vorderen Anbaugruppe (GFA) in Offenmaul-Konfiguration nicht unterstützt.

Parameter

Parameter | Beschreibung |

|---|---|

Sollwinkel | Der Sollwinkel. Muss > 0 sein. |

Drehzahl | Standardeinstellung: 60 rpm |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, wird das Feld Drehzahlrampe geöffnet. |

Drehzahlrampe | Ist der Drehzahlrampentyp Manuell, wird dieses Feld geöffnet. Standardeinstellung: 500 rpm/s |

Bremse (Gilt nur für Power Focus 6000 Synchronisierte Verschraubung, Power Focus 8 Synchronisierte Verschraubung und Flex). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

A | Sollwinkel |

Microvideo

C - Kupplung

Werkzeuge |

|---|

BCV BCP |

Diese Stufe betreibt das Werkzeug mit der eingestellten Drehzahl in Vorwärtsrichtung, bis die Kupplung losgelassen wird. Nachdem das Werkzeug die Freigabe der Kupplung gemeldet hat, wird der Schritt mit dem Status IO abgeschlossen.

Einem Verschraubungsprogramm, das die Kupplungsstufe verwendet, kann keine andere Stufe zugewiesen werden.

Dieser Schritt gilt nur für die Kupplungswerkzeuge BCV-RE und BCP-RE.

Parameter | Beschreibung |

|---|---|

Drehzahlsteuerung | Eine oder zwei Drehzahlen |

Enddrehzahl | Legt die Enddrehzahl des Programms fest [rpm] |

Drehzahlrampe | Schalter, mit dem die Drehzahlrampe ausgewählt werden kann [Hart, Weich] |

Rehit | Setzt die Rehit-Erkennung auf Ein oder Aus |

Rehit-Drehwinkel | Legt den Rehit-Drehwinkel fest [°] |

CL - Lösen der Kupplung

Werkzeuge |

|---|

BCV BCP |

Diese Stufe betreibt das Werkzeug mit der eingestellten Drehzahl in umgekehrter Drehrichtung, bis der Startknopf losgelassen wird.

Ein Löseprogramm, das die Kupplungsstufe verwendet, kann keiner anderen Stufe zugewiesen werden.

Dieser Schritt gilt nur für die Kupplungswerkzeuge BCV-RE und BCP-RE.

Parameter | Beschreibung |

|---|---|

Endwert | Legt die Drehzahl des Programms fest [rpm] |

DI – Lauf bis Digitaleingang

Werkzeuge |

|---|

ES STR SL ST SR QST |

Diese Stufe lässt das Werkzeug in der vom Parameter Richtung definierten Richtung laufen, bis der über den Digitaleingang vorgegebene Eingang entsprechend dem Wert der Stoppbedingung auf High oder Low gesetzt wird.

Parameter | Beschreibung |

|---|---|

Richtung | Vorwärts oder Rückwärts |

Digitaler Eingang | An der Steuerung kann einer der folgenden lokalen Digitaleingänge ausgewählt werden:

|

Bremse (Gilt nur für Power Focus 6000 Synchronisierte Verschraubung, Power Focus 8 Synchronisierte Verschraubung und Flex). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

Stoppbedingung |

|

Drehzahl (rpm) | Standardeinstellung: 60 rpm |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, wird das Feld Drehzahlrampe geöffnet. |

Drehzahlrampe | Verfügbar, wenn Drehzahlrampentyp auf Manuell gesetzt ist. Standardeinstellung: 500 rpm/s |

Microvideo

DT – Verschrauben bis DynaTork

Werkzeuge |

|---|

ES STR SL ST SR QST STB IXB |

Diese Stufe wird für Werkzeuge mit einer verzahnten vorderen Anbaugruppe (GFA) in Offenmaul-Konfiguration nicht unterstützt.

Diese Stufe lässt das Werkzeug mit der Drehzahl n vorwärts laufen, bis das Solldrehmoment erreicht ist. Das Werkzeug hält anschließend die Stromstärke für die Dauer der DynaTork-Zeit konstant auf dem DynaTork-Prozentsatz des Solldrehmoments.

Zur Vermeidung einer Überhitzung des Werkzeugs wird dringend empfohlen, DynaTork niemals mit mehr als 40 % des maximalen Drehmoments des Werkzeugs zu betreiben.

Parameter | Beschreibung |

|---|---|

Solldrehmoment | Drehmomentwert. Muss > 0 sein. |

Zeit DynaTork | Die Zeit, in der DynaTork aktiv ist. |

Prozent DynaTork | Der Prozentsatz des Sollmoments. |

Drehzahl Rampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, wird das Feld Drehzahlrampe geöffnet. |

Drehzahl Rampe | Ist der Drehzahlrampentyp Manuell, wird dieses Feld geöffnet. Standardeinstellung: 500 rpm/s |

Drehzahl (U/min) | Standardeinstellung: 60 rpm |

Bremse (Gilt nur für Power Focus 6000 Synchronisierte Verschraubung, Power Focus 8 Synchronisierte Verschraubung und Flex). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

A | Solldrehmoment |

B | Drehmomentniveau wird während DynaTork-Zeit beibehalten |

C | Prozentanteil von Ts |

D | Prozentanteil von Ts |

E | Drehmomentniveau wird während DynaTork-Zeit beibehalten |

F | Zeit DynaTork |

Microvideo

E - Greifen

Werkzeuge |

|---|

ES STR SL ST SR QST IXB |

Dieser Schritt wird für Werkzeuge mit einer verzahnten vorderen Anbaugruppe (GFA) in Offenmaul-Konfiguration nicht unterstützt.

Diese Stufe betreibt das Werkzeug in beide Richtungen, bis die Schraube in der Buchse greift. Die Stufe läuft, bis das Solldrehmoment oder der Sollwinkel erreicht ist. Voraussetzung ist, dass Weiter bei keinem Eingriff auf Ja eingestellt ist. Wenn der Sollwinkel in einer beliebigen Richtung erreicht wird, wird die Richtung umgekehrt. Begrenzen Sie die Suchdurchläufe, indem Sie Maximale Eingreifversuche festlegen. Wenn das Sollmoment in einer beliebigen Richtung erreicht ist, wird die Stufe mit dem Status IO beendet.

Microvideo

Ext – Externes Ergebnis

Werkzeuge |

|---|

ES STR SL ST SR QST STB IXB BCP BCV Externes Werkzeug |

„Externes Ergebnis“ ist eine Strategie, bei der ein externes digitales Signal angibt, dass eine Verschraubung IO ist (also nicht durch gemessene Drehmoment- oder Winkelwerte). Dieses externe Signal kann beliebig bereitgestellt werden, solange es sich um ein digitales Signal für die Steuerung handelt (z. B. durch den E/A-Bus).

Beim Verschicken des Signals zeigt die Ergebnisansicht (protokollierte Daten) den Wert des Zielparameters, der im Verschraubungsprogramm bereitgestellt wird (angegebener Drehmomentwert, Winkelwert oder Textfolge). Diese (Drehmoment- und Winkel-)Werte stellen nicht die tatsächlich gemessenen Werte dar, sondern sind nur eingefügter Text.

Parameter | Beschreibung |

|---|---|

Drehmoment <Solldrehmoment> | Numerischer Wert für den gewünschten, anzuzeigenden Solldrehmomentwert. Ein Signal könnte z. B. von einem Knickschlüssel stammen, der den <Solldrehmoment> anzeigt. |

Winkel <Sollwinkel> | Numerischer Wert für den gewünschten, anzuzeigenden Sollwinkelwert. Ein Signal könnte z. B. von einem Knickschlüssel stammen, der den <Sollwinkel> anzeigt. |

Text | Alphanumerische Zeichenfolge für den gewünschten Anzeigetext. Zum Beispiel: „Öl wurde gewechselt.“ |

IT – Impuls-Verschrauben bis Drehmoment / Lösen bis Drehmoment

Werkzeuge |

|---|

IXB |

Impuls-Stufen sind nur für IPB-P-Werkzeuge gültig.

Impuls-Verschrauben bis Drehmoment

Dieser Schritt erzeugt Verschraubungsimpulse in Vorwärtsrichtung, bis das Sollmoment erreicht ist.

Impuls-Lösen bis Drehmoment

Dieser Schritt erzeugt Verschraubungsimpulse in Rückwärtsrichtung, bis das Drehmoment unter dem Sollmoment liegt.

Parameter | Beschreibung |

|---|---|

Sollmoment - Ts | Das Sollmoment muss zwischen 0 und dem Höchstdrehmoment des Werkzeugs liegen. |

Pulsenergie Pe | Die Pulsenergie dient der Regelung der Energie-/Stromhöhe bei jedem Impuls. Die Pulsenergie muss zwischen 10% und 100% liegen. |

Automatische Drehzahl |

|

MWR - Mechatronikschlüssel

Werkzeuge |

|---|

MWR |

Der Mechatronikschlüssel ist eine spezielle Stufe, die nur gemeinsam mit dem Mechatronikschlüssel (MWR) verwendet werden kann.

Diese Stufe kann nicht in Kombination mit anderen Stufen verwendet werden. Bei dieser Stufe können keine Einschränkungen festgelegt werden. Die Stufe verfügt standardmäßig über drei Überwachungen: Spitzendrehmoment, Winkel und Klick.

Parameter | Beschreibung |

|---|---|

Lösen-Grenze | Numerischer Wert für negatives Drehmoment (z. B. Drehmoment für die Löserichtung), bei dem das Verschraubungsergebnis als NIO Gekennzeichnet wird (falsche Verschraubungsrichtung (Lösen)); in Nm. |

Werkzeuggröße | Numerischer Wert für die spezifische Länge des auf dem MWR-TA montierten Endmontagewerkzeugs in mm. |

Werkzeugbiegung | Numerischer Wert für das auf dem MWR-TA montierten Endmontagewerkzeugs in °/Nm. |

Zweitversuch (Rehit), Winkelfenster | Numerischer Wert für den Winkel, um festzustellen, ob die Schraube zum Zeitpunkt des Erreichens des Drehmoments bereits verschraubt war; in °. |

Max. Winkelgeschwindigkeit | Numerischer Wert für die max. Geschwindigkeit, mit der die Schraube verschraubt werden kann, in °/s. |

RD – Einschrauben

Werkzeuge |

|---|

ES STR SL ST SR QST IXB |

Die Einschraubstufe ist der Teil des Verschraubens vom Eindringen der Schraube in das Gewinde bis kurz vor dem Berühren der Schraube der darunterliegenden Oberfläche. Sie dauert bis zum Erreichen des Fügepunkts an. Das während des Einschraubens erforderliche Drehmoment trägt nicht zur Klemmkraft bei.

Diese Stufe lässt das Werkzeug mit der Drehzahl in Vorwärtsrichtung laufen. Abhängig von Einschraubtyp, Drehmoment oder Fügepunkt verhält sich die Stufe wie folgt:

Einschraubtyp: Bis Drehmoment: Die Stufe stoppt, sobald das eingestellte Sollmoment gefunden wird.

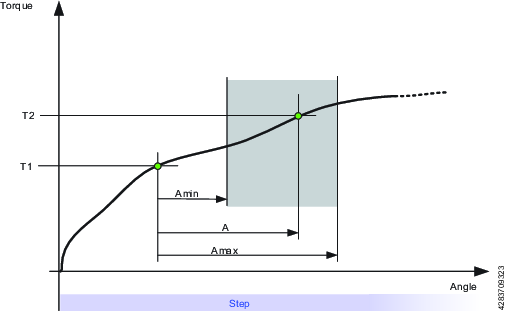

Einschraubtyp: Bis Fügepunkt: Die Berechnung des Fügepunkt-Gradienten beginnt mit der festgelegten Drehmomentauslöser Tt. Ist kein Drehmomentauslöser eingestellt, startet die Berechnung des Gradienten zum Beginn der Stufe.

Die Steigungsberechnung erfolgt zwischen zwei Winkelpunkten Ad Grad voneinander und wird wie folgt berechnet: (Tn – Tn-1) / (An – An-1), sobald zwei Steigungen nacheinander größer als TSLOPE sind, gilt der Fügepunkt als gefunden.

Parameter | Beschreibung |

|---|---|

Einschraubtyp | Bis Drehmoment oder Bis Fügepunkt. |

Solldrehmoment | Standardeinstellung: „Nicht festgelegt“. Muss > 0 sein. |

Drehzahl | Standardeinstellung: 60 rpm Muss > 0 sein. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, wird das Feld Drehzahlrampe geöffnet. |

Drehzahlrampe | Ist der Drehzahlrampentyp Manuell, wird dieses Feld geöffnet. Standardeinstellung: 500 rpm/s |

Startdrehmoment | Wenn Einschraubtyp auf Bis Fügepunkt gesetzt ist, wird das Feld Startdrehmoment angezeigt. Standardeinstellung: „Nicht festgelegt“. Muss > 0 sein. |

Delta-Winkel | Wenn Einschraubtyp auf Bis Fügepunkt gesetzt ist, wird das Feld Delta-Winkel angezeigt. Standardeinstellung: "0". Muss > 0 sein. |

Drehmomentverhältnis | Wenn Einschraubtyp auf Bis Fügepunkt gesetzt ist, wird das Feld Drehmomentverhältnis angezeigt. Standardeinstellung: "0". Muss > 0 sein. |

Bremse (Gilt nur für Power Focus 6000 Synchronisierte Verschraubung, Power Focus 8 Synchronisierte Verschraubung und Flex). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

A | Kopfauflagepunkt |

B | Winkel Delta |

C | Drehmomentsteigung |

D | Sollmoment |

E | Drehmomentauslöser |

SR – Nuss freigeben

Werkzeuge |

|---|

ES STR SL ST SR QST STB IXB |

Dieser Schritt wird für Werkzeuge mit einer verzahnten vorderen Anbaugruppe (GFA) in Offenmaul-Konfiguration nicht unterstützt.

Diese Stufe lässt das Werkzeug mit der Drehzahl n rückwärts laufen, bis der Sollwinkel erreicht ist. Der Sollwinkel wird ab dem Start der Stufe gemessen.

Diese Stufe darf nur als letzte Stufe bei der Verschraubung für ein mehrstufiges Verschraubungsprogramm genutzt werden. Es ist jedoch möglich, nach diesem Schritt einen Sync-Punkt hinzuzufügen.

Parameter | Beschreibung |

|---|---|

Sollwinkel | Der Sollwinkel. Standardeinstellung: 3 Grad, muss > 0 sein |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, wird das Feld Drehzahlrampe geöffnet. |

Drehzahlrampe | Ist der Drehzahlrampentyp Manuell, wird dieses Feld geöffnet. Standardeinstellung: 500 rpm/s |

Drehzahl | Standardeinstellung: 60 rpm |

SZP - Nullposition setzen

Werkzeuge |

|---|

ES STR SL ST SR QST |

Der Schritt „Nullposition setzen“ sendet an das Werkzeug das Signal, diese Position als Nullposition festzulegen. Diese Position wiederholt sich alle 360 Grad.

Mit den Schritten „Lösen bis Nullposition“ oder „Verschrauben bis Nullposition“ kann das Werkzeug an diese Nullposition zurückgefahren werden.

Dieser Schritt hat keine Parameter.

Die Nullposition ist eine bestimmte Position, die entweder mit einem Schritt „Nullposition setzen“ oder mit dem Signal „Nullposition setzen“ gespeichert wird. Diese Position wiederholt sich alle 360 Grad.

T – Verschrauben bis Drehmoment / Lösen bis Drehmoment

Werkzeuge |

|---|

ES STR SL ST SR QST STB IXB |

T -– Verschrauben bis Drehmoment

Diese Stufe lässt das Werkzeug mit der programmierten Drehzahl in Vorwärtsrichtung laufen, bis das Solldrehmoment erreicht ist.

Parameter | Beschreibung |

|---|---|

Solldrehmoment | Drehmomentwert. Muss > 0 sein. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, wird das Feld Drehzahlrampe geöffnet. |

Drehzahl | Standardeinstellung: 60 rpm Muss > 0 sein. |

Drehzahlrampe | Ist der Drehzahlrampentyp Manuell, wird dieses Feld geöffnet. Standardeinstellung: 500 rpm/s |

Bremse (Gilt nur für Power Focus 6000 Synchronisierte Verschraubung, Power Focus 8 Synchronisierte Verschraubung und Flex). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

Microvideo

T – Lösen bis Drehmoment

Diese Stufe wird für Werkzeuge mit einer verzahnten vorderen Anbaugruppe (GFA) in Offenmaul-Konfiguration nicht unterstützt.

In diesem Schritt wird das Werkzeug mit der Geschwindigkeit in Rückwärtsrichtung gefahren. Damit die Stufe aktiv ist, muss das Drehmoment zunächst 110 % des Solldrehmoments überschreiten. Das Solldrehmoment sollte auf einen positiven Wert eingestellt werden. Nach Erreichen des Solldrehmoments läuft die Stufe so lange, bis das Drehmoment unter das Solldrehmoment fällt.

Parameter | Beschreibung |

|---|---|

Solldrehmoment | Drehmomentwert. Muss > 0 sein. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, wird das Feld Drehzahlrampe geöffnet. |

Drehzahl | Standardeinstellung: 60 rpm Muss > 0 sein. |

Drehzahlrampe | Ist der Drehzahlrampentyp Manuell, wird dieses Feld geöffnet. Standardeinstellung: 500 rpm/s |

Bremse (Gilt nur für Power Focus 6000 Synchronisierte Verschraubung, Power Focus 8 Synchronisierte Verschraubung und Flex). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

A | Solldrehmoment |

T+A – Verschrauben bis Drehmoment plus Winkel

Werkzeuge |

|---|

ES STR SL ST SR QST STB IXB |

Diese Stufe betreibt das Werkzeug, bis das Sollmoment erreicht ist. Ab diesem Punkt läuft es weiter, bis ein zusätzlicher Sollwinkel erreicht ist.

Parameter | Beschreibung |

|---|---|

Solldrehmoment | Drehmomentwert. Muss > 0 sein. |

Sollwinkel | Der Sollwinkel. Muss > 0 sein. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, wird das Feld Drehzahlrampe geöffnet. |

Drehzahlrampe | Ist der Drehzahlrampentyp Manuell, wird dieses Feld geöffnet. Standardeinstellung: 500 rpm/s |

Drehzahl | Standardeinstellung: 60 rpm |

Bremse (Gilt nur für Power Focus 6000 Synchronisierte Verschraubung, Power Focus 8 Synchronisierte Verschraubung und Flex). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

A | Solldrehmoment |

B | Sollwinkel |

T|A – Verschrauben bis Drehmoment oder Winkel

Werkzeuge |

|---|

ES STR SL ST SR QST STB IXB |

Diese Verschraubungsstufe betreibt das Werkzeug mit der eingestellten Drehzahl in Vorwärtsrichtung, bis entweder das Sollmoment oder der Sollwinkel erreicht ist.

Die Drehmomentmessung startet zum Beginn der Stufe.

Wenn der Drehmomentauslöser NICHT festgelegt wurde, wird die Winkelmessung zum Beginn der Stufe gestartet.

Wenn der Drehmomentauslöser festgelegt wurde, wird die Winkelmessung gestartet, wenn der Drehmomentauslöser erreicht wird.

Die Stufen endet, wenn:

Gemessenes Drehmoment >= Solldrehmoment (Ts)

ODER

(Gemessener Winkel - Am Drehmomentauslöser gemessener Winkel) >= Sollwinkel (As).

Parameter | Beschreibung |

|---|---|

Solldrehmoment (Ts) | Standardwert: 0. |

Sollwinkel (As) | Standardwert: 0. |

Drehmomentauslöser (Tt) | Standardwert: NICHT festgelegt. Muss > 0 und < Solldrehmoment (Ts) sein. |

Drehzahl (n) | Standardeinstellung: 60 rpm |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. |

Bremse (Gilt nur für Power Focus 6000 Synchronisierte Verschraubung, Power Focus 8 Synchronisierte Verschraubung und Flex). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

A | Solldrehmoment |

B | Sollwinkel |

A | Solldrehmoment |

B | Drehmomentauslöser |

C | Sollwinkel |

T&A – Verschrauben bis Drehmoment und Winkel

Werkzeuge |

|---|

ES STR SL ST SR QST STB IXB |

Diese Verschraubungsstufe betreibt das Werkzeug mit der eingestellten Drehzahl in Vorwärtsrichtung, bis sowohl Solldrehmoment als auch der Sollwinkel erreicht werden.

Die Drehmomentmessung startet zum Beginn der Stufe.

Wenn der Drehmomentauslöser NICHT festgelegt wurde, wird die Winkelmessung zum Beginn der Stufe gestartet.

Wenn der Drehmomentauslöser festgelegt wurde, wird die Winkelmessung gestartet, wenn der Drehmomentauslöser erreicht wird.

Die Stufen endet, wenn:

Gemessenes Drehmoment >= Solldrehmoment (Ts)

UND

(Gemessener Winkel - Am Drehmomentauslöser gemessener Winkel) >= Sollwinkel (As).

Parameter | Beschreibung |

|---|---|

Solldrehmoment (Ts) | Standardwert: 0. |

Sollwinkel (As) | Standardwert: 0. |

Drehmomentauslöser (Tt) | Standardwert: NICHT festgelegt. Muss > 0 und < Solldrehmoment (Ts) sein. |

Drehzahl (n) | Standardeinstellung: 60 rpm |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. |

Bremse (Gilt nur für Power Focus 6000 Synchronisierte Verschraubung, Power Focus 8 Synchronisierte Verschraubung und Flex). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

A | Solldrehmoment |

B | Sollwinkel |

A | Solldrehmoment |

B | Drehmomentauslöser |

C | Sollwinkel |

TC - Drehmomentkalibrierung

Werkzeuge |

|---|

QST |

Diese Stufe wird nur für Mehrfach-Umwandler-Werkzeuge unterstützt.

Die Stufe Drehmomentkalibrierung betreibt das Werkzeug mit der eingestellten Drehzahl in Vorwärtsrichtung, bis das Sollmoment erreicht ist.

Parameter | Beschreibung |

|---|---|

Solldrehmoment | Muss > 0 sein. |

Drehzahl | Muss > 0 sein. Standardeinstellung: 60 rpm |

Messwertgeber | Drehmoment oder Drehmoment 2. Standardeinstellung: Drehmoment. Auf Drehmoment 2 setzen, um den vorderen Messwertgeber zu kalibrieren. |

Adaptive Bremse (Gilt nur für Power Focus 6000 Synchronisierte Verschraubung, Power Focus 8 Synchronisierte Verschraubung und Flex). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

ThCT – Gewindeschneiden bis Drehmoment

Werkzeuge |

|---|

ES STR SL ST SR QST STB IXB |

Mit der Funktion Gewindeschneiden bis Drehmoment wird eine Verschraubung ermöglicht, bei der das Einschraubdrehmoment größer als das Drehmoment für Einschraubphase beendet sein muss, wie beispielsweise bei der Verschraubung dünner Metallschichten unter Verwendung von gewindeschneidenden (oder selbstschneidenden) Schrauben. Das Werkzeug läuft vorwärts, bis der Gewindeschnittwinkel (Aw) erreicht ist. Das Gewindeschnittwinkelfenster wird ab dem Moment gemessen, ab dem das Drehmoment das Gewindeschnitt-Auslösedrehmoment (Tt) zum ersten Mal überschreitet. Wenn der Gewindeschnittwinkel erreicht ist, wird die Stufe fortgesetzt, bis das Solldrehmoment (Tt) erreicht ist.

Parameter | Beschreibung |

|---|---|

Solldrehmoment | Muss > 0 sein. |

Gewindeschneiden, Winkelfenster | Standardeinstellung: 0. Muss > 0 sein. |

Startdrehmoment | Die Winkelmessung beginnt bei diesem Auslöser. |

Drehzahl | Standardeinstellung: 60 rpm Muss > 0 sein. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, wird das Feld Drehzahlrampe geöffnet. |

Bremse (Gilt nur für Power Focus 6000 Synchronisierte Verschraubung, Power Focus 8 Synchronisierte Verschraubung und Flex). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

A | Solldrehmoment |

B | Drehmomentauslöser |

C | Gewindeschneiden, Winkelfenster |

TPT – TensorPulse-Verschrauben bis Drehmoment / Lösen bis Drehmoment

Werkzeuge |

|---|

STR IXB |

Vor Verwendung der Verschraubungs-/Lösestufe TensorPulse muss auf dem Controller der folgende Lizenztyp installiert sein:

Strategien mit niedrigen Reaktionskräften

TensorPulse ist nur für die folgenden Werkzeuge verfügbar: ETV-STR61-100-13, ETV-STR61-70-13, ETV-STR61-50-10, ITB-P.

Diese Stufe wird für Werkzeuge mit einer verzahnten vorderen Anbaugruppe (GFA) in Offenmaul- oder geschlossener Konfiguration nicht unterstützt.

TensorPulse-Verschrauben bis Drehmoment

Dieser Schritt erzeugt Verschraubungsimpulse in Vorwärtsrichtung, bis das Sollmoment erreicht ist.

TensorPulse-Lösen bis Drehmoment

Dieser Schritt erzeugt Verschraubungsimpulse in Rückwärtsrichtung, bis das Drehmoment unter dem Sollmoment liegt.

Für die Verschraubungs-/Lösestufe TensorPulse ist der entsprechende PulseDrive-Aufsatz/Adapter erforderlich.

Wenn die Verschraubungs-/Lösestufe TensorPulse ohne PulseDrive-Aufsatz/Adapter ausgeführt wird, werden alle Verschraubungen im Status NIO abgeschlossen. Bei einem fehlenden PulseDrive-Aufsatz/-Adapter wird der Schrittfehler „PulseDrive-Aufsatz/-Adapter nicht erkannt“ angezeigt.

Parameter | Beschreibung |

|---|---|

Sollmoment - Ts | Das Sollmoment muss zwischen 0 und dem Höchstdrehmoment des Werkzeugs liegen. |

Pulsenergie Pe | Die Pulsenergie dient der Regelung der Energie-/Stromhöhe bei jedem Impuls. Die Pulsenergie muss zwischen 10% und 100% liegen. |

Tuning-Faktor Reaktionskraft | Mit dem Tuning-Faktor Reaktionskraft wird die Reaktionskraft beim Ausführen der Verschraubungsstufe TensorPulse gesteuert. Die Reaktionskraft ist die Kraft, die das Werkzeug nach jedem Impuls in die entgegengesetzte Richtung dreht. Der Tuning-Faktor Reaktionskraft muss zwischen 0 und 100 % liegen. |

In der Verfolgung bedeutet die Winkelumkehr, dass sich das Werkzeug im Impulsbetrieb rückwärts dreht, der Schraubenkopf aber dreht sich, bedingt durch den PulseDrive-Aufsatz/Adapter, nicht zwangsläufig rückwärts.

TrR – Lösen bis Auslöserfreigabe

Werkzeuge |

|---|

ES STR SL ST SR STB IXB |

Dieser Schritt wird für Werkzeuge mit einer verzahnten vorderen Anbaugruppe (GFA) in Offenmaul-Konfiguration nicht unterstützt.

Diese Stufe lässt das Werkzeug rückwärts laufen, bis der Startknopf losgelassen wird (lösen). Es kann nur als letzter Schritt in einem Programm verwendet werden.

Auf STB-Werkzeugen ist dieser Schritt nur in Löseprogrammen verfügbar.

Parameter | Beschreibung |

|---|---|

Drehzahl | Numerischer Wert für die Rotationsgeschwindigkeit, in rpm. |

Drehzahlrampentyp | Liste der Optionen, aus denen die Rampengeschwindigkeit ausgewählt werden kann [Hart, Weich, Manuell] |

TTTR – Anziehen bis Loslassen des Startknopfs

Werkzeuge |

|---|

ES STR SL ST SR STB IXB |

Diese Stufe läuft, bis der Startknopf losgelassen wird. Sie kann nur als letzter Schritt in einem Verschraubungsprogramm eingefügt werden.

Parameter | Beschreibung |

|---|---|

Drehzahl | Numerischer Wert für die Rotationsgeschwindigkeit, in rpm. |

Drehzahlrampentyp | Liste der Optionen, aus denen die Rampengeschwindigkeit ausgewählt werden kann [Hart, Weich, Manuell] |

W – Warten

Werkzeuge |

|---|

ES STR SL ST SR QST STB IXB |

In dieser Stufe wartet das Werkzeug, bis die Wartetyp-Bedingung erfüllt ist. Das Werkzeug rotiert während des Wartens nicht, es kann jedoch eine Haltebedingung festgelegt werden.

Parameter | Beschreibung |

|---|---|

Wartetyp |

|

Wartezeit | Anzahl von Sekunden, welche das Werkzeug stillsteht - gilt nur, wenn Zeit als Wartetyp ausgewählt ist. |

Haltebedingung |

|

WP - Drehmomentschlüssel Produktion

Werkzeuge |

|---|

ST-Wrench |

Strategie für die Qualitätsprüfung einer Verschraubung, die mit dem STWrench vorgenommen wurde.

Parameter | Beschreibung |

|---|---|

Steuerstrategie | Der Schritttyp Drehmomentschlüssel - Produktion kann mit den folgenden Steuerstrategien konfiguriert werden.

|

Je nach ausgewählter Steuerstrategie wird eine Kombination einiger der unten aufgeführten Parameter angezeigt.

Parameter | Beschreibung |

|---|---|

Solldrehmoment | Definiert das Solldrehmoment für die Anzugsstufe. |

Drehmoment messen bei | Gibt an, wo das Drehmoment gemessen wird. Die Optionen sind Spitzendrehmoment oder Spitzenwinkel.

|

Winkelsuchlimit | Dies ist ein Versatzwert, mit dem der Drehmomentergebniswert für eine Verschraubung festgelegt wird. Dieser Parameter ist nur verfügbar, wenn Drehmoment messen bei auf Spitzenwinkel gesetzt ist. |

Ratschenzeit | Numerischer Wert für die Ratschenzeit. Der Standardwert ist 5000 ms. Der Bediener kann nun das Drehmoment kurz verringern und während der Verschraubung wieder aufladen. Wenn die Ratschenzeit überschritten wird, wird das Ergebnis der Verschraubung als NIO markiert und als Grund „Verschraubungszeit abgelaufen“ angegeben. |

Endzykluszeit | Numerischer Wert in ms zur Angabe der Endzykluszeit. Wird angewendet, wenn das Drehmoment den Wert für „Einschrauben beendet” unterschreitet. |

Drehmoment-Korrekturkoeffizient | Mit diesem Parameter wird der Drehmomentwert korrigiert, wenn am Schlüssel eine Verlängerung oder ein Drehmomentverstärker angebracht ist. Der Standardwert ist 1. |

Winkelkorrektur | Mit diesem Parameter wird der Winkelwert korrigiert, wenn am Schlüssel eine Verlängerung oder ein Drehmomentverstärker angebracht ist. Der Standardwert ist 0. |

Sollwinkel | Definiert den Sollwinkel für die Anzugsstufe. |

Rehit-Erkennung | Ein oder Aus. Mit der Zweitversuchserkennung kann basierend auf der Grenzwerteinstellung des Winkels bestimmt werden, wann eine Verschraubung ein Zweitversuch ist. Die Option Winkelgrenze für Zweitversuch ist verfügbar, wenn Zweitversuchserkennung auf Ein gesetzt ist. |

Linearer Steigungskoeffizient | Der lineare Steigungskoeffizient gibt die Steifigkeit der Verbindung im linearen Teil der Kurve als Drehmoment- / Winkelsteigung in der Maßeinheit Nm/Grad an. |

Ausgleichswert | Die Optionen sind Mittleres Drehmoment oder Spitzendrehmoment. Dieser Ausgleichswert gibt an, wie die PVT berechnet wird. Mittleres Drehmoment - die PVT basiert auf einem Durchschnitt, der mit den folgenden Variablen berechnet wird:

Spitzendrehmoment - die PVT basiert auf dem Spitzenwert, der vor der Erkennung des Fügepunkts gemessen wurde. |

Verzögerungsüberwachung | Die PVT-Berechnung beginnt nicht vor Ablauf dieses Zeitfensters, beginnend beim Start der Verschraubung. |

PVT-Intervall | Legt fest, für wieviel Grad das PVT-Fenster berechnet werden soll, beginnend beim PVT-Abstandspunkt. |

PVT-Abstand | Legt fest, wieviel Grad vor dem Fügepunkt das System das PVT-Fenster starten soll. |

Min. Klemmdrehmoment | Sicherungsmoment - Untergrenze. |

Max. Klemmdrehmoment | Sicherungsmoment - Obergrenze. |

Microvideo

WQ Drehmomentschlüssel - Qualität

Werkzeuge |

|---|

ST-Wrench |

Strategie für die Qualitätsprüfung einer Verschraubung, die mit dem STWrench vorgenommen wurde.

Parameter | Beschreibung |

|---|---|

Steuerstrategie | Die Strategie Drehmomentschlüssel - Qualität kann mit den folgenden Steuerstrategien konfiguriert werden.

|

Je nach ausgewählter Steuerstrategie wird eine Kombination einiger der unten aufgeführten Parameter angezeigt.

Parameter | Beschreibung |

|---|---|

Ratschenzeit | Numerischer Wert für die Ratschenzeit. Der Standardwert ist 5000 ms. Der Bediener kann nun das Drehmoment kurz verringern und während der Verschraubung wieder aufladen. Wenn die Ratschenzeit überschritten wird, wird das Ergebnis der Verschraubung als NIO markiert und als Grund „Verschraubungszeit abgelaufen“ angegeben. |

Drehmoment-Korrekturkoeffizient | Mit diesem Parameter wird der Drehmomentwert korrigiert, wenn am Schlüssel eine Verlängerung oder ein Drehmomentverstärker angebracht ist. Der Standardwert ist 1. |

Winkelkorrektur | Mit diesem Parameter wird der Winkelwert korrigiert, wenn am Schlüssel eine Verlängerung oder ein Drehmomentverstärker angebracht ist. Der Standardwert ist 0. |

Sollwinkel | Definiert den Sollwinkel für die Anzugsstufe. |