製品情報

一般情報

安全信号用語

安全信号用語の「危険」、「警告」、「注意」、「通知」には次のような意味があります:

危険 | 「危険」は、回避しなければ、死亡または重傷を負うことになる危険な状況を示します。 |

警告 | 「警告」は、回避しなければ、死亡または重傷を負う可能性のある危険な状況を示します。 |

注意 | 「注意」は安全警戒記号とともに用いられ、回避しなければ、軽傷または中程度の傷害を負う可能性のある危険な状況を示します。 |

通知 | 「通知」はケガに関係しない手順に対して用います。 |

保証

製品保証は、製品を最初に使用してから 12 か月で有効期限が切れますが、いかなる場合でも納品後、最長 13 か月で有効期限が切れます。

部品の通常の磨耗や傷は保証に含まれません。

通常の摩耗および裂傷は、その期間に典型的な標準的な工具のメンテナンス(時間、稼働時間などで表される)中に部品交換またはその他の調整/オーバーホールが必要なものです。

製品保証は、ツールとその構成部品の正しい使用、メンテナンスおよび修理に依存しています。

不適切なメンテナンス、または、保証期間中に Atlas Copco以外の人またはその認証サービスパートナーによって実施されたメンテナンスの結果発生した部品の損傷は保証対象となりません。

ツール部品の損傷や破壊を防ぐために、推奨されるメンテナンススケジュールに従ってツールの整備を行い、適切な手順に従ってください。

保証による修理は、必ず Atlas Copcoワークショップで、または認定サービスパートナーが実施してください。

その Atlas Copco契約により、延長保証と最新式の予防保守を提供します。ToolCover詳細については、お近くのサービス担当者にお問い合わせください。

電動モータの場合 :

電動モータが開かれていない場合のみ保証が適用されます。

ServAid

ServAidは以下のような技術情報を含むポータルで、継続的に更新されます:

規制及び安全に関する情報

技術データ

設置、運転およびサービスに関する注意事項

予備部品のリスト

アクセサリ

寸法図面

次をご覧ください:https://servaid.atlascopco.com.

詳細な技術情報については、最寄のAtlas Copco代理店までお問い合わせください。

安全データシート MSDS/SDS

安全性データシートは、Atlas Copcoが販売する化学製品について説明しています。

詳細についてはAtlas Copcoのウェブサイト www.atlascopco.com/sdsをご覧ください。

ナットランナの製品安全ビデオ

Atlas Copco ナットランナの安全機能と、作業者が安全な操作のために行うことが必要な措置の詳細については、こちらをご覧ください。リンクをクリックするか、次の QR コードをスキャンしてビデオを表示してください。

https://www.youtube.com/watch?v=FAh6yttvUpw

生産国

生産国については製品ラベルの情報をご参照ください。

寸法図面

寸法図は、寸法図アーカイブまたはServAidのいずれかにあります。

次をご覧ください:http://webbox.atlascopco.com/webbox/dimdrwあるいは https://servaid.atlascopco.com。

概要

製品基本情報

TBP コードレスパルスツールは画期的な変革をもたらします。充電式、低反力パルスツールには最大限の柔軟性と高トルクが搭載されています。DuraPulse 技術により、ツールの稼働時間が増加するので、ツールは工具庫に行く代わりに生産ラインで活躍出来ます。TorqueBoost、能動型冷却装置、高度なモーターステアリングにより、トルクが速やかに高まり、生産単位当たりの時間が節減され、ツールの生産性を高めます。振動が市場で最も低レベルなので、TBP は作業者の疲労を軽減します。

機能

DuraPulse 技術に新たなシール機能とエアセパレータが加わりました

高トルク

低振動・低反力の優れた人間工学性

ツールの過熱を防止する冷却システム

Power Focus 6000で容易な仮想ステーションのセットアップと割り当て

バッファバッテリー

デュアルアンテナ

高速バックアップユニット(RBU)機能

製品の利点

稼働時間の増加 - 最大5倍

オペレータの怪我や疲労を軽減

片手操作

高性能

生産におけるダウンタイムを削減

システム機能

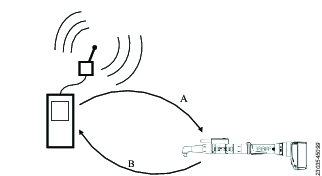

POWER FOCUSシステムは締め付けプログラムとバッチサイズをツールに送り、ツールに保存されてツールで実行されます。その後締め付け結果はPOWER FOCUSに送り返されます。以下の概略図を参照してください。

このツールは他のツールと同じ基本機能を備えていますが、締め付けデータがツールに格納されるというワイヤレス通信の性質上、POWER FOCUSソフトウェアの機能によっては、このツールで使用できない機能がある場合があります。

A | 締め付けプログラム |

B | 結果 |

ツール機能

このツールには、イベントに関連する信号を出力するように構成できるLEDインジケータ(HMI)とブザーが装備されています。ツールにプログラムされた標準LED警告の構成も多数あります。

番号 | 説明 |

|---|---|

1 | LEDインジケータ(HMI) |

2 | 方向スイッチ |

3 | 前面の LED ライト |

4 | 機能ボタン |

5 | ツールトリガ |

6 | 高速バックアップユニット(RBU)およびUSBポート |

7 | 電源ユニット付き電源コードを使用したバッテリーまたはアダプター |

LEDインジケータ(HMI)

インジケータ位置 | LEDインジケータ | メイン表示 |

|---|---|---|

1 | 緑 | 締め付け結果OK |

2 | 赤色 | 締付け結果NG |

3 | 黄色 | 締付け結果警告 |

4 | 白 | 締め付け方向 |

5 | 緑 | バッチOK完了 |

6 | バッテリー | バッテリー充電状態 |

7 | 青色 | POWER FOCUS 6000 / ToolsTalk Service 2との間で確立された無線接続 |

8 | 青色 | 構成可能 - さまざまなイベントを示すようにコントローラで構成可能 |

9 | 赤色 | ツールにアラームエラーが発生 |

詳細については、「LEDインジケータの点滅パターン」を参照してください。

記憶容量

このツールでは、最大 2000 件の結果をツールに記録できます。

技術製品データ

技術的な製品データは、ServAidまたはAtlas Copcoのウェブサイトにあります。

次をご覧ください:https://servaid.atlascopco.comあるいは www.atlascopco.com。

サービスの概要

サービスの推奨事項

予防メンテナンスを定期的に行うことをお勧めします。予防メンテナンスに関する詳細情報を参照してください。製品が正常に動作しない場合は、供用を停止して点検してください。

予防メンテナンスについての詳細な情報がない場合は、これらの一般的なガイドラインに従ってください。

適切な部品を正確に清掃します

不良部品や磨耗した部品を交換します

取り付け

設置要件

セットアップクイックガイド

このクイックガイドではパラメータ設定に残留トルク法を使用しています。他にも方法がありますが、ここでは取り扱っていません。

パラメータ設定のセットアップ中に、インストールされているトルクがPOWER FOCUS表示画面に表示されているトルクより高い場合や低い場合もあります。残留トルク相関係数(RTCF)は提示された値に影響します。ジョイント設定が継続的な生産の部品で行われる場合、必ずSTレンチまたは同様のもので残留トルクを点検してください。

RTCFを100%に設定します。

常に対応するソケットと延長線(できればガイド付きのソケットと延長線)を使用してください。

使用するジョイントを必ず設定してください。

同じジョイントを多数の締め付けに再使用すると、結果に影響することがあります。

目標トルクを指定のトルクに設定します。

POWER FOCUSの標準設定でジョイントを締め付けます。

トルクを点検します。

残留トルクがPOWER FOCUSで表示されるよりもはるかに低いか高い場合は、RTCFを変更してください。残留トルクはPOWER FOCUSと相関するはずです。偏差が小さい(+/-4 %)場合は、次のステップに進みます。

このRTCFは次のステップで実行される設定と相関しています。このステップではあまり時間をかけないでください。

締め付け中に10-20パルスを達成するために、電力とランダウン速度を増減します。

ジョイントが非常に硬い場合、または硬から中硬に変化する場合は、最も硬いジョイントに合わせて設定を調整します。

パルス数が大きすぎる(>20)場合は、磨耗が増えて生産性が低下するため、出力やランダウン速度を上げてください。

パルス数が少なすぎる場合は、精度が低下するため、出力やランダウン速度を下げてください。

生産性を高める必要がある場合、締め付け当たり少なくとも5-10パルスが得られるようにしてください。

ランダウン速度 2000 rpm があれば充分です。締付け速度を向上させる必要がある場合は、ランダウン速度を少しずつ上げて慎重に変更を評価してください。ランダウン速度が速いと締め付け時間は短縮されますが、トルクのオーバーシュートが発生する可能性があります。

角度監視を使用する場合は、角度散乱を小さくするためにランダウン速度を下げる必要があります。詳細については、「パルス工具の公的締め付け精度レポート」についてAtlas Copco Industrial Technique ABカスタマーサービスセンターまでお問い合わせください。

新しい設定でジョイントを締め付けます。必要に応じて設定を変更し、締め直します。

RTCFを確認して変更するには、いくつかの締め付けを行います。Power Focus 6000 の構成マニュアルを参照してください。

新しい RTCF を使用して多数のジョイントを締め、必要な結果が満たされているかどうかを確認します。ツールが意図したとおりに動作しない場合は、手順 6 ~ 9 をやり直します。

必要な数のジョイントを締め付け、目的のジョイントの工具能力をチェックします。

取り付け

インストールガイドラインについては、 「Power Focus 6000ユーザーガイド」を参照してください。

設置の手順

トルク調整

トルク調整の取り付けについては、 『Power Focus 6000 Configuration』マニュアルを参照してください。

トルク調整係数は、ツールの不揮発性メモリに保存されています。POWER FOCUS 6000のトルク調整係数を変更すると、ツールに保存されている値が変更されます。

高速バックアップユニット

高速バックアップユニット(RBU)は、SDカードのフォームファクタを持ちます。RBUには、現在のすべてのネットワーク構成と設定が含まれています。インストールと構成の最中、いくつかのパラメータがカードに保存されます。障害発生時、カードを取り出して新しいツールに挿入すれば、すべての機能を簡単に保持できます。

RBUが、一つのツールから別のツールに転送されると、新しいツールはカード上のソフトウェアに更新されます。更新処理中にデータが失われる可能性があるため、データ損失のリスクを最小限に抑える必要が有ります。そのため、新しいツールが、古いツールと同じソフトウェアバージョンを既に実行していることを確実に確認することをお勧めいたします。

このRBUは、工具構成データとソフトウェアを格納する以外には使用できません。カードを再フォーマットしたり、ToolsTalk Service 2 以外の方法でカード上のデータを操作したりすると、カードが使用できなくなります。

RBU を別のツールに転送すると、ツールに関連付けられた保存結果は失われることにご注意ください。

MAC アドレスは、ツール自体ではなく RBU に関連付けられます。カードを新しいツールに移すとき、ツールのMACアドレスはRBUのMACアドレスになります。

ツール変換

ツールを変換する場合(フロントパートの交換など)、ツールに加えられた変更を反映させるために、ツール情報を更新する必要があります。詳細については「ToolsTalk サービス 2 ユーザーエディションユーザーガイド」を参照してください。

ToolsTalk Service 2に接続した際、ツール情報を変更するように求められることはありません。ツールの変換に合わせてツールの指定を変更するには、スペアパーツの交換と同じ手順を実行します。ツールを更新するには、新しいパーツのツールの指定を使用します。

ツールが変換されているため、ツールに格納されているツール情報は、ツール記号のツールの指定と一致しなくなります。

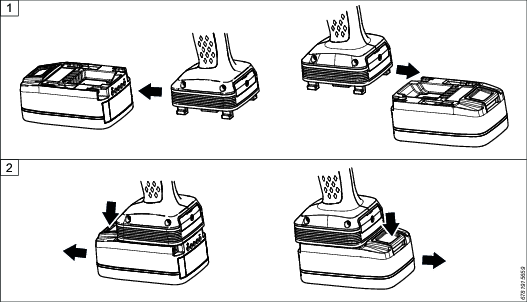

バッテリーの取り付けと取り外し

ツールにバッテリーを取り付け、正しく固定されていることを確認します。バッテリーは前向きか後向きの、扱いやすくバランスのよい向きで取り付けることができます。

バッテリーを取り外すには、バッテリーのボタンを押し込んで、押し出します。

初期構成

ツール構成

このツールを構成するには、「Power Focus 6000構成マニュアル」または 「ToolsTalk Service 2 ユーザーエディションユーザーガイド」を参照してください。

ツールの較正

このツールのツールキャリブレーションについては、 『Power Focus 6000構成マニュアル』または 『ToolsTalk Service 2 ユーザーエディションユーザーガイド』を参照してください。

操作

人間工学に関するガイドライン

一般的な人間工学に基づいたガイドラインの本リストを読み、姿勢、コンポーネントの配置、作業環境において改善できるエリアを特定して、ご自身のワークステーションについてご検討ください。

頻繁に休憩をとり作業姿勢を変更すること。

ワークステーション領域を任意のニーズと作業タスクに適合させること。

静止荷重を避けるために部品やツールがどこに配置されるべきかを決定することにより、適度に手の届く範囲を調整すること。

テーブルや椅子などの作業タスクに適切なワークステーション設備を使用すること。

組立操作中に肩より高い位置または静止保存状態での作業を避けること。

肩より高い位置で作業する場合、トルクアーム、ホースリール、または重量バランサーなどを使用してツールの重量を減少させることにより静的筋の負荷を軽減すること。静的筋への負荷はツールを体に近づけて保持することによって軽減することもできます。また、負荷を身体の近くに保持することで静的筋肉への負荷を軽減することができます。

頻繁に休憩を取ること。

とりわけ、ある程度の力を要する作業において、腕または手首の無理のある姿勢を避けること。

必要とする目と頭の動きを最小限にするよう、視野を便利なように調整します。

作業タスクに適切な照明を使用すること。

作業タスクに適切なツールを選択すること。

騒音の多い環境では、防音保護具を使用してください。

過剰な振動レベルへの曝露を最小限にするには、高品質の挿入ツールおよび消耗品を使用してください。

反力への暴露を最小限に抑えること。

切断時

カットオフホイールが曲がっているか、適切にガイドされていないと、カットオフホイールが嵌って動かなく可能性があります。カットオフホイールに正しいフランジを使用し、操作中にカットオフホイールを曲げることを避けてください。

掘削時

ドリルビットを突き抜ける際にドリルが停止することがあります。必ずサポートハンドルを使用してください。安全規格 ISO11148 パート 3 では、ピストルグリップツールについては 10 Nm 以上、ストレートツールについては 4 Nm 以上の反動トルクを吸収するデバイスを使用することを推奨しています。

直接駆動スクリュードライバーやナットランナの使用時

反力は、ツール設定とジョイントの特性によって変わります。強度と姿勢により、オペレーターが許容できる反力の大きさが決まります。オペレータの力や姿勢にトルク設定を適合させ、トルクが大きすぎる場合はトルクアームまたは反力バーを使用します。

ほこりの多い環境では、ほこり抽出システムを使用するか、口の保護マスクを着用します。

構成手順

締め付けプログラム

締め付けプログラムの割り当ておよび締め付けプログラムパラメータの変更は、ツールと対になっているコントローラを介して行われます。

詳細情報については、 「Power Focus 6000構成マニュアル」を参照してください。

操作手順

LEDインジケータの点滅パターン

コントローラによって決定されるLED点滅パターンとは別に、ツールLEDインジケータ用の標準点滅パターンがいくつかあります。

次の表に、標準点滅パターンの概要を示します。

LEDインジケータ | ライト動作 | ステータス |

|---|---|---|

すべてのインジケータ | すべて点滅 | ツールが開始されました。 |

電池残量 | すべて白色に点滅:高速点滅 | ツールはバックアップバッテリーで動作しています。 |

電池残量 | 赤で1つ点滅 | バッテリーが空です。 |

アラーム | 点滅:毎秒1回の点滅 | ToolsTalk Service 2でのツールWLAN設定の設定が無効です。 |

アラーム | 点滅:高速点滅 | バッテリーソフトウェアが古いバージョンです。古いソフトウェアを実行しているバッテリーでツールを作動させることは許可されていません。 |

無線接続 | 青色 | 無線接続が確立された/ToolsTalk Service 2 接続が確立されました。 |

無線接続 | 点滅 | 接続不良のため、開始要求がツールによって時間内に受信されませんでした。 |

締め付け方向 | 両方向の点滅:高速点滅、3回/秒。 | ソフトウェアのアップデートが進行中です(最長7分かかります)。 |

締め付け方向 | 両方向の点滅:高速点滅に続いて定常光。 | 以下のいずれかを示します:

|

締め付け方向 | 両方向の点滅:低速、1回/秒。 | ツールはUSBケーブルで接続されており、ToolsTalk Service 2 が接続するのを待っています。 |

パルスツールの性能を最適化する

推奨パルス数

用途に適したパルスツールは、5~20パルスでターゲットトルクに達してシャットオフします。ツールがターゲットトルクに達するまでに必要なパルス数はアナライザで測定できます。締め付け時間も、ツールが用途に適しているかどうかを判断するガイドとして使用できます。

≤ 1 秒、30 Nm までのツール

≈ 1 秒、80 Nm までのツール

≈ 2 秒、150 Nm までのツール

≈ 5 秒、450 Nm までのツール

≤ 10 秒、850 Nm までのツール

5パルス未満(短い締め付け時間)でターゲットトルクに達すると、トルクのばらつきが増加するため、特にハードジョイントではトルクの調整が難しくなります。

ターゲットトルクに達するのに20パルス以上(長い締め付け時間)かかる場合、摩耗が大きくなりオイル充填とサービスの頻度が高くなります。締め付け時間が長すぎ、生産率が高い場合、オイルの過熱を引き起こす場合もあります。この場合、長い締め付け時間ではパワーが低下し、シャットオフしない場合があります。

5パルス未満でターゲットトルクに達する場合は、次の方法でこれを修正できます。

締め付け時のパワー設定を下げます。

ランダウン速度を下げます。

パワー設定やランダウン速度の変更は、トルクの精度に影響を与える可能性があります。

ターゲットトルクに達するのに20パルスより多くが必要な場合は、次の方法でこれを修正できます。

パワー設定を上る。

ランダウン速度を上げる。

パワー設定やランダウン速度の変更は、トルクの精度に影響を与える可能性があります。

締め付け

締め付けトルクが増加すると反力も比例して増加します。ツールの作動状態に全く問題がなく、コントローラは適切にプログラミングされていることを徹底してください。これにより、ツールからの予期しない動作が回避され、オペレータが怪我を引き起こす可能性を避けることが出来ます。

締付けの回転方向

リバースボタンまたはリバースリングを回して、工具が正しい回転方向にあることを確認します:

ピストルグリップモデル(サイドボタン付き)

ツールの右側にあるリバーススイッチを押して、方向を時計回り(CW)に設定します。

ツールの左側にあるリバーススイッチを押して、方向を反時計回り(CCW)に設定します。

ピストルグリップモデル(サイドボタンなし)

開始トリガーの上部にある機能ボタンを2度押しして、時計回り(CW)と反時計回り(CCW)の間で方向を変えます。

角度モデル

リバースリングを右に回して、方向を時計回り(CW)に設定します。

リバースリングを左に回して、方向を反時計回り(CCW)に設定します。

ソフトスタート

ソフトスタート機能は、ねじ頭とねじ山がぴったりと合ったレベルに達するのを容易にします。ソフトスタートの期間は調整可能です。

締め付けの詳細情報については、 『Power Focus 6000構成マニュアル』を参照してください。

ブザー

このツールにはブザーが装備されており、特定のイベントや警告を知らせるように構成できます。

ブザーの機能と構成の詳細については、「Power Focus 6000 構成マニュアル」を参照してください。

サービス

一般サービス情報

ツールが正常に動作しない場合は、検査のために運転を停止してください。予防メンテナンスを定期的に行うことをお勧めします。予防メンテナンスに関する詳細情報を参照してください。

アトラスコプコが推奨するサービスツール、サービスキット、スペアパーツを必ず使用してください。

アトラスコプコのサービス手順に従ってください。

クリーンな環境で作業を行い、再組み立て前にすべての部品を清掃してください。ティッシュペーパーの繊維のような小さいものでも、異物はパルスユニットの寿命に影響する場合があります。

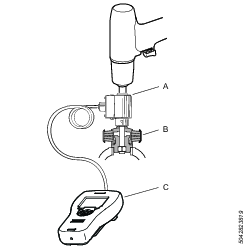

ESD トラブルの予防

製品およびコントローラ内のコンポーネントは、静電気に対して敏感です。将来の故障を予防するために、ESDが承認した作業環境で整備とメンテナンスを行うようにしてください。下の図は、適切な整備作業ステーションの例を示します。

メンテナンスに関する注意事項

サービスの推奨事項

予防メンテナンスを定期的に行うことをお勧めします。予防メンテナンスに関する詳細情報を参照してください。製品が正常に動作しない場合は、供用を停止して点検してください。

予防メンテナンスについての詳細な情報がない場合は、これらの一般的なガイドラインに従ってください。

適切な部品を正確に清掃します

不良部品や磨耗した部品を交換します

メンテナンス

日常の点検

ツールが良好な状態で、目に見える損傷がないことを確認します。

ソケットとエクステンションに目に見える損傷がないことを確認します。

ツールの作動時に予期しないノイズがないこと音を聞いて確認します。

予防メンテナンス

このツールのサービスの必要性は次の基準に影響されます:

ジョイントの種類

トルクレベル

締め付け時間

生産速度

サービス間隔とサービスソリューションは、経験と内部テストに基づきます。

予防メンテナンスレベル 1

メンテナンスレベル 1

POWER FOCUS 6000が、「パルスユニットオイルレベル低」を示した場合、または年に一回の、どちらか早い方で、6,000,000パルス後にメンテナンスを行います。

ツールの機能を最大限に生かせるように、次の手順に従い、アトラスコプコからの推奨されているサービスツールとサービスキットを使用します。締め付けトルクと潤滑は、常にアトラスコプコの推奨に従ってください。

ツールハンドル

損傷の目視検査。

ヨークとサスペンションポイントの点検。

パルスユニットケーシングのボールベアリングとアンビル表面の点検。

電動モーター

予期しない音が出ていないか確認します。

パルスユニット

オイルは適宜交換してください。「パルスユニットのオイル充填および交換手順」を参照してください。

パルス周波数が制限範囲内であることを確認します。「ツール状態のテスト」を参照。

予防メンテナンスレベル 2

メンテナンスレベル 2

POWER FOCUS 6000が、「パルスユニットオイルレベル低」を示した場合、または年に一回の、どちらか早い方で、12.000.000 パルス後にメンテナンスを行います。

ツールの機能を最大限に生かせるように、次の手順に従い、アトラスコプコからの推奨されているサービスツールとサービスキットを使用します。締め付けトルクと潤滑は、常にアトラスコプコの推奨に従ってください。

レベル1と同様、以下の追加のパルスユニットメンテナンスを含む:

パルスユニット:パルスユニットのサービスには、必ず糸くずの出ない布を使用

パルスユニットからオイルを完全に排出します。

パルスユニットを分解します(スペアパーツリストを参照)。

すべての部品と表面を完全に清掃し、磨耗と損傷を点検します。

磁石から金属粒子を清掃します。

いずれか一方が摩耗している場合は、サービス間隔でローラーとピストンの両方を交換してください。

すべてのO-リングを交換します。

アンビルのシールを交換します。新しいシールを組み立てる前に、シリンダのフロントピースが清潔で、内部に潤滑油がなく乾燥していることを確認します。

アンビル表面がスムーズで、清潔で、組み立て中のアンビルのシールの損傷を防止するため、パルスオイルで潤滑されていることを確認します。

カムシャフトとセパレータのワッシャピンがシリンダのフロントピースの溝に正しく配置されていることが重要です。これが正しく行われていないと、シリンダのエンドピースが正しく固定されず、パルスユニットが正しく機能しません。

パルスユニットを適切なオイルレベルまで充填します。パルスユニットの「オイルの充填と交換手順」を参照してください。

パルスユニット内のオイルレベル

ツールが正しく作動するには、パルスユニット内のオイルレベルを正しくすることが重要です。

パルスユニットへのオイルの追加の必要性は、主に締め付け回数、トルクレベル、パルス回数(締め付け回数)によって異なります。

低いオイルレベルでツールを使用すると、パルスユニットの部品の早期摩耗の原因になります。ツールの性能にも影響します。

パルスユニット内のオイルレベル低下の検出

締め付け時間が長くなる

オイル低下警告

特にツールをしばらく使用していない場合に、パルス周波数が非常に速くなる

低トルク

パルス周波数を測定するには、「ツール状態のテスト」を参照してください。

オーバーホール

パワーツールは、有資格の修理担当者にサービスを依頼し、同一の交換部品のみを使用して下さい。これにより、パワーツールの安全性が維持されます。

保守サービス作業は、サービス作業指示書へのアクセスが可能で、および/または本ツールのサービスに関する訓練を受けた、有資格の人員のみが行う必要があります。

電動モータは、密閉ユニットで、いかなる状況でもAtlas Copco Industrial Technique AB社 以外の人員が分解してはなりません。

電動モータに欠陥があり、メンテナンスが必要と判断された場合には、モータユニット全体を交換のためにAtlas Copco Industrial Technique ABに送る必要があります。

Atlas Copco Industrial Technique AB以外の者がモータを開けている場合、モータのサービスは出来兼ねます。

オーバーホールおよび予防メンテナンスは、どちらが先に来るかに応じて、6.000.000回のパルスの後または年に1回の、いずれかを定期的に行うことをお勧めします。重作業に使用される場合には、より頻繁にオーバーホールが必要となることもあります。機械が正しく作動しない場合には、ただちに点検に出してください。

ツールを解体するときは、必ずServAid - https://servaid.atlascopco.comのスペアパーツのセクションで推奨されている特別に設計されたサービスツールを常に使用してください。

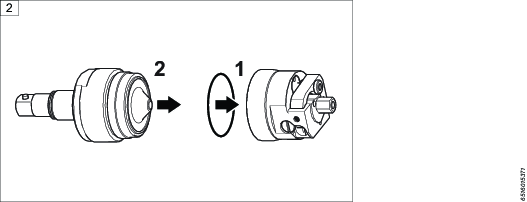

パルスユニットの組立

パルスユニットの部品全てが正しく組み立てられることを確認します。

カムシャフトとセパレータのワッシャピンがシリンダのフロントピースの溝に正しく配置されていることが重要です。これが正しくないと、シリンダのエンドピースが正しく固定されず、パルスユニットが正しく機能しません。

潤滑手順

潤滑ガイド

ブランド | 多目的用 |

|---|---|

Almagard | LE3752 |

パルスユニットのオイル充填/交換手順

オイル充填とオイル交換に必要な装置:

Atlas Copco パルスユニットオイル。

Atlas Copcoパルスユニットオイル充填キット。

スペアパーツの注文番号については、 https://servaid.atlascopco.comを参照してください。

オイル充填装置キット

アダプタ M3 2個

アダプタ M4 2個

長さ540 mmのホース4本

長さ50 mmのホース2本

長さ120 mmのホース1本

50 mlシリンジ1個

1 mlシリンジ1個

プラグ4個

接続5個

接続2個

缶2個

カバー2個

排出口が最も高い位置になるように、パルスユニットを万力に取り付けます。

入口のネジを取り外します。ネジにOリングがあり、パルスユニットに残っていないことを確認します。充填ホースを、ホースコネクタの端がパルスユニットに届くように手で取り付けます。

大きい方のシリンジに、オイル缶から最大容量のオイルを充填します。

必ず、新しい Atlas Copcoのパルスユニットオイルを使用してください。

充填ホースからストッププラグを取り外し、シリンジをホースに取り付けます。

パルスユニットの排出口のネジを取り外します。ネジにOリングがあり、パルスユニットに残っていないことを確認します。リターンホースをパルスユニットに取り付けます。

リターンホースからストッププラグを外し、ホースをオイル缶に取り付けます。

大きい方のシリンジからパルスユニットへのオイルの充填を始めます。パルスユニットにオイルを充填する際、気泡が生じます。

パルスユニットから気泡が出なくなるまでオイルを充填しながら、アンビルを前後に回転させます。

オイルを充填しながら、パルスユニット全体を回転させて、パルスユニット内に気泡が残っていないことを確認します。

リターンホースをオイル缶から外し、ストッププラグをリターンホースの端に取り付けます。

リターンホースをパルスユニットの排出口から外します。排出口のネジを元の場所に取り付けます。

パルスユニットを注入口が上を向くように万力に取り付けます。

シリンジを充填ホースから外し、ストッププラグを充填ホースに取り付けます。

パルスユニットからオイル充填ホースを外します。

小さい方のシリンジで、正しい量のオイルを抽出します。「注油」の表をご覧ください。

入口のネジを元の場所に取り付けます。

型式 | 100%充填されたパルスユニットからのオイル量減少(X) |

|---|---|

ETP TBP/TBP-S 6 | 0.7 ± 0.05 ml |

ETP TBP/TBP-S 8 | 0.7 ± 0.05 ml |

ETP TBP/TBP-S 9 | 1.1 ± 0.05 ml |

ETP TBP/TBP-S 13 | 1.8 ± 0.05 ml |

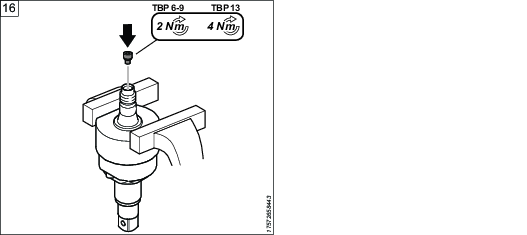

パルスユニットの再組立

パルスユニットの再組み立て時、次の表に従って締め付けることが重要です。

型式 | 締め付けトルク Nm (A) | ツール (A) |

|---|---|---|

ETP TBP/TBP-S 6 | 40 | 4080 1476 00 |

ETP TBP/TBP-S 8 | 50 | 4080 0891 00 |

ETP TBP/TBP-S 9 | 50 | 4080 1474 00 |

ETP TBP/TBP-S 13 | 50 | 4080 1474 00 |

修理説明書

スペアパーツの交換

ツールの特定の電気部品を交換するときは、ツールの指定とパラメータがToolsTalk Service 2から消去されるので、再度設定する必要があります。詳細情報については、 「ToolsTalk Service 2 User Editionユーザーガイド」を参照してください。

サービス後のテスト

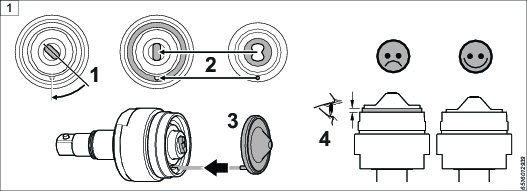

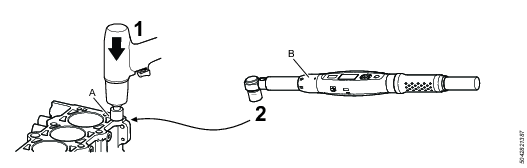

ツール状態のテスト

A | 静的トルクトランスデューサーSRTT |

B | STa6000 |

最大トルクとパルス周波数のテスト

STa6000のフィルタ周波数を最高850に設定します。

SRTT静的トルクトランスデューサを使用して、最大トルクとパルス周波数をテストします。締め付け時間は約1秒です。

テスト条件

パルスユニットの温度:約20° C

POWER FOCUS 6000で、ツール交換 → 調整 → トルク調整係数を50%に変更して、ツールがシャットオフしないようにします。SRTTで、時計回りにトルクとパルス周波数を約1秒間測定します。この値が、以下の表に示されている限度を満たすことを確認します。

良好な状態のツールの値:

型式 | パルス周波数 | 最大トルク時計回り静的(最小) (Nm) |

|---|---|---|

ETP TBP/TBP-S 6 | 14-20 Hz | > 42 Nm |

ETP TBP/TBP-S 6 (42) | 10-20 Hz | >37 Nm |

ETP TBP/TBP-S 8 | 14-20 Hz | > 64 Nm |

ETP TBP/TBP-S 9 | 10-20 Hz | > 97 Nm |

ETP TBP/TBP-S 13 | 8-15 Hz | > 181 Nm |

実際のジョイントのトルクの確認

同じ機器と設定を使用します。たとえば、実際のジョイントで使用されるような、テストジョイントのエクステンション、ソケット、締め付けプログラムなどです。

実際のジョイントのトルクを確認する際、残留測定*設定でSTレンチを使用することを推奨します。

*トルクが適用されるファスナのスレッド(ヘッドを含む)を、対応するスレッドに合わせて動かすために必要なトルク。

A | 実際のジョイント |

B | トルクレンチ |

締め付けを実施します。

トルクレンチで結果を測定します。

目標トルクに従うと残留トルクがない場合は、締め付けパラメータを調整します。

ツール精度の検証

このテスト手順では、ツールの精度を検証します。テストは、3つの異なるトルクレベルで行われ、各トルクレベルで(10)回の締め付けを行い、合計30回の締め付けを行います。結果は基準トランスデューサーと比較され、偏差が限度内であればツールはテストに合格します。

テスト条件とセットアップ

のテスト条件を満たす必要があります。

● 基準トランスデューサーにIRTTを使用

● 締め付け時にクランプ力が増加する実際のネジでテストジョイントを使用(ブレーキなどを使用しない)。ジョイントは柔らかくなければなりません(~100°、締め付け時にパルスの総数は>20で有る必要が有ります)。

● エクステンションを使用しないで、IRTTとソケットのみを使用。

● STa6000フィルタ周波数を850Hzに設定する必要が有ります。

● ツールのトルク調整係数を100%%に設定必要が有ります。

● ツールは3つの異なるトルクレベルで、レベルにつき10サイクルをテストする必要が有ります(「締め付けシーケンスのツール設定」の表を参照)。

POWER FOCUS 6000 の設定

段階 | パラメータ | 設定 |

|---|---|---|

1.開始段階 | ソフトスタート | オフ |

リヒット検出 | オフ | |

2.ランダウン段階 | ランダウン速度 | 表1参照 |

ランダウン時間制限 | オフ | |

ランダウンパルス制限 | オフ | |

ランダウン完了 | 5 Nm | |

3.締め付け段階 | ターゲットトルク | 表1参照 |

パルスエネルギー | 表1参照 | |

残留トルクの相関係数 | 1 | |

早期のトルク喪失検出時間 | 200 ms | |

| トルク限度 | 自動 |

角度限界 | オフ | |

時間制限 | オフ | |

パルス制限 | オフ |

1 テーブル: 締付けシーケンスごとの工具設定

締付けシーケンスごとの工具設定

ツールのモデル | シーケンス | 締め付け数 | ランダウン(rpm) | パルスエネルギー (%) | 目標トルク (Nm) |

|---|---|---|---|---|---|

ETP TBP/TBP-S 6 | 1 | 10 | 1500 | 50 | 12 |

2 | 10 | 2000 | 80 | 22 | |

3 | 10 | 3000 | 100 | 32 | |

ETP TBP/TBP-S 8 | 1 | 10 | 1500 | 40 | 20 |

2 | 10 | 2000 | 75 | 37 | |

3 | 10 | 3000 | 100 | 55 | |

ETP TBP/TBP-S 9 | 1 | 10 | 1500 | 50 | 35 |

2 | 10 | 2000 | 85 | 55 | |

3 | 10 | 3000 | 100 | 70 | |

ETP TBP/TBP-S 13 | 1 | 10 | 1600 | 60 | 50 |

2 | 10 | 1900 | 80 | 100 | |

3 | 10 | 2200 | 100 | 150 |

計算

締め付け結果、TBP、STa6000の値を使用して、次の計算と検証を行います:

1.平均値の計算

● POWER FOCUS 6000に表示されるすべての結果の平均トルク値(TBP平均)を計算

● STa6000に登録されるすべての結果の平均トルク値(STa6000平均)を計算

2.TBPツールとSTa6000の間のトルク測定の偏差の計算:

トルク測定係数の偏差 = 100x [TBPmean-STa6000 平均]÷STa6000 平均

結果が± 2.0%の場合は合格

3.TBPからの結果を正規化し、STa6000と同じ平均値を求める:

TBP 正規化(1…30) = TBP value (1…30) x STa6000 平均 ÷TBP 平均

4.各締め付けの、STa6000とPOWER FOCUS 6000の間の偏差を計算:

偏差 (1...30) = TBP正規化 (1...30) - STa6000 値 (1...30)

5.計算された30の偏差の標準偏差(シグマ)を計算:

6.ツールモデルに対して指定されている、ツール最大トルク(ToolMax)と比較した、トルク測定精度を確認します。例: TBP8では55 Nm。

トルク測定精度 = 100 x 3 x StdDev)÷ToolMax

結果:最大4.0%の場合は合格

ツールソフトウェアの更新

ツールソフトウェアの更新については、ToolsTalk Service 2ユーザー版ユーザーガイド > ファームウェアのコピーを参照してください。

ツールの損傷を防ぐために:

ソフトウェアアップデートを実行するときは、バッテリーが完全に充電されていることを確認してください。

ソフトウェアの更新中は、ツールからバッテリーを取り外さないでください。

ソフトウェアの更新中は、ツールからメモリカードを取り出さないでください。

トラブルシューティング

トラブルシューティングガイド

問題 | 原因 | アクション |

|---|---|---|

ツールがシャットオフしない、または締め付け時間が長すぎる。 | ターゲットトルクがツールの最大トルクに近い。 | より強力な大きいツールを選択する。 |

エクステンションまたはソケット/ビットが磨耗している。 | エクステンションまたはソケット/ビットを確認する。 | |

パルスユニット内のオイルレベルが正しくない。 | オイルレベルを調整するか、オイルを充填する。 | |

ジョイントがツールに対してソフトすぎる。 | より強力な大きいツールを選択するか、パルスエネルギーを増加させる。 | |

パルスユニット内の部品が磨耗している。 | 磨耗している部品を点検して交換する。 | |

ジョイントの降伏点に到達している。 | ジョイントの仕様を確認する。 | |

シャットオフが不整合または精度が不十分。 | ターゲットトルクがツールの仕様範囲内ではない。 | 異なるツールサイズに変更する。 |

エクステンションが長すぎる。 | 短いエクステンションに変える。 | |

エクステンションまたはソケット/ビットが磨耗している。 | エクステンションまたはソケット/ビットを交換する。 | |

パルスユニット内のオイルレベルが正しくない。 | オイルレベルを調整するか、オイルを充填する。 | |

ジョイントが硬すぎる。 | 小さいツールを選択するか、パルスエネルギーを小さくする。 | |

ツールが非常に高温になっている場合。 | プリベリングトルクが極めて高い。 | 異なるツールサイズに変更する。 |

ジョイントが非常に柔らかい。 | 異なるツールサイズに変更する。 | |

サイクル速度が高い。 | 異なるツールサイズに変更する。 |

イベントとエラーコード

ツールのイベントコードとエラーコードの一覧については、 『 Power Focus 6000 構成マニュアル』を参照してください。

リサイクル

環境規制

製品がその目的を果たし終えると、適切にリサイクルする必要があります。製品を分解し、地元の法規に基づいて構成部品をリサイクルします。

バッテリーについては、ご自分の国のバッテリー回収機関に処置を委ねること。

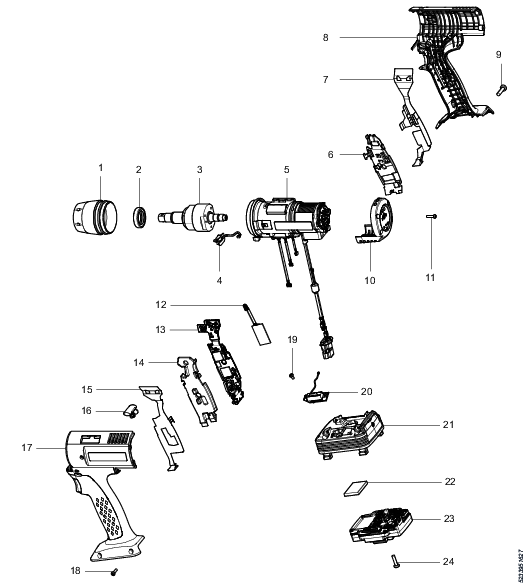

リサイクル指示

位置 | 部品 | 備考 | リサイクル |

|---|---|---|---|

1 | フロントカバー | 金属、アルミニウム | |

2 | ベアリング | 金属、スチール | |

3 | パルスユニット | 金属、スチール | |

4 | 前面のライト | 電子部品 | |

5 | モータハウジング全体 | 電子部品 | |

6 | メインボードサポートゴム | ゴム、PUR | |

7 | GNDストリップRH | 金属、真鍮 | |

8 | ハンドル、右 | プラスチック、その他、PA | |

9 | ネジ | 8個 | 金属、スチール |

10 | バックエンドカバー | プラスチック、その他、PA | |

11 | ネジ | 4個 | 金属、スチール |

12 | 無線モジュール | 電子部品 | |

13 | メインボードモジュール | プラスチック、その他、PA | |

14 | メインボードサポートゴム | ゴム、PUR | |

15 | GNDストリップLH | 金属、真鍮 | |

16 | 逆回転ボタン | 金属、ネオジム | |

17 | ハンドル、左 | プラスチック、その他、PA | |

18 | ネジ | 金属、スチール | |

19 | ネジ | 4個、アンテナ用 | 金属、スチール |

20 | アンテナ | 電子部品 | |

21 | バッテリーホルダー | 金属、アルミニウム | |

22 | バックアップバッテリー | バッテリー、リチウムイオン | |

23 | 電源モジュール | 電子部品 | |

24 | ネジ | 電源モジュール用4個 | 金属、スチール |

TBPツールが電源ユニットと電源ケーブルを使用している場合、詳細については、 電源ユニット950W - リサイクルの説明を参照してください。