ツール精度の検証

このテスト手順では、ツールの精度を検証します。テストは、3つの異なるトルクレベルで行われ、各トルクレベルで(10)回の締め付けを行い、合計30回の締め付けを行います。結果は基準トランスデューサーと比較され、偏差が限度内であればツールはテストに合格します。

テスト条件とセットアップ

のテスト条件を満たす必要があります。

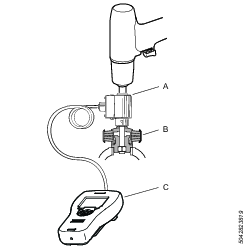

● 基準トランスデューサーにIRTTを使用

● 締め付け時にクランプ力が増加する実際のネジでテストジョイントを使用(ブレーキなどを使用しない)。ジョイントは柔らかくなければなりません(~100°、締め付け時にパルスの総数は>20で有る必要が有ります)。

● エクステンションを使用しないで、IRTTとソケットのみを使用。

● STa6000フィルタ周波数を850Hzに設定する必要が有ります。

● ツールのトルク調整係数を100%%に設定必要が有ります。

● ツールは3つの異なるトルクレベルで、レベルにつき10サイクルをテストする必要が有ります(「締め付けシーケンスのツール設定」の表を参照)。

POWER FOCUS 6000 の設定

段階 | パラメータ | 設定 |

|---|---|---|

1.開始段階 | ソフトスタート | オフ |

リヒット検出 | オフ | |

2.ランダウン段階 | ランダウン速度 | 表1参照 |

ランダウン時間制限 | オフ | |

ランダウンパルス制限 | オフ | |

ランダウン完了 | 5 Nm | |

3.締め付け段階 | ターゲットトルク | 表1参照 |

パルスエネルギー | 表1参照 | |

残留トルクの相関係数 | 1 | |

早期のトルク喪失検出時間 | 200 ms | |

| トルク限度 | 自動 |

角度限界 | オフ | |

時間制限 | オフ | |

パルス制限 | オフ |

1 テーブル: 締付けシーケンスごとの工具設定

締付けシーケンスごとの工具設定

ツールのモデル | シーケンス | 締め付け数 | ランダウン(rpm) | パルスエネルギー (%) | 目標トルク (Nm) |

|---|---|---|---|---|---|

ETP TBP/TBP-S 6 | 1 | 10 | 1500 | 50 | 12 |

2 | 10 | 2000 | 80 | 22 | |

3 | 10 | 3000 | 100 | 32 | |

ETP TBP/TBP-S 8 | 1 | 10 | 1500 | 40 | 20 |

2 | 10 | 2000 | 75 | 37 | |

3 | 10 | 3000 | 100 | 55 | |

ETP TBP/TBP-S 9 | 1 | 10 | 1500 | 50 | 35 |

2 | 10 | 2000 | 85 | 55 | |

3 | 10 | 3000 | 100 | 70 | |

ETP TBP/TBP-S 13 | 1 | 10 | 1600 | 60 | 50 |

2 | 10 | 1900 | 80 | 100 | |

3 | 10 | 2200 | 100 | 150 |

計算

締め付け結果、TBP、STa6000の値を使用して、次の計算と検証を行います:

1.平均値の計算

● POWER FOCUS 6000に表示されるすべての結果の平均トルク値(TBP平均)を計算

● STa6000に登録されるすべての結果の平均トルク値(STa6000平均)を計算

2.TBPツールとSTa6000の間のトルク測定の偏差の計算:

トルク測定係数の偏差 = 100x [TBPmean-STa6000 平均]÷STa6000 平均

結果が± 2.0%の場合は合格

3.TBPからの結果を正規化し、STa6000と同じ平均値を求める:

TBP 正規化(1…30) = TBP value (1…30) x STa6000 平均 ÷TBP 平均

4.各締め付けの、STa6000とPOWER FOCUS 6000の間の偏差を計算:

偏差 (1...30) = TBP正規化 (1...30) - STa6000 値 (1...30)

5.計算された30の偏差の標準偏差(シグマ)を計算:

6.ツールモデルに対して指定されている、ツール最大トルク(ToolMax)と比較した、トルク測定精度を確認します。例: TBP8では55 Nm。

トルク測定精度 = 100 x 3 x StdDev)÷ToolMax

結果:最大4.0%の場合は合格