Indica all'utente se è possibile configurare l'evento attraverso la pagina "Configura evento".

Power Focus HC (3.9)

Software

Introduzione

Questa sezione contiene informazioni di base sul prodotto e sulle convenzioni di formattazione utilizzate negli argomenti.

Descrizione generale

Il sistema di tensionamento intelligente è una soluzione di tensionamento dei bulloni tracciabile e guidata, composta da tre componenti principali. Il tenditore intelligente (STT) è dotato di elettronica e sensori integrati, che forniscono un feedback immediato agli operatori. Il controller manuale (PFHC) è il cervello del sistema, controlla il processo e comprende la scansione con il lettore di codici a barre integrato, il funzionamento dell'alimentatore e la raccolta dei dati. L'intero sistema funziona in un circuito chiuso, con tutti i comandi impartiti mediante il controller manuale. L'alimentatore vanta il nostro motore per impieghi gravosi e un'elettronica a elevate prestazioni.

Caratteristiche

Raccolta dati

Sensori di pressione, coppia e angolo

LED sullo strumento

Elettronica integrata

Identificazione dell'utensile e alimentatore

Contatore dei cicli digitale

HMI intuitivo

Benefici

Tracciabilità completa del processo

Riduzione dei tempi dei processi

Feedback immediato per tutte le fasi

Periferiche minime

Precisione del processo

Convenzioni

Allo scopo di migliorare la comprensione dell'utente, all'interno del presente documento vengono utilizzate determinate convenzioni di formattazione. Le convenzioni di formattazione utilizzate sono elencate di seguito.

Elemento | Annotazione | Descrizione | Uscita |

|---|---|---|---|

Enfasi generica | Nell'area di lavoro Program (Programma). | Per enfatizzare certi elementi di testo o evidenziarli. | Testo in grassetto |

Elementi dell'interfaccia grafica per l'utente | Selezionare il pulsante Function (Funzione). | Eventuali riferimenti a elementi nella schermata dell'interfaccia grafica per l'utente (es. pulsanti di comando, nomi di icone e campi). | Testo in grassetto |

Percorso dell'interfaccia grafica per l'utente > | In genere, nella parte superiore dell'interfaccia grafica per l'utente. | Aiuto alla navigazione che tiene traccia della posizione nell'interfaccia grafica per l'utente. | Ad esempio: Controller > Program (Programma) > Edit (Modifica) |

Input dell'utente | Inserire una descrizione per il programma. | Testo inserito dall'utente. | Testo in grassetto |

Nomi dei file | Inserire un nome file per l'esportazione. | File esportati o importati nel sistema. | Testo in grassetto corsivo |

Nomi delle variabili e dei parametri | Inserire un nome per l'esportazione. | Nomi delle variabili e dei parametri (non valori). | Testo in corsivo |

Valori delle variabili e dei parametri | Inserire un valore per l'esportazione. | Valori delle variabili e dei parametri. | Testo in GRASSETTO MAIUSOLO |

Output del sistema | Client.Domain.Models.ExportImportConfiguration | Testo prodotto dal sistema. | Testo in Monospace |

Collegamenti esterni | Collegamenti a siti esterni con informazioni collegate al documento o al contenuto dell'oggetto. Ciò potrebbero includere:

| Testo selezionabile su siti esterni | |

Collegamenti alla documentazione interna |

Gli eventuali collegamenti disponibili verranno mostrati sotto il testo. | Testo selezionabile per contenuti interni |

Regolamento generale sulla protezione dei dati (GDPR)

Il presente prodotto consente di elaborare informazioni personali identificabili quali nome utente di sistema, ruolo e indirizzo IP. Lo scopo di tale funzione consiste nell'incrementare il controllo di qualità mediante la tracciabilità e gestione appropriata degli accessi.

Se decidi di elaborare i dati personali, devi conoscere e rispettare le regole pertinenti sulla protezione dei dati, compreso il GDPR dell'UE ed eventuali leggi, direttive e regolamenti aggiuntivi. Atlas Copco non verrà ritenuta responsabile degli eventuali usi del prodotto da parte dell'utente.

Responsabilità e avvertenze

Responsabilità

Molti eventi nell'ambiente operativo possono influenzare il processo di serraggio e richiedono una convalida dei risultati. Ai sensi delle norme e/o dei regolamenti applicabili, con la presente richiediamo all'utente di verificare la coppia applicata e la direzione di rotazione a seguito di qualsiasi evento che possa influenzare il risultato del serraggio. Esempi di tali eventi includono, senza limitazioni, i seguenti:

installazione iniziale del sistema di attrezzaggio

sostituzione del lotto del componente, bullone, lotto della vite, utensile, software, configurazione o ambiente

sostituzione dei collegamenti pneumatici o elettrici

variazione nell'ergonomia della linea, nel processo, nelle procedure o nelle pratiche di qualità

cambio operatore

qualsiasi altro cambiamento in grado di influenzare il risultato del processo di serraggio

Il controllo deve:

assicurare che le condizioni del giunto non siano cambiate a seguito dell'influenza di dati eventi.

essere effettuato dopo l'installazione iniziale, la manutenzione o la riparazione dell'apparecchiatura.

verificarsi almeno una volta per turno o a un'altra frequenza adeguata.

Avvertenze

Informazioni sulla guida per l'utente

La presente guida per l'utente descrive la configurazione e l'impostazione di PFHC.

La guida è destinata agli operatori addetti all'utilizzo o alla manutenzione del sistema PFHC.

Cronologia delle revisioni

Numero di versione | Data della revisione | Descrizione della revisione |

|---|---|---|

item | item | none |

3,9 | 01/2023 | NUOVO contenuto: Contenuto AGGIORNATO: Parametri della modalità manuale Parametri della manutenzione dei bulloni Informazioni esportate e formato dei file Lavorare con la scheda Impostazioni |

3,8 | 09/2022 | Prima versione ufficiale del manuale d'uso di Power Focus HC. |

Prerequisiti

Questa guida fornisce maggiori informazioni su PFHC.

Per una comprensione completa degli aspetti tecnici descritti nella guida, consigliamo quanto segue:

Conoscenza delle tecniche di serraggio

Esperienza con le versioni precedenti di Power Focus

Panoramica del sistema

Struttura del software

Panoramica del menu

L'interfaccia grafica Web, accessibile da un computer esterno, offre diversi menu per le seguenti operazioni:

Configurazione di accessori hardware e tensionamento

Esecuzione della manutenzione dell'utensile

Gestione del software

Visualizzazione dei rapporti

L'interfaccia grafica del controller, visualizzata sul display del comando manuale, è un'interfaccia utente per l'utilizzo e il monitoraggio del sistema.

GUI Web

Scheda Tensionamento

La scheda Tensionamento elenca i programmi di tensionamento memorizzati sul comando manuale disponibili per un singolo tensionamento.

Le configurazioni del tensionamento sono illustrate nella scheda Tensionamento.

Scheda Configurazione

La scheda Configurazioni presenta un elenco delle configurazioni. Le configurazioni comuni sono indipendenti dal tipo di tenditore e di pompa idraulica collegati.

Scheda Controller del tenditore

La scheda Controller elenca i componenti hardware e software.

Sono elencate le versioni del software memorizzate e utilizzate nel controller manuale, che possono essere aggiornate.

È possibile anche importare o esportare le impostazioni da e verso il controller manuale.

Scheda Rapporti

La scheda Rapporti elenca risultati ed eventi di tensionamento.

Scheda Impostazioni

La scheda Impostazioni consente di configurare le impostazioni specifiche del comando manuale, come data e ora, codice pin, eventi e rete wireless.

Scheda Guida

La scheda Guida contiene sezioni di guida per il comando manuale.

Interfaccia grafica del controller

Scheda Attività

La scheda Attività elenca i programmi di tensionamento memorizzati sul controller manuale disponibili per un singolo tensionamento. Le configurazioni del tensionamento sono illustrate nella scheda Tensionamento dell'interfaccia grafica Web.

Scheda Rapporti

La scheda Rapporti, elenca i risultati del tensionamento. Il rapporto può essere creato e salvato su una chiavetta USB.

Scheda Informazioni controller

La scheda Informazioni controller elenca i dati dell'unità di comando manuale come numero di serie, indirizzo IP e versione del software.

Scheda Impostazioni

La scheda Impostazioni consente di impostare data e ora e di cancellare i risultati.

Scheda Dispositivi collegati

La scheda Dispositivi collegati visualizza lo stato del collegamento di tenditore e pompa collegati al comando manuale.

Elenca i dati dell'unità del tenditore e della pompa collegati, come numero di serie e versione del software. Visualizza inoltre il numero attuale di barre di trazione del tenditore.

Funzionamento e gestione

Interfaccia grafica Web

Pulsanti e icone principali dell'interfaccia grafica

Pulsante | Nome | Descrizione |

|---|---|---|

Aggiungi | Consente di aggiungere un elemento aggiuntivo. | |

Rimuovi | Consente di rimuovere un elemento. | |

| Puntini di sospensione | Consente di modificare un elemento. |

Torna indietro | Consente di tornare alla visualizzazione precedente. | |

Scorri verso l'alto Scorri verso il basso | Consente di navigare in un elenco troppo lungo per essere visualizzato nello schermo. | |

Ingrandisci Riduci | Consente di ingrandire o ridurre una sezione con parametri. | |

Indietro (all'inizio) (in un elenco) Indietro (in un elenco) | Consente di tornare indietro nelle pagine di un elenco. | |

Avanti (fino alla fine) (in un elenco) Avanti (in un elenco) | Consente di spostarsi in avanti nelle pagine di un elenco. | |

Chiudi | Premere per chiudere la finestra. | |

Avviso | Segnale che indica l'errata configurazione di un parametro. | |

AVVERTENZA | Segnale con avvertimento sul rischio di lesioni. | |

Convalida programma | Toccare per verificare la validità di un programma. | |

Scarica manuale | Toccare per scaricare un manuale. | |

Vai alla home | Consente di andare alla schermata Home. | |

Vai ai risultati | Consente di aprire la visualizzazione dei risultati in tempo reale. |

Interfaccia grafica del controller

Pulsanti e icone principali dell'interfaccia grafica

I pulsanti della tastiera del controller manuale sono sensibili al contesto. I pulsanti attivi sono rappresentati da icone sull'interfaccia grafica del controller che indicano la funzionalità attuale dei pulsanti della tastiera. Ad esempio, nella visualizzazione Home, i pulsanti attivi sono rappresentati dalle seguenti icone. Vedere l'immagine qui sotto:

Indietro (sinistra)

Avanti (destra)

Su

Giù

Invio

Per spostarsi, usare i pulsanti sinistra, destra, su e giù della tastiera. Per accedere a un menu o confermare una scelta, usare il pulsante Invio al centro.

Per informazioni su tutte le icone dell'interfaccia grafica del controller, consultare la tabella seguente.

1 | Indietro |

2 | Avanti |

3 | Su |

4 | Giù |

5 | Invio (seleziona) |

6 | Stato della connessione Wi-Fi e ToolsNet |

Pulsante | Nome | Descrizione |

|---|---|---|

| Indietro | Consente di tornare alla visualizzazione precedente |

| In avanti | Consente di proseguire. |

| Su Giù | Consente di spostarsi in alto o in basso in un elenco. |

| Invio | Conferma la scelta selezionata. |

| Altro | Ulteriori informazioni o azioni. |

| Avanti | Consente di passare alla visualizzazione successiva. |

| Indietro | Consente di passare alla visualizzazione precedente. |

| Stato della connessione Wi-Fi | Connesso al Wi-Fi |

| Stato della connessione Wi-Fi | Non connesso al Wi-Fi |

| Stato della connessione ToolsNet | Connesso a ToolsNet |

| Stato della connessione ToolsNet | Non connesso a ToolsNet |

Spie LED di stato

La matrice LED sul tenditore viene riprodotta nell'interfaccia grafica del controller manuale durante il processo di tensionamento. Per maggiori informazioni sulle spie di stato LED, consultare le istruzioni per i prodotti Tenditori STT.

Guida introduttiva

Per offrire una migliore panoramica del sistema, la presente sezione fornisce una guida introduttiva che illustra i passaggi fondamentali necessari per iniziare a utilizzare Smart Tensioning System e il software Power Focus.

Questa sezione non illustra tutte le funzioni del sistema, ma si concentra su quelle di base.

Per avviare il sistema, la pompa e il tenditore devono essere collegati al comando manuale prima di accendere la pompa idraulica con l'interruttore di alimentazione.

Abbassare il tenditore direttamente sul bullone. Verificare che la bussola all'interno del tenditore sia inserita nel dado muovendo la chiave a scatto (dovrebbe percepirsi uno scatto). Osservare che il tenditore ruota quando la chiave applica una certa forza sul dado.

Quando l'icona Attività sul comando manuale è attiva, avviare la modalità Manuale utilizzando i pulsanti della tastiera del comando manuale.

Impostare la pressione target su un valore ridotto, ad esempio 500 bar, quindi premere il pulsante di pressurizzazione.

Se il motore è in funzione, ma non si verifica alcun aumento di pressione, di solito il problema risiede nella direzione di funzionamento inversa del motore. Spegnere il sistema e invertire le fasi del connettore di alimentazione, quindi riprovare.

Quando il sistema è pressurizzato, muovere la chiave a scatto per visualizzare gli aggiornamenti delle letture di angolo e coppia.

Per ulteriori informazioni sull'avvio del sistema Smart Tensioning System, consultare la Guida al funzionamento dello Smart Tensioning System.

Installazione e aggiornamento

Questa sezione contiene informazioni utili per l'installazione iniziale del prodotto o per l'aggiornamento fra le versioni.

Requisiti del browser Web

Per prestazioni ottimali, utilizzare un browser Web con buone prestazioni JavaScript e attivare la cache del browser.

È possibile eseguire il software nei seguenti browser Web:

Google Chrome 70 o versioni successive

Microsoft Edge 79 o versioni successive

Firefox 63 (o versioni successive)

Configurazione

Questa sezione contiene informazioni dettagliate utili per creare, modificare e verificare le impostazioni del prodotto.

Connessione all'interfaccia grafica di configurazione del PFHC

Per prestazioni ottimali, utilizzare un browser Web con buone prestazioni JavaScript e attivare la cache del browser.

Aprire il coperchio della porta di connessione USB del comando manuale.

Collegare un PC al connettore USB-C del comando manuale. Per assicurarsi che il PC fornisca una potenza sufficiente al comando manuale, utilizzare porte USB-3.0.

Per accedere all'interfaccia grafica di configurazione, inserire il seguente indirizzo nel browser: http://169.254.1.1/config.html.

Per maggiori informazioni, consultare la sezione Requisiti del browser web.

GUI Web

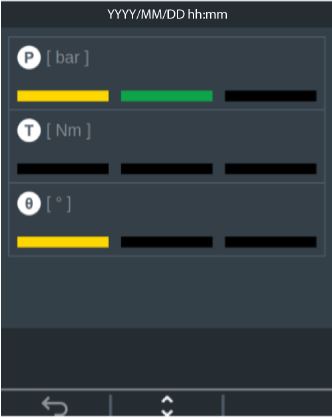

Risultati in tempo reale

Aprire la visualizzazione dei risultati in tempo reale facendo clic sull'icona dei risultati nell'angolo inferiore sinistro quando è visibile.

Vengono visualizzati stato, coppia e angolo.

Fare clic sull'icona della connessione nell'angolo superiore destro della visualizzazione dei risultati in tempo reale per aprire la visualizzazione dello stato del protocollo.

Utilizzo della scheda Tensionamento

Questa sezione illustra la strategia di tensionamento multistep e come creare un programma di tensionamento.

Nella visualizzazione Home, aprire la scheda Tensionamento, quindi selezionare Libreria programmi multistep.

Interfaccia utente per la configurazione multistep

L'interfaccia utente per la configurazione di un programma multistep è composta dalle seguenti aree principali:

Nel riquadro di sinistra, nella scheda Proprietà, la voce Impostazioni generali del programma di tensionamento multistep riporta il nome del programma.

Nel riquadro di sinistra, la scheda Programma presenta un menu a discesa contenente le Fasi.

Per creare il programma multistep, fare clic su Fasi, quindi trascinare l'icona della fase opportuna, Tensionamento o Manutenzione tensionamento, dall'elenco all'area di tensionamento. Rilasciare l'icona della fase selezionata tra l'inizio e la fine del programma.

Il programma Tensionamento manuale viene creato automaticamente dal comando manuale e può essere modificato in base alle esigenze.

L'area principale dell'interfaccia utente è costituita dall'area di tensionamento, che comprende tutte le fasi del programma di tensionamento.

Programma manuale predefinito

Nella Libreria dei programmi multistep, selezionare Programma manuale predefinito. Il programma manuale predefinito viene creato in automatico. Il programma manuale può essere eseguito con tutte le dimensioni e i tipi di utensili di tensionamento.

Il programma manuale presenta tre impostazioni per controllare il comportamento della modalità manuale. È possibile modificare il nome del programma manuale in Impostazioni generali > Proprietà.

Impostazioni generali

Le Impostazioni generali sono costituite dal campo Nome.

Selezionare un programma, aprire la scheda Proprietà per modificare le Impostazioni generali inserendo il nome nel campo di testo libero.

Il nome del programma scelto viene visualizzato nell'interfaccia grafica del controller tra i programmi elencati nei diversi tipi di lavoro nella scheda Attività.

Parametri della modalità manuale

Nel programma manuale predefinito, fare clic sull'icona del tensionamento manuale nell'area del tensionamento per modificare i seguenti parametri:

Nome

Pressione idraulica manuale predefinita (bar)

Pressione idraulica massima del sistema (bar)

Parametro | Predefinito | Descrizione | Commento |

|---|---|---|---|

Nome | Modalità manuale fase | Nome stringa della fase | Non utilizzato poiché la modalità manuale non genera alcun risultato. |

Pressione idraulica manuale predefinita (bar) | 1000 | Utilizzato per compilare la finestra della pressione impostata della modalità manuale quando questa viene eseguita per la prima volta dopo l'avvio del sistema. | La pressione manuale predefinita garantisce che l'operatore non riutilizzi il valore della pressione di un'operazione precedente in modalità manuale. Impostare la pressione predefinita su un valore adatto alla propria applicazione. Una volta utilizzata la modalità manuale, il sistema presumerà che il valore della pressione sia quello adatto all'operazione in corso. L'ultima pressione utilizzata sarà quella della modalità manuale fino allo spegnimento del sistema. È sempre possibile modificare la pressione target nell'interfaccia grafica del controller. |

Pressione idraulica massima del sistema | 1980 | Il target di pressione più elevato consentito durante l'uso di questa configurazione. | Il sistema sta utilizzando la pressione massima più bassa delle unità collegate. Se una delle unità collegate presenta una pressione massima inferiore, la pressurizzazione si arresterà a questo livello di pressione. |

Programma di tensionamento

Nella visualizzazione Home, selezionare la scheda Tensionamento. La libreria di programmi multistep viene selezionata in automatico.

Per aggiungere un programma di tensionamento, fare clic sull'icona "più" sopra l'elenco dei programmi per aprire la scheda Programma, quindi fare clic su Fasi.

Se un programma di tensionamento è già disponibile, selezionarlo per modificarlo.

Trascinare e rilasciare le fasi di tensionamento nell'area di tensionamento.

Le fasi possono essere posizionate solo tra il punto di inizio e quello di fine del programma.

I pulsanti Elimina programma di serraggio e Copia programma di serraggio si trovano nell'angolo in basso a destra per eliminare e copiare il programma.

Un sistema di tensionamento utilizza una sola fase per configurazione.

Le modifiche apportate ai programmi di serraggio in qualsiasi sezione devono essere applicate facendo clic sul pulsante Applica, posto nell'angolo in basso a destra dell'interfaccia grafica. In alternativa, è possibile annullare le modifiche facendo clic sul pulsante Annulla nella stessa posizione.

Abbandonando le sezioni in cui sono state apportate modifiche (utilizzando il pulsante, Indietro, Home o Risultato), l'utente visualizzerà un avviso a scomparsa che consente di applicare o annullare le modifiche. L'utente non può procedere senza applicare o annullare le modifiche.

Funzione | Descrizione | |

|---|---|---|

Punti iniziali e finali |  | Punto iniziale e finale del programma multistep. Tutte le fasi devono essere posizionate tra questi due punti. |

Mostrare le proprietà della fase |  | Fare clic sulla fase per visualizzare le proprietà. |

Chiudere le proprietà della fase |  | Fare clic su un qualsiasi punto dell'area di serraggio per chiudere il menu delle proprietà. |

Eliminare una fase |  | Fare clic sulle proprietà della fase, quindi su Elimina nella parte inferiore del menu. |

Errore della fase |  | Quando in una fase si verifica un errore di convalida, quella fase verrà segnalata. Quando si aprono le proprietà della fase, il parametro che causa l'errore verrà segnalato. Fare clic sul segno rosso per maggiori informazioni sull'errore. |

Posizionamento proibito |  | Quando un particolare posizionamento di una fase non è consentito, l'icona del segnaposto non viene visualizzata. |

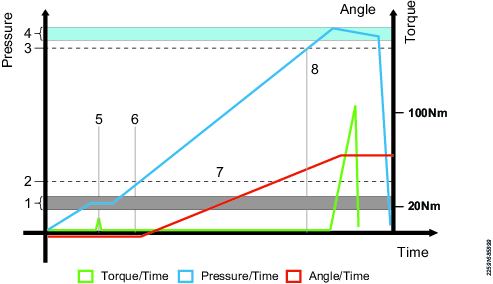

Parametri di tensionamento

Nella scheda Programma, fare clic sulla voce Tensionamento per aprirla e modificarne i parametri. I parametri di tensionamento sono elencati nella tabella seguente. Vedere anche il diagramma del processo di tensionamento nella sezione Processo di tensionamento.

Parametro | Valore predefinito | Unità | Descrizione | Commento | |

|---|---|---|---|---|---|

a Tutti i valori predefiniti sono impostati per un bullone M36 con un angolo minimo di 40 gradi e nessun angolo massimo. b I parametri di rilevamento della rotazione definiscono un gioco previsto nella catena chiave-bussola-scatola degli ingranaggi. Per esperienza, ciò può variare molto a seconda, soprattutto, della geometria del bullone, anche quando l'utensile è collegato allo stesso bullone ma la bussola è allineata a lati diversi del dado. c I parametri di rilevamento della rotazione definiscono un gioco previsto nella catena chiave-bussola-scatola degli ingranaggi. Per esperienza, ciò può variare molto a seconda, soprattutto, della geometria del bullone, anche quando l'utensile è collegato allo stesso bullone ma la bussola è allineata a lati diversi del dado. | |||||

Nome |

| Nome utente della configurazione della fase, scritto nel file xml del rapporto e indicato nei risultati della fase. | |||

Dimensione del bullone | M36 a | mm | Le dimensioni del bullone per la configurazione prevista. La dimensione del bullone viene confrontata con l'utensile collegato. Se non corrisponde, si verifica un evento di configurazione non valida. | L'interfaccia grafica del controller filtra le configurazioni adatte agli utensili collegati. Le configurazioni effettuate per altre dimensioni di utensili non vengono visualizzate nell'elenco in Attività > Assemblaggio o Attività > Assemblaggio lotto. | |

Tipo di tenditore | Bullone flangiato | Il tipo di tenditore deve corrispondere al tenditore collegato. La stringa viene confrontata con quella d'identificazione del tipo di tenditore, programmata nel tenditore stesso durante la sua produzione. La stringa distingue fra maiuscole e minuscole rispetto alla stringa nel tenditore. | L'interfaccia grafica del controller filtra le configurazioni adatte agli utensili collegati. Le configurazioni effettuate per altri tipi di tenditori non vengono visualizzate nell'elenco in Attività > Assemblaggio o Attività > Assemblaggio lotto. | ||

Angolo minimo di rotazione del dado | 40 | Gradi | L'angolo minimo di rotazione del dado per un tensionamento corretto. | Il campo può essere lasciato vuoto se il processo di tensionamento non dipende dall'angolo di serraggio minimo. | |

Angolo massimo di rotazione del dado | Gradi | L'angolo massimo di rotazione del dado per un tensionamento OK. | Il campo può essere lasciato vuoto se il processo di tensionamento non dipende dall'angolo di serraggio massimo. | ||

Approvazione dell'angolo | Approva ultimo angolo | Consente di controllare il comportamento della misurazione dell'angolo durante il ritensionamento dopo il risultato NOK. Le scelte sono:

| Per le configurazioni che richiedono un angolo massimo, si consiglia di utilizzare solo l'ultimo angolo. Per le configurazioni che richiedono un angolo minimo, usare la somma degli angoli per prendere in considerazione la somma di tutti i tentativi per i risultati OK/NOK. Per le configurazioni che definiscono un intervallo di angoli, prendere in considerazione il comportamento applicato al lavoro per il quale è stata creata la configurazione. | ||

Utilizza stima della forza di serraggio | On | Consente di controllare quale stima della forza di serraggio utilizzare per il risultato. On -> viene utilizzata la stima della forza di serraggio: forza di tensionamento, stima dell'assetto medio iniziale Off -> la forza di serraggio viene calcolata secondo l'equazione del fattore di trasferimento del carico: forza di serraggio / (1,01 + (diametro del bullone / lunghezza di serraggio)) | L'equazione del fattore di trasferimento del carico (LTF) di Atlas Copco (AC) utilizzata nell'STS è riferita solo ai giunti collegati a "flangia". NON utilizzare su giunti di fondazione. | ||

Lunghezza di serraggio | mm | L'altezza della flangia, ovvero la distanza tra i dadi su ciascun lato della flangia. Attivo quando: Utilizza stima della forza di serraggio è impostato su "Off". | Visibile se Utilizza stima della forza di serraggio è impostato su "Off". | ||

Stima dell'assestamento medio iniziale | 99 | kN | Una stima della perdita media di forza quando si rilascia la pressione. Attivo quando: Utilizza stima della forza di serraggio è impostato su "On". | Visibile se Utilizza stima della forza di serraggio è impostato su "On". Il valore viene utilizzato nella creazione dei rapporti xml. Il valore dipende dalle dimensioni del tenditore e dal tipo di flangia. | |

Stima dell'assestamento massimo iniziale | 155 | kN | Una stima della perdita di forza massima quando si rilascia la pressione. Attivo quando: Utilizza stima della forza di serraggio è impostato su "On". | Visibile se Utilizza stima della forza di serraggio è impostato su "On". Il valore viene utilizzato nella creazione dei rapporti xml. Il valore dipende dalle dimensioni del tenditore e dal tipo di flangia. | |

Forza di bloccaggio media minima richiesta | 510 | kN | La forza di bloccaggio media minima per tutti i bulloni della flangia utilizzata nella sezione di riepilogo della flangia nel rapporto xml. Attivo quando: Utilizza stima della forza di serraggio è impostato su "On". | Visibile se Utilizza stima della forza di serraggio è impostato su "On". Il valore viene utilizzato nella creazione dei rapporti xml. Il valore dipende dalle dimensioni del tenditore e dal tipo di flangia. | |

Tipo di rapporto su un lavoro in lotto | Generale | Consente di controllare la creazione del riepilogo delle flange nei rapporti xml:

| Personalizzato per i requisiti del rapporto xml di Vestas: Primo turno, Secondo turno, Utente generale per attività di manutenzione. | ||

Forza di reimpostazione del sensore dell'angolo | 100 | kN | La forza a cui viene impostato il riferimento per la misurazione dell'angolo di 0 gradi. | Gli angoli previsti sono calcolati in base all'aumento della forza dalla forza di reimpostazione del sensore dell'angolo alla pressione di tensionamento minima del bullone. Questo comporta pressioni diverse a seconda delle dimensioni del tenditore. Vedere la tabella nella sezione Pressioni per le varie dimensioni del tenditore. Maggiore è la dimensione del tenditore, più alta dovrà essere la forza di reimpostazione dell'angolo, a causa dei problemi di controllo delle basse pressioni nella fase di controllo dell'installazione. Ciò evita un superamento della pressione idraulica di controllo dell'installazione superiore alla pressione equivalente alla forza di reimpostazione del sensore dell'angolo. | |

Pressione minima di tensionamento del bullone | 1900 | Bar | La pressione minima per ottenere un risultato di tensionamento OK. | Il controllo della pressione nel sistema imposterà un valore target più alto della pressione minima di tensionamento del bullone per evitare una caduta di pressione con conseguente risultato NOK. Vedere l'immagine nella sezione Finestra target della pressione idraulica. | |

Pressione idraulica massima del sistema | 1980 | Bar | La pressione più elevata che il controllo della pressione del controller manuale consente per questa configurazione. | La pressione massima effettiva corrisponde al valore più basso tra le pressioni massime della pompa e del tenditore e la pressione idraulica massima del sistema della configurazione. | |

Forza minima di tensionamento del bullone | 698 | kN | Forza equivalente al parametro Pressione di tensionamento minima del bullone. | Valore calcolato manualmente dalla pressione del bullone. Questo valore viene scritto nei file xml del rapporto, ma non viene utilizzato dal software del controller manuale. | |

Coppia di controllo dell'installazione | 20 | Nm | La coppia richiesta per un controllo dell'installazione riconosciuto. | ||

Durata della coppia di controllo dell'installazione | 1,0 | S | Il tempo necessario per applicare la coppia di controllo dell'installazione per un controllo dell'installazione riconosciuto. | ||

Coppia di serraggio target | 100 | Nm | La coppia necessaria per un serraggio del dado riconosciuto. | ||

Durata della coppia di serraggio | 1,0 | S | Il tempo necessario per applicare la coppia di serraggio target per un serraggio riconosciuto del dado. | ||

Angolo di rilevamento della rotazione in senso orario inatteso del serraggio | 5 | Gradi | La variazione massima consentita dell'angolo di rotazione del dado in senso orario quando il processo è in attesa del rilascio della pressione. | Per evitare il rischio di rotazione del dado mentre il sistema attende il rilascio della pressione, attivare il rilascio automatico della pressione (vedere la sezione Configurazione dell'utensile). b | |

Angolo di rilevamento della rotazione in senso antiorario inatteso del serraggio | 5 | Gradi | La variazione massima consentita dell'angolo di rotazione del dado in senso antiorario quando il processo è in attesa del rilascio della pressione. | Per evitare il rischio di rotazione del dado mentre il sistema attende il rilascio della pressione, attivare il rilascio automatico della pressione (vedere la sezione Configurazione dell'utensile). c | |

Pressione idraulica di controllo dell'installazione | 20 | Bar | Il punto impostato della pressione di controllo dell'installazione. | La pressione di controllo dell'installazione fissa il tenditore alla flangia durante il controllo dell'installazione. La pressione di controllo dell'installazione, compreso il superamento, non deve superare la pressione equivalente alla forza di reimpostazione dell'angolo. | |

Fattore del punto impostato della pressione idraulica | 1,025 | Il punto impostato effettivo per la regolazione della pressione viene calcolato nelle seguenti modalità: Tempi pressione minima di tensionamento del bullone. Fattore del punto impostato della pressione idraulica. Vedere l'immagine nella sezione Finestra target della pressione idraulica. | Tenendo premuto il pulsante di pressurizzazione, il sistema viene pressurizzato e la pressione viene mantenuta all'interno di una finestra di pressione superiore alla pressione di tensionamento minima del bullone. | ||

Processo di tensionamento

1 | Pressione idraulica di controllo dell'installazione |

2 | Forza di reimpostazione dell'angolo |

3 | Pressione minima di tensionamento del bullone |

4 | Finestra target della pressione. Tenendo premuto il pulsante di pressurizzazione, il sistema manterrà la pressione all'interno di questa finestra |

5 | Controllo dell'installazione. Consente di impostare la meccanica in una posizione nota. Il dado non ruota. Il gioco del cricchetto e della scatola degli ingranaggi è fisso nella direzione di serraggio. |

6 | Il punto di riferimento dell'angolo viene campionato. La misurazione dell'angolo di serraggio inizia da questo punto. |

7 | La pressione aumenta, la rotazione del dado è OK ma non è necessario applicare una coppia elevata. Lasciare che l'attività venga svolta dal sistema idraulico. |

8 | Pressione minima del bullone raggiunta. Fissaggio finale del dado. |

Se la pressione di controllo dell'installazione è superiore a quella corrispondente alla forza di reimpostazione dell'angolo, il processo di tensionamento non può impostare il punto di riferimento dell'angolo (6).

Pertanto, potrebbe essere necessario regolare la forza di reimpostazione dell'angolo, a seconda delle dimensioni del tenditore, per includere un certo margine per i superamenti della pressione di controllo dell'installazione. La pressione di controllo effettiva dell'installazione dipende, ad esempio, dal tipo o dalla temperatura dell'olio. Vedere la tabella nella sezione Pressioni per le varie dimensioni del tenditore.

Pressioni per le varie dimensioni del tenditore

La forza di reimpostazione dell'angolo di 100 kN e le pressioni equivalenti calcolate per le varie dimensioni dei tenditori sono indicate nella Tabella 1.

Tenditore | Forza di reimpostazione dell'angolo (kN) | Pressione di reimpostazione dell'angolo (in bar) |

|---|---|---|

M36 | 100 | 272 |

M42 | 100 | 198 |

M48 | 100 | 151 |

M56 | 100 | 109 |

M64 | 100 | 83 |

M72 | 100 | 64 |

Le impostazioni della forza di reimpostazione dell'angolo per i vari tenditori con il margine per la pressione di controllo dell'installazione sono indicate nella Tabella 2.

Tenditore | Forza di reimpostazione dell'angolo (kN) | Pressione di reimpostazione dell'angolo (in bar) |

|---|---|---|

M36 | 100 | 272 |

M42 | 100 | 198 |

M48 | 150 | 226 |

M56 | 200 | 219 |

M64 | 200 | 166 |

M72 | 250 | 161 |

Finestra target della pressione idraulica

L'immagine sottostante illustra come il sistema mantiene la pressione all'interno della finestra target della pressione tenendo premuto il pulsante di pressurizzazione.

Vedere anche il diagramma del processo di tensionamento nella sezione Processo di tensionamento.

1 | Pressione minima di tensionamento del bullone (y) |

2 | Pressione idraulica target (x) |

3 | Livello di isteresi della pressione idraulica (x-y)/3 |

Calcolo

Pressione idraulica target (x) = pressione minima di tensionamento del bullone (y) × fattore target della pressione idraulica (k)

Livello di isteresi della pressione idraulica = 1/3 della distanza tra la pressione idraulica target (x) e la pressione minima di tensionamento del bullone (y).

La pressurizzazione si avvia a questo livello per mantenerlo al di sopra del livello minimo.

Parametri della manutenzione dei bulloni

Parametro | Valore predefinito | Unità | Descrizione | Commento | |

|---|---|---|---|---|---|

a Tutti i valori predefiniti sono impostati per un bullone M36 con un angolo minimo di 40 gradi e nessun angolo massimo. b I parametri di rilevamento della rotazione definiscono un gioco previsto nella catena chiave-bussola-scatola degli ingranaggi. Per esperienza, ciò può variare molto a seconda, soprattutto, della geometria del bullone, anche quando l'utensile è collegato allo stesso bullone ma la bussola è allineata a lati diversi del dado. c I parametri di rilevamento della rotazione definiscono un gioco previsto nella catena chiave-bussola-scatola degli ingranaggi. Per esperienza, ciò può variare molto a seconda, soprattutto, della geometria del bullone, anche quando l'utensile è collegato allo stesso bullone ma la bussola è allineata a lati diversi del dado. | |||||

|

Nome | Nome utente della configurazione della fase, scritto nel file xml del rapporto e indicato nei risultati della fase. | ||||

Dimensione del bullone | M36 a | mm | Le dimensioni del bullone per la configurazione a cui è destinato. La dimensione del bullone viene confrontata con l'utensile collegato. Se non corrisponde, si verifica un evento di configurazione non valida. | L'interfaccia grafica del controller filtra le configurazioni adatte agli utensili collegati. Le configurazioni effettuate per altre dimensioni di utensili non vengono visualizzate nell'elenco in Attività > Manutenzione dei bulloni o Attività > Manutenzione dei bulloni lotto. | |

Tipo di tenditore | Bullone flangiato | Il tipo di tenditore deve corrispondere al tenditore collegato. La stringa viene confrontata con quella d'identificazione del tipo di tenditore, programmata nel tenditore stesso durante la sua produzione. La stringa distingue fra maiuscole e minuscole rispetto alla stringa nel tenditore. | L'interfaccia grafica del controller filtra le configurazioni adatte agli utensili collegati. Le configurazioni effettuate per altri tipi di tenditori non vengono visualizzate nell'elenco in Attività > Manutenzione dei bulloni o Attività > Manutenzione dei bulloni lotto. | ||

Rotazione massima del dado delta | 13 | Gradi | La rotazione massima totale consentita del dado per il processo di manutenzione dei bulloni, ovvero la rotazione massima del dado nella direzione di serraggio rispetto al punto di partenza. | Vedere anche la sezione Processo di manutenzione dei bulloni. | |

Rotazione minima del dado | 0 | Gradi | La rotazione minima effettiva del dado consentita per il processo di manutenzione dei bulloni. | La rotazione minima delta e la rotazione massima delta del dado creano un intervallo di risultati accettati dal processo del bullone, ad esempio 0,13: il dado deve tornare alla sua posizione originale (rotazione minima del dado delta = 0) ma non deve ruotare più di 13 gradi nella direzione di serraggio (rotazione massima del dado delta = 13). Un valore inferiore a 0 per rotazione minima del dado delta consente al dado di non tornare completamente alla posizione originale. | |

Utilizza stima della forza di serraggio | On | Consente di controllare quale stima della forza di serraggio utilizzare per il risultato. On -> viene utilizzata la stima della forza di serraggio: forza di tensionamento, stima dell'assetto medio iniziale Off -> la forza di serraggio viene calcolata secondo l'equazione del fattore di trasferimento del carico: forza di serraggio / (1,01 + (diametro del bullone / lunghezza di serraggio)) | L'equazione del fattore di trasferimento del carico (LTF) di Atlas Copco (AC) utilizzata nell'STS è riferita solo ai giunti collegati a "flangia". NON utilizzare su giunti di fondazione. | ||

Lunghezza di serraggio | mm | L'altezza della flangia, ovvero la distanza tra i dadi su ciascun lato della flangia. | |||

Stima dell'assestamento medio iniziale | 99 | kN | Una stima della perdita di forza media quando si rilascia la pressione. Attivo quando: Utilizza stima della forza di serraggio è impostato su "On". | Visibile se Utilizza stima della forza di serraggio è impostato su "On". Il valore viene utilizzato nella creazione dei rapporti xml. Il valore dipende dalle dimensioni del tenditore e dal tipo di flangia. | |

Stima dell'assestamento massimo iniziale | 155 | kN | Una stima della perdita di forza massima quando si rilascia la pressione. Attivo quando: Utilizza stima della forza di serraggio è impostato su "On". | Visibile se Utilizza stima della forza di serraggio è impostato su "On". Il valore viene utilizzato nella creazione dei rapporti xml. Il valore dipende dalle dimensioni del tenditore e dal tipo di flangia. | |

Forza di bloccaggio media minima richiesta | 510 | kN | La forza di bloccaggio media minima per tutti i bulloni della flangia utilizzata nella sezione di riepilogo della flangia nel rapporto xml. | Il valore viene utilizzato nella creazione dei rapporti xml. Il valore dipende dalle dimensioni del tenditore e dal tipo di flangia. | |

Tipo di rapporto su un lavoro in lotto | Generale | Consente di controllare la creazione del riepilogo delle flange nei rapporti xml:

| |||

Coppia del tentativo di allentamento del dado | 75 | Nm | Il limite di coppia per un tentativo di allentamento. Se il numero di tentativi supera il numero di tentativi di allentamento del dado, il processo di manutenzione dei bulloni richiede all'utente di serrare nuovamente il bullone poiché non è stato possibile allentarlo. | ||

Numero di tentativi di allentamento del dado | 3 | Il numero di tentativi con una coppia superiore alla coppia del tentativo di allentamento del dado prima di richiedere all'utente di serrare nuovamente il dado poiché non è stato possibile allentarlo. | |||

Angolo di allentamento minimo del dado | 10 | Gradi | L'angolo di allentamento necessario per un'operazione di manutenzione dei bulloni riconosciuta. | ||

Forza di reimpostazione del sensore dell'angolo | 100 | kN | La forza a cui viene impostato il riferimento per la misurazione dell'angolo di 0 gradi. | Gli angoli previsti sono calcolati in base all'aumento della forza dalla forza di reimpostazione del sensore dell'angolo alla pressione di tensionamento minima del bullone. Questo comporta pressioni diverse a seconda delle dimensioni del tenditore. Vedere la tabella nella sezione Pressioni per le varie dimensioni del tenditore. Maggiore è la dimensione del tenditore, più alta dovrà essere la forza di reimpostazione dell'angolo, a causa dei problemi di controllo delle basse pressioni nella fase di controllo dell'installazione. Ciò evita un superamento della pressione idraulica di controllo dell'installazione superiore alla pressione equivalente alla forza di reimpostazione del sensore dell'angolo. | |

Pressione minima di tensionamento del bullone | 1900 | Bar | La pressione minima per ottenere un risultato di tensionamento OK. | Il controllo della pressione nel sistema imposterà un target più alto della pressione minima di tensionamento del bullone per evitare una caduta di pressione con conseguente risultato NOK. Vedere l'immagine nel capitolo Finestra di target della pressione idraulica. | |

Pressione idraulica massima del sistema | 1980 | Bar | La pressione più elevata che il controllo della pressione del controller manuale consente per questa configurazione. | La pressione massima effettiva corrisponde al valore più basso tra le pressioni massime della pompa e del tenditore e la pressione idraulica massima del sistema della configurazione. | |

Forza minima di tensionamento del bullone | 698 | kN | Forza equivalente al parametro Pressione di tensionamento minima del bullone. | Valore calcolato manualmente dalla pressione del bullone. Questo valore viene scritto nei file xml del rapporto, ma non viene utilizzato dal software del controller manuale. | |

Coppia di controllo dell'installazione | 20 | Nm | La coppia richiesta per un controllo dell'installazione riconosciuto. | ||

Durata della coppia di controllo dell'installazione | 1,0 | S | Il tempo necessario per applicare la coppia di controllo dell'installazione per un controllo dell'installazione riconosciuto. | ||

Coppia di serraggio target | 100 | Nm | La coppia necessaria per un serraggio del dado riconosciuto. | ||

Durata della coppia di serraggio | 1,0 | S | La coppia necessaria per un serraggio del dado riconosciuto. | ||

Angolo di rilevamento della rotazione in senso orario inatteso del serraggio | 5 | Gradi | La variazione massima consentita dell'angolo di rotazione del dado in senso orario quando il processo è in attesa del rilascio della pressione. | Per evitare il rischio di rotazione del dado mentre il sistema attende il rilascio della pressione, attivare il rilascio automatico della pressione (vedere la sezione Configurazione dell'utensile). b | |

Angolo di rilevamento della rotazione in senso antiorario inatteso del serraggio | 5 | Gradi | La variazione massima consentita dell'angolo di rotazione del dado in senso antiorario quando il processo è in attesa del rilascio della pressione. | Per evitare il rischio di rotazione del dado mentre il sistema attende il rilascio della pressione, attivare il rilascio automatico della pressione (vedere la sezione Configurazione dell'utensile). c | |

Pressione idraulica di controllo dell'installazione | 20 | Bar | Il punto impostato della pressione di controllo dell'installazione. | La pressione di controllo dell'installazione fissa il tenditore alla flangia durante il controllo dell'installazione. La pressione di controllo dell'installazione, compreso il superamento, non deve superare la pressione equivalente alla forza di reimpostazione del sensore dell'angolo. | |

Fattore del punto impostato della pressione idraulica | 1,025 | 1,025 | Il punto impostato effettivo per la regolazione della pressione viene calcolato nelle seguenti modalità: Tempi pressione minima di tensionamento del bullone. Fattore del punto impostato della pressione idraulica. Vedere l'immagine nella sezione Finestra target della pressione idraulica. | Tenendo premuto il pulsante di pressurizzazione, il sistema viene pressurizzato e la pressione viene mantenuta all'interno di una finestra di pressione superiore alla pressione di tensionamento minima del bullone. | |

Processo di manutenzione dei bulloni

Per garantire i risultati dell'angolo di allentamento e serraggio, seguire la procedura di manutenzione dei bulloni:

Posizionare l'utensile sul bullone.

Pressurizzare alla pressione idraulica di controllo dell'installazione.

Eseguire un controllo dell'installazione per la manutenzione dei bulloni:

Applicare una coppia superiore a 20 Nm nella direzione del serraggio. Il controller manuale prende il punto di riferimento dell'angolo nella direzione di serraggio.

Applicare una coppia superiore a 20 Nm nella direzione del allentamento. Il controller manuale prende il punto di riferimento dell'angolo nella direzione di allentamento.

Il controller manuale memorizza l'angolo del gioco meccanico.

Mantenendo chiave e scatola degli ingranaggi in posizione di allentamento, tenere premuto il pulsante di pressurizzazione finché la pressione non raggiunge la barra di pressione di tensionamento minima del bullone.

Allentare il dado con un angolo maggiore o uguale al parametro di manutenzione del bullone Angolo di allentamento minimo del dado.

L'interfaccia utente del controller visualizzerà l'angolo di allentamento come misurazione negativa rispetto al punto di riferimento dell'angolo di allentamento.

Serrare il bullone secondo il parametro Coppia di serraggio target. Viene registrato l'angolo di serraggio.

Gli angoli di allentamento e serraggio si riferiscono alla rotazione effettiva del dado. Il controller manuale compensa il gioco meccanico. L'interfaccia grafica del controller inizierà ad aggiornare l'angolo quando il dado inizierà a ruotare, senza tener conto del gioco meccanico. In questo modo l'angolo visualizzato rifletterà il movimento del dado e quando la misurazione dell'angolo sarà pari a 0, il dado tornerà alla posizione originale.

La rotazione del dado delta nella direzione di serraggio non deve essere superiore al parametro Rotazione massima del dado delta con valore predefinito di 13 gradi. In pratica, ciò implica che il dado non deve ruotare di oltre 13 gradi rispetto alla posizione originale.

Rilasciare la pressione e memorizzare il risultato. Rispettare le seguenti condizioni per ottenere risultati OK:

L'angolo di allentamento registrato deve essere maggiore o uguale all'angolo di allentamento minimo del dado.

L'angolo delta registrato dopo il serraggio deve essere compreso tra la rotazione minima del dado delta e la rotazione massima del dado delta.

La rotazione minima del dado delta deve essere pari a D nell'immagine del processo di manutenzione dei bulloni.

1 | Trasporto della chiave per l'allineamento del serraggio |

2 | La rotazione del dado inizia qui |

3 | Serrato nella posizione originale |

A | Angolo di svitatura |

B | Allentamento del punto di fissaggio |

C | Riproduci |

D | Serraggio dei punti di fissaggio |

E | L'intervallo di serraggio consentito dopo l'allentamento è compreso tra il valore minimo e massimo dei parametri di rotazione del dado delta |

F | Rotazione massima del dado |

Uso della scheda Configurazioni

Il menu Configurazioni permette di configurare gli utensili.

Configurazione utensile

Nella visualizzazione Home, accedere a Configurazioni > Configurazione utensile per configurare le funzioni disponibili nel sistema.

Inserire un nome nel campo Nome.

Modificare una configurazione facendo clic sul pulsante Modifica. Vedere la tabella sottostante.

Per creare ulteriori configurazioni con impostazioni diverse, fare clic sull'icona "più" in alto nella pagina.

Ad esempio, creare una configurazione con Rilascio automatico della pressione = ON, o Timeout del motore della pompa con un tempo diverso.Per scegliere la configurazione da utilizzare, aprire la visualizzazione Home, Controller tenditore > Utensile.

Parametro | Valore predefinito | Unità | Descrizione | Commento |

|---|---|---|---|---|

Time-out del motore della pompa | 30 | sec | Timer per il raffreddamento del motore della pompa, che controlla anche la valvola di ritorno dell'olio idraulico. Il motore della pompa si arresta quando il timer arriva a zero e la valvola di ritorno idraulica si chiude. Quando la pressione viene rilasciata, la valvola di ritorno dell'olio idraulico si apre e il motore entra in funzione per 6 secondi. A questo punto, si avvia il timeout del motore della pompa e, alla scadenza, la valvola viene chiusa e il motore si arresta. | In caso di utilizzo del sistema con temperature elevate, l'olio idraulico potrebbe surriscaldarsi se il motore si arresta. Per i tenditori più grandi, il trasporto dell'olio idraulico verso il contenitore dell'olio della pompa potrebbe richiedere più del tempo minimo di 6 secondi. |

Rilascio automatico della pressione | OFF | Quando il rilascio automatico della pressione è ON, la pressione viene automaticamente rilasciata al serraggio del dado secondo le impostazioni (il tensionamento è completato). | La pressione viene rilasciata quando la coppia si allenta dopo essere stata applicata per i valori di coppia e tempo necessari. Vedere il diagramma del processo di tensionamento nella sezione Processo di tensionamento. L'impostazione consigliata per questo parametro è ON per i seguenti motivi:

|

Uso della scheda Controller del tenditore

Stazione virtuale

Una stazione virtuale è un'astrazione software di un comando manuale. Il comando manuale presenta un controller integrato con una stazione virtuale collegata. Alla stazione virtuale possono essere assegnate diverse configurazioni, in base alle necessità.

Utensile

Le informazioni sull'utensile mostrano i dati del tenditore.

Modello: dimensioni della bussola e tipo di tenditore. Per la compatibilità con il tenditore collegato, una configurazione compatibile deve avere i campi Dimensione bullone e Tipo di tenditore identici a quelli della stringa (distingue fra maiuscole e minuscole) in Modello. Se una configurazione non viene visualizzata nell'interfaccia grafica del controller manuale -> Attività -> Manutenzione dei bulloni di assemblaggio, il motivo è probabilmente da ricercare in queste due proprietà.

Rapporto di trasmissione: il rapporto della scatola degli ingranaggi del tenditore.

Numero di serie: il numero di serie del tenditore.

Coppia massima: la coppia massima che non danneggia il sensore di coppia.

Versione del software.

Numero di prodotto: il numero di articolo del tenditore.

Intelligent Application Module

L'Intelligent Application Module (IAM) è una memoria non volatile all'interno del comando manuale. Il modulo di memoria contiene tutti i programmi, le configurazioni e i risultati dell'utensile.

Aprire la scheda Controller del tenditore nel menu iniziale e selezionare IAM.

Applicare un campo stringa Nome al comando manuale.

Il nome sarà utilizzato nella interfaccia grafica Web e nell'interfaccia grafica del comando manuale.

Versioni software

È possibile installare nell'utensile due versioni del software contemporaneamente. L'installazione di una seconda versione del software può essere utile come preparazione all'aggiornamento di più comandi manuali per l'attivazione sincronizzata.

La modifica della versione del software non trasferisce le configurazioni dell'utensile o i programmi di tensionamento.

Attivazione del software

Il comando manuale può memorizzare due versioni software installate. Usando l'attivazione del software, è possibile scegliere la versione del software da utilizzare.

Accedere a Controller del tenditore nel menu principale e selezionare Software nel riquadro di sinistra.

Selezionare Attuale o Memorizzato nella finestra Attivazione del software.

Il comando manuale viene riavviato in automatico per applicare l'attivazione.

Aggiornamento della versione software

Se il pacchetto software da installare non è compatibile con l'hardware del comando manuale, l'aggiornamento del software verrà annullato. Un messaggio di avviso indicherà quali parti dell'hardware hanno causato l'annullamento dell'operazione.

Per informazioni sull'hardware attuale dell'utensile, aprire Controller del tenditore > Hardware.

Aprire Controller del tenditore e selezionare Software nel riquadro di sinistra.

Accedere al campo Aggiornamento software e selezionare SFOGLIA.

Cercare il file ZIP contenente il software applicabile e seguire le istruzioni per completare l'installazione.

Hardware

La scheda Hardware contiene informazioni sul controller, quali nome del modello e numero di serie.

È possibile riavviare a caldo il comando manuale nella finestra Riavvia controller. Fare clic sul pulsante RIAVVIA.

Esportare e importare le configurazioni

Le funzioni di esportazione e importazione consentono di esportare eventi e risultati del tensionamento per l'analisi in programmi esterni, oltre a permettere il trasferimento di programmi di tensionamento e configurazioni tra gli utensili.

La funzione di esportazione consente di:

Esportare risultati ed eventi di tensionamento per un'ulteriore elaborazione.

Esportare i file di registro per ricevere assistenza da un tecnico dell'assistenza Atlas Copco.

Esportare la configurazione dell'utensile che può essere usata per copiare le impostazioni su altri utensili.

Aprire Controllore del tenditore nel menu iniziale. Selezionare Esporta/Importa nel riquadro a sinistra.

Selezionare gli elementi da esportare dall'utensile:

Tutte le informazioni

Impostazioni e configurazioni

Registri e informazioni di sistema

Risultati

In caso di esportazione dei parametri da importare in altri controller, selezionare Impostazioni e configurazioni.

Scegliendo Impostazioni e configurazioni, non sarà esportato alcun file con i risultati o gli eventi nell'archivio. Con questa impostazione l'esportazione richiede meno tempo.

Selezionare ESPORTA. Verrà richiesto di selezionare la destinazione di salvataggio o recupero del file esportato.

Aprire Controllore del tenditore nel menu iniziale. Selezionare Esporta/Importa nel riquadro a sinistra.

Selezionare IMPORTA. Utilizzando la funzione di importazione, tutte le impostazioni di configurazioni e programmi di tensionamento vengono sostituite da quelle del file di importazione. Tuttavia, non vengono importati i PIN, i risultati, gli eventi e le impostazioni per la rete.

Selezionare CONTINUA nella finestra di dialogo per avviare l'importazione.

Informazioni esportate e formato dei file

Il file esportato è un archivio compresso contenente i seguenti file:

Tutte le informazioni

PFExport_<data_ora>_Results.csv

PFExport_<data_ora>_Events.csv

ExportInfo.txt

settings/settings.zip

atlas_tool_i.zip

atlas_sys_i.zip

atlas_subsystems_info.zip

atlas_plc.zip

jsonConfigurations.zip

Impostazioni e configurazioni

ExportInfo.txt

settings/settings.zip

jsonConfigurations.zip

File | Descrizione |

|---|---|

PFExport__<nome utensile>_<marca temporale>_Events.csv | Un file separato da punto e virgola contenente le seguenti informazioni:

|

PFExport__<nome utensile>_<marca temporale>_Results.csv | Un file separato da punto e virgola contenente le seguenti informazioni:

|

ExportInfo.txt | Informazioni su configurazione e software dell'utensile. |

settings/settings.zip | Un file binario contenente tutti i programmi di serraggio e le impostazioni del lotto, le configurazioni dell'accessorio e le impostazioni dell'utensile, come: Lingua, unità di misura coppia, data e ora e formato dei risultati. |

atlas_tool_i.zip | Registri utensile (per il debug) |

atlas_sys_i.zip | File di registro dell'applicazione IT |

atlas_subsystems_info.zip | Informazioni sul software del sottosistema |

atlas_plc.zip | Configurazione PLC |

jsonConfigurations.zip | Programmi di serraggio e allentamento multistep |

Esportazione di "Registri e informazioni di sistema"

Questa operazione consente a un tecnico dell'assistenza di condividere i registri di sistema e le relative informazioni con i tecnici dell'assistenza Atlas Copco, per agevolare la risoluzione dei problemi.

L'esportazione di registri e informazioni di sistema non include i registri degli utensili collegati.

Tutti i dati inclusi nell'esportazione di registri e informazioni di sistema vengono memorizzati in un file PFExport_<nome IAM>_<data_ora>.tar.gz, che include i seguenti file e directory:

atlas_sys_i.zip: file di registro dell'applicazione IT

atlas_protocol_log.zip: file di registro degli adattatori di protocollo esterni

"ExportInfo.txt": documento di testo contenente informazioni su IAM e controller

"licenseInformation.zip": informazioni su licenza e funzionalità del sistema

atlas_systeminformation.zip: informazioni per il dipartimento Ricerca e sviluppo di Atlas Copco sullo stato attuale del sistema e sulla sua configurazione

Come esportare "Registri e informazioni di sistema"

Accedere a Controller del tenditore nel menu principale e selezionare Esporta/Importa nel riquadro di sinistra.

Nella finestra Esporta, aprire il menu a discesa e selezionare Registri e informazioni di sistema.

Nella finestra Esporta, selezionare ESPORTA.

Alla fine del processo di esportazione, una finestra a comparsa di esportazione confermerà l'avvenuta esportazione.

Un file PFExport_<nome IAM>_<data_ora>.tar.gz viene scaricato automaticamente.

Utilizzo della scheda Rapporti

Visualizzazione dei risultati

La presente sezione illustra come accedere ai risultati del tensionamento dal controller manuale e come leggere le informazioni fornite nelle varie visualizzazioni dei risultati.

Durante l'esecuzione di un tensionamento, il risultato viene memorizzato nel controller manuale. È possibile inviare i risultati a un sistema esterno come ad esempio ToolsNet o esportarli per l'analisi utilizzando la funzione di esportazione. Per ulteriori informazioni sull'analisi statistica, il filtraggio dei risultati e l'analisi del tensionamento utilizzando ToolsNet, consultare il manuale d'uso di ToolsNet 8.

Risultati salvati

Ciascuna attività viene visualizzata come un risultato. Un singolo tensionamento può visualizzare i risultati in una tabella con i parametri chiave.

Vista dei risultati archiviati

Il controller manuale memorizza il risultato per ciascun serraggio o allentamento effettuato.

Accedere a Rapporti nel menu principale e selezionare Risultati nel riquadro di sinistra.

Selezionare Visualizza tutti i risultati. L'elenco dei risultati conterrà informazioni relative a quanto segue:

Data: data e ora in cui è stato eseguito il tensionamento.

Programma di serraggio: la colonna Programma di serraggio visualizza il nome del programma di serraggio multistep.

Forza: forza misurata durante il tensionamento.

Pressione: pressione misurata durante il tensionamento.

Risultato: risultato di coppia e angolo.

Limiti: Intervallo di coppia, intervallo di angolo e intervallo di pressione per un risultato OK. Nei risultati NOK, il limite dell'intervallo violato è evidenziato con un testo rosso.

I risultati contrassegnati con una barra rossa presentano uno stato NOK.

Visualizzazione degli eventi

Gli eventi informano l'utente in merito a modifiche di stato o avvenimenti nel sistema. Si dividono in tre tipi: Informazioni, Avvertenze ed Errori e richiedono diversi tipi di azioni.

Ciascun evento ha un'impostazione predefinita che stabilisce se deve essere riconosciuto (Riconoscimento), registrato (Registro) o visualizzato (Visualizzazione). Queste impostazioni possono essere configurate nel menu Impostazioni alla voce Eventi.

Accedere a Rapporti nel menu principale e selezionare Eventi nel riquadro di sinistra.

Selezionare Visualizza tutti gli eventi.

Selezionare un evento nell'elenco per aprire la relativa finestra di dialogo.

Finestra di dialogo dell'evento

La finestra di dialogo dell'evento contiene informazioni sull'evento verificatosi che illustrano quanto è successo, dove e quando.

Posizione | Descrizione |

|---|---|

1 | Intestazione: descrive in quale parte del sistema si è verificato l'evento. |

2 | Nome dell'evento: una breve descrizione dell'evento. |

3 | Codice: un numero univoco a quattro cifre che identifica l'evento. |

4 | Modulo: descrive in quale parte del sistema si è verificato l'evento. |

5 | Tipo: Informazione, Avviso o Errore. |

6 | Ora: data e ora in cui si è verificato l'evento. |

Codici eventi

I diversi tipi di eventi informano l'utente in merito a modifiche di stato o avvenimenti nel sistema. Ciascun evento richiede un'azione diversa.

Alcune procedure descritte possono essere eseguite solo da un fornitore di manutenzione autorizzato Atlas Copco.

Per maggiori informazioni su un codice evento specifico, usare i filtri sottostanti o inserire i criteri di ricerca del codice evento nella casella di ricerca.

Registro / Visualizzazione / Riconoscimento / Conferma | |||||||

|---|---|---|---|---|---|---|---|

none | item | none | none | none | column | list | list |

1000 | Informazioni | Avvio controller | Il controller viene avviato. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Controller e strumento | ||

1001 | Avvertenza | Numero di serie del controller aggiornato | Generato all'accensione se il numero di serie della scatola della scheda IT (numero di serie del controller) differisce dal numero di serie della scatola della scheda AUX. La scheda AUX è considerata come non sostituibile sul campo. Il controller si riavvierà quando il numero di serie sarà aggiornato. | Sostituire la scheda o la scatola IT. | Log Conf | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Controller e strumento |

1010 | Informazioni | Strumento connesso | È stato collegato uno strumento. | Log Display Conf | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Controller e strumento | |

1011 | Informazioni | Strumento scollegato | È stato scollegato uno strumento. | Log Display Conf | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Controller e strumento | |

1012 | Informazioni | Lo strumento ha rifiutato la connessione al controller | Questo evento può verificarsi se lo strumento si trova in una zona di salto. | Verificare se un altro controller è collegato allo strumento. Verificare che le impostazioni dello strumento siano impostate correttamente. | Log Display Conf | Power Focus 6000 Power Focus 8 Power Focus XC | Controller e strumento |

2000 | Avvertenza | Batteria quasi scarica | Sostituire la batteria. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile | |

2001 | Avvertenza | Batteria scarica | Sostituire la batteria. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile | |

2002 | Avvertenza | Stato batteria strumento basso | Rilevazione di un problema alla batteria dell'utensile. | Sostituire la batteria. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2004 | Avvertenza | Lo strumento non è del tipo preferito | Lo strumento viene sostituito da uno strumento con una coppia massima strumento diversa. | Cambiare strumento. | Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2006 | Avvertenza | Stato batteria di riserva strumento basso | La batteria di backup dello strumento offre prestazioni insufficienti. | Sostituire la batteria di backup. | Log Display Conferma Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2007 | Avvertenza | Batteria di riserva strumento mancante | Batteria di riserva dell'utensile mancante. | Inserire batteria | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2008 | Avvertenza | Errore batteria di riserva strumento | Rilevato un errore della batteria di riserva dell'utensile. | Sostituire la batteria. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2009 | Avvertenza | Tensione batteria di riserva bassa | La batteria di riserva del controller è quasi scarica | Sostituire la batteria. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2010 | Errore | Versione software strumento non corrispondente | Versioni software strumento e controller non compatibili. | Manutenzione strumento: aggiornare il software dello strumento. | Log Display Conferma Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2012 | Avvertenza | Disturbo di comunicazione dello strumento | Comunicazione tra strumento e controller interrotta. | Riposizionare l'antenna. | Conf | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Utensile |

2013 | Avvertenza | Posizione anello non valida | Interruttore di direzione strumento in posizione errata. | Se si verifica di frequente, eseguire la manutenzione dello strumento. | Log Display Conf | Flex Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2014 | Avvertenza | Strumento surriscaldato | Strumento surriscaldato. | Lasciar raffreddare lo strumento. | Log Display Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2015 | Errore | Errore del sensore temperatura dello strumento | Solo utensili SRB, TBP e IxB. | Eseguire la manutenzione dello strumento. | Log Display Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2016 | Avvertenza | Unità impulsi strumento surriscaldata | Unità impulsi surriscaldata. L'utensile non è bloccato, ma l'avviso è visualizzato ad ogni avvio dell'utensile se la temperatura dell'unità impulsi è oltre la soglia. | Lasciar raffreddare lo strumento. | Log Display Conf | Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2019 | Avvertenza | Lo strumento non è riuscito ad avviare il motore | Errore motore strumento. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile | |

2020 | Avvertenza | Lo strumento richiede la regolazione del motore | Lo strumento richiede la regolazione del motore. | Eseguire una regolazione del motore. | Log Display Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2021 | Avvertenza | Regolazione motore non riuscita | Regolazione motore non riuscita. | Completare la regolazione del motore oppure eseguire la manutenzione dello strumento. | Log | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2022 | Informazioni | Regolazione del motore completata | Regolazione del motore completata. | Log Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile | |

2023 | Avvertenza | Lo strumento richiede una regolazione dell'estremità aperta | Lo strumento richiede una regolazione dell'estremità aperta. | Eseguire la regolazione dell'estremità aperta. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2024 | Avvertenza | Regolazione estremità aperta non riuscita | Regolazione estremità aperta non riuscita. | Provare a eseguire la regolazione dell'estremità aperta un'altra volta. Se ancora non riesce, eseguire la manutenzione dello strumento. | Log Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2025 | Informazioni | Regolazione estremità aperta riuscita | Regolazione estremità aperta riuscita. | Log Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile | |

2026 | Avvertenza | Posizione estremità aperta non riuscita | Posizione estremità aperta non riuscita. | Premere di nuovo il grilletto e attendere la fine del posizionamento. Se ancora non riesce, eseguire la manutenzione dello strumento. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2027 | Avvertenza | Utilizzo limitato a causa dell'elevata temperatura dello strumento | Il valore limite della temperatura è stato raggiunto. Il serraggio è stato impedito per ridurre il rischio di arresto dello strumento a causa del surriscaldamento. | Attendere la diminuzione della temperatura dello strumento. | Log Display Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2030 | Errore | Guasto memoria strumento: Cambiare strumento | Memoria dello strumento danneggiata. | Eseguire la manutenzione dello strumento. | Log Display Conferma Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2031 | Errore | Memoria dell'accessorio dello strumento danneggiata | Memoria dell'accessorio dello strumento danneggiata. | Eseguire la manutenzione dell'accessorio dello strumento. | Log Display Conferma Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2040 | Errore | Guasto del controllo del sistema | Log Display Conferma Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile | ||

2041 | Errore | Errore trasduttore di coppia | Viene generato per errore di calibrazione o se lo strumento segnala un errore del trasduttore. | Eseguire la manutenzione dello strumento. | Log Display Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2042 | Errore | Errore angolo trasduttore | Eseguire la manutenzione dello strumento. | Log Display Conferma Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile | |

2043 | Errore | Errore guasto messa a terra strumento | Eseguire la manutenzione dello strumento. | Log Display Conferma Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile | |

2044 | Informazioni | L'intervallo di manutenzione dello strumento è trascorso | Indica che è necessario eseguire la manutenzione. Si attiva quando viene superato il numero di serraggi impostato. | Eseguire la manutenzione dello strumento. | Log Display Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2045 | Avvertenza | Dati calibrazione strumento non validi | Se la convalida dei dati di calibrazione non è riuscita. | Eseguire la manutenzione dello strumento. | Log Display Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2046 | Informazioni | Strumento: Data di calibrazione successiva superata | Indica che è necessario eseguire la calibrazione. Questo errore scatta quando l'allarme di calibrazione è abilitato nelle impostazioni ed è stata superata la data della calibrazione successiva. | Eseguire la manutenzione dello strumento. | Log Display Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2048 | Informazioni | Valore di calibrazione dello strumento aggiornato dal dispositivo di QA | La calibrazione dello strumento è stata aggiornata al momento della calibrazione con un dispositivo di QA. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile | |

2050 | Errore | File parametri strumento non supportato | I parametri necessari dello strumento sono mancanti. | Aggiornare i parametri dello strumento. | Log Display Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2060 | Informazioni | Comportamento imprevisto del grilletto | Utilizzato per impedire l'avvio dello strumento se l'accessorio è collegato. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile | |

2071 | Errore | Memoria dello strumento danneggiata | Il descrittore dello strumento è danneggiato. | Eseguire la manutenzione dello strumento. | Log Display Conf | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2072 | Informazioni | Dispositivo sconosciuto collegato | Log Display Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile | ||

2073 | Avvertenza | Errore di supervisione grilletto strumento | Guasto canale HW. Mancata corrispondenza tra hardware e software del grilletto dello strumento. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile | |

2074 | Avvertenza | Guasto scheda indicatore strumento | Guasto della scheda dell'indicatore strumento. | Eseguire la manutenzione dello strumento. | Log Display Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2075 | Avvertenza | Guasto tensione ventola strumento | Guasto di tensione della ventola dello strumento. | Eseguire la manutenzione dello strumento. | Log Display Conf | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2076 | Avvertenza | Guasto tensione bus accessorio strumento | Guasto di tensione del bus accessorio dello strumento. | Eseguire la manutenzione dello strumento. | Log Display Conf | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2077 | Avvertenza | Errore sensore grilletto strumento | Errore del sensore grilletto dello strumento. | Eseguire la manutenzione dello strumento. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2078 | Informazioni | Programma di serraggio strumento aggiornato | Strumento bloccato a causa dell'aggiornamento del programma di serraggio | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile | |

2079 | Errore | Cablaggio strumento non supportato | Cablaggio strumento danneggiato. Il chip nel cavo non risponde o è danneggiato. | Cambiare cavo. | Log Display Conf | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Utensile |

2080 | Errore | Guasto batteria strumento | Tensione CC troppo elevata o troppo bassa. Guasto alla batteria. | Contattare il rappresentante della manutenzione Atlas Copco e inviare la batteria ad Atlas Copco (non riutilizzarla!). | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2081 | Errore | Limite di corrente strumento raggiunto | Il valore del limite di corrente è stato raggiunto e l'unità è stata disabilitata. | Eseguire la manutenzione dello strumento. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2082 | Errore | Errore di misurazione corrente strumento | Errore misurazione corrente. Impossibile misurare la corrente con un risultato attendibile. | Eseguire la manutenzione dello strumento. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2083 | Errore | Errore interno strumento | Diversi errori hardware interni. | Eseguire la manutenzione dello strumento. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2084 | Errore | Errore interno software strumento | Diversi errori software interni. | Eseguire la manutenzione dello strumento. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2085 | Errore | Errore RBU strumento | Il software dello strumento ha rilevato un errore RBU. | Controllare che RBU sia installato correttamente. Se l'errore persiste, allora eseguire la manutenzione dello strumento. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2086 | Errore | Strumento in stallo | Motore dello strumento in stallo. | Eseguire la manutenzione dello strumento. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile |

2087 | Avvertenza | Corrente motore strumento elevata | Viene superato il limite della corrente del motore dello strumento, che viene bloccato. Lo strumento entrerà in modalità controllo funzioni. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile | |

2088 | Avvertenza | Corrente batteria strumento elevata | La corrente della batteria dell'utensile è troppo alta. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile | |

2089 | Avvertenza | Tensione azionamento strumento bassa | La tensione di azionamento dell'utensile è inferiore al limite di tensione inferiore monitorato. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile | |

2090 | Avvertenza | Tensione azionamento strumento alta | La tensione dell'azionamento dell'utensile è superiore al valore limite della tensione superiore monitorato. | Log Display Conf | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Utensile | |