Überprüfung der Werkzeuggenauigkeit

Dieses Testverfahren wird durchgeführt, um die Genauigkeit des Werkzeugs zu überprüfen. Die Prüfung erfolgt in drei verschiedenen Drehmomentstufen mit jeweils zehn (10) Festziehmomenten, die insgesamt 30 Festziehmomente ergeben. Das Ergebnis wird mit dem Referenzaufnehmer verglichen und wenn die Abweichung innerhalb der Grenzen liegt, besteht das Werkzeug den Test.

Prüfbedingungen und Aufbau

Die folgenden Prüfbedingungen müssen erfüllt sein:

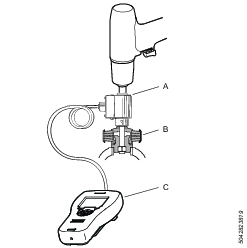

● Verwenden Sie einen IRTT als Referenzgeber.

● Verwenden Sie eine Prüfverbindung mit einer echten Schraube, die beim Anziehen eine erhöhte Klemmkraft ergibt, d. h. verwenden Sie keine Bremse o. ä.. Der Schraubfall sollte weich sein (~100o, die Gesamtzahl der Impulse während des Anziehens >20 betragen).

● Verwenden Sie keine Erweiterungen, sondern nur den IRTT und die Buchse.

● Die Filterfrequenz des STa6000 muss auf 850 Hz eingestellt werden.

● Der Werkzeug-Drehmoment-Einstellfaktor muss auf 100% eingestellt werden.

● Das Werkzeug muss mit 3 verschiedenen Drehmomenten und 10 Zyklen pro Stufe geprüft werden, siehe Tabelle Werkzeugeinstellungen je Schraubsequenz.

POWER FOCUS 6000-Einstellungen

Stufe | Parameter | Einstellung |

|---|---|---|

1. Startphase | Softstart | AUS |

Rehit-Erkennung | AUS | |

2. Einschraubphase | Einschraubdrehzahl | Siehe Tabelle1 |

Zeitlimits für Einschraubphase | AUS | |

Grenzwerte Einschraubpulse | AUS | |

Einschraubphase beendet | 5 Nm | |

3. Verschraubungsphase | Solldrehmoment | Siehe Tabelle1 |

Pulsenergie | Siehe Tabelle1 | |

Korrelationsfaktor Restmoment | 1 | |

Erkennungszeit vorzeitiger Drehmomentverlust | 200 ms | |

| Moment-Grenzwerte | Auto |

Winkel-Grenzwerte | AUS | |

Zeitbegrenzungen | AUS | |

Pulsbegrenzungen | AUS |

1 Tabelle: Werkzeugeinstellungen je Schraubsequenz

Werkzeugeinstellungen je Schraubsequenz

Werkzeugmodell | Schraubsequenz- | Anzahl Verschraubungen | Einschrauben (U/min) | Pulsenergie (%) | Solldrehmoment. (Nm) |

|---|---|---|---|---|---|

ETP TBP/TBP-S 6 | 1 | 10 | 1500 | 50 | 12 |

2 | 10 | 2000 | 80 | 22 | |

3 | 10 | 3000 | 100 | 32 | |

ETP TBP/TBP-S 8 | 1 | 10 | 1500 | 40 | 20 |

2 | 10 | 2000 | 75 | 37 | |

3 | 10 | 3000 | 100 | 55 | |

ETP TBP/TBP-S 9 | 1 | 10 | 1500 | 50 | 35 |

2 | 10 | 2000 | 85 | 55 | |

3 | 10 | 3000 | 100 | 70 | |

ETP TBP/TBP-S 13 | 1 | 10 | 1600 | 60 | 50 |

2 | 10 | 1900 | 80 | 100 | |

3 | 10 | 2200 | 100 | 150 |

Berechnungen

Verwenden Sie die Ergebnisse aus den Werten für Anziehen, TBP und STa6000, um die folgenden Berechnungen und Auswertungen durchzuführen:

1. Mittelwerte berechnen

● Berechnen Sie den mittleren Drehmomentwert (TBP-Mittelwert) aller auf dem POWER FOCUS 6000 angezeigten Ergebnisse.

● Berechnen Sie den mittleren Drehmomentwert (STa6000-Mittelwert) aller vom STa6000 erfassten Ergebnisse.

2. Berechnen Sie die Abweichung der Drehmomentmessung zwischen TBP-Werkzeug und STa6000:

Abweichung des Drehmoment-Messfaktors = 100x [TBPmean-STa6000-Mittelwert ]÷STa6000-Mittelwert

Ergebnis für Durchgang ist ± 2.0%

3. Normalisieren Sie das Ergebnis aus dem TBP, um den gleichen Mittelwert wie beim STa6000 zu erreichen:

TBP normalisiert (1…30) = TBP value (1…30) x STa6000-Mittelwert÷TBP -Mittelwert

4. Berechnen Sie die Abweichung zwischen dem STa6000 und dem POWER FOCUS 6000 für jedes Festziehen:

Abweichung (1...30) = TBP normalisiert(1...30) - STa6000-Wert(1...30)

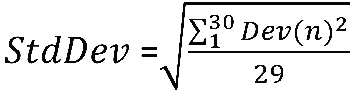

5. Berechnen Sie die Standardabweichung (Sigma) für die 30 berechneten Abweichungen:

6. Überprüfung der Drehmomentmessgenauigkeit in Bezug auf das maximale Werkzeugmoment (ToolMax), angegeben pro Werkzeugmodell, z. B. 55 Nm für TBP8.

Drehmoment-Messgenauigkeit = 100 x 3 x StdDev)÷ToolMax

Ergebnis für den Durchlauf ist: maximal 4.0%