PFD1500RA-270

Positive feed drill

Informação sobre o Produto

Informações gerais

Palavras dos Avisos de Segurança

As palavras Perigo, Alerta, Cuidado e Atenção nos avisos de segurança têm os seguintes significados:

PERIGO | PERIGO indica uma situação de risco que, se não for evitada, resultará em morte ou lesão grave. |

ALERTA | ALERTA indica uma situação de risco que, se não for evitada, poderá resultar em morte ou lesão grave. |

CUIDADO | CUIDADO, usado como um símbolo para alerta de segurança, indica uma situação de risco que, se não for evitada, pode vir a resultar em lesão leve ou moderada. |

ATENÇÃO | ATENÇÃO é usado para tratar as práticas que não estão relacionadas a lesões pessoais. |

Garantia

A garantia do produto termina 12 meses após o primeiro uso do produto, porém, expirará, em qualquer caso, o mais tardar 13 meses após a entrega.

O desgaste e estrago normais das peças não estão incluídos na garantia.

Para desgaste e estrago normais entende-se a necessidade de troca de uma peça ou outro ajuste/revisão durante a manutenção de ferramentas padrão normalmente para aquele período (expresso em tempo, horas de operação ou algum outro).

A garantia do produto baseia-se no uso, manutenção e reparo corretos da ferramenta e de seus componentes.

Danos a peças decorrentes de manutenção inadequada ou execução por terceiros que não Atlas Copco ou seus Prestadores de Serviço Autorizados durante o período de garantia não são cobertos pela mesma.

Para evitar danos ou a destruição de peças da ferramenta, siga os programas de manutenção recomendados e as instruções corretas para fazer a manutenção da ferramenta.

Os reparos de garantia são realizados apenas nas Atlas Copco oficinas ou pelos Prestadores de Serviço Autorizados.

Atlas Copco oferece garantia estendida e declara a manutenção preventiva através de seus contratos ToolCover. Para obter mais informações, entre em contato com seu representante de serviço local.

Para motores elétricos:

A garantia será aplicada somente quando o motor elétrico não tenha sido aberto.

Website

Informações referentes a nossos Produtos, Acessórios, Peças de Reposição e Materiais Publicados podem ser encontrados no site da Atlas Copco .

Visite: www.atlascopco.com.

ServAid

O ServAid é um portal continuamente atualizado e que contém Informações Técnicas, como:

- Informações regulatórias e de segurança

Dados técnicos

Instruções de instalação, operação e manutenção

Listas de peças de reposição

Acessórios

Desenhos Dimensionais

Visite: https://servaid.atlascopco.com.

Para obter mais informações, entre em contato com o seu representante local da Atlas Copco .

Fichas de dados de segurança MSDS/SDS

As Fichas de Informação de Produtos Químicos descrevem os produtos químicos vendidos pela Atlas Copco.

Consulte o site da Atlas Copco para mais informações: www.atlascopco.com/sds.

País de origem

Para saber sobre o país de origem, consulte as informações na etiqueta do produto.

Desenhos Dimensionais

Os Desenhos Dimensionais podem ser encontrados no Arquivo de Desenhos Dimensionais ou no ServAid.

Visite: http://webbox.atlascopco.com/webbox/dimdrw ou https://servaid.atlascopco.com.

Visão geral

Aplicações

Esta furadeira pneumática de alimentação positiva, de alta qualidade e fácil manuseio pode ser usada para furar vários tipos de materiais, como metal e compostos.

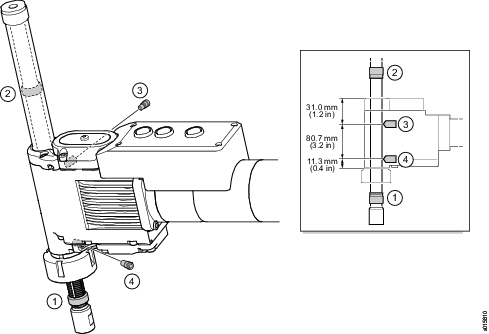

Componentes e funções principais

Pos | Peça | Função |

|---|---|---|

1 | Fuso | Principal peça de rotação da furadeira. |

2 | Proteção do eixo | Protege o operador do eixo em rotação. Fornece a furadeira com líquido refrigerante na broca. |

3 | Cabeçote | Transfere o torque rotacional e alimenta do motor para o eixo. |

4 | Cartucho de alimentação | Define a taxa de alimentação do eixo. Medido em polegadas por revolução (IPR) ou milímetros por revolução (mm/rev). |

5 | Sistema lógico pneumático | Opera a furadeira. |

6 | Engrenagem bipartida | Define a velocidade rotacional. Medida em revoluções por minuto (RPM). |

7 | Caixa redutora | Define a faixa de RPM. |

8 | Motor de palhetas | Fornece energia e rotação ao eixo. |

9 | Válvula do motor | Fornece fluxo de ar para o motor de palhetas e botão de parada de emergência. |

10 | Iniciar | Liga o motor e ativa o mecanismo de rotação e alimentação da furadeira. O motor continua a operar depois que o botão é liberado. Quando o eixo alcança a profundidade de perfuração predefinida, ele automaticamente volta para a posição inicial. |

11 | Avanço rápido (opcional) | Ativa a alimentação rápida do eixo. O eixo avança até a superfície de trabalho mais rapidamente do que a taxa normal, porém não gira. Se você soltar o botão, o eixo para. |

12 | Retração | Retorna o eixo para a posição inicial a qualquer momento durante o ciclo de perfuração. Após a retração, o motor é automaticamente desligado. |

13 | Paradas de emergência | Desliga o motor e interrompe o eixo a qualquer momento durante o ciclo de perfuração. Depois de pressionado, o botão de parada de emergência fica travado. Ele deve ser restabelecido manualmente para voltar a ligar a furadeira. |

Dados Técnicos do Produto

Os Dados Técnicos do Produto podem ser encontrados no ServAid ou no site da Atlas Copco .

Visite: https://servaid.atlascopco.com ou www.atlascopco.com.

Acessórios

Visão geral dos acessórios

Para obter informações mais detalhadas sobre acessórios, consulte o ServAid.

Posição inicial e profundidade de perfuração

Os anéis de encosto permitem definir os seguintes parâmetros:

-

Posição inicial da broca

-

Profundidade de perfuração

|

Pos |

Peça |

Função |

|---|---|---|

|

1 |

Anel da posição inicial |

Define a posição inicial da perfuração. Permite o posicionamento rápido da broca na distância segura predefinida até a superfície. É possível ajustar a posição inicial. |

|

2 |

Anel de profundidade |

Define a profundidade da perfuração. |

|

3 |

Válvula de profundidade |

Controla a profundidade da perfuração. Assim que o anel de profundidade alcança a válvula, ele ativa a válvula e o eixo se retrai na posição inicial. Após a retração, o motor é automaticamente desligado. |

|

4 |

Válvula de posição inicial |

Controla a posição inicial da perfuração. Assim que o anel de posição inicial alcança a válvula, ele ativa a válvula que desliga o motor. |

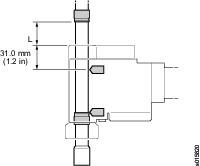

É possível calcular a distância entre o anel de profundidade e o cabeçote (dimensão L na figura abaixo) para a profundidade de perfuração desejada D de acordo com a seguinte fórmula:

L (mm) =D (mm) – 31,0 mm

L (pol.) = D (pol.) – 1,2 pol.

Velocidade

A combinação de faixa e engrenagens bipartidas determina a velocidade do eixo. Faça a escolha das combinações de faixa e engrenagens bipartidas indicadas na tabela abaixo para obter o RPM desejado.

Caixa redutora | ||

|---|---|---|

RPM | Nº de encomenda | Relação da engrenagem bipartida |

38 | 4141 0043 95 | Baixo |

50 | 4141 0043 95 | 1:1 |

67 | 4141 0043 95 | Alto |

100 | 4141 0043 92 | Baixo |

140 | 4141 0043 92 | 1:1 |

180 | 4141 0043 92 | Alto |

200 | 4141 0043 90 | Baixo |

270 | 4141 0043 90 | 1:1 |

360 | 4141 0043 90 | Alto |

400 | 4141 0043 94 | Baixo |

530 | 4141 0043 94 | 1:1 |

700 | 4141 0043 94 | Alto |

670 | 4141 0043 93 | Baixo |

900 | 4141 0043 93 | 1:1 |

1200 | 4141 0043 93 | Alto |

1330 | 4141 0043 91 | Baixo |

1770 | 4141 0043 91 | 1:1 |

2360 | 4141 0043 91 | Alto |

A relação de engrenagem bipartida pode ser definida em alto, 1:1 ou baixo, dependendo da posição do eixo (1) em relação ao entalhe (2). Veja a figura abaixo. As marcas na carcaça da engrenagem bipartida indicam as relações correspondentes às posições do eixo.

Confirme se o eixo está na posição correta com a ferramenta na forma de garfo (4141 1114 00). Veja a figura abaixo.

Avanço rápido da velocidade – PFD1500RA-R (apenas para os modelos com avanço rápido)

O avanço rápido depende da velocidade de avanço. Uma velocidade de avanço alta gera avanço rápido alto e vice-versa.

Modelo |

Eixo (rpm) | Avanço rápido da velocidade (mm/s), ±10% | Avanço rápido da velocidade (pol./s), ±10% |

|---|---|---|---|

PFD 1500RA-38-R | 38 | 1.4 | 0.06 |

PFD 1500RA-50-R | 50 | 1.9 | 0.07 |

PFD 1500RA-67-R | 67 | 2.5 | 0.10 |

PFD1500RA-100-R | 100 | 3.7 | 0.15 |

PFD1500RA-140-R | 140 | 5.2 | 0.20 |

PFD1500RA-180-R | 180 | 6.7 | 0.26 |

PFD1500RA-200-R | 200 | 7.4 | 0.29 |

PFD1500RA-270-R | 270 | 10.0 | 0.39 |

PFD1500RA-360-R | 360 | 13.3 | 0.52 |

PFD1500RA-400-R | 400 | 14.8 | 0.58 |

PFD1500RA-530-R | 530 | 19.7 | 0.78 |

PFD1500RA-670-R | 670 | 24.8 | 0.98 |

PFD1500RA-700-R | 700 | 25.9 | 1.02 |

PFD1500RA-900-R | 900 | 33.3 | 1.31 |

PFD1500RA-1200-R | 1200 | 44.5 | 1.75 |

PFD1500RA-1330-R | 1330 | 49.2 | 1.94 |

PFD1500RA-1770-R | 1770 | 65.6 | 2.58 |

PFD1500RA-2360-R | 2360 | 87.4 | 3.44 |

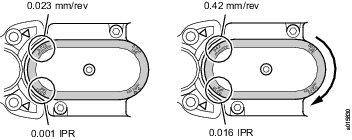

Velocidade de avanço

A velocidade de avanço da furadeira deve ser balanceada com a velocidade do eixo. Faça a escolha das combinações de velocidades de avanço indicadas na tabela abaixo para obter a velocidade desejada. Normalmente, o cartucho de alimentação pode definir duas velocidades de avanço. Girá-lo a 180 graus muda as velocidades, como mostra a figura abaixo.

Cartucho de alimentação | ||

|---|---|---|

IPR | mm/rev | Nº de encomenda |

0.001 | 0.023 | 4141 0034 91 |

0.002 | 0.05 | 4141 0034 92 |

0.003 | 0.075 | 4141 0034 93 |

0.004 | 0.10 | 4141 0034 94 |

0.006 | 0.16 | 4141 0034 95 |

0.008 | 0.21 | 4141 0034 96 |

0.010 | 0.27 | 4141 0034 95 |

0.013 | 0.33 | 4141 0034 94 |

0.014 | 0.36 | 4141 0034 93 |

0.015 | 0.38 | 4141 0034 92 |

0.016 | 0.42 | 4141 0034 91 |

Visão geral do serviço

Recomendações de serviço

Recomenda-se fazer manutenção preventiva em intervalos regulares. Consulte as informações detalhadas sobre manutenção preventiva. Se o produto não estiver funcionamento corretamente, retire-o de serviço para inspeção.

Se não houver informações detalhadas sobre manutenção preventiva, siga estas instruções gerais.

Limpe as peças apropriadas minuciosamente.

Substitua as peças com defeito ou gastas.

Instalação

Requisitos de instalação

Qualidade do ar

Ar de qualidade inferior poderá danificar a ferramenta e reduzir o desempenho.

-

Para se obter um excelente desempenho e o máximo da vida útil do produto, recomendamos o uso de ar comprimido com ponto de orvalho máximo de -5 ℃ (23 °F). Recomendamos também a instalação de um secador de ar tipo refrigeração da Atlas Copco.

-

Use um filtro de ar separado que retira partículas sólidas com mais de 30 mícrons e mais de 90% da água líquida. Instale o filtro o mais perto possível da ferramenta e antes de qualquer outra unidade de preparação de ar para evitar queda de pressão.

-

As ferramentas isentas de lubrificação são tidas como uma melhor opção de um ponto de vista ambiental.

-

A lubrificação reduzirá o tempo de vida útil do motor da turbina e, uma vez lubrificado, a lubrificação deverá continuar.

Manual de Lubrificação Pneumática

Marca | Lubrificação |

|---|---|

Atlas Copco | Otimizador (1 litro) 9090 0000 04 |

Q8 | Chopin 46 |

Shell | Óleo Shell Air Tool S2 A 320 |

Conexão de Ar Comprimido

Para verificar a pressão do ar e o tamanho da mangueira corretos, consulte os Dados Técnicos do Produto em https://servaid.atlascopco.com ou em www.atlascopco.com.

Confirme se a mangueira e os acoplamentos estão limpos e sem poeira antes de conectá-los à ferramenta.

Instruções de instalação

Substituição de eixo

Ferramentas exigidas

-

Morsa

-

Ferramenta na forma de garfo

-

Ferramenta hexagonal

-

Chave Torx

-

Chave Allen

-

Chave inglesa

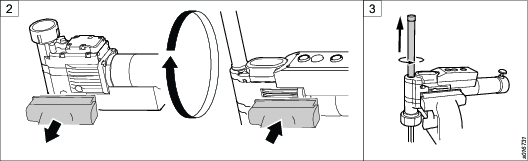

-

Prenda a furadeira em uma morsa com proteções de borracha, a parte frontal para cima e a empunhadura para a direita. Remova a parte frontal e a broca.

-

Gire a furadeira de cabeça para baixo e fixe-a na morsa. Remova a proteção do eixo.

-

Remova o anel de profundidade do eixo com a ferramenta na forma de garfo.

-

Observe a posição do cartucho de alimentação: As marcas na extremidade mais próxima do eixo indicam a velocidade real de avanço.

-

Remova o cartucho de alimentação.

-

Gire a ferramenta hexagonal no senti anti-horário para o eixo sair do soquete. Remova o eixo.

-

Execute os passos de 4 a 11 indicados na seção “Instalação da furadeira”.

-

Gire a furadeira de cabeça para baixo e fixe-a na morsa. Conecte a mangueira de ar na rosca. Verifique o funcionamento do botão de parada de emergência:

-

Pressione o botão Start (Partida).

-

Pressione o botão de parada de emergência para que ele trave. O eixo deve parar imediatamente.

-

Puxe o botão para restabelecê-lo. O motor não deve ser ligado.

-

Desconecte a mangueira de ar.

-

Instalação do kit de avanço rápido

Ferramentas exigidas

-

Morsa

-

Chave inglesa

-

Chave Allen

-

Ferramenta na forma de garfo

-

Ferramenta hexagonal

-

Chave Torx

-

Prenda a furadeira em uma morsa com proteções de borracha, a parte frontal para cima e a empunhadura para a direita. Remova a parte frontal e a broca usando chaves inglesas.

-

Desaperte a furadeira. Gire a furadeira de cabeça para baixo e fixe-a na morsa.

-

Remova a proteção do eixo.

-

Remova o anel de profundidade do eixo com a ferramenta na forma de garfo.

-

Observe a posição do cartucho de alimentação: As marcas na extremidade mais próxima do eixo indicam a velocidade real de avanço.

-

Remova o cartucho de alimentação com uma chave Allen.

-

Gire a ferramenta hexagonal no senti anti-horário até que o eixo saia do soquete.

-

Remova a tampa do sistema lógico pneumático e a unidade do sistema usando uma chave Allen.

Não solte os O-rings na parte superior da cabeça.

-

Solte o cilindro com uma chave Allen.

-

Desaperte a furadeira. Gire a furadeira de cabeça para baixo e fixe-a na morsa.

-

Remova a parte inferior da cabeça usando uma chave Allen.

-

Remova o cilindro da cabeça inferior.

-

Substitua o cilindro por um novo (incluído no kit) recolocando-o na posição. Aperte o cilindro com uma chave Allen.

-

Retire a engrenagem cônica diretamente pela parte de cima da cabeça.

-

Retire o cilindro diretamente pela parte de baixo da cabeça.

-

Substitua o cilindro por um novo (incluído no kit). Recoloque-o na posição.

-

Substitua a engrenagem cônica por uma nova (incluída no kit) recolocando-a na posição.

-

Recoloque a cabeça inferior na posição original. Aperte-a com parafusos.

-

Desaperte a furadeira. Gire a furadeira de cabeça para baixo e fixe-a na morsa.

-

Aperte o cilindro com parafusos usando uma chave Allen.

-

Recoloque a unidade do sistema lógico pneumático na posição original. Substitua a tampa por uma nova (incluída no kit) recolocando-a na posição.

-

Instale o eixo no soquete pela parte de baixo. Dê várias voltas na ferramenta hexagonal no sentido horário para que o eixo avance.

-

Instale o anel de profundidade no eixo e mova-o até encaixá-lo. Aperte o anel com a ferramenta na forma de garfo.

-

Coloque o cartucho de alimentação na posição original, comprovando se as marcas na extremidade mais próxima do eixo indicam a velocidade desejada.

-

Se não puder instalar o cartucho facilmente, gire as estrias com a ferramenta na forma de garfo para alinhá-las.

-

Instale as arruelas e os quatro parafusos na posição original. Aperte os parafusos. Instale a trava e o parafuso de trava. Aperte o parafuso.

-

Reinstale a proteção do eixo na posição original e prenda-a.

-

Desaperte a furadeira. Gire a furadeira de cabeça para baixo e fixe-a na morsa. Coloque a broca no eixo. Coloque as chaves inglesas no soquete do eixo e a base da broca para evitar que girem e apertem a conexão. Coloque a parte frontal sobre a furadeira e prenda-a.

-

Desaperte a furadeira. Gire a furadeira de cabeça para baixo e fixe-a na morsa. Conecte a mangueira de ar na rosca. Verifique o funcionamento do botão de parada de emergência:

-

Pressione o botão Start (Partida).

-

Pressione o botão de parada de emergência para que ele trave. O eixo deve parar imediatamente.

-

Puxe o botão para restabelecê-lo. O motor não deve ser ligado.

-

Desconecte a mangueira de ar.

-

Instalação do kit do raspador para furadeiras com indexador

Ferramentas exigidas

Morsa

Chave inglesa

Chave Allen

Ferramenta de montagem

Pré-requisitos

Antes de instalar o kit do raspador, confirme se os seguintes componentes foram removidos:

Parte frontal

Broca

Fuso

Proteção do eixo

Fixe a furadeira em um torno.

Remova o adaptador e o parafuso.

Instale a carcaça do indexador no eixo do adaptador.

Aplique algumas gotas de trava rosca nas roscas da porca e aperte a porca na carcaça. Aperte a porca.

Instale a arruela ondulada na carcaça do indexador. Aplique algumas gotas de trava rosca no eixo e fixe-o na carcaça.

Pressione o botão na carcaça para que a porca desça facilmente. Aperte a porca da frente no eixo na carcaça com uma chave de gancho.

Remova as porcas batente no eixo.

Instale um anel raspador no eixo e fixe-o com quatro parafusos.

Confirme se a borda chanfrada do anel raspador está voltada para a broca.

Instale a porca batente no eixo.

Instale o eixo na furadeira.

Instale a porca batente no topo do eixo.

Corte o tubo para adequar o comprimento da parte frontal.

O anel raspador no eixo não deve sair do tubo durante a perfuração.

Instale o tubo e aperte-o.

Verifique se o anel raspador se move suavemente para evitar danos à rosca.

Instale a parte frontal.

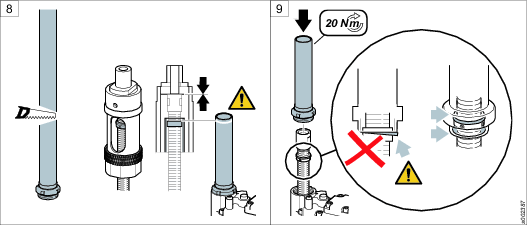

Instalação do kit do raspador para furadeiras sem indexador

Ferramentas exigidas

-

Morsa

-

Chave inglesa

-

Chave Allen

-

Ferramenta de montagem

-

Serra

Pré-requisitos

Antes de instalar o kit do raspador, confirme se os seguintes componentes foram removidos:

-

Parte frontal

-

Broca

-

Fuso

-

Proteção do eixo

-

Fixe a furadeira em um torno.

-

Remova o adaptador.

-

Remova as porcas batente no eixo.

-

Instale um anel raspador no eixo e fixe-o com quatro parafusos.

Confirme se a borda chanfrada do anel raspador está voltado para a broca.

-

Instale a porca batente no eixo.

-

Instale o eixo na furadeira.

-

Instale a porca batente no topo do eixo.

-

Corte o tubo para adequar o comprimento da parte frontal.

O anel raspador no eixo não deve sair do tubo durante a perfuração.

-

Instale o tubo e aplique 20 Nm para prendê-lo.

Verifique se o anel raspador se move suavemente para evitar danos à rosca.

Instale a parte frontal.

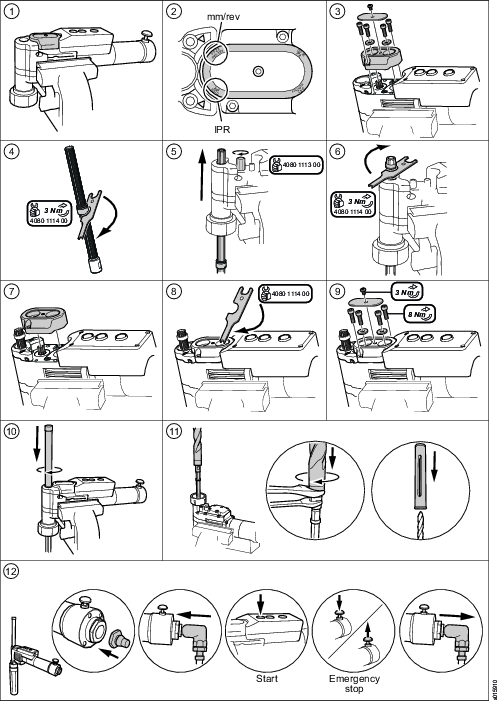

Instalação da broca

Ferramentas exigidas

-

Morsa

-

Chave Torx

-

Chave Allen

-

Ferramenta na forma de garfo

-

Ferramenta hexagonal

-

Chave inglesa

-

Prenda a furadeira em uma morsa com proteções de borracha, o sistema lógico pneumático para cima e a empunhadura para a direita.

-

Observe a posição do cartucho de alimentação: As marcas na extremidade mais próxima do eixo indicam a velocidade real de avanço.

-

Remova a trava do cartucho, o cartucho, os cinco parafusos e duas arruelas. Use uma chave Torx no parafuso da trava do cartucho e uma chave Allen nos outros quatro parafusos.

-

Se for o caso, instale o anel de posição inicial no eixo e mova-o até encaixá-lo. Aperte o anel com uma ferramenta na forma de garfo.

-

Instale o eixo no soquete pela parte de baixo. Dê várias voltas na ferramenta hexagonal no sentido horário para que o eixo avance.

-

Instale o anel de profundidade no eixo e mova-o até encaixá-lo. Aperte o anel com a ferramenta na forma de garfo.

-

Coloque o cartucho de alimentação na posição original, comprovando se as marcas na extremidade mais próxima do eixo indicam a velocidade desejada.

-

Se não puder instalar o cartucho facilmente, gire as estrias com a ferramenta na forma de garfo para alinhá-las.

-

Instale as arruelas e os quatro parafusos na posição original. Aperte os parafusos. Instale a trava e o parafuso de trava. Aperte o parafuso.

-

Reinstale a proteção do eixo na posição original e prenda-a.

-

Gire a furadeira de cabeça para baixo e fixe-a na morsa. Coloque a broca no eixo. Coloque as chaves inglesas no soquete do eixo e a base da broca para evitar que girem e apertem a conexão. Coloque a parte frontal sobre a furadeira e prenda-a.

-

Gire a furadeira de cabeça para baixo e fixe-a na morsa. Instale uma rosca de mangueira de ar para o conector na furadeira. Conecte a mangueira de ar na rosca. Verifique o funcionamento do botão de parada de emergência:

-

Pressione o botão Start (Partida).

-

Pressione o botão de parada de emergência para que ele trave. O eixo deve parar imediatamente.

-

Puxe o botão para restabelecê-lo. O motor não deve ser ligado.

-

Desconecte a mangueira de ar.

-

Instalação do indexador

Ferramentas necessárias

Morsa

Chave inglesa

Chave Allen

Chave de pino

Chave de gancho

Pré-requisitos

Antes de instalar o indexador, confirme se os seguintes componentes foram removidos:

Parte frontal

Broca

Fuso

Proteção do eixo

Prenda a furadeira em uma morsa com proteções de borracha, o sistema lógico pneumático para baixo e a empunhadura para a direita.

Remova o adaptador que prende a parte frontal com uma chave inglesa. Remova o parafuso no lado direito do furo do adaptador com uma chave Allen.

Posicione o furo grande na carcaça divisora sobre o furo do adaptador, com o botão voltado para você. Se a carcaça divisora for posicionada corretamente, o plugue à direita do furo do parafuso irá se encaixar nela.

Coloque a porca na carcaça divisora, com as roscas para baixo. Aperte a porca com uma chave de pino.

Coloque a arruela ondulada e o eixo, com os eixos para baixo, na carcaça divisora.

Pressione o botão na carcaça para que a porca desça facilmente. Aperte a porca da frente no eixo na carcaça com uma chave de gancho.

Instale os componentes da lista acima depois de terminar a instalação.

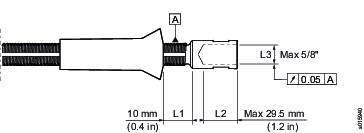

Preparativo para os eixos 4141 0253 XX

Este eixo permite definir o tamanho da rosca.

Antes dos preparativos para o eixo, leia estas instruções:

-

Remova os anéis do eixo.

-

Insira o eixo em um porta-pinça de Ø16 mm.

-

Aperte o porta-pinça na rosca do eixo. A rosca não deve exceder (L1). Veja a figura abaixo.

-

Observe a dimensão da profundidade de perfuração (L2) e o tamanho da rosca (L3). Veja a figura abaixo.

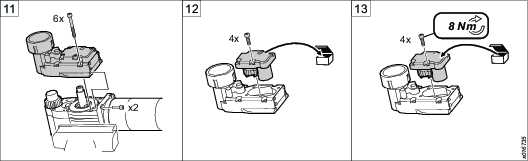

Instalação do ChipLet

Ferramentas exigidas

-

Morsa

-

Chave de fenda com ponta Torx

-

Chave Allen

-

Ferramenta de montagem

Pré-requisitos

Antes de instalar o ChipLet, confirme se os seguintes componentes foram removidos:

-

Parte frontal

-

Broca

-

Fuso

-

Proteção do eixo

-

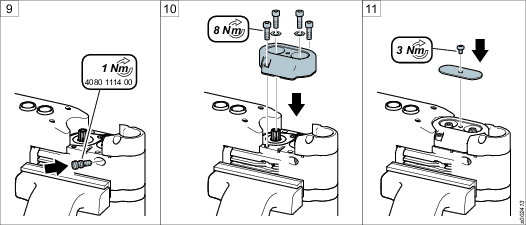

Fixe a furadeira em um torno.

-

Remova o parafuso e a tampa do cartucho de alimentação.

-

Remova os quatro parafusos com as duas arruelas e o cartucho de alimentação.

-

Remova a válvula da posição de profundidade.

-

Remova os dois parafusos e a tampa.

-

Remova a arruela de encosto.

-

Instale o ChipLet com o O-ring. Você vai ouvir um som de clique quando o ChipLet estiver posicionado.

-

Fixe o ChipLet com dois parafusos e aperte-os com torque de 8 Nm.

-

Reinstale a válvula de profundidade e aplique 1 Nm para prendê-la

-

Reinstale o cartucho de alimentação e fixe-o com quatro parafusos e duas arruelas com torque de 8 Nm.

-

Reinstale a tampa no cartucho e fixe-a com um parafuso, aplicando torque de 3 Nm.

Alterar o adaptador de entrada de ar

Todas as ferramentas PFD1500 serão fornecidas com adaptador de entrada de ar NPT como padrão. Um adaptador de entrada de ar BSP adicional será incluído na caixa juntamente com a ferramenta na entrega.

Ferramentas exigidas

Morsa

Chave inglesa

Remova o adaptador.

Verifique se o filtro ainda está no lugar.

Substitua o adaptador pelo novo (incluído na caixa). Mova o O-ring do adaptador antigo para o novo.

Recoloque o adaptador na posição original. Aperte o adaptador.

Certifique-se de que o filtro esteja em posição.

Operação

Diretrizes ergonômicas

Considere a sua estação de trabalho de acordo com esta lista de diretrizes ergonômicas gerais e veja se consegue identificar áreas de melhoria com relação à postura, posição dos componentes ou ambiente de trabalho.

Faça intervalos frequentes e altere as posições de trabalho com frequência.

Adapte a área de trabalho para suas necessidades e para a tarefa de trabalho.

Ajuste para a faixa de alcance conveniente determinando onde as peças ou ferramentas devem estar localizadas para evitar movimento estático.

Use os equipamentos da estação de trabalho, tais como mesas e cadeiras, apropriados para a tarefa de trabalho.

Evite posições de trabalho acima do nível do ombro ou em posições estáticas durante as operações de montagem.

Ao trabalhar acima do nível dos ombros, reduza a carga nos músculos estáticos reduzindo o peso da carga. Você também pode reduzir a carga nos músculos estáticos segurando a carga junto ao corpo.

Certifique-se de fazer intervalos frequentes.

Evite posturas extremas com o braço ou pulso, especialmente para operações que precisem de um grau de força.

Ajuste para um campo de visão conveniente minimizando o movimento de olhos e cabeça durante a tarefa de trabalho.

Use a iluminação adequada à tarefa de trabalho.

Use equipamento de proteção para os ouvidos em ambientes barulhentos.

Use um sistema de extração de poeira ou máscara de proteção para a boca em ambientes empoeirados.

Instruções de configuração

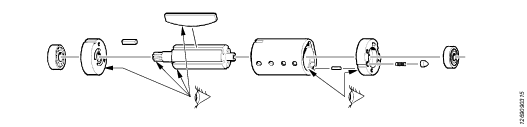

Substituição de módulos

Você pode substituir facilmente todos os módulos da furadeira.

Pos | Módulo |

|---|---|

1 | Cabeçote |

2 | Cartucho de alimentação |

3 | Sistema lógico pneumático |

4 | Engrenagem bipartida |

5 | Caixa redutora |

6 | Motor de palhetas |

7 | Válvula do motor |

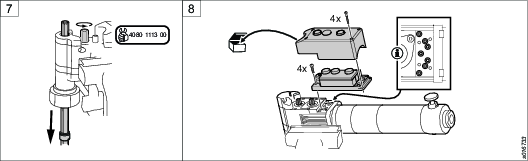

Mudança de velocidade

-

Remova a válvula do motor, o motor de palhetas e a caixa redutora.

-

Se aplicável, mude a relação da engrenagem bipartida do seguinte modo:

-

Remova a engrenagem bipartida.

-

Desloque o eixo (1) da engrenagem bipartida para definir a taxa necessária. Veja a figura abaixo. Um clique indica que o eixo se deslocou como desejado. Garanta a posição correta do eixo com a ferramenta em forma de garfo (4141 1114 00); consulte a seção “Velocidade”.

-

Alinhe os furos da engrenagem bipartida sobre os parafusos, garantindo que a cabeça do eixo esteja de frente para a cabeça da furadeira.

-

Deslize cuidadosamente a engrenagem bipartida na posição. Gire o eixo estriado (2) até encaixá-lo (1).

-

Segurando o pinhão (3) na posição com a ferramenta na forma de garfo (4080 1114 00), gire o eixo estriado (2) e empurre a engrenagem bipartida suavemente para frente até que o eixo (1) se encaixe no pinhão.

-

Empurre suavemente a engrenagem bipartida para frente até que se instale.

-

-

Se for o caso, instale uma nova caixa redutora. Caso contrário, restaure a antiga para a posição original. Gire a engrenagem planetária para alinhar as estrias.

-

Restaure o motor de palhetas e a válvula do motor para suas posições originais. Gire o rotor no sentido anti-horário com a ferramenta na forma de garfo (4080 1114 00) até alinhar as estrias.

-

Antes de usar a furadeira, verifique o funcionamento do botão de parada de emergência:

-

Pressione o botão Start (Partida).

-

Pressione o botão de parada de emergência para que ele trave. O eixo deve parar imediatamente.

-

Puxe o botão para restabelecê-lo. O motor não deve ser ligado.

-

Desconecte a mangueira de ar.

-

Reconecte a mangueira de ar.

-

Mudança da velocidade de avanço

Se você girar o cartucho de alimentação a 180 graus, poderá mudar a sua velocidade. Se quiser uma velocidade diferente, selecione o cartucho adequado na tabela Velocidades de avanço, na seção "Visão geral".

Remova o cartucho antigo.

Instale o cartucho novo. Antes de fixá-lo, leia a marca na extremidade mais próxima do eixo para verificar a orientação correta.

Antes de usar a furadeira, verifique o funcionamento do botão de parada de emergência:

Pressione o botão Start (Partida).

Pressione o botão de parada de emergência para que ele trave. O abastecimento de ar para o motor é desligado e o eixo para.

Desconecte a mangueira de ar.

Puxe o botão para restabelecê-lo.

Reconecte a mangueira de ar.

Instruções operacionais

Antes da operação de perfuração

As condições a seguir são aplicadas antes de operar a furadeira:

Parte frontal travada na parte de fixação.

Mangueira de ar conectada à furadeira.

Pressione o botão Start (Partida).

Pressione o botão de parada de emergência para que ele trave. O eixo deve parar imediatamente.

Puxe o botão para restabelecê-lo. O motor não deve ser ligado.

Desconecte a mangueira de ar.

Reconecte a mangueira de ar.

Trave a ferramenta no gabarito.

Libere o indexador para ajustar a posição da ferramenta empurrando o botão no indexador.

Libere o botão no indexador para travar na posição.

Verifique se o pino de segurança no indexador está nivelado com a superfície da porca.

Balance a ferramenta de um lado para o outro para confirmar se a ferramenta ficou travada na posição.

Operação da broca

Opere a furadeira do seguinte modo:

Para avançar a broca rapidamente até a superfície de trabalho... | pressione o botão Avanço rápido (opcional). Certifique-se de parar a broca a uma distância segura da superfície de trabalho. |

Para iniciar a perfuração... | pressione o botão Start (Partida). |

Para parar a perfuração e retrair o eixo na posição inicial... | pressione o botão Retract (Retrair). |

Para desligar o motor em caso de emergência... | pressione o botão de parada de emergência. |

Para restabelecer a parada de emergência e restaurar a operação normal... | empurre o botão de parada de emergência. Desconecte a mangueira pneumática e, depois, reconecte-a para restabelecer o sistema lógico pneumático. |

Assistência

Instruções de manutenção

Recomendações de serviço

Recomenda-se fazer manutenção preventiva em intervalos regulares. Consulte as informações detalhadas sobre manutenção preventiva. Se o produto não estiver funcionamento corretamente, retire-o de serviço para inspeção.

Se não houver informações detalhadas sobre manutenção preventiva, siga estas instruções gerais.

Limpe as peças apropriadas minuciosamente.

Substitua as peças com defeito ou gastas.

Manutenção Preventiva

Manutenção preventiva

Manutenção diária: teste do botão de parada de emergência.

As recomendações nas tabelas abaixo são para perfurações em alumínio e titânio.

Consulte o conteúdo de cada kit na lista de peças de reposição.

Fuso

Broca/Material | Broca/Material | Broca/Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Ciclos | (Use o kit, Nº de pedido)* | (Use o kit, Nº de pedido)* | (Use o kit, Nº de pedido)* |

A cada 1.000 perfurações | |||

A cada 3.000 perfurações | 4141 0087 80, 4141 0087 90 | ||

A cada 6.000 perfurações | 4141 0087 80, 4141 0087 90 | 4141 0087 80, 4141 0087 90 | |

A cada 12.000 perfurações | |||

A cada 24.000 perfurações | |||

A cada 48.000 perfurações |

* Faça o pedido do kit correto para o eixo específico. Consulte a lista de peças de reposição.

Cartucho de alimentação

Broca/Material | Broca/Material | Broca/Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Ciclos | (Use o kit, Nº de pedido)* | (Use o kit, Nº de pedido)* | (Use o kit, Nº de pedido)* |

A cada 1.000 perfurações | |||

A cada 3.000 perfurações | |||

A cada 6.000 perfurações | |||

A cada 12.000 perfurações | 4141 0034 91, 4141 0034 92 4141 0034 93, 4141 0034 94 4141 0034 95, 4141 0034 96 | ||

A cada 24.000 perfurações | 4141 0034 91, 4141 0034 92 4141 0034 93, 4141 0034 94 4141 0034 95, 4141 0034 96 | ||

A cada 48.000 perfurações | 4141 0034 91, 4141 0034 92 4141 0034 93, 4141 0034 94 4141 0034 95, 4141 0034 96 |

* Faça o pedido do kit correto para o cartucho de alimentação específico. Consulte a lista de peças de reposição.

Motor de palhetas (ar seco)

Broca/Material | Broca/Material | Broca/Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Ciclos | (Use o kit, Nº de pedido) | (Use o kit, Nº de pedido) | (Use o kit, Nº de pedido) |

A cada 1.000 perfurações | |||

A cada 3.000 perfurações | 4081 0457 90 | 4081 0457 90 | |

A cada 6.000 perfurações | 4081 0457 90 | ||

A cada 12.000 perfurações | |||

A cada 24.000 perfurações | |||

A cada 48.000 perfurações | 4141 0168 90 | 4141 0168 90 | 4141 0168 90 |

Cabeçote

Broca/Material | Broca/Material | Broca/Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Ciclos | (Use o kit, Nº de pedido) | (Use o kit, Nº de pedido) | (Use o kit, Nº de pedido) |

A cada 1.000 perfurações | |||

A cada 3.000 perfurações | 4141 0063 90 | ||

A cada 6.000 perfurações | 4141 0063 90 | 4141 0063 90 | 4141 0012 91b, 4141 0012 92a, 4141 0019 91 |

A cada 12.000 perfurações | 4081 0452 90, 4081 0453 90, 4081 0454 90a, 4081 0455 90b | ||

A cada 24.000 perfurações | 4141 0012 91b, 4141 0012 92a 4141 0007 90b, 4141 0007 91a 4141 0019 91 | 4081 0452 90, 4081 0453 90, 4081 0454 90a, 4081 0455 90b, 4141 0007 90b, 4141 0007 91a 4141 0012 91b, 4141 0012 92a, 4141 0019 91 | 4141 0007 90b, 4141 0007 91a 4141 0012 91b, 4141 0012 92a, 4141 0019 91 |

A cada 48.000 perfurações | 4081 0452 90, 4081 0453 90, 4081 0454 90a, 4081 0455 90b |

a – Apenas para os modelos com avanço rápido. b – Apenas para os modelos sem avanço rápido.

Válvula do motor

Broca/Material | Broca/Material | Broca/Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Ciclos | (Use o kit, Nº de pedido) | (Use o kit, Nº de pedido) | (Use o kit, Nº de pedido) |

Diariamente | Teste o funcionamento* | Teste o funcionamento* | Teste o funcionamento* |

A cada 1.000 perfurações | |||

A cada 3.000 perfurações | |||

A cada 6.000 perfurações | |||

A cada 12.000 perfurações | |||

A cada 24.000 perfurações | 4141 0102 91 | 4141 0102 91 | 4141 0102 91 |

A cada 48.000 perfurações |

* Parada de emergência.

Caixa redutora

Broca/Material | Broca/Material | Broca/Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Ciclos | (Use o kit, Nº de pedido)* | (Use o kit, Nº de pedido)* | (Use o kit, Nº de pedido)* |

A cada 1.000 perfurações | 4141 0037 90, 4141 0037 91 4141 0037 92, 4141 0037 94 4141 0037 95 | ||

A cada 3.000 perfurações |

| ||

A cada 6.000 perfurações | 4141 0037 90, 4141 0037 91 4141 0037 92, 4141 0037 94 4141 0037 95 | ||

A cada 12.000 perfurações | 4141 0037 90, 4141 0037 91 4141 0037 92, 4141 0037 93 4141 0037 94, 4141 0037 95 | ||

A cada 24.000 perfurações | |||

A cada 48.000 perfurações |

* Faça o pedido do kit correto para a caixa redutora específica. Consulte a lista de peças de reposição.

Sistema lógico pneumático

Broca/Material | Broca/Material | Broca/Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Ciclos | (Use o kit, Nº de pedido) | (Use o kit, Nº de pedido) | (Use o kit, Nº de pedido) |

A cada 1.000 perfurações | |||

A cada 3.000 perfurações | |||

A cada 6.000 perfurações | 4141 0164 90 | ||

A cada 12.000 perfurações | 4141 0164 90 | 4141 0164 90 | |

A cada 24.000 perfurações | |||

A cada 48.000 perfurações |

Motor de palhetas (ar lubrificado)

Broca/Material | Broca/Material | Broca/Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Ciclos | (Use o kit, Nº de pedido) | (Use o kit, Nº de pedido) | (Use o kit, Nº de pedido) |

A cada 1.000 perfurações | |||

A cada 3.000 perfurações | |||

A cada 6.000 perfurações | |||

A cada 12.000 perfurações | |||

A cada 24.000 perfurações | 4081 0457 90 | 4081 0457 90 | |

A cada 48.000 perfurações | 4141 0168 90, 4081 0457 90 | 4141 0168 90 | 4141 0168 90 |

Engrenagem bipartida

Broca/Material | Broca/Material | Broca/Material | |

|---|---|---|---|

<1/2" Titan/Alu | <3/4" Titan/Alu | <1 1/4" Titan/Alu | |

Ciclos | (Use o kit, Nº de pedido) | (Use o kit, Nº de pedido) | (Use o kit, Nº de pedido) |

A cada 1.000 perfurações | 4141 0051 90 | ||

A cada 3.000 perfurações | |||

A cada 6.000 perfurações | 4141 0051 90 | ||

A cada 12.000 perfurações | |||

A cada 24.000 perfurações | 4141 0051 90 | ||

A cada 48.000 perfurações |

Instruções de lubrificação

Proteção anticorrosiva e limpeza

Água no ar comprimido pode causar ferrugem. Para evitar ferrugem, recomendamos a instalação de um secador de ar.

Água e partículas podem causar o emperramento de palhetas e válvulas. Para evitar isso, instale um filtro de ar perto do produto para evitar queda de pressão.

Guia de lubrificação

Lubrificantes válidos:

Lubrificante | Descrição |

|---|---|

A | Klübersynth PEG 46-121. Pode ser abastecido com 1 KG graxa, (Nº de pedido 4081 0487 90). |

B | Óleo para motor de palhetas (Q8 Chopin S46) |

Todos os anéis O-ring devem ser lubrificados antes da montagem com lubrificante A ou B (camada fina).

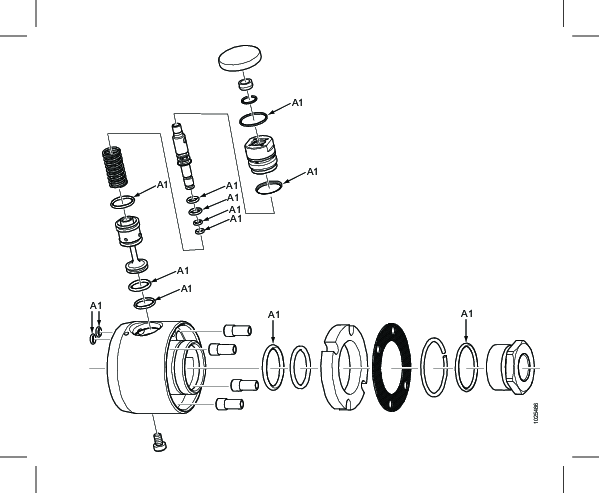

Caixa redutora

Quantidade total de lubrificante: 15 ml

Durante a lubrificação, gire a engrenagem pelo menos em duas voltas.

Verifique se a engrenagem funciona normalmente, sem golpes.

Pos | Descrição |

|---|---|

A1 | Verifique se as superfícies externas e deslizantes das vedações radiais foram lubrificadas com lubrificante A antes da montagem. |

A2 | Verifique se os rolamentos de agulhas estão totalmente cheios com lubrificante A. |

A3 | Verifique se os anéis O-ring estão com lubrificante A. |

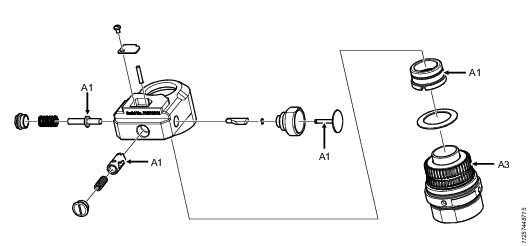

Indexador 4141 0912 90

Pos | Descrição |

|---|---|

A1 | Aplique uma camada fina de lubrificante A. |

A2 | Verifique se os anéis O-ring estão com lubrificante A. |

A3 | Verifique se todos os intervalos no trilho estão bem abastecidos com lubrificante A. |

Caixa redutora

Quantidade total de lubrificante: 27 ml

Durante a lubrificação, gire a engrenagem pelo menos em duas voltas.

Verifique se a engrenagem funciona normalmente, sem golpes.

Pos | Descrição |

|---|---|

A1 | Verifique se as superfícies externas e deslizantes das vedações radiais foram lubrificadas com lubrificante A antes da montagem. |

A2 | Verifique se os rolamentos de agulhas estão totalmente cheios com lubrificante A. |

A3 | Verifique se os anéis O-ring estão com lubrificante A. |

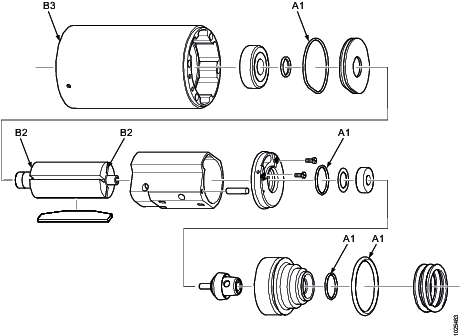

Motor

Pos | Descrição |

|---|---|

A1 | Verifique se os anéis O-ring estão com lubrificante A. |

B2 | Aplique uma camada fina de lubrificante B nas placas da extremidade (deve cobrir o diâmetro do rotor). |

B3 | Cilindro interno (motor inteiro, adicione duas gotas de lubrificante B pelo furo de entrada na parte de trás da placa da extremidade, gire o rotor para que o lubrificante se espalhe no motor). |

Engrenagem bipartida

Quantidade total de lubrificante: 15 ml

Pos | Descrição |

|---|---|

A1 | Verifique se as vedações radiais estão com lubrificante A antes da montagem. Lubrifique também as superfícies externas e deslizantes. |

A2 | Verifique se os rolamentos de agulhas estão totalmente cheios com lubrificante A. |

Indexador 4141 0306 91

Pos | Descrição |

|---|---|

A1 | Aplique uma camada fina de lubrificante A. |

A2 | Verifique se os anéis O-ring estão com lubrificante A. |

A3 | Verifique se todos os intervalos no trilho estão bem abastecidos com lubrificante A. |

Válvula do motor

Pos | Descrição |

|---|---|

A1 | Aplique uma camada fina de lubrificante A. |

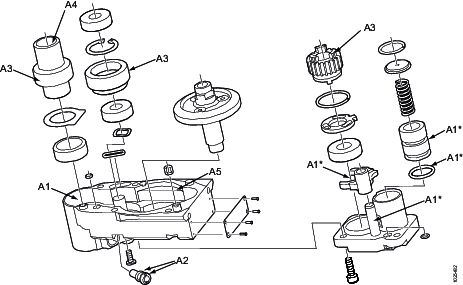

Cabeçote

Quantidade total de lubrificante: 28 ml

Pos | Descrição |

|---|---|

A1 | Aplique uma camada fina de lubrificante A. |

A2 | Verifique se os anéis O-ring estão com lubrificante A. |

A3 | Verifique se todos os intervalos no trilho estão bem abastecidos com lubrificante A. |

A4 | Encha a parte interna da rosca trapezoidal com lubrificante A. |

A5 | Verifique se todos os intervalos no trilho estão bem abastecidos com lubrificante A (5 ml por parte). |

Pos | Descrição |

|---|---|

A1 | Aplique uma camada fina de lubrificante A. |

A2 | Verifique se os anéis O-ring estão com lubrificante A. |

A3 | Verifique se todos os intervalos no trilho estão bem abastecidos com lubrificante A. |

A4 | Aplique uma camada fina de lubrificante A na parte interna. |

A5 | Aplique no mínimo 10 ml de lubrificante A. |

* Apenas para os modelos com avanço rápido.

Pos | Descrição |

|---|---|

A1 | Verifique se todos os intervalos no trilho estão bem abastecidos com lubrificante A (5 ml por parte). |

A2 | Verifique se os anéis O-ring estão com lubrificante A. |

Instruções para reparos

Solte o eixo

Ferramentas exigidas

-

Morsa

-

Chave Torx

-

Chave Allen

-

Chave de pino

-

Chave

-

Ferramenta na forma de garfo

-

Prenda a furadeira em uma morsa com proteções de borracha, o sistema lógico pneumático para cima e a empunhadura para a direita. Remova a proteção do eixo.

-

Observe a posição do cartucho de alimentação: As marcas na extremidade mais próxima do eixo indicam a velocidade real de avanço.

-

Remova a trava do cartucho, o cartucho, os cinco parafusos e duas arruelas. Use uma chave Torx no parafuso da trava do cartucho e uma chave Allen nos outros quatro parafusos.

-

Retire a embreagem.

-

Coloque a chave de pino na posição original da embreagem, com os quatro pinos voltados para baixo. Gire a chave até o pino travar.

-

Observe a posição do eixo:

-

Se o eixo estiver na posição de partida - Gire a chave de gancho no sentido anti-horário com uma chave até soltar o eixo.

-

Se o eixo estiver na posição de final de furação - Gire a chave de gancho no sentido horário com uma chave até soltar o eixo.

-

-

Retire a chave de pino.

-

Instale a embreagem na posição original.

-

Coloque o cartucho de alimentação na posição original, comprovando se as marcas na extremidade mais próxima do eixo indicam a velocidade desejada.

-

Se não puder instalar o cartucho facilmente, gire as estrias com a ferramenta na forma de garfo para alinhá-las.

-

Instale as arruelas e os quatro parafusos na posição original. Aperte os parafusos. Instale a trava e o parafuso de trava. Aperte o parafuso.

-

Reinstale a proteção do eixo na posição original e prenda-a.

-

Conecte a mangueira de ar na rosca. Verifique o funcionamento do botão de parada de emergência:

-

Pressione o botão Start (Partida).

-

Pressione o botão de parada de emergência para que ele trave. O eixo deve parar imediatamente.

-

Puxe o botão para restabelecê-lo. O motor não deve ser ligado.

-

Desconecte a mangueira de ar.

-

Antes de usar a ferramenta, teste a válvula de posição inicial e a válvula de profundidade para verificar qualquer falha.

Passo 1 – Faça um teste visual. Remova as válvulas da ferramenta. Gire as válvulas no sentido horário com a ferramenta na forma de garfo. Pressione as válvulas e verifique se a mola está correta.

Passo 2 – Consulte a seção “Teste de vazamento”.

Instruções de desmontagem/montagem

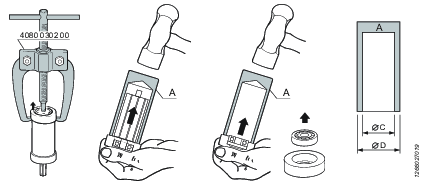

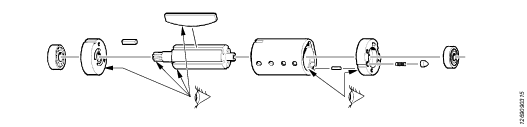

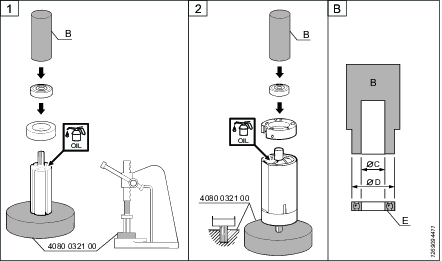

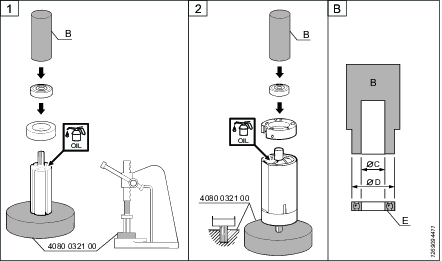

Instruções para motor de aletas

Desmontagem

As ferramentas de serviço também estão incluídas no conjunto de Ferramentas básicas de serviço. Para obter mais informações, consulte o pedido Nº 9835 5485 00

Desmontagem do Mandril A da ferramenta

Nº do pedido | Ø D | Ø C |

|---|---|---|

4080 0182 01 | 7 | 3,5 |

4080 0182 02 | 8 | 4,5 |

4080 0182 03 | 9 | 5,5 |

4080 0182 04 | 10 | 6,5 |

4080 0182 05 | 13 | 8,5 |

4080 0182 06 | 16 | 10,5 |

4080 0182 07 | 19 | 12,5 |

4080 0182 08 | 22 | 15,5 |

4080 0182 09 | 24 | 17,5 |

4080 0182 10 | 26 | 20,5 |

4080 0182 11 | 30 | 25,5 |

4080 0182 12 | 35 | 30,5 |

4080 0182 13 | 40 | 35,5 |

4080 0182 14 | 47 | 40,5 |

Inspeção das peças do motor

Montagem - Conforme o método Bäckströms

As ferramentas de serviço também estão incluídas no conjunto de Ferramentas básicas de serviço. Para obter mais informações, consulte o pedido Nº 9835 5485 00

Desmontagem do Mandril B da ferramenta

Nº do pedido | Ø D | Ø C |

|---|---|---|

4080 0567 04 | 12,5 | 5,2 |

4080 0567 11 | 14,5 | 6,5 |

4080 0567 01 | 15,5 | 5,2 |

4080 0567 05 | 18,5 | 6,2 |

4080 0567 02 | 18,5 | 8,2 |

4080 0567 06 | 21,5 | 7,5 |

4080 0567 03 | 21,5 | 8,2 |

4080 0567 07 | 25,5 | 10,5 |

4080 0567 08 | 27,5 | 12,5 |

4080 0567 09 | 31,5 | 15,5 |

4080 0567 10 | 34,5 | 18,5 |

Instruções para motor de aletas

Desmontagem

As ferramentas de serviço também estão incluídas no conjunto de Ferramentas básicas de serviço. Para obter mais informações, consulte o pedido Nº 9835 5485 00

Desmontagem do Mandril A da ferramenta

Nº do pedido | Ø D | Ø C |

|---|---|---|

4080 0182 01 | 7 | 3,5 |

4080 0182 02 | 8 | 4,5 |

4080 0182 03 | 9 | 5,5 |

4080 0182 04 | 10 | 6,5 |

4080 0182 05 | 13 | 8,5 |

4080 0182 06 | 16 | 10,5 |

4080 0182 07 | 19 | 12,5 |

4080 0182 08 | 22 | 15,5 |

4080 0182 09 | 24 | 17,5 |

4080 0182 10 | 26 | 20,5 |

4080 0182 11 | 30 | 25,5 |

4080 0182 12 | 35 | 30,5 |

4080 0182 13 | 40 | 35,5 |

4080 0182 14 | 47 | 40,5 |

Inspeção das peças do motor

Montagem - Conforme o método Bäckströms

As ferramentas de serviço também estão incluídas no conjunto de Ferramentas básicas de serviço. Para obter mais informações, consulte o pedido Nº 9835 5485 00

Desmontagem do Mandril B da ferramenta

Nº do pedido | Ø D | Ø C |

|---|---|---|

4080 0567 04 | 12,5 | 5,2 |

4080 0567 11 | 14,5 | 6,5 |

4080 0567 01 | 15,5 | 5,2 |

4080 0567 05 | 18,5 | 6,2 |

4080 0567 02 | 18,5 | 8,2 |

4080 0567 06 | 21,5 | 7,5 |

4080 0567 03 | 21,5 | 8,2 |

4080 0567 07 | 25,5 | 10,5 |

4080 0567 08 | 27,5 | 12,5 |

4080 0567 09 | 31,5 | 15,5 |

4080 0567 10 | 34,5 | 18,5 |

Indexador de montagem

Execute os passos a seguir para montar o indexador ou movê-lo para outra ferramenta:

Desaperte a porca que conecta o indexador à cabeça da ferramenta.

Limpe toda a cola da rosca da porca.

Verifique as ranhuras na parte de inferior acoplada à parte frontal do indexador para verificar se há danos. Limpe toda a cola.

Verifique se há danos nas ranhuras no pino de segurança da carcaça superior do indexador e limpe toda a cola. Como o indexador é bipartido, aperte o botão para certificar-se de que o pino de segurança no indexador desliza para dentro e para fora com suavidade.

Substitua peças ou o indexador completo em caso de danos a peças do indexador.

Solução de problemas

Solução de problemas

Os problemas podem estar relacionados à falha de válvulas e embreagens. Veja a figura abaixo.

Pos | Módulo |

|---|---|

1 | Válvula de posição inicial |

2 | Válvula de proteção contra sobrecarga |

3 | Válvula de profundidade |

4 | Embreagem de sobrecarga |

A tabela abaixo descreve os problemas mais comuns, possíveis motivos e ações para solucioná-los.

Problemas | Possíveis motivos | Ações |

|---|---|---|

O motor para depois de liberar o botão Start (partida). O botão Avanço rápido* funciona corretamente. | Vazamento na válvula de posição inicial. | 1. Remova a válvula de posição inicial. 2. Faça um teste de vazamento na válvula. Consulte a seção “Teste de vazamento”. 3. Se os resultados do teste forem insatisfatórios, substitua a válvula. Caso contrário, entre em contato com o Centro de Serviços da Atlas Copco. |

O eixo se retrai antes de concluído o ciclo de perfuração. O botão Avanço rápido* funciona corretamente. | Vazamento na válvula de profundidade. | 1. Remova a válvula de profundidade. 2. Faça um teste de vazamento na válvula. Consulte a seção “Teste de vazamento”. 3. Se os resultados do teste forem insatisfatórios, substitua a válvula e conclua o procedimento. Se o teste não demonstrar falhas, dê continuidade ao procedimento. |

Vazamento na válvula de proteção contra sobrecarga | 4. Remova a válvula de proteção contra sobrecarga. 5. Faça um teste de vazamento na válvula. Consulte a seção “Teste de vazamento”. 6. Se os resultados do teste forem insatisfatórios, substitua a válvula e conclua o procedimento. Se o teste não demonstrar falhas, dê continuidade ao procedimento. | |

A proteção contra sobrecarga é ativada pelo excesso de força de alimentação. | 7. Teste a furadeira sem carga. 8. Se ela funcionar corretamente sem carga, otimize a carga, reduzindo a velocidade de avanço ou mudando a broca. Em seguida, conclua o procedimento. Se o teste sem carga não demonstrar melhoria, dê continuidade ao procedimento. | |

A embreagem de sobrecarga está enroscada na posição Open (aberta). | 9. Remova o cartucho de alimentação. 10. Remova a embreagem de sobrecarga. Se a embreagem der um estalo alto é porque ela se soltou. Instale a embreagem na posição original e teste a furadeira. Se o desempenho da furadeira melhorou, conclua o procedimento. 11. Faça um teste da embreagem de acordo com a seção “Teste da embreagem de sobrecarga”. 12. Se os resultados do teste forem insatisfatórios, substitua a embreagem e conclua o procedimento. Se o teste não demonstrar falhas, dê continuidade ao procedimento. 13. Instale a embreagem na posição original. 14. Instale o cartucho de alimentação na posição original. Conclua o procedimento. |

* Outro recurso.

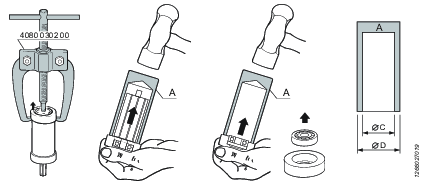

Teste a embreagem de sobrecarga

-

Prenda a ferramenta de teste em uma morsa.

-

Prenda a embreagem no conector (3) e coloque a ferramenta hexagonal na embreagem. Veja a figura abaixo.

-

Aplique 10 Nm ±2 Nm para apertar a embreagem no sentido anti-horário. Se a embreagem funcionar corretamente, ela irá se soltar com um clique alto dentro da faixa de torque especificada.

Teste de vazamento

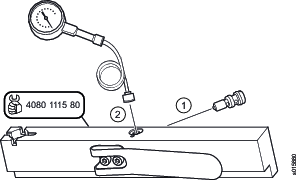

Se a válvula estiver conectada à ferramenta, remova-a. Use a ferramenta na forma de garfo (4080 1114 00) e gire-a no sentido horário.

Insira a válvula no conector (1) da ferramenta de teste e aperte-a com 0,7 Nm. Veja a figura abaixo.

Conecte uma mangueira de ar ao conector (2).

Pressione a alavanca da ferramenta duas ou três vezes para fornecer pressão de ar de 6,3 bar (90 psi).

Meça o vazamento com um medidor. O vazamento de ar por 10 segundos deve ser inferior a 0,3 l/min.

Se o resultado do teste for insatisfatório, substitua a válvula. Se o teste não demonstrar falhas, dê continuidade ao procedimento.

Instale a válvula na posição original e aperte-a com a ferramenta na forma de garfo a 0,7 Nm.

Reciclagem

Regulamentações ambientais

Depois que um produto atendeu a sua finalidade, ele deverá ser devidamente reciclado. Desmonte o produto e recicle os componentes de acordo com a legislação local.

As baterias devem ser recolhidas pela organização de recuperação de baterias do seu país.