EP15PTX250 HR20-AT

Nutrunner

Informacje o produkcie

Informacje ogólne

Słowa sygnalizujące zagrożenia

Zwroty ważne ze względu na bezpieczeństwo to Niebezpieczeństwo, Ostrzeżenie, Przestroga i Uwaga. Mają one następujące znaczenia:

NIEBEZPIECZEŃSTWO | NIEBEZPIECZEŃSTWO opisuje niebezpieczną sytuację, która powoduje śmierć lub poważne uszkodzenia ciała. |

OSTRZEŻENIE | OSTRZEŻENIE opisuje niebezpieczną sytuację, która może powodować śmierć lub poważne uszkodzenia ciała. |

OSTRZEŻENIE | PRZESTROGA jest stosowana wraz z symbolem ostrzeżenia o zagrożeniu i oznacza niebezpieczną sytuację, która może spowodować drobne lub umiarkowane obrażenia, jeśli nie zostaną podjęte odpowiednie środki. |

UWAGA | UWAGA służy do opisywania praktyk nie związanych z zagrożeniem obrażeniami osób. |

Gwarancja

Gwarancja na produkt wygaśnie po 12+1 miesiącach od wysyłki z centrum dystrybucji Atlas Copco.

Gwarancją nie jest objęte normalne zużycie eksploatacyjne części.

Normalnym zużyciem eksploatacyjnym jest zużycie wymagające wymiany części lub innych regulacji/przeglądów podczas standardowej obsługi konserwacyjnej narzędzi, przeprowadzanej po upływie określonego okresu (wyrażonego upływem czasu, godzinami pracy lub w inny sposób).

Gwarancja udzielana na produkt jest uzależniona od prawidłowego użytkowania, konserwacji i napraw narzędzia oraz jego części składowych.

Uszkodzenia części powstałe w okresie gwarancyjnym w wyniku konserwacji wykonywanej nieprawidłowo lub konserwacji wykonywanej przez strony trzecie, inne niż firmaAtlas Copco lub jej autoryzowani partnerzy serwisowi, nie są objęte gwarancją.

Aby uniknąć uszkodzenia lub zniszczenia części narzędzia, obsługę serwisową narzędzia należy przeprowadzać zgodnie z zalecanymi harmonogramami konserwacji i przestrzegać właściwych instrukcji.

Naprawy gwarancyjne są wykonywane wyłącznie w warsztatach firmy Atlas Copco lub przez autoryzowanych partnerów serwisowych.

Firma Atlas Copco oferuje wydłużoną gwarancję i najdoskonalszą konserwację prewencyjną za pośrednictwem umów serwisowych ToolCover. W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem serwisowym.

Dotyczy silników elektrycznych:

Gwarancja będzie obowiązywać tylko w przypadku, gdy obudowa silnika elektrycznego nie została otwarta.

Strona internetowa

Informacje o naszych produktach, akcesoriach, częściach zamiennych i publikacjach można odnaleźć na stronie Atlas Copco.

Zapraszamy do odwiedzenia: www.atlascopco.com.

ServAid

ServAid jest stale aktualizowanym portalem zawierającym informacje techniczne takie jak:

Informacje prawne i dotyczące bezpieczeństwa

Dane techniczne

Instrukcje instalacji, obsługi i serwisowania

Listy części zamiennych

Akcesoria

Rysunki wymiarowe

Zapraszamy do odwiedzenia: https://servaid.atlascopco.com.

W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem Atlas Copco.

Karty charakterystyki substancji niebezpiecznych MSDS/SDS

Karty charakterystyki produktu zawierają opis produktów chemicznych sprzedawanych przez Atlas Copco.

Więcej informacji zamieszczono na stronie Atlas Copco www.atlascopco.com/sds.

Kraj pochodzenia

Informacje o kraju pochodzenia znajdują się na etykiecie produktu.

Rysunki wymiarowe

Rysunki wymiarowe można znaleźć w archiwum rysunków wymiarowych lub w aplikacji ServAid.

Zapraszamy do odwiedzenia: http://webbox.atlascopco.com/webbox/dimdrw lub https://servaid.atlascopco.com.

Informacje ogólne

Opis ogólny

Narzędzie ErgoPulse PTX z uchwytem pistoletowym i funkcją odcinania stanowi idealny wybór dla operatorów, którzy chcą przyspieszyć produkcję dzięki szybkiemu wkręcaniu i krótkim cyklom dokręcania. Niezawodne i funkcjonalne narzędzie korzystające z impulsu automatycznie odcinającego zasilanie powietrzem po osiągnięciu ustawionego momentu obrotowego. Przeznaczone do ciągłej, intensywnej produkcji Modele HRF w serii PTX posiadają złącze powietrza w górnej części, co umożliwia doprowadzenie powietrza znad narzędzia. Wszystkie modele narzędzi PTX mogą być używane jako bezolejowe, podobnie jak inne narzędzia ErgoPulse, oraz są dostępne w wersjach StandardTrim oraz AutoTrim.

Korzyści

Wysoka niezawodność i trwałość

Obsługa jedną ręką

Niska masa i dobre wyważenie

Niski poziom hałasu

Cechy

Stały moment w funkcji czasu

Automatyczny, dwustopniowy zawór ograniczający

Wysoki stosunek mocy do masy

Brak zużywających się sprężyn

Wysoko precyzyjne komponenty

Zastosowania

To pneumatyczne udarowe narzędzie odcinające ma różne zastosowania, w przypadku gdy wymagane jest mocowanie bez momentu reakcji i/lub duża wydajność.

Przegląd zaworu AutoTrim

Narzędzie jest wyposażone w zawór AutoTrim, które zapewnia optymalną skuteczność na mieszanych złączach twardych i miękkich. (W przypadku zastosowań, w których narzędzie jest używane do dokręcania złączy o podobnych cechach, można używać zaworu Trim.)

Zawór AutoTrim jest fabrycznie wstępnie ustawiany, aby pasować do większości zastosowań. Zapewnia to zmniejszoną prędkość podczas redukcji. Po 1-2 impulsach automatycznie przełącza się na pełną prędkość/moc do końca dokręcania. Regularnie sprawdzać prawidłowe działanie zaworu AutoTrim. Brak przełączania (z trybu ograniczonego do otwartego) spowoduje wydłużenie czasu dokręcania i ryzyko nadmiernego dokręcenia złącza. Przedwczesne przejście do pozycji otwartej (np. gdy narzędzie pracuje swobodnie) może spowodować nieregularne wyłączanie z powodu zbyt małej liczby impulsów.

Zawór AutoTrim zapewnia zmniejszoną prędkość podczas redukcji. Po 1-2 impulsach na złączu automatycznie przełącza się na pełną prędkość/moc do końca dokręcania, jak pokazano na poniższej ilustracji.

Możliwe regulacje:

Prędkość obrotowa bez obciążenia (ustawiona fabrycznie na ok. 70% pełnej prędkości). Patrz Dostosowywanie prędkości obrotowej bez obciążenia

Punk przełączania z mocy zredukowanej na pełną (ustawienie fabryczne na 1-2 impulsy), do standardowych, nie raportujących (RE) zastosowań. Patrz Dostosowywanie punktu przełączania

Moc podczas impulsowania (ustawienie fabryczne na pełną moc). Patrz Regulacja mocy impulsu

Najczęściej ustawienia fabryczne pozwalają uzyskać najlepszą wydajność.

Dane techniczne produktu

Dane techniczne produktu można znaleźć w aplikacji ServAid lub na stronie Atlas Copco.

Zapraszamy do odwiedzenia: https://servaid.atlascopco.com lub www.atlascopco.com.

Instalacja

Wymagania instalacyjne

Jakość powietrza

W celu zapewnienia optymalnej wydajności i maksymalnej trwałości eksploatacyjnej produktu zaleca się używanie sprężonego powietrza o maksymalnej temperaturze punktu rosy +10°C (50°F). Zalecamy również zamontowanie chłodniczego osuszacza powietrza firmy Atlas Copco.

Używać osobnego filtru powietrza, który usuwa cząstki stałe większe niż 30 mikrometrów oraz ponad 90% wody. Zainstaluj filtr jak najbliżej urządzenia i przed innymi urządzeniami do przygotowania powietrza, aby uniknąć spadku ciśnienia.

Pamiętaj, aby do narzędzi udarowych używać smarownic przeznaczonych do tych narzędzi. Zwykłe smarownice spowodują użycie zbyt dużej ilości smaru, a przez to obniżenie wydajności narzędzia na skutek zbyt dużej ilości smaru w silniku.

Przed podłączeniem narzędzia upewnić się, że wąż i złączki są czyste i pozbawione pyłu.

Zarówno w przypadku smarowanych, jak i niesmarowanych produktów niewielka ilość oleju podanego ze smarownicy wpłynie korzystnie na ich działanie.

Przewodnik po smarowaniu narzędzi pneumatycznych

Zalecane smarownice powietrzne:

Optymalizator Atlas Copco (1 litr) 9090 0000 04

Q8 Chopin 46

Olej do narzędzi pneumatycznych Shell Air Tool Oil S2 A 320

Złącze sprężonego powietrza

Informacje dotyczące prawidłowego ciśnienia powietrza i średnicy węża – patrz „Dane techniczne” na stronie https://servaid.atlascopco.com lub www.atlascopco.com.

Przed podłączeniem narzędzia upewnij się, że wąż i złączki są czyste i pozbawione pyłu.

Regulacja ciśnienia powietrza

Do każdego narzędzia zalecany jest regulator ciśnienia.

Regulator ciśnienia zapewnia poniższe zalety:

Stabilne ciśnienie powietrza, które skutkuje lepszą dokładnością

Łatwy sposób regulacji mocy narzędzia

Zapewnienie ustawienia regulatora na najniższe oczekiwane ciśnienie na linii.

Dopasowanie ciśnienia powietrza będzie miało następujące konsekwencje:

Zmniejszenie ciśnienia powietrza będzie skutkowało wolniejszym, ale bardziej dokładnym narzędziem

Zwiększenie ciśnienia powietrza będzie skutkowało szybszym, ale mniej dokładnym narzędziem

Jeżeli ciśnienie w przewodzie powietrznym jest niższe niż 5 barów, zalecane jest użycie narzędzia z serii EP L (przeznaczonego do instalacji niskociśnieniowych).

Instrukcja instalacji

Montaż narzędzi drgających

Zaleca się pozostawienie węża pneumatycznego o długości minimum 300 mm (12 cali) między drgającym narzędziem a szybkozłączem.

Wstępne ustawienie momentu obrotowego

Aby zminimalizować ryzyko uszkodzenia danego połączenia, zalecamy ustawienie momentu obrotowego dla połączenia testowego na nieco niższą wartość niż w przypadku momentu obrotowego do danego zastosowania. Pamiętaj, aby używać tego samego sprzętu, np. przedłużek, gniazd i tego samego ciśnienia powietrza w przypadku połączenia testowego i połączenia właściwego.

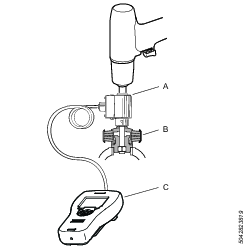

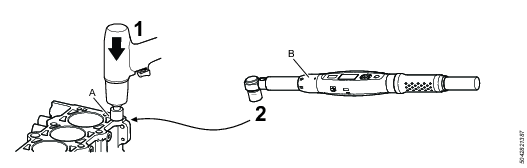

A | Przetwornik momentu IRTT |

B | Połączenie testowe |

C | Analizator ST |

Pamiętaj, aby zawsze sprawdzić ustawienia momentu obrotowego dla połączenia właściwego.

Obsługa

Wytyczne ergonomiczne

Podczas czytania zamieszczonej poniżej listy ogólnych wytycznych dotyczących ergonomii miejsca pracy należy zastanowić się nad swoim stanowiskiem pracy i postarać się określić obszary umożliwiające wprowadzenie ulepszeń dotyczących pozycji operatora, rozmieszczenia podzespołów lub środowiska roboczego.

Należy robić częste przerwy i często zmieniać pozycje robocze.

Dostosuj obszar roboczy do swoich potrzeby i wykonywanego zadania.

Uwzględnić wygodne rozmieszczenie części lub narzędzi w zasięgu ręki, aby uniknąć obciążenia statycznego.

Używać wyposażenia stanowiska pracy, takiego jak stoły i krzesła, dostosowanego do wykonywanego zadania.

Unikać pozycji roboczych powyżej poziomu ramion lub pozycji wymagających statycznego trzymania podczas czynności montażowych.

W przypadku wykonywania pracy powyżej poziomu ramion zmniejsz statyczne obciążenie mięśni przez zmniejszenie masy ładunku. Możesz również zmniejszyć statyczne obciążenie mięśni, trzymając ładunek blisko ciała.

Należy pamiętać o robieniu częstych przerw.

Unikać przyjmowania ekstremalnych pozycji ręki lub nadgarstka, szczególnie w przypadku wykonywania operacji wymagających stosowania siły.

Uwzględnić dogodne pole widzenia, ograniczając do minimum ruchy oczu i głowy podczas wykonywania wyznaczonego zadania.

Stosować oświetlenie odpowiednie do wykonywanego zadania.

W środowisku o wysokim natężeniu hałasu należy stosować środki ochrony słuchu.

W środowiskach o dużym zapyleniu należy stosować układ odpylający lub maskę przeciwpyłową.

Instrukcja obsługi

Obsługa narzędzia

Obszar pracy

Czas dokręcania

Czasu dokręcania zależy od sztywności złącza. Twarde złącza skutkują krótkim czasem pracy, a miękkie złącza dają dłuższy czas pracy.

Maks. zalecany czas dokręcania wynosi 3 s. Dłuższy czas wskazuje, że złącze jest zbyt miękkie dla używanej maszyny. Jeśli występuje taka sytuacja, zaleca się wybór większego rozmiaru maszyny lub innego typu wkrętarki.

Impulsy na obrót

Zwiększona liczba impulsów ma dokręcanie wskazuje poprawioną dokładność. Mniejsza liczba impulsów na dokręcanie wskazuje zwiększony odrzut.

Min. rekomendowana liczba impulsów ma dokręcanie to 3. Niewiele impulsów na jedno dokręcenie przy niskim ustawieniu wskazuje, że należy zmniejszyć prędkość obrotową bez obciążenia za pomocą zaworu ograniczającego.

Redukcja prędkości obrotowej bez obciążenia

Zmniejszona prędkość obrotowa bez obciążenia oznacza większą dokładność i większą liczbę impulsów na dokręcenie.

Zredukowana prędkość obrotowa bez obciążenia może wpływać na zainstalowany poziom momentu obrotowego oraz czas dokręcania.

Jeśli prędkość obrotowa bez obciążenia jest zredukowana, liczba impulsów oraz poziom momentu obrotowego wzrosną. Po zredukowaniu prędkości obrotowej bez obciążenia konieczne może być obniżenie poziom momentu obrotowego.

Monitorowanie ciśnienia powietrza, sygnał RE

Narzędzie można podłączyć do przyrządu do pomiaru ciśnienia w celu monitorowania dokręcania. Sygnał zmiany ciśnienia narzędzia (różnica ciśnień nad silnikiem) może służyć do wykrywania:

Brakujących elementów złącznych

Zwolnienia spustu przed osiągnięciem zadanego momentu obrotowego

Zerwanych gwintów

Przekoszenia gwintu

Prób ponownego dokręcenia już dokręconych elementów

Spadku ciśnienia powietrza zasilającego

Zalecamy, aby do podłączenia narzędzia do urządzenia do monitorowania ciśnienia użyć zestawu połączeniowego Reporting Connection Kit – patrz Akcesoria na stronie https://servaid.atlascopco.com.

Należy pamiętać, że sprzęt do pomiaru ciśnienia nie mierzy momentu obrotowego.

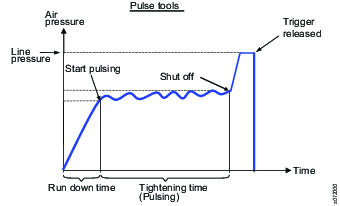

Wykres sygnału ciśnienia powietrza

Optymalizacja wydajności narzędzia

Zalecana liczba impulsów

Narzędzie impulsowe odpowiednie do określonego zastosowania powinno osiągać docelowy moment obrotowy (z odcięciem) w ciągu 520 impulsów. Liczbę impulsów wymaganych, by narzędzie osiągnęło docelowy moment obrotowy, można zmierzyć przy użyciu analizatora. Czasu dokręcania można również użyć do określenia, czy narzędzie jest odpowiednie do danego zastosowania:

≤ 1 sekunda w przypadku narzędzi do 30 Nm

≈ 1 sekunda w przypadku narzędzi do 80 Nm

≈ 2 sekund w przypadku narzędzi do 150 Nm

≈ 5 sekund w przypadku narzędzi do 450 Nm

≤ 10 sekund w przypadku narzędzi do 850 Nm

Jeśli docelowy moment obrotowy jest osiągany przy użyciu mniejszej liczby impulsów niż 5 (= krótki czas dokręcania), rozproszenie momentu obrotowego wzrośnie, a regulacja do odpowiedniego poziomu może być trudna, szczególnie na połączeniach sztywnych.

Jeśli docelowy moment obrotowy jest osiągany przy użyciu większej liczby impulsów niż 20 (= za długi czas dokręcania), zużycie wzrośnie i konieczne będzie częstsze uzupełnianie oleju i prace serwisowe. Zbyt długi czas dokręcania w połączeniu z dużą wydajnością może również spowodować nadmierne nagrzanie oleju. W takim przypadku moc zmniejszy się, czas dokręcania wydłuży, a czasem nie będzie działało odcinanie.

Jeśli docelowy moment obrotowy jest osiągany przy użyciu liczby impulsów mniejszej niż 5, można rozwiązać ten problem przez:

Zmniejszenie ciśnienia powietrza.

Zmniejszenie prędkości przy użyciu zaworu AutoTrim lub Trim.

Jeśli nie można zastosować powyższych rozwiązań lub nie przynoszą one pożądanych rezultatów, lepszym wyborem może okazać się mniejsze narzędzie.

Jeśli docelowy moment obrotowy jest osiągany przy użyciu liczby impulsów większej niż 20, można rozwiązać ten problem przez:

Zwiększenie dynamicznego ciśnienia powietrza do 6-7 barów w przypadku standardowych narzędzi EP lub do 5 barów w przypadku niskociśnieniowych narzędzi do cięcia kątowego EP.

Wyregulowanie zaworu AutoTrim lub Trim w celu zapewnienia maksymalnej mocy/prędkości.

Jeśli nie można zastosować powyższych rozwiązań lub nie przynoszą one pożądanych rezultatów, lepszym wyborem może okazać się większe narzędzie.

W przypadku zmiany ciśnienia powietrza docelowy moment obrotowy należy zmierzyć ponownie i, jeśli okaże się to konieczne, wyregulować.

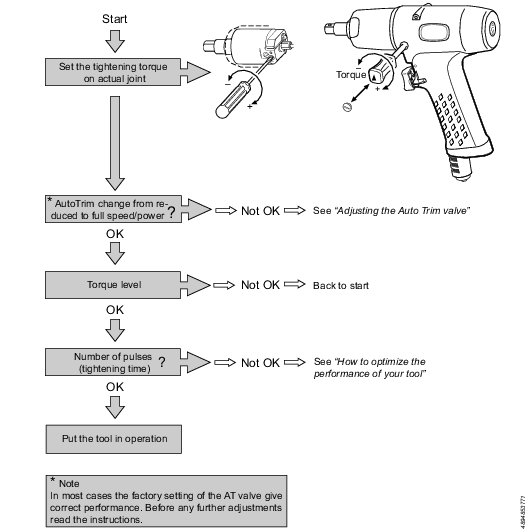

Ustawianie momentu dokręcania

Śruba regulacyjna (śruba szczelinowa) to jedyna śruba, którą początkowo należy regulować. Zacznij od wyregulowania małego momentu obrotowego i stopniowo zwiększaj ustawienie, aż otrzymasz odpowiedni poziom momentu obrotowego. Zobacz szczegółowe ilustracje przedstawiające regulację momentu obrotowego dokręcania w przypadku korzystania odpowiednio z funkcji AutoTrim i Trim.

Korzystanie z narzędzia przy wyższym momencie obrotowym niż maksymalny zalecany moment obrotowy może spowodować nieprawidłowe funkcjonowanie i szybsze zużycie.

Zawsze sprawdzaj ustawienie dla danego połączenia.

Regulacja momentu dokręcania w przypadku korzystania z funkcji AutoTrim

W przypadku korzystania z narzędzia z funkcją AutoTrim pamiętaj, aby je odpowiednio wyregulować. Po odpowiedniej regulacji funkcja AutoTrim zmniejsza prędkość podczas nakręcania i zostanie automatycznie przełączona na pełną prędkość/moc po mniej więcej 1–2 impulsach.

Regulacja mocy impulsu

Zawór AutoTrim jest fabrycznie ustawiony na pełną moc impulsową, to znaczy, że długość N jest ustawiony zgodnie z poniższą tabelą.

W celu poprawy dokładności (więcej impulsów przed wyłączeniem) na twardych lub średnich złączach należy zredukować moc. Moc jest zmniejszona poprzez obrócenie nakrętki (1) zgodnie z ruchem wskazówek zegara (zwiększona długość N).

Zawór AutoTrim | Długość N (mm) |

|---|---|

4250 1878 43 | 1.5 |

4250 1878 90 | 1.5 |

4250 1878 91 | 1.0 |

4250 1878 92 | 0.5 |

4250 1878 93 | 0 |

4250 1878 94 | 0 |

4250 1878 95 | 0 |

4250 1878 97 | 1.5 |

4250 1878 98 | 1.0 |

4250 2675 91 | 0 |

4250 2675 92 | 0 |

4250 1878 50 | 2.0 |

4250 1878 51 | 2.0 |

Dostosowywanie prędkości obrotowej bez obciążenia

Zawór AutoTrim jest fabrycznie ustawiony na ok. 70% pełnej prędkości. Aby zredukować prędkość obrotową bez obciążenia, zmniejszyć długość L. Aby zwiększyć prędkość obrotową bez obciążenia, zwiększyć długość L.

Wyregulować długość L poprzez obrócenie pierścienia wspomagającego (1).

Przy bardzo twardych złączach (<30°) przy niskich poziomach poziom momentu obrotowego konieczne mogą być dalsze redukcje prędkości. Jeśli narzędzie jest używane tylko na miękkich złączach, wymagana jest mniejsza redukcja prędkości lub nie jest ona w ogóle potrzebna.

Fabrycznie ustawiona długość L zależy od rozmiaru narzędzia, patrz tabela.

Zawór AutoTrim | Długość L (mm) |

|---|---|

4250 1878 43 | 39,2 +/-0,1 |

4250 1878 90 | 39,2 +/-0,1 |

4250 1878 91 | 39,7 +/-0,1 |

4250 1878 92 | 40,2 +/-0,1 |

4250 1878 93 | 40,7 +/-0,1 |

4250 1878 94 | 40,3 +/-0,1 |

4250 1878 95 | 40,5 +/-0,1 |

4250 1878 97 | 39,2 +/-0,1 |

4250 1878 98 | 39,7 +/-0,1 |

4250 2675 91 | 40,5 +/-0,1 |

4250 2675 92 | 40,3 +/-0,1 |

4250 1878 50 | 38,7 +/-0,1 |

4250 1878 51 | 38,7 +/-0,1 |

Sterowanie funkcją AutoTrim

Sterowanie funkcją za pomocą wziernika

W celu lepszego zrozumienia zachowania zaworu AutoTrim zaleca się wziernik. Na stronie ServAid znaleźć wziernik odpowiedni do narzędzia.

Zamontować wziernik z adapterem rurowym między zaworem AutoTrim a narzędziem.

Sprawdzić, czy zawór pozostaje w zamkniętej pozycji podczas pracy w powietrzu.

Uruchomić narzędzie na złączu i zwrócić uwagę na zmianę pozycji z zamkniętej na otwartą, gdy zaczyna się pulsowanie.

Jeśli zachowanie w „2” lub „3” powyżej nie jest prawidłowe, zawór wymaga regulacji lub serwisowania, patrz Dostosowywanie punktu przełączania.

Sterowanie funkcją za pomocą zmiany prędkości

Upewnić się, że gniazdo jest bezpiecznie zamocowane. Narzędzie powinno działać na zredukowanej prędkości.

Uruchomić narzędzie w powietrzu (A).

Gdy pokrętło zmiany kierunku obrotów znajduje się w położeniu odwrotnym, pociągnąć za spust i (gdy spust jest nadal wciśnięty) szybko pociągnąć pokrętło zmiany kierunku obrotów do przodu. (B) Zawór AutoTrim powinien przełączyć się ze zredukowanej prędkości na pełną. Jeśli narzędzie działa z pełną prędkością przy (A) lub nadal pozostaje na zredukowanej prędkości przy (B), należy wyregulować zawór AutoTrim lub poddać serwisowaniu, patrz Dostosowywanie punktu przełączania.

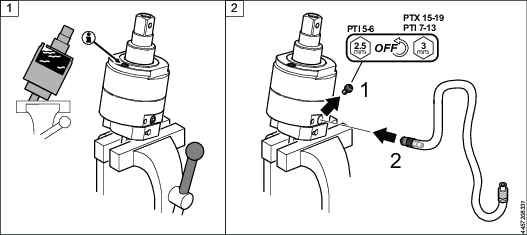

Dostosowywanie punktu przełączania

Zdjąć osłonę (1) kluczem 22 mm, jednocześnie trzymając obudowę zaworu kluczem hakowym.

Wyregulować zawór (2) kluczem imbusowym 1,5 mm, dostarczonym z zaworem AutoTrim. Od pozycji całkowicie zamkniętej (+) do normalnej pracy zawór iglicowy jest otwarty od 6 do 8 obrotów (-) w zależności od rozmiaru narzędzia.

Ponownie umieścić osłonę (1).

Wykonać kontrolę działania.

Jeśli zawór będzie zbyt zamknięty, zawór AutoTrim nie nie przestawi się na pozycję otwartą podczas rozpoczęcia impulsowania. Jeśli zawór jest zbyt mocno otwarty, AutoTrim bezpośrednio otworzy się do pełnej prędkości i mocy.

Obrót w kierunku zgodnym z ruchem wskazówek zegara (+) opóźnia punkt przełączenia (zamyka zawór iglicowy) i odwrotnie.

Jeśli narzędzie jest wykorzystywane do zastosowań raportujących (RE), zawór iglicowy musi być bardziej otwarty (-), aby kompensować objętość powietrza w wężu sygnałowym.

Serwis

Ogólne informacje serwisowe

Jeśli narzędzie nie działa prawidłowo, należy wycofać je z eksploatacji i poddać kontroli. Zaleca się wykonywanie konserwacji zapobiegawczej w regularnych odstępach czasu. Patrz szczegółowe informacje dotyczące konserwacji zapobiegawczej.

Pamiętaj, aby używać narzędzi serwisowych, zestawów serwisowych oraz części zamiennych zalecanych przez firmę Atlas Copco.

Pamiętaj, aby przestrzegać instrukcji serwisowych przekazanych przez firmę Atlas Copco.

Pamiętaj, aby pracować w czystym otoczeniu i aby przed ponownym montażem wszystkie części zostały wyczyszczone. Obce cząstki, nawet drobne włókna z bibuły, mogą mieć wpływ na okres eksploatacji modułu impulsowego.

Instrukcja konserwacji

Codzienny przegląd

Upewnij się, że narzędzie jest w dobrym stanie i nie ma widocznych uszkodzeń.

Upewnij się, że przeprowadzono prawidłowo przyłącze powietrza i instalację powietrza. Posłuchaj, czy nie ma nieszczelności w instalacji powietrza.

Upewnij się, że gniazda i przedłużki nie mają widocznych uszkodzeń.

Upewnij się, że ciśnienie powietrza jest prawidłowe.

Posłuchaj, aby upewnić się, że podczas działania narzędzia nie występuje nieoczekiwany hałas.

Konserwacja zapobiegawcza

Zaleca się wykonywać konserwację zapobiegawczą raz do roku lub po maks. 250 000 dokręceń. Kompletny przegląd obejmuje:

Wyczyszczenie modułu pulsacyjnego i wymianę zużytych lub uszkodzonych części.

Wyczyszczenie silnika pneumatycznego i wymianę zużytych lub uszkodzonych części.

Wyczyszczenie tłumika hałasu i filtra na adapterze wlotowym, zmianę filtra i wymianę zużytych lub uszkodzonych części.

Wyczyszczenie spustu i zaworu zmiany kierunku obrotów oraz wymianę zużytych lub uszkodzonych części.

Instrukcje serwisowe

Zaleca się przeprowadzanie napraw i konserwacji zapobiegawczych w regularnych odstępach raz na rok lub po 250 000 operacji dokręcania, w zależności od tego, co nastąpi wcześniej. Możliwe, że wymagane będą częstsze naprawy, zwłaszcza wymiana oleju w jednostce impulsowej, jeśli urządzenie używane jest w operacjach długiego dokręcania z dużym momentem dokręcania. Jeśli urządzenie nie pracuje prawidłowo, należy natychmiast oddać je do przeglądu.

Filtr siatkowy na wlocie powietrza oraz tłumik hałasu na wylocie należy regularnie czyścić lub wymieniać, by nie dopuścić do zatkania, co zmniejsza moc.

W czasie napraw wszystkie części należy dokładnie oczyścić i wymienić wadliwe lub zużyte części.

Wszystkie o-ringi należy nasmarować przed montażem; jest to szczególnie ważne w przypadku o-ringów w jednostce impulsowej.

Demontaż/montaż

Jest ważne, by połączenia gwintowane zostały poprawnie dokręcone, tzn. zgodnie ze specyfikacją. Patrz części zamienne, aby zapoznać się ze szczegółami.

Czyszczenie

Wszystkie części (poza częściami elektrycznymi) czyścić starannie benzyną lakową lub podobnym środkiem czyszczącym. W celu zapobiegania zatkaniu i zmniejszeniu mocy wyczyścić filtr (jeśli jest stosowany) i filtr tłumika wylotowego między przeglądami.

Smarowanie

W celu zapobiegania zatkaniu i zmniejszeniu mocy może być konieczne czyszczenie filtra siatkowego (jeśli jest stosowany) i tłumika wylotowego dodatkowo między przeglądami.

Smarowanie

Po czyszczeniu należy skontrolować wszystkie części. Uszkodzone lub zużyte części należy wymienić.

Serwisowanie zaworu AutoTrim

Upewnić się, że części są czyste. O-ringi powinny być lekko nasmarowane. Zawór i wspornik powinien być lekko naoliwiony lekkim olejem. Upewnić się, że zawór łatwo porusza się na wsporniku. Podczas regulacji zaworu dławiącego rozpocząć od w pełni zamkniętej pozycji (zgodnie z ruchem wskazówek zegara) i otwartą między 6-8 obrotami. Sprawdzić i wyregulować ponownie, jeśli to konieczne.

Sprawdzić i wyregulować długości L i N odpowiadające numerom zamówienia zaworu AutoTrim (od 2008 r. numer zamówienia jest wygrawerowany na obudowie AutoTrim). Patrz Dostosowywanie prędkości obrotowej bez obciążenia i Regulacja mocy impulsu.

Sprawdzić działanie zaworu odpowiednim narzędziem EP. Regularnie wymieniać filtr, aby zapobiec zatkaniu, zmniejszonej mocy i nieprawidłowemu działaniu.

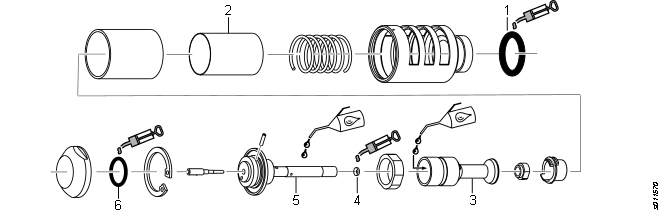

Nr ref. | Opis | Uwagi |

|---|---|---|

1 | O-ring | Lekko nasmarowany |

2 | Filtr | Wymieniać regularnie |

3 | Zawór | Lekko naoliwiony. Zawór powinien delikatnie przesuwać się na wsporniku. |

4 | O-ring | Lekko nasmarowany |

5 | Wspornik | Lekko naoliwiony. Zawór powinien delikatnie przesuwać się na wsporniku. |

6 | O-ring | Lekko nasmarowany |

Instrukcja smarowania

Zabezpieczenie przed rdzą i czyszczenie

Woda w sprężonym powietrzu może powodować powstawanie rdzy. Aby zapobiec powstawaniu rdzy, stanowczo zalecamy zainstalowanie osuszacza powietrza.

Woda i cząstki stałe mogą powodować blokowanie się łopatek i zaworów. Można temu zapobiec przez zainstalowanie filtra powietrza w pobliżu produktu, aby uniknąć spadku ciśnienia.

Przed dłuższymi przestojami należy zawsze zabezpieczyć narzędzie, wlewając kilka kropli oleju do wlotu powietrza. Uruchomić narzędzie na 5–10 sekund, po czym zebrać ściereczką nadmiar oleju na wylocie powietrza.

Poradnik smarowania

Marka | Ogólnego przeznaczenia, do łożysk i przekładni |

|---|---|

BP | Energrease LS-EP2 |

Castrol | OBEEn UF 1 |

Esso | Beacon EP2 |

Q8 | Rembrandt EP2 |

Mobil | Mobilegrease XHP 222 NLG 2 |

Klüber Lub. | Klübersynth UH 1 14-151 |

Texaco | Multifak EP2 |

Molykote | BR2 Plus |

Poziom oleju w module impulsowym

Odpowiedni poziom oleju w module impulsowym jest ważny, by narzędzie działało prawidłowo.

Potrzeba dodania oleju do modułu impulsowego może być różna, co zależy głównie od liczby poziomu momentu obrotowego dokręcania i liczby impulsów (czas dokręcania).

Działanie narzędzia przy niskim poziomie oleju spowoduje szybsze zużycie części w module impulsowym. Będzie miało również wpływ na wydajność i dokładność narzędzia.

Przed dolaniem oleju należy zawsze sprawdzić moment dokręcania.

Wykrywanie niskiego poziomu oleju w module impulsowym

Dłuższy czas dokręcania

Bardzo wysoka częstotliwość impulsów, szczególnie jeśli narzędzie nie było używane przez pewien czas.

Niski moment obrotowy lub nietypowe zmiany momentu obrotowego (większe rozproszenie).

Brak odcięcia.

Aby zmierzyć częstotliwość impulsów, użyj statycznego przetwornika momentu obrotowego lub przetwornika liniowego połączonego ze sprzętem do testowania momentu obrotowego, jak opisano w dziale „Test stanu narzędzia”.

Zalecany olej dla modułu pulsacyjnego

Zalecany olej dla modułu pulsacyjny to olej modułu pulsacyjnego Atlas Copco.

Butelkę oleju do modułu pulsacyjnego Atlas Copco oraz wymaganą strzykawkę lub strzykawki można zamawiać w formie zestawów. Numery zamówieniowe można znaleźć w punkcie Zestawy serwisowe.

Uzupełnianie oleju w jednostce pulsacyjnej

Istnieją różne metody napełniania modułu pulsacyjnego olejem, w zależności od dostępnego wyposażenia.

Używanie analizatora ST i przetwornika. Postępować zgodnie z poleceniami Metoda 1.

Ta metoda jest najszybsza. Zapewni to zoptymalizowaną moc narzędzia i będzie skutkować dłuższymi interwałami napełniania.Bez analizatora ST i przetwornika. Postępować zgodnie z poleceniami Metoda 2.

Ta metoda nie jest tak szybka i dokładna jak metoda 1.Używając zestawu narzędzi do napełniania olejem Atlas Copco (4250 3220 90). Postępować zgodnie z poleceniami Metoda 3.

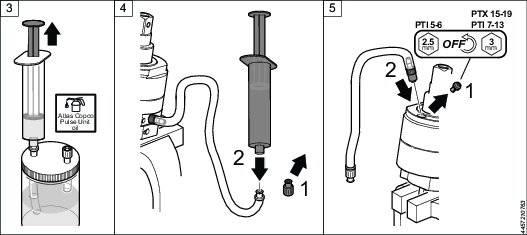

Metoda 1 (z użyciem analizatora ST i przetwornika)

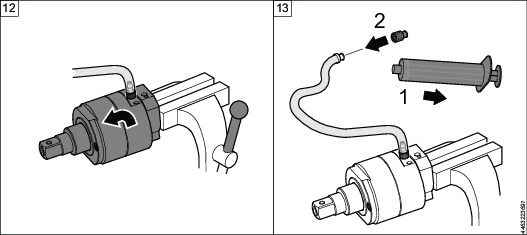

Ustawić jednostkę impulsową w imadle. Zdjąć korek oleju znajdujący się z przodu (A) lub z tyłu (B) jednostki pulsacyjnej. Dodać niewielką ilość oleju do jednostki impulsowej.

Zamontować narzędzie i zmierzyć częstotliwość impulsów.

Jeżeli częstotliwość impulsów jednostki impulsowej mieści się w podanym zakresie, ilość oleju jest prawidłowa.

Jeżeli częstotliwość impulsów jednostki impulsowej jest zbyt niska, należy zmniejszyć ilość oleju i ponownie zmierzyć częstotliwość impulsów.

Jeżeli częstotliwość impulsów jednostki impulsowej jest zbyt wysoka, należy zwiększyć ilość oleju i ponownie zmierzyć częstotliwość impulsów.

Model

Minimalna prędkość bez obciążenia (obr./min.)

Częstotliwość impulsów (Hz)

Maksymalny moment obrotowy (minimum) (Nm)

EP15PTX250HR20-AT

3800

12-15

285

Metoda 2 (bez analizatora ST i przetwornika)

Ustawić jednostkę impulsową w imadle. Zdjąć korek oleju znajdujący się z przodu (A) lub z tyłu (B) jednostki pulsacyjnej. Napełnić jednostkę impulsową w 100%. Zakręcić korek oleju.

Zmontować narzędzie i uruchomić je w kierunku wstecznym przez 3-5 sekund.

Ustawić jednostkę impulsową w imadle. Wykręcić korek oleju. Poczekać, aż wszystkie pęcherzyki powietrza znikną (ok. 15 minut) i temperatura spadnie do 20 stopni.

Napełnić jednostkę impulsową w 100%.

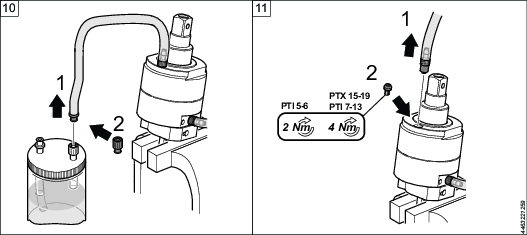

Zmniejszyć ilość oleju w jednostce impulsowej o określoną objętość zgodnie z tabelą za pomocą strzykawki o pojemności 1 ml. Zakręcić korek oleju.

Objętość oleju, która ma zostać

redukowana z 100%

Przybliżona objętość oleju

w jednostce pulsacyjnej

2.3±0.05 ml

29 ml

Sprawdzić moment obrotowy i funkcję wyłączania, patrz Kontrola/Pomiary.

Jeżeli wszystko jest w porządku, ilość oleju jest prawidłowa.

Jeżeli nie wszystko jest w porządku, powtórzyć czynności od punktu pierwszego.

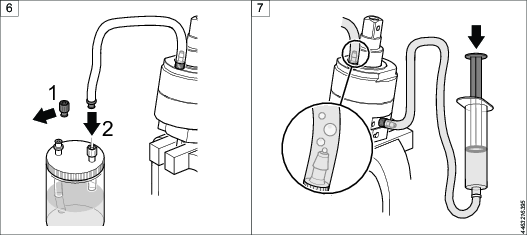

Metoda 3 (z zestaw do napełniania olejem)

Wymagany sprzęt do uzupełniania i wymiany oleju:

Olej do modułu impulsowego Atlas Copco.

Zestaw do napełniania modułu impulsowego olejem Atlas Copco.

Numery zamówieniowe części zamiennych można uzyskać na stronie https://servaid.atlascopco.com.

Zestaw do napełniania olejem

2 x adapter M3

2 x adapter M4

4 x wąż, długość 540 mm

2 x wąż, długość 50 mm

1 x wąż, długość 120 mm

1 x strzykawka 50 ml

1 x strzykawka 1 ml

4 x korek

5 x połączenie

2 x połączenie

2 x puszka

2 x pokrywa

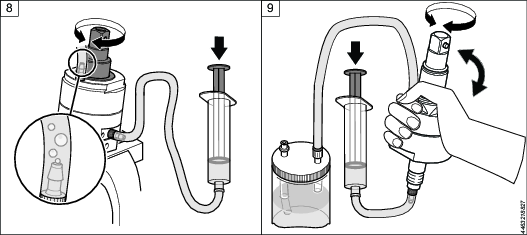

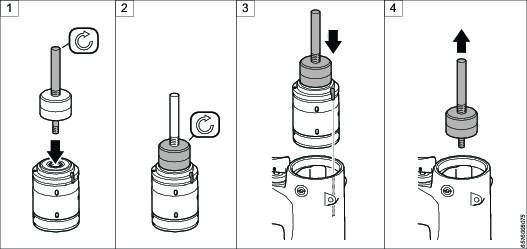

Umieść moduł impulsowy w imadle pod kątem w taki sposób, aby otwór wylotowy znajdował się w najwyższym punkcie.

Wykręć śrubę zakrywającą otwór wlotowy. Upewnij się, że pierścień o-ring znajduje się na śrubie i nie pozostał w module impulsowym. Zamocuj ręcznie wąż do uzupełniania, podłączając koniec złącza węża do modułu impulsowego.

Napełnij dużą strzykawkę olejem z puszki do maksymalnej objętości.

Zawsze używać nowego oleju do modułu impulsowego firmy Atlas Copco.

Wyjmij korek z węża do uzupełniania, a następnie podłącz strzykawkę do węża.

Wykręć śrubę zakrywającą otwór wylotowy modułu impulsowego. Upewnij się, że pierścień o-ring znajduje się na śrubie i nie pozostał w module impulsowym. Podłącz wąż powrotny do modułu impulsowego.

Wyjmij korek z węża powrotnego, a następnie podłącz go do puszki z olejem.

Rozpocznij wstrzykiwanie oleju do modułu impulsowego z dużej strzykawki. Podczas wstrzykiwania oleju do modułu impulsowego będą wydostawać się pęcherzyki powietrza.

Podczas napełniania oleju obracaj kowadełko w przód i w tył, aż do momentu, gdy z modułu impulsowego nie będą wydobywać się kolejne pęcherzyki.

Podczas napełniania oleju obracaj cały moduł impulsowy, aby upewnić się, że wewnątrz modułu impulsowego nie pozostały żadne pęcherzyki powietrza.

Wyjmij wąż powrotny z puszki z olejem i umieść korek na końcu węża powrotnego.

Wyjmij wąż powrotny z otworu wylotowego modułu impulsowego. Wkręć śrubę zakrywającą otwór wylotowy.

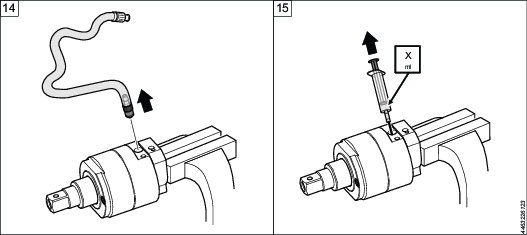

Następnie umieść moduł impulsowy w imadle w taki sposób, aby otwór wlotowy był zwrócony ku górze.

Wyjmij strzykawkę z węża do uzupełniania i umieść korek w wężu do uzupełniania.

Wyjmij wąż do uzupełniania oleju z modułu impulsowego.

Użyć małej strzykawki, aby odpowiednio pobrać właściwą ilość oleju:

Zmniejszenie ilości oleju (X) z pełnego w 100% modułu impulsowego

Przybliżona objętość oleju w module impulsowym

2.3±0.05 ml

29 ml

Wkręć śrubę zakrywającą otwór wlotowy.

Instrukcja demontażu/montażu

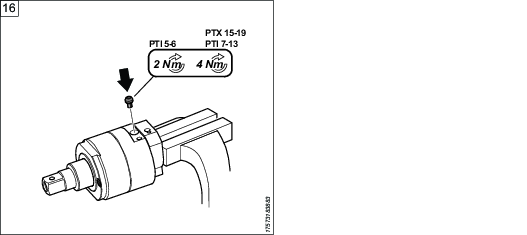

Dokręcanie połączeń gwintowanych

Moment dokręcania wskazany na rysunkach złożeniowych (patrz dział Części zamienne w https://servaid.atlascopco.com) zapewni odpowiednią siłę zaciskową i zapobiegnie poluzowaniu części. Ważne jest, by nie przekroczyć siły zaciskowej, części te muszą otwierać się bez uszkodzenia w trakcie eksploatacji. Po pewnym czasie działania i w określonych warunkach, w zależności od zastosowania i użytkowania, części mogę się jednak trochę poluzować. Wtedy można zwiększyć moment obrotowy dokręcania o 10–20% i zastosować jakiś płyn do blokowania gwintów w mniejszym lub średnim stopniu.

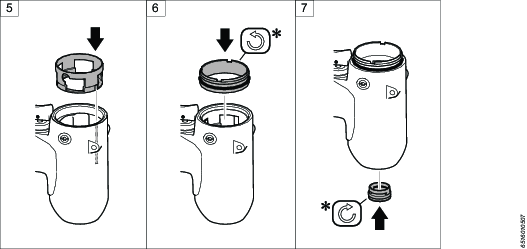

Montaż silnika w obudowie

* Prawidłowy moment dokręcania – patrz Części zamienne na stronie https://servaid.atlascopco.com.

Testy i regulacja po serwisie

Wykonać test stanu narzędzia, aby upewnić się, że narzędzie działa prawidłowo.

Metoda testowa - statyczna lub dynamiczna

Do maszyn ErgoPulse zalecamy statyczny pomiar momentu dokręcania.

W razie wykonania dynamicznego pomiaru momentu dokręcania narzędzia z elektronicznym przetwornikiem momentu zawsze należy zweryfikować wynik pomiaru za pomocą pomiaru statycznego z użyciem klucza dynamometrycznego (elektronicznego).

Więcej informacji, patrz Atlas Copco „Kieszonkowy przewodnik po narzędziach impulsowych”. Numer zamówienia 9833 1225 01.

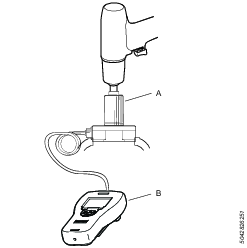

Test stanu narzędzia

Warunki testu

Temperatura modułu impulsowego: ok. 20°C.

Dynamiczne ciśnienie powietrza: 6.3 bar (91 psi).

Średnica przewodu: Ø 13 mm długość węża: 3 m

A | Statyczny przetwornik momentu obrotowego SRTT |

B | Analizator ST (ustawiony na 850 Hz) |

Przetestuj prędkość obrotową bez obciążenia do przodu za pomocą tachometru.

Upewnij się, że narzędzie działa przy pełnej prędkości niezależnie od ustawienia AutoTrim lub Trim. Jeśli narzędzie jest używane z funkcją AutoTrim, przetestować również funkcję AT.

Sprawdź maksymalny moment obrotowy i częstotliwość impulsów, ustawiając częstotliwość filtra w Analizatorze ST na 850 Hz.

Przetestować maksymalny moment obrotowy i częstotliwość impulsów w odwrotnym kierunku przy użyciu statycznego przetwornika momentu obrotowego SRTT. Czas dokręcania — ok. 1 sekunda.

Sprawdzanie mechanizmu odcinania

Dokręć w niektórych miejscach, aby upewnić się, że narzędzie jest prawidłowo odcinane.

Narzędzie w dobrym stanie powinno osiągać następujące wartości:

Model | Prędkość obrotowa bez obciążenia (obr./min) | Częstotliwość impulsów dla obrotów w lewo (CCW), statyczna (Hz) | Maksymalny moment obrotowy dla obrotów w lewo (CCW), statyczny (minimum) (Nm) |

|---|---|---|---|

EP15PTX250 HR20-AT | 4200 -10%/+25% | 12-15 | 300 |

Prawidłowa częstotliwość impulsów wskazuje, że silnik pneumatyczny oraz moduł impulsowy są w dobrym stanie. Jeśli częstotliwość impulsów jest zbyt wysoka — dodaj więcej oleju. Jeśli częstotliwość impulsów jest zbyt niska — zmniejsz poziom oleju.

Sprawdzenie momentu obrotowego – pomiar momentu resztkowego na rzeczywistym połączeniu

Pamiętaj, aby używać tego samego sprzętu, np. przedłużek, gniazd i tego samego ciśnienia powietrza podczas dokręcania, który będzie używany do właściwego zastosowania.

Podczas sprawdzania momentu obrotowego na rzeczywistym połączeniu zalecamy korzystanie z klucza ST z ustawieniem pomiaru momentu szczątkowego*.

* Moment wymagany, by gwinty elementu złącznego (w tym jego łeb), na który działamy momentem, poruszały się względem gwintu przyłączeniowego.

A | Rzeczywiste połączenie |

B | Klucz dynamometryczny z monitorowaniem |

Dokręć.

Sprawdź wynik przy użyciu klucza dynamometrycznego z monitorowaniem.

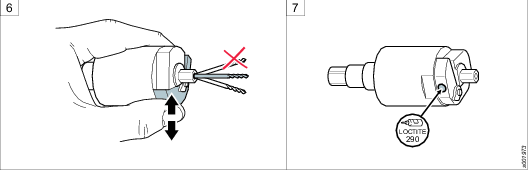

Regulacja położenia trzpienia ograniczającego

Trzpień ograniczający jest fabrycznie prawidłowo umiejscowiony. Jeśli położenie musi być zresetowane lub dostosowane z powodu serwisowania lub wymiany części zamiennych, należy postępować zgodnie z instrukcjami poniżej.

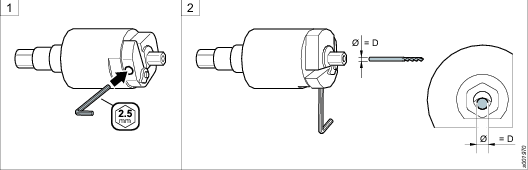

Pomiar D to średnica otworu przyrządu pomiarowego.

D = 1.55 mm

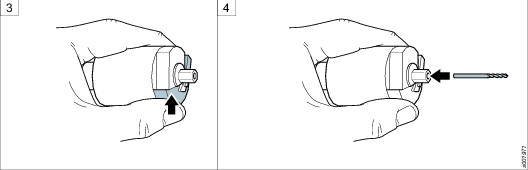

Wprowadź klucz imbusowy 2,5 mm do śruby regulacji.

Przytrzymaj moduł impulsowy w taki sposób, aby powierzchnia ograniczająca korpusu inercyjnego i kowadło znalazły się w pozycji poziomej, a klucz imbusowy był skierowany do dołu.

Naciśnij korpus inercyjny w celu otwarcia otworu na przyrząd pomiarowy.

W otworze umieścić przyrząd pomiarowy, na przykład wiertło, o odpowiedniej średnicy D.

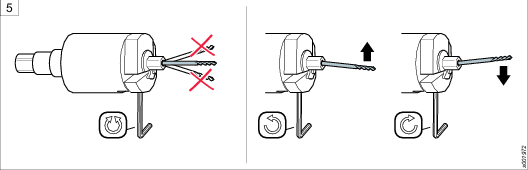

Wyreguluj otwór, obracając śrubę regulacyjną w odstępach co 45 stopni, aż przyrząd pomiarowy będzie ustawiony znajdzie się w jednej linii z modułem impulsowym.

Unikaj niepotrzebnego obracania śrubą regulacyjną.

Obróć śrubę w kierunku przeciwnym do ruchu wskazówek zegara, aby unieść przyrząd pomiarowy.

Obróć śrubę w kierunku zgodnym z ruchem wskazówek zegara, aby obniżyć przyrząd pomiarowy.

Sprawdź, czy przyrząd pomiarowy jest odpowiednio wprowadzony, naciskając i zwalniając korpus inercyjny. Przyrząd pomiarowy powinien powrócić do odpowiedniego położenia w jednej linii z jednostką impulsową.

Nałóż środek Loctite 290 na śrubę regulacyjną.

Rozwiązywanie problemów

Rozwiązywanie problemów

Usterka | Przyczyna | Czynność |

|---|---|---|

Narzędzie nie jest odcinane lub czas dokręcania jest zbyt długi. | Docelowy moment obrotowy zbliżony do maksymalnego momentu obrotowego narzędzia. | Wybierz większe narzędzie o większej mocy. |

Niskie dynamiczne ciśnienie powietrza. | Sprawdź wymiary węża i złączy. Zwiększ ciśnienie powietrza. | |

Niska prędkość obrotowa. | Zobacz opis problemu „Prędkość obrotowa jest zbyt niska”. | |

Przedłużka jest zbyt długa. | Sprawdź przedłużkę. | |

Zużyta przedłużka lub zużyte nasadki/bity. | Sprawdź przedłużkę i nasadki/bity. | |

Śruba regulacji momentu została za bardzo przekręcona. | Obracaj śrubę regulacji momentu w lewo, aż narzędzie zostanie wyłączone. | |

Trzpień ograniczający w mechanizmie odcinającym jest nieprawidłowo wyregulowany. | Sprawdź za pomocą przyrządu pomiarowego. | |

Nieprawidłowy poziom oleju w module impulsowym. | Wyreguluj poziom oleju lub uzupełnij olej. | |

Połączenie jest zbyt miękkie dla narzędzia. | Wybierz większe narzędzie o większej mocy. | |

Zużyte części w module impulsowym. | Sprawdź i wymień zużyte części – patrz https://servaid.atlascopco.com. | |

Nieprawidłowo działająca funkcja AutoTrim. | Sprawdź funkcję AutoTrim. | |

Została osiągnięta granica plastyczności połączenia. | Sprawdź specyfikację połączenia. | |

Częstotliwość impulsów jest zbyt duża albo zbyt mała. | Nieprawidłowy poziom oleju w module impulsowym. | Wyreguluj poziom oleju lub uzupełnij olej. |

Przypadkowe wyłączanie się lub niedostateczna dokładność. | Docelowy moment obrotowy nie mieści się w specyfikacji narzędzia. | Zmień na inny rozmiar narzędzia. |

Za mało impulsów (połączenie sztywne i ustawienie niskiego momentu obrotowego). | Patrz „Optymalizowanie wydajności narzędzia ErgoPulse”. | |

Przedłużka jest zbyt długa. | Sprawdź przedłużkę. | |

Zużyta przedłużka lub zużyte nasadki/bity. | Sprawdź przedłużkę i nasadki/bity. | |

Wahania ciśnienia w obwodzie zasilania powietrzem. | Użyj regulatora ciśnienia (dla każdego narzędzia), aby uzyskać równomierne zasilanie powietrzem. | |

Nieprawidłowy poziom oleju w module impulsowym. | Wyreguluj poziom oleju lub uzupełnij olej. | |

Zbyt niski opór śruby regulacji momentu. | Wymień na nową śrubę. | |

Zużyte części w mechanizmie odcinającym. | Sprawdź i wymień zużyte części. | |

Trzpień ograniczający w mechanizmie odcinającym jest nieprawidłowo wyregulowany. | Sprawdź za pomocą przyrządu pomiarowego. | |

Nieprawidłowo działająca funkcja AutoTrim. | Sprawdź funkcję AutoTrim. | |

Połączenie jest zbyt miękkie i ustawiono maksymalny moment obrotowy. | Zmniejsz nieco ustawienie momentu obrotowego lub użyj większego narzędzia o większej mocy. | |

Prędkość obrotowa jest zbyt niska. | Zbyt niskie ciśnienie powietrza. | Sprawdź wymiary węża i złączy. Zwiększ ciśnienie powietrza. |

Nieprawidłowe ustawienie zaworu ograniczającego | Wyreguluj zawór ograniczający. | |

Zanieczyszczenia we wlocie lub tłumiku. | Wyczyść lub wymień w razie potrzeby sitko na wlocie powietrza i filtr tłumika. | |

Zużyte części silnika. | Sprawdź silnik i przeprowadź na nim prace serwisowe. | |

Nieprawidłowy lub uszkodzony zawór wyzwalający. | Sprawdź zawór wyzwalający. | |

AutoTrim nie działa prawidłowo. | Zanieczyszczony filtr tłumika. | Wymień filtr tłumika. |

Nieprawidłowa regulacja lub nieprawidłowe ustawienia. | Patrz dział „Regulacja zaworu AutoTrim”. | |

Zanieczyszczone lub uszkodzone części układu AutoTrim. | Sprawdź i wymień zużyte części. | |

Użyto nieprawidłowej części układu AutoTrim. | Sprawdź część zamienną, której należy użyć – patrz https://servaid.atlascopco.com. |

Recykling

Przepisy ochrony środowiska

Po zakończeniu okresu eksploatacji produkt musi zostać poddany właściwemu recyklingowi. Produkt należy zdemontować, zaś jego elementy poddać recyklingowi zgodnie z lokalnymi przepisami.

Akumulatory należy przekazać krajowej organizacji odzysku zużytych baterii i akumulatorów.

Instrukcja recyklingu

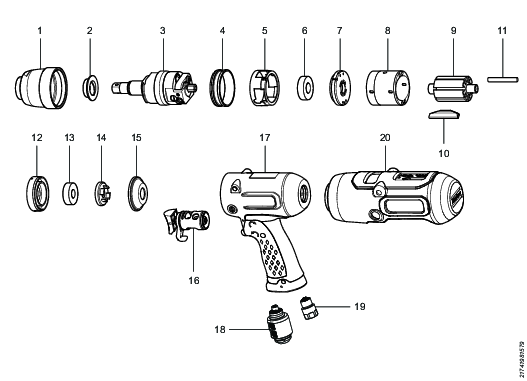

Poz. | Część | Uwagi | Utylizować jako |

|---|---|---|---|

1 | Obudowa modułu impulsowego | Metal, aluminium/stal | |

2 | Tuleja | Metal, brązal | |

3 | Moduł impulsowy | Metal, stal | |

4 | Pierścień gwintowany | Metal, stal | |

5 | Tuleja | Metal, stal | |

6 | Łożysko kulkowe | Metal, stal | |

7 | Płyta końcowa | Metal, aluminium | |

8 | Cylinder | Metal, aluminium | |

9 | Wirnik | Metal, stal | |

10 | 7 łopatek | Tworzywa sztuczne, inne, POM | |

11 | 7 zaślepek | Tworzywa sztuczne, inne, POM | |

12 | Płyta końcowa | Metal, aluminium | |

13 | Łożysko kulkowe | Metal, stal | |

14 | Podkładka podstawy | Metal, aluminium | |

15 | Podkładka wlotu | Metal, aluminium | |

16 | Spust | Metal, stal | |

17 | Obudowa silnika | Metal, aluminium | |

18 | Tłumik | Metal, stal | |

19 | Adapter | Metal, aluminium/stal | |

20 | Osłona ochronna | Tworzywa sztuczne, inne, winyl |