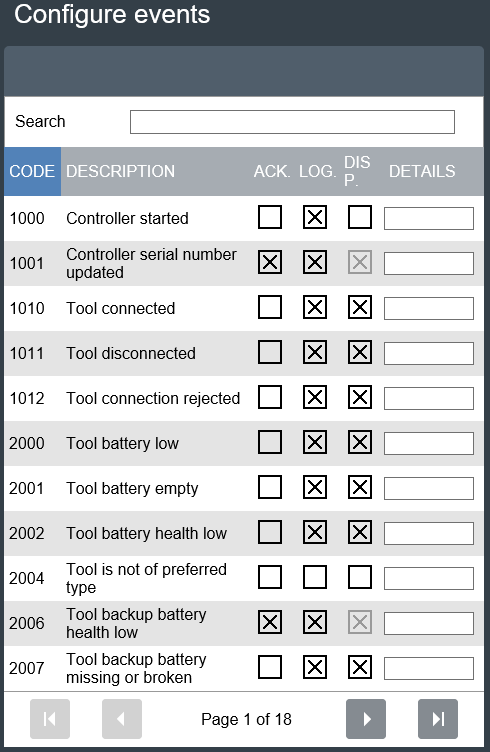

“이벤트 구성” 페이지를 통해 이벤트를 구성할 수 있는지 여부를 사용자에게 알립니다.

Power Focus XC (3.10)

Software

소개

이 섹션에서는, 제품에 대한 기본 정보와 주제에 사용된 형식 규칙도 찾을 수 있습니다.

개요

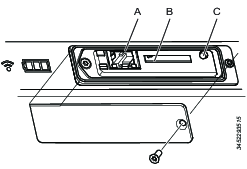

PFXC는 고출력으로 현장에서 더 까다로운 응용 분야에 전기 너트러너를 사용할 수 있는 가장 강력한 전원입니다. 금속 프레임이 있는 고유한 디자인으로 현장 작업에 맞게 완벽하게 제작되었습니다. 팩에는 QR 코드도 포함되어 있으므로, FXC에 로그온하여 조임 결과, 작업(Pset) 및 공구에 대한 정보를 확인할 수 있습니다. Revo HA와 함께 조합되어, 시장에서 가장 강력한 전동 너트러너입니다.

규칙

사용자 이해를 보조하기 위해 특정 형식 규칙이 이 문서 전체에 사용되었습니다. 아래는 사용된 형식 규칙 목록입니다.

요소 | 표기법 | 설명 | 출력 |

|---|---|---|---|

일반 강조 | 프로그램 작업 영역. | 특정 문자 요소를 돋보이게 하거나 강조합니다. | 볼드체 문자 |

그래픽 사용자 인터페이스 (GUI) 항목 | 기능 버튼을 선택합니다. | 항목에 대한 모든 참조는 GUI의 화면에서 찾을 수 있습니다. (예: 명령 버튼, 아이콘 이름 및 필드 이름) | 볼드체 문자 |

그래픽 사용자 인터페이스 (GUI) 경로 > | 일반적으로 GUI 상단에 있습니다. | GUI에서 위치를 기록하는 탐색 지원. | 예: 컨트롤러 > 프로그램 > 편집 |

사용자 입력 | 프로그램에 대한 설명을 입력하십시오. | 사용자는 모든 문자를 입력할 수 있습니다. | 볼드체 문자 |

파일 이름 | 내보낼 파일 이름을 입력합니다. | 내보낸 파일 또는 시스템에 가져온 파일. | 볼드 이텔릭체 문자 |

변수 및 매개변수 이름 | 내보낼 이름을 입력합니다. | 변수 및 매개변수 이름 (값이 아님). | 이텔릭체 문자 |

변수 및 매개변수 값 | 내보낼 값을 입력합니다. | 변수 및 매개변수 값. | 볼드체 대문자 |

시스템 출력 | Client.Domain.Models.ExportImportConfiguration | 시스템의 모든 문자 출력 | 모노스페이스 문자 |

외부 링크 | 문서 또는 주제 컨텐츠에 연결된 정보가 담긴 외부 사이트에 대한 링크입니다. 이러한 링크는 다음을 포함할 수 있습니다.

| 외부 사이트에 대한 선택 가능한 문자 | |

내부 문서 링크 |

사용할 수 있는 경우, 이러한 링크는 문자 아래에 제시됩니다. | 내부 사이트에 대한 선택 가능한 문자 |

일반 정보 보호 규정(GDPR)

이 제품은 시스템 사용자 이름, 역할 및 IP 주소 등의 개인 식별 정보를 처리 할 수있는 가능성을 제공합니다. 이 처리 능력의 목적은 추적 및 적절한 액세스 관리를 통해 품질관리를 강화하는 것입니다.

귀하가 개인 정보를 처리하기로 결정한 경우 유럽연합의 개인 정보관리 규정 (EU, GDPR) 및 기타 관련 법률, 지침 및 규정을 포함하여 관련 개인 정보 보호 규칙을 숙지하고 준수해야 합니다. Atlas Copco는 사용자의 제품 사용에 대하여 책임질 수 없습니다.

법적 책임 및 경고

책임

작동 환경에서 많은 현상이 조임 과정에 영향을 미칠 수 있으므로 결과에 대해 반드시 확인을 해야 합니다. 적용 기준 및/또는 규정에 따라, 당사는 귀하가 조임 결과에 영향을 미칠 수 있는 사건 이후 설치된 토크 및 회전 방향을 점검할 것을 요구합니다. 그러한 사건에 대한 예는 나열된 사항을 포함하며 그것에만 국한되지 않습니다:

툴링 시스템의 초기 설치

부품 묶음, 볼트, 나사 묶음, 공구, 소프트웨어, 구성 또는 환경의 변경

공기 연결 또는 배선 변경

작업 라인 인체공학, 프로세스, 품질 절차 또는 관행에서의 변경

조작 기사 변경

조임 과정의 결과에 영향을 미치는 기타 변경 사항

필수 점검 사항:

영향을 받은 현상으로 인해 연결 부위 상태가 변경되지 않았는지 확인해야 합니다.

초기 설치, 유지 관리 또는 장비 수리 후에 해야 합니다.

교대 조당 최소한 한 번 또는 다른 적절한 주기로 점검해야 합니다.

경고

사용자 안내서

본 사용자 안내서에는 Power Focus XCPower Focus XC을 설정하고 구성하는 방법이 설명되어 있습니다.

본 사용자 안내서는 Power Focus XCPower Focus XC을 작동하거나 정비하는 모든 사람을 대상으로 제작되었습니다.

개정 내역

릴리스 번호 | 개정일 | 개정 설명 |

|---|---|---|

item | item | none |

3.10 | 06/2023 |

|

3.9 | 01/2023 |

|

3.8 | 06/2022 |

|

3.7 | 01/2022 | 새 컨텐츠:

업데이트된 컨텐츠:

|

3.6 | 06/2021 | Power Focus XC 사용자 가이드의 첫 번째 공식 발표 자료입니다. |

전제 조건

Power Focus XCPower Focus XC에 대해 더 많이 관심 있는 사람은 이 사용자 안내서를 읽어봄으로써 자세히 알 수 있습니다.

사용자 안내서에 설명된 기술적인 측면에 대한 완전한 이해를 위해 다음을 권장합니다.

조임 기법에 관한 지식

Power Focus의 이전 버전으로 작업한 경험

시스템 개요

소프트웨어 구조

메뉴 개요

컨트롤러에는 다음 작업을 수행할 수 있는 여러 메뉴가 있습니다.

조임 및 하드웨어 부속품 구성

공구 유지관리 실행

관리자 소프트웨어

보고서 보기

제공되는 메뉴는 전체 웹 GUI와 간소화된 모바일 GUI에 따라 다릅니다.

웹 GUI

조임 탭

조임 탭에는 각각의 조임에 사용할 수 있는 컨트롤러에 저장된 조임 프로그램이 목록으로 나타납니다. 조임 구성은 조임 탭에 설명되어 있습니다.

배치 시퀀스 탭 (Batch Sequence Tab)

배치 탭에는 컨트롤러에 저장된 배치 시퀀스가 목록으로 나타납니다.

배치 시퀀스는 다양한 조합으로 된 하나 이상의 반복적인 조임 프로그램으로 구성됩니다. 배치 시퀀스는 배치 시퀀스 탭에서 생성되고 구성됩니다.

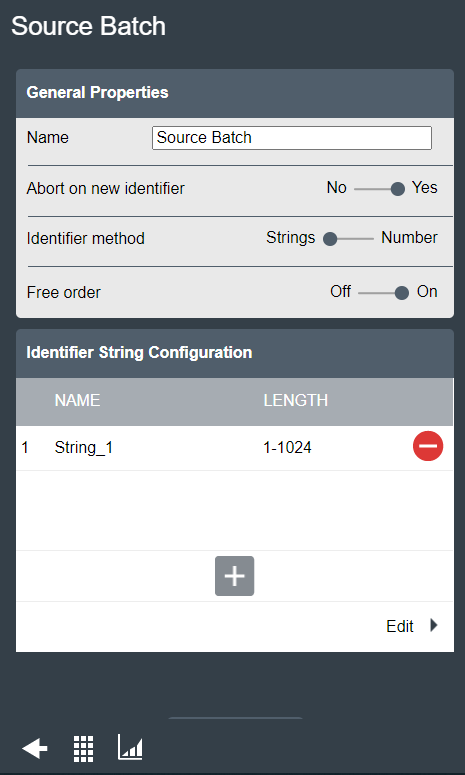

소스 탭

소스 탭에는 조임 프로그램의 선택을 제어하는 데 사용할 수 있는 옵션이 목록으로 표시됩니다. (예를 들어, 다른 하드웨어로부터 디지털 입력을 통한 조임 프로그램 또는 배치 시퀀스) 스캐너 구성은 소스 탭에서 수행됩니다.

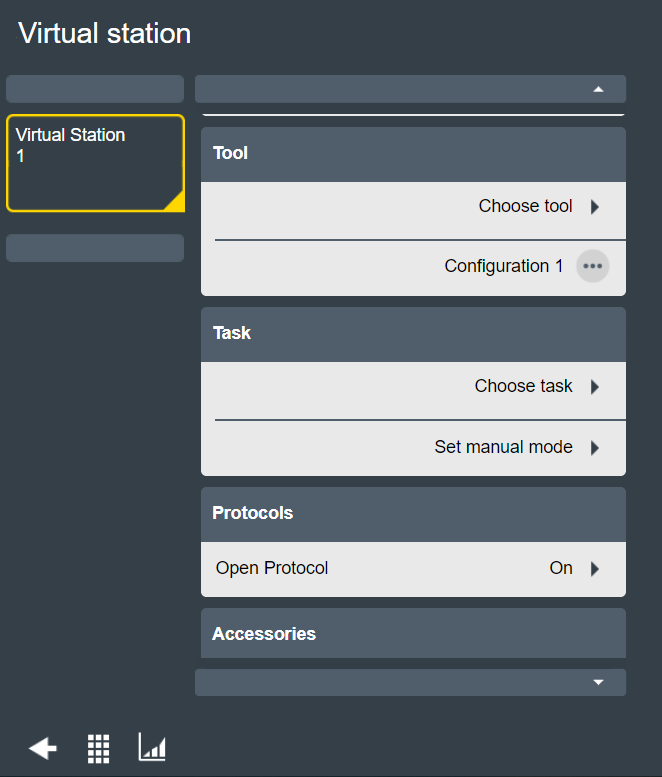

가상 스테이션 탭

가상 스테이션 탭에서 가상 스테이션 탭을 구성할 수 있습니다.

가상 스테이션은 컨트롤러 시스템의 소프트웨어 개념입니다. 가상 스테이션 탭에 다양한 리소스, 부속품, 공구 및 작업이 가상 스테이션으로 할당됩니다.

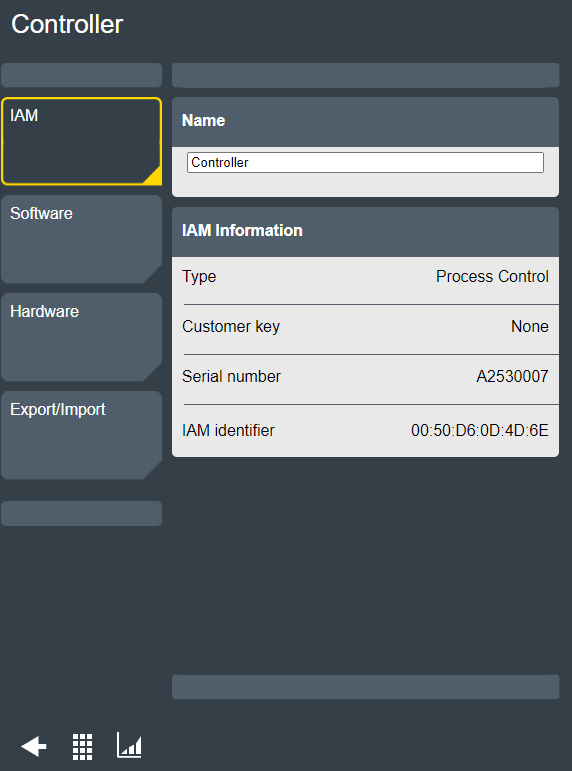

컨트롤러 탭

컨트롤러 탭에는 하드웨어 및 소프트웨어 구성 요소가 목록으로 표시됩니다.

컨트롤러에 저장되어 사용되는 소프트웨어 버전은 목록화되어 있고 업데이트할 수 있습니다. 추가 기능의 경우 라이센스 관리자에 의해 처리됩니다. 또한 컨트롤러 간에 설정을 가져오거나 내보낼 수 있습니다.

구성 탭

부속품 구성 목록은 구성 탭에 제시되어 있습니다.

공구 부속품 및 소켓 선택기와 같은 부속품을 구성할 수 있습니다. 디지털 I/O 신호는 버튼, 램프, 스위치 및 커넥터로 매핑됩니다.

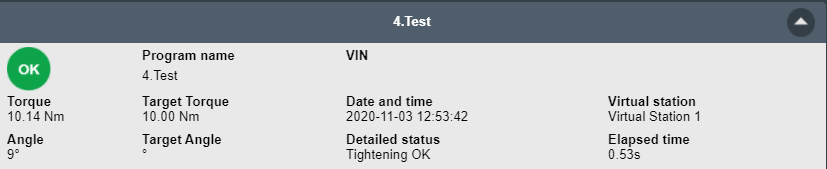

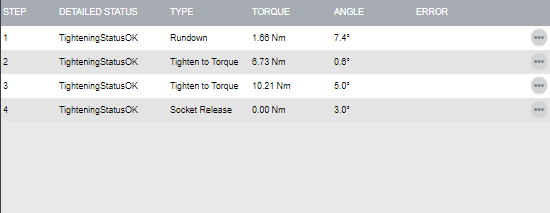

보고서 탭

보고서 탭에는 조임 결과 및 이벤트가 나열되어 있습니다.

설정 탭

설정 탭은 언어, 이벤트, 무선 네트워크, 필드버스 등 컨트롤러의 특정 설정을 설정하는 용도로 사용됩니다.

라이센스 양도 탭

라이센스 양도 탭은 라이센스 및 라이센스 기능을 가상 스테이션에 양도할 때 사용됩니다.

도움말 탭

도움말 탭에는 컨트롤러에 대한 유용한 도움말 섹션이 포함되어 있습니다. 컨트롤러에 연결한 컴퓨터를 사용하여 다양한 언어로 PDF 파일을 다운로드할 수 있습니다.

모바일 GUI

작업 택

작업 탭에는 각각의 조임에 사용할 수 있는 컨트롤러에 저장된 조임 프로그램이 목록으로 나타납니다. 조임 구성은 작업 탭에 설명되어 있습니다.

컨트롤러 탭

컨트롤러 탭에는 하드웨어 및 소프트웨어 구성 요소가 목록으로 표시됩니다.

컨트롤러에 저장되어 사용되는 소프트웨어 버전은 목록화되어 있고 업데이트할 수 있습니다. 추가 기능의 경우 라이센스 관리자에 의해 처리됩니다. 또한 컨트롤러 간에 설정을 가져오거나 내보낼 수 있습니다.

결과 탭

결과 탭에는 조임 결과 및 이벤트가 나열되어 있습니다.

도움말 탭

도움말 탭에는 컨트롤러에 대한 유용한 도움말 섹션이 포함되어 있습니다. 컨트롤러에 연결한 컴퓨터를 사용하여 다양한 언어로 PDF 파일을 다운로드할 수 있습니다.

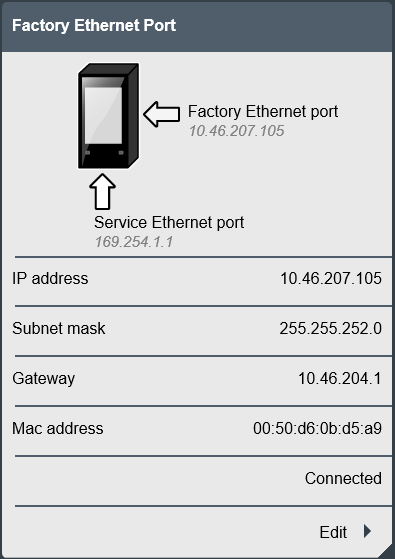

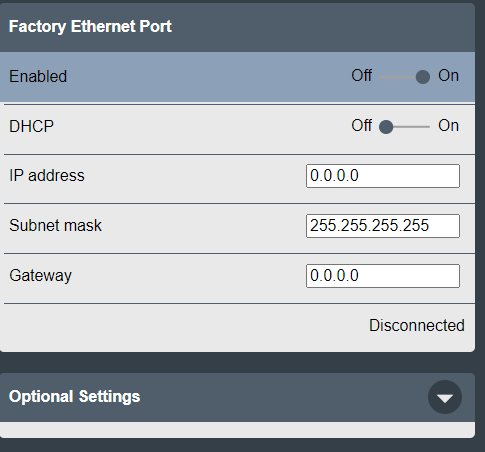

작동 및 취급

Power Focus XCPower Focus XC는 연결된 PC의 컨트롤러의 IP 주소를 찾은 다음 웹 GUI를 사용하여 설정 및 구성됩니다. 모바일 GUI를 통해 컨트롤러 인터페이스에 액세스할 수도 있습니다.

웹 GUI

GUI 버튼 및 아이콘

버튼 | 이름 | 설명 |

|---|---|---|

추가 | 추가 항목을 추가합니다. | |

제거 | 항목을 제거합니다. | |

| 생략 | 항목을 편집합니다. |

뒤로 이동 | 이전 보기로 되돌아갑니다. | |

위로 스크롤 아래로 스크롤 | 화면에 너무 긴 목록 내에서 이동합니다. | |

최대화 최소화 | 매개변수로 섹션을 최대화하거나 최소화합니다. | |

뒤로(처음으로) (목록 내에서) 뒤로(목록 내에서) | 목록의 페이지에서 뒤로 이동합니다. | |

앞으로(마지막으로) (목록내에서) 앞으로(목록 내에서) | 목록의 페이지에서 앞으로 이동합니다. | |

닫기 | 눌러서 창을 닫습니다. | |

참고 | 매개변수가 잘못 구성되어 있음을 보여주는 기호. | |

필터 | 항목을 필터링하려면 탭하세요. | |

경고 | 부상 위험에 대한 경고를 하는 신호 | |

| 페어링 | 탭하면 WLAN 또는 Bluetooth를 통해 STB 공구 또는 STwrench를 컨트롤러에 페어링합니다. |

프로그램 유효성 검증 | 탭하면 프로그램의 유효성을 확인합니다. | |

설명서 다운로드 | 다운로드하려면 탭하세요. | |

처음으로 이동 | 홈 화면으로 이동합니다. | |

결과로 이동 | 실시간 결과 화면으로 이동합니다. |

모바일 GUI

GUI 버튼 및 아이콘

버튼 | 이름 | 설명 |

|---|---|---|

추가 | 추가 항목을 추가합니다. | |

제거 | 항목을 제거합니다. | |

생략 | 항목을 편집합니다. | |

뒤로 | 이전 보기로 되돌아갑니다. | |

최대화 최소화 | 매개변수로 섹션을 최대화하거나 최소화합니다. | |

뒤로 (목록의 처음으로) 뒤로 (한 페이지) | 목록의 페이지에서 뒤로 이동합니다. | |

앞으로 (목록의 마지막으로) 앞으로 (한 페이지) | 목록의 페이지에서 앞으로 이동합니다. | |

닫기 | 창을 닫습니다. | |

참고 | 매개변수가 잘못 구성되어 있음을 보여주는 기호. | |

설명서 다운로드 | 다운로드하려면 탭하세요. | |

홈 | 홈 화면으로 이동합니다. | |

결과 | 실시간 결과 화면으로 이동합니다. | |

프로토콜 연결 | 프로토콜 상태 보기 |

빠른 시작 가이드

시스템에 대한 보다 나은 개요를 제공하기 위해, 다음 지침은 시스템 사용을 시작하는 작업에 필요한 단계들을 다룹니다.

이 지침은 모든 시스템 기능을 다루지는 않지만 가장 기본적인 기능에 초점을 맞춥니다.

웹 GUI

사용할 공구 유형을 선택하세요. 사용 가능한 조임 전략은 선택한 공구 유형에 따라 다릅니다.

모든 관련 매개변수(예시:목표 각도 및 목표 토크)를 포함하는 조임 프로그램을 정의하세요. 공구의 주된 목적은 조임을 수행하는 것입니다.

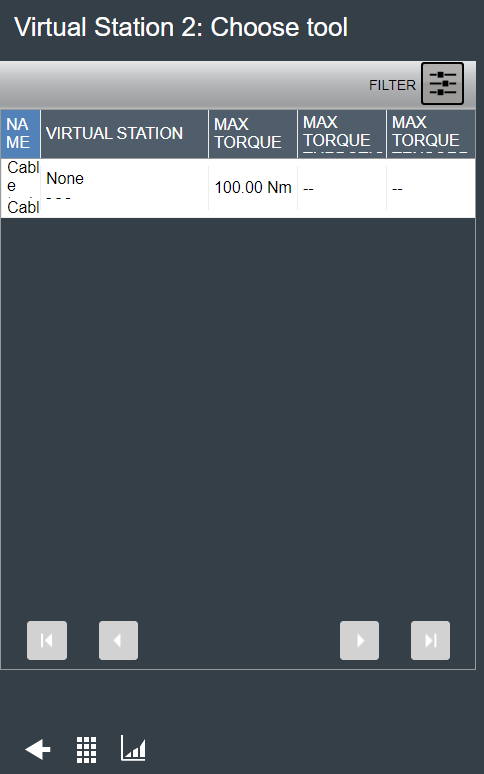

가상 스테이션을 생성하고 공구를 가상 스테이션에 할당하세요. 가상 스테이션은 컨트롤러와 공구 간에 인터페이스 역할을 하므로, 여러 공구를 하나의 물리적 컨트롤러에 연결할 수 있습니다. 공구 하나만 컨트롤러에 연결되어 있는 경우라도 항상 가상 스테이션이 필요합니다.

작업을 가상 스테이션에 할당하세요. 작업은 조임 프로그램, 또는 지정된 디지털 입력(예를 들어, 바코드 스캐너에서)일 수 있습니다. 스테이션에 할당된 공구는 이제 작업을 수행할 수 있습니다.

모바일 GUI

사용할 공구 유형을 선택하세요.

조임 작업을 생성하고 관련 매개변수(예:대상 토크 대상 각도)를 설정하세요. 공구의 주된 목적은 조임 작업을 수행하는 것입니다.

생성된 작업이 가상 스테이션에 할당됩니다. 스테이션에 할당된 공구는 이제 작업을 수행할 수 있습니다.

라이선스 소개

컨트롤러 기능에 대한 라이센스는 기능 관리 시스템(FMS)을 통해 관리됩니다. 고객은 이 기능 관리 시스템으로 역동적인 라이센스 체계를 통해 고객 자신의 특정 요구 사항에 맞게 컨트롤러 기능을 조정할 수 있습니다.

개별 기능 또는 기능 모음에 대한 라이선스를 획득할 수 있으며 여러 가상 스테이션에 배포할 수 있습니다. 라이센스가 더이상 필요하지 않은 경우 공용으로 전환할 수 있습니다. 라이센스는 라이센스 포털(ACLP)을 통해 획득할 수 있습니다. 라이센스를 ACLP에서 다운로드하고 ToolsTalk를 통해 관리/분산하거나 컨트롤러에 삽입할 FMS 포터블(USB 드라이브)에 저장할 수 있습니다.

ACLP의 고객 계정 생성 및 관리는 이 문서에서 다루지 않는 것에 유의하십시오. 자세한 정보는 해당 지역의 Atlas Copco 담당자에게 문의하십시오.

라이센스 개요

설치된 라이선스가 없어도 라이센스가 적용되는 기능의 구성을 실행할 수 있습니다. 예: 조임 프로그램 구성 및 Multistep 프로그램 구성 이러한 기능을 공구 또는 가상 스테이션에 할당할 수도 있습니다. 그러나 해당 기능을 유효한 라이센스 없이 실행하려면 적합한 라이센스를 설치해야 합니다.

라이센스 적용은 할당 및 런타임의 두 가지 단계에서 수행됩니다. (트리거 누름) 라이센스가 설치되지 않은 기능이 가상 스테이션에 할당된 경우, 빨간색 느낌표가 ToolsTalk2의 가상 스테이션 보기에 나타납니다. 컨트롤러 GUI는 공구 또는 작업 섹션(누락된 항목에 따라 다름)에 경고 삼각형을 표시합니다. 라이센스가 설치되지 않은 기능(예. 트리거 누름)이 시작되면, 누락된 라이센스가 무엇인지 사용자에게 알리는 이벤트가 표시됩니다. 올바른 라이센스를 설치하지 않으면 계속할 수 없습니다.

라이센스가 없는 기능을 실행하면, 대부분의 경우 공구가 잠깁니다.

컨트롤러의 많은 기능을 가상 스테이션에 할당하고 사용하려면 라이센스가 필요합니다. 세 가지 유형의 라이센스가 있습니다.

가상 스테이션 유형

단일 패키지로 함께 제공되는 오류가 수정된 기능 모음입니다. 가상 스테이션 유형은 여러 가지들 중에서, 사용할 수 있는 조임 전략과 수행할 수 있는 보고 유형, 실행할 수 있는 공구, 사용할 수 있는 프로그램 및 시퀀스 수를 결정합니다. 각 가상 스테이션 유형에 포함된 기능은 종종 서로 함께 사용하거나 패키지에 다른 기능이 있어야하는 내부 종속성을 갖는 기능입니다. 가상 스테이션 유형은 전체적으로 가상 스테이션에 할당됩니다. 그러면 가상 스테이션은 가상 스테이션 유형에 포함된 모든 기능을 사용할 수 있습니다. 조임을 수행하려면 가상 스테이션에 가상 스테이션 유형 라이센스를 할당해야 합니다. 라이센스 유형에 따라, 다양한 조임 옵션이 활성화되거나 차단됩니다.

가상 스테이션 기능

개별 기능은 가상 스테이션 유형을 보완할 수 있습니다. 단일 라이센스로 많은 기능을 구입할 수 있습니다.

라이선스 소스

컨트롤러에서 사용되는 라이센스는 여러 가지 다른 소스에서 가져올 수 있습니다. 동시 소스 수는 10 개(FMS 포터블 소스 10개 또는 9개의 FMS 포터블 소스 외에 하나의 라이센스 서버 (TT2))로 제한됩니다. 소스 제한(10)에 도달했을 때 소스에서 라이선스를 추가하려면 한 소스의 모든 라이선스를 컨트롤러에서 제거하여 다른 소스의 라이선스를 위한 공간을 확보해야 합니다.

소스 개요

소스 개요 탭(라이선스 할당 > 소스 개요 )는 컨트롤러에 설치된 라이선스 개요와 함께 설치된 위치를 사용자에게 제공합니다. 소스 개요 탭에는 최대 10개의 다른 소스를 표시할 수 있으며 각 소스는 FMS P(FMS 포터블 또는 동글용) 또는 라이선스 서버 (TT2)로 지정됩니다.

라이선스 소스를 클릭하면 해당 라이선스의 소스 정보가 제시됩니다. 이 동작은 각 카테고리(가상 스테이션 유형, 가상 스테이션 기능 및 컨트롤러 기능)의 라이선스의 수와 유형 뿐만 아니라 소스 이름 및 유형도 나열합니다.

지원되는 도구

가상 스테이션이 지원하는 도구는 컨트롤러의 가상 스테이션 유형에 따라 다를 수 있습니다.

지원되는 도구 | 배치제어 | 조인트제어 | 스테이션제어 | 중요제어 | 프로세스제어 |

|---|---|---|---|---|---|

BCP / BCV | X | - | - | - | - |

TensorSB | - | X | X | - | - |

TensorSL | - | - | X | X | X |

TBP | - | - | X | X | X |

TensorST | - | - | X | X | X |

TensorSTR | - | - | X | X | X |

SRB | - | - | X | X | X |

TensorSTB | - | - | X | X | X |

STWrench | - | - | X | X | X |

TensorES | - | X | X | - | - |

TensorSR | - | - | X | X | X |

QST (고정식 스핀들) | - | - | X | X | X |

TBPS | - | X | X | - | - |

MWR-S (메카트로닉 렌치 신호) | - | - | - | - | - |

MWR-T (메카트로닉 렌치 토크) | X | X | X | X | - |

MWR- TA (메카트로닉 렌치 토크 각도) | - | - | X | X | X |

외부 공구 | X | X | X | X | X |

설치 및 업그레이드

이 섹션에서는 제품의 초기 설치 또는 한 버전에서 다른 버전으로 업그레이드 할 때 도움이 되는 정보를 찾을 수 있습니다.

라이센스 설치

컨트롤러에 라이센스 설치

라이센스 소스는 1개의 라이센스 서버(TT2)와 9개의 FMS 포터블(동글)로 동시에 제한됩니다. 라이센스는 서버(ToolsTalk 2)를 통해 설치하거나 FMS 포터블을 통해 설치할 수 있습니다. 라이센스 소스 한도에 도달하는 경우, 다른 소스의 라이센스를 추가하기 위해 한 소스의 모든 라이센스를 컨트롤러에서 제거해야 합니다.

서버(ToolsTalk 2)를 통해 라이센스를 설치하기 전에 컨트롤러 시간이 서버 시간과 동기화되어 있는지 확인하세요.

서버에서 설치

서버 기반 라이센스는 ToolsTalk 2를 통해 배포됩니다. 라이센스 설치에 대한 지침은 ToolsTalk 2 사용자 안내서를 참조해 주세요.

ToolsTalk 2를 사용하여 라이센스를 설치하려면 올바른 라이센스 서버를 구성해야 합니다.

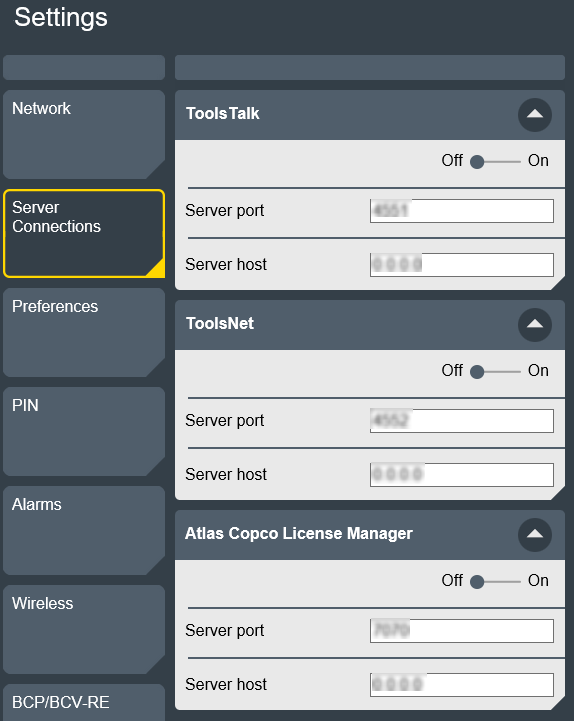

설정 메뉴를 선택하고, 서버 연결 탭을 선택하세요.

Atlas copco 라이센스 관리자 필드에서, 스위치를 On으로 설정하세요.

올바른 서버 호스트 IP 주소(일반적으로 ToolsTalk 2의 IP 주소와 동일)및 서버 포트를 삽입하세요.

적용을 선택하세요.

FMS 포터블(USB)에서 설치

기능성 관리 시스템(FMS)은 특수 FMS 휴대용 장치를 사용해 기능성을 컨트롤러에서(로) 전송합니다. USB 플래시 드라이브에는 컨트롤러에 있는 라이센스 관리자에 의해서만 액세스할 수 있는 범용 메모리 영역과 신뢰할 수 있는 기억장치 영역이 모두 포함되어 있습니다. 구입한 기능 항목은 Atlas Copco에서 범용 영역으로 다운로드됩니다. 처음 FMS 휴대용 장치가 라이센스 관리자로 컨트롤러에 삽입되면 파일이 감지 및 해독되고 기능 항목은 라이센스 관리자에서만 접근할 수 있는 신뢰할 수 있는 기억 장치 영역으로 전송됩니다.

라이센스가 설치된 USB 드라이브가 있는 경우 다음 단계를 수행하여 해당 라이센스를 컨트롤러에 설치하세요.

USB를 컨트롤러의 USB 포트에 삽입하세요.

USB 라이센스 관리 창이 GUI에서 나타납니다. 풀 열은 모든 소스의 컨트롤러에 대한 총 라이센스 수를 표시합니다. FMS P에서 사용 가능 열은 이 동글에서 사용할 수 있는 라이센스를 표시하며, 반면에 이 FMS P에서 열은 이 특정 FMS P에서 컨트롤러로 이동한 라이센스의 수를 나타냅니다.

컨트롤러에 설치할 라이센스 옆의 왼쪽을 가리키는 화살표를 선택하세요.

FMS P에서 사용 가능 열의 숫자는 1씩 감소하고 이 FMS에서 열의 숫자는 1씩 증가합니다.

사용자는 컨트롤러에 표시되는 라이센스 전송 시작 및 종료 이벤트에 대한 알림을 받게 됩니다.

자동 라이센스 할당

프로세스 제어 라이센스는 처음 생성된 가상 스테이션에 자동으로 할당됩니다. 라이센스를 컨트롤러에서 사용할 수 있는 경우 및 가상 스테이션에 할당된 다른 라이센스가 없는 경우 라이센스가 할당됩니다. 자동 라이센스 할당은 컨트롤러를 시작하는 동안 이루어집니다.

라이센스 sync

기존 라이센스는 매 2시간마다 라이센스 서버를 참조하여 점검됩니다. 14일 기간 내에 라이센스 서버로 부터 응답이 없을 경우, 해당 라이센스는 해지됩니다. 라이센스 만료 시기가 도래하는 경우에도 사용자에게 경고가 표시됩니다. 라이센스 만료 기한이 7일 이내인 경우, 사용자는 2시간 마다 경고를 받게 됩니다. 라이센스를 갱신하지 않는 경우, 라이센스가 만료되며 해당 라이센스에 영향을 받는 기능은 더 이상 사용할 수 없습니다.

컨트롤러에서 라이선스 제거

FMS 휴대용 설치 라이센스를 제거하는 한 가지 방법이 설명되어 있습니다. 서버 설치 라이센스를 제거하는 방법은 ToolsTalk 2 사용자 설명서를 참조해 주세요.

FMS 포터블에 설치된 라이센스 제거

FMS 포터블이 컨트롤러의 USB 포트에 삽입되었는지 확인해 주세요.

[USB 라이센스 관리자 창이 보이지 않은 경우] 라이센스 할당 메뉴를 선택해 주세요.

창의 우측 상단에 있는 USB 아이콘을 클릭해 주세요.

USB 라이센스 관리자 창이 나타납니다.

컨트롤러에서 제거하기 원하는 라이센스 옆에 오른쪽을 가리키는 화살표를 선택해 주세요.

가상 스테이션에 할당된 라이센스를 제거할 수 있습니다. 그러나 가상 스테이션은 결과적으로 사용할 수 없게 됩니다.

구성

이 섹션에서는, 제품 설정을 생성, 수정 및 확인하는 방법에 대한 자세한 정보를 찾을 수 있습니다.

웹 GUI

조임 탭 작업

모든 섹션에서 조임 프로그램에 대한 변경 사항은 GUI의 오른쪽 하단 모서리에 있는 적용 버튼을 클릭하여 적극적으로 적용해야 합니다. 다른 방법으로, 동일한 위치에서 실행 취소 버튼을 클릭하여 변경 사항을 취소할 수 있습니다.

뒤로 가기, 홈 또는 결과 버튼을 사용하여 변경이 적용된 섹션을 지나 탐색을 시작할 때, 변경이 적용될 수 있는 위치 또는 실행을 취소할 수 있는 위치에서 사용자에게 경고 팝업이 나타납니다. 사용자는 변경 사항을 적용 또는 실행 취소하지 않으면 계속 진행할 수 없습니다.

적은 반응 조임 전략 및 컨트롤러 전반의 기능과 같은 컨트롤러 기능들은 기능 관리 시스템(FMS)을 통해 배포된 라이선스가 필요합니다. 특정 라이선스 없이 기능의 구성이 가능하지만, 이러한 기능들을 할당하고 사용하려면 올바른 라이선스를 컨트롤러에 설치해야 합니다. 라이선스에 대한 자세한 내용은 라이선스(FMS)를 참조하십시오.

Power Focus XCPower Focus XC 조임 프로그램은 조임을 수행하기 위해 설정되어야 하는 매개변수가 필요합니다. 전략과 목표 토크 또는 목표 각도 선택은 필수 사항입니다. 소프트 스타트, 셀프탭 및 토크 보상 등 기타 설정은 선택적입니다. 또한 토크 또는 너트가 회전하는 각도를 유지해야 하는 한계를 추가하여 진행됨에 따라 조임을 모니터링할 수 있습니다.

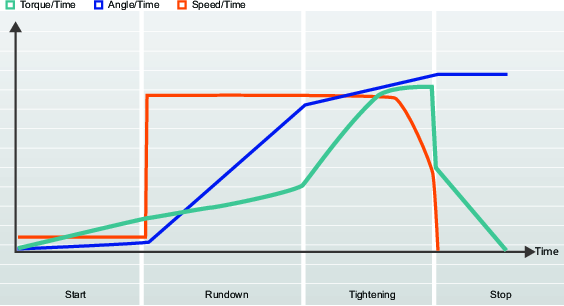

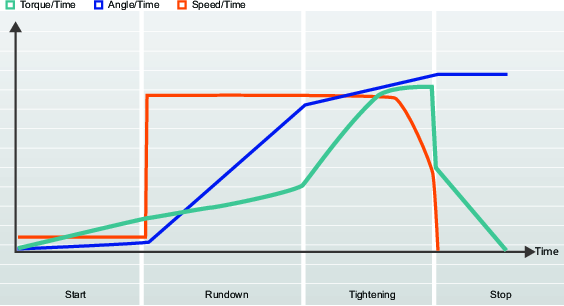

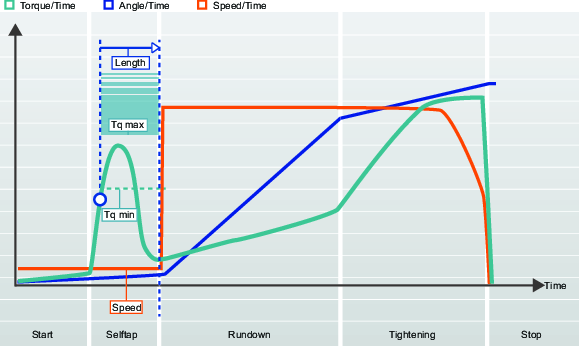

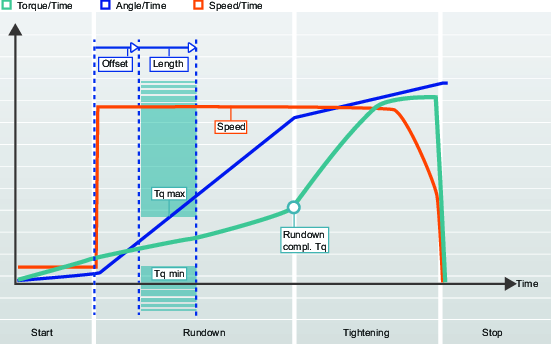

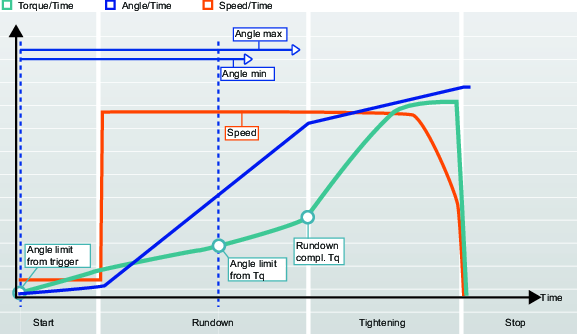

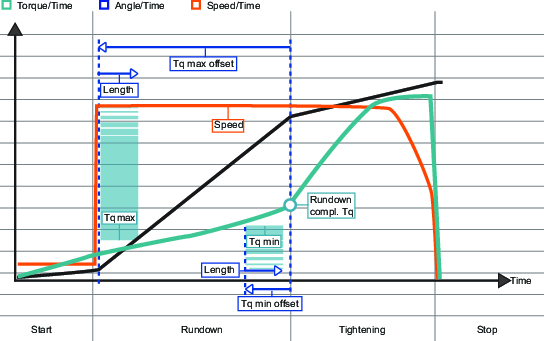

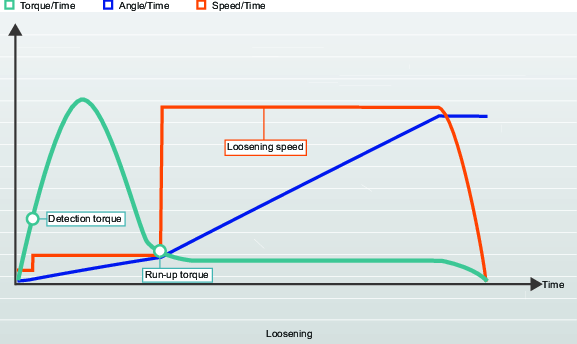

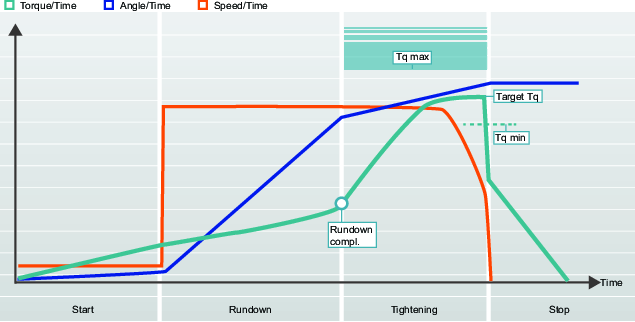

조임 절차는 네 단계: 시작, 런다운, 조임 및 정지 단계로 나누어집니다.

조임 프로그램

조임 프로그램을 선택하여 조인트에 체결력(또는 예압)을 가하는 방법을 선택할 수 있습니다. 조인트마다 원하는 체결력을 가하고 원치 않는 사용 중 영향을 최소화하는 방법에 대한 전략이 다릅니다. Power Focus XCPower Focus XC에는 최대 1000개의 조임 프로그램을 저장할 수 있습니다.

웹 HMI에서는 최대 1,000개의 조임 프로그램을 만들 수 있습니다.

모바일 HMI에서는 최대 500개의 조임 프로그램을 만들 수 있습니다.

터보 조임 전략은 옵션을 통해 수동 프로그래밍 또는 단축 프로그래밍을 사용할 수 있습니다. 자세한 내용은 터보 조임 문단을 참조해 주세요.

빠른 단계, 2단계 및 3단계 전략을 통해 목표 토크 또는 목표 각도 값 중에 조임 선택을 할 수 있습니다.

외부 결과 전략은 조임 양호가 외부 디지털 신호로 표시되었을 때 사용됩니다. 자세한 내용은, 외부 결과 문단을 참조해 주세요.

모든 조임 프로그램은 최소한 목표 토크 또는 목표 각도 값을 설정하도록 요구합니다.

매개변수 | 설명 | 기본값 |

|---|---|---|

전략 | 사용 가능한 조임 프로그램 터보 조임: 다른 어떤 조임 동작도 기본으로 사용되지 않습니다. 목표 값만 사용됩니다. 빠른 단계: 예압 분산을 줄이기 위해 초기 조임 단계를 추가합니다. 2단계: 단기 완화 효과에 더 잘 대처하도록 첫 번째와 최종 조임 단계 사이에 일시중지를 추가합니다. 3단계: 지정된 첫 번째 토크 값으로 조인 다음, 나사를 푼 직후에 목표 토크 또는 목표 각도로 다시 조입니다. 렌치 - 생산: STwrench로 사용할 조임 전략. 렌치 - 품질: STwrench로 조임의 품질 테스트에 사용되는 전략. 회전: 지정된 속도와 각도로 스핀들을 회전합니다. 외부 결과: 측정된 토크/각도 대신 사전 결정된 조임 결과를 나타냅니다. 다단계: 여러 구성 가능 단계와 제한 사항 및 모니터링으로 구성된 조임 전략. | 터보 조임 |

목표 유형 | 최종 단계에서 목표 값의 유형을 지정합니다. 목표 토크: 최종 단계를 수행할 때 조임은 지정된 목표 값을 목표로 합니다. 목표 각도: 최종 단계를 수행할 때 조임은 지정된 목표 값을 목표로 합니다. |

|

목표 토크 | 최종 단계의 조임 목표 토크를 지정합니다. |

|

목표 각도 | 최종 단계의 조임 목표 각도를 지정합니다. |

|

목표 속도 | 최종 단계용 공구 속도를 수동으로 설정하거나 기본 설정 속도의 사용을 활성화합니다. 자동: 공구 최대 속도를 기초로 하여 계산된 값을 사용합니다. 수동: 공구 속도를 수동으로 지정합니다. | 자동 |

<수동> | 조임 중 또는 최종 단계 중의 공구 속도. |

|

터보 조임

터보 조임은 기본 조임 전략이며 공구의 최대 속도(공구 최대 속도)를 기준으로 매우 빠르고 인체공학적인 조임을 수행하도록 설계되었습니다. 이 전략에는 두 가지 옵션이 있습니다.

빠른 진행은, 조임을 수행하기 위해 목표 토크만 설정하면 됩니다.

수동, 사용자가 여러 개의 조임 매개 변수를 구성할 수 있도록 합니다.

터보 조임 전략을 사용할 때 조임 끝에서 예기치 못한 급격한 움직임의 위험을 최소화하려면 시간 모니터링이 작동되도록 해 주세요.

터보 조임 전략을 사용할 때 조임 끝에서 예기치 못한 빠른 움직임의 위험을 최소화하려면 시간 모니터링이 작동되도록 해 주세요.

시간 최대 한계는 기본적으로 활성화되어 있지만, 관련 값을 설정해야 합니다. 조임 스테이지에서, 각도 한계를 런다운 완료에서 부터로 설정해 주세요.

정상적인 조임을 멈추지 않고 최대 시간을 최대한 낮게 설정해 주세요. 런다운 스테이지에서, 런다운 완료 토크를 설정하여 토크가 증가하기 시작할 때 트리거 되도록 합니다.

예를 들어, 조인트가 매우 뻣뻣하거나 매우 부드러운 경우 조인트 속성에 따라 터보 조임이 아닌 다른 조임 전략이 필요할 것입니다.

TurboTight는 조인트 컨트롤에 사용할 수 없습니다.

터보 조임 전략의 미세 조정

터보 조임 전략은 목표 토크를 가리키며, 결과는 목표 아래 또는 위에 있을 수 있습니다. 터보 조임 전략의 가장 중요한 매개변수는 속도입니다. 대부분의 조임에서 최대 속도를 유지할 수 있지만 모든/일부 조임이 오버 슈트되는 경우, 작은 단계에서 속도를 줄여주세요. 런다운 완료 토크는 조임 제어에 사용되지 않으며, 한계 및 결과의 계산에만 사용됩니다.

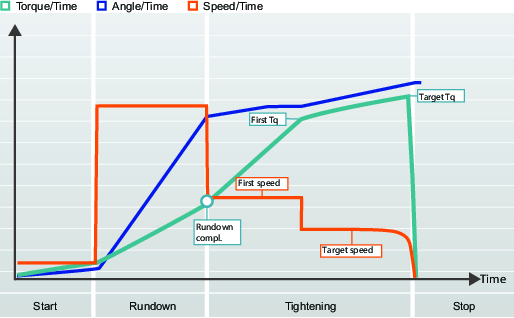

빠른 단계

빠른 단계는 최종 단계에서 해당 토크 및 속도를 최초 단계에 추가하고 목표 속도를 줄임으로써 조인트 예하중 산란을 줄이는 데 사용하는 조임 전략입니다.

매개변수 | 설명 | 기본값 |

|---|---|---|

최초 토크 | 최초 단계에 대한 목표 토크. |

|

최초 토크 | 최초 단계 중 토크. | 목표 토크의 80% |

최초 속도 | 최초 단계에 대한 목표 속도. |

|

최초 속도 | 최초 단계 중 공구 속도. | 공구 최대 속도의 50% |

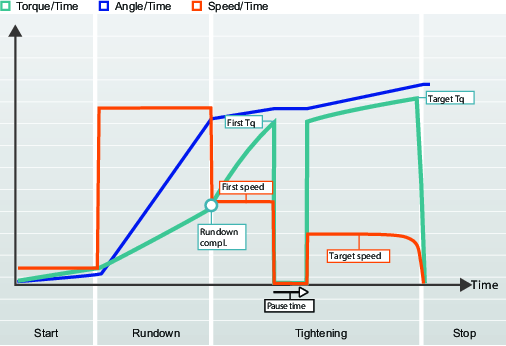

2단계

2단계 전략은 조인트에서 단기 완화 효과에 더 잘 대처하기 위해 최초 단계와 최종 단계 사이에 약간의 시간 지연을 추가한 점을 제외하면 빠른 단계 전략과 매우 유사합니다.

매개변수 | 설명 | 기본값 |

|---|---|---|

최초 토크 | 최초 단계 중 토크. | 목표 토크의 80% |

최초 속도 | 최초 단계에 대한 목표 속도. |

|

일시중지 시간 | 최초 단계부터 2단계까지의 시간. | 50 ms |

2단계 전략의 미세 조정

최초 목표에 도달하면, 공구가 최종 단계를 계속하기 전에 지정된 시간에 즉시 정지합니다. 최초 토크 값과 일시 중지 시간을 선택해 수동 공구의 인체공학을 개선해야 합니다.

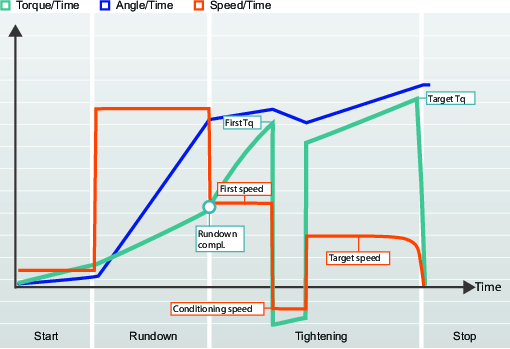

3단계

3단계 전략은 매립으로 인한 단기 완화를 극복하고 예하중 산란을 줄이기 위해 최초 단계와 최종 단계 사이에 풀기 단계를 추가합니다. 때로는 조인트를 조절하기 위해 사용되기도 합니다. 예를 들어, 이 단계 전략은 인접한 표면이 많은 조인트에서 유용하며 재사용된 부품보다 새로운 부품에 더 큰 영향을 미치게 되는데, 표면이 매끄럽게 되어 매립이 줄어들기 때문입니다.

최초 단계를 주어진 토크인 최초 토크로 조이고 나서 너트를 지정된 조절 각도로 돌려 하중을 푼 다음 너트를 해당 목표 토크 또는 목표 각도로 다시 조여 조인트를 조절합니다.

목표 토크는 런다운 후 최초 단계 동안 도달한 토크보다 더 낮을 수 있습니다. 목표 토크를 최초 토크보다 더 낮게 하기 위해서는, 목표 토크(조임 매개변수 > 조임 단계 > 최종 단계 > 목표 토크)를 최초 토크(조임 매개변수 > 조임 단계 > 최초 단계 > 최초 토크)보다 더 낮은 값으로 설정해 주세요.

각도가 조임 프로그램의 목표로 사용되는 경우, 목표 각도는 풀기 단계(조절 단계) 종료 위치에서 측정됩니다.

토크 측정 및 각도 측정의 동작

측정 토크 및 측정 각도에 대한 결과 평가 시 측정된 최대 토크값 및 피크 토크값은 각각 전체 조임 동안 측정된 최고값을 나타냅니다. 이는 목표 토크가 최초 토크보다 더 낮게 설정된 경우 결과 평가 값이 종료 값보다 더 커집니다. 조임의 최종값을 보려면 토크 측정 및 각도 측정 모두 중단 시의 값으로 설정되어야 합니다.

매개변수 | 설명 | 기본값 |

|---|---|---|

최초 토크 | 최초 단계 중 토크. | 목표 토크의 80% |

최초 속도 | 최초 단계 중 공구 속도. | 공구 최대 속도의 50% |

조절 속도 | 조절 단계 중 공구 속도. | 공구 최대 속도의 50% |

조절 각도 | 조절 단계 중에 소켓을 돌릴 각도. | 180° |

3단계 전략의 미세 조정

최초 목표가 공구에 도달하고 조절 단계를 입력하면, 공구가 즉시 정지하고 최종 단계를 계속하기 전 역방향으로 움직입니다. 이 조절 단계는 수동 공구의 인체공학성을 개선하기 위해 미세 조정되어야 할 수 있습니다.

ST렌치

ST렌치는 무선 연결을 사용하여 컨트롤러에 연결되며, 컨트롤러 GUI 또는 웹 GUI를 통해 구성됩니다.

ST렌치는 기타 조임 전략과 동일한 방식으로 조임 메뉴 하에서 구성됩니다.

ST렌치에는 급속 백업 유닛(RBU)이 있습니다. RBU는 렌치 기능을 정의하고 조임 프로그램을 저장합니다. 컨트롤러는 현재 생산 유형의 RBU만 지원합니다.

ST렌치 엔드 피팅 공구 (소켓)에는 프로그래밍할 수 있는 번호가 있는 RFID TAG가 포함되어 있습니다. 이 렌치는 이 번호를 사용해서 자동으로 공구 및 사용할 수 있는 프로그램이 어떤 것인지 인식합니다. RFID TAG 또한 토크 및 각도 보정 계수를 저장합니다.

ST렌치에는 생산 조임 및 품질 제어 모두를 위해 여러 개의 프로그램이 있습니다.

ST렌치는 공구가 지원하는 조임 프로그램만 지원할 수 있습니다. (렌치 - 생산과 렌치 - 품질)

STwrench에 대한 자세한 정보는 STwrench 사용자 안내서 (인쇄물 번호 9836 4134 01)를 참조해 주세요.

ST렌치 시작 단계 매개변수

ST렌치 전략 중 하나가 사용될 경우 표에 표시된 매개변수를 사용할 수 있습니다. 여러 개의 전략 조합이 있습니다. 일부 매개변수는 특정 전략에만 사용할 수 있고 다른 전략에서는 보이지 않을 수 없습니다.

매개변수 규칙이 자동으로 확인되었습니다. 위반이 발생하면, 오류 표시  가 잘못된 매개 변수 옆에 표시됩니다. 오류에 대한 자세한 정보를 표시하려면 커서를 오류 표시등에 놓아주세요.

가 잘못된 매개 변수 옆에 표시됩니다. 오류에 대한 자세한 정보를 표시하려면 커서를 오류 표시등에 놓아주세요.

전략 간에 전환을 하면 오류 표시등이 표시될 수 있습니다. 이는 선택한 조합이 무효하다는 표시이므로 수정해야 합니다.

STwrench에 대한 자세한 정보는 STwrench 사용자 안내서 (인쇄물 번호 9836 4134 01)를 참조해 주세요.

매개변수 이름 | 조건 | 설명 | 기본값 |

|---|---|---|---|

태그 번호 | 켜짐: TAG 점검 스위치 활성화 이후(구성 > 공구 구성 > TAG 점검 > 켜짐), 조임 프로그램을 실행하려면 올바른 TAG 번호가 필요합니다. 꺼짐: TAG 번호가 확인되지 않습니다. | 꺼짐 | |

필요한 태그 번호 | 태그 번호 = 켜짐 | 이 조임 프로그램에 필요한 TAG 번호. | 1 |

리히트 감지 | 매개변수 옵션은 다음과 같습니다. 완료 또는 꺼짐 . | 꺼짐 | |

토크 보정 계수 | 특정 용도에 맞추기 위해 연장부가 필요할 수 있습니다. 이 경우 정확한 값을 표시하기 위해 렌치 측정을 보정해야 합니다. 보정 계수 계산에 대한 자세한 내용은, STwrench 사용자 안내서(인쇄물 번호 9836 4134 01)를 참조해 주세요. 매개변수는 엔드 피팅 공구의 RFID TAG에 저장되어 있습니다. | 1.0 | |

각도 보정 | 특정 용도에 맞추기 위해 연장부가 필요할 수 있습니다. 이 경우 정확한 값을 표시하기 위해 렌치 측정을 보정해야 합니다. 보정 계수를 계산하려면 STwrench 사용 설명서를 참조해 주세요. 매개변수는 엔드 피팅 공구의 RFID TAG에 저장되어 있습니다. | 0° |

ST렌치 런다운 단계 매개변수

ST렌치 전략 중 하나가 사용될 경우 표에 표시된 매개변수를 사용할 수 있습니다. 여러 개의 전략 조합이 있습니다. 일부 매개변수는 특정 전략에만 사용할 수 있고 다른 전략에서는 보이지 않을 수 없습니다.

매개변수 규칙이 자동으로 확인되었습니다. 위반이 발생하면, 오류 표시  가 잘못된 매개 변수 옆에 표시됩니다. 오류에 대한 자세한 정보를 표시하려면 커서를 오류 표시등에 놓아주세요.

가 잘못된 매개 변수 옆에 표시됩니다. 오류에 대한 자세한 정보를 표시하려면 커서를 오류 표시등에 놓아주세요.

전략 간에 전환을 하면 오류 표시등이 표시될 수 있습니다. 이는 선택한 조합이 무효하다는 표시이므로 수정해야 합니다.

STwrench에 대한 자세한 정보는 STwrench 사용자 안내서 (인쇄물 번호 9836 4134 01)를 참조해 주세요.

런다운 완료는 조임 단계가 시작될 때인 사이클 시작으로 정의된 ST렌치 문서에 있습니다.

매개변수 이름 | 설명 | 기본값 |

|---|---|---|

런다운 완료 토크 | 런다운 완료 지점의 정의 | smarthead 최소부하에 따라 다름(보통 공칭 토크의 5%), Nm 단위 |

라체팅 시간 | 5000 ms |

ST렌치 조임 단계 매개변수

ST렌치 전략 중 하나가 사용될 경우 표에 표시된 매개변수를 사용할 수 있습니다. 여러 개의 전략 조합이 있습니다. 일부 매개변수는 특정 전략에만 사용할 수 있고 다른 전략에서는 보이지 않을 수 없습니다.

매개변수 규칙이 자동으로 확인되었습니다. 위반이 발생하면, 오류 표시  가 잘못된 매개 변수 옆에 표시됩니다. 오류에 대한 자세한 정보를 표시하려면 커서를 오류 표시등에 놓아주세요.

가 잘못된 매개 변수 옆에 표시됩니다. 오류에 대한 자세한 정보를 표시하려면 커서를 오류 표시등에 놓아주세요.

전략 간에 전환을 하면 오류 표시등이 표시될 수 있습니다. 이는 선택한 조합이 무효하다는 표시이므로 수정해야 합니다.

STwrench에 대한 자세한 정보는 STwrench 사용자 안내서 (인쇄물 번호 9836 4134 01)를 참조해 주세요.

매개변수 이름 | 조건 | 설명 | 기본값 |

|---|---|---|---|

목표 | 드롭다운 메뉴에서 대상을 선택해 주세요. 토크, 각도, 토크 또는 각도. | 토크 | |

목표 토크 |

| 조임 단계에 대한 목표 토크를 정의합니다. | 0 Nm |

목표 각도 | 목표 = 각도 | 조임 단계의 목표 각도를 정의합니다. | 360° |

토크 한계 | 목표 = 토크 | 스위치로 한 선택. 자동 또는 수동 위치. |

|

토크 최소 | 토크 한계 = 수동 | 하한에 대한 토크 값 | 0 Nm |

토크 최대 | 토크 한계 = 수동 | 상한에 대한 토크 값 | 0 Nm |

각도 한계 | 목표 = 각도 | 드롭다운 메뉴에서 선택. 매개변수 옵션은 다음과 같습니다. 자동 또는 수동. 최대 및 최소 각도 값은 선택할 수 있음 | |

각도 한계 | 목표 = 토크 | 드롭다운 메뉴에서 선택. 매개변수 옵션은 다음과 같습니다. 꺼짐: 모니터링되는 각도 한계가 없습니다. 런다운 완료부터: 모니터링 창은 런다운 토크 완료에 도달했을 때 설정됩니다. 토크부터: 모니터링 창은 특정 토크 값에 도달했을 때 설정됩니다. | |

최종 각도 모니터링 토크 |

| 각도 한계가 모니터링을 시작하는 토크 값 | 18.75 Nm |

최소 각도 | 각도 한계 = 켜짐 또는 수동으로 | 각도 값 하한 | 324° |

최대 각도 | 각도 한계 = 켜짐 또는 수동으로 | 각도 값 상한 | 396° |

각도 검색 제한 | 각도 한계 = 수동으로 | ||

토크 측정 |

| 드롭다운 메뉴에서 선택. 매개변수 옵션은 다음과 같습니다. 최대 토크 값 최고 각에서의 값 |

|

목표보다 적은 최종 NOK |

| 스위치로 한 선택. 켜짐 또는 꺼짐 위치. | 꺼짐 |

볼트 제한 변경 |

| 50 Nm |

매개변수 이름 | 조건 | 설명 | 기본값 |

|---|---|---|---|

토크 보상점 | 토크 보상 = 켜짐 | 0° | |

PCT 거리 | 토크 보상 = 켜짐 | 360° | |

PVT 간격 | 토크 보상 = 켜짐 | 180° | |

지연 모니터링 | 토크 보상 = 켜짐 | 0° | |

토크 최소 | 토크 보상 = 켜짐 | 하한에 대한 토크 값 | 1 Nm |

토크 최대 | 토크 보상 = 켜짐 | 상한에 대한 토크 값 | 20 Nm |

보정 값 | 토크 보상 = 켜짐 | 드롭다운 메뉴에서 선택. 매개변수 옵션은 다음과 같습니다. 평균 토크 Peak torque (최대 토크) |

ST렌치 풀기

ST렌치 전략 중 하나가 사용될 경우 표에 표시된 매개변수를 사용할 수 있습니다. 여러 개의 전략 조합이 있습니다. 일부 매개변수는 특정 전략에만 사용할 수 있고 다른 전략에서는 보이지 않을 수 없습니다.

매개변수 규칙이 자동으로 확인되었습니다. 위반이 발생하면, 오류 표시  가 잘못된 매개 변수 옆에 표시됩니다. 오류에 대한 자세한 정보를 표시하려면 커서를 오류 표시등에 놓아주세요.

가 잘못된 매개 변수 옆에 표시됩니다. 오류에 대한 자세한 정보를 표시하려면 커서를 오류 표시등에 놓아주세요.

전략 간에 전환을 하면 오류 표시등이 표시될 수 있습니다. 이는 선택한 조합이 무효하다는 표시이므로 수정해야 합니다.

STwrench에 대한 자세한 정보는 STwrench 사용자 안내서 (인쇄물 번호 9836 4134 01)를 참조해 주세요.

매개변수 이름 | 조건 | 설명 | 기본값 |

|---|---|---|---|

풀기 제한 | 이 매개변수가 0보다 큰 값으로 설정되면 Power Focus는 조임 중 이 값을 초과하는 음의 토크가 적용되는지의 여부를 점검합니다. 음의 토크가 적용되는 경우, 조임의 전체 상태가 NOK로 표시됩니다. 이 기능은 렌치가 사이클 시작에 도달할 때 시작됩니다. (조임을 시작하기 전에, 풀기가 허용되며 결과는 생성되지 않음) 이 기능은 조임 종료 시(예: 렌치가 조인트에서 분리된 경우) 원하지 않는 풀기 감지에 사용됩니다. | 0 Nm |

ST렌치 정지 단계 매개변수

ST렌치 전략 중 하나가 사용될 경우 표에 표시된 매개변수를 사용할 수 있습니다. 여러 개의 전략 조합이 있습니다. 일부 매개변수는 특정 전략에만 사용할 수 있고 다른 전략에서는 보이지 않을 수 없습니다.

매개변수 규칙이 자동으로 확인되었습니다. 위반이 발생하면, 오류 표시  가 잘못된 매개 변수 옆에 표시됩니다. 오류에 대한 자세한 정보를 표시하려면 커서를 오류 표시등에 놓아주세요.

가 잘못된 매개 변수 옆에 표시됩니다. 오류에 대한 자세한 정보를 표시하려면 커서를 오류 표시등에 놓아주세요.

전략 간에 전환을 하면 오류 표시등이 표시될 수 있습니다. 이는 선택한 조합이 무효하다는 표시이므로 수정해야 합니다.

STwrench에 대한 자세한 정보는 STwrench 사용자 안내서 (인쇄물 번호 9836 4134 01)를 참조해 주세요.

매개변수 이름 | 조건 | 설명 | 기본값 |

|---|---|---|---|

엔드 사이클 시간 | 토크가 싸이클 시작 아래로 떨어지고 ST렌치 LED에 설정된 세 번째 백분율 값에 도달할 때 적용됩니다. | 100 ms |

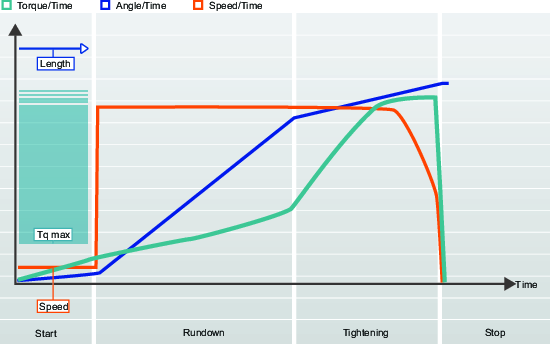

펄싱 공구 전략

컨트롤러 소프트웨어 버전이 조임 프로그램을 지원하는 경우 전략을 선택할 수 있습니다. 펄싱 공구는 정상적인 회전 공구에 비해 더 높은 토크를 달성할 수 있습니다.

펄스 조임 프로그램

시작

시작 단계 중에, 공구는 펄싱 없이 속도 모드에서 회전합니다.

매개변수 이름 | 설명 |

|---|---|

소프트 스타트 | 공구의 속도, 각도 및 최대 토크를 설정하여 볼트를 쉽게 스레드에 끼울 수 있도록 합니다. 라디오 단추로 선택됩니다. 꺼짐: 소프트 스타트가 꺼져 있습니다. 켜짐: 소프트 스타트가 켜집니다. |

속도 | 소프트 스타트 중의 속도를 지정합니다. |

시간 | 소프트 스타트 지속 시간을 지정합니다. |

각도 | 볼트가 스레드에 들어가도록 스핀들 회전 목표 각도를 지정합니다. |

토크 최대 | 소프트 스타트 중에 토크 상한 값을 지정합니다. 최대 토크가 초과될 경우, 조임이 NOK로 간주됩니다. |

리히트 감지 | 조기: 이미 조여진 나사/볼트가 감지되면 즉시 조임을 종료합니다. 조임은 불량으로 간주됩니다. 소프트 스타트가 활성화되어야 합니다. 완료: 이미 조여진 나사/볼트가 감지되었더라도, 모든 조임 단계가 실행될 때까지 조임이 종료되지 않습니다. 조임은 불량으로 간주됩니다. 소프트 스타트를 활성화하지 않을 때 리히트 감지를 실행하려면, 리히트 감지 완료 옵션을 선택해야 합니다. 리히트 감지 완료는 모든 조임 단계가 실행될 때까지 조임을 종료하지 않습니다. 조임은 속도가 런다운 속도의 절반에 미치지 못하고 리히트 오류가 표시될 경우 리히트로 간주됩니다. 꺼짐: 리히트 감지가 수행되지 않습니다. 소프트 스타트 조합 = 꺼짐 및 리히트 = 조기 허용되지 않음 |

양 | TrueAngle 조합은 공구 회전을 감지할 수 있고 설정된 한계 내에서 각도를 보상합니다. |

음 | TrueAngle 조합은 공구 회전을 감지할 수 있고 설정된 한계 내에서 각도를 보상합니다. |

부착물 세부 조정 사용 | 부착 조정은 무선 버튼으로 선택됩니다. |

기어비 | 소켓 회전 속도 = 공구 속도 / 기어비. |

효율성 조율 | 예를 들어 0.9는 10% 효율성 손실을 의미합니다. |

런다운

런다운 중에 공구는 일정한 모터 속도로 속도 모드 또는 펄스 모드를 사용할 수 있습니다. 선택은 구성 내에서 접촉한 토크 및 주어진 토크 한계에 따라 수행됩니다.

매개변수 이름 | 설명 |

|---|---|

고속 런다운 | 런다운 단계는 고속으로 실행되지만 초과없이 시간을 최소화할 수 있습니다. 이는 지정된 각도 길이에 맞는 고속으로 공구를 실행시킴으로써 가능합니다. 해당 각도에 도달했을 경우, 속도가 런다운 속도 매개변수에 지정된 저속으로 변경됩니다. SRB 공구에만 이용 가능합니다. 길이: 기본 3600°, 최대 99999° Speed: 공구 최대 속도가 런다운 속도(rpm)보다 높아야 합니다. |

런다운 속도 | 런다운 속도는 최대 또는 수동으로 설정할 수 있습니다. 런다운 속도가 수동으로 설정된 경우 공구 속도를 rpm으로 입력하십시오. |

런다운 각도 한계 | 꺼짐: 런다운 각도 한계가 꺼집니다. 트리거부터: 런다운 각도 한계가 켜집니다. 공구 트리거를 누르자 마자 시스템에서 조임 각도를 모니터링하기 시작하고 각도 한계를 벗어나면 이를 보고합니다. 토크부터: 런다운 각도 한계가 켜집니다. 시스템이 지정된 토크 값에서부터 조임 각도를 모니터링하기 시작하고 각도 한계를 벗어나면 이를 보고합니다. |

런다운 각도 모니터링 토크 | 런다운 각도 한계가 설정되는 토크 값. |

최소 각도 | 시작점부터 각도 하한에 대한 각도 값. |

최대 각도 | 시작점부터 각도 상한에 대한 각도 값. |

최소 시간 | 단계에 대한 최소 시간. |

최대 시간 | 단계에 대한 최대 시간. |

런다운 펄스 제한 | 바로 가기 메뉴에서 선택: 꺼짐: 런다운 펄스 한계가 꺼집니다. 트리거부터: 런다운 펄스 한계가 켜집니다. 공구 트리거를 누르자 마자 시스템에서 펄스를 모니터링하기 시작하고 펄스 한계를 벗어나면 이를 보고합니다. 토크부터: 런다운 펄스 한계가 켜집니다. 시스템이 지정된 토크 값에서부터 펄스를 모니터링하기 시작하고 펄스 한계를 벗어나면 이를 보고합니다. |

런다운 펄스 모니터링 토크 | 런다운 펄스 제한이 모니터링을 시작하는 토크 값. 이 값은 연속 최대 토크보다 더 큰 값으로 설정되어야 합니다. |

펄스 최소 | 런다운 완료 토크 값에 도달하기 위한 펄스의 최소 수. |

펄스 최대 | 런다운 완료 토크 값에 도달하기 위한 펄스의 최대 수. |

런다운 완료 토크 | 착좌점에 도달하고 런다운 완료 시 토크 값을 지정합니다. 프로그램은 조임으로 진행되고 런다운 중에 이미 수행되지 않은 경우 펄스 모드로 시작합니다. |

조임

매개변수 이름 | 설명 |

|---|---|

목표 토크 | 조임의 최종 목표 토크. |

펄스 에너지 | 펄스 에너지는 공구가 각 펄스에서 전달할 수 있는 최대 에너지의 백분율 값으로 표시되는 활동 펄스로 전달됩니다. |

반동력 세부조정 인자 | 공구에서 전달된 에너지는 백분율 값으로 표시됩니다. 반동력 세부조정 인자는 활동 에너지를 기반으로 하며 편안한 반응을 일으킵니다. |

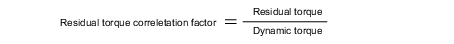

잔류 토크 상관 인자 | 잔류 토크 상관 인자는 교정과 유사하며 동적 토크 간 조정을 하며, 전자 공구에서 측정되고 잔류 토크는 제어 공구에 의해 측정됩니다. |

토크 한계 | 제한은 자동으로 또는 수동으로 선택할 수 있습니다. |

토크 최소 | 단계에 대한 최소 토크. |

토크 최대 | 단계에 대한 최대 토크. |

각도 한계 | 꺼짐:각도 한계가 꺼집니다. 런다운 완료부터: 각도 한계가 켜집니다. 런다운 완료에 도달하자 마자 시스템에서 조임 각도를 모니터링하기 시작하고 각도 한계를 벗어나면 이를 보고합니다. 토크부터: 런다운 각도 한계가 켜집니다. 시스템이 지정된 토크 값에서부터 조임 각도를 모니터링하기 시작하고 각도 한계를 벗어나면 이를 보고합니다. |

런다운 각도 모니터링 토크 | 런다운 각도 한계가 모니터링을 시작하는 토크 값. |

최소 각도 | 시작점부터 각도 하한에 대한 각도 값. |

최대 각도 | 시작점부터 각도 상한에 대한 각도값. |

최소 시간 | 단계에 대한 최소 시간. |

최대 시간 | 단계에 대한 최대 시간. |

펄스 제한 | 꺼짐: 모니터링되는 펄스 제한이 없습니다. 런다운 완료부터: 모니터링은 런다운 완료 토크에 도달하면 시작됩니다. 토크부터: 특정 토크 값에 도달하면 모니터링이 시작됩니다. |

최종 펄스 모니터링 토크 | 펄스 제한이 모니터링을 시작하는 토크 값. |

펄스 최소 | 최종 목표에 도달하기 위한 펄스의 최소 수. |

펄스 최대 | 최종 목표에 도달하기 위한 펄스의 최대 수. |

조기 토크 손실 탐지 시간 | 토크에서 일정한 증가는 런다운에서 조임으로 이동했을 때로 추정됩니다. 소켓 슬립 오프 또는 부서진 나사 머리는 토크 감소를 초래할 수 있습니다. 이는 모니터링 창에서 감지할 수 있습니다. |

직접 구동 전자 공구로 펄스 조임

아래의 원칙은 직접 구동 전자 공구에 적용할 수 있습니다. Atlas Copco SRB 시리즈 공구에 적요할 수 있습니다.

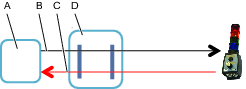

펄스 조임은 모터의 전류를 펄싱하는 기법을 사용하는데, 다음과 같은 두 가지 분명한 기능이 있습니다.

조임 방향에서 양의 토크를 추가하는 활동 전류.

역방향 토크를 적용해서 컴포트 반작용을 만드는 반응 전류.

A | 조임력을 적용하는 활동 펄스. |

B | 편의를 위한 반응 펄스 |

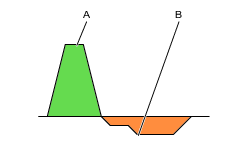

아래의 그림은 현재 펄스 조임 전략에 대한 일반적인 원칙을 표시합니다. 상세 곡선은 공구 유형과 조임 알고리즘에 따라 다릅니다.

펄스 기간은 그림과 같이 활동 전류와 반응 전류, 2단계로 구성되어 있습니다. 각 활동 펄스는 최종 목표에 도달할 때까지 조임에 토크를 추가합니다. 각 반작용 펄스는 편안한 반작용을 제공하는 저항력을 만듭니다.

조치 단계와 반작용 단계의 에너지 레벨은 구성 가능한 매개변수입니다. 이러한 두 매개변수의 조합은 운영자 편의와 결합된 효과적인 조임을 만듭니다.

TensorPulse 프로그램을 사용한 조임

아래의 원칙은 직접 구동 전자 공구에 적용할 수 있습니다. Atlas Copco SRB 시리즈 공구에 적요할 수 있습니다.

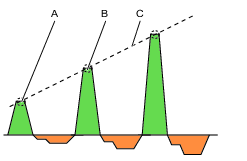

각 펄스 기간 후 나사의 결과적 토크는 증가됩니다. 일련의 펄스 후 최종 토크 목표에 도달합니다.

A | 펄스 N에서의 최대 양 에너지 |

B | 펄스 N+1에서의 최대 양 에너지 |

C | 에너지 증가(토크) |

조치 단계와 반작용 단계의 에너지 레벨은 사용자 구성 가능한 매개변수입니다. 이러한 두 매개변수의 조합은 운영자 편의와 결합된 효과적인 조임을 만듭니다. 다음과 같이 각 기간에 전달할 수 있는 최대 에너지의 백분율로 두 단계에서 에너지의 양을 설정할 수 있습니다.

펄스 에너지. 펄스 기간에 적용할 수 있는 최대 에너지의 백분율로 각 양의 펄스에 적용되는 에너지의 양. 이 값은 10-100% 사이입니다.

반동력 유지 인자. 펄스 기간에 적용할 수 있는 최대 에너지의 백분율로 각 반작용 펄스에 적용되는 에너지의 양. 이 값은 0-75% 사이입니다.

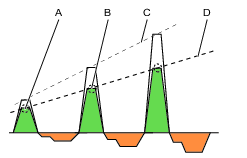

A | 펄스 N에서 감소한 양의 에너지 |

B | 펄스 N+1에서 감소한 양의 에너지 |

C | 최대 펄스 에너지를 사용해서 토크 증가를 위한 결과 원곡선. |

D | 감소한 펄스 에너지를 사용해서 토크 증가를 위한 결과 원곡선. |

작은 펄스 에너지(감소한 에너지)에는 토크가 더 작은 단계에서 증가됨으로 목표 토크에 도달하려면 더 많은 펄스가 필요합니다. 더 작은 단계에서는 목표에 도달하면 조임을 종료하기 위해 보다 나은 정확도를 제공합니다. 더 작은 펄스는 공구의 움직임을 줄여 주고 작업자 편의를 높여 줍니다.

정확하게 조정된 반동력 유지 인자는 원하는 작업자 편의를 구성합니다. 인자가 너무 높을 경우 작업자는 공구가 시계 방향으로 회전한다고 느낍니다. 인자가 너무 낮을 경우 작업자는 공구가 시계 반대 방향으로 회전한다고 느낍니다.

이상적인 구성에서 반작용 에너지는 어떠한 푸는 힘을 창출하지 않습니다. 목표 값에 도달하기 위한 펄스의 양이 증가할 경우, 값이 너무 높게 설정되고 각 펄스에서 작은 풀림이 발생합니다.

펄스 에너지 및 반동력 유지 인자에 대한 최적의 값은 최적의 공구 성능과 최상의 작업자 편의를 위해 조정되어야 합니다.

임펄스 단일 단계 조임 프로그램

런다운

매개변수 이름 | 조건 | 설명 | 기본값 |

|---|---|---|---|

런다운 속도 | 라디오 단추로 선택됩니다. 런다운 속도는 최대 또는 수동 간에 선택할 수 있습니다. | 최대 | |

런다운 속도 | 런다운 속도 = 수동 | 런다운 단계 중 공구 속도를 지정합니다. | |

런다운 시간 제한 | 바로 가기 메뉴에서 선택: 꺼짐:런다운 시간 제한이 꺼집니다. 트리거부터: 런다운 시간 제한이 켜집니다. 공구 트리거를 누르자 마자 시스템에서 시간을 모니터링하기 시작하고 시간 제한을 벗어나면 이를 보고합니다. 토크부터: 런다운 시간 제한이 켜집니다. 시스템이 지정된 토크 값에서부터 시간을 모니터링하기 시작하고 시간 제한을 벗어나면 이를 보고합니다. | 꺼짐 | |

런다운 시간 모니터링 토크 | 런다운 시간 제한 = 토크부터 | 런다운 시간 제한이 모니터링을 시작하는 토크 값. | |

최소 시간 | 런다운 시간 제한 = 켜짐 | 런다운에 허용되는 최소 시간. | 10ms |

최대 시간 | 런다운 시간 제한 = 켜짐 | 런다운에 허용되는 최대 시간. | 5000ms |

런다운 펄스 제한 | 바로 가기 메뉴에서 선택: 꺼짐:런다운 펄스 제한이 꺼집니다. 트리거부터: 런다운 펄스 한계가 켜집니다. 공구 트리거를 누르자 마자 시스템에서 펄스를 모니터링하기 시작하고 펄스 한계를 벗어나면 이를 보고합니다. 토크부터: 런다운 펄스 한계가 켜집니다. 시스템이 지정된 토크 값에서부터 펄스를 모니터링하기 시작하고 펄스 한계를 벗어나면 이를 보고합니다. | 꺼짐 | |

런다운 펄스 모니터링 토크 | 런다운 펄스 제한 = 토크부터 | 런다운 펄스 제한이 모니터링을 시작하는 토크 값. | 2.5Nm |

펄스 최소 | 런다운 펄스 제한 = 켜짐 | 목표에 도달하기 위한 펄스의 최소 수. | 2 |

펄스 최대 | 런다운 펄스 제한 = 켜짐 | 목표에 도달하기 위한 펄스의 최대 수. | 50 |

런다운 완료 토크 |

| 착좌점에 도달하고 런다운 완료 시 토크 값을 지정합니다. | 5Nm |

조임

매개변수 이름 | 조건 | 설명 | 기본값 |

|---|---|---|---|

목표 토크 | 조임의 최종 목표 토크. | ||

펄스 에너지 | 펄스 에너지는 공구가 각 펄스에서 전달할 수 있는 최대 에너지의 백분율 값으로 표시되는 활동 펄스로 전달됩니다. | ||

잔류 토크 상관 인자 | 잔류 토크 상관 인자는 교정과 유사하며 동적 토크 간 조정을 하며, 전자 공구에서 측정되고 잔류 토크는 제어 공구에 의해 측정됩니다. | 100% | |

토크 한계 | 라디오 단추로 선택됩니다. 제한은 자동으로 또는 수동으로 선택할 수 있습니다 | ||

토크 최소 | 토크 한계 = 수동 | 단계에 대한 최소 토크. | |

토크 최대 | 토크 한계 = 수동 | 단계에 대한 최대 토크. | |

시간 한계 | 바로 가기 메뉴에서 선택: 꺼짐:시간 제한이 꺼집니다. 런다운 완료부터: 시간 제한이 켜집니다. 런다운 완료에 도달하자 마자 시스템에서 시간을 모니터링하기 시작하고 시간 제한을 벗어나면 이를 보고합니다. 토크부터: 시간 제한이 켜집니다. 시스템이 지정된 토크 값에서부터 시간을 모니터링하기 시작하고 시간 제한을 벗어나면 이를 보고합니다. | 꺼짐 | |

시간 모니터링 토크 | 시간 제한 = 토크부터 | 시간 제한이 모니터링을 시작하는 토크 값. | |

최소 시간 | 시간 제한 = 켜짐 | 조임에 허용되는 최소 시간. | 10ms |

최대 시간 | 시간 제한 = 켜짐 | 조임에 허용되는 최대 시간. | 1000ms |

펄스 제한 | 바로 가기 메뉴에서 선택: 꺼짐: 모니터링되는 펄스 제한이 없습니다. 런다운 완료부터: 모니터링은 런다운 완료 토크에 도달하면 시작되고 펄스의 수가 한계를 벗어나면 이를 보고합니다. 토크부터: 모니터링은 특정 토크 값에 도달하면 시작되고 펄스의 수가 한계를 벗어나면 이를 보고합니다. | 꺼짐 | |

최종 펄스 모니터링 토크 | 펄스 제한 = 토크부터 | 펄스 제한이 모니터링을 시작하는 토크 값. | |

펄스 최소 | 펄스 제한 = 켜짐 | 최종 목표에 도달하기 위한 펄스의 최소 수. | 2 |

펄스 최대 | 펄스 제한 = 켜짐 | 최종 목표에 도달하기 위한 펄스의 최대 수. | 50 |

조기 토크 손실 탐지 시간 | 토크에서 일정한 증가는 런다운에서 조임으로 이동했을 때로 추정됩니다. 소켓 슬립 오프 또는 부서진 나사 머리는 토크 감소를 초래할 수 있습니다. 이는 모니터링 창에서 감지할 수 있습니다. | 200 ms |

회전

회전 전략은 주로 시험 및 설명용으로 사용되는 전략입니다. 공구를 자유롭게 회전하도록 두면 가능한 최저 토크를 이용하여 지정된 각도로 소켓을 돌립니다.

매개변수 | 설명 | 기본값 |

|---|---|---|

목표 속도 | 회전 전략에 대한 목표 속도. |

|

<목표 속도> | 회전 전략 중 수동 공구 속도. | 공구 최대 속도의 16.5% |

목표 각도 | 스핀들을 돌릴 각도. | 360° |

외부 결과

외부 결과는 조임 OK가 외부 디지털 신호로 표시되었을 때 사용하는 전략입니다(조임 중 측정된 토크나 각도값으로 표시되지 않습니다).

신호가 전송되면, 결과 보기는 조임 프로그램에서 제공된 목표 매개변수의 값을 나타냅니다(지정된 토크값, 각도값 또는 텍스트 스트링). 이러한(토크 및 각도) 값은 실제 측정값을 나타내지 않으며 삽입된 텍스트만 나타냅니다.

매개변수 | 설명 | 기본값 |

|---|---|---|

토크 <목표 토크> | 원하는 표시 목표 토크값에 대한 숫자값 | 0.00 |

각도 <목표 각도> | 원하는 표시 목표 각도값에 대한 숫자값 | 360° |

텍스트 | 원하는 표시된 텍스트에 대한 영숫자 스트링. |

|

연결한 공구로 외부 결과 조임 전략 실행

홈 보기에서 조임 탭을 선택하세요. 그런 다음, 외부 결과 전략을 사용하여 조임 프로그램을 생성하세요.

홈 보기로 돌아가서 가상 스테이션 탭을 선택하세요.

라이센스 창에서, 공구가 연결된 외부 결과 조임 전략 기능을 가상 스테이션에서 사용하려면 라이센스를 할당받아야 합니다.

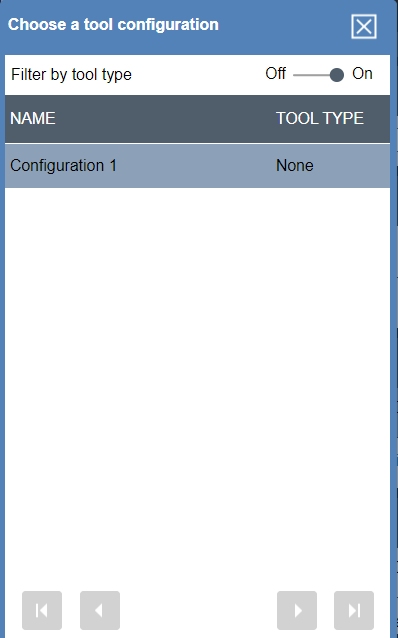

공구 창에서, 필요한 공구를 선택하세요. 그 다음, 공구 구성을 선택하세요.

작업 창에서, 외부 결과 전략과 함께 조임 프로그램을 선택하세요.

EXTERNAL_OK 신호를 가상 스테이션에 전송하세요.

결과로 이동 버튼을 선택하면 결과가 표시됩니다.

가상 스테이션에 연결된 공구의 공구 구성에서 결과가 전송됩니다.

조임 프로그램과 오류 보고 검증

새 값이 입력되거나 변경 사항이 있으면, 조임 프로그램은 즉시 자동으로 매개변수 규칙과 공구 속성을 검증합니다. 확인 시 오류가 감지될 경우 오류 설명과 함께 보고됩니다.

검증 오류 보고

검증 시 오류가 확인된 경우, 매개변수 옆의 아이콘 또는 오류를 야기한 매개변수와 함께 표시됩니다. 아이콘을 누르면, 오류에 대한 간략한 설명이 제공됩니다.

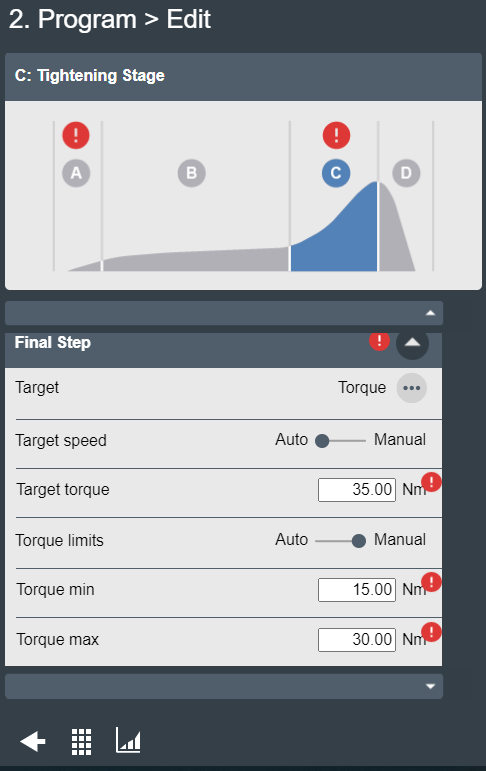

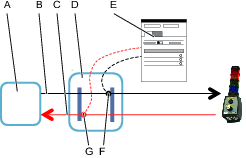

사례 (이미지 참고):

목표 토크는 최종 토크 한계와 함께 25 Nm으로 설정되고 최소 토크는 23.75 Nm 및 최대 토크 24.5 Nm (이 값은 이미지에서 팝업 창에서 숨김 상태가 됩니다)으로 설정됩니다.

최대 토크 매개변수 옆의 검증 오류 아이콘을 누르면, 목표 토크가 최대 토크 (최대 토크<= 목표 토크)보다 크다는 오류에 대한 간략한 설명이 제공됩니다.

오류를 수정하려면 최대 토크 값이 목표 토크보다 더 크고,오류 아이콘이 사라지도록 조정하세요.

조임 프로그램으로 공구 검증

조임 메뉴에서 조임 프로그램 라이브러리 또는 다단계 프로그램 라이브러리를 선택하세요. 필요할 경우, 목록에서 특정 프로그램을 선택하세요. 전체 프로그램 목록 또는 개별 프로그램을 검증할 수 있다는 점을 참조해 주세요.

화면의 오른쪽 상단에 있는 프로그램 유효성 검증 아이콘을 선택하여 외부 공구를 생성하세요.

팝업 창에서 조임 프로그램을 검증할 공구를 선택하고 검증을 선택하세요.

조임 프로그램이 선택된 공구와 호환하지 않을 경우, 느낌표와 함께 붉은색 원으로 표시됩니다.

조임 프로그램 공구 호환성 표

조임 전략을 사용할 수 있는지의 여부는, 해당 컨트롤러에 설치된 라이센스에 따라 달라집니다.

조임 전략 | ES | ST | STR | SR | SB+ | ETT | SL (저전압) | QST | STB | SRB 2.0 ETP-SRB31-20 | SRB 2.1 ETP-SRB31-25 | SRB-HA | TBP / TBP-S | STW | 외부 공구 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

2단계 | X | X | X | X | X | X | X | X | X | X | - | X | - | - | - |

빠른 단계 | X | X | X | X | X | X | X | X | X | X | X | X | - | - | - |

3단계 | X | X | X | X | X | X | X | X | X | X | - | X | - | - | - |

터보 조임 | X | - | X | X* | - | X | - | - | - | X | X | - | - | - | - |

회전 | X | X | X | X | X | X | X | X | X | X | - | X | - | - | - |

외부 결과 | X | X | X | X | X | X | X | X | X | X | X | X | X | - | X |

텐서 펄스 | - | - | - | - | - | - | - | - | - | X | X | - | - | - | - |

임펄스 - 개별 스텝 | - | - | - | - | - | - | - | - | - | - | - | - | X | - | - |

렌치 생산 | - | - | - | - | - | - | - | - | - | - | - | - | - | X | - |

렌치 품질 | - | - | - | - | - | - | - | - | - | - | - | - | - | X | - |

* SR31에만 사용 가능

조임 작업의 특징 | ES | ST | STR | SR | SB+ | ETT | SL (저전압) | QST | STB | SRB 2.0 ETP-SRB31-20 | SRB 2.1 ETP-SRB31-25 | TBP / TBP-S | STW | 외부 공구 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

실제 각도 | - | - | X | - | - | X | - | - | - | - | - | - | - | - |

다단계 프로그램

적은 반응 조임 전략 및 컨트롤러 전반의 기능과 같은 컨트롤러 기능들은 기능 관리 시스템(FMS)을 통해 배포된 라이선스가 필요합니다. 특정 라이선스 없이 기능의 구성이 가능하지만, 이러한 기능들을 할당하고 사용하려면 올바른 라이선스를 컨트롤러에 설치해야 합니다. 라이선스에 대한 자세한 내용은 라이선스(FMS)를 참조하십시오.

다단계 조임은 일부 단계에서 수행되는 조임입니다. 단계의 수와 유형은 수행해야 할 조임에 따라 달라집니다. 다단계 조임 프로그램은 모니터링 기능과 제한 사항 등, 구성이 용이합니다.

다단계 GUI 인터페이스

다단계 조임 프로그램은 웹 GUI에서만 편집할 수 있습니다.

다단계 프로그램의 인터페이스는 세 가지 주요 영역으로 나눌 수 있습니다.

상단에 있는 다단계 조임 프로그램의 속성을 포함하는 드롭다운 메뉴가 있습니다. 이러한 일반적인 속성인 프로그램 이름, 전체 프로그램 모니터, 검증 등을 여기에 작성할 수 있습니다.

오른쪽에는 다단계 프로그램을 구축하는 데 사용할 수 있는 단계, 모니터 및 제한 및 보고 사항을 포함하는 네 개의 탭이 있습니다. 항목을 사용하려면 해당 탭을 클릭하고 목록에서 조임 구역으로 항목을 끌어오세요. 기능에 따라 (단계를 위해) 항목을 프로그램의 시작과 끝 사이에 끌어 놓거나, (모니터 및 제한을 위해) 특정 단계 위에 놓아주세요.

인터페이스의 주요 영역은 조임 영역입니다. 이는 조임 프로그램의 모든 단계를 포함하는 영역입니다. 조임 영역 확대 및 축소하려면 마우스 휠을 스크롤하세요.

화면 왼쪽 아래에 조임 프로그램 복사 버튼 및 조임 프로그램 삭제 버튼이 있습니다.

조임 단계

조임 단계, 모니터와 제한의 가용성은 컨트롤러에 설치된 특정 라이센스에 따라 달라집니다.

일반 매개변수

다음 단계 매개 변수는 많은 단계 유형에 공통입니다. 조임 프로그램에서 단계를 선택할 때 표시되는 단계 속성 창에서 매개변수가 설정됩니다.

매개변수 | 설명 |

|---|---|

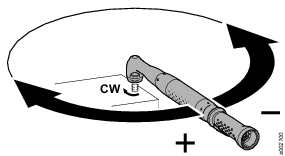

이름 | 단계 이름 |

회전 방향 | 각 조임 단계는 정방향으로 작동하여 조이거나 역방향로 작동하여 나사를 살짝 풀 수 있습니다. 화살표는 이 방향을 나타냅니다. 많은 조임 단계는 정방향으로 하드 코딩되어 있으며, 각도까지 조임, 토크까지 조임이 그러한 예입니다. 각도로 풀기 및 토크로 풀기와 같은 단계는 방향이 자동으로 역방향으로 지정되어 있습니다. 오픈 엔드 유형의 기어 전면 장착부(GFA: Gear Front Attachment)로 구성된 공구에는 역방향 설정이 허용되지 않습니다. 조임 프로그램의 조임 방향은 조임이 실행될 수 있도록 오픈 엔드 공구의 조임 방향과 동일해야 합니다. 오픈 엔드 공구의 조임 프로그램에 풀기 프로그램을 지정할 수 있지만 풀기 프로그램을 실행하도록 방향 스위치를 설정하면 공구가 잠깁니다. |

단계 범주 | 각 단계에서 단계 범주를 선택하는 옵션이 있습니다. 단계 범주를 선택함으로써, NOK 조임이 해당 다중 단계 오류 정보가 포함된 관련 상세 상태와 함께 이벤트 결과 보기에 나열됩니다. 선택하지 않은 경우, 상세 상태는 “범주가 없는 다중 단계 오류”로 설정됩니다. 관련 상세 상태는 사용자 정의할 수 있습니다. |

각도 창 | 조인트는 나사가 완전한 토크로 조여지고 착좌점까지 30도 이하로 회전하면 하드로 간주합니다. 소프트 조인트는 착좌점까지 조인 후에 720° 이상 회전합니다. 경도 매개변수는 경사도 계산을 위한 각도 창을 정의합니다. 조인트 경도가 높을수록 각도 창이 작습니다. |

속도 램프 / 가속 (ToolsTalk 2에서만 사용 가능) | 대부분의 단계는 목표 속도에 가속이 이루어지는 방법을 지정할 수 있습니다. 하드, 소프트 및 수동의 세 가지 다른 설정이 가능합니다. 단계가 시작될 때마다 정의된 가속이 사용됩니다. 이 공구가 이미 단계의 시작 부분에서 약간의 속도로 작동되더라도 이와 상관 없이 램프가 단계를 목표 속도까지 가속할 때 사용됩니다. 이는 단계의 시작 속도가 목표 속도보다 높거나 낮은 경우에도 상관 없습니다. |

속도 램프 - 하드 및 소프트 모드: |

|

속도 램프 - 수동 모드: |

|

변속 사용 | 1~5개의 각도 트리거 또는 토크 트리거는 속도가 변속되는 단계에서 정의할 수 있습니다. 한 단계 내에서 모든 변속 트리거는 동일한 속성을 기준으로 하며, 이는 토크 또는 각도입니다. 그들은 한 단계 내에서 함께 사용할 수 없습니다. 토크 트리거 및 각도 트리거는 단계 및 트리거 타입의 유형에 따라, 단계 목표보다 작아야 합니다. 토크 트리거 및 토크 속도도 공구의 최대 토크와 최대 속도에 대해 검증됩니다. 변속 설정이 공구 최대 값 또는 단계 최대 값 중 하나를 초과할 때마다 경고 또는 오류 표시가 발생합니다. 토크 트리거 및 각도 트리거는 단계 및 트리거 타입의 유형에 따라, 단계 목표보다 작아야 합니다. 토크 트리거 및 토크 속도도 공구의 최대 토크와 최대 속도에 대해 검증됩니다. 변속 설정이 공구 최대 값 또는 단계 최대 값 중 하나를 초과할 때마다 경고 또는 오류 표시가 발생합니다. 조임 프로그램에 경고가 있을 때 공구에 설정을 푸시할 수 있지만, 조임 프로그램에 오류(결함) 표시가 있을 때에는 가능하지 않습니다. 속도 변경은 구성 필드에 추가할 수 있습니다. 변속 추가: 변속이 가능한 단계의 대화 상자에서 속도 변경 추가를 선택하세요. 그런 다음, 각도 범위 또는 토크 범위를 선택하세요.

|

브레이크 유형 | 다중 단계 조임 프로그램의 브레이크 동작은 프로그램에서 2개의 가능한 위치에서 수행될 수 있습니다 (즉 조임 방향의 역방향 이전 단계 및/또는 조임 프로그램의 마지막 단계에서 제어할 수 있습니다.) 조임 프로그램의 다른 위치에서 브레이크 매개변수는 해당 단계의 일반 설정에서 사용할 수 있습니다. 브레이크는 Ergo stop 또는 Inertia로 설정할 수 있습니다. Inertia는 공구에 브레이크를 완전히 작동시키는 반면 Ergo stop은 조임을 더욱 인체공학적으로 늦출 수 있습니다. Inertia에는 추가 매개변수가 없습니다. Ergo stop 매개변수

|

다음 조임 단계는 오픈 엔드 유형의 기어 전면 장착부(GFA: Gear Front Attachment)로 구성된 공구에는 지원되지 않습니다.

A - 각도까지 조임 / 각도까지 풀기

TrR - 트리거 해제까지 풀기

T - 토크까지 조임 / 각도까지 풀기

E – 체결

SR - 소켓 해제

DT – DynaTork까지 조임

TP - TensorPulse

추적 설정

프로그램 레벨에서 추적 구성이 활성화된 경우 단계 레벨에서 추적 설정을 구성할 수 있습니다. 추적 설정의 설정은 각 특정 단계에서 샘플링을 수행하는 방법을 정의합니다.

매개변수 | 설명 |

|---|---|

추적 설정 |

|

샘플 시간 | 드롭 다운 목록에서 샘플 시간을 선택할 수 있습니다. (0.25~1000ms) |

샘플 각도 | 드롭 다운 목록에서 샘플 각도를 선택할 수 있습니다. (0.25~20도) |

이 추적 기록을 사용하면 샘플링 속도가 모든 단계에서 동일하지는 않지만, 각 단계의 구성에 따라 샘플 속도가 달라집니다. 이는 추적이 각 단계에 대한 개별 추적으로 나뉘어진다는 것을 의미합니다.

이 추적의 최대 샘플 수는 4096개 입니다.

조임 시 4096개 이상의 값이 생성될 경우 다운 샘플링 프로세스가 수행됩니다. 이 작업은 전체 조임 시, 두 번째 추적 샘플을 제거하고 절반의 해상도로 계속 기록하는 방식으로 진행됩니다. 이 프로세스는 4096개의 샘플 한계에 도달할 때마다 반복됩니다

총 2,048개가 넘는 샘플이 기록된 경우 이 프로세스는 2048개에서 4,096개 샘플 사이의 추적할 수 있는 흔적을 만듭니다.

4096개의 샘플 한계에 도달하면 구성된 추적 샘플 시간을 더 이상 따르지 않습니다. 대신 샘플 시간은 다운 샘플링이 수행된 횟수에 따라 2배, 4배..등으로 변경됩니다. 모든 단계가 다운 샘플링되므로 단계 간의 관계는 동일합니다. 하나의 단계가 다른 단계와 비교하여 두 배의 샘플 시간으로 구성된 경우 다운 샘플링이 발생된 횟수에 관계없이 최종 추적에서 동일한 원리가 계속 적용됩니다.

4096개 이상의 샘플이 기록되면 구성된 추적 샘플 시간을 더 이상 따르지 않습니다. 대신 샘플 시간은 다운 샘플링이 수행된 횟수에 따라 2배, 4배..등으로 변경됩니다. 모든 단계가 다운 샘플링되므로 단계 간의 관계는 동일합니다. 하나의 단계가 다른 단계와 비교하여 두 배의 샘플 시간으로 구성된 경우 다운 샘플링이 발생된 횟수에 관계없이 최종 추적에서 동일한 원리가 계속 적용됩니다.

추적 채널 | 참고 |

|---|---|

토크 | 토크 멀티플라이어가 장착된 모든 공구에 사용 가능 |

각도 | 모든 공구에 사용 가능 |

토크 초 | 두 개의 토크 변환기가 있는 공구에만 사용 가능 |

각도 초 | 두 개의 각도 변환기가 있는 공구에만 사용 가능 |

전류 | 모든 공구에 사용 가능 |

경사도 | 일부 단계 / 제한 / 모니터가 경사도 값을 생성하는 경우 사용 가능 |

Power Focus 6000 / Power Focus 8 | Power Focus 6000 StepSync / Power Focus 8 StepSync | Flex | IxB |

|---|---|---|---|

ST | ST | QST | IxB |

STR | STR | ||

SL | QST | ||

QST | |||

STB | |||

IxB | |||

Power Focus 연결 |

A - 각도까지 조임 / 각도까지 풀기

공구 |

|---|

ES STR SL ST SR QST STB IXB |

A - 각도만큼 조임

이 단계에서는 각도에 도달할 때까지 공구를 구동합니다. 목표 각도 단계의 시작으로부터 측정됩니다.

A –각도까지 풀기

이 단계에서는 각도의 목표에 도달할 때까지 역방향으로 속도 n으로 공구를 구동합니다. 목표 각도 단계의 시작으로부터 측정됩니다.

이 단계는 오픈 엔드 유형의 기어 전면 장착부(GFA: Gear Front Attachment)로 구성된 공구에는 지원되지 않습니다.

매개변수

매개변수 | 설명 |

|---|---|

목표 각도 | 각도 목표입니다. 필수 조건: > 0. |

속도 | 기본값: 60 rpm. |

속도 램프 유형 | 하드, 소프트 또는 수동. 기본값: 하드 수동을 선택하면, 속도 램프 필드가 열립니다. |

속도 램프 | 속도 램프 유형이 수동이면, 이 필드가 열립니다. 기본값: 500 rpm/s. |

브레이크 (Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 해당) | 켜짐 목표에 도달하면 공구가 중지됩니다. 꺼짐 프로그램은 공구를 멈추지 않고 다음 단계로 바로 이동합니다. |

A | 목표 각도 |

Microvideo

C - 클러치

공구 |

|---|

BCV BCP |

이 단계에서는 클러치가 해제될 때까지 프로그래밍된 속도로 공구를 정방향으로 구동합니다. 공구가 클러치의 해제를 보고하면, 단계는 적합(OK) 상태로 완료됩니다.

클러치를 사용한 조임 프로그램은 다른 단계를 지정할 수 없습니다.

이 단계는 클러치 공구 BCV-RE 및 BCP-RE에만 유효합니다.

매개변수 | 설명 |

|---|---|

스피드 제어 | 하나의 속도 또는 두 개의 속도 |

최종 속도 | 프로그램의 최종 속도 설정 [rpm] |

속도 램프 | 속도 램프를 선택할 수 있는 스위치 [하드, 소프트] |

리히트 | 리히트 감지 설정 켜기 또는 끄기 |

리히트 각도 | 리히트 각도 설정 [°] |

CL - 클러치 풀림

공구 |

|---|

BCV BCP |

이 단계에서는 공구 트리거가 해제될 때까지 프로그래밍된 속도로 공구를 역방향으로 구동합니다.

클러치를 사용한 풀기 프로그램은 다른 단계를 지정할 수 없습니다.

이 단계는 클러치 공구 BCV-RE 및 BCP-RE에만 유효합니다.

매개변수 | 설명 |

|---|---|

최종 | 프로그램의 속도 설정 [rpm] |

DI – 디지털 입력까지 실행

공구 |

|---|

ES STR SL ST SR QST |

이 단계는 정지 조건 값에 따라 디지털 입력으로 지정된 입력 값이 높거나 낮을 때까지 매개변수 방향으로 정의된 방향으로 공구를 실행합니다.

매개변수 | 설명 |

|---|---|

방향 | 정방향 또는 역방향 |

디지털 입력 | 컨트롤러에서 다음 로컬 디지털 입력 중 하나를 선택할 수 있습니다.

|

브레이크 (Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 해당) | 켜짐 목표에 도달하면 공구가 중지됩니다. 꺼짐 프로그램은 공구를 멈추지 않고 다음 단계로 바로 이동합니다. |

정지 조건 |

|

속도 (rpm) | 기본값: 60 rpm. |

속도 램프 유형 | 하드, 소프트 또는 수동. 기본값: 하드 수동을 선택하면, 속도 램프 필드가 열립니다. |

속도 램프 | 속도 램프 유형이 수동인 경우에 사용할 수 있습니다. 기본값: 500 rpm/s. |

Microvideo

DT – DynaTork까지 조임

공구 |

|---|

ES STR SL ST SR QST STB |

이 단계는 오픈 엔드 유형의 기어 전면 장착부(GFA: Gear Front Attachment)로 구성된 공구에는 지원되지 않습니다.

이 단계에서는 목표 토크에 도달할 때까지 역방향으로 속도 n으로 공구를 구동합니다. 공구는 DynaTork 시간 동안 목표 토크의 DynaTork 비율로 전류를 일정하게 유지합니다.

공구의 과열을 방지하기 위해 최대 토크의 40%를 넘게 DynaTork를 작동하지 않을 것을 매우 권장합니다.

매개변수 | 설명 |

|---|---|

목표 토크 | 토크 목표 필수 조건: > 0. |

DynaTork 시간 | DynaTork가 활성화될 시간입니다. |

DynaTork 백분율 | 토크 목표의 백분율입니다. |

속도 램프 유형 | 하드, 소프트 또는 수동. 기본값: 하드 수동을 선택하면, 속도 램프 필드가 열립니다. |

속도 램프 | 속도 램프 유형이 수동이면, 이 필드가 열립니다. 기본값: 500 rpm/s. |

속도 (rpm) | 기본값: 60 rpm. |

브레이크 (Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 해당) | 켜짐 목표에 도달하면 공구가 중지됩니다. 꺼짐 프로그램은 공구를 멈추지 않고 다음 단계로 바로 이동합니다. |

A | 목표 토크 |

B | DynaTork 시간 동안 유지되는 토크 레벨 |

C | TS의 비율 |

D | TS의 비율 |

E | DynaTork 시간 동안 유지되는 토크 레벨 |

F | DynaTork 시간 |

Microvideo

E – 체결

공구 |

|---|

ES STR SL ST SR QST IXB |

이 단계는 오픈 엔드 유형의 기어 전면 장착부(GFA: Gear Front Attachment)로 구성된 공구에는 지원되지 않습니다.

소켓에 나사가 체결될 때까지 이 단계는 두 방향으로 공구를 구동합니다. 체결되지 않으면 계속 진행이 예로 지정되어 있는 한 이 단계는 목표 토크나 목표 각도에 도달할 때까지 계속 실행됩니다. 대상 각도가 어느 방향으로든 도달하면 방향이 반전됩니다. 최대 체결 시도에 들어가서 검색 반복을 제한합니다. 목표 토크가 어떤 방향으로든 도달하면 단계는 OK 상태로 종료됩니다.

Microvideo

Ext - 외부 결과

공구 |

|---|

ES STR SL ST SR QST STB IXB BCP BCV 외부 공구 |

외부 결과는 조임 OK가 외부 디지털 신호로 표시되었을 때 사용하는 전략입니다(조임 중 측정된 토크나 각도값으로 표시되지 않습니다). 이 외부 신호는 디지털 신호를 컨트롤러(예: I/O 버스를 통해)로 제공할 수 있는 모든 수단으로 제공할 수 있습니다.

신호가 전송되면, 결과 보기(기록된 데이터)는 조임 프로그램에서 제공된 목표 매개변수의 값을 나타냅니다(지정된 토크값, 각도값 또는 텍스트 스트링). 이러한(토크 및 각도) 값은 실제 측정값을 나타내지 않으며 삽입된 텍스트만 나타냅니다.

매개변수 | 설명 |

|---|---|

토크 <목표 토크> | 원하는 표시 목표 토크의 숫자값. 신호는 예를 들어 클릭 렌치에서 올 수 있으며 <목표 토크>를 표시할 수 있습니다. |

각도 <목표 각도> | 원하는 표시 목표 각도값에 대한 숫자값. 신호는 예를 들어 클릭 렌치에서 올 수 있으며 <목표 각도>를 표시할 수 있습니다. |

텍스트 | 원하는 표시된 텍스트에 대한 영숫자 스트링. 예: “오일이 교체되었습니다." |

MWR - 메카트로닉 렌치

공구 |

|---|

MWR |

메카트로닉 렌치는 메카트로닉 렌치(MWR)과 결합해야만 사용할 수 있는 전문화된 단계입니다.

이 단계는 다른 단계와 조합하여 사용할 수 없습니다. 이 단계에서는 어떠한 제한도 사용할 수 없습니다. 기본적으로, 이 단계에서는 3개의 모니터가 있습니다: 피크 토크, 각도 및 클릭.

매개변수 | 설명 |

|---|---|

풀기 한계 | 조임 결과가 NOK(조임(풀기)의 잘못된 방향)로 표시되는 지점에서의 음의 토크에 대한 숫자 값(예. 풀기 방향의 토크)이며 단위는 (Nm) |

공구 크기 | MWR-TA에 설치된 엔드 피팅 공구의 특정 길이에 대한 숫자 값이며 단위는 (mm.) |

공구 굽힘 | MWR-TA에 설치된 엔드 피팅 공구의 숫자 값이며 단위는 (° / Nm) |

리히트 각도 창 | 토크에 도달하면 나사가 이미 조여졌는지 확인하기 위한 각도에 대한 숫자 값이며 단위는 (° ) |

최대 각도율 | 나사를 조일 수 있는 최대율에 대한 숫자값이며 단위는 ( °/s) |

RD - 런다운

공구 |

|---|

ES STR SL ST SR QST IXB |

런다운 단계는 나사의 나사 헤드가 하부면에 접촉하고 착좌점에 도달하기 직전까지 나사가 스레드에 들어갈 때의 조임 부분입니다. 런다운 중에 필요한 토크는 체결력에 전혀 영향을 미치지 않습니다.

이 단계에서는 정방향의 해당 속도로 공구를 실행하고 런다운 유형에 따라 달라지는, 토크 또는 스너그 단계 동작은 다음과 같습니다.

런다운 유형: 토크까지: 지정된 목표 토크가 발견되면 단계가 중지됩니다.

런다운 유형: 스너그까지: 스너그 경사도 계산은 지정된 토크 트리거 레벨 Tt에서 시작됩니다. 어떠한 토크 트리거도 설정되지 않은 경우 단계 시작시 경사도 계산이 시작됩니다.

경사도 계산은 Ad 각도로 두 각도 지점 사이에서 이루어지며 다음과 같이 계산됩니다. (Tn – Tn-1) / (An – An-1) 그리고 두 개별 항목 뒤의 두 기울기가 TSLOPE 보다 크면 바로 스너그 지점이 발견됩니다.

매개변수 | 설명 |

|---|---|

런다운 유형 | 토크까지 또는 스너그까지. |

목표 토크 | 기본값: “설정되지 않음". 필수 조건: > 0. |

속도 | 기본값: 60 rpm. 필수 조건: > 0. |

속도 램프 유형 | 하드, 소프트 또는 수동. 기본값: 하드 수동을 선택하면, 속도 램프 필드가 열립니다. |

속도 램프 | 속도 램프 유형이 수동이면, 이 필드가 열립니다. 기본값: 500 rpm/s. |

트리거 토크 | 런다운 유형이 스너그 까지인 경우 트리거 토크 필드가 표시됩니다. 기본값: “설정되지 않음". 필수 조건: > 0. |

증분 각도 | 런다운 유형이 스너그 까지인 경우 델타 각도 필드가 표시됩니다. 기본값: "0" 필수 조건: > 0. |

토크 속도 | 런다운 유형이 스너그 까지인 경우 델타 각도 필드가 표시됩니다. 기본값: "0" 필수 조건: > 0. |

브레이크 (Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 해당) | 켜짐 목표에 도달하면 공구가 중지됩니다. 꺼짐 프로그램은 공구를 멈추지 않고 다음 단계로 바로 이동합니다. |

A | 꼭 맞는 지점(Snug Point:스너그 포인트) |

B | 각도 델타 |

C | 토크 기울기 |

D | 토크 목표 |

E | 토크 트리거 |

SR - 소켓 해제

공구 |

|---|

ES STR SL ST SR QST STB IXB |

이 단계는 오픈 엔드 유형의 기어 전면 장착부(GFA: Gear Front Attachment)로 구성된 공구에는 지원되지 않습니다.

이 단계에서는 목표 각도에 도달할 때까지 역방향으로 속도 n으로 공구를 구동합니다. 목표 각도 단계의 시작으로부터 측정됩니다.

다중 단계 조임 프로그램의 조임 경로에서 마지막 단계로만 그 단계를 사용하는 것이 허용됩니다. 그러나, 이 단계 후에 동기화 지점을 추가할 수 있습니다.

매개변수 | 설명 |

|---|---|

목표 각도 | 각도 목표입니다. 기본값: 3도, 0 < (0보다 커야함) |

속도 램프 유형 | 하드, 소프트 또는 수동. 기본값: 하드 수동을 선택하면, 속도 램프 필드가 열립니다. |

속도 램프 | 속도 램프 유형이 수동이면, 이 필드가 열립니다. 기본값: 500 rpm/s. |

속도 | 기본값: 60 rpm. |

SZP - 영점 위치 설정(Set Zero Position)

공구 |

|---|

ES STR SL ST SR QST |

영점 위치 설정(Set Zero Position) 단계에서는 신호 세트 영점 위치를 공구로 전송합니다. 이 위치는 360도에 한 번씩 반복됩니다.

영점 위치로 풀기 단계를 실행하거나 영점 위치로 조이면 공구를 영점 위치로 되돌릴 수 있습니다.

이 단계에는 매개변수가 없습니다.

영점 위치는 "영점 위치 설정" 단계 또는 "영점 위치 설청" 신호로 저장된 특정 위치입니다. 이 위치는 360도에 한 번씩 반복됩니다.

T - 토크까지 조임 / 각도까지 풀기

공구 |

|---|

ES STR SL ST SR QST STB IXB |

T - 토크까지 조임

목표 토크에 도달할 때까지 이 단계는 정방향의 프로그래밍된 속도로 공구를 구동합니다.

매개변수 | 설명 |

|---|---|

목표 토크 | 토크 목표 필수 조건: > 0. |

속도 램프 유형 | 하드, 소프트 또는 수동. 기본값: 하드 수동을 선택하면, 속도 램프 필드가 열립니다. |

속도 | 기본값: 60 rpm. 필수 조건: > 0. |

속도 램프 | 속도 램프 유형이 수동이면, 이 필드가 열립니다. 기본값: 500 rpm/s. |

브레이크 (Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 해당) | 켜짐 목표에 도달하면 공구가 중지됩니다. 꺼짐 프로그램은 공구를 멈추지 않고 다음 단계로 바로 이동합니다. |

Microvideo

T - 토크까지 풀기

이 단계는 오픈 엔드 유형의 기어 전면 장착부(GFA: Gear Front Attachment)로 구성된 공구에는 지원되지 않습니다.

이 단계는 공구를 역방향으로 해당 속도로 실행합니다. 토크까지 풀기 단계가 활성화되려면, 토크는 목표 토크의 110 %를 초과해야 합니다. 목표 토크는 양의 값으로 설정해야합니다. 목표 토크에 도달한 후, 목표 토크 이하로 토크가 떨어질 때까지 단계가 실행됩니다.

매개변수 | 설명 |

|---|---|

목표 토크 | 토크 목표 필수 조건: > 0. |

속도 램프 유형 | 하드, 소프트 또는 수동. 기본값: 하드 수동을 선택하면, 속도 램프 필드가 열립니다. |

속도 | 기본값: 60 rpm. 필수 조건: > 0. |

속도 램프 | 속도 램프 유형이 수동이면, 이 필드가 열립니다. 기본값: 500 rpm/s. |

브레이크 (Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 해당) | 켜짐 목표에 도달하면 공구가 중지됩니다. 꺼짐 프로그램은 공구를 멈추지 않고 다음 단계로 바로 이동합니다. |

A | 목표 토크 |

T&A – 토크 및 각도까지 조임

공구 |

|---|

ES STR SL ST SR QST STB IXB |

조임 단계는 목표 토크와 목표 각도에 도달할 때까지 정방향으로 지정된 속도로 공구를 작동시킵니다.

토크 측정은 단계의 시작 부분에서 시작됩니다.

토크 트리거가 설정되지 않은 경우 단계의 시작 부분에서 시작됩니다.

토크 트리거가 설정된 경우 토크 트리거에 도달하면 각도 측정이 시작됩니다.

이 단계는 다음과 같은 경우에 종료됩니다.

측정된 토크 >= 목표 토크 (Ts)

및

(측정된 토크 - 토크 트리거에서 측정된 각도) >= 목표 각도 (As).

매개변수 | 설명 |

|---|---|

목표 토크 (Ts) | 기본값: 0. |

목표 각도: | 기본값: 0. |

토크 트리거 - Tt | 기본값: 설정되지 않음. 필수 조건 > 0 및 < 목표 토크 (Ts). |

속도 (n) | 기본값: 60 rpm. |

속도 램프 유형 | 하드, 소프트 또는 수동. 기본값: 하드 |

브레이크 (Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 해당) | 켜짐 목표에 도달하면 공구가 중지됩니다. 꺼짐 프로그램은 공구를 멈추지 않고 다음 단계로 바로 이동합니다. |

A | 목표 토크 |

B | 목표 각도 |

A | 목표 토크 |

B | 토크 트리거 |

C | 목표 각도 |

T|A – 토크 또는 각도까지 조임

공구 |

|---|

ES STR SL ST SR QST STB IXB |

이 조임 단계는 목표 토크 또는 목표 각도에 도달할 때까지 정방향으로 지정된 속도로 공구를 작동합니다.

토크 측정은 단계의 시작 부분에서 시작됩니다.

토크 트리거가 설정되지 않은 경우 단계의 시작 부분에서 시작됩니다.

토크 트리거가 설정된 경우 토크 트리거에 도달하면 각도 측정이 시작됩니다.

이 단계는 다음과 같은 경우에 종료됩니다.

측정된 토크 >= 목표 토크 (Ts)

또는

(측정된 토크 - 토크 트리거에서 측정된 각도) >= 목표 각도 (As).

매개변수 | 설명 |

|---|---|

목표 토크 (Ts) | 기본값: 0. |

목표 각도 (As) | 기본값: 0. |

토크 트리거 - Tt | 기본값: 설정되지 않음. 필수 조건 > 0 및 < 목표 토크 (Ts). |

속도 (n) | 기본값: 60 rpm. |

속도 램프 유형 | 하드, 소프트 또는 수동. 기본값: 하드 |

브레이크 (Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 해당) | 켜짐 목표에 도달하면 공구가 중지됩니다. 꺼짐 프로그램은 공구를 멈추지 않고 다음 단계로 바로 이동합니다. |

A | 목표 토크 |

B | 목표 각도 |

A | 목표 토크 |

B | 토크 트리거 |

C | 목표 각도 |

T + A - 토크 플러스 각도까지 조임

공구 |

|---|

ES STR SL ST SR QST STB IXB |

목표 토크에 도달할 때까지 이 단계가 공구를 구동합니다. 이 지점에서 이것은 추가로 목표 각도를 계속 실행합니다.

매개변수 | 설명 |

|---|---|

목표 토크 | 토크 목표 필수 조건: > 0. |

목표 각도 | 각도 목표입니다. 필수 조건: > 0. |

속도 램프 유형 | 하드, 소프트 또는 수동. 기본값: 하드 수동을 선택하면, 속도 램프 필드가 열립니다. |

속도 램프 | 속도 램프 유형이 수동이면, 이 필드가 열립니다. 기본값: 500 rpm/s. |

속도 | 기본값: 60 rpm. |

브레이크 (Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 해당) | 켜짐 목표에 도달하면 공구가 중지됩니다. 꺼짐 프로그램은 공구를 멈추지 않고 다음 단계로 바로 이동합니다. |

A | 목표 토크 |

B | 목표 각도 |

TC - 토크 교정

공구 |

|---|

QST |

이 단계는 이중 트랜스듀서 공구에서만 지원됩니다.

토크 목표에 도달할 때까지 토크 교정 단계는 정방향의 지정된 속도로 공구를 작동합니다.

매개변수 | 설명 |

|---|---|

목표 토크 | 필수 조건: > 0. |

속도 | 필수 조건: > 0. 기본값: 60 rpm. |

트랜스듀서 | 주 또는 보조. 기본값: 주 전면 트랜스듀서를 교정하려면 보조로 설정해야 합니다. |

어댑티브 브레이크 (Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 해당) | 켜짐 목표에 도달하면 공구가 중지됩니다. 꺼짐 프로그램은 공구를 멈추지 않고 다음 단계로 바로 이동합니다. |

ThCT – 토크까지 스레드 컷팅

공구 |

|---|

ES STR SL ST SR QST STB IXB |

토크까지 스레드 컷팅 기능은 필요한 런다운 토크가 런다운 완료 토크보다 큰 조임을 가능하게 합니다. 예를 들어, 자체 스레드(또는 자체 태핑) 나사를 사용하여 금속의 얇은 층을 조일 때 사용됩니다. 스레드 컷팅 각도(Aw)에 도달할 때까지 이 공구는 정방향으로 작동합니다. 토크가 스레드 커트 트리거 토크(Ttc)를 처음 통과할 때 스레드 컷팅 각도 창이 측정됩니다. 스레드 컷팅 각도에 도달한 시점에서, 단계는 목표 토크(Tt)에 도달할 때까지 계속 실행됩니다.

매개변수 | 설명 |

|---|---|

목표 토크 | 필수 조건: > 0. |

스레드 컷팅 각도 창 | 기본값: 0. 필수 조건: > 0. |

트리거 토크 | 각도 측정은 이 트리거에서 시작됩니다. |

속도 | 기본값: 60 rpm. 필수 조건: > 0. |

속도 램프 유형 | 하드, 소프트 또는 수동. 기본값: 하드 수동을 선택하면, 속도 램프 필드가 열립니다. |

브레이크 (Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 해당) | 켜짐 목표에 도달하면 공구가 중지됩니다. 꺼짐 프로그램은 공구를 멈추지 않고 다음 단계로 바로 이동합니다. |

A | 목표 토크 |

B | 토크 트리거 |

C | 스레드 컷팅 각도 창 |

TP - TensorPulse

공구 |

|---|

STR |

TensorPulse 조임 단계를 사용하기 전에 컨트롤러에 다음 라이센스 유형을 설치해야 합니다.

낮은 반응력 전략

TensorPulse는 다음 공구에만 유효합니다. ETV-STR61-100-13, ETV-STR61-70-13, ETV-STR61-50-10.

이 단계는 오픈 엔드 유형의 기어 전면 장착부(GFA: Gear Front Attachment)로 구성된 공구에는 지원되지 않습니다.

이 단계는 토크 목표에 도달할 때까지 순방향으로 조임 펄스를 생성합니다.

TensorPulse를 실행하는 경우, 필요한 PulseDrive 소켓/어댑터를 사용하세요. PulseDrive 소켓/어댑터

없이 TensorPulse 조임 단계를 실행하면 모든 조임이 NOK입니다. 펄스드라이브 소켓/어댑터가 없는 경우, “펄스드라이브 소켓/어댑터가 감지되지 않음” 단계 오류가 표시됩니다.

매개변수 | 설명 |

|---|---|

토크 목표 - Ts | 토크 목표 범위는 0부터 공구의 최대 토크까지 이내로 설정해야 합니다. |

펄스 에너지 - Pe | 펄스 에너지는 각 펄스의 에너지/전류 양을 제어하는 용도로 사용됩니다. 펄스 에너지의 범위는 10%에서 100 % 사이여야 합니다. |

유지력 세부조정 계수(Retention Force Tuning Factor) | 유지력 세부 조정 계수는 TensorPulse 단계를 실행할 때 반력을 조정하는 작업에 사용됩니다. 이는 각 펄스 이후에 공구를 반대 방향으로 움직이는 힘입니다. 유지력 세부조정 계수의 범위는 0 ~ 100 % 여야합니다. |

추적 시 각도 반전은 펄싱을 가능하게하기 위해 공구가 뒤로 회전하지만 PulseDrive 소켓/어댑터로 인해 볼트 헤드가 반드시 뒤로 회전될 필요는 없습니다

TrR - 트리거 해제까지 풀기

공구 |

|---|

ES STR SL ST SR STB IXB |

이 단계는 오픈 엔드 유형의 기어 전면 장착부(GFA: Gear Front Attachment)로 구성된 공구에는 지원되지 않습니다.

이 단계에서는 트리거가 해제될 때까지 역방향으로 실행합니다. (풀림) 이 단계는 프로그램의 마지막 단계로만 사용할 수 있습니다.

STB 공구의 경우, 이 단계는 풀기 프로그램에만 적용될 수 있습니다.

매개변수 | 설명 |

|---|---|

속도 | 회전 속도의 숫자 값 (rpm) |

속도 램프 유형 | 속도 램프를 선택할 수 있는 옵션 목록 [하드, 소프트, 수동] |

TTTR - 트리거 해제까지 조임

공구 |

|---|

ES STR SL ST SR STB IXB |

이 단계에서는 공구 트리거가 해제될 때까지 실행합니다. (조임) 이 단계는 조임 프로그램의 마지막 단계로만 사용할 수 있습니다.

매개변수 | 설명 |

|---|---|

속도 | 회전 속도의 숫자 값 (rpm) |

속도 램프 유형 | 속도 램프를 선택할 수 있는 옵션 목록 [하드, 소프트, 수동] |

W – 대기

공구 |

|---|

ES STR SL ST SR QST STB IXB |

이 단계에서 공구는 대기 유형 조건이 충족될 때까지 대기합니다. 공구는 대기하는 동안 회전하지 않지만, 고정 조건을 지정할 수 있습니다.

매개변수 | 설명 |

|---|---|

대기 유형 |

|

대기 시간 | 대기 유형으로 시간을 선택한 경우에만 초 단위로 공구가 계속 유지됩니다. |

고정 조건 |

|

WP - 렌치 생산

공구 |

|---|

ST렌치 |

STwrench로 수행한 조임의 품질 테스트에 사용된 전략.

매개변수 | 설명 |

|---|---|

제어 전략 | 렌치 생산 단계 유형은 다음 제어 전략으로 구성 할 수 있습니다.

|

선택된 제어전략에 근거해, 아래에 열거된 매개변수의 일부 조합이 표시됩니다.

매개변수 | 설명 |

|---|---|

목표 토크 | 조임 단계에 대한 목표 토크를 정의합니다. |

토크 측정 | 토크를 측정할 위치를 지정합니다. 피크 토크 또는 피크 각도를 선택하세요.

|

각도 검색 한계 | 조임에 대한 토크 결과 값을 설정하는 용도로 사용되는 오프셋입니다. 이 매개변수를 사용하려면 측정 토크를 피크 각도로 설정해야 합니다. |

라체팅 시간 | 라체팅 시간의 숫자 값이며 기본값은 5000ms 입니다. 이 시간을 활용하여 작업자는 조임 작업 중 잠시 동안 토크를 해제하고 재충전할 수 있습니다. 라체팅 시간을 초과한 경우, "조임 시간 초과"라는 이유로 조임 결과는 NOK로 표시됩니다. |

엔드 사이클 시간 | 엔드 사이클 시간을 나타내는 ms 단위의 숫자 값입니다. 토크가 런다운 완료 아래로 내려가는 경우 적용됩니다. |

토크 보정 계수 | 매개변수는 확장부 또는 토크 배율기를 렌치에서 사용할 때 토크 판독 값을 수정하기 위해 사용됩니다. 기본값은 1입니다. |

각도 보정 | 매개변수는 확장부 또는 토크 배율기를 렌치에서 사용할 때 토크 판독 값을 수정하기 위해 사용됩니다. 기본값은 0입니다. |

목표 각도 | 조임 단계의 목표 각도를 정의합니다. |

리히트 감지 | 켜짐 또는 꺼짐으로 변환됩니다. 리히트 감지는 각도 한계 설정에 따라 조임이 리히트되는 시기 결정하는 작업에 사용될 수 있습니다. 리히트 방향이 켜짐으로 설정되면 리히트 각도 제한이 활성화됩니다. |

선형 기울기 계수 | 선형 기울기 계수는 Nm/Deg 측정 단위의 토크/각도 기울기로 곡선의 선형 부분의 조인트 강성을 특정짓습니다. |

보정 값 | 피크 토크 또는 피크 각도를 선택합니다. 보상 값은 PVT 계산 방법을 지정합니다. 평균 토크 - PVT는 다음을 사용하여 계산된 평균 값에 기초합니다.

피크 토크- PVT는 스너그 감지전에 측정된 피크값에 기초합니다. |

지연 모니터링 | PVT 계산은 이 창이 패스되기 전에 시작되지 않으며 조임 시작 시 시작됩니다. |

PVT 간격 | PVT 거리 지점에서 시작하여 PVT 창이 계산되는 각도를 설정합니다. |

PVT 거리 | 시스템이 PVT 창을 시작하기 전의 각도를 설정합니다. |

최소 프리베일링 토크 | 프리베일링 토크 하한 |

최대 프리베일링 토크 | 프리베일링 토크 상한 |

Microvideo

WQ - 렌치 품질

공구 |

|---|

ST렌치 |

STwrench로 수행한 조임의 품질 테스트에 사용된 전략.

매개변수 | 설명 |

|---|---|

제어 전략 | 렌치 품질 전략은 다음 제어 전략으로 구성 할 수 있습니다.

|

선택된 제어전략에 근거해, 아래에 열거된 매개변수의 일부 조합이 표시됩니다.

매개변수 | 설명 |

|---|---|

라체팅 시간 | 라체팅 시간의 숫자 값이며 기본값은 5000ms 입니다. 이 시간을 활용하여 작업자는 조임 작업 중 잠시 동안 토크를 해제하고 재충전할 수 있습니다. 라체팅 시간을 초과한 경우, "조임 시간 초과"라는 이유로 조임 결과는 NOK로 표시됩니다. |

토크 보정 계수 | 매개변수는 확장부 또는 토크 배율기를 렌치에서 사용할 때 토크 판독 값을 수정하기 위해 사용됩니다. 기본값은 1입니다. |

각도 보정 | 매개변수는 확장부 또는 토크 배율기를 렌치에서 사용할 때 토크 판독 값을 수정하기 위해 사용됩니다. 기본값은 0입니다. |

목표 각도 | 조임 단계의 목표 각도를 정의합니다. |

리히트 감지 | 켜짐 또는 꺼짐으로 변환됩니다. 리히트 감지는 각도 한계 설정에 따라 조임이 리히트되는 시기 결정하는 작업에 사용될 수 있습니다. 리히트 방향이 켜짐으로 설정되면 리히트 각도 제한이 활성화됩니다. |

선형 기울기 계수 | 선형 기울기 계수는 Nm/Deg 측정 단위의 토크/각도 기울기로 곡선의 선형 부분의 조인트 강성을 특정짓습니다. |

Y - 항복점 까지 조임

공구 |

|---|

ES STR SL ST SR QST IXB |

항복점이 감지될 때까지 이 전략은 정방향의 속도로 공구를 구동합니다. 토크가 바로 트리거 토크 수준을 초과하는 지점부터 토크 경사도릍 모니터링함으로써 항복점이 발견되며, 토크 및 각도 거리 측정치가 계산 근거입니다. 각도 거리 매개변수는 조인트의 지정된 경도에 따라 설정됩니다.

경사각 창을 하세요. 하드 조인트, 소프트 조인트 또는 각도 창을 위한 수동 설정) 수동을 선택하면 각도 창을 설정해야 합니다. 조인트는 나사가 완전한 토크로 조여지고 착좌점까지 30도 이하로 회전하면 하드로 간주합니다. 소프트 조인트는 착좌점까지 조인 후에 720° 이상 회전합니다. 경도 매개변수는 경사도 계산을 위한 각도 창을 정의합니다. 조인트 경도가 높을수록 각도 창이 작습니다.

매개변수 | 설명 |

|---|---|

경사도 각도 창 | 각도 창을 지정합니다:

|

각도 창 | 경사도 각도 창이 수동으로 설정된 경우 사용할 수 있습니다. > 0 및 <= 100을 충족해야 합니다. |

트리거 토크 | 각도 측정은 이 트리거에서 시작됩니다. 필수 조건: >= 0 및 < 공구 최대 토크 |

댐핑 | 경사도가 계산되는 빈도입니다. 필수 조건: > 0 및 < 100 및 < 각도 창. |

항복 지점 비율 | 필수 조건: >= 20 % |

속도 | 기본값: 60 rpm. 필수 조건: > 0. |

속도 램프 유형 | 하드, 소프트 또는 수동. 기본값: 하드 수동을 선택하면, 속도 램프 필드가 열립니다. |

토크 필터 유형 | 필터 유형

|

차단 주파수 | 토크 필터 유형이 저역 통과로 설정된 경우 지정해야 합니다.

|

샘플 수 | 토크 필터 유형이 슬라이딩 평균으로 설정된 경우 지정해야 합니다.

|

브레이크 (Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 해당) | 켜짐 목표에 도달하면 공구가 중지됩니다. 꺼짐 프로그램은 공구를 멈추지 않고 다음 단계로 바로 이동합니다. |

A | 피크 경사도 |

B | 항복점: |

C | 차단 지점 |

D | 각도 거리 |

E | 토크 트리거 |

YM2 - 항복점까지 조임: 방법 2

공구 |

|---|

QST |

항복점이 감지될 때까지 이 단계는 정방향의 지정된 속도로 공구를 구동합니다.

토크가 Tt에 도달하면 항복점 검색이 시작됩니다. Af도에 대한 토크 평균이 계산됩니다. 이 절차는 N rs번 반복됩니다.

참조 기울기는 N rs점에 대한 선형 회귀 분석을 통해 계산됩니다. 그 후에, A f 도에 대한 새로운 평균값이 연속적으로 계산됩니다.

실제 기울기는 마지막 N s 평균점에 대한 선형 회귀 분석을 통해 계산됩니다. 기울기가 참조 기울기의 Py % 보다 작으면 항복점에 도달됩니다.

매개변수 | 설명 |

|---|---|

목표 토크 | 필수 조건: > 0. |

필터 각도 | 기본값: 1. 필수 조건: > 0. |

샘플 수 | 기본값: 6. 필수 조건: >= 4. |

샘플 수, 참조 | 기본값: 6. 필수 조건: >= 4. |

항복 지점 비율 | 기본값: 90% 필수 조건: >20%. |

속도 | 기본값: 60 rpm. 필수 조건: > 0. |

속도 램프 유형 | 하드, 소프트 또는 수동. 기본값: 하드 수동을 선택하면, 속도 램프 필드가 열립니다. |

속도 램프 | 속도 램프 유형이 수동이면, 이 필드가 열립니다. 기본값: 500 rpm/s. |

브레이크 (Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 해당) | 켜짐 목표에 도달하면 공구가 중지됩니다. 꺼짐 프로그램은 공구를 멈추지 않고 다음 단계로 바로 이동합니다. |

A | 토크 트리거 |

B | 샘플 수, 참조 |

C | 실제 기울기 |

D | 샘플 수 |

E | 기준 기울기 |

F | 필터 각도 |

ZP - 영점 위치로 풀기

공구 |

|---|

ES STR SL ST SR QST |

이 단계에서는 영점 위치에 도달할 때까지 역방향으로 속도 (N)으로 공구를 구동합니다. 영점 위치에 도달하기 위해 회전하는 총 각도가 최소 각도(Am)보다 작으면 1회 더 회전(360도)할 때 까지 회전이 계속됩니다.

영점 위치는 "영점 위치 설정" 단계 또는 "영점 위치 설청" 신호로 저장된 특정 위치입니다. 이 위치는 360도에 한 번씩 반복됩니다.

매개변수

매개변수 | 설명 |

|---|---|

최소 각도 | 최소 각도 (Am) [°] |

속도 | 회전 속도 (N) [rpm]. 기본 값은 60 rpm 입니다. |

ZP - 영점 위치로 조임

공구 |

|---|

ES STR SL ST SR QST |

이 단계에서는 각도의 목표에 도달할 때까지 정방향으로 속도 (N)으로 공구를 구동합니다. 영점 위치에 도달하기 위해 회전하는 총 각도가 최소 각도(Am)보다 작으면 1회 더 회전(360도)할 때 까지 회전이 계속됩니다.

영점 위치는 "영점 위치 설정" 단계 또는 "영점 위치 설청" 신호로 저장된 특정 위치입니다. 이 위치는 360도에 한 번씩 반복됩니다.

매개변수

매개변수 | 설명 |

|---|---|

최소 각도 | 최소 각도 (Am) [°] |

속도 | 회전 속도 (N) [rpm]. 기본 값은 60 rpm 입니다 |

단계 모니터

조임 단계, 모니터와 제한의 가용성은 컨트롤러에 설치된 특정 라이센스에 따라 달라집니다.

단계 모니터링은 조임이 사양에 맞게 수행되었는지 확인하는 작업에 사용되며, 예를 들어 각도 한계 또는 토크가 여기에 포함됩니다. 각 단계는 필수 단계 모니터와 선택적 단계 모니터가 있습니다. 다중 단계 프로그램에 새로운 단계를 끌어 놓을 때 필수 모니터가 포함되어 있습니다. 옵션 모니터는 유연하며 다중 단계 프로그램에서 필요에 따라 배치할 수 있습니다. 모든 단계는 최대 8개의 모니터를 가질 수 있습니다.

다음 모니터가 자동으로 다중 단계 조임 프로그램에 추가되는 모든 단계에 추가됩니다.

단계 모니터 | 적용 단계 |

|---|---|

각도 | 모두 |

피크 토크 | 모두 |

Power Focus 6000 / Power Focus 8 | Power Focus 6000 StepSync / Power Focus 8 StepSync | Flex | IxB |

|---|---|---|---|

ST | ST | QST | IxB |

STR | STR | ||

SL | QST | ||

QST | |||

STB | |||

IxB | |||

Power Focus 연결 |

A = 각도

공구 |

|---|

ES STR SL ST SR QST STB IXB MWR-TA |

이 단계 모니터는 모니터링을 수행하는 동안 최대 각도 도달을 측정하고, 그것이 상한과 하한 사이에 있는지 확인합니다.

각도 측정은 모니터링의 시작에서 시작하고,모니터링 도중 토크가 트리거 토크를 처음 통과하는 지점에서 시작합니다.

매개변수 | 설명 | 기본값 |

|---|---|---|

정지 조건 | 각도 측정이 끝나는 위치를 지정합니다.

| 차단 |

트리거 토크 | 각도 측정은 이 트리거에서 시작됩니다. 최소 한계: 필수 조건 >= 0 최대 한계: 필수 조건 < 공구 최대 토크 | 설정되지 않음 |

하한 | 최저 허용 각도입니다. 최소 한계: 필수 조건 >= 0 최대 한계: 필수 조건 < 9 999 999 및 < 상한 | 설정되지 않음 |

상한 | 최대 허용 각도입니다. 최소 한계: 필수 조건: > 0 및 > 하한 최대 한계: 필수 조건 < 9 999 999 | 설정되지 않음 |

결과 값

측정 각도: 모니터에서 측정된 각도

A | 차단 지점 | D | 각도 상한선 |

B | 토크 트리거 | E | 측정 각도 |

C | 각도 하한선 | F | 단계 |

A | 피크 토크 | E | 각도 상한선 |

B | 차단 지점 | F | 측정 각도 |

C | 토크 트리거 | G | 단계 |

D | 각도 하한선 |

A | 차단 지점 | D | 각도 상한선 |

B | 토크 트리거 | E | 측정 각도 |

C | 각도 하한선 | F | 단계 |

A | 차단 지점 | D | 측정 각도 |

B | 각도 하한선 | E | n-1 단계 |

C | 각도 상한선 | F | n 단계 |

C - 전류

공구 |

|---|

ES STR SL ST SR QST STB IXB |

이 모니터는 토크가 토크 트리거를 통과한 후 언제든지 실제 전류를 측정합니다. 결과는 모니터를 NOK로 만든 첫 번째 피크 또는 낮은 값이 됩니다. OK인 경우, 결과는 마지막으로 측정된 전류 값이 됩니다. 모니터링 중에 토크 트리거에 도달하지 않으면 NOK 상태로 종료되며 측정 값은 없습니다.

매개변수 | 설명 |

|---|---|

토크 트리거 | 필수 조건: >= 0 및 < 공구 최대 토크. |

하한 | 최저 허용 전류입니다. |

상한 | 최고 허용 전류입니다. |

CI - 클릭

공구 |

|---|

MWR- T MWR-TA |

이 단계 모니터는 IxB 공구에 사용할 수 없습니다.

클릭 토크 및 클릭 각도 결과를 활성화하는 모니터링 이 모니터링은 설정이 없으며 오직 MWR 단계와 함께 사용할 수 있습니다.

LD - 풀기 감지

공구 |

|---|

ST렌치 |

이 단계 모니터는 ST 렌치 공구에 사용할 수 없습니다.

ST 렌치에 렌치 생산 단계 전략을 사용할 때 풀기가 시도되는지 알아보기 위해 이 모니터를 사용하여 토크 및 방향을 점검할 수 있습니다. 적용된 토크가 프로그램의 구성된 나사산 방향과 반대 방향으로 풀기 제한에 설정된 값보다 크면 결과는 NOK로 보고됩니다.

MT - 토크 평균

공구 |

|---|

ES STR SL ST SR QST IXB |

이 모니터는 모니터링 중 평균 토크를 측정하고 계산된 값이 한계치 이내인지 점검합니다.

매개변수 | 설명 |

|---|---|

유형 | 시작 조건을 지정합니다:

|

토크 트리거 | 유형이 트리거 토크, 각도 트리거 또는 각도 창에 설정되었을 때 사용할 수 있습니다. 필수 조건: >= 0 및 < 공구 최대 토크. |

각도 트리거 | 유형이 각도 트리거, 또는 각도 창에 설정되었을 때 사용할 수 있습니다. 필수 조건: > 0. |

각도 창 | 유형이 각도 창에 설정되었을 때 사용할 수 있습니다. 필수 조건: > 0.

|

시간 간격 | 유형이 시간 간격에 설정되었을 때 사용할 수 있습니다. 필수 조건: > 0. |

하한 | 최저 허용 토크입니다. |

상한 | 최고 허용 토크입니다. |

PC - 펄스 카운트

공구 |

|---|

STR |

이 단계 모니터는 다음 공구에만 사용할 수 있습니다.

ETV-STR61-100-13

ETV-STR61-70-13

ETV-STR61-50-10

펄스 카운트 단계 모니터를 사용하기 전에 낮은 반응 전략 라이센스를 설치해야 합니다.

이 모니터는 펄스 수를 측정하고 그 횟수가 펄스 카운트 하한과 펄스 카운트 상한 사이에 있는지 확인합니다.

토크 트리거 레벨이 설정되어 있는 경우 측정된 토크가 토크 트리거 레벨 이상이 되는 즉시 확인이 시작됩니다.

펄스 카운트 단계 모니터로 조임 단계를 실행하는 경우, 필요한 펄스드라이브 소켓/어댑터를 사용합니다.

펄스드라이브 소켓/어댑터 없이 조임 단계가 실행되면 모든 조임은 NOK입니다. 펄스드라이브 소켓/어댑터가 없는 경우, “펄스드라이브 소켓/어댑터가 감지되지 않음” 단계 오류가 표시됩니다.

매개변수 | 설명 |

|---|---|

Pulse Count High Limit - n+ | 펄스 카운트 한계는 측정된 펄스 수가 OK인지 NOK인지 결정하는 작업에 사용됩니다.

펄스 카운트 상한 범위는 1 ~ 9999999 사이이어야 합니다. 이 범위는 펄스 카운트 하한보다 크거나 같아야 합니다. |

펄스 카운트 하한 - n- | 펄스 카운트 한계는 측정된 펄스 수가 OK인지 NOK인지 결정하는 작업에 사용됩니다.

펄스 카운트 하한 범위는 1 ~ 9999999 사이이어야 합니다. 이 범위는 펄스 카운트 하한보다 작거나 같아야 합니다. |

Torque Trigger - Tt | 토크 트리거 0부터 공구의 최대 토크까지의 범위로 설정해야 합니다. |

PRT - 우세 토크

공구 |

|---|

ES STR SL ST SR QST STB IXB |

모니터는 윈도우 길이에 지배적 토크 값을 계산하고, 이것이 토크 한계 사이에 있는지 확인합니다. 각도 창은 차단 포인트에서 역방향으로 시작 각도로 설정된 각도에서 시작됩니다. 그런 다음 각도 창 길이에서 설정된 각도를 역방향으로 스팬됩니다. 시작 각도를 비워두면 각도 창이 차단 지점에서 시작합니다. 계산된 프리베일링 토크 값은 창 길이의 평균 또는 피크 토크 값(사용자가 설정한 매개 변수에 따라 다름)입니다. 계산된 값은 측정된 프리베일링 토크 결과 데이터로서 저장됩니다. 토크 보상이 켜짐으로 설정되면 측정된 우세 토크는 연속적인 단계의 모든 토크 결과 값으로부터 차감됩니다. 이전에 계산된 프리베일링 토크 보정 값은 더 이상 토크 결과 값에서 차감되지 않습니다. 토크 보상이 꺼짐으로 설정되어 있는 경우 연속적인 단계에 감산하지 않습니다.

단계의 전체 각도가 해당 시작 각도에 창 길이를 더한 것보다 작은 경우 모니터는 NOK를 보고합니다.

우세 토크는 측정된 값의 평균 또는 피크 토크로 측정할 수 있습니다. 이 두 모드 중에서 선택하려면, 값 사용 매개 변수를 평균 토크 (평균값에 대한), 또는 피크 토크(피크값에 대한)로 설정합니다.

매개변수 | 설명 |

|---|---|

토크 보상 | 켜짐 또는 꺼짐 |

시작 각도 | 필수 조건: > 0 |

창 길이 | 필수 조건: >= 0 |

하한 | 필수 조건: > 0 |

상한 | 필수 조건: >= 0 |

값 사용 | 평균 토크 (평균 값에 대한), 또는 피크 토크 (피크 값에 대한). |

PT - 피크 토크

공구 |

|---|

ES STR SL ST SR QST STB IXB MWR-TA MWR- T |

이 단계 모니터는 모니터링 동안 최대 토크 도달 및 초과를 측정하고, 그것이 상한과 하한 사이에 있는지 확인합니다.

매개변수 | 설명 |

|---|---|

하한 | 최저 허용 토크입니다. |

상한 | 최고 허용 토크입니다. |

PTCA - 포스트 스레드 컷 각도

공구 |

|---|

ES STR SL ST SR QST STB IXB |

이 단계 모니터는 모니터링을 수행하는 동안 최대 각도 도달을 측정하고, 그것이 상한과 하한 사이에 있는지 확인합니다.

스레드 컷팅 각도 창의 끝에 도달할 때까지 트리거 토크 수준은 무시됩니다. 측정된 토크가 트리거 토크 이상이 되자마자 각도 측정이 즉시 시작됩니다.

매개변수 | 설명 | 기본값 |

|---|---|---|

정지 조건 | 각도 측정이 끝나는 위치를 지정합니다.

| 차단 |

트리거 토크 | 각도 측정은 이 트리거에서 시작됩니다. 최소 한계: 필수 조건 >= 0 최대 한계: 필수 조건 < 공구 최대 토크 | 0 |

하한 | 최저 허용 각도입니다. 최소 한계: 필수 조건 >= 0 최대 한계: 필수 조건 < 9 999 999 및 < 상한 | 설정되지 않음 |

상한 | 최대 허용 각도입니다. 최소 한계: 필수 조건: > 0 및 > 하한 최대 한계: 필수 조건 < 9 999 999 | 설정되지 않음 |

스레드 컷 트리거 토크 | 최소 한계: 필수 조건 >= 0 최대 한계: 필수 조건 < 공구 최대 토크 | 설정되지 않음 |

스레드 컷 각도 창 | 최소 한계: 필수 조건 >= 0 최대 한계: 필수 조건 < 9 999 999 | 0 |

결과 값

측정 각도: 모니터에서 측정된 각도

A | 차단 지점 | E | 각도 하한선 |

B | 토크 트리거 | F | 각도 상한선 |

C | 토크 트리거 스레드 컷 | G | 측정 각도 |

D | 스레드 컷 각도 창 |

PTCPT - 포스트 스레드 컷 피크 토크

공구 |

|---|

ES STR SL ST SR QST STB IXB |

모니터링 도중 도달한 최대 토크와 오버슈트를 측정하고 토크 한계 사이에 포함되는지 점검합니다. 스레드 커트 각도 창의 끝에 도달할 때까지 모든 트리거 값이 무시됩니다.

매개변수 | 설명 |

|---|---|

스레드 컷 트리거 토크 | 필수 조건: >= 0 |

스레드 컷팅 각도 창 | 필수 조건: > 0 |

하한 | 필수 조건: >= 0 |

상한 | 필수 조건: > 0 필수 조건: > 하한 |

PVTH - 포스트 보기 토크 높음

공구 |

|---|

ES STR SL ST SR QST STB IXB |

이 모니터는 각도 창 길이의 모든 토크 값이 상한 미만에 있는지를 검사합니다.

각도 창은 차단 포인트에서 역방향으로 시작 각도로 설정된 각도에서 시작됩니다. 그런 다음 각도 창 길이에서 설정된 각도를 역방향으로 스팬됩니다. 시작 각도를 비워두면 각도 창이 차단 시점에서 시작합니다. 모니터에 사용되는 토크 값은 샘플 수에 걸쳐 계산된 평균 토크 값에 기초합니다. 단계의 전체 각도가 시작 각도에 각도 창 길이를 더한 것보다 작은 경우 모니터는 NOK를 보고합니다.

매개변수 | 설명 |

|---|---|

시작 각도 | 필수 조건: >= 0 |

창 길이 | 필수 조건: > 0 |

샘플 수 | 최소 값 =1 |

상한 | 최고 허용 토크입니다. |

PVTL - 포스트 보기 토크 낮음

공구 |

|---|

ES STR SL ST SR QST STB IXB |

포스트 보기 토크 높음 모니터와 같지만, 이 모니터는 각도 창 길이의 모든 토크 값과 상한 위에 있는 모든 토크 값을 대신 모니터링합니다.

매개변수 | 설명 |

|---|---|

시작 각도 | 필수 조건: >= 0 |

창 길이 | 필수 조건: > 0 |

샘플 수 | 최소 값 =1 |

하한 | 최저 허용 토크입니다. |

SOC - 전류 차단

공구 |

|---|

ES STR SL ST SR QST STB IXB |

차단점은 단계가 목표에 도달하는 지점입니다. 전류는 차단점에서 측정되고 상한과 하한 사이에 있는 것으로 확인됩니다.

매개변수 | 설명 |

|---|---|

하한 | 최저 허용 전류입니다. |

상한 | 최고 허용 전류입니다. |

SOT – 차단 토크

공구 |

|---|

ES STR SL ST SR QST STB IXB |

차단점은 단계가 목표에 도달하는 지점입니다. 토크는 차단점에서 측정되고 상한과 하한 사이에 있는 것으로 확인됩니다.

매개변수 | 설명 |

|---|---|

하한 | 최저 허용 토크입니다. |

상한 | 최고 허용 토크입니다. |

SSD - 스틱 슬립 감지

공구 |

|---|

ES STR SL ST SR QST IXB |

이 단계 모니터는 단계 도중 스틱 슬립 효과를 감지합니다. 감지는 토크가 트리거 레벨 아래로 떨어지는 횟수를 계산하여 수행됩니다. 횟수가 최대 진동 수 보다 크면 스틱 오류가 보고됩니다. 모니터는 두 가지 다른 모드인 동적 또는 고정으로 작동합니다. 모드 사이의 차이는 트리거 레벨을 산출하는 방법입니다.

동적 토크: 트리거 레벨은 지금까지 모니터링하는 동안 도달한 현재의 최대 토크의 피크 토크 비율에 따라 동적으로 계산됩니다. 모니터링은 토크가 트리거 토크를 통과하는 즉시 시작됩니다.

고정 토크: 트리거 레벨은 사용자가 지정한 고정 트리거 토크입니다. 이 모드에서는 비율이 필요하지 않습니다.

토크가 트리거 토크에 도달하지 않는 경우, 모니터링이 시작되지 않고, 결과 상태 NOK가 발생합니다.

매개변수 | 설명 |

|---|---|

유형 | 모니터 스틱 슬립 감지에서 수행 될 스틱 슬립 감지 유형을 지정합니다. 기본값: 동적 토크 |

최대 토크 비율 | 기본값: 80%, >=10 및 < 100를 충족해야 합니다. |

트리거 토크 | 기본값: 5, >= 0 및 < 공구 최대 토크를 충족해야 합니다. |

최대 진동 수 | 기본값: 5, >=3 및 < 20을 충족해야 합니다. |

TAW - 각도 창 내의 토크

공구 |

|---|

ES STR SL ST SR QST STB IXB |

모니터가 각도 창 길이 내의 모든 토크 값이 토크 한계내에 있는지 검사합니다.

매개변수 | 설명 |

|---|---|

트리거 토크 | 필수 조건: >= 0 |

시작 각도 | 필수 조건: > 0 |

창 길이 | 필수 조건: <= 0 |

하한 | 필수 조건: >= 0 |

상한 | 필수 조건: > 0 필수 조건: > 하한 |

창이 패스된 경우 NOK | 예로 설정한 경우, 각도 창의 끝에 도달하지 않으면 이 모니터의 상태는 NOK 입니다. |

TC - 토크 교정

공구 |

|---|

QST |

이 단계 모니터는 이중 트랜스듀서가 장착된 공구에서만 사용할 수 있습니다.

토크 교정 모니터는 도달된 최대 토크가 토크 제한 내에 있는지 검사합니다.

매개변수 | 설명 |

|---|---|

Transducer type (트렌스듀서 유형) | 주 또는 보조 공구의 전면 트랜스듀서에 대해 보조로 설정합니다. |

하한 | 필수 조건: >= 0 |

상한 | 필수 조건: > 0 필수 조건: > 하한 |

TG - 토크 경사도

공구 |

|---|

ES STR SL ST SR QST IXB |

이 모니터는 경사도가 한계 내에 있는지 점검합니다.

매개변수 | 설명 |

|---|---|

경사도 각도 창 | 각도 창을 지정합니다:

|

각도 창 | 경사도 각도 창이 수동으로 설정된 경우 사용할 수 있습니다. > 0 및 <= 100을 충족해야 합니다. |

종료 지점 점검 | 예로 설정하면 단계의 종료 지점에서 측정된 경사도만 제한 내에 있는지 점검합니다. |

트리거 토크 | 각도 측정은 이 트리거에서 시작됩니다. 필수 조건: >= 0 및 < 공구 최대 토크 |

댐핑 | 경사도가 계산되는 빈도입니다. 필수 조건: > 0 및 < 100 및 < 각도 창. |

하한 | 최저 허용 토크 경사도입니다. 필수 조건: >= -100. |

상한 | 최대 허용 토크 경사도입니다. 필수 조건: -100 및 > 하한 |

토크 필터 유형 | 필터 유형

|

차단 주파수 | 토크 필터 유형이 저역 통과로 설정된 경우 지정해야 합니다.

|

샘플 수 | 토크 필터 유형이 슬라이딩 평균으로 설정된 경우 지정해야 합니다.

|

각도 오프셋 | 종료 지점 점검이 아니오로 설정된 경우 사용할 수 있습니다. 트리거 토크가 처음으로 패스된 후 경사도 계산이 시작되는 각도를 지정합니다. |

Ti – 시간

공구 |

|---|

ES STR SL ST SR QST STB IXB |

모니터링 도중 경과된 시간을 측정하고 이것이 시간 제한 사이에 포함되는지 점검합니다. 시간 측정은 모니터링의 시작에서 시작하고, 트리거 토크가 지정된 경우에는 모니터링 도중 토크가 트리거 토크를 처음 통과하는 지점에서 시작합니다.

매개변수 | 설명 |

|---|---|

트리거 토크 | 필수 조건: >= 0 및 < 공구 최대 토크 |

하한 | 필수 조건: >= 0 |

상한 | 필수 조건: > 0 필수 조건: > 하한 |

TRD - 토크 비율 및 편차

공구 |

|---|

ES STR SL ST SR QST IXB |

이 단계 모니터는 토크 비율, 즉, 토크 대 각도의 비율을 측정하고 점검합니다. 상한과 하한에 의해 정의된 토크 비율 제한 내에 있는지 계산된 토크 비율이 확인됩니다.

매개변수 | 설명 |

|---|---|

트리거 토크 | 각도 시작 지점의 토크입니다. |

시작 지점 각도 | 트리거 토크에서 시작 지점 각도가 측정되면, 토크 측정이 시작됩니다. |

종료 지점 각도 | 토크의 측정이 정지된 각도 지점입니다. |

종료 지점 토크 | 토크의 측정이 정지된 토크입니다. |

하한 | 최저 허용 토크입니다. |

상한 | 최고 허용 토크입니다. |

한계 | 필수 조건: > 0 |

YA - 항복점에서의 각도

공구 |

|---|

ES STR SL ST SR QST IXB |

이 모니터는 항복 지점에서 도달한 피크 각도를 측정하고 피크 각도가 한계 내에 있는지 검사합니다.

매개변수 | 설명 |

|---|---|

경사도 각도 창 | 각도 창을 지정합니다:

|

각도 창 | 경사도 각도 창이 수동으로 설정된 경우 사용할 수 있습니다. > 0 및 <= 100을 충족해야 합니다. |

항복 지점 비율 | 필수 조건: >= 20 % |

트리거 토크 | 각도 측정은 이 트리거에서 시작됩니다. 필수 조건: >= 0 및 < 공구 최대 토크 |

댐핑 | 경사도가 계산되는 빈도입니다. 필수 조건: > 0 및 < 100 및 < 각도 창. |

하한 | 최저 허용 각도입니다. 필수 조건: >= 0 |

상한 | 최대 허용 각도입니다. 필수 조건: > 0 |

토크 필터 유형 | 필터 유형

|

차단 주파수 | 토크 필터 유형이 저역 통과로 설정된 경우 지정해야 합니다.

|

샘플 수 | 토크 필터 유형이 슬라이딩 평균으로 설정된 경우 지정해야 합니다.

|

단계 제한

조임 단계, 모니터와 제한의 가용성은 컨트롤러에 설치된 특정 라이센스에 따라 달라집니다.

예기치 않은 일이 발생하는 경우에 조임을 분명히 중지하기 위해 다중 단계 조임 프로그램에 단계 제한을 추가할 수 있습니다. 몇 가지 예를 들자면, 이러한 제한 사항으로 최대 토크에 도달하지 않았거나 다중 단계 조임 중 일부 길이가 수행하기 부적합하다는 점을 검사할 수 있습니다. 각 단계는 필수 단계 제한 및 선택적인 단계 제한 모음이 있습니다. 다중 단계 프로그램에 새로운 단계를 끌어 놓을 때 필수 제한이 포함되어 있습니다. 모든 단계는 제한을 각각 최대 4개 가질 수 있습니다.

Power Focus 6000 StepSync 및 Power 8 StepSync 컨트롤러에서, 조임 프로그램의 동기화 지점을 사용할 수 있습니다. 제한에 설정된 조건이 충족되면, 공구는 즉시 중지되고 프로그램은 다음 동기화 지점으로 이동하거나(Power Focus 6000 StepSync, Power Focus 8 StepSync 및 Flex에만 적용됨), 프로그램 끝으로 이동합니다. StepSync가 없는 컨트롤러에서는 공구는 즉시 중지되고 프로그램은 프로그램의 끝으로 이동합니다.

Flex에만 해당:

각 제한에 대해, 복구 가능 = 예를 선택하여 조임이 멈출 때 재시도를 허용해 주세요.

다음 제한이 자동으로 다중 단계 조임 프로그램에 추가되는 모든 단계에 추가됩니다.

단계 제한 | 적용 단계 |

|---|---|

최대 시간 | 외부 결과 및 MWR을 제외한 모두 |

최대 토크 |

|

최대 각도 |

|

Power Focus 6000 / Power Focus 8 | Power Focus 6000 StepSync / Power Focus 8 StepSync | Flex | IxB |

|---|---|---|---|

ST | ST | QST | IxB |

STR | STR | ||

SL | QST | ||

QST | |||

STB | |||

IxB | |||

Power Focus 연결 |

A - 최대 각도

공구 |

|---|

ES STR SL ST SR QST STB IXB |

이 제한은 각도를 측정합니다. 측정된 각도가 최대 한계에 도달하면 공구는 즉시 중지됩니다. 각도는 제한의 시작부터 측정되고, 또는 지정된 경우, 토크가 제한되는 동안 트리거 토크를 처음 통과한 지점부터 측정됩니다.

매개변수 | 설명 |

|---|---|

트리거 토크 | 지정된 경우, 이 각도가 측정되는 위치의 토크입니다. |

최대 한계 | 이 한계에 도달하면 공구는 즉시 중지됩니다. |

C - 전류

공구 |

|---|

ES STR SL ST SR QST STB IXB |

이 단계 제한은 Power Focus XC에 대해 지원되지 않습니다.

이 제한은 토크가 토크 트리거를 통과하는 위치의 실제 전류를 점검합니다. 실제 전류가 한계를 초과한 경우, 공구는 즉시 중단되며, 조임 프로그램은 다음 동기화 지점 또는 프로그램의 끝으로 이동합니다. 결과는 모니터를 NOK로 만든 첫 번째 피크 또는 낮은 값이 됩니다. OK인 경우, 결과는 마지막으로 측정된 전류 값이 됩니다. 제한 중에 토크 트리거에 도달하지 않으면 OK 상태로 종료됩니다.

매개변수 | 설명 |

|---|---|

토크 트리거 | 필수 조건: >= 0 및 < 공구 최대 토크. |

하한 | 최저 허용 전류입니다. |

상한 | 최고 허용 전류입니다. |

CTh - 교차 스레드

공구 |

|---|

ES STR SL ST SR QST STB IXB |

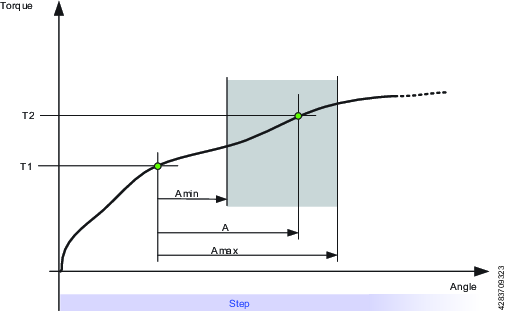

이 제한은 토크가 시작 토크(T1)를 통과하는 지점부터 종료 토크(T2)를 통과하는 지점까지의 각도를 점검합니다. 시작 토크(T1)에서 측정된 각도가 상한(Amax)보다 높은 경우, 이 공구는 즉시 중지됩니다.

토크가 종료 토크(T2)를 통과할 때 측정된 각도는 최소 각도 한계(Amin)에 대해 검사됩니다. 각도가 이 한계보다 낮으면 공구가 즉시 정지합니다.

매개변수 | 설명 | 그림 내 |

|---|---|---|

시작 토크 | 필수 조건: <= 0. | T1 |

종료 토크 | 필수 조건: <= 0. | T2 |

최소 한계 | 낮은 각도 한계 | A 최소 |

최대 한계 | 높은 각도 한계 | A 최대 |

PCH-펄스 카운트 높음

공구 |

|---|

STR |

이 제한은 다음 공구에만 사용할 수 있습니다.

ETV-STR61-100-13

ETV-STR61-70-13

ETV-STR61-50-10

펄스 카운트 제한을 사용하기 전에 낮은 반응 전략 라이센스를 설치해야 합니다.

이 한계는 펄스 수를 제한하고 지정된 펄스 카운트 상한 미만이 되도록 유지합니다.

측정된 펄스 수가 펄스 수 상한 보다 높은 경우, 공구는 즉시 중단되며, 프로그램은 다음 동기화 지점 또는 프로그램의 끝으로 이동합니다.

토크 트리거 레벨이 설정되어 있는 경우 측정된 토크가 토크 트리거 레벨 이상이 되는 즉시 확인이 시작됩니다.

펄스 카운트 높음 단계 제한으로 조임 단계를 실행하는 경우, 필요한 펄스드라이브 소켓/어댑터를 사용합니다.

펄스드라이브 소켓/어댑터 없이 조임 단계가 실행되면 모든 조임은 NOK입니다. 펄스드라이브 소켓/어댑터가 없는 경우, “펄스드라이브 소켓/어댑터가 감지되지 않음” 단계 오류가 표시됩니다.

매개변수 | 설명 |

|---|---|

Pulse Count High Limit - n+ | 펄스 카운트 상한 범위는 1 ~ 9999999 사이이어야 합니다. |

Torque Trigger - Tt | 토크 트리거 0부터 공구의 최대 토크까지의 범위로 설정해야 합니다. |

Rh - 리히트

공구 |

|---|

ES STR SL ST SR QST STB IXB |

이 제한은 해당 토크를 검사합니다. 측정된 토크가 감지 토크를 초과한 경우, 공구는 즉시 중단되며, 프로그램은 다음 동기화 지점(Power Focus 6000 StepSync 및 Power Focus 8 StepSync에 대한) 또는 프로그램의 끝으로 이동합니다.

단계 리히트 제한은 다중 단계 조임 프로그램의 첫 번째 단계에만 추가할 수 있습니다. 일단 리히트 제한이 첫 번째 단계에 추가되면, 해당 단계를 조임 프로그램 내의 다른 위치로 이동할 수 없습니다. 조임 프로그램에서 다른 위치로 이동하려면 리히트 제한을 첫 번째 단계에서 삭제해야 합니다.

매개변수 | 설명 |

|---|---|

감지 토크 | 측정된 토크가 감지 토크를 초과한 경우, 공구는 즉시 중단되며, 프로그램은 다음 동기화 지점(Power Focus 6000 StepSync 및 Power Focus 8 StepSync에 대한) 또는 프로그램의 끝으로 이동합니다. 크기가 0보다 커야 함 |

각도 창 | 각도 창은 단계의 시작으로부터 측정됩니다. 각도 창이 설정되지 않은 경우, 전체 단계에서 제한이 활성화됩니다. |

RT - 취소 토크

공구 |

|---|

ES STR SL ST SR QST STB IXB |

이 제한은 해당 토크를 검사합니다. 측정된 토크가 제한 조건 아래로 떨어지면, 공구는 즉시 중단되며, 프로그램은 다음 동기화 지점(Power Focus 6000 StepSync 및 Power Focus 8 StepSync에 대한) 또는 프로그램의 끝으로 이동합니다.

토크 제어 프로세스

제한 조건은 측정된 토크입니다. 제한이 활성화되려면 토크는 먼저 잔류 토크 한계의 110%를 초과해야 합니다.각도 제어 프로세스

이 제한은 도달된 최대 토크가 제한치 내에 있는지 점검합니다. 제한이 활성화되려면 토크는 먼저 트리거 토크를 초과해야 합니다.

매개변수 | 설명 |

|---|---|

잔류 토크 한계 | 기본값: 10 Nm 필수 조건: > 0. |

매개변수 | 설명 |

|---|---|

트리거 토크 | 필수 조건: > 0. |

최대 토크 비율 | 기본값: 95. 필수 조건: >= 50. |

토크 시간 취소 중 | 기본값: 20. > = 5 및 <= 500을 충족해야 합니다. |

토크 각도 취소 중 | 필수 조건: > 0. |

케이블 공구는 각도를 위한 취소 토크를 선택하는 옵션이 있습니다. 이 제한을 제어하는 두 매개변수: 피크 토크율 및 잔류 토크 시간. 백분율은 마지막 피크 토크로부터 하향 편차를 설정하고, 잔류 토크 시간은 편차의 기간(5 ~ 500 ms)을 설정합니다. (설정 기간 동안 표시된 백분율보다 같거나 낮은) 두 조건이 모두 충족되는 경우에만 프로그램이 중단되고 끝으로 이동됩니다.

T - 최대 토크

공구 |

|---|

ES STR SL ST SR QST STB IXB |

이 제한은 해당 토크를 검사합니다. 측정된 토크가 최대 한계를 초과하면 공구는 즉시 중지됩니다.

매개변수 | 설명 |

|---|---|

최대 한계 | 토크가 최대 한계를 초과하면 공구는 즉시 중지됩니다. |

TAW - 각도 창 내의 토크

공구 |

|---|

ES STR SL ST SR QST STB IXB |

이 제한은 각도 창 길이가 토크 한계 사이에 있는지 점검합니다. 측정된 토크가 한계를 벗어난 경우 공구는 즉시 중단되며, 프로그램은 프로그램의 끝으로 이동합니다. 토크가 트리거 토크를 처음 통과한 지점의 시작 각도에서 각도 창 길이가 시작합니다. 트리거 토크가 설정되지 않은 경우, 시작 각도가 제한의 시작 부분에서 시작됩니다.

각도 창 길이의 끝에 도달하지 않은 경우, 제한의 상태는 NOK입니다.

매개변수 | 설명 |

|---|---|

트리거 토크 | 필수 조건: >= 0 |

시작 각도 | 필수 조건: >= 0 |

창 길이 | 필수 조건: > 0 |

최소 한계 | 필수 조건: >= 0 |

최대 한계 | 필수 조건: <= 최소 한계 |

TCD - 토크 대 전류 편차

공구 |

|---|

ES STR SL ST SR QST IXB |

이 제한은 대응하는 토크로 변환된 모든 전류 측정 상한이 토크 트랜스듀서가 있는 실제 측정 토크에서 최대 편차에 있는 것을 확인합니다. 제한은 토크가 단계 도중에 처음으로 트리거 토크에 도달할 때 시작하며, 단계가 목표에 도달할 때까지 활성화됩니다.

트리거 토크에 도달하지 않은 경우, 모니터가 OK를 출력합니다.

매개변수 | 설명 |

|---|---|

트리거 토크 | 필수 조건: >= 0 |

최대 편차 | 기본값: 1, > 0을 충족해야 합니다. |

TG - 토크 경사도

공구 |

|---|

ES STR SL ST SR QST IXB |

이 제한은 경사도를 점검하고 한계를 벗어나면 공구는 즉시 멈추고 프로그램은 프로그램의 끝으로 이동합니다.

매개변수 | 설명 |

|---|---|

경사도 각도 창 | 각도 창을 지정합니다:

|

각도 창 | 경사도 각도 창이 수동으로 설정된 경우 사용할 수 있습니다. > 0 및 <= 100을 충족해야 합니다. |

트리거 토크 | 필수 조건: >= 0 및 < 공구 최대 토크 |

댐핑 | 경사도가 계산되는 빈도입니다. 필수 조건: > 0 및 < 100 및 < 각도 창. |

최소 한계 | 필수 조건: >= -100. |

최대 한계 | 필수 조건: -100 및 > 하한 |

토크 필터 유형 | 필터 유형

|

차단 주파수 | 토크 필터 유형이 저역 통과로 설정된 경우 지정해야 합니다.

|

샘플 수 | 토크 필터 유형이 슬라이딩 평균으로 설정된 경우 지정해야 합니다.

|

Ti – 최대 시간

공구 |

|---|

ES STR SL ST SR QST STB IXB |

이 제한이 시간을 점검합니다. 최대 한계에 도달한 경우, 공구는 즉시 정지합니다.

매개변수 | 설명 |

|---|---|

최대 한계 | 이 시간이 경과하면 공구는 즉시 중지됩니다. |

결과 보고자

결과 보고자를 사용하면 결과에서 선택한 생산자의 특정 값을 추출할 수 있습니다. 결과 보고자는 단계에 속하지만 값을 판독할 모니터/제한과 연결되어 있어야 합니다. 결과 보고자와 동일한 단계에 있는 모니터 또는 제한만 선택할 수 있습니다. 결과 보고자는 모니터 및 제한과 같은 방식으로 드레그 엔 드롭하여 단계에 추가할 수 있습니다. 각 결과 보고자는 특정 결과 값(예: 런다운 각도, 최종 토크, 프리베일링 토크)의 보고를 담당합니다.

결과 보고자를 다음에 연결할 수 있습니다.

프로그램 모니터

단계 모니터

단계 제한

각 결과 보고자는 최종 값 유형을 정의합니다:

최종 각도

최종 토크

프리베일링 토크

셀프-탭 토크

전류

런다운 각도

펄스 수

일반 매개변수

매개변수 | 설명 |

|---|---|

생산자 | 값을 생성하는 모니터/제한을 지정합니다. |

값 | 선택한 생산자에서 표시할 값을 지정합니다. |

한계:

주 경로의 단계에 속하는 모니터/제한 또는 프로그램 모니터/프로그램 제한에 결과 보고자를 추가할 수 있습니다.

한 단계에 여러 유형의 보고자가 존재할 수 있습니다.

예를 들면 모든 단계 및 프로그램 모니터 각도에 최종 각도 유형의 결과 보고자가 존재할 수 있습니다.

둘 이상의 결과 값이 있는 모니터/제한의 경우, 결과 리포터의 유형이 다르면 둘 이상의 결과 리포터를 추가할 수 있습니다.

단계 또는 프로그램 모니터/제한에 동일한 유형의 여러개의 결과 보고자가 존재하지 않을 수 있습니다.

가능한 각각의 최종 값 유형에 대해 하나의 결과만 보고됩니다.

규칙:

결과 항목의 내부 번호는 해당 결과 보고자와 동일해야 합니다.

모니터/제한 결과의 내부 번호는 구성에서 모니터/제한의 내부 번호와 동일해야 합니다.

단계 결과는 실행 순서에 따라 정렬되어야 합니다 첫 번째 실행 단계가 첫 번째 실행 순서이어야 합니다.

모니터/제한/단계에 있는 경우, 결과 보고자가 보고할 수 있는 값:

모니터/제한 측정 값 (플로트 또는 정수)

모니터/제한 상한 및 하한

상태

토크 트리거 및 각도 트리거

각도 목표 및 토크 목표 (단계에서 판독)

가능한 상태 값

낮음

양호

높음

기타

NotSet

목표 값은 단계 모니터에 속해있지 않으므로, 모니터가 속한 단계에서 가져올 수 있습니다.

다단계 프로그램 추가

홈 보기에서 조임 탭을 선택하세요. 그런 다음, 왼쪽에서, 다중 단계 프로그램 라이브러리를 선택하세요.

GUI의 오른쪽 상단에있는 플러스 아이콘을 선택하여 외부 공구를 생성하세요. 그런 다음 필요한 프로그램 유형(조임 또는 풀기)을 선택하세요.

조임 영역에서 조임 단계, 모니터, 한계 항목을 드레그 앤 드롭할 수 있습니다.

단계는 프로그램의 시작과 끝 지점 사이에만 배치할 수있는 반면, 모니터와 제한은 단계에만 배치할 수 있습니다.

기능

설명

시작 및 끝 지점

다중 단계 프로그램의 시작과 끝 지점. 모든 단계는 이 두 지점 사이에 위치해야 합니다.

단계 추가

목록에서 단계를 끌어서 시작점과 끝점 사이의 원하는 위치에 놓으세요.

단계 이동

단계를 클릭하고 누른 상태에서 원하는 위치로 이동하세요.

단계 속성 보기

속성을 나타내기 위해 단계를 클릭하세요.

단계 속성 닫기

조임 영역의 아무 곳이나 클릭하여 속성 메뉴를 닫으세요.

단계 삭제

단계의 속성을 열고 메뉴의 하단에 있는 삭제를 클릭하세요.

제한/모니터 추가

목록에서 제한/모니터 끌어 놓고 해당 단계에 놓으세요.

제한/모니터 이동

아이콘을 클릭하여 누르고 (모니터의 체크 표시 및 제한의 중지 기호) 적절한 단계에 끌어 놓으세요.

제한/모니터 속성 보기

속성 메뉴를 나타내려면 제한/모니터 아이콘을 클릭하세요.

제한/모니터 속성 닫기

조임 영역의 아무 곳이나 클릭하여 속성 메뉴를 닫으세요.

제한/모니터 삭제

제한/모니터의 속성을 열고 메뉴의 하단에 있는 삭제를 클릭하세요.

단계 오류

검증 오류가 단계에서 발생하면 해당 단계가 표시됩니다. 단계 속성이 열리는 경우, 오류를 일으키는 매개변수도 표시됩니다.

모니터/제한 오류

검증 오류가 모니터 또는 제한에서 발생하면 해당 모니터 또는 제한 사항이 표시됩니다. 모니터/제한 속성이 열릴 때, 오류의 원인 매개변수도 표시됩니다.

금지된 배치

(단계, 모니터 또는 제한의) 특정 배치가 허용되지 않는 경우, 자리 표시자 아이콘이 표시되지 않습니다.

다단계 프로그램 삭제

조임 메뉴에서 다단계 프로그램 라이브러리를 클릭합니다.

목록에서 삭제하려는 다단계 조임 프로그램을 클릭합니다.

프로그램 자체에서 왼쪽 하단의 삭제를 클릭합니다.

팝업 창에서 예를 클릭하여 선택을 확인합니다.

다단계 프로그램에 대한 설정

일반 설정

매개변수 | 설명 |

|---|---|

이름 | 다중 단계 프로그램에 대한 사용자 정의된 이름입니다. |

스레드 방향 | 스레드의 방향, 시계 방향(CW) 또는 반시계 방향(CCW) 중 하나 |

풀기 프로그램 | 풀기 프로그램을 사용할 수 있는 경우를 나타냅니다. 컨트롤러에서 사용할 수 있는 풀기 프로그램의 목록에서 선택하세요. |

유형 | 프로그램의 유형으로서 조임 또는 풀기 |

프로그램 시작 | 결과를 생성하는 토크 레벨을 부여합니다. 비어있는 경우, 결과는 공구가 시작될 때마다 생성됩니다. 그렇지 않으면 결과는 토크 레벨에서 생성됩니다. |

프로그램 종료 토크 | 다중 단계 조임을 중지하는 토크 값을 제공합니다. |

프로그램 종료 타임아웃 | 다중 단계 조임을 중지하는 시간 값(초 단위)를 제공합니다. |

실제 각도 보정 | 실제 각도 보상을 켜거나 끔 (기본값은 꺼짐) |

트리거 손실 시 부적합 (NOK) | 트리거 손실 시 부적합(NOK) 스위치는 마지막 단계에서 목표 조건에 도달하기 전에 공구 트리거를 해제할 수 있는지 여부를 제어합니다.

|

부착물 세부 조정

매개변수 | 설명 |

|---|---|

부착물 세부 조정 사용 | 부착물 조정을 켜거나 끌 것인지 선택하세요. |