Torcflex Slim Link Tool

Hydraulic Torque Wrench

Informations produit

Informations générales

Signalétique de sécurité

Les mots Danger, Avertissement, Attention et Avis ont la signification suivante :

DANGER | DANGER indique une situation dangereuse qui, si elle n'est pas évitée, entraînera des accidents graves voire mortels. |

AVERTISSEMENT | AVERTISSEMENT indique une situation dangereuse qui, si elle n'est pas évitée, pourrait entraîner des accidents graves voire mortels. |

ATTENTION | Le mot ATTENTION accompagné du symbole d'alerte de sécurité indique une situation dangereuse qui, si elle n'est pas évitée, pourrait entraîner des accidents mineurs ou modérés. |

AVIS | AVIS sert à aborder des pratiques sans rapport avec un risque d'accident corporel. |

Garantie

La garantie du produit expirera 12+1 mois après l’expédition depuis de Centre de distribution de Atlas Copco.

L'usure normale des pièces n'est pas comprise dans la garantie.

L'usure normale est celle nécessitant un changement de pièces ou autres opérations de réglage et de révision pendant l'entretien courant de l'outil pendant la période donnée (exprimée en temps, heures de fonctionnement ou autres).

La garantie du produit repose sur une utilisation correcte, un entretien normal et des réparations appropriées de l'outil et de ses composants.

La détérioration des pièces consécutive à un entretien inadéquat ou réalisé par des parties autres que Atlas Copco ou ses partenaires d'entretien agréés pendant la période de garantie ne sera pas prise en charge.

Pour éviter la détérioration ou la destruction de certaines parties de l'outil, il convient de procéder à l'entretien de ce dernier conformément aux périodicités d'entretien recommandées et de suivre les bonnes consignes.

Les réparations dans le cadre de la garantie ne sont effectuées que dans les ateliers de Atlas Copco ou par des partenaires d'entretien agréés.

Atlas Copco propose une extension de garantie et un entretien préventif à la pointe de la technologie par le biais de ses contrats ToolCover. Pour en savoir plus, s'adresser au représentant SAV local.

Site web

Des informations à propos de nos Produits, Accessoires, Pièces de rechange et Documentation sont disponibles sur le site Web de Atlas Copco.

Veuillez consulter : www.atlascopco.com.

ServAid

ServAid est un portail qui est constamment mis à jour et qui contient des Information techniques, comme :

Informations réglementaires et sur la sécurité

Caractéristiques techniques

Instructions d'installation, d'utilisation et d'entretien

Nomenclatures de pièces détachées

Accessoires

Plans cotés

Veuillez consulter : https://servaid.atlascopco.com.

Pour plus d'Informations techniques, veuillez contacter votre représentant local Atlas Copco.

Fiches de données de sécurité FDS

Les Fiches de données de sécurité décrivent les produits chimiques vendus par Atlas Copco.

Veuillez consulter le site Web Atlas Copco pour plus d'informations www.atlascopco.com/sds.

Avertissement de sécurité

Ne modifier ni soumettre aucun équipement ou accessoire à des chocs - Contacter Atlas Copco pour des applications spéciales d’outils ou des modifications d’équipement. Toute modification non autorisée peut entraîner une défaillance prématurée de l'outil et causer des blessures.

Ne modifier ni soumettre aucun équipement ou accessoire à des chocs - Contacter Atlas Copco pour des applications spéciales d’outils ou des modifications d’équipement. Toute modification non autorisée peut entraîner une défaillance prématurée de l'outil et causer des blessures.

Ne pas utiliser une pompe électrique dans un environnement explosif ou humide - Si une pompe électrique est utilisée, s'assurer que le câble de rallonge, l'alimentation électrique et la mise à la terre sont conformes au code électrique. Attention aux risques électriques, par ex. étincelles et électrocutions.

Ne pas utiliser une pompe électrique dans un environnement explosif ou humide - Si une pompe électrique est utilisée, s'assurer que le câble de rallonge, l'alimentation électrique et la mise à la terre sont conformes au code électrique. Attention aux risques électriques, par ex. étincelles et électrocutions.

Risques liés à une pression hydraulique élevée -

Risques liés à une pression hydraulique élevée -

Utilisez des outils, des flexibles et des raccords appropriés. Veillez à ce que tous les raccordement soient bien raccordés, étanches et sans fuite d’huile.

Ne touchez pas au liquide hydraulique qui fuit. Nettoyez tout déversement

Ne dépassez jamais la pression de service maximum de la pompe. Veillez à ce que le flexible et les raccords sont conçus pour une pression de service dynamique de 10 000 psi (700 bars). La pression de service maximum est gravée sur l'outil.

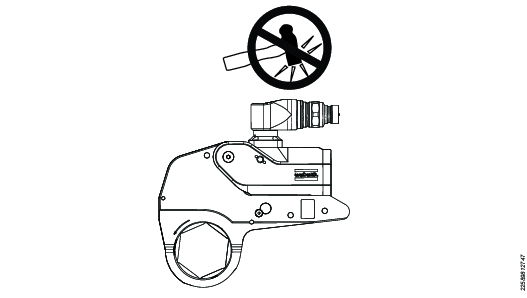

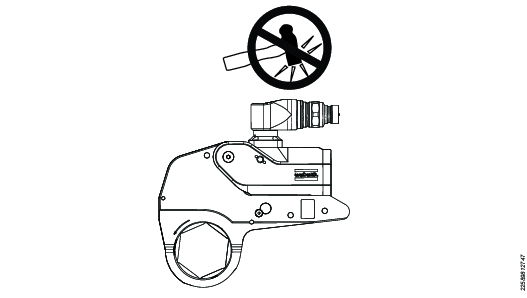

Garder les mains et les doigts à l’écart des points de pincement - Des points de pincement existent autour de la zone de réaction et lors d’une utilisation dans des espaces exigus.

Garder les mains et les doigts à l’écart des points de pincement - Des points de pincement existent autour de la zone de réaction et lors d’une utilisation dans des espaces exigus.

Maintenir l’équipement en bon état de fonctionnement - Inspecter si l’outil est endommagé, fissuré ou usé et lubrifier en fonction de l’utilisation de l’équipement. Ne pas utiliser d’équipement endommagé

Maintenir l’équipement en bon état de fonctionnement - Inspecter si l’outil est endommagé, fissuré ou usé et lubrifier en fonction de l’utilisation de l’équipement. Ne pas utiliser d’équipement endommagé

Fonctionnement effectué par une seule personne recommandé - Seul un personnel formé et compétent doit contrôler le fonctionnement de l’outil. Lorsqu’il n'est pas possible d’éviter l’utilisation d’un outil par deux personnes, il faut procéder à une évaluation des risques qui porte pleinement sur l’environnement, l’application, la coordination (entre opérateurs) et la communication. L’opérateur qui tient la clé dynamométrique doit contrôler les opérations, c’est-à-dire que la personne qui contrôle n’a pas nécessairement la télécommande en sa possession, mais elle donnera les instructions pour mettre la pompe/outil sous tension.

Fonctionnement effectué par une seule personne recommandé - Seul un personnel formé et compétent doit contrôler le fonctionnement de l’outil. Lorsqu’il n'est pas possible d’éviter l’utilisation d’un outil par deux personnes, il faut procéder à une évaluation des risques qui porte pleinement sur l’environnement, l’application, la coordination (entre opérateurs) et la communication. L’opérateur qui tient la clé dynamométrique doit contrôler les opérations, c’est-à-dire que la personne qui contrôle n’a pas nécessairement la télécommande en sa possession, mais elle donnera les instructions pour mettre la pompe/outil sous tension.

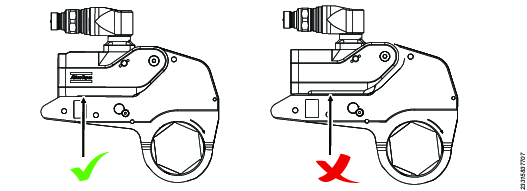

Régler correctement la réaction de l’outil - Un point de réaction incorrect ou instable peut entraîner le déplacement de l’outil pendant le fonctionnement, ce qui augmente le risque pour l’opérateur. Une mauvaise sélection du point de réaction peut également entraîner une défaillance prématurée de l’outil.

Régler correctement la réaction de l’outil - Un point de réaction incorrect ou instable peut entraîner le déplacement de l’outil pendant le fonctionnement, ce qui augmente le risque pour l’opérateur. Une mauvaise sélection du point de réaction peut également entraîner une défaillance prématurée de l’outil.

Porter un équipement de protection individuelle approprié - Adapté pour travailler avec ou à proximité de systèmes hydrauliques haute pression, par ex. lunettes de sécurité (EN166), gants, chaussures de sécurité, etc. Ne pas porter de gants amples ou dont les doigts sont coupés ou effilochés. Les gants peuvent être happés par la broche d'entraînement ou la douille en rotation, avec un risque de blessure ou de fracture des doigts.

Porter un équipement de protection individuelle approprié - Adapté pour travailler avec ou à proximité de systèmes hydrauliques haute pression, par ex. lunettes de sécurité (EN166), gants, chaussures de sécurité, etc. Ne pas porter de gants amples ou dont les doigts sont coupés ou effilochés. Les gants peuvent être happés par la broche d'entraînement ou la douille en rotation, avec un risque de blessure ou de fracture des doigts.

Ne pas exposer les flexibles à une courbure excessive, s’assurer que les flexibles ne sont pas coincés ou endommagés - Les dégâts sur les flexibles peuvent résulter de problèmes thermiques, mécaniques ou chimiques, provoquant la fuite d’huile hydraulique sous haute pression, ce qui peut endommager l’équipement et causer des blessures corporelles.

Ne pas exposer les flexibles à une courbure excessive, s’assurer que les flexibles ne sont pas coincés ou endommagés - Les dégâts sur les flexibles peuvent résulter de problèmes thermiques, mécaniques ou chimiques, provoquant la fuite d’huile hydraulique sous haute pression, ce qui peut endommager l’équipement et causer des blessures corporelles.

Sélection de l’outil - Sélectionnez l’outil approprié pour l’application en fonction des exigences de couple et des contraintes d’espace.

Sélection de l’outil - Sélectionnez l’outil approprié pour l’application en fonction des exigences de couple et des contraintes d’espace.

Pays d'origine

Pour le Pays d'origine, veuillez vous reporter aux informations figurant sur l'étiquette du produit.

Plans cotés

Les Plans cotés sont soit disponibles dans l’Archive des plans cotés, soit sur ServAid.

Veuillez consulter : https://webbox.atlascopco.com/webbox/dimdrw ou https://servaid.atlascopco.com.

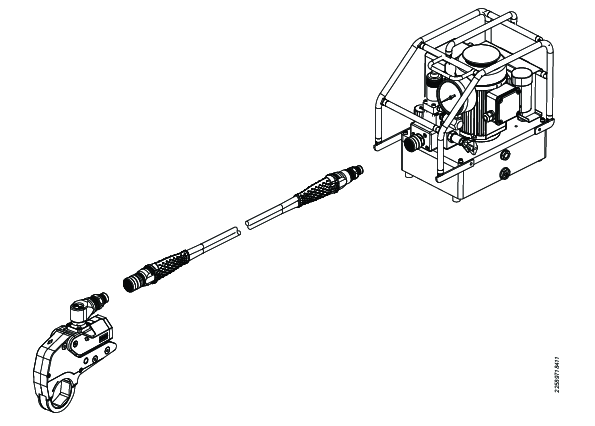

Aperçu

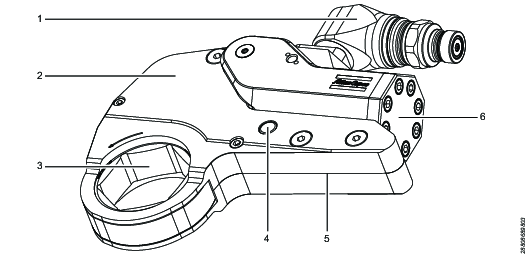

Vue d’ensemble de la clé Slim Link

La clé Torcflex Slim Link (TLS) est un outil hydraulique professionnel conçu pour exercer un couple sur les fasteners industriels afin de garantir le serrage ou le desserrage correct d'un raccord boulonné industriel. Le système de clé dynamométrique hydraulique TLS utilise l'unité motrice TFX standard et des Slim Links spécialement conçus pour les applications à accès restreint. L'outil utilise un vérin hydraulique à double action pour transférer la force linéaire en couple de rotation par le biais d'un mécanisme à cliquet. Le couple est contrôlé en ajustant la pression appliquée au vérin hydraulique.

L'outil inclut les principaux composants suivants :

1 | Distributeur pivotant | 2 | Slimlink |

3 | Entraînement hexagonal | 4 | Goupille de retenue |

5 | Bras de réaction | 6 | Unité motrice |

Distributeur pivotant | Un distributeur pivotant avec un raccord hydraulique permettant de se raccorder à un circuit hydraulique approprié. |

Slimlink | Une cassette à cliquet qui fournit l'entraînement hexagonal. Atlas Copco propose plusieurs Slim Links en option pour chaque modèle d'unité motrice, ce qui permet de modifier la taille de l'entraînement hexagonal. |

Entraînement hexagonal | L'entraînement hexagonal est la partie fonctionnelle qui applique le couple Slim Link. |

Goupille de retenue | Une goupille de retenue pour raccorder la tête motrice à la cassette à cliquet. |

Bras de réaction | Un bras de réaction intégré permet d’absorber la force de réaction générée pendant le fonctionnement de l'outil. |

Unité motrice | Une unité motrice qui constitue l'élément hydraulique de l'outil. |

Caractéristiques techniques

Ratchet Link, TLS04-113/46MM | Ratchet Link, TLS04-050MM | |

|---|---|---|

Max working pressure [psi] | 6835 | 8366 |

Max working pressure [bar] | 471 | 577 |

Torque range max [Nm] | 3573 | 4373 |

Weight [kg] | 3.92 | 3.99 |

Weight [lb] | 8.64 | 8.80 |

L [mm] | 183 | 183 |

L [in] | 7.22 | 7.22 |

R [mm] | 36.5 | 40.3 |

R [in] | 1.44 | 1.58 |

W1 [mm] | 28.6 | 28.6 |

W1 [in] | 1.13 | 1.13 |

NS max [mm] | 46 | 50 |

NS max [in] | 1 13/16 | |

Ratchet link hex size max [in] | 1 13/16 | |

Ratchet link hex size max [mm] | 46 | 50 |

Torque range max [ft lb] | 2635 | 3225 |

Ratchet Link, TLS04-200 | Ratchet Link, TLS04-203/55MM | |

|---|---|---|

Max working pressure [psi] | 8366 | 8988 |

Max working pressure [bar] | 577 | 620 |

Torque range max [Nm] | 4373 | 4698 |

Weight [kg] | 3.97 | 3.98 |

Weight [lb] | 8.75 | 8.77 |

L [mm] | 183 | 183 |

L [in] | 7.22 | 7.22 |

R [mm] | 40.3 | 43 |

R [in] | 1.58 | 1.69 |

W1 [mm] | 28.6 | 28.6 |

W1 [in] | 1.13 | 1.13 |

NS max [mm] | 51 | 55 |

NS max [in] | 2 | 2 3/16 |

Ratchet link hex size max [in] | 2 | 2 3/16 |

Ratchet link hex size max [mm] | 51 | 55 |

Torque range max [ft lb] | 3225 | 3465 |

Ratchet Link, TLS04-206/60MM | Ratchet Link, TLS04-209/65MM | |

|---|---|---|

Max working pressure [psi] | 10000 | 10000 |

Max working pressure [bar] | 700 | 700 |

Torque range max [Nm] | 5227 | 5227 |

Weight [kg] | 3.99 | 3.97 |

Weight [lb] | 8.80 | 8.75 |

L [mm] | 183 | 183 |

L [in] | 7.22 | 7.22 |

R [mm] | 46 | 48.5 |

R [in] | 1.81 | 1.91 |

W1 [mm] | 28.6 | 28.6 |

W1 [in] | 1.13 | 1.13 |

NS max [mm] | 60 | 65 |

NS max [in] | 2 3/8 | 2 9/16 |

Ratchet link hex size max [in] | 2 3/8 | 2 9/16 |

Ratchet link hex size max [mm] | 60 | 65 |

Torque range max [ft lb] | 3855 | 3855 |

Ratchet Link, TLS04-212/70MM | Ratchet Link, TLS04-215/75MM | |

|---|---|---|

Max working pressure [psi] | 10000 | 10000 |

Max working pressure [bar] | 700 | 700 |

Torque range max [Nm] | 5227 | 5227 |

Weight [kg] | 3.95 | 3.93 |

Weight [lb] | 8.71 | 8.66 |

L [mm] | 183 | 183 |

L [in] | 7.22 | 7.22 |

R [mm] | 51.3 | 54.0 |

R [in] | 2.02 | 2.13 |

W1 [mm] | 28.6 | 28.6 |

W1 [in] | 1.13 | 1.13 |

NS max [mm] | 70 | 75 |

NS max [in] | 2 3/4 | 2 15/16 |

Ratchet link hex size max [in] | 2 3/4 | 2 15/16 |

Ratchet link hex size max [mm] | 70 | 75 |

Torque range max [ft lb] | 3855 | 3855 |

Caractéristiques techniques produit

Les Caractéristiques techniques produit peuvent être consultées sur ServAid ou sur le site Web d’Atlas Copco.

Veuillez consulter : https://servaid.atlascopco.com ou www.atlascopco.com.

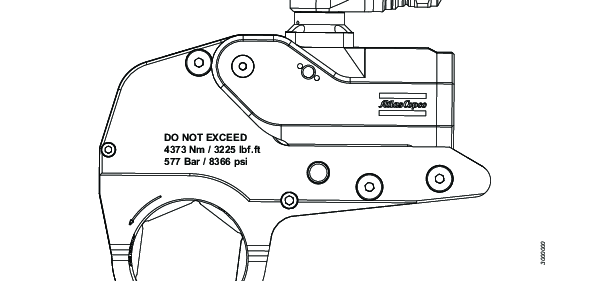

Couple/Pression maximum de Slim Link

En raison de leur conception compacte, certains Slim Links ne doivent pas être utilisés à la pression maximale de l'unité motrice.

Le cas échéant, le couple/la pression maximum est indiqué(e) de manière permanente sur la face avant du Slim Link.

Informations relatives à la certification ATEX

ATEX

Seuls les outils et appareils correctement certifiés et marqués du symbole ATEX doivent être utilisés dans les zones potentiellement explosives.

L'opérateur doit lire et comprendre toutes les instructions de fonctionnement avant l'utilisation !

Ces informations et conseils (supplémentaires) doivent être utilisés conjointement avec les instructions de produit et de sécurité standard fournies avec toutes les clés dynamométriques hydrauliques Torcflex.

Zone de fonctionnement ATEX : Des précautions et une attention supplémentaires doivent être appliquées lors de travaux dans des environnements potentiellement explosifs. Une attention particulière est requise en ce qui concerne l'application de serrage et l'utilisation de la gamme d'outils Torcflex. L'opérateur doit effectuer une évaluation des risques avant d'utiliser une clé dynamométrique hydraulique Torcflex dans un environnement potentiellement explosif (zone ATEX).

Il incombe aux opérateurs d'entretenir l'outil pour garantir son utilisation en toute sécurité dans les zones classées ATEX. Le non-respect des recommandations d'entretien augmente la probabilité de défaillance mécanique et donc le risque de production d'étincelles mécaniques.

Si la clé montre des signes de dysfonctionnement, retirez-la de la zone ATEX avant d'en rechercher la cause. NE PAS tenter de réparer la clé dans la zone ATEX.

Si la clé tombe au sol, retirez-la de la zone ATEX avant de vérifier les dégâts. Effectuez un test de pression et un test fonctionnel avant de l'utiliser à nouveau.

Inspection de la clé Torcflex

Inspectez l'état général de la clé Torcflex avant d'utiliser l'outil dans une zone ATEX. Une attention particulière doit être accordée aux composants de l'entraînement, qui sont le disque d’entraînement, le rochet et le cliquet d'entraînement. Toute pièce en mauvais état ou ayant fait l'objet d'une utilisation significative doit être remplacée. Lors du remontage, veillez à ce que les pièces soient correctement lubrifiées, conformément aux instructions de maintenance.

Considérations relatives au système et au fonctionnement

N'utilisez les clés dynamométriques Torcflex dans les zones ATEX que lorsqu'elles sont raccordées avec/à d'autres composants déclarés ou certifiés ATEX, p. ex. les flexibles et la pompe hydraulique.

Confirmez la continuité électrique à travers le système de clé dynamométrique. Pour éviter toute accumulation d'électricité statique, mettez le système / la pompe à la terre.

De plus, il faut faire attention au moment de sélectionner les points de réaction ainsi qu'à l'emplacement et au support de la clé dynamométrique hydraulique.

Veillez à ce que les accessoires utilisés soient en bon état de fonctionnement et adaptés à une utilisation dans des atmosphères potentiellement explosives.

Définition du code ATEX

Le code ATEX est : | |

|---|---|

II 2 G Ex h IIC T4 Go II 2 D Ex h IIIC T135 °C Db -20 °C ≤ Ta ≤ 40 °C | |

Description | Valeur | Définition |

|---|---|---|

Groupe de matériels | II | Industries de surface |

Catégorie de matériels Groupe II | 2 | Haut niveau de protection

|

Atmosphère

| G | Atmosphère contenant des gaz, des vapeurs ou un brouillard |

D | Atmosphère contenant de la poussière | |

Concept de sécurité | h | Produit mécanique |

Groupe de gaz | IIC | Hydrogène/acétylène |

IIB | Éthylène | |

Groupe de poussières | IIIC | Poussière combustible en surface |

Température superficielle maxi. dans une atmosphère contenant des gaz |

| T1 = 450 °C T2 = 300°C T3 = 200°C T4 = 135°C T5 = 100°C T6 = 85°C |

Température superficielle maxi. dans une atmosphère contenant des poussières |

| Exemples de températures : T85 °C T100 °C T135 °C T200 °C T240 °C |

Installation

Configuration minimum d'installation

Configuration requise d'installation

Pour utiliser les clés Torcflex, raccordez la clé à une unité d'alimentation hydraulique à l'aide d'un flexible hydraulique. Pour une efficacité et une précision maximales, utilisez les pompes et les flexibles pour clés dynamométriques Atlas Copco. Si les pompes et les flexibles Atlas Copco ne sont pas utilisés, assurez-vous des points suivants avant de raccorder les clés Torcflex :

Configuration requise du système :

Tous les composants du système doivent présenter une pression dynamique nominale de 700 bars (10 000 psi).

Configuration requise de la pompe :

Pression maximale Avance : 700 bars (10 000 psi).

Pression maximale Rétractation : 120 bars (1 740 psi).

Distributeur à commande à distance pour l'actionnement du vérin à double effet ; la pression doit être libérée lors de la commutation entre l'avance et la rétractation.

Par sécurité, la télécommande doit être paramétrée pour rétracter automatiquement l'outil si le bouton est relâché.

Soupape de décharge réglable.

Manomètre étalonné (précision de classe 1).

Pour les systèmes de raccord à vis, assurez-vous que le raccord Avance est mâle et que le raccord Rétractation est femelle. Pour de plus amples informations, reportez-vous au paragraphe Raccordement au circuit - Raccord à vis.

Les clés Torcflex équipées de raccords à vis utilisent des raccords CEJN 232 avec un filetage ¼ NPT. Avant d'utiliser des raccords de marques différentes dans le système, vérifiez leur compatibilité. Pour de plus amples informations, reportez-vous au paragraphe Raccordement au circuit - Raccord à vis.

Configuration requise des flexibles hydrauliques :

Conduite d'air Avance - raccord femelle vers femelle.

Conduite d'air Rétractation - raccord mâle vers mâle.

Avant de raccorder le système, procédez comme suit :

Sur les pompes électriques, assurez-vous que l'alimentation électrique est adaptée à la pompe et réduisez au maximum la longueur des rallonges.

Sur les pompes pneumatiques, assurez-vous que l'alimentation en air est adaptée à la pompe et réduisez au maximum la longueur des conduites d'air.

Vérifiez l'absence de dégâts sur les câbles d'alimentation et les câbles de raccordement avant de raccorder les câbles à l'alimentation.

Vérifiez l'absence de dégâts sur les flexibles et les raccords hydrauliques avant de raccorder les flexibles au système.

Vérifiez le niveau d’huile et faites l’appoint si nécessaire.

Veillez à ce que le manomètre soit étalonné.

Sélectionnez une clé en fonction du couple cible pour l'application.

Pour prolonger la durée de vie de la clé, ne faites pas fonctionner l'outil à plus de 80 % de sa capacité de manière prolongée. Comme pour toute machine, un fonctionnement continu au maximum de sa capacité réduira sa durée de vie. Il faudra également l'entretenir et remplacer les pièces usées plus souvent.

Pour les applications où l'écrou arrière peut tourner, assurez-vous qu'une clé de secours appropriée est disponible.

Instructions d’installation

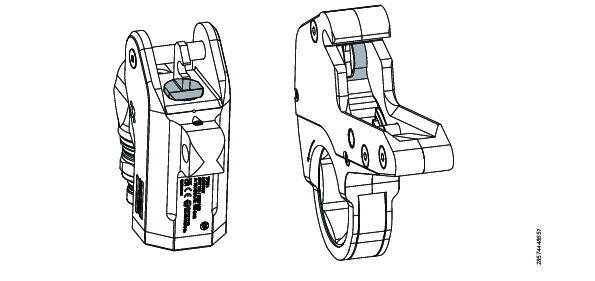

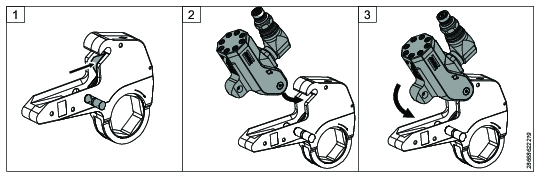

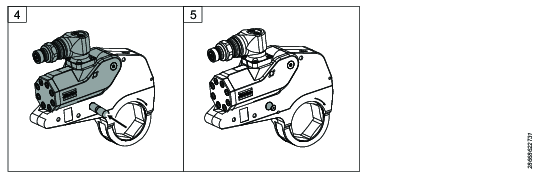

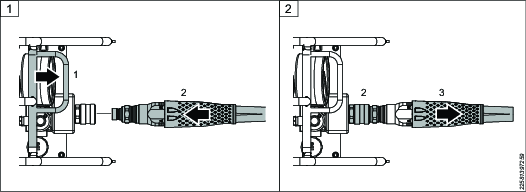

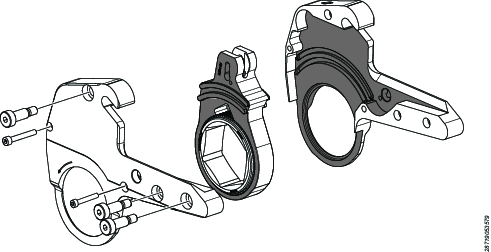

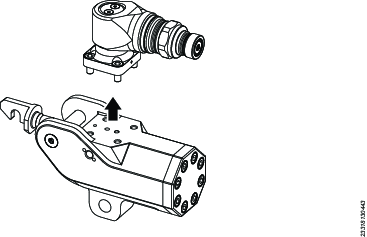

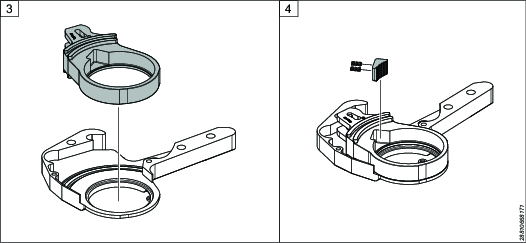

Installer la cassette à cliquet TLS

Assurez-vous que l'extrémité de la tige de piston et le disque d'entraînement sont correctement lubrifiés avant l'installation.

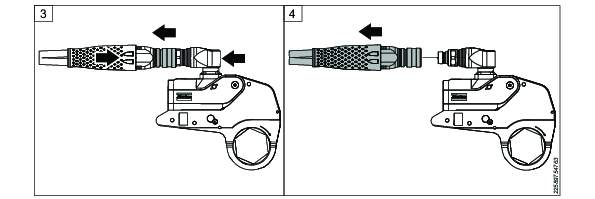

Insérer la cassette à cliquet

Retirer la goupille de liaison du Slim Link et enfoncer le disque d'entraînement complètement vers l'avant.

Accrocher l'unité motrice au Slim Link.

Tourner l'unité motrice pour l'enclencher complètement.

Installer la goupille de liaison pour fixer l'unité motrice.

Unité motrice et Slim Link entièrement assemblés.

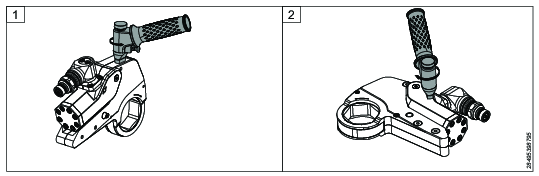

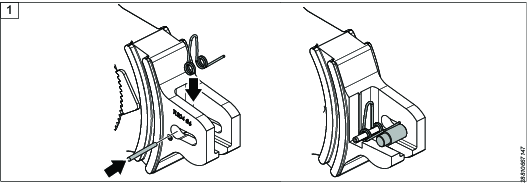

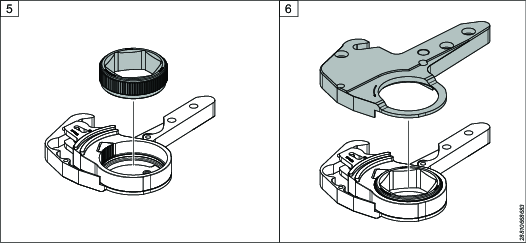

Installation de la poignée de maintien

Assurez-vous que la poignée dispose de la taille de boulon correcte avant d'installer la poignée sur la clé. Deux tailles de vis pour poignée de maintien sont disponibles ; sélectionnez la bonne taille de vis dans la liste.

TLS02 = M6

TLS04 = M8

La clé permet d'installer la poignée de maintien dans deux positions différentes.

Position supérieure

Position latérale de l'unité motrice, gauche ou droite

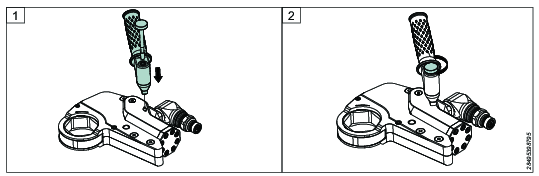

Préparer la poignée pour l'installation

Insérer le boulon dans la poignée.

Visser le boulon en place à l'aide de la vis à oreilles.

S’assurer que le boulon présente un flottement axial pour permettre l'installation.

Installer la poignée sur la clé

Insérer les goupilles de la base de la poignée dans les trous de la clé.

Maintenir la poignée en place et visser le boulon dans la clé à l'aide de la vis à oreilles jusqu'à ce qu'il soit serré.

Régler la position de la poignée

Il n'est pas nécessaire de desserrer le boulon pour régler la position de la poignée.

Il est possible de tourner la poignée de maintien sur douze positions par incréments de 30 degrés :

Tirez sur la bague et maintenez-la.

Tournez la poignée dans la position souhaitée et relâchez la bague pour la verrouiller.

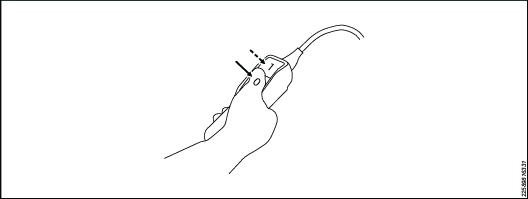

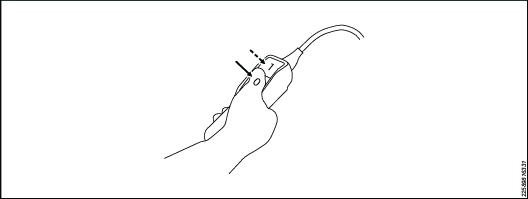

Relâcher la pression

Les clés Torcflex peuvent être fournies avec des raccords coaxiaux ou des raccords à vis. Le système de raccordement coaxial permet de raccorder la conduite Avance et la conduite Rétractation en une seule fois. Le système de raccordement à vis exige que les conduites Avance et Rétractation soient raccordées individuellement. Avant le raccordement, assurez-vous que les raccords sont propres et exempts de dégâts.

Avant d'essayer de raccorder ou de débrancher les raccords hydrauliques, assurez-vous qu'il n'y a pas de pression résiduelle dans la pompe.

Pompes électriques

Appuyez plusieurs fois sur le bouton situé sur le dessus de l'électrovanne pour libérer la pression.

Pompes pneumatiques

Appuyez sur le bouton Stop [0] de la télécommande pour arrêter la pompe.

Maintenez enfoncé le bouton Stop [0] et appuyez plusieurs fois sur le bouton Avance [1] pour faire fonctionner l'électrovanne.

1

Bouton Avance

0

Bouton Stop

Tous les raccordements doivent pouvoir être raccordés et déconnectés facilement à la main. Dans le cas contraire, vérifiez l'absence de dégâts ou de pression résiduelle dans le système.

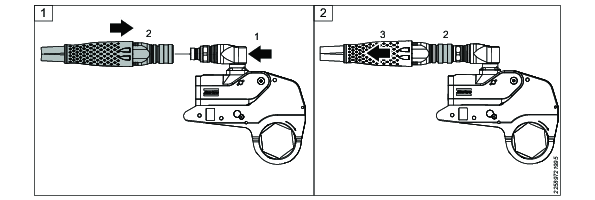

Raccordement au circuit - Raccord coaxial

Le système coaxial raccorde les conduites Avance et Rétractation du circuit hydraulique à l'aide d'un seul raccord.

Raccorder le flexible à la pompe

Tenez le cadre de la pompe (1) pour éviter que la pompe ne bouge pendant le raccordement. Positionnez le raccord du flexible (2) dans l'axe du raccord de la pompe.

Enfoncez fermement le raccord du flexible dans le raccord de la pompe (2). Un déclic se fait entendre lorsque le raccordement est effectué.

Il n'est pas nécessaire de tirer sur le collier moleté du raccord de la pompe pendant le raccordement.

Tirez sur le flexible (3) pour vous assurer que le raccordement est bien effectué.

Raccorder le flexible à la clé

Maintenez le distributeur pivotant du côté opposé à l'accouplement (1). Positionnez le raccord du flexible dans l'axe du raccord de la clé (2).

Enfoncez fermement le raccord de la clé dans le raccord du flexible. Un déclic se fait entendre lorsque le raccordement est effectué.

Il n'est pas nécessaire de tirer sur le collier moleté du raccord du flexible pendant le raccordement.

Tirez sur le flexible (3) pour vous assurer que le raccordement est bien effectué.

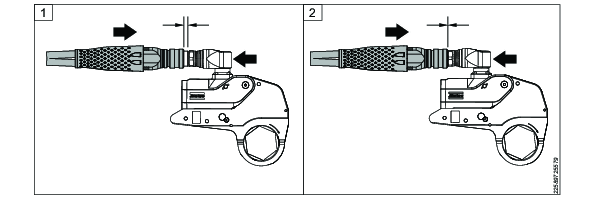

Retirer le flexible de la pompe

Le raccord coaxial est doté d'un dispositif de sécurité pour éviter toute déconnexion accidentelle pendant l'utilisation. Apprenez à déconnecter le flexible avant d'utiliser l'appareil.

Tenez le cadre de la pompe pour éviter que la pompe ne bouge pendant la déconnexion.

Poussez le raccord du flexible vers la pompe (illustration 1) jusqu'à ce que l'espace entre le collier moleté et le raccord se ferme (illustration 2).

Tout en maintenant la position ci-dessus, poussez le collier moleté vers la pompe (illustration 3).

Tirez sur le flexible pour l'éloigner de la pompe et le raccord se détache automatiquement (illustration 4).

Si les raccords ne sont pas rapprochés et maintenus, le collier moleté ne peut pas bouger et les raccords ne peuvent donc pas être déconnectés. Il s'agit d'un dispositif de sécurité destiné à empêcher toute déconnexion accidentelle.

Retirer le flexible de la clé

Le raccord coaxial est doté d'un dispositif de sécurité pour éviter toute déconnexion accidentelle pendant l'utilisation. Apprenez à déconnecter le flexible avant d'utiliser l'appareil.

Maintenez le distributeur pivotant du côté opposé à l'accouplement.

Rapprochez le flexible dans la clé (illustration 1) jusqu'à ce que l'espace entre le collier moleté et le raccord se ferme, comme indiqué sur (illustration 2).

Tout en maintenant la position ci-dessus, tirez sur le collier moleté pour l'éloigner de la clé (illustration 3).

Tirez sur le flexible pour l'éloigner de la clé et le raccord se détache automatiquement (illustration 4).

Si les raccords ne sont pas rapprochés et maintenus, le collier moleté ne peut pas bouger et les raccords ne peuvent donc pas être déconnectés. Il s'agit d'un dispositif de sécurité destiné à empêcher toute déconnexion accidentelle.

Raccordement au circuit - Raccord à vis

Les pompes et les flexibles Atlas Copco sont équipés de raccords préconfigurés pour fonctionner avec les clés Torcflex, comme indiqué ci-dessous.

Si vous utilisez du matériel autre que celui de la marque Atlas Copco pour faire fonctionner les clés Torcflex, assurez-vous que les raccords sont configurés comme indiqué.

1 | Clé | 2 | Pompe |

Veillez à ce que tous les raccords soient raccordés correctement et qu'il n'y ait pas d'espace entre les colliers et les raccords. N'utilisez jamais de clés ou d'autres outils pour serrer ou desserrer les coupleurs.

Veillez à ce que les raccords soient bien emboîtés et vissés l'un à l'autre.

N'utilisez jamais deux flexibles hydrauliques jumelés entre la pompe et l'outil. Pour éviter tout dysfonctionnement de l'outil, n'inversez pas les raccords. N'essayez pas de serrer ou de desserrer les raccords sous pression.

Fonctionnement

Directives d'ergonomie

Lisez cette liste de directives générales d’ergonomie afin de détecter des possibilités d’amélioration quant à la posture, au maniement ou à l’environnement de travail.

Faites des pauses fréquentes et changez fréquemment de position de travail.

Adaptez le poste de travail à vos besoins et à la tâche à réaliser.

Organisez-vous de manière à avoir un rayon d’action adapté en déterminant l’endroit où les outils doivent être positionnés, afin d’éviter les charges statiques sur les muscles.

Évitez les positions de travail à une hauteur plus élevée que le niveau de l’épaule ou nécessitant un maintien statique pendant les opérations d’assemblage.

Pour travailler à une hauteur plus élevée que le niveau de l’épaule, réduisez la charge statique sur les muscles en réduisant le poids de l’outil, à l’aide par exemple de bras de serrage, d’enrouleurs de tuyau souple ou de répartiteurs de charge. Il est également possible de réduire la charge sur les muscles statiques en tenant l’outil près du corps.

Faites des pauses fréquemment.

Évitez les postures extrêmes du bras ou du poignet, en particulier lors des opérations nécessitant un certain effort.

Arrangez-vous pour avoir un champ de vision approprié qui nécessite un minimum de mouvements des yeux et de la tête.

Utilisez un éclairage adapté à la tâche à réaliser.

Sélectionnez l’outil adapté à la tâche à réaliser.

Dans les environnements bruyants, utilisez un équipement de protection auditive.

Mode d’emploi

Sécurité de l'utilisation

Pression de service

Tous les composants du système doivent présenter une pression dynamique nominale de 700 bars (10 000 psi). Si des pompes et des flexibles autres que ceux de la marque Atlas Copco sont utilisés, veillez à ce que l'appareil soit adapté à l'utilisation de clés Atlas Copco.

Pression de service de la pompe :

Pression maximale Avance : 700 bars (10 000 psi)

Pression maximale Rétractation : 120 bars (1 740 psi)

Réglage du couple cible

Une fois que la clé est installée et raccordée à une pompe, vous devez définir le couple de sortie cible. Pour régler le couple de sortie, vous devez ajuster la valeur de sortie de la pression au niveau de la pompe.

Consultez la fiche technique d'étalonnage ou le tableau de conversion couple/pression de l'outil pour déterminer la pression qui fournira le couple correct.

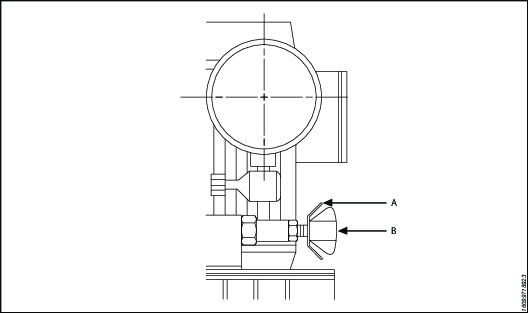

Desserrez le contre-écrou de la vanne de régulation de pression, puis desserrez la vis à oreilles jusqu'à ce qu'elle tourne librement. Ne retirez pas la vis à oreilles.

Raccordez la pompe à une alimentation électrique appropriée.

Lorsque la clé est libre, c'est-à-dire qu'elle n'est pas appliquée sur un fastener, démarrez la pompe en appuyant et en relâchant une fois le bouton Avance [1] de la télécommande.

Appuyez sur le bouton Avance [1] et maintenez-le enfoncé.

Le piston de la clé avance à pleine course et la pression augmente.

Surveillez la pression affichée sur le manomètre. Maintenez le bouton Avance [1] et serrez ou desserrez la vis à oreilles jusqu'à ce que le manomètre atteigne la valeur cible.

Relâchez le bouton Avance [1].

Le piston de la clé se rétracte.

Appuyez sur le bouton Avance [1] et maintenez-le enfoncé de nouveau. Veillez à obtenir la valeur cible, puis relâchez le bouton Avance [1].

Bloquez la vis à oreilles et verrouillez la vanne avec le contre-écrou.

Après avoir verrouillé la vanne, appuyez et maintenez le bouton Avance [1] une fois de plus et veillez à ce que vous obteniez toujours la valeur cible. Régler si nécessaire.

Le système est à présent prêt à être utilisé.

A | Contre-écrou | B | Vis à oreilles |

1 | Bouton Avance | 0 | Bouton Stop |

Utilisation de la clé Slim Link

Conditions préalables

Portez un équipement de protection individuelle : Le port d'un équipement de sécurité correct et approprié est obligatoire.

Effectuez toujours une évaluation des risques liée à la tâche avant d'utiliser l'outil.

Contrôlez fréquemment l’état visuel de l’outil, du groupe d’alimentation, des flexibles, des raccords, des câbles électriques et des accessoires. Suivez toujours les instructions pour l’entretien de l'outil et de la pompe.

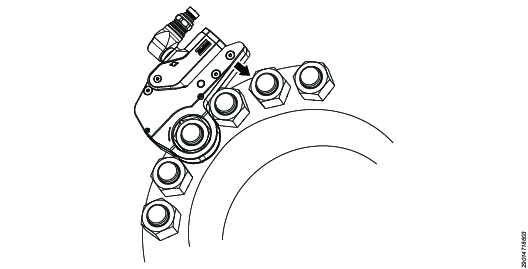

Sélectionnez la taille appropriée de Slim Link et insérez-le dans l'outil. Le fonctionnement de l'outil, le serrage et le desserrage du boulon, est déterminé par la position de l'outil par rapport à l'écrou / au boulon.

Raccordement des flexibles : Veillez à ce que tous les raccords de flexible soient bien fixés et correctement effectués. Veillez à ce que les flexibles soient exempts de défauts.

Démarrage

Faire fonctionner l'outil : Placez l'outil sur une surface plane, et non sur un boulon, mettez la pompe en marche. Appuyez sur le bouton Avance [1] de la télécommande de la pompe et maintenez-le enfoncé jusqu'à ce que le rochet hexagonal arrête de tourner. Relâchez le bouton, attendez que l'outil se rétracte complètement. Répétez.

Réglez la pression de la pompe pour atteindre le couple cible.

Se référer au paragraphe « Réglage du couple cible ».

Placez l'outil sur l'écrou à serrer ou à desserrer.

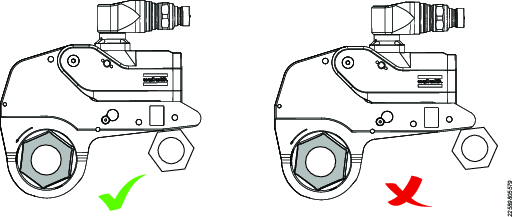

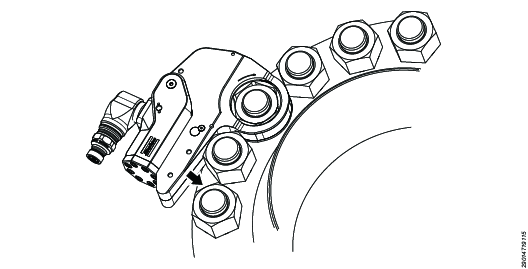

La course d'entraînement de l'unité motrice fera toujours tourner le cliquet hexagonal (et donc l'écrou) vers l'avant de l'outil, c'est-à-dire en s'éloignant du point de réaction. Les Slim Links sont conçus avec un bras de réaction intégré pour réagir contre un écrou adjacent ou tout autre point de réaction sûr approprié.

Veillez à ce que l'écrou corresponde à la taille de l'outil.

Veillez toujours à utiliser un point de réaction stable pendant l'utilisation.

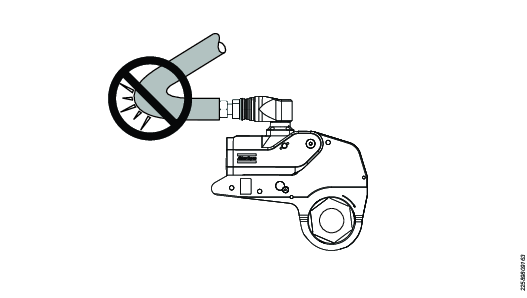

Ne jamais tordre ou plier les flexibles de manière excessive :

Ne jamais frapper la clé pour faciliter le déblocage :

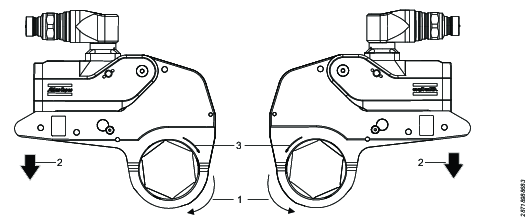

Vérification du sens de l'entraînement

Avant d'utiliser la clé, assurez-vous que le sens de rotation est correct. Le sens est indiqué par la flèche sur le dessus de l'outil.

Le bras de réaction tourne dans le sens inverse de l'entraînement jusqu'à ce qu'il entre en contact avec un point de réaction approprié.

1 | Desserrage : anti-horaire Serrage : horaire |

2 | Bras de réaction |

3 | Flèche de sens |

Si le sens de rotation doit être inversé, retournez la clé et installez-la sur l'application.

Serrage

Le cas échéant, ne jamais dépasser le couple / la pression maximum indiqué(e) sur le Slim Link.

Placez l'outil sur le fastener à serrer. Poussez l'outil vers la surface de réaction jusqu'à ce que le bras de réaction entre en contact avec un point de réaction approprié.

La structure de réaction doit être suffisamment rigide pour résister à la force de réaction de l'outil hydraulique.

Évitez les surfaces concaves, car le bras de réaction pourrait glisser, ce qui entraînerait une mauvaise charge et une instabilité de l'outil.

Ne pas utiliser d'entretoises lâches pour créer une structure de réaction. Si le bras de réaction standard ne convient pas, contactez Atlas Copco pour obtenir des conseils.

Appuyez et relâchez le bouton Avancer [1] de la télécommande pour démarrer la pompe.

Maintenez l'outil avec la poignée de maintien et assurez-vous des points suivants :

La cassette à cliquet est entièrement engagée sur le fastener en cours de serrage.

Le bras de réaction est fermement appuyé contre la structure de réaction.

Le flexible et les raccords bougent librement, sans toucher les structures environnantes.

Sachez que lorsque l'outil se rétracte, vous devez supporter le poids de l'outil, en particulier pour les applications inversées. Si l'outil n'est pas maintenu, il peut tomber de l'application.

Appuyez et maintenez enfoncé le bouton Avancer [1] de manière à ce que l'entraînement tourne.

Lorsque le piston arrive en fin de course, il se produit ce qui suit :

La cassette à cliquet arrête de tourner.

La pression augmente jusqu'à la valeur de pression définie.

Cela ne signifie pas que le boulon est correctement serré, mais seulement que l'outil est en bout de course.

Lorsque l'outil a atteint sa course maximale, maintenez-le et relâchez le bouton Avancer [1] de la télécommande. L'outil se rétracte automatiquement. Laissez suffisamment de temps à l'outil pour se rétracter complètement.

L'outil est désormais prêt à avancer de nouveau. Répétez les étapes 3 à 5 jusqu'à ce que la pression atteigne directement la valeur cible et qu'aucun jeu du fastener ne soit observé. La clé a calé et le fastener est correctement serré.

Une fois que l'outil a calé, appuyez une nouvelle fois sur le bouton Avancer [1] pour vous assurer que le fastener ne bouge pas. Dans le cas contraire, le processus de serrage est terminé.

Appuyez sur le bouton Stop [0] de la télécommande pour arrêter la pompe.

Desserrage

Le cas échéant, ne jamais dépasser le couple / la pression maximum indiqué(e) sur le Slim Link.

Si les fasteners sont fortement corrodés ou ont été soumis à des températures élevées en service, le couple de desserrage peut être plus du double du couple de serrage. Utilisez un outil plus grand pour le desserrage que pour le serrage. Pour faciliter le desserrage, éliminez toute la rouille de surface à l'aide d'une brosse métallique et appliquez de l'huile de dégrippage sur l'écrou, le boulon et la surface de contact. Laissez suffisamment de temps pour que l'huile pénètre avant d'essayer de desserrer le fastener.

Lors du desserrage des fasteners, il peut y avoir une libération soudaine d'énergie lorsque le fastener se débloque. Cela peut provoquer une force de choc inattendue sur l'outil.

Le TLS est conçu pour les applications à accès restreint avec une largeur de cassette et une épaisseur radiale réduites par rapport aux cassettes TFX standard. Les chocs lors du dégagement initial de l'écrou peuvent endommager les composants d'entraînement. La pression de la pompe ne doit donc pas dépasser 483 bar (7 000 psi) ou la pression maximale indiquée sur la cassette, la valeur la plus basse étant retenue.

Ne frappez jamais sur une clé avec un marteau pour faciliter les opérations de desserrage.

Réglez la pression de la pompe au couple/pression maximum indiqué sur la cassette ou à 483 bar (7 000 psi), la valeur la plus basse étant retenue.

Placez l'outil sur le fastener à desserrer. Poussez l'outil vers la surface de réaction jusqu'à ce que le bras de réaction entre en contact avec un point de réaction approprié.

La structure de réaction doit être suffisamment rigide pour résister à la force de réaction de l'outil hydraulique.

Évitez les surfaces concaves, car le bras de réaction pourrait glisser, ce qui entraînerait une mauvaise charge et une instabilité de l'outil.

Ne pas utiliser d'entretoises lâches pour créer une structure de réaction. Si le bras de réaction standard ne convient pas, contactez Atlas Copco pour obtenir des conseils.

Appuyez sur le bouton Avance [1] et relâchez-le pour démarrer la pompe.

Maintenez l'outil avec la poignée de maintien et assurez-vous des points suivants :

La cassette à cliquet est entièrement engagée sur le fastener en cours de desserrage.

Le bras de réaction est fermement appuyé contre la structure de réaction.

Le flexible et les raccords ne sont pas bloqués par les structures environnantes.

Sachez que lorsque l'outil se rétracte, vous devez supporter le poids de l'outil, en particulier pour les applications inversées. Si l'outil n'est pas maintenu, il peut tomber de l'application.

Appuyez et maintenez enfoncé le bouton Avancer [1] de manière à ce que l'entraînement tourne.

La pression augmente jusqu'à ce que le couple de desserrage soit atteint, puis elle diminue à mesure que l'entraînement tourne et que le fastener se desserre.

Lorsque le piston arrive en fin de course, il se produit ce qui suit :

La cassette à cliquet arrête de tourner.

La pression augmente jusqu'à la valeur cible de pression.

Cela ne signifie pas que le boulon est entièrement desserré, mais seulement que l'outil est en bout de course.

Lorsque l'outil a atteint sa course maximale, maintenez-le et relâchez le bouton Avancer [1] de la télécommande. L'outil se rétracte automatiquement. Laissez suffisamment de temps à l'outil pour se rétracter complètement.

L'outil est désormais prêt à avancer de nouveau. Répétez les étapes 4 à 6 jusqu'à ce que le fastener soit complètement desserré.

Appuyez sur le bouton Stop [0] de la télécommande pour arrêter la pompe.

Maintenance

Instructions de maintenance

Recommandations d'entretien et de maintenance

Toujours porter une protection oculaire et du visage résistante aux chocs pour travailler avec l'outil ou à proximité, pour les réparations ou l'entretien de l'outil ou pour changer des accessoires.

Tous les travaux de vérification, d’entretien ou de réparation ne doivent être effectués que lorsque le système complet est à pression nulle.

Pour obtenir des performances optimales, contrôlez fréquemment l'état visuel de l'outil, du groupe d'alimentation, des flexibles, des raccords, des câbles électriques et des accessoires. Suivez toujours les instructions pour l’entretien de l'outil et de la pompe.

Conseils sur les intervalles d'entretien

Les clés hydrauliques peuvent être utilisées sans problème pendant de nombreuses années si le personnel est formé et respecte un programme d'entretien adéquat. Cependant, tous les outils s'usent avec le temps. Voici les facteurs qui influencent la durée de vie de l'outil :

Cadence de production élevée

Utilisation sous forte charge

Impacts

Fonctionnement dans des environnements sales, chauds ou humides

Différentes méthodes de réaction

Mauvais entretien

Il est recommandé de lubrifier et de réviser régulièrement la clé pour s'assurer qu'elle reste en bon état de marche. Des révisions plus fréquentes peuvent s'avérer nécessaires si l'outil est utilisé avec un couple élevé, des cadences élevées ou des durées de serrage importantes. Si la clé ne fonctionne pas correctement, elle doit être immédiatement retirée pour vérification.

Les intervalles d'entretien suivants ne sont donnés qu'à titre indicatif. Chaque cas d'utilisation et chaque application étant différents, il incombe à l'utilisateur final de mettre en œuvre une maintenance planifiée adaptée, spécifique à l'environnement de travail et à l'utilisation. Conservez un registre de l'utilisation des outils. Ce registre facilite la planification de l'entretien, de l'étalonnage et du remplacement des outils ou des composants.

Utilisation réduite

Exemple : Utilisation peu fréquente à basse pression, <40 % de capacité.

Graissage

Slim Link tous les mois, se référer au paragraphe Instructions de graissage

Révision complète

Slim Link, tous les 6 mois

Unité motrice, tous les 12 mois. Se référer au paragraphe Instructions de révision

Utilisation normale

Exemple : Utilisation normale, <80 % de capacité.

Graissage

Slim Link toutes les semaines, se référer au paragraphe Instructions de graissage

Révision complète

Slim Link, tous les 3 mois

Unité motrice, tous les 12 mois. Se référer au paragraphe Instructions de révision

Utilisation intensive

Exemple : Utilisation répétée à n'importe quelle pression ; utilisation >80 % de la capacité ; utilisation normale pour desserrer les boulons corrodés.

Graissage

Slim Link tous les 2 jours, se référer au paragraphe Instructions de graissage

Révision complète

Slim Link, tous les mois

Unité motrice tous les 6 mois, se référer au paragraphe Instructions de graissage

Utilisation dans les zones ATEX

Utilisez les directives pour une Utilisation intensive, quel que soit l'utilisation, afin de réduire considérablement le risque de défaillance des composants lors de l'utilisation. Si la clé montre des signes de dysfonctionnement, retirez-la de la zone ATEX avant d'en rechercher la cause. NE PAS tenter de réparer la clé dans la zone ATEX. Le non-respect des recommandations d'entretien augmente la probabilité de défaillance mécanique et donc le risque de production d'étincelles mécaniques.

Flexible haute pression

Les flexibles doivent être démontés régulièrement. Les raccords et les adaptateurs doivent être inspectés pour vérifier l'absence d'usure et de dégâts. Si une usure ou des dégâts sont constatés lors de l'entretien, la pièce concernée doit être déposée et remplacée.

Recherchez sur les flexibles des traces d'huile qui indiqueraient une fuite lente sur le flexible. Portez une attention particulière aux sertissages des deux extrémités du flexible, car ce sont les endroits les plus courants pour les fuites d'huile. Si une fuite lente est découverte, remplacer le flexible.

Toujours nettoyer et enrouler le flexible après chaque utilisation. Essuyez les flexibles avec un chiffon propre et vaporiser une huile antirouille appropriée comme Shell Ensis ou Castrol Rustillo.

Ne pliez pas le flexible au-dessus des obstacles et ne l'utilisez pas pour déplacer l'appareil fixé.

Faites un test de pression des flexibles tous les deux ans et remplacez les ensembles de flexibles après six ans.

Remplacement des outils

Le propriétaire du produit doit mettre en œuvre un programme d'entretien pour la politique de remplacement des outils. Cette politique garantit que les outils en état sont remplacés avant qu'ils ne deviennent obsolètes. En raison des différents environnements opérationnels et des éventuelles incohérences dans l'entretien des outils, il est difficile de définir leur durée de vie.

Les signes visibles d'usure, tels que les rayures, les bosses ou les parties manquantes, indiquent que l'outil n'est plus utilisable. Outils d'entretien qui montrent des signes d'usure. Pour maintenir les outils en bon état, remplacer toutes les pièces endommagées. Si l'outil présente des dégâts importants au niveau des composants sous pression ou des bras de réaction, la mesure appropriée consiste à retirer l'outil pour des raisons de sécurité.

Pour en savoir plus, consulter les Conseils sur les intervalles d'entretien.

Maintenance préventive

Pour maintenir le système hydraulique de la clé dynamométrique en bon état de fonctionnement, effectuez les opérations de maintenance suivantes après chaque période d'utilisation.

Nettoyez toutes les surfaces externes et inspectez visuellement l'outil pour détecter tout signe de dégâts. Effectuez un examen approfondi si nécessaire.

Examinez tous les raccords et connexions hydrauliques pour détecter des signes de fuites hydrauliques. Effectuez un examen approfondi si nécessaire.

Veillez à ce que tous les raccords hydrauliques soient propres et exempts de débris.

Inspectez le flexible sur toute sa longueur ; recherchez les coupures ou les abrasions. Portez une attention particulière aux extrémités serties et recherchez tout signe de fuite.

Si l'équipement est en bon état de marche, vaporisez une huile antirouille appropriée, telle que Shell Ensis ou Castrol Rustillo, et conservez-la pour la prochaine utilisation.

Instructions de révision

Raccordez la clé à une pompe.

Effectuez un test de pression pour veiller à ce que tous les mécanismes fonctionnent comme prévu.

Faites un examen approfondi de tout dysfonctionnement ou de toute fuite hydraulique.

Dépressurisez le système et déconnectez tous les raccords.

Démontez la clé.

Remplacez tous les joints et les ressorts.

Remplacez l'axe d'entraînement.

Remplacez tout autre composant montrant des signes de dégâts ou d'usure.

Relubrifiez et réassemblez la clé.

Effectuez un test de pression et veillez à ce que tous les mécanismes fonctionnent comme prévu.

Étalonnez la clé et veillez à ce que le couple de sortie soit conforme aux attentes.

Instructions de lubrification

Guide des lubrifiants

Éléments d’entraînement | Molykote 1000 |

Joints | Rocol Sapphire Aqua-Sil |

Fasteners | Loctite 243 |

Filetages hydrauliques coniques | Loctite 577 |

Lubrification

Pour maintenir les clés en bon état de fonctionnement, lubrifiez périodiquement les composants d'entraînement entre les intervalles d'entretien.

Démontage avant graissage :

Retirez les vis de la plaque latérale et la plaque latérale.

Retirez l'unité d'entraînement.

Effectuez les actions suivantes pendant le graissage :

Examinez l'axe d'entraînement et les ressorts pour détecter des signes d'usure ou de dégâts. Remplacez l'axe d'entraînement et les ressorts si nécessaire.

Examinez les bords des dents du rochet pour détecter des signes de dégâts. Remplacez le rochet si nécessaire.

Vérifiez que les ressorts du cliquet d'entraînement fonctionnent correctement et s'engagent complètement dans les dents du rochet/cliquet d'entraînement. Remplacez les ressorts si nécessaire.

Graissez les zones ombrées, les deux plaques latérales et les deux faces du disque d'entraînement avec du Molykote 1000.

La procédure de montage est la même que pour le démontage, mais à l'envers. Se référer à Assemblage du Slim Link pour les valeurs de couple de serrage des vis.

Instructions de démontage/montage

Démonter l'unité motrice

Desserrez les boulons de fixation du raccord pivotant.

Déposez le raccord pivotant.

Placez les orifices à huile au-dessus d'un récipient approprié.

Tirez sur la tige du piston jusqu'à ce qu'elle se bloque.

Repoussez la tige du piston.

L'huile de l'outil s'écoule par les orifices.

Retirez les vis du couvercle et déposez le couvercle.

Tirez sur la tige du piston jusqu'à ce qu'elle se bloque. Serrez l'extrémité de la tige du piston dans un étau.

Desserrez l'extrémité de la tige du piston avec une douille et une barre d'extension. Dévissez l'extrémité de la tige du piston.

Retirez le piston de l'alésage du carter.

Démonter le Slim Link

La procédure de démontage est la même que pour le montage, mais à l'envers. Voir le paragraphe Assembler le Slim Link.

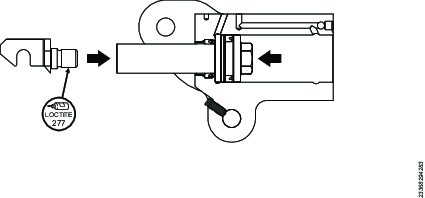

Assembler l'unité motrice

Lubrifiez le rebord d'étanchéité avec du Aqua-Sil et insérez-le dans le carter [1].

Lubrifiez le joint torique et le rebord d'étanchéité avec du Aqua-Sil et placez-les sur le piston [2].

Lubrifiez le joint torique avec du Aqua-Sil et placez-le sur le couvercle [3].

Appliquez une couche d'huile hydraulique sur l'alésage du carter.

Insérez le piston dans le carter et poussez-le jusqu'au fond de l'alésage du carter.

Appliquez de la Loctite 277 sur les filets l'extrémité de la bielle et vissez-la dans la bielle.

Serrez l'extrémité de la bielle dans un étau et serrez au couple la bielle à l'aide d'une douille et d'une barre d'extension.

Modèle

Dimension de la douille

Couple (Nm)

TFX04

19 mm

40

Insérez le couvercle dans le carter.

Appliquez de la Loctite 243 sur les vis du couvercle, vissez-les dans le carter et serrez-les au couple d'installation correct.

Modèle

Clé six pans (mm)

Couple (Nm)

TFX04

5

18

Installez le distributeur pivotant. Voir le paragraphe Assembler le distributeur pivotant.

Dégraissez les filets de la broche fixe et appliquez de la Loctite 243 sur le filetage femelle. Vissez les 2 parties de la broche fixe ensemble et serrez au couple d'installation correct.

Modèle

Clé six pans (mm)

Couple (Nm)

TFX04

4

8

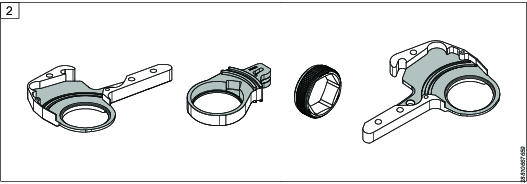

Assembler le distributeur à boisseau

La clé Torcflex peut être équipée de 2 types de distributeurs à boisseau. Suivez les instructions ci-dessous pour remplacer ou changer le distributeur si nécessaire.

Utilisez de la Loctite 243 comme frein-filet pour éviter le desserrage des assemblages.

Modèle | Clé six pans (mm) | Couple (Nm) |

|---|---|---|

TFX04 | 5 | 18 |

Installer un distributeur pivotant coaxial

Installer un distributeur pivotant à double conduite

Remplissage d’huile

Raccordez la clé à une pompe avec un flexible.

Appuyez sur le bouton Avance [1] et relâchez-le pour démarrer la pompe.

Le côté Rétractation du vérin hydraulique est automatiquement rempli et pousse le piston en position de départ. L'air du côté Avance du piston sera expulsé dans le flexible.

Appuyez sur le bouton Stop [0] pour arrêter la pompe. Appuyez ensuite sur le bouton du distributeur pivotant pour dépressuriser la conduite de rétractation.

Déconnectez le flexible et purgez l'air du flexible, comme suit :

Pour les flexibles coaxiaux : Avec la clé déconnectée, démarrez la pompe et arrêtez-la à nouveau après 10 secondes. L'huile circulera ainsi entre les conduites Avance et Rétractation et purgera l'air du flexible.

Pour les flexibles à vis à raccorder : vissez les extrémités libres des flexibles ensemble pour former une boucle. Démarrez la pompe et arrêtez-la à nouveau après 10 secondes. L'huile circulera ainsi entre les conduites Avance et Rétractation et purgera l'air du flexible.

Reconnectez le flexible à la clé.

Avancez et rétractez le piston 10 fois.

Arrêtez la pompe.

Déconnectez le flexible et répétez l’étape 4, la procédure de purge d'air.

Test de pression

Raccordez la clé à la pompe.

Appuyez sur le bouton Avance [1] et relâchez-le pour démarrer la pompe. Attendez 10 secondes et recherchez tout signe de fuite d'huile.

Maintenez le bouton Avance [1] enfoncé et pressurisez l'outil à 690 bars (10 000 psi). Maintenez pendant 10 secondes et recherchez tout signe de fuite d'huile.

Relâchez le bouton et mettez sous pression à nouveau 3 fois, recherchez à chaque fois des signes de fuites d'huile.

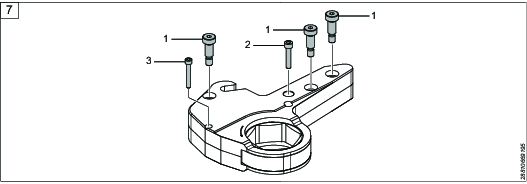

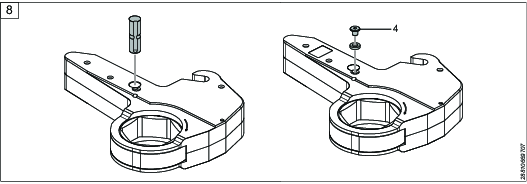

Assemblage du Slim Link

Vis 1 | Vis 2 | Vis 3 | Vis 4 | |||

|---|---|---|---|---|---|---|

Clé six pans (mm) | Couple (Nm) | Clé six pans (mm) | Couple (Nm) | Clé six pans (mm) | Couple (Nm) | Clé six pans (mm) |

5 | 24 | 5 | 18 | 4 | 11 | 2,5 |

Installez l’axe d'entraînement et le ressort dans le disque d'entraînement et maintenez-les en place en insérant le ressort de broche.

Graissez les deux plaques latérales, le disque d'entraînement, le rochet et l’axe d'entraînement avec du Molykote 1000.

Installez le disque d'entraînement dans la plaque latérale gauche.

Insérez les ressorts dans le cliquet d'entraînement, puis insérez-le dans la poche du disque d'entraînement.

Installez le rochet dans le mécanisme d'entraînement en vous assurant que les dents s'engrènent correctement avec le cliquet d'entraînement. Tournez le rochet dans le mécanisme d'entraînement pour garantir un fonctionnement correct.

Assemblez la plaque latérale droite sur le rochet et alignez les trous de vis.

Appliquez de la Loctite 243 sur les vis (1), (2), (3) et serrez au couple indiqué dans le tableau.

Insérez la goupille de retenue dans les deux plaques latérales. Alignez la découpe de l'axe avec le trou de la vis, puis installez la rondelle de frottement et la vis (4). Réglez le couple sur la vis afin que le frottement de la rondelle maintienne la goupille en position lorsque la cassette est inversée.

Tester l'assemblage

Fixez l'unité motrice au Slim Link. Se référer au paragraphe Installation de la cassette à cliquet TLS.

Faites tourner le rochet et assurez-vous que le cliquet d'entraînement et les cliquets de réaction bougent comme prévu.

Raccordez la clé à une pompe et à un flexible.

Avancez et reculez la clé ; assurez-vous que le rochet hexagonal avance à chaque cycle.

En guise de test final, étalonnez la clé pour vous assurer que le couple de sortie est conforme aux attentes.

Dépannage

Dépannage

Symptôme | Cause probable | Action requise |

|---|---|---|

La clé n'avance pas. | 1. Les raccords ne sont pas entièrement raccordés ou sont défectueux. | 1. Serrez ou remplacez les raccords. |

2. Les joints du piston de la clé ou les joints du distributeur à boisseau sont défectueux. | 2. Remplacez les joints d'étanchéité. | |

3. L'électrovanne de la pompe est défectueuse. | 3. Remplacez l'électrovanne de la pompe. Reportez-vous à la notice du produit pour la pompe. | |

La clé ne se rétracte pas. | 1. Voir ci-dessus. | 1. Voir ci-dessus. |

2. Défaillance de l'axe d'entraînement. | 2. Remplacez l'axe d'entraînement. | |

3. Défaillance du ressort du cliquet. | 3. Remplacez les ressorts du cliquet. | |

4. Défaillance du rochet ou du cliquet d'entraînement. | 4. Remplacez les composants endommagés. | |

La clé n'avance pas mais la jauge indique de la pression. | 1. Les raccords ne sont pas entièrement raccordés ou sont défectueux. | 1. Serrez ou remplacez les raccords. |

2. L'électrovanne de la pompe est défectueuse. | 2. Remplacez l'électrovanne de la pompe. Reportez-vous à la notice du produit pour la pompe. | |

La clé fonctionne en sens inverse (raccords à vis uniquement). | 1. Les raccords sont inversés soit sur la clé, soit sur la pompe, soit sur le flexible. | 1. Corrigez l'orientation des raccords. Reportez-vous au paragraphe Raccordement au circuit - Raccord à vis. |

2. Un nombre pair de flexibles est utilisé dans le système, ce qui inverse le sens du flux d'huile. | 2. Changez le nombre de flexibles du système pour un nombre impair afin de corriger le sens de l'écoulement de l'huile. | |

La pression de la clé n'augmente pas. | 1. Les joints du piston de la clé ou les joints du distributeur à boisseau sont défectueux. | 1. Remplacez les joints d'étanchéité. |

2. La vanne de régulation de la pression de la pompe est défectueuse. | 2. Remplacez la vanne de régulation. Reportez-vous à la notice du produit pour la pompe. | |

3. La tension de la pompe est trop faible à cause de l'utilisation de rallonges. | 3. Utilisez une rallonge plus courte ou augmentez la section du câble. Reportez-vous à la notice du produit pour la pompe. | |

4. La pression ou le débit d'air de la pompe est trop faible. | 4. Reportez-vous à la notice du produit pour les exigences de la pompe. | |

5. Le filtre régulateur lubrificateur (FRL) est obstrué par de l'humidité ou des saletés excessives dans l'alimentation en air. | 5. Réparez ou remplacez le FRL. Reportez-vous à la notice du produit pour la pompe. | |

6. Le niveau d'huile de la pompe est bas ou le filtre est obstrué. | 6. Remplissez le réservoir d'huile ou nettoyez le filtre. Reportez-vous à la notice du produit pour la pompe. | |

Le fonctionnement de la clé est lent. | 1. Les raccords ne sont pas entièrement raccordés ou sont défectueux. | 1. Serrez ou remplacez les raccords. |

2. Le flexible hydraulique ou pneumatique (pompe à air) est obstrué. | 2. Remplacez le flexible. | |

3. La tension, la pression ou le débit d'air de la pompe sont trop faibles. | 3. Reportez-vous à la notice du produit pour les exigences de la pompe. | |

4. Le filtre régulateur lubrificateur (FRL) est obstrué par de l'humidité ou des saletés excessives dans l'alimentation en air. | 4. Réparez ou remplacez le FRL. Reportez-vous à la notice du produit pour la pompe. | |

5. Le niveau d'huile de la pompe est bas ou le filtre est obstrué. | 5. Remplissez le réservoir d'huile ou nettoyez le filtre. Reportez-vous à la notice du produit pour la pompe. | |

6. La clé ou le raccord coaxial présente une fuite interne. | 6. Remplacez les joints d'étanchéité. | |

7. La pompe présente une fuite interne. | 7. Reportez-vous à la notice du produit pour le dépannage de la pompe. | |

Le rochet ne reçoit pas de coups successifs. | 1. Le rochet, le cliquet d'entraînement ou les ressorts du cliquet d'entraînement sont endommagés. | 1. Remplacez les composants endommagés. |

2. Défaillance du ressort de l'axe d'entraînement. | 2. Remplacez le ressort. | |

3. Défaillance de l'axe d'entraînement. | 3. Remplacez l'axe d'entraînement. | |

Le rochet saute pendant la course d'avance. | 1. Le rochet, le cliquet d'entraînement ou les ressorts du cliquet d'entraînement sont endommagés. | 1. Remplacez les composants endommagés. |

Le manomètre n'indique rien, mais la clé fonctionne. | 1. Le manomètre est défectueux. | 1. Remplacez le manomètre. |

Difficile de raccorder le flexible à la clé ou à la pompe. | 1. Conservation de la pression dans le flexible. 2. Le raccord est endommagé. | 1. Purgez la pression dans le flexible. 2. Remplacez le raccord. |

L'huile fuit du carénage. | 1. Le joint de la tige est endommagé. 2. Le joint interne du piston est endommagé. | 1. Remplacez le joint de la tige. 2. Remplacez les joints du piston. |

Le raccord pivotant ou coaxial est chaud. | 1. Les joints sont usés ou endommagés. | 1. Remplacez les joints d'étanchéité. |

Une fuite d'huile se produit après le débranchement du raccord. | 1. Raccord collé, contamination possible. | 1. Rebranchez et débranchez. Nettoyez les raccords et vérifiez la présence de débris. |

2. Le raccord est endommagé. | 2. Remplacez le raccord. |

Recyclage

Consignes de recyclage

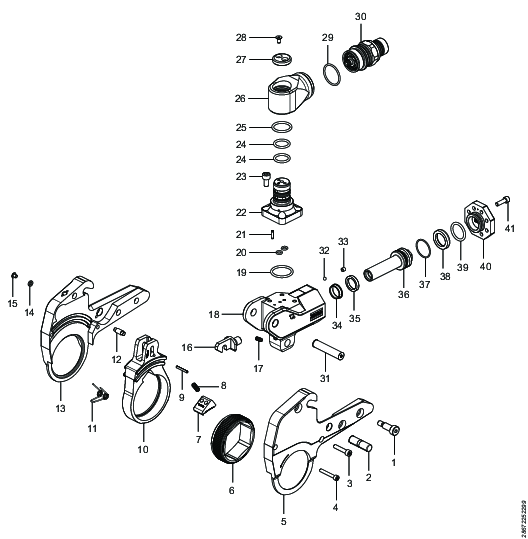

Pos. | Pièce | Recycler comme |

|---|---|---|

1 | Vis | Acier |

2 | Goupille de retenue | Acier |

3 | Vis | Acier |

4 | Vis | Acier |

5 | Plaque latérale | Acier |

6 | Rochet | Acier |

7 | Cliquet d’entraînement | Acier |

8 | Ressort | Acier |

9 | Ressort à fente | Acier |

10 | Disque d’entraînement | Acier |

11 | Ressort de l'axe d'entraînement | Acier |

12 | Axe d'entraînement | Acier |

13 | Plaque latérale | Acier |

14 | Rondelle de frottement | Polyuréthane |

15 | Vis | Acier inoxydable |

16 | Extrémité de la bielle | Acier |

17 | Ressort | Acier |

18 | Boîtier | Aluminium |

19 | Joint torique | Polyuréthane |

20 | Joint torique | Polyuréthane |

21 | Ressort à fente | Acier |

22 | Montant du pivot | Acier inoxydable |

23 | Vis | Acier |

24 | Joint torique | Polyuréthane |

25 | Joint torique | Polyuréthane |

26 | Corps du pivot | Aluminium |

27 | Capuchon du pivot | Aluminium |

28 | Vis | Acier |

29 | Joint torique | Polyuréthane |

30 | Coupleur | Acier |

31 | Goupille | Acier |

32 | Roulement à billes | Acier |

33 | Vis | Acier |

34 | Bague | Bronze |

35 | Joint | Polyuréthane |

36 | Bielle | Acier |

37 | Joint torique | Polyuréthane |

38 | Joint | Polyuréthane |

39 | Joint torique | Polyuréthane |

40 | Culasse | Aluminium |

41 | Vis | Acier |

Réglementations environnementales

Lorsqu'un produit est en fin de vie, il doit être convenablement recyclé. Démonter le produit et recycler les composants conformément à la législation locale.