Torcflex Slim Link Tool

Hydraulic Torque Wrench

Información de producto

Información general

Palabras de las señales de seguridad

Las palabras de las señales de seguridad Peligro, Advertencia, Precaución y Aviso tienen los siguientes significados:

PELIGRO | PELIGRO indica una situación de riesgo cuyo resultado, en caso de no evitarse, será la muerte o lesiones personales de gravedad. |

ADVERTENCIA | ADVERTENCIA indica una situación de riesgo cuyo resultado, en caso de no evitarse, podría ser la muerte o lesiones personales de gravedad. |

PRECAUCIÓN | PRECAUCIÓN, utilizada con el símbolo de alerta de seguridad, indica una situación de riesgo cuyo resultado, si no se evita, podrían ser lesiones menores o leves. |

AVISO | AVISO se utiliza para indicar prácticas que no están relacionadas con lesiones personales. |

Garantía

La garantía del producto finalizará 12+1 meses tras la entrega por parte del centro de distribución de Atlas Copco.

El desgaste y deterioro normales de las piezas no están cubiertos por la garantía.

El desgaste normal es aquel que requiere la sustitución de una pieza u otro ajuste/revisión durante el mantenimiento estándar de la herramienta para ese periodo (expresado en tiempo, horas de funcionamiento o de forma similar).

La garantía del producto se basa en un uso, mantenimiento y reparación adecuados de la herramienta y sus componentes.

El daño que sufran las piezas a consecuencia de un mantenimiento inadecuado o realizado por técnicos que no sean Atlas Copco o sus Socios de servicio certificados durante el periodo de garantía no está cubierto por la garantía.

Para evitar los daños o la destrucción de las piezas de la herramienta, someta la herramienta a las operaciones de servicio que establece el plan recomendado de mantenimiento y siga las instrucciones adecuadas.

Las reparaciones de garantía solo se realizan en los talleres de Atlas Copco o por sus Socios de servicio certificados.

Atlas Copco ofrece una garantía ampliada y un mantenimiento preventivo de vanguardia a través de sus contratos ToolCover. Para obtener más información, póngase en contacto con su representante de Servicio local.

Sitio de Internet

Puede encontrar información relacionada con nuestros productos, accesorios, piezas de repuesto y material impreso en el sitio web Atlas Copco.

Visite: www.atlascopco.com.

ServAid

ServAid es un portal que se actualiza continuamente y contiene información técnica, como:

Información sobre regulaciones y seguridad

Datos técnicos

Instrucciones de instalación, operación y servicio

Listas de repuestos

Accesorios

Planos de dimensiones

Visite: https://servaid.atlascopco.com.

Para obtener más información, póngase en contacto con su representante de Servicio local Atlas Copco.

Hojas de datos de seguridad de MSDS/SDS

Las fichas de datos de seguridad describen los productos químicos vendidos por Atlas Copco.

Consulte el sitio web de Atlas Copco para más información www.atlascopco.com/sds.

Advertencia de seguridad

No modifique ningún equipo o accesorio ni los someta a impactos: contacte con Atlas Copco para aplicaciones especiales de herramienta o modificaciones en el equipo. Las modificaciones no autorizadas pueden provocar un fallo prematuro de la herramienta, lo cual podría causar lesiones.

No modifique ningún equipo o accesorio ni los someta a impactos: contacte con Atlas Copco para aplicaciones especiales de herramienta o modificaciones en el equipo. Las modificaciones no autorizadas pueden provocar un fallo prematuro de la herramienta, lo cual podría causar lesiones.

No utilice bombas eléctricas en entornos explosivos o húmedos: si se utiliza una bomba eléctrica, asegúrese de que el cable alargador, el suministro eléctrico y la toma de tierra cumplen el código eléctrico. Tenga en cuenta los peligros eléctricos, como por ejemplo, chispas y descargas eléctricas.

No utilice bombas eléctricas en entornos explosivos o húmedos: si se utiliza una bomba eléctrica, asegúrese de que el cable alargador, el suministro eléctrico y la toma de tierra cumplen el código eléctrico. Tenga en cuenta los peligros eléctricos, como por ejemplo, chispas y descargas eléctricas.

Peligros de la presión hidráulica alta -

Peligros de la presión hidráulica alta -

Utilice las herramientas, las mangueras y los terminales correctos. Asegúrese de que todas las conexiones de manguera sean correctas, seguras y no presenten fugas.

Elimine cualquier fuga de fluido hidráulico. Limpie cualquier derrame.

No supere nunca la presión máxima de trabajo de la bomba. Asegúrese de que la categoría de la manguera y los terminales es compatible con la presión de funcionamiento dinámica de 10 000 psi (700 bar) La presión máxima de trabajo está marcada de forma permanente en la herramienta.

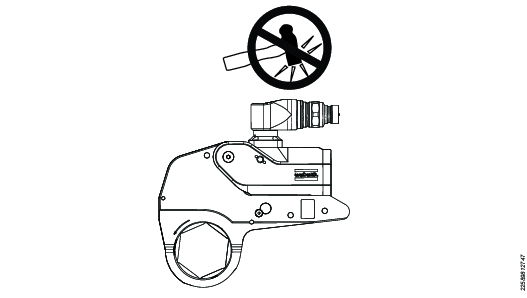

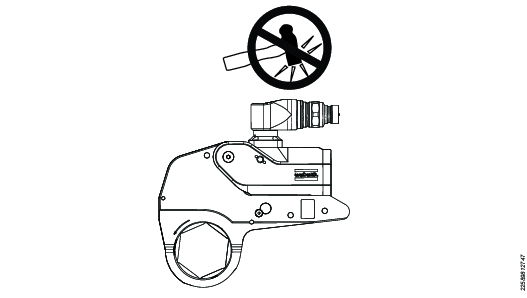

Mantenga las manos y los dedos alejados de los puntos de atrapamiento: hay presentes puntos de atrapamiento alrededor de la zona de reacción y al operar en espacios estrechos.

Mantenga las manos y los dedos alejados de los puntos de atrapamiento: hay presentes puntos de atrapamiento alrededor de la zona de reacción y al operar en espacios estrechos.

Mantenga el equipo en un buen estado de funcionamiento: inspeccione la herramienta en busca de daños, grietas o desgaste, y lubrique de acuerdo con el uso del equipo. Retire del servicio el equipo dañado.

Mantenga el equipo en un buen estado de funcionamiento: inspeccione la herramienta en busca de daños, grietas o desgaste, y lubrique de acuerdo con el uso del equipo. Retire del servicio el equipo dañado.

Se recomienda que una persona opere el equipo: solo personal formado y competente debe controlar el funcionamiento de la herramienta. Cuando no se pueda evitar que dos personas trabajen con la herramienta, se debe realizar una valoración de riesgos que abarque completamente el entorno, la aplicación, la coordinación (entre operarios) y la comunicación. El operario que sujete la llave dinamométrica debe controlar las operaciones, es decir, no es necesario que la persona que controle tenga la botonera de control, sin embargo, darán las órdenes para alimentar la bomba/herramienta.

Se recomienda que una persona opere el equipo: solo personal formado y competente debe controlar el funcionamiento de la herramienta. Cuando no se pueda evitar que dos personas trabajen con la herramienta, se debe realizar una valoración de riesgos que abarque completamente el entorno, la aplicación, la coordinación (entre operarios) y la comunicación. El operario que sujete la llave dinamométrica debe controlar las operaciones, es decir, no es necesario que la persona que controle tenga la botonera de control, sin embargo, darán las órdenes para alimentar la bomba/herramienta.

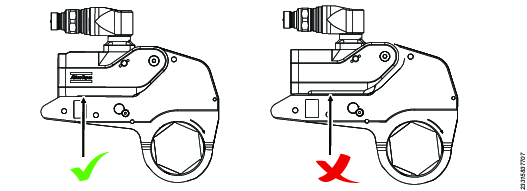

Configure correctamente la reacción de la herramienta: un punto de reacción incorrecto o inestable puede causar que la herramienta se desplace durante el funcionamiento, lo que incrementa el riesgo para el operario. Una selección deficiente del punto de reacción también puede provocar un fallo prematuro de la herramienta.

Configure correctamente la reacción de la herramienta: un punto de reacción incorrecto o inestable puede causar que la herramienta se desplace durante el funcionamiento, lo que incrementa el riesgo para el operario. Una selección deficiente del punto de reacción también puede provocar un fallo prematuro de la herramienta.

Utilice equipos de protección personal adecuados: adecuados para trabajar con sistemas hidráulicos de alta presión o cerca de ellos, como por ejemplo, gafas de seguridad (EN166), guantes, calzado de seguridad, etc. No utilice guantes que no queden ajustados o guantes con los dedos al aire o desgastados. Los guantes pueden quedar atrapados en el accionamiento/la boca giratorios, causando heridas o roturas en los dedos.

Utilice equipos de protección personal adecuados: adecuados para trabajar con sistemas hidráulicos de alta presión o cerca de ellos, como por ejemplo, gafas de seguridad (EN166), guantes, calzado de seguridad, etc. No utilice guantes que no queden ajustados o guantes con los dedos al aire o desgastados. Los guantes pueden quedar atrapados en el accionamiento/la boca giratorios, causando heridas o roturas en los dedos.

No doble excesivamente las mangueras y asegúrese de que no quedan atrapadas ni resultan dañadas: la manguera puede resultar dañada por abuso térmico, mecánico o químico, causando la liberación de fluido hidráulico a alta presión, el cual puede provocar daños en el equipo o lesiones físicas.

No doble excesivamente las mangueras y asegúrese de que no quedan atrapadas ni resultan dañadas: la manguera puede resultar dañada por abuso térmico, mecánico o químico, causando la liberación de fluido hidráulico a alta presión, el cual puede provocar daños en el equipo o lesiones físicas.

Selección de la herramienta: seleccione la herramienta adecuada para la aplicación según los requisitos de par y las restricciones de espacio.

Selección de la herramienta: seleccione la herramienta adecuada para la aplicación según los requisitos de par y las restricciones de espacio.

País de origen

Para el país de origen, consulte la información en la etiqueta del producto.

Planos de dimensiones

Puede encontrar planos de dimensiones en el archivo de planos de dimensiones o en ServAid.

Visite: https://webbox.atlascopco.com/webbox/dimdrw o https://servaid.atlascopco.com.

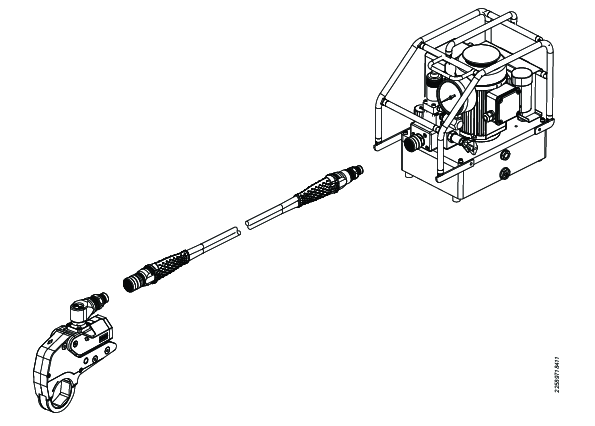

Descripción general

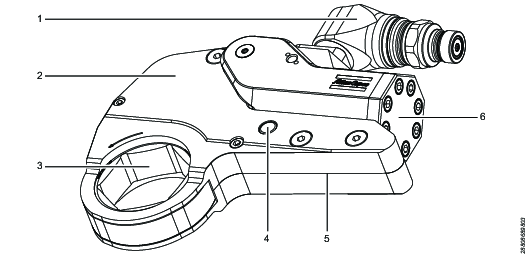

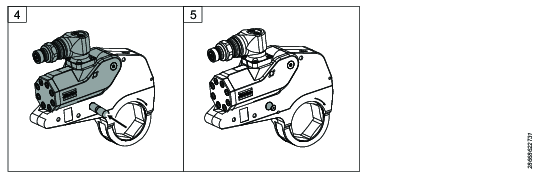

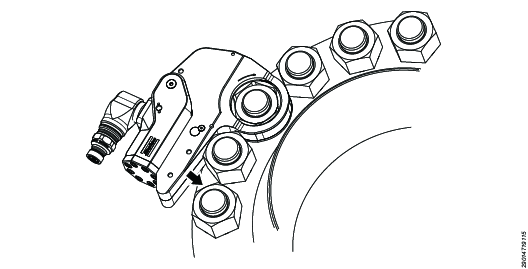

Vista general de la llave Slim Link

La Slim Link Torcflex (TLS) es una herramienta motorizada hidráulica profesional diseñada para ejercer un par en elementos de fijación industriales para garantizar un apriete o afloje correcto de una conexión empernada industrial. El sistema de llave dinamométrica hidráulica TLS utiliza el cabezal motorizado TFX y Slim Links especialmente diseñadas para aplicaciones de acceso limitado. La herramienta utiliza un cilindro hidráulico de doble efecto para transferir fuerza lineal en un par de rotación a través de un mecanismo de rueda dentada. El par se controla ajustando la presión aplicada al cilindro hidráulico.

La herramienta incluye los siguientes componentes principales:

1 | Colector de bloque de la unión giratoria | 2 | Slim Link |

3 | Adaptador hexagonal | 4 | Pasador retenido |

5 | Brazo de reacción | 6 | Cabezal motorizado |

Colector de bloque de la unión giratoria | Un colector giratorio con acoplamiento hidráulico para permitir la conexión a un suministro de energía hidráulica adecuado. |

Slim Link | Una articulación de trinquete que aporta adaptador hexagonal. Atlas Copco suministra varias Slim Links para cada modelo de cabezal motorizado, para que se pueda cambiar el tamaño hexagonal. |

Adaptador hexagonal | El accionamiento hexagonal es la parte funcional que aplica el par de la Slim Link. |

Pasador retenido | Un pasador retenido para conectar el cabezal motorizado con la articulación de trinquete. |

Brazo de reacción | Una brazo de reacción integrado para absorber la fuerza de reacción generada durante el funcionamiento de la herramienta. |

Cabezal motorizado | Un cabezal motorizado que es el elemento hidráulico de la herramienta. |

Datos técnicos

Ratchet Link, TLS04-113/46MM | Ratchet Link, TLS04-050MM | |

|---|---|---|

Max working pressure [psi] | 6835 | 8366 |

Max working pressure [bar] | 471 | 577 |

Torque range max [Nm] | 3573 | 4373 |

Weight [kg] | 3.92 | 3.99 |

Weight [lb] | 8.64 | 8.80 |

L [mm] | 183 | 183 |

L [in] | 7.22 | 7.22 |

R [mm] | 36.5 | 40.3 |

R [in] | 1.44 | 1.58 |

W1 [mm] | 28.6 | 28.6 |

W1 [in] | 1.13 | 1.13 |

NS max [mm] | 46 | 50 |

NS max [in] | 1 13/16 | |

Ratchet link hex size max [in] | 1 13/16 | |

Ratchet link hex size max [mm] | 46 | 50 |

Torque range max [ft lb] | 2635 | 3225 |

Ratchet Link, TLS04-200 | Ratchet Link, TLS04-203/55MM | |

|---|---|---|

Max working pressure [psi] | 8366 | 8988 |

Max working pressure [bar] | 577 | 620 |

Torque range max [Nm] | 4373 | 4698 |

Weight [kg] | 3.97 | 3.98 |

Weight [lb] | 8.75 | 8.77 |

L [mm] | 183 | 183 |

L [in] | 7.22 | 7.22 |

R [mm] | 40.3 | 43 |

R [in] | 1.58 | 1.69 |

W1 [mm] | 28.6 | 28.6 |

W1 [in] | 1.13 | 1.13 |

NS max [mm] | 51 | 55 |

NS max [in] | 2 | 2 3/16 |

Ratchet link hex size max [in] | 2 | 2 3/16 |

Ratchet link hex size max [mm] | 51 | 55 |

Torque range max [ft lb] | 3225 | 3465 |

Ratchet Link, TLS04-206/60MM | Ratchet Link, TLS04-209/65MM | |

|---|---|---|

Max working pressure [psi] | 10000 | 10000 |

Max working pressure [bar] | 700 | 700 |

Torque range max [Nm] | 5227 | 5227 |

Weight [kg] | 3.99 | 3.97 |

Weight [lb] | 8.80 | 8.75 |

L [mm] | 183 | 183 |

L [in] | 7.22 | 7.22 |

R [mm] | 46 | 48.5 |

R [in] | 1.81 | 1.91 |

W1 [mm] | 28.6 | 28.6 |

W1 [in] | 1.13 | 1.13 |

NS max [mm] | 60 | 65 |

NS max [in] | 2 3/8 | 2 9/16 |

Ratchet link hex size max [in] | 2 3/8 | 2 9/16 |

Ratchet link hex size max [mm] | 60 | 65 |

Torque range max [ft lb] | 3855 | 3855 |

Ratchet Link, TLS04-212/70MM | Ratchet Link, TLS04-215/75MM | |

|---|---|---|

Max working pressure [psi] | 10000 | 10000 |

Max working pressure [bar] | 700 | 700 |

Torque range max [Nm] | 5227 | 5227 |

Weight [kg] | 3.95 | 3.93 |

Weight [lb] | 8.71 | 8.66 |

L [mm] | 183 | 183 |

L [in] | 7.22 | 7.22 |

R [mm] | 51.3 | 54.0 |

R [in] | 2.02 | 2.13 |

W1 [mm] | 28.6 | 28.6 |

W1 [in] | 1.13 | 1.13 |

NS max [mm] | 70 | 75 |

NS max [in] | 2 3/4 | 2 15/16 |

Ratchet link hex size max [in] | 2 3/4 | 2 15/16 |

Ratchet link hex size max [mm] | 70 | 75 |

Torque range max [ft lb] | 3855 | 3855 |

Datos técnicos de producto

Puede encontrar los datos técnicos del producto en ServAid o en el sitio web Atlas Copco.

Visite: https://servaid.atlascopco.com o www.atlascopco.com.

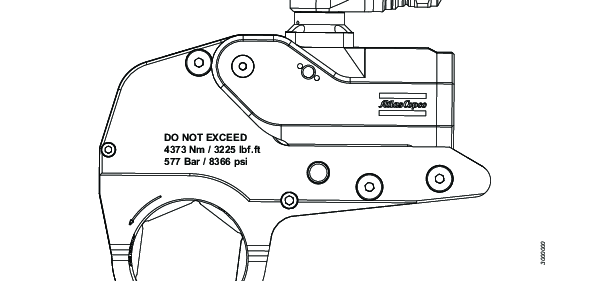

Par / presión máximos de la Slim Link

Debido a su diseño compacto, algunas Slim Links no se deben utilizar a la máxima presión del cabezal motorizado.

Cuando proceda, el par / presión máximos están permanentemente marcados en la parte frontal de la articulación.

Información sobre certificación ATEX

ATEX

Solo se deben utilizar herramientas y equipo correctamente certificado y marcado con el símbolo ATEX en las zonas con potencial de explosión.

¡El operario debe leer y entender todas las instrucciones de funcionamiento antes del uso!

Esta información y orientación (adicional) se debe utilizar combinada con las Instrucciones sobre seguridad y producto estándar suministradas con todas las llaves dinamométricas hidráulicas Torcflex.

Operación en zona ATEX: Se debe prestar atención especial durante los trabajos en entornos con potencial explosivo. Se requiere consideración especial con respecto a la aplicación de apriete y al uso de la gama de herramientas Torcflex, el operario debe realizar una valoración de riesgos antes de utilizar cualquier llave dinamométrica hidráulica Torcflex dentro de un entorno con potencial explosivo (zona ATEX).

Es responsabilidad del operario realizar el mantenimiento de la herramienta para garantizar su operación segura dentro de las zonas con clasificación ATEX. El incumplimiento de las recomendaciones de mantenimiento incrementará la probabilidad de fallo mecánico y, de esta forma, la probabilidad de generación de una chispa mecánica.

Si la llave muestra cualquier signo de fallo de funcionamiento, retírela de la zona ATEX antes de investigar la causa. NO intente reparar la llave dentro de la zona ATEX.

Si la llave cae al suelo, retírela de la zona ATEX antes de comprobar los daños. Realice una prueba de presión y otra de funcionamiento antes de volver a utilizarla.

Inspección de llave Torcflex

Inspeccione el estado general de la llave Torcflex antes de utilizar la herramienta en la zona ATEX. Se debe prestar especial atención a los componentes de accionamiento, que son la placa de accionamiento, la rueda dentada y el trinquete de accionamiento. Se debe sustituir cualquier pieza en mal estado o que haya tenido un uso significativo. Durante el nuevo ensamblaje, asegúrese de que las piezas se lubrican correctamente de acuerdo con las instrucciones de mantenimiento.

Consideraciones de sistema y operativas

Utilice llaves dinamométricas Torcflex en zonas ATEX únicamente cuando estén conectadas con/a otros componentes certificados o declarados aptos para ATEX, p. ej., mangueras y bomba hidráulica.

Confirme la continuidad eléctrica mediante el sistema de llave dinamométrica. Para evitar cualquier acumulación de electricidad estática, realice una toma de tierra adecuada en el sistema/bomba.

Se debe prestar cuidado adicional a la hora de seleccionar puntos de reacción y en la sustitución y apoyo de la llave dinamométrica hidráulica.

Garantice que los accesorios utilizados se encuentran en buen estado operativo y son adecuados para un uso en atmósferas con potencial explosivo.

Definición del código ATEX

El código ATEX es: | |

|---|---|

II 2 G Ex h IIC T4 Gb II 2 D Ex h IIIC T135°C Db -20°C ≤ Ta ≤ 40°C | |

Descripción | Valor | Definición |

|---|---|---|

Grupo de equipos | II | Sector de superficies |

Clasificación de los equipos Grupo 2 | 2 | Nivel alto de protección

|

Atmósfera

| G | La atmósfera contiene gas, vapores o neblina |

D | La atmósfera contiene polvo | |

Diseño de seguridad | h | Producto mecánico |

Grupo de gas | IIC | Hidrógeno/ Acetileno |

IIB | Etileno | |

Grupo de polvos | IIIC | Polvo combustible de superficie |

Temperatura máxima en superficie en atmósfera con gas |

| T1 = 450°C T2 = 300°C T3 = 200°C T4 = 135°C T5 = 100°C T6 = 85°C |

Temperatura máxima en superficie en atmósfera con polvo |

| Temperaturas de ejemplo: T 85 °C T100°C T135°C T200°C T240°C |

Instalación

Requisitos para la instalación

Requisitos de instalación general

Para operar las llaves Torcflex, conecte la llave a una unidad de alimentación hidráulica con una manguera hidráulica. Para una eficiencia y precisión máximas, utilice las bombas y mangueras para llave dinamométrica Atlas Copco. Si no se utilizan las bombas y mangueras Atlas Copco, asegúrese de lo siguiente antes de conectar llaves Torcflex:

Requisitos del sistema:

Todos los componentes del sistema deben tener una presión dinámica nominal de 700 bares (10 000 psi).

Requisitos de la bomba:

Presión de avance máxima: 700 bares (10 000 psi)

Presión de retracción máxima: 120 bares (1740 psi)

La válvula de control direccional con control remoto para operar el cilindro de doble efecto; la presión se debe liberar al cambiar entre Avanzar y Retraer.

Por seguridad, el control remoto se debe configurar para retraer la herramienta automáticamente si se libera el botón.

Válvula de descarga de presión ajustable.

Manómetro calibrado (Precisión de Clase 1).

Para sistemas de acoplamiento roscados, asegúrese de que el acoplamiento Avanzar es macho y el acoplamiento Retraer es hembra. Para más información, consulte el apartado Conectar el sistema - Acoplamiento roscado.

Las llaves Torcflex equipadas con acoplamientos roscados utilizan acoplamientos CEJN 232 con roscas ¼ NPT. Antes de utilizar acoplamientos de marca alternativa en el sistema, compruebe la compatibilidad. Para más información, consulte el apartado Conectar el sistema - Acoplamiento roscado.

Requisitos de manguera hidráulica:

Línea Avanzar: acoplamiento hembra a hembra.

Línea Retraer: racor macho a macho.

Antes de conectar el sistema, realice lo siguiente:

En las bombas eléctricas, asegúrese de que el suministro eléctrico es el adecuado para la bomba y minimice la longitud de los cables alargadores.

En las bombas neumáticas, asegúrese de que el suministro de aire es el adecuado para la bomba y minimice la longitud de las líneas de aire.

Busque cualquier signo de daños en los cables de alimentación y de la consola remota antes de conectar los cables del suministro eléctrico.

Busque cualquier signo de daños en las mangueras hidráulicas y los acoplamientos antes de conectar las mangueras al sistema.

Verifique el nivel de aceite y llénelo si fuera necesario.

Asegúrese de que el manómetro esté calibración.

Seleccione una llave basada en el par objetivo para la aplicación.

Para prolongar la vida útil de la llave, no opere la herramienta por encima del 80 % de la capacidad durante periodos prolongados. Como con cualquier máquina, operarla de manera continuada a capacidad máxima reducirá su vida útil. También requerirá mantenimiento y sustitución de piezas desgastadas más a menudo.

Para aplicaciones donde la tuerca trasera pueda rotar, asegúrese de tener disponible una llave auxiliar adecuada.

Instrucciones de instalación

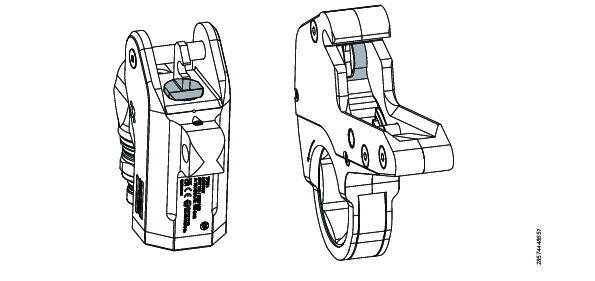

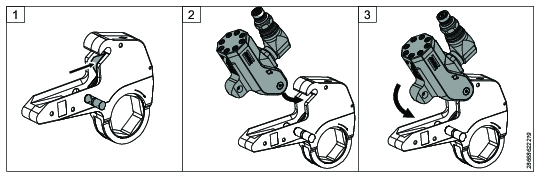

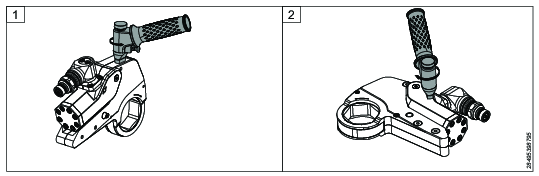

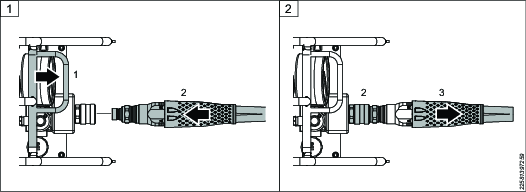

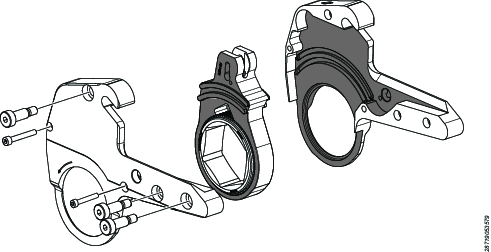

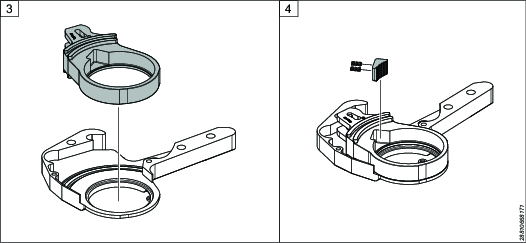

Instalar la articulación de trinquete TLS

Asegúrese de que el extremo del vástago de pistón y la placa de accionamiento estén correctamente lubricados antes de la instalación.

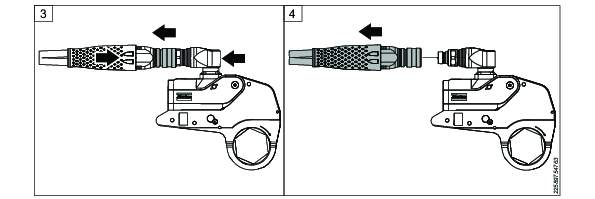

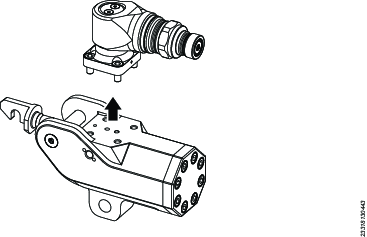

Insertar la articulación de trinquete

Tire del pasador de la articulación de la Slim Link y empuje la placa de accionamiento completamente hacia delante.

Enganche el cabezal motorizado a la Slim Link.

Gire el cabezal motorizado para acoplarlo completamente.

Instale el pasador de la articulación para fijar el cabezal motorizado.

El cabezal motorizado y la Slim Link se han instalado por completo.

Instalar la empuñadura auxiliar

Asegúrese de que la empuñadura presenta el tamaño de perno correcto antes de instalar la empuñadura en la llave. Tiene disponibles dos tamaños de tornillo para empuñadura; seleccione el tamaño de perno correcto de la lista.

TLS02 = M6

TLS04 = M8

La llave permite la instalación de la empuñadura auxiliar en dos posiciones diferentes.

Posición superior

Posición lateral del cabezal motorizado, izquierda o derecha

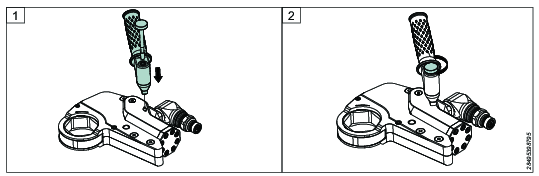

Preparar la empuñadura para instalación

Inserte el perno a través de la empuñadura.

Atornille el perno en su sitio con el tornillo de ajuste manual.

Asegúrese de que el perno tiene juego axial para permitir la instalación.

Instalar la empuñadura en la llave.

Inserte los pasadores guía de la base de la empuñadura en los orificios de la llave.

Sujete la empuñadura en su sitio y atornille el perno en la llave con el tornillo de ajuste manual hasta que quede apretado.

Ajustar la posición de la empuñadura

No es necesario aflojar el perno para ajustar la posición de la empuñadura.

Es posible girar la empuñadura auxiliar hasta 12 posiciones con incrementos de 30 grados:

Mantenga estirado el pasador de anillo.

Haga rotar la empuñadura hasta la posición deseada y libere el pasador de anillo para bloquear.

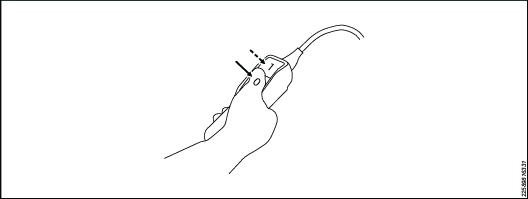

Liberar la presión

Las llaves Torcflex se pueden suministrar con acoplamientos coaxiales o acoplamiento roscados. El sistema de acoplamiento coaxial conecta la línea de avanzar y la línea de retraer con una única conexión. El sistema de acoplamiento roscado requiere que las líneas de avanzar y retraer se conecten individualmente. Antes de conectar, asegúrese de que los acoplamientos están limpios y no presentan daños.

Antes de intentar conectar o desconectar los acoplamientos hidráulicos, asegúrese de que no haya presión residual en la bomba.

Bombas eléctricas

Pulse el botón en la parte superior de la válvula de solenoide varias veces para liberar la presión.

Bombas neumáticas

Pulse el botón de Parada [0] en el control remoto para detener la bomba.

Mantenga pulsado el botón de Parada [0] y pulse el botón Avanzar [1] varias veces para realizar el ciclo de la válvula de solenoide.

1

Botón Avanzar

0

Botón de parada

Todos los acoplamientos se deben poder conectar y desconectar fácilmente con la mano. De lo contrario, busco signos de daños o presión residual en el sistema.

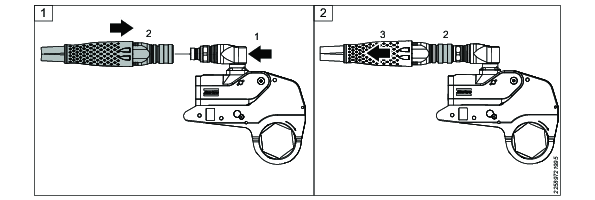

Conectar el sistema - Acoplamiento coaxial

El sistema coaxial conecta ambas líneas de avanzar y retraer del circuito hidráulico utilizando un único acoplamiento.

Conectar la manguera a la bomba

Sujete el marco de la bomba (1) para evitar que la bomba se mueva durante la conexión. Coloque el racor de manguera (2) alineado con el acoplamiento de la bomba.

Empuje firmemente el racor de manguera contra el acoplamiento de bomba (2). Se escucha un clic cuando se ha realizado la conexión.

No es necesario retraer el collar moleteado en el acoplamiento de la bomba durante la conexión.

Estire de la manguera (3) para comprobar que la conexión es correcta.

Conectar la manguera a la llave

Apoye el colector de bloque de la unión giratoria en el lado opuesto al acoplamiento (1). Coloque el acoplamiento de manguera alineado con el racor de la llave (2).

Empuje firmemente el racor de llave contra el acoplamiento de manguera. Se escucha un clic cuando se ha realizado la conexión.

No es necesario retraer el collar moleteado en el acoplamiento de la manguera durante la conexión.

Estire de la manguera (3) para comprobar que la conexión es correcta.

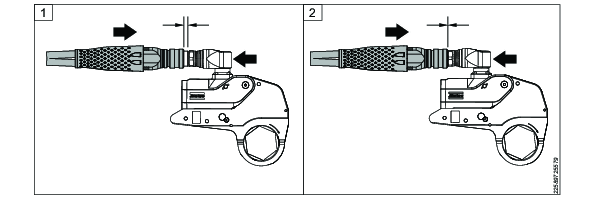

Desconectar la manguera de la bomba

El acoplamiento coaxial cuenta con una característica de seguridad para evitar una desconexión accidental durante el uso. Aprenda a desconectar la manguera antes de utilizar el equipo.

Sujete el marco de la bomba para evitar que la bomba se mueva durante la desconexión.

Empuje el racor de manguera hacia la bomba (ilustración 1) hasta cerrar el hueco entre el collar moleteado y el racor (ilustración 2).

Mientras mantiene la posición anterior, empuje el collar moleteado hacia la bomba (ilustración 3).

Saque estirando la mangue de la bomba y la conexión se liberará automáticamente (ilustración 4).

Si las conexiones no se mantienen una contra la otra, el collar moleteado no se puede mover y, por lo tanto, los acoplamientos no se pueden desconectar. Esto es una característica de seguridad para evitar una desconexión accidental.

Desconectar la manguera de la llave

El acoplamiento coaxial cuenta con una característica de seguridad para evitar una desconexión accidental durante el uso. Aprenda a desconectar la manguera antes de utilizar el equipo.

Apoye el colector de bloque de la unión giratoria en el lado opuesto al acoplamiento.

Empuje la manguera hacia la llave (ilustración 1) hasta cerrar el hueco entre el collar moleteado y el racor, como se muestra en (ilustración 2).

Mientras mantiene la posición anterior, retire estirando el collar moleteado de la llave (ilustración 3).

Saque estirando la mangue de la llave y la conexión se liberará automáticamente (ilustración 4).

Si las conexiones no se mantienen una contra la otra, el collar moleteado no se puede mover y, por lo tanto, los acoplamientos no se pueden desconectar. Esto es una característica de seguridad para evitar una desconexión accidental.

Conectar el sistema - Acoplamiento roscado

Las bombas y mangueras Atlas Copco tienen los acoplamientos preconfigurados para operar llaves Torcflex como se muestra a continuación.

Si no utiliza equipo Atlas Copco para operar llaves Torcflex, asegúrese de que los acoplamientos se configuran de la forma indicada.

1 | Llave | 2 | Bomba |

Asegúrese de que todos los acoplamientos estén correctamente conectados sin huecos entre los collares y los accesorios. No utilice llaves u otras herramientas para apretar o aflojar acopladores.

Asegúrese de que los conectores están completamente acoplados y atornillados.

Nunca utilice dos mangueras hidráulicas dobles entre la bomba y la herramienta. Para evitar un funcionamiento inadecuado de la herramienta, no invierta los conectores. No intente apretar o aflojar ningún acoplamiento bajo presión.

Funcionamiento

Directrices sobre ergonomía

Tenga en cuenta esta lista de directrices ergonómicas generales para identificar áreas de mejora en la postura, la manipulación o el entorno de trabajo.

Realice descansos frecuentes y cambie la posición de trabajo con regularidad.

Adapte la zona de la estación de trabajo a sus necesidades y a la tarea.

Realice los ajustes para tener un alcance cómodo determinando dónde colocar las herramientas para evitar la carga estática.

Evite posiciones de trabajo por encima de la altura del hombro o con sujeciones estáticas durante las operaciones de montaje.

Cuando trabaje por encima de la altura del hombro, reduzca la carga sobre los músculos estáticos reduciendo el peso de la herramienta mediante la utilización de, por ejemplo, brazos de reacción, carretes de manguera o equilibradores de carga. También puede reducir la carga en los músculos estáticos sujetando la herramienta cerca del cuerpo.

Descanse con frecuencia

Evite posturas extremas de brazos y muñecas, en particular durante operaciones que requieran un grado de fuerza.

Realice los ajustes necesarios para obtener un campo de visión adecuado que requiere un movimiento mínimo de los ojos y de la cabeza.

Utilice una iluminación adecuada para la tarea.

Seleccione la herramienta adecuada para la tarea.

Utilice equipo de protección auditiva en entornos ruidosos.

Instrucciones de funcionamiento

Seguridad y funcionamiento

Presión de trabajo

Todos los componentes del sistema deben tener una presión dinámica nominal de 700 bares (10 000 psi). Si no se utilizan bombas y mangueras Atlas Copco, asegúrese de que el equipo es adecuado para uso con llaves Atlas Copco.

Presión de trabajo de bomba:

Presión de avance máxima: 700 bares (10.000 psi)

Presión de retracción máxima: 120 bares (1.740 psi)

Ajustar el par objetivo

Una vez la llave está configurada y conectada a una bomba, debe definir la salida de par objetivo. Para configurar la salida de par, debe ajustar el valor de salida de presión en la bomba.

Consulte la ficha técnica de calibración o la tabla de conversión par/presión de la herramienta para determinar la presión que logrará el par correcto.

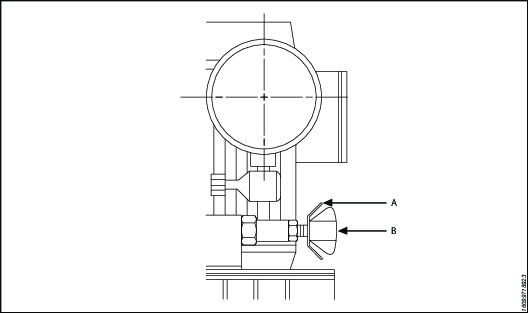

Afloje la contratuerca en la válvula reguladora de presión, a continuación, afloje el tornillo de ajuste manual hasta que gire libremente. No retire el tornillo de ajuste manual.

Conecte la bomba un suministro eléctrico adecuado.

Cuando la llave se mueva libremente, es decir, que no esté aplicada a un elemento de fijación, ponga en marcha la bomba pulsando y soltando una vez el botón Avanzar [1] en el control remoto.

Mantenga pulsado el botón Avanzar [1].

El pistón de llave avanza hasta el final del recorrido y la presión se acumula.

Monitorice la presión mostrada en el indicador. Siga pulsando el botón Avanzar [1] y apriete o afloje el tornillo de ajuste manual hasta que el indicador alcance el valor objetivo.

Suelte el botón Avanzar [1].

El pistón de llave se retrae.

Mantenga pulsado el botón Avanzar [1] de nuevo. Asegúrese de que alcanza el valor objetivo, después, suelte el botón Avanzar [1].

Sujete el tornillo de ajuste manual en su sitio y bloquee la válvula con la contratuerca.

Tras bloquear la válvula, mantenga pulsado el botón Avanzar [1] una vez más y asegúrese de que sigue alcanzando el valor objetivo. Ajústelo si es necesario.

El sistema ya está listo para su uso.

A | Contratuerca | B | Tornillo de ajuste manual |

1 | Botón Avanzar | 0 | Botón Parada |

Operar la llave Slim Link

Requisitos previos

Utilice equipos de protección individual. Se debe utilizar el equipo de seguridad correcto y adecuado.

Realice siempre una valoración de riesgos basada en la tarea antes de utilizar la herramienta.

Inspeccione frecuentemente la herramienta, el generador de energía, las mangueras, los conectores, cables eléctricos y accesorios para detectar cualquier daño visible. Siga siempre las instrucciones de mantenimiento de la herramienta y la bomba.

Seleccione el tamaño adecuado de Slim Link e insértela en la herramienta. La operación de la herramienta, apriete y afloje de perno, está determinada por la posición de la herramienta con respecto a la tuerca/perno.

Conecte las mangueras: Asegúrese de que todas las conexiones de manguera son seguras y se han realizado correctamente. Asegúrese de que las mangueras no presentan defectos.

Puesta en marcha

Ejecute un ciclo de la herramienta: Coloque la herramienta sobre una superficie plana, no sobre una tuerca, y ponga en marcha la bomba. Mantenga presionado el botón Avanzar [1] en el control remoto de la bomba hasta que el trinquete hexagonal deje de girar. Suelte el botón y espere a que la herramienta se retraiga completamente. Repita.

Ajuste la presión de la bomba para lograr el par objetivo.

Consulte la sección «Ajustar el par objetivo».

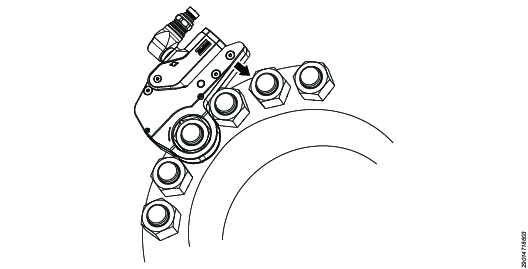

Coloque la herramienta en la tuerca que desea apretar o aflojar.

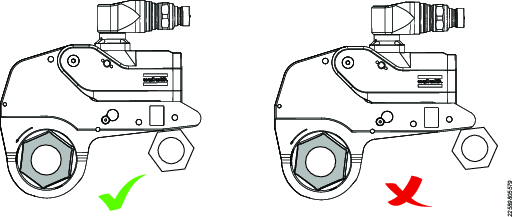

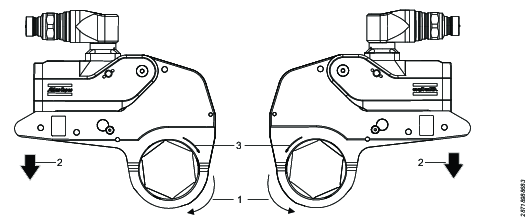

El recorrido de accionamiento del cabezal motorizado siempre girará la carraca hexagonal (y, de esta forma, la tuerca) hacia la parte frontal de la herramienta, es decir, un giro alejándose del punto de reacción. Las Slim Links se han diseñado con un brazo de reacción integrado para que reaccione contra una tuerca adyacente u otro punto de reacción seguro y adecuado.

Asegúrese de que la tuerca se corresponde con el tamaño de la herramienta.

Asegúrese siempre de utilizar un punto de reacción sólido durante la operación.

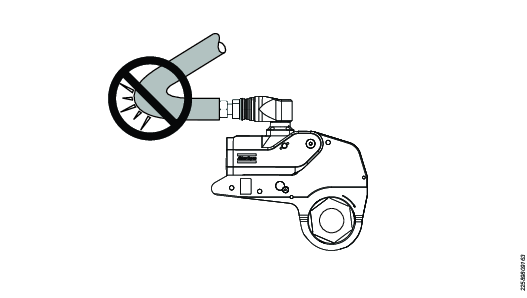

Nunca retuerza o doble las mangueras en exceso:

Nunca golpee la llave para ayudar en la liberación:

Comprobar el sentido de accionamiento

Antes de utilizar la llave, asegúrese de que el sentido de rotación es el correcto. El sentido está indicado por la flecha en la parte superior de la herramienta.

El brazo de reacción rotará en el sentido opuesto al accionamiento hasta que haga contacto con un punto de reacción adecuado.

1 | Aflojar: en sentido antihorario Apretar: en sentido horario |

2 | Brazo de reacción |

3 | Flecha de sentido |

Si fuera necesario invertir el sentido de rotación, dé la vuelta a la llave e instálela en la aplicación.

Apriete

Cuando corresponda, no supere nunca el par / presión máximos indicados en la Slim Link.

Coloque la herramienta en elemento de fijación que desea apretar. Empuje la herramienta hacia la superficie de reacción hasta que el brazo de reacción haga contacto con un punto de reacción adecuado.

La estructura de reacción debe ser lo suficientemente rígida para soportar la reacción de la herramienta hidráulica.

Evite las superficies cónicas, dado que el brazo de reacción podría resbalar, causando carga adversas e inestabilidad de la herramienta.

No utilice espaciadores sueltos para crear una estructura de reacción. Si el brazo de reacción estándar no es adecuado, contacte con Atlas Copco para obtener asesoramiento.

Pulse y suelte el botón Avanzar [1] en el control remoto para poner en marcha la bomba.

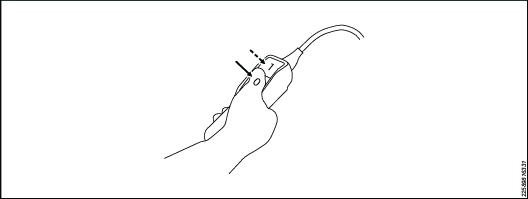

Apoye la herramienta con la empuñadura auxiliar y asegúrese de lo siguiente:

La articulación de trinquete está completamente acoplada con el elemento de fijación que se desea apretar.

El brazo de reacción es firme contra la estructura de reacción.

La manguera y los acoplamientos se mueven libremente, sin estructuras cercanas.

Tenga en cuenta que cuando la herramienta se retrae, debe apoyar el peso de la herramienta, especialmente en aplicaciones invertidas. Si la herramienta no está apoyada, podría caer de la aplicación.

Mantenga pulsado el botón Avanzar [1] de forma que el accionamiento rote.

Cuando el pistón alcanza el final del recorrido, sucede los siguiente:

La articulación de trinquete deja de girar.

La presión se acumula hasta el valor de presión establecido.

Esto no significa que el perno se aprieta correctamente, solo indica que la herramienta se encuentra al final del recorrido.

Cuando la herramienta alcanza el final del recorrido, apoye la herramienta y suelte el botón Avanzar [1] en el control remoto. La herramienta se retrae automáticamente. Deje tiempo suficiente para que la herramienta se retraiga por completo.

La herramienta ya está lista avanzar de nuevo. Repita los pasos 3 a 5 hasta que la presión se acumule directamente hasta el valor objetivo y no se observe movimiento en el elemento de fijación. La llave se ha detenido y el elemento de fijación está apretado correctamente.

Una vez se ha parado la herramienta, pulse el botón Avanzar [1] una vez más para garantizar que el elemento de fijación no se mueve. De lo contrario, el proceso de apriete está completo.

Pulse el botón de Parada [0] en el control remoto para detener la bomba.

Aflojar

Cuando corresponda, no supere nunca el par / presión máximos indicados en la Slim Link.

Si los elementos de fijación están muy oxidados o están sufrido alta temperatura en el servicio, el par de rotura puede ser más del doble del par de apriete. Utilice una herramienta de mayor tamaño para el afloje que para el apriete. Para facilitar el afloje, retire el todo el óxido de la superficie con un cepillo de alambre y aplique aceite de liberación en la tuerca, el perno y la superficie de rodamiento. Espere a que el aceite tenga tiempo de empapar y penetrar antes de intentar aflojar el elemento de fijación.

A la hora de aflojar elementos de fijación, se puede producir una liberación repentina de energía cuando el elemento de fijación se libera. Esto puede causar una fuerza de reacción inesperada en la herramienta.

La TLS ha sido diseñada para aplicaciones de acceso limitado con un grosor radial y ancho de articulación reducidos, en comparación con las articulaciones TFX estándar. La carga de choque durante la rotura inicial de la tuerca puede dañar los componentes de accionamiento, por lo que la presión de la bomba no debe superar 483 bar (7000 psi) o la presión máxima marcada en la articulación, lo que sea más bajo.

Nunca golpee una llave con un martillo para facilitar las operaciones de afloje.

Ajuste la presión de la bomba a la presión / par máximos indicados en la articulación o a 483 bar (7000 psi), lo que sea más bajo.

Coloque la herramienta en elemento de fijación que desea aflojar. Empuje la herramienta hacia la superficie de reacción hasta que el brazo de reacción haga contacto con un punto de reacción adecuado.

La estructura de reacción debe ser lo suficientemente rígida para soportar la reacción de la herramienta hidráulica.

Evite las superficies cónicas, dado que el brazo de reacción podría resbalar, causando carga adversas e inestabilidad de la herramienta.

No utilice espaciadores sueltos para crear una estructura de reacción. Si el brazo de reacción estándar no es adecuado, contacte con Atlas Copco para obtener asesoramiento.

Pulse y suelte el botón Avanzar [1] para poner en marcha la bomba.

Apoye la herramienta con la empuñadura auxiliar y asegúrese de lo siguiente:

La articulación de trinquete está completamente acoplada con el elemento de fijación que se desea aflojar.

El brazo de reacción es firme contra la estructura de reacción.

La manguera y los acoplamientos no tienen estructuras cercanas y se mueven libremente.

Tenga en cuenta que cuando la herramienta se retrae, debe apoyar el peso de la herramienta, especialmente en aplicaciones invertidas. Si la herramienta no está apoyada, podría caer de la aplicación.

Mantenga pulsado el botón Avanzar [1] de forma que el accionamiento rote.

La presión se acumulará hasta alcanzar el par de rotura, a continuación, la presión caerá a medida que el accionamiento rota y el elemento de fijación se afloja.

Cuando el pistón alcanza el final del recorrido, sucede los siguiente:

La articulación de trinquete deja de girar.

La presión se acumula hasta el valor objetivo establecido.

Esto no significa que el perno se afloja completamente, solo indica que la herramienta se encuentra al final del recorrido.

Cuando la herramienta alcanza el final del recorrido, apoye la herramienta y suelte el botón Avanzar [1] en el control remoto. La herramienta se retrae automáticamente. Deje tiempo suficiente para que la herramienta se retraiga por completo.

La herramienta ya está lista avanzar de nuevo. Repita los pasos 4 a 6 hasta que el elemento de fijación está completamente aflojado.

Pulse el botón de Parada [0] en el control remoto para detener la bomba.

Servicio

Instrucciones de mantenimiento

Recomendaciones de servicio y mantenimiento

Utilice siempre protección facial y ocular resistente a impactos cuando esté en contacto o próximo al funcionamiento, reparación o mantenimiento de la herramienta o al cambio de accesorios de la misma.

Cualquier trabajo de investigación, mantenimiento o reparación debe realizarse únicamente cuando el sistema completo esté libre de presión.

Para obtener el rendimiento óptimo, inspeccione visualmente, y de forma frecuente, si la herramienta, los generadores de energía, las mangueras, los conectores, los cables eléctricos y los accesorios presentan daños. Siga siempre las instrucciones de mantenimiento de la herramienta y la bomba.

Orientación de intervalo de servicio

El personal formado con el programa de mantenimiento correcto puede utilizar llaves hidráulicas durante muchos años sin problemas. Sin embargo, todas las herramientas sufren desgaste después del uso prolongado. Factores que afectan a la vida útil de la herramienta:

Índice de ciclo alto

Uso intensivo

Impacto

Funcionamiento en entornos sucios, cálidos o húmedos

Distintos métodos de reacción

Mantenimiento deficiente

Recomendamos una lubricación y revisión regulares para garantizar conserva un buen estado de funcionamiento. Pueden ser necesarios intervalos de servicio más frecuentes si se utiliza la herramienta con pares altos, un ciclo de uso elevado o durante periodos de apriete prolongados. Si la llave no funcionara correctamente, será necesario enviarla inmediatamente a inspección.

Los siguientes intervalos de servicio son únicamente a título orientativo. Cada caso de uso y aplicación es diferente, por lo que es responsabilidad del usuario final implementar un mantenimiento programado adecuado específico al entorno de trabajo y al uso. Conserve un registro del funcionamiento de la herramienta. Este registro ayuda a planificar el servicio, la calibración y la sustitución de la herramienta o de sus componentes.

Trabajos ligeros

Ejemplo: Uso poco frecuente con presiones bajas, < 40 % de la capacidad.

Lubricación

Slim Link cada mes, consulte la sección Instrucciones de lubricación

Revisión

Slim Link cada 6 meses

Cabezal motorizado cada 12 meses. Consulte la sección Instrucciones de revisión

Trabajos normales

Ejemplo: Uso regular, < 80 % de la capacidad.

Lubricación

Slim Link cada semana, consulte la sección Instrucciones de lubricación

Revisión

Slim Link cada 3 meses

Cabezal motorizado cada 12 meses. Consulte la sección Instrucciones de revisión

Trabajos intensivos

Ejemplo: Uso constante a cualquier presión; uso > 80 % de la capacidad; uso regular para aflojar pernos oxidados.

Lubricación

Slim Link cada 2 días, consulte la sección Instrucciones de lubricación

Revisión

Slim Link cada mes

Cabezal motorizado cada 6 meses, consulte la sección Instrucciones de lubricación.

Uso en zonas ATEX

Siga las directrices Trabajos intensivos independientemente del trabajo para reducir en gran medida el riesgo de fallo de componente durante el uso. Si la llave muestra signos de fallo de funcionamiento, retírela de la zona ATEX antes de investigar la causa. NO intente reparar la llave dentro de la zona ATEX. El incumplimiento de las recomendaciones de mantenimiento incrementará la probabilidad de fallo mecánico y, de esta forma, la probabilidad de generación de una chispa mecánica.

Manguera de alta presión

Las mangueras se deben desmontar regularmente. Los accesorios y adaptadores se deben inspeccionar en busca de desgaste y daño visibles. En el caso de encontrar desgaste o daños durante el mantenimiento, la pieza afectada se debe retirar y sustituir.

Examine la manguera en busca de restos de aceite, lo que indicará una fuga lenta en la manguera. Preste mucha atención a los acoplamientos en cada extremo de la manguera, dado que son las zonas más comunes para las fugas de aceite. Sustituya la manguera si descubre una fuga lenta.

Limpie y enrolle siempre la manguera después de cada uso. Limpie las mangueras con un paño limpio y rocíe con un aceite inhibidor adecuado como Shell Ensis o Castrol Rustillo.

No sobre la manguera sobre obstrucciones ni utilice la manguera para desplazar equipo acoplado.

Compruebe la presión de las mangueras cada dos años, y sustituya los juego de manguera después de seis años.

Sustitución de la herramienta

El propietario del producto debe implementar un plan de mantenimiento para la política de sustitución de la herramienta. Esta política garantiza que se sustituyan las herramientas operativas antes de que dejen de ser útiles. Debido a los diversos entornos operativos y las posibles inconsistencias en el mantenimiento de la herramienta, es difícil definir la vida útil de las herramientas.

Los signos visibles de desgaste, como marcas, abolladuras o pérdida de material, indican que la herramienta ya no es útil. Realice el mantenimiento de las herramientas que muestren signos de desgaste. Para mantener las herramientas en buen estado, sustituya las piezas dañadas. Si la herramienta muestra daños importantes en los componentes que contienen presión o los brazos de reacción, la acción correcta sería eliminar la herramienta por motivos de seguridad.

Para más información, consulte la guía de intervalos de mantenimiento.

Mantenimiento preventivo

Para mantener el sistema de llave dinamométrica hidráulica en buen estado de funcionamiento, lleve a cabo los siguientes pasos de mantenimiento tras cada periodo de uso.

Limpie con paño todas las superficies externas e inspeccione visualmente la herramienta en busca de cualquier daño visible. Investigue si fuera necesario.

Examine todas las juntas y conexiones hidráulicas en busca de signos de fugas hidráulicas. Investigue si fuera necesario.

Asegúrese de que todos los acoplamientos hidráulicos están limpios y libres de residuos.

Inspeccione la longitud completa de la manguera; busque cortes o abrasiones. Preste una atención especial a los bordes estampados y busque cualquier signo de fuga.

Si el equipo se encuentra en buen estado de funcionamiento, rocíe con un aceite inhibidor de óxido adecuado, como Shell Ensis o Castrol Rustillo, y almacénelo listo para el siguiente uso.

Instrucciones de revisión

Conecte la llave a una bomba.

Realice una prueba de presión para garantizar que todos los mecanismos funcionan de la forma esperada.

Investigue cualquier fallo de funcionamiento o fuga hidráulica.

Despresurice el sistema y desconecte todos los acoplamientos.

Desmonte la llave.

Sustituya todos los retenes y muelles.

Sustituya el pasador de accionamiento.

Sustituya cualquier otro componente con signos visibles de daño o desgaste.

Vuelva a lubricar y montar la llave.

Realice una prueba de presión y asegúrese de que todos los mecanismos funcionan de la forma esperada.

Calibre la llave y asegúrese de que la salida de par es la prevista.

Instrucciones de lubricación

Guía de lubricación

Componentes de accionamiento | Molykote 1000 |

Retenes | Rocol Sapphire Aqua-Sil |

Elementos de fijación | Loctite 243 |

Roscas hidráulicas cónicas | Loctite 577 |

Lubricación

Para conservar el buen estado de funcionamiento de las llaves, lubrique los componentes de accionamiento regularmente entre intervalos de servicio.

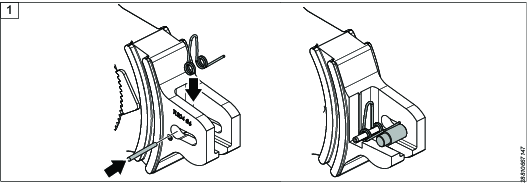

Desmontar antes de la lubricación:

Retire los tornillos de la placa lateral y la placa lateral.

Retire el conjunto de accionamiento.

Realice las siguientes acciones durante el mantenimiento de lubricación:

Examine el pasador de accionamiento y los muelles en busca de cualquier signo visible de desgaste o daño. Sustituya el pasador de accionamiento y los muelles si fuera necesario.

Examine los bordes de los dientes de la rueda dentada en busca signos visibles de daño. Sustituya la rueda dentada si fuera necesario.

Compruebe el funcionamiento correcto de los muelles del trinquete de accionamiento y acople completamente la rueda dentada/trinquete de accionamiento. Sustituya los muelles si fuera necesario.

Lubrique las zonas sombradas, las dos placas laterales y partes frontales de la placa de accionamiento con Molykote 1000.

El procedimiento para el ensamblaje es el mismo que para el desmontaje, pero en orden inverso. Consulte Ensamblar la Slim Link para saber los valores de par de apriete de los tornillos.

Instrucciones de montaje/desmontaje

Desmontar el cabezal motorizado

Afloje los pernos que sujetan la unión giratoria

Retire la unión giratoria.

Coloque los puertos de aceite sobre un depósito adecuado.

Saque estirando el vástago de pistón hasta que se detenga.

Vuelva a empujar dentro el pistón.

El aceite de la herramienta se vierte a través de los puertos.

Extraiga los dos tornillos de tapa final y la tapa final.

Saque estirando el vástago de pistón hasta que se detenga. Fije el extremo del vástago de pistón en una mordaza.

Afloje el extremo del vástago de pistón con una boca y una barra de extensión. Desatornille el extremo del vástago de pistón.

Retire el pistón del orificio de la caja.

Desmontar la Slim Link

El procedimiento para el desmontaje es el mismo que para el ensamblaje, pero en orden inverso. Consulte la sección Ensamblar la Slim Link.

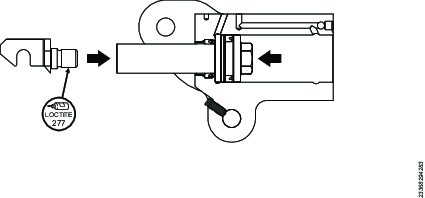

Ensamblar el cabezal motorizado

Lubrique el retén con reborde con Aqua-Sil e insértelo en la caja [1].

Lubrique la junta tórica y el retén con reborde con Aqua-Sil e instálelos en el pistón [2].

Lubrique la junta tórica con Aqua-Sil e instálela en la tapa final [3].

Aplique una capa de aceite hidráulico en el orificio de la caja.

Inserte el pistón en la caja y empújelo hasta el final del orificio de la caja.

Aplique Loctite 277 en las roscas del extremo del vástago de pistón y atorníllelo al vástago de pistón.

Fije el extremo del vástago de pistón en una mordaza y aplique par en el vástago de pistón mediante una boca y una barra de extensión.

Modelo

Tamaño de boca

Par (Nm)

TFX04

19 mm

40

Inserte la tapa final en la caja.

Aplique Loctite 243 en los tornillos de la tapa final; atorníllelos a la caja y apriete hasta el par de instalación correcto.

Modelo

Llave hex. (mm)

Par (Nm)

TFX04

5

18

Instale el colector de bloque de la unión giratoria. Consulte el apartado Ensamblar el colector de bloque de la unión giratoria.

Desengrase las roscas en el pasador fijo y aplique Loctite 243 en la rosca hembra. Atornille entre ellas las 2 piezas del pasador fijo y apriete hasta el par de instalación correcto.

Modelo

Llave hex. (mm)

Par (Nm)

TFX04

4

8

Ensamblar el colector de bloque de la unión giratoria

La llave Torcflex se puede equipar con 2 tipos de colector de bloque de la unión giratoria. Siga las instrucciones a continuación para sustituir o cambiar el colector cuando sea necesario.

Utilice Loctite 243 como bloqueador de rosca para evitar afloje en los ensamblajes.

Modelo | Llave hex. (mm) | Par (Nm) |

|---|---|---|

TFX04 | 5 | 18 |

Instalar un colector de bloque de la unión giratoria coaxial

Instalar un colector de bloque de la unión giratoria de línea doble

Llenar con aceite

Conecte la llave a una bomba con una manguera.

Pulse y suelte el botón Avanzar [1] para poner en marcha la bomba.

El lado de retracción del cilindro hidráulico se llena automáticamente y empuja el pistón hasta la posición de inicio. El aire del lado de avance del pistón se forzará dentro de la manguera.

Pulse el botón Parada [0] para detener la bomba. A continuación, pulse el botón en la válvula de control de sentido para despresurizar la línea de retracción.

Desconecte la manguera y purgue el aire de la manguera siguiendo el siguiente método:

Para mangueras coaxiales: Con la llave desconectada, ponga en marcha la bomba y vuelva a detenerla tras 10 segundos. Esto causará que el aceite circule entre las líneas de avance y retracción y purgará el aire fuera de la manguera.

Para mangueras roscadas: atornille los extremos sueltos de las mangueras juntos para formar un bucle. Ponga en marcha la bomba y vuelva a detenerla tras 10 segundos. Esto causará que el aceite circule entre las líneas de avance y retracción y purgará el aire fuera de la manguera.

Reconectar la manguera a la llave.

Avance y retraiga el pistón 10 veces.

Detenga la bomba.

Desconecte la manguera y repita el paso 4, el procedimiento de purga de aire.

Pruebas de presión

Conecte la llave a la bomba.

Pulse y suelte el botón Avanzar [1] para poner en marcha la bomba. Espere 10 segundos y busque cualquier signo de fuga de aceite.

Mantenga pulsado el botón Avanzar [1] y presurice la herramienta hasta 690 bares (10 000 psi). Espere 10 segundos y busque cualquier signo de fuga de aceite.

Suelte el botón y vuelva a presurizar 3 veces, busque cualquier signo de fugas de aceite cada ocasión.

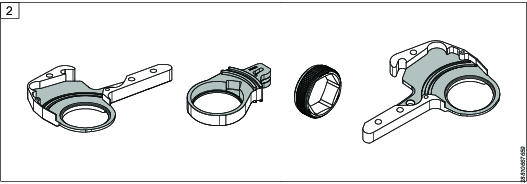

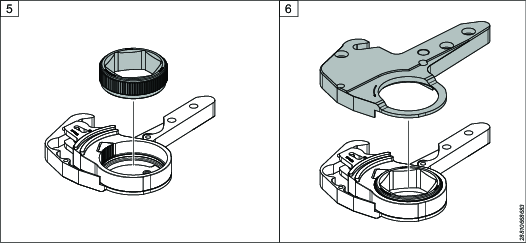

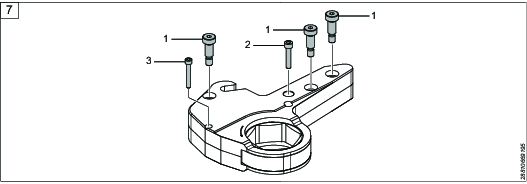

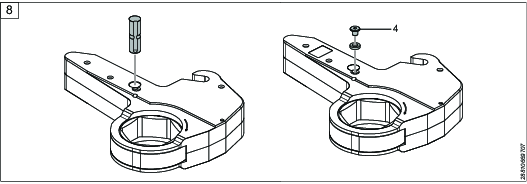

Ensamblar la Slim Link

Tornillos 1 | Tornillos 2 | Tornillos 3 | Tornillos 4 | |||

|---|---|---|---|---|---|---|

Llave hex. (mm) | Par (Nm) | Llave hex. (mm) | Par (Nm) | Llave hex. (mm) | Par (Nm) | Llave hex. (mm) |

5 | 24 | 5 | 18 | 4 | 11 | 2,5 |

Instale el pasador de accionamiento y el muelle en la placa de accionamiento y manténgalo en su lugar insertando el pasador de muelle.

Lubrique las dos placas laterales, la placa de accionamiento, la rueda dentada y el pasador de accionamiento con Molykote 1000.

Instale la placa de accionamiento en la placa lateral izquierda.

Ajuste los muelles en el trinquete de accionamiento e insértelo en el compartimento de la placa de accionamiento.

Instale la carraca en el conjunto de accionamiento asegurándose de que los dientes encajen correctamente con el trinquete de accionamiento. Gire la rueda dentada en el conjunto de accionamiento para garantizar el funcionamiento correcto.

Monte la placa lateral derecha sobre la rueda dentada y alinee los orificios de tornillo.

Aplique Loctite 243 en los tornillos (1), (2) y (3) y apriete a los valores indicados en la tabla.

Inserte el pasador de retención a través de ambas placas laterales. Posicione el recorte del pasador alineado con el orificio del tornillo e instale la arandela de fricción y el tornillo (4). Ajuste el par en el tornillo de modo que la fricción de la arandela mantenga el pasador en su lugar cuando se da la vuelta a la articulación.

Realizar prueba del ensamblaje

Acople el cabezal motorizado a la Slim Link. Consulte la sección Instalar la articulación de trinquete TLS.

Haga rotar la rueda dentada y asegúrese de que el trinquete de accionamiento y los trinquetes de reacción se mueven de la forma prevista.

Conecte la llave a una bomba y manguera.

Haga que la llave avance y se retraiga; asegúrese de que la rueda dentada hexagonal indexa hacia delante con cada ciclo.

Como prueba final, calibre la llave para garantizar de que la salida de par es la prevista.

Solución de problemas

Resolución de problemas

Problema | Posible causa | Acción necesaria |

|---|---|---|

La llave no avanza | 1. Los acoplamientos no están completamente conectados o son defectuosos. | 1. Apriete o sustituya los acoplamientos. |

2. Los retenes del pistón de la llave o los retenes del colector de bloque de la unión giratoria son defectuosos. | 2. Sustituya los retenes. | |

3. La bomba de solenoide es defectuosa. | 3. Sustituya la bomba de solenoide. Para obtener más información sobre la bomba, consulte las Instrucciones del producto. | |

La llave no retrae. | 1. Ver arriba. | 1. Ver arriba. |

2. Fallo del pasador de accionamiento. | 2. Sustituya el pasador de accionamiento. | |

3. Fallo del muelle de trinquete. | 3. Sustituya los muelles de trinquete. | |

4. Fallo de la rueda dentada o del trinquete. | 4. Sustituya los componentes dañados. | |

La llave no avanza pero el indicador muestra presión. | 1. Los acoplamientos no están completamente conectados o son defectuosos. | 1. Apriete o sustituya los acoplamientos. |

2. La bomba de solenoide es defectuosa. | 2. Sustituya la bomba de solenoide. Para obtener más información sobre la bomba, consulte las Instrucciones del producto. | |

La llave opera en sentido inverso (solo acoplamientos roscados). | 1. Los acoplamientos están invertidos en la llave, la bomba o la manguera. | 1. Corrija la orientación de los acoplamientos. Consulte el apartado Conectar el sistema - Acoplamiento roscado. |

2. Se utiliza un número par de mangueras en el sistema, lo que invierte el sentido del flujo de aceite. | 2. Cambie el número de mangueras en el sistema hasta obtener un número impar para corregir el sentido del flujo de aceite. | |

No se acumula presión en la llave. | 1. Los retenes del pistón de la llave o los retenes del colector de bloque de la unión giratoria son defectuosos. | 1. Sustituya los retenes. |

2. La válvula del regulador de presión de la bomba es defectuosa. | 2. Sustituya la válvula del regulador. Para obtener más información sobre la bomba, consulte las Instrucciones del producto. | |

3. La tensión de la bomba es demasiado baja a causa del uso de cables alargadores. | 3. Utilice una cable alargador más corto o una sección de cable incrementada. Para obtener más información sobre la bomba, consulte las Instrucciones del producto. | |

4. La presión del aire de la bomba o el flujo de aire es demasiado bajo. | 4. Para obtener más información sobre los requisitos de la bomba, consulte las Instrucciones del producto. | |

5. Existe una restricción en el Lubricador del regulador de filtro (FRL, por sus siglas en inglés) a causa de una humedad excesiva o suciedad en el suministro de aire. | 5. Repare o sustituya el FRL. Para obtener más información sobre la bomba, consulte las Instrucciones del producto. | |

6. El nivel de aceite de la bomba es bajo o el filtro está bloqueado. | 6. Llene el depósito de aceite o limpie el filtro. Para obtener más información sobre la bomba, consulte las Instrucciones del producto. | |

Funcionamiento lento de la llave. | 1. Los acoplamientos no están completamente conectados o son defectuosos. | 1. Apriete o sustituya los acoplamientos. |

2. Existe una restricción en la manguera hidráulica o neumática (bomba de aire). | 2. Sustituya la manguera. | |

3. La tensión de la bomba, la presión del aire o el flujo de aire es demasiado bajo. | 3. Para obtener más información sobre los requisitos de la bomba, consulte las Instrucciones del producto. | |

4. Existe una restricción en el Lubricador del regulador de filtro (FRL, por sus siglas en inglés) a causa de una humedad excesiva o suciedad en el suministro de aire. | 4. Repare o sustituya el FRL. Para obtener más información sobre la bomba, consulte las Instrucciones del producto. | |

5. El nivel de aceite de la bomba es bajo o el filtro está bloqueado. | 5. Llene el depósito de aceite o limpie el filtro. Para obtener más información sobre la bomba, consulte las Instrucciones del producto. | |

6. Existe una fuga interna en la llave o el acoplamiento coaxial. | 6. Sustituya los retenes. | |

7. Existe una fuga interna en la bomba. | 7. Para obtener más información sobre la resolución de problemas de la bomba, consulte las Instrucciones del producto. | |

La rueda dentada no realiza recorridos sucesivos. | 1. La rueda dentada, el trinquete de accionamiento o los muelles del trinquete de accionamiento están dañados. | 1. Sustituya los componentes dañados. |

2. Fallo del muelle del pasador de accionamiento. | 2. Sustituya el muelle. | |

3. Fallo del pasador de accionamiento. | 3. Sustituya el pasador de accionamiento. | |

La rueda dentada salta durante el recorrido de avance. | 1. La rueda dentada, el trinquete de accionamiento o los muelles del trinquete de accionamiento están dañados. | 1. Sustituya los componentes dañados. |

Sin lectura en el manómetro pero la herramienta funciona. | 1. El manómetro es defectuoso. | 1. Sustituya el manómetro. |

Es difícil conectar la manguera a la llave o bomba. | 1. Presión retenida dentro de la manguera. 2. El acoplamiento está dañado. | 1. Ventile la presión en la manguera. 2. Sustituya el acoplamiento. |

Hay una fuga de aceite desde la pantalla. | 1. El retén de vástago está dañado. 2. El retén del pistón interno está dañado. | 1. Sustituya el retén de vástago. 2. Sustituya los retenes de pistón. |

La unión giratoria o el acoplamiento coaxial está caliente. | 1. Los retenes están desgastados o dañados. | 1. Sustituya los retenes. |

El acoplamiento pierde aceite tras la desconexión. | 1. Acoplamiento pegajoso, posible contaminación. | 1. Reconecte y desconecte. Limpie los acoplamientos y compruebe si hay residuos. |

2. El acoplamiento está dañado. | 2. Sustituya el acoplamiento. |

Reciclaje

Instrucciones de reciclaje

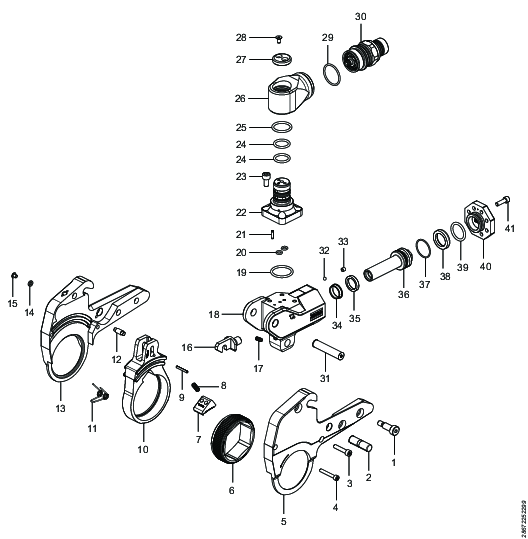

A continuación hay una vista ampliada y una lista de componentes de la Slim Link Torcflex para su reciclaje.

Pos. | Pieza | Reciclar como |

|---|---|---|

1 | Tornillo | Acero |

2 | Pasador retenido | Acero |

3 | Tornillo | Acero |

4 | Tornillo | Acero |

5 | Placa lateral | Acero |

6 | Trinquete | Acero |

7 | Trinquete de accionamiento | Acero |

8 | Muelle | Acero |

9 | Muelle ranurado | Acero |

10 | Placa de accionamiento | Acero |

11 | Muelle del pasador de accionamiento | Acero |

12 | Pasador de accionamiento | Acero |

13 | Placa lateral | Acero |

14 | Arandela de fricción | Poliuretano |

15 | Tornillo | Acero inoxidable |

16 | Extremo del vástago de pistón | Acero |

17 | Muelle | Acero |

18 | Conjunto de caja | Aluminio |

19 | Junta tórica | Poliuretano |

20 | Junta tórica | Poliuretano |

21 | Anillo elástico ranurado | Acero |

22 | Poste giratorio | Acero inoxidable |

23 | Tornillo | Acero |

24 | Junta tórica | Poliuretano |

25 | Junta tórica | Poliuretano |

26 | Cuerpo giratorio | Aluminio |

27 | Tapa giratoria | Aluminio |

28 | Tornillo | Acero |

29 | Junta tórica | Poliuretano |

30 | Acoplador | Acero |

31 | Clavija | Acero |

32 | Cojinete de bolas | Acero |

33 | Tornillo | Acero |

34 | Casquillo | Bronce |

35 | Junta | Poliuretano |

36 | Vástago de pistón | Acero |

37 | Junta tórica | Poliuretano |

38 | Junta | Poliuretano |

39 | Junta tórica | Poliuretano |

40 | Tapa final | Aluminio |

41 | Tornillo | Acero |

Normativas medioambientales

Cuando un producto ha sido utilizado debe reciclarse adecuadamente. Desmonte el producto y recicle los componentes de acuerdo con la legislación local.