Mówi użytkownikowi, czy możliwa jest konfiguracja zdarzenia poprzez stronę „Konfiguruj zdarzenie”.

Power Focus HC (3.9)

Software

Wstęp

W tej sekcji można znaleźć podstawowe informacje na temat produktu, a także konwencje formatowania stosowane w poszczególnych tematach.

Opis ogólny

Inteligentny system napinania obejmuje identyfikowalny i kierowany napinacz śrubowy, który składa się z trzech głównych elementów. Inteligentny napinacz (STT) jest wyposażony w zintegrowaną elektronikę i czujniki, które na bieżąco zapewniają operatorom informacje zwrotne. Sterownik ręczny (PFHC) stanowi „centrum dowodzenia” systemu i kontroluje cały proces, w tym skanowanie za pomocą zintegrowanego czytnika kodów kreskowych, obsługę akumulatora i gromadzenie danych. Cały system działa w zamkniętej pętli, w której wszystkie polecenia są wydawane przez sterownik ręczny. Zespół zasilający jest wyposażony w wytrzymały silnik i bardzo wydajną elektronikę.

Cechy

Gromadzenie danych

Czujniki ciśnienia, momentu obrotowego i kąta

Diody LED na narzędziu

Zintegrowana elektronika

Identyfikacja narzędzia i akumulatora

Cyfrowy licznik cykli

Intuicyjny interfejs HMI

Korzyści

Pełna identyfikowalność procesu

Skrócony czas procesu

Natychmiastowa informacja zwrotna dla każdego kroku

Minimum urządzeń peryferyjnych

Dokładność procesu

Konwencje

Aby pomóc użytkownikom w przyswojeniu treści tego dokumentu, zastosowano w nim rozmaite konwencje. Wykorzystane konwencje formatowania wskazano poniżej.

Element | Zapis | Opis | Wylot |

|---|---|---|---|

Ogólny nacisk | W przestrzeni roboczej programu . | Wyróżnienie lub zaznaczenie poszczególnych części tekstu. | Tekst pogrubioną czcionką |

Elementy Graficznego Interfejsu Użytkownika [Graphical User Interface - GUI] | Wybrać przycisk funkcyjny . | Wszelkie odniesienia do elementów znalezionych na ekranie w GUI (np. przycisków poleceń, nazw ikon i nazw pól). | Tekst pogrubioną czcionką |

Ścieżka Graficznego Interfejsu Użytkownika (GUI) > | Co do zasady, w górnej części GUI. | Pomoc nawigacyjna, która śledzi lokalizację w GUI. | Na przykład: Controller > Program > Edit [Sterownik > Program > Edycja] |

Dane wprowadzone przez użytkownika | Wprowadzić opis programu. | Każdy tekst wprowadzony przez użytkownika. | Tekst pogrubioną czcionką |

Nazwy plików | Wprowadzić nazwę pliku do wyeksportowania. | Pliki eksportowane z systemu lub importowane do systemu | Tekst pogrubioną kursywą |

Nazwy zmiennych i parametrów | Wprowadzić nazwę do wyeksportowania. | Nazwy (ale nie wartości) zmiennych i parametrów. | Tekst kursywą |

Wartości zmiennych i parametrów | Wprowadzić WARTOŚĆ do wyeksportowania. | Wartości zmiennych i parametrów. | Tekst POGRUBIONYM DRUKIEM |

Dane otrzymane z systemu | Client.Domain.Models.ExportImportConfiguration [Klient.Domena. Modele.Konfiguracjaeksportuimportu]. | Każdy tekst otrzymany z systemu. | Tekst pisany czcionką Monospace |

Łącza zewnętrzne | Linki do stron zewnętrznych, na których znajdują się informacje związane z treścią dokumentu lub tematem. Mogą one obejmować:

| Tekst, który można zaznaczyć i skopiować na strony zewnętrzne | |

Linki do dokumentacji wewnętrznej |

Linki te, o ile będą dostępne, zostaną przedstawione poniżej tekstu. | Tekst, który można zaznaczyć i skopiować do zawartości wewnętrznej |

Ogólne rozporządzenie o ochronie danych (GDPR)

Ten produkt zapewnia możliwość przetwarzania informacji umożliwiających identyfikację osoby, takich jak nazwa użytkownika w systemie, rola i adres IP. Celem przetwarzania jest ulepszenie kontroli jakości przez identyfikowalność i należyte zarządzanie dostępem.

W przypadku zamiaru przetwarzania danych osobowych użytkownik musi znać obowiązujące przepisy w tym zakresie, w tym ogólne rozporządzenie o ochronie danych osobowych UE (RODO), a także inne obowiązujące ustawy, dyrektywy i rozporządzenia oraz ich przestrzegać. Firma Atlas Copco nie ponosi odpowiedzialności za korzystanie z produktu przez użytkownika.

Odpowiedzialność i ostrzeżenia

Odpowiedzialność

Wiele zdarzeń występujących w środowisku roboczym może mieć wpływ na proces dokręcania i wymaga potwierdzenia wyników. Zgodnie z obowiązującymi normami i/lub przepisami, wymagamy niniejszym sprawdzenia zainstalowanego momentu obrotowego i kierunku obrotów po wystąpieniu każdego zdarzenia, które może mieć wpływ na wynik dokręcania. Poniżej podano niektóre przykłady takich zdarzeń:

początkowe zamontowanie systemu narzędziowego

zmiana partii części, partii śrub, wkrętów, narzędzia, oprogramowania, konfiguracji lub środowiska

zmiana połączeń pneumatycznych lub elektrycznych

zmiana ergonomii linii, procesu, procedur lub praktyk jakościowych

zmiana operatora

wszelkie inne zmiany, które mają wpływ na wynik procesu dokręcania

Kontrola powinna:

Zagwarantować, że warunki wykonywania połączenia nie uległy zmianie z powodu wystąpienia zdarzeń mogących mieć wpływ.

Zostać wykonana po początkowym zamontowaniu, konserwacji lub naprawie sprzętu.

Zostać wykonana co najmniej raz na każdą zmianę roboczą lub z inną odpowiednią częstotliwością.

Ostrzeżenia

O instrukcji użytkownika

Instrukcja użytkownika opisuje sposób ustawienia i konfiguracji PFHC.

Jest ona przeznaczona dla każdej osoby, która obsługuje lub serwisuje PFHC.

Historia wersji

Numer wersji | Data wersji | Opis wersji |

|---|---|---|

item | item | none |

3.9 | 01/2023 | NOWA treść: ZAKTUALIZOWANA treść: Eksportowane informacje i format plików |

3.8 | 09/2022 | Pierwsza oficjalna wersja podręcznika użytkownika sterownika Power Focus HC. |

Warunki wstępne

Zapoznanie się z niniejszą Instrukcją użytkownika może być korzystne dla każdej osoby, która chce dowiedzieć się więcej o PFHC.

Dla pełnego zrozumienia aspektów technicznych opisanych w instrukcji użytkownika zalecamy, aby:

posiadać wiedzę o technikach dokręcania

posiadać doświadczenie przy pracy z wcześniejszą wersją sterownika Power Focus

Przegląd systemu

Struktura oprogramowania

Przegląd menu

Internetowy graficzny interfejs użytkownika, do którego można uzyskać dostęp na zewnętrznym komputerze, ma kilka opcji menu, aby wykonać następujące czynności:

Konfiguracja akcesoriów do napinania i sprzętu

Przeprowadzanie konserwacji narzędzia

Zarządzanie oprogramowaniem

Przeglądanie raportów

Graficzny interfejs użytkownika sterownika, przedstawiony na wyświetlaczu sterownika ręcznego, to interfejs użytkownika do obsługi i monitorowania systemu.

Internetowy graficzny interfejs użytkownika

Zakładka Napinanie

W zakładce Napinanie wymieniono programy napinania, zapisane w sterowniku ręcznym, które są dostępne do napinania indywidualnego.

Konfiguracje napinania są opisane w zakładce Napinanie.

Zakładka Konfiguracja

Lista konfiguracji jest przedstawiona w zakładce Konfiguracja. Standardowe konfiguracje są niezależne od typu podłączonego napinacza i pompy hydraulicznej.

Zakładka Sterownik napinacza

W zakładce Sterownik wymieniono komponenty sprzętu i oprogramowania.

Wymienione są wersje oprogramowania zapisane oraz używane w sterowniku ręcznym i można je aktualizować.

Można również importować ustawienia do sterownika ręcznego lub eksportować je z niego.

Zakładka Raporty

W zakładce Raporty przedstawiono wyniki napinania i zdarzenia.

Zakładka Ustawienia

Zakładka Ustawienia jest wykorzystywana do konfigurowania specjalnych ustawień sterownika ręcznego, takich jak data i godzina, kod PIN, zdarzenia i sieć bezprzewodowa.

Zakładka Pomoc

Zakładka Pomoc zawiera przydatne sekcje pomocy dotyczące sterownika ręcznego.

GUI sterownika

Zakładka Zadania

W zakładce Zadania wymienione są programy napinania zapisane w sterowniku ręcznym, które są dostępne do indywidualnego napinania. Konfiguracje napinania zostały opisane w zakładce Napinanie w graficznym interfejsie użytkownika.

Zakładka Raporty

W zakładce Raporty wymienione są wyniki napinania i można wygenerować raporty i zapisać je na pamięci USB.

Zakładka Informacje o sterowniku

W zakładce Informacje o sterowniku wymieniono dane jednostki sterownika ręcznego, takie jak numer seryjny, adres IP i wersja oprogramowania.

Zakładka Ustawienia

Zakładka Ustawienia umożliwia ustawienie daty i godziny oraz wyczyszczenie wyników.

Zakładka Połączone urządzenia

W zakładce Podłączone urządzenia przedstawiono status połączenia napinacza i pompy, które są podłączone do sterownika ręcznego.

Wymieniono w niej dane jednostki podłączonego napinacza i pompy, takie jak numer seryjny i wersja oprogramowania. Wskazano w niej również aktualny licznik ściągacza napinacza.

Użytkowanie i obsługa

Internetowy graficzny interfejs użytkownika

Przyciski i ikony GUI

Przycisk | Nazwa | Opis |

|---|---|---|

Dodaj | Dodaj dodatkowy element. | |

Usuń | Usuń element. | |

| Elipsa | Edytuj element. |

Wstecz | Wróć do poprzedniego widoku. | |

Przesuń w górę Przesuń w dół | Przesuń na liście, która jest za długa na dany ekran. | |

Powiększ Zmniejsz | Powiększ lub zmniejsz sekcję z parametrami. | |

Powrót (do początku) (na liście) Powrót (na liście) | Cofnij strony na liście. | |

Do przodu(do końca) (na liście) Do przodu (na liście) | Przejdź do kolejnej strony na liście. | |

Zamknij | Dotknij, aby zamknąć okno. | |

Uwaga | Znak, wskazujący, że parametr jest źle skonfigurowany. | |

OSTRZEŻENIE | Znak, prowadzący do ostrzeżenia o ryzyku odniesienia obrażeń. | |

Zweryfikuj program | Dotknij, aby sprawdzić, czy program jest aktualny. | |

Pobierz podręcznik | Dotknij, aby pobrać instrukcję. | |

Przejdź na stronę główną | Przejdź na stronę główną. | |

Przejdź do wyników | Przejdź do ekranu bieżących wyników. |

GUI sterownika

Przyciski i ikony GUI

Przyciski na klawiaturze sterownika ręcznego są zależne od kontekstu. Aktywne przyciski są przedstawiane przez ikony w graficznym interfejsie użytkownika w sterowniku. Ikony przedstawiają bieżącą funkcję klawiszy na klawiaturze. Na przykład w widoku Home aktywne przyciski są przedstawiane za pomocą następujących ikon, patrz poniższy rysunek:

Wstecz (w lewo)

Dalej (w prawo)

W górę

W dół

Klawisz Enter

Do poruszania używać przycisków w lewo, w prawo, w górę, w dół na klawiaturze. Aby przejść do menu lub potwierdzić wybór, użyć klawisza Enter na środku.

Aby uzyskać więcej informacji o wszystkich ikonach w graficznym interfejsie użytkownika sterownika, patrz poniższa tabela.

1 | Wstecz |

2 | Next [Dalej] |

3 | W górę |

4 | W dół |

5 | Enter (wybierz) |

6 | Stan połączenia Wi-Fi i ToolsNet |

Przycisk | Nazwa | Opis |

|---|---|---|

| Wstecz | Wróć do poprzedniego widoku |

| Do przodu | Kontynuuj. |

| W górę W dół | Przejdź w górę lub w dół na liście. |

| Klawisz Enter | Potwierdza dokonany wybór. |

| Więcej | Dodatkowe informacje lub czynności. |

| Next [Dalej] | Przejdź do kolejnego widoku. |

| Wstecz | Przejdź do poprzedniego widoku. |

| Stan połączenia Wi-Fi | Połączony z Wi-Fi |

| Stan połączenia Wi-Fi | Niepołączony z Wi-Fi |

| Stan połączenia ToolsNet | Połączony z ToolsNet |

| Stan połączenia ToolsNet | Niepołączony z ToolsNet |

Wskaźniki stanu LED

Matryca LED na napinaczu jest imitowana w graficznym interfejsie użytkownika sterownika podczas procesu napinania. Aby uzyskać więcej informacji na temat wskaźnika stanu LED, patrz Instrukcje produktu Napinacz STTS.

Skrócona instrukcja obsługi

Aby utworzyć lepszy przegląd systemu, w tej sekcji przedstawiono skróconą instrukcję obsługi, która obejmuje podstawowe kroki wymagane do rozpoczęcia pracy z Inteligentnym systemem napinania i Oprogramowaniem Power Focus.

W tej sekcji nie wyjaśniono każdej funkcji systemu, jednak skupiono się na tych najbardziej podstawowych.

Aby uruchomić system, pompa i napinacz muszą być podłączone do sterownika ręcznego przed włączeniem zasilania pompy hydraulicznej za pomocą włącznika zasilania.

Przesuń napinacz prosto w górę śruby. Upewnij się, że gniazdo wewnątrz napinacza jest zaczepione na nakrętce poprzez poruszanie nastawczego klucza dynamometrycznego. Zaczekaj na odgłos zatrzaśnięcia. Zwróć uwagę, czy napinacz obraca się, gdy klucz wywiera siłę na nakrętkę.

Jeśli ikona Zadania na sterowniku ręcznym jest aktywna, uruchom Tryb ręczny za pomocą przycisków klawiatury na sterowniku ręcznym.

Ciśnienie docelowe ustaw na niskie ciśnienie, na przykład 500 bar, a następnie naciśnij przycisk sprężania.

Jeśli monitor jest uruchomiony, ale ciśnienie nie wzrasta, najczęstszym problemem jest to, że monitor działa wstecz. Odłącz system od zasilania i odwróć fazy złącza zasilania, następnie spróbuj ponownie.

Jeśli system jest pod ciśnieniem, przesuń klucz dynamometryczny, aby zobaczyć zaktualizowane odczyty Kąta i Momentu obrotowego.

Aby uzyskać bardziej szczegółowe informacje o uruchomieniu Inteligentnego systemu napinania, patrz Instrukcja robocza inteligentnego systemu napinania.

Instalacja i aktualizacja

W tej części można znaleźć informacje pomocne w początkowej instalacji produktu lub aktualizacji z jednej wersji do drugiej.

Wymagania dotyczące przeglądarki internetowej

W celu optymalnej wydajności używać przeglądarki internetowej, która charakteryzuje się dobrą wydajnością JavaScript, i włączyć pamięć podręczną przeglądarki.

Można uruchomić oprogramowanie za pomocą poniższych przeglądarek:

Google Chrome 70 lub nowsza

Microsoft Edge 79 lub nowsza

Firefox 63 lub nowsza

Konfiguracja

W tej części można znaleźć szczegółowe informacje na temat tworzenia, modyfikowania i weryfikacji ustawień produktu

Podłączanie do GUI konfiguracji PFHC

W celu optymalnej wydajności używaj przeglądarki internetowej, która charakteryzuje się dobrą wydajnością JavaScript, i włączyć pamięć podręczną przeglądarki.

Otwórz pokrywę portu połączenia USB sterownika ręcznego.

Podłącz komputer do złącza USB-C na sterowniku ręcznym. Aby upewnić się, że komputer daje wystarczającą ilość zasilania dla sterownika ręcznego, użyć portów USB-3.0.

Aby wprowadzić graficzny interfejs użytkownika, wpisać poniższy adres do przeglądarki: http://169.254.1.1/config.html.

Dodatkowe informacje można znaleźć w sekcji Wymagania dotyczące przeglądarki internetowej.

Internetowy graficzny interfejs użytkownika

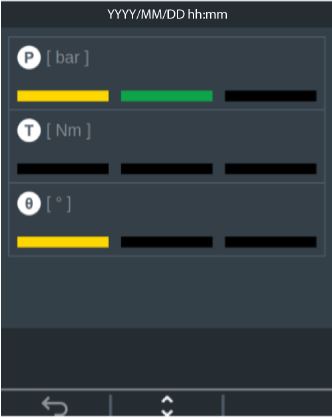

Wyniki na żywo

Otworzyć widok wyników na żywo, klikając ikonę wyników w dolnym lewym rogu, gdy ta się pojawi.

Wyświetlane są informacje takie jak stan, moment obrotowy i kąt.

Kliknąć ikonę połączenia w górnym prawym rogu w widoku wyników, aby otworzyć widok stanu protokołu.

Praca z zakładką Napinanie

W tej sekcji opisano wieloetapową strategię napinania orz sposób tworzenia programu napinania.

W widoku Home, przejdź do zakładki Dokręcanie, następnie wybierz Bibliotekę programu wieloetapowego.

Interfejs użytkownika konfiguracji wieloetapowej

Interfejs użytkownika do konfiguracji programu wieloetapowego składa się z poniższych obszarów głównych:

W lewym panelu pod zakładką Właściwości dostępne są Ustawienia ogólne wieloetapowego programu napinania, zawierające Nazwę programu.

W lewym panelu zakładka Program ma formę menu rozwijanego, zawierającego Kroki.

Aby utworzyć program wieloetapowy, kliknij Kroki, następnie przeciągnij odpowiednią ikonę kroku Dokręcanie lub Serwis dokręcania z listy do obszaru napinania. Upuść wybraną ikonę kroku między początkiem i końcem programu.

Program Instrukcja dokręcania jest tworzony automatycznie przez sterownik ręczny i można go edytować, jeśli jest to potrzebne.

Główny obszar interfejsu użytkownika składa się z obszaru dokręcania. To obszar, który obejmuje wszystkie kroki w programie dokręcania.

Domyślny program instrukcji

W Bibliotece programu wieloetapowego wybierz domyślny program instrukcji. Domyślny program instrukcji jest tworzony automatycznie. Program instrukcji można uruchamiać ze wszystkimi rozmiarami i typami narzędzi dokręcających.

Program instrukcji obejmuje trzy ustawienia do kontrolowania zachowania trybu instrukcji. Nazwę programu instrukcji można edytować w zakładce Ustawienia ogólne > Właściwości.

Ustawienia ogólne

Ustawienia ogólne składają się z pola Nazwa.

Wybrać program, przejść do zakładki Właściwości, aby edytować Ustawienia ogólne, poprzez wprowadzenie nazwy w pole dowolnego tekstu.

Wybrana nazwa programu jest wyświetlona w GUI sterownika w wymienionych programach pod różnymi typami pracy w zakładce Zadania.

Parametry trybu ręcznego

W zakładce Domyślny program ręczny, kliknąć ikonę Napinanie ręczne w obszarze napinania, aby edytować poniższe parametry:

Nazwa

Domyślne ręczne ciśnienie hydrauliczne (bar)

Maks. systemowe ciśnienie hydrauliczne (bar)

Parametr | Domyślnie | Opis | Komentarz |

|---|---|---|---|

Nazwa | Krok trybu ręcznego | Nazwa wiersza kroku | Nieużywane, ponieważ tryb ręczny nie generuje żadnych wyników. |

Domyślne ręczne ciśnienie hydrauliczne (bar) | 1000 | Wykorzystywany w celu uzupełnienia okna ciśnienia zadanego trybu ręcznego, gdy tryb ręczny jest uruchomiony po raz pierwszy po uruchomieniu systemu. | Domyślne ciśnienie robocze pozwala zagwarantować, że operator nie wykorzysta ponowie poprzedniego ciśnienia z wcześniejszego uruchomienia trybu ręcznego. Ustawić domyślne ciśnienie na wartość odpowiednią do danego zastosowania. Jeśli użyty został tryb ręczny, system założy, że jest to ciśnienie odpowiednie do trwającej pracy. Ostatnie użyte ciśnienie będzie wykorzystane jako ciśnienie trybu ręcznego aż do wyłączenia systemu. Zawsze można zmienić ciśnienie docelowe w graficznym interfejsie użytkownika sterownika. |

Maks. systemowe ciśnienie hydrauliczne | 1980 | Najwyższe ciśnienie docelowe, które jest dozwolone przy użyciu tej konfiguracji. | System wykorzystuje najniższe maksymalne ciśnienie podłączonych jednostek. Jeśli jakaś podłączona jednostka ma niższe maksymalne ciśnienie, zwiększanie ciśnienia zatrzyma się na tym poziomie ciśnienia. |

Program napinania

W widoku Home, wybrać zakładkę Dokręcanie Biblioteka programu wieloetapowego jest wybierana automatycznie.

Aby dodać program dokręcania, kliknij ikonę Plus na górze listy programu, aby otworzyć zakładkę Program, następnie kliknij Kroki.

Jeśli jakiś program dokręcania jest już dostępny, wybierz program, aby go edytować.

Przeciągnij i upuść kroki napinania w obszarze napinania.

Kroki można umieścić jedynie między punktem początkowym i końcowym programu.

Przyciski Usuń program dokręcania i Kopiuj program dokręcania są dostępne w dolnym prawym rogu w celu usunięcia lub skopiowania programu.

System dokręcania wykorzystuje jedynie jeden krok na daną konfigurację.

Zmiany wprowadzone do programu dokręcania w dowolnej sekcji należy aktywnie zastosować, klikając przycisk Zastosuj w dolnym prawym rogu GUI. Alternatywnie zmiany można cofnąć, klikając przycisk Cofnij w tym samym miejscu.

Przy wychodzeniu z sekcji, w której wprowadzono zmiany (używając przycisku Powrót, Home lub Wynik), użytkownik zobaczy wyskakujące okno z ostrzeżeniem, w którym można zastosować lub cofnąć zmiany. Użytkownik nie może kontynuować bez zastosowania lub cofnięcia zmian.

Funkcja | Opis | |

|---|---|---|

Punkty początku i końca |  | Punkty początku i końca programu wieloetapowego. Wszystkie kroki należy ustawić między tymi punktami. |

Przedstawia właściwości kroku |  | Kliknij krok, aby zapoznać się z właściwościami. |

Zamykanie właściwości kroku |  | Kliknąć w dowolnym miejscu w obszarze dokręcania, aby zamknąć menu właściwości. |

Usuwanie kroku |  | Kliknij właściwości kroku, a następnie Usuń na dole menu. |

Błąd kroku |  | Jeśli pojawi się błąd walidacji kroku, zostanie on zaznaczony. Gdy właściwości kroku są otwarte, parametry powodujące błąd również są zaznaczone. Kliknij czerwone oznaczenie, aby uzyskać więcej informacji o błędzie. |

Zabronione ustawienie |  | Jeśli dane ustawienie kroku jest niedozwolone, ikona symbolu zastępczego nie zostanie wyświetlona. |

Parametry dokręcania

Under Program tab, click on the Tensioning item to open it and edit the parameters. Konwencje formatowania zostały wypisane w poniższej tabeli. See also Diagram of the tensioning process in the section Tensioning process.

Parametr | Wartość domyślna | Jednostka | Opis | Comment (Komentarz): | |

|---|---|---|---|---|---|

a All default values are tailored for an M36 bolt running with min angle 40 degrees and no max angle. b The rotation detection parameters define an expected play in the wrench-socket-gear box chain. The experience is that this can vary a lot depending on, mainly bolt geometry – even when the tool is attached to the same bolt but the socket aligns to different sides of the nut. c The rotation detection parameters define an expected play in the wrench-socket-gear box chain. The experience is that this can vary a lot depending on, mainly bolt geometry – even when the tool is attached to the same bolt but the socket aligns to different sides of the nut. | |||||

Nazwa |

| User name of the step configuration, written in the xml report file and reported in the step Results. | |||

Rozmiar śruby | M36 a | mm | The size of the bolt for the intended configuration. The bolt size is compared to the connected tool and if it does not match, an invalid configuration event is emitted. | The controller GUI filters out the configurations that fit the connected tools. Configurations made for other tool sizes are not displayed in the list under Tasks > Assembly or Tasks > Batch Assembly. | |

Tensioner type | Flange bolt | Tensioner type must match the connected tensioner. The string is compared to the string that identifies the type of tensioner which is programmed in the tensioner during its production. The string is case sensitive when compared to the string in the tensioner. | The controller GUI filters out the configurations that fit the connected tools. Configurations made for other tensioner types are not displayed in the list under Tasks > Assembly or Tasks > Batch Assembly. | ||

Min nut rotation angle | 40 | Stopnie | The minimum nut rotation angle for an OK tensioning. | The field can be left empty if the tensioning process does not depend on minimum tightening angle. | |

Max nut rotation angle | Stopnie | The maximum nut rotation angle for an OK tensioning. | The field can be left empty if the tensioning process does not depend on the maximum tightening angle. | ||

Angle approval | Approve last angle | Controls the behavior of the angle measurement when re-tensioning after NOK result. Choices are:

| For configurations that require max angle, it is recommended to use only the last angle. For configurations that require min angle, use angle summarization in order to consider the sum of all attempts for OK/NOK results. For configurations that define an angle range, consider which behavior applies for the job the that the configuration is tailored for. | ||

Use clamping force estimation | Wł. | Controls which clamping force estimation is used for the result. On -> Clamping force estimation is used: tensioning force – Estimated Initial mean settlement Off -> clamping force is calculated according to Load Transfer Factor equation: tensioning force / (1.01 + (bolt diameter / clamping length)) | The Atlas Copco (AC) Load Transfer Factor (LTF) equation utilized in the STS is for use on ‘Flange’ connected joints only. Do NOT use on foundation style joints. | ||

Clamping length | mm | The height of the flange, i.e. the distance between the nuts on each side of the flange. Active when: Use clamping force estimation is ’Off’. | Visible if Use clamping force estimation is ’Off’. | ||

Estimated initial mean settlement | 99 | kN | An estimation of the average force loss when releasing the pressure. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Estimated initial max settlement | 155 | kN | An estimation of the maximum force loss when releasing the pressure. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Min required average clamping force | 510 | kN | The minimum average clamping force for all bolts on the flange used in flange summary section in the xml report. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Batch job report type | Ogólne | Controls the flange summary generation in the xml reports:

| Taylored for Vestas xml report requirements: First round, Second round, User General for Service jobs. | ||

Angle sensor reset force | 100 | kN | The force at which the angle measurement reference for 0 degrees is set. | The expected angles are calculated depending on the force increase from the angle sensor reset force to Min bolt tensioning pressure. This evaluates to different pressures depending on the tensioner size, see the table in the section Pressures for Different Tensioner Sizes. The larger the tensioner is, the higher the angle reset force must be set, due to issues with control of low pressures in installation check step. This is necessary in order to avoid overshooting of Installation check hydraulic pressure higher than pressure equivalent of angle sensor reset force. | |

Min bolt tensioning pressure | 1900 | bar | The min pressure for an OK tensioning result. | The pressure control in the system will set a target value higher than the Min bolt tensioning pressure to avoid pressure drop ending in a NOK result. See the picture in the section Hydraulic Pressure Target Window. | |

Max system hydraulic pressure | 1980 | bar | The highest pressure the pressure control in the hand controller allows for this configuration. | The actual max pressure is the lowest of the max pressures in the pump and tensioner and the Max system hydraulic pressure of the configuration. | |

Min bolt tensioning force | 698 | kN | Force equivalent of the Min bolt tensioning pressure parameter. | Value manually calculated from bolt pressure. This value is written in the xml report files, but it is not used by the hand controller's software. | |

Lista kontrolna czynności instalacyjnych | 20 | Nm | The required torque for an acknowledged installation check. | ||

Installation check torque duration | 1.0 | S | The required time the Installation check torque must be applied for an acknowledged installation check. | ||

Końcowy moment końcowy | 100 | Nm | The required torque for an acknowledged tightening of the nut. | ||

Moment dokręcania Nm | 1.0 | S | The required time the Tightening target torque must be applied for an acknowledged tightening of the nut. | ||

Tightening unexpected clockwise rotation detection angle | 5 | Stopnie | The maximum allowed change of the nut rotation angle in clockwise direction when the process is waiting for pressure release. | To avoid the risk of nut rotation while the system waits for pressure release, activate automatic pressure release (see section Tool Configuration). b | |

Tightening unexpected counter clockwise rotation detection angle | 5 | Stopnie | The maximum allowed change of the nut rotation angle in counter clockwise direction when the process is waiting for pressure release. | To avoid the risk of nut rotation while the system waits for pressure release, activate automatic pressure release (see section Tool Configuration). c | |

Installation check hydraulic pressure | 20 | bar | The pressure set point for installation check. | The installation check pressure fixes the tensioner to the flange during the installation check. The installation check pressure, including overshoot, must not exceed the pressure equivalent of Angle reset force. | |

Hydraulic pressure set point factor | 1.025 | The actual set point for the pressure regulation is calculated as follows: Min bolt tensioning pressure times Hydraulic pressure set point factor. See the picture in the section Hydraulic Pressure Target Window. | When pressing and holding the pressurization button, the system is pressurized, the pressure will be held inside a pressure window above Min bolt tensioning pressure. | ||

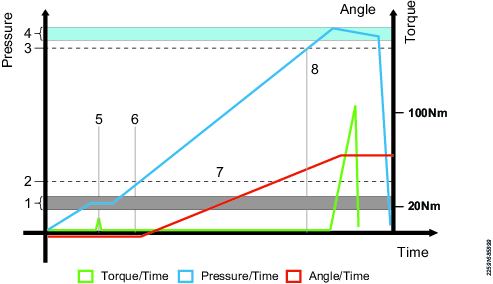

Proces napinania

1 | Ciśnienie hydrauliczne kontroli instalacji |

2 | Siła resetowania kąta |

3 | Min. ciśnienie napinania śruby |

4 | Okno docelowego ciśnienia. Z wciśniętym przyciskiem zwiększania ciśnienia system będzie utrzymywał ciśnienie w tym oknie. |

5 | Kontrola instalacji. Ustawia mechanizm w znanej pozycji. Nakrętka nie obraca się. Luz w grzechotce i przekładni jest stały w kierunku dokręcania. |

6 | Punkt odniesienia kąta jest próbkowany. Pomiar kąta dokręcania rozpoczyna się od tego punktu. |

7 | Ciśnienie wzrasta, obrót nakrętki OK, ale nie trzeba stosować wyższego momentu obrotowego. Układ hydrauliczny wykona swoją pracę. |

8 | Osiągnięto min. ciśnienie śruby. Ostateczne mocowanie nakrętki. |

Jeśli ciśnienie kontroli instalacji osiągnie wyższą wartość niż ciśnienie, które odpowiada sile resetowania kąta, proces napinania nie będzie mógł ustawić jego punktu odniesienia kąta (6).

Dlatego konieczne może być dostosowanie parametru siły resetowania kąta zależnie od rozmiaru napinacza, aby uwzględnić pewne rezerwy w odniesieniu do przekroczenia ciśnienia kontroli instalacji. Rzeczywiste ciśnienie kontroli instalacji zależy na przykład od typu oleju lub temperatury oleju. Patrz tabela w sekcji Ciśnienie dla różnych rozmiarów napinacza.

Ciśnienie dla różnych rozmiarów napinacza

Siły resetowania kąta 100kN z obliczonym odpowiednikiem ciśnienia dla różnych rozmiarów napinacza są przedstawione w Tabeli 1.

Napinacz | Siła resetowania kąta (kN) | Ciśnienie resetowania kąta (w barach) |

|---|---|---|

M36 | 100 | 272 |

M42 | 100 | 198 |

M48 | 100 | 151 |

M56 | 100 | 109 |

M64 | 100 | 83 |

M72 | 100 | 64 |

Ustawienia siły resetowania kąta dla różnych napinaczy z rezerwą dla ciśnienia kontroli instalacji są przedstawione w Tabeli 2.

Napinacz | Siła resetowania kąta (kN) | Ciśnienie resetowania kąta (w barach) |

|---|---|---|

M36 | 100 | 272 |

M42 | 100 | 198 |

M48 | 150 | 226 |

M56 | 200 | 219 |

M64 | 200 | 166 |

M72 | 250 | 161 |

Okno docelowego ciśnienia hydraulicznego

Na poniższym zdjęciu przedstawiono sposób, w jaki system utrzymuje ciśnienie wewnątrz okna ciśnienia docelowego przy wciśniętym przycisku sprężania.

Patrz również Wykres procesu dokręcania w sekcji Proces dokręcania.

1 | Min. ciśnienie napinania śruby (y) |

2 | Docelowe ciśnienie hydrauliczne (x) |

3 | Poziom histerezy ciśnienia hydraulicznego (x-y)/3 |

Obliczenie

Docelowe ciśnienie hydrauliczne (x) = min. ciśnienie napinania śruby (y) × czynnik docelowego ciśnienia hydraulicznego (k).

Poziom histerezy ciśnienia hydraulicznego = 1/3 odległości między docelowym ciśnieniem hydraulicznym (x) i min. ciśnieniem napinania śruby.

Zwiększanie ciśnienia rozpoczyna się na tym poziomie, aby utrzymać je powyżej poziomu minimalnego.

Parametry serwisu śruby

Parametr | Wartość domyślna | Jednostka | Opis | Comment (Komentarz): | |

|---|---|---|---|---|---|

a All default values are tailored for an M36 bolt running with min angle 40 degrees and no max angle. b The rotation detection parameters define an expected play in the wrench-socket-gear box chain. The experience is that this can vary a lot depending on, mainly bolt geometry – even when the tool is attached to the same bolt but the socket aligns to different sides of the nut. c The rotation detection parameters define an expected play in the wrench-socket-gear box chain. The experience is that this can vary a lot depending on, mainly bolt geometry – even when the tool is attached to the same bolt but the socket aligns to different sides of the nut. | |||||

|

Nazwa | User name of the step configuration, written in the xml report file and reported in the step Results. | ||||

Rozmiar śruby | M36 a | mm | The size of the bolt for the configuration intended for it. The bolt size is compared to the connected tool and if it does not match, an invalid configuration event is emitted. | The controller GUI filters out the configurations that fit the connected tools. Configurations made for other tool sizes are not displayed in the list under Tasks > Bolt Service or Tasks > Batch Bolt Service. | |

Tensioner type | Flange bolt | Tensioner type must match the connected tensioner. The string is compared to the string that identifies the type of tensioner which is programmed in the tensioner during its production. The string is case sensitive when compared to the string in the tensioner. | The controller GUI filters out the configurations that fit the connected tools. Configurations made for other tensioner types are not displayed in the list under Tasks > Bolt Service or Tasks > Batch Bolt Service. | ||

Max delta nut rotation | 13 | Stopnie | The max total allowed rotation of the nut for the bolt service process, i.e. the maximum nut rotation in tightening direction compared to the starting point. | See also section Bolt Service Process. | |

Min delta nut rotation | 0 | Stopnie | The minimum actual nut rotation that is allowed for the bolt service process. | Min delta nut rotation and max delta nut rotation create a range of accepted result of the bolt process, e.g. 0.13 - the nut needs to return to its original position (Min delta nut rotation = 0) but must not rotate more than 13 degrees in the tightening direction Max delta nut rotation = 13). A value < 0 for Min delta nut rotation allows that the nut does not return completely to the original position. | |

Use clamping force estimation | Wł. | Controls which clamping force estimation is used for the result. On -> Clamping force estimation is used: tensioning force – Estimated Initial mean settlement Off -> clamping force is calculated according to Load Transfer Factor equation: tensioning force / (1.01 + (bolt diameter / clamping length)) | The Atlas Copco (AC) Load Transfer Factor (LTF) equation utilized in the STS is for use on ‘Flange’ connected joints only. Do NOT use on foundation style joints. | ||

Clamping length | mm | The height of the flange, i.e. the distance between the nuts on each side of the flange. | |||

Estimated initial mean settlement | 99 | kN | An estimation of the mean force loss when releasing the pressure. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Estimated initial max settlement | 155 | kN | An estimation of the maximum force loss when releasing the pressure. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Min required average clamping force | 510 | kN | The minimum average clamping force for all bolts on the flange used in flange summary section in the xml report. | It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Batch job report type | Ogólne | Controls the flange summary generation in the xml reports:

| |||

Nut loosening attempt count torque | 75 | Nm | The torque limit for a loosening attempt. If the number of attempts passes Nut loosening number of attempts, the bolt service process prompts the user to tighten the bolt again because it was not possible to loosen it. | ||

Nut loosening number of attempts | 3 | The number of attempts with torque higher than Nut loosening attempt count torque before prompting the user to tighten the nut again since it was not possible to loosen it. | |||

Nut loosening min loosening angle | 10 | Stopnie | The required loosening angle for an acknowledged bolt service operation. | ||

Angle sensor reset force | 100 | kN | The force at which the angle measurement reference for 0 degrees is set. | The expected angles are calculated depending on the force increase from the angle sensor reset force to Min bolt tensioning pressure. This evaluates to different pressures depending on the tensioner size, see the table in the section Pressures for Different Tensioner Sizes. The larger the tensioner is, the higher the angle reset force must be set, due to issues with control of low pressures in installation check step. This is necessary in order to avoid overshooting of Installation check hydraulic pressure higher than pressure equivalent of angle sensor reset force. | |

Min bolt tensioning pressure | 1900 | bar | The min pressure for an OK tensioning result. | The pressure control in the system will set a target higher than the Min bolt tensioning pressure to avoid pressure drop ending in a NOK result. See picture in the chapter Hydraulic Pressure Target Window. | |

Max system hydraulic pressure | 1980 | bar | The highest pressure the pressure control in the hand controller allows for this configuration. | The actual max pressure is the lowest of the max pressures in the pump and tensioner and the Max system hydraulic pressure of the configuration. | |

Min bolt tensioning force | 698 | kN | Force equivalent of the Min bolt tensioning pressure parameter. | Value manually calculated from bolt pressure. This value is written in the xml report files, but it is not used by the hand controller's software. | |

Lista kontrolna czynności instalacyjnych | 20 | Nm | The required torque for an acknowledged installation check. | ||

Installation check torque duration | 1.0 | S | The required time the Installation check torque that must be applied for an acknowledged installation check. | ||

Końcowy moment końcowy | 100 | Nm | The required torque for an acknowledged tightening of the nut. | ||

Moment dokręcania Nm | 1.0 | S | The required torque for an acknowledged tightening of the nut. | ||

Tightening unexpected clockwise rotation detection angle | 5 | Stopnie | The maximum allowed change of the nut rotation angle in clockwise direction when the process is waiting for pressure release. | To avoid the risk of nut rotation while the system waits for pressure release, activate automatic pressure release (see section Tool Configuration). b | |

Tightening unexpected counter clockwise rotation detection angle | 5 | Stopnie | The maximum allowed change of the nut rotation angle in counter clockwise direction when the process is waiting for pressure release. | To avoid the risk of nut rotation while the system waits for pressure release, activate automatic pressure release (see section Tool Configuration). c | |

Installation check hydraulic pressure | 20 | bar | The pressure set point for installation check. | The installation check pressure fixes the tensioner to the flange during the installation check. The installation check pressure, including overshoot, must not exceed the pressure equivalent of Angle sensor reset force. | |

Hydraulic pressure set point factor | 1.025 | 1.025 | The actual set point for the pressure regulation is calculated as follows: Min bolt tensioning pressure timesHydraulic pressure set point factor. See the picture in the section Hydraulic Pressure Target Window. | When pressing and holding the pressurization button, the system is pressurized, the pressure will be held inside a pressure window above Min bolt tensioning pressure. | |

Proces serwisowania śruby

Aby zagwarantować wyniki kąta odkręcania i dokręcania, postępować zgodnie z procesem serwisu śruby:

Ustawić narzędzie na śrubie.

Zwiększyć ciśnienie do Ciśnienia hydraulicznego kontroli montażu.

Wykonać kontrolę montażu dla serwisu śruby:

Zastosować moment obrotowy > 20 Nm w kierunku dokręcania. Sterownik ręczny obiera punkt odniesienia kąta w kierunku dokręcania.

Zastosować moment obrotowy > 20 Nm w kierunku odkręcania. Sterownik ręczny obiera punkt odniesienia kąta w kierunku odkręcania.

Sterownik ręczny zapisuje kąt luzu mechanicznego.

Trzymając klucz i przekładnię w pozycji odkręcania, nacisnąć i przytrzymać przycisk zwiększania ciśnienia, aż ciśnienie osiągnie Min ciśnienie napinania śruby bar.

Odkręcić nakrętkę do kąta większego lub równego parametrowi serwisu śruby Min. kąt odkręcania nakrętki.

Interfejs użytkownika sterownika będzie przedstawiał kąt odkręcania jako pomiar ujemny od punktu referencyjnego kąta odkręcania.

Dokręcić śrubę do wartości parametru Docelowy moment obrotowy dokręcania. Kąt dokręcania jest zapisywany.

Kąty odkręcania i dokręcania odnoszą się do rzeczywistego obrotu nakrętki. Sterownik ręczny kompensuje luz mechaniczny. Graficzny interfejs użytkownika sterownika rozpocznie aktualizację kąta, gdy nakrętka zacznie się obracać, tj. ignorując luz mechaniczny. Tym samym wyświetlany kąt odzwierciedla ruch nakrętki, a gdy pomiar kąta wynosi 0 nakrętka wraca do oryginalnej pozycji.

Obrót nakrętki delta w kierunku dokręcania nie może być wyższy niż parametr Maks. obrót nakrętki delta z domyślną wartością 13 stopni. W praktyce oznacza to, że nakrętka nie może obracać się o kąt większy niż 13 stopni wyżej od oryginalnej pozycji.

Zmniejszyć ciśnienie i zapisać wynik. Poniższe warunki muszą być prawdziwe, aby uzyskać wyniki OK:

Zapisany kąt odkręcania jest większy niż lub równy Min. kątowi odkręcania nakrętki.

Zapisany kąt delta po dokręcaniu musi znajdować się w zakresie między Min. obrotem nakrętki delta a Maks. obrotem nakrętki delta.

Min. obrót nakrętki delta jest równy wartości D na rysunku Proces obsługi śruby.

1 | Transport klucza do pozycjonowania dokręcania |

2 | Tutaj rozpoczyna się obrót śruby |

3 | Dokręcona do oryginalnej pozycji |

A | Kąt odkręcania |

B | Stały punkt odkręcania |

C | Play |

D | Stały punkt dokręcania |

E | Dozwolony zakres dokręcania po odkręceniu mieści się między minimalnymi i maksymalnymi parametrami obrotu nakrętki delta |

F | Maks. obrót nakrętki |

Praca z zakładką Konfiguracje

Konfiguracje narzędzi są wykonywane w menu Konfiguracje.

Konfiguracja narzędzia

W widoku Home przejść do zakładki Konfiguracje > Konfiguracja narzędzia, aby skonfigurować dostępne funkcje w systemie.

Wprowadzić nazwę w polu Nazwa.

Edytować konfigurację, klikając przycisk Edytuj. Patrz tabela poniżej.

Aby utworzyć dodatkową konfigurację z innymi ustawieniami, kliknąć ikonę plusa u góry strony.

Na przykład utworzyć konfigurację z Automatycznym obniżaniem ciśnienia = WŁ. lub Timeout silnika pompy z innym czasem.Aby wybrać konfigurację, która ma być użyta, przejść do widoku Home Sterownik napinacza > Narzędzie.

Parametr | Wartość domyślna | Jednostka | Opis | Komentarz |

|---|---|---|---|---|

Przekroczenie czasu oczekiwania silnika pompy | 30 | s | Timer do chłodzenia pompy, steruje również zaworem zwrotnym oleju hydraulicznego. Silnik pompy zatrzymuje się, gdy czas mija, a hydrauliczny zawór zwrotny zamyka się. Gdy ciśnienie jest obniżone, zawór zwrotny oleju hydraulicznego jest otwarty, a silnik działa przez 6 sekund. Następnie rozpoczyna się time-out silnika pompy, a gdy minie, zawór zamyka się, a silnik zatrzymuje. | Gdy silnik jest używany w ciepłych warunkach, olej hydrauliczny może się przegrzać, jeśli silnik się zatrzyma. W przypadku większych napinaczy transport oleju hydraulicznego z powrotem do zbiornika oleju pompy może wymagać więcej czasu niż minimalny czas 6 sekund. |

Automatyczne obniżanie ciśnienia | WYŁ. | Gdy automatyczne obniżanie ciśnienia jest ustawione na WŁ., ciśnienie jest automatycznie obniżane, gdy nakrętka jest dokręcana zgodnie z ustawieniami. Wtedy dokręcanie jest zakończone. | Ciśnienie jest obniżane, gdy zwalniany jest moment obrotowy po zastosowaniu do żądanego momentu i czasu. Patrz Wykres procesu dokręcania w sekcji Proces dokręcania. Zalecanym ustawieniem dla tego parametru jest WŁ. z następujących powodów:

|

Praca z zakładką Sterownik napinacza

Wirtualne stanowisko

Wirtualne stanowisko to abstrakcja oprogramowania sterownika ręcznego. Sterownik ręczny ma zintegrowany sterownik z jednym podłączonym wirtualnym stanowiskiem. W razie potrzeby do wirtualnego stanowiska można przypisać różne konfiguracje.

Urządzenie

W informacjach o narzędziu przedstawiono dane z napinacza.

Model: rozmiar nasadki i typ napinacza. W przypadku kompatybilnej konfiguracji pola Rozmiar śruby i Typ napinacza muszą być identyczne z wierszem (rozróżniana jest wielkość liter) w zakładce Model, aby być kompatybilnym z podłączonym napinaczem. Jeśli konfiguracja nie jest wyświetlana w HCGUI -> Zadania -> Serwis montażu śruby, przyczynę można prawdopodobnie zidentyfikować w tych dwóch właściwościach.

Przełożenie przekładni: przełożenie przekładni w napinaczu.

Numer seryjny: numer seryjny napinacza.

Maks. moment obrotowy: najwyższy moment obrotowy, który nie uszkodzi czujnika momentu obrotowego.

Wersja oprogramowania.

Numer produktu numer artykułu napinacza.

Inteligentny moduł aplikacji

Inteligentny moduł aplikacji (IAM) to nieulotne przechowywanie, które jest zlokalizowane w sterowniku ręcznym. Moduł przechowywania zawiera wszystkie programy narzędzia, konfiguracje i wyniki.

Przejdź do zakładki Sterownik napinacza w menu głównym i wybierz IAM.

Zastosuj pole wiersza Nazwa do sterownika ręcznego.

Nazwa zostanie użyta w internetowym graficznym interfejsie użytkownika i w graficznym interfejsie użytkownika sterownika ręcznego.

Wersje oprogramowania

W narzędziu można jednocześnie zainstalować dwie wersje oprogramowania. Zainstalowanie drugiej wersji oprogramowania być przydatne w przypadku aktualizacji wielu sterowników ręcznych do aktywacji synchronicznej.

Zmiana wersji oprogramowania nie przenosi konfiguracji narzędzia lub programów napinania.

Aktywacja oprogramowania

W sterowniku ręcznym można zapisać dwie wersje zainstalowanego oprogramowania. Za pomocą funkcji Software activation [Aktywacja oprogramowania] można wybrać wersję oprogramowania przeznaczoną do używania.

Przejdź do zakładki Sterownik napinacza w menu głównym i wybierz Oprogramowanie w lewym panelu.

Wybierz Current [Bieżące] lub Stored [Przechowywane] w okienku Software Activation [Aktywacja oprogramowania].

W celu zainicjowania aktywacji sterownik ręczny jest automatycznie uruchamiany ponownie.

Aktualizacja wersji oprogramowania

Jeśli pakiet oprogramowania, który ma być zainstalowany, nie jest kompatybilny ze sprzętem sterownika ręcznego, aktualizacja oprogramowania zostanie anulowana. Wyświetlony zostanie komunikat ostrzegawczy, wskazujący które części sprzętu powodują anulowanie.

Aby uzyskać informacje na temat aktualnego sprzętu narzędzia, przejdź do zakładki Sterownik napinacza > Sprzęt.

Przejdź do menu Sterownik ręczny i wybierz Oprogramowanie w lewym panelu.

Przejdź do pola Software Update [Aktualizacja oprogramowania] i wybierz BROWSE [WYSZUKAJ].

Wyszukaj i wybierz plik .zip z odpowiednim oprogramowaniem, po czym postępuj zgodnie z wyświetlanymi wskazówkami w celu ukończenia instalacji.

Sprzęt

Zakładka Sprzęt zawiera informacje o sterowniku, takie jak oznaczenie modelu i numer seryjny.

Możliwe jest wykonanie aktywnego resetu sterownika ręcznego w oknie Restart sterownika. Kliknij przycisk RESTART.

Eksport i import konfiguracji

Funkcje eksportu i importu są wykorzystywane do zdarzeń eksportu i wyników napinania do analizy w programach zewnętrznych oraz do umożliwiania przenoszenia programów napinania i konfiguracji narzędzia między narzędziami.

Funkcja eksportu jest wykorzystywana do:

Eksportu wyników i zdarzeń napinania do dalszego przetwarzania.

Wyeksportuj pliki dziennika w celu uzyskania wsparcia debugowania ze strony inżyniera serwisowego firmy Atlas Copco.

Eksport konfiguracji narzędzia, który może być używany do kopiowania ustawień na inne narzędzie.

Przejdź do zakładki Sterownik napinacza w menu głównym. Wybierz Eksport/Import w lewym panelu.

Wybierz element, który ma być eksportowany z narzędzia:

Wszystkie informacje

Ustawienia i konfiguracje

Dziennik systemowy i informacje

Wyniki

Podczas eksportu parametrów, które mają być importowane na inne sterowniki, wybierz Ustawienia i konfiguracje.

Gdy Ustawienia i konfiguracje są wybrane, żaden plik z wynikami lub zdarzeniami nie będzie eksportowany do archiwum. Z tym ustawieniem eksport zajmuje mniej czasu.

Wybierz EXPORT. Wyświetlane jest przypomnienie, gdzie zapisać lub odzyskać wyeksportowane pliki.

Przejdź do zakładki Sterownik napinacza w menu głównym. Wybierz Eksport/Import w lewym panelu.

Wybierz IMPORT. W przypadku użycia funkcji importowania wszystkie ustawienia dotyczące programów napinania, i konfiguracji są zastępowane ustawieniami z importowanego pliku. Jednak ustawienia dotyczące sieci, kodu PIN oraz wyników i zdarzeń nie zostaną zaimportowane.

Wybierz KONTYNUUJ w oknie dialogowym, aby rozpocząć import.

Eksportowane informacje i format plików

Wyeksportowany plik to skompresowane archiwum plików, które zawiera poniższe pliki:

Wszystkie informacje

PFExport_<datetime>_Results.csv

PFExport_<datetime>_Events.csv

ExportInfo.txt

settings/settings.zip

atlas_tool_i.zip

atlas_sys_i.zip

atlas_subsystems_info.zip

atlas_plc.zip

jsonConfigurations.zip

Ustawienia i konfiguracje

ExportInfo.txt

settings/settings.zip

jsonConfigurations.zip

Plik | Opis |

|---|---|

PFExport__<Tool name>_<Time stamp>_Events.csv | Plik z wartościami rozdzielonymi średnikiem, zawierający następujące informacje:

|

PFExport__<Tool name>_<Time stamp>_Results.csv | Plik z wartościami rozdzielonymi średnikiem, zawierający następujące informacje:

|

ExportInfo.txt | Informacje o konfiguracji narzędzia i oprogramowaniu narzędzia. |

settings/settings.zip | Binarny plik zawierający wszystkie programy dokręcania i ustawienia partii, konfiguracje akcesoriów i narzędzi takie jak: język, jednostki momentu dokręcania, data i godzina oraz sposób wyświetlania wyników. |

atlas_tool_i.zip | Dzienniki narzędzia (do debugowania) |

atlas_sys_i.zip | Pliki dziennika z aplikacji IT |

atlas_subsystems_info.zip | Informacje o oprogramowaniu podsystemu |

atlas_plc.zip | Konfiguracja PLC |

jsonConfigurations.zip | Wieloetapowe programy dokręcania i odkręcania |

Eksport „Dziennik systemowy i informacje”

Dzięki temu eksportowi technik serwisowy może udostępniać dziennik systemowy i informacje technikowi firmy Atlas Copco, aby ułatwić rozwiązywanie problemów.

Eksport dziennika systemowego i informacji nie obejmuje dzienników z podłączonych narzędzi.

Wszystkie dane w eksporcie dzienników systemowych i informacji są zapisane w pliku PFExport_<IAM name>_<datetime>.tar.gz, który obejmuje poniższe pliki i ścieżki;

atlas_sys_i.zip – pliki dziennika z aplikacji IT

atlas_protocol_log.zip – pliki dziennika z zewnętrznych adapterów protokołu.

ExportInfo.txt – dokument tekstowy zawierający informacje o IAM i sterowniku

licenseInformation.zip – informacje o licencji i możliwościach systemu

atlas_systeminformation.zip – Informacje dla działu ds. badań i rozwoju firmy Atlas Copco dla aktualnego stanu systemu i konfiguracji

W jaki sposób eksportować „Dziennik systemowy i informacje”

Przejdź do Sterownika napinacza w menu głównym i wybierz Eksport/Import w lewym panelu.

W oknie Eksport otworzyć menu rozwijane i wybrać Dziennik systemowy i informacje.

W oknie Eksport wybierz EXPORT.

Na końcu procesu eksportu wyskakujące okno eksportu potwierdzi, że eksport został wykonany.

Plik PFExport_<IAM name>_<datetime>.tar.gz jest automatycznie pobierany.

Praca z zakładką Raporty

Przeglądanie wyników

W tej części opisano, jak uzyskać dostęp do wyników napinania ze sterownika ręcznego i jak odczytywać informacje podane w różnych widokach wyników.

Po dokręceniu wynik jest przechowywany w sterowniku ręcznym. Wyniki można również przesłać do systemu zewnętrznego, takiego jak ToolsNet, lub wyeksportować do analizy za pomocą funkcji eksportuj. Więcej informacji na temat analizy statystycznej, filtrowania wyników i analizy napinania za pomocą ToolsNet można znaleźć w Podręczniku użytkownika ToolsNet 8.

Przechowywane wyniki

Każde zadanie jest wyświetlane jako jeden wynik. Wyniki pojedynczego napinania mogą zostać przedstawione w tabeli wraz z kluczowymi parametrami.

Widok przechowywanych wyników

Sterownik ręczny zapamiętuje wynik każdego wykonanego dokręcania i odkręcania.

Przejdź do Reports [Raporty] w menu głównym i wybierz Results [Wyniki] w lewym okienku.

Wybierz View all results [Wyświetl wszystkie wyniki]. Na liście wyników widoczne będą następujące informacje:

Data: data i godzina wykonania dokręcenia.

Tightening Program [Program dokręcania]: W kolumnie Program dokręcania wskazano nazwę wieloetapowego programu napinania.

Siła: siła mierzona podczas napinania.

Ciśnienie: ciśnienie mierzone podczas napinania.

Result [Wynik]: Wynik momentu obrotowego / kąta.

Limity: Zakres momentu obrotowego, zakres kąta i zakres ciśnienia dla wynik OK W wynikach NOK naruszony limit zakresu jest wyświetlony w kolorze czerwonym.

Wyniki oznaczone czerwonym paskiem mają status NOK.

Przeglądanie zdarzeń

Zdarzenia są wykorzystywane do poinformowania użytkownika o określonych zmianach stanu lub zjawiskach w systemie. Są one podzielone na trzy typy; Informacje, Ostrzeżenie i Błędy i wymagają różnego typu działań.

Każde zdarzenie ma domyślne ustawienie dotyczące tego, czy powinno być ono zatwierdzone (Ack), zalogowane (Log) lub wyświetlone (Disp). Te ustawienia można skonfigurować w menu Ustawienia w zakładce Zdarzenia.

Przejdź do Raporty w menu głównym i wybierz Zdarzenia w lewym panelu.

Wybierz Wyświetl wszystkie zdarzenia.

Wybierz zdarzenie z list, aby otworzyć okno dialogowe zdarzenia.

Okno dialogowe zdarzenia

Okno dialogowe zdarzenia zawiera informacje o zaistniałym zdarzeniu, opisujące co się stało, gdzie i kiedy.

Pozycja | Opis |

|---|---|

1 | Nagłówek – opisuje, której części systemu dotyczy zdarzenie. |

2 | Nazwa zdarzenia – krótki opisowy tekst dotyczący zdarzenia. |

3 | Kod – unikatowa czterocyfrowa liczba, która identyfikuje zdarzenie. |

4 | Moduł – opisuje, której części systemu dotyczy zdarzenie. |

5 | Typ – informacja, ostrzeżenie lub błąd. |

6 | Czas – data i godzina wystąpienia zdarzenia. |

Kody zdarzenia

W celu poinformowania użytkownika o pewnych zmianach stanu lub wystąpieniach wykorzystywane są różne typy zdarzeń. Każde zdarzenie wymaga podjęcia innych czynności.

Niektóre z opisanych procedur mogą być wykonane wyłącznie przez pracowników firmy Atlas Copco.

Aby uzyskać więcej informacji na temat danego kodu zdarzenia, użyć poniższych filtrów lub wpisać kryteria wyszukiwania kodu zdarzenia w polu wyszukiwania.

Dziennik / wyświetlacz / uzn. / zatw. | |||||||

|---|---|---|---|---|---|---|---|

none | item | none | none | none | column | list | list |

1000 | Informacje | Sterownik uruchomiony | Sterownik jest uruchomiony. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Sterownik i narzędzie | ||

1001 | Ostrzeżenie | Zaktualizowano numer seryjny sterownika | Generowany przy uruchomieniu, jeśli numer seryjny skrzynki płytki IT (numer seryjny sterownika) różni się od numeru seryjnego skrzynki płytki AUX. Płytka AUX jest uważana za niewymienną w terenie. Sterownik zostanie zresetowany po aktualizacji numeru seryjnego. | Wymienić płytkę lub skrzynkę IT. | Dziennik Potw. | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Sterownik i narzędzie |

1010 | Informacje | Podłączono narzędzie. | Narzędzie jest podłączone. | Dziennik Wyświetlacz Potw. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Sterownik i narzędzie | |

1011 | Informacje | Narzędzie odłączone | Narzędzie jest odłączone. | Dziennik Wyświetlacz Potw. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Sterownik i narzędzie | |

1012 | Informacje | Narzędzie odrzuciło połączenia sterownika | To zdarzenie może wystąpić, jeśli narzędzie znajduje się w strefie pominięcia. | Sprawdzić, czy inny sterownik jest podłączony do narzędzia. Sprawdzić, czy ustawienia narzędzia są prawidłowe. | Dziennik Wyświetlacz Potw. | Power Focus 6000 Power Focus 8 Power Focus XC | Sterownik i narzędzie |

2000 | Ostrzeżenie | Niski poziom naładowania akumulatora | Wymienić akumulator. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie | |

2001 | Ostrzeżenie | Rozładowany akumulator | Wymienić akumulator. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie | |

2002 | Ostrzeżenie | Niski stan akumulatora narzędzia | Wykryto problem niskiego stanu akumulatora narzędzia. | Wymienić akumulator. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2004 | Ostrzeżenie | Narzędzie nie jest preferowanego typu | Narzędzie należy zastąpić narzędziem o innym Maksymalnym momencie obrotowym narzędzia. | Zmienić narzędzie. | Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2006 | Ostrzeżenie | Niski stan rezerwowego akumulatora narzędzia | Akumulator zapasowy w narzędziu ma zbyt małą wydajność. | Należy wymienić akumulator zapasowy. | Dziennik Wyświetlacz Uzn. Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2007 | Ostrzeżenie | Brak rezerwowego akumulatora narzędzia | Brak rezerwowego akumulatora narzędzia. | Włożyć baterię | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2008 | Ostrzeżenie | Błąd rezerwowego akumulatora narzędzia | Wykryto błąd rezerwowego akumulatora narzędzia. | Wymienić akumulator. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2009 | Ostrzeżenie | Niskie napięcie rezerwowego akumulatora narzędzia | Akumulator rezerwowy sterownika jest prawie pusty | Wymienić akumulator. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2010 | Błąd | Niezgodność wersji oprogramowania narzędzia | Wersje oprogramowania narzędzia i sterownika nie są kompatybilne. | Przeprowadzić konserwację narzędzia — zaktualizować oprogramowanie narzędzia. | Dziennik Wyświetlacz Uzn. Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2012 | Ostrzeżenie | Zakłócenia komunikacji narzędzia | Komunikacja pomiędzy narzędziem i sterownikiem została przerwana. | Zmienić położenie anteny. | Potw. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Urządzenie |

2013 | Ostrzeżenie | Niedozwolona pozycja pierścienia | Przełącznik kierunku narzędzia w nieprawidłowej pozycji. | W przypadku częstego występowania wykonać konserwację narzędzia. | Dziennik Wyświetlacz Potw. | Flex Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2014 | Ostrzeżenie | Przegrzanie narzędzia | Przegrzanie narzędzia. | Poczekać, aż narzędzie ostygnie. | Dziennik Wyświetlacz Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2015 | Błąd | Błąd czujnika temperatury narzędzia | Tylko narzędzia SRB, TBP i IxB. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2016 | Ostrzeżenie | Przegrzanie modułu impulsowego narzędzia | Przegrzanie modułu impulsowego. Narzędzie nie jest zablokowane, ale ostrzeżenie jest wyświetlane przy każdym uruchomieniu narzędzia, dopóki temperatura modułu impulsowego jest wyższa niż próg. | Poczekać, aż narzędzie ostygnie. | Dziennik Wyświetlacz Potw. | Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2019 | Ostrzeżenie | Narzędzie nie uruchomiło silnika | Awaria silnika narzędzia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie | |

2020 | Ostrzeżenie | Narzędzie wymaga strojenia silnika | Narzędzie wymaga strojenia silnika. | Przeprowadzić strojenie silnika. | Dziennik Wyświetlacz Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2021 | Ostrzeżenie | Strojenie silnika nie powiodło się. | Strojenie silnika nie powiodło się. | Wykonać strojenie silnika lub konserwację narzędzia. | Dziennik | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2022 | Informacje | Strojenie silnika zakończone | Strojenie silnika zakończone. | Dziennik Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie | |

2023 | Ostrzeżenie | Narzędzie wymaga dostrojenia nasadki otwartej | Narzędzie wymaga dostrojenia nasadki otwartej. | Przeprowadzić strojenie nasadki otwartej. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2024 | Ostrzeżenie | Strojenie nasadki otwartej nie powiodło się | Strojenie nasadki otwartej nie powiodło się. | Podjąć kolejną próbę strojenia nasadki otwartej. Jeśli kolejna próba się nie powiedzie, przeprowadzić konserwację narzędzia. | Dziennik Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2025 | Informacje | Strojenie nasadki otwartej powiodło się | Strojenie nasadki otwartej powiodło się. | Dziennik Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie | |

2026 | Ostrzeżenie | Pozycjonowanie nasadki otwartej nie powiodło się | Pozycjonowanie nasadki otwartej nie powiodło się. | Ponownie nacisnąć spust narzędzia i poczekać na zakończenie pozycjonowania. Jeśli kolejna próba się nie powiedzie, przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2027 | Ostrzeżenie | Użycie ograniczone z powodu wysokiej temperatury narzędzia | Osiągnięto wartość limitu temperatury. Dokręcanie zostało wstrzymane, aby zredukować ryzyko wyłączenia narzędzia z powodu przegrzania. | Poczekać, aż temperatura narzędzia zostanie zredukowana. | Dziennik Wyświetlacz Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2030 | Błąd | Awaria pamięci narzędzia: Zmienić narzędzie | Pamięć narzędzia uszkodzona. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Uzn. Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2031 | Błąd | Pamięć akcesoriów narzędzia uszkodzona | Pamięć akcesoriów narzędzia uszkodzona. | Przeprowadź konserwację akcesoriów narzędzia. | Dziennik Wyświetlacz Uzn. Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2040 | Błąd | Błąd kontroli sytemu | Dziennik Wyświetlacz Uzn. Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie | ||

2041 | Błąd | Błąd przetwornika momentu obrotowego | Zostanie wygenerowany albo przy błędzie kalibracji albo jeśli narzędzie zgłosi błąd przetwornika. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2042 | Błąd | Błąd przetwornika kąta | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Uzn. Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie | |

2043 | Błąd | Błąd usterki połączenia z masą narzędzia | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Uzn. Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie | |

2044 | Informacje | Upłynął czas do przeglądu serwisowego narzędzia | Informuje o konieczności wykonania konserwacji narzędzia. Wywołane, gdy liczba ustawionych dokręceń została przekroczona. | Wykonać konserwację narzędzia. | Dziennik Wyświetlacz Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2045 | Ostrzeżenie | Nieprawidłowe dane kalibracji narzędzia | Jeśli weryfikacja danych kalibracyjnych zakończy się niepowodzeniem. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2046 | Informacje | Narzędzie: Minął termin następnej kalibracji | Informuje o konieczności wykonania kalibracji narzędzia. Pojawia się, gdy w ustawieniach włączony jest alarm kalibracji i gdy przekroczony zostanie termin wykonania następnej kalibracji. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2048 | Informacje | Wartość kalibracji narzędzia została zaktualizowana przez urządzenie QA | Kalibracja narzędzia została zaktualizowana, gdy wykonano kalibrację za pomocą urządzenia QA. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie | |

2050 | Błąd | Plik z parametrami narzędzia nie jest obsługiwany | Brak wymaganych parametrów narzędzia. | Zaktualizuj parametry narzędzia. | Dziennik Wyświetlacz Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2060 | Informacje | Nieoczekiwane zachowanie spustu | Służy do zapobiegania uruchomieniu narzędzia po podłączeniu akcesoriów. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie | |

2071 | Błąd | Pamięć narzędzia uszkodzona | Deskryptor narzędzia jest uszkodzony. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2072 | Informacje | Podłączono nieznane urządzenie | Dziennik Wyświetlacz Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie | ||

2073 | Ostrzeżenie | Błąd nadzoru spustu narzędzia | Błąd kanału HW. Niezgodność między sprzętem i oprogramowaniem spustu narzędzia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie | |

2074 | Ostrzeżenie | Usterka płytki wskaźnika narzędzia | Usterka płytki wskaźnika narzędzia. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2075 | Ostrzeżenie | Błąd napięcia wentylatora narzędzia | Błąd napięcia wentylatora narzędzia. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2076 | Ostrzeżenie | Błąd napięcia magistrali akcesoriów narzędzia | Błąd napięcia magistrali akcesoriów narzędzia. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2077 | Ostrzeżenie | Błąd czujnika spustu narzędzia | Błąd czujnika przycisku uruchamiającego narzędzie. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2078 | Informacje | Program dokręcania narzędzia został zaktualizowany | Narzędzie zablokowane z powodu aktualizacji programu dokręcania. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie | |

2079 | Błąd | Przewód narzędzia nie jest obsługiwany | Kabel narzędzia jest uszkodzony. Układ w przewodzie nie odpowiada lub jest uszkodzony. | Wymienić przewód. | Dziennik Wyświetlacz Potw. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Urządzenie |

2080 | Błąd | Awaria akumulatora narzędzia | Napięcie prądu stałego DC jest zbyt duże albo zbyt małe. Awaria akumulatora. | Skontaktować się z przedstawicielem serwisu Atlas Copco i odesłać akumulator do Atlas Copco (nie używać go ponownie!). | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2081 | Błąd | Osiągnięto graniczną wartość prądu narzędzia | Wartość limitu prądu została osiągnięta i napęd jest wyłączony. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2082 | Błąd | Błąd pomiaru prądu narzędzia | Błąd pomiaru prądu. Nie można zmierzyć prądu z wiarygodnym wynikiem. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2083 | Błąd | Wewnętrzny błąd narzędzia | Różne błędy sprzętu wewnętrznego. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2084 | Błąd | Błąd wewnętrznego oprogramowania narzędzia | Różne błędy wewnętrznego oprogramowania. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2085 | Błąd | Błąd modułu RBU narzędzia | Błąd modułu RBU został wykryty przez oprogramowanie narzędzia. | Sprawdzić, czy model RBU jest prawidłowo zamontowany. Jeśli błąd nadal występuje, przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2086 | Błąd | Utyk narzędzia | Dochodzi do utyku silnika narzędzia. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2087 | Ostrzeżenie | Wysoki prąd silnika narzędzia | Wartość limitu prądu silnika została przekroczona, a narzędzie jest zablokowane. Narzędzie przejdzie w tryb awaryjny. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie | |

2088 | Ostrzeżenie | Wysoki prąd akumulatora narzędzia | Zbyt wysoki prąd akumulatora narzędzia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie | |

2089 | Ostrzeżenie | Niskie napięcie napędu narzędzia | Napięcie napędu narzędzia jest poniżej monitorowanej wartości limitu niższego napięcia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie | |

2090 | Ostrzeżenie | Wysokie napięcie napędu narzędzia | Napięcie napędu narzędzia jest powyżej monitorowanej wartości limitu wyższego napięcia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie | |

2091 | Ostrzeżenie | Błąd płytki głównej narzędzia | Błąd płytki głównej narzędzia | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie | |

2092 | Ostrzeżenie | Błąd modułu zasilania narzędzia | Wewnętrzny błąd modułu zasilania narzędzia. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie | |

2093 | Ostrzeżenie | Niski poziom oleju modułu impulsowego | Poziom oleju podłączonego narzędzia impulsowego jest niski. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Potw. | Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2094 | Ostrzeżenie | Brak oleju w module impulsowym | Poziom oleju podłączonego narzędzia impulsowego jest poniżej wymaganego poziomu operacyjnego. | Przeprowadzić konserwację narzędzia. | Dziennik Wyświetlacz Uzn. Potw. | Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2095 | Ostrzeżenie | Utracono komunikację z akumulatorem narzędzia | Narzędzie utraciło komunikację z akumulatorem. | Sprawdzić, czy akumulator jest prawidłowo zamocowany. W innym wypadku wymienić akumulator. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2096 | Błąd | Niezgodność wersji oprogramowania akumulatora narzędzia | Oprogramowanie akumulatora narzędzia nie jest kompatybilne z oprogramowaniem narzędzia. | Zaktualizować oprogramowanie. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2100 | Informacje | Wymontowana inteligentna głowica klucza STwrench | Wymontowano inteligentną głowicę klucza STwrench | Ponownie podłączyć smartHEAD i zrestartować klucz. | Dziennik Wyświetlacz Potw. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Urządzenie |

2101 | Ostrzeżenie | Dokręcanie kluczem w stanie blokady | Dokręcanie za pomocą klucza zostało wykonane, gdy status narzędzia był zablokowany w sterowniku. | Odczekać, aż status narzędzia w kontrolerze będzie odblokowany. | Dziennik Wyświetlacz Potw. | Power Focus 6000 Power Focus 8 | Urządzenie |

2120 | Ostrzeżenie | Nie można rozpocząć: Narzędzie nie ma aktywnego przetwornika momentu obrotowego | Dziennik Wyświetlacz | Flex | Urządzenie | ||

2121 | Ostrzeżenie | Przetworniki są wyłączone dla podłączonego narzędzia | Dziennik Wyświetlacz | Flex | Urządzenie | ||

2122 | Ostrzeżenie | Nie można rozpocząć: Narzędzie nie ma wymaganego przetwornika momentu obrotowego | Dziennik Wyświetlacz | Flex IxB | Urządzenie | ||

2123 | Ostrzeżenie | Nie można rozpocząć: Narzędzie nie ma wymaganego przetwornika kąta | Dziennik Wyświetlacz | Flex | Urządzenie | ||

2124 | Błąd | Błąd przetwornika momentu obrotowego w przetworniku głównym | Wskazuje, że występuje błąd głównego przetwornika momentu obrotowego w narzędziu z dwoma przetwornikami. | Dziennik Wyświetlacz | Flex | Urządzenie | |

2125 | Błąd | Błąd przetwornika momentu obrotowego w przetworniku wtórnym | Wskazuje, że występuje błąd wtórnego przetwornika momentu obrotowego w narzędziu z dwoma przetwornikami. | Dziennik Wyświetlacz | Flex | Urządzenie | |

2126 | Błąd | Błąd kalibracji narzędzia przetwornika momentu obrotowego na przetworniku głównym | Dziennik Wyświetlacz | Flex | Urządzenie | ||

2127 | Błąd | Błąd kalibracji przetwornika momentu obrotowego narzędzia | Dziennik Wyświetlacz | Flex StepSync | Urządzenie | ||

2128 | Błąd | Przetwornik momentu obrotowego narzędzia: Test bocznikowania na przetworniku głównym zakończony niepowodzeniem | Dziennik Wyświetlacz | Flex | Urządzenie | ||

2129 | Błąd | Przetwornik momentu obrotowego narzędzia: Test bocznikowania nie powiódł się | Dziennik Wyświetlacz | Flex StepSync | Urządzenie | ||

2130 | Błąd | Przetwornik momentu obrotowego narzędzia: kompensacja przesunięcia zera na głównym przetworniku zakończona niepowodzeniem | Dziennik Wyświetlacz | Flex | Urządzenie | ||

2131 | Błąd | Przetwornik momentu obrotowego narzędzia: Kompensacja przesunięcia zera nie powiodła się | Dziennik Wyświetlacz | Flex StepSync | Urządzenie | ||

2132 | Błąd | Błąd sprzętowy przetwornika momentu obrotowego narzędzia na głównym przetworniku | Dziennik Wyświetlacz | Flex | Urządzenie | ||

2133 | Błąd | Błąd sprzętowy przetwornika momentu obrotowego narzędzia | Dziennik Wyświetlacz | Flex StepSync | Urządzenie | ||

2134 | Błąd | Błąd przetwornika momentu obrotowego narzędzia: Przekroczenie zakresu konwertera A/D na przetworniku głównym | Dziennik Wyświetlacz | Flex | Urządzenie | ||

2135 | Błąd | Błąd przetwornika momentu obrotowego narzędzia: Przekroczenie zakresu konwertera A/D | Dziennik Wyświetlacz | Flex StepSync | Urządzenie | ||

2136 | Błąd | Błąd kalibracji przetwornika momentu obrotowego narzędzia na przetworniku wtórnym | Dziennik Wyświetlacz | Flex | Urządzenie | ||

2137 | Błąd | Błąd przetwornika momentu obrotowego narzędzia: Test bocznikowania na przetworniku wtórnym zakończony niepowodzeniem | Dziennik Wyświetlacz | Flex | Urządzenie | ||

2138 | Błąd | Błąd przetwornika momentu obrotowego narzędzia: kompensacja przesunięcia zera na przetworniku wtórnym zakończona niepowodzeniem | Dziennik Wyświetlacz | Flex | Urządzenie | ||

2139 | Błąd | Błąd sprzętowy przetwornika momentu obrotowego narzędzia na przetworniku wtórnym | Dziennik Wyświetlacz | Flex | Urządzenie | ||

2140 | Błąd | Błąd przetwornika momentu obrotowego narzędzia: Przekroczenie zakresu konwertera A/D na przetworniku wtórnym | Dziennik Wyświetlacz | Flex | Urządzenie | ||

2202 | Błąd | Wystąpił nadmierny prąd w narzędziu HMI | Wykryto nadmierny prąd w narzędziu HMI. | Przeprowadzić konserwację narzędzia. Wymienić narzędzie HMI. | Dziennik Wyświetlacz Uzn. Potw. | IxB | Urządzenie |

2203 | Błąd | Wystąpił nadmierny prąd w przednim świetle narzędzia | Wykryto nadmierny prąd w przednim świetle narzędzia | Przeprowadzić konserwację narzędzia. Wymienić przednie światło narzędzia. | Dziennik Wyświetlacz Uzn. Potw. | IxB | Urządzenie |

2204 | Błąd | Wystąpił nadmierny prąd w magistrali akcesoriów | Wykryto nadmierny prąd w magistrali akcesoriów. | Przeprowadzić konserwację narzędzia. Wymienić magistralę akcesoriów. | Dziennik Wyświetlacz Uzn. Potw. | IxB | Urządzenie |

2207 | Błąd | Wystąpił nadmierny prąd wibratora | Wykryto nadmierny prąd wibratora. | Przeprowadzić konserwację narzędzia. Wymienić wibrator. | Dziennik Wyświetlacz Uzn. Potw. | IxB | Urządzenie |

2208 | Ostrzeżenie | Wysoka temperatura procesora systemu | Wysoka temperatura procesora systemu. | Poczekać, aż temperatura narzędzia zostanie zredukowana. | Dziennik Wyświetlacz Potw. | IxB | Urządzenie |

2209 | Błąd | Krytyczna temperatura procesora systemu. | Krytyczna temperatura procesora systemu. | Poczekać, aż temperatura narzędzia zostanie zredukowana. | Dziennik Wyświetlacz Potw. | IxB | Urządzenie |

2210 | Błąd | Nieobsługiwane źródło zasilania: dokręcanie nie jest dozwolone | Akumulator z niskim napięciem zamocowany do narzędzia. | Zamocować do narzędzia akumulator z wyższym napięciem. | Dziennik Wyświetlacz Uzn. Potw. | IxB | Urządzenie |