“이벤트 구성” 페이지를 통해 이벤트를 구성할 수 있는지 여부를 사용자에게 알립니다.

Power Focus HC (3.9)

Software

소개

이 섹션에서는, 제품에 대한 기본 정보와 주제에 사용된 형식 규칙도 찾을 수 있습니다.

개요

스마트 텐셔닝 시스템은 세 가지 주요 구성 요소로 구성된 추적 가능한 가이드 방식의 볼트 텐셔닝 솔루션입니다. 스마트 텐셔너(STT)에는 전자 장치와 센서가 통합되어 있어 작업자에게 즉각적인 피드백을 제공합니다. 핸드 컨트롤러(PFHC)는 시스템의 두뇌이며, 통합 바코드 판독기로 스캔, 파워 팩 작동, 데이터 수집 등의 프로세스를 제어합니다. 전체 시스템은 핸드 컨트롤러로 입력하는 모든 명령을 통해 닫힌 루프에서 작동합니다. 파워 팩은 고강도 모터와 고성능 전자 장치가 함께 제공됩니다.

특징

데이터 수집

압력, 토크 및 각도 센서

공구의 LED

통합 전자 장치

공구 및 파워 팩 식별 기능

디지털 사이클 카운터

직관적인 HMI

혜택

프로세스의 완전한 추적 가능성

프로세스 시간 단축

각 단계에 대한 즉각적인 피드백

최소 주변 기기

프로세스 정확도

규칙

사용자 이해를 보조하기 위해 특정 형식 규칙이 이 문서 전체에 사용되었습니다. 아래는 사용된 형식 규칙 목록입니다.

요소 | 표기법 | 설명 | 출력 |

|---|---|---|---|

일반 강조 | 프로그램 작업 영역. | 특정 문자 요소를 돋보이게 하거나 강조합니다. | 볼드체 문자 |

그래픽 사용자 인터페이스 (GUI) 항목 | 기능 버튼을 선택합니다. | 항목에 대한 모든 참조는 GUI의 화면에서 찾을 수 있습니다. (예: 명령 버튼, 아이콘 이름 및 필드 이름) | 볼드체 문자 |

그래픽 사용자 인터페이스 (GUI) 경로 > | 일반적으로 GUI 상단에 있습니다. | GUI에서 위치를 기록하는 탐색 지원. | 예: 컨트롤러 > 프로그램 > 편집 |

사용자 입력 | 프로그램에 대한 설명을 입력하십시오. | 사용자는 모든 문자를 입력할 수 있습니다. | 볼드체 문자 |

파일 이름 | 내보낼 파일 이름을 입력합니다. | 내보낸 파일 또는 시스템에 가져온 파일. | 볼드 이텔릭체 문자 |

변수 및 매개변수 이름 | 내보낼 이름을 입력합니다. | 변수 및 매개변수 이름 (값이 아님). | 이텔릭체 문자 |

변수 및 매개변수 값 | 내보낼 값을 입력합니다. | 변수 및 매개변수 값. | 볼드체 대문자 |

시스템 출력 | Client.Domain.Models.ExportImportConfiguration | 시스템의 모든 문자 출력 | 모노스페이스 문자 |

외부 링크 | 문서 또는 주제 컨텐츠에 연결된 정보가 담긴 외부 사이트에 대한 링크입니다. 이러한 링크는 다음을 포함할 수 있습니다.

| 외부 사이트에 대한 선택 가능한 문자 | |

내부 문서 링크 |

사용할 수 있는 경우, 이러한 링크는 문자 아래에 제시됩니다. | 내부 사이트에 대한 선택 가능한 문자 |

일반 정보 보호 규정(GDPR)

이 제품은 시스템 사용자 이름, 역할 및 IP 주소 등의 개인 식별 정보를 처리 할 수있는 가능성을 제공합니다. 이 처리 능력의 목적은 추적 및 적절한 액세스 관리를 통해 품질관리를 강화하는 것입니다.

귀하가 개인 정보를 처리하기로 결정한 경우 유럽연합의 개인 정보관리 규정 (EU, GDPR) 및 기타 관련 법률, 지침 및 규정을 포함하여 관련 개인 정보 보호 규칙을 숙지하고 준수해야 합니다. Atlas Copco는 사용자의 제품 사용에 대하여 책임질 수 없습니다.

법적 책임 및 경고

책임

작동 환경에서 많은 현상이 조임 과정에 영향을 미칠 수 있으므로 결과에 대해 반드시 확인을 해야 합니다. 적용 기준 및/또는 규정에 따라, 당사는 귀하가 조임 결과에 영향을 미칠 수 있는 사건 이후 설치된 토크 및 회전 방향을 점검할 것을 요구합니다. 그러한 사건에 대한 예는 나열된 사항을 포함하며 그것에만 국한되지 않습니다:

툴링 시스템의 초기 설치

부품 묶음, 볼트, 나사 묶음, 공구, 소프트웨어, 구성 또는 환경의 변경

공기 연결 또는 배선 변경

작업 라인 인체공학, 프로세스, 품질 절차 또는 관행에서의 변경

조작 기사 변경

조임 과정의 결과에 영향을 미치는 기타 변경 사항

필수 점검 사항:

영향을 받은 현상으로 인해 연결 부위 상태가 변경되지 않았는지 확인해야 합니다.

초기 설치, 유지 관리 또는 장비 수리 후에 해야 합니다.

교대 조당 최소한 한 번 또는 다른 적절한 주기로 점검해야 합니다.

경고

사용자 안내서

본 사용자 안내서에는 PFHC을 설정하고 구성하는 방법이 설명되어 있습니다.

본 사용자 안내서는 PFHC을 작동하거나 정비하는 모든 사람을 대상으로 제작되었습니다.

개정 내역

릴리스 번호 | 개정일 | 개정 설명 |

|---|---|---|

item | item | none |

3.9 | 01/2023 | 새 컨텐츠: 업데이트된 항목: |

3.8 | 09/2022 | Power Focus HC 사용자 안내서의 첫 번째 공식 배포 자료입니다. |

전제 조건

PFHC에 대해 더 많이 관심 있는 사람은 이 사용자 안내서를 읽어봄으로써 자세히 알 수 있습니다.

사용자 안내서에 설명된 기술적인 측면에 대한 완전한 이해를 위해 다음을 권장합니다.

조임 기법에 관한 지식

Power Focus의 이전 버전으로 작업한 경험

시스템 개요

소프트웨어 구조

메뉴 개요

외부 컴퓨터에서 액세스할 수 있는 웹 GUI에는 다음을 수행할 수 있는 여러 메뉴가 있습니다:

조임 및 하드웨어 부속품 구성

공구 유지보수 실행

소프트웨어 관리

보고서 보기

핸드 컨트롤러의 디스플레이에 표시된 컨트롤러 GUI느 시스템의 작동 및 모니터링을 위한 사용자 인터페이스입니다.

웹 GUI

텐셔닝 탭

텐셔닝 탭에는 개별 텐셔닝에 사용할 수 있는 컨트롤러에 저장된 텐셔닝 프로그램이 목록으로 나타납니다.

텐셔닝 구성은 텐셔닝 탭에 설명되어 있습니다.

구성 탭

구성 목록은 구성 탭에 제시되어 있습니다. 일반적인 구성은 연결된 텐셔너 및 유압 펌프의 유형과 관련이 없습니다.

텐셔너 컨트롤러 탭

컨트롤러 탭에는 하드웨어 및 소프트웨어 구성 요소가 목록으로 표시됩니다.

핸드 컨트롤러에 저장되어 사용되는 소프트웨어 버전은 목록화되어 있고 업데이트할 수 있습니다.

또한 핸드 컨트롤러 간에 설정을 가져오거나 내보낼 수 있습니다.

보고서 탭

보고서 탭에는 조임 결과 및 이벤트가 나열되어 있습니다.

설정 탭

설정 탭은 날짜 및 시간 핀 코드, 이벤트 및 무선 네트워크와 같은 핸드 컨트롤러의 특정 설정을 설정하는 용도로 사용됩니다.

도움말 탭

도움말 탭에는 핸드 컨트롤러에 대한 유용한 도움말 섹션이 포함되어 있습니다.

컨트롤러 GUI

작업 탭

작업 탭에는 각각의 조임에 사용할 수 있는 컨트롤러에 저장된 텐셔닝 프로그램이 목록으로 나타납니다. 텐셔닝 구성은 웹 GUI의 텐셔닝 탭에 설명되어 있습니다.

보고서 탭

보고서 탭에는 텐셔닝 결과가 목록화 되며 보고서를 생성하여 USB 플래시 드라이브에 저장할 수 있습니다.

장치 정보 탭

컨트롤러 정보 탭에는 일련 번호, IP 주소 및 소프트웨어 버전과 같은 핸드 컨트롤러 장치 데이터가 나열됩니다.

설정 탭

설정 탭에서 날짜와 시간을 설정하고 결과를 지울 수 있습니다.

연결된 장치 탭

연결된 장치 탭에는 핸드 컨트롤러에 연결된 텐셔너 및 펌프의 연결 상태가 표시됩니다.

즉 일련 번호 및 소프트웨어 버전과 같이 연결된 텐셔너 및 펌프의 장치 데이터가 나열됩니다. 또한 현재 텐셔너 풀러 바 카운트도 표시합니다.

작동 및 취급

웹 GUI

GUI 버튼 및 아이콘

버튼 | 이름 | 설명 |

|---|---|---|

추가 | 추가 항목을 추가합니다. | |

제거 | 항목을 제거합니다. | |

| 생략 | 항목을 편집합니다. |

뒤로 이동 | 이전 보기로 되돌아갑니다. | |

위로 스크롤 아래로 스크롤 | 화면에 너무 긴 목록 내에서 이동합니다. | |

최대화 최소화 | 매개변수로 섹션을 최대화하거나 최소화합니다. | |

뒤로(처음으로) (목록 내에서) 뒤로(목록 내에서) | 목록의 페이지에서 뒤로 이동합니다. | |

앞으로(마지막으로) (목록내에서) 앞으로(목록 내에서) | 목록의 페이지에서 앞으로 이동합니다. | |

닫기 | 눌러서 창을 닫습니다. | |

참고 | 매개변수가 잘못 구성되어 있음을 보여주는 기호. | |

경고 | 부상 위험에 대한 경고를 하는 신호 | |

프로그램 유효성 검증 | 탭하면 프로그램의 유효성을 확인합니다. | |

설명서 다운로드 | 다운로드하려면 탭하세요. | |

처음으로 이동 | 홈 화면으로 이동합니다. | |

결과로 이동 | 실시간 결과 화면으로 이동합니다. |

컨트롤러 GUI

GUI 버튼 및 아이콘

핸드 컨트롤러의 키패드의 버튼은 상황에 따라 변경됩니다. 활성 버튼은 컨트롤러 GUI의 아이콘으로 표시됩니다. 이러한 아이콘은 키패드 버튼의 현재 기능을 나타냅니다. 예를 들어 홈 보기에서 활성 버튼은 다음 아이콘으로 표시됩니다. 아래 그림을 참조하십시오.

이전 (왼쪽)

다음 (오른쪽)

위

아래

ENTER

탐색하려면, 키패드의 왼쪽, 오른쪽, 위쪽 및 아래쪽 버튼을 사용해 주세요. 메뉴를 시작하거나 선택한 항목을 확인하려면 가운데 있는 Enter 버튼을 사용하세요.

컨트롤러 GUI의 모든 아이콘에 대한 자세한 정보는 아래 표를 참조하십시오.

1 | 이전 |

2 | 다음 |

3 | 위(UP) |

4 | 아래(DOWN) |

5 | Enter (선택) |

6 | Wi-Fi 및 ToolsNet 연결 상태 |

버튼 | 이름 | 설명 |

|---|---|---|

| 뒤로 | 이전 보기로 되돌아갑니다. |

| 앞으로 | 계속 |

| 위(UP) 아래(DOWN) | 목록에서 위 또는 아래로 이동합니다. |

| ENTER | 선택한 항목을 확인합니다. |

| 더 보기 | 추가 정보 또는 작업 |

| 다음 | 다음 보기로 이동합니다. |

| 이전 | 이전 보기로 이동합니다. |

| Wi-Fi 연결 상태 | Wi-Fi에 연결되었습니다. |

| Wi-Fi 연결 상태 | Wi-Fi에 연결되지 않았습니다. |

| ToolsNet 연결 상태 | ToolsNet에 연결에 연결되었습니다. |

| ToolsNet 연결 상태 | ToolsNet에 연결되지 않았습니다. |

LED 상태 표시등

텐셔너의 LED 매트릭스는 텐셔닝 프로세스 중에는 핸드 컨트롤러 GUI를 통해 모방됩니다. LED 상태 표시등에 대한 자세한 정보는, STT 텐셔너의 제품 지침을 참조하십시오.

빠른 시작 가이드

시스템에 대한 보다 나은 개요를 제공하기 위해, 이 섹션에서는 스마트 조임 및 Power Focus Software의 시작에 필요한 기본 단계를 다루는 퀵 가이드를 제공합니다.

이 섹션에서는 시스템의 모든 기능을 다루지는 않지만, 대신 가장 기본적인 기능에 중점을 두고 설명해 드립니다.

시스템을 시동하려면 펌프와 텐셔너를 컨트롤러에 연결한 후 전원 스위치로 유압 펌프의 전원을 켜야 합니다.

텐셔너를 볼트 상단에서 똑바로 런다운하세요. 클릭 렌치를 움직여 텐셔너 안쪽의 소켓이 너트에 체결되었는지 확인해 주세요. 클릭 소리를 들어보세요. 렌치가 너트에 약간의 힘을 가하면서 텐셔너가 회전하는지 관찰해 주세요.

핸드 컨트롤러의 작업이 활성화되면 핸드 컨트롤러의 키패드 버튼을 사용하여 수동 모드를 실행하세요.

목표 압력을 낮은 압력으로 설정한 다음(예:500 bar) 가압 버튼을 눌러주세요.

모터가 작동 중이지만 압력이 증가하지 않는다면, 가장 일반적인 문제는 모터가 역방향으로 작동하는 것입니다. 시스템 전원을 끄고 전원 커넥터 위상을 역으로 변경한 다음 다시 시도해 주세요.

시스템이 가압되면, 클릭 렌치를 움직여 각도 및 토크 판독 값이 업데이트되는지 확인해 주세요.

스마트 텐셔닝 시스템의 시스템 시작에 대한 자세한 내용은 스마트 텐셔닝 시스템 작동 안내서를 참조하십시오.

설치 및 업그레이드

이 섹션에서는 제품의 초기 설치 또는 한 버전에서 다른 버전으로 업그레이드 할 때 도움이 되는 정보를 찾을 수 있습니다.

웹 브라우저 요구 사항

최적의 성능을 위해서는 JavaScript 성능이 우수한 우수한 웹 브라우저를 사용하고 브라우저 캐쉬를 활성화해야 합니다.

다음 웹 브라우저를 통해 소프트웨어를 실행할 수 있습니다.

Google Chrome 70 이상 버전

Microsoft Edge 79 이상 버전

Firefox 63 이상 버전

구성

이 섹션에서는, 제품 설정을 생성, 수정 및 확인하는 방법에 대한 자세한 정보를 찾을 수 있습니다.

PFHC 구성 GUI 연결하기

최적의 성능을 위해서는 JavaScript 성능이 우수한 우수한 웹 브라우저를 사용하고 브라우저 캐쉬를 활성화해야 합니다.

핸드 컨트롤러의 USB 연결 포트의 커버를 엽니다.

PC를 핸드 컨트롤러의 USB-C 커넥터에 연결합니다. PC가 핸드 컨트롤러에 충분한 전원을 공급하는지 확인하려면 USB-3.0 포트를 사용해주세요.

구성 GUI에 연결하려면 브라우저에 http://169.254.1.1/config.html 주소를 입력하세요.

자세한 내용은 웹 브라우저 요구 사항 섹션을 참조하십시오.

웹 GUI

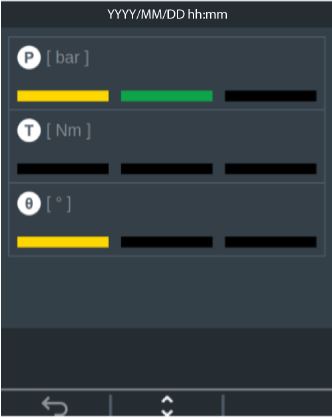

실시간 결과

실시간 결과 보기가 표시되면 왼쪽 아래 모서리에 있는 결과 아이콘을 클릭하여 엽니다.

상태, 토크 및 각도가 표시됩니다.

실시간 결과 보기의 오른쪽 상단에 있는 연결 아이콘을 클릭하여 프로토콜 상태 보기를 엽니다.

텐셔닝 탭 작업

이 섹션에서는 다중 단계 텐셔닝 전략의 정의와 텐셔닝 프로그램을 만드는 방법에 대해 설명합니다.

홈 보기에서 텐셔닝 탭으로 이동한 다음, 다중단계 조임 프로그램 라이브러리를 선택하세요.

다중 단계 구성 사용자 인터페이스

다중 단계 프로그램 구성을 위한 사용자 인터페이스는 다음과 같은 주요 영역으로 구성됩니다.

속성 탭 아래의 왼쪽 창에는, 프로그램 이름을 포함한 다중 단계 텐셔닝 프로그램의 일반 설정이 있습니다.

왼쪽 짱의 프로그램 탭에는 단계가 포함된 드롭다운 메뉴가 있습니다.

다중 단계 프로그램을 작성하려면, 단계를 클릭한 다음 - 텐셔닝 영역에서 적합한 단계 아이콘 즉 텐셔닝 또는 텐셔닝 서비스를 드레그합니다. 선택한 단계 아이콘을 프로그램의 시작과 끝 사이에 드롭합니다.

텐셔닝 수동 프로그램은 핸드 컨트롤러에 의해 자동으로 생성되며 필요에 따라 편집할 수 있습니다.

사용자 인터페이스의 주요 영역은 텐셔닝 영역으로 이루어져 있습니다. 이는 텐셔닝 프로그램의 모든 단계를 포함하는 영역입니다.

기본 수동 프로그램

다중 단계 프로그램 라이브러리에서 기본 수동 프로그램을 선택합니다. 기본 수동 프로그램이 자동으로 생성됩니다. 수동 프로그램은 모든 크기와 유형의 텐셔너 공구로 실행할 수 있습니다.

수동 프로그램에는 수동 모드의 동작을 제어할 수 있는 3가지 설정이 있습니다. 수동 프로그램의 이름은 일반 설정 > 속성에서 편집할 수 있습니다.

일반 설정

일반 설정은 필드 이름으로 구성됩니다.

프로그램을 선택하고 속성 탭으로 이동하여 자유 텍스트 문자열 필드에 이름을 입력하여 일반 설정을 편집할 수 있습니다.

컨트롤러 GUI의 선택한 프로그램의 이름은 작업 탭의 다른 작업 유형 아래에 나열된 프로그램의 컨트롤러 GUI에 표시됩니다.

수동 모드 매개변수

기본 수동 프로그램에서 텐셔닝 영역의 텐셔닝 수동 아이콘을 클릭하여 다음 매개변수를 편집해주세요.

이름

기본 수동 유압 (bar)

최대 시스템 유압 (bar)

매개변수 | 기본값 | 설명 | 메모 |

|---|---|---|---|

이름 | 수동 모드 단계 | 단계의 문자열 이름 | 수동 모드에서는 결과가 생성되지 않으므로 사용되지 않습니다. |

기본 수동 유압 (bar) | 1000 | 시스템 시작 후 수동 모드가 처음으로 실행될 때 수동 모드 설정 압력 창을 채우는 용도로 사용됩니다. | 기본 수동 압력은 작업자가 이전 수동 모드 실행에서 얻은 이전 압력을 재사용하지 않도록 해야 합니다. 기본 압력을 애플리케이션에 해당하는 값으로 설정하세요. 수동 모드를 사용한 후에는, 시스템은 이 압력이 진행 중인 작업에 적합한 압력이라고 가정합니다. 마지막으로 사용한 압력은 시스템 전원이 꺼질 때까지 수동 압력으로 사용됩니다. 컨트롤러 GUI에서 항상 목표 압력을 변경할 수 있습니다. |

최대 시스템 유압 | 1980 | 이 구성을 사용할 때 허용되는 최대 압력 목표입니다. | 시스템은 연결된 장치의 가장 낮은 최대 압력을 사용하고 있습니다. 연결된 장치의 최대 압력이 더 낮은 경우 이 압력 레벨에서 가압이 중지됩니다. |

텐셔닝 프로그램

홈 보기에서, 텐셔닝 탭을 선택합니다. 다중 단계 프로그램이 자동으로 선택됩니다.

텐셔닝 프로그램에 추가하려면, 프로그램 목록에서 플러스 아이콘을 클릭하여 프로그램 탭을 연 다음, 단계를 클릭합니다.

텐셔닝 프로그램이 이미 있는 경우, 편집할 프로그램을 선택합니다.

텐셔닝 영역에서 텐셔닝 단계를 드레그 앤 드롭합니다.

단계는 프로그램의 시작과 끝 지점 사이에만 위치할 수 있습니다.

조임 프로그램 삭제 및 조임 프로그램 복사 버튼은 프로그램 삭제 및 복사를 위해 오른쪽 하단 모서리에 있습니다.

텐셔닝 시스템은 구성당 힌 단계만 사용합니다.

모든 섹션에서 조임 프로그램에 대한 변경 사항은 GUI의 오른쪽 하단 모서리에 있는 적용 버튼을 클릭하여 적극적으로 적용해야 합니다. 다른 방법으로, 동일한 위치에서 실행 취소 버튼을 클릭하여 변경 사항을 취소할 수 있습니다.

뒤로 가기, 홈 또는 결과 버튼을 사용하여 변경이 적용된 섹션을 지나 탐색을 시작할 때, 변경이 적용될 수 있는 위치 또는 실행을 취소할 수 있는 위치에서 사용자에게 경고 팝업이 나타납니다. 사용자는 변경 사항을 적용 또는 실행 취소하지 않으면 계속 진행할 수 없습니다.

기능 | 설명 | |

|---|---|---|

시작 및 끝 지점 |  | 다중 단계 프로그램의 시작과 끝 지점입니다. 모든 단계는 이 두 지점 사이에 위치해야 합니다. |

단계 속성 보기 |  | 속성을 나타내기 위해 단계를 클릭하세요. |

단계 속성 닫기 |  | 조임 영역의 아무 곳이나 클릭하여 속성 메뉴를 닫으세요. |

단계 삭제 |  | 단계의 속성을 클릭한 다음 메뉴의 하단에 있는 삭제를 클릭하세요. |

단계 오류 |  | 검증 오류가 단계에서 발생하면 해당 단계가 표시됩니다. 단계 속성이 열리는 경우, 오류를 일으키는 매개변수도 표시됩니다. 오류에 대한 자세한 내용을 확인하려면 빨간색 표시를 클릭하세요. |

금지된 배치 |  | 단계의 특정 배치가 허용되지 않는 경우, 플레이스 홀더 아이콘이 표시되지 않습니다. |

텐셔닝 매개변수

Under Program tab, click on the Tensioning item to open it and edit the parameters. 로그 설정은 아래의 표에 나와 있습니다. See also Diagram of the tensioning process in the section Tensioning process.

매개변수 | 기본값 | 단위 | 설명 | 메모 | |

|---|---|---|---|---|---|

a All default values are tailored for an M36 bolt running with min angle 40 degrees and no max angle. b The rotation detection parameters define an expected play in the wrench-socket-gear box chain. The experience is that this can vary a lot depending on, mainly bolt geometry – even when the tool is attached to the same bolt but the socket aligns to different sides of the nut. c The rotation detection parameters define an expected play in the wrench-socket-gear box chain. The experience is that this can vary a lot depending on, mainly bolt geometry – even when the tool is attached to the same bolt but the socket aligns to different sides of the nut. | |||||

이름 |

| User name of the step configuration, written in the xml report file and reported in the step Results. | |||

볼트 치수 | M36 a | mm | The size of the bolt for the intended configuration. The bolt size is compared to the connected tool and if it does not match, an invalid configuration event is emitted. | The controller GUI filters out the configurations that fit the connected tools. Configurations made for other tool sizes are not displayed in the list under Tasks > Assembly or Tasks > Batch Assembly. | |

Tensioner type | Flange bolt | Tensioner type must match the connected tensioner. The string is compared to the string that identifies the type of tensioner which is programmed in the tensioner during its production. The string is case sensitive when compared to the string in the tensioner. | The controller GUI filters out the configurations that fit the connected tools. Configurations made for other tensioner types are not displayed in the list under Tasks > Assembly or Tasks > Batch Assembly. | ||

Min nut rotation angle | 40 | 도 | The minimum nut rotation angle for an OK tensioning. | The field can be left empty if the tensioning process does not depend on minimum tightening angle. | |

Max nut rotation angle | 도 | The maximum nut rotation angle for an OK tensioning. | The field can be left empty if the tensioning process does not depend on the maximum tightening angle. | ||

Angle approval | Approve last angle | Controls the behavior of the angle measurement when re-tensioning after NOK result. Choices are:

| For configurations that require max angle, it is recommended to use only the last angle. For configurations that require min angle, use angle summarization in order to consider the sum of all attempts for OK/NOK results. For configurations that define an angle range, consider which behavior applies for the job the that the configuration is tailored for. | ||

Use clamping force estimation | 켜짐 | Controls which clamping force estimation is used for the result. On -> Clamping force estimation is used: tensioning force – Estimated Initial mean settlement Off -> clamping force is calculated according to Load Transfer Factor equation: tensioning force / (1.01 + (bolt diameter / clamping length)) | The Atlas Copco (AC) Load Transfer Factor (LTF) equation utilized in the STS is for use on ‘Flange’ connected joints only. Do NOT use on foundation style joints. | ||

Clamping length | mm | The height of the flange, i.e. the distance between the nuts on each side of the flange. Active when: Use clamping force estimation is ’Off’. | Visible if Use clamping force estimation is ’Off’. | ||

Estimated initial mean settlement | 99 | kN | An estimation of the average force loss when releasing the pressure. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Estimated initial max settlement | 155 | kN | An estimation of the maximum force loss when releasing the pressure. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Min required average clamping force | 510 | kN | The minimum average clamping force for all bolts on the flange used in flange summary section in the xml report. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Batch job report type | 일반 | Controls the flange summary generation in the xml reports:

| Taylored for Vestas xml report requirements: First round, Second round, User General for Service jobs. | ||

Angle sensor reset force | 100 | kN | The force at which the angle measurement reference for 0 degrees is set. | The expected angles are calculated depending on the force increase from the angle sensor reset force to Min bolt tensioning pressure. This evaluates to different pressures depending on the tensioner size, see the table in the section Pressures for Different Tensioner Sizes. The larger the tensioner is, the higher the angle reset force must be set, due to issues with control of low pressures in installation check step. This is necessary in order to avoid overshooting of Installation check hydraulic pressure higher than pressure equivalent of angle sensor reset force. | |

Min bolt tensioning pressure | 1900 | bar | The min pressure for an OK tensioning result. | The pressure control in the system will set a target value higher than the Min bolt tensioning pressure to avoid pressure drop ending in a NOK result. See the picture in the section Hydraulic Pressure Target Window. | |

Max system hydraulic pressure | 1980 | bar | The highest pressure the pressure control in the hand controller allows for this configuration. | The actual max pressure is the lowest of the max pressures in the pump and tensioner and the Max system hydraulic pressure of the configuration. | |

Min bolt tensioning force | 698 | kN | Force equivalent of the Min bolt tensioning pressure parameter. | Value manually calculated from bolt pressure. This value is written in the xml report files, but it is not used by the hand controller's software. | |

설치 점검 목록 | 20 | Nm | The required torque for an acknowledged installation check. | ||

Installation check torque duration | 1.0 | S | The required time the Installation check torque must be applied for an acknowledged installation check. | ||

최종 목표 토크 | 100 | Nm | The required torque for an acknowledged tightening of the nut. | ||

조임 토크 결과 | 1.0 | S | The required time the Tightening target torque must be applied for an acknowledged tightening of the nut. | ||

Tightening unexpected clockwise rotation detection angle | 5 | 도 | The maximum allowed change of the nut rotation angle in clockwise direction when the process is waiting for pressure release. | To avoid the risk of nut rotation while the system waits for pressure release, activate automatic pressure release (see section Tool Configuration). b | |

Tightening unexpected counter clockwise rotation detection angle | 5 | 도 | The maximum allowed change of the nut rotation angle in counter clockwise direction when the process is waiting for pressure release. | To avoid the risk of nut rotation while the system waits for pressure release, activate automatic pressure release (see section Tool Configuration). c | |

Installation check hydraulic pressure | 20 | bar | The pressure set point for installation check. | The installation check pressure fixes the tensioner to the flange during the installation check. The installation check pressure, including overshoot, must not exceed the pressure equivalent of Angle reset force. | |

Hydraulic pressure set point factor | 1.025 | The actual set point for the pressure regulation is calculated as follows: Min bolt tensioning pressure times Hydraulic pressure set point factor. See the picture in the section Hydraulic Pressure Target Window. | When pressing and holding the pressurization button, the system is pressurized, the pressure will be held inside a pressure window above Min bolt tensioning pressure. | ||

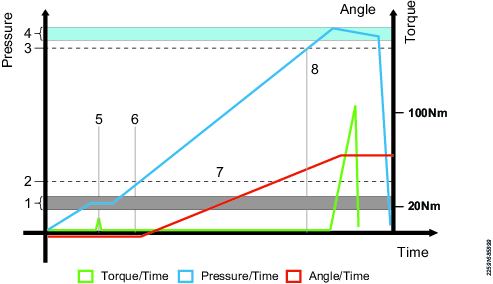

조임 프로세스

1 | 장착 점검 유압 |

2 | 각도 재설정 힘 |

3 | 최소 볼트 텐셔닝 압력 |

4 | 압력 목표 창 가압 버튼을 누르고 있으면 시스템이 이 창 내에서 압력을 유지합니다. |

5 | 설치 점검 기계적인 부분을 알려진 위치에 설정합니다. 너트가 회전하지 않습니다. 래칫 및 기어박스 작동이 조임 방향으로 고정됩니다. |

6 | 각도 참조점이 샘플링됩니다. 조임 각도 측정은 이 지점에서 시작됩니다. |

7 | 압력이 높아지며 너트의 회전은 적합(OK)하지만 높은 토크를 적용할 필요는 없습니다. 유압 장치가 작업을 수행할 수 있도록 지켜보세요. |

8 | 최소 볼트 압력에 도달했습니다. 너트의 최종 고정 |

설치 점검 압력이 각도 재설정 힘에 해당하는 압력보다 높게 끝나는 경우 텐셔닝 프로세스에서 해당 각도 참조점(6)을 설정할 수 없습니다.

따라서 설치 점검 압력 오버슈팅을 위한 약간의 마진을 포함하도록 텐셔너 크기에 따라 매개변수 각도 재설정 힘을 조정할 필요도 있습니다. 실제 설치 점검 압력은, 예를 들어 오일 유형 또는 온도에 따라 달라집니다. 다양한 텐셔너 크기에 대한 압력 섹션의 표를 참조하십시오.

다양한 텐셔너 크기에 대한 압력

다양한 텐셔너 크기에 대해 계산된 해당 압력을 포함한 각도 재설정 힘 100kN이 표 1에 나와 있습니다.

텐셔너 | 각도 재설정 힘 (kN) | 각도 재설정 압력 (bar) |

|---|---|---|

M36 | 100 | 272 |

M42 | 100 | 198 |

M48 | 100 | 151 |

M56 | 100 | 109 |

M64 | 100 | 83 |

M72 | 100 | 64 |

설치 점검 압력에 대한 마진이 있는 다양한 텐셔너에 적합한 각도 재설정 힘 설정은 표 2에 나와 있습니다.

텐셔너 | 각도 재설정 물리력 (kN) | 각도 재설정 압력 (bar) |

|---|---|---|

M36 | 100 | 272 |

M42 | 100 | 198 |

M48 | 150 | 226 |

M56 | 200 | 219 |

M64 | 200 | 166 |

M72 | 250 | 161 |

유압 목표 창

아래 창은 가압 버튼을 누른 상태에서 시스템 압력 목표 창 내에서 압력을 유지하는 방식을 보여줍니다.

텐셔닝 프로세스 섹션의 텐셔닝 프로세스의 다이어그램을 참조하십시오.

1 | 최소 볼트 텐셔닝 압력 (y) |

2 | 유압 목표 창 (x) |

3 | 유압 히스테리시스 레벨 (x-y)/3 |

계산

유압 목표 (x) = 최소 볼트 텐셔닝 압력 (y) × 유압 목표 계수 (k)

유압 히스테리시스 레벨 = 유압 목표(x)와 최소 볼트 텐셔닝 압력(y) 간 거리의 1/3입니다.

가압은 압력을 최소 수준 이상으로 유지하기 위해 이 레벨에서 시작됩니다.

볼트 서비스 매개변수

매개변수 | 기본값 | 단위 | 설명 | 메모 | |

|---|---|---|---|---|---|

a All default values are tailored for an M36 bolt running with min angle 40 degrees and no max angle. b The rotation detection parameters define an expected play in the wrench-socket-gear box chain. The experience is that this can vary a lot depending on, mainly bolt geometry – even when the tool is attached to the same bolt but the socket aligns to different sides of the nut. c The rotation detection parameters define an expected play in the wrench-socket-gear box chain. The experience is that this can vary a lot depending on, mainly bolt geometry – even when the tool is attached to the same bolt but the socket aligns to different sides of the nut. | |||||

|

이름 | User name of the step configuration, written in the xml report file and reported in the step Results. | ||||

볼트 치수 | M36 a | mm | The size of the bolt for the configuration intended for it. The bolt size is compared to the connected tool and if it does not match, an invalid configuration event is emitted. | The controller GUI filters out the configurations that fit the connected tools. Configurations made for other tool sizes are not displayed in the list under Tasks > Bolt Service or Tasks > Batch Bolt Service. | |

Tensioner type | Flange bolt | Tensioner type must match the connected tensioner. The string is compared to the string that identifies the type of tensioner which is programmed in the tensioner during its production. The string is case sensitive when compared to the string in the tensioner. | The controller GUI filters out the configurations that fit the connected tools. Configurations made for other tensioner types are not displayed in the list under Tasks > Bolt Service or Tasks > Batch Bolt Service. | ||

Max delta nut rotation | 13 | 도 | The max total allowed rotation of the nut for the bolt service process, i.e. the maximum nut rotation in tightening direction compared to the starting point. | See also section Bolt Service Process. | |

Min delta nut rotation | 0 | 도 | The minimum actual nut rotation that is allowed for the bolt service process. | Min delta nut rotation and max delta nut rotation create a range of accepted result of the bolt process, e.g. 0.13 - the nut needs to return to its original position (Min delta nut rotation = 0) but must not rotate more than 13 degrees in the tightening direction Max delta nut rotation = 13). A value < 0 for Min delta nut rotation allows that the nut does not return completely to the original position. | |

Use clamping force estimation | 켜짐 | Controls which clamping force estimation is used for the result. On -> Clamping force estimation is used: tensioning force – Estimated Initial mean settlement Off -> clamping force is calculated according to Load Transfer Factor equation: tensioning force / (1.01 + (bolt diameter / clamping length)) | The Atlas Copco (AC) Load Transfer Factor (LTF) equation utilized in the STS is for use on ‘Flange’ connected joints only. Do NOT use on foundation style joints. | ||

Clamping length | mm | The height of the flange, i.e. the distance between the nuts on each side of the flange. | |||

Estimated initial mean settlement | 99 | kN | An estimation of the mean force loss when releasing the pressure. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Estimated initial max settlement | 155 | kN | An estimation of the maximum force loss when releasing the pressure. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Min required average clamping force | 510 | kN | The minimum average clamping force for all bolts on the flange used in flange summary section in the xml report. | It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Batch job report type | 일반 | Controls the flange summary generation in the xml reports:

| |||

Nut loosening attempt count torque | 75 | Nm | The torque limit for a loosening attempt. If the number of attempts passes Nut loosening number of attempts, the bolt service process prompts the user to tighten the bolt again because it was not possible to loosen it. | ||

Nut loosening number of attempts | 3 | The number of attempts with torque higher than Nut loosening attempt count torque before prompting the user to tighten the nut again since it was not possible to loosen it. | |||

Nut loosening min loosening angle | 10 | 도 | The required loosening angle for an acknowledged bolt service operation. | ||

Angle sensor reset force | 100 | kN | The force at which the angle measurement reference for 0 degrees is set. | The expected angles are calculated depending on the force increase from the angle sensor reset force to Min bolt tensioning pressure. This evaluates to different pressures depending on the tensioner size, see the table in the section Pressures for Different Tensioner Sizes. The larger the tensioner is, the higher the angle reset force must be set, due to issues with control of low pressures in installation check step. This is necessary in order to avoid overshooting of Installation check hydraulic pressure higher than pressure equivalent of angle sensor reset force. | |

Min bolt tensioning pressure | 1900 | bar | The min pressure for an OK tensioning result. | The pressure control in the system will set a target higher than the Min bolt tensioning pressure to avoid pressure drop ending in a NOK result. See picture in the chapter Hydraulic Pressure Target Window. | |

Max system hydraulic pressure | 1980 | bar | The highest pressure the pressure control in the hand controller allows for this configuration. | The actual max pressure is the lowest of the max pressures in the pump and tensioner and the Max system hydraulic pressure of the configuration. | |

Min bolt tensioning force | 698 | kN | Force equivalent of the Min bolt tensioning pressure parameter. | Value manually calculated from bolt pressure. This value is written in the xml report files, but it is not used by the hand controller's software. | |

설치 점검 목록 | 20 | Nm | The required torque for an acknowledged installation check. | ||

Installation check torque duration | 1.0 | S | The required time the Installation check torque that must be applied for an acknowledged installation check. | ||

최종 목표 토크 | 100 | Nm | The required torque for an acknowledged tightening of the nut. | ||

조임 토크 결과 | 1.0 | S | The required torque for an acknowledged tightening of the nut. | ||

Tightening unexpected clockwise rotation detection angle | 5 | 도 | The maximum allowed change of the nut rotation angle in clockwise direction when the process is waiting for pressure release. | To avoid the risk of nut rotation while the system waits for pressure release, activate automatic pressure release (see section Tool Configuration). b | |

Tightening unexpected counter clockwise rotation detection angle | 5 | 도 | The maximum allowed change of the nut rotation angle in counter clockwise direction when the process is waiting for pressure release. | To avoid the risk of nut rotation while the system waits for pressure release, activate automatic pressure release (see section Tool Configuration). c | |

Installation check hydraulic pressure | 20 | bar | The pressure set point for installation check. | The installation check pressure fixes the tensioner to the flange during the installation check. The installation check pressure, including overshoot, must not exceed the pressure equivalent of Angle sensor reset force. | |

Hydraulic pressure set point factor | 1.025 | 1.025 | The actual set point for the pressure regulation is calculated as follows: Min bolt tensioning pressure timesHydraulic pressure set point factor. See the picture in the section Hydraulic Pressure Target Window. | When pressing and holding the pressurization button, the system is pressurized, the pressure will be held inside a pressure window above Min bolt tensioning pressure. | |

볼트 서비스 프로세스

조임 및 풀기 각도의 결과를 보장하려면 볼트 서비스 프로세스를 따라야 합니다.

볼트 위에 공구를 놓습니다.

설치 점검 유압까지 가압합니다.

볼트 서비스에 대한 설치 점검을 수행하십시오:

20 Nm 이상의 토크를 조임 방향으로 적용해 주세요. 핸드 컨트롤러가 조임 방향의 각도 참조점을 사용합니다.

20 Nm 이상의 토크를 풀기 방향으로 적용해 주세요. 핸드 컨트롤러는 풀기 방향의 각도 참조점을 사용합니다.

핸드 컨트롤러는 기계적 작동 각도를 저장합니다.

렌치와 기어박스를 풀기 위치로 유지하는 동안, 압력이 최소 볼트 텐셔닝 압력 bar에 도달할 때까지 가압 버튼을 길게 눌러주세요.

볼트 서비스 매개변수인 너트 풀림 최소 풀기 각도 이상의 각도로 너트를 풀어주세요.

컨트롤러 UI는 풀림 각도 참조점으로부터의 음수 측정값으로 풀기 각도를 표시합니다.

볼트를 매개변수인 조임 목표 토크로 조여주세요. 조임 각도가 기록됩니다.

풀기 및 조임 각도는 실제 너트가 회전된 각도를 의미합니다. 핸드 컨트롤러가 기계적인 움직임을 보정합니다. 컨트롤러 GUI는 너트가 회전을 시작할 때(즉 기계적인 움직임을 무시함) 각도 업데이트를 시작합니다. 따라서 표시된 각도는 너트 움직임을 반영하며, 각도 측정값이 0일 때 너트는 원래 위치로 되돌아갑니다.

조임 방향의 델타 너트 회전값은 기본값 13도의 최대 델타 너트 회전 매개변수보다 높아야 합니다. 실제로, 이는 너트가 원래 위치보다 13도 이상 높은 각도만큼 회전해서는 안 된다는 것을 의미합니다.

압력을 해제하고 결과를 저장하세요. 적합(OK)한 결과를 얻으려면 다음 조건이 참이어야 합니다.

기록된 풀기 각도가 너트 풀림 최소 풀기 각도보다 크거나 같습니다.

조임 이후 기록된 델타 각도는 최소 델타 너트 회전값 및 최대 델타 너트 회전값 사이의 범위에 있어야 합니다.

볼트 서비스 프로세스의 최소 델타 너트 회전값은 D와 같습니다.

1 | 조임 정렬을 위해 렌치 이동 |

2 | 여기에서 너트 웨전이 시작됩니다. |

3 | 원래 위치로 조임 |

A | 풀기 각도 |

B | 고정 지점 풀기 |

C | 움직임 |

D | 고정 지점 조임 |

E | 풀기 후 허용되는 조임 범위는 최소 및 최대 델타 너트 회전 매개변수 사이입니다. |

F | 최대 너트 회전 |

구성탭 작업

공구의 구성은 구성 메뉴에서 설정할 수 있습니다.

공구 구성

홈 보기에서, 구성 > 도구 구성으로 이동하여 시스템에서 사용 가능한 기능을 구성하세요.

이름 필드에서 이름을 입력하세요.

편집 버튼을 클릭하여 구성을 편집하세요. 아래 표를 참조하십시오.

다른 설정으로 추가 구성을 생성하려면, 페이지 상단의 플러스 아이콘을 클릭해 주세요.

예를 들어, 자동 압력 해제 = 켜짐, 또는 다른 시간으로 펌프 모터 타임아웃을 지정하여 설정을 구성해 주세요.사용할 구성을 선택하려면, 홈 보기로 이동하여 텐셔너 컨트롤러 > 공구로 차례대로 이동하세요.

매개변수 | 기본값 | 단위 | 설명 | 메모 |

|---|---|---|---|---|

펌프 모터 타임아웃 | 30 | s | 유압 오일 리턴 벨브를 제어하는 펌프 모터 냉각용 타이머 타이머가 만료되고 유압 리턴 밸브가 닫히면 펌프 모터가 정지합니다. 압력이 해제되면, 유압 오일 리턴 밸브가 열리고 모터가 6초간 작동합니다. 그런 다음 펌프 모터 타임아웃이 시작되고 만료되면 밸브가 닫히고 모터가 정지됩니다. | 더운 주변 환경에서 시스템을 사용할 경우 모터가 정지되면 유압 오일이 과열될 수 있습니다. 대형 텐셔너의 경우 유압 오일을 펌프 오일 컨테이너로 다시 운송하려면 최소 6초 이상 걸릴 수 있습니다. |

자동 압력 해제 | 꺼짐 | 자동 압력 해제가 켜짐으로 설정된 경우 설정에 따라 너트를 조이면 압력이 자동으로 해제됩니다. 즉 텐셔닝 작업이 완료됩니다. | 필요한 토크 및 시간 동안 적용된 후 토크가 완화되면 압력이 해제됩니다. 텐셔닝 프로세스 섹션의 텐셔닝 프로세스의 다이어그램을 참조하십시오. 이 매개변수에 권장되는 설정은 다음과 같은 이유로 켜짐으로 설정됩니다:

|

텐셔너 컨트롤러 탭 작업

가상 스테이션

가상 스테이션은 핸드 컨트롤러의 소프트웨어 추상화입니다. 핸드 컨트롤러에는 하나의 가상 스테이션이 연결된 통합 컨트롤러가 있습니다. 필요에 따라 다양한 구성이 가상 스테이션에 할당될 수 있습니다.

공구

공구 정보는 텐셔너의 데이터를 표시합니다.

모델: 소켓 크기 및 텐셔너 유형. 연결된 텐셔너와 호환되려면 호환 구성의 볼트 크기 및 텐셔너 유형 필드의 항목이 모델 아래의 문자열과 동일해야 합니다. HCGUI -> 작업 -> 조립 볼트 서비스 아래에 구성이 표시되지 않으면 이러한 두 속성에서 그 이유를 확인할 수 있습니다.

기어비: 텐셔너 기어박스의 비율입니다.

일련 번호: 텐셔너의 일련 번호입니다.

최대 토크: 토크 센서를 손상시키지 않는 최고 토크입니다.

소프트웨어 버전

제품 번호: 텐셔너의 품목 번호입니다.

IAM (Intelligent Application Module: 지능형 어플리케이션 모듈)

지능형 애플리케이션 모듈(IAM)은 핸드 컨트롤러에 위치한 비휘발성 기억 장치입니다. 기억 장치 모듈에는 모든 공구 프로그램, 구성 및 결과가 포함됩니다.

홈 메뉴에서 텐셔너 컨트롤러 탭으로 이동하여 IAM을 선택하세요.

이름 문자열 필드를 핸드 컨트롤러에 적용해 주세요.

해당 이름이 웹 GUI 및 핸드 컨트롤러 GUI에서 사용됩니다.

소프트웨어 버전

동시에 두 가지 소프트웨어 버전을 공구에 설치할 수 있습니다. 두 번째 버전 소프트웨어를 설치하면 동기화된 활성화를 위해 여러 개의 핸드 컨트롤러를 업그레이드할 때 준비 작업으로 유용하게 사용될 수 있습니다.

소프트웨어 버전을 변경해도 공구 구성이나 조임 프로그램은 전송되지 않습니다.

소프트웨어 활성화

핸드 컨트롤러는 2가지의 소프트웨어 버전을 설치하여 보관할 수 있습니다. 소프트웨어 활성화를 사용하여 어떤 소프트웨어 버전을 사용할지 선택할 수 있습니다.

홈 메뉴의 텐셔너 컨트롤러로 이동하여 왼쪽 창에서 소프트웨어를 선택하세요.

소프트웨어 활성화 창에서 현재 버전 또는 저장된 버전을 선택하세요.

활성화가 적용되기 위해 핸드 컨트롤러는 자동으로 다시 시작됩니다.

소프트웨어 버전 업데이트

설치할 소프트웨어 패키지가 핸드 컨트롤러의 하드웨어와 호환되지 않는 경우 소프트웨어 업데이트가 취소됩니다. 취소의 원인이 된 하드웨어 부분을 가리키는 경고 메시지가 표시됩니다.

현재 공구 하드웨어에 대한 정보를 보려면, 텐셔너 컨트롤러 > 하드웨어로 차례대로 이동하세요.

통합 컨트롤러 공구 메뉴로 이동하여 왼쪽 창에서 소프트웨어를 선택하세요.

소프트웨어 업데이트 필드로 이동하여 검색을 선택하세요.

해당 소프트웨어가 포함된 zip 파일을 검색하여 선택하고 지침에 따라 설치를 완료하세요.

하드웨어

하드웨어 탭에는 모델 지정 및 일련 번호와 같은 컨트롤러 정보가 포함되어 있습니다.

컨트롤러 다시 시작 창에서 핸드 컨트롤러의 다시 시작을 실행할 수 있습니다. 다시 시작 버튼을 클릭해 주세요.

구성 내보내기 및 가져오기

내보내기 및 가져오기 기능은 외부 프로그램에서 분석 작업을 위해 이벤트 및 텐셔닝 작업 결과를 내보내기 할 때 사용될 뿐만 아니라 텐셔닝 프로그램 및 공구 구성을 공구 사이에 전송하는 작업에도 사용됩니다.

내보내기 기능은 다음에 사용됩니다:

추가 처리를 위해 조임 결과 및 이벤트를 내보내기

아트라스 콥코 서비스 엔지니어로부터 디버그 지원을 받기 위해 로그 파일 내보내기

설정을 다른 공구로 복사하는 작업에 사용할 수 있는 공구 구성을 내보내기

홈 메뉴에서 텐셔너 컨트롤러 탭으로 이동하세요. 왼쪽 창에서 내보내기/가져오기를 선택합니다.

공구에서 내보낼 항목을 선택하세요:

모든 정보

설정 및 구성

시스템 로그

결과

매개변수를 다른 컨트롤러로 가져올 때 설정 및 구성을 선택하세요.

설정 및 구성이 선택되면 결과 또는 이벤트가 있는 파일은 아카이브로 내보내지지 않습니다. 이 설정을 사용하면 내보내기 시간이 줄어듭니다.

내보내기를 선택하세요. 내보낸 파일을 저장하거나 검색할 위치를 선택하라는 메시지가 표시됩니다.

홈 메뉴에서 텐셔너 컨트롤러 탭으로 이동하세요. 왼쪽 창에서 내보내기/가져오기를 선택하세요.

가져오기를 선택하세요. 가져오기 기능을 사용하면, 텐셔닝 프로그램 및 구성의 모든 설정은 가져온 파일의 설정으로 대체됩니다. 그러나, 네트워크 설정, PIN, 결과 및 이벤트는 가져오지 않습니다.

대화 상자에서 계속을 선택하여 가져오기를 시작하세요.

내보낸 정보 및 파일 형식

내보낸 파일은 다음 파일을 포함하는 압축 파일 아카이브입니다.

모든 정보

PFExport_<datetime>_Results.csv

PFExport_<datetime>_Events.csv

ExportInfo.txt

settings/settings.zip

atlas_tool_i.zip

atlas_sys_i.zip

atlas_subsystems_info.zip

atlas_plc.zip

jsonConfigurations.zip

설정 및 구성

ExportInfo.txt

settings/settings.zip

jsonConfigurations.zip

파일 | 설명 |

|---|---|

PFExport__<Tool name>_<Time stamp>_Events.csv | 다음 정보를 포함한 세미콜론으로 구분된 파일:

|

PFExport__<Tool name>_<Time stamp>_Results.csv | 다음 정보를 포함한 세미콜론으로 구분된 파일:

|

ExportInfo.txt | 공구 설정 및 공구 소프트웨어에 대한 정보입니다. |

settings/settings.zip | 모든 조임 프로그램 및 배치 설정, 부속품 구성, 그리고 언어, 토크 단위, 날짜 및 시간, 결과 외형 등 컨트롤러 설정을 포함한 이진 파일. |

atlas_tool_i.zip | 공구 로그 (디버깅용) |

atlas_sys_i.zip | IT 애플리케이션의 로그 파일 |

atlas_subsystems_info.zip | 하위 시스템 소프트웨어에 대한 정보 |

atlas_plc.zip | PLC configuration (IP 구성) |

jsonConfigurations.zip | 다중 단계 조임 및 풀기 프로그램 |

"시스템 로그 및 정보" 내보내기

이 내보내기를 통해 서비스 기술자는 문제 해결을 용이하게 하기 위해 시스템 로그와 정보를 아트라스 콥코 서비스 기술자와 공유할 수 있습니다.

시스템 로그 및 정보 내보내기에는 연결된 공구(들)의 로그가 포함되지 않습니다.

시스템 로그 내보내기에 포함된 모든 데이터 및 정보는 PFExport_<IAM name>_<datetime>.tar.gz 파일에 저장되며 해당 파일에는 다음 파일 및 디렉토리가 포함됩니다.

atlas_sys_i.zip - IT 애플리케이션의 로그 파일

atlas_protocol_log.zip – 외부 프로토콜 어댑터의 로그 파일

ExportInfo.txt- IAM 및 컨트롤러에 대한 정보가 포함된 텍스트 문서

“licenseInformation.zip” – 라이센스 정보 및 시스템 기능

atlas_systeminformation.zip – 아틀라스 콥코 R&D에 대한 최신 시스템 상태 및 설정에 대한 정보

"시스템 로그 및 정보"를 내보내는 방법

홈 메뉴의 텐셔너 컨트롤러로 이동하여 왼쪽 창에서 내보내기/가져오기를 선택하세요.

내보내기 창에서, 드롭다운 메뉴를 열고 시스템 로그 및 정보를 선택하세요.

내보내기 창에서, 내보내기를 선택하세요.

내보내기 프로세스가 끝나면, 내보내기 팝업 창이 내보내기가 완료되었음을 확인해 드립니다.

PFExport_<IAM name>_<datetime>.tar.gz 파일이 자동으로 로드됩니다.

보고서 탭 작업

결과 보기

이 섹션에서는 핸드 컨트롤러에서 텐셔닝 결과에 액세스하는 방법과 다양한 결과 보기에 제공된 정보를 읽는 방법에 대해 설명하겠습니다.

텐셔닝이 수행되면, 결과는 핸드 컨트롤러에 저장됩니다. 또한 결과는 ToolsNet 등의 외부 시스템으로 전송하거나 내보내기 기능을 사용하여 분석을 위해 내보낼 수도 있습니다. ToolsNet을 사용한 통계 분석, 결과 필터링 및 조임 분석에 대한 자세한 내용은 ToolsNet 8 사용자 안내서를 참조해 주세요.

저장된 결과

각 작업은 한 개의 결과로 표시됩니다. 단일 조임은 주요 매개변수로 테이블에 결과를 표시할 수 있습니다.

저장된 결과 보기

핸드 컨트롤러는 수행된 모든 조임 또는 풀기에 대한 결과를 저장합니다.

홈 메뉴에서 보고서로 이동한 후 왼쪽 창에서 결과를 선택합니다.

모든 결과 보기를 선택합니다. 결과 목록에는 다음 정보가 표시됩니다.

날짜: 조임이 수행된 날짜 및 시간.

조임 프로그램: 조임 프로그램 열에 다중 단계 프로그램 이름이 표시됩니다.

힘: 텐셔닝 작업 중 측정된 힘.

압력: 텐셔닝 작업 중 측정된 압력

결과: 토크/각도 결과.

한계: OK 결과의 토크 범위, 각도 범위 및 압력 범위 NOK 결과에서, 위반된 범위 한계가 빨간색 텍스트로 강조되어 표시됩니다.

빨간색 막대로 표시된 결과는 NOK 상태입니다.

이벤트 보기

이벤트는 시스템에서 특정한 상태 변경 또는 발생에 대해 사용자에게 알리는 데 사용됩니다. 정보, 경고 및 오류의 세 가지 유형으로 구분되며 다양한 종류의 조치가 필요합니다.

각 이벤트에는 승인(Ack), 로그(Log) 또는 표시(Disp) 여부에 대한 기본 설정이 있습니다. 이러한 설정은 이벤트 메뉴 아래의 설정 메뉴에서 구성할 수 있습니다.

홈 메뉴에서 보고서로 이동한 후 왼쪽 창에서 이벤트를 선택하세요.

모든 이벤트 보기를 선택하세요.

목록에서 이벤트를 선택하여 이벤트 대화 상자를 열어주세요.

이벤트 대화 상자

이벤트 대화 상자에는 발생한 이벤트, 발생 장소와 발생 시간을 설명하는 정보가 포함되어 있습니다.

위치 | 설명 |

|---|---|

1 | 제목 - 시스템의 어떤 부분이 이벤트와 관련되어 있는지 설명합니다. |

2 | 이벤트 이름 - 이벤트에 대한 짧은 설명 텍스트. |

3 | 코드 - 이벤트를 식별하는 고유한 네 자리 숫자. |

4 | 모듈 - 시스템의 어떤 부분이 이벤트와 관련되어 있는지 설명합니다. |

5 | 유형 - 정보, 경고 또는 오류. |

6 | 시간 - 이벤트가 발생한 시점의 날짜 및 시간 |

이벤트 코드

다양한 유형의 이벤트는 시스템에서 특정한 상태 변경 또는 발생에 대해 사용자에게 알리는 데 사용됩니다. 각 이벤트에는 다른 작업이 필요합니다.

설명된 일부 절차는 Atlas Copco 서비스 담당자만 수행할 수 있습니다.

특정 이벤트 코드에 대한 자세한 내용을 보려면 아래 필터를 사용하시거나 검색 상자에 이벤트 코드 검색 기준을 입력해 주세요.

로그 / 디스플레이 / 승인 / 구성 | |||||||

|---|---|---|---|---|---|---|---|

none | item | none | none | none | column | list | list |

1000 | 정보 | 컨트롤러 시작됨 | 컨트롤러가 시작됩니다. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | 컨트롤러 및 공구 | ||

1001 | 경고 | 컨트롤러 일련 번호 업데이트됨 | IT-보드 박스 일련 번호가 AUX 보드 박스 일련 번호와 다른 경우 시작 시 생성됩니다. AUX-보드는 필드에서 교체할 수 없는 것으로 간주됩니다. 일련 번호가 업데이트되면 컨트롤러가 재부팅됩니다. | IT-보드 또는 상자를 교체합니다. | 로그 구성 | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러 및 공구 |

1010 | 정보 | 공구 연결됨 | 공구가 연결되었습니다. | 로그 디스플레이 구성 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | 컨트롤러 및 공구 | |

1011 | 정보 | 공구 연결 해제됨 | 공구가 분리되었습니다. | 로그 디스플레이 구성 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | 컨트롤러 및 공구 | |

1012 | 정보 | 공구가 컨트롤러 연결을 거부했습니다. | 이 이벤트는 공구가 건너 뛰기 영역에 연결되는 경우 발생할 수 있습니다. | 다른 컨트롤러가 공구에 연결되어 있는지 확인해 주세요. 공구 설정이 정확하게 설정되었는지 확인해 주세요. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 컨트롤러 및 공구 |

2000 | 경고 | 배터리 부족 | 배터리를 교체해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 | |

2001 | 경고 | 배터리 없음 | 배터리를 교체해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 | |

2002 | 경고 | 공구 배터리 상태 낮음 | 공구 배터리 상태 문제가 감지되었습니다. | 배터리를 교체해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2004 | 경고 | 공구가 선호 유형이 아님 | 공구가 다른 공구 최대 토크를 가진 공구로 대체되었습니다. | 공구 변경 | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2006 | 경고 | 공구 백업 배터리 상태 낮음 | 공구 백업 배터리 성능이 너무 낮습니다. | 백업 배터리를 교체해야 합니다. | 로그 디스플레이 승인 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2007 | 경고 | 공구 백업 배터리 누락 | 공구 백업 배터리 누락 | 배터리 삽입 | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2008 | 경고 | 공구 백업 배터리 오류 | 공구 백업 배터리 오류가 감지되었습니다. | 배터리를 교체해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2009 | 경고 | 백업 배터리 전압 낮음 | 컨트롤러 백업 배터리가 거의 비어 있음 | 배터리를 교체해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2010 | 오류 | 공구 소프트웨어 버전 불일치 | 공구와 컨트롤러 소프트웨어 버전이 호환되지 않습니다. | 서비스 공구- 공구 소프트웨어 업데이트. | 로그 디스플레이 승인 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2012 | 경고 | 공구 통신 장애 | 공구와 컨트롤러 간 통신이 중단되었습니다. | 안테나의 위치를 재지정해 주세요. | 구성 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | 공구 |

2013 | 경고 | 잘못된 링 위치 | 잘못된 위치에서의 공구 방향을 전환해 주세요. | 자주 발생할 경우, 서비스 센터에 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | Flex Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2014 | 경고 | 공구 과열 | 공구가 과열되었습니다. | 공구가 식을 때까지 기다려 주세요. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2015 | 오류 | 공구 온도 센서 오류 | SRB, TBP 및 IxB 공구만 해당 | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2016 | 경고 | 공구 펄스 장치 과열됨 | 펄스 장치가 과열되었습니다. 공구는 잠겨 있지 않지만, 펄스부가 임계 값을 초과하여 공구가 시작될 때마다 경고가 표시됩니다. | 공구가 식을 때까지 기다려 주세요. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2019 | 경고 | 공구가 모터를 시동하지 못함 | 공구 모터 고장입니다. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 | |

2020 | 경고 | 공구의 모터 튜닝 필요 | 공구 모터를 세부 조정해야 합니다. | 모터 세부 조정을 수행합니다. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2021 | 경고 | 모터 세부 조정 실패 | 모터 세부 조정 실패입니다. | 모터 세부 조정을 완료하거나 공구를 점검해 주세요. | 로그 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2022 | 정보 | 모터 세부 조정 완료됨 | 모터 세부 조정이 완료되었습니다. | 로그 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 | |

2023 | 경고 | 공구 오픈 엔드 세부 조정 필요 | 공구에 오픈 엔드 세부 조정이 필요합니다. | 오픈 엔드 세부 조정을 수행해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2024 | 경고 | 오픈 엔드 세부조정 실패 | 오픈 엔드 세부조정이 실패했습니다. | 한 번 더 오픈 엔드 세부조정을 수행해 주세요. 다시 실패한 경우, 서비스 센터에 공구 수리를 의뢰해 주세요. | 로그 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2025 | 정보 | 오픈 엔드 세부조정 성공 | 오픈 엔드 세부조정이 성공했습니다. | 로그 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 | |

2026 | 경고 | 오픈 엔드 포지셔닝 실패 | 오픈 엔드 포지셔닝이 실패했습니다. | 공구 트리거를 다시 누르고 포지셔닝이 완료될 때까지 기다려 주세요. 다시 실패한 경우, 서비스 센터에 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2027 | 경고 | 높은 공구 온도로 인해 사용이 제한됨 | 온도 한계 값에 도달하였습니다. 과열로 인한 공구 정지의 위험을 줄이기 위해 조임이 금지되었습니다. | 공구 온도가 낮아질 때까지 기다려 주세요. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2030 | 오류 | 공구 메모리 오류: 공구 변경 | 공구 메모리가 손상되었습니다. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 승인 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2031 | 오류 | 공구 부속품 메모리 손상 | 공구 부속품 메모리가 손상되었습니다. | 공구 부속품을 점검해 주세요. | 로그 디스플레이 승인 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2040 | 오류 | 시스템 점검 실패 | 로그 디스플레이 승인 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 | ||

2041 | 오류 | 토크 트랜스듀서 오류 | 교정 오류에 있거나 공구가 트랜스듀서 오류를 보고하는 경우 생성됩니다. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2042 | 오류 | 각도 트랜스듀서 오류 | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 승인 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 | |

2043 | 오류 | 공구 접지 결함 오류 | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 승인 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 | |

2044 | 정보 | 공구 서비스 간격 만료됨 | 공구 점검이 필요함을 나타냅니다. 설정된 조임 횟수가 초과되면 트리거됩니다. | 서비스 센터에 공구 점검을 요청해 주세요. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2045 | 경고 | 유효하지 않은 공구 교정 데이터 | 교정 데이터가 유효하지 않은 경우. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2046 | 정보 | 공구: 다음 교정 날짜가 만료됨 | 공구 교정이 필요함을 나타냅니다. 교정 경보가 설정에서 활성화되고 현재 시간이 다음 교정 날짜보다 앞선 경우 트리거됩니다. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2048 | 정보 | QA 장치로 업데이트된 공구 교정 값 | QA 장치를 사용한 교정을 수행할 때 공구 보정이 업데이트됨 | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 | |

2050 | 오류 | 공구 매개변수 파일 지원 안됨 | 필요한 공구 매개변수가 누락되었습니다. | 공구 매개변수를 업데이트해 주세요. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2060 | 정보 | 예기치 않은 트리거 동작 | 부속품이 연결된 경우 공구의 시작을 방지하는 데 사용됩니다. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 | |

2071 | 오류 | 공구 메모리 손상 | 공구 기술어가 손상되었습니다. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2072 | 정보 | 알 수 없는 장치가 연결됨 | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 | ||

2073 | 경고 | 공구 트리거 감독 실패 | HW 채널 실패. 공구 트리거의 하드웨어 및 소프트웨어 간 불일치 | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 | |

2074 | 경고 | 공구 표시기 보드 고장 | 공구 표시기 보드 고장. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2075 | 경고 | 공구 팬 전압 오류 | 공구 팬 전압 오류. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2076 | 경고 | 공구 부속품 버스 전압 오류 | 공구 부속품 버스 전압 오류. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2077 | 경고 | 공구 트리거 센서 오류 | 공구 트리거 센서 오류. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2078 | 정보 | 공구 조임 프로그램 업데이트됨 | 조임 프로그램 업데이트로 인해 공구 잠김. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 | |

2079 | 오류 | 공구 케이블 지원 안됨 | 공구 케이블이 손상되었습니다. 케이블의 칩이 반응하지 않거나 손상되었습니다. | 케이블을 교체해 주세요. | 로그 디스플레이 구성 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 공구 |

2080 | 오류 | 공구 배터리 고장 | DC 전압이 너무 높거나 너무 낮습니다. 배터리 고장입니다. | Atlas Copco 서비스 담당자에 문의하여 배터리를 Atlas Copco에 발송해 주세요. (재사용 금지) | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2081 | 오류 | 공구 전류 한계값 도달 | 전류 한계값에 도달해서 드라이브를 사용할 수 없습니다. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2082 | 오류 | 공구 전류 측정 오류 | 전류 측정 오류. 신뢰할 수 있는 결과로 전류를 측정할 수 없습니다. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2083 | 오류 | 공구 내부 오류 | 다양한 내부 하드웨어 오류. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2084 | 오류 | 공구 내부 소프트웨어 오류 | 다양한 내부 소프트웨어 오류입니다. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2085 | 오류 | 공구 RBU 오류 | 공구 소프트웨어에서 RBU 오류가 감지되었습니다. | RBU가 정확하게 설치되는지 확인합니다. 여전히 오류가 있는 경우, 서비스 센터에 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2086 | 오류 | 공구 정지 | 공구 모터가 정지되고 있습니다. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2087 | 경고 | 공구 모터 전류 높음 | 공구 모터 전류 한계가 초과되고 공구가 잠겼습니다. 공구는 페일세이프 모드가 됩니다. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 | |

2088 | 경고 | 공구 배터리 전류 높음 | 공구 배터리 전류가 너무 높습니다. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 | |

2089 | 경고 | 공구 드라이브 전압 낮음 | 공구 구동 전압이 모니터링된 전압의 하한 값보다 낮습니다. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 | |

2090 | 경고 | 공구 드라이브 전압 높음 | 공구 구동 전압이 모니터링된 전압의 상한 값보다 높습니다. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 | |

2091 | 경고 | 공구 메인 보드 오류 | 공구 메인 보드의 내부 오류입니다. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 | |

2092 | 경고 | 공구 전원 모듈 오류 | 공구 전원 모듈 내부 오류입니다. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 | |

2093 | 경고 | 펄스 장치 오일 레벨 낮음 | 연결된 펄스 공구의 오일 레벨이 낮습니다. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2094 | 경고 | 펄스 장치 오일 레벨 비어 있음 | 연결된 펄스 공구의 오일 레벨이 필수 작동 레벨보다 낮습니다. | 공구 수리를 의뢰해 주세요. | 로그 디스플레이 승인 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2095 | 경고 | 공구 배터리 통신 끊김 | 공구와 배터리와의 통신이 끊겼습니다. | 배터리가 올바르게 장착되어 있는지 확인해 주세요. 그렇지 않으면 배터리를 교체해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2096 | 오류 | 공구 배터리 소프트웨어 버전 불일치 | 공구 배터리 소프트웨어가 공구 소프트웨어와 호환되지 않습니다. | 소프트웨어를 업데이트해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2100 | 정보 | ST렌치 smartHead가 제거됨 | ST렌치 smartHEAD가 제거되었습니다. | smartHead를 다시 연결하고 렌치를 다시 시작해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 공구 |

2101 | 경고 | 잠길 때 렌치 조임 | 공구 상태가 컨트롤러에서 잠길 때 렌치 조임이 수행되었습니다. | 컨트롤러의 공구 상태가 잠금 해제될 때까지 기다려 주세요. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 | 공구 |

2120 | 경고 | 시작할 수 없음: 공구에 활성 토크 트랜스듀서가 없음 | 로그 디스플레이 | Flex | 공구 | ||

2121 | 경고 | 연결된 공구에 트랜스듀서 사용 비활성화 | 로그 디스플레이 | Flex | 공구 | ||

2122 | 경고 | 시작할 수 없음: 공구에 필요한 토크 트랜스듀서가 없음 | 로그 디스플레이 | Flex IxB | 공구 | ||

2123 | 경고 | 시작할 수 없음: 공구에 필요한 각도 트랜스듀서가 없음 | 로그 디스플레이 | Flex | 공구 | ||

2124 | 오류 | 주 트랜스듀서의 토크 트랜스듀서 오류 | 듀얼 트랜스듀서가 있는 공구의 주 토크 트랜스듀서에 오류가 있음을 나타냅니다. | 로그 디스플레이 | Flex | 공구 | |

2125 | 오류 | 보조 트랜스듀서의 토크 트랜스듀서 오류 | 듀얼 트랜스듀서가 있는 공구의 보조 토크 트랜스듀서에 오류가 있음을 나타냅니다. | 로그 디스플레이 | Flex | 공구 | |

2126 | 오류 | 주 트랜스듀서에서 공구 토크 트랜스듀서 교정 오류 | 로그 디스플레이 | Flex | 공구 | ||

2127 | 오류 | 공구 토크 트랜스듀서 교정 오류 | 로그 디스플레이 | Flex StepSync | 공구 | ||

2128 | 오류 | 공구 토크 변환기: 주 트랜스듀서에서 션트 테스트 실패 | 로그 디스플레이 | Flex | 공구 | ||

2129 | 오류 | 공구 토크 변환기: 션트 시험 실패함 | 로그 디스플레이 | Flex StepSync | 공구 | ||

2130 | 오류 | 공구 토크 변환기: 주 트랜스듀서에서 제로 오프셋 보정 실패 | 로그 디스플레이 | Flex | 공구 | ||

2131 | 오류 | 공구 토크 변환기: 제로 오프셋 보정 실패 | 로그 디스플레이 | Flex StepSync | 공구 | ||

2132 | 오류 | 주 트랜스듀서에서 공구 토크 트랜스듀서 하드웨어 오류 | 로그 디스플레이 | Flex | 공구 | ||

2133 | 오류 | 공구 토크 트랜스듀서 하드웨어 오류 | 로그 디스플레이 | Flex StepSync | 공구 | ||

2134 | 오류 | 공구 토크 트랜스듀서 오류: 주 트랜스 듀서의 A/D 컨버터에서 오버플로 | 로그 디스플레이 | Flex | 공구 | ||

2135 | 오류 | 공구 토크 트랜스듀서 오류: A/D 컨버터에서 오버플로 | 로그 디스플레이 | Flex StepSync | 공구 | ||

2136 | 오류 | 보조 트랜스듀서에서 공구 토크 트랜스듀서 교정 오류 | 로그 디스플레이 | Flex | 공구 | ||

2137 | 오류 | 공구 토크 트랜스듀서 오류: 보조 트랜스듀서에서 션트 테스트 실패 | 로그 디스플레이 | Flex | 공구 | ||

2138 | 오류 | 공구 토크 트랜스듀서 오류: 보조 트랜스듀서에서 제로 오프셋 보정 실패 | 로그 디스플레이 | Flex | 공구 | ||

2139 | 오류 | 보조 트랜스듀서에서 공구 토크 트랜스듀서 하드웨어 오류 | 로그 디스플레이 | Flex | 공구 | ||

2140 | 오류 | 공구 토크 트랜스듀서 오류: 보조 트랜스 듀서의 A/D 컨버터에서 오버플로 | 로그 디스플레이 | Flex | 공구 | ||

2202 | 오류 | 공구 HMI에 과전류가 발생했습니다. | 공구 HMI에서 과전류가 감지되었습니다. | 공구 수리를 의뢰해 주세요. 공구 HMI를 교체해 주세요. | 로그 디스플레이 승인 구성 | IxB | 공구 |

2203 | 오류 | 공구 전면 등에 과전류가 발생했습니다. | 공구 전면 등에서 과전류가 감지되었습니다 | 공구 수리를 의뢰해 주세요. 전면 등을 교체해 주세요. | 로그 디스플레이 승인 구성 | IxB | 공구 |

2204 | 오류 | 부속품 버스에 과전류가 발생했습니다. | 부속품 버스에서 과전류가 감지되었습니다. | 공구 수리를 의뢰해 주세요. 부속품 버스를 교체해 주세요. | 로그 디스플레이 승인 구성 | IxB | 공구 |

2207 | 오류 | 진동기에 과전류가 발생했습니다. | 진동기에서 과전류가 감지되었습니다. | 공구 수리를 의뢰해 주세요. 진동기를 교체해 주세요. | 로그 디스플레이 승인 구성 | IxB | 공구 |

2208 | 경고 | 시스템 CPU 온도가 높습니다. | 시스템 CPU 온도가 높습니다. | 공구 온도가 낮아질 때까지 기다려 주세요. | 로그 디스플레이 구성 | IxB | 공구 |

2209 | 오류 | 시스템 CPU 온도가 너무 높아서 위험합니다. | 시스템 CPU 온도가 너무 높아서 위험합니다. | 공구 온도가 낮아질 때까지 기다려 주세요. | 로그 디스플레이 구성 | IxB | 공구 |

2210 | 오류 | 지원되지 않는 전원: 조임은 허용되지 않습니다. | 공구에 장착된 배터리의 전압이 너무 낮습니다. | 높은 전압의 배터를 공구해 장착하십시오. | 로그 디스플레이 승인 구성 | IxB | 공구 |

2500 | 오류 | 텐셔너 풀러 바 최대 수 | 텐셔너 풀러 바를 교체해야 합니다. 사용을 위해 시스템이 잠겨 있습니다. 압력만 해제할 수 있습니다. | 풀러 바 교체를 위해 텐셔너를 서비스 센터에 보냅니다. | 로그 디스플레이 승인 | PFHC | 공구 |

2501 | 오류 | 펌프 모터 보호 알람 | 펌프 모터 보호로 인해 모터가 정지되었습니다. 시스템을 반드시 중지해야 합니다. 시스템에 압력이 가해진 경우, 수동으로 조치하여 압력을 방출해야 합니다. | 시스템의 전원을 꺼 주세요. 압력이 남아있다면 기계적으로 압력을 해제하고 펌프를 서비스 센터에 보내주세요. | 로그 디스플레이 승인 | PFHC | 공구 |

2502 | 오류 | 펌프 모터 오일 레벨 낮음 알람 | 펌프 모터 오일 레벨이 낮아 모터가 정지되었습니다. 시스템에 압력이 가해진 경우, 수동으로 조치하여 압력을 방출해야 합니다. | 시스템의 전원을 꺼 주세요. 압력이 남아있다면 기계적으로 압력을 해제하고 오일을 보충하세요. | 로그 디스플레이 승인 | PFHC | 공구 |

2503 | 오류 | 펌프 모터 오일 온도 높음 알람 | 펌프 모터 오일 온도가 높습니다. | 시스템의 전원을 끄고 오일이 식을 때까지 기다려주세요. | 로그 디스플레이 승인 | PFHC | 공구 |

2504 | 오류 | 텐셔너 압력 센서 알람 | 텐셔너의 압력 센서 전자 장치 고장 어떠한 압력도 읽을 수 없고 시스템에 보고할 수도 없습니다. | 시스템의 전원을 꺼 주세요. 압력이 남아있다면 기계적으로 압력을 해제하고 텐셔너를 서비스 센터에 보내주세요. | 로그 디스플레이 승인 | PFHC | 공구 |

2505 | 오류 | 펌프 압력 센서 알람 | 펌프의 압력 센서 전자 장치 고장 어떠한 압력도 읽을 수 없고 시스템에 보고할 수도 없습니다. | 시스템의 전원을 꺼 주세요. 압력이 남아있다면 기계적으로 압력을 해제하고 펌프를 서비스 센터에 보내주세요. | 로그 디스플레이 승인 | PFHC | 공구 |

2506 | 오류 | 예기치 않은 시계 방향 회전이 감지되었습니다. | 텐셔닝 작업 완료 후 압력 해제를 기다리는 동안 시계 방향으로 너트가 회전되었습니다. 결과는 무효화됩니다. | 압력을 해제하고 너트를 다시 조여야 합니다. | 로그 디스플레이 구성 | PFHC | 공구 |

2507 | 오류 | 예기치 않은 시계 반대 방향 회전이 감지되었습니다. | 텐셔닝 작업 완료 후 압력 해제를 기다리는 동안 시계 반대 방향으로 너트가 회전되었습니다. 결과는 무효화됩니다. | 압력을 해제하고 너트를 다시 조여야 합니다. | 로그 디스플레이 구성 | PFHC | 공구 |

2508 | 오류 | 펌프 또는 텐셔너의 압력 센서 고장 | 펌프와 텐셔너의 압력 센서 판독값 간 차이가 너무 큽니다. 가압이 중단됩니다. | 유압장치 또는 압력 센서의 교정 작업에 문제가 있습니다. 시스템을 다시 시작하고 재시도 하십시오. 문제가 반복되면 현지 아트라스 콥코 영업 담당자에게 문의해 주세요. | 로그 디스플레이 승인 | PFHC | 공구 |

2509 | 오류 | 텐셔너 압력 센서 고장 또는 유압 호스 고장 | 텐셔너의 압력 센서가 압력이 없음을 나타내지만 펌프 센서가 압력의 증가를 판독합니다. 가압이 중단됩니다. | 유압장치 또는 압력 센서의 교정 작업에 문제가 있습니다. 시스템을 다시 시작하고 재시도 하십시오. 문제가 반복되면 현지 아트라스 콥코 영업 담당자에게 문의해 주세요. | 로그 디스플레이 승인 | PFHC | 공구 |

2510 | 오류 | 사용자 지정 ID 설정 실패 | 사용자 지정 ID 설정에 실패하였습니다. | 시스템을 다시 시작하고 연결된 장치를 확인하세요. 장치의 사용자 지정 ID가 잘못된 경우 설정을 다시 실행하세요. | 로그 디스플레이 승인 | PFHC | 공구 |

2511 | 정보 | 사용자 지정 ID 설정됨 | 사용자 지정 ID 설정에 성공하였습니다. | 로그 디스플레이 승인 | PFHC | 공구 | |

2512 | 경고 | 잘못된 바코드 문자열, 무시됨 | 스캔한 문자열을 타워 데이터 바코드로 구문 분석할 수 없습니다. | 적절한 타워 데이터 QR 데이터를 스캔하거나 타워 섹션 ID를 스캔하십시오. | 로그 디스플레이 승인 | PFHC | 공구 |

2513 | 오류 | 펌프 압력이 감지되지 않습니다. | 시스템이 가압을 시도하지만 펌프에 압력 증가가 등록되지 않았습니다. 3상 커넥터의 위상 순서가 잘못되었을 수 있습니다. | 시스템의 전원을 끄고 전원 커넥트의 위상을 역으로 변경하세요. | 로그 디스플레이 승인 | PFHC | 공구 |

2514 | 경고 | 텐셔너 과토크 알람 | 클릭 렌치에 너무 높은 토크가 적용되었습니다. 이로 인해 토크 센서가 손상될 수 있습니다. | 토크를 완화해 주세요. | 로그 | PFHC | 공구 |

2515 | 경고 | 텐셔너 과압 알람 | 텐셔너의 압력이 너무 높습니다. | 압력을 낮추거나 해제하십시오. 유압 매개변수를 확인하십시오. | 로그 | PFHC | 공구 |

2516 | 경고 | 예기치 않은 펌프 또는 텐셔너 펌웨어 | 예기치 않은 펌프 또는 펌웨어 버전이 감지되었습니다. 시스템을 다시 시작하십시오. 문제가 지속되면 시스템을 실행할 수 있지만 예기치 않은 동작을 주의 깊게 관찰하십시오. | 전력 순환 시스템 | 로그 디스플레이 승인 | PFHC | 공구 |

2517 | 오류 | 호환되지 않는 펌프 또는 펌웨어 버전입니다. 시스템을 다시 시작하십시오. 시스템을 작동할 수 없습니다. | 호환되지 않는 펌프 또는 펌웨어 버전입니다. 시스템을 다시 시작하십시오. 시스템을 작동할 수 없습니다. | 시스템을 다시 시작하십시오. 그래도 문제가 있는 장치를 교체하는 데 도움이 되지 않으면 시스템을 다시 시작하십시오. 연결된 장치를 확인하여 연결되지 않은 장치가 어떤 장치인지 확인하십시오. | 로그 디스플레이 승인 | PFHC | 공구 |

3000 | 오류 | 컨트롤러 내부 소프트웨어 오류 | 컨트롤러의 소프트웨어 오류. | 서비스 센터에 문의해 주세요. | 로그 디스플레이 승인 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3001 | 오류 | 컨트롤러 시계 배터리 없음 | 내부 배터리의 수명에 거의 끝났습니다. | 배터리를 교체해 주세요. | 로그 디스플레이 승인 구성 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3010 | 경고 | 시스템 과열 | 컨트롤러가 과열되었습니다. | 과열된 열을 식혀주세요. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3011 | 경고 | 컨트롤러 하드웨어가 드라이브에 의해 과열됨 | 과열된 열을 식혀주세요. | 로그 디스플레이 구성 | Flex | 컨트롤러, 드라이브 및 StepSync | |

3013 | 경고 | 높은 컨트롤러 온도로 인해 사용이 제한됨 | 온도 한계 값에 도달하였습니다. 과열로 인한 컨트롤러 정지의 위험을 줄이기 위해 조임이 금지되었습니다. | 컨트롤러의 온도가 낮아질 때까지 기다려 주세요. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3020 | 경고 | 시스템 하드웨어 고장 | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync | ||

3021 | 경고 | 시스템 전압 문제 | DC 전압이 너무 높거나 너무 낮습니다. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync | |

3022 | 경고 | 컨트롤러 전압 문제: AC 입력 전압이 너무 높음 | DC 전압이 너무 높거나 너무 낮습니다. | 입력 전압을 교정하세요. | 로그 디스플레이 | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3023 | 경고 | 컨트롤러 전압 문제: AC 입력 전압이 너무 낮음 | DC 전압이 너무 높거나 너무 낮습니다. | 입력 전압을 교정하세요. | 로그 디스플레이 | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3024 | 경고 | 드라이브 전압 문제: AC 입력 전압이 너무 높음 | DC 전압이 너무 높거나 너무 낮습니다. | 입력 전압을 교정하세요. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync |

3025 | 경고 | 드라이브 전압 문제: AC 입력 전압이 너무 낮음 | DC 전압이 너무 높거나 너무 낮습니다. | 입력 전압을 교정하세요. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync |

3030 | 오류 | IP 주소가 네트워크의 다른 노드와 충돌함 | 설정한 IP 주소가 동일한 네트워크의 다른 장치에서 사용 중입니다. | 장치 중 하나에서 IP 주소를 변경해 주세요. | 로그 디스플레이 구성 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | 컨트롤러, 드라이브 및 StepSync |

3031 | 정보 | 네트워크 케이블 연결 안됨 | 출고 시 포트 전달이 손실되었습니다. (케이블 연결이 해제됨) | 케이블 연결을 점검해 주세요. | 로그 디스플레이 구성 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3032 | 정보 | 페어링 시작 | 공구 페어링이 시작되었습니다. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 컨트롤러, 드라이브 및 StepSync | |

3033 | 정보 | 페어링 성공 | 공구 페어링이 성공했습니다. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 컨트롤러, 드라이브 및 StepSync | |

3034 | 정보 | 페어링 실패: 발견된 공구 없음 | 컨트롤러가 무선 피어 스캔 시 페어링할 공구를 찾지 못했습니다. | 공구를 페어링 모드로 설정하고 다시 시도해 주세요. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3035 | 오류 | 페어링 실패: 두 개 이상의 공구 발견 | 컨트롤러가 무선 피어 스캔 시 하나 이상의 공구를 발견했습니다. | 컨트롤러에서 페어링 모드를 시작할 때 페어링 모드에 하나의 공구만 있는지 확인해 주세요. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3036 | 오류 | 페어링 실패: 통신 오류 | 페어링 프로세스 동안 컨트롤러에서 연결 중단, 예기치 않은 응답 또는 타임아웃이 발생했습니다. | 한 번 더 페어링을 수행해 주세요. 다시 실패한 경우, 서비스 센터에 공구 수리를 의뢰해 주세요. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3037 | 정보 | 페어링 실패: 공구 슬롯 가득 참 | 하나의 공구 슬롯을 비우세요. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 컨트롤러, 드라이브 및 StepSync | |

3040 | 경고 | 응급 정지 장치 | 비상 정지로 인해 드라이브를 사용할 수 없습니다. | 비상 정지를 재설정합니다. | 로그 디스플레이 구성 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3050 | 정보 | 시스템 클럭 업데이트 | 시스템 클럭이 업데이트되었습니다. | 로그 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | 컨트롤러, 드라이브 및 StepSync | |

3051 | 오류 | 시스템 클럭 오류 | 하드웨어 실시간 클럭(RTC)에서 잘못된 시간이 판독되었습니다. | RTC 배터리를 교체해 주세요. | 로그 디스플레이 승인 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | 컨트롤러, 드라이브 및 StepSync |

3052 | 경고 | 원격 시작 구성 오류 | HW와 SW 원격 시작 구성 간에 불일치합니다. | HW 딥 스위치가 선택된 시작 소스와 일치하는지 확인해 주세요. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3053 | 정보 | 드라이브 연결됨 | StepSync 드라이브가 연결되었습니다. | 로그 디스플레이 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync | |

3054 | 정보 | 드라이브 연결 끊김 | StepSync 드라이브 연결이 끊겼습니다. | 로그 디스플레이 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync | |

3055 | 경고 | 모드 구성 오류 | 선택된 모드가 잘못 구성되었을 때 생성됩니다. 예: 동일한 볼트 번호 또는 동일한 채널로 2개의 볼트를 구성, 불완전한 모드 구성. | 모드 구성 오류에 대해 ToolsTalk2를 점검해 주세요. | 로그 디스플레이 | Flex StepSync | 컨트롤러, 드라이브 및 StepSync |

3056 | 경고 | 시작할 수 없음: 공구 또는 드라이브 누락 | 사용된 채널에 드라이브나 공구가 없는 경우 생성됩니다. | HMI에서 채널 메뉴를 확인해 주세요. 연결에 드라이브 또는 공구가 누락되었습니다. | 로그 디스플레이 | Flex StepSync | 컨트롤러, 드라이브 및 StepSync |

3057 | 정보 | 시작할 수 없음: 채널이 이미 사용 중임 | 필요한 채널이 다른 가상 스테이션에 할당되었을 때 생성됩니다. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | |

3058 | 정보 | 선택된 모드 없음 | 모드를 선택하세요. | 로그 디스플레이 | Flex StepSync | 컨트롤러, 드라이브 및 StepSync | |

3059 | 경고 | Atlas Copco 라이센스 관리자에 연결 실패 | 컨트롤러가 라이센스를 얻기 위해 로컬 라이센스 관리자에 연결하지 못했음을 나타냅니다. | 로컬 네트워크를 점검해 주세요. 다시 실패한 경우, 컨트롤러를 점검해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3061 | 경고 | 시작할 수 없음: 사용 가능 신호 낮음 | 로그 디스플레이 | Flex StepSync | 컨트롤러, 드라이브 및 StepSync | ||

3062 | 경고 | 시작할 수 없음: 정지 신호 높음 | 로그 디스플레이 | Flex StepSync | 컨트롤러, 드라이브 및 StepSync | ||

3063 | 경고 | 시작할 수 없음: 모든 채널 금지됨 | 모든 채널이 금지되어 있으므로 조임을 시작할 수 없습니다. | 하나 이상의 채널을 설정하여 금지되지 않도록 해 주세요. | 로그 디스플레이 | Flex StepSync | 컨트롤러, 드라이브 및 StepSync |

3064 | 경고 | 케리어 번호 오류 | FlexCarrier hex 스위치가 0으로 설정됩니다. | 해당 스위치를 0이 아닌 값으로 설정해 주세요. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync |

3065 | 경고 | 캐리어 E-Stop 구성 플러그 유형이 잘못되었거나 누락됨 | 캐리어에 E-stop 구성 플러그가 없거나 플러그 유형이 잘못되었습니다. | 올바른 플러그 유형을 입력해 주세요. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync |

3066 | 경고 | 캐리어 전압 입력: 3상 AC 없음 | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | ||

3067 | 경고 | 캐리어 전압 입력: 하나의 AC 위상 누락 | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | ||

3068 | 경고 | 캐리어: 내부 24 VDC 전원 공급 장치 고장 | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | ||

3069 | 경고 | 과전류로 인해 캐리어 24 전압 출력-포트가 비활성화됨 | 시스템을 리셋하세요. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | |

3070 | 경고 | 캐리어, PF6 FlexControl 출력 케이블에서 하드웨어 오류 | 시스템을 리셋하세요. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | |

3071 | 경고 | 캐리어, PF6 FlexControl 입력 케이블에서 하드웨어 오류 | 시스템을 리셋하세요. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | |

3072 | 경고 | 단락으로 인해 비상 정지 24 VDC 정전 | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | ||

3073 | 경고 | 시작할 수 없음: 시스템이 비상 정지됨 | 여러 스핀들을 할당할 때, 이 이벤트는 E-Stop 때문에 preStartCheckFailed에 의해 호출됩니다. | 비상 정지를 재설정합니다. | 로그 디스플레이 | Flex StepSync | 컨트롤러, 드라이브 및 StepSync |

3074 | 경고 | 캐리어 과열됨 | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | ||

3075 | 경고 | 캐리어 온도 OK | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | ||

3076 | 경고 | 캐리어: 내부 24 VDC 전력 공급, 장치 | 내부 PSU의 전류 출력이 너무 높습니다. | 이 PSU에서 전원이 공급되는 다른 캐리어를 분리하세요. 24VDC를 사용하여 모든 외부 장비를 분리하세요. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync |

3077 | 경고 | 캐리어: 캐리어, 내부 24 VDC 전원 공급 과전압 | 내부 PSU의 전압 출력이 너무 높습니다. | 캐리어를 교체해 주세요. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync |

3078 | 경고 | 캐리어: 캐리어, 내부 24 VDC 전원 공급 저전압 | 내부 PSU의 전압 출력이 너무 낮습니다. | 캐리어를 교체해 주세요. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync |

3079 | 경고 | 캐리어에 연결된 외부 전원 공급 장치 24 VDC 과전압 | 백업 입력 전압이 27VDC 이상입니다. | 백업 입력 전압을 조정해 주세요. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync |

3080 | 경고 | 캐리어에 연결된 외부 전원 공급 장치 24 VDC 저전압 | 백업 입력 전압이 19 VDC 미만입니다. | 백업 입력 전압을 조정해 주세요. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync |

3081 | 경고 | 캐리어 전압 입력: 3-상 AC 과전압 | 입력 전압이 너무 높습니다. | 입력 전압을 낮춰주세요. 입력 전압은 400 VAC 또는 480 VAC 여야 합니다. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync |

3082 | 경고 | 캐리어 전압 입력: 3-상 AC 저전압 | 입력 전압이 너무 낮습니다. | 입력 전압을 높여주세요. 입력 전압은 400 VAC 또는 480 VAC 여야 합니다. | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync |

3083 | 오류 | 잘못된 Anybus/Profisafe 모듈 펌웨어 | 로그 디스플레이 | Flex Power Focus 6000 Power Focus 8 StepSync | 컨트롤러, 드라이브 및 StepSync | ||

3084 | 오류 | 소프트 PLC 런타임 오류 | eCLR가 제어되지 않은 방법으로 종료되었습니다. | 로그 디스플레이 구성 | Flex Power Focus 6000 Power Focus 8 StepSync | 컨트롤러, 드라이브 및 StepSync | |

3085 | 경고 | 캐리어: 팬 모듈 고장 | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | ||

3086 | 경고 | 캐리어: 팬 모듈 부분 고장 | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | ||

3087 | 경고 | 캐리어: 왼쪽 팬 모듈 고장 | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | ||

3088 | 경고 | 캐리어: 왼쪽 팬 모듈 부분 고장 | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | ||

3089 | 경고 | 캐리어: 오른쪽 팬 모듈 고장 | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | ||

3090 | 경고 | 캐리어: 오른쪽 팬 모듈 부분 고장 | 로그 디스플레이 | Flex | 컨트롤러, 드라이브 및 StepSync | ||

3096 | 경고 | 셀룰러 신호 강도가 낮습니다. | 셀룰러 연결의 RSSI 값이 정의된 임계값 -98dBM 미만입니다. | 데이터 손실을 방지하고 강력한 연결을 위해 공구를 셀룰러 안테나로 가까이 이동해 주세요. | 구성 | IxB | 컨트롤러, 드라이브 및 StepSync |

3097 | 경고 | 셀룰런 연결 끊김 | 셀룰러 네트워크와 시스템의 연결이 끊겼습니다. |

| 로그 디스플레이 구성 | IxB | 컨트롤러, 드라이브 및 StepSync |

3100 | 경고 | 모드 구성이 존재하지 않음 | 로그 디스플레이 | Flex StepSync | 컨트롤러, 드라이브 및 StepSync | ||

3150 | 오류 | 소프트웨어 IAM 비 호환성 | IAM이 컨트롤러에 설치된 소프트웨어와 호환되지 않습니다. | IAM을 교체해 주세요. | 로그 디스플레이 승인 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3160 | 오류 | 새롭게 설치된 소프트웨어 활성화 실패 | 활성화 도중 동안 문제가 발생했습니다. 새롭게 설치된 소프트웨어가 시작되면 이전에 작동한 소프트웨어로 대체됩니다. 이러한 오류는 새 소프트웨어 시작이 3번 실패했을 때 발생하며, 소프트웨어 설치 중에만 발생합니다. | 내보내기를 한 후 추가 지원을 위해 Atlas Copco에 문의해 주세요. 설치하려는 소프트웨어 버전과 작동 중인 소프트웨어 버전을 기록해 주세요. | 로그 디스플레이 승인 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3161 | 오류 | 예기치 않은 소프트웨어 파티션에서 시작됨 | 컨트롤러가 예상된 소프트웨어 쪽이 아닌 비활성 소프트웨어 쪽에서 시작되었습니다. | 소프트웨어 정보를 기록해 주세요. (컨트롤러의 홈 스크린에서 컨트롤러 > 소프트웨어를 차례대로 선택) 컨트롤러를 다시 시작하고 다시 시작할 때 해당 컨트롤러가 올바른 소프트웨어에서 실행되는지 확인해 주세요. 오류가 지속되면 내보내기를 수행하고 Atlas Copco에 문의해 주세요. | 로그 디스플레이 승인 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3500 | 오류 | 일반 라이센스 관리자 오류 | 사용된 기능 관리 시스템에서 불일치가 감지되었습니다. | Atlas Copco 담당자에게 문의해 주세요. | 로그 디스플레이 승인 | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3501 | 오류 | 라이센스 관리자 동기화 오류 | 로그 디스플레이 승인 | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync | ||

3502 | 정보 | 라이센스 관리자 동기화 완료 | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync | |||

3503 | 경고 | 라이센스 관리자: 다른 소스가 사용 중 | 다른 소스가 라이센스를 사용 중입니다. | 라이센스 양도를 확인해 주세요. | 로그 디스플레이 | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3504 | 경고 | 라이센스 관리자 다시 시작 필요 | 라이센스 관리자를 다시 시작해 주세요. | 로그 디스플레이 | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync | |

3505 | 정보 | USB 라이센스 동기화 시작됨 | 로그 | Power Focus 6000 Power Focus 8 Power Focus XC | 컨트롤러, 드라이브 및 StepSync | ||

3506 | 오류 | USB 라이센스 동기화 오류 | 로그 | Power Focus 6000 Power Focus 8 Power Focus XC | 컨트롤러, 드라이브 및 StepSync | ||

3507 | 정보 | USB 라이센스 동기화 완료 | 로그 | Power Focus 6000 Power Focus 8 | 컨트롤러, 드라이브 및 StepSync | ||

3508 | 정보 | 하나 이상의 라이센스가 곧 만료됩니다. 라이센스 서버 구성을 완료하였는지 확인해 주세요. | 라이센스를 업데이트해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync | |

3511 | 경고 | 라이센스 중 하나의 라이센스 정의가 다릅니다. | 사용할 라이센스에서 불일치가 발견되었습니다. | Atlas Copco 담당자에게 문의해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync |

3550 | 경고 | 라이센스를 찾을 수 없음 | 올바른 라이센스를 설치해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync | |

3551 | 경고 | 라이센스에 의해 비활성화된 무선 통신 | 가상 스테이션에서 독립형 라이센스 할당을 취소해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 컨트롤러, 드라이브 및 StepSync | |

4010 | 정보 | 디지털 입력에 의해 공구 잠김 | 디지털 입력 신호에 의해 공구가 잠겼습니다. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | |

4011 | 정보 | Open Protocol로 공구 잠김 | 공구가 Open Protocol에 의해 잠겼습니다. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | |

4012 | 정보 | 필드버스에 의해 공구 잠김 | 공구가 필드버스로 인해 잠겼습니다. | 로그 디스플레이 구성 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | |

4013 | 정보 | 소켓 선택기에 의해 공구 잠김 | 소켓 선택기가 가상 스테이션에서 분리될 때 공구가 잠겼습니다. | 마스터 잠금 해제로 잠금을 해제해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 |

4014 | 정보 | 공구가 소프트 PLC에 의해 잠김 | 소프트 PLC 신호가 공구를 잠궜습니다. | 마스터 잠금 해제로 잠금을 해제해 주세요. | 로그 디스플레이 구성 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 |

4015 | 정보 | 풀기 비활성화됨 | 조임 프로그램에서 풀기가 비활성화되었습니다 | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | |

4016 | 정보 | 조임 비활성화됨 | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | ||

4017 | 정보 | 풀기를 구성하지 않음 | 선택한 조임 프로그램에서 풀기가 구성되지 않았음 | 다른 조임 프로그램을 선택해 주세요. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 |

4020 | 정보 | NOK 조임이 너무 많음 | 배치에서 최대 연속 NOK 조임이 초과됨 | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | |

4025 | 정보 | 선택한 조임 프로그램이 없음 | 선택한 조임 프로그램이 없습니다. | 조임 프로그램 또는 배치 시퀀스를 선택해 주세요. | 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 |

4030 | 정보 | 배치 시퀀스 중단됨 | 배치 시퀀스가 중단되었습니다. | 로그 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | 조임 프로세스 | |

4031 | 정보 | 배치 시퀀스를 완료할 최대 시간에 도달했습니다. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | ||

4032 | 정보 | 첫 번째 조임을 완료할 최대 시간에 도달했습니다. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | ||

4035 | 정보 | 라인 제어에 의해 잠김 | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | ||

4040 | 정보 | 대체 식별자에 의해 잠김 | 공구가 대체 식별자에 의해 잠겼습니다. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4050 | 유효하지 않은 소켓 구성 | 조임 프로그램이 여러 소켓에 할당되었습니다. | 조임 프로그램이 여러 소켓에 할당되었습니다. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4060 | 정보 | 배치 완료 시 공구 잠김 | 중요 표시가 있는 배치를 실행할 때 공구는 배치 시퀀스 완료 시 잠기고 이 이벤트는 사용자가 트리거를 누르면 생성됩니다. | 완료 시 공구 잠금 해제 신호와 함께 잠금이 해제됩니다. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 |

4070 | 정보 | 수동 모드 전환 처리 | 수동 모드가 가상 스테이션에서 활성화되었음을 나타냅니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4071 | 정보 | 자동 모드 전환 처리 | 자동 모드가 가상 스테이션에서 활성화되었음을 나타냅니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4072 | 정보 | 볼트 테스트 | 구성 | Flex StepSync | 조임 프로세스 | ||

4073 | 정보 | 공구 영점 위치가 업데이트됨 | 신호를 사용하여 공구의 영점 위치가 설정되었음을 나타냅니다. | 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | |

4100 | 경고 | 식별자가 수락되지 않음: 잘못된 문자열 길이 | 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | ||

4101 | 경고 | 문자열 선택 실패: 여러 항목 일치 | 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | ||

4102 | 경고 | 문자열 선택 실패: 일치하는 항목 없음 | 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | ||

4103 | 경고 | 식별자가 수락되지 않음: 동일한 문자열이 이미 수신됨 | 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | ||

4104 | 경고 | 식별자가 수락되지 않음: 일치하는 항목 없음 | 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 조임 프로세스 | ||

4500 | 정보 | 결과 드라이브 오류 | 내부 드라이버 오류 또는 드라이버 손실이 감지되었습니다. | 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4501 | 정보 | 결과 리히트 | 리히트 감지가 켜져 있을 때 이미 조여진 볼트를 조이려는 시도입니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4502 | 정보 | 결과 소프트 스타트 토크 낮음 | 최소 수준 미만의 소프트 스타트 토크입니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4503 | 정보 | 결과 소프트 스타트 토크 높음 | 소프트 스타트 토크가 최대 수준을 초과했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4504 | 정보 | 결과 셀프탭 토크 높음 | 셀프-탭 토크가 최대 레벨을 초과했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4505 | 정보 | 결과 셀프탭 토크 낮음 | 셀프탭 토크가 하한 미만입니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4506 | 정보 | 결과 안전 토크 낮음 | 토크 센서가 정확하게 장착되었는지 확인하기 위해 자동으로 계산된 토크 값입니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4507 | 정보 | 결과 런다운 토크 높음 | 런다운 토크가 최대 레벨을 초과했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4508 | 정보 | 결과 런다운 각도 높음 | 런다운 각도가 최대 레벨을 초과했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4509 | 정보 | 결과 런다운 시간 높음 | 런다운 시간이 최대 한계를 초과했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4510 | 정보 | 결과 런다운 시간 낮음 | 런다운 시간이 최소 한계 미만입니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4511 | 정보 | 런다운 토크 결과 낮음 | 런다운 토크가 최소 레벨 미만입니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4512 | 정보 | 런다운 각도 결과 낮음 | 런다운 각도가 최소 레벨 미만입니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4513 | 정보 | 최종 토크 결과 높음 | 최종 단계 토크가 최대 레벨을 초과했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4514 | 정보 | 최종 각도 결과 높음 | 최종 단계 각도가 최대 레벨을 초과했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4515 | 정보 | 최종 토크 결과 낮음 | 최종 단계 토크가 최소 레벨 미만입니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4516 | 정보 | 최종 각도 결과 낮음 | 최종 단계 각도가 최소 레벨 미만입니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4517 | 정보 | 결과 조임 시간 제한 초과 | 조임 시간 제한이 초과되었습니다. 일반 조임 전략의 최대 조임 시간이 30초입니다. 다단계 최대 조임 시간은 단계 제한 최대 시간 제한에 따라 달라집니다. 오류 코드는 조임 단계에 따라 달라집니다. | 조임 다시 실행. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 |

4518 | 정보 | 결과 트리거 손실 | 공구 트리거가 목표에 도달하기 전에 해제되었습니다. 일반 조임 전략의 경우, 조임 단계가 완료되기 전에 트리거를 해제할 수 없습니다. 다단계의 경우, 특정 단계에서 목표에 도달하기 전에 트리거가 손실될 때 오류가 표시됩니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4519 | 정보 | 조기 토크 손실 | 소켓이 너트를 풀었습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4520 | 정보 | 결과 최종 단계 전에 목표에 도달함 | 조임 프로그램에서 최종 단계 전에 목표 토크에 도달했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4521 | 정보 | 결과 포스트 보기 토크 낮음 | 포스트 보기 토크가 최소 레벨 미만입니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4522 | 정보 | 결과 포스트 보기 토크 높음 | 포스트 보기 토크가 최대 레벨을 초과했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4523 | 정보 | 결과 포스트 보기 토크 간격 도달하지 않음 | 포스트 보기 토크 간격이 도달되지 않았습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4524 | 정보 | 결과 토크 보상 간격에 도달하지 않음 | 런다운 종료에 미도달하기 전의 토크 보상 간격 각도. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4525 | 정보 | 결과 공구 이동 초과됨 | (NOK 조임 세부 상태에서) | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4526 | 정보 | 결과 SafetyCurrMon 센서 불일치 | 전류 모니터링 오류. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | ||

4527 | 정보 | 결과 공구 이동 초과됨 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |||

4538 | 정보 | 결과 최종 관리 토크 낮음 | 최종 관리 토크에 도달하지 않았습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4543 | 정보 | 결과 스너그 모니터 높음 | 렌치만. 모니터에서 스너그 값 초과를 감지했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4545 | 정보 | 결과 잔류 토크 없음 | 렌치만. 잔류 토크가 임계 값 미만이었습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4546 | 정보 | 결과 과속 | 렌치만. 렌치 자이로가 빠른 속도로 인해 각도를 측정하는 데 실패했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4547 | 정보 | 결과 효과적인 풀기 | 렌치만. 렌치가 예기치 않은 풀기를 발견했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4548 | 정보 | 결과 목표보다 적은 최종 | 최종 토크가 조임 프로그램에서 설정된 목표 토크 미만입니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4549 | 정보 | TurboTight 시간 제한 초과 | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | ||

4550 | 정보 | 런다운 펄스 결과 높음 | 런다운 펄스 최대 수를 초과했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4551 | 정보 | 런다운 펄스 결과 낮음 | 런다운 펄스의 최소 수에 도달하기 전에 런다운이 완료되었습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4552 | 정보 | 최종 펄스 결과 높음 | 펄스의 최대 수를 초과했습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4553 | 정보 | 최종 펄스 결과 낮음 | 펄스의 최소 수에 도달하기 전에 조임이 완료되었습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4554 | 정보 | 중단 시 전류 높음 | 중단 시 전류가 전류 제한 최고값을 초과하였습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4555 | 정보 | 중단 시 전류 낮음 | 측정된 차단 전류가 전류 제한값 이하입니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4556 | 정보 | 범주화되지 않은 다단계 오류 | 다단계 구성의 오류로서 공구 검증과 함께 발생하는 경우가 자주 있습니다. | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | |

4557 | 정보 | 결과 과부하 | 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 조임 프로세스 | ||

4600 | 경고 | 배치(batch) 조임과 함께 사용되는 데이터 드롭 또는 데이터 홀드 이러한 신호는 영향을 미치지 않습니다. | 데이터 드롭 및 데이터 홀드는 배치(batch) 제어 없이 작업에 대해서만 지원됩니다. 신호를 사용해야 하는 경우 다른 작업을 선택하세요. | Flex StepSync | 조임 프로세스 | ||

4601 | 정보 | 데이터 홀드 활성화: 신호가 낮아지면 조임 결과가 전송됩니다. | Flex StepSync | 조임 프로세스 | |||

4602 | 정보 | 데이터 드롭 활성화: 조임 결과는 폐기됩니다. | Flex StepSync | 조임 프로세스 | |||

5010 | 경고 | 유효하지 않은 조임 프로그램 매개변수 값 | 선택된 조임 프로그램의 매개변수가 유효하지 않습니다. | 선택된 조임 프로그램의 구성을 확인하여 매개변수 값을 찾아서 변경해 주세요. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | 프로그램 구성 |

5011 | 경고 | 공구에서 프로그램 저장 공간을 준비할 수 없습니다. | STB 공구에서 현재 프로그램 저장 공간의 크기를 읽을 수 없거나, 업데이트 하였거나 새로 선택한 조임 프로그램을 STB 공구로 다운로드할 수 있는 프로그램 저장 공간을 준비할 수 없습니다. |

| 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 프로그램 구성 |

5020 | 정보 | 기본 트리거는 활성 시작 소스가 아님 | 푸시 시동만으로 구성되고 사용자가 가본 트리거를 누르면 생성됩니다. 사용자가 푸시 시동을 누를 때까지 생성됩니다. | 푸시 시동을 눌러 공구를 시작해 주세요. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 프로그램 구성 |

5030 | 정보 | 조임 프로그램의 복잡성이 공구의 용량을 초과함 | 선택한 조임 프로그램이 사용된 STB 공구에 비해 너무 복잡합니다. 공구가 잠깁니다. | 조임 프로그램의 복잡성을 줄이거나 다른 프로그램을 선택해 주세요. | 로그 디스플레이 구성 | Power Focus 6000 Power Focus 8 Power Focus XC | 프로그램 구성 |

6010 | 정보 | 부속품 연결됨 | 부속품이 컨트롤러에 연결되었습니다. | 로그 디스플레이 승인 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 부속품 | |

6020 | 정보 | 부속품 연결 해제됨 | 부속품이 컨트롤러에서 분리되었습니다. | 로그 디스플레이 승인 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 부속품 | |

6021 | 경고 | 필드버스 오프라인 | 필드버스와의 통신이 없습니다. | 로그 디스플레이 승인 구성 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 부속품 | |

6030 | 경고 | 부속품 주소 충돌 | 2개 이상의 부속품이 동일한 주소로 연결되었습니다. | 부속품의 주소를 변경해 주세요. | 로그 디스플레이 승인 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 부속품 |

6040 | 경고 | 부속품 통신 오류 | 부속품과 함께 간헐적인 통신 오류. | 케이블과 커넥터를 확인해 주세요. | 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 부속품 |

6041 | 경고 | 필드버스 오류 | 필드버스와의 통신 오류입니다. |

| 로그 디스플레이 승인 구성 | Flex Power Focus 6000 Power Focus 8 StepSync | 부속품 |

6042 | 경고 | 필드버스 모듈 불일치 | 설치된 필드 버스 모듈이 구성된 모듈과 일치하지 않습니다. | 설치된 모듈과 일치하도록 구성을 변경하거나 설치된 모듈을 올바른 모듈로 교체해 주세요. | 로그 디스플레이 승인 구성 | Flex Power Focus 6000 Power Focus 8 StepSync | 부속품 |

6043 | 경고 | 필드버스 출력 버퍼 오버플로 | 필드버스 통신에 사용된 출력 버퍼가 소진되어 버퍼 오버플로가 발생했습니다. 하나 이상의 신호 업데이트가 삭제되었습니다. | 필드버스 통신 및 필드버스 진단(사용된 경우)을 중지하여 버퍼를 복구해 주세요. 이 이벤트가 자주 발생하면 PLC 프로그램을 포함하여 필드버스 통신 설정을 확인해 주세요. 사용자의 업데이트 간격에 비해 너무 자주 업데이트하면 이러한 시나리오를 유발할 수 있습니다. | 로그 디스플레이 승인 구성 | Flex Power Focus 6000 Power Focus 8 StepSync | 부속품 |

6044 | 경고 | 필드버스 공급자 ID 불일치 | 설치된 필드버스 모듈은 지원되지 않습니다. | 지원되는 Atlas Copco 필드버스 모듈을 연결해 주세요. | 로그 디스플레이 승인 | Power Focus 8 | 부속품 |

6050 | 정보 | 잘못된 소켓 선택 | 소켓을 선택하지 않거나 잘못된 소켓을 선택하면 생성됩니다. | 로그 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 부속품 | |

6090 | 경고 | 바코드 스캐너를 식별할 수 없음 | 고유한 일련 번호가 발견되지 않는 경우 | 바코드 리더 장치를 구성해 주세요. | 로그 디스플레이 승인 구성 | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | 부속품 |

7010 | 정보 | 표시할 메시지 텍스트 | 메시지 표시용 일반 이벤트입니다. | 디스플레이 승인 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | 메시지 | |

8200 | 정보 | 직렬 포트 열기에 실패하였습니다. | 사용할 직렬 포트를 열 수 없습니다. | 직렬 포트 연결 상태를 확인해 주세요. | 디스플레이 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 기타 |

8300 | 경고 | 오픈 프로토콜 클라이언트 통신 시간이 초과되었습니다. | 오픈 프로토콜 클라이언트와의 통신 시간이 초과되었습니다. 예상 시간 내에 연결 유지 메시지 또는 명령이 전송되지 않았습니다. |

| 로그 디스플레이 구성 | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | 기타 |

8214 | 오류 | EHMI 소프트웨어 버전 불일치 | EHMI 소프트웨어 버전이 컨트롤러와 호환되지 않습니다. | EHMI의 장치의 소프트웨어 버전을 업데이트해 주세요. | 로그 디스플레이 승인 구성 | IxB Power Focus 6000 Power Focus 8 Power Focus XC | 기타 |

이벤트 코드를 사용할 수 있는 제품 목록입니다.

이벤트 코드가 속한 그룹입니다.

이벤트와 발생 이유에 대한 짧은 설명입니다.

해당될 경우, 절차에는 이벤트를 삭제하는 방법에 대한 지침이 포함되어 있습니다.

사용자에게 이벤트를 이벤트 로그에 저장할지 여부를 알려줍니다. 이 목록이 값은 기본 값입니다.

사용자에게 이벤트를 화면에 표시할지 여부를 알려줍니다. 이 목록이 값은 기본 값입니다.

사용자에게 진행하기 전에 이벤트를 승인해야 하는지 여부를 알려줍니다. 이 목록이 값은 기본 값입니다.

고유한 이벤트 번호입니다.

이벤트의 유형: 정보, 경고 및 오류

이벤트를 설명하는 이름입니다.

설정 탭 작업

네트워크 구성

이 공구는 IPv4 프로토콜을 사용하여 LAN(Local Area Network)에 연결된 웹 브라우저에서 무선으로 액세스할 수 있도록 설정할 수 있습니다.

이 공구를 클라이언트 또는 다른 장치의 엑세스 포인트로 사용할 수 있는 옵션이 있습니다.

핸드 컨트롤러의 USB 연결 포트의 커버를 엽니다.

PC를 핸드 컨트롤러의 USB-C 커넥터에 연결하세요. PC가 핸드 컨트롤러에 충분한 전원을 공급하는지 확인하려면 USB-3.0 포트를 사용해주세요.

구성 GUI에 연결하려면 브라우저에 다음 주소를 입력해 주세요: 164.254.1.1/config.html.

자세한 내용은 웹 브라우저 요구 사항 섹션을 참조하십시오.

채널 구성

홈 메뉴에서 설정으로 이동한 후 왼쪽 창에서 네트워크를 선택하세요.

채널 필드에서 주파수 (2.4 GHz 또는 5 GHz)를 선택하고 편집을 선택하세요.

채널을 활성화 또는 비활성화하도록 선택하세요.

무선 클라이언트 구성

홈 메뉴에서 설정으로 이동한 후 왼쪽 창에서 네트워크를 선택하세요.

무선 클라이언트 필드에서, 편집을 선택하세요.

활성화를 켜짐으로 설정하세요.

구성에 따라 DHCP를 켜짐 또는 꺼짐으로 설정하세요. 꺼짐으로 설정된 경우, 로컬 시스템 관리자가 제공하는 필수 정보를 입력해 주세요.

IP 주소

서브넷 마스크

게이트웨이

네트워크 이름(SSID)을 입력하세요.

보안 필드에서, 모드를 선택하고 목록에서 보안 모드를 선택하세요. WPA2 개인을 선택한 경우, 보안 키를 입력하세요.

보안 매개변수를 입력하고 해당되는 경우 인증서 파일과 키를 가져오세요.

필요에 따라 옵션 설정을 변경하세요.

적용을 선택하세요.

공구는 네트워크에 대한 무선 연결을 설정하며 공구의 파란색 연결 LED 표시등이 계속 켜집니다.

사용자 인터페이스에 무선으로 액세스하려면 웹 브라우저에 IP 주소를 입력해 주세요.

공구를 무선 액세스 포인트로 구성하기

이전에 무선 클라이언트 모드에서 여러 채널이 구성된 경우, 무선 AP 모드를 활성화하면 무선 AP 모드의 현재/기본 채널만 포함되도록, 채널 목록이 업데이트됩니다.