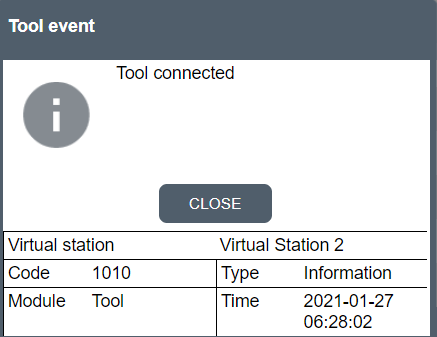

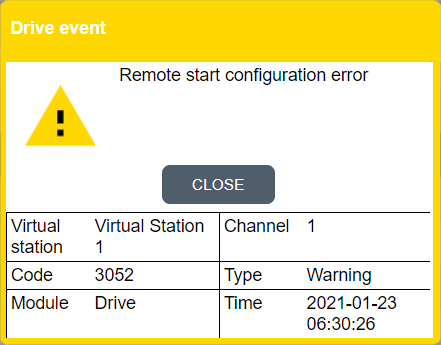

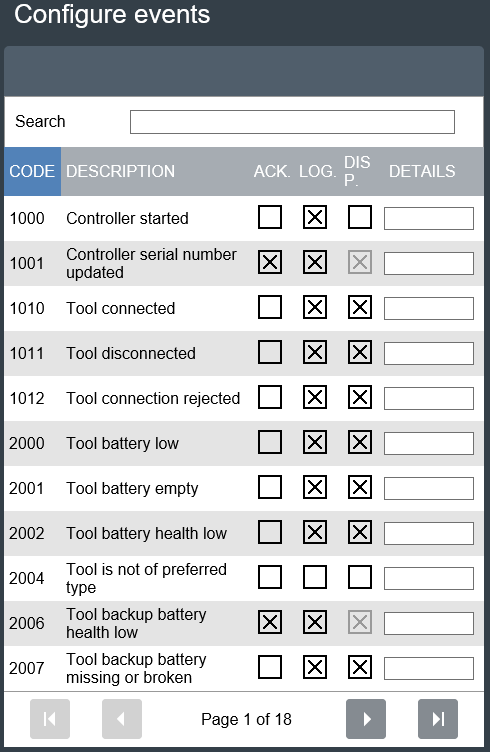

Teilt dem Benutzer mit, ob das Ereignis über die Seite „Ereigniskonfiguration“ konfiguriert werden kann.

Power Focus XC (3.7)

Software

Einleitung

In diesem Abschnitt finden Sie grundlegende Informationen zum Produkt sowie die in den Themen angewandten Formatierungskonventionen.

Konventionen

Zur Verbesserung des Benutzerverständnisses werden in diesem Dokument bestimmte Formatierungen verwendet. Die verwendeten Formatierungen sind nachfolgend aufgeführt.

Element | Schreibweise | Beschreibung | Ausgabe |

|---|---|---|---|

Allgemeine Hervorhebung | Im Arbeitsbereich Programm. | Zur Hervorhebung oder Markierung von bestimmten Textelementen | Text in Fettschrift |

Elemente der grafischen Benutzeroberfläche (GUI) | Wählen Sie die Schaltfläche Funktion aus. | Alle Verweise zu Elementen auf dem GUI-Bildschirm (z.B. Befehlsschaltflächen, Symbolnamen und Feldnamen). | Text in Fettschrift |

Grafische Benutzeroberfläche (GUI) Pfad > | Im Allgemeinen oben auf der GUI. | Navigationshilfe, mit der Sie den Überblick über Ihre Position innerhalb der GUI behalten können. | Zum Beispiel: Steuerung > Programm > Bearbeiten |

Benutzereingabe | Geben Sie eine Beschreibung für das Programm ein. | Beliebige Texteingabe durch den Benutzer. | Text in Fettschrift |

Dateinamen | Geben Sie einen Dateinamen für den Export ein. | Dateien, die entweder aus dem System exportiert oder in das System importiert werden. | Text in Fettschrift Kursiv |

Namen von Variablen und Parametern | Geben Sie einen Namen für den Export ein. | Namen von Variablen und Parametern (keine Werte). | Text in Kursivschrift |

Werte von Variablen und Parametern | Geben Sie einen WERT für den Export ein. | Werte von Variablen und Parametern. | Text in GROSSBUCHSTABEN |

Systemausgabe | Client.Domain.Models.ExportImportConfiguration | Jede Textausgabe durch das System. | Text in Monospace |

Externe Links | Links zu externen Seiten, die mit dem Dokument oder dem Themeninhalt verbundene Informationen enthalten. Dies können sein:

| Auswählbarer Text in externen Seiten | |

Interne Dokumentenverknüpfungen |

Diese Links werden, wenn sie verfügbar sind, unter dem Text angezeigt. | Auswählbarer Text in internen Inhalten |

Datenschutz-Grundverordnung (DSGVO)

Dieses Produkt bietet die Möglichkeit, personenbezogene Informationen wie den Systembenutzernamen, die Rolle und die IP-Adresse zu verarbeiten. Der Zweck dieser Verarbeitungsfähigkeit könnte darin bestehen, die Qualitätskontrolle durch Rückverfolgbarkeit und geeignetes Zugriffsmanagement zu verbessern.

Wenn Sie sich dazu entschließen, personenbezogene Daten zu verarbeiten, müssen Sie die einschlägigen Datenschutzbestimmungen kennen und einhalten, einschließlich der DSGVO sowie anderer in der EU anwendbarer Gesetze, Richtlinien und Vorschriften. Atlas Copo kann in keiner Weise für die Verwendung des Produkts durch Sie haftbar gemacht werden.

Verpflichtungen und Warnungen

Haftung

Viele Ereignisse in der Arbeitsumgebung können sich auf die Verschraubung auswirken und bedürfen einer Validierung der Ergebnisse. In Übereinstimmung mit den geltenden Standards und/oder Vorschriften sind das installierte Drehmoment und die Drehrichtung nach einem Ereignis zu überprüfen, das sich auf die Verschraubung auswirken kann. Zu solchen Ereignissen zählen unter anderem:

Erstinstallation des Werkzeugsystems

Änderung von Chargen, Bolzen, Schrauben, Werkzeugen, Software, Konfiguration oder Umgebung

Änderung von Druckluft- oder Elektroanschlüssen

Änderung von Linienergonomie, Prozessen, Qualitätsverfahren und -praktiken

Bedienerwechsel

Andere Änderungen, die sich auf das Ergebnis der Verschraubung auswirken

Die Prüfung muss:

Sicherstellen, dass die gemeinsamen Bedingungen sich nicht aufgrund von Ereignissen geändert haben.

Nach der Erstinstallation, Wartung oder Reparatur der Anlage erfolgen.

Mindestens einmal pro Schicht oder in einem anderen geeigneten Intervall erfolgen.

Warnungen

Über das Benutzerhandbuch

In diesem Benutzerhandbuch wird die Einrichtung und Konfiguration der Power Focus XCPower Focus XC beschrieben.

Es richtet sich an alle, die die Power Focus XCPower Focus XC bedienen oder warten.

Revisionsverlauf

Versionsnummer | Revisionsdatum | Revisionsbeschreibung |

|---|---|---|

item | item | none |

3,7 | 01/2022 | NEUER Inhalt:

AKTUALISIERTER Inhalt:

|

3,6 | 06/2021 | Erste offizielle Version des Benutzerhandbuchs für Power Focus XC. |

Voraussetzungen

Jeder, der mehr über Power Focus XCPower Focus XC erfahren möchte, kann von diesem Benutzerhandbuch Nutzen ziehen.

Um ein vollständiges Verständnis sämtlicher in diesem Benutzerhandbuch beschriebenen technischen Aspekte sicherzustellen, empfehlen wir Folgendes:

Kenntnisse über Verschraubungsverfahren

Erfahrung im Umgang mit vorherigen Power Focus Versionen

Systemüberblick

Softwarestruktur

Menü-Übersicht

Die Steuerung bietet verschiedene Menüs für folgende Funktionen:

Konfiguration von Verschraubungen und Zubehörgeräten

Durchführung der Werkzeugwartung

Verwaltung der Software

Anzeigen von Berichten.

Die angezeigten Menüs sind jeweils auf die Web-GUI und die vereinfachte Mobilgeräte-GUI abgestimmt.

Web-GUI

Registerkarte Verschraubung

In der Registerkarte Verschraubung sind die in der Steuerung gespeicherten Verschraubungsprogramme aufgelistet, die für eine individuelle Verschraubung verfügbar sind. Verschraubungskonfigurationen werden in der Registerkarte Verschraubung beschrieben.

Registerkarte Gruppensequenz

In der Registerkarte Gruppensequenz werden die in der Steuerung gespeicherten Gruppensequenzen aufgelistet.

Eine Gruppensequenz besteht aus einem oder mehreren sich wiederholenden Verschraubungsprogrammen in verschiedenen Kombinationen. Gruppensequenzen werden in der Registerkarte Gruppensequenz erstellt und konfiguriert.

Registerkarte Quellen

In der Registerkarte Quellen sind alle verfügbaren Optionen aufgeführt, um die Auswahl eines Verschraubungsprogramms (z.B. ein Verschraubungsprogramm oder eine Gruppensequenz – über einen Digitaleingang von verschiedenen Hardwarekomponenten) zu steuern. Scannerkonfigurationen werden in der Registerkarte Quellen beschrieben.

Registerkarte Werkzeug

Die Registerkarte Werkzeug enthält Informationen über die mit dem Controller verbundenen Werkzeuge. In diesem Menü werden auch drahtlose Werkzeuge mit der Steuerung verbunden. Das Werkzeugreferenzprodukt, das Wartungsdatum für das Werkzeug und die Kalibrierung sind nur einige der Daten, die in der Registerkarte Werkzeug verfügbar sind.

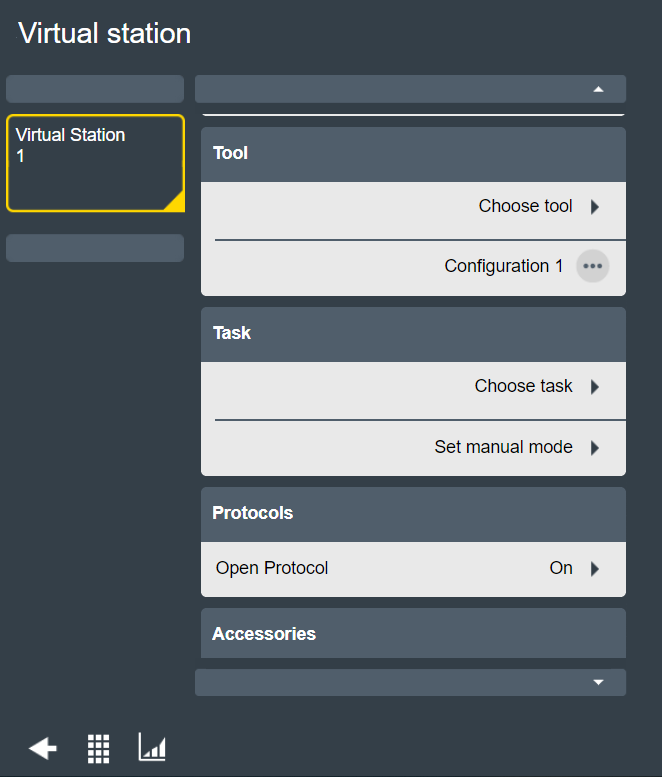

Registerkarte Virtuelle Station

In der Registerkarte Virtuelle Station werden die virtuellen Stationen konfiguriert.

Die Virtuelle Station ist eine Softwareabstraktion eines Steuerungssystems. In der Registerkarte Virtuelle Station werden die verschiedenen Ressourcen, Zubehörteile, Werkzeuge und Aufgaben einer virtuellen Station zugewiesen.

Registerkarte Steuerung

In der Registerkarte Steuerung werden Hardware- und Softwarekomponenten aufgelistet.

Die in der Steuerung gespeicherten und verwendeten Softwareversionen werden aufgelistet und können aktualisiert werden. Hier ist Zugang auf den Lizenzmanager für zusätzliche Funktionen möglich. Sie können die Einstellungen auch für die bzw. aus der Steuerung importieren bzw. exportieren.

Registerkarte Konfigurationen

In der Registerkarte Konfigurationen wird eine Liste mit Zubehörkonfigurationen angezeigt.

Hier können Teile wie Werkzeugzubehör und Aufsatz-Selektoren konfiguriert werden. Digitale E/A-Signale können Tasten, Lampen, Schaltern und Steckern zugeordnet werden.

Registerkarte Berichte

In der Registerkarte Berichte werden die Verschraubungsergebnisse und Ereignisse aufgeführt.

Registerkarte Einstellungen

In der Registerkarte Einstellungen können steuerungsspezifische Einstellungen wie zum Beispiel Sprache, Ereignisse oder Drahtlosnetzwerk festgelegt werden.

Registerkarte Lizenzzuordnung

Die Registerkarte Lizenzzuordnung dient der Zuordnung von Lizenzen und Lizenzfunktionen zu virtuellen Stationen.

Registerkarte Hilfe

In der Registerkarte Hilfe finden Sie nützliche Angaben zur Steuerung. Wenn ein Computer an die Steuerung angeschlossen ist, können Sie PDF-Dateien in verschiedenen Sprachen herunterladen.

Mobilgeräte-GUI

Registerkarte Aufgabe

In der Registerkarte Aufgabe sind die in der Steuerung gespeicherten Verschraubungsprogramme aufgelistet, die für eine individuelle Verschraubung verfügbar sind. Verschraubungskonfigurationen werden in der Registerkarte Aufgabe beschrieben.

Registerkarte Steuerung

In der Registerkarte Steuerung werden Hardware- und Softwarekomponenten aufgelistet.

Die in der Steuerung gespeicherten und verwendeten Softwareversionen werden aufgelistet und können aktualisiert werden. Hier ist Zugang auf den Lizenzmanager für zusätzliche Funktionen möglich. Sie können die Einstellungen auch für die bzw. aus der Steuerung importieren bzw. exportieren.

Registerkarte Ergebnisse

In der Registerkarte Ergebnisse werden die Verschraubungsergebnisse und Ereignisse aufgeführt.

Registerkarte Hilfe

In der Registerkarte Hilfe finden Sie nützliche Angaben zur Steuerung. Wenn ein Computer an die Steuerung angeschlossen ist, können Sie PDF-Dateien in verschiedenen Sprachen herunterladen.

Betrieb und Umgang

Die Power Focus XCPower Focus XC wird über die Web-GUI eines angeschlossenen PC durch Zugriff auf die IP-Adresse der Steuerung konfiguriert. Zugriff auf die Schnittstelle der Steuerung ist auch über eine Mobilgeräte-GUI möglich.

Web-GUI

Schaltflächen und Symbole auf der GUI

Schaltfläche | Bezeichnung | Beschreibung |

|---|---|---|

Hinzufügen | Hinzufügung eines weiteren Elements. | |

Entfernen | Entfernen eines Elements. | |

| Auslassen | Bearbeiten eines Elements. |

Zurück | Zurück zur vorherigen Ansicht. | |

Scrollen auf Scrollen ab | Den Inhalt einer Liste, die über die Bildschirmlänge hinaus geht, verschieben | |

Maximieren Minimieren | Einen Abschnitt mit Parametern maximieren bzw. minimieren | |

Zurück (zum Start) (in einer Liste) Zurück (in einer Liste) | Zurück zwischen den Seiten einer Liste. | |

Vorwärts (zum Ende) (in einer Liste) Vorwärts (in einer Liste) | Vorwärts zwischen den Seiten einer Liste. | |

Schließen | Zum Schließen des Fensters drücken | |

Hinweis | Symbol, das darauf hinweist, dass ein Parameter falsch konfiguriert wurde. | |

Filter | Drücken, um nach Elementen zu filtern. | |

WARNUNG | Warnzeichen zum Hinweis auf Verletzungsgefahr. | |

| Kopplung | Koppeln eines STB-Werkzeugs oder STWrench mit dem Controller über WLAN oder Bluetooth. |

Programm validieren | Drücken, um zu prüfen, ob ein Programm gültig ist. | |

Handbuch herunterladen | Drücken, um ein Handbuch herunterzuladen. | |

Startbildschirm | Gehen Sie zur Startseite. | |

Zu Ergebnis | Gehen Sie zur Ansicht „Live-Ergebnisse“. |

Mobilgeräte-GUI

Schaltflächen und Symbole auf der GUI

Schaltfläche | Bezeichnung | Beschreibung |

|---|---|---|

Hinzufügen | Hinzufügung eines weiteren Elements. | |

Entfernen | Entfernen eines Elements. | |

Auslassen | Bearbeiten eines Elements. | |

Zurück | Zurück zur vorherigen Ansicht. | |

Maximieren Minimieren | Einen Abschnitt mit Parametern maximieren bzw. minimieren | |

Zurück (zum Anfang der Liste) Zurück (eine Seite) | Zurück zwischen den Seiten einer Liste. | |

Weiter (zum Ende der Liste) Weiter (eine Seite) | Vorwärts zwischen den Seiten einer Liste. | |

Schließen | Schließen Sie das Fenster. | |

Hinweis | Symbol, das darauf hinweist, dass ein Parameter falsch konfiguriert wurde. | |

Handbuch herunterladen | Drücken, um ein Handbuch herunterzuladen. | |

Start | Gehen Sie zur Startseite. | |

Ergebnis | Gehen Sie zur Ansicht „Live-Ergebnisse“. | |

Protokollverbindung | Siehe Protokollstatus. |

Schnellstartanleitung

Für einen besseren Überblick über das System werden in der folgenden Anleitung die Schritte vorgestellt, die für die Inbetriebnahme des Systems erforderlich sind.

In dieser Anleitung werden nicht alle, sondern nur die grundlegendsten Systemfunktionen behandelt.

Web-GUI

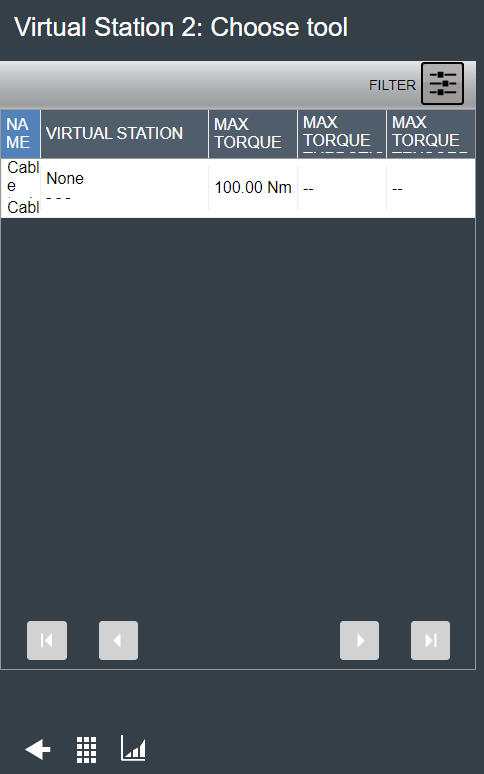

Wählen Sie den zu verwendenden Werkzeugtyp aus. Die verfügbaren Verschraubungsstrategien sind vom Typ des ausgewählten Werkzeugs abhängig.

Legen Sie ein Verschraubungsprogramm fest, das alle relevanten Parameter enthält, wie beispielsweise Sollwinkel und Solldrehmoment. Der Hauptzweck des Werkzeugs besteht darin, eine Verschraubung auszuführen.

Erstellen Sie eine virtuelle Station und weisen Sie ihr ein Werkzeug zu. Die virtuelle Station fungiert als Schnittstelle zwischen Steuerung und Werkzeug und ermöglicht den Anschluss mehrerer Werkzeuge an eine einzelne physische Steuerung. Eine virtuelle Station wird immer benötigt, auch wenn nur ein Werkzeug an die Steuerung angeschlossen ist.

Weisen Sie der virtuellen Station eine Aufgabe zu. Bei der Aufgabe kann es sich entweder um ein Verschraubungsprogramm oder um einen spezifizierten Digitaleingang (beispielsweise von einem Barcode-Lesegerät) handeln. Das Werkzeug, das der Station zugewiesen wurde, kann nun die vorgesehene Aufgabe ausführen.

Mobilgeräte-GUI

Wählen Sie den zu verwendenden Werkzeugtyp aus.

Erstellen Sie eine Verschraubungsaufgabe und legen Sie die relevanten Parameter fest, beispielsweise Solldrehmoment und Sollwinkel. Der Hauptzweck des Werkzeugs besteht darin, eine Verschraubung auszuführen.

Die erstellte Aufgabe wird einer virtuellen Station zugewiesen. Das Werkzeug, das der Station zugewiesen wurde, kann nun die vorgesehene Aufgabe ausführen.

Lizenzen Einführung

Lizenzen für Controller-Funktionen werden durch das Functional Management System (FMS) gemanagt. Dies ermöglicht es den Kunden, mittels eines dynamischen Lizenzierungssystems Controller-Funktionen auf Ihre spezifischen Bedürfnisse zuzuschneiden.

Lizenzen können entweder für einzelne Funktionen oder für eine Gruppe von Funktionen erworben werden und können auf mehreren virtuellen Stationen verwendet werden. Werden Sie nicht länger benötigt, können die Lizenzen in den Pool zurückgegeben werden. Lizenzen können durch das Atlas Copco License Portal (ACLP) erworben werden. Lizenzen können vom ACLP heruntergeladen und durch ToolsTalk gemanagt/verteilt werden oder können auf einem USB-Laufwerk, das in den Controller eingeführt wird, gespeichert werden.

Beachten Sie, dass das Erstellen und Managen von Kundenkonten im ACLP in dieser Dokumentation nicht behandelt wird. Weitere Auskünfte erteilt Ihr örtlicher Atlas Copco Vertreter.

Lizenzen Überblick

Die Konfiguration von Funktionen, die Lizenzen unterliegen, kann auch ohne installierte Lizenz erfolgen. Beispielsweise die Konfiguration von Verschraubungsprogrammen und die Konfiguration von Multistep-Programmen. Die Zuweisung dieser Funktionen zu einem Werkzeug oder einer virtuellen Station ist ebenso möglich. Die Ausführung einer Funktion ohne gültige Lizenz erfordert jedoch die Installation der entsprechenden Lizenz.

Die Durchsetzung der Lizenz erfolgt in zwei Phasen: Zuweisung und Laufzeit (Startknopf gedrückt). Wird eine Funktion, für die keine Lizenz installiert ist, einer virtuellen Station zugewiesen, erscheint ein rotes Ausrufezeichen bei der Ansicht der virtuellen Station in ToolsTalk 2. Die Controller-Oberfläche zeigt auch ein Warndreieck im Werkzeug- oder Aufgabenabschnitt an (je nachdem, was fehlt) Wird eine Funktion gestartet, für die keine Lizenz installiert ist (z. B. Startknopf gedrückt), wird dem Benutzer ein Ereignis angezeigt, um ihn zu informieren, welche Lizenz fehlt. Es ist nicht möglich, ohne Installation der korrekten Lizenz fortzufahren.

Das Ausführen einer unlizenzierten Funktion wird in den meisten Fällen zum Blockieren des Werkzeugs führen.

Viele Merkmale und Funktionen des Controllers benötigen eine Lizenz, um sie einer virtuellen Station zuweisen und von ihr verwendet werden zu können. Es gibt drei Lizenzarten:

Virtueller Stationstyp

Eine feste Auswahl an Funktionen, die in einem einzigen Paket gebündelt sind. Der virtuelle Stationstyp legt u. a. fest, welche Werkzeuge ausgeführt werden können, wie viele Programme und Sequenzen verwendet werden können, welche Verschraubungsstrategien zur Verfügung stehen und welche Berichtstypen erstellt werden können. Die in jedem virtuellen Stationstyp enthaltenen Funktionen sind Funktionen, die oftmals gemeinsam genutzt werden oder bei denen innere Abhängigkeiten bestehen, die das Vorhandensein anderer Funktionen in dem Paket erfordern. Virtuelle Stationstypen werden einer virtuellen Station in ihrer Gesamtheit zugewiesen. Die virtuelle Station kann dann alle in dem virtuellen Stationstypen enthaltenen Funktionen nutzen. Um Verschraubungen ausführen zu können, muss eine virtuelle Station einem virtuellen Stationstypen zugewiesen werden. In Abhängigkeit vom Lizenztyp, werden mehrere Verschraubungsoptionen aktiviert oder gesperrt.

Virtuelle Stationsfunktion

Einzelne Funktionen, die die virtuellen Stationstypen ergänzen können. Viele Funktionen können als Einzellizenz erworben werden.

Lizenzquellen

Lizenzen, die auf einem Controller verwendet werden, können aus mehreren verschiedenen Quellen bezogen werden. Die Anzahl der simultan verfügbaren Quellen ist auf 10 begrenzt (entweder 10 FMS Portable Quellen oder ein Lizenz-Server (TT2) neben 9 FMS Portable Quellen). Wenn Sie Lizenzen aus einer Quelle hinzufügen möchten, nachdem die Quellengrenze (10) erreicht ist, müssen alle Lizenzen aus einer Quelle aus dem Controller entfernt werden, um Platz für Lizenzen aus der anderen Quelle zu schaffen.

Quellenübersicht

Der Quellenübersicht-Tab (Lizenzzuordnung > Quellenübersicht) gibt dem Benutzer einen Überblick über die auf dem Controller installierten Lizenzen und deren Herkunft. Hier können maximal 10 verschiedene Quellen angezeigt werden, die jeweils mit FMS P (für FMS Portable oder Dongle) oder Lizenz-Server (TT2) bezeichnet werden.

Durch Anklicken einer beliebigen Lizenzquelle werden detaillierte Informationen zur Lizenzquelle dieser Quelle angezeigt. Es werden der Name und Typ der Quelle sowie die Anzahl und der Typ der Lizenzen in jeder Kategorie (Virtueller Stationstype, virtuelle Stationsfunktion und Controllerfunktion) aufgeführt.

Unterstützte Werkzeuge

Von einer Virtuellen Station unterstützte Tools können je nach Typ der Virtuellen Station auf dem Controller variieren.

Unterstützte Werkzeuge | Batch-Steuerung | Verbindungssteuerung | Stations-Steuerung | Kritische Steuerung | Prozesssteuerung |

|---|---|---|---|---|---|

BCP / BCV | X | - | - | - | - |

TensorSB | - | X | X | - | - |

TensorSL | - | - | X | X | X |

TBP | - | - | X | X | X |

TensorST | - | - | X | X | X |

TensorSTR | - | - | X | X | X |

SRB | - | - | X | X | X |

TensorSTB | - | - | X | X | X |

STWrench | - | - | X | X | X |

TensorES | - | X | X | - | - |

TensorSR | - | - | X | X | X |

QST (Einbauspindel) | - | - | X | X | X |

TBPS | - | X | X | - | - |

MWR-S (Mechatronisches Wrench-Signal) | - | - | - | - | - |

MWR-T (Mechatronisches Wrench-Drehmoment) | X | X | X | X | - |

MWR-TA (Mechatronischer Wrench-Drehmomentwinkel) | - | - | X | X | X |

Externes Werkzeug | X | X | X | X | X |

Installation und Upgrade

In diesem Abschnitt finden Sie Informationen zur Unterstützung der Erstinstallation des Produkts sowie zu Versionsaktualisierungen.

Lizenzinstallation

Installation von Lizenzen auf dem Controller

Beachten Sie, dass die Lizenzquellen auf 1 Lizenz-Server (TT2) und 9 FMS Portables (Dongles) gleichzeitig beschränkt sind. Lizenzen werden entweder über den Server (ToolsTalk 2) oder über FMS Portable installiert. Wenn das Limit der Lizenzquellen erreicht ist, müssen alle Lizenzen einer Quelle aus dem Controller entfernt werden, damit Lizenzen aus einer anderen Quelle hinzugefügt werden können.

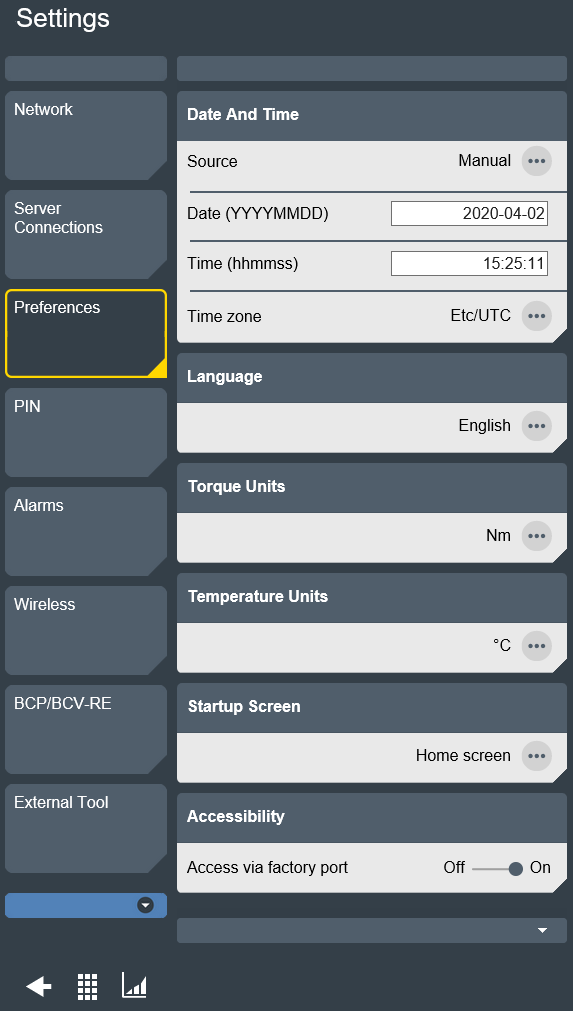

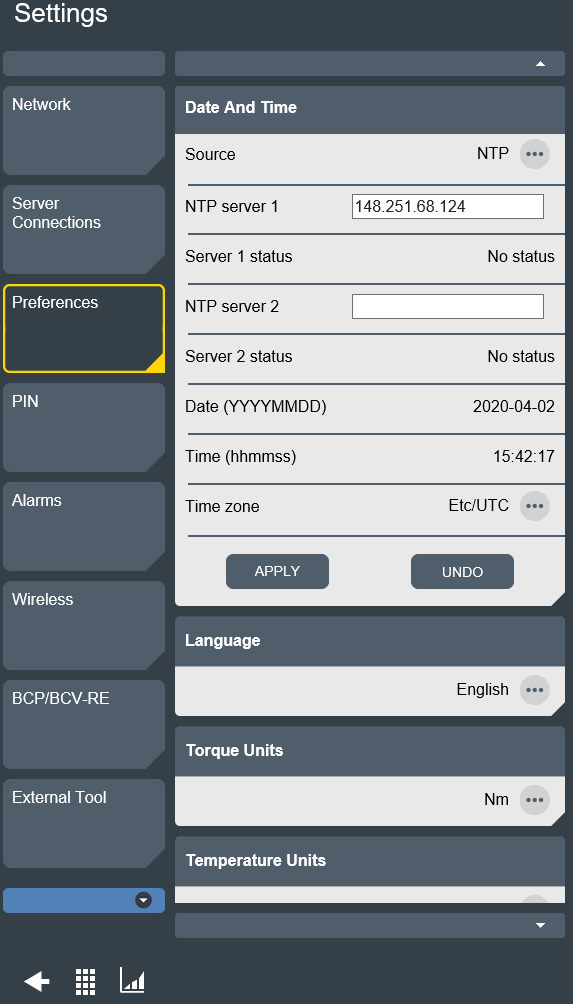

Vor der Installation von Lizenzen über den Server (ToolsTalk 2) muss die Uhrzeit der Steuerung mit der Uhrzeit des Servers synchronisiert werden.

Installation vom Server

Die Verteilung von Server-basierten Lizenzen erfolgt über ToolsTalk 2. Hinweise zur Installation von Lizenzen entnehmen Sie bitte dem ToolsTalk 2-Benutzerhandbuch.

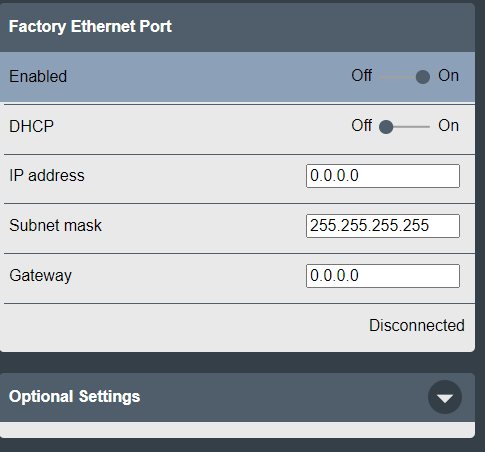

Zur Installation von Lizenzen unter Verwendung von ToolsTalk 2 muss der richtige Lizenzserver konfiguriert werden:

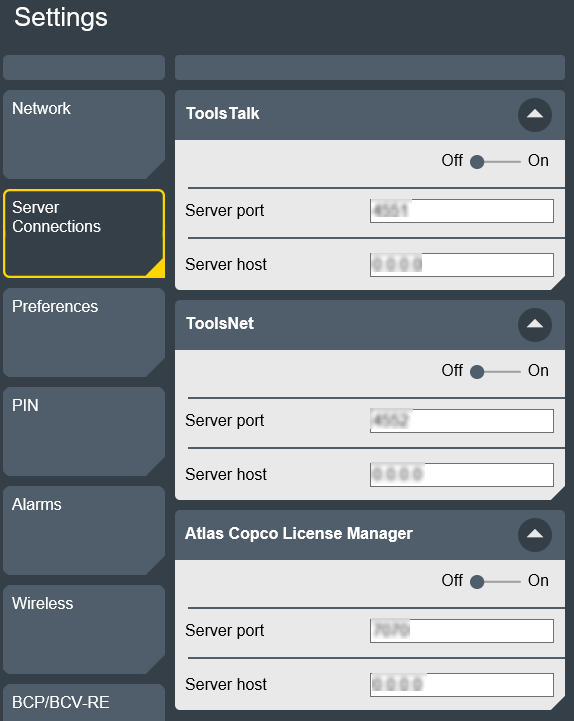

Das Menü Einstellungen wählen und die Registerkarte Serververbindungen auswählen.

Setzen Sie im Feld Atlas Copco Lizenzmanager den Schalter auf Ein.

Tragen Sie die korrekte Server Host-IP-Adresse (normalerweise dieselbe IP-Adresse wie für ToolsTalk 2) und den korrekten Server-Port ein.

Wählen Sie Übernehmen.

Installation vom FBS Portable (USB)

Das Funktions-Managementsystem (FMS - Functionality Management System) verwendet ein spezielles FMS-Portable-Gerät, um die gewünschte Funktionalität an einen bzw. von einem Controller zu übertragen. Der USB-Speicherstick enthält einen Universal-Speicherbereich sowie einen gesicherten Speicherbereich, der nur über den Lizenzmanager eines Controllers zugänglich ist. Die erworbenen Funktionsmodule werden von Atlas Copco in den Universal-Speicherbereich heruntergeladen. Wenn ein FMS Portable zum ersten Mal in einen Controller mit Lizenzmanager eingeführt wird, wird die Datei erkannt und dekodiert, und die Funktionsmodule werden in den gesicherten Speicherbereich übertragen, der nur über den Lizenzmanager zugänglich ist.

Verfügen Sie über einen USB-Speicherstick mit installierten Lizenzen, führen Sie die folgenden Schritte aus, um diese auf dem Controller zu installieren.

Führen Sie den USB-Speicherstick in den USB-Port des Controllers ein

Das USB-Lizenzverwaltungsfenster wird angezeigt. Die Spalte Pool zeigt die Gesamtanzahl der auf dem Controller installierten Lizenzen aus allen Quellen an. Die Spalte Verfügbar auf FMS P zeigt die auf diesem Dongle verfügbaren Lizenzen an, während die Spalte Von diesem FMS P die Anzahl der Lizenzen anzeigt, die von diesem speziellen FMS P auf diesen Controller übertragen wurden.

Wählen Sie den nach links zeigenden Pfeil neben der Lizenz aus, die Sie auf der Steuerung installieren wollen.

Die Anzahl in der Spalte Verfügbar auf FMS P nimmt um 1 ab während die Anzahl in der Spalte Von diesem FMS P um 1 steigt.

Dem Benutzer werden Ereignisse sowohl für den Beginn als auch das Ende der Lizenzübertragung auf dem Controller angezeigt.

Automatische Lizenzzuweisung

Der ersten erstellten virtuellen Station wird automatisch eine Prozesssteuerungslizenz zugewiesen. Die Lizenz wird zugewiesen, wenn sie auf der Steuerung verfügbar ist und der virtuellen Station keine andere Lizenz zugewiesen ist. Die automatische Lizenzzuweisung erfolgt beim Hochfahren der Steuerung.

Lizenz-Synchronisierung

Bestehende Lizenzen werden alle zwei Stunden mit dem Lizenzserver abgeglichen. Wenn innerhalb von 14 Tagen keine Antwort vom Lizenzserver eingeht, werden die betroffenen Lizenzen widerrufen. Der Benutzer wird auch benachrichtigt, wenn die Lizenzen bald ablaufen. Wenn eine Lizenz innerhalb der nächsten 7 Tagen abläuft, wird dem Benutzer alle zwei Stunden eine Warnung angezeigt. Wenn Lizenzen nicht verlängert werden, laufen sie ab und die betroffenen Funktionen stehen nicht länger zur Verfügung.

Entfernen von Lizenzen von der Steuerung

Es wird eine Möglichkeit zum Entfernen von über FMS Portable installierten Lizenzen beschrieben. Eine Anleitung zum Entfernen von auf dem Server installierten Lizenzen finden Sie im ToolsTalk 2-Benutzerhandbuch.

Entfernen von per FMS Portable installierten Lizenzen

Stellen Sie sicher, dass der FMS Portable in den USB-Port des Controllers eingeführt ist.

[Falls das USB Lizenz-Manager-Fenster nicht angezeigt wird] Wählen Sie das Menü Lizenzzuordnung.

Wählen Sie USB-Symbol oben rechts im Fenster.

Das Fenster des USB-Lizenz-Managers erscheint.

Wählen Sie den nach rechts zeigenden Pfeil neben der Lizenz, die Sie von der Steuerung entfernen wollen.

Lizenzen, die virtuellen Stationen zugeordnet sind, können von dem Controller entfernt werden. Die virtuelle Station wird dadurch jedoch unbrauchbar.

Konfiguration

In diesem Abschnitt finden Sie ausführliche Informationen zum Erstellen, Ändern und Überprüfen von Produkteinstellungen.

Web-GUI

Arbeiten mit der Registerkarte Verschraubung

Änderungen an den Verschraubungsprogrammen in einem der Abschnitte müssen aktiv übernommen werden, indem die Schaltfläche „Anwenden“ rechts unten in der Benutzeroberfläche angeklickt wird. Alternativ können Änderungen rückgängig gemacht werden, indem Sie auf die Schaltfläche „Rückgängig“ an der gleichen Stelle klicken.

Wenn der Abschnitt, in dem Änderungen vorgenommen wurden, verlassen wird (mit der Schaltfläche Zurück, Startseite oder Ergebnis), wird dem Benutzer ein Warnfenster angezeigt, in dem die Änderungen auch übernommen oder rückgängig gemacht werden können. Der Benutzer kann nicht fortfahren, ohne die Änderungen zu übernehmen oder rückgängig zu machen.

Controller-Funktionen wie beispielsweise die Verschraubungsstrategien mit niedrigen Reaktionskräften, und den gesamten Controller betreffende Funktionen, erfordern Lizenzen, die durch das FMS (Functionality Management System) verteilt werden. Während die Konfiguration von Funktionen ohne spezielle Lizenzen möglich ist, ist für die Zuweisung und Nutzung dieser Funktionen die Installation der korrekten Lizenz auf dem Controller erforderlich. Nähere Informationen dazu entnehmen Sie bitte dem Abschnitt Lizenzen (FMS).

Für die Power Focus XCPower Focus XC Verschraubungsprogramme müssen die Parameter so eingestellt werden, dass ein Verschraubungsvorgang ausgeführt wird. Die Auswahl einer Strategie und entweder des Solldrehmoments oder des Sollwinkels ist obligatorisch. Andere Einstellungen sind optional, wie beispielsweise Soft Start, Selbstschneiden und Drehmomentausgleich. Es ist möglich, das Anziehen schrittweise zu überprüfen, indem Grenzwerte hinzugefügt werden, innerhalb derer das Drehmoment oder der Winkel, um den sich die Schraube dreht, liegen müssen.

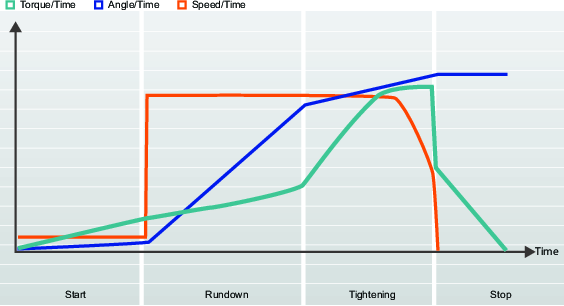

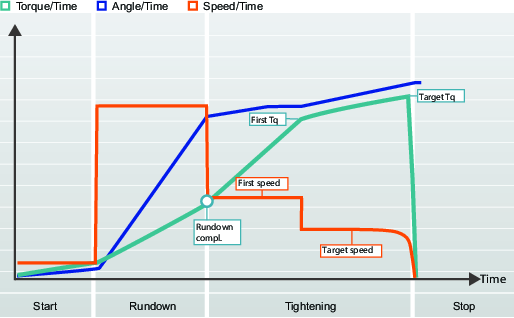

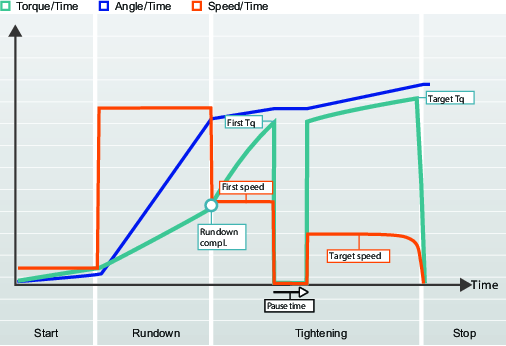

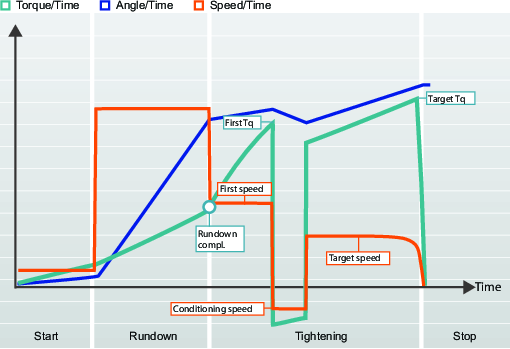

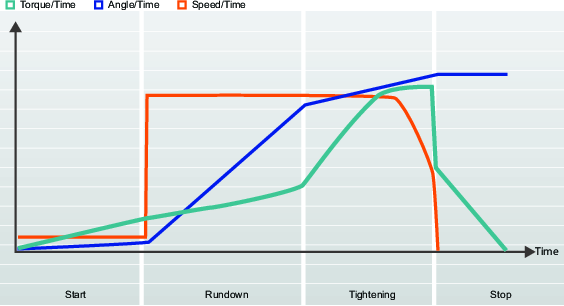

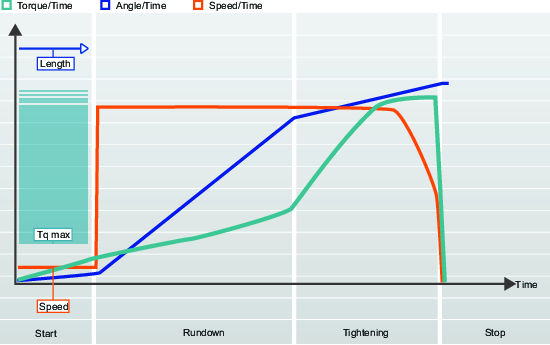

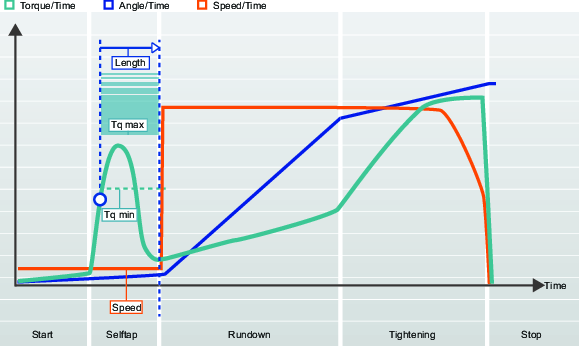

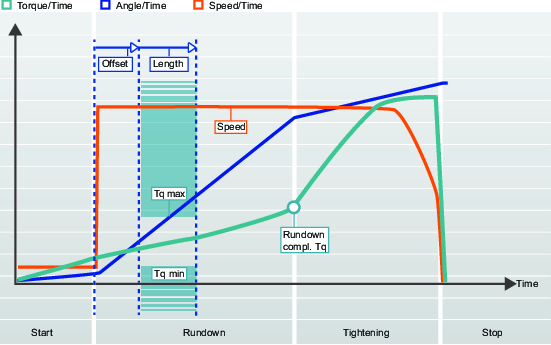

Der Verschraubungsvorgang ist in vier Stufen unterteilt: Start, Einschrauben, Anziehen und Stopp.

Verschraubungsprogramme

Durch die Auswahl des Verschraubungsprogramms kann die Methode zur Anwendung der Klemmkraft (oder Vorspannung) auf die Verbindungsstelle ausgewählt werden. Verschiedene Verbindungen erfordern verschiedene Strategien für die Anwendung der gewünschten Klemmkraft und die Minimierung unerwünschter Betriebseffekte.In der Power Focus XCPower Focus XC können bis zu 1.000 Verschraubungsprogramme gespeichert werden.

In der Web-HMI können maximal 1.000 Verschraubungsprogramme erstellt werden.

In der Mobilgeräte-HMI können maximal 500 Verschraubungsprogramme erstellt werden.

Die TurboTight-Strategie aktiviert die Möglichkeit, die manuelle Programmierung oder Quick prog zu verwenden. Weitere Informationen finden Sie unter Absatz TurboTight.

Die Strategien Quick-Schritt, Zwei Schritte und Drei Schritte ermöglichen die Auswahl, ob mit einem Solldrehmoment- oder einen Sollwinkelwert angezogen werden soll.

Die Strategie Externes Ergebnis wird verwendet, wenn IO-Verschraubungen über ein externes digitales Signal angegeben werden. Weitere Informationen finden Sie unter Absatz Externes Ergebnis.

Bei allen Verschraubungsprogrammen ist als Mindestanforderung die Einstellung des Sollmoment- oder Sollwinkel-Werts erforderlich.

Parameter | Beschreibung | Standardwert |

|---|---|---|

Strategie | Verfügbare Verschraubungsprogramme TurboTight: Als Standardeinstellung wird kein zusätzliches Anzugsverhalten verwendet. Nur Sollwerte werden verwendet. Quickstep: Damit wird eine zusätzliche Schraubstufe zur Reduzierung einer Streuung der Vorspannung hinzugefügt. Zweistufig: Hinzufügen einer Unterbrechung zwischen erster und letzter Schraubstufe, um Kurzzeitentspannungseffekten weiter entgegenzuwirken. Dreistufig: Zieht mit einem definierten ersten Drehmomentwert an, lockert dann die Schraube und zieht sie sofort danach mit ihrem Solldrehmoment oder Sollwinkel an. Drehmomentschlüssel – Produktion: Anzugsstrategie zur Verwendung mit einem ST-Schlüssel. Drehmomentschlüssel – Qualität: Die verwendete Strategie, um für die mit einem ST-Schlüssel durchgeführten Anzüge zu überprüfen. Drehen: Dreht die Spindel mit einer spezifizierten Drehzahl und einem festgelegten Winkel. Externes Ergebnis: Gibt ein vorher festgelegtes Schraubergebnis anstatt einen gemessenen Drehmoment-/Winkelwert an. Multistep: Eine aus mehreren konfigurierbaren Stufen bestehende Schraubstrategie, die Beschränkungen und Überwachungsfunktionen umfasst. | TurboTight |

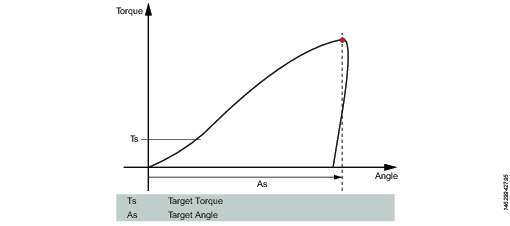

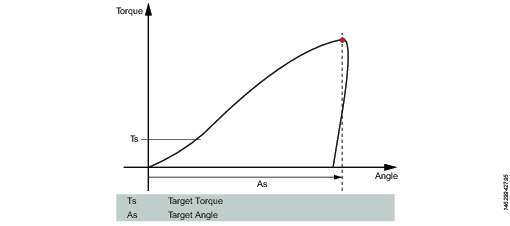

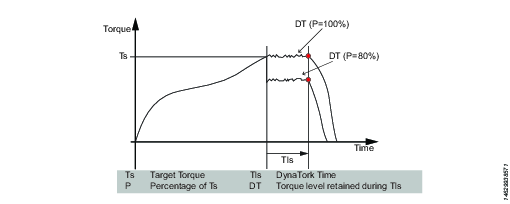

Sollwerttyp | Definiert den Sollwerttyp in der letzten Stufe. Solldrehmoment: Das Anziehen peilt beim Ausführen des finalen Schritts den spezifischen Zielwert an. Sollwinkel: Das Anziehen peilt beim Ausführen des finalen Schritts den spezifischen Zielwert an. |

|

Solldrehmoment | Definiert das Solldrehmoment beim Anziehen im finalen Schritt. |

|

Sollwinkel | Definiert den Sollwinkel beim Anziehen im finalen Schritt. |

|

Solldrehzahl | Zur Einstellung der für die Endstufe zu verwendenden Werkzeugdrehzahl entweder manuell oder unter Verwendung der Standarddrehzahl. Auto: Nutzt einen Wert, der basierend auf der max. Werkzeuggeschwindigkeit berechnet wird. Manuell: Manuelle Spezifizierung der Werkzeugdrehzahl. | Auto |

<Manual> | Werkzeuggeschwindigkeit während des Anziehens oder während des finalen Schritts. |

|

TurboTight

TurboTight ist die voreingestellte Schraubstrategie und darauf ausgerichtet, eine sehr schnelle und ergonomische Verschraubung basierend auf der maximalen Werkzeugdrehzahl (Einstellung Max. Werkzeugdrehzahl) vorzunehmen. Diese Strategie umfasst zwei Optionen:

Quick prog, bei dieser Strategie muss zur Ausführung der Verschraubung nur das Sollmoment eingestellt werden.

Manuell, erlaubt dem Benutzer, mehrere Anzugsparameter zu konfigurieren.

Stellen Sie zur bestmöglichen Vermeidung von einem unerwarteten Rucken am Ende der Verschraubung bei Verwendung der TurboTight-Verschraubungsstrategie sicher, dass die Zeitüberwachung aktiviert ist.

Stellen Sie zur bestmöglichen Vermeidung von einem unerwarteten Rucken am Ende der Verschraubung bei Verwendung der TurboTight-Verschraubungsstrategie sicher, dass das maximale Zeitlimit aktiviert ist.

Das maximale Zeitlimit ist standardmäßig aktiviert, Sie müssen aber die zugehörigen Werte einrichten. Setzen Sie den Winkel-Grenzwert im Verschraubungsschritt auf Von Einschraubphase beendet.

Stellen Sie die maximale Zeit auf den niedrigstmöglichen Wert ein, bei dem die normale Verschraubung nicht gestoppt wird. Stellen Sie das Drehmoment bei abgeschlossenem Einschrauben in der Einschraubphase so ein, dass es ausgelöst wird, wenn das Drehmoment anzusteigen beginnt.

Je nach Verbindungseigenschaften, also wenn es sich z. B. um eine sehr steife oder sehr weiche Verbindung handelt, kann ggf. die Verwendung einer anderen Schraubstrategie erforderlich sein.

TurboTight ist nicht für Joint Control verfügbar.

Feineinstellung der TurboTight-Strategie

Die TurboTight-Verschraubungsstrategie zeigt auf das Solldrehmoment. Dabei kann das Ergebnis unter oder über dem Sollwert liegen. Der wichtigste Parameter der TurboTight-Verschraubungsstrategie ist die Drehzahl. Die maximale Drehzahl kann für die meisten Verschraubungen beibehalten werden. Sollten aber alle/einige Verschraubungen überdreht werden, reduzieren Sie die Drehzahl in kleinen Schritten. Drehmoment bei abgeschlossenem Einschrauben wird nicht für die Steuerung der Verschraubung, sondern nur zur Berechnung der Grenzwerte und Ergebnisse verwendet.

QuickStep

Quickstep ist eine Verschraubungsstrategie, die dazu dient, eine Vorspannungsstreuung der Verbindung zu reduzieren, indem eine anfängliche Stufe mit vorgegebenem Drehmoment- und Drehzahlwert hinzugefügt und anschließend die Solldrehzahl in der Endstufe herabgesetzt wird.

Parameter | Beschreibung | Standardwert |

|---|---|---|

Erstes Drehmoment | Sollmoment für die erste Stufe. |

|

Erstes Drehmoment | Während der ersten Stufe verwendetes Drehmoment. | 80 % des Sollmoments |

Drehzahl 1. Stufe | Solldrehzahl für die erste Stufe. |

|

Drehzahl 1. Stufe | Werkzeugdrehzahl während der ersten Stufe. | 50% der max. Werkzeugdrehzahl |

Zweistufig

Die Strategie Zweistufig ist in vielerlei Hinsicht mit der Quickstep-Strategie identisch, außer dass eine kleine Zeitverzögerung zwischen der ersten und letzten Stufe hinzugefügt wird, um den Kurzzeitentspannungseffekten in der Verbindung weiter entgegenzuwirken.

Parameter | Beschreibung | Standardwert |

|---|---|---|

Erstes Drehmoment | Während der ersten Stufe verwendetes Drehmoment. | 80 % des Sollmoments |

Drehzahl 1. Stufe | Solldrehzahl für die erste Stufe. |

|

Pausenzeit | Zeit zwischen erster und zweiter Stufe. | 50 ms |

Feineinstellung der Zweistufen-Strategie

Beim Erreichen des Umschaltpunktes wird das Werkzeug für gewisse Zeit sofort angehalten, bevor es anschließend mit der Endstufe fortfährt. Der erste Drehmomentwert und die Pausenzeit sollten so ausgewählt werden, dass bei Handwerkzeugen eine verbesserte Ergonomie erreicht wird.

Dreistufig

Bei der dreistufigen Strategie wird zwischen der ersten und letzten Stufe eine Lösestufe hinzugefügt, um den auf die Einbettung zurückzuführenden Kurzzeitentspannungseffekten entgegen zu wirken und eine Streuung der Vorspannung zu reduzieren. Dies wird manchmal zur Konditionierung der Verbindung verwendet und kann beispielsweise bei Verbindungen mit mehreren angrenzenden Flächen nützlich sein, wobei bei neuen Teilen aufgrund einer Glättung der Oberflächen und somit einer geringeren Einbettung größere Auswirkungen als bei wiederverwendeten Teilen erzielt werden.

Eine Konditionierung der Verbindung erfolgt durch ein Anziehen in der ersten Stufe auf ein bestimmtes Drehmoment, Erstes Drehmoment, und ein anschließendes Aufheben der Last, indem die Mutter mit einem spezifizierten Konditionierungswinkel gedreht und anschließend auf ihr Sollmoment oder ihren Sollwinkel festgezogen wird.

Das Sollmoment kann niedriger als das Drehmoment sein, das während der ersten Stufe nach dem Einschrauben erreicht wurde. Damit das Sollmoment niedriger als das erste Drehmoment ist, stellen Sie das Sollmoment (Schraubparameter > Anzugsstufe > Letzte Stufe > Sollmoment) auf einen Wert ein, der unter dem Wert für das erste Drehmoment liegt (Schraubparameter > Anzugsstufe > Erste Stufe > Erstes Drehmoment).

Wenn der Winkel bei einem Verschraubungsprogramm als ein Sollwert verwendet wird, wird der Sollwinkel von der Position am Ende der Lösestufe (Konditionierung) gemessen.

Verhalten von „Drehmoment messen bei“ und „Winkel messen bis“

Die bei der Ergebnisauswertung für „Drehmoment messen bei“ und „Winkel messen bis“ gemessenen Werte für Max. Drehmomentwert und Wert bei Spitzendrehmoment stellen die während der gesamten Verschraubung gemessenen Höchstwerte dar. Wenn das Sollmoment niedriger als das erste Drehmoment eingestellt wird, bedeutet dies, dass der Wert bei der Ergebnisauswertung höher als der Endwert sein wird. Zur Anzeige des Endwerts einer Verschraubung sollten sowohl „Drehmoment messen bei“ als auch „Winkel messen bis“ auf den Wert bei Abschaltung eingestellt werden.

Parameter | Beschreibung | Standardwert |

|---|---|---|

Erstes Drehmoment | Während der ersten Stufe verwendetes Drehmoment. | 80 % des Sollmoments |

Drehzahl 1. Stufe | Werkzeugdrehzahl während der ersten Stufe. | 50% der max. Werkzeugdrehzahl |

Konditionierungsdrehzahl | Werkzeugdrehzahl während der Konditionierungsstufe. | 50% der max. Werkzeugdrehzahl |

Konditionierungswinkel | Drehwinkel der Stecknuss während der Konditionierungsstufe. | 180° |

Feineinstellung der Dreistufen-Strategie

Wenn der Umschaltpunkt erreicht wird und die Konditionierungsstufe beginnt, wird das Werkzeug sofort angehalten und läuft rückwärts, bevor es anschließend mit der Endstufe fortfährt. Diese Konditionierungsstufe muss unter Umständen feineingestellt werden, um bei Handwerkzeugen eine verbesserte Ergonomie bereitzustellen.

ST-Wrench

Der STwrench wird an einen Controller mit Drahtlosverbindung angeschlossen und über die graphische Benutzerschnittstelle des Controllers oder die webbasierte Benutzerschnittstelle konfiguriert.

Die Konfiguration des STwrench erfolgt im Menü „Anziehen“ unter Verwendung des gleichen Verfahrens wie bei den anderen Anzugsstrategien.

Der STwrench verfügt über eine Rapid Backup Unit (RBU). Die RBU definiert die Funktion des Schraubenschlüssels und speichert die Verschraubungsprogramme. Der Controller unterstützt derzeit nur die RBU vom Typ Produktion.

Das Endmontagewerkzeug (Buchse) des STwrench verfügt über ein RFID TAG mit einer programmierbaren Nummer. Anhand dieser Nummer erkennt der Schraubenschlüssel das Werkzeug und die verwendbaren Programme. Außerdem speichert das RFID TAG die Drehmoment- und Winkel-Korrekturkoeffizienten.

Der STwrench verfügt über mehrere Programme, die sowohl zum Anziehen in der Produktion als auch zur Qualitätskontrolle verwendet werden.

Der STwrench unterstützt nur Verschraubungsprogramme, die vom Werkzeug unterstützt werden (Schlüsselproduktion und Schlüsselqualität).

Weiterführende Informationen zum STWrench entnehmen Sie bitte dem STWrench-Benutzerhandbuch (Drucksache Nummer 9836 4134 01).

STwrench Startstufen-Parameter

Die in den Tabellen aufgeführten Parameter sind nur verfügbar, wenn eine der STwrench-Strategien verwendet werden. Es gibt verschiedene Strategie-Kombinationen. Einige der Parameter sind nur für bestimmte Strategien verfügbar und daher bei anderen Strategien nicht sichtbar.

Parameterregeln werden automatisch überprüft. Wenn eine Verletzung auftritt, wird der Fehlerindikator  neben den falschen Parametern angezeigt. Wählen Sie die Fehleranzeige aus, um weitere Informationen über den Fehler aufzurufen.

neben den falschen Parametern angezeigt. Wählen Sie die Fehleranzeige aus, um weitere Informationen über den Fehler aufzurufen.

Ein Wechsel zwischen den Strategien kann dazu führen, dass eine Fehleranzeige erscheint. Dies ist der Hinweis darauf, dass die ausgewählte Kombination ungültig ist und korrigiert werden muss.

Weiterführende Informationen zum STWrench entnehmen Sie bitte dem STWrench-Benutzerhandbuch (Drucksache Nummer 9836 4134 01).

Parametername | Bedingung | Beschreibung | Standardwert |

|---|---|---|---|

Kennzeichen-Nummer | Ein: nach Aktivierung des Schalters TAG-Prüfung (Konfigurationen > Werkzeugkonfiguration > TAG-Prüfung > Ein) ist zum Ausführen des Verschraubungsprogramms eine korrekte TAG-Nummer erforderlich. Aus: Die Kennzeichen-Nummer wird nicht überprüft. | Aus | |

Kennzeichen-Nummer erforderlich | Kennzeichen-Nummer = EIN | Die für dieses Anzugsprogramm erforderliche Kennzeichen-Nummer. | 1 |

Rehit-Erkennung | Die Parameter-Optionen: Komplett oder Aus . | Aus | |

Drehmoment-Korrekturkoeffizient | In bestimmten Fällen sind ggf. Erweiterungen erforderlich, die zur Anwendung passen. In diesem Fall muss die Schraubenschlüsselmessung kompensiert werden, damit ein korrekter Wert erscheint. Weiterführende Informationen zur Berechnung des Korrekturkoeffizienten entnehmen Sie bitte dem STWrench-Benutzerhandbuch (Drucksache Nummer 9836 4134 01). Der Parameter wird im RFID-TAG des Endmontagewerkzeugs gespeichert. | 1,0 | |

Winkelkorrektur | In bestimmten Fällen sind ggf. Erweiterungen erforderlich, die zur Anwendung passen. In diesem Fall muss die Schraubenschlüsselmessung kompensiert werden, damit ein korrekter Wert erscheint. Informationen zur Berechnung des Korrekturkoeffizienten finden Sie in der Gebrauchsanweisung zu STwrench. Der Parameter wird im RFID-TAG des Endmontagewerkzeugs gespeichert. | 0° |

STwrench Einschraubstufen-Parameter

Die in den Tabellen aufgeführten Parameter sind nur verfügbar, wenn eine der STwrench-Strategien verwendet werden. Es gibt verschiedene Strategie-Kombinationen. Einige der Parameter sind nur für bestimmte Strategien verfügbar und daher bei anderen Strategien nicht sichtbar.

Parameterregeln werden automatisch überprüft. Wenn eine Verletzung auftritt, wird der Fehlerindikator  neben den falschen Parametern angezeigt. Wählen Sie die Fehleranzeige aus, um weitere Informationen über den Fehler aufzurufen.

neben den falschen Parametern angezeigt. Wählen Sie die Fehleranzeige aus, um weitere Informationen über den Fehler aufzurufen.

Ein Wechsel zwischen den Strategien kann dazu führen, dass eine Fehleranzeige erscheint. Dies ist der Hinweis darauf, dass die ausgewählte Kombination ungültig ist und korrigiert werden muss.

Weiterführende Informationen zum STWrench entnehmen Sie bitte dem STWrench-Benutzerhandbuch (Drucksache Nummer 9836 4134 01).

Einschraubstufe beendet ist in der STwrench Dokumentation als Zyklusstart definiert, d. h. wenn die Anzugsstufe beginnt.

Parametername | Beschreibung | Standardwert |

|---|---|---|

Drehmoment beim abgeschlossenen Eindrehen | Definition des Eindrehungs-Abschlusspunkts | Richtet sich nach der Smarthead Mindestlast (in der Regel 5% des Nenn-Drehmoments) in Nm |

Ratschenzeit | 5000 ms |

STwrench Anzugsstufen-Parameter

Die in den Tabellen aufgeführten Parameter sind nur verfügbar, wenn eine der STwrench-Strategien verwendet werden. Es gibt verschiedene Strategie-Kombinationen. Einige der Parameter sind nur für bestimmte Strategien verfügbar und daher bei anderen Strategien nicht sichtbar.

Parameterregeln werden automatisch überprüft. Wenn eine Verletzung auftritt, wird der Fehlerindikator  neben den falschen Parametern angezeigt. Wählen Sie die Fehleranzeige aus, um weitere Informationen über den Fehler aufzurufen.

neben den falschen Parametern angezeigt. Wählen Sie die Fehleranzeige aus, um weitere Informationen über den Fehler aufzurufen.

Ein Wechsel zwischen den Strategien kann dazu führen, dass eine Fehleranzeige erscheint. Dies ist der Hinweis darauf, dass die ausgewählte Kombination ungültig ist und korrigiert werden muss.

Weiterführende Informationen zum STWrench entnehmen Sie bitte dem STWrench-Benutzerhandbuch (Drucksache Nummer 9836 4134 01).

Parametername | Bedingung | Beschreibung | Standardwert |

|---|---|---|---|

Sollwert | Wählen Sie aus dem Dropdown-Menü den Sollwert aus. Drehmoment, Winkel, Drehmoment oder Winkel | Drehmoment | |

Solldrehmoment |

| Definiert das Sollmoment für die Anzugsstufe. | 0 Nm |

Sollwinkel | Soll = Winkel | Definiert den Sollwinkel für die Anzugsstufe. | 360° |

Moment-Grenzwerte | Ziel = Soll | Die Auswahl erfolgt durch einen Schalter. Position Automatisch oder Manuell. |

|

Moment untere Toleranz | Drehmomentbegrenzer = Manuell | Drehmoment für das untere Limit | 0 Nm |

Moment obere Toleranz | Drehmomentbegrenzer = Manuell | Drehmoment für das obere Limit | 0 Nm |

Winkel-Grenzwerte | Soll = Winkel | Auswahl aus einem Drop-Down-Menü. Die Parameter-Optionen: Automatisch oder Manuell. Winkelwerte für Max. und Min. können ausgewählt werden | |

Winkel-Grenzwerte | Ziel = Soll | Auswahl aus einem Drop-Down-Menü. Die Parameter-Optionen: Aus: Keine Überwachung der Winkelgrenzen. Von Einschraubstufe beendet: Das Überwachungsfenster wird ab Erreichen von Drehmoment für Einschraubstufe beendet aktiviert. Ab Drehmoment: Das Überwachungsfenster wird ab Erreichen des angegebenen Drehmomentwertes aktiviert. | |

Finales Winkelüberwachungsdrehmoment |

| Drehmomentwert, von dem die Winkel-Limits überwacht werden. | 18,75 Nm |

Einschraubwinkel min. | Winkellimits = ein oder manuell | Unteres Winkelwert-Limit | 324° |

Einschraubwinkel max. | Winkellimits = ein oder manuell | Oberes Winkelwert-Limit | 396° |

Winkelsuchlimit | Winkellimits = manuell | ||

Drehmoment messen bei |

| Auswahl aus einem Drop-Down-Menü. Die Parameter-Optionen: Max. Drehmomentwert Wert bei Spitzenwinkel |

|

NIO final unter Soll |

| Die Auswahl erfolgt durch einen Schalter. Position EIN oder AUS. | Aus |

Änderung Schraublimit |

| 50 Nm |

Parametername | Bedingung | Beschreibung | Standardwert |

|---|---|---|---|

Drehmoment-Kompensationspunkt | Drehmoment-Kompensation = Ein | 0° | |

PCT-Abstand | Drehmoment-Kompensation = Ein | 360° | |

PVT-Intervall | Drehmoment-Kompensation = Ein | 180° | |

Verzögerungsüberwachung | Drehmoment-Kompensation = Ein | 0° | |

Moment untere Toleranz | Drehmoment-Kompensation = Ein | Drehmoment für das untere Limit | 1 Nm |

Moment obere Toleranz | Drehmoment-Kompensation = Ein | Drehmoment für das obere Limit | 20 Nm |

Ausgleichswert | Drehmoment-Kompensation = Ein | Auswahl aus einem Drop-Down-Menü. Die Parameter-Optionen: Mittleres Drehmoment Spitzenmoment |

STwrench Lösen

Die in den Tabellen aufgeführten Parameter sind nur verfügbar, wenn eine der STwrench-Strategien verwendet werden. Es gibt verschiedene Strategie-Kombinationen. Einige der Parameter sind nur für bestimmte Strategien verfügbar und daher bei anderen Strategien nicht sichtbar.

Parameterregeln werden automatisch überprüft. Wenn eine Verletzung auftritt, wird der Fehlerindikator  neben den falschen Parametern angezeigt. Wählen Sie die Fehleranzeige aus, um weitere Informationen über den Fehler aufzurufen.

neben den falschen Parametern angezeigt. Wählen Sie die Fehleranzeige aus, um weitere Informationen über den Fehler aufzurufen.

Ein Wechsel zwischen den Strategien kann dazu führen, dass eine Fehleranzeige erscheint. Dies ist der Hinweis darauf, dass die ausgewählte Kombination ungültig ist und korrigiert werden muss.

Weiterführende Informationen zum STWrench entnehmen Sie bitte dem STWrench-Benutzerhandbuch (Drucksache Nummer 9836 4134 01).

Parametername | Bedingung | Beschreibung | Standardwert |

|---|---|---|---|

Lösen-Grenze | Wenn dieser Parameter auf einen Wert größer als 0 eingestellt ist, prüft Power Focus, ob bei der Verschraubung ein negatives Drehmoment angelegt wird, das diesen Wert überschreitet. Ist dies der Fall, wird der Gesamtstatus der Verschraubung als Nicht OK markiert. Diese Funktion wird gestartet, wenn der Schlüssel den Zyklusstart erreicht (vor Beginn der Verschraubung ist ein Lösen zulässig und produziert keine Ergebnisse). Diese Funktion wird verwendet, um ein unerwünschtes Lösen am Ende einer Verschraubung zu erkennen (wenn z.B. der Schlüssel von der Verbindung abgezogen wird). | 0 Nm |

STwrench Stoppstufen-Parameter

Die in den Tabellen aufgeführten Parameter sind nur verfügbar, wenn eine der STwrench-Strategien verwendet werden. Es gibt verschiedene Strategie-Kombinationen. Einige der Parameter sind nur für bestimmte Strategien verfügbar und daher bei anderen Strategien nicht sichtbar.

Parameterregeln werden automatisch überprüft. Wenn eine Verletzung auftritt, wird der Fehlerindikator  neben den falschen Parametern angezeigt. Wählen Sie die Fehleranzeige aus, um weitere Informationen über den Fehler aufzurufen.

neben den falschen Parametern angezeigt. Wählen Sie die Fehleranzeige aus, um weitere Informationen über den Fehler aufzurufen.

Ein Wechsel zwischen den Strategien kann dazu führen, dass eine Fehleranzeige erscheint. Dies ist der Hinweis darauf, dass die ausgewählte Kombination ungültig ist und korrigiert werden muss.

Weiterführende Informationen zum STWrench entnehmen Sie bitte dem STWrench-Benutzerhandbuch (Drucksache Nummer 9836 4134 01).

Parametername | Bedingung | Beschreibung | Standardwert |

|---|---|---|---|

Endzykluszeit | Wird angewendet, wenn das Drehmoment unter den Zyklusstart fällt und den dritten Prozentwert erreicht, der auf den STwrench-LEDs eingestellt ist. | 100 ms |

Impulswerkzeugstrategien

Diese Strategie kann ausgewählt werden, wenn das Verschraubungsprogramm von der Softwareversion der Steuerung unterstützt wird. Impulsschrauber können im Vergleich zu Werkzeugen mit normaler Drehung ein höheres Drehmoment erreichen.

Impulsverschraubungsprogramm

Start

Während der Startstufe wird das Werkzeug in einem Drehzahlmodus ohne Impuls gedreht.

Parametername | Beschreibung |

|---|---|

Softstart | Ermöglicht die Einstellung von Drehzahl, Winkel und maximalem Drehmoment des Werkzeugs, um das Aufsetzen der Schraube auf das Gewinde zu erleichtern. Die Auswahl erfolgt über Optionsfelder. Aus: Softstart ist ausgeschaltet. Ein: Softstart ist eingeschaltet. |

Geschwindigkeit | Bestimmt die während des Softstarts verwendete Drehzahl. |

Zeit | Legt die Dauer des Softstarts fest. |

Winkel | Bestimmt den Sollwinkel der Spindel, um die Schraube in das Gewinde zu bringen. |

Moment obere Toleranz | Bestimmt die während des Softstarts verwendete obere Drehmomentgrenze. Wenn der für max. Drehzahl eingestellte Wert überschritten wird, wird die Verschraubung als n.i.O. betrachtet. |

Rehit-Erkennung | Frühzeitig: Stoppt sofort die Verschraubung, wenn eine bereits fest gezogene Schraube (oder ein Bolzen) entdeckt wird. Die Verschraubung wird als NIO angesehen. Dies erfordert, dass der Softstart aktiviert ist. Vollständig: Auch wenn eine schon angezogene Schraube erkannt wird, wird die Verschraubung erst dann beendet, nachdem alle Schraubstufen abgeschlossen wurden. Die Verschraubung wird als NIO angesehen. Für eine Zweitversuchserkennung, wenn der Softstart nicht aktiviert ist, müssen Sie die Option Rehit-Erkennungsfunktion Vollständig auswählen. Bei einer vollständigen Rehit-Erkennung wird der Schraubvorgang erst beendet, wenn alle Schraubstufen durchlaufen wurden. Die Verschraubung wird als ein Zweitversuch (Rehit) angesehen, wenn die Drehzahl nicht die Hälfte der Einschraubdrehzahl erreicht. Dann wird ein Zweitversuchsfehler angezeigt. Aus: Es wird keine Zweitversuchserkennung ausgeführt. Kombi-Softstart = Aus und Rehit = Früh nicht zugelassen. |

Positiv | Mit dem TrueAngle-Ausgleich kann die Werkzeugdrehung festgestellt und ein Winkelausgleich innerhalb der festgelegten Grenzen vorgenommen werden. |

Negativ | Mit dem TrueAngle-Ausgleich kann die Werkzeugdrehung festgestellt und ein Winkelausgleich innerhalb der festgelegten Grenzen vorgenommen werden. |

Befestigungs-Tuning verwenden | Die Aufsatzeinstellung wird über Optionsfelder ausgewählt. |

Getriebeübersetzung | Drehzahl der Stecknuss = Werkzeugdrehzahl / Übersetzungsverhältnis |

Effizienz-Tuning | Ein Wert von 0,9 entspricht beispielsweise einem Effizienzverlust von 10 %. |

Eindrehen

Während der Einschraubphase kann das Werkzeug im Drehzahlmodus mit konstanter Motordrehzahl oder im Impulsmodus laufen. Die Auswahl erfolgt abhängig vom vorliegenden Drehmoment und den in der Konfiguration festgelegten Drehmomentgrenzen.

Parametername | Beschreibung |

|---|---|

Hohe Einschraubdrehzahl | Um Zeit zu sparen, kann die Einschraubstufe mit hoher Drehzahl ausgeführt werden, ohne dass es dabei zu einem Nachlauf kommt. Hierzu wird das Werkzeug für eine spezifische Winkellänge mit höherer Drehzahl laufen gelassen. Wenn der entsprechende Winkel erreicht wird, wird die Drehzahl auf den mit dem Parameter Einschraubdrehzahl spezifizierten Wert reduziert. Steht nur für SRB-Werkzeuge zur Verfügung. Länge: Standardeinstellung 3600°, max. 99999° Geschwindigkeit: Die max. Werkzeugdrehzahl muss über der Einschraubdrehzahl (U/Min) liegen. |

Einschraubdrehzahl | Für die Einschraubdrehzahl kann entweder Max. oder Manuell eingestellt werden. Wenn die Einschraubdrehzahl auf Manuell eingestellt ist, geben Sie die Werkzeugdrehzahl in U/Min ein. |

Winkel-Toleranzen Einschraubstufe | Aus: „Einschraub-Winkelgrenzwerte“ ist ausgeschaltet. Ab Start: „Einschraub-Winkelgrenzwerte“ ist eingeschaltet. Das System beginnt mit der Überwachung des Verschraubungswinkels, sobald der Startknopf am Werkzeug gedrückt wird, und meldet jegliche Überschreitungen der Winkelgrenzwerte. Ab Drehmoment: „Einschraub-Winkelgrenzwerte“ ist eingeschaltet. Das System beginnt mit der Überwachung des Verschraubungswinkels ab dem festgelegten Drehmomentwert und meldet jegliche Überschreitungen der Winkelgrenzwerte. |

Winkelüberwachungsdrehmoment beim Eindrehen | Drehmomentwert, ab dem Einschraub-Winkelgrenzwerte festgelegt sind. |

Einschraubwinkel min. | Winkelwert für untere Drehwinkelgrenze ab Startpunkt. |

Einschraubwinkel max. | Winkelwert für obere Drehwinkelgrenze ab Startpunkt. |

Min-Zeit | Mindestzeit für diesen Schritt. |

Max-Zeit | Maximalzeit für diesen Schritt. |

Grenzwerte Einschraubpulse | Auswahl über ein Kontextmenü: Aus: Die Funktion Grenzwerte für Einschraubimpulse ist deaktiviert. Ab Start: Die Funktion Grenzwerte für Einschraubimpulse ist Ein. Das System beginnt mit der Überwachung der Impulse, sobald der Startschalter am Werkzeug gedrückt wird. Alle Überschreitungen der Impulsgrenzwerte werden gemeldet. Ab Drehmoment: Die Funktion Grenzwerte für Einschraubimpulse ist Ein. Das System beginnt mit der Überwachung der Impulse ab dem vorgegebenen Drehmomentwert. Alle Überschreitungen der Impulsgrenzwerte werden gemeldet. |

Pulsüberwachungsdrehmoment beim Eindrehen | Drehmomentwert, ab dem eine Überwachung der Grenzwerte Einschraubpulse beginnt. Die Einstellung für diesen Wert muss über dem Wert für Kontinuierliches maximales Drehmoment liegen. |

Pulse min | Mindestzahl von Impulsen zum Erreichen des Werts für Drehmoment Einschraubphase beendet. |

Pulse max | Höchstzahl von Impulsen zum Erreichen des Werts für Drehmoment Einschraubphase beendet. |

Drehmoment beim abgeschlossenen Eindrehen | Bestimmt den Drehmomentwert für erreichten Fügepunkt und abgeschlossene Einschraubphase. Das Programm setzt die Verschraubung fort und startet den Impulsmodus, wenn dies nicht schon während der Einschraubphase der Fall war. |

Festziehen

Parametername | Beschreibung |

|---|---|

Sollmoment | Finales Sollmoment für die Verschraubung. |

Pulsenergie | Die Pulsenergie, die im Aktionsimpuls bereitgestellt wird, angegeben als Prozentwert der maximalen Energie, die das Werkzeug bei jedem Impuls bereitstellen kann. |

Tuning-Faktor Reaktionskraft | Die vom Werkzeug gelieferte Energie – als Prozentwert angegeben. Der Tuning-Faktor Reaktionskraft basiert auf der Aktionsenergie und sorgt für ein komfortables Ansprechverhalten. |

Korrelationsfaktor Restmoment | Der Korrelationsfaktor Restmoment ist mit einer Kalibrierung vergleichbar und ist eine Anpassung zwischen dem dynamischen Drehmoment, das im Elektrowerkzeug gemessen wird, und dem von einem Steuerungswerkzeug gemessenen Restmoment. |

Moment-Grenzwerte | Die Auswahl der Grenzwerte kann Automatisch oder Manuell erfolgen.. |

Moment untere Toleranz | Mindestdrehmoment für die Stufe |

Moment obere Toleranz | Höchstdrehmoment für die Stufe |

Winkel-Grenzwerte | Aus: Winkelgrenzwerte ist ausgeschaltet. Von Einschraubphase beendet: Winkelgrenzwerte ist auf Ein gestellt. Das System beginnt mit der Überwachung des Schraubwinkels, sobald der Zustand Einschraubphase beendet erreicht wird. Alle Überschreitungen von Winkelgrenzwerten werden gemeldet. Ab Drehmoment: Einschraub-Winkelgrenzwerte ist Ein. Das System beginnt mit der Überwachung des Verschraubungswinkels ab dem festgelegten Drehmomentwert und meldet jegliche Überschreitungen der Winkelgrenzwerte. |

Winkelüberwachungsdrehmoment beim Eindrehen | Drehmomentwert, ab dem eine Überwachung der Einschraub-Winkelgrenzwerte beginnt. |

Einschraubwinkel min. | Winkelwert für untere Drehwinkelgrenze ab Startpunkt. |

Einschraubwinkel max. | Winkelwert für obere Drehwinkelgrenze ab Startpunkt. |

Min-Zeit | Mindestzeit für diesen Schritt. |

Max-Zeit | Maximalzeit für diesen Schritt. |

Pulsbegrenzungen | Aus: Keine Überwachung von Pulsbegrenzungen. Von Einschraubstufe beendet: Die Überwachung beginnt beim Erreichen des Werts für Drehmoment Einschraubphase beendet. Ab Drehmoment: Die Überwachung beginnt beim Erreichen des spezifischen Drehmomentwerts. |

Finales Pulsüberwachungsdrehmoment | Drehmomentwert, ab dem die Pulsbegrenzungen überwacht werden. |

Pulse min | Mindestzahl von Impulsen zum Erreichen des finalen Sollwerts |

Pulse max | Höchstzahl von Impulsen zum Erreichen des finalen Sollwerts |

Erkennungszeit vorzeitiger Drehmomentverlust | Beim Wechsel von der Einschraubstufe zur Anzugsstufe wird ein konstanter Anstieg des Drehmoments angenommen. Eine abrutschende Stecknuss oder ein abgebrochener Schraubenkopf können das Drehmoment reduzieren. Dies kann im Überwachungsfenster angezeigt werden. |

Impulsverschraubung unter Verwendung von Elektrowerkzeugen mit Direktantrieb

Das nachstehende Prinzip gilt für Elektrowerkzeuge mit Direktantrieb. wie beispielsweise die Atlas Copco SRB-Werkzeugserie.

Bei der Impulsverschraubung wird der Strom im Motor gepulst. Dieses Verfahren umfasst zwei wesentliche Merkmale:

Einen Aktionsstrom, der ein positives Drehmoment in Schraubrichtung hinzufügt

Einen Reaktionsstrom, der durch Anlegen eines Umkehrdrehmoments eine Reaktion mit erhöhtem Bedienkomfort erzeugt

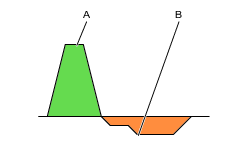

A | Aktionsimpuls zum Anlegen einer Anziehkraft |

B | Reaktionsimpuls für erhöhten Bedienkomfort |

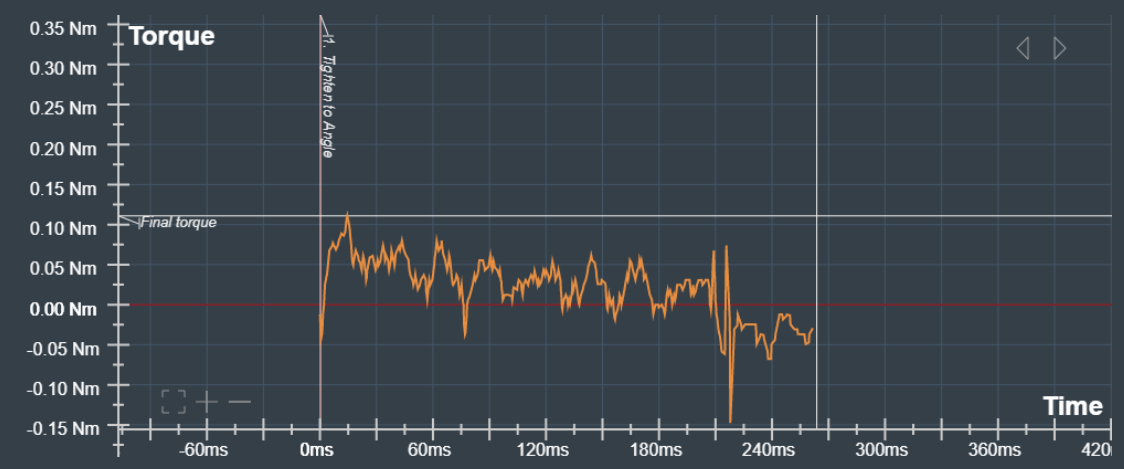

In der Abbildung wird das allgemeine Prinzip einer Stromimpuls-Schraubstrategie veranschaulicht. Je nach Werkzeugtyp und dem Schraubalgorithmus sieht die Kurve anders aus.

Wie in der Abbildung dargestellt, besteht die Impulsperiode aus zwei Phasen – einem Aktionsstrom und einem Reaktionsstrom. Jeder Aktionsimpuls fügt der Verschraubung mehr Drehmoment hinzu, bis das finale Sollmoment erreicht wurde. Jeder Reaktionsimpuls erzeugt eine Gegenkraft, die den Bedienkomfort erhöht.

Bei der Energiehöhe der Aktionsphase und der Reaktionsphase handelt es sich um konfigurierbare Parameter. Die Kombination dieser beiden Parameter sorgt für einen effizienten Verschraubungsvorgang bei gleichzeitigem Bedienkomfort.

Verschraubung mit dem TensorPulse-Programm

Das nachstehende Prinzip gilt für Elektrowerkzeuge mit Direktantrieb wie beispielsweise die Atlas Copco SRB-Werkzeugserie.

Nach jeder Impulsperiode wird das an der Schraube angelegte Drehmoment erhöht. Nach mehreren Impulsen wird das finale Sollmoment erreicht.

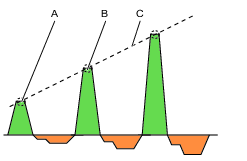

A | Maximale positive Energie im Impuls N |

B | Maximale positive Energie im Impuls N+1 |

C | Anstieg der Energie (Drehmoment) |

Bei der Energiehöhe der Aktionsphase und der Reaktionsphase handelt es sich um vom Benutzer konfigurierbare Parameter. Die Kombination dieser beiden Parameter sorgt für einen effizienten Verschraubungsvorgang bei gleichzeitigem Bedienkomfort. Die während der beiden Phasen vorliegende Energiehöhe kann als Prozentwert der maximalen Energie, die während jeder Periode geliefert werden kann, festgelegt werden:

Pulsenergie; die Energiehöhe, die für jeden positiven Impuls als Prozentwert der maximalen Energie, die während der Impulsperiode geliefert werden kann, verwendet wird. Dieser Wert liegt zwischen 10 und 100 %.

Retentionsfaktor Reaktionskraft; die Energiehöhe, die für jeden Reaktionsimpuls als Prozentwert der maximalen Energie, die während der Impulsperiode geliefert werden kann, verwendet wird. Dieser Wert liegt zwischen 0 und 75%.

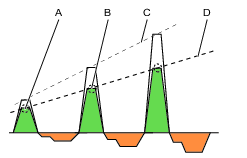

A | Reduzierte positive Energie im Impuls N |

B | Reduzierte positive Energie im Impuls N+1 |

C | Resultierende Kurve für den Drehmomentaufbau unter Verwendung der maximalen Pulsenergie. |

D | Resultierende Kurve für den Drehmomentaufbau unter Verwendung der reduzierten Pulsenergie. |

Bei einer kleinen Pulsenergie (reduzierten Energie) ist mehr Impuls bis zum Erreichen des Sollmoments erforderlich, da das Drehmoment in kleinen Schritten erhöht wird. Durch kleinere Schritte wird eine höhere Genauigkeit zum Abschluss der Verschraubung bei erreichtem Sollwert erhalten. Kleinere Impulse führen zu einer geringeren Werkzeugbewegung und zu einem höheren Bedienkomfort.

Bei korrekter Einstellung wird der Retentionsfaktor Reaktionskraft den gewünschten Bedienkomfort sicherstellen. Wenn der Faktor zu hoch eingestellt ist, wird der Bediener eine Drehung des Werkzeugs im Uhrzeigersinn wahrnehmen. Wenn der Faktor zu niedrig eingestellt ist, wird der Bediener eine Drehung des Werkzeugs gegen den Uhrzeigersinn wahrnehmen.

Bei einer idealen Konfiguration erzeugt die Reaktionsenergie keine Lösekraft. Wenn die Anzahl der Impulse zum Erreichen des Sollmoments ansteigt, ist der Wert zu hoch eingestellt, und bei jedem Impuls wird eine geringe Lösekraft angelegt.

Die Werte für Pulsenergie und Retentionsfaktor Reaktionskraft müssen optimal eingestellt werden, um eine optimale Werkzeugleistung und höchsten Bedienkomfort sicherzustellen.

Verschraubungsprogramm mit Impuls-Einzelschritten

Eindrehen

Parametername | Bedingung | Beschreibung | Standardwert |

|---|---|---|---|

Einschraubdrehzahl | Die Auswahl erfolgt über Optionsfelder. Für die Einschraubdrehzahl kann entweder Max. oder Manuell ausgewählt werden. | Max | |

Einschraubdrehzahl | Einschraubdrehzahl = manuell | Legt die Drehzahl des Werkzeugs während der Einschraubphase fest. | |

Zeitlimits für Einschraubphase | Auswahl über ein Kontextmenü: Aus: Zeitlimits für Einschraubphase ist ausgeschaltet. Ab Start: Zeitlimits für Einschraubphase ist Ein. Das System beginnt mit der Überwachung der Zeit, sobald der Startknopf am Werkzeug gedrückt wird. Alle Überschreitungen der Zeitlimits werden gemeldet. Ab Drehmoment: Zeitlimits für Einschraubphase ist Ein. Das System beginnt mit der Überwachung der Zeit ab dem vorgegebenen Drehmomentwert. Alle Überschreitungen der Zeitlimits werden gemeldet. | Aus | |

Zeitüberwachungsdrehmoment beim Eindrehen | Zeitlimits für Einschraubphase = ab Drehmoment | Drehmomentwert, ab dem eine Überwachung der Zeitlimits für Einschraubphase beginnt. | |

Min-Zeit | Zeitlimits für Einschraubphase = Ein | Die für die Einschraubphase zugelassene Mindestdauer | 10 ms |

Max-Zeit | Zeitlimits für Einschraubphase = Ein | Die für die Einschraubphase zugelassene Höchstdauer | 5000ms |

Grenzwerte Einschraubpulse | Auswahl über ein Kontextmenü: Aus: Grenzwerte Einschraubpulse ist deaktiviert. Ab Start: Die Funktion Grenzwerte für Einschraubimpulse ist Ein. Das System beginnt mit der Überwachung der Impulse, sobald der Startschalter am Werkzeug gedrückt wird. Alle Überschreitungen der Impulsgrenzwerte werden gemeldet. Ab Drehmoment: Die Funktion Grenzwerte für Einschraubimpulse ist Ein. Das System beginnt mit der Überwachung der Impulse ab dem vorgegebenen Drehmomentwert. Alle Überschreitungen der Impulsgrenzwerte werden gemeldet. | Aus | |

Pulsüberwachungsdrehmoment beim Eindrehen | Grenzwerte Einschraubpulse = ab Drehmoment | Drehmomentwert, ab dem eine Überwachung der Grenzwerte Einschraubpulse beginnt. | 2,5Nm |

Pulse min | Grenzwerte Einschraubpulse = Ein | Mindestzahl von Impulsen zum Erreichen des Sollwerts | 2 |

Pulse max | Grenzwerte Einschraubpulse = Ein | Höchstzahl von Impulsen zum Erreichen des Sollwerts | 50 |

Drehmoment beim abgeschlossenen Eindrehen |

| Bestimmt den Drehmomentwert für erreichten Fügepunkt und abgeschlossene Einschraubphase. | 5Nm |

Verschraubung

Parametername | Bedingung | Beschreibung | Standardwert |

|---|---|---|---|

Sollmoment | Finales Sollmoment für die Verschraubung. | ||

Pulsenergie | Die Pulsenergie, die im Aktionsimpuls bereitgestellt wird – als Prozentwert der maximalen Energie, die das Werkzeug bei jedem Impuls bereitstellen kann, angegeben. | ||

Korrelationsfaktor Restmoment | Der Korrelationsfaktor Restmoment ist mit einer Kalibrierung vergleichbar und ist eine Anpassung zwischen dem dynamischen Drehmoment, das im Elektrowerkzeug gemessen wird, und dem von einem Steuerungswerkzeug gemessenen Restmoment. | 100% | |

Moment-Grenzwerte | Die Auswahl erfolgt über Optionsfelder. Die Auswahl der Grenzwerte kann Automatisch oder Manuell erfolgen. | ||

Moment untere Toleranz | Drehmomentbegrenzer = manuell | Mindestdrehmoment für die Stufe | |

Moment obere Toleranz | Drehmomentbegrenzer = manuell | Höchstdrehmoment für die Stufe | |

Zeitbegrenzungen | Auswahl über ein Kontextmenü: Aus: Zeitbegrenzungen ist ausgeschaltet. Von Einschraubstufe beendet: Zeitbegrenzungen ist auf Ein gestellt. Das System beginnt mit der Zeitüberwachung, sobald der Zustand Einschraubstufe beendet erreicht wird. Alle Überschreitungen der Zeitbegrenzungen werden gemeldet. Ab Drehmoment: Zeitbegrenzungen ist auf Ein gestellt. Das System beginnt mit der Überwachung der Zeit ab dem vorgegebenen Drehmomentwert. Alle Überschreitungen der Zeitlimits werden gemeldet. | Aus | |

Zeitüberwachungsdrehmoment | Zeitbegrenzungen = ab Drehmoment | Drehmomentwert, ab dem eine Überwachung der Zeitbegrenzungen beginnt. | |

Min-Zeit | Zeitbegrenzungen = Ein | Die für die Verschraubung zugelassene Mindestdauer | 10 ms |

Max-Zeit | Zeitbegrenzungen = Ein | Die für die Verschraubung zugelassene Höchstdauer | 1000ms |

Pulsbegrenzungen | Auswahl über ein Kontextmenü: Aus: Keine Überwachung von Pulsbegrenzungen. Von Einschraubstufe beendet: Die Überwachung beginnt beim Erreichen des Werts für Drehmoment Einschraubphase beendet. Alle Überschreitungen der für die Pulszahl festgelegten Grenze werden gemeldet. Ab Drehmoment: Die Überwachung beginnt beim Erreichen des spezifischen Drehmomentwerts. Alle Überschreitungen der für die Pulszahl festgelegten Grenze werden gemeldet. | Aus | |

Finales Pulsüberwachungsdrehmoment | Pulsbegrenzungen = ab Drehmoment | Drehmomentwert, ab dem die Pulsbegrenzungen überwacht werden. | |

Pulse min | Pulsbegrenzungen = ein | Mindestzahl von Impulsen zum Erreichen des finalen Sollwerts | 2 |

Pulse max | Pulsbegrenzungen = ein | Höchstzahl von Impulsen zum Erreichen des finalen Sollwerts | 50 |

Erkennungszeit vorzeitiger Drehmomentverlust | Beim Wechsel von der Einschraubstufe zur Anzugsstufe wird ein konstanter Anstieg des Drehmoments angenommen. Eine abrutschende Stecknuss oder ein abgebrochener Schraubenkopf können das Drehmoment reduzieren. Dies kann im Überwachungsfenster angezeigt werden. | 200 ms |

Drehen

Bei der Strategie Drehen handelt es sich hauptsächlich um eine Strategie für Test- und Demozwecke. Wenn das Werkzeug frei drehen kann, dreht es die Stecknuss im spezifizierten Winkel, wobei ein möglichst niedriges Drehmoment verwendet wird.

Parameter | Beschreibung | Standardwert |

|---|---|---|

Solldrehzahl | Solldrehzahl für die Strategie Drehen. |

|

<Target speed> | Manuelle Werkzeugdrehzahl während der Strategie Drehen. | 16,5 % der max. Werkzeugdrehzahl |

Sollwinkel | Spindel-Drehwinkel. | 360° |

Externes Ergebnis

„Externes Ergebnis“ ist eine Strategie, bei der ein externes digitales Signal angibt, dass eine Verschraubung IO ist (also nicht durch gemessene Drehmoment- oder Winkelwerte).

Beim Versand des Signals zeigt die Ergebnisansicht den Wert des Zielparameters, der im Verschraubungsprogramm bereitgestellt wird (angegebener Drehmomentwert, Winkelwert oder Textfolge). Diese (Drehmoment- und Winkel-)Werte stellen nicht die tatsächlich gemessenen Werte dar, sondern sind nur eingefügter Text.

Parameter | Beschreibung | Standardwert |

|---|---|---|

Drehmoment <Sollmoment> | Numerischer Wert für den erwünschten angezeigten Sollmomentwert | 0,00 |

Winkel <Sollwinkel> | Numerischer Wert für den erwünschten angezeigten Sollwinkelwert | 360° |

Text | Alphanumerische Zeichenfolge für den gewünschten Anzeigetext. |

|

Ausführen der Externes Ergebnis-Verschraubungsstrategie mit angeschlossenem Werkzeug

Wählen Sie im Startbildschirm die Registerkarte Verschraubung. Erstellen Sie dann ein Verschraubungsprogramm mit der Strategie Externes Ergebnis.

Kehren Sie zum Startbildschirm zurück und wählen Sie die Registerkarte Virtuelle Station.

Im Fenster Lizenzen erfordert die Funktion Externes Ergebnis-Verschraubungsstrategie mit angeschlossenem Werkzeug eine Lizenz, die einer Virtuellen Station zugewiesen ist und von dieser genutzt wird.

Wählen Sie im Fenster Werkzeug das entsprechende Werkzeug aus. Rufen sie dann die Werkzeugkonfiguration auf.

Wählen Sie im Fenster Aufgabe das Verschraubungsprogramm mit der Strategie Externes Ergebnis aus.

Senden Sie das Signal EXTERNAL_OK an die Virtuelle Station.

Wählen Sie die Schaltfläche Zum Ergebnis, um die Ergebnisse anzuzeigen.

Die Ergebnisse werden von der Werkzeugkonfiguration für das an die Virtuelle Station angeschlossene Werkzeug übertragen.

Validierung von Verschraubungsprogramm und Fehlermeldungen

Das Verschraubungsprogramm wird automatisch mit den Parameterregeln und Werkzeugeigenschaften validiert, sobald neue Werte eingegeben oder Änderungen vorgenommen werden. Werden bei der Validierung Fehler erkannt, werden sie mit einer Fehlerbeschreibung gemeldet.

Validierungsfehler-Protokollierung

Wenn bei der Validierung ein Fehler festgestellt wird, wird dieser mit einem Symbol neben dem/den Parameter(n), der/die den Fehler verursachte(n), angezeigt. Wenn Sie auf das Symbol drücken, wird eine kurze Beschreibung des Fehlers angezeigt.

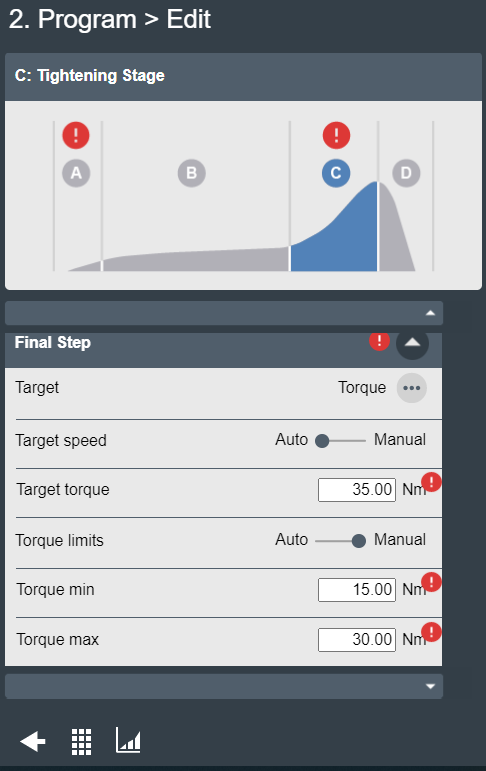

Beispiel (Siehe Abbildung):

Das Sollmoment ist auf 25 Nm eingestellt und die Enddrehmoment-Grenzwerte sind wie folgt festgelegt: Moment untere Toleranz 23,75 Nm und Moment obere Toleranz 24,5 Nm (dieser Wert wird vom Popup-Fenster in der Abbildung verdeckt).

Wenn Sie auf das Validierungsfehler-Symbol neben dem Parameter Moment obere Toleranz drücken, wird eine kurze Beschreibung des Fehlers bereitgestellt, bei der darauf hingewiesen wird, dass das Sollmoment größer als der Wert für Moment obere Toleranz ist (Moment obere Toleranz <= Sollmoment).

Zur Behebung dieses Fehlers müssen Sie den Wert für Moment obere Toleranz so einstellen, dass dieser über dem Sollmoment liegt. Das Fehlersymbol wird anschließend ausgeblendet.

Validierung eines Werkzeugs mit einem Verschraubungsprogramm

Wählen Sie im Verschraubungsmenü die Verschraubungsprogramm-Bibliothek oder die Multistep-Programm-Bibliothek aus. Wählen Sie bei Bedarf ein spezifisches Programm aus der Liste aus. Bitte beachten: Eine Validierung kann sowohl für die gesamte Programmliste als auch für einzelne Programme ausgeführt werden.

Wählen Sie das Symbol Programm validieren oben rechts im Bildschirm aus.

Wählen Sie im Popup-Fenster das Werkzeug aus, mit dem das Verschraubungsprogramm validiert werden soll, und wählen Sie dann Validieren.

Wenn ein Verschraubungsprogramm mit dem ausgewählten Werkzeug nicht kompatibel ist, wird dies durch einen roten Kreis und ein Ausrufezeichen angegeben.

Kompatibilitätstabelle Verschraubungsprogramm-Werkzeug

Die Verfügbarkeit von Verschraubungsstrategien hängt von den auf dem Controller installierten Lizenzen ab.

Schraubstrategien | ES | ST | STR | SR | SB+ | ETT | SL (Niederspannung) | QST | STB | SRB 2,0 ETP-SRB31-20 | SRB 2,1 ETP-SRB31-25 | SRB-HA | TBP / TBP-S | STW | Externes Werkzeug |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Zweistufig | X | X | X | X | X | X | X | X | X | X | - | X | - | - | - |

Quickstep | X | X | X | X | X | X | X | X | X | X | X | X | - | - | - |

Dreistufig | X | X | X | X | X | X | X | X | X | X | - | X | - | - | - |

Turbo Tight | X | - | X | X* | - | X | - | - | - | X | X | - | - | - | - |

Drehen | X | X | X | X | X | X | X | X | X | X | - | X | - | - | - |

Externes Ergebnis | X | X | X | X | X | X | X | X | X | X | X | X | X | - | X |

Tensorimpuls | - | - | - | - | - | - | - | - | - | X | X | - | - | - | - |

Impuls - Einzelschritt | - | - | - | - | - | - | - | - | - | - | - | - | X | - | - |

Drehmomentschlüssel – Produktion | - | - | - | - | - | - | - | - | - | - | - | - | - | X | - |

Drehmomentschlüssel – Qualität | - | - | - | - | - | - | - | - | - | - | - | - | - | X | - |

* Nur für SR31 verfügbar

Festzieheigenschaften | ES | ST | STR | SR | SB+ | ETT | SL (Niederspannung) | QST | STB | SRB 2,0 ETP-SRB31-20 | SRB 2,1 ETP-SRB31-25 | TBP / TBP-S | STW | Externes Werkzeug |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Istwinkel | - | - | X | - | - | X | - | - | - | - | - | - | - | - |

Multistep-Programme

Controller-Funktionen wie beispielsweise die Verschraubungsstrategien mit niedrigen Reaktionskräften, und den gesamten Controller betreffende Funktionen, erfordern Lizenzen, die durch das FMS (Functionality Management System) verteilt werden. Während die Konfiguration von Funktionen ohne spezielle Lizenzen möglich ist, ist für die Zuweisung und Nutzung dieser Funktionen die Installation der korrekten Lizenz auf dem Controller erforderlich. Nähere Informationen dazu entnehmen Sie bitte dem Abschnitt Lizenzen (FMS).

Bei der Multistep-Verschraubung handelt es sich um eine in mehreren Stufen ausgeführte Verschraubung. Die Anzahl und Art der Stufen hängen von der jeweils auszuführenden Verschraubung ab. Ein Multistep-Verschraubungsprogramm ist hoch konfigurierbar und umfasst unter anderem auch Überwachungsfunktionen und Beschränkungen.

- Multistep-Grafikschnittstelle

- Verschraubungsstufen

- Stufenüberwachungen

- Schritteinschränkungen

- Ergebnisberichte

- Hinzufügen eines mehrstufigen Programms

- Löschen eines mehrstufigen Programms

- Einstellungen für ein Multistep-Programm

- Erstellen eines Multistep-Programms

- Kompatibilitätstabelle Multistep-Programm-Werkzeug

- STB-Werkzeuge und Multistep

Multistep-Grafikschnittstelle

Multistep-Verschraubungsprogramme können nur in der Web-GUI bearbeitet werden.

Die Schnittstelle für Multistep-Programme kann in drei Hauptbereiche aufgeteilt werden.

Oben befindet sich ein Dropdown-Menü, welches die Eigenschaften des Multistep-Verschraubungsprogramms enthält. Hier können allgemeine Eigenschaften wie der Programmname, allgemeine Programmüberwachung und Validierung festgelegt werden.

Rechts befinden sich vier Registerkarten, welche die Stufen, Überwachungen, Beschränkungen und Berichte enthalten, welche zur Erstellung eines Multistep-Programms verwendet werden können. Um eines der Elemente zu verwenden, klicken Sie auf die jeweilige Registerkarte und ziehen Sie das Element aus der Liste in den Verschraubungsbereich. Legen Sie das Element – je nach seiner Funktion – zwischen dem Start und dem Ende eines Programms (für Stufen) oder über einer Stufe (für Überwachungen und Beschränkungen) ab.

Der Hauptbereich der Schnittstelle ist der Verschraubungsbereich. Dies ist der Bereich, der alle Stufen des Verschraubungsprogramms beinhaltet. Verwenden Sie das Mausrad, um im Verschraubungsbereich hinein oder hinaus zu zoomen.

Unten im Bildschirm befinden sich die Schaltflächen Verschraubungsprogramm kopieren und Verschraubungsprogramm löschen.

Verschraubungsstufen

In diesem Abschnitt werden die verfügbaren Verschraubungsschritte aufgeführt.

Allgemeine Parameter

Bezeichnung

Jede Stufe kann bei Bedarf umbenannt werden.

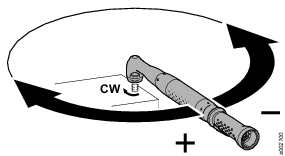

Drehrichtung

Jede Verschraubungsstufe kann entweder vorwärts (zum Verschrauben) oder rückwärts (zum Lösen der Schraube) ausgeführt werden. Die Pfeile geben die Richtung an. Viele Verschraubungsstufen sind fest auf eine Vorwärtsrichtung eingestellt, z. B. Verschrauben bis Winkel oder Verschrauben bis Drehmoment. Für Stufen wie Lösen bis Winkel oder Lösen bis Drehmoment ist die Richtung automatisch auf rückwärts eingestellt.

Die Einstellung rückwärts ist für Werkzeuge mit einer verzahnten vorderen Anbaugruppe (GFA) in Offenmaul-Konfiguration nicht zulässig. Damit eine Verschraubung ausgeführt werden darf, muss die Verschraubungsrichtung des Verschraubungsprogramms die gleiche sein wie die Verschraubungsrichtung des Offenmaul-Werkzeugs. Es ist möglich, einem Verschraubungsprogramm für ein Offenmaul-Werkzeug ein Löseprogramm hinzuzufügen, ist der Richtungsschalter jedoch auf die Ausführung des Löseprogramms eingestellt, so wird das Werkzeug gesperrt.

Stufenkategorie

Für jede Stufe kann eine Stufenkategorie ausgewählt werden. Durch die Auswahl einer Stufenkategorie werden die NIO-Verschraubungen in der Ergebnisansicht des Ereignisses mit dem jeweiligen Detailstatus und den entsprechenden Informationen zum Mehrstufenfehler aufgeführt. Erfolgt keine Auswahl wird der Detailstatus auf „Nicht kategorisierter Mehrstufenfehler“ eingestellt. Der zugehörige Detailstatus kann angepasst werden.

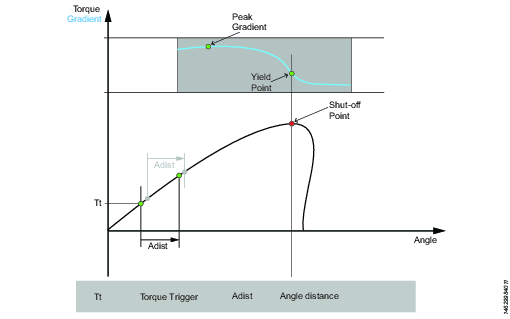

Winkelfenster

Eine Verbindung wird als hart angesehen, wenn die Schraube bis zu ihrem vollständigen Drehmoment angezogen wird und sich um 30° (oder weniger) dreht, nachdem sie bis zu ihrem Fügepunkt angezogen wurde. Eine weiche Verbindung dreht 720° oder mehr, nachdem die Schraube bis zu Ihrem Fügepunkt angezogen wurde. Der Härteparameter definiert das Winkelfenster für die Gradientenberechnung. Je härter die Verbindung ist, desto kleiner ist das Winkelfenster.

Drehzahlrampe / Beschleunigung (nur bei Tools Talk 2 verfügbar)

Bei den meisten Stufen kann angegeben werden, wie die Beschleunigung auf die Solldrehzahl erreicht werden soll. Drei unterschiedliche Einstellungen sind möglich: hart, weich und manuell. Die definierte Beschleunigung wird angewendet, wenn eine Stufe gestartet wird. Unabhängig davon, ob das Werkzeug zu Beginn der Stufe bereits mit einer Drehzahl läuft, wird die Drehzahlrampe genutzt, um auf die Solldrehzahl der Stufe zu beschleunigen. Dieser Prozess wird auch dann ausgeführt, wenn die Drehzahl zu Beginn der Stufe niedriger oder höher als die Zieldrehzahl ist.

Modus Drehzahlrampe – Hart und Weich:

Beschleunigung | Verwendete Drehzahlrampe |

|---|---|

Hart | 2.000 rpm/s (Eine Drehzahlrampe zwischen 1.000 und 10.000 rpm/s steht für eine harte Beschleunigung.) |

Weich | 500 rpm/s (Eine Drehzahlrampe zwischen 200 und 1.000 rpm/s steht für eine weiche Beschleunigung.) |

Modus Drehzahlrampe – Manuell: