Torcflex Square Drive Tool

Hydraulic Torque Wrench

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie verfällt 12+1 Monate nach dem Versand aus dem Distributionszentrum von Atlas Copco.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen / Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Sicherheitshinweis

Keine Modifikationen an Geräten oder Zubehör vornehmen und Stoßeinwirkungen auf diese vermeiden - Kontaktieren Sie Atlas Copco für besondere Werkzeuganwendungen oder Modifikationen an Geräten. Nicht genehmigte Modifikationen können zu einem vorzeitigen Ausfall des Gerätes und somit zu Personenschäden führen.

Keine Modifikationen an Geräten oder Zubehör vornehmen und Stoßeinwirkungen auf diese vermeiden - Kontaktieren Sie Atlas Copco für besondere Werkzeuganwendungen oder Modifikationen an Geräten. Nicht genehmigte Modifikationen können zu einem vorzeitigen Ausfall des Gerätes und somit zu Personenschäden führen.

Elektrische Pumpen nicht in explosionsgefährdeten oder feuchten Umgebungen einsetzen - Stellen Sie beim Einsatz einer elektrischen Pumpe sicher, dass die Verlängerungskabel, Netzteile und Erdung den elektrotechnischen Vorschriften entsprechen. Achten Sie auf elektrische Gefahr, z. B. Funkenbildung oder Stromschläge.

Elektrische Pumpen nicht in explosionsgefährdeten oder feuchten Umgebungen einsetzen - Stellen Sie beim Einsatz einer elektrischen Pumpe sicher, dass die Verlängerungskabel, Netzteile und Erdung den elektrotechnischen Vorschriften entsprechen. Achten Sie auf elektrische Gefahr, z. B. Funkenbildung oder Stromschläge.

Gefahren bei hohem Hydraulikdruck -

Gefahren bei hohem Hydraulikdruck -

Verwenden Sie geeignete Werkzeuge, Schläuche und Anschlussstücke. Stellen Sie sicher, dass alle Schlauchanschlüsse komplett verbunden, festsitzend und frei von Leckagen sind.

Frei von austretender Hydraulikflüssigkeit halten. Von austretenden Flüssigkeiten reinigen.

Überschreiten Sie niemals den maximalen Betriebsdruck der Pumpe. Stellen Sie sicher, dass Schlauch und Anschlussstücke für einen dynamischen Betriebsdruck von 10000 psi (700 bar) geeignet sind. Der maximale Betriebsdruck ist dauerhaft auf dem Werkzeug gekennzeichnet.

Hände und Finger von Einklemmstellen fernhalten - Einklemmstellen treten um den Einzugsbereich sowie beim Betrieb in beengten Räumen auf.

Hände und Finger von Einklemmstellen fernhalten - Einklemmstellen treten um den Einzugsbereich sowie beim Betrieb in beengten Räumen auf.

Gerät in gutem Betriebszustand halten - Auf Schäden am Werkzeug, Risse oder Abnutzung überprüfen und der Gerätenutzung entsprechend schmieren. Beschädigte Geräte außer Betrieb nehmen.

Gerät in gutem Betriebszustand halten - Auf Schäden am Werkzeug, Risse oder Abnutzung überprüfen und der Gerätenutzung entsprechend schmieren. Beschädigte Geräte außer Betrieb nehmen.

Betrieb durch eine Person empfohlen - Das Werkzeug sollte ausschließlich durch geschultes und qualifiziertes Personal betrieben werden. Kann ein Werkzeugbetrieb durch zwei Personen nicht vermieden werden, so muss eine Risikobewertung durchgeführt werden, welche die Umgebung, Anwendung, Koordination (zwischen den Bedienern) und Kommunikation vollständig abdeckt. Der Bediener, der den Drehmomentschlüssel hält, sollte den Betrieb kontrollieren, d. h. die kontrollierende Person ist nicht notwendigerweise im Besitz des Steuergeräts, gibt jedoch die Anweisungen zur Steuerung der Pumpe/des Werkzugs.

Betrieb durch eine Person empfohlen - Das Werkzeug sollte ausschließlich durch geschultes und qualifiziertes Personal betrieben werden. Kann ein Werkzeugbetrieb durch zwei Personen nicht vermieden werden, so muss eine Risikobewertung durchgeführt werden, welche die Umgebung, Anwendung, Koordination (zwischen den Bedienern) und Kommunikation vollständig abdeckt. Der Bediener, der den Drehmomentschlüssel hält, sollte den Betrieb kontrollieren, d. h. die kontrollierende Person ist nicht notwendigerweise im Besitz des Steuergeräts, gibt jedoch die Anweisungen zur Steuerung der Pumpe/des Werkzugs.

Werkzeugreaktion korrekt einstellen - Ein falscher oder instabiler Reaktionspunkt kann zu Bewegungen des Werkzeugs während des Betriebs und somit zu einem erhöhten Bedienerrisiko führen. Eine fehlerhafte Auswahl des Reaktionspunkts kann zudem zu einem vorzeitigen Werkzeugausfall führen.

Werkzeugreaktion korrekt einstellen - Ein falscher oder instabiler Reaktionspunkt kann zu Bewegungen des Werkzeugs während des Betriebs und somit zu einem erhöhten Bedienerrisiko führen. Eine fehlerhafte Auswahl des Reaktionspunkts kann zudem zu einem vorzeitigen Werkzeugausfall führen.

Geeignete persönliche Schutzausrüstung tragen – Geeignet für die Arbeit mit oder in der Nähe von Hochdruck-Hydrauliksystemen, z.B. Schutzbrille (EN166), Handschuhe, Sicherheitsschuhe, usw. Tragen Sie keine weiten Handschuhe oder Handschuhe, bei denen die Fingerteile Risse aufweisen oder ausgefranst sind. Handschuhe können sich in der umlaufenden Antriebsspindel/im Aufsatz verfangen, was dazu führen kann, dass Finger abgetrennt oder gebrochen werden.

Geeignete persönliche Schutzausrüstung tragen – Geeignet für die Arbeit mit oder in der Nähe von Hochdruck-Hydrauliksystemen, z.B. Schutzbrille (EN166), Handschuhe, Sicherheitsschuhe, usw. Tragen Sie keine weiten Handschuhe oder Handschuhe, bei denen die Fingerteile Risse aufweisen oder ausgefranst sind. Handschuhe können sich in der umlaufenden Antriebsspindel/im Aufsatz verfangen, was dazu führen kann, dass Finger abgetrennt oder gebrochen werden.

Schläuche nicht übermäßig verbiegen; Einklemmen oder Beschädigungen an Schläuchen vermeiden - Schäden an den Schläuchen können durch thermische, mechanische oder chemische Beanspruchung entstehen. Hierdurch kann Hochdruck-Hydraulikflüssigkeit austreten, was zu Schäden am Gerät sowie zu Personenschäden führen kann.

Schläuche nicht übermäßig verbiegen; Einklemmen oder Beschädigungen an Schläuchen vermeiden - Schäden an den Schläuchen können durch thermische, mechanische oder chemische Beanspruchung entstehen. Hierdurch kann Hochdruck-Hydraulikflüssigkeit austreten, was zu Schäden am Gerät sowie zu Personenschäden führen kann.

Werkzeugauswahl – Wählen Sie ein hinsichtlich der Drehmomentanforderungen und Platzverhältnisse für die Anwendung geeignetes Werkzeug aus.

Werkzeugauswahl – Wählen Sie ein hinsichtlich der Drehmomentanforderungen und Platzverhältnisse für die Anwendung geeignetes Werkzeug aus.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

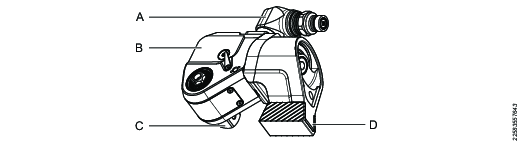

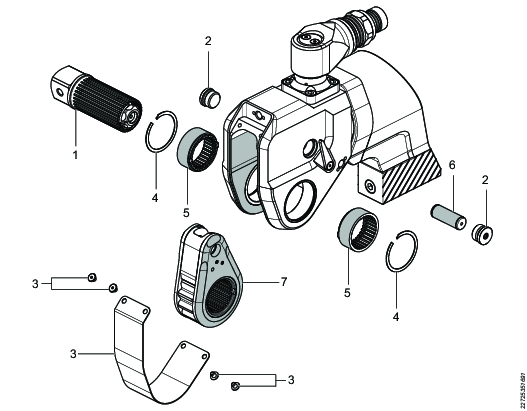

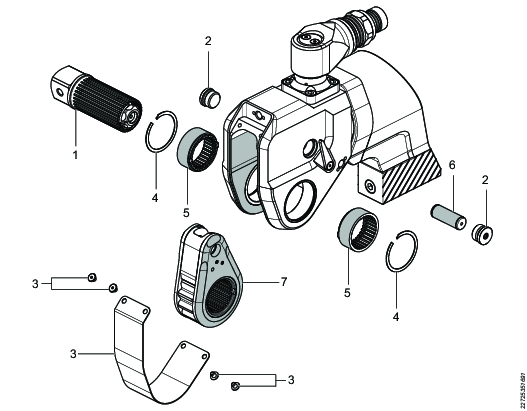

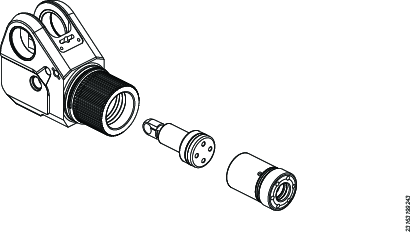

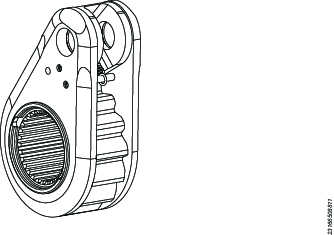

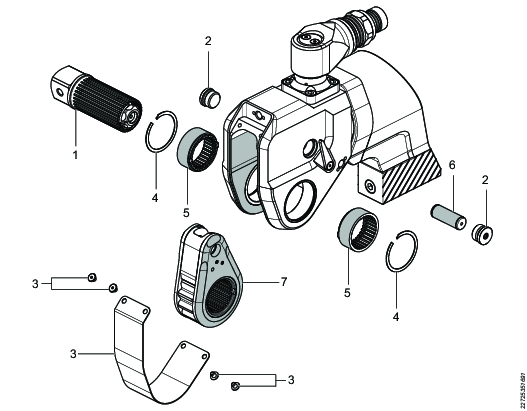

Überblick Vierkantschrauber

Der Torcflex-Vierkantschrauber (TF) ist ein professionelles Hydraulikwerkzeug, das für die Ausübung von Drehmoment auf industrielle Verbindungselemente entwickelt wurde, um so das korrekte Anziehen oder Lösen von industriellen Schraubverbindungen sicherzustellen. Das Werkzeug setzt einen doppeltwirkenden Hydraulikzylinder ein, um lineare Kraft über einen Klinkenmechanismus in Drehmoment umzuwandeln. Das Drehmoment wird durch die Anpassung des auf den Hydraulikzylinder wirkenden Drucks geregelt.

Das Werkzeug besteht aus den folgenden Hauptkomponenten:

A | Schwenkbarer Verteiler | Ein schwenkbarer Verteiler mit Hydraulikkupplungen zum Anschluss an eine geeignete Druckluftversorgung. |

B | Schraubergehäuse | Ein Schraubergehäuse, das den Hydraulikzylinder und den Klinkenmechanismus enthält. |

C | Vierkantantrieb | Ein abnehmbarer Vierkantantrieb mit integriertem Haltemechanismus zur Montage von Steckschlüsseln. |

D | Reaktionsarm | Ein anpassbarer Reaktionsarm, der die während des Betriebs des Werkzeugs entstehenden Reaktionskräfte absorbiert. |

Technische Daten

Stromversorgung Hydraulikdruck alle Modelle

Min. 104 bar – Max. 700 bar Min. 1500 psi – Max. 10000 psi |

Prod.-Nr. | Vierkantantrieb | Min. Drehmomentbereich | Max. Drehmomentbereich | Radius | Gewicht | ||||

|---|---|---|---|---|---|---|---|---|---|

(in) | (Nm) | (ft lb) | (Nm) | (ft lb) | (mm) | (in) | (kg) | (lb) | |

TF01 (Co-Axial) 8434240605 | 3/4 | 283 | 209 | 1885 | 1390 | 24.7 | 0.97 | 2.75 | 6.06 |

TF01 (Doppel) 8434241015 | 3/4 | 283 | 209 | 1885 | 1390 | 24.7 | 0.97 | 2.92 | 6.44 |

TF03 (Co-Axial) 8434240993 | 1 | 658 | 485 | 4379 | 3230 | 32.8 | 1.29 | 5.47 | 12.06 |

TF03 (Doppel) 8434240994 | 1 | 658 | 485 | 4379 | 3230 | 32.8 | 1.29 | 5.64 | 12.43 |

TF05 (Co-Axial) 8434241116 | 1 1/2 | 1137 | 839 | 7579 | 5590 | 39.1 | 1.54 | 9.21 | 20.3 |

TF05 (Doppel) 8434241117 | 1 1/2 | 1137 | 839 | 7579 | 5590 | 39.1 | 1.54 | 9.38 | 20.68 |

TF08 (Co-Axial) 8434241149 | 1 1/2 | 1627 | 1200 | 10847 | 8000 | 44.6 | 1.76 | 12.35 | 27.23 |

TF08 (Doppel) 8434241150 | 1 1/2 | 1627 | 1200 | 10847 | 8000 | 44.6 | 1.76 | 12.52 | 27.6 |

TF10 (Co-Axial) 8434241524 | 1 1/2 | 2343 | 1728 | 15619 | 11520 | 49.4 | 1.93 | 15.87 | 34.99 |

TF10 (Doppel) 8434241525 | 1 1/2 | 2343 | 1728 | 15619 | 11520 | 49.4 | 1.93 | 16.04 | 35.36 |

Abmessungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Zubehör

Schlag-Steckschlüssel

TF-Werkzeuge sind mit einem Vierkantantrieb zur Verwendung mit Schlag-Steckschlüsseln ausgestattet. Verwenden Sie ausschließlich hochwertige Schlag-Steckschlüssel, die für die maximale Drehmomentleistung des verwendeten Werkzeugs geeignet sind.

Sichern Sie den Steckschlüssel stets mit einem Stift und einem Ring am Vierkantantrieb.

Für TF-Werkzeuge sind eine Reihe optionaler Standard-Zubehörteile erhältlich. Es stehen Sechskantantriebe, Vierkantantriebe und alternative Reaktionsarme zur Verfügung. Anwendungsspezifisches Zubehör kann auf Anfrage angefertigt werden. Kontaktieren Sie Atlas Copco für weitere Informationen.

Optionales Zubehör

Vierkant-/Sechskantantrieb - Arbeitsdrehmoment

TF/RT-Werkzeugen liegt standardmäßig ein Vierkantantrieb bei. Andere Antriebsgrößen sind als Zubehör erhältlich.

In der nachfolgenden Tabelle ist die maximale Drehmomentkapazität der verschiedenen Antriebsgrößen aufgeführt:

Antriebsgröße Zoll oder mm | Antriebstyp | Maximales Drehmoment | |

ft lbs | Nm | ||

1/2” | Vierkant | 397 | 538 |

3/4” | Vierkant | 1390 | 1885 |

1” | Vierkant | 3230 | 4379 |

1-1/2” | Vierkant | 11520 | 15619 |

2-1/2” | Vierkant | 52500 | 71180 |

1/2” | Sechskant | 353 | 479 |

5/8” | Sechskant | 689 | 934 |

3/4” | Sechskant | 1191 | 1615 |

7/8” | Sechskant | 1892 | 2565 |

1” | Sechskant | 2824 | 3829 |

1-1/4” | Sechskant | 5516 | 7479 |

1-1/2” | Sechskant | 9531 | 12922 |

1-3/4” | Sechskant | 15135 | 20520 |

2” | Sechskant | 22593 | 30632 |

12mm | Sechskant | 298 | 404 |

14mm | Sechskant | 473 | 641 |

17mm | Sechskant | 846 | 1147 |

19mm | Sechskant | 1182 | 1602 |

22mm | Sechskant | 1834 | 2486 |

27mm | Sechskant | 3390 | 4596 |

32mm | Sechskant | 5644 | 7652 |

36mm | Sechskant | 8036 | 10895 |

41mm | Sechskant | 11870 | 16094 |

46mm | Sechskant | 16765 | 22730 |

50mm | Sechskant | 21530 | 29190 |

Angaben zur ATEX-Zertifizierung

ATEX

In explosionsgefährdeten Bereichen sollten ausschließlich Werkzeuge und Geräte verwendet werden, die entsprechend zertifiziert und mit dem ATEX-Symbol gekennzeichnet sind.

Der Bediener muss vor der Verwendung sämtliche Betriebsanleitungen lesen und zur Kenntnis nehmen!

Diese (zusätzlichen) Informationen und Anleitungen müssen gemeinsam mit den standardmäßigen Produkt- und Sicherheitshinweisen verwendet werden, die allen hydraulischen Torcflex-Drehmomentschlüsseln beiliegen.

Betrieb in ATEX-Zonen: Bei Arbeiten innerhalb von explosionsgefährdeten Bereichen ist mit besonderer Vorsicht vorzugehen. Hinsichtlich der Verschraubungsanwendung und der Verwendung des Torcflex-Werkzeugsortiments ist besondere Sorgfalt geboten. Der Bediener muss vor dem Einsatz eines hydraulischen Torcflex-Drehmomentschlüssels innerhalb einer explosionsgefährdeten Umgebung (ATEX-Zone) eine Risikobewertung durchführen.

Es liegt in der Verantwortung des Bedieners, das Werkzeug zu warten und so einen sicheren Betrieb innerhalb von ATEX-Zonen sicherzustellen. Durch die Nichteinhaltung der Wartungsempfehlungen wird die Wahrscheinlichkeit eines mechanischen Versagens und somit das Risiko mechanischer Funkenbildung erhöht.

Falls der Schlüssel Anzeichen einer Fehlfunktion aufweist, entfernen Sie diesen aus der ATEX-Zone, bevor Sie nach ihrer Ursache suchen. Versuchen Sie NICHT, den Schlüssel in der ATEX-Zone zu reparieren.

Wenn der Schlüssel herunterfällt, entfernen Sie ihn zunächst aus der ATEX-Zone, bevor Sie ihn auf Schäden untersuchen. Führen Sie vor der erneuten Verwendung einen Druck- und einen Funktionstest durch.

Inspektion des Torcflex-Schlüssels

Überprüfen Sie den Allgemeinzustand des Torcflex-Schlüssels, bevor Sie das Werkzeug in einer ATEX-Zone einsetzen. Besondere Aufmerksamkeit sollte den Antriebskomponenten zukommen, also dem Vierkant- oder Sechskantantrieb, der Sperrklinke und den Antriebsklinken. Teile, die sich in schlechtem Zustand befinden oder deutlichen Verschleiß aufweisen, müssen ausgetauscht werden. Achten Sie während des Wiederzusammenbaus darauf, die Teile korrekt gemäß den Wartungsanweisungen zu schmieren.

Hinweise zu System und Betrieb

Verwenden Sie Torcflex-Drehmomentschlüssel nur dann in ATEX-Zonen, wenn sie mit anderen ATEX-konformen oder zertifizierten Komponenten verbunden sind, wie z. B. Schläuchen und Hydraulikpumpen.

Überprüfen Sie den elektrischen Durchgang innerhalb des Drehmomentschlüsselsystems. Um elektrostatische Aufladungen zu vermeiden, ist das System / die Pumpe entsprechend elektrisch zu erden.

Besondere Aufmerksamkeit ist bei der Auswahl von Reaktionspunkten sowie der Platzierung und dem Halten des hydraulischen Drehmomentschlüssels geboten.

Stellen Sie sicher, dass sich das Zubehör und die Steckschlüssel in einem guten Betriebszustand befinden und für den Einsatz in explosionsgefährdeten Bereichen geeignet sind.

ATEX-Codedefinition

Der ATEX-Code ist: | |

|---|---|

II 2 G Ex h IIC T4 Gb II 2 D Ex h IIIC T135°C Db -20 °C ≤ Ta ≤ 40 °C | |

Beschreibung | Wert | Definition |

|---|---|---|

Gerätegruppe | II | Oberflächenindustrie |

Gerätekategorie Gruppe II | 2 | Hohes Schutzniveau

|

Umgebung

| G | Umgebung, in der Gas, Dämpfe oder Nebel vorhanden sind |

D | Umgebung, in der Staub vorhanden ist | |

Sicherheitsdesign | h | Mechanisches Produkt |

Gasgruppe | IIC | Wasserstoff / Acetylen |

IIB | Ethylen | |

Staubgruppe: | IIIC | Oberflächlicher brennbarer Staub |

Max. Oberflächentemperatur in einer Umgebung, in der Gas vorhanden ist |

| T1 = 450 °C T2 = 300°C T3 = 200°C T4 = 135°C T5 = 100°C T6 = 85°C |

Max. Oberflächentemperatur in einer Umgebung, in der Staub vorhanden ist |

| Beispieltemperaturen: T85 °C T100 °C T135 °C T200 °C T240 °C |

Installation

Installationsanforderung

Allgemeine Installationsanforderungen

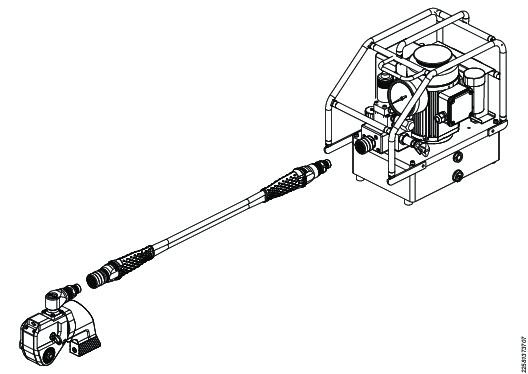

Schließen Sie den Torcflex-Schlüssel zum Betrieb mit einem Hydraulikschlauch an ein Hydraulikaggregat an. Verwenden Sie für maximale Effizienz und Genauigkeit Pumpen und Schläuche für Drehmomentschlüssel von Atlas Copco. Werden keine Pumpen und Schläuche von Atlas Copco verwendet, stellen Sie Folgendes vor dem Anschluss von Torcflex-Schlüsseln sicher:

Systemvoraussetzungen:

Alle Systemkomponenten müssen für eine dynamische Druckbelastung von 700 bar (10.000 psi) ausgelegt sein.

Pumpenanforderungen:

Maximaler Vorschubdruck: 700 bar (10.000 psi).

Maximaler Einzugsdruck: 120 bar (1.740 psi).

Ferngesteuertes Wegeventil für den Betrieb des doppeltwirkenden Zylinders; der Druck muss beim Wechsel von Vorschub zu Einzug abgelassen werden.

Aus Sicherheitsgründen muss die Fernsteuerung so konfiguriert werden, dass das Werkzeug automatisch eingezogen wird, wenn der Knopf losgelassen wird.

Einstellbares Druckbegrenzungsventil.

Kalibriertes Manometer (Genauigkeitsklasse 1).

Achten Sie bei Systemen mit Schraubkupplung darauf, dass die Vorschubkupplung eine Steckverbindung und die Einzugskupplung eine Buchsenverbindung ist. Weitere Informationen finden Sie im Abschnitt Systemanschluss – Schraubkupplung.

Mit Schraubkupplungen ausgestattete Torcflex-Schlüssel verwenden CEJN 232-Kupplungen mit ¼-NPT-Gewinden. Überprüfen Sie vor der Verwendung von Kupplungen anderer Marken für das System deren Kompatibilität. Weitere Informationen finden Sie im Abschnitt Systemanschluss – Schraubkupplung.

Anforderungen an die Hydraulikschläuche:

Vorschubleitung − Verbindung Buchse zu Buchse.

Einzugsleitung − Nippel Stecker zu Stecker.

Führen Sie vor dem Systemanschluss folgende Maßnahmen durch:

Stellen Sie bei elektrischen Pumpen sicher, dass die Stromversorgung für die Pumpe geeignet ist, und minimieren Sie die Länge der Verlängerungskabel.

Stellen Sie bei Druckluftpumpen sicher, dass die Druckluftversorgung für die Pumpe geeignet ist, und minimieren Sie die Länge der Luftleitungen.

Überprüfen Sie die Netz- und Zuleitungskabel auf Schäden, bevor Sie die Kabel an die Stromversorgung anschließen.

Überprüfen Sie die Druckluftschläuche und -kupplungen auf Schäden, bevor Sie die Schläuche an das System anschließen.

Überprüfen Sie den Ölstand und füllen Sie gegebenenfalls Öl nach.

Stellen Sie sicher, dass das Manometer kalibriert ist.

Stellen Sie sicher, dass die Schlag-Steckschlüssel über die für die Anwendung geeignete Größe verfügen.

Stellen Sie sicher, dass die Schlag-Steckschlüssel frei von Beschädigungen sind.

Wählen Sie einen für das Solldrehmoment der Anwendung geeigneten Schlüssel aus.

Um die Lebensdauer des Schlüssels zu erhöhen, betreiben Sie das Werkzeug nicht für längere Zeiträume mit über 80 % seiner Leistung. Wie bei jeder Maschine wird durch den kontinuierlichen Betrieb bei voller Leistung die Lebensdauer reduziert. Zudem muss der Schlüssel öfter gewartet und öfter verschlissene Teil ausgetauscht werden.

Achten Sie bei Anwendungen, bei denen die hintere Mutter sich drehen kann, darauf, dass ein geeigneter Ersatzschrauber zur Verfügung steht.

Installationsanleitung

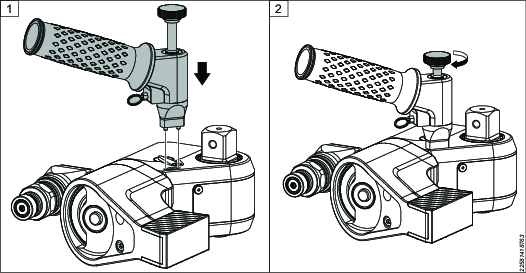

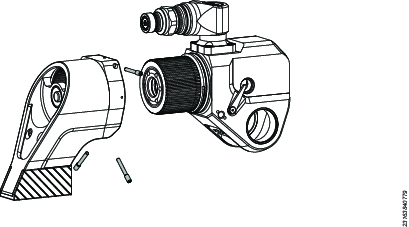

Montieren des Antriebs

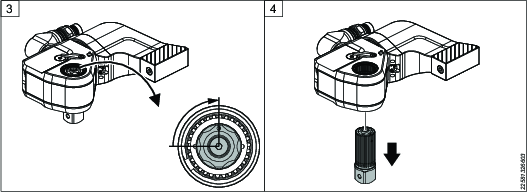

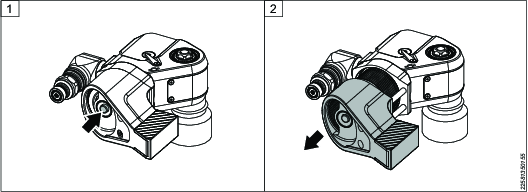

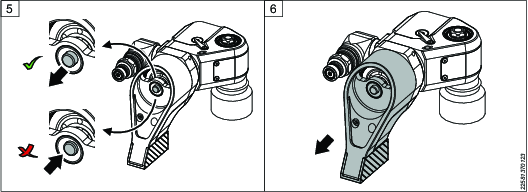

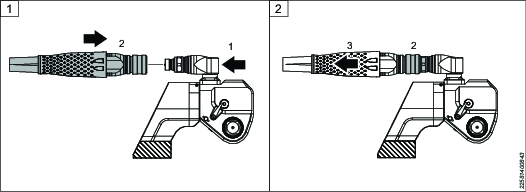

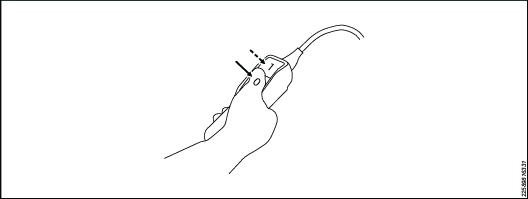

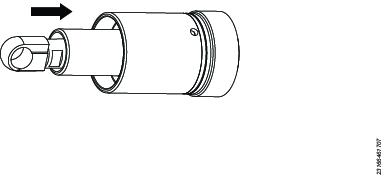

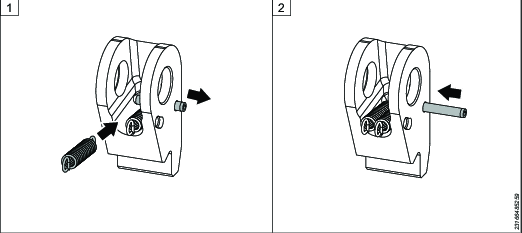

Drücken und halten Sie den Verschlussknopf.

Drehen Sie den Verschlussknopf gleichzeitig um 90 Grad, um diesen zu entriegeln, und entnehmen Sie den Antrieb aus dem Schrauber.

Legen Sie den Antrieb auf der gegenüberliegenden Seite des Werkzeugs ein. Beachten Sie, dass der Knopf beim Einlegen in der entriegelten Position verbleiben muss (Abbildung 5). Drehen Sie den Knopf um 90 Grad, bis er herausspringt (Abbildung 6).

Ziehen Sie am Vierkantantrieb, um sicherzustellen, dass die Installation korrekt abgeschlossen wurde.

Sobald der Antrieb sich in der korrekten Position befindet, montieren Sie vor dem Betrieb den Reaktionsarm.

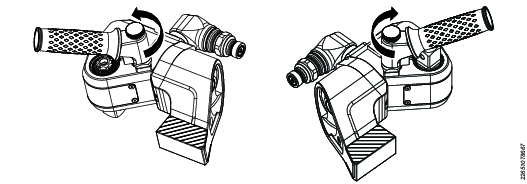

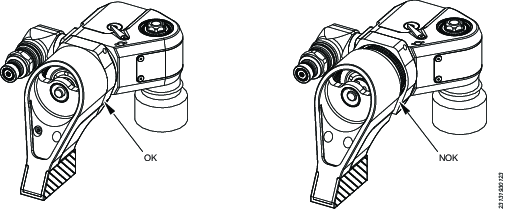

Montieren des Reaktionsarms

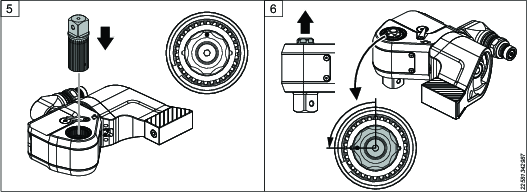

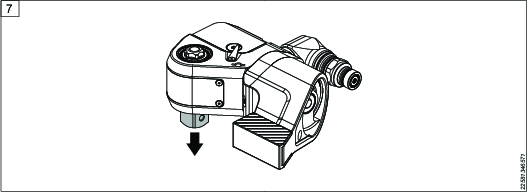

Die nachfolgende Abbildung zeigt akzeptable (OK) und nicht akzeptable (NIO) Positionen des Reaktionsarms.

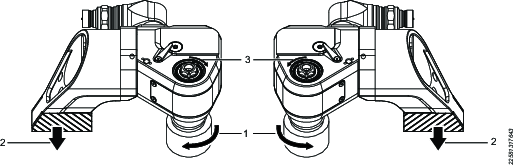

1 | Verschraubungsposition | 2 | Löseposition |

Das Werkzeug verfügt über einen integrierten Mechanismus, um Sie bei der Positionierung des Reaktionsarms im Winkel von 90 Grad zum Schrauber zu unterstützen.

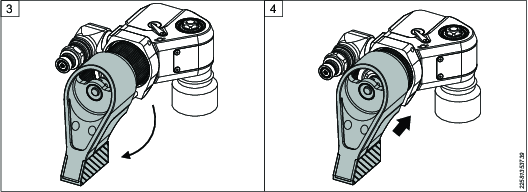

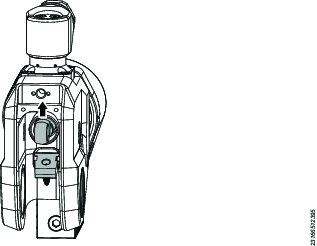

Drücken Sie die Taste, um den Reaktionsarm zu entriegeln.

Ziehen Sie den federbelasteten Reaktionsarm, bis dieser stoppt.

Drehen Sie den Arm um 90 Grad, bis der Arm in der gewünschten Position zum Stillstand kommt.

Drücken Sie den Arm auf das Gehäuse, bis der Knopf ein Klickgeräusch von sich gibt.

Stellen Sie sicher, dass der Knopf herausgesprungen ist.

Ziehen Sie am Reaktionsarm, um sicherzustellen, dass die Installation korrekt abgeschlossen wurde.

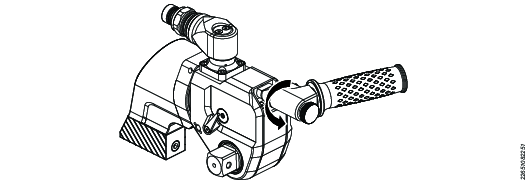

Installation des Stützgriffs

Achten Sie darauf, dass der Handgriff über die korrekte Schraubengröße verfügt, bevor Sie diesen am Schrauber installieren. Es sind zwei Schraubengrößen für den Stützgriff verfügbar; wählen Sie die korrekte Schraubengröße aus der Liste aus.

TF01 / TFX02 = M6

TF03 / TFX04 = M8

Der Schrauber erlaubt die Installation des Stützgriffs an drei unterschiedlichen Positionen.

Seitliche Position, links oder rechts:

Vordere Position:

Vorbereitung des Handgriffs für die Installation

Schieben Sie die Schraube durch den Handgriff.

Ziehen Sie die Schraube mithilfe der Rändelschraube fest.

Stellen Sie sicher, dass die Schraube über Axialspiel verfügt, um die Installation zu erlauben.

Installation des Handgriffs am Schrauber

Führen Sie den Passstift an der Basis des Handgriffs in alle Bohrungen am Schrauber ein.

Halten Sie den Handgriff in Position und ziehen Sie die Schraube mithilfe der Rändelschraube am Schrauber fest.

Anpassen der Handgriffposition

Die Schraube muss zum Anpassen der Handgriffposition nicht gelöst werden.

Sie können den Stützgriff in 30-Grad-Schritten in 12 Positionen drehen.

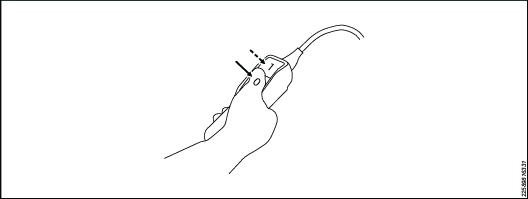

Ziehen Sie den Sicherungsstift heraus und halten Sie diesen.

Drehen Sie den Handgriff in die gewünschte Position und lassen Sie den Sicherungsstift los, um ihn zu verriegeln.

Ablassen des Drucks

Torcflex-Schlüssel können entweder mit Co-Axial-Kupplungen oder Schraubkupplungen geliefert werden. Beim Co-Axial-System werden sowohl die Vorschub- als auch die Einzugsleitung mit einem einzelnen Anschluss verbunden. Beim Schraubkupplungs-System müssen die Vorschub- und die Einzugsleitung einzeln angeschlossen werden. Achten Sie vor dem Anschluss darauf, dass die Kupplungen sauber und frei von Schäden sind.

Stellen Sie vor dem Anschluss oder dem Trennen von Hydraulikkupplungen sicher, dass kein Restdruck in der Pumpe besteht.

Elektropumpen

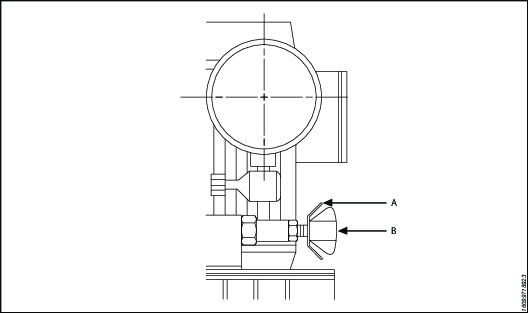

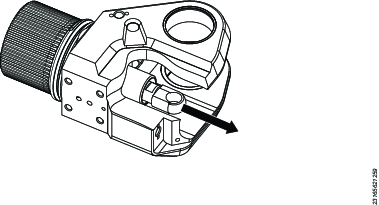

Drücken Sie den Knopf an der Oberseite des Magnetventils mehrmals, um den Druck abzulassen.

Druckluftpumpen

Drücken Sie die Stopp-Taste [0] an der Fernsteuerung, um die Pumpe anzuhalten.

Drücken und halten Sie die Stopp-Taste [0] und drücken Sie mehrmals die Vorlauf-Taste [1], um das Magnetventil mehrere Zyklen durchlaufen zu lassen.

1

Vorlauf-Taste

0

Stopp-Taste

Alle Kupplungen sollten sich einfach per Hand anschließen und trennen lassen. Überprüfen Sie sie anderenfalls auf Schäden oder Restdruck im System.

Systemanschluss – Co-Axial-Kupplung

Das Co-Axial-System verbindet sowohl die Vorschub- als auch Einzugsleitungen des Druckluftkreislaufs mit einer einzelnen Kupplung.

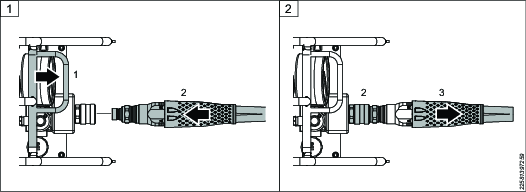

Anschluss des Schlauchs an die Pumpe

Halten Sie den Pumpenrahmen (1), um Bewegungen der Pumpe während des Anschlusses zu vermeiden. Richten Sie den Schlauchnippel (2) an der Pumpenkupplung aus.

Drücken Sie den Schlauchnippel und die Pumpenkupplung kräftig zusammen (2). Wenn die Verbindung hergestellt wurde, ist ein Klickgeräusch zu hören.

Der Rändelbund an der Pumpenkupplung muss beim Anschluss nicht zurückgezogen werden.

Ziehen Sie am Schlauch (3), um sicherzustellen, dass die Verbindung korrekt hergestellt wurde.

Anschluss des Schlauchs an den Schrauber

Halten Sie den schwenkbaren Verteiler an der der Kupplung (1) gegenüberliegenden Seite. Richten Sie die Schlauchkupplung am Schraubernippel (2) aus.

Drücken Sie den Schraubernippel und die Schlauchkupplung fest zusammen. Wenn die Verbindung hergestellt wurde, ist ein Klick zu hören.

Der Rändelbund an der Schlauchkupplung muss beim Anschluss nicht zurückgezogen werden.

Ziehen Sie am Schlauch (3), um sicherzustellen, dass die Verbindung korrekt hergestellt wurde.

Trennen des Schlauchs von der Pumpe

Die Co-Axial-Kupplung verfügt über eine Sicherheitseinrichtung, um ein versehentliches Trennen während der Verwendung zu vermeiden. Machen Sie sich vor der Verwendung des Geräts mit dem Verfahren zum Trennen des Schlauchs vertraut.

Halten Sie den Pumpenrahmen, um Bewegungen der Pumpe während des Trennens zu vermeiden.

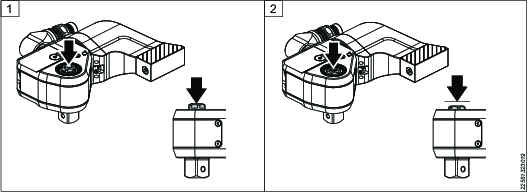

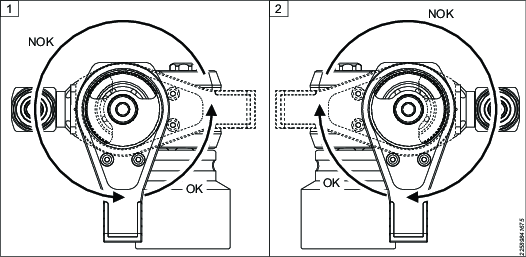

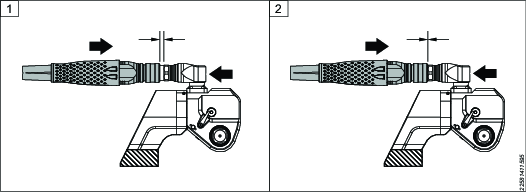

Drücken Sie den Schlauchnippel in Richtung der Pumpe (Abbildung 1), bis sich der Spalt zwischen dem Rändelbund und dem Nippel schließt (Abbildung 2).

Während Sie die oben beschriebene Position halten, schieben Sie den Rändelbund in Richtung der Pumpe (Abbildung 3).

Ziehen Sie den Schlauch von der Pumpe weg, sodass die Verbindung sich automatisch öffnet (Abbildung 4).

Werden die Verbindungen nicht zusammengedrückt und in dieser Position gehalten, kann sich der Rändelbund nicht bewegen und die Kupplungen können nicht getrennt werden. Dies ist eine Sicherheitseinrichtung, um ein versehentliches Trennen zu vermeiden.

Trennen des Schlauchs vom Schrauber

Die Co-Axial-Kupplung verfügt über eine Sicherheitseinrichtung, um ein versehentliches Trennen während der Verwendung zu vermeiden. Machen Sie sich vor der Verwendung des Geräts mit dem Verfahren zum Trennen des Schlauchs vertraut.

Halten Sie den schwenkbaren Verteiler an der der Kupplung gegenüberliegenden Seite.

Drücken Sie den Schlauch in Richtung des Schraubers (Abbildung 1), bis sich der Spalt zwischen dem Rändelbund und dem Nippel schließt, wie in (Abbildung 2) gezeigt.

Während Sie die oben beschriebene Position halten, ziehen Sie den Rändelbund vom Schrauber weg (Abbildung 3).

Ziehen Sie den Schlauch vom Schrauber weg, sodass die Verbindung sich automatisch öffnet (Abbildung 4).

Werden die Verbindungen nicht zusammengedrückt und in dieser Position gehalten, kann sich der Rändelbund nicht bewegen und die Kupplungen können nicht getrennt werden. Dies ist eine Sicherheitseinrichtung, um ein versehentliches Trennen zu vermeiden.

Systemanschluss – Schraubkupplung

Pumpen und Schläuche von Atlas Copco verfügen über für den Betrieb von Torcflex-Schlüsseln vorkonfigurierte Kupplungen, wie unten dargestellt.

Wenn Sie nicht von Atlas Copco stammende Ausrüstung zum Betrieb von Torcflex-Schlüsseln verwenden, stellen Sie sicher, dass die Kupplungen wie nachfolgend gezeigt konfiguriert sind.

1 | Schraubenschlüssel | 2 | Pumpe |

Achten Sie darauf, dass alle Kupplungen korrekt angeschlossen sind, ohne Spalte zwischen den Manschetten und den Anschlüssen. Verwenden Sie niemals Schraubenschlüssel oder andere Werkzeuge zum Anziehen oder Lösen von Kupplungen.

Achten Sie darauf, dass die Kupplungen eingerastet und fest verschraubt sind.

Verwenden Sie niemals zwei Doppel-Hydraulikschläuche zwischen der Pumpe und dem Werkzeug. Um eine Fehlfunktion des Werkzeugs zu vermeiden, vertauschen Sie die Kupplungen nicht. Versuchen Sie nicht, unter Druck stehende Kupplungen anzuziehen oder zu lösen.

Bedienung

Ergonomie-Richtlinien

Betrachten Sie Ihren Arbeitsplatz, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen, und versuchen Sie, Bereiche zu identifizieren, in denen Verbesserungen in Bezug auf Körperhaltung, Positionierung der Komponenten oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Passen Sie den Bereich um Ihre Arbeitsstation Ihren Anforderungen und den auszuführenden Arbeiten an.

Positionieren Sie Teile und Werkzeuge so, dass statische Belastungen möglichst vermieden werden und sich sämtliche Arbeitsmittel bequem erreichen lassen.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Wenn Sie über Schulterhöhe arbeiten müssen, verringern Sie die auf die statischen Muskeln wirkende Belastung durch Verringerung des Werkzeuggewichts. Setzen Sie hierzu beispielsweise Drehmomentarme, Schlauchaufroller oder Gewichtsausgleicher ein. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie das Werkzeug nah am Körper halten.

Legen Sie häufig Pausen ein.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere während Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Richten Sie Ihren Arbeitsplatz so in Ihrem Sichtfeld ein, dass nur minimale Augen- und Kopfbewegungen erforderlich sind.

Verwenden Sie zur Ausführung Ihrer Arbeit eine angemessene Beleuchtungen.

Wählen Sie ein zur Ausführung Ihrer Arbeit angemessenes Werkzeug aus.

Tragen Sie in lauten Umgebungen einen entsprechenden Gehörschutz.

Verwenden Sie hochwertige Einsätze und Kleinteile, um eine übermäßige Vibrationsbelastung möglichst zu vermeiden.

Betriebsanleitung

Sicherheit während des Betriebs

Betriebsdruck

Alle Systemkomponenten müssen für eine dynamische Druckbelastung von 700 bar (10.000 psi) ausgelegt sein. Werden nicht von Atlas Copco stammende Pumpen und Schläuche verwendet, stellen Sie sicher, dass die Ausrüstung für den Betrieb mit Schraubenschlüsseln von Atlas Copco geeignet ist.

Pumpen-Betriebsdruck:

Maximaler Vorschubdruck: 700 bar (10.000 psi)

Maximaler Einzugsdruck: 120 bar (1.740 psi)

Einstellen des Solldrehmoments

Sobald der Schlüssel eingerichtet und mit einer Pumpe verbunden wurde, müssen Sie das Solldrehmoment einstellen. Um das Drehmoment festzulegen, müssen Sie das Ventil für den Ausgangsdruck der Pumpe einstellen.

Den Druck, mit dem das korrekte Drehmoment erreicht wird, können Sie dem Kalibrierdatenblatt oder der Drehmoment/Druck-Umrechnungstabelle entnehmen.

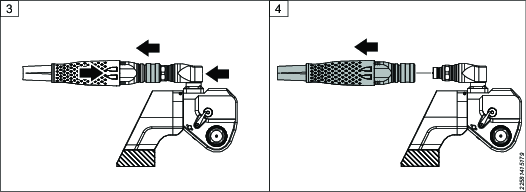

Lösen Sie die Sperrmutter am Druckregelventil und anschließend die Rändelschraube, bis diese sich frei drehen lässt. Entfernen Sie die Rändelschraube nicht.

Schließen Sie die Pumpe an eine geeignet Stromversorgung an.

Starten Sie bei frei beweglichem, also nicht an einem Befestigungselement anliegendem Schlüssel die Pumpe, indem Sie die Vorlauf-Taste [1] an der Fernsteuerung einmal drücken und loslassen.

Drücken und halten Sie die Vorlauf-Taste [1].

Der Kolben des Schlüssels wird bis zum vollen Hub ausgefahren und es baut sich Druck auf.

Achten Sie auf den am Manometer angezeigten Druck. Halten Sie die Vorlauf-Taste [1] weiterhin gedrückt und ziehen Sie die Rändelschraube fest oder lösen Sie diese, bis die Anzeige den Sollwert erreicht.

Lassen Sie die Vorlauf-Taste [1] los.

Der Kolben des Schlüssels wird eingezogen.

Drücken und halten Sie die Vorlauf-Taste [1] erneut. Stellen Sie sicher, dass der Sollwert erreicht wird, und lassen Sie die Vorlauf-Taste [1] anschließend wieder los.

Halten Sie die Rändelschraube in Position und verriegeln Sie das Ventil mit der Sperrmutter.

Nachdem das Ventil verriegelt wurde, drücken und halten Sie die Vorlauf-Taste [1] erneut und vergewissern Sie sich, dass auch weiterhin der Sollwert erreicht wird. Ggf. einstellen.

Das System ist nun einsatzbereit.

A | Rändel-Sicherungsmutter | B | T-Handgriff |

1 | Vorlauf-Taste | 0 | Stopp-Taste |

Verwendung des Schraubers

Überprüfen Sie die folgenden Punkte, bevor Sie mit einem Verschraubungs- oder Lösevorgang beginnen:

Der Vierkantantrieb ist korrekt installiert und auf die gewünschte Drehrichtung eingestellt.

Der Reaktionsarm ist korrekt und in der für die Anwendung passenden Ausrichtung installiert.

Der Schlag-Steckschlüssel hat die richtige Größe für die Anwendung.

Der Schlag-Steckschlüssel ist mit einem Stift und einem Ring am Vierkantantrieb gesichert.

Es bestehen keine Leckagen der Druckluftleitungen. Lassen Sie das Werkzeug zum Test 3-4 Zyklen durchlaufen, damit der Druck sich bis zum Sollwert aufbauen kann. Prüfen Sie das System auf Leckagen der Druckluftleitungen.

Achten Sie bei Anwendungen, bei denen die hintere Mutter sich drehen kann, darauf, dass ein geeigneter Ersatzschrauber zur Verfügung steht.

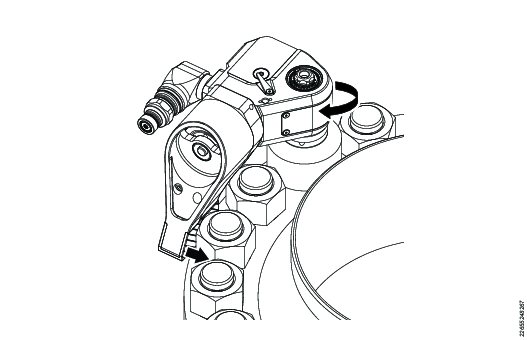

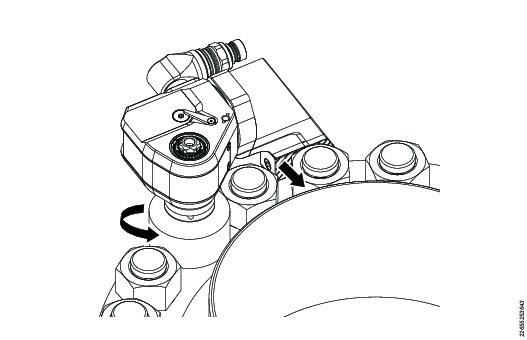

Überprüfen der Antriebsrichtung

Stellen Sie vor der Verwendung des Schraubers sicher, dass die Drehrichtung korrekt eingestellt ist. Die Richtung wird durch den Pfeil auf der Oberseite des Werkzeugs angezeigt.

Der Reaktionsarm dreht sich in die dem Antrieb entgegengesetzte Richtung, bis er mit einem geeigneten Reaktionspunkt in Kontakt kommt.

1 | Lösen: gegen den Uhrzeigersinn Anziehen: im Uhrzeigersinn |

2 | Reaktionsarm |

3 | Richtungspfeil |

Wenn die Drehrichtung umgekehrt werden muss, muss der Antrieb abgenommen und auf der gegenüberliegenden Seite des Schraubers wieder installiert werden.

Festziehen

Setzen Sie das Werkzeug auf das zu verschraubende Verbindungselement auf. Drücken Sie das Werkzeug in Richtung der Wirkungsfläche, bis der Reaktionsarm mit einem geeigneten Reaktionspunkt in Kontakt kommt.

Die Gegenhaltestruktur muss widerstandsfähig genug sein, um der Reaktionskraft des Druckluftwerkzeugs widerstehen zu können.

Vermeiden Sie konische Oberflächen, da der Reaktionsarm abrutschen kann, was zu unerwünschten Belastungen und Instabilität des Werkzeugs führen kann.

Verwenden Sie keine losen Abstandsstücke, um eine Gegenhaltestruktur herzustellen. Ist der standardmäßige Reaktionsarm nicht geeignet, wenden Sie sich für Unterstützung an Atlas Copco.

Drücken Sie die Vorlauf-Taste [1] auf der Fernbedingung und lassen Sie diese wieder los, um die Pumpe zu starten.

Halten Sie das Werkzeug am Stützgriff und stellen Sie Folgendes sicher:

Der Steckschlüssel ist vollständig am zu verschraubenden Verbindungselement eingerastet.

Der Reaktionsarm liegt fest an der Gegenhaltestruktur an.

Der Schlauch und die Kupplungen lassen sich frei bewegen und haben genügend Abstand zu umgebenden Strukturen.

Beachten Sie, dass Sie das Werkzeuggewicht halten müssen, während dieses eingezogen wird, insbesondere bei Über-Kopf-Anwendungen. Wird das Werkzeug nicht gehalten, kann es aus der Anwendungsposition herunterfallen.

Drücken und halten Sie die Vorlauf-Taste [1], damit der Antrieb sich dreht.

Wenn der Kolben das Ende des Hubs erreicht, geschieht Folgendes:

Die Reaktionsklinke gibt ein Klickgeräusch von sich.

Der Steckschlüssel hört auf sich zu drehen.

Der Druck baut sich bis zum eingestellten Druckwert auf.

Dies bedeutet nicht, dass die Schraube korrekt angezogen wurde, sondern lediglich, dass das Werkzeug den vollen Hub erreicht hat.

Wenn das Werkzeug den vollen Hub erreicht, halten Sie das Werkzeug und lassen Sie die Vorlauf-Taste [1] an der Fernsteuerung los. Das Werkzeug wird automatisch eingezogen. Wenn das Werkzeug vollständig eingezogen ist, gibt die Antriebsklinke ein Klickgeräusch von sich.

Das Werkzeug ist nun bereit für den nächsten Vorschub. Wiederholen Sie die Schritte 3-5, bis der Druck sich sofort bis zum Sollwert aufbaut und keine Bewegung des Verbindungselements zu sehen ist. Der Schrauber ist zum Stillstand gekommen und das Verbindungselement ist korrekt verschraubt.

Sobald das Werkzeug zum Stillstand kommt, drücken Sie die Vorlauf-Taste [1] erneut, um sicherzustellen, dass das Verbindungselement sich nicht bewegt. Tut es dies nicht, ist der Verschraubungsvorgang abgeschlossen.

Gelegentlich kann das Werkzeug bei der Anwendung blockieren. Führen Sie zum Entfernen des Werkzeugs die folgenden Schritte durch:

Drücken und halten Sie die Vorlauf-Taste [1].

Sobald der Druck den Sollwert erreicht, drücken Sie die Hebel der Klinke per Hand nach vorne, um diese von der Sperrklinke zu lösen.

Halten Sie das Werkzeug fest, bevor Sie die Vorlauf-Taste an der Fernsteuerung loslassen.

Entfernen Sie das Werkzeug von der Anwendung.

Bewegen Sie die Klinkenhebel per Hand. Verwenden Sie keine Werkzeuge zum Bewegen der Hebel.

Drücken Sie die Stopp-Taste [0] auf der Fernbedingung, um die Pumpe anzuhalten.

Lösen

Sind die Verbindungselemente stark verrostet oder wurden diese während des Betriebs hohen Temperaturen ausgesetzt, kann das Losbrechmoment mehr als das Doppelte des Anzugsdrehmoments betragen. Verwenden Sie zum Lösen ein größeres Werkzeug als zum Verschrauben. Um das Lösen zu erleichtern, entfernen Sie sämtlichen oberflächlichen Rost mit einer Drahtbürste und tragen Sie Schmieröl auf die Mutter, Schraube und Auflagefläche auf. Lassen Sie das Öl lange genug einwirken, bevor Sie versuchen, das Verbindungselement zu lösen.

Beim Lösen von Verbindungselementen kann es zu einer plötzlichen Freisetzung von Energie kommen, wenn das Verbindungselement losbricht. Hierbei kann es zu einer unerwarteten Stoßeinwirkung auf das Werkzeug kommen. Um die Antriebskomponenten zu schützen, überschreiten Sie beim Lösen 90 % des Maximaldrucks nicht. Wenn sich das Verbindungselement bei 90 % nicht lösen lässt, verwenden Sie nach Möglichkeit ein größeres Werkzeug.

Schlagen Sie niemals mit einem Hammer auf einen Schrauber oder einen Steckschlüssel, um den Lösevorgang zu unterstützen.

Stellen Sie den Drucksollwert auf 620 bar (9.000 psi) ein.

Setzen Sie das Werkzeug auf das zu lösende Verbindungselement auf. Drücken Sie das Werkzeug in Richtung der Wirkungsfläche, bis der Reaktionsarm mit einem geeigneten Reaktionspunkt in Kontakt kommt.

Die Gegenhaltestruktur muss widerstandsfähig genug sein, um der Reaktionskraft des Druckluftwerkzeugs widerstehen zu können.

Vermeiden Sie konische Oberflächen, da der Reaktionsarm abrutschen kann, was zu unerwünschten Belastungen und Instabilität des Werkzeugs führen kann.

Verwenden Sie keine losen Abstandsstücke, um eine Gegenhaltestruktur herzustellen. Ist der standardmäßige Reaktionsarm nicht geeignet, wenden Sie sich für Unterstützung an Atlas Copco.

Drücken Sie die Vorlauf-Taste [1] und lassen Sie diese wieder los, um die Pumpe zu starten.

Halten Sie das Werkzeug am Stützgriff und stellen Sie Folgendes sicher:

Der Steckschlüssel is vollständig am zu lösenden Verbindungselement eingerastet.

Der Reaktionsarm liegt fest an der Gegenhaltestruktur an.

Der Schlauch und die Kupplungen haben genügend Abstand zu umgebenden Strukturen und lassen sich frei bewegen.

Beachten Sie, dass Sie das Werkzeuggewicht halten müssen, während dieses eingezogen wird, insbesondere bei Über-Kopf-Anwendungen. Wird das Werkzeug nicht gehalten, kann es aus der Anwendungsposition herunterfallen.

Drücken und halten Sie die Vorlauf-Taste [1], damit der Antrieb sich dreht.

Der Druck baut sich auf, bis das Losbrechmoment erreicht wird. Anschließend fällt der Druck ab, wenn der Antrieb sich dreht und das Verbindungselement gelöst wird.

Wenn der Kolben das Ende des Hubs erreicht, geschieht Folgendes:

Die Reaktionsklinke gibt ein Klickgeräusch von sich.

Der Steckschlüssel hört auf sich zu drehen.

Der Druck baut sich bis zum eingestellten Sollwert auf.

Dies bedeutet nicht, dass die Schraube vollständig gelöst wurde, sondern lediglich, dass das Werkzeug den vollen Hub erreicht hat.

Wenn das Werkzeug den vollen Hub erreicht, halten Sie das Werkzeug und lassen Sie die Vorlauf-Taste [1] an der Fernsteuerung los. Das Werkzeug wird automatisch eingezogen. Wenn das Werkzeug vollständig eingezogen ist, gibt die Antriebsklinke ein Klickgeräusch von sich.

Das Werkzeug ist nun bereit für den nächsten Vorschub. Wiederholen Sie die Schritte 4-6, bis das Verbindungselement vollständig gelöst wurde.

Drücken Sie die Stopp-Taste [0] auf der Fernbedingung, um die Pumpe anzuhalten.

Wartung

Wartungsanweisungen

Empfehlungen für Instandhaltung und Wartung

Tragen Sie stets schlagfeste Schutzbrillen und Gesichtsschutz, wenn Sie mit dem Werkzeug arbeiten, es warten oder reparieren, Zubehör austauschen oder sich in der Nähe der Arbeiten am oder mit dem Werkzeug aufhalten.

Alle Untersuchungs-, Wartungs- oder Reparaturarbeiten sollten nur durchgeführt werden, wenn das komplette System druckfrei ist.

Kontrollieren Sie im Interesse einer optimalen Leistung Werkzeug, Netzteil, Schläuche, Anschlüsse, Stromkabel und Zubehör regelmäßig auf sichtbare Schäden. Befolgen Sie stets die Anweisungen zur Wartung von Werkzeug und Pumpe.

Hinweise zu den Wartungsintervallen

Geschultes Personal mit einem korrekten Wartungsplan kann Hydraulikschlüssel viele Jahre lang verwenden, ohne dass Probleme auftreten. Nach langem Gebrauch jedoch zeigen alle Werkzeuge irgendwann Anzeichen von Verschleiß. Faktoren mit Einfluss auf die Nutzungsdauer des Werkzeugs:

Hohe Zyklusrate

Nutzung mit hoher Last

Schlagkraft

Betrieb in schmutziger, heißer oder feuchter Umgebung

Unterschiedliche Reaktionsmethoden

Schlechte Wartung

Regelmäßige Schmierungen und Überholungen werden empfohlen, um sicherzustellen, dass der Schlüssel in gutem Betriebszustand bleibt. Es können kürzere Wartungsintervalle notwendig sein, wenn das Werkzeug bei hohem Drehmoment, hoher Zyklusrate oder langen Verschraubungszeiten eingesetzt wird. Falls der Schlüssel nicht einwandfrei funktioniert, sollte er unverzüglich zur Inspektion gesendet werden.

Die folgenden Wartungsintervalle dienen lediglich als Orientierungshilfe. Jeder Anwendungsfall ist einzigartig, es liegt daher in der Verantwortung des Endnutzers, eine geeignete Wartung im Einklang mit den Arbeitsbedingungen und der Verwendung durchzuführen. Protokollieren Sie den Betrieb des Werkzeugs. Dieses Protokoll hilft Ihnen, Wartung, Kalibrierung und Austausch des Werkzeugs bzw. seiner Komponenten zu planen.

Leichter Einsatz

Beispiel: Unregelmäßige Verwendung bei niedrigem Druck, <40 % Leistung.

Schmierung: alle 6 Monate

Überholung: alle 12 Monate

Normaler Betrieb

Beispiel: Regelmäßige Verwendung, <80 % Leistung.

Schmierung: alle 3 Monate

Überholung: alle 12 Monate, einschließlich Austausch des Antriebsstifts. Siehe Abschnitt Schmierung.

Schwerer Einsatz

Beispiel: Konstante Verwendung bei verschiedenen Drücken; Nutzung mit >80 % Leistung; regelmäßiger Einsatz zum Lösen korrodierter Schrauben.

Schmierung: monatlich

Überholung: alle 6 Monate, einschließlich Austausch des Antriebsstifts und des Vierkantantriebs. Siehe Abschnitt Schmierung.

Einsatz in ATEX-Zonen

Halten Sie ungeachtet der tatsächlichen Beanspruchung die Leitlinien für den Schwerlastbetrieb ein, um das Risiko eines Komponentenausfalls während der Verwendung deutlich zu senken. Falls der Schlüssel Anzeichen einer Fehlfunktion aufweist, entfernen Sie diesen aus der ATEX-Zone, bevor Sie nach ihrer Ursache suchen. Versuchen Sie NICHT, den Schlüssel in der ATEX-Zone zu reparieren. Durch die Nichteinhaltung der Wartungsempfehlungen wird die Wahrscheinlichkeit eines mechanischen Versagens und somit das Risiko mechanischer Funkenbildung erhöht.

Hochdruck-Schlauch

Schläuche sollten regelmäßig demontiert werden. Die Anschlüsse und Adapter müssen auf Verschleiß und Beschädigungen überprüft werden. Sollten während der Wartung Verschleiß oder Beschädigungen festgestellt werden, so muss das betroffene Teil entfernt und ausgetauscht werden.

Überprüfen Sie die Schläuche auf Ölspuren, die auf einen schleichenden Austritt am Schlauch durch ein kleines Leck hinweisen können. Achten Sie besonders auf die Stahlpressungen an beiden Enden des Schlauches, da diese am häufigsten von Öllecks betroffen sind. Wird ein Leck mit schleichendem Austritt entdeckt, tauschen Sie den Schlauch aus.

Säubern Sie den Schlauch nach jeder Verwendung und rollen Sie ihn auf. Wischen Sie die Schläuche mit einem sauberen Tuch ab und sprühen Sie sie mit einem geeigneten Rostschutzöl wie Shell Ensis oder Castrol Rustillo ein.

Biegen Sie den Schlauch nicht über Hindernisse und ziehen Sie nicht am Schlauch, um daran angeschlossene Gerätschaften zu bewegen.

Führen Sie alle zwei Jahre einen Drucktest der Schläuche durch und ersetzen Sie die Schlauchsätze nach sechs Jahren.

Austausch des Werkzeugs

Der Eigentümer des Produkts muss einen Wartungsplan erstellen, der sich auf die Richtlinie zum Austausch des Werkzeugs bezieht. Diese Richtlinie gewährleistet, dass in Betrieb befindliche Werkzeuge ausgetauscht werden, bevor sie ihre Einsatzfähigkeit verlieren. Angesichts unterschiedlicher Betriebsumgebungen und möglicher Unstimmigkeiten bei der Wartung des Werkzeugs ist es schwierig, genau zu bestimmen, wie lang die Nutzungsdauer eines Werkzeugs ausfallen wird.

Sichtbare Anzeichen für Verschleiß, wie Schrammen, Beulen oder abgetragenes Material, deuten darauf hin, dass das Werkzeug seine Einsatzfähigkeit eingebüßt hat. Warten Sie Ihre Werkzeuge, wenn diese Anzeichen für Verschleiß zeigen. Tauschen Sie alle beschädigten Teile aus, um das Werkzeug in gutem Zustand zu halten. Wenn das Werkzeug größere Beschädigungen an drucktragenden Komponenten oder Reaktionsarmen aufweist, muss es aus Sicherheitsgründen aus dem Betrieb genommen werden.

Weitere Informationen finden Sie in den Hinweisen zu Wartungsintervallen.

Vorbeugende Wartung

Um das hydraulische Drehmomentschlüsselsystem in einem guten Betriebszustand zu halten, führen Sie die folgenden Wartungsschritte nach jedem Nutzungszeitraum durch.

Wischen Sie alle äußeren Oberflächen ab und führen Sie eine Sichtprüfung des Werkzeugs auf Anzeichen von Beschädigungen durch. Untersuchen Sie solche gegebenenfalls.

Überprüfen Sie alle hydraulischen Anschlüsse und Verbindungen auf Anzeichen hydraulischer Lecks. Untersuchen Sie solche gegebenenfalls.

Stellen Sie sicher, dass alle Hydraulikkupplungen sauber und frei von Verunreinigungen sind.

Überprüfen Sie die gesamte Länge des Schlauchs; achten Sie auf Risse oder Verschleiß. Achten Sie besonders auf die Stahlpressungen an den Enden sowie auf Anzeichen von Leckagen.

Befindet sich das Gerät in einem guten Betriebszustand, sprühen Sie es mit einem geeigneten Rostschutzöl, wie etwa Shell Ensis oder Castrol Rustillo, ein und bewahren Sie es einsatzbereit für die nächste Verwendung auf.

Anweisungen zur Überholung

Schließen Sie den Schlüssel an eine Pumpe an.

Führen Sie eine Druckprüfung durch, um sicherzustellen, dass alle Mechanismen wie erwartet funktionieren.

Untersuchen Sie alle Fehlfunktionen oder Hydrauliklecks.

Lassen Sie den Druck aus dem System ab und trennen Sie alle Kupplungen.

Demontieren Sie den Schlüssel.

Tauschen Sie alle Dichtungen und Federn aus.

Tauschen Sie den Antriebsstift aus.

Tauschen Sie alle sonstigen Komponenten aus, die Anzeichen von Beschädigungen oder Verschleiß aufweisen.

Schmieren Sie den Schlüssel und montieren Sie diesen wieder.

Führen Sie eine Druckprüfung durch und stellen Sie sicher, dass alle Mechanismen wie erwartet funktionieren.

Kalibrieren Sie den Schlüssel und stellen Sie sicher, dass die Drehmomentleistung im erwarteten Bereich liegt.

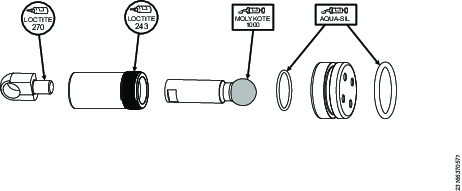

Schmieranweisungen

Schmieranleitung

Antriebskomponenten | Molykote 1000 |

Dichtungen | Rocol Sapphire Aqua-Sil |

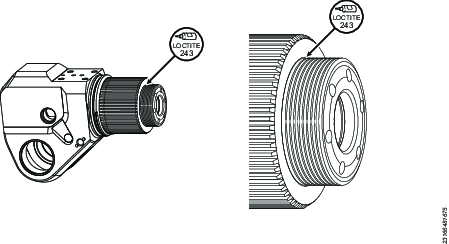

Befestigungselemente | Loctite 243 |

Konische Hydraulikgewinde | Loctite 577 |

Schmierung

Um den Schrauber in einem guten Betriebszustand zu halten, schmieren Sie die Antriebskomponenten regelmäßig zwischen den Wartungsintervallen.

Demontage vor dem Schmieren:

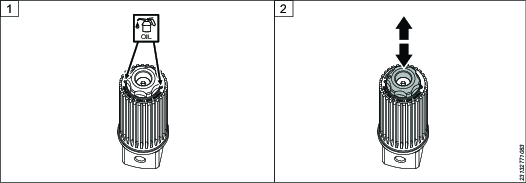

Entfernen Sie den Vierkantantrieb.

Entfernen Sie die Zugangstopfen [×2].

Entfernen Sie die Abdeckungsschrauben [×4] und die Abdeckung.

Entfernen Sie die Halte-Clips [×2].

Entfernen Sie die Antriebshülsen [×2].

Richten Sie den Antriebsstift an der Öffnung des Zugangsstopfens aus. Drücken Sie den Stift aus dem Gehäuse heraus, um die Antriebsbaugruppe zu lösen.

Entnehmen Sie die Antriebsbaugruppe aus dem Gehäuse.

Führen Sie die folgenden Maßnahmen während der Schmierung durch:

Überprüfen Sie den Antriebsstift auf Anzeichen von Verschleiß oder Beschädigungen. Tauschen Sie den Stift gegebenenfalls aus.

Überprüfen Sie die Kanten der Sperrklinkenzähne auf Anzeichen von Beschädigungen. Tauschen Sie die Sperrklinke gegebenenfalls aus.

Überprüfen Sie die Zähne der Antriebsklinke auf Anzeichen von Beschädigungen. Tauschen Sie die Antriebsklinke gegebenenfalls aus.

Überprüfen Sie die Federn der Antriebsklinke auf Anzeichen von Beschädigungen. Tauschen Sie die Federn gegebenenfalls aus.

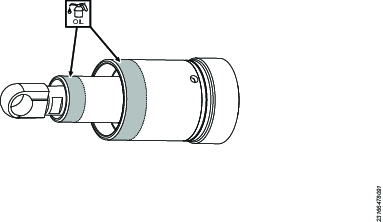

Schmieren Sie die schattierten Bereiche mit Molykote 1000.

Tragen Sie zwei Tropfen Öl auf den Vierkantantrieb auf und drücken Sie den Knopf mehrmals, um das Öl um den Mechanismus herum zu verteilen.

Der Montagevorgang entspricht dem für die Demontage, nur in umgekehrter Reihenfolge.

Demontage-/Montageanweisungen

Demontage des Antriebsmechanismus

Entfernen Sie den Vierkantantrieb.

Entfernen Sie die Zugangstopfen [×2].

Entfernen Sie die Abdeckungsschrauben [×4] und die Abdeckung.

Öl im Antriebsmechanismus deutet auf einen möglichen Dichtungsschaden hin.

Entfernen Sie die Halte-Clips [×2].

Entfernen Sie die Antriebshülsen [×2].

Richten Sie den Antriebsstift an der Öffnung des Zugangsstopfens aus. Drücken Sie den Stift aus dem Gehäuse heraus, um die Antriebsbaugruppe zu lösen.

Entnehmen Sie die Antriebsbaugruppe aus dem Gehäuse.

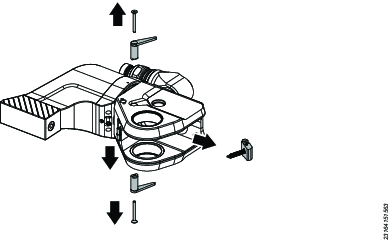

Entfernen der Reaktionsklinke

Lösen Sie die Schrauben des Ausrückhebels und entnehmen Sie diese.

Entfernen Sie die Ausrückhebel.

Senken Sie die Reaktionsklinke ab und entfernen Sie den Stift aus dem Gehäuse.

Entfernen Sie die Reaktionsklinke und Feder aus dem Gehäuse.

Entfernen des Reaktionsarms

Lösen Sie die Ankerschrauben [×3] und entnehmen Sie diese.

Drücken Sie den Löseknopf und ziehen Sie die Reaktionsarm-Unterbaugruppe vom Schrauber ab.

Entfernen der Schwenktülle

Lösen Sie die Halteschrauben der Schwenktülle.

Entfernen Sie die Schwenktülle.

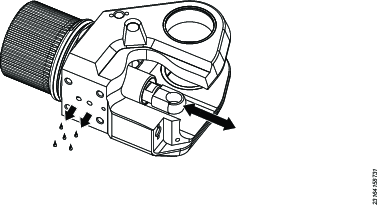

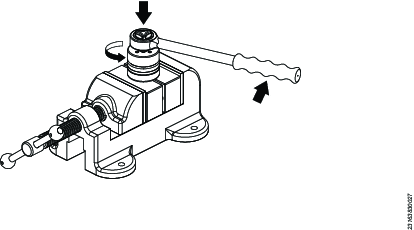

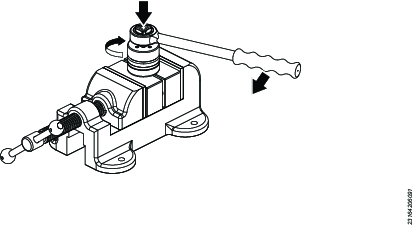

Entfernen des Endverschlusses und des Kolbens

Lassen Sie vor dem Entfernen des Endverschlusses das Öl aus dem Schrauber ab.

Positionieren Sie die Öl-Auslassöffnungen über einem geeigneten Behälter.

Ziehen Sie die Kolbenstange bis zum Anschlag heraus.

Drücken Sie die Kolbenstange zurück.

Das Öl des Werkzeugs läuft aus den Auslassöffnungen heraus.

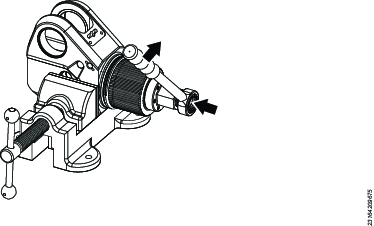

Spannen Sie das Gehäuse sicher in einen geeigneten Schraubstock ein.

Entfernen Sie den Endverschluss mithilfe der aufgeführten Werkzeuge und einem geeigneten manuellen Drehmomentschlüssel oder einem Brechbalken.

Zum Lösen der Endverschlussgewinde kann eine erhebliche Kraft nötig sein. Wenden Sie Kraft in axialer Richtung auf das Endverschlusswerkzeug an, damit dieses eingerastet bleibt, während das Gewinde gelöst wird.

Lösen Sie die Schraubgewinde vollständig und ziehen Sie den Endverschluss und die Kolbenbaugruppe aus dem Schraubergehäuse.

Modell | Endverschlusswerkzeug |

|---|---|

TF01 | 4222 9062 87 |

TF03 | 4222 9062 96 |

TF05 | 4222 9062 99 |

TF08 | |

TF10 |

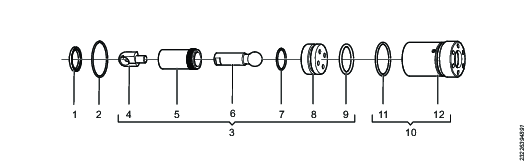

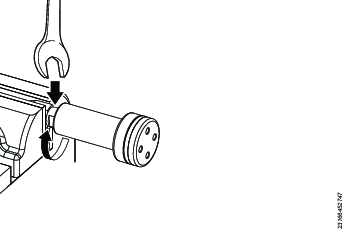

Demontage des Kolbens

Wenn kein Öl in die Antriebsseite des Schraubers gelangt ist, muss die Kolbenstangen-Unterbaugruppe nicht komplett demontiert werden. Tauschen Sie einfach die äußere Kolbendichtung [9] aus.

Überprüfen Sie die Bohrung am Endstück der Kolbenstange [4]. Falls sich das Endstück der Kolbenstange in gutem Zustand befindet, muss dieses nicht entfernt werden.

Zur vollständigen Demontage:

Schrauben Sie das Endstück der Kolbenstange [4] von der Kolbenstange [6] herunter.

Spannen Sie die Kolbenmanschette [5] mithilfe der Spezial-Spannzangen in einen Schraubstock ein.

Verwenden Sie das Kolbenwerkzeug, um den Kolben [8] von der Kolbenmanschette [5] abzuschrauben.

Modell | Kolbenwerkzeug | Spannzange für Kolbenmanschette |

|---|---|---|

TF01 | 4222906410 | 4222906393 |

TF03 | 4222906411 | 4222906394 |

TF05 | 4222906395 | |

TF08 | 4222906412 | 4222906396 |

TF10 | 4222906397 |

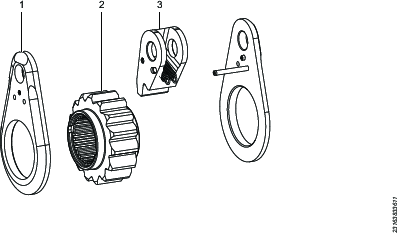

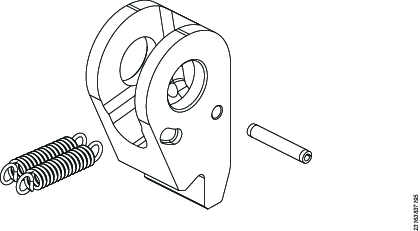

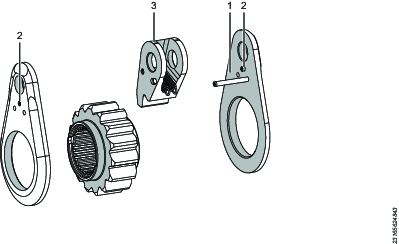

Demontage des Antriebs

Entfernen Sie eine Antriebsscheibe [1].

Entfernen Sie die Sperrklinke [2].

Entfernen Sie die Antriebsklinke und die Federn [3].

Überprüfen Sie die Teile auf Beschädigungen: Achten Sie auf Risse am Ansatz der Sperrklinkenzähne und Schäden an den Kanten der Zähne. Tauschen Sie das Teil aus, falls Beschädigungen vorliegen.

Demontage der Antriebsklinke

Den Stift ausbauen.

Die Federn entfernen.

Überprüfen Sie die Teile auf Beschädigungen: Achten Sie auf Risse am Ansatz der Sperrklinkenzähne und Schäden an den Antriebskanten. Tauschen Sie das Teil aus, falls Beschädigungen vorliegen.

Montage des Kolbens

Schmieren Sie die schattierten Bereiche mit Molykote 1000.

Installieren Sie die Dichtungen in den Nuten am Kolbenboden; schmieren Sie die Dichtungen mit Aqua-Sil.

Führen Sie die Kolbenstange durch die Kolbenmanschette ein.

Tragen Sie Loctite 243 auf die Gewinde an der Kolbenmanschette auf.

Schrauben Sie die Kolbenmanschette in den Kolbenboden ein.

Spannen Sie die Kolbenmanschette mithilfe der Spezial-Spannzangen in einen Schraubstock ein.

Verwenden Sie das Kolbenwerkzeug, um den Kolben mit dem korrekten Installationsdrehmoment laut der nachfolgenden Tabelle anzuziehen.

Tragen Sie Loctite 270 auf das Endstück der Kolbenstange auf und schrauben Sie dieses in die Kolbenstange ein. Spannen Sie das Endstück der Kolbenstange in einen Schraubstock ein und ziehen Sie es mit dem korrekten Installationsdrehmoment laut der nachfolgenden Tabelle an.

Modell | Installationsdrehmoment (Nm) | Kolbenwerkzeug | Spannzange für Kolbenmanschette |

|---|---|---|---|

TF01 | 20 | 4222906410 | 4222906393 |

TF03 | 30 | 4222906411 | 4222906394 |

TF05 | 35 | 4222906395 | |

TF08 | 45 | 4222906412 | 4222906396 |

TF10 | 55 | 4222906397 |

Modell | Installationsdrehmoment (Nm) | Schraubergröße |

|---|---|---|

TF01 | 10 | 3/8 Zoll |

TF03 | 25 | 1/2 Zoll |

TF05 | 34 | 16 mm |

TF08 | 50 | 11/16 Zoll |

TF10 | 75 | 13/16 Zoll |

Montage des Hydraulikzylinders

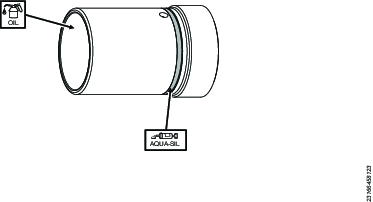

Schmieren Sie den O-Ring mit Aqua-Sil und platzieren Sie ihn in der Dichtungsnut.

Tragen Sie eine dünne Schicht Hydrauliköl auf den Bohrungen des Endverschlusses auf.

Führen Sie die Kolbenbaugruppe in den Endverschluss ein; schieben Sie die Kolbenbaugruppe bis zum Ende der Endverschlussbohrung.

Setzen Sie den U-Dichtring und den O-Ring in die Dichtungsnuten am Gehäuse ein.

Tragen Sie Aqua-Sil auf die Gehäusedichtungen auf. Tragen Sie eine dünne Schicht Hydrauliköl auf den Außendurchmesser der Endverschlussmanschette und der Kolbenmanschette auf.

Setzen Sie den Endverschluss und den Kolben ein und tragen Sie einen Tropfen Loctite 243 auf das erste Gewinde des Endverschlusses auf.

Ziehen Sie den Endverschluss mithilfe des Endverschlusswerkzeugs mit dem in der Tabelle angegebenen Drehmoment fest.

Ziehen Sie die Kolbenstange bis zum Anschlag heraus.

Installieren Sie den schwenkbaren Verteiler. Siehe Abschnitt Montage des schwenkbaren Verteilers.

Modell | Installationsdrehmoment (Nm) | Endverschlusswerkzeug |

|---|---|---|

TF01 | 122 | 4222 9062 87 |

TF03 | 122 | 4222 9062 96 |

TF05 | 143 | 4222 9062 99 |

TF08 | 163 | |

TF10 | 163 |

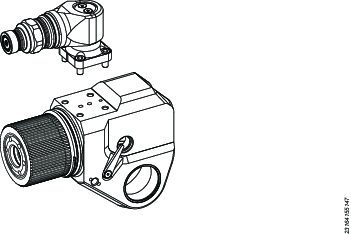

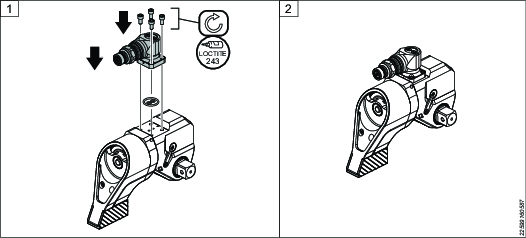

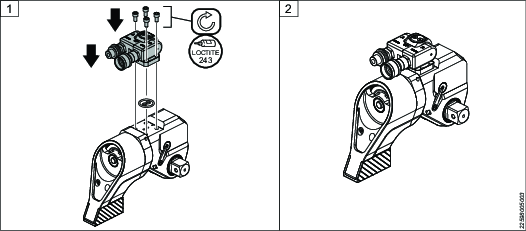

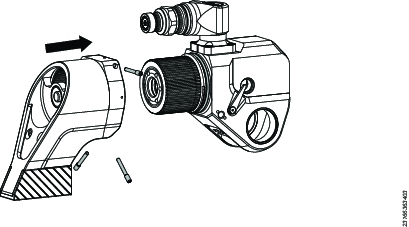

Montage des schwenkbaren Verteilers

Der Torcflex-Schrauber kann mit zwei Arten von schwenkbaren Verteilern ausgestattet werden. Befolgen Sie die nachstehenden Anweisungen, um den Verteiler bei Bedarf auszutauschen oder zu wechseln.

Verwenden Sie Loctite 243 als Schraubensicherung, um ein Lösen bei der Montage zu verhindern.

Modell | Sechskantschlüssel (mm) | Drehmoment (Nm) |

|---|---|---|

TF01 | 4 | 11 |

TF03–TF10 | 5 | 18 |

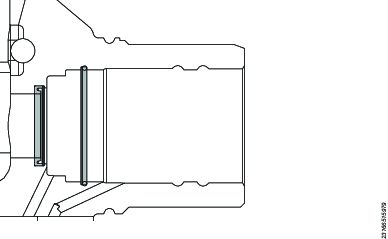

Installation eines co-axialen schwenkbaren Verteilers

Installation eines schwenkbaren Verteilers mit doppelter Leitung

Nachfüllen von Öl

Schließen Sie den Schlüssel mithilfe eines Schlauchs an eine Pumpe an.

Drücken Sie die Vorlauf-Taste [1] und lassen Sie diese wieder los, um die Pumpe zu starten.

Die Einzugsseite des Hydraulikzylinders wird automatisch gefüllt und drückt den Kolben in die Ausgangsposition. Von der Vorschubseite des Kolbens aus wird Luft in den Schlauch gedrückt.

Drücken Sie die Stopp-Taste [0], um die Pumpe anzuhalten. Drücken Sie anschließend den Knopf am Wegeventil, um den Druck aus der Einzugsleitung abzulassen.

Trennen Sie den Schlauch und lassen Sie die Luft aus dem Schlauch ab, wie nachfolgend beschrieben:

Für Co-Axial-Schläuche: Starten Sie die Pumpe bei getrenntem Schlüssel und halten Sie sie nach zehn Sekunden wieder an. Hierdurch zirkuliert das Öl zwischen den Vorschub- und Einzugsleitungen, wodurch der Schlauch entlüftet wird.

Für Schraubkupplungs-Schläuche: Schrauben Sie die freien Enden des Schlauchs zusammen, um einen Kreislauf zu bilden. Starten Sie die Pumpe und halten Sie sie nach zehn Sekunden wieder an. Hierdurch zirkuliert das Öl zwischen den Vorschub- und Einzugsleitungen, wodurch der Schlauch entlüftet wird.

Schließen Sie den Schlauch wieder an den Schlüssel an.

Fahren Sie den Kolben zehnmal aus und ein.

Halten Sie die Pumpe an.

Trennen Sie den Schlauch und wiederholen Sie das Entlüftungsverfahren.

Druckprüfung

Schließen Sie den Schlüssel an die Pumpe an.

Drücken Sie die Vorlauf-Taste [1] und lassen Sie diese wieder los, um die Pumpe zu starten. Warten Sie zehn Sekunden und achten Sie auf Anzeichen von Öllecks.

Drücken und halten Sie die Vorlauf-Taste und beaufschlagen Sie das Werkzeug mit einem Druck von 690 bar (10.000 psi). Halten Sie den Kopf zehn Sekunden gedrückt und achten Sie auf Anzeichen von Öllecks.

Lassen Sie die Taste los und führen Sie die Druckbeaufschlagung drei weitere Male durch, wobei jedes Mal auf Anzeichen von Öllecks geachtet werden muss.

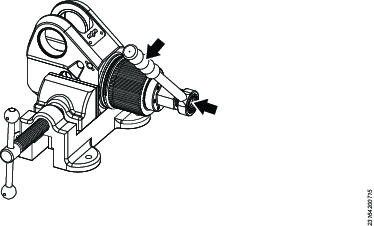

Montage der Antriebsklinke

Führen Sie den Stift teilweise ein.

Haken Sie die Federn am Stift ein.

Führen Sie den Stift komplett ein.

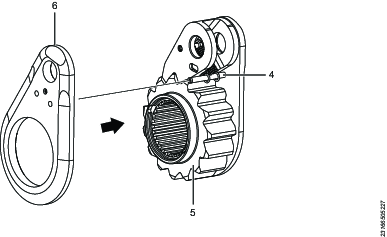

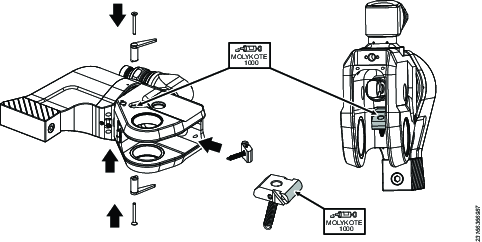

Montage des Antriebs

Installieren Sie den langen Federstift [1] an einer der Antriebsplatten.

Führen Sie die kurzen Federstifte [2] in beide Antriebsplatten ein.

Schmieren Sie die schattierten Bereiche mit Molykote 1000.

Haken Sie die Federn der Antriebsklinke [4] am langen Federstift [1] ein.

Führen Sie die Sperrklinke [5] in die Bohrung an der Antriebsplatte ein.

Installieren Sie die zweite Antriebsplatte [6] und drücken Sie diese in ihre Position.

Montage der Reaktionsklinke

Schmieren Sie das Gehäuse und die Reaktionsklinke wie dargestellt mit Molykote 1000.

Führen Sie die Feder der Reaktionsklinke durch die Bohrung am Gehäuse ein. Sichern Sie sie mit dem Splintverschluss.

Drücken Sie die Reaktionsklinke in den Schlitz am Gehäuse und führen Sie einen der Ausrückhebel ein.

Führen Sie die Lasche am Ausrückhebel in den Schlitz an der Reaktionsklinke ein.

Tragen Sie Loctite 243 auf die Schraube auf und befestigen Sie den Ausrückhebel an der Reaktionsklinke.

Installieren Sie den zweiten Ausrückhebel und die Schraube auf die gleiche Weise an der anderen Seite des Gehäuses.

Montage des Reaktionsarms

Schmieren Sie die Nut am Gehäuse mit Aqua-Sil.

Schieben Sie die Reaktionsarmbaugruppe in der gezeigten Ausrichtung auf die Verzahnung am Gehäuse, bis der Verriegelungsknopf ein Klickgeräusch von sich gibt.

Installieren Sie die langen Gewindestifte [×3].

Endmontage des Antriebs

Stellen Sie vor dem Einsetzen der Antriebskomponenten sicher, dass das Endstück der Kolbenstange korrekt ausgerichtet ist. Die Gravierung „OBEN“ muss wie gezeigt am höchsten Punkt liegen.

Schmieren Sie die schattierten Bereiche der Kolbenstange und der Reaktionsklinke wie gezeigt.

Schmieren Sie die schattierten Bereiche mit Molykote 1000.

Setzen Sie die Antriebsbaugruppe [7] in das Gehäuse ein. Positionieren Sie das Endstück der Kolbenstange in der Antriebsklinke.

Richten Sie die Antriebsstiftbohrung an der Öffnung des Zugangsstopfens aus. Schieben Sie den Antriebsstift [6] durch das Gehäuse und in die Antriebsbaugruppe [7].

Installieren Sie die Zugangstopfen [2].

Drücken Sie die Hebel der Reaktionsklinke nach oben und richten Sie anschließend die Bohrung der Sperrklinke an der Gehäusebohrung aus.

Richten Sie die Laschen an der ersten Antriebshülse [5] an den entsprechenden Schlitzen an der Sperrklinke aus und drücken Sie diese in das Gehäuse. Installieren Sie den Halte-Clip. Wiederholen Sie den Vorgang auf der anderen Seite.

Tragen Sie Loctite 243 auf die Abdeckungsschrauben auf. Installieren Sie die Abdeckung und die Schrauben [3].

Führen Sie den Vierkantantrieb [1] durch die Sperrklinke ein.

Drehen Sie den Verschlussknopf, bis dieser herausspringt. Ziehen Sie am Vierkantantrieb, um sicherzustellen, dass die Installation korrekt abgeschlossen wurde.

Test der Baugruppe

Drehen Sie den Vierkantantrieb und stellen Sie sicher, dass sich die Antriebsklinke und die Reaktionsklinke wie erwartet bewegen.

Achten Sie darauf, dass der Reaktionsarmmechanismus wie vorgesehen funktioniert. Siehe Abschnitt Montieren des Reaktionsarms.

Verbinden Sie den Schrauber mit einer Pumpe und einem Schlauch.

Fahren Sie den Schrauber aus und ziehen Sie ihn ein; achten Sie darauf, dass der Vierkantantrieb sich bei jedem Zyklus nach vorne bewegt.

Kalibrieren Sie den Schrauber als abschließende Prüfung, um sicherzustellen, dass die Drehmomentleistung im erwarteten Bereich liegt.

Störungshilfe

Störungshilfe

Symptom | Mögliche Ursache | Erforderliche Maßnahme |

|---|---|---|

Der Schrauber fährt nicht aus. |

|

|

Der Schrauber wird nicht eingezogen. |

|

|

Der Schrauber fährt nicht aus, das Manometer zeigt jedoch Druck an. |

|

|

Der Schrauber läuft im Rückwärtslauf (nur bei Schraubkupplungen). |

|

|

Im Schrauber baut sich kein Druck auf. |

|

|

Der Schrauber läuft nur langsam. |

|

|

Das Werkzeug ist in der Anwendung blockiert. |

|

|

Die Sperrklinke führt keine aufeinanderfolgenden Hübe aus. |

|

|

Die Sperrklinke springt während des Ausfahrhubs. |

|

|

Keine Anzeige am Manometer, der Schrauber ist jedoch betriebsfähig. |

|

|

Der Schlauch lässt sich nur schwer am Schrauber oder an der Pumpe anschließen. |

|

|

An der Abdeckung tritt Öl aus. |

|

|

Der Verteiler oder die Co-Axial-Kupplungen sind heiß. |

|

|

Nach dem Trennen der Kupplung tritt aus dieser Öl aus. |

|

|

Der Knopf des Vierkantantriebs lässt sich nicht drücken. |

|

|

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.