AX1-1.5-R-B

Torque Arm

Informations produit

Informations générales

Signalétique de sécurité

Les mots Danger, Avertissement, Attention et Avis ont la signification suivante :

DANGER | DANGER indique une situation dangereuse qui, si elle n'est pas évitée, entraînera des accidents graves voire mortels. |

AVERTISSEMENT | AVERTISSEMENT indique une situation dangereuse qui, si elle n'est pas évitée, pourrait entraîner des accidents graves voire mortels. |

ATTENTION | Le mot ATTENTION accompagné du symbole d'alerte de sécurité indique une situation dangereuse qui, si elle n'est pas évitée, pourrait entraîner des accidents mineurs ou modérés. |

AVIS | AVIS sert à aborder des pratiques sans rapport avec un risque d'accident corporel. |

Garantie

La garantie du produit expirera 12+1 mois après l’expédition depuis de Centre de distribution de Atlas Copco.

L'usure normale des pièces n'est pas comprise dans la garantie.

L'usure normale est celle nécessitant un changement de pièces ou autres opérations de réglage et de révision pendant l'entretien courant de l'outil pendant la période donnée (exprimée en temps, heures de fonctionnement ou autres).

La garantie du produit repose sur une utilisation correcte, un entretien normal et des réparations appropriées de l'outil et de ses composants.

La détérioration des pièces consécutive à un entretien inadéquat ou réalisé par des parties autres que Atlas Copco ou ses partenaires d'entretien agréés pendant la période de garantie ne sera pas prise en charge.

Pour éviter la détérioration ou la destruction de certaines parties de l'outil, il convient de procéder à l'entretien de ce dernier conformément aux périodicités d'entretien recommandées et de suivre les bonnes consignes.

Les réparations dans le cadre de la garantie ne sont effectuées que dans les ateliers de Atlas Copco ou par des partenaires d'entretien agréés.

Atlas Copco propose une extension de garantie et un entretien préventif à la pointe de la technologie par le biais de ses contrats ToolCover. Pour en savoir plus, s'adresser au représentant SAV local.

Site web

Des informations à propos de nos Produits, Accessoires, Pièces de rechange et Documentation sont disponibles sur le site Web de Atlas Copco.

Veuillez consulter : www.atlascopco.com.

ServAid

ServAid est un portail qui est constamment mis à jour et qui contient des Information techniques, comme :

Informations réglementaires et sur la sécurité

Caractéristiques techniques

Instructions d'installation, d'utilisation et d'entretien

Nomenclatures de pièces détachées

Accessoires

Plans cotés

Veuillez consulter : https://servaid.atlascopco.com.

Pour plus d'Informations techniques, veuillez contacter votre représentant local Atlas Copco.

Pays d'origine

Pour le Pays d'origine, veuillez vous reporter aux informations figurant sur l'étiquette du produit.

Plans cotés

Les Plans cotés sont soit disponibles dans l’Archive des plans cotés, soit sur ServAid.

Veuillez consulter : http://webbox.atlascopco.com/webbox/dimdrw ou https://servaid.atlascopco.com.

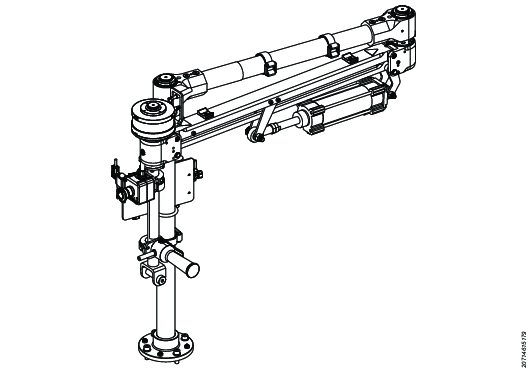

Aperçu

Vue d’ensemble du produit

Un bras de réaction est un dispositif mécanique qui soutient les boulonneuses et les visseuses. Ce bras de réaction articulé absorbe le couple de réaction lors du serrage, ce qui évite à l'opérateur de se fatiguer et de se blesser.

Ce bras de réaction rotatif avec un frein de réaction applique le couple dans une orientation de serrage verticale et horizontale. L'adaptateur de frein peut faire pivoter la tige verticale pour la mettre en position correcte avec l'outil, et bloquer le degré de rotation pour maintenir la tige verticale fixe pendant le processus de serrage.

Utiliser des supports d’outil pistolet ou pivotants pour les outils.

Le bras Torque de réaction est équipé d'un cylindre pneumatique pour offrir une assistance au levage à l'opérateur.

Capacité du couple | 150 Nm |

Portée | 1,5 m |

Capacité de charge utile | 10 kg à 4 bar |

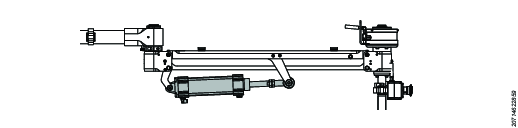

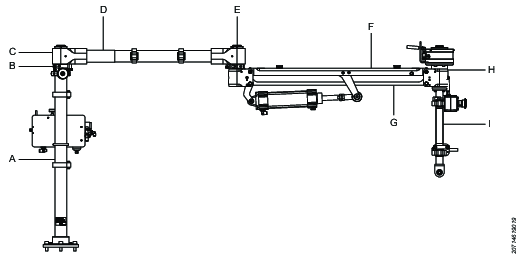

Vue d’ensemble des composants du bras

Pièce | Description |

|---|---|

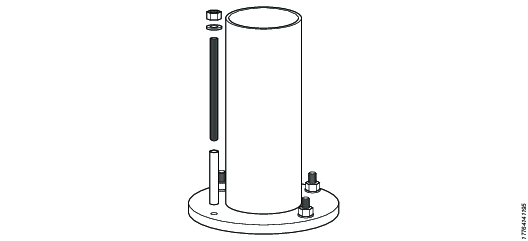

A | Pilier |

B | Butée de rotation réglable |

C | Épaulement |

D | Perche |

E | Coude |

F | Bras parallèle externe |

G | Bras parallèle interne |

H | Frein de réaction |

I | Tige verticale |

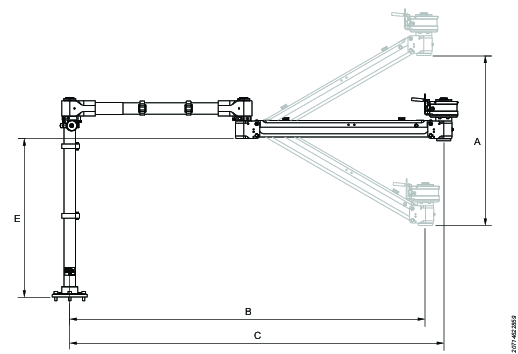

Dimensions du bras

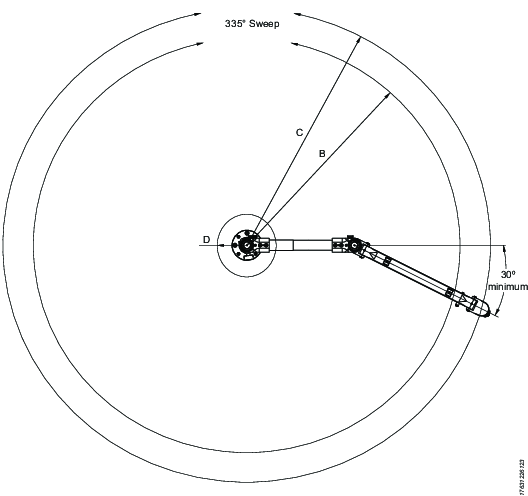

Une fois la mise en place complète du bras de réaction, il est essentiel de respecter cette limitation d'angle de 30 degrés.

Pièce | Description | Longueur |

|---|---|---|

A | Course verticale - Pneumatique | 750 mm (29,5 po) |

B | Rayon de service - Pneumatique | 1460 mm (57,4 po) |

C | Rayon de service maxi. | 1557 mm (61,2 po) |

D | Rayon de service intérieur | 151 mm (5,9 po) |

E | Hauteur d’assemblage de la tige verticale | 686 mm (27,0 po) |

Caractéristiques techniques produit

Les Caractéristiques techniques produit peuvent être consultées sur ServAid ou sur le site Web d’Atlas Copco.

Veuillez consulter : https://servaid.atlascopco.com ou www.atlascopco.com.

Accessoires

Accessoires de Bras de réaction

Description | Accessoire | Commande n° |

|---|---|---|

Posi 4 | Codeur du kit de freinage | 4390 2084 86 |

Matériel de montage sur établi direct (Kit de montage pour bras) | Kit sur établi direct | 4390 1820 11 |

Matériel de montage sur établi via 40 mm (Kit de montage pour bras) | Kit sur établi 40 mm | 4390 1820 12 |

Matériel de montage sur établi via 75 mm (Kit de montage pour bras) | Kit sur établi 75 mm | 4390 1820 13 |

Montage sur coffret- AX1 à montage sur pilier (Kit de montage pour coffret) | Kit de montage sur coffret AX1 | 4390 1820 14 |

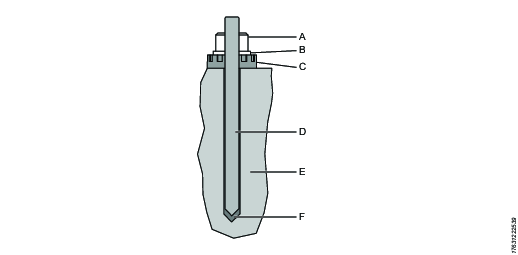

Tiges verticales

Pour les bras rotatifs, un frein de réaction permet de faire adhérer l'outil pour les applications horizontales et les orientations de serrage verticales.

Utiliser la tige verticale pour raccorder un porte-outil à l'adaptateur manuel du bras articulé. Configurer la tige verticale pour répondre aux exigences de hauteur ou de dégagement. Se reporter au Guide d'utilisation - Bras articulé AX1 (8439 6208 90) pour connaître les longueurs fixes de tiges verticales disponibles.

Présentation de l'entretien

Conditions environnementales

L'équipement doit fonctionner dans un environnement fermé et sec avec une température comprise entre +5 °C et +50 °C.

Ne pas utiliser dans des environnements où il existe un risque d'explosion (saturés de gaz et/ou de substances inflammables).

Installation

Configuration minimum d'installation

Système pneumatique

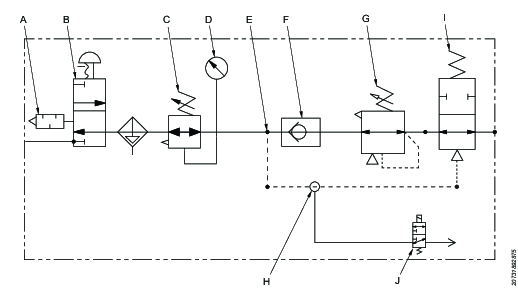

Diagramme du circuit de commande pneumatique

Élément | Composant |

|---|---|

A | Silencieux |

B | Vanne d'arrêt de décharge de pression (avec silencieux) |

C, D | Filtre/régulateur (avec jauge) |

E | Couplage en T |

F | Clapet anti-retour |

G | Régulateur de précision |

H | Couplage en Y |

I | Vanne d’arrêt pilotée réglable |

J | Électrovanne directionnelle 3 entrées |

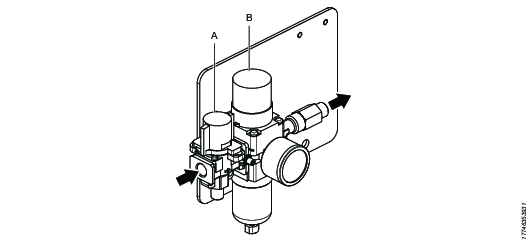

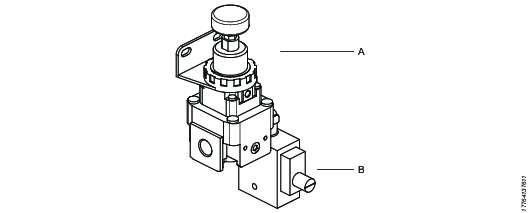

Ajustement de l’alimentation principale en air

Élément | Composant |

|---|---|

A | Vanne d'arrêt de décharge de pression |

B | Filtre/régulateur avec manomètre |

L'alimentation principale en air alimente le cylindre pneumatique d'équilibrage en air, et le frein de réaction (pour les modèles équipés d'un frein). Il est nécessaire de fournir une pression minimale adéquate au système afin que l'équipement fonctionne correctement et en toute sécurité.

Régler l'unité de filtrage/régulation avec le bouton situé sur le dessus (B).

Tirer sur le bouton pour déverrouiller la rotation.

Tourner le bouton dans le sens horaire pour augmenter la pression et dans le sens anti-horaire pour la diminuer.

Pousser le bouton vers le bas pour verrouiller, une fois que la pression est réglée au bon niveau.

Surveiller le niveau de la pression à l'aide du manomètre situé sur le filtre/régulateur.

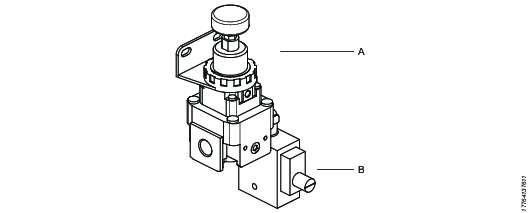

Commande d’équilibrage

La commande d'équilibrage fonctionne comme une aide au prélèvement pour faciliter le positionnement de l'outil. Pour ajuster l'équilibre du bras, configurer le régulateur de précision (A). Clapet anti-retour piloté (B), sert à éviter que le segment de bras parallèle ne tombe vers le bas en cas de perte d'air soudaine.

Le circuit de Commande d’équilibrage comprend les éléments suivants :

Élément | Composant |

|---|---|

A | Régulateur de précision |

B | Clapet anti-retour piloté |

Système d’attache

Élément | Description | Fabricant | Référence | Qté. |

|---|---|---|---|---|

ETAG (Europe) | ||||

Tige de fixation - HAS-TZ M10x75/30 | Hilti | 308383 | 4 | |

Capsule adhésive - HVU-TZ M10 | Hilti | 311368 | 4 | |

ACI (États-Unis) | ||||

Tige de fixation - HAS-E-55 – 3/8”x3” | Hilti | 2197984 | 4 | |

Adhésif – HIT-HY 200-A | Hilti | 2022791 | 1 | |

Vue d’ensemble de l’ancrage

Pièce | Nom de la pièce |

A | Contre-écrou |

B | Rondelle |

C | Piédestal |

D | Ancrage |

E | Dalle de ciment |

F | Capsule adhésive |

Propriétés du sol

Les bras de réaction doivent être montés sur une surface ayant une rigidité et un support suffisants pour résister à la réaction du couple et au poids total de l'assemblage du bras de réaction et de l'outil.

Épaisseur de la dalle de béton | 150 mm | 6 po | Minimum |

Résistance du béton à la compression | C20/25 | 3 000 lbf/in2 | Minimum |

Taille agrégat | 25 mm | 1 po | Maximum |

Qualité de renforcement | 500 Bst- Norme de ductilité (classe A) bar ASTM A615 Niveau 60 bar | ||

Zone de la dalle de béton | 2,25 m2 | 3 488 in2 | |

Dimensions | |||

Largeur | 1500 mm | 59 po | |

Longueur | 1500 mm | 59 po | |

Section transversale de l'acier à béton | |||

Zone pour sens X et Y | 188 mm2/m | 0,089 in2/ ft | |

Il est de la responsabilité de l'utilisateur final de s'assurer que les caractéristiques du sol sont conformes aux spécifications indiquées. Si l'utilisateur final choisit un matériau de fixation (ancrage) différent de celui qui est spécifié, il lui incombe de s'assurer que les ancrages sont suffisants pour l'application. Les instructions d'installation appropriées doivent être respectées en permanence.

Sécurité générale de l’installation

Les performances optimales sont fortement influencées par l'installation initiale. Il est recommandé que du personnel Atlas Copco soit présent lors de l'installation.

Vérifier que tous les sous-ensembles/pièces de l'appareil sont présents. Inspecter tous les sous-ensembles/pièces de l'appareil à la recherche de dégâts (fissures, bosses, etc.) qui auraient pu se produire pendant la manutention et le transport - si des dégâts sont constatés, contacter Atlas Copco.

Il est important que l'AX1 soit correctement ancré au sol. Suivre les instructions pour ancrer et installer le bras comme décrit dans les instructions du produit.

Le technicien d'Atlas Copco effectuera la configuration pour :

Câblage pour raccorder le frein de réaction du bras AX-1 au coffret du système PF6000.

Câblage du boîtier d'arrêt d'urgence aux bornes d'arrêt d'urgence du coffret PF6000.

La configuration dans le logiciel ToolsTalk2 pour contrôler le frein de réaction.

Fonctionnement

Mode d’emploi

Conditions préalables au démarrage

Tous les composants électriques (coffret de serrage, alimentations, etc.) doivent être réchauffés à une température ambiante de 20 °C afin d'éviter tout dommage dû à la condensation.

Veiller à ce que le coffret de l'outil soit correctement intégré à l'alimentation électrique et à l'ensemble de l'installation afin que les avis et les signaux puissent être correctement traités.

Inspecter tous les éléments électriques, câbles, connecteurs, alimentations, pneumatiques et mécaniques et qu'ils soient bien raccordés.

Nettoyer et lubrifier toutes les pièces de l'équipement avant de l'utiliser, conformément à la planification de la maintenance.

Inspecter l'équipement pour déceler d'éventuels dégâts.

Avant la mise en service, l'opérateur de la station doit être formé sur le poste de travail. La formation de l'opérateur est de la responsabilité du propriétaire de l'usine. Nous recommandons vivement de demander à Atlas Copco d'effectuer cette formation avec l'opérateur.

Avant le démarrage

Avant la mise en service de l'équipement, le processus suivant doit être exécuté :

Veiller à ce que le bras soit positionné sur le crochet de stationnement.

Veiller à ce que tous les composants pneumatiques et les flexibles soient correctement raccordés.

Veiller à ce que le système de commande soit sous tension.

Ouvrir la vanne de verrouillage de l'alimentation en air pour pressuriser le système.

Après avoir raccordé l'équipement à l'alimentation principale en air, vérifiez la pression d'entrée sur le manomètre situé au niveau du régulateur d’air. Veiller à ce que la pression soit réglée au minimum requis. Si la pression minimale n'est pas atteinte, vérifier l'alimentation principale en air.

Ajuster l’équilibre du bras. Le régulateur de précision peut être paramétré en utilisant le bouton de réglage. Augmenter ou diminuer la pression jusqu'à ce que le bras soit à la position souhaitée. La force pour monter et descendre le bras devrait être à peu près la même. Veiller à serrer le contre-écrou, situé sur la tige du bouton, après le réglage de la pression.

Suivez la procédure d'installation du clapet anti-retour piloté, pour éviter que le segment de bras parallèle ne tombe vers le bas en cas de perte d'air soudaine.

Vérifier que la distance du capteur inductif est de 1,3 mm (le capteur est situé sur le frein).

Effectuer un test fonctionnel du frein.

Effectuer un test de fonctionnement de l'arrêt d'urgence.

Sécurité générale de l’utilisation

En raison du risque de happement, ne pas porter de gants.

Porter des équipements de protection individuelle. Toujours porter des protections oculaires et auditives. Les équipements de protection tels que les chaussures à embout acier, les lunettes de sécurité et le casque de chantier réduiront les lésions corporelles. Toujours porter un équipement de sécurité personnelle lors de l'exécution des actions suivantes :

Nettoyage de l'appareil

Maintenance ou vérifications

Élimination des conditions de blocage

Ajustements

Les protections de sécurité sont fournies avec l'appareil et sont destinées à empêcher l'accès aux parties dangereuses de l'appareil lorsqu'il fonctionne. Toute forme de manipulation ou de modification est absolument interdite.

En cas de réduction de la pression d'entrée, positionner le bras sur le crochet de stationnement et éteindre l'appareil jusqu'à ce que la pression soit revenue.

Le bras doit être positionné sur le crochet de stationnement lors des interruptions de courte durée.

La charge utile ne doit pas changer pendant l'utilisation.

Pour arrêter le fonctionnement de l'outil, mettre l'interrupteur principal du coffret de l'outil sur la position « ARRÊT ».

À la fin de la journée de travail ou avant des périodes d'inactivité plus longues, placer le bras sur le crochet de stationnement et fermer la vanne de coupure de l'alimentation en air avant l'arrêt.

Réglage de l’équilibrage

Pour équilibrer le bras en fonction des différentes variations de charge, le filtre/régulateur principal de l'alimentation en air doit d'abord être réglé sur le paramètre approprié.

Pour ajuster l'équilibre du bras, configurer le régulateur de précision (A) avec le bouton de réglage.

Augmenter ou diminuer la pression jusqu'à ce que le bras soit en position horizontale. La force pour monter et descendre le bras devrait être à peu près la même.

Veiller à serrer le contre-écrou, situé sur la tige du bouton, après le réglage de la pression.

Veiller à ce que le filetage du raccord d'entrée d'air soit de 1/4" G.

L'air est normalement évacué par l'orifice de purge (l'orifice situé sur le côté du régulateur de précision). Il s'agit d'une consommation d'air nécessaire basée sur la conception du régulateur - ce n'est pas une anomalie.

Configuration de la vanne pilotée

Une quantité suffisante d'air est indispensable pour maintenir le bras parallèle en position. Le clapet anti-retour piloté (PO) empêche le soulèvement de la bouteille pneumatique si l'air est épuisé. La fonction du clapet anti-retour piloté sert à éviter que le segment de bras parallèle ne tombe vers le bas en cas de perte d'air soudaine.

Mettre en marche l'alimentation en air, régler les pressions du filtre régulateur et du régulateur de précision pour équilibrer correctement le bras.

Abaisser le bras jusqu'à la position la plus basse de sa course verticale ou placer le bras en position de stationnement pour empêcher le bras de tomber en cas de perte d'air.

Réduire la pression de l'alimentation principale à 0,3 bar (4 psi) de moins que la pression d'équilibre requise.

Veiller à ce que le bras soit toujours en équilibre et fonctionnel.

Augmenter (dans le sens horaire) le réglage du clapet anti-retour piloté jusqu'à la pression maximale du ressort.

Vérifier que le clapet anti-retour piloté est maintenant fermé, ce qui signifie que la bouteille sera verrouillée et ne pourra pas bouger.

Diminuer lentement (dans le sens anti-horaire) la pression sur le clapet anti-retour piloté jusqu'à ce que le clapet s'ouvre, ou jusqu'à ce que la bouteille puisse à nouveau bouger.

Augmenter la pression d'alimentation principale jusqu'à la pression nominale spécifiée.

Si cette opération est effectuée correctement, la bouteille restera en place si l'alimentation en air est soudainement perdue.

Verrouiller le dispositif de réglage du clapet anti-retour piloté à l'aide de la vis de réglage pour éviter tout mouvement indésirable.

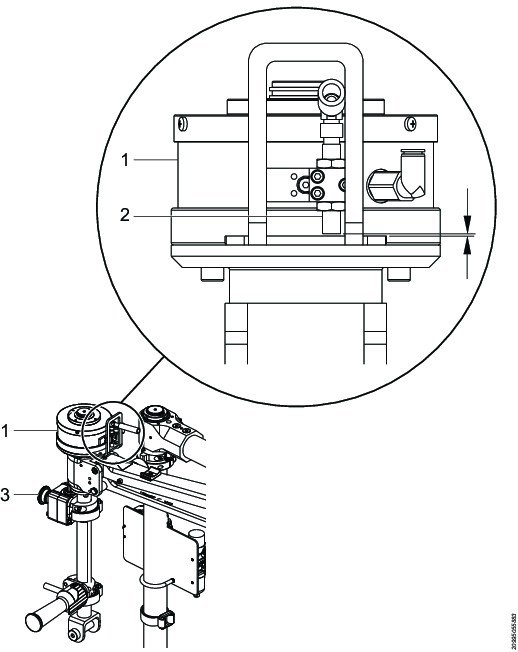

Inspection fonctionnelle du frein de réaction

Vérifier la distance du capteur

Vérifier que le capteur inductif ne s'est pas détaché. La distance doit être réglée sur 1,3 mm.

Pièce | Description |

|---|---|

1 | Frein |

2 | Capteur inductif |

3 | Arrêt d’urgence |

Test fonctionnel du frein

Effectuer un test fonctionnel du frein pour vérifier que le frein se ferme et s'ouvre correctement lorsque l'on appuie sur la gâchette. Pour ce faire, il suffit de faire fonctionner l'outil « en l'air ».

Il s'agit d'un frein normalement fermé, donc si la pression est trop faible (par exemple, un flexible pneumatique qui fuit ou qui est cassé), le frein restera en position fermée. Veiller à ce que la pression de service minimum du frein soit de 4 bars (~60 psi).

Arrêt d’urgence

En cas de situation d'urgence :

Arrêtez le fonctionnement en appuyant sur le bouton d'urgence.

Réarmer le bouton d’arrêt d’urgence en le tournant dans le sens horaire jusqu’à ce qu’il revienne à sa position normale.

Tester le fonctionnement de l'arrêt d'urgence au moins tous les 12 mois.

Maintenance

Instructions de maintenance

Périodicité d'entretien

Les tableaux suivants indiquent la périodicité d'entretien des composants du bras articulé AX.

Tenir un journal de maintenance de l'appareil. Le journal de maintenance doit être fixé à l'appareil et inclure les exigences spécifiques du client et autres, le cas échéant.

Le dépannage et la réparation ne doivent être effectués que par un personnel qualifié et formé.

Général

Description | Tous les jours | Une fois par mois | Une fois par trimestre | Une fois par an |

Nettoyer et essuyer l'équipement à l'aide d'un chiffon ou d'air comprimé pour enlever la poussière et les résidus. | X | |||

Vérifier toutes les fixations. | X | |||

Inspecter tous les câbles et les conduites d'air pour s'assurer du bon acheminement. Veiller à ce que tous les assemblages mobiles aient suffisamment de jeu pour éviter les dégâts. | X | |||

Vérifier que le capteur inductif ne s'est pas détaché. La distance doit être réglée sur 1,3 mm. | X | |||

Vérifier le fonctionnement du frein à réaction pneumatique avant d'utiliser l'appareil. | X | |||

Inspecter les électrovannes pour en vérifier le fonctionnement. | X | |||

Vérifier que le frein se déclenche, appuyer sur la gâchette de démarrage de l'outil ; le frein doit se verrouiller. | X |

Mécanique

Description | Une fois par mois | Une fois par trimestre | Une fois par an |

Inspecter les pieds de nivellement et les ancrages à la base du pilier. | X | ||

Inspecter les vis reliant l'assemblage avec épaulement au pilier. | X | ||

Inspecter les vis au niveau de la flèche, du coude et du bras parallèle. | X | ||

Inspecter les vis qui relient la bride manuelle et la tige verticale. La tige verticale se serre sur la bride manuelle. | X | ||

Inspecter les vis qui relient la tige verticale au porte-outil. | X | ||

Vérifier le bon fonctionnement des assemblages mobiles. | X | ||

Vérifier le mouvement du bras pour détecter toute dérive inhabituelle. Niveler le bras à l'aide de vis de niveau au niveau de la base si nécessaire. | X | ||

Vérifier le degré d'usure et l'état de l’outil. | X | ||

Vérifier le degré d'usure et l'état des douilles. Remplacer si nécessaire. | X | ||

Inspecter l'usure de toutes les chapes de cylindres et des arbres. Lubrifier si nécessaire. | X | ||

Vérifier et régler toutes les butées aux assemblages des épaules et des coudes pour limiter la course si nécessaire. Inspecter les vis de serrage et veiller à leur bon serrage. | X | ||

Inspecter le fonctionnement des roulements. Déposer les arbres de transmission pour inspecter et lubrifier manuellement les roulements si nécessaire. | X |

Risques

Description | Une fois par mois | Une fois par trimestre |

Inspecter les câbles pour détecter l'usure, les pliures, les coupures, les pincements, les fissures, etc. Vérifier les raccords pour voir s'ils sont desserrés ou endommagés. Remplacer les câbles si nécessaire. | X | |

Inspecter les électrovannes pour en vérifier le fonctionnement. | X |

Pneumatique

Description | Tous les jours | Une fois par mois | Une fois par trimestre | Une fois par an |

Inspecter le système pour détecter les fuites d’air. | X | |||

Inspecter le fonctionnement de la préparation de l'air, du filtre et du régulateur. Veiller à ce que les composants ne contiennent pas de débris. | X | |||

Vérifier la présence de condensation dans le filtre. Enlever la condensation si nécessaire. | X | |||

Remplacer l'élément du filtre. | X | |||

Inspecter les flexibles et les conduites d’air pour détecter l'usure, les pliures, les coupures, les pincements, les fissures, etc. Vérifier les raccords pour voir s'ils sont desserrés ou endommagés. Remplacer les flexibles si nécessaire. | X | |||

Inspecter le fonctionnement du cylindre. Vérifier l’usure des joints. Remplacer le cylindre si nécessaire. | X | |||

Remplacer les silencieux. | X | |||

Vérifier le fonctionnement du régulateur d'équilibre. Veiller à ce que le régulateur ne contienne pas de débris. | X | |||

Inspecter le fonctionnement de la vanne. Veiller à ce que la ou les vannes ne contiennent pas de débris. | X |

Sécurité générale de l'entretien et de la maintenance

Toutes les opérations de maintenance et de réparation doivent être effectuées par du personnel spécialisé.

Le circuit des commandes d'équilibrage ne doit être entretenu ou réparé que par du personnel spécialisé.

L'interruption de l'alimentation en air est nécessaire avant toute maintenance ou réparation. Le bras doit être positionné sur le crochet de stationnement et la vanne de coupure de l'alimentation en air doit être fermée, et l'air doit être évacué du système pneumatique.

Le tuyau d'alimentation d'air doit être remplacé tous les 6 ans.

Liste de contrôle avant la maintenance ou la réparation

Veiller à ce que le système du coffret soit hors tension.

Veiller à ce que le bras soit positionné sur le crochet de stationnement.

Fermer la vanne de verrouillage de l'alimentation en air pour relâcher la pression résiduelle du système.

Clapet anti-retour du PO : appuyer sur le bouton de relâchement manuel de la pression pour libérer la pression résiduelle à l'intérieur de la bouteille.

Vérifier que la pression a été libérée du système en contrôlant la pression manométrique située au niveau du filtre/régulateur et après le régulateur de précision sur le cylindre.

Stockage et emballage

Avant le stockage, l'appareil doit être nettoyé, et un anticorrosion / antirouille / lubrifiant doit être appliqué sur les pièces qui peuvent s'oxyder. Emballer l'appareil dans un emballage scellé en polyéthylène.

La zone de stockage doit être un environnement fermé et sec, avec une température comprise entre +5 °C et +50 °C.

Dépannage

Dépannage général

Symptômes | Cause(s) | Solution(s) |

|---|---|---|

Le bras dérive ou se déplace de façon importante. | Le bras n’est pas à niveau La charge utile du bras est en surcapacité. | Régler la mise à niveau du bras. Diminuer la charge utile. |

Difficile de déplacer le bras latéralement. | L'écrou à épaulement est trop serré. Les roulements d'épaule ou de coude sont contaminés. Le roulement doit être re-lubrifié. | Dévisser légèrement l'écrou à épaulement. Vérifier / nettoyer / remplacer le roulement. Re-lubrifier les roulements. |

Perte d'air / absence d'alimentation en air. | L'alimentation principale en air est coupée par une valve de coupure. Le flexible ou le tuyau d'air s'est débranché. Le composant pneumatique est bloqué. Élément du filtre contaminé. En raison de la résistance accrue du filtre, le débit est limité et/ou la pression derrière le filtre est trop faible. | Vérifier la valve de coupure de l’alimentation en air principale. Vérifier les raccords et les flexibles ou tuyaux d'air. Vérifier l'absence de blocage des composants et éliminer les contaminants. Remplacer l'élément du filtre |

Le bras est difficile à lever (force élevée) / facile à baisser. Le bras est difficile à baisser (force élevée) / facile à lever. | La charge n'est plus équilibrée - mauvais réglage du régulateur de pression de précision. | Régler le régulateur de pression de précision. |

La charge se déplace soudainement après l'engagement de l'approvisionnement en air. | La pression d'équilibre de la ou des bouteilles est soit trop faible, soit trop élevée. | Vérifier le réglage du régulateur de pression de précision. |

Dépannage du frein de réaction

Symptôme | Cause(s) | Solution(s) |

|---|---|---|

Le frein ne conserve pas le couple - ne se déclenche pas | L'espace entre les dents est trop grand Usure excessive des dents | Régler la hauteur (distance) de l'espace entre les dents Remplacer l’ensemble de freinage |

Impossible de faire tourner le porte-outil/la tige verticale - le frein ne se débloque pas | Pression d'air insuffisante pour débloquer le frein - pression d'air trop faible Problème de circuit pneumatique/électrique L'espace entre les dents n’est pas assez grand lorsqu’il est débloqué Des débris obstruent la rotation | Vérifier l’alimentation en air comprimé Augmenter la pression d'air pour atteindre la pression d'alimentation minimale requise à l'embrayage Vérifier que la vanne de régulation du circuit et le câblage ne sont pas défectueux. Régler la hauteur (distance) de l'espace entre les dents Retirer les débris sur les dents |

Difficulté à faire tourner le porte-outil/la tige verticale - résistance excessive lors de la rotation | Pression d'air insuffisante pour débloquer totalement le frein - pression d'air trop faible Contre-écrou trop serré Débris dans les roulements | Vérifier l’alimentation en air comprimé Augmenter la pression d'air pour atteindre la pression d'alimentation minimale requise Régler la résistance en dévissant l'écrou. Retirer les débris des roulements |

L'outil ne démarre pas (lié au frein) | Le capteur n'est pas réglé à la bonne distance du bloc de détection | Réajuster la distance du capteur |

Recyclage

Réglementations environnementales

Lorsqu'un produit est en fin de vie, il doit être convenablement recyclé. Démonter le produit et recycler les composants conformément à la législation locale.