RTX-04

Hydraulic Torque Wrench

Información de producto

Información general

Palabras de las señales de seguridad

Las palabras de las señales de seguridad Peligro, Advertencia, Precaución y Aviso tienen los siguientes significados:

PELIGRO | PELIGRO indica una situación de riesgo cuyo resultado, en caso de no evitarse, será la muerte o lesiones personales de gravedad. |

ADVERTENCIA | ADVERTENCIA indica una situación de riesgo cuyo resultado, en caso de no evitarse, podría ser la muerte o lesiones personales de gravedad. |

PRECAUCIÓN | PRECAUCIÓN, utilizada con el símbolo de alerta de seguridad, indica una situación de riesgo cuyo resultado, si no se evita, podrían ser lesiones menores o leves. |

AVISO | AVISO se utiliza para indicar prácticas que no están relacionadas con lesiones personales. |

Garantía

La garantía del producto finaliza 12 meses después de usar el producto por primera vez y, en cualquier caso, se terminará como muy tarde 13 meses después de la entrega.

El desgaste y deterioro normales de las piezas no están cubiertos por la garantía.

El desgaste normal es aquel que requiere la sustitución de una pieza u otro ajuste/revisión durante el mantenimiento estándar de la herramienta para ese periodo (expresado en tiempo, horas de funcionamiento o de forma similar).

La garantía del producto se basa en un uso, mantenimiento y reparación adecuados de la herramienta y sus componentes.

El daño que sufran las piezas a consecuencia de un mantenimiento inadecuado o realizado por técnicos que no sean Atlas Copco o sus Socios de servicio certificados durante el periodo de garantía no está cubierto por la garantía.

Para evitar los daños o la destrucción de las piezas de la herramienta, someta la herramienta a las operaciones de servicio que establece el plan recomendado de mantenimiento y siga las instrucciones adecuadas.

Las reparaciones de garantía solo se realizan en los talleres de Atlas Copco o por sus Socios de servicio certificados.

Atlas Copco ofrece una garantía ampliada y un mantenimiento preventivo de vanguardia a través de sus contratos ToolCover. Para obtener más información, póngase en contacto con su representante de Servicio local.

Para los motores eléctricos:

La garantía solo se aplicará si el motor eléctrico no se ha abierto.

Sitio de Internet

Puede encontrar información relacionada con nuestros productos, accesorios, piezas de repuesto y material impreso en el sitio web Atlas Copco.

Visite: www.atlascopco.com.

ServAid

ServAid es un portal que se actualiza continuamente y contiene información técnica, como:

Información sobre regulaciones y seguridad

Datos técnicos

Instrucciones de instalación, operación y servicio

Listas de repuestos

Accesorios

Planos de dimensiones

Visite: https://servaid.atlascopco.com.

Para obtener más información, póngase en contacto con su representante de Servicio local Atlas Copco.

Hojas de datos de seguridad de MSDS/SDS

Las fichas de datos de seguridad describen los productos químicos vendidos por Atlas Copco.

Consulte el sitio web de Atlas Copco para más información www.atlascopco.com/sds.

País de origen

Para el país de origen, consulte la información en la etiqueta del producto.

Planos de dimensiones

Puede encontrar planos de dimensiones en el archivo de planos de dimensiones o en ServAid.

Visite: http://webbox.atlascopco.com/webbox/dimdrw o https://servaid.atlascopco.com.

Descripción general

Datos técnicos de producto

Puede encontrar los datos técnicos del producto en ServAid o en el sitio web Atlas Copco.

Visite: https://servaid.atlascopco.com o www.atlascopco.com.

Descripción general del servicio

Recomendaciones de servicio

Es recomendable realizar periódicamente operaciones de mantenimiento preventivo. Consulte la información detallada sobre el mantenimiento preventivo. Si el producto no funciona adecuadamente, deje de utilizarlo e inspecciónelo.

Si no dispone de información detallada sobre el mantenimiento preventivo, siga estas pautas generales:

Limpie adecuadamente los componentes apropiados

Sustituya cualquier componente defectuoso o desgastado

Funcionamiento

Directrices sobre ergonomía

Piense en su estación de trabajo mientras lee esta lista de directrices ergonómicas generales para identificar áreas de mejora en la postura, el emplazamiento de los componentes o el entorno de trabajo.

Realice descansos frecuentes y cambie la posición de trabajo con regularidad.

Adapte la zona de la estación de trabajo a sus necesidades y a la tarea.

Realice los ajustes para tener un alcance cómodo determinando dónde colocar las piezas y herramientas para evitar la carga estática.

Utilice equipamiento para la estación de trabajo, como mesas y sillas, adecuado para la tarea.

Evite posiciones de trabajo por encima de la altura del hombro o con sujeciones estáticas durante las operaciones de montaje.

Cuando trabaje por encima de la altura del hombro, reduzca la carga sobre los músculos estáticos reduciendo el peso de la herramienta mediante la utilización de, por ejemplo, brazos de reacción, carretes de manguera o equilibradores de carga. También puede reducir la carga en los músculos estáticos sujetando la herramienta cerca del cuerpo.

Descanse con frecuencia

Evite posturas extremas de brazos y muñecas, en particular durante operaciones que requieran un grado de fuerza.

Realice los ajustes necesarios para obtener un campo de visión adecuado que requiere un movimiento mínimo de los ojos y de la cabeza.

Utilice una iluminación adecuada para la tarea.

Seleccione la herramienta adecuada para la tarea.

Utilice equipo de protección auditiva en entornos ruidosos.

Utilice herramientas y consumibles insertados de alta calidad para minimizar la exposición a excesivos niveles de vibración.

Instrucciones de funcionamiento

Presión de trabajo

The tool's maximum working pressure is 10,000 psi (700 bar). Make sure that all hydraulic equipment (pumps, hoses, couplers) used with this tool are rated for 10,000 psi (700 bar) working pressure. Review the documentation for the hydraulic pump in use to ensure pressure does not exceed 10,000 psi.

Electric Connections

Ensure proper power availability to prevent motor failure or dangerous electrical overloading. Use the recommended amperage listed on the motor nameplate. Do not use electric pump if ground is not connected on plug.

Minimice la longitud de los cables alargadores y asegúrese de que el tamaño del cable sea el adecuado, con toma de tierra.

El alargador debe tener un calibre n.º 10 AWG.

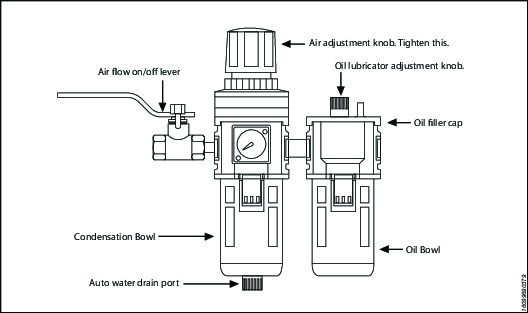

Conexiones de aire

Ensure that you have sufficient air flow (58 up to 100 PSI / 4 up to 7 bar) to operate you pneumatic pump. If in doubt, compare the pump manufacturer's recommended air flow rating prior to pressurizing pump. Improper air flow may damage the pump motor.

For best results use air hoses equal or larger than 3/4” internal diameter.

Use of a F.R.L. (Filter Regulator Lubricator) is highly recommended. Fill with oil and adjust the air admission with the adjustment knob.

Conexiones hidráulicas

Our hydraulic pumps are equipped with a zero-pressure relief valve. However, it could be possible that the retract side remain pressurized after the pump has been switched “off”. This trapped pressure prevents the user from loosening the retract-side fittings by hand. To release the pressure, simply push the black button on top of the solenoid. All fittings are free to be manually tightened.

Never disconnect or connect any hydraulic hoses or fittings without first unloading the wrench and the pump. If the system includes a gauge, double check the gauge to assure pressure has been released. When making connections with quick disconnect couplings, make sure the couplings are fully engaged. Las conexiones roscadas, como las de los accesorios, indicadores, etc. deben estar limpios, apretarse con seguridad y no deben presentar fugas.

Configuración general

All our hydraulic torque wrenches are supplied completely assembled, ready for use. Todas nuestras llaves dinamométricas hidráulicas se suministran completamente montadas, listas para usar. Se recomienda utilizar una unidad de alimentación hidráulica Atlas Copco con su llave dinamométrica hidráulica Atlas Copco para ofrecer la velocidad, presión y portabilidad necesarias para la eficiencia y precisión de su sistema Atlas Copco.

The accuracy of your Atlas Copco hydraulic torque wrench is +/-3% based upon our manufacturer's specifications. This accuracy is certified through calibration tests conducted by Atlas Copco or any other qualified calibration facility whose program is traceable to the National Institute of Standards and Technology (N.I.S.T). We strongly suggest using Atlas Copco certified gauges (with a class 1 accuracy) to enhance the accuracy your torquing system.

Servicio

Instrucciones de mantenimiento

Recomendaciones de servicio y mantenimiento

Utilice siempre protección facial y ocular resistente a impactos cuando esté en contacto o próximo al funcionamiento, reparación o mantenimiento de la herramienta o al cambio de accesorios de la misma.

Cualquier trabajo de investigación, mantenimiento o reparación debe realizarse únicamente cuando el sistema completo esté libre de presión.

Para obtener el rendimiento óptimo, inspeccione visualmente, y de forma frecuente, si la herramienta, los generadores de energía, las mangueras, los conectores, los cables eléctricos y los accesorios presentan daños. Siga siempre las instrucciones de mantenimiento de la herramienta y la bomba.

Orientación de intervalo de servicio

El personal formado con un programa correcto de mantenimiento puede utilizar llaves hidráulicas durante muchos años sin problemas. Sin embargo, todas las herramientas sufren desgaste después del uso prolongado. Factores que afectan a la vida útil de la herramienta:

Índice de ciclo alto

Uso intensivo

Impacto

Funcionamiento en entornos sucios, cálidos o húmedos

Distintos métodos de reacción

Mantenimiento deficiente

Recomendamos una lubricación y revisión regulares para garantizar conserva un buen estado de funcionamiento. Pueden ser necesarios intervalos de servicio más frecuentes si se utiliza la herramienta con pares altos, un ciclo de uso elevado o durante periodos de apriete prolongados. Si la llave no funcionara correctamente, será necesario enviarla inmediatamente a inspección.

Los siguientes intervalos de servicio son únicamente a título orientativo. Cada caso de uso y aplicación es diferente, por lo que es responsabilidad del usuario final implementar un mantenimiento programado adecuado específico al entorno de trabajo y al uso. Conserve un registro del funcionamiento de la herramienta. Este registro ayuda a planificar el servicio, la calibración y la sustitución de la herramienta o de sus componentes.

Trabajos ligeros

Ejemplo: Uso poco frecuente con presiones bajas, < 40 % de la capacidad.

Lubricación: cada 6 meses

Revisión: cada 12 meses

Trabajos normales

Ejemplo: Uso regular, < 80 % de la capacidad.

Lubricación: cada 3 meses

Revisión: cada 12 meses, incluida sustitución del pasador de accionamiento. Consulte el apartado Lubricación.

Trabajos intensivos

Ejemplo: Uso constante a cualquier presión; uso > 80 % de la capacidad; uso regular para aflojar pernos oxidados.

Lubricación: cada mes

Revisión: cada 6 meses, incluida sustitución del pasador de accionamiento y del trinquete de accionamiento. Consulte el apartado Lubricación.

Sustitución de la herramienta

El propietario del producto debe implementar un plan de mantenimiento para la política de sustitución de la herramienta. Esta política garantiza que se sustituyan las herramientas operativas antes de que dejen de ser útiles. Debido a los diversos entornos operativos y las posibles inconsistencias en el mantenimiento de la herramienta, es difícil definir la vida útil de las herramientas.

Los signos visibles de desgaste, como marcas, abolladuras o pérdida de material, indican que la herramienta ya no es útil. Realice el mantenimiento de las herramientas que muestren signos de desgaste. Para mantener las herramientas en buen estado, sustituya las piezas dañadas. Si la herramienta muestra daños importantes en los componentes que contienen presión o los brazos de reacción, la acción correcta sería eliminar la herramienta por motivos de seguridad.

Para más información, consulte la guía de intervalos de mantenimiento.

Mantenimiento preventivo

Para mantener el sistema de llave dinamométrica hidráulica en buen estado de funcionamiento, lleve a cabo los siguientes pasos de mantenimiento tras cada periodo de uso.

Limpie con paño todas las superficies externas e inspeccione visualmente la herramienta en busca de cualquier daño visible. Investigue si fuera necesario.

Examine todas las juntas y conexiones hidráulicas en busca de signos de fugas hidráulicas. Investigue si fuera necesario.

Asegúrese de que todos los acoplamientos hidráulicos están limpios y libres de residuos.

Inspeccione la longitud completa de la manguera; busque cortes o abrasiones. Preste una atención especial a los bordes estampados y busque cualquier signo de fuga.

Si el equipo se encuentra en buen estado de funcionamiento, rocíe con un aceite inhibidor de óxido adecuado, como Shell Ensis o Castrol Rustillo, y almacénelo listo para el siguiente uso.

Instrucciones de revisión

Conecte la llave a una bomba.

Realice una prueba de presión para garantizar que todos los mecanismos funcionan de la forma esperada.

Investigue cualquier fallo de funcionamiento o fuga hidráulica.

Despresurice el sistema y desconecte todos los acoplamientos.

Desmonte la llave.

Sustituya todos los retenes y muelles.

Sustituya el pasador de accionamiento.

Sustituya cualquier otro componente con signos visibles de daño o desgaste.

Vuelva a lubricar y montar la llave.

Realice una prueba de presión y asegúrese de que todos los mecanismos funcionan de la forma esperada.

Calibre la llave y asegúrese de que la salida de par es la prevista.

Instrucciones de lubricación

Guía de lubricación

Componentes de accionamiento | Molykote 1000 |

Retenes | Rocol Sapphire Aqua-Sil |

Elementos de fijación | Loctite 243 |

Roscas hidráulicas cónicas | Loctite 577 |

Lubricación

Para conservar el buen estado de funcionamiento de las llaves, lubrique los componentes de accionamiento regularmente entre intervalos de servicio.

Desmontar antes de la lubricación:

Retire los tornillos de la placa lateral y la placa lateral [1].

Retire el conjunto de accionamiento [2].

Realice las siguientes acciones durante el mantenimiento de lubricación:

Examine el pasador de accionamiento y los muelles en busca de cualquier signo visible de desgaste o daño. Sustituya el pasador de accionamiento y los muelles si fuera necesario.

Examine los bordes de los dientes de la rueda dentada en busca signos visibles de daño. Sustituya la rueda dentada si fuera necesario.

Examine los bordes de los dientes del trinquete de accionamiento en busca signos visibles de daño. Sustituya el trinquete de accionamiento si fuera necesario.

Examine los bordes de los muelles del trinquete de accionamiento en busca signos visibles de daño. Sustituya los muelles si fuera necesario.

Lubrique las zonas sombreadas con Molykote 1000.

El procedimiento para el ensamblaje es el mismo que para el desmontaje, pero en orden inverso.

Solución de problemas

Troubleshooting Powerpacks

Las unidades de alimentación Atlas Copco son unidades fabricadas con precisión y, como tal, requieren una cantidad determinada de cuidado y mantenimiento.

Hydraulic Oil should be completely changed after every 300 hours of operation, or at least twice a year. Always make sure the reservoir is filled with fluid. Always use Atlas Copco Maximizer range of oils for best performance.

Couplers and fittings should be checked periodically for leaks. Dirt or foreign materials should be kept away from fittings. Clean before use.

Hydraulic Gauge: Los manómetros TITAN están rellenos de líquido. Si el nivel de líquido disminuye, significa que hay fugas externas y es necesario cambiarlos. Si el manómetro tiene aceite hidráulico, indica un fallo interno y que es necesario desecharlo.

Filter on Pump: Filtro en la bomba: el filtro se debe sustituir dos veces al año bajo un uso normal y con más frecuencia si la bomba se utiliza a diario o en un entorno sucio y duro.

Control remoto (Air Unit) The airline to the remote control unit should be checked for obstructions or kinks in the line periodically. If there is a bend or break in the line, it must be replaced. The spring- loaded buttons on the remote handle should be checked in the event of operating difficulties. (Electric Unit) The switch buttons should be checked periodically if any indications of problems exist.

Air Valve: Válvula de aire: esta válvula debe comprobarse, al menos, dos veces al año.

Armature: Armazón: (unidad eléctrica) comprobar anualmente.

Pumping unit: Realice una revisión integral de la bomba cada 2 años. Esta operación puede realizarla TITAN o uno de los centros hidráulicos autorizados y cualificados.

Troubleshooting Routines

PRUEBA N.º 1

Attach hoses to pump and tool in the normal manner.

Press the advance button and hold it down.

If the pump pressure builds and the hoses "flex" but the tool still refuses to cycle, the problem is most likely a loose or defective coupling connection. To find out where the bad coupling is, remove the tool from the hoses and marry the loose ends together and cycle the pump. If the gauge pressure reads no more than 500 PSI, then the bad fitting is on the tool. A significantly greater pressure indicates that the problem is in either the pump or a hose fitting.

PRUEBA N.º 2

Remove screws from pump motor to reservoir, slide pump motor to the back while keeping pistons into oil.

Turn pump on. If you have no oil coming out from the solenoid tube, change the solenoid.

2A. Apriete al máximo la válvula reguladora. Pulse el botón de avance y mientras lo mantiene pulsado, compruebe si sale aceite del tubo regulador. Si sale aceite, cambie la válvula reguladora. If oil is coming out, change the regulating valve.

PRUEBA N.º 3

Remove tool from hoses.

Cycle pump.

If pump fails to build pressure, the problem is with the pump. If it does build pressure, the problem is with hydraulic blow-by in the tool.

PRUEBA N.º 4

ESTA PRUEBA SE DEBE REALIZAR ANTES DE CADA USO DE UNA HERRAMIENTA ATLAS COPCO.

Connect the tool, pump and hoses together as normal.

Cycle the pump several times.

Cycle the system once more and observe the sequence of operation.

As you depress the advance button, the tool drive shroud turn about 24 degrees and you should hear an audible "click". You will also notice that the disengagement levers will move to the rear of the tool and spring forward.

At this point, release the advance button. You should see no further movement and after a moment you will hear another audible "click". This is how the tools are designed to operate.

If you observe any other sequence of operation, the system is out of order and cannot deliver more than 10% of its designed capacity.

Take immediate corrective action. For reference, tools and pumps are designed from the factory plumbed as follows. This ensures that the tool, pump and ONE hose cannot possible be connected up incorrectly.

PRUEBA N.º 5

Herramienta | Manguera | Bomba |

|---|---|---|

Lado avanzado: macho | Lado avanzado: hembra a hembra | Lado avanzado: macho |

Lado retráctil: hembra | Lado retráctil: macho a macho | Lado retráctil: hembra |

Note that connecting two (or any even numbers) of hoses together creates "one" hose which is plumbed backwards! Male to Female and Female to Male. This will cause the system to operate backwards per Test #5 above. If you hose isn’t long enough, connect 3 hoses together, move your pump or call Atlas Copco for a longer hose assembly.

Reciclaje

Normativas medioambientales

Cuando un producto ha sido utilizado debe reciclarse adecuadamente. Desmonte el producto y recicle los componentes de acuerdo con la legislación local.