GTG22-HA S85-5/8

Sander

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie verfällt 12+1 Monate nach dem Versand aus dem Distributionszentrum von Atlas Copco.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen/Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

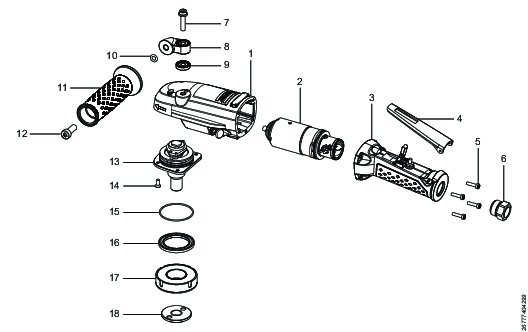

Übersicht

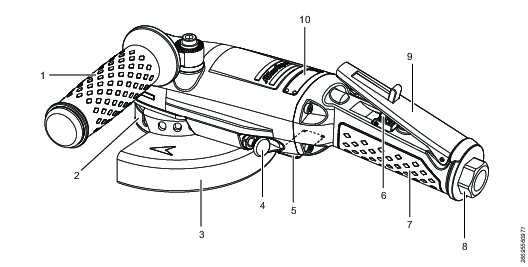

Hauptteile

Position | Teil | Funktion |

|---|---|---|

1 | Stützgriff | Einstellbare flexible Arbeitsposition für links- oder rechtshändigen Bediener. |

2 | Autobalancer | Reduziert Vibrationen. |

3 | Schutzhaube | Einstellbare Schutzhaube (nur an Schleifgeräten). |

4 | Spindelverriegelungstaste/Schutzhaubeneinstellung | Doppelte Funktionalität. Spindelverriegelung durch Schieben nach vorne. Schutzhaubeneinstellung (an Schleifgeräten) durch Ziehen nach hinten. |

5 | Typenschild | Gibt allgemeine Informationen zum Werkzeug an. |

6 | Sicherung | Eine zweistufige Funktion zum sicheren Starten und Stoppen des Werkzeugs. Den Auslösearm nach vorne drücken und den Sicherheitsverriegelungsarm lösen. |

7 | Starterhandgriff | Ein ergonomischer, bequemer und sicherer Griff, der gleichzeitig eine gute thermische Isolierung bietet. |

8 | Luftadapter mit Filter | Vereinfacht den Luftanschluss und schützt das Werkzeug vor Verschmutzungen. |

9 | Starterhebel | Werkzeugstart und -stopp. |

10 | Zeichen | Gibt die Nenndrehzahl des Werkzeugs an. |

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Installation

Installationsanforderung

Luftqualität

Eine schlechte Luftqualität kann das Werkzeug beschädigen und die Leistung vermindern.

-

Für eine optimale Leistung und maximale Produktlebensdauer empfehlen wir den Einsatz von Druckluft mit einem Taupunkt von 10 °C. Die Installation eines Atlas Copco-Kühllufttrockners wird empfohlen.

-

Durch den Einsatz eines separaten Luftfilters lassen sich Feststoffpartikel über 30 Mikrometer und mehr als 90 % des Flüssigwassers entfernen. Den Filter so nah wie möglich am Produkt und vor irgendwelchen Luftaufbereitungsvorrichtungen installieren, um einen Druckabfall zu vermeiden.

-

Ölfreie Werkzeuge stellen aus Umweltsicht die bessere Wahl dar.

-

Eine Schmierung wird zu einer kürzeren Nutzungsdauer des Turbinenmotors führen, und nach einer einmaligen Schmierung muss die Schmierung fortgesetzt werden.

Druckluftanschluss

Den richtigen Luftdruck und die richtige Schlauchgröße finden Sie in den Technischen Produktdaten auf https://servaid.atlascopco.com oder www.atlascopco.com.

Vor dem Anschluss an das Werkzeug sicherstellen, dass der Schlauch und die Kupplungen sauber und staubfrei sind.

Installationsanleitung

Sichtprüfung – Werkzeuge und Zubehör

Das Werkzeug und die zugehörigen Teile vor dem Gebrauch einer Sichtprüfung unterziehen.

Die Teile in der nachfolgenden Liste können modellabhängig variieren.

Schutzhaube oder Stützteller

Adapter, Muttern oder Flansch-Unterlegscheiben

Stützgriff

Starterhebel und Sicherung

Autobalancer

Spindel

Auf Schäden, Fett- und Ölleckagen prüfen, die die Sicherheit des Werkzeugs beeinträchtigen könnten.

Sichtprüfung – Luftinstallation

Die Druckluftanlage vor dem Gebrauch vom Einspeisepunkt bis zum Werkzeug einer Sichtprüfung unterziehen.

Schlauch

Kupplungen

Systemdruck

Luftfilter

Auf Schäden prüfen, die die Sicherheit des Werkzeugs beeinträchtigen könnten.

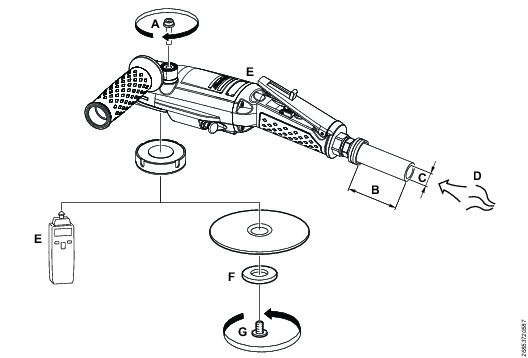

Installation - Überblick

A | Empfohlenes Drehmoment | E | Max. Leerlaufdrehzahl |

B | Schlauchpeitschenlänge | F | Empfohlenes Drehmoment |

C | Schlauchdurchmesser | G | Empfohlenes Drehmoment |

D | Max. Arbeitsluftdruck |

|

|

A | 15 Nm (7,4 ft-lb) |

B | L = 900 mm (35") (RUBAIR16) |

C | Ø16 (5/8") |

D | 6.3 bar (-90 psig) |

E | 8500 r/min (rpm) |

F | 15 Nm (11,1 ft-lb) |

G | 5 Nm (3,7 ft-lb) |

Bedienung

Ergonomie-Richtlinien

Betrachten Sie Ihren Arbeitsplatz, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen, und versuchen Sie, Bereiche zu identifizieren, in denen Verbesserungen in Bezug auf Körperhaltung, Positionierung der Komponenten oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Passen Sie den Bereich um Ihre Arbeitsstation Ihren Anforderungen und den auszuführenden Arbeiten an.

Positionieren Sie Teile und Werkzeuge so, dass statische Belastungen möglichst vermieden werden und sich sämtliche Arbeitsmittel bequem erreichen lassen.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Wenn Sie über Schulterhöhe arbeiten müssen, verringern Sie die auf die statischen Muskeln wirkende Belastung durch Verringerung des Werkzeuggewichts. Setzen Sie hierzu beispielsweise Drehmomentarme, Schlauchaufroller oder Gewichtsausgleicher ein. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie das Werkzeug nah am Körper halten.

Legen Sie häufig Pausen ein.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere während Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Richten Sie Ihren Arbeitsplatz so in Ihrem Sichtfeld ein, dass nur minimale Augen- und Kopfbewegungen erforderlich sind.

Verwenden Sie zur Ausführung Ihrer Arbeit eine angemessene Beleuchtungen.

Wählen Sie ein zur Ausführung Ihrer Arbeit angemessenes Werkzeug aus.

Tragen Sie in lauten Umgebungen einen entsprechenden Gehörschutz.

Verwenden Sie hochwertige Einsätze und Kleinteile, um eine übermäßige Vibrationsbelastung möglichst zu vermeiden.

Minimieren Sie nach Möglichkeit durch Reaktionskräfte verursachte Belastungen.

Beim Schneiden:

Eine Trennscheibe kann stecken bleiben, wenn sie verbogen ist oder nicht korrekt geführt wird. Verwenden Sie einen für die Trennscheibe geeigneten Flansch und vermeiden Sie es, die Trennscheibe während des Betriebs zu biegen.

Beim Bohren:

Die Bohrmaschine kann beim Durchbrechen des Bohrers stehen bleiben. Verwenden Sie bei hohem Stillstandsmoment Stützgriffe. Gemäß Teil 3 der Sicherheitsnorm ISO11148 wird empfohlen, bei Pistolengriffmodellen eine Vorrichtung zur Aufnahme von Reaktionsmomenten von über 10 Nm und bei Stabmodellen zur Aufnahme von Reaktionsmomenten von über 4 Nm zu verwenden.

Bei Verwendung von Schraubendrehern und Schraubern mit Direktantrieb:

Reaktionskräfte sind von der Werkzeugeinstellung und den Eigenschaften der jeweiligen Verbindung abhängig. Die Höhe der Reaktionskraft, die eine Bediener tolerieren kann, hängt von dessen Körperkraft und Haltung ab. Passen Sie die Drehmomenteinstellung der Stärke und der Körperhaltung des Bedieners an und verwenden Sie bei zu hohem Drehmoment einen Drehmomentarm oder einen Gegenhalter.

Verwenden Sie in staubigen Umgebungen ein System zur Staubabsaugung oder tragen Sie einen Mundschutz.

Betriebsanleitung

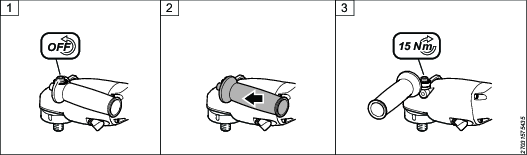

Einstellung des Stützgriffs

Erforderliche Werkzeuge:

Inbusschlüssel

Den Stützgriff mit einem Innensechskantschlüssel lösen.

Den Stützgriff in eine geeignete Stellung bringen.

Den Stützgriff mit der Schraube auf 15 Nm (7,4 ft-lb) festziehen.

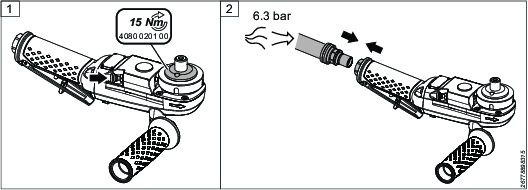

Verifizierung der Leerlaufdrehzahl

Erforderliche Werkzeuge:

Stirnlochschlüssel

Drehzahlmesser

Die Spindelverriegelungstaste nach vorne drücken und gedrückt halten, während Sie den Adapter mit einem Stirnlochschlüssel festschrauben.

Das Werkzeug an die Luftversorgung anschließen.

Einen Drehzahlmesser in die Spindelbohrung einsetzen.

Das Werkzeug starten und die Drehzahl bei einem Druck von 6,3 bar messen.

Sicherstellen, dass der Starterhebel nach unten gedrückt ist, und die Drehzahl mindestens 1 Minute lang messen.

Den Drehzahlmesser entfernen.

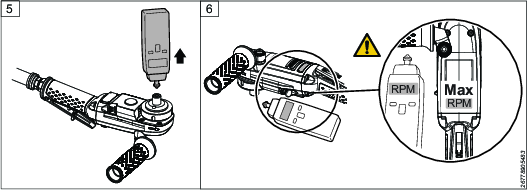

Die am Drehzahlmesser angegebene Leerlaufdrehzahl mit der am Werkzeug spezifizierten Drehzahl vergleichen.

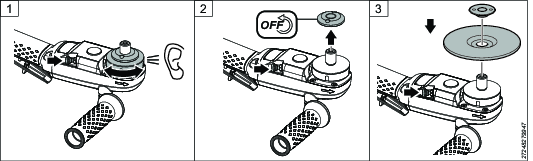

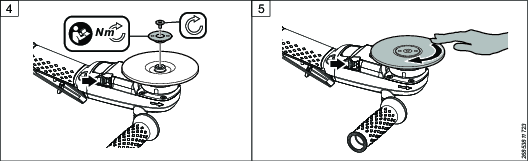

Stützteller montieren

Vor der Installation

Den Stützteller einer Sichtprüfung auf Risse oder andere Schäden unterziehen.

Sicherstellen, dass der Stützteller die richtigen Bohrungsdurchmesser aufweist.

Sicherstellen, dass der für die jeweilige Anwendung angemessene Schleifkörper verwendet wird.

Sicherstellen, dass die angegebene maximale Drehzahl des Stütztellers mindestens der am Werkzeug spezifizierten Drehzahl entspricht.

Erforderliche Werkzeuge:

Stirnlochschlüssel

Inbusschlüssel

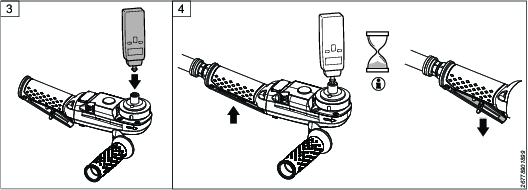

Die Spindelverriegelungstaste nach vorne drücken und gedrückt halten, während Sie den Autobalancer in die verriegelte Stellung drehen. Auf ein Geräusch horchen, das die korrekte Stellung angibt.

Die Spindelverriegelungstaste nach vorne drücken und gedrückt halten, während Sie den Adapter, falls angebracht, mit einem Stirnlochschlüssel ausbauen.

Die Flanschscheibe, den Stützteller und den Schleifkörper an der Spindel befestigen.

Das Verriegelungskit mit dem Stirnlochschlüssel auf das empfohlene Drehmoment anziehen.

Siehe Abschnitt Optionen zur Konfiguration für Wartungswerkzeuge und empfohlene Drehmomentwerte.

Sicherstellen, dass der Stützteller sich korrekt dreht.

Betrieb des Schleifgeräts

Das Werkzeug an die Luftversorgung anschließen (falls es nicht schon angeschlossen ist).

Den Luftauslass vom Bediener weg richten.

Den Auslösearm nach vorne drücken, um die Sicherung zu lösen.

Zum Starten des Werkzeugs den Starterhebel herunterdrücken.

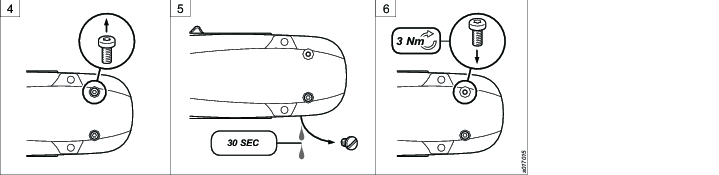

Starterhebel mit Sicherheitsauslöser

Zweck des Starterhebels mit Sicherheitsauslöser ist es, ein unbeabsichtigtes Starten des Werkzeugs zu verhindern.

Legen Sie den Sicherheitsauslöser um, um die Sicherheitsfunktion zu ver-/entriegeln. Bringen Sie den Starterhebel vor dem Verstauen des Werkzeugs immer in die verriegelte Position.

Stellen Sie sicher, dass der Sicherheitsauslöser korrekt funktioniert.

Tauschen Sie den Starterhebel aus, wenn er nicht ordnungsgemäß funktioniert.

Niemals den Sicherheitsauslöser entfernen oder mit Klebeband fixieren.

Wartung

Wartungsanweisungen

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Vorbeugende Wartung

Wartungsintervall-Übersicht

In der Tabelle unten werden die für dieses Produkt empfohlenen Wartungsintervalle angegeben und Angaben dazu bereitgestellt, welche Teile nach 500, 1000 und 1500 Betriebsstunden zu warten sind.

Die nach 1.000 Betriebsstunden erforderliche Wartung darf nur von einer zugelassenen Werkstatt oder einem entsprechend qualifizierten Servicetechniker ausgeführt werden.

500 Betriebsstunden | 1000 Betriebsstunden | 1500 Betriebsstunden |

|---|---|---|

Das Werkzeug einer Sichtprüfung unterziehen | Das Werkzeug einer Sichtprüfung unterziehen | Das Werkzeug einer Sichtprüfung unterziehen |

Öl wechseln | Öl wechseln | Öl wechseln |

Filter reinigen | Filter reinigen | Filter reinigen |

Turbine warten | ||

Spindel warten |

Wartungssätze

500 Betriebsstunden | 1000 Betriebsstunden | 1500 Betriebsstunden |

|---|---|---|

Oil tube kit | Oil tube kit × 2 | Oil tube kit |

Maintenance kit - 500 h | Maintenance kit - 500 h | Maintenance kit - 500 h |

| Maintenance kit - 1000 h |

|

Serviceanleitung

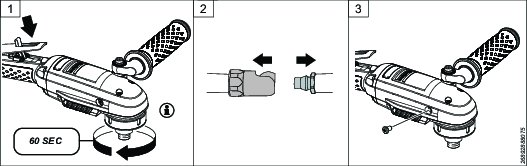

Ölwechsel

Erforderliche Werkzeuge:

Schraubendreher TX20

Drehmomentschlüssel

Ersatzteile

Service-Kit, einschließlich Ölspritze mit Turbine Gearbox Oil 32

(bei Atlas Copco bestellbar).

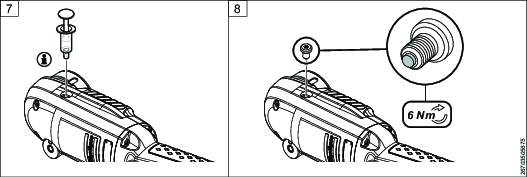

Drehmomentwandler

3 Nm = 2,2 ft-lb

6 Nm = 4,4 ft-lb

Das Werkzeug an die Luftversorgung anschließen (falls es nicht schon angeschlossen ist).

Den Autobalancer vor dem Betrieb des Werkzeugs stets mit dem entsprechenden Teil sperren.

Das Werkzeug 60 Sekunden im Leerlauf laufen lassen.

Den Druckluftversorgungsschlauch vom Werkzeug trennen.

Den Stützgriff vom Werkzeug abnehmen.

Das Werkzeug in eine horizontale stabile Lage bringen. Die Spindelschraube ausbauen.

Die Ölablassschraube entfernen. Das Werkzeug in einer horizontalen Lage lassen.

Mindestens 30 Sekunden lang das Öl aus dem Werkzeug ablassen.

Die Spindelschraube an ihrer vorgesehenen Stelle anbringen und auf das empfohlene Drehmoment festziehen.

Platzieren Sie das Werkzeug in einer horizontalen, stabilen Position gegenüber der Öffnung. Das Werkzeug mithilfe einer Ölspritze mit 7 ml Turbine Gearbox Oil 32 füllen (im Service-Kit enthalten).

Sicherstellen, dass das Werkzeug innerhalb des empfohlenen Bereichs mit Öl gefüllt wird. Ein hoher Ölstand wird zu einer Überhitzung führen, während ein niedriger Ölstand mit der Zeit das Getriebe beschädigen kann.

Mit einem sauberen, fusselfreien Tuch Öl und Partikel vom an der Ölablassschraube befindlichen Magneten entfernen.

Die Ölablassschraube an ihrer vorgesehenen Stelle anbringen und auf das empfohlene Drehmoment festziehen.

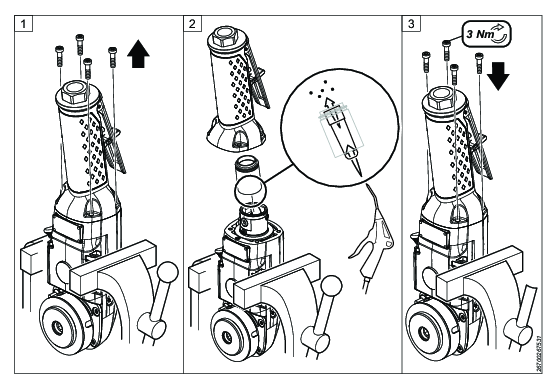

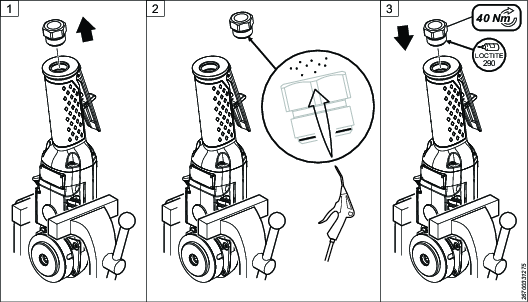

Den Feinluftfilter reinigen

Erforderliche Werkzeuge:

Schraubstock

Drehmomentschlüssel

Schraubendreher

Druckluftpistole

Ersatzteile:

Den Filter nach 1.000 Betriebsstunden austauschen.

Das Werkzeug in einem Schraubstock einspannen.

Die vier Schrauben mit einem Torx-Schraubendreher aus dem Griff ausbauen.

Den Griff aus dem Motorgehäuse bauen.

Den Feinluftfilter aus dem Ventilgehäuse bauen.

Den Feinluftfilter mit einer Druckluftpistole reinigen.

Den Feinluftfilter bei Schäden oder einer Störung austauschen.

Den gereinigten bzw. den neuen Feinluftfilter im Ventilgehäuse installieren.

Vorsichtig vorgehen, damit der Überdrehzahl-Abschaltmechanismus nicht ausgelöst wird.

Den Griff am Motorgehäuse installieren.

Die vier Schrauben im Griff auf das empfohlene Drehmoment festziehen.

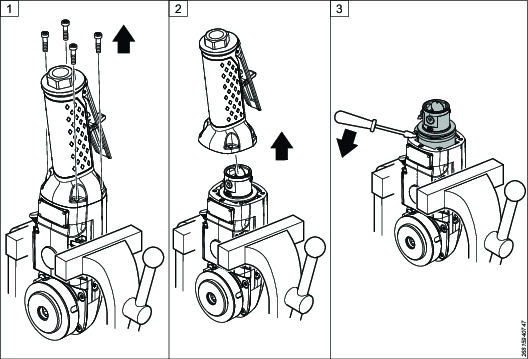

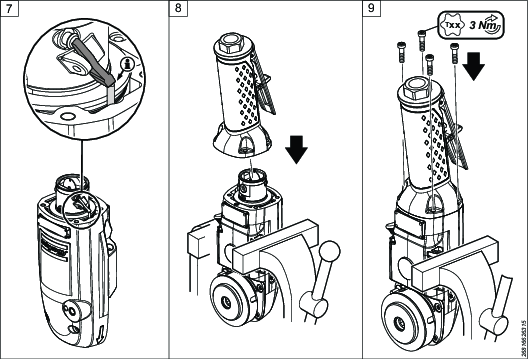

Den Abluftfilter reinigen

Das Werkzeug in einem Schraubstock einspannen.

Die vier Schrauben mit einem Torx-Schraubendreher aus dem Griff ausbauen.

Den Starterhandgriff aus dem Motorgehäuse bauen.

Einen Schraubendreher unter den Federteller am Ventilgehäuse bringen und hochhebeln. Die Motorturbine vom Motorgehäuse entfernen.

Den Abluftfilter aus dem Motorgehäuse bauen.

Den Abluftfilter mit einer Druckluftpistole reinigen.

Den sauberen Abluftfilter wieder in das Motorgehäuse einsetzen.

Den Motor wieder in das Motorgehäuse einsetzen.

Den Griff am Motorgehäuse installieren.

Die vier Schrauben im Griff auf das empfohlene Drehmoment festziehen.

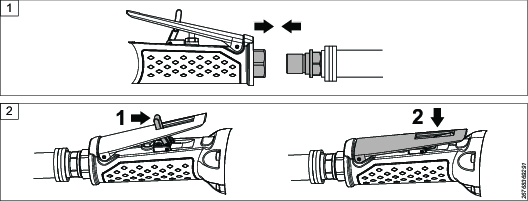

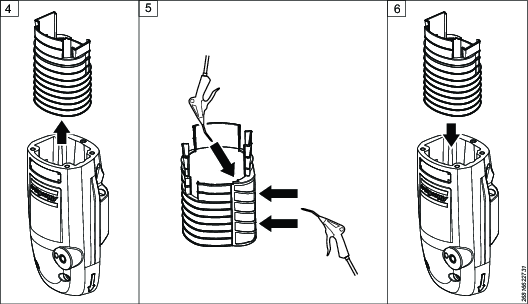

Reinigen des Adapters mit Filter

Erforderliche Werkzeuge:

Schraubstock

Drehmomentschlüssel

Schraubenschlüssel (3/8")

Druckluftpistole

Ersatzteile:

Den Filter nach 1.000 Betriebsstunden austauschen.

Das Werkzeug in einem Schraubstock einspannen.

Den Luftadapter mit einem Schraubenschlüssel vom Griff trennen.

Reinigen Sie den Adapterfilter mit einer Druckluftpistole.

Den Adapter mit Filter bei Schäden oder einer Störung austauschen.

Montieren Sie den gereinigten oder neuen Adapter mit Filter mit dem O-Ring.

Den Adapter mit Filter im Griff montieren und mit einem Schraubenschlüssel auf das empfohlene Drehmoment festziehen.

Schmieranweisungen

Leitfaden zur Schmierung

Verwenden Sie Schmiermittel von guter Qualität. Die in der Tabelle genannten Öle und Fette sind Produkte, die wir empfehlen können

Fabrikat | Universal Lager |

|---|---|

BP | Energrease LS-EP2 |

Castrol | Spheerol EP L2 |

Esso | Beacon EP2 |

Q8 | Rembrandt EP2 |

Mobil | Mobilegrease XHP 222 |

Shell | Alvania EP2 |

Texaco | Multifak EP2 |

Molycote | BR2 Plus |

Störungshilfe

Problembehebung am Werkzeug

In der nachfolgenden Tabelle werden die häufigsten Fehlersuchverfahren aufgeführt.

Mit Sternchen * markierte Aktionen dürfen nur von einer zugelassenen Werkstatt oder einem entsprechend qualifizierten Servicetechniker ausgeführt werden.

Problem | Ursache | Maßnahme |

|---|---|---|

Werkzeug startet nicht | Keine Luftzufuhr zum Werkzeug | Luftanschluss prüfen |

Überdrehzahlschutz aktiviert | * | |

| Motor festgefressen | * |

Unbeständige Leerlaufdrehzahl | Instabiler Luftdruck | Den Luftdruckregler prüfen |

| Regler abgenutzt | * |

Niedrige Leistung | Niedriger Luftdruck | Luftdruck prüfen |

| Versorgungsschlauch hat falsche Länge oder Maße | Luftanschluss prüfen |

| Filter blockiert | Den Grob- und Feinfilter reinigen oder austauschen |

| Luft zu feucht (hoher Taupunkt) | Den Kompressor prüfen |

| Zu viel Öl im Getriebe | Ölstand prüfen |

| Drosselklappe abgenutzt | * |

| Turbine abgenutzt | * |

| Regler abgenutzt | * |

Öl in der Abluft | Geölte Luft | Die Luft sollte ölfrei sein |

| Leckage aus Turbinendichtung | * |

| Undichter O-Ring am Diffusor | * |

| Leckage aus Auslösebolzen | * |

Ölleckage an Spindel | Schrauben oder Ölablassschraube lose | Schrauben festziehen |

| Öldichtung abgenutzt | * |

| O-Ring an Platte beschädigt | * |

| Spindellager beschädigt | * |

| Fehlende Dichtung an Ölablassschraube oder Schrauben | Dichtung austauschen |

Werkzeug startet unerwartet | Drosselklappe beschädigt | * |

| Reglerstift klemmt in Startposition fest | Stift und Führung austauschen |

| Sicherheitsverriegelung beschädigt | Verriegelung austauschen |

Vibrationen | Schleifscheibe abgenutzt oder beschädigt | Scheibe austauschen |

| Autobalancer funktioniert nicht ordnungsgemäß | Autobalancer austauschen |

Leerlaufdrehzahl zu hoch | Regler | * |

Motorgehäuse zu heiß | Zu viel Öl im Getriebe | Ölstand prüfen |

Ungewöhnliches Geräusch | Zu wenig Öl im Getriebegehäuse | Öl prüfen |

| Getriebe beschädigt | * |

| Falsches Getriebespiel | * |

| Motorlager abgenutzt | * |

Störungshilfe

In der nachfolgenden Tabelle werden die häufigsten Fehlersuchverfahren aufgeführt. Bitte beachten Sie, dass bestimmte Verfahren nur von zugelassenen Werkstätten oder entsprechend qualifizierten Servicetechnikern ausgeführt werden dürfen.

Problem | Ursache | Maßnahme |

|---|---|---|

Werkzeug startet nicht | Keine Luftzufuhr zum Werkzeug | Luftanschluss prüfen |

Überdrehzahlschutz aktiviert | * | |

| Motor festgefressen | * |

Unbeständige Leerlaufdrehzahl | Instabiler Luftdruck | Den Luftdruckregler prüfen |

| Regler abgenutzt | * |

Niedrige Leistung | Niedriger Luftdruck | Luftdruck prüfen |

| Versorgungsschlauch hat falsche Länge oder Maße | Luftanschluss prüfen |

| Filter blockiert | Den Grob- und Feinfilter reinigen oder austauschen |

| Luft zu feucht (hoher Taupunkt) | Den Kompressor prüfen |

| Zu viel Öl im Getriebe | Ölstand prüfen |

| Drosselklappe abgenutzt | * |

| Turbine abgenutzt | * |

| Regler abgenutzt | * |

Öl in der Abluft | Geölte Luft | Die Luft sollte ölfrei sein |

| Leckage aus Turbinendichtung | * |

| Undichter O-Ring am Diffusor | * |

| Leckage aus Auslösebolzen | * |

Ölleckage an Spindel | Schrauben oder Ölablassschraube lose | Schrauben festziehen |

| Öldichtung abgenutzt | * |

| O-Ring an Platte beschädigt | * |

| Spindellager beschädigt | * |

| Fehlende Dichtung an Ölablassschraube oder Schrauben | Dichtung austauschen |

Werkzeug startet unerwartet | Drosselklappe beschädigt | * |

| Reglerstift klemmt in Startposition fest | Stift und Führung austauschen |

| Sicherheitsverriegelung beschädigt | Verriegelung austauschen |

Vibrationen | Schleifscheibe abgenutzt oder beschädigt | Scheibe austauschen |

| Autobalancer funktioniert nicht ordnungsgemäß | Autobalancer austauschen |

Leerlaufdrehzahl zu hoch | Regler | * |

Motorgehäuse zu heiß | Zu viel Öl im Getriebe | Ölstand prüfen |

Ungewöhnliches Geräusch | Zu wenig Öl im Getriebegehäuse | Öl prüfen |

| Getriebe beschädigt | * |

| Falsches Getriebespiel | * |

| Motorlager abgenutzt | * |

* Diese Arbeit darf nur von einer autorisierten Werkstatt oder von qualifizierten Technikern durchgeführt werden.

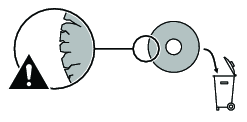

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.

Batterien sollten an Ihre öffentliche Batterieverwertungsstelle weitergegeben werden.

Recycling-Informationen

| Teil | Recyceln als |

|---|---|---|

1 | Motorgehäuse | Aluminium |

2 | Motor | Aluminium |

3 | Starterhandgriff | Aluminium |

4 | Starterhebel | Stahl |

5 | Schraube | Stahl |

6 | Adapter | Stahl |

7 | Schraube | Stahl |

8 | Halter | Stahl |

9 | Zahnscheibe | Stahl |

10 | O-Ring | Gummi |

11 | Stützgriff | Aluminium |

12 | Schraube | Stahl |

13 | Spindel | Stahl |

14 | Schraube | Stahl |

15 | O-Ring | Gummi |

16 | Stützring | Stahl |

17 | Autobalancer | Stahl |

18 | Flanschscheibe | Stahl |