验证工具精度

该测试程序是为了验证工具的精度。在三种不同的扭矩水平下进行测试,每个扭矩水平执行十 (10) 次拧紧,总共执行 30 次拧紧。将结果与参考传感器进行比较,如果偏差在限值范围内,则工具通过测试。

测试条件和设置

需满足以下测试条件:

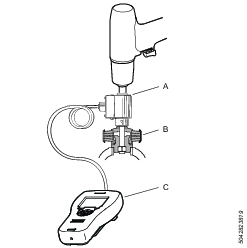

● 使用 IRTT 作为参考传感器。

● 使用带有真实螺钉的测试接头(在拧紧时可增加夹紧力),即不使用制动器或类似设备。应为软连接 (~100o,拧紧过程中的脉冲总数应为 >20)。

● 请勿使用任何延长件,仅使用 IRTT 和套筒)。

● Sta6000 滤波频率需设为 850。

● 工具扭矩调节系数需设为 100%。

● 工具需在 3 种不同的扭矩水平下进行测试,每个水平 10 个周期,参见表格“每个拧紧序列的工具设置”。

POWER FOCUS 6000 设置

阶段 | 参数 | 设置 |

|---|---|---|

1.开始阶段 | 软启动 | OFF(关) |

重复拧紧检测 | OFF(关) | |

2.旋入阶段 | 旋入速度 | 参见表格1 |

旋入时间限值 | OFF(关) | |

旋入脉冲限值 | OFF(关) | |

旋入完成 | 5 Nm | |

3.拧紧阶段 | 目标扭矩 | 参见表格1 |

脉冲能量 | 参见表格1 | |

剩余扭矩校正系数 | 1 | |

早期扭矩丢失检测时间 | 200 ms | |

| 扭矩限值 | 自动 |

角度限值 | OFF(关) | |

时间限值 | OFF(关) | |

脉冲限值 | 关闭 |

1 表格:每个拧紧序列的工具设置

每个拧紧序列的工具设置

工具型号 | 序列 | 拧紧次数 | 旋入 (rpm) | 脉冲能量 (%) | 目标扭矩 (Nm) |

|---|---|---|---|---|---|

ETP TBP/TBP-S 6 | 1 | 10 | 1500 | 50 | 12 |

2 | 10 | 2000 | 80 | 22 | |

3 | 10 | 3000 | 100 | 32 | |

ETP TBP/TBP-S 8 | 1 | 10 | 1500 | 40 | 20 |

2 | 10 | 2000 | 75 | 37 | |

3 | 10 | 3000 | 100 | 55 | |

ETP TBP/TBP-S 9 | 1 | 10 | 1500 | 50 | 35 |

2 | 10 | 2000 | 85 | 55 | |

3 | 10 | 3000 | 100 | 70 | |

ETP TBP/TBP-S 13 | 1 | 10 | 1600 | 60 | 50 |

2 | 10 | 1900 | 80 | 100 | |

3 | 10 | 2200 | 100 | 150 |

计算

使用拧紧结果、TBP 和 STa6000 值来执行以下计算和评估:

1.计算平均值

● 计算 POWER FOCUS 6000 上显示的所有结果的平均扭矩值(TBP 平均值)

● 计算通过 STa6000 注册的所有结果的平均扭矩值(STa6000 平均值)。

2.计算 TBP 工具与 STa6000 之间的扭矩测量偏差:

扭矩测量系数偏差 = 100x [TBPmean-STa6000 平均值]÷STa6000 平均值

合格的结果是 ± 2.0%

3.对 TBP 的结果进行标准化,以达到与 STa6000 相同的平均值:

TBP 标准化 (1…30) = TBP value (1…30) x STa6000 平均值÷TBP 平均值

4.计算每次拧紧时 STa6000 与 POWER FOCUS 6000 之间的偏差:

偏差 (1...30) = TBP 标准化 (1...30) - STa6000 值 (1...30)

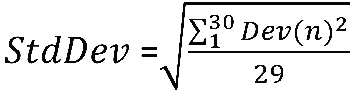

5.计算所计算的 30 个偏差的标准偏差 (Sigma):

6.检查每个工具型号指定的与工具最大扭矩 (ToolMax) 相关的扭矩测量精度,如 TBP8 为 55 Nm。

扭矩测量精度 = 100 x 3 x StdDev)÷ToolMax

合格的结果是:最大 4.0%