Einleitung

In diesem Abschnitt finden Sie grundlegende Informationen zum Produkt sowie die in den Themen angewandten Formatierungskonventionen.

Datenschutz-Grundverordnung (DSGVO)

Dieses Produkt bietet die Möglichkeit, personenbezogene Informationen wie den Systembenutzernamen, die Rolle und die IP-Adresse zu verarbeiten. Der Zweck dieser Verarbeitungsfähigkeit könnte darin bestehen, die Qualitätskontrolle durch Rückverfolgbarkeit und geeignetes Zugriffsmanagement zu verbessern.

Wenn Sie sich dazu entschließen, personenbezogene Daten zu verarbeiten, müssen Sie die einschlägigen Datenschutzbestimmungen kennen und einhalten, einschließlich der DSGVO sowie anderer in der EU anwendbarer Gesetze, Richtlinien und Vorschriften. Atlas Copo kann in keiner Weise für die Verwendung des Produkts durch Sie haftbar gemacht werden.

Verpflichtungen und Warnungen

Haftung

Viele Ereignisse in der Arbeitsumgebung können sich auf die Verschraubung auswirken und bedürfen einer Validierung der Ergebnisse. In Übereinstimmung mit den geltenden Standards und/oder Vorschriften sind das installierte Drehmoment und die Drehrichtung nach einem Ereignis zu überprüfen, das sich auf die Verschraubung auswirken kann. Zu solchen Ereignissen zählen unter anderem:

Erstinstallation des Werkzeugsystems

Änderung von Chargen, Bolzen, Schrauben, Werkzeugen, Software, Konfiguration oder Umgebung

Änderung von Druckluft- oder Elektroanschlüssen

Änderung von Linienergonomie, Prozessen, Qualitätsverfahren und -praktiken

Bedienerwechsel

Andere Änderungen, die sich auf das Ergebnis der Verschraubung auswirken

Die Prüfung muss:

Sicherstellen, dass die gemeinsamen Bedingungen sich nicht aufgrund von Ereignissen geändert haben.

Nach der Erstinstallation, Wartung oder Reparatur der Anlage erfolgen.

Mindestens einmal pro Schicht oder in einem anderen geeigneten Intervall erfolgen.

Warnungen

Über das Benutzerhandbuch

Dieses Benutzerhandbuch beschreibt die Einrichtung eines IxB-Werkzeugs mittels der IxB-Software.

Revisionsverlauf

Dokumentrevision | IXB-Softwareversion | Änderungen |

|---|---|---|

1,0 | 3,3 | Erste Ausgabe |

Zielgruppen

Dieses Benutzerhandbuch ist für jede Person bestimmt, welche ein IxB-Werkzeug mittels der IxB-Software konfiguriert oder betreibt.

Voraussetzungen

Personen, die mehr über die IxB-Software erfahren möchten, können von diesem Benutzerhandbuch profitieren.

Um ein vollständiges Verständnis sämtlicher in diesem Benutzerhandbuch behandelten technischen Aspekte sicherzustellen, wird Folgendes empfohlen:

Kenntnisse über Verschraubungsverfahren

Erfahrung in der Tätigkeit mit dem Power Focus 6000

Weitere Informationen zum Power Focus 6000 finden Sie im Power Focus 6000-Benutzerhandbuch.

Konventionen

Zur Verbesserung des Benutzerverständnisses werden in diesem Dokument bestimmte Formatierungen verwendet. Die verwendeten Formatierungen sind nachfolgend aufgeführt.

Element | Schreibweise | Beschreibung | Ausgabe |

|---|---|---|---|

Allgemeine Hervorhebung | Im Arbeitsbereich Programm. | Zur Hervorhebung oder Markierung von bestimmten Textelementen | Text in Fettschrift |

Elemente der grafischen Benutzeroberfläche (GUI) | Wählen Sie die Schaltfläche Funktion aus. | Alle Verweise zu Elementen auf dem GUI-Bildschirm (z.B. Befehlsschaltflächen, Symbolnamen und Feldnamen). | Text in Fettschrift |

Grafische Benutzeroberfläche (GUI) Pfad > | Im Allgemeinen oben auf der GUI. | Navigationshilfe, mit der Sie den Überblick über Ihre Position innerhalb der GUI behalten können. | Zum Beispiel: Steuerung > Programm > Bearbeiten |

Benutzereingabe | Geben Sie eine Beschreibung für das Programm ein. | Beliebige Texteingabe durch den Benutzer. | Text in Fettschrift |

Dateinamen | Geben Sie einen Dateinamen für den Export ein. | Dateien, die entweder aus dem System exportiert oder in das System importiert werden. | Text in Fettschrift Kursiv |

Namen von Variablen und Parametern | Geben Sie einen Namen für den Export ein. | Namen von Variablen und Parametern (keine Werte). | Text in Kursivschrift |

Werte von Variablen und Parametern | Geben Sie einen WERT für den Export ein. | Werte von Variablen und Parametern. | Text in GROSSBUCHSTABEN |

Systemausgabe | Client.Domain.Models.ExportImportConfiguration | Jede Textausgabe durch das System. | Text in Monospace |

Externe Links | Links zu externen Seiten, die mit dem Dokument oder dem Themeninhalt verbundene Informationen enthalten. Dies können sein:

| Auswählbarer Text in externen Seiten | |

Interne Dokumentenverknüpfungen |

Diese Links werden, wenn sie verfügbar sind, unter dem Text angezeigt. | Auswählbarer Text in internen Inhalten |

Systemüberblick

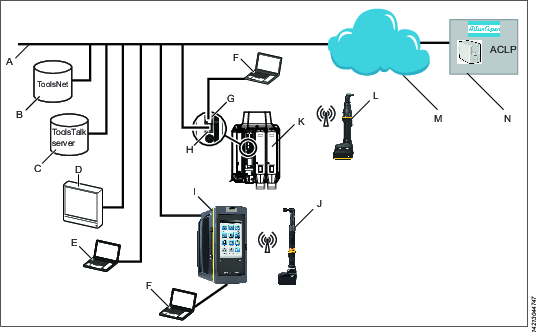

Ein Fertigungssystem kann aus den Funktionsblöcken in der folgenden Abbildung bestehen:

A | Fabriknetz. | H | Controller-Fabrikanschluss: mit dem Fabriknetz verbunden. |

B | ToolsNet Server: zum Speichern von Schraubresultaten und zur statistischen Analyse. | I | Power Focus 6000-Steuerung: in Kombination mit Handwerkzeugen verwendet. |

C | ToolsTalk 2-Server: zum Konfigurieren und Einstellen von Parametern für Steuerungen und IXB-Werkzeuge. | J | Batteriebetriebenes Handwerkzeug: arbeitet mit einer drahtlosen Verbindung zur Steuerung. |

D | Industrie-PC (IPC): kann als Client-Endgerät für die ToolsTalk 2- und ToolsNet-Server genutzt werden. | K | PF6 Flex Controller: in Kombination mit Anbauwerkzeugen verwendet. |

E | Tragbarer Computer mit Verbindung zum Fabriknetz: kann als Client-Endgerät für die ToolsTalk 2- und ToolsNet-Server genutzt werden. | L | Batteriebetriebenes IXB-Handwerkzeug: arbeitet mit einer drahtlosen Verbindung zum Fabriknetz. |

F | Wartungscomputer: kann mit dem Wartungsanschluss einer Steuerung oder eines IXB-Werkzeugs verbunden werden. | M | Die Internet-Cloud. |

G | Controller-Wartungsanschluss: kann zum Verbinden mit einem Wartungscomputer verwendet werden. | N | Atlas Copco Licensing Portal (ACLP): befindet sich im Hause von Atlas Copco und stellt im FMS (Functional Management System) Unterstützung für lizenzierte Funktionen zur Verfügung. |

Die Benutzeroberfläche

Startmenü

Das Startmenü enthält die folgenden Elemente:

Menüpunkt | Beschreibung |

|---|---|

| Verschraubung Das Menü Verschraubung zeigt eine Auflistung aller vorhandenen Verschraubungsprogramme, die auf dem Werkzeug gespeichert sind. Durch Auswahl eines einzelnen Programms werden unterschiedliche Menüs geöffnet, um Parameter für das ausgewählte Verschraubungsprogramm zu konfigurieren und festzulegen. |

| Gruppensequenz Eine Gruppensequenz besteht aus einem oder mehreren sich wiederholenden Verschraubungsprogrammen in verschiedenen Kombinationen. Gruppensequenzen werden im Menü Gruppensequenz erstellt und konfiguriert. |

| Quellen Im Menü Quellen sind alle verfügbaren Optionen aufgeführt, um die Auswahl eines Verschraubungsprogramms oder einer Gruppensequenz über einen Digitaleingang von verschiedenen Hardwarekomponenten zu steuern. |

| Konfigurationen In diesem Menü kann Folgendes konfiguriert werden:

|

| Integrierte Werkzeugsteuerung Dieses Menü umfasst unter anderem folgende Punkte:

Dieses Menü beinhaltet Funktionen wie Softwareupdates und Export/Import von Konfigurationsparametern. |

| Berichte Zeigt die aktuellsten Verschraubungsergebnisse, Ereignisse und das NIO-Verhältnis an. |

| Einstellungen Dieses Menü wird für die Einrichtung spezieller Einstellungen verwendet, wie etwa:

|

| Lizenzzuordnung Dieses Menü bietet einen Überblick über den aktuellen Lizenzstatus und die Lizenzquellen. |

| Hilfe Das Menü Hilfe enthält das Benutzerhandbuch für die IxB-Software. |

Symbole

Die folgende Tabelle bietet einen Überblick über die in der Benutzeroberfläche verfügbaren Symbole und Schaltflächen.

Symbol | Bezeichnung | Beschreibung |

|---|---|---|

| Zurück | Zurück zur vorherigen Ansicht. |

| Start | Gehen Sie zur Startseite. |

| Zu Ergebnissen wechseln | Gehen Sie zur Ansicht „Live-Ergebnisse“. |

| Schloss | Öffnet ein Dialogfeld für den PIN-Code. |

| Ereignisse | Zeigt die letzten Verschraubungsereignisse an. Definieren Sie in der Ereigniskonfiguration im Menü Einstellungen, welche Events angezeigt werden sollen. |

| Bestätigen | Gleicht die Verschraubungsparameter mit den Werkzeugwerten ab. |

| Hinzufügen | Fügt ein Element hinzu. |

| Löschen | Löscht ein Element. |

| Protokollstatus | Zeigt das Popup-Fenster Status Protokoll an, welches Open Protocol-Informationen enthält. |

| Hinweis | Symbol, das darauf hinweist, dass ein Parameter nicht korrekt konfiguriert wurde. |

Installation und Upgrade

In diesem Abschnitt finden Sie Informationen zur Unterstützung der Erstinstallation des Produkts sowie zu Versionsaktualisierungen.

Installationsbeschränkungen

Kompatibilitätsmatrix

IXB-Software | ToolsTalk | ToolsNet |

|---|---|---|

3,3 | 2,14 | 8,14 |

Webbrowser-Anforderungen

Die folgenden Webbrowser werden für die Benutzeroberfläche der IxB-Software empfohlen:

Firefox

Google Chrome

Microsoft Edge

Lizenzen

Funktionslizenzen werden durch das Funktions-Managementsystem (FMS) verwaltet. Dies ermöglicht es den Kunden, mittels eines dynamischen Lizenzierungssystems Werkzeugfunktionen auf ihre spezifischen Bedürfnisse zuzuschneiden.

Lizenzen können entweder für einzelne Funktionen oder für eine Gruppe von Funktionen erworben werden und können auf mehreren virtuellen Stationen verwendet werden. Werden Sie nicht länger benötigt, können die Lizenzen in den Pool zurückgegeben werden.

Lizenzen können vom Atlas Copco Lizenz-Portal (ACLP) heruntergeladen und durch ToolsTalk verwaltet/verteilt oder auf einem USB-Laufwerk, das mit dem Werkzeug verbunden wird, gespeichert werden.

Beachten Sie, dass das Erstellen und Managen von Kundenkonten im ACLP in dieser Dokumentation nicht behandelt wird. Weitere Auskünfte erhalten Sie von Ihrem örtlichen Atlas Copco-Vertreter.

Es gibt drei Lizenzarten:

Virtueller Stationstyp

Eine festgelegte Auswahl an Funktionen, die in einem einzigen Paket gebündelt sind. Die Lizenz des Virtuellen Stationstyps legt u. a. fest, welche Werkzeuge betrieben werden können, wie viele Programme und Sequenzen verwendet werden können, welche Verschraubungsstrategien zur Verfügung stehen und welche Berichtstypen erstellt werden können. Die in jedem virtuellen Stationstyp enthaltenen Funktionen sind Funktionen, die oftmals gemeinsam genutzt werden oder bei denen innere Abhängigkeiten bestehen, die das Vorhandensein anderer Funktionen in dem Paket erfordern. Virtuelle Stationstypen werden einer virtuellen Station in ihrer Gesamtheit zugewiesen. Die virtuelle Station kann dann alle in dem virtuellen Stationstypen enthaltenen Funktionen nutzen. Um Verschraubungen ausführen zu können, muss eine virtuelle Station einem virtuellen Stationstypen zugewiesen werden. In Abhängigkeit vom Lizenztyp, werden mehrere Verschraubungsoptionen aktiviert oder gesperrt.

Virtuelle Stationsfunktion

Einzelne Funktionen können in Form von Einzellizenzen erworben werden, um die Lizenzen des virtuellen Stationstyps zu ergänzen.

Controllerfunktion

Dies sind Funktionen wie Soft-SPS und Step Sync, die einem Controller zugewiesen werden und die nach erfolgter Zuweisung von allen virtuellen Stationen auf diesem Controller verwendet werden können.

Lizenzquellen

Lizenzen, die auf einem Werkzeug verwendet werden, können aus mehreren verschiedenen Quellen bezogen werden. Die Anzahl der simultan verfügbaren Quellen ist auf 10 begrenzt (entweder 10 FMS Portable Quellen oder ein Lizenz-Server (TT2) neben neun FMS Portable Quellen). Wenn eine Lizenz aus einer Quelle hinzugefügt werden soll, nachdem die Quellengrenze (10) erreicht ist, müssen alle Lizenzen aus einer Quelle aus dem Controller entfernt werden, um Platz für Lizenzen aus der anderen Quelle zu schaffen.

Die Registerkarte Quellenübersicht (Lizenzzuordnung > Quellenübersicht) gibt einen Überblick über die auf dem Werkzeug installierten Lizenzen und deren Herkunft. Hier können maximal 10 verschiedene Quellen angezeigt werden, die jeweils mit FMS P (für FMS Portable oder Dongle) oder Lizenz-Server (TT2) bezeichnet werden.

Bei Auswahl einer Lizenzquelle werden detaillierte Informationen zur Lizenzquelle angezeigt. Es werden der Name und Typ der Quelle sowie die Anzahl und der Typ der Lizenzen in jeder Kategorie (Virtueller Stationstype, virtuelle Stationsfunktion und Controllerfunktion) aufgeführt.

Die Konfiguration von Funktionen, die Lizenzen unterliegen, kann auch ohne installierte Lizenz erfolgen, zum Beispiel die Konfiguration von Verschraubungsprogrammen. Die Zuweisung dieser Funktionen zu einem Werkzeug oder einer virtuellen Station ist ebenso möglich. Die Ausführung einer Funktion ohne gültige Lizenz erfordert jedoch die Installation der entsprechenden Lizenz.

Die Durchsetzung der Lizenz erfolgt in zwei Phasen: Zuweisung und Laufzeit (Startknopf gedrückt). Wird eine Funktion, für die keine Lizenz installiert ist, einer virtuellen Station zugewiesen, erscheint ein rotes Ausrufezeichen im Werkzeug- oder Aufgabenbereich der Benutzeroberfläche (je nachdem, was fehlt). Wird eine Funktion gestartet, für die keine Lizenz installiert ist, wird ein Ereignis angezeigt, welches darauf hinweist, welche Lizenz fehlt. Es ist nicht möglich, ohne Installation der korrekten Lizenz fortzufahren. Das Ausführen einer unlizenzierten Funktion wird in den meisten Fällen zum Blockieren des Werkzeugs führen.

Installation von Lizenzen auf dem Werkzeug

Beachten Sie, dass die Lizenzquellen auf einen (1) Lizenz-Server (TT2) und neun FMS Portables (USB-Dongles) gleichzeitig beschränkt sind. Lizenzen werden entweder über den Server (ToolsTalk2) oder über FMS Portable installiert. Wenn das Limit der Lizenzquellen erreicht ist, müssen alle Lizenzen einer Quelle aus dem Werkzeug entfernt werden, damit Lizenzen aus einer anderen Quelle hinzugefügt werden können.

Bestehende Lizenzen werden alle zwei Stunden mit dem Lizenzserver abgeglichen. Wenn innerhalb eines Zeitraums von 14 Tagen keine Antwort vom Lizenzserver eingeht, werden die betroffenen Lizenzen widerrufen. Der Benutzer wird auch benachrichtigt, wenn die Lizenzen bald ablaufen. Wenn eine Lizenz innerhalb der nächsten 7 Tagen abläuft, wird dem Benutzer alle zwei Stunden eine Warnung angezeigt. Wenn Lizenzen nicht verlängert werden, laufen sie ab und die betroffenen Funktionen stehen nicht länger zur Verfügung.

Installation von Lizenzen vom Server

Server-basierte Lizenzen werden über ToolsTalk2 verteilt. Anweisungen zur Installation von Server-Lizenzen finden Sie im ToolsTalk2-Benutzerhandbuch.

Um die Lizenz-Installation mittels ToolsTalk2 zu ermöglichen, müssen auf dem Werkzeug die korrekten Lizenz-Server-Einstellungen konfiguriert werden.

Öffnen Sie Einstellungen im Hauptmenü und wählen Sie im linken Fenster Serververbindungen aus.

Setzen Sie im Feld Atlas Copco Lizenzmanager den Schalter auf Ein.

Tragen Sie den korrekten Server-Port und die IP-Adresse des Serverhosts ein (normalerweise dieselbe IP-Adresse wie für ToolsTalk2).

Bestätigen wählen.

Installation von Lizenzen vom FBS Portable (USB-Dongle)

Das Funktions-Managementsystem (FMS) verwendet ein spezielles FMS Portable-Gerät, um die gewünschte Funktionalität an ein bzw. von einem Werkzeug zu übertragen. Der USB-Speicherstick enthält einen Universal-Speicherbereich sowie einen gesicherten Speicherbereich, der nur über den Lizenzmanager eines Werkzeugs zugänglich ist. Die erworbenen Funktionsmodule werden von Atlas Copco in den Universal-Speicherbereich heruntergeladen. Wenn ein FMS Portable zum ersten Mal mit einem Werkzeug mit Lizenzmanager verbunden wird, wird die Datei erkannt und dekodiert, und die Funktionsmodule werden in den gesicherten Speicherbereich übertragen, der nur über den Lizenzmanager zugänglich ist.

Verbinden Sie den USB-Dongle mittels eines USB-Adapterkabels mit dem Werkzeug.

Stellen Sie vor der Lizenzinstallation sicher, dass für das Werkzeug eine kabellose Verbindung mit dem Fabriknetz eingerichtet wurde.

Das Fenster USB-Lizenzverwaltung erscheint. Die Spalte Pool zeigt die Gesamtanzahl der auf dem Werkzeug installierten Lizenzen aus allen Quellen an. Die Spalte Verfügbar auf FMS P zeigt die auf diesem Dongle verfügbaren Lizenzen an, während die Spalte Von diesem FMS P die Anzahl der Lizenzen anzeigt, die von diesem speziellen FMS P auf dieses Werkzeug übertragen wurden.

Wählen Sie den nach links zeigenden Pfeil neben der Lizenz aus, die Sie auf dem Werkzeug installieren möchten.

Die Anzahl in der Spalte Verfügbar auf FMS P nimmt um 1 ab während die Anzahl in der Spalte Von diesem FMS P um 1 steigt.

Entfernen von Lizenzen vom Werkzeug

Entfernen von auf dem Server installierten Lizenzen

Hinweise zum Entfernen von auf dem Server installierten Lizenzen können Sie dem ToolsTalk2-Benutzerhandbuch entnehmen.

Entfernen von per FMS Portable installierten Lizenzen

Verbinden Sie den USB-Dongle mittels eines USB-Adapterkabels mit dem Werkzeug.

Stellen Sie vor dem Entfernen der Lizenz sicher, dass für das Werkzeug eine kabellose Verbindung mit dem Fabriknetz eingerichtet wurde.

Falls das Fenster des USB-Lizenzmanagers nicht angezeigt wird, öffnen Sie Lizenzzuordnung im Startmenü.

Wählen Sie USB-Symbol oben rechts im Fenster. Das Dialogfeld USB-Lizenzmanager erscheint.

Wählen Sie den nach rechts zeigenden Pfeil neben der Lizenz aus, die vom Werkzeug entfernt werden soll.

Lizenzen, die der virtuellen Station zugeordnet sind, können vom Werkzeug entfernt werden. Die virtuelle Station kann anschließend jedoch nicht verwendet werden.

Upgrade

Softwareversionen

Es können zwei Softwareversionen gleichzeitig auf dem Werkzeug installiert werden. Die Installation einer zweiten Softwareversion kann bei der Ausführung von Upgrades an mehreren Werkzeugen nützlich sein. Wenn die Produktion bereit für den Wechsel zur aktualisierten Software ist, erfolgt die Aktivierung der neuen Softwareversion über die Benutzeroberfläche der IXB-Software oder über ToolsTalk 2.

Bei einer Änderung der Softwareversion werden die Werkzeugkonfigurationen sowie die Verschraubungsprogramme nicht übertragen.

Software-Aktivierung

Das Werkzeug kann zwei installierte Softwareversionen speichern. Über die Funktion Software-Aktivierung ist es möglich, die zu verwendende Softwareversion auszuwählen.

Wechseln Sie im Hauptmenü zu Integrierte Werkzeugsteuerung und wählen Sie Software im linken Fenster aus.

Wählen Sie Aktuell oder Gespeichert im Fenster Software-Aktivierung aus.

Das Werkzeug wird automatisch neu gestartet, damit die Aktivierung wirksam wird.

Aktualisierung der Softwareversion

Wechseln Sie zum Menü Integrierte Werkzeugsteuerung und wählen Sie Software im linken Fenster aus.

Wechseln Sie zum Feld Softwareupdate und wählen Sie DURCHSUCHEN aus.

Suchen Sie nach der zip-Datei mit der entsprechenden Software und wählen Sie diese aus. Folgenden Sie den Anweisungen, um die Installation abzuschließen.

Konfiguration

In diesem Abschnitt finden Sie ausführliche Informationen zum Erstellen, Ändern und Überprüfen von Produkteinstellungen.

- Konfigurationsoptionen

- Erste Schritte

- Arbeiten mit der Registerkarte Verschraubung

- Arbeiten mit der Registerkarte Stapelprogrammsequenz

- Arbeiten mit der Registerkarte Quellen

- Arbeiten mit der Registerkarte Konfigurationen

- Arbeiten mit der Registerkarte Integrierte Werkzeugsteuerung

- Arbeiten mit der Registerkarte Einstellungen

Konfigurationsoptionen

Die Konfiguration und Einrichtung des Werkzeugs kann auf folgende Weise erfolgen:

IxB-Software: Das Werkzeug kann über ein USB-Kabel direkt mit dem PC verbunden werden. Wenn das Werkzeug mit dem Drahtlosnetzwerk verbunden und seine IP-Adresse bekannt ist, kann von einem Computer überall im Netzwerk darauf zugegriffen werden.

ToolsTalk 2: Wenn das Werkzeug mit einem ToolsTalk 2-Server verbunden ist, kann ein ToolsTalk 2-Client (PC) über ToolsTalk 2 auf alle verbundenen Werkzeuge zugreifen. Es kann auf IxB-Werkzeuge sowie Power Focus 6000-Steuerungen und Flex-Steuerungen zugegriffen werden.

ToolsTalk 2 im Stations-Setup-Modus: Stellt auf einem PC ohne Serverinstallation eine ToolsTalk 2-Oberfläche zur Verfügung. Der PC ist mit dem Controller-Wartungsanschluss verbunden und ermöglicht den Zugriff auf jeweils nur einen Controller.

Steuerung: Diese gilt für Power Focus 6000-Steuerungen, die mit einem Touchscreen-Display ausgestattet sind. Ein Controller lässt sich unabhängig davon konfigurieren, ob er mit dem Netzwerk verbunden ist oder nicht.

Dieses Benutzerhandbuch beschreibt die IxB-Software. Informationen zu ToolsTalk 2 und dem Power Focus 6000 finden Sie im ToolsTalk 2-Benutzerhandbuch sowie dem Power Focus 6000-Benutzerhandbuch.

Erste Schritte

Um einen besseren Überblick über das System zu bieten, enthält dieser Abschnitt eine Schnellanleitung zu den ersten grundlegenden Schritten für die Arbeit mit dem Tensor IxB-Werkzeug und der IxB-Software. Der Abschnitt erklärt nicht jede einzelne Funktion des Systems, sondern konzentriert sich lediglich auf die wichtigsten.

Verbinden Sie das Werkzeug mit einem PC und öffnen Sie die Benutzeroberfläche. Richten Sie eine Drahtlosverbindung zwischen dem Werkzeug und dem Netzwerk ein.

Legen Sie ein Verschraubungsprogramm fest, das alle relevanten Parameter einer Verschraubung enthält, wie beispielsweise Sollwinkel und Solldrehmoment.

Erstellen Sie eine Gruppensequenz, falls gewünscht. Einer Gruppensequenz können eines oder mehrere Verschraubungsprogramme hinzugefügt werden. Die Sequenz wird als eine Reihe von Verschraubungsprogrammen ausgeführt. Eine Gruppensequenz kann zum Beispiel eine bestimmte Anzahl von Verschraubungen eines Verschraubungsprogramms oder eine Folge verschiedener Verschraubungsprogramme sein.

Weisen Sie der virtuellen Station des Werkzeugs eine Aufgabe zu. Bei der Aufgabe kann es sich entweder um ein Verschraubungsprogramm, eine Gruppensequenz oder um einen spezifizierten Digitaleingang (beispielsweise eines Barcode-Lesegeräts) handeln.

Zugriff auf die IxB-Software-Benutzeroberfläche

Nehmen Sie die Abdeckung am USB-Anschluss des Werkzeugs ab.

Schließen Sie das Werkzeug an den USB-Anschluss des PCs an.

Öffnen Sie einen Webbrowser und geben Sie die Adresse der Benutzeroberfläche der IxB-Software ein: 169.254.1.1.

Um drahtlos auf die Benutzeroberfläche zuzugreifen, lesen Sie die Anweisungen im Abschnitt Einen drahtlosen Client konfigurieren.

Erstellen eines Verschraubungsprogramms

Wechseln Sie im Hauptmenü zu Verschraubung.

Wählen Sie das Plus-Symbol aus.

Wählen Sie im Fenster Betriebsmodus auswählen Verschraubung aus.

Öffnen Sie das Fenster Eigenschaften und geben Sie einen gültigen Oberen Drehmomentgrenzwert für das jeweilige Werkzeug ein. Drücken Sie die Eingabe-Taste. Schließen Sie das Fenster Eigenschaften.

Öffnen Sie das Fenster Schritte auf der rechten Seite und ziehen Sie die Schritte per Drag&Drop in dieses, um ein Verschraubungsprogramm zu erstellen.

Legen Sie die Überwachungen und Einschränkungen für jeden Schritt wie gewünscht fest und drücken Sie die Eingabe-Taste.

Für das Verschraubungsprogramm muss ein Löseprogramm konfiguriert werden.

Wechseln Sie im Hauptmenü zu Verschraubung.

Wählen Sie das Plus-Symbol aus.

Wählen Sie im Fenster Betriebsmodus auswählen Lösen aus.

Öffnen Sie das Fenster Eigenschaften und geben Sie einen gültigen Oberen Drehmomentgrenzwert für das jeweilige Werkzeug ein. Drücken Sie die Eingabe-Taste. Schließen Sie das Fenster Eigenschaften.

Öffnen Sie das Fenster Schritte auf der rechten Seite und ziehen Sie die Schritte per Drag&Drop in dieses, um ein Löseprogramm zu erstellen.

Legen Sie die Überwachungen und Einschränkungen für jeden Schritt wie gewünscht fest und drücken Sie die Eingabe-Taste.

Wechseln Sie im Hauptmenü zu Verschraubung und wählen Sie ein Verschraubungsprogramm aus der Liste aus.

Erweitern Sie die Eigenschaften durch Auswahl des Pfeils.

Wählen Sie unter Allgemeine Einstellungen Löseprogramm und wählen Sie ein Löseprogramm aus der Liste aus. Drücken Sie die Eingabe-Taste.

Zuweisen einer Aufgabe zu einer virtuellen Station

Wechseln Sie im Hauptmenü zu Integrierte Werkzeugsteuerung.

Wählen Sie unter Virtuelle Station > Aufgabe Aufgabe wählen aus.

Wählen Sie ein Verschraubungsprogramm aus der Liste aus.

Arbeiten mit der Registerkarte Verschraubung

Dieser Abschnitt beschreibt die mehrstufige Verschraubungsstrategie sowie die Erstellung eines Verschraubungsprogramms.

Einige Funktionen erfordern Lizenzen, die durch das Funktions-Managementsystem (FMS) verteilt werden. Obwohl die Konfiguration von Funktionen ohne spezielle Lizenzen möglich ist, ist für die Zuweisung und Nutzung dieser Funktionen die Installation der korrekten Lizenz auf dem Werkzeug erforderlich.

Mehrstufige Verschraubungsstrategie

Bei der Multistep-Verschraubung handelt es sich um eine in mehreren Stufen ausgeführte Verschraubung. Die Anzahl der Stufen und der Typ der Stufen variieren je nach auszuführender Verschraubung. Ein mehrstufiges Verschraubungsprogramm ist hochgradig konfigurierbar, einschließlich Überwachungsfunktionen und Einschränkungen. Insgesamt können einem mehrstufigen Programm bis zu zehn Programmschritte hinzugefügt werden.

Einschränkungen stellen sicher, dass die Verschraubung stoppt, wenn etwas Unerwartetes eintritt. Diese Einschränkungen könnten beispielsweise prüfen, dass kein eingestelltes maximales Drehmoment erreicht wird oder dass kein Teil der mehrstufigen Verschraubung zu lange dauert. Für jede Stufe können jeweils bis zu vier Einschränkungen gelten. Jede Stufe enthält obligatorische und fakultative Einschränkungen. Die obligatorischen Einschränkungen sind verfügbar, wenn eine neue Stufe in das mehrstufige Programm gezogen wird.

Überwachungen dienen der Verifizierung, dass die Verschraubung gemäß der Spezifikation erfolgt ist. Dies können z. B. Winkelgrenzwerte oder Drehmomentgrenzwerte sein. Für jede Stufe können jeweils bis zu acht Überwachungen gelten. Jede Stufe enthält obligatorische und fakultative Stufenüberwachungen. Die obligatorischen Überwachungen sind verfügbar, wenn eine neue Stufe in das mehrstufige Programm gezogen wird.

Benutzeroberfläche für mehrstufige Konfiguration

Die Benutzeroberfläche für die Konfiguration eines mehrstufigen Programms lässt sich in drei Hauptbereiche unterteilen:

Oben befindet sich ein Dropdown-Menü, welches die Eigenschaften des mehrstufigen Verschraubungsprogramms enthält. Hier können allgemeine Eigenschaften wie der Programmname, allgemeine Programmüberwachung und Validierung festgelegt werden.

Rechts befinden sich drei Registerkarten, welche die Schritte, Überwachungen und Einschränkungen enthalten, welche zur Erstellung eines mehrstufigen Programms verwendet werden können. Um eines der Elemente zu verwenden, wählen Sie die jeweilige Registerkarte aus und ziehen Sie das Element aus der Liste in den Verschraubungsbereich. Legen Sie das Element – je nach seiner Funktion – zwischen dem Start und dem Ende eines Programms (für Stufen) oder über einer Stufe (für Überwachungen und Einschränkungen) ab.

Den Hauptbereich der Benutzeroberfläche nimmt der Verschraubungsbereich ein. Dies ist der Bereich, der alle Stufen des Verschraubungsprogramms beinhaltet.

Stufenparameter

Die folgenden Stufenparameter sind bei vielen Stufentypen gleich. Die Parameter werden im Fenster Stufeneigenschaften festgelegt, dass bei der Auswahl einer Stufe im Verschraubungsprogramm erscheint.

Parameter | Beschreibung |

|---|---|

Bezeichnung | Name der Stufe. |

Drehrichtung | Jede Verschraubungsstufe kann entweder vorwärts (zum Verschrauben) oder rückwärts (zum Lösen der Schraube) ausgeführt werden. Die Pfeile geben die Richtung an. Viele Verschraubungsstufen sind fest auf eine Vorwärtsrichtung eingestellt, z. B. Verschrauben bis Winkel oder Verschrauben bis Drehmoment. Für Stufen wie Lösen bis Winkel oder Lösen bis Drehmoment ist die Richtung automatisch auf rückwärts eingestellt. |

Schrittkategorie | Für jede Stufe kann eine Stufenkategorie ausgewählt werden. Durch die Auswahl einer Stufenkategorie werden die NIO-Verschraubungen in der Ergebnisansicht des Ereignisses mit dem jeweiligen Detailstatus und den entsprechenden Informationen zum Mehrstufenfehler aufgeführt. Erfolgt keine Auswahl wird der Detailstatus auf „Nicht kategorisierter Mehrstufenfehler“ eingestellt. Der zugehörige Detailstatus kann angepasst werden. |

Winkelfenster | Eine Verbindung wird als hart angesehen, wenn die Schraube bis zu ihrem vollständigen Drehmoment angezogen wird und sich um 30° (oder weniger) dreht, nachdem sie bis zu ihrem Fügepunkt angezogen wurde. Eine weiche Verbindung dreht 720° oder mehr, nachdem die Schraube bis zu Ihrem Fügepunkt angezogen wurde. Der Härteparameter definiert das Winkelfenster für die Gradientenberechnung. Je härter die Verbindung ist, desto kleiner ist das Winkelfenster. |

Drehzahlrampe / Beschleunigung (nur bei Tools Talk 2 verfügbar) | Bei den meisten Stufen kann angegeben werden, wie die Beschleunigung auf die Solldrehzahl erreicht werden soll. Drei unterschiedliche Einstellungen sind möglich: hart, weich und manuell. Die definierte Beschleunigung wird angewendet, wenn eine Stufe gestartet wird. Unabhängig davon, ob das Werkzeug zu Beginn der Stufe bereits mit einer Drehzahl läuft, wird die Drehzahlrampe genutzt, um auf die Solldrehzahl der Stufe zu beschleunigen. Dies ist selbst dann der Fall, wenn die Drehzahl zu Beginn der Stufe niedriger oder höher als die Zieldrehzahl ist. |

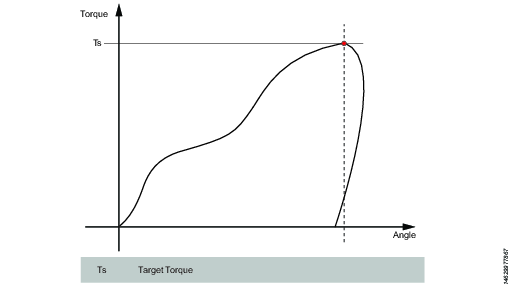

Modus Drehzahlrampe – Hart und Weich |

|

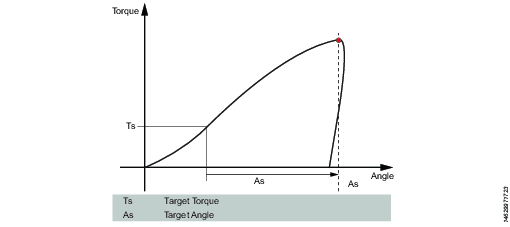

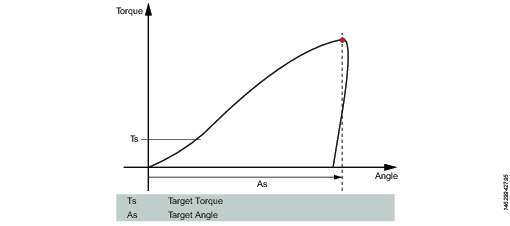

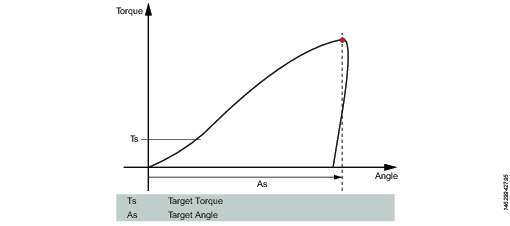

Modus Drehzahlrampe – Manuell |

|

Speed Shifts verwenden | Innerhalb einer Stufe können 1-5 Winkelauslöser oder Drehmomentauslöser, bei denen die Drehzahl umschaltet, festgelegt werden. Innerhalb einer Stufe basieren alle Speed-Shift-Auslöser auf der gleichen Einstellung, d. h. entweder Drehmoment oder Winkel. Diese können innerhalb einer Stufe nicht gemischt werden. Die Drehmomentauslöser und Winkelauslöser müssen kleiner als das Schrittziel sein, abhängig vom Schritt- und Auslösertyp. Der Drehmomentauslöser und die Drehmomentgeschwindigkeit bestätigen auch das maximale Drehmoment und die maximale Drehzahl des Werkzeugs. Ein Warn- oder Fehlerindikator tritt auf, wenn die Einstellungen des Speed Shifts entweder die Maximalwerte des Werkzeugs oder die Maximalwerte der Stufe überschreiten. Die Drehmomentauslöser und Winkelauslöser müssen kleiner als das Schrittziel sein, abhängig vom Schritt- und Auslösertyp. Der Drehmomentauslöser und die Drehmomentgeschwindigkeit bestätigen auch das maximale Drehmoment und die maximale Drehzahl des Werkzeugs. Ein Warn- oder Fehlerindikator tritt auf, wenn die Einstellungen des Speed Shifts entweder die Maximalwerte des Werkzeugs oder die Maximalwerte der Stufe überschreiten. Es ist möglich, die Einstellungen auf das Werkzeug zu übertragen, wenn ein Verschraubungsprogramm eine Warnung aufweist, jedoch nicht, wenn ein Verschraubungsprogramm eine Fehleranzeige (Fehler) hat. |

Bremsentyp | Das Abbremsverhalten eines mehrstufigen Verschraubungsprogramms kann an zwei möglichen Stellen im Programm gesteuert werden: In einem Schritt vor der Umkehr der Verschraubungsrichtung und/oder im letzten Schritt des Verschraubungsprogramms. An anderen Stellen im mehrstufigen Verschraubungsprogramm sind die Abbremsparameter in den allgemeinen Einstellungen des Schritts nicht vorhanden. Das Abbremsen kann entweder auf Ergo-Stopp oder Trägheit eingestellt werden. Trägheit hält das Werkzeug komplett an, während Ergo-Stopp zu einem ergonomischeren Abbremsen des Verschraubvorgangs führt. Trägheit verfügt über keine weiteren Parameter. Ergo-Stopp-Parameter:

|

Überblick über verfügbare Stufen

Die folgenden Stufen stehen für die Erstellung von mehrstufigen Verschraubungsprogrammen zur Verfügung:

W – Warten

In dieser Stufe wartet das Werkzeug für den festgelegten Zeitraum. Das Werkzeug rotiert während des Wartens nicht.

Das Werkzeug wartet für die vorgegebene Zeit. Wenn die Halteposition auf Ein gestellt ist, hält das Werkzeug die Position während der Wartezeit.

SR – Nuss freigeben

Diese Stufe betreibt das Werkzeug mit der Drehzahl n rückwärts, bis der Sollwinkel erreicht ist. Der Sollwinkel wird ab dem Start der Stufe gemessen.

Diese Stufe darf nur als letzte Stufe bei der Verschraubung für ein mehrstufiges Verschraubungsprogramm genutzt werden. Es ist jedoch möglich, nach diesem Schritt einen Sync-Punkt hinzuzufügen.

Parameter | Beschreibung |

|---|---|

Sollwinkel | Der Sollwinkel. Standardeinstellung: 3º, muss > 0 sein |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, öffnet sich das Feld Drehzahlrampe. |

Drehzahlrampe | Ist der Drehzahlrampentyp Manuell, öffnet sich dieses Feld. Standardeinstellung: 500 U/min/s. |

Drehzahl | Standardeinstellung: 60 U/min. |

A – Verschrauben bis Winkel / Lösen bis Winkel

A – Verschrauben bis Winkel

Diese Stufe betreibt das Werkzeug, bis der Sollwinkel erreicht ist. Der Sollwinkel wird ab dem Start der Stufe gemessen.

A – Lösen bis Winkel

Diese Stufe betreibt das Werkzeug mit der Drehzahl n rückwärts, bis der Sollwinkel erreicht ist. Der Sollwinkel wird ab dem Start der Stufe gemessen.

Parameter

Parameter | Beschreibung |

|---|---|

Sollwinkel | Der Sollwinkel. Muss > 0 sein. |

Drehzahl | Standardeinstellung: 60 U/min. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, öffnet sich das Feld Drehzahlrampe. |

Drehzahlrampe | Ist der Drehzahlrampentyp Manuell, öffnet sich dieses Feld. Standardeinstellung: 500 U/min/s. |

Bremse (Gilt nur für PF6-Flex- und PF6-Stepsync-Steuerungen). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

TrR – Lösen bis Auslöserfreigabe

Diese Stufe läuft in Rückwärtsrichtung, bis der Startknopf losgelassen wird (lösen). Es kann nur als letzter Schritt in einem Programm verwendet werden.

Parameter | Beschreibung |

|---|---|

Drehzahl | Numerischer Wert für die Rotationsgeschwindigkeit, in rpm. |

Drehzahlrampentyp | Liste der Optionen, aus denen die Rampengeschwindigkeit ausgewählt werden kann [Hart, Weich, Manuell] |

TTTR – Anziehen bis Loslassen des Startknopfs

Diese Stufe läuft, bis der Startknopf losgelassen wird. Sie kann nur als letzter Schritt in einem Verschraubungsprogramm verwendet werden.

Parameter | Beschreibung |

|---|---|

Drehzahl | Numerischer Wert für die Rotationsgeschwindigkeit, in rpm. |

Drehzahlrampentyp | Liste der Optionen, aus denen die Rampengeschwindigkeit ausgewählt werden kann [Hart, Weich, Manuell] |

T – Verschrauben bis Drehmoment / Lösen bis Drehmoment

T – Verschrauben bis Drehmoment

Diese Stufe betreibt das Werkzeug mit der programmierten Drehzahl in Vorwärtsrichtung, bis das Solldrehmoment erreicht ist.

Parameter | Beschreibung |

|---|---|

Sollmoment | Drehmomentwert. Muss > 0 sein. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, öffnet sich das Feld Drehzahlrampe. |

Drehzahl | Standardeinstellung: 60 U/min. Muss > 0 sein. |

Drehzahlrampe | Ist der Drehzahlrampentyp Manuell, öffnet sich dieses Feld. Standardeinstellung: 500 U/min/s. |

Bremse (Gilt nur für PF6-Flex- und PF6-Stepsync-Steuerungen). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

T – Lösen bis Drehmoment

In diesem Schritt wird das Werkzeug mit der Geschwindigkeit in Rückwärtsrichtung gefahren. Damit die Stufe aktiv ist, muss das Drehmoment zunächst 110 % des Solldrehmoments überschreiten. Das Solldrehmoment sollte auf einen positiven Wert eingestellt werden. Nach Erreichen des Solldrehmoments läuft die Stufe so lange, bis das Drehmoment unter das Solldrehmoment fällt.

Parameter | Beschreibung |

|---|---|

Sollmoment | Drehmomentwert. Muss > 0 sein. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, öffnet sich das Feld Drehzahlrampe. |

Drehzahl | Standardeinstellung: 60 U/min. Muss > 0 sein. |

Drehzahlrampe | Ist der Drehzahlrampentyp Manuell, öffnet sich dieses Feld. Standardeinstellung: 500 U/min/s. |

Bremse (Gilt nur für PF6-Flex- und PF6-Stepsync-Steuerungen). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

T+A – Verschrauben bis Drehmoment plus Winkel

Diese Stufe betreibt das Werkzeug, bis das Sollmoment erreicht ist. Ab diesem Punkt läuft es weiter, bis ein zusätzlicher Sollwinkel erreicht ist.

Parameter | Beschreibung |

|---|---|

Sollmoment | Drehmomentwert. Muss > 0 sein. |

Sollwinkel | Der Sollwinkel. Muss > 0 sein. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, öffnet sich das Feld Drehzahlrampe. |

Drehzahlrampe | Ist der Drehzahlrampentyp Manuell, öffnet sich dieses Feld. Standardeinstellung: 500 U/min/s. |

Drehzahl | Standardeinstellung: 60 U/min. |

Bremse (Gilt nur für PF6-Flex- und PF6-Stepsync-Steuerungen). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

T|A – Verschrauben bis Drehmoment oder Winkel

Diese Stufe betreibt das Werkzeug mit der Drehzahl n in Vorwärtsrichtung, bis entweder das Solldrehmoment oder der Sollwinkel erreicht wird. Die Drehmoment- und Winkelmessungen starten zu Beginn der Stufe.

Parameter | Beschreibung |

|---|---|

Sollmoment | Muss > 0 sein. |

Sollwinkel | Muss > 0 sein. |

Drehzahl | Standardeinstellung: 60 U/min. Muss > 0 sein. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, öffnet sich das Feld Drehzahlrampe. |

Drehzahlrampe | Ist der Drehzahlrampentyp Manuell, öffnet sich dieses Feld. Standardeinstellung: 500 U/min/s. |

Bremse (Gilt nur für PF6-Flex- und PF6-Stepsync-Steuerungen). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

T&A – Verschrauben bis Drehmoment und Winkel

Das Werkzeug läuft mit der festgelegten Drehzahl in Vorwärtsrichtung, bis sowohl das Solldrehmoment als auch der Sollwinkel erreicht wurden. Das Sollmoment und der Sollwinkel müssen auf > 0 eingestellt sein.

Parameter | Beschreibung |

|---|---|

Sollmoment | Muss > 0 sein. |

Sollwinkel | Standardeinstellung: 0. Muss > 0 sein. |

Drehzahl | Standardeinstellung: 60 U/min. Muss > 0 sein. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, öffnet sich das Feld Drehzahlrampe. |

Bremse (Gilt nur für PF6-Flex- und PF6-Stepsync-Steuerungen). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

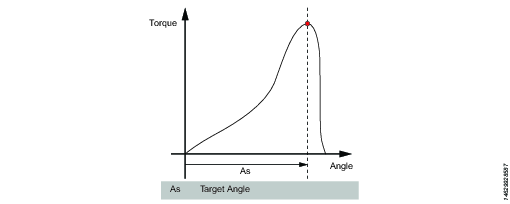

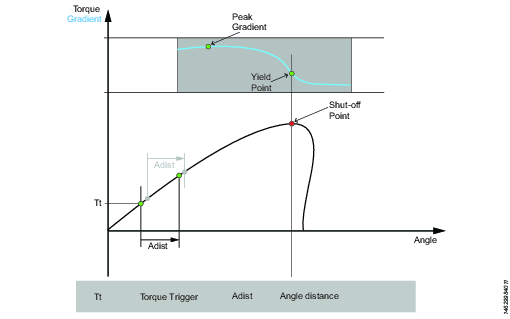

Y – Verschrauben bis Streckgrenze

Diese Strategie betreibt das Werkzeug mit der Drehzahl in Vorwärtsrichtung, bis die Streckgrenze erkannt wird. Die Streckgrenze wird ermittelt, indem der Drehmomentgradient von dem Punkt an überwacht wird, ab dem das Drehmoment das Startdrehmoment überschreitet. Die Berechnung basiert auf den Messungen des Drehmoments und Winkelabstandes. Der Winkelabstandsparameter wird gemäß der angegebenen Härte der Verbindung eingestellt.

Stellen Sie das Gradientwinkelfenster ein (für harte Verbindungen, für weiche Verbindungen oder für eine manuelle Einstellung des Winkelfensters). Bei der Auswahl von Manuell muss das Winkelfenster eingestellt werden. Eine Verbindung wird als hart angesehen, wenn die Schraube bis zu ihrem vollständigen Drehmoment angezogen wird und sich um 30° oder weniger dreht, nachdem sie bis zu ihrem Fügepunkt angezogen wurde. Eine weiche Verbindung dreht 720° oder mehr, nachdem die Schraube bis zu Ihrem Fügepunkt angezogen wurde. Der Härteparameter definiert das Winkelfenster für die Gradientenberechnung. Je härter die Verbindung ist, desto kleiner ist das Winkelfenster.

Parameter | Beschreibung |

|---|---|

Gradient, Winkelfenster | Legt das Winkelfenster fest:

|

Winkelfenster | Verfügbar, wenn Gradient-Winkelfenster auf Manuell eingestellt ist. Muss > 0 und <= 100 sein. |

Startdrehmoment | Die Winkelmessung beginnt bei diesem Auslöser. Muss >= 0 und < Max. Werkzeugdrehmoment sein. |

Dämpfung | Frequenz, mit welcher der Gradient berechnet wird. Muss > 0 und < 100 und < Winkelfenster sein. |

Prozent Streckgrenze | Muss >=20 % sein. |

Drehzahl | Standardeinstellung: 60 U/min. Muss > 0 sein. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, öffnet sich das Feld Drehzahlrampe. |

Drehmoment-Filterart | Die Art des Filters:

|

Abschaltfrequenz | Muss festgelegt werden, wenn die Drehmoment-Filterart auf Tiefpass eingestellt ist:

|

Anzahl Stichproben | Muss festgelegt werden, wenn die Drehmoment-Filterart auf Gleitender Mittelwert eingestellt ist:

|

Bremse (Gilt nur für PF6-Flex- und PF6-Stepsync-Steuerungen). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

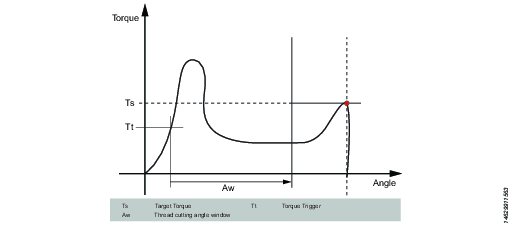

ThCT – Gewindeschneiden bis Drehmoment

Mit der Funktion Gewindeschneiden bis Drehmoment wird eine Verschraubung ermöglicht, bei der das Einschraubdrehmoment größer als das Drehmoment für Einschraubphase beendet sein muss, wie beispielsweise bei der Verschraubung dünner Metallschichten unter Verwendung von gewindeschneidenden (oder selbstschneidenden) Schrauben. Das Werkzeug läuft vorwärts, bis der Gewindeschnittwinkel (Aw) erreicht ist. Das Gewindeschnittwinkelfenster wird ab dem Moment gemessen, ab dem das Drehmoment das Gewindeschnitt-Auslösedrehmoment (Tt) zum ersten Mal überschreitet. Wenn der Gewindeschnittwinkel erreicht ist, wird die Stufe fortgesetzt, bis das Solldrehmoment (Tt) erreicht ist.

Parameter | Beschreibung |

|---|---|

Sollmoment | Muss > 0 sein. |

Gewindeschneiden, Winkelfenster | Standardeinstellung: 0. Muss > 0 sein. |

Startdrehmoment | Die Winkelmessung beginnt bei diesem Auslöser. |

Drehzahl | Standardeinstellung: 60 U/min. Muss > 0 sein. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, öffnet sich das Feld Drehzahlrampe. |

Bremse (Gilt nur für PF6-Flex- und PF6-Stepsync-Steuerungen). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

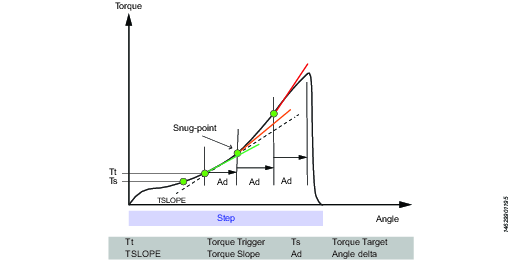

RD – Einschrauben

Die Einschraubstufe ist der Teil des Verschraubens vom Eindringen der Schraube in das Gewinde bis kurz vor dem Berühren der Schraube der darunterliegenden Oberfläche. Sie dauert bis zum Erreichen des Fügepunkts an. Das während des Einschraubens erforderliche Drehmoment trägt nicht zur Klemmkraft bei.

Dieser Schritt betreibt das Werkzeug mit der Drehzahl in Vorwärtsrichtung und, abhängig vom Einschraubtyp, Drehmoment oder Sitz, verhält sich die Stufe wie folgt:

Einschraubtyp: Bis Drehmoment: Die Stufe stoppt, sobald das eingestellte Sollmoment gefunden wird.

Einschraubtyp: Bis Fügepunkt: Die Berechnung des Sitz-Gradienten beginnt mit dem festgelegten Drehmoment-Startniveau Tt. Ist kein Drehmoment-Auslöser eingestellt, startet die Berechnung des Gradienten zum Beginn der Stufe.

Die Steigungsberechnung erfolgt zwischen zwei Winkelpunkten Ad Grad voneinander entfernt und wird wie folgt berechnet: (Tn – Tn-1) / (An – An-1) und sobald zwei aufeinander folgende Neigungen größer als TSLOPE sind, gilt der Fügepunkt als ermittelt.

Parameter | Beschreibung |

|---|---|

Einschraubtyp | Bis Drehmoment oder Bis Fügepunkt. |

Sollmoment | Standardeinstellung: „nicht festgelegt“. Muss > 0 sein. |

Drehzahl | Standardeinstellung: 60 U/min. Muss > 0 sein. |

Drehzahlrampentyp | Hart, weich oder manuell. Standardeinstellung: Hart. Wenn Sie Manuell auswählen, öffnet sich das Feld Drehzahlrampe. |

Drehzahlrampe | Ist der Drehzahlrampentyp Manuell, öffnet sich dieses Feld. Standardeinstellung: 500 U/min/s. |

Startdrehmoment | Wenn der Einschraubtyp auf Bis Fügepunkt eingestellt ist, wird das Feld Startdrehmoment angezeigt. Standardeinstellung: „nicht festgelegt“. Muss > 0 sein. |

Delta-Winkel | Wenn der Einschraubtyp auf Bis Fügepunkt eingestellt ist, wird das Feld Delta-Winkel angezeigt. Standardeinstellung: „0“. Muss > 0 sein. |

Drehmomentverhältnis | Wenn der Einschraubtyp auf Bis Fügepunkt eingestellt ist, wird das Feld Drehmomentverhältnis angezeigt. Standardeinstellung: „0“. Muss > 0 sein. |

Bremse (Gilt nur für PF6-Flex- und PF6-Stepsync-Steuerungen). | Bei Ein wird das Werkzeug angehalten, sobald der Sollwert erreicht ist. Bei Aus fährt das Programm direkt mit dem nächsten Schritt fort, ohne das Werkzeug anzuhalten. |

Eingriff (E)

Diese Stufe betreibt das Werkzeug in beide Richtungen, bis die Schraube in der Buchse greift. Die Stufe läuft, bis das Sollmoment oder der Sollwinkel erreicht ist. Voraussetzung ist, dass Weiter bei keinem Griff auf Ja eingestellt ist. Wenn der Sollwinkel in einer beliebigen Richtung erreicht wird, wird die Richtung umgekehrt. Begrenzen Sie die Durchläufe, indem Sie Max. Greifversuche festlegen. Wenn das Sollmoment in einer beliebigen Richtung erreicht ist, wird die Stufe mit dem Status IO beendet.

Ext – Externes Ergebnis

„Externes Ergebnis“ ist eine Strategie, bei der ein externes digitales Signal angibt, dass eine Verschraubung IO ist (also nicht durch gemessene Drehmoment- oder Winkelwerte). Dieses externe Signal kann beliebig bereitgestellt werden, solange es sich um ein digitales Signal für das Werkzeug handelt.

Beim Verschicken des Signals zeigt die Ergebnisansicht (protokollierte Daten) den Wert des Zielparameters, der im Verschraubungsprogramm bereitgestellt wird (angegebener Drehmomentwert, Winkelwert oder Textfolge). Diese (Drehmoment- und Winkel-)Werte stellen nicht die tatsächlich gemessenen Werte dar, sondern sind nur eingefügter Text.

Parameter | Beschreibung |

|---|---|

Drehmoment <Sollmoment> | Numerischer Wert für den gewünschten, anzuzeigenden Sollmomentwert. Ein Signal könnte z. B. von einem Knickschlüssel stammen, der den <Sollmoment> anzeigt. |

Winkel <Sollwinkel> | Numerischer Wert für den gewünschten, anzuzeigenden Sollwinkelwert. Ein Signal könnte z. B. von einem Knickschlüssel stammen, der den <Sollwinkel> anzeigt. |

Text | Alphanumerische Zeichenfolge für den gewünschten Anzeigetext. Zum Beispiel: „Öl wurde gewechselt.“ |

Die folgenden Stufen werden nicht unterstützt:

Stufenkennzeichnung | Bezeichnung |

|---|---|

DE | Betrieb bis Digitaleingang - nicht verfügbar |

DT | Verschrauben bis DynaTork - nicht verfügbar |

MWR | Mechatronik-Schlüssel - nicht verfügbar |

WP | Schlüsselproduktion - nicht verfügbar |

WQ | Schlüsselqualität - nicht verfügbar |

C | Kupplung - nicht verfügbar |

SN | Kupplung lockern - nicht verfügbar |

TM | Manuelles Verschrauben bis Drehmoment - nicht verfügbar |

Überblick über verfügbare Stufenüberwachungen

Stufenüberwachungen dienen der Überprüfung, ob die Verschraubung gemäß der Spezifikation erfolgt ist, z. B. Winkelgrenzen und Drehmoment. Jede Stufe enthält obligatorische und fakultative Stufenüberwachungen. Die obligatorischen Überwachungen sind verfügbar, wenn eine neue Stufe in das mehrstufige Programm gezogen wird. Die fakultativen Überwachungen sind flexibel und können nach Bedarf zum mehrstufigen Programm hinzugefügt werden. Für jede Stufe können bis zu acht Überwachungen gelten.

Die Winkel- und Spitzendrehmoment-Überwachungen werden standardmäßig automatisch zu jeder Stufe eines mehrstufigen Verschraubungsprogramms hinzugefügt.

A – Winkel

Diese Stufenüberwachung misst den Maximalwinkel, welcher während der Überwachung erreicht wird und überprüft, dass der Wert zwischen dem Oberen Grenzwert und Unteren Grenzwert liegt. Die Winkelmessung beginnt zu Beginn der Überwachung oder, falls eingestellt, sobald das Drehmoment das Startdrehmoment zum ersten Mal während der Überwachung überschreitet.

Parameter | Beschreibung |

|---|---|

Typ | Vier Winkeltypen möglich: Spitzenwinkel (Standard), Winkel bei Spitzendrehmoment, Abschaltwinkel und Winkel am Ende. |

Startdrehmoment | Die Winkelmessung beginnt bei diesem Auslöser. |

Unterer Grenzwert | Niedrigster akzeptabler Winkel. |

Oberer Grenzwert | Höchster akzeptabler Winkel. |

YA – Winkel ab Steckgrenze

Dies Überwachung misst den ab der Streckgrenze erreichten Spitzenwinkel und prüft, dass der Spitzenwinkel innerhalb der Grenzwerte liegt.

Diese Stufenüberwachung ist für STB-Werkzeuge nicht verfügbar.

Parameter | Beschreibung |

|---|---|

Gradient, Winkelfenster | Legt das Winkelfenster fest:

|

Winkelfenster | Verfügbar, wenn Gradient-Winkelfenster auf Manuell eingestellt ist. Muss > 0 und <= 100 sein. |

Prozent Streckgrenze | Muss >=20 % sein. |

Startdrehmoment | Die Winkelmessung beginnt bei diesem Auslöser. Muss > 0 und < Max. Werkzeugdrehmoment sein. |

Dämpfung | Frequenz, mit welcher der Gradient berechnet wird. Muss > 0 und < 100 und < Winkelfenster sein. |

Unterer Grenzwert | Niedrigster akzeptabler Winkel. Muss >= 0 sein |

Oberer Grenzwert | Höchster akzeptabler Winkel. Muss > 0 sein |

Drehmoment-Filterart | Die Art des Filters:

|

Abschaltfrequenz | Muss festgelegt werden, wenn die Drehmoment-Filterart auf Tiefpass eingestellt ist:

|

Anzahl Stichproben | Muss festgelegt werden, wenn die Drehmoment-Filterart auf Gleitender Mittelwert eingestellt ist:

|

MT – Mittleres Drehmoment

Diese Überwachung misst das durchschnittliche Drehmoment und überprüft, ob der berechnete Wert innerhalb der Grenzwerte liegt.

Parameter | Beschreibung |

|---|---|

Typ | Legt die Startbedingung fest:

|

Drehmomentauslöser | Verfügbar, wenn Typ auf Startdrehmoment, Winkelauslöser oder Winkelfenster festgelegt ist. Muss >= 0 und < Max. Werkzeugdrehmoment sein. |

Winkelauslöser | Verfügbar, wenn Typ auf Winkelauslöser oder Winkelfenster festgelegt ist. Muss > 0 sein. |

Winkelfenster | Verfügbar, wenn Typ auf Winkelfenster festgelegt ist. Muss > 0 sein.

|

Zeitintervall | Verfügbar, wenn Typ auf Zeitintervall festgelegt ist. Muss > 0 sein. |

Unterer Grenzwert | Niedrigstes akzeptables Drehmoment. |

Oberer Grenzwert | Höchstes akzeptables Drehmoment. |

PT – Spitzenmoment

Diese Stufe überwacht die Messungen des Maximalmoments, das während der Überwachung erreicht wird (einschließlich möglicher Überschreitungen) und überprüft, dass der Wert zwischen dem Oberen Grenzwert und Unteren Grenzwert liegt.

Parameter | Beschreibung |

|---|---|

Unterer Grenzwert | Niedrigstes akzeptables Drehmoment. |

Oberer Grenzwert | Höchstes akzeptables Drehmoment. |

PTCA – Vorgewindeschnittwinkel

Diese Überwachung misst den Winkel, der während der Überwachung erreicht wird, und prüft, dass er innerhalb der festgelegten Winkelgrenzwerte liegt. Das Startdrehmoment wird ignoriert, bis das Ende des Gewindeschnittwinkelfensters erreicht ist. Sobald das gemessene Drehmoment über dem Startdrehmoment liegt, beginnt die Winkelmessung. Der Parameter Stoppbedingung gibt an, wo die Winkelmessung enden soll.

Parameter | Beschreibung |

|---|---|

Startdrehmoment | Muss >= 0 sein |

Gewindeschneiden, Winkelfenster | Muss > 0 sein |

Winkelmessart | Spitzen-Winkel Winkel bei Spitzendrehmoment Abschaltwinkel Winkel am Ende |

Gewindeschneiden, Auslösedrehmoment | Muss >= 0 sein |

Unterer Grenzwert | Muss >= 0 sein |

Oberer Grenzwert | Muss > 0 sein Muss > Unterer Grenzwert sein |

PTCPT – Spitzenmoment Vorgewindeschnitt

Misst das maximale Drehmoment, das während der Überwachung erreicht wird (einschließlich Überschreitungen), und prüft, dass es innerhalb der Drehmomentgrenzwerte liegt. Alle Drehmomentwerte werden ignoriert, bis das Ende des Gewindeschnittwinkelfensters erreicht ist.

Parameter | Beschreibung |

|---|---|

Gewindeschneiden, Auslösedrehmoment | Muss >= 0 sein |

Gewindeschneiden, Winkelfenster | Muss > 0 sein |

Unterer Grenzwert | Muss >= 0 sein |

Oberer Grenzwert | Muss > 0 sein Muss > Unterer Grenzwert sein |

PVTH – Drehmoment nach Anzeige hoch

Diese Überwachung prüft, dass alle Drehmomentwerte im Winkelfenster unterhalb des Grenzwerts liegen.

Alle Drehmomentwerte in der Winkelfensterlänge müssen unterhalb der Obergrenze liegen. Das Winkelfenster beginnt ab dem Abschaltpunkt rückwärts mit dem Winkelwert, der für den Startwinkelfestgelegt wurde. Dabei werden die Winkel abgedeckt, die für die Winkelfensterlänge in Rückwärtsrichtung festgelegt wurden. Wenn der Startwinkel nicht festgelegt wird, beginnt das Winkelfenster am Abschaltpunkt. Die bei der Überwachung verwendeten Drehmomentwerte basieren auf dem mittleren Drehmomentwert, der durch die Probenanzahl berechnet wird. Wenn der Gesamtwinkel der Überwachung kleiner als der Startwinkel plus der Winkelfensterlänge ist, meldet die Überwachung NIO.

Parameter | Beschreibung |

|---|---|

Startwinkel | Muss >= 0 sein |

Fensterlänge | Muss <= 0 sein |

Anzahl der Proben | 1 |

Oberer Grenzwert | Höchstes akzeptables Drehmoment. |

PVTL – Drehmoment nach Anzeige niedrig

Entspricht der Überwachung Drehmoment nach Anzeige hoch, wobei diese Überwachung prüft, ob alle Drehmomentwerte in der Winkelfensterlänge über der Untergrenze liegen.

Parameter | Beschreibung |

|---|---|

Startwinkel | Muss >= 0 sein |

Fensterlänge | Muss <= 0 sein |

Anzahl der Proben | 1 |

Unterer Grenzwert | Niedrigstes akzeptables Drehmoment. |

PrT – Sicherungsmoment

Die Überwachung berechnet den vorherrschenden Drehmomentwert in der Fensterlänge und überprüft, ob er innerhalb der Drehmomentgrenzwerte liegt. Das Winkelfenster beginnt ab dem Abschaltpunkt rückwärts mit dem Winkelwert, der für den Startwinkelfestgelegt wurde. Dabei werden die Winkel abgedeckt, die für die Winkelfensterlänge in Rückwärtsrichtung festgelegt wurden. Wenn der Startwinkel nicht festgelegt wird, beginnt das Winkelfenster am Abschaltpunkt. Der berechnete Wert des vorherrschenden Drehmoments ist der Mittelwert oder Spitzenwert des Drehmoments (abhängig von dem vom Benutzer eingestellten Parameter) während der Fensterlänge. Der berechnete Wert wird als Ergebnisdatensatz Gemessenes vorherrschendes Drehmoment gespeichert. Wenn der Drehmomentausgleich auf Ein gestellt ist, wird das gemessene, vorherrschende Drehmoment von allen Drehmoment-Ergebniswerten der darauffolgenden Stufen abgezogen. Zuvor berechnete, vorherrschende Drehmomentausgleichswerte werden nicht länger von den Drehmomentwerten abgezogen. Wenn der Drehmomentausgleich auf Nein, eingestellt ist, erfolgt kein Abzug in den darauffolgenden Schritten.

Wenn der Gesamtwinkel der Überwachung kleiner als der Startwinkel plus der Fensterlänge ist, meldet die Überwachung NIO.

Das vorherrschende Drehmoment kann als Mittelwert der Messwerte oder bei Spitzenmoment gemessen werden. Um zwischen diesen beiden Modi zu wählen, stellen Sie den Parameter Wert verwenden entweder auf Mittleres Drehmoment (für Durchschnittswerte) oder Spitzenmoment (für Spitzenwert) ein.

Parameter | Beschreibung |

|---|---|

Drehmomentausgleich | Ein oder Aus. |

Startwinkel | Muss > 0 sein |

Fensterlänge | Muss >= 0 sein |

Unterer Grenzwert | Muss > 0 sein |

Oberer Grenzwert | Muss >= 0 sein |

Wert verwenden | Mittleres Drehmoment (für Durchschnittswerte) oder Spitzendrehmoment (für Spitzenwert). |

SOT – Abschaltmoment

Der Abschaltmoment ist der Punkt, an dem die Stufe ihr Ziel erreicht. Das Drehmoment wird am Abschaltpunkt gemessen und es wird überprüft, ob dieser Wert zwischen dem Oberen Grenzwert und Unteren Grenzwert liegt.

Parameter | Beschreibung |

|---|---|

Unterer Grenzwert | Niedrigstes akzeptables Drehmoment. |

Oberer Grenzwert | Höchstes akzeptables Drehmoment. |

SOC – Abschaltstrom

Der Abschaltmoment ist der Punkt, an dem die Stufe ihr Ziel erreicht. Der Strom wird am Abschaltpunkt gemessen und es wird überprüft, ob dieser Wert zwischen dem Oberen Grenzwert und Unteren Grenzwert liegt.

Parameter | Beschreibung |

|---|---|

Unterer Grenzwert | Niedrigster akzeptable Stromwert. |

Oberer Grenzwert | Höchster akzeptable Stromwert. |

SSD – Ratter-Erkennung

Diese Überwachung erkennt und meldet Ratter-Effekte während einer Stufe. Die Erkennung erfolgt, indem gezählt wird, wie oft das Drehmoment über der Triggerschwelle lag. Wenn die Anzahl größer als die Maximale Anzahl der Schwankungen ist, wird der Ratter-Fehler gemeldet. Die Überwachung wird in zwei Modi ausgeführt: Dynamisch oder Fest. Der Unterschied zwischen den Modi ist die Art und Weise, wie die Triggerschwelle berechnet wird.

Dynamisches Drehmoment: Die Triggerschwelle wird dynamisch als Prozentsatz des Spitzendrehmoments des aktuellen maximalen Drehmoments berechnet, das während der Überwachung erreicht wurde. Die Überwachung wird gestartet, sobald das Drehmoment den Startdrehmoment überschreitet.

Festes Drehmoment: Die Triggerschwelle ist das vom Benutzer angegebene Startdrehmoment. In diesem Modus wird der Prozentsatz nicht benötigt.

Wenn das Drehmoment niemals das Auslösedrehmoment erreicht, wird die Überwachung nicht gestartet. Dies führt zu einem NIO-Status.

Parameter | Beschreibung |

|---|---|

Typ | Gibt an, welche Art Haft-Gleit-Erkennung überwacht wird. Standardeinstellung: Dynamisches Drehmoment. |

Prozent Spitzendrehmoment | Standardeinstellung: 80%, Muss >= 10 und < 100 sein. |

Startdrehmoment | Standardeinstellung: 5, Muss >= 0 und < Max. Werkzeugdrehmoment sein. |

Maximale Oszillationszahl | Standardeinstellung: 5, Muss >= 3 und < 20 sein. |

Ti – Zeit

Diese Überwachung misst die während der Überwachung vergangene Zeit und prüft, dass der Wert innerhalb der Zeitgrenzwerte liegt. Die Zeitmessung beginnt zu Beginn der Überwachung oder, wenn das Startdrehmoment angegeben ist, an einem Punkt, wo das Drehmoment den Startdrehmoment zum ersten Mal während der Überwachung überschreitet.

Parameter | Beschreibung |

|---|---|

Startdrehmoment | Muss >= 0 und < Max. Werkzeugdrehmoment sein. |

Unterer Grenzwert | Muss >= 0 sein |

Oberer Grenzwert | Muss > 0 sein Muss > Unterer Grenzwert sein |

TG – Drehmomentgradient

Diese Überwachung überprüft, ob der Gradient innerhalb der Grenzwerte liegt.

Parameter | Beschreibung |

|---|---|

Gradient, Winkelfenster | Legt das Winkelfenster fest:

|

Winkelfenster | Verfügbar, wenn Gradient-Winkelfenster auf Manuell eingestellt ist. Muss > 0 und <= 100 sein. |

Endpunktüberprüfung | Wenn auf Ja gesetzt, wird nur der am Abschaltpunkt der Stufe gemessene Gradient anhand der Grenzwerte überprüft. |

Startdrehmoment | Die Winkelmessung beginnt bei diesem Auslöser. Muss > 0 und < Max. Werkzeugdrehmoment sein. |

Dämpfung | Frequenz, mit welcher der Gradient berechnet wird. Muss > 0 und < 100 und < Winkelfenster sein. |

Unterer Grenzwert | Niedrigster akzeptabler Drehmomentgradient. Muss >= -100 sein. |

Oberer Grenzwert | Höchster akzeptabler Drehmomentgradient. Muss > -100 und > Untergrenze sein. |

Drehmoment-Filterart | Die Art des Filters:

|

Abschaltfrequenz | Muss festgelegt werden, wenn die Drehmoment-Filterart auf Tiefpass eingestellt ist:

|

Anzahl Stichproben | Muss festgelegt werden, wenn die Drehmoment-Filterart auf Gleitender Mittelwert eingestellt ist:

|

Winkel-Offset | Verfügbar, wenn Endpunktüberprüfung auf Nein gesetzt ist. Gibt die Gradzahl an, nach der die Berechnung des Gradienten beginnt, nachdem das Startdrehmoment zum ersten Mal überschritten wurde. |

TAW – Drehmoment im Winkelfenster

Diese Überwachung prüft, dass alle Drehmomentwerte im Winkelfenster innerhalb der Drehmomentgrenzwerte liegen.

Parameter | Beschreibung |

|---|---|

Startdrehmoment | Muss >= 0 sein |

Startwinkel | Muss > 0 sein |

Fensterlänge | Muss <= 0 sein |

Unterer Grenzwert | Muss >= 0 sein |

Oberer Grenzwert | Muss > 0 sein Muss > Unterer Grenzwert sein |

NIO wenn Fenster passiert wird | Wenn auf Ja gesetzt, ist der Status der Überwachung NIO, wenn das Ende des Winkelfensters nicht erreicht wird. |

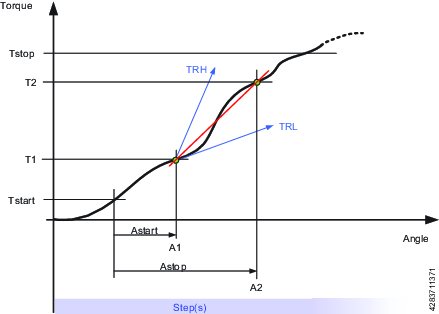

TRD – Drehmomentanstieg und Abweichung

Diese Stufenüberwachung misst und prüft den Drehmomentanstieg, d. h. das Verhältnis von Drehmoment zu Winkel. Der berechnete Drehmomentanstieg ist in Ordnung, wenn er zwischen dem Oberen Grenzwert und Unteren Grenzwert der Drehmomentanstiegsgrenzen liegt.

Parameter | Beschreibung |

|---|---|

Startdrehmoment | Drehmoment am Winkel-Startpunkt. |

Startpunkt, Winkel | Die Drehmomentmessung beginnt, sobald der Startpunkt-Winkel des Startdrehmoments gemessen wurde. |

Endpunkt, Winkel | Winkelpunkt am Stopppunkt der Drehmomentmessung |

Endpunkt, Drehmoment | Drehmoment am Stopppunkt der Drehmomentmessung |

Unterer Grenzwert | Niedrigstes akzeptables Drehmoment. |

Oberer Grenzwert | Höchstes akzeptables Drehmoment. |

Grenze | Muss > 0 sein |

Tstart = Drehmoment, ab Startpunkt von AngleStart

Tstop = Drehmoment, ab dem die Drehmomentmessung angehalten wird.

Astart = Wenn AngleStart vom TorqueStart gemessen wurde, beginnt die Messung des Drehmoments.

Astop = Winkelpunkt am Stopppunkt der Drehmomentmessung

TRL = Untergrenze

TRH = Obergrenze

Die folgenden Überwachungen werden nicht unterstützt:

Überwachung | Beschreibung |

|---|---|

SN | Klick - nicht verfügbar |

LD | Erkennung gelöster Verschraubungen - nicht verfügbar |

Überblick über verfügbare Stufeneinschränkungen

Zur Sicherstellung, dass die Verschraubung stoppt, wenn etwas Unerwartetes eintritt, können dem mehrstufigen Verschraubungsprogramm Einschränkungen hinzugefügt werden. Diese Einschränkungen könnten beispielsweise prüfen, dass kein maximales Drehmoment erreicht wird oder dass kein Teil der mehrstufigen Verschraubung zu lange dauert. Jede Stufe enthält seine eigenen obligatorischen und fakultativen Einschränkungen. Die obligatorischen Einschränkungen sind verfügbar, wenn eine neue Stufe in das mehrstufige Programm gezogen wird. Für alle Stufen können jeweils bis zu vier Einschränkungen gelten.

Die folgenden Einschränkungen werden automatisch jeder Stufe hinzugefügt, die dem mehrstufigen Verschraubungsprogramm hinzugefügt wird:

Stufeneinschränkung | Entsprechende Stufen |

|---|---|

Höchstzeit | Alle |

Maximales Drehmoment |

|

Höchstwinkel |

|

CTh – Gewindeausriss

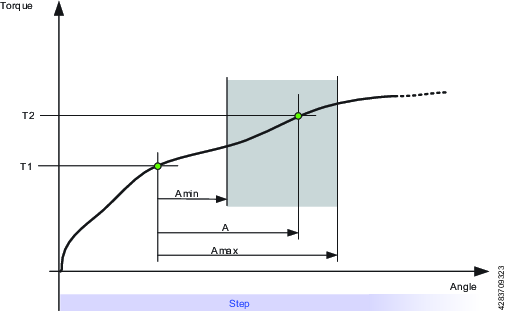

Diese Einschränkung überprüft den Winkel ab dem Punkt, an dem das Drehmoment das Startdrehmoment (T1) überschreitet, bis zu dem Punkt, an dem das Drehmoment das Enddrehmoment (T2) überschreitet. Wenn der ab dem Startdrehmoment (T1) gemessene Winkel größer als der obere Grenzwert (Amax) ist, wird das Werkzeug sofort gestoppt.

Wenn das Drehmoment das Enddrehmoment (T2) überschreitet, wird der gemessene Winkel mit dem unteren Grenzwert (Amin) verglichen. Wenn der Winkel kleiner als dieser Grenzwert ist, stoppt das Werkzeug sofort.

Parameter | Beschreibung | In Abbildung |

|---|---|---|

Startdrehmoment | Muss <= 0 sein. | T1 |

Enddrehmoment | Muss <= 0 sein. | T2 |

Minimaler Grenzwert | Der untere Winkelgrenzwert | Amin |

Maximaler Grenzwert | Der obere Winkelgrenzwert | Amax |

A – Maximaler Winkel

Diese Einschränkung misst den Winkel. Wenn der gemessene Winkel den maximalen Grenzwert erreicht, stoppt das Werkzeug sofort. Der Winkel wird ab Beginn der Einschränkung oder, falls angegeben, ab dem Punkt gemessen, an dem das Drehmoment das Startdrehmoment zum ersten Mal während der Einschränkung überschreitet.

Parameter | Beschreibung |

|---|---|

Startdrehmoment | Bei Angabe ist dies das Startmoment, ab dem die Winkelmessung beginnt. |

Maximaler Grenzwert | Wenn dieser Grenzwert erreicht ist, stoppt das Werkzeug sofort. |

T – Maximales Drehmoment

Diese Einschränkung überprüft das Drehmoment. Wenn das gemessene Drehmoment den maximalen Grenzwert überschreitet, stoppt das Werkzeug sofort.

Parameter | Beschreibung |

|---|---|

Maximaler Grenzwert | Wenn das Drehmoment den festgelegten Grenzwert erreicht, stoppt das Werkzeug sofort. |

Ti - Höchstzeit

Diese Einschränkung überprüft die Zeit. Wenn der maximale Grenzwert erreicht ist, wird das Werkzeug sofort angehalten.

Parameter | Beschreibung |

|---|---|

Maximaler Grenzwert | Wenn diese Zeit abgelaufen ist, stoppt das Werkzeug sofort. |

Rh – Rehit

Diese Einschränkung überprüft das Drehmoment. Wenn das gemessene Drehmoment das Erkennungsdrehmoment überschreitet, wird das Werkzeug sofort gestoppt und das Programm springt zum Ende. Die Stufe Rehit kann nur zur ersten Stufe eines mehrstufigen Verschraubungsprogramms hinzugefügt werden. Sobald die Rehit-Einschränkung zur ersten Stufe hinzugefügt wurde, kann die Stufe zu keiner anderen Position innerhalb des Verschraubungsprogramms verschoben werden. Die Rehit-Einschränkung muss aus der ersten Stufe gelöscht werden, um diese an eine andere Position innerhalb des Verschraubungsprogramms verschieben zu können.

Parameter | Beschreibung |

|---|---|

Erkennungsmoment | Wenn das gemessene Drehmoment das Erkennungsdrehmoment überschreitet, wird das Werkzeug sofort gestoppt und das Programm springt zum Ende. Muss größer als Null sein. |

RT – Rückgängiges Drehmoment

Diese Einschränkung prüft das Drehmoment. Wenn das gemessene Drehmoment unter die Bedingung der Einschränkung fällt, wird das Werkzeug sofort gestoppt und das Programm springt zum Ende. Es existieren zwei Methoden zur Einschränkung von rückgängigem Drehmoment für Drehmoment- und Drehwinkelsteuerungsverfahren

Parameter | Beschreibung |

|---|---|

Typ | Drehmomentsteuerungsverfahren oder Winkelsteuerungsverfahren. Drehmomentsteuerungsverfahren: Das Drehmomentsteuerungsverfahren überprüfen das Drehmoment. Wenn das gemessene Drehmoment unter den Grenzwert für rückgängiges Drehmoment fällt, wird das Werkzeug sofort gestoppt und das Programm springt zum Ende. Damit die Einschränkung aktiv ist, muss das Drehmoment zunächst 110 % des Grenzwertes für rückgängiges Drehmoment überschreiten. Winkelsteuerungverfahren: Diese Einschränkung prüft, ob das maximale Drehmoment während der Einschränkung erreicht wird. Damit die Einschränkung aktiv ist, muss das Drehmoment zunächst das Startdrehmoment überschreiten. Fällt das gemessene Drehmoment länger als für die Zeit für rückgängiges Drehmoment unter das Höchstdrehmoment, wird das Werkzeug sofort gestoppt und das Programm springt zum Ende. |

Grenzwert aufhebendes Drehmoment | Standardeinstellung: 10 Nm. Muss > 0 sein. |

TG – Drehmomentgradient

Diese Einschränkung prüft den Gradienten. Wenn dieser außerhalb der Grenzwerte liegt, wird das Werkzeug sofort gestoppt und das Programm springt zum Ende.

Parameter | Beschreibung |

|---|---|

Gradient, Winkelfenster | Legt das Winkelfenster fest:

|

Winkelfenster | Verfügbar, wenn Gradient-Winkelfenster auf Manuell eingestellt ist. Muss > 0 und <= 100 sein. |

Startdrehmoment | Muss > 0 und < Max. Werkzeugdrehmoment sein. |

Dämpfung | Frequenz, mit welcher der Gradient berechnet wird. Muss > 0 und < 100 und < Winkelfenster sein. |

Minimaler Grenzwert | Muss >= -100 sein. |

Maximaler Grenzwert | Muss > -100 und > Untergrenze sein. |

Drehmoment-Filterart | Die Art des Filters:

|

Abschaltfrequenz | Muss festgelegt werden, wenn die Drehmoment-Filterart auf Tiefpass eingestellt ist:

|

Anzahl Stichproben | Muss festgelegt werden, wenn die Drehmoment-Filterart auf Gleitender Mittelwert eingestellt ist:

|

TAW – Drehmoment im Winkelfenster

Diese Einschränkung prüft, ob das gemessene Drehmoment in der Winkelfensterlänge innerhalb der Drehmomentgrenzwerte liegt. Wenn das gemessene Drehmoment außerhalb der Grenzwerte liegt, wird das Werkzeug sofort gestoppt und das Programm springt zum Ende. Die Winkelfensterlänge beginnt am Startwinkel ab dem Punkt, wo das Drehmoment das erste Mal das Auslösedrehmoment überschritten hat. Wenn das Auslösedrehmoment nicht eingestellt ist, beginnt der Startwinkel zu Beginn der Einschränkung.

Wenn das Ende der Winkelfensterlänge nicht erreicht wird, lautet der Status der Einschränkung NIO.

Parameter | Beschreibung |

|---|---|

Startdrehmoment | Muss >= 0 sein |

Startwinkel | Muss >= 0 sein |

Fensterlänge | Muss >0 sein |

Minimaler Grenzwert | Muss >= 0 sein |

Maximaler Grenzwert | Muss <= Minimaler Grenzwert sein |

TCD – Drehmoment/Strom-Abweichung

Diese Einschränkung prüft, ob alle Strommessungen, die in den entsprechenden Drehmomentwert umgewandelt wurden, höchstens mit maximaler Abweichung vom tatsächlich mit dem Drehmomentgeber gemessenen Drehmoment entfernt sind. Die Einschränkung beginnt, wenn das Drehmoment das Auslösedrehmoment zum ersten Mal während der Stufe erreicht, und ist aktiv, bis die Stufe ihr Ziel erreicht.

Wird das Startdrehmoment nicht erreicht, wird die Überwachung mit IO gemeldet.

Parameter | Beschreibung |

|---|---|

Startdrehmoment | Muss >= 0 sein |

Maximale Abweichung | Standardeinstellung: 1, Muss > 0 sein |

Verschraubungsprogramm-Eigenschaften

Allgemeine Einstellungen

Parameter | Beschreibung |

|---|---|

Bezeichnung | Ein benutzerdefinierter Name für das mehrstufige Programm. |

Drehrichtung | Richtung der Gewinde, entweder im oder gegen den Uhrzeigersinn |

Löseprogramm | Gibt an, ob ein Löseprogramm verfügbar ist. Wählen Sie aus der Liste der in der Software verfügbaren Löseprogramme aus. |

Typ | Typ des Programm, entweder Anziehen oder Lösen |

Programmstart | Legt das Drehmoment für die Generierung eines Ergebnisses fest. Bleibt das Feld leer, wird das Ergebnis jedes Mal generiert, wenn das Werkzeug gestartet wird. Andernfalls wird das Ergebnis nur vom eingestellten Drehmomentpegel generiert. |

TrueAngle-Ausgleich | Mit einem Gyroskop ausgestattete Werkzeuge können die Werkzeugrotation während der Verschraubung messen. Wenn das Werkzeug während der Verschraubung gedreht wird, könnte die Winkelmessung fehlerhaft sein. Dies führt zu einem fehlerhaften Anziehen, wenn die Winkelreferenzen einbezogen werden. Mit dem Wahren Winkelausgleich kann das Werkzeug diese Rotationen ausgleichen und korrekt anziehen. Nur mit einem Gyroskop ausgestattete Werkzeuge sind in der Lage, die Werkzeugrotation zu messen. Wahrer Winkelausgleich wird von ICB-Werkzeugen nicht unterstützt. Wahrer Winkelausgleich wird von Werkzeugen mit installiertem Engraumvorsatz (vordere Anbaugruppe) nicht unterstützt. |

Programmüberwachung

Parameter | Beschreibung |

|---|---|

Winkel | Schaltet die Winkelüberwachung für das gesamte Programm Ein oder Aus. Wenn Aktiv in Stufen und Startdrehmoment leer gelassen werden, startet die Winkelüberwachung beim Programmstart. |

Aktiv in Stufen | Legt den Bereich von Stufen fest, für den die Winkelüberwachung gilt. Wenn kein Endschritt angegeben ist, stoppt die Winkelüberwachung bei der letzten Stufe des Programms, die keine Stecknuss-Freigabe-Stufe ist. |

Typ | Typ der Winkelüberwachung. Wählen Sie zwischen:

|

Startdrehmoment | Legt den Wert des Auslösedrehmoments für die Winkelüberwachung fest. |

Unterer Grenzwert | Legt den unteren Grenzwert für die Winkelüberwachung (Programm) fest |

Oberer Grenzwert | Legt den oberen Grenzwert für die Winkelüberwachung (Programm) fest |

Programmeinschränkungen

Parameter | Beschreibung |

|---|---|

Maximale Zeitspanne | Wert in Sekunden. Diese Einschränkung prüft die Gesamtdauer der Verschraubung. Wird der Wert Zeit hoch überschritten, wird das Werkzeug sofort gestoppt. Die Zeit wird ab dem Start des Programms gemessen. |

Oberer Drehmomentgrenzwert | Diese Einschränkung prüft das Drehmoment. Überschreitet das gemessene Drehmoment den Wert Drehmoment hoch, wird das Werkzeug sofort gestoppt. |

Validierung

Während der Konfiguration der Verschraubungsprogramme wird der eingegebene Wert mit den Werkzeugleistungsangaben verglichen, um zu vermeiden, dass sich die Parameter außerhalb der gewählten Grenzwerte befinden. Wenn viele verschiedene Werkzeuge verwendet werden, sind benutzerdefinierte Höchstwerte hilfreich.

Parameter | Beschreibung |

|---|---|

Abgleich mit den Werkzeugwerten | Ein: Die eingegebenen Werte werden mit den Werkzeugleistungsangaben verglichen Aus: Es wird kein Abgleich durchgeführt |

Werkzeug | Zeigt das Werkzeug zum Vergleich der Werte an. |

Befestigungs-Tuning

Befestigungs-Tuning ermöglicht einen Ausgleich für vorne am Werkzeug befestigte Anbaugeräte. Der Ausgleich kann für jedes Verschraubungsprogramm vorgenommen werden.

Der Bediener kann Anbaugeräte beim Betrieb wechseln und anschließend ein Verschraubungsprogramm auswählen, das sich speziell für das Anbaugerät eignet.

Parameter | Beschreibung |

|---|---|

Befestigungs-Tuning verwenden | Ja oder Nein |

Getriebeübersetzung | Das Übersetzungsverhältnis Befestigung wird zum Ausgleich des Winkels benötigt. Mindestens: 0,5 Maximal: 3,6 Drehzahl der Stecknuss = Werkzeugdrehzahl / Übersetzungsverhältnis |

Effizienz-Tuning | Übersetzungsverhältnis Befestigung und Effizienz-Tuning werden zum Ausgleich des Drehmoments benötigt. Mindestens: 0,5 Maximal: 1,0 Ein Wert von 0,9 entspricht beispielsweise einem Effizienzverlust von 10 %. |

Konfiguration eines Verschraubungsprogramms

Hinzufügen eines Verschraubungsprogramms

Öffnen Sie Verschraubung im Hauptmenü und wählen Sie im linken Fenster Mehrstufige Programmbibliothek aus.

Wählen Sie das Plus-Symbol und im Dialogfenster den geeigneten Programmtyp aus (Anziehen oder Lösen).

Fahren Sie fort, indem Sie Stufen, Überwachungen und Einschränkungen zum Verschraubungsbereich des Programms hinzufügen.

Löschen eines Verschraubungsprogramms

Öffnen Sie Verschraubung im Hauptmenü und wählen Sie im linken Fenster Mehrstufige Programmbibliothek aus.

Wählen Sie das mehrstufige Verschraubungsprogramm aus, das gelöscht werden soll.

Wählen Sie im Programm unten links Löschen aus.

Bestätigen Sie die Löschung, indem Sie im Dialogfeld Ja auswählen.

Erstellen eines Multistep-Programms

Zum Erstellen eines Multistep-Programms ziehen Sie Schritte, Überwachungen und Einschränkungen per Drag and Drop in den Verschraubungsbereich.

Schritte können nur zwischen Start- und Endpunkt des Programms platziert werden, während Überwachungen und Einschränkungen nur auf Schritten platziert werden können.

Funktion | Beschreibung | |

|---|---|---|

Start- und Endpunkte |  | Start- und Endpunkte des Multistep-Programms. Alle Stufen müssen zwischen diesen beiden Punkten platziert werden. |

Eine Stufe hinzufügen |  | Ziehen Sie eine Stufe aus der Liste und legen Sie sie an der gewünschten Position zwischen den Start- und Endpunkten ab. |

Eine Stufe verschieben |  | Klicken und halten Sie eine Stufe und bewegen Sie sie zur gewünschten Position |

Anzeigen der Stufeneigenschaften |  | Klicken Sie auf die Stufe, damit die Eigenschaften angezeigt werden |

Schließen der Stufeneigenschaften |  | Klicken Sie auf einen beliebigen Punkt im Verschraubungsbereich, um das Einstellungsmenü zu schließen |

Einen Schritt löschen |  | Öffnen Sie die Stufeneigenschaften und klicken Sie am Ende des Menüs auf Löschen |

Eine Beschränkung/Überwachung hinzufügen |  | Ziehen Sie eine Beschränkung/Überwachung aus der Liste und setzen Sie sie auf der gewünschten Stufe ab. |

Eine Beschränkung/Überwachung verschieben |  | Klicken und halten Sie das Symbol (Haken für Überwachung, Stoppschild für Beschränkung) und ziehen Sie es per Drag and Drop auf eine geeignete Stufe |

Anzeigen der Eigenschaften der Beschränkung/Überwachung |  | Klicken Sie auf das Symbol für Beschränkung/Überwachung, damit das Eigenschaftenmenü angezeigt wird |

Schließen der Eigenschaften der Beschränkung/Überwachung |  | Klicken Sie auf einen beliebigen Punkt im Verschraubungsbereich, um das Einstellungsmenü zu schließen |

Eine Beschränkung/Überwachung löschen |  | Öffnen Sie die Eigenschaften der Beschränkung/Überwachung und klicken Sie am Ende des Menüs auf Löschen |

Stufenfehler |  | Wenn es bei einer Stufe zu einem Validierungsfehler kommt, wird diese Stufe gekennzeichnet. Beachten Sie, dass der Parameter, der den Fehler verursacht, bei geöffneten Stufeneigenschaften ebenfalls gekennzeichnet wird. |

Überwachungs-/Beschränkungsfehler |  | Wenn es bei einer Überwachung oder Beschränkung zu einem Validierungsfehler kommt, wird diese Überwachung oder Beschränkung gekennzeichnet. Beachten Sie, dass der Parameter, der den Fehler verursacht, bei geöffneten Eigenschaften der Beschränkung/Überwachung ebenfalls gekennzeichnet wird. |