Square Drive Tool

Hydraulic Torque Wrench

Información de producto

Información general

CONSERVAR - ENTREGAR AL USUARIO

Declaración de uso

Solo para uso profesional.

No se debe modificar ningún aspecto de este producto ni de sus accesorios.

No utilice este producto si está dañado.

Si los datos del producto o las señales de advertencia de peligro en el producto dejan de ser legibles o se desprenden, sustitúyalas sin demora.

The product must only be operated and serviced by trained and qualified personnel.

Palabras de las señales de seguridad

Las palabras de las señales de seguridad Peligro, Advertencia, Precaución y Aviso tienen los siguientes significados:

PELIGRO | PELIGRO indica una situación de riesgo cuyo resultado, en caso de no evitarse, será la muerte o lesiones personales de gravedad. |

ADVERTENCIA | ADVERTENCIA indica una situación de riesgo cuyo resultado, en caso de no evitarse, podría ser la muerte o lesiones personales de gravedad. |

PRECAUCIÓN | PRECAUCIÓN, utilizada con el símbolo de alerta de seguridad, indica una situación de riesgo cuyo resultado, si no se evita, podrían ser lesiones menores o leves. |

AVISO | AVISO se utiliza para indicar prácticas que no están relacionadas con lesiones personales. |

Garantía

La garantía del producto finaliza 12 meses después de usar el producto por primera vez y, en cualquier caso, se terminará como muy tarde 13 meses después de la entrega.

El desgaste y deterioro normales de las piezas no están cubiertos por la garantía.

El desgaste normal es aquel que requiere la sustitución de una pieza u otro ajuste/revisión durante el mantenimiento estándar de la herramienta para ese periodo (expresado en tiempo, horas de funcionamiento o de forma similar).

La garantía del producto se basa en un uso, mantenimiento y reparación adecuados de la herramienta y sus componentes.

El daño que sufran las piezas a consecuencia de un mantenimiento inadecuado o realizado por técnicos que no sean Atlas Copco o sus Socios de servicio certificados durante el periodo de garantía no está cubierto por la garantía.

Para evitar los daños o la destrucción de las piezas de la herramienta, someta la herramienta a las operaciones de servicio que establece el plan recomendado de mantenimiento y siga las instrucciones adecuadas.

Las reparaciones de garantía solo se realizan en los talleres de Atlas Copco o por sus Socios de servicio certificados.

Atlas Copco ofrece una garantía ampliada y un mantenimiento preventivo de vanguardia a través de sus contratos ToolCover. Para obtener más información, póngase en contacto con su representante de Servicio local.

Para los motores eléctricos:

La garantía solo se aplicará si el motor eléctrico no se ha abierto.

ServAid

ServAid es un portal que se actualiza continuamente y contiene información técnica, como:

Información sobre regulaciones y seguridad

Datos técnicos

Instrucciones de instalación, operación y servicio

Listas de repuestos

Accesorios

Planos de dimensiones

Visite: https://servaid.atlascopco.com.

Para obtener más información, póngase en contacto con su representante de Servicio local Atlas Copco.

Hojas de datos de seguridad de MSDS/SDS

Las fichas de datos de seguridad describen los productos químicos vendidos por Atlas Copco.

Consulte el sitio web de Atlas Copco para más información www.atlascopco.com/sds.

País de origen

Para el país de origen, consulte la información en la etiqueta del producto.

Planos de dimensiones

Puede encontrar planos de dimensiones en el archivo de planos de dimensiones o en ServAid.

Visite: http://webbox.atlascopco.com/webbox/dimdrw o https://servaid.atlascopco.com.

Descripción general

Datos técnicos de producto

Puede encontrar los datos técnicos del producto en ServAid o en el sitio web Atlas Copco.

Visite: https://servaid.atlascopco.com o www.atlascopco.com.

Descripción general del servicio

Recomendaciones de servicio

Es recomendable realizar periódicamente operaciones de mantenimiento preventivo. Consulte la información detallada sobre el mantenimiento preventivo. Si el producto no funciona adecuadamente, deje de utilizarlo e inspecciónelo.

Si no dispone de información detallada sobre el mantenimiento preventivo, siga estas pautas generales:

Limpie adecuadamente los componentes apropiados

Sustituya cualquier componente defectuoso o desgastado

Funcionamiento

Directrices sobre ergonomía

Piense en su estación de trabajo mientras lee esta lista de directrices ergonómicas generales para identificar áreas de mejora en la postura, el emplazamiento de los componentes o el entorno de trabajo.

Realice descansos frecuentes y cambie la posición de trabajo con regularidad.

Adapte la zona de la estación de trabajo a sus necesidades y a la tarea.

Realice los ajustes para tener un alcance cómodo determinando dónde colocar las piezas y herramientas para evitar la carga estática.

Utilice equipamiento para la estación de trabajo, como mesas y sillas, adecuado para la tarea.

Evite posiciones de trabajo por encima de la altura del hombro o con sujeciones estáticas durante las operaciones de montaje.

Cuando trabaje por encima de la altura del hombro, reduzca la carga sobre los músculos estáticos reduciendo el peso de la herramienta mediante la utilización de, por ejemplo, brazos de reacción, carretes de manguera o equilibradores de carga. También puede reducir la carga en los músculos estáticos sujetando la herramienta cerca del cuerpo.

Descanse con frecuencia

Evite posturas extremas de brazos y muñecas, en particular durante operaciones que requieran un grado de fuerza.

Realice los ajustes necesarios para obtener un campo de visión adecuado que requiere un movimiento mínimo de los ojos y de la cabeza.

Utilice una iluminación adecuada para la tarea.

Seleccione la herramienta adecuada para la tarea.

Utilice equipo de protección auditiva en entornos ruidosos.

Utilice herramientas y consumibles insertados de alta calidad para minimizar la exposición a excesivos niveles de vibración.

Instrucciones de funcionamiento

Electric Connections

Ensure proper power availability to prevent motor failure or dangerous electrical overloading. Use the recommended amperage listed on the motor nameplate. Do not use electric pump if ground is not connected on plug.

Minimice la longitud de los cables alargadores y asegúrese de que el tamaño del cable sea el adecuado, con toma de tierra.

El alargador debe tener un calibre n.º 10 AWG.

Configuración general

All our hydraulic torque wrenches are supplied completely assembled, ready for use. Todas nuestras llaves dinamométricas hidráulicas se suministran completamente montadas, listas para usar. Se recomienda utilizar una unidad de alimentación hidráulica Atlas Copco con su llave dinamométrica hidráulica Atlas Copco para ofrecer la velocidad, presión y portabilidad necesarias para la eficiencia y precisión de su sistema Atlas Copco.

The accuracy of your Atlas Copco hydraulic torque wrench is +/-3% based upon our manufacturer's specifications. This accuracy is certified through calibration tests conducted by Atlas Copco or any other qualified calibration facility whose program is traceable to the National Institute of Standards and Technology (N.I.S.T). We strongly suggest using Atlas Copco certified gauges (with a class 1 accuracy) to enhance the accuracy your torquing system.

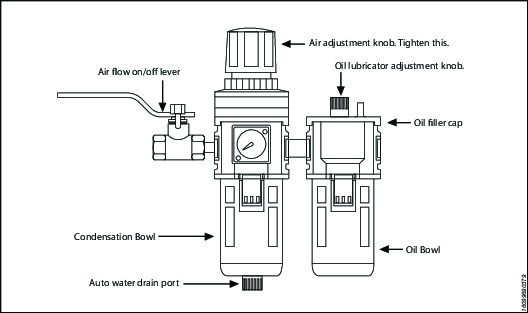

Conexiones de aire

Ensure that you have sufficient air flow (58 up to 100 PSI / 4 up to 7 bar) to operate you pneumatic pump. If in doubt, compare the pump manufacturer's recommended air flow rating prior to pressurizing pump. Improper air flow may damage the pump motor.

For best results use air hoses equal or larger than 3/4” internal diameter.

Use of a F.R.L. (Filter Regulator Lubricator) is highly recommended. Fill with oil and adjust the air admission with the adjustment knob.

Conexiones hidráulicas

Our hydraulic pumps are equipped with a zero-pressure relief valve. However, it could be possible that the retract side remain pressurized after the pump has been switched “off”. This trapped pressure prevents the user from loosening the retract-side fittings by hand. To release the pressure, simply push the black button on top of the solenoid. All fittings are free to be manually tightened.

Never disconnect or connect any hydraulic hoses or fittings without first unloading the wrench and the pump. If the system includes a gauge, double check the gauge to assure pressure has been released. When making connections with quick disconnect couplings, make sure the couplings are fully engaged. Las conexiones roscadas, como las de los accesorios, indicadores, etc. deben estar limpios, apretarse con seguridad y no deben presentar fugas.

Presión de trabajo

The tool's maximum working pressure is 10,000 psi (700 bar). Make sure that all hydraulic equipment (pumps, hoses, couplers) used with this tool are rated for 10,000 psi (700 bar) working pressure. Review the documentation for the hydraulic pump in use to ensure pressure does not exceed 10,000 psi.

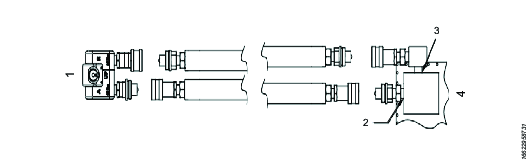

Conexión del sistema

The Atlas Copco hydraulic torque wrench and the power pack are connected by a 10,000 psi (700 bar) operating pressure twinline hose assembly. The safety ratio of the Atlas Copco hydraulic hose is 4/1. On each twin hydraulic hose, one line must be MALE-MALE and the other line must be FEMALE-FEMALE in order to assure a correct interaction between pump and machine. Connect the twinline hose to the swivel as shown:

Referencia | Descripción |

|---|---|

1 | Llave |

2 | Puerto A |

3 | Port 'R' |

4 | Bomba |

Check all coupler connections because, after the system has been pressurized, you will not be able to tighten the couplers by hand and using tools will damage the couplers.

Check all coupler connected properly with no gaps between collar and fittings. Never use spanners and other tools to tighten or loose couplers.

IMPORTANTE: asegúrese de que los conectores están completamente activados y atornillados de forma ajustada entre ellos.

Never use two twin hydraulic hoses between pump and machine. If so, you have the high pressure on the retract side and your machine will not work properly. To avoid tool malfunction, do not reverse connectors. Do not try to loosen the swivel assembly at any moment.

Accionamiento de la bomba

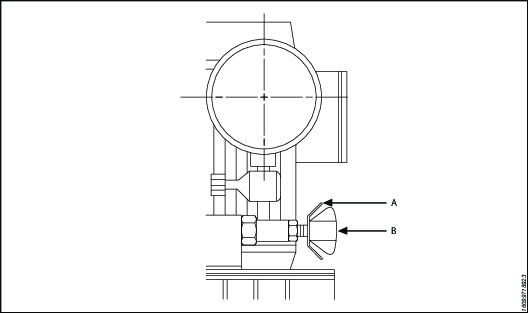

3:6 CONFIGURAR LA PRESIÓN DE FUNCIONAMIENTO EN LA BOMBA

Para ajustar la presión de la bomba, siga este procedimiento:

Loosen the knurled locking ring below the "T" handle on the pump's external pressure regulator. Then turn the "T" handle counter clockwise (CCW) until it turns freely and easily.

Turn the pump "on". Encienda la bomba. Utilizando la botonera del mando a distancia, mantenga pulsado el conmutador de avance (o el botón en las bombas de aire).

While holding the pump in the advance mode, slowly turn the "T" handle clockwise and observe the pump pressure gauge rise.

Always adjust the regulator in order to increase the pressure up - Never down. No ajuste el regulador de presión hidráulica con la herramienta en marcha.

Cuando su indicador alcance 4 000 PSI, deje de girar la empuñadura en T y deje que el indicador se estabilice.

If the pressure continues to rise (above 4,000 psi), release the advance button and back off your pressure slightly-by turning CCW on the "T" handle. Then re-depress the advance switch on you remote and slowly bring pressure up to 4,000 psi again.

When the pressure is correct, turn the pump "off" and tighten the knurled lock nut provided under the "T" handle. This sets pump pressure, which determines torque tool output.

Referencia

Descripción

A

Anillo de retención

B

Empuñadura en T

Una vez haya configurado y bloqueado su presión objetivo, realice un ciclo de la bomba una vez más para garantizar que su ajuste de presión no ha cambiado al girar hacia abajo el botón moleteado.

Applying Torque to Wrench

Having set your target pressure, cycle the tool three or four times to full pressure. Cycling the tool ensures that the system is operating properly and removes trapped air, if any.

Verify that any impact sockets used are rated to accept the full torque output of the tool they are to be used with. Ensure the correct size impact socket for the nut A/F has been selected, placed on the square drive and secure with a locking pin and ring.

Coloque la herramienta y la boca sobre la tuerca, asegurándose de que la tuerca se haya acoplado completamente con la tuerca. Asegúrese además de que el retenedor del mango está accionado.

Asegúrese de que el brazo de reacción está firmemente apoyado contra el objeto estático (p.ej. con una tuerca adyacente, brida, carcasa del equipo, etc.). When positioning the wrench, make sure that the hose connections are well clear of any obstructions and that all body parts are safely out of harm's way. A continuación (nunca antes), aplique una presión temporal en el sistema para asegurarse de que la herramienta esté bien colocada. If it doesn't look or act right, stop and re-adjust the reaction arm.

Read Safety Instructions supplied with the torque wrench for further guidance on tool usage.

Al pulsar el botón del control remoto en la posición de avance, la parte trasera de la herramienta quedará empujada hacia atrás hasta que su brazo de reacción entre en contacto con su punto de reacción.

Mantenga pulsado el botón mientras gire la articulación de la boca o el trinquete hasta que oiga claramente un «clic», lo que significará que el cilindro hidráulico dentro de la herramienta está completamente extendido y no girará más el avance.

Si sigue pulsando el botón del control remoto, se producirá una rápida acumulación de presión hasta el punto en que el indicador lee el valor predefinido antes de aplicar la llave.

Nota: La lectura de la presión preestablecida después de que el pistón se extienda NO indica que el par establecido se aplique al perno. It only indicates that the cylinder is fully extended and cannot turn the socket or the ratchet link further until the tool automatically resets itself.

Releasing the remote control button will retract the cylinder. The tool will automatically reset itself and the operator will hear an audible "click" indicating he can again push the remote control button and the socket will turn. Each time the cylinder is extended and retracted, it is called a cycle. Successive cycles are made until the tool "stalls" at the pre-set Torque/psi with an accuracy of +/-3%. Repeatability is +/- 1%.

IMPORTANTE: INTENTE SIEMPRE UN CICLO FINAL PARA GARANTIZAR QUE SE HAYA ALCANZADO EL PUNTO DE «PARADA».

Should the tool "lock-on" after the final cycle, push down on the remote control button once more (to build pressure) and, while maintaining this pressure, pull back on the external disengagement lever (RT) or reaction Pawl (RTX). Releasing the remote control while continuing to hold back on the pawl lever/reaction pawl will allow the tool to be removed easily.

Loosening Procedures

First, set the pump to 9,000 psi (Do not try directly at 10.000 psi). Change the drive and the reaction arm to the loosening mode (Left = Loose), assuring the reaction arm abuts squarely off a solid reaction point. Press and hold the remote control button down. Pressure will decrease as the socket begins to turn. As the cylinder extends fully, you will hear an audible "click". Release the remote control button, and the cylinder automatically retracts, at this time you will again hear the audible "click". 5. Realice el ciclo de la herramienta hasta que el fijador pueda extraerse con la mano.

NOTA: SI EL PERNO NO SE AFLOJA CON EL PROCEDIMIENTO ANTERIOR, ES UNA SEÑAL DE QUE NECESITA UNA HERRAMIENTA MAYOR PARA AFLOJAR EL PERNO.

Setting Torque

All Atlas Copco power packs operate at a pressure range from 500 to 10,000 psi and are fully adjustable. They have been engineered and designed for portability and high flow for increased speed. Before using your Atlas Copco power pack, check the following points.

¿El depósito está lleno de aceite?

¿Dónde está la toma eléctrica más cercana en el lugar de trabajo?

¿Hay disponible suficiente presión de aire (de 60 a 100 PSI) y flujo de aire en el lugar de trabajo? (solo unidades de aire) (Air units only)

¿El indicador está montado y está clasificado para 10 000 PSI/700 bar?

Presión de trabajo

The pump's maximum working pressure is 10,000 psi / 700 bar. Make sure all hydraulic equipment and accessories are rated for 10,000 psi / 700 bar operating pressure. Hydraulic pumps are available with higher pressure outputs, if not using an Atlas Copco power pack verify maximum operating pressure of the unit being used and ensure the system maximum operating pressure (10,000 psi / 700 bar) is not exceeded.

Conexiones hidráulicas

Never disconnect or connect hydraulic hoses or fittings without first unloading the wrench. Unplug the electrical cord of the pump, and open all hydraulic controls several times to assure that the system has been depressurized. If the system includes a gauge, double check the gauge to assure pressure has been released. When making a connection with quick disconnect couplings, make sure the couplings are fully engaged threaded connections such a fittings, gauges etc. must be clean and securely tightened and leak free.

Loose or improperly threaded couplers can be potentially dangerous if pressurized, however, severe over tightening can cause premature thread failure. Las conexiones deben estar bien apretadas y no presentar fugas. No toque, sujete ni entre en contacto de ningún modo con una fuga de presión hidráulica. El aceite de la fuga podría penetrar en la piel y provocar lesiones. Do not subject the hose and potential hazard such as sharp surfaces, extreme heat or heavy impact. Do not allow the hose to kink and twist. Inspect the hose for wear before it is used.

Electrical Power

COMPRUEBE EL SUMINISTRO ELÉCTRICO ADECUADO ANTES DE CONECTAR.

This motor may spark. Do not operate in an explosive atmosphere or in pressure of conductive liquids.

No utilice un cable de alimentación o alargador dañado o con cables expuestos.

All single phase motors come equipped with a three prong grounding type plus to fit the proper grounded type electrical outlet. Do not use a two prong ungrounded extension cord as the pump's motor must be grounded.

Compare la placa de especificaciones del motor con la potencia disponible de la red eléctrica para evitar quemar el motor o provocar una sobrecarga eléctrica peligrosa.

Prior to Use

Check hydraulic oil (Use Atlas Copco maximiser range Grade 46) level to prevent possible pump burnout. Open the filler plug located on the reservoir plate. Look at oil fill level on the oil sight gauge. The oil level should be approximately 2" from the top of the reservoir plate- with motor off. Add oil as necessary. Do not mix different grades of oil. Make sure all desired gauge, valve, hose and quick coupler connections are tight and secure before operating. The use of a pressure gauge is required for normal pump operation. Mounted on the manifold, the gauge permits the operator to monitor the load on the wrench. Class1 certified calibrated gauges are available for most applications.

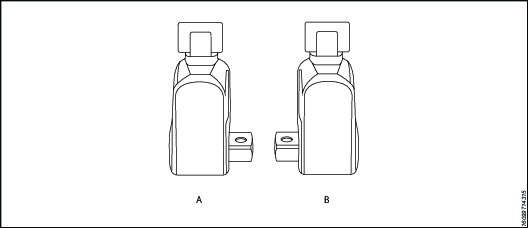

Operating Square Drive

CAMBIAR LA DIRECCIÓN DEL MANGO

To remove the square drive, push the round button on the drive retainer and gently pull on the square end of the square drive (for RT20, 25 & 50, push on the drive retainer while turning it counter-clockwise). To insert the drive in the tool, place the drive in the desired direction, engage drive and bushing splines, then twist drive and bushing until ratchet Spline can be engaged. Push drive through ratchet.

Empuje el mango a través del trinquete. Libere el botón del retenedor del mango, accione el retenedor con el mango y libere el botón para bloquear el mango cuadrado en posición.

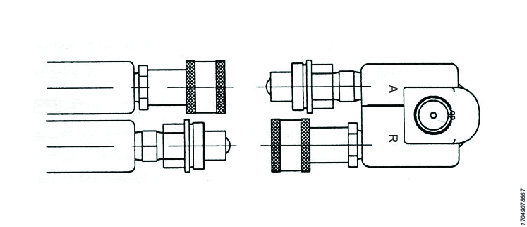

Brazo de reacción

All Atlas Copco hydraulic torque wrenches are equipped with a universal reaction arm. These reaction arms will absorb and counteract forces created as the unit operates. The reaction arm should extend in the same direction of the square drive; however, slight adjustments may be made to suit your particular application. The RT reaction arm is made of special aircraft alloy and is 360° adjustable.

Referencia | Descripción |

|---|---|

A | DERECHA = APRETAR |

B | IZQUIERDA = AFLOJAR |

NOTA: no se puede soldar en el brazo de reacción RT estándar y no se debe modificar.

The reaction arm for all RT Monobloc Housing is splined to slide over the rear (cylinder) portion of the tool. In operation, the reaction arm must be fully engaged and secured by inserting the spring loaded reaction arm lever at the base of the housing (end cap). Antes de ponerlo en funcionamiento, asegúrese de que el brazo de reacción está totalmente acoplado.

Setting Torque

Una vez el sistema está completamente conectado y el suministro eléctrico adecuado disponible, el operario puede ajustar la presión de la bomba al nivel necesario para la aplicación.

Al apretar, utilice las especificaciones del fabricante para determinar el valor del par de torsión que necesitará en última instancia.

La secuencia del par de torsión puede variar entre plantas e incluso entre plantas individuales, dependiente del material de la junta, etc. Respete siempre los procedimientos locales.

Refer to the pressure-torque conversion table applicable to the tool which you intend to use, Torque chats are available on ServAId .

7.1 PAR DE TORSIÓN DE FUNCIONAMIENTO DE MANGO CUADRADO/ALLEN

Tamaño de accionamiento The square or hex drive of each drive is limited in its maximum output by its material and its engagement area. Since Atlas Copco uses a specially suited alloy-steel for its drive members, the following maximum torque output can be achieved without drive failure, provided the reaction member abuts close to the same plane as the nut to be turned.

If the reaction arm cannot abut on the same plane as the nut to be turned, less torque should be applied, as the additional side load has to be taken into consideration. When toque requirements are close in excess of the values listed above, use RT's/-9/ Sockets Hex-Drive with replaceable Hex Insert Bits.

RT series is available with square drive (standard) or option hexagonal/Allen drive. The table below reviews ideal working range for the respective drives.

Tamaño de accionamiento Inch or mm | TIPO DE MANGO | Presión máxima de trabajo | FALLO PROBABLE | ||

ft lb | Nm | ft lb | Nm | ||

1/2" | Hex. | 353 | 478 | 392 | 531 |

1/2" | Cuadrado | 367 | 497 | 408 | 553 |

5/8" | Hex. | 689 | 934 | 766 | 1038 |

3/4" | Hex. | 1191 | 1614 | 1324 | 1794 |

3/4" | Cuadrado | 1239 | 1679 | 1377 | 1865 |

7/8" | Hex. | 1892 | 2565 | 2102 | 2848 |

1" | Hex. | 2824 | 3827 | 3138 | 4252 |

1" | Cuadrado | 2937 | 3980 | 3263 | 4422 |

11/8" | Hex. | 4021 | 5448 | 4468 | 6054 |

11/4" | Hex. | 5516 | 7474 | 6129 | 8304 |

13/8" | Hex. | 7341 | 9948 | 8157 | 11053 |

11/2" | Hex. | 9531 | 12915 | 10590 | 14350 |

11/2" | Cuadrado | 9912 | 13432 | 11014 | 14924 |

15/8" | Hex. | 12118 | 16420 | 13465 | 18245 |

13/4" | Hex. | 15135 | 20508 | 16817 | 22787 |

17/8" | Hex. | 18616 | 25224 | 20684 | 28027 |

2" | Hex. | 22593 | 30613 | 25103 | 34015 |

21/4" | Hex. | 32168 | 43588 | 35742 | 48431 |

21/2" | Hex. | 44126 | 59791 | 49029 | 66435 |

21/2" | Cuadrado | 45891 | 62183 | 50990 | 69092 |

12mm | Hex. | 298 | 404 | 331 | 449 |

17mm | Hex. | 847 | 1147 | 941 | 1275 |

19mm | Hex. | 1182 | 1602 | 1313 | 1780 |

22mm | Hex. | 1835 | 2486 | 2039 | 2763 |

24mm | Hex. | 2382 | 3228 | 2647 | 3587 |

27mm | Hex. | 3392 | 4596 | 3769 | 5107 |

32mm | Hex. | 5647 | 7652 | 6275 | 8502 |

36mm | Hex. | 8040 | 10895 | 8934 | 12105 |

41mm | Hex. | 11878 | 16094 | 13197 | 17882 |

46mm | Hex. | 16774 | 22730 | 18638 | 25255 |

50mm | Hex. | 21542 | 29190 | 23935 | 32433 |

Servicio

Instrucciones de mantenimiento

Recomendaciones de servicio y mantenimiento

Utilice siempre protección facial y ocular resistente a impactos cuando esté en contacto o próximo al funcionamiento, reparación o mantenimiento de la herramienta o al cambio de accesorios de la misma.

Cualquier trabajo de investigación, mantenimiento o reparación debe realizarse únicamente cuando el sistema completo esté libre de presión.

Para obtener el rendimiento óptimo, inspeccione visualmente, y de forma frecuente, si la herramienta, los generadores de energía, las mangueras, los conectores, los cables eléctricos y los accesorios presentan daños. Siga siempre las instrucciones de mantenimiento de la herramienta y la bomba.

Orientación de intervalo de servicio

El personal formado con un programa correcto de mantenimiento puede utilizar llaves hidráulicas durante muchos años sin problemas. Sin embargo, todas las herramientas sufren desgaste después del uso prolongado. Factores que afectan a la vida útil de la herramienta:

Índice de ciclo alto

Uso intensivo

Impacto

Funcionamiento en entornos sucios, cálidos o húmedos

Distintos métodos de reacción

Mantenimiento deficiente

Recomendamos una lubricación y revisión regulares para garantizar conserva un buen estado de funcionamiento. Pueden ser necesarios intervalos de servicio más frecuentes si se utiliza la herramienta con pares altos, un ciclo de uso elevado o durante periodos de apriete prolongados. Si la llave no funcionara correctamente, será necesario enviarla inmediatamente a inspección.

Los siguientes intervalos de servicio son únicamente a título orientativo. Cada caso de uso y aplicación es diferente, por lo que es responsabilidad del usuario final implementar un mantenimiento programado adecuado específico al entorno de trabajo y al uso. Conserve un registro del funcionamiento de la herramienta. Este registro ayuda a planificar el servicio, la calibración y la sustitución de la herramienta o de sus componentes.

Trabajos ligeros

Ejemplo: Uso poco frecuente con presiones bajas, < 40 % de la capacidad.

Lubricación: cada 6 meses

Revisión: cada 12 meses

Trabajos normales

Ejemplo: Uso regular, < 80 % de la capacidad.

Lubricación: cada 3 meses

Revisión: cada 12 meses, incluida sustitución del pasador de accionamiento. Consulte el apartado Lubricación.

Trabajos intensivos

Ejemplo: Uso constante a cualquier presión; uso > 80 % de la capacidad; uso regular para aflojar pernos oxidados.

Lubricación: cada mes

Revisión: cada 6 meses, incluida sustitución del pasador de accionamiento y del trinquete de accionamiento. Consulte el apartado Lubricación.

Sustitución de la herramienta

El propietario del producto debe implementar un plan de mantenimiento para la política de sustitución de la herramienta. Esta política garantiza que se sustituyan las herramientas operativas antes de que dejen de ser útiles. Debido a los diversos entornos operativos y las posibles inconsistencias en el mantenimiento de la herramienta, es difícil definir la vida útil de las herramientas.

Los signos visibles de desgaste, como marcas, abolladuras o pérdida de material, indican que la herramienta ya no es útil. Realice el mantenimiento de las herramientas que muestren signos de desgaste. Para mantener las herramientas en buen estado, sustituya las piezas dañadas. Si la herramienta muestra daños importantes en los componentes que contienen presión o los brazos de reacción, la acción correcta sería eliminar la herramienta por motivos de seguridad.

Para más información, consulte la guía de intervalos de mantenimiento.

Mantenimiento preventivo

Para mantener el sistema de llave dinamométrica hidráulica en buen estado de funcionamiento, lleve a cabo los siguientes pasos de mantenimiento tras cada periodo de uso.

Limpie con paño todas las superficies externas e inspeccione visualmente la herramienta en busca de cualquier daño visible. Investigue si fuera necesario.

Examine todas las juntas y conexiones hidráulicas en busca de signos de fugas hidráulicas. Investigue si fuera necesario.

Asegúrese de que todos los acoplamientos hidráulicos están limpios y libres de residuos.

Inspeccione la longitud completa de la manguera; busque cortes o abrasiones. Preste una atención especial a los bordes estampados y busque cualquier signo de fuga.

Si el equipo se encuentra en buen estado de funcionamiento, rocíe con un aceite inhibidor de óxido adecuado, como Shell Ensis o Castrol Rustillo, y almacénelo listo para el siguiente uso.

Instrucciones de revisión

Conecte la llave a una bomba.

Realice una prueba de presión para garantizar que todos los mecanismos funcionan de la forma esperada.

Investigue cualquier fallo de funcionamiento o fuga hidráulica.

Despresurice el sistema y desconecte todos los acoplamientos.

Desmonte la llave.

Sustituya todos los retenes y muelles.

Sustituya el pasador de accionamiento.

Sustituya cualquier otro componente con signos visibles de daño o desgaste.

Vuelva a lubricar y montar la llave.

Realice una prueba de presión y asegúrese de que todos los mecanismos funcionan de la forma esperada.

Calibre la llave y asegúrese de que la salida de par es la prevista.

Instrucciones de lubricación

Guía de lubricación

Componentes de accionamiento | Molykote 1000 |

Retenes | Rocol Sapphire Aqua-Sil |

Elementos de fijación | Loctite 243 |

Roscas hidráulicas cónicas | Loctite 577 |

Lubricación

Para conservar el buen estado de funcionamiento de las llaves, lubrique los componentes de accionamiento regularmente entre intervalos de servicio.

Desmontar antes de la lubricación:

Retire el adaptador cuadrado.

Retire los tapones de acceso [×2].

Retire los tornillos de la tapa [x2] y la tapa.

Retire los clips de sujeción [x2].

Retire los manguitos de accionamiento [x2].

Coloque el pasador de accionamiento alineado con el orificio del tapón de acceso. Empuje el pasador fuera de la caja para liberar el conjunto del accionamiento.

Retire el conjunto de accionamiento de la caja.

Realice las siguientes acciones durante el mantenimiento de lubricación:

Inspeccione el pasador de accionamiento en busca de signos de desgaste o daños. Sustituya el pasador si fuera necesario.

Examine los bordes de los dientes de la rueda dentada en busca signos visibles de daño. Sustituya la rueda dentada si fuera necesario.

Examine los bordes de los dientes del trinquete de accionamiento en busca signos visibles de daño. Sustituya el trinquete de accionamiento si fuera necesario.

Examine los bordes de los muelles del trinquete de accionamiento en busca signos visibles de daño. Sustituya los muelles si fuera necesario.

Lubrique las zonas sombreadas con Molykote 1000.

El procedimiento de ensamblaje es el mismo que para desmontar, pero siguiendo el orden inverso.

Solución de problemas

Troubleshooting of Hydraulic Torque Wrench

Tool failure, although rare, does occur. Such failure is most often in the hydraulic couplers or hoses. These items are repairable or replaceable immediately, since they are available universally. Failures of structural members of the tool are quite rare, however, replacement parts are available from stock. All repairs to Atlas Copco tools may be made by reasonably experienced individuals according to the aforementioned instructions. Otherwise, please contact Atlas Copco to schedule a quick repair of the tool.

Recommended Service intervals are :

Heavy duty use or use in corrosive/harsh environments – every 3 months internal drive components may require frequent inspection and re-lubrication under heavy duty cycles, e.g. weekly.

Normal use – every 6 months.

Light or infrequent use – every 12 months.

Troubleshooting Powerpacks

Las unidades de alimentación Atlas Copco son unidades fabricadas con precisión y, como tal, requieren una cantidad determinada de cuidado y mantenimiento.

Hydraulic Oil should be completely changed after every 300 hours of operation, or at least twice a year. Always make sure the reservoir is filled with fluid. Always use Atlas Copco Maximizer range of oils for best performance.

Couplers and fittings should be checked periodically for leaks. Dirt or foreign materials should be kept away from fittings. Clean before use.

Hydraulic Gauge: Los manómetros TITAN están rellenos de líquido. Si el nivel de líquido disminuye, significa que hay fugas externas y es necesario cambiarlos. Si el manómetro tiene aceite hidráulico, indica un fallo interno y que es necesario desecharlo.

Filter on Pump: Filtro en la bomba: el filtro se debe sustituir dos veces al año bajo un uso normal y con más frecuencia si la bomba se utiliza a diario o en un entorno sucio y duro.

Control remoto (Air Unit) The airline to the remote control unit should be checked for obstructions or kinks in the line periodically. If there is a bend or break in the line, it must be replaced. The spring- loaded buttons on the remote handle should be checked in the event of operating difficulties. (Electric Unit) The switch buttons should be checked periodically if any indications of problems exist.

Air Valve: Válvula de aire: esta válvula debe comprobarse, al menos, dos veces al año.

Armature: Armazón: (unidad eléctrica) comprobar anualmente.

Pumping unit: Realice una revisión integral de la bomba cada 2 años. Esta operación puede realizarla TITAN o uno de los centros hidráulicos autorizados y cualificados.

Troubleshooting Routines

PRUEBA N.º 1

Attach hoses to pump and tool in the normal manner.

Press the advance button and hold it down.

If the pump pressure builds and the hoses "flex" but the tool still refuses to cycle, the problem is most likely a loose or defective coupling connection. To find out where the bad coupling is, remove the tool from the hoses and marry the loose ends together and cycle the pump. If the gauge pressure reads no more than 500 PSI, then the bad fitting is on the tool. A significantly greater pressure indicates that the problem is in either the pump or a hose fitting.

PRUEBA N.º 2

Remove screws from pump motor to reservoir, slide pump motor to the back while keeping pistons into oil.

Turn pump on. If you have no oil coming out from the solenoid tube, change the solenoid.

2A. Apriete al máximo la válvula reguladora. Pulse el botón de avance y mientras lo mantiene pulsado, compruebe si sale aceite del tubo regulador. Si sale aceite, cambie la válvula reguladora. If oil is coming out, change the regulating valve.

PRUEBA N.º 3

Remove tool from hoses.

Cycle pump.

If pump fails to build pressure, the problem is with the pump. If it does build pressure, the problem is with hydraulic blow-by in the tool.

PRUEBA N.º 4

ESTA PRUEBA SE DEBE REALIZAR ANTES DE CADA USO DE UNA HERRAMIENTA ATLAS COPCO.

Connect the tool, pump and hoses together as normal.

Cycle the pump several times.

Cycle the system once more and observe the sequence of operation.

As you depress the advance button, the tool drive shroud turn about 24 degrees and you should hear an audible "click". You will also notice that the disengagement levers will move to the rear of the tool and spring forward.

At this point, release the advance button. You should see no further movement and after a moment you will hear another audible "click". This is how the tools are designed to operate.

If you observe any other sequence of operation, the system is out of order and cannot deliver more than 10% of its designed capacity.

Take immediate corrective action. For reference, tools and pumps are designed from the factory plumbed as follows. This ensures that the tool, pump and ONE hose cannot possible be connected up incorrectly.

PRUEBA N.º 5

Herramienta | Manguera | Bomba |

|---|---|---|

Lado avanzado: macho | Lado avanzado: hembra a hembra | Lado avanzado: macho |

Lado retráctil: hembra | Lado retráctil: macho a macho | Lado retráctil: hembra |

Note that connecting two (or any even numbers) of hoses together creates "one" hose which is plumbed backwards! Male to Female and Female to Male. This will cause the system to operate backwards per Test #5 above. If you hose isn’t long enough, connect 3 hoses together, move your pump or call Atlas Copco for a longer hose assembly.

Resolución de problemas: indicios y acciones requeridas

Problema | Posible causa | ACCIÓN NECESARIA |

|---|---|---|

El indicador muestra acumulación de presión, pero la herramienta no realiza el ciclo | Couplings are loose or not working. Solenoid is not working | Tighten and/or replace couplings. Apriete o sustituya los acoplamientos. Utilice la prueba n.º 1 para aislar el problema. Utilice la prueba n.º 2. Si no funciona sustituya el solenoide. |

El cilindro no se contrae | 1.See above. | 1. Ver arriba. |

La tensión a la bomba eléctrica es demasiado baja por caída de la línea o hay disponible un amperaje incorrecto. | 2. Get shorter extension cord or upgrade to 12AWG, 25 amp rating or better. | |

Conexiones entre vástago de pistón y fiador de accionamiento rotas. | 3. Sustituya las partes según sea necesario. | |

No se acumula presión de cilindro | 1. 1. Soplado de aceite en herramienta (fuga de junta de pistón, junta tórica rota, pistón agrietado) | 1. Sustituir piezas mecánicas Póngase en contacto con su representante de Atlas Copco. |

2. 2. Problema con la bomba | 2. Remove screws from pump motor to reservoir, slide pump motor to the back while keeping pistons into oil. Turn pump on. If you have no oil coming out from the solenoid tube, change the solenoid. 2A 2B. Si la bomba hace ruido de piedras dentro de una lata, el problema puede ser un acoplamiento de motor desgastado - retire el motor de la placa base - utilizando un par de alicates de punta de aguja retire el acoplamiento de motor - sustituir si desgastado. TRABAJO DE TALLER. Póngase en contacto con su representante de Atlas Copco. 2B 2B. Si la bomba hace ruido de piedras dentro de una lata, el problema puede ser un acoplamiento de motor desgastado - retire el motor de la placa base - utilizando un par de alicates de punta de aguja retire el acoplamiento de motor - sustituir si desgastado. TRABAJO DE TALLER. Póngase en contacto con su representante de Atlas Copco. 2C. Air pump- Fault FRL due to excessive moisture and/or dirt in air supply. Disassemble and change. Póngase en contacto con su representante de Atlas Copco. 2D. Air pumps- Replace faulty remote control valve cartridge. | |

Fugas en cilindro/herramienta | 1. Válvula de descarga de seguridad en unión giratoria se ha levantado. | 1A Tighten all hose and couplers. If leak continues, adjust safety setting – Test #4. 1B 1B Compruebe si el sistema está correctamente colocado realizando la prueba n.º 5 (presión alta en el lado retráctil levantará la válvula de descarga de seguridad). |

2. Junta tórica rota en cilindro. | 2. 2. Sustituya la junta tórica con una junta tórica de alta presión adecuada. TRABAJO DE TALLER. Póngase en contacto con su representante de Atlas Copco. | |

Junta de pasamuros defectuosa. | 3. Junta de pasamuros defectuosa. Póngase en contacto con su representante de Atlas Copco. | |

La herramienta funciona hacia atrás. | 1. Acoplamientos invertidos. | 1. Run test #5. Replumb system as necessary. |

2. Mangueras múltiples en números pares. | 2. Colocadas de esa forma, las mangueras Atlas Copco solo se pueden unir entre ellas en números impares, SOLO si es necesario utilizar 2, 4, 6 mangueras - fabrique un adaptador a partir de recambios de acoplamientos y racores de alta presión. | |

El trinquete retorna con carrera de retracción | Fiador de reacción roto o fuera de servicio por otra razón. | |

El trinquete no realiza recorridos sucesivos. | 1. Fiador de accionamiento o muelle roto o fuera de servicio por otra razón. | 1. 1. Sustituya fiador de accionamiento o muelle. TRABAJO DE TALLER. Póngase en contacto con su representante de Atlas Copco. |

2. Cylinder not retracting completely. El trinquete no realiza recorridos sucesivos. | 2.Remove tool from nut and cycle freely for several strokes. If problem persists, check pawls. 2A 2A El operario espera lo suficiente a que el cilindro se contraiga completamente | |

3. Conexiones entre vástago de pistón y placas de accionamiento rotas. | 3. Replace parts as necessary -Contact Atlas Copco service. | |

La herramienta se bloquea en la tuerca. | 1. El fiador de reacción está cargado cuando la herramienta alcanza el máximo en el par de torsión. | 1. Pulse el botón de avance en el control remoto y acumule presión - mantenga pulsado el control remoto mientras estira de una de las palancas de garantía de precisión - libere el control remoto mientras mantiene estiradas las palancas. |

2. La herramienta funciona hacia atrás. | 2. Pulse el botón de avance - la herramienta se debe liberar inmediatamente - realice la prueba n.º 5. | |

La herramienta está calzada bajo un objeto fijo. | 3. Remove shroud from around ratchet. Using any tool available, pry the drive pawl out of the ratchet and at the same time pull back on the disengagement levers. Tool should swing free or turn away the socket or obstruction. | |

El indicador no muestra presión | 1. La conexión del indicador está suelta. | 1. Apriete el acoplamiento. |

2. Indicador defectuoso. | 2. Sustituya el indicador. | |

3. La bomba no acumula presión. | 3. Consulte «El cilindro no acumula presión - n.º 2 arriba» Consulte «El cilindro no acumula presión - n.º 2 arriba» | |

4. Juntas de herramienta rotas. | 4. Replace defective seals. Póngase en contacto con su representante de Atlas Copco. |

Resolución de problemas: indicios y acciones requeridas

Problema | Posible causa | ACCIÓN NECESARIA |

|---|---|---|

La bomba no acumula presión. | 1. El suministro eléctrico de aire es bajo. | 1. Compruebe la presión de aire o la tensión. |

2. Válvula de descarga o de regulador defectuosa. | 2. Replace valve. Póngase en contacto con su representante de Atlas Copco. | |

3. Nivel de aceite bajo o filtro obstruido. | 3. Llene el depósito y limpie el filtro. | |

4. Fuga interna en línea de aceite desde válvula de descarga externa a cuerpo de válvula. | 4. Abra el depósito, inspeccione la línea de aceite mientras intenta acumular presión - en caso de fuga apretar o sustituir los terminales. | |

5. Válvula de solenoide o reguladora defectuosa. | 5. Consulte «El cilindro no acumula presión - n.º 2 arriba» | |

Motor lento e ineficiente, «suena enfermo», lento para acumular presión. | 1. El suministro eléctrico o de aire es bajo. | 1. Consulte n.º 1 en el apartado anterior |

2. Filtro obstruido. | 2. Limpie o cambie el filtro | |

La bomba se calienta. | 1. Uso inadecuado. | 1. El operario sigue pulsando el botón de recorrido de avance una vez que el cilindro ha alcanzado el extremo de recorrido - esto causa que una gran cantidad de aceite pase a través de un orificio muy pequeño en la válvula de descarga, lo que causa acumulación de calor. El operario debe liberar el recorrido de avance una vez las palancas de garantía de precisión salten hacia delante. Have operator release advance stroke after disengagement levers spring forward. |

2. El control remoto ha permanecido encendido cuando la bomba no está activa en funcionamiento. | 2. Turn pump off whenever not actually being used. DO NOT leave pump running when tool is not in use. | |

La bomba no puede alcanzar 10 000 psi, solo 9 000 psi | Change regulating valve | IA. Retire 3 tornillos del colector de bloque de 4 puertos IB. Remove regulating valve IC: IC. Sustituya la válvula reguladora nueva n.º 10006 ID: ID. No olvide el anillo metálico ie IE. Compruebe las juntas tóricas en el colector de bloque Si IF. Sustituya colector de bloque IG. IG. Coloque una gota de loctite en cada tornillo IH. IH. Apriete los tornillos firmemente - vuelva a comprobar que los tornillos están completamente apretados. |

La presión no puede alcanzar los 4 000 psi | Change cut off valve(s) | IA. IA. Retire la bomba del tanque IB. IB. Cambie las válvulas de cierre 3 250 psi /70 bar 90 % de probabilidad de que la bomba funcione IB. Cambie las válvulas de cierre 3 250 psi /70 bar 90 % de probabilidad de que la bomba funcione IC: IC. Si la bomba no puede alcanzar 10 000 psi, cambie la válvula de cierre 1 250 psi/350 bar |

Presión inestable (gran variación) | Change solenoid (115v), (220v) | IA. IA. Retire el solenoide superior IB. IB. Sustituya con un solenoide superior nuevo IC: IC. Compruebe las juntas tóricas |

Presión inestable (pequeña variación) | 1. Cambie las válvulas de comprobación Parte n.º 20374 Herramientas especiales necesarias Parte n.º | IA. IA. Retire la bomba del tanque IB. IB. Sustituya la válvula de comprobación IC: IC. No apriete demasiado |

Sin presión | 1. Compruebe el sistema de tuberías | IA. IA. Retire la bomba del tanque o compruebe los acoplamientos del sistema de tuberías IB. IB. Compruebe el acoplamiento en T dentro de la bomba |

Presión descontrolada | 1. 1. Compruebe el acoplamiento Parte n.º 10190 | IA. 2A. Retire la bomba del tanque IB. IB. Retire el sistema de tuberías IC: IC. Retire la bomba de bloque (tornillos n.º 20444) ID: ID. Compruebe detenidamente el acoplamiento ie IE. No olvide sustituir las teclas (parte n.º 10184) |

2. 2. Compruebe las bombas Parte n.º 101681016910170 | 2A 2A. Retire la bomba del tanque 2B 2B. Afloje los tornillos de la bomba 2C. 2C. Compruebe las juntas 2D. Sustituir 2E. 2E. Apriete firmemente |

Resolución de problemas: indicios y acciones requeridas

Problema | Posible causa | ACCIÓN NECESARIA |

|---|---|---|

El motor no funciona | Compruebe el fusible 16 a Parte n.º 10064 | 1. Cambie el fusible 16 a (blanco - parte superior) |

2. Compruebe el cuadro eléctrico | 2. Compruebe desconexión | |

3. Compruebe el cable 115v | Compruebe cable cortado desconectado | |

4. Compruebe el enchufe | 4. Compruebe cable desconectado | |

5.Check Control de línea | 5. Compruebe cable desconectado | |

Dificultades de encendido de motor | 1. Bearing Part#10198 & 10178 | IA. 2A. Retire la bomba del tanque IB. IB. Retire la bomba de bloque IC: IC. Desmonte la bomba de bloque ID: ID. Cambie rodamiento |

2. 2. Interruptor manual de control remoto, soporte de plástico blanco pequeño | 2A Open the hand switch 2B. Replace small plastic parts | |

Fusibles quemados en la puesta en marcha | 1. Compruebe si el fusible 16 a está quemado Parte n.º 10064 | 1A. Para evitar el problema, no ponga en marcha el motor si la manguera hidráulica no está conectada |

Manguera o terminal de herramienta dañado o con fugas. | 1. Recubrimiento exterior de plástico roto o fundido. | 1. Si el plástico subyacente permanece intacto continúe la operación. Inspeccione frecuentemente. Si el plástico subyacente permanece intacto continúe la operación. Inspeccione frecuentemente. Inspect frequently. |

2. Hebras de plástico expuestas. | 2. Corte la manguera por la mitad y elimínela. Sustituya manguera. Replace hose. | |

3. Fugas de aceite a través de fibras. | 3. Corte la manguera por la mitad y elimínela. Sustituya manguera. Replace hose. | |

4. Terminales rotos. | 4. Remove old fitting and replace with STEEL high pressure fittings only. After changing fittings, always run test #5 to insure proper plumbing. | |

La bomba eléctrica no funciona | 1. Conexiones eléctricas sueltas en el cuadro de control. | 1. Abra el cuadro de control e inspeccione visualmente en busca de conectores roscados o de espada sueltos. |

2. Motor quemado. | 2. Sustituya componentes del motor siempre que sea necesario. TRABAJO DE TALLER. Póngase en contacto con su representante de Atlas Copco. | |

Fusible | 3. Cambie el fusible defectuoso |

Reciclaje

Normativas medioambientales

Cuando un producto ha sido utilizado debe reciclarse adecuadamente. Desmonte el producto y recicle los componentes de acuerdo con la legislación local.