Informacje o produkcie

Informacje ogólne

Słowa sygnalizujące zagrożenia

Zwroty ważne ze względu na bezpieczeństwo to Niebezpieczeństwo, Ostrzeżenie, Przestroga i Uwaga. Mają one następujące znaczenia:

NIEBEZPIECZEŃSTWO | NIEBEZPIECZEŃSTWO opisuje niebezpieczną sytuację, która powoduje śmierć lub poważne uszkodzenia ciała. |

OSTRZEŻENIE | OSTRZEŻENIE opisuje niebezpieczną sytuację, która może powodować śmierć lub poważne uszkodzenia ciała. |

OSTRZEŻENIE | PRZESTROGA jest stosowana wraz z symbolem ostrzeżenia o zagrożeniu i oznacza niebezpieczną sytuację, która może spowodować drobne lub umiarkowane obrażenia, jeśli nie zostaną podjęte odpowiednie środki. |

UWAGA | UWAGA służy do opisywania praktyk nie związanych z zagrożeniem obrażeniami osób. |

Gwarancja

Gwarancja udzielona na produkt wygasa po upływie 12 miesięcy od daty pierwszego użycia produktu, ale w każdym przypadku najpóźniej po upływie 13 miesięcy od daty dostawy.

Gwarancją nie jest objęte normalne zużycie eksploatacyjne części.

Normalnym zużyciem eksploatacyjnym jest zużycie wymagające wymiany części lub innych regulacji/przeglądów podczas standardowej obsługi konserwacyjnej narzędzi, przeprowadzanej po upływie określonego okresu (wyrażonego upływem czasu, godzinami pracy lub w inny sposób).

Gwarancja udzielana na produkt jest uzależniona od prawidłowego użytkowania, konserwacji i napraw narzędzia oraz jego części składowych.

Uszkodzenia części powstałe w okresie gwarancyjnym w wyniku konserwacji wykonywanej nieprawidłowo lub konserwacji wykonywanej przez strony trzecie, inne niż firmaAtlas Copco lub jej autoryzowani partnerzy serwisowi, nie są objęte gwarancją.

Aby uniknąć uszkodzenia lub zniszczenia części narzędzia, obsługę serwisową narzędzia należy przeprowadzać zgodnie z zalecanymi harmonogramami konserwacji i przestrzegać właściwych instrukcji.

Naprawy gwarancyjne są wykonywane wyłącznie w warsztatach firmy Atlas Copco lub przez autoryzowanych partnerów serwisowych.

Firma Atlas Copco oferuje wydłużoną gwarancję i najdoskonalszą konserwację prewencyjną za pośrednictwem umów serwisowych ToolCover. W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem serwisowym.

Dotyczy silników elektrycznych:

Gwarancja będzie obowiązywać tylko w przypadku, gdy obudowa silnika elektrycznego nie została otwarta.

ServAid

ServAid jest stale aktualizowanym portalem zawierającym informacje techniczne takie jak:

Informacje prawne i dotyczące bezpieczeństwa

Dane techniczne

Instrukcje instalacji, obsługi i serwisowania

Listy części zamiennych

Akcesoria

Rysunki wymiarowe

Zapraszamy do odwiedzenia: https://servaid.atlascopco.com.

W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem Atlas Copco.

Karty charakterystyki substancji niebezpiecznych MSDS/SDS

Karty charakterystyki produktu zawierają opis produktów chemicznych sprzedawanych przez Atlas Copco.

Więcej informacji zamieszczono na stronie Atlas Copco www.atlascopco.com/sds.

Film dotyczący bezpieczeństwa użytkowania mechanicznych wkrętaków do nakrętek

Dowiedz się więcej o funkcjach bezpieczeństwa stosowanych w mechanicznych wkrętakach do nakrętek firmy Atlas Copco oraz o środkach, jakie musi przedsięwziąć operator w celu zapewnienia bezpiecznej obsługi tych wkrętaków. Kliknij poniższy link lub zeskanuj zamieszczony poniżej kod QR, aby obejrzeć film:

https://www.youtube.com/watch?v=FAh6yttvUpw

Kraj pochodzenia

Informacje o kraju pochodzenia znajdują się na etykiecie produktu.

Rysunki wymiarowe

Rysunki wymiarowe można znaleźć w archiwum rysunków wymiarowych lub w aplikacji ServAid.

Zapraszamy do odwiedzenia: http://webbox.atlascopco.com/webbox/dimdrw lub https://servaid.atlascopco.com.

Informacje ogólne

Opis ogólny

Bezprzewodowe narzędzie impulsowe TBP to rewolucyjne rozwiązanie. To zasilane akumulatorowo narzędzie impulsowe o niskiej sile reakcji cechujące się maksymalną elastycznością i wysokim momentem obrotowym. Technologia DuraPulse gwarantuje dłuższy czas eksploatacji narzędzia na linii produkcyjnej bez potrzeby częstego umieszczania w stojaku narzędziowym. Funkcje TorqueBoost, aktywnego chłodzenia i zaawansowanego sterowania silnikiem umożliwiają szybkie osiągnięcie ustawionego momentu przy mniejszej liczbie godzin na jednostkę produkcyjną oraz przekładają się na wysoką wydajność narzędzia. Dzięki najniższemu na rynku natężeniu drgań narzędzia TBP ograniczają zmęczenie operatora i ryzyko urazów.

Cechy

Technologia DuraPulse z nowym uszczelnieniem i separatorem powietrza

Wysoki moment obrotowy

Połączenie ergonomii z niskim natężeniem drgań i siłą reakcji

Układ chłodzenia zapobiegający przegrzaniu narzędzia

Łatwa konfiguracja i przypisywanie wirtualnej stacji dzięki Power Focus 6000

Bateria buforowa

Podwójna antena

Funkcja szybkiego tworzenia kopii zapasowych(RBU)

Korzyści

Do 5 razy dłuższy okres eksploatacji

Zmniejsza urazy przy pracy i zmęczenie operatora

Obsługa jedną ręką

Wysoka wydajność

Mniej przestojów w produkcji

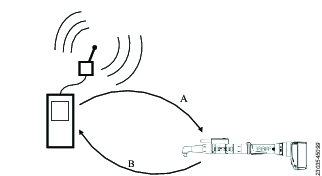

Funkcje systemu

System POWER FOCUS wysyła program dokręcania i rozmiar partii do narzędzia, w którym dane te są przechowywane i używane do wykonania pracy. Wynik dokręcania jest następnie przesyłany do POWER FOCUS. Patrz schemat poniżej.

Narzędzie ma takie same funkcje podstawowe jak inne narzędzia, ale w związku z zastosowaniem komunikacji bezprzewodowej dane są przechowywane w narzędziu, a więc nie wszystkie funkcje w oprogramowaniu POWER FOCUS mogą być niedostępne.

A | Program dokręcania |

B | Wynik |

Funkcje narzędzia

Narzędzie jest wyposażone we wskaźniki LED (HMI), które można skonfigurować tak, aby wysyłały sygnały związane ze zdarzeniami, oraz brzęczyk. W narzędziu zaprogramowano także szereg standardowych konfiguracji ostrzeżeń sygnalizowanych za pomocą wskaźników LED.

Numer | Opis |

|---|---|

1 | Wskaźnik LED (HMI) |

2 | Przełącznik kierunku |

3 | Przednie światło LED |

4 | Przycisk funkcyjny |

5 | Spust narzędzia |

6 | Port szybkiej kopii zapasowej (RBU) i USB |

7 | Akumulator lub adapter przy użyciu przewodu zasilającego z zasilaczem |

Wskaźnik LED (HMI)

Położenie wskaźnika | Wskaźnik LED | Wskazanie główne |

|---|---|---|

1 | Zielony | Wynik dokręcania: OK |

2 | Czerwony | Wynik dokręcania NOK |

3 | Żółty | Wynik dokręcania: ostrzeżenie |

4 | Biały | Kierunek dokręcania |

5 | Zielony | Partia ukończona OK |

6 | Akumulator | Stan naładowania akumulatora |

7 | Niebieski | Nawiązano połączenie radiowe z POWER FOCUS 6000 / ToolsTalk Service 2 |

8 | Niebieski | Do konfiguracji – możliwość konfiguracji w sterowniku w celu sygnalizowania różnych zdarzeń |

9 | Czerwony | W narzędziu wystąpił błąd |

Więcej informacji – patrz dział Sekwencje błyskowe wskaźników LED.

Pojemność pamięci

Pamięć narzędzia może pomieścić do 2000 wyników.

Dane techniczne produktu

Dane techniczne produktu można znaleźć w aplikacji ServAid lub na stronie Atlas Copco.

Zapraszamy do odwiedzenia: https://servaid.atlascopco.com lub www.atlascopco.com.

Przegląd czynności serwisowych

Zalecenia serwisowe

Zaleca się wykonywanie konserwacji zapobiegawczej w regularnych odstępach czasu. Patrz szczegółowe informacje dotyczące konserwacji zapobiegawczej. Jeśli produkt nie działa prawidłowo, należy wycofać go z eksploatacji i poddać kontroli.

W przypadku braku szczegółowych informacji dotyczących konserwacji zapobiegawczej, należy postąpić zgodnie z poniższymi ogólnymi wytycznymi:

Dokładnie oczyścić odpowiednie części

Wymienić wszystkie wadliwe lub zużyte części

Instalacja

Wymagania instalacyjne

Skrócona instrukcja konfiguracji

Niniejsza skrócona instrukcja przedstawia metodę ustawiania parametrów na podstawie resztkowego momentu obrotowego. Istnieją inne metody, które nie zostały omówione w niniejszej instrukcji.

Podczas konfiguracji ustawień parametrów zainstalowany moment obrotowy może być wyższy lub niższy od przedstawionego na ekranie POWER FOCUS. Na prezentowaną wartość wpływa współczynnik korelacji resztkowego momentu obrotowego (RTCF); jeśli ustawienia złącza dotyczą części będących w bieżącej produkcji, resztkowy moment obrotowy należy sprawdzić za pomocą klucza ST lub podobnego narzędzia.

Ustawić RTCF na 100%.

Używać nasadek i przedłużek zgodnie z przeznaczeniem (najlepiej naprowadzanych).

Ustawień należy dokonywać na docelowym złączu.

Użycie tego samego złącza do wielu dokręceń może wpłynąć na wynik.

Ustawić wymaganą wartość momentu obrotowego.

Dokręcić złącze przy użyciu standardowych ustawień POWER FOCUS.

Sprawdzić moment obrotowy.

Jeśli resztkowy moment obrotowy jest znacząco niższy lub wyższy od wskazanego przez POWER FOCUS, należy zmienić RTCF. Resztkowy moment obrotowy powinien być zgodny z podawanym przez POWER FOCUS. Jeśli odchylenie jest niewielkie (+/-4 %), przejść do kolejnej czynności.

RTCF jest powiązany z ustawieniami wprowadzanymi w następnym punkcie, nie należy więc poświęcać zbyt wiele czasu na wykonanie bieżącej czynności.

Zwiększyć lub zmniejszyć moc i prędkość nakręcania, aby uzyskać 10-20 impulsów podczas dokręcania.

Jeśli twardość złącza jest wysoka lub mieści się w zakresie o średniej do wysokiej, należy przyjąć ustawienia dla najtwardszego złącza.

Jeśli liczba impulsów jest zbyt wysoka, należy zwiększyć moc i/lub prędkość nakręcania (>20) gdyż w przeciwnym razie doprowadzi to do szybszego zużycia i obniżenia produktywności.

Jeśli liczba impulsów jest zbyt niska, należy zmniejszyć moc i/lub prędkość nakręcania, gdyż w przeciwnym razie dojdzie do obniżenia dokładności.

Gdy wymagana jest wysoka produktywność, należy starać się uzyskać co najmniej 5-10 impulsów na dokręcenie.

Wystarczy prędkość nakręcania rzędu 2000 obr./min. Jeśli konieczna jest poprawa prędkości dokręcania, należy zwiększyć prędkość nakręcania niewielkimi krokami i uważnie ocenić zmiany. Wysokie prędkości nakręcania skracają czas dokręcania, ale mogą prowadzić do zastosowania nadmiernego momentu.

W razie korzystania z funkcji monitorowania kąta konieczne może być obniżenie prędkości nakręcania w celu zmniejszenia rozrzutu kąta. Więcej informacji można uzyskać kontaktując się z centrum obsługi klienta Atlas Copco Industrial Technique AB, skąd można uzyskać dostępne raporty dokładności dokręcania przy użyciu narzędzi impulsowych.

Dokręcić złącze przy użyciu nowych ustawień. W razie potrzeby zmienić ustawienia i ponownie wykonać dokręcanie.

Wykonać kilka dokręceń kontrolnych i zmienić RTCF, patrz Instrukcja konfiguracji Power Focus 6000.

Dokręcić kilka złączy, stosując nowy RTCF, aby sprawdzić, czy da się w ten sposób uzyskać wymagane wyniki. Jeśli narzędzie nie działa zgodnie z oczekiwaniami, powtórzyć czynności opisane w punktach od 6 do 9.

Dokręcić wymaganą liczbę złączy, aby sprawdzić możliwość dokręcania docelowego złącza przez narzędzie.

Instalacja

Instrukcja instalacji znajduje się w podręczniku użytkownika Power Focus 6000.

Instrukcja instalacji

Regulacja momentu

Informacje o regulacji momentu zamieszczono w Podręczniku konfiguracji Power Focus 6000 .

Współczynnik regulacji momentu jest zapisany w pamięci nieulotnej narzędzia. Wszelkie zmiany współczynnika regulacji momentu w POWER FOCUS 6000 spowodują zaktualizowanie wartości zapisanej w narzędziu.

Szybka kopia zapasowa

Urządzenie szybkiej kopii zapasowej (RBU) ma kształt i rozmiar karty SD. RBU zawiera wszystkie bieżące konfiguracje i ustawienia sieci. Podczas instalacji i konfiguracji niektóre parametry są zapisywane na karcie. W przypadku awarii należy szybko usunąć kartę i umieścić ją w nowym narzędziu, a cała funkcjonalność pozostanie zachowana.

Po przeniesieniu RBU z jednego narzędzia do innego nowe narzędzie zostanie zaktualizowane do wersji oprogramowania na karcie. Ponieważ podczas aktualizacji istnieje ryzyko utraty danych, dobrze jest sprawdzić, czy nowe narzędzie już nie używa tej samej wersji oprogramowania, co stare narzędzie. Pozwoli to zminimalizować ryzyko utraty danych.

Karta RBU nie może być używana do innych celów oprócz przechowywania danych konfiguracji i oprogramowania narzędzia. Ponowne formatowanie karty lub manipulowanie danymi na karcie w inny sposób niż za pomocą oprogramowania ToolsTalk Service 2 sprawi, że karta będzie niezdatna do użycia.

Należy pamiętać, że zapisane wyniki powiązane z narzędziem zostaną utracone po przeniesieniu karty RBU do innego narzędzia.

Adres MAC jest przypisany do karty RBU, nie do samego narzędzia. Po przeniesieniu karty do nowego narzędzia adres MAC narzędzia będzie odpowiadał adresowi MAC karty RBU.

Modyfikacja narzędzia

Po modyfikacji narzędzia (na przykład wymianie przedniej części) należy zaktualizować informacje o narzędziu, aby odzwierciedlały dokonane zmiany. Więcej informacji zawiera Podręcznik użytkownika ToolsTalk Service 2 User Edition.

Gdy narzędzie jest połączone z oprogramowaniem ToolsTalk Service 2, komunikat o zmianie informacji o narzędziu nie będzie wyświetlany. Aby zmienić oznaczenie narzędzia tak, by odzwierciedlało jego modyfikację, należy wykonać te same czynności, co w przypadku wymiany części zamiennych. W celu zaktualizowania narzędzia należy posłużyć się oznaczeniem nowej części.

Ponieważ narzędzie zostało zmodyfikowane, informacje zapisane w narzędziu nie będą odpowiadały oznaczeniu na narzędziu.

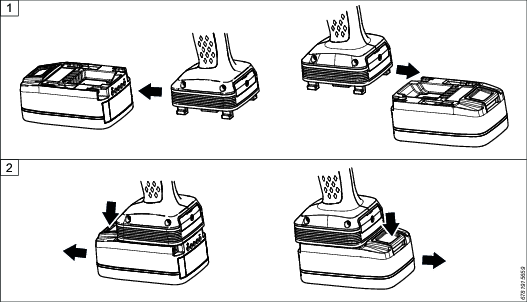

Mocowanie i wyjmowanie akumulatora

Zamocować akumulator do narzędzia i upewnić się, że jest prawidłowo przymocowany. Akumulator można zamocować od przodu lub od tyłu dla uzyskania najlepszej dostępności i równowagi.

W celu usunięcia akumulatora nacisnąć przycisk na akumulatorze i wypchnąć go.

Konfiguracja początkowa

Konfiguracja narzędzia

Aby skonfigurować narzędzie – patrz Podręcznik konfiguracji Power Focus 6000 lub Podręcznik użytkownika ToolsTalk Service 2 User Edition.

Kalibracja narzędzia

Informacje o kalibracji tego narzędzia zamieszczono w Podręczniku konfiguracji Power Focus 6000 lub Podręczniku użytkownika ToolsTalk Service 2 User Edition.

Obsługa

Wytyczne ergonomiczne

Podczas czytania zamieszczonej poniżej listy ogólnych wytycznych dotyczących ergonomii miejsca pracy należy zastanowić się nad swoim stanowiskiem pracy i określić obszary umożliwiające wprowadzenie ulepszeń dotyczących pozycji operatora, rozmieszczenia podzespołów lub środowiska roboczego.

Należy robić częste przerwy i często zmieniać pozycje robocze.

Dostosować obszar stanowiska pracy do swoich potrzeb i wykonywanego zadania.

Uwzględnić wygodne rozmieszczenie części lub narzędzi w zasięgu ręki, aby uniknąć obciążenia statycznego.

Używać wyposażenia stanowiska pracy, takiego jak stoły i krzesła, dostosowanego do wykonywanego zadania.

Unikać pozycji roboczych powyżej poziomu ramion lub pozycji wymagających statycznego trzymania podczas czynności montażowych.

W przypadku wykonywania pracy powyżej poziomu ramion należy ograniczać obciążenie statyczne mięśnie, zmniejszając ciężar narzędzia przez zastosowanie na przykład dźwigni reakcyjnych, bębnów do nawijania przewodów elastycznych lub przeciwwag. Obciążenie statyczne mięśni można również zmniejszyć, trzymając narzędzie blisko ciała.

Należy robić częste przerwy.

Unikać przyjmowania ekstremalnych pozycji ręki lub nadgarstka, szczególnie podczas wykonywania operacji wymagających stosowania siły.

Zaaranżować wygodne pole widzenia, które wymaga minimalnych ruchów oka i głowy.

Stosować oświetlenie odpowiednie do wykonywanego zadania.

Wybierać narzędzie odpowiednie do wykonywanego zadania.

W hałaśliwym otoczeniu należy używać środków ochrony słuchu.

Należy używać wysokiej jakości wkładek narzędziowych oraz materiałów eksploatacyjnych, aby ograniczyć do minimum poziomy wibracji.

Ograniczać do minimum stopień narażenia na siły reakcji.

Podczas cięcia:

Tarcza do cięcia może zostać zablokowana, jeżeli tarcza ta zostanie wygięta lub jeśli nie będzie prawidłowo prowadzona. Należy używać kołnierza odpowiedniego dla tarczy do cięcia i unikać zginania tarczy do cięcia podczas pracy.

Podczas wiercenia:

Wiertarka może utknąć, gdy wiertło przejdzie na wylot. W przypadku, gdy moment utyku jest zbyt wysoki należy używać uchwytów pomocniczych. Norma bezpieczeństwa ISO11148, część 3, zaleca używanie urządzeń amortyzujących moment reakcyjny o wartości powyżej 10 Nm w przypadku narzędzi z uchwytem pistoletowym oraz powyżej 4 Nm w przypadku narzędzi z uchwytem prostym.

W przypadku używania wkrętaków lub nakrętek z napędem bezpośrednim:

Siły reakcji zależą od ustawień narzędzia i właściwości połączenia. Siła i postawa określają siłę reakcji, którą może przyjąć operator. Należy dostosowywać nastawę momentu do siły i postawy operatora oraz używać dźwigni reakcyjnej lub drążka reakcyjnego, jeśli moment jest zbyt wysoki.

W zapylonym otoczeniu należy używać systemu odpylającego lub zakładać maskę ochronną na usta.

Instrukcja konfiguracji

Programy dokręcania

Przypisywanie programów dokręcania i zmiana parametrów programu dokręcania odbywa się przy użyciu sterownika, z którym sparowane jest dane narzędzie.

Więcej informacji zawiera Podręcznik konfiguracji Power Focus 6000.

Instrukcja obsługi

Sekwencje błyskowe wskaźników LED

Oprócz sekwencji błyskowych określanych przez sterownik istnieje szereg standardowych sekwencji błyskowych wskaźników LED.

Poniższa tabela zawiera przegląd standardowych sekwencji błyskowych wskaźników.

Wskaźnik LED | Zachowanie wskaźnika | Stan |

|---|---|---|

Wszystkie wskaźniki | Wszystkie migają | Narzędzie zostało uruchomione. |

Poziom akumulatora | Wszystkie migają na biało: szybkie miganie | Narzędzie zasilane z akumulatora rezerwowego. |

Poziom akumulatora | Jeden miga na czerwono | Akumulator rozładowany. |

Alarm | Miganie: jeden błysk na sekundę | Nieprawidłowa konfiguracja ustawień WLAN narzędzia w oprogramowaniu ToolsTalk Service 2. |

Alarm | Miganie: szybkie miganie | Oprogramowanie akumulatora jest nieaktualne. Zabrania się używania narzędzia, jeśli oprogramowanie akumulatorów jest nieaktualne. |

Połączenie radiowe | Niebieski | Nawiązano połączenie radiowe / nawiązano połączenie z oprogramowaniem ToolsTalk Service 2. |

Połączenie radiowe | Miganie | Narzędzie nie otrzymało w odpowiednim czasie żądania uruchomienia wskutek nieprawidłowego połączenia. |

Kierunek dokręcania | Migają oba kierunki: szybkie miganie, 3/s. | Trwa aktualizacja oprogramowania (trwa do 7 minut). |

Kierunek dokręcania | Migają oba kierunki: szybkie miganie, po którym następuje stałe świecenie. | Wskazuje na jeden z następujących problemów:

|

Kierunek dokręcania | Migają oba kierunki: powolne miganie, 1/s. | Narzędzie jest połączone kablem USB i oczekuje na połączenie z oprogramowaniem ToolsTalk Service 2. |

Optymalizowanie wydajności narzędzia impulsowego

Zalecana liczba impulsów

Narzędzie impulsowe odpowiednie do określonego zastosowania powinno osiągać docelowy moment obrotowy (z odcięciem) w ciągu 5–20 impulsów. Liczbę impulsów wymaganych, by narzędzie osiągnęło docelowy moment obrotowy, można zmierzyć przy użyciu analizatora. Czasu dokręcania można także użyć do określenia, czy narzędzie jest odpowiednie do danego zastosowania:

≤ 1 sekunda w przypadku narzędzi do 30 Nm

≈ 1 sekunda w przypadku narzędzi do 80 Nm

≈ 2 sekund w przypadku narzędzi do 150 Nm

≈ 5 sekund w przypadku narzędzi do 450 Nm

≤ 10 sekund w przypadku narzędzi do 850 Nm

Jeśli docelowy moment obrotowy jest osiągany przy użyciu mniejszej liczby impulsów niż 5 (= krótki czas dokręcania), rozproszenie momentu obrotowego wzrośnie i regulacja do odpowiedniego poziomu może być trudna, szczególnie na złączach sztywnych.

Jeśli docelowy moment obrotowy jest osiągany przy użyciu większej liczby impulsów niż 20 (= za długi czas dokręcania), zużycie wzrośnie i konieczne będzie częstsze uzupełnienie oleju i prace serwisowe. Zbyt długi czas dokręcania w połączeniu z dużą wydajnością może również spowodować nadmierne nagrzanie oleju. W takim przypadku zasilanie zmniejszy się, czas dokręcania wydłuży, a czasem nie będzie działało odcinanie.

Jeśli docelowy moment obrotowy jest osiągany przy użyciu liczby impulsów mniejszej niż 5, można rozwiązać ten problem przez:

Obniżenie ustawienia mocy podczas dokręcania.

Obniżenie prędkości nakręcania.

Zmiany ustawień mocy i/lub prędkości nakręcania mogą wpłynąć na dokładność uzyskanego momentu obrotowego.

Jeśli docelowy moment obrotowy jest osiągany przy użyciu liczby impulsów większej niż 20, można rozwiązać ten problem przez:

Zwiększenie ustawienia mocy.

Zwiększenie prędkości nakręcania.

Zmiany ustawień mocy i/lub prędkości nakręcania mogą wpłynąć na dokładność uzyskanego momentu obrotowego.

Czas

W miarę zwiększania się momentu dokręcania równomiernie wzrasta siła reakcji. Należy upewnić się, że narzędzie jest w dobrym stanie technicznym, a sterownik został prawidłowo zaprogramowany. Dzięki temu można uniknąć nieoczekiwanego zachowania narzędzia, które może prowadzić do zranienia operatora.

Kierunek obrotów dokręcania

Upewnić się, że narzędzie obraca się we właściwym kierunku, naciskając przełącznik lub pierścień zmiany kierunku obrotów:

Modele z uchwytem pistoletowym (z przyciskami bocznymi)

Nacisnąć przełącznik zmiany kierunku obrotów z prawej strony narzędzia, aby ustawić kierunek w prawo (CW).

Nacisnąć przełącznik zmiany kierunku obrotów z lewej strony narzędzia, aby ustawić kierunek w lewo (CCW).

Modele z uchwytem pistoletowym (bez przycisków bocznych)

Aby przełączyć między obrotami w prawo (CW) a obrotami w lewo (CCW) należy nacisnąć dwukrotnie przycisk funkcyjny w górnej części spustu uruchamiającego.

Modele kątowe

Obrócić pierścień zmiany kierunku obrotów w prawo, aby ustawić kierunek obrotów w prawo (CW).

Obrócić pierścień zmiany kierunku obrotów w lewo, aby ustawić kierunek obrotów w lewo (CCW).

Łagodny rozruch

Funkcja łagodnego rozruchu ułatwia osiągnięcie punktu kasacji luzu przez łeb i gwint śruby. Czas trwania łagodnego rozruchu można regulować.

Więcej informacji o dokręcaniu zawiera Podręcznik konfiguracji Power Focus 6000.

Brzęczyk

Narzędzie jest wyposażone w brzęczyk, który można skonfigurować tak, aby sygnalizował określone zdarzenia lub ostrzeżenia.

Więcej informacji o działaniu i konfiguracji brzęczyka zamieszczono w Podręczniku konfiguracji Power Focus 6000.

Serwis

Ogólne informacje serwisowe

Jeśli narzędzie nie działa prawidłowo, należy wycofać je z eksploatacji i poddać kontroli. Zaleca się wykonywanie konserwacji zapobiegawczej w regularnych odstępach czasu. Patrz szczegółowe informacje dotyczące konserwacji zapobiegawczej.

Pamiętaj, aby używać narzędzi serwisowych, zestawów serwisowych oraz części zamiennych zalecanych przez firmę Atlas Copco.

Pamiętaj, aby przestrzegać instrukcji serwisowych przekazanych przez firmę Atlas Copco.

Pamiętaj, aby pracować w czystym otoczeniu i aby przed ponownym montażem wszystkie części zostały wyczyszczone. Obce cząstki, nawet drobne włókna z bibuły, mogą mieć wpływ na okres eksploatacji modułu impulsowego.

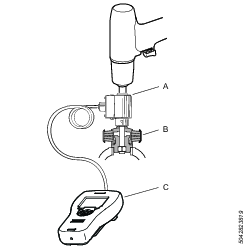

Zapobieganie problemom ESD

Podzespoły znajdujące się wewnątrz produktu i sterownika są wrażliwe na wyładowania elektrostatyczne. Aby uniknąć przyszłych usterek, wszelkie czynności serwisowe i konserwacyjne należy wykonywać w środowisku roboczym zabezpieczonym przed wyładowaniami elektrostatycznymi. Na rysunku poniżej pokazano przykład właściwie zaprojektowanego stanowiska serwisowego.

Instrukcja konserwacji

Zalecenia serwisowe

Zaleca się wykonywanie konserwacji zapobiegawczej w regularnych odstępach czasu. Patrz szczegółowe informacje dotyczące konserwacji zapobiegawczej. Jeśli produkt nie działa prawidłowo, należy wycofać go z eksploatacji i poddać kontroli.

W przypadku braku szczegółowych informacji dotyczących konserwacji zapobiegawczej, należy postąpić zgodnie z poniższymi ogólnymi wytycznymi:

Dokładnie oczyścić odpowiednie części

Wymienić wszystkie wadliwe lub zużyte części

Konserwacja

Codzienny przegląd

Upewnij się, że narzędzie jest w dobrym stanie i nie ma widocznych uszkodzeń.

Upewnij się, że gniazda i przedłużki nie mają widocznych uszkodzeń.

Posłuchaj, aby upewnić się, że podczas działania narzędzia nie występuje nieoczekiwany hałas.

Konserwacja prewencyjna

Istnieje kilka kryteriów wpływających na konieczność serwisowania narzędzia:

Rodzaj złącza

Poziom momentu obrotowego

Czas dokręcania

Intensywność produkcji

Odstępy między pracami serwisowymi i rozwiązania serwisowe opierają się na doświadczeniu i wewnętrznych testach.

Poziom 1 konserwacji prewencyjnej

Poziom 1 konserwacji prewencyjnej

Konserwację należy przeprowadzić po 6 000 000 impulsów, gdy POWER FOCUS 6000 wyświetli komunikat „Pulse unit oil level low” [Niski poziom oleju w narzędziu impulsowym] lub raz w roku, w zależności od tego, który termin przypadnie jako pierwszy.

Aby zapewnić maksymalną wydajność narzędzia, należy stosować się do poniższych instrukcji i używać zalecanych narzędzi serwisowych oraz zestawów serwisowych firmy Atlas Copco. Należy stosować moment dokręcania i metody smarowania zalecane przez firmę Atlas Copco.

Uchwyt narzędzia

Sprawdzić, czy nie ma widocznych uszkodzeń.

Sprawdzić jarzmo i punkty zawieszenia.

Sprawdzić łożysko kulkowe w obudowie modułu impulsowego oraz powierzchnię kowadła.

Silnik elektryczny

Nasłuchiwać pod kątem nietypowych odgłosów.

Moduł impulsowy

Wymienić olej na odpowiedni, patrz Instrukcja uzupełniania i wymiany oleju urządzenia impulsowego.

Upewnić się, że częstotliwość impulsów mieści się w zakresie, patrz dział „Test stanu narzędzia”.

Poziom 2 konserwacji prewencyjnej

Poziom 2 konserwacji prewencyjnej

Konserwację należy przeprowadzić po 12.000.000 impulsów, gdy POWER FOCUS 6000 wyświetli komunikat „Pulse unit oil level low” [Niski poziom oleju w narzędziu impulsowym] lub raz w roku, w zależności od tego, który termin przypadnie jako pierwszy.

Aby zapewnić maksymalną wydajność narzędzia, należy stosować się do poniższych instrukcji i używać zalecanych narzędzi serwisowych oraz zestawów serwisowych firmy Atlas Copco. Należy stosować moment dokręcania i metody smarowania zalecane przez firmę Atlas Copco.

Tak samo jak poziom 1 z dodatkową konserwacją modułu impulsowego opisaną poniżej:

Moduł impulsowy: Podczas serwisowania modułu impulsowego używać ściereczki bezpyłowej

Całkowicie usunąć olej z modułu impulsowego.

Rozmontować moduł impulsowy (patrz lista części zamiennych).

Dokładnie wyczyścić i sprawdzić wszystkie części i powierzchnie pod kątem zużycia lub uszkodzeń.

Wyczyścić magnesy, aby usunąć wszystkie cząstki metalowe.

W ramach przeglądów serwisowych wymienić rolki i tłoki, jeśli są zużyte.

Wymienić wszystkie pierścienie o-ring.

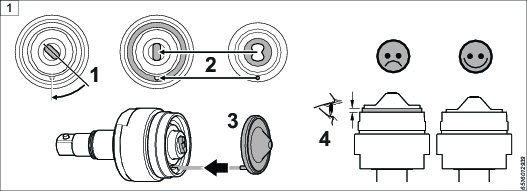

Wymienić uszczelkę kowadła. Przed zamontowaniem nowej uszczelki upewnić się, że cylindryczna część przednia jest wewnątrz czysta i sucha oraz nie jest nasmarowana.

Upewnić się, że powierzchnia kowadła jest gładka, czysta i nasmarowana przy użyciu oleju do modułu impulsowego, co zapobiegnie uszkodzeniom uszczelki kowadła w trakcie montażu.

Ważne jest, by wałek krzywki i kołek podkładki oddzielającej były wyrównane do wyżłobienia w przedniej części cylindra. Jeśli tak nie będzie, końcówka cylindra nie będzie prawidłowo osadzona i moduł impulsowy nie będzie działał prawidłowo.

Uzupełnić olej w module impulsowym do odpowiedniego poziomu, patrz Instrukcja uzupełniania i wymiany oleju w module impulsowym.

Poziom oleju w module impulsowym

Odpowiedni poziom oleju w module impulsowym jest ważny, by narzędzie działało prawidłowo.

Potrzeba dodania oleju do modułu impulsowego zależy głównie od liczby operacji dokręcania, poziomu momentu obrotowego i liczby impulsów (czas dokręcania).

Działanie narzędzia przy niskim poziomie oleju spowoduje szybsze zużycie części w module impulsowym. Będzie miało również wpływ na wydajność narzędzia.

Wykrywanie niskiego poziomu oleju w module impulsowym

Dłuższy czas dokręcania

Ostrzeżenie o niskim poziomie oleju

Bardzo wysoka częstotliwość impulsów, szczególnie jeśli narzędzie nie było używane przez pewien czas.

Niski moment obrotowy

Instrukcje pomiaru częstotliwości impulsów podano w dziale „Test stanu narzędzia”.

Naprawa

Naprawę posiadanego elektronarzędzia należy powierzać wykwalifikowanemu technikowi serwisowemu, używającemu wyłącznie oryginalnych części zamiennych. Zapewni to bezpieczeństwo użytkowania elektronarzędzia.

Serwisowanie może przeprowadzać wyłącznie wykwalifikowany personel posiadający dostęp do instrukcji serwisowych i/lub przeszkolony w serwisowaniu narzędzia.

Silnik elektryczny jest zaplombowany i pod żadnym pozorem nie może być otwierany przez nikogo za wyjątkiem Atlas Copco Industrial Technique AB.

W przypadku stwierdzenia, że silnik elektryczny jest uszkodzony lub wymaga obsługi serwisowej, kompletny zespół silnika należy przesłać do firmy Atlas Copco Industrial Technique AB w celu wymiany.

Silniki, które zostały otworzone przez kogokolwiek innego niż pracownicy firmy Atlas Copco Industrial Technique AB , nie będą serwisowane.

Zaleca się wykonywanie w regularnych odstępach czasu przeglądów i konserwacji zapobiegawczej; zalecana częstotliwość to jeden rok, po maksymalnie 6.000.000 impulsów, w zależności od tego, co nastąpi wcześniej. W przypadku użytkowania narzędzia w trudnych warunkach eksploatacyjnych konieczne może być wykonywanie częstszych przeglądów. Jeżeli narzędzie pracuje nieprawidłowo, należy je natychmiast przekazać do sprawdzenia.

Podczas rozmontowywania narzędzia należy zawsze korzystać ze specjalnego(-ych) narzędzia(-i) serwisowego(-ych) zalecanego(-ych) w dziale Części zamienne w aplikacji ServAid - https://servaid.atlascopco.com.

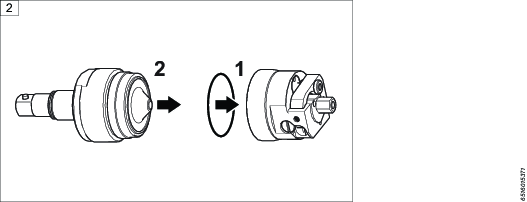

Montaż modułu impulsowego

Pamiętaj, aby zmontować wszystkie części modułu pulsacyjnego w prawidłowej kolejności.

Ważne jest, by wałek krzywki i kołek podkładki oddzielającej były wyrównane do wyżłobienia w przedniej części cylindra. Jeśli tak nie będzie, końcówka cylindra nie będzie prawidłowo osadzona i moduł pulsacyjny nie będzie działał prawidłowo.

Instrukcja smarowania

Wskazówki dotyczące smarowania

Marka | Zastosowanie ogólne |

|---|---|

Almagard | LE3752 |

Instrukcja uzupełniania i wymiany oleju dla modułu impulsowego

Wymagany sprzęt do uzupełniania i wymiany oleju:

Olej do modułu impulsowego Atlas Copco.

Zestaw do napełniania modułu impulsowego olejem Atlas Copco.

Numery zamówieniowe części zamiennych można uzyskać na stronie https://servaid.atlascopco.com.

Zestaw do napełniania olejem

2 x adapter M3

2 x adapter M4

4 x wąż, długość 540 mm

2 x wąż, długość 50 mm

1 x wąż, długość 120 mm

1 x strzykawka 50 ml

1 x strzykawka 1 ml

4 x korek

5 x połączenie

2 x połączenie

2 x puszka

2 x pokrywa

Umieścić moduł impulsowy w imadle pod kątem w taki sposób, aby otwór wylotu znajdował się w najwyższym punkcie.

Wykręć śrubę zakrywającą otwór wlotowy. Upewnij się, że pierścień o-ring znajduje się na śrubie i nie pozostał w module impulsowym. Zamocuj ręcznie wąż do uzupełniania, podłączając koniec złącza węża do modułu impulsowego.

Napełnij dużą strzykawkę olejem z puszki do maksymalnej objętości.

Zawsze używać nowego oleju do modułu impulsowego firmy Atlas Copco.

Wyjmij korek z węża do uzupełniania, a następnie podłącz strzykawkę do węża.

Wykręć śrubę zakrywającą otwór wylotowy modułu impulsowego. Upewnij się, że pierścień o-ring znajduje się na śrubie i nie pozostał w module impulsowym. Podłącz wąż powrotny do modułu impulsowego.

Wyjmij korek z węża powrotnego, a następnie podłącz go do puszki z olejem.

Rozpocznij wstrzykiwanie oleju do modułu impulsowego z dużej strzykawki. Podczas wstrzykiwania oleju do modułu impulsowego będą wydostawać się pęcherzyki powietrza.

Podczas napełniania oleju obracaj kowadełko w przód i w tył, aż do momentu, gdy z modułu impulsowego nie będą wydobywać się kolejne pęcherzyki.

Podczas napełniania oleju obracaj cały moduł impulsowy, aby upewnić się, że wewnątrz modułu impulsowego nie pozostały żadne pęcherzyki powietrza.

Wyjmij wąż powrotny z puszki z olejem i umieść korek na końcu węża powrotnego.

Wyjmij wąż powrotny z otworu wylotowego modułu impulsowego. Wkręć śrubę zakrywającą otwór wylotowy.

Następnie umieść moduł impulsowy w imadle w taki sposób, aby otwór wlotowy był zwrócony ku górze.

Wyjmij strzykawkę z węża do uzupełniania i umieść korek w wężu do uzupełniania.

Wyjmij wąż do uzupełniania oleju z modułu impulsowego.

Użyć małej strzykawki, aby pobrać odpowiednią ilość oleju zgodnie z tabelą Uzupełnianie oleju.

Wkręć śrubę zakrywającą otwór wlotowy.

Model | Zmniejszenie ilości oleju (X) z pełnego w 100% modułu impulsowego |

|---|---|

ETP TBP/TBP-S 6 | 0,7 ± 0,05 ml |

ETP TBP/TBP-S 8 | 0,7 ± 0,05 ml |

ETP TBP/TBP-S 9 | 1,1 ± 0,05 ml |

ETP TBP/TBP-S 13 | 1,8 ± 0,05 ml |

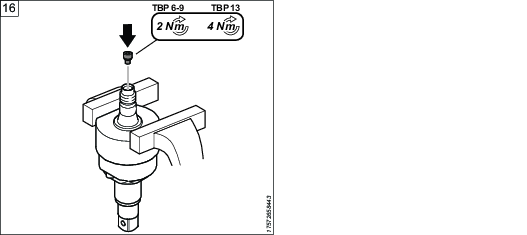

Montaż modułu impulsowego

Podczas montażu modułu impulsowego ważne jest odpowiednie dokręcenie elementów.

Model | Moment dokręcania Nm (A) | Narzędzie (A) |

|---|---|---|

ETP TBP/TBP-S 6 | 40 | 4080 1476 00 |

ETP TBP/TBP-S 8 | 50 | 4080 0891 00 |

ETP TBP/TBP-S 9 | 50 | 4080 1474 00 |

ETP TBP/TBP-S 13 | 50 | 4080 1474 00 |

Instrukcje naprawy

Wymiana części zamiennych

W przypadku wymiany niektórych części elektrycznych narzędzia z oprogramowania ToolsTalk Service 2 usuwane są oznaczenia oraz parametry narzędzia i konieczne jest ponowne ich ustawienie. Więcej informacji zawiera Podręcznik użytkownika ToolsTalk Service 2 User Edition.

Test po wykonaniu czynności serwisowych

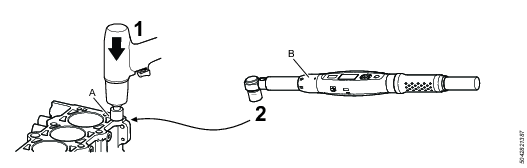

Test stanu narzędzia

A | Statyczny przetwornik momentu obrotowego SRTT |

B | STa6000 |

Testowanie maksymalnego momentu obrotowego i częstotliwości impulsów

Ustawić częstotliwość filtra w STa6000 na 850 Hz.

Przetestować maksymalny moment obrotowy i częstotliwość impulsów przy użyciu statycznego przetwornika momentu obrotowego SRTT. Czas dokręcania — ok. 1 sekunda.

Warunki testu

Temperatura modułu impulsowego: ok. 20° C.

W POWER FOCUS 6000 zmienić współczynnik regulacji momentu w obszarze regulacji narzędzia na 50% (Tool → Adjustment → Torque Adjustment Factor), aby zapobiec wyłączaniu narzędzia. Zmierzyć moment obrotowy i częstotliwość impulsów obrotów w prawo w SRTT przez około 1 sekundę. Sprawdzić, czy wartości odpowiadają wartościom granicznym określonym w poniższej tabeli.

Narzędzie w dobrym stanie powinno osiągać następujące wartości:

Model | Częstotliwość impulsów | Maksymalny statyczny moment obrotowy w prawo (minimum) (Nm) |

|---|---|---|

ETP TBP/TBP-S 6 | 14-20 Hz | > 42 Nm |

ETP TBP/TBP-S 6 (42) | 10-20 Hz | >37 Nm |

ETP TBP/TBP-S 8 | 14-20 Hz | > 64 Nm |

ETP TBP/TBP-S 9 | 10-20 Hz | > 97 Nm |

ETP TBP/TBP-S 13 | 8-15 Hz | > 181 Nm |

Sprawdzenie momentu obrotowego dla docelowego złącza

Zastosować ten sam sprzęt i ustawienia. Np. w przypadku docelowego złącza użyte zostaną te same przedłużki, nasadki i program dokręcania co przy złączu testowym.

Podczas sprawdzania momentu dla złącza właściwego zalecamy użycie klucza ST z ustawieniem pomiaru szczątkowego*.

* Moment wymagany, by gwinty elementu złącznego (w tym jego łeb), do którego moment jest przykładany, poruszały się zgodnie z gwintem współpracującym.

A | Złącze właściwe |

B | Klucz dynamometryczny |

Dokręcić.

Sprawdzić rezultat przy użyciu klucza dynamometrycznego.

Jeśli resztkowy moment jest niezgodny z momentem docelowym, należy dostosować parametry dokręcania.

Weryfikacja dokładności narzędzia

Ta procedura testowa umożliwia sprawdzenie dokładności narzędzia. Test wykonuje się przy trzech różnych poziomach momentu w ramach dziesięciu (10) operacji dokręcania przy każdym poziomie, co daje łącznie 30 operacji dokręcania. Wynik porównuje się z przetwornikiem referencyjnym i jeśli odchylenie mieści się w normie, narzędzie pomyślnie przechodzi test.

Warunki i konfiguracja testu

Należy spełnić następujące warunki testu:

● Użyć IRTT jako przetwornika referencyjnego.

● Użyć złącza testowego z prawdziwą śrubą gwarantującą większą siłę zacisku podczas dokręcania. Nie należy używać hamulca itp. Złącze musi być miękkie (~100o, łączna liczba impulsów podczas dokręcania powinna być >20).

● Nie używać żadnych przedłużek — użyć tylko IRTT i nasadki.

● Częstotliwość filtra STa6000 należy ustawić na 850 Hz.

● Współczynnik regulacji momentu narzędzia należy ustawić na 100%.

● Test narzędzia należy wykonywać przy 3 różnych poziomach momentu w ramach 10 cykli na każdy poziom, patrz tabela Ustawienia narzędzi w ramach sekwencji dokręcania.

Ustawienia POWER FOCUS 6000

Etap | Parametr | Ustawianie |

|---|---|---|

1. Etap rozpoczęcia | Łagodny rozruch | WYŁ. |

Wykrycie ponownego uderzenia | WYŁ. | |

2. Etap nakręcania | Prędkość nakręcania | Patrz tabela1 |

Limity czasu nakręcania | WYŁ. | |

Limity impulsów nakręcania | WYŁ. | |

Ukończenie nakręcania | 5 Nm | |

3. Etap dokręcania | Docelowy moment obrotowy | Patrz tabela1 |

Energia impulsu | Patrz tabela1 | |

Współczynnik korelacji resztkowego momentu obrotowego | 1 | |

Czas wykrywania przedwczesnej utraty momentu | 200 ms | |

| Wartości graniczne momentu | Auto |

Wartości graniczne kąta | WYŁ. | |

Limity czasu | WYŁ. | |

Limity impulsów | WYŁ. |

1 Tabela: Ustawienia narzędzia dla sekwencji dokręcania

Ustawienia narzędzia dla sekwencji dokręcania

Model narzędzia | Sekwencja | Liczba dokręceń | Nakręcanie (obr./min) | Energia impulsu (%) | Docelowy moment (Nm) |

|---|---|---|---|---|---|

ETP TBP/TBP-S 6 | 1 | 10 | 1500 | 50 | 12 |

2 | 10 | 2000 | 80 | 22 | |

3 | 10 | 3000 | 100 | 32 | |

ETP TBP/TBP-S 8 | 1 | 10 | 1500 | 40 | 20 |

2 | 10 | 2000 | 75 | 37 | |

3 | 10 | 3000 | 100 | 55 | |

ETP TBP/TBP-S 9 | 1 | 10 | 1500 | 50 | 35 |

2 | 10 | 2000 | 85 | 55 | |

3 | 10 | 3000 | 100 | 70 | |

ETP TBP/TBP-S 13 | 1 | 10 | 1600 | 60 | 50 |

2 | 10 | 1900 | 80 | 100 | |

3 | 10 | 2200 | 100 | 150 |

Obliczenia

Użyj wyników z operacji dokręcania, wartości TBP i STa6000, aby wykonać następujące obliczenia i oceny:

1. Oblicz wartości średnie

● Oblicz średnią wartość momentu obrotowego (średnia TBP) ze wszystkich wyników wyświetlanych w POWER FOCUS 6000.

● Oblicz średnią wartość momentu obrotowego (średnia STa6000) ze wszystkich wyników zarejestrowanych w STa6000.

2. Oblicz odchylenie pomiarów momentu między narzędziem TBP a STa6000:

Odchylenie współczynnika pomiaru momentu = 100x [TBPmean-STa6000 średnio]÷STa6000 średnio

Pomyślny wynik to ± 2.0%

3. Znormalizuj wynik z TBP w celu uzyskania takiej samej średniej wartości jak w przypadku STa6000:

Znormalizowane TBP (1…30) = TBP value (1…30) x STa6000 średnie ÷TBP średnie

4. Oblicz odchylenie między STa6000 a POWER FOCUS 6000 w ramach każdej operacji dokręcania:

Odchylenie (1...30) = TBP znormalizowane (1...30) - STa6000 wartość (1...30)

5. Oblicz odchylenie standardowe (sigma) w ramach 30 obliczonych odchyleń:

6. Sprawdź dokładność pomiaru momentu w odniesieniu do maksymalnego momentu narzędzia (ToolMax) określonego dla danego modelu narzędzia, np. 55 Nm dla TBP8.

Dokładność pomiaru momentu = 100 x 3 x StdDev)÷ToolMax

Pomyślny wynik: maks. 4.0%

Aktualizacja oprogramowania narzędzia

Informacje o aktualizacji oprogramowania narzędzia zawiera Podręcznik użytkownika ToolsTalk Service 2 User Edition > Kopiowanie oprogramowania sprzętowego.

Aby zapobiec uszkodzeniu narzędzia:

Podczas aktualizacji oprogramowania należy upewnić się, że akumulator jest w pełni naładowany.

Nie wyjmować akumulatora z narzędzia podczas aktualizacji oprogramowania.

Nie wyjmować karty pamięci z narzędzia podczas aktualizacji oprogramowania narzędzia.

Rozwiązywanie problemów

Rozwiązywanie problemów

Usterka | Przyczyna | Czynność |

|---|---|---|

Narzędzie nie wyłącza się lub czas dokręcania jest zbyt długi. | Docelowy moment obrotowy zbliżony do maksymalnego momentu obrotowego narzędzia. | Wybierz większe narzędzie o większej mocy. |

Zużyta przedłużka lub zużyte nasadki/bity. | Sprawdź przedłużkę i nasadki/bity. | |

Nieprawidłowy poziom oleju w module impulsowym. | Wyreguluj poziom oleju lub uzupełnij olej. | |

Złącze jest zbyt miękkie dla narzędzia. | Wybierz większe narzędzie o większej mocy lub zwiększ energię impulsu. | |

Zużyte części w module impulsowym. | Sprawdź i wymień zużyte części. | |

Granica plastyczności złącza została osiągnięta. | Sprawdź specyfikację złącza. | |

Przypadkowe wyłączanie się lub niedostateczna dokładność. | Docelowy moment obrotowy nie mieści się w specyfikacji narzędzia. | Zmień na inny rozmiar narzędzia. |

Przedłużka jest zbyt długa. | Zmień na krótszą przedłużkę. | |

Zużyta przedłużka lub zużyte nasadki/bity. | Wymień przedłużkę i nasadki/bity. | |

Nieprawidłowy poziom oleju w module impulsowym. | Wyreguluj poziom oleju lub uzupełnij olej. | |

Złącze jest zbyt sztywne. | Wybierz mniejsze narzędzie lub zmniejsz energię impulsu. | |

Jeśli narzędzie osiąga bardzo wysoką temperaturę. | Bardzo wysoki moment dokręcania. | Zmień na inny rozmiar narzędzia. |

Bardzo miękkie złącza. | Zmień na inny rozmiar narzędzia. | |

Wysoka prędkość cyklu. | Zmień na inny rozmiar narzędzia. |

Zdarzenia i kody błędów

Pełną listę zdarzeń i kody błędów narzędzia zamieszczono w Podręczniku konfiguracji Power Focus 6000.

Recykling

Przepisy ochrony środowiska

Po zakończeniu okresu eksploatacji produkt musi zostać poddany właściwemu recyklingowi. Produkt należy zdemontować, zaś jego elementy poddać recyklingowi zgodnie z lokalnymi przepisami.

Akumulatory należy przekazać krajowej organizacji odzysku zużytych baterii i akumulatorów.

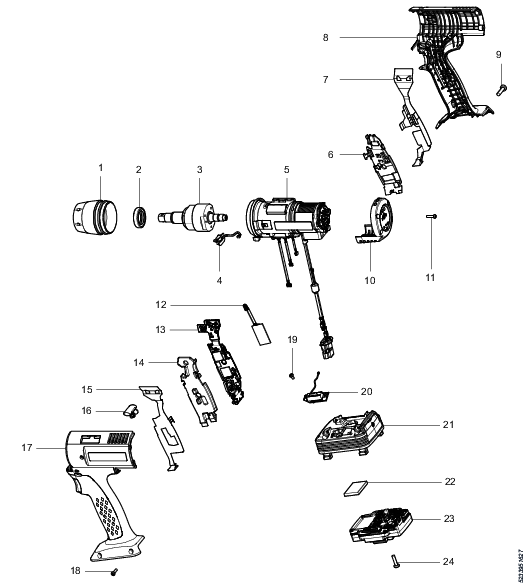

Instrukcja recyklingu

Poz. | Część | Uwagi | Utylizować jako |

|---|---|---|---|

1 | Pokrywa przednia | Metal, aluminium | |

2 | Łożysko | Metal, stal | |

3 | Moduł impulsowy | Metal, stal | |

4 | Przednia lampa | Element elektroniczny | |

5 | Obudowa silnika, kompletna | Element elektroniczny | |

6 | Element gumowy wspornika płyty głównej | Guma, PUR | |

7 | Listwa GND, prawa | Metal, mosiądz | |

8 | Uchwyt, prawy | Tworzywa sztuczne, inne, PA | |

9 | Wkręty | 8 szt. | Metal, stal |

10 | Czarna osłona czołowa | Tworzywa sztuczne, inne, PA | |

11 | Wkręty | 4 szt. | Metal, stal |

12 | Moduł radiowy | Element elektroniczny | |

13 | Moduł płyty głównej | Tworzywa sztuczne, inne, PA | |

14 | Element gumowy wspornika płyty głównej | Guma, PUR | |

15 | Listwa GND, lewa | Metal, mosiądz | |

16 | Przycisk zmiany kierunku | Metal, neodym | |

17 | Uchwyt, lewy | Tworzywa sztuczne, inne, PA | |

18 | Śruba | Metal, stal | |

19 | Śruba | 4 szt., do anten | Metal, stal |

20 | Anteny | Element elektroniczny | |

21 | Uchwyt akumulatora | Metal, aluminium | |

22 | Akumulator rezerwowy | Akumulator, litowo-jonowy | |

23 | Moduł zasilania | Element elektroniczny | |

24 | Wkręty | 4 szt. do modułu zasilania | Metal, stal |

Jeżeli narzędzie TBP korzysta z zasilacza i kabla elektrycznego, więcej informacji można znaleźć w Instrukcji obsługi Power Supply Unit 950W - Recycling Instruction [Zasilacz 950W - Instrukcja dotyczące recyklingu].