Diz ao usuário se é possível configurar o evento por meio da página “Configurar Evento”.

Power Focus HC (3.9)

Software

Introdução

Nesta seção, é possível achar informações básicas sobre o produto e também convenções de formatação usadas nos tópicos.

Descrição Geral

O Smart Tensioning System (Sistema de Tensionamento Inteligente) é uma solução rastreável e guiada de tensionadores de parafusos que é constituída de três componentes principais. O tensionador inteligente (STT) vem com dispositivos eletrônicos e sensores integrados, que proporcionam feedback instantâneo aos operadores. O Controlador Manual (PFHC) é o trem do sistema, que controla o processo incluindo: a leitura de código de barras integrada, a operação do gerador e a coleta de dados. O sistema como um todo funciona em um circuito fechado, com todos os comandos dados pelo controlador manual. O Gerador vem com um motor para serviços pesados e dispositivos eletrônicos de alto desempenho.

Recursos

Coleta de dados

Sensores de pressão, torque e ângulo

LED na ferramenta

Dispositivos eletrônicos integrados

Identificação da ferramenta e da bateria

Contador de ciclo digital

IHM intuitiva

Benefícios

Total rastreabilidade do processo

Redução do tempo de processamento

Feedback instantâneo a cada etapa

Número mínimo de periféricos

Precisão do processo

Convenções

Para melhorar o entendimento do usuário, certas convenções de formatação são usadas neste documento. As convenções de formatação usadas estão listadas na tabela abaixo.

Elemento | Notação | Descrição | Saída |

|---|---|---|---|

Ênfase geral | No espaço de trabalho Programa | Para destacar ou realçar certos elementos de texto. | Texto em Negrito |

Itens da Interface Gráfica do Usuário (GUI) | Selecione o botão Função . | Qualquer referência aos itens encontrados na tela da interface GUI (por exemplo, botões de comando, nomes de ícones e nomes de campos). | Texto em Negrito |

Caminho da Interface Gráfica do Usuário (GUI) > | Em geral, na parte superior da GUI. | Recurso de navegação que mantém registro da localização na GUI. | Por exemplo: Controlador > Programa > Editar |

Entrada do usuário | Insira uma Descrição do programa. | Qualquer texto digitado pelo usuário. | Texto em Negrito |

Nomes de arquivo | Insira um Nome de Arquivo para a exportação. | Arquivos exportados ou importados para o sistema. | Texto em Negrito e Itálico |

Nomes de variáveis e de parâmetros | Insira um Nome para a exportação. | Nomes de variáveis e de parâmetros (sem os valores). | Texto em Itálico |

Valores de variáveis e de parâmetros | Insira um VALOR para a exportação. | Valores de variáveis e de parâmetros. | Texto em MAIÚSCULAS EM NEGRITO |

Saída do sistema | Client.Domain.Models.ExportImportConfiguration | Qualquer saída de texto do sistema. | Texto em Espaçamento uniforme |

Links externos | Links para sites externos que contêm informações relacionadas ao conteúdo ou assunto, que podem incluir:

| Texto selecionável para sites externos | |

Links de documentações internas |

Se disponíveis, esses links serão apresentados embaixo do texto. | Texto selecionável para conteúdo interno |

Regulamento Geral de Proteção de Dados (RGPD)

Este produto permite processar informações pessoais identificáveis, tais como o nome de usuário do sistema, a função e o endereço de IP. A finalidade deste recurso de processamento é melhorar o controle de qualidade através da rastreabilidade e do gerenciamento adequado de acessos.

Caso você decida processar dados pessoais, é necessário estar ciente e cumprir as regras relevantes de proteção de dados, incluindo o RGPD da UE, bem como quaisquer outras leis, diretivas e regulamentos aplicáveis. A Atlas Copco não pode de forma alguma, ser responsabilizada por qualquer utilização do produto feita por você.

Responsabilidades e Advertências

Responsabilidade

Muitas situações no ambiente operacional poderão afetar o processo de aperto e podem exigir uma validação de resultados. Em conformidade com as normas e/ou regulamentos aplicáveis, solicitamos que se inspecione o torque instalado e a direção rotacional depois de qualquer situação que possa influenciar o resultado do aperto. Exemplos de tais situações incluem, porém não se limitam a:

instalação inicial do sistema de ferramentas

alteração do lote de peças, parafuso, lote de parafusos, ferramenta, software, configuração ou ambiente

Alteração nas conexões de ar ou elétricas

alteração na ergonomia da linha, processo, procedimentos ou práticas de qualidade

alteração do operador

qualquer outra alteração que influencie o resultado do processo de aperto

A inspeção deve:

Garantir que as condições da junta não tenham sido alteradas por situações de influência.

Ser realizada após a instalação inicial, manutenção ou reparo do equipamento.

Ocorrer no mínimo uma vez por turno ou em outra frequência adequada.

Avisos

Sobre o Guia do Usuário

O Guia do Usuário descreve como instalar e configurar o PFHC.

Destina-se a todos que operam e dão manutenção no PFHC.

Histórico das revisões

Número da Versão | Data da Revisão | Descrição da Revisão |

|---|---|---|

item | item | none |

3.9 | 01/2023 | NOVO conteúdo: ATUALIZAÇÃO do conteúdo: Parâmetros de serviço do parafuso Informações exportadas e formato do arquivo Trabalhar com a Aba Settings (Definições) |

3.8 | 09/2022 | Primeira versão oficial do Guia do Usuário do Power Focus HC. |

Pré-requisitos

Qualquer pessoa interessada em aprender mais sobre o PFHC pode se beneficiar com a leitura desse Guia do Usuário.

Para uma plena compreensão dos aspectos técnicos descritos no Guia do Usuário, recomendamos o seguinte:

Conhecimento sobre técnicas de aperto

Experiência de trabalhar com as versões anteriores do Power Focus

System Overview (Visão Geral do Sistema)

Estrutura do Software

Visão Geral do Menu

O GUI da Web, acessado no computador externo, possui vários menus disponíveis para realizar o seguinte:

Configurar tensionamento e acessórios do hardware

Realizar a manutenção da ferramenta

Gerenciar o software

Visualizar relatórios

GUI do controlador, exibido no display do controlador manual, é uma interface de usuário para operação e monitoramento do sistema.

GUI da Web

Aba de tensionamento

A aba Tensioning (Tensionamento) lista os programas de tensionamento armazenados no controlador manual que se encontram disponíveis para um tensionamento individual.

As configurações de tensionamento estão descritas na aba Tensioning (Tensionamento).

Aba Configuration (Configuração)

Uma lista de configurações é fornecida na aba Configurations (Configurações). Configurações comuns dependem do tipo de tensionador e bomba hidráulica conectados.

Aba Tensioner Controller (Controlador do Tensionador)

A aba Controlador lista componentes de hardware e software.

As versões de software armazenadas e usadas no controlador manual estão listadas e podem ser atualizadas.

Também é possível importar ou exportar definições para o controlador manual e a partir dele.

Aba Reports (Relatórios)

A aba Reports (Relatórios) lista os resultados e eventos de tensionamento.

Aba Settings (Definições)

A aba Settings (Definições) é utilizada para configurar as definições específicas do controlador,como data e hora, código PIN, eventos e rede sem fio.

Aba Help (Ajuda)

A aba Help (Ajuda) contém seções de ajuda úteis sobre o controlador manual.

GUI do controlador

Aba Tarefas

A aba Tarefas lista os programas de tensionamento armazenados no controlador manual que se encontram disponíveis para um tensionamento individual. As configurações de tensionamento estão descritas na aba Tensionamento na GUI da Web.

Aba Reports (Relatórios)

Na aba Reports (Relatórios), os resultados do tensionamento estão listados e o relatório pode ser gerado e salvo em um unidade flash USB.

Aba Controller Information (Informações do Controlador)

A aba Controller Information (Informações do Controlador) lista os dados da unidade do controlador manual, como número de série, endereço IP e versão do software.

Aba Settings (Definições)

A aba Settings (Definições) permite definir data e hora e limpar resultados.

Aba Connected Devices (Dispositivos Conectados)

A aba Connected Devices (Dispositivos Conectados) mostra o status da conexão do tensionador e bomba conectados ao controlador manual.

Ela lista os dados da unidade do tensionador e bomba conectados, como número de série e versão do software. Também mostra a contagem da barra extratora do tensionador.

Operação e Manuseio

GUI da Web

GUI Buttons and Icons (Botões e Ícones da GUI)

Botão | Nome | Descrição |

|---|---|---|

Adicionar | Acrescente um item adicional. | |

Remover | Remova um item. | |

| Ellipsis (Elipse) | Edite um item. |

Voltar | Volte para a exibição anterior. | |

Scroll up (Rolar para cima) Scroll down (Rolar para baixo) | Mova em uma lista que é longa demais para a tela. | |

Maximize Minimize | Maximize ou minimize uma seção com parâmetros. | |

Back (Voltar (ao início) (em uma lista)) Back (Voltar (em uma lista)) | Mova para trás em páginas de uma lista. | |

Forward (Avançar (para o fim) (em uma lista)) Forward (Avançar (em uma lista)) | Mover para frente em páginas de uma lista. | |

Fechar | Toque para fechar a janela. | |

Notice (Aviso) | Sinalização mostrando que um parâmetro está erradamente configurado). | |

AVISO | Sinalização indicando que a há uma aviso sobre o risco de lesões. | |

Validate program (Validar programa) | Toque para verificar se um programa é válido. | |

Download manual | Toque para baixar um manual. | |

Go home (Ir para a página Inicial) | Acessar a tela inicial. | |

Go result (Ir para o resultado) | Acesse a tela de resultados em tempo real. |

GUI do controlador

GUI Buttons and Icons (Botões e Ícones da GUI)

Os botões no teclado do controlador manual são sensíveis ao contexto. Os botões ativos são representados por ícones na GUI do controlador. Esses ícones mostram a funcionalidade atual dos botões do teclado. Por exemplo, na visualização Inicial, os botões ativos são representados pelos seguintes ícones (veja a figura abaixo):

Voltar (para a esquerda)

Avançar (para a direita)

Para cima

Para baixo

Enter

Para navegar, utilize os botões para a esquerda, para a direita, para cima e para baixo no teclado. Para inserir um menu ou confirmar uma escolha, utilize o botão Enter na parte central.

Para informações sobre todos os ícones na GUI do controlador, consulte a tabela abaixo.

1 | Voltar |

2 | Avançar |

3 | Para cima |

4 | Para baixo |

5 | Enter (selecionar) |

6 | Status da conexão do Wi-Fi e do ToolsNet |

Botão | Nome | Descrição |

|---|---|---|

| Voltar | Volta para a visualização anterior |

| Avançar | Continuar. |

| Para cima Para baixo | Move para cima ou para baixo em uma lista |

| Enter | Confirma a opção selecionada |

| Mais | Outras informações ou ações |

| Avançar | Vai para a próxima visualização. |

| Voltar | Vai para a visualização anterior. |

| Status da conexão Wi-Fi | Conectado ao Wi-Fi |

| Status da conexão Wi-Fi | Não conectado a Wi-Fi |

| Status da conexão do ToolsNet | Conectado ao ToolsNet |

| Status da conexão do ToolsNet | Não conectado ao ToolsNet |

Luz de sinalização de Status de LED

A matriz do LED no tensionador é imitada na GUI do controlador manual durante o processo de tensionamento. Para mais informações sobre a Luz de sinalização de Status de LED, veja as Instruções do Produto Tensionador STT.

Guia de Início Rápido

Para criar uma melhor visão geral do sistema, esta seção apresenta um guia rápido abrangendo as etapas básicas para iniciar no Sistema de Tensionamento Inteligente e Software Power Focus.

Esta seção não explica todos os recursos do sistema, mas concentra-se nos recursos mais básicos.

Para iniciar o sistema, a bomba e o tensionador devem estar conectados ao controlador manual antes de ligar a alimentação na bomba hidráulica com a botão liga/desliga.

Executar o rundown do tensionador diretamente na parte superior do parafuso. Certifique-se de que o soquete dentro do tensionador está encaixado na porca movendo o torquímetro de estalo. Ouça o som do clique. Observe se o tensionador gira à medida que o torquímetro aplica força à porca.

Quando o ícone Tasks (Tarefas) no controlador manual estiver ativo, execute o Manual mode (Modo Manual) usando os botões do teclado no controlador manual.

Defina a pressão-alvo para uma pressão baixa, por exemplo, 500 bares, e em seguida pressiona o botão Pressurizar.

Se o motor estiver funcionando, mas não houver aumento de pressão, o problema mais comum é o motor estar funcionando para trás. Desligue o sistema e inverta as fases do conector de alimentação; em seguida, tente novamente.

Quando o sistema estive pressurizado, mova o torquímetro de estalo para visualizar as atualizações de leitura de Ângulo e Torque.

Para informações mais detalhadas sobre a partida do sistema do Sistema de Tensionamento Inteligente, consulte o Guia de Trabalho do Sistema de Tensionamento Inteligente.

Instalação e atualização

Nesta seção, é possível encontrar informações para ajudar com a instalação inicial do produto ou atualizar de uma versão para outra.

Requisitos de navegador da web

Para um desempenho ideal, use um navegador da web que possua um bom desempenho do JavaScript, e habilite o cache do navegador.

É possível executar o software por meio dos seguintes navegadores web:

Google Chrome 70 ou posterior

Microsoft Edge 79 ou posterior.

Firefox 63 ou posterior

Configuração

Nesta seção, é possível encontrar detalhes sobre como criar, modificar e verificar as configurações do produto.

Conectando à GUI de Configuração do PFHC

Para um desempenho ideal, use um navegador da web que possua um bom desempenho do JavaScript, e habilite o cache do navegador.

Abra a tampa da porta de conexão de USB do controlador manual.

Conecte um PC ao conector USB-C no controlador manual. Para garantir que o PC forneça alimentação suficiente ao controlador manual, use portas USB-3.0.

Para inserir a GUI de configuração, insira o endereço a seguir em seu navegador: http://169.254.1.1/config.html.

Consulte mais informações na seção Requisitos de navegador da web.

GUI da Web

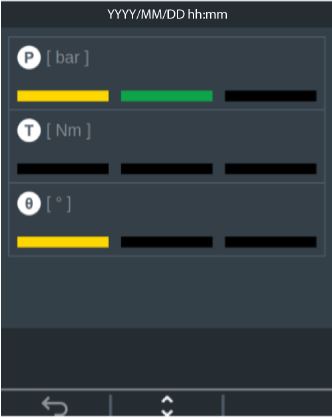

Resultados ao vivo

Abra a visualização de resultados ao vivo clicando no ícone de resultados no canto inferior esquerdo, quando ele estiver visível.

São exibidos o status, o torque e o ângulo.

Clique no ícone de conexão no canto superior direito na visualização de resultados ao vivo para abrir a visualização do status do protocolo.

Trabalhando com a Aba Tensioning (Definições)

Esta seção descreve a estratégia de tensionamento de múltiplas etapas, e como criar um programa de tensionamento.

Na visualização da Página Inicial, acesse a aba Tensioning (Tensionamento), e depois selecione Multistep Program Library (Biblioteca do programa de múltiplas etapas).

Interface de usuário de Configurações Múltiplas

A Interface do Usuário para a configuração de um programa de Múltiplas Etapas consiste nas principais áreas a seguir:

No painel esquerdo, na aba Properties (Propriedades), há as General Settings (Definições gerais) do programa de tensionamento de múltiplas etapas, contendo o Program name (Nome do programa)..

No painel esquerdo, a aba Program (Programa) tem um menu suspenso contendo Steps (Etapas).

Para o programas de Múltiplas Etapas, clique em Steps (Etapas), arraste o ícone de etapa adequado - Tensioning (Tensionamento) ou Tensioning Service (Serviço de Tensionamento) da lista até a área de tensionamento. Solte o ícone da etapa selecionada entre o início e o final do programa.

O programa Tensioning Manual (Manual de Tensionamento) é criado automaticamente pelo controlador manual e pode ser editado conforme necessário.

A principal área da interface é composta pela tensioning area (área de tensionamento). Essa é a área que engloba todas as etapas no programa de tensionamento.

Programa Manual Padrão

Em Multistep Program Library (Biblioteca do programa de múltiplas etapas), selecione Default Manual Program (Programa de Múltiplas Etapas Padrão) O Default Manual Program (Programa Manual Padrão) é automaticamente criado. O programa manual pode ser executado com todos os tamanhos e tipos de ferramentas tensionadoras.

O programa manual contém três configurações para controle do comportamento do modo manual. O nome do programa manual pode ser editado em General Settings > Properties (Definições gerais > Propriedades).

Configurações Gerais

General Settings (Definições Gerais) consiste do Nome do campo.

Selecione um programa, acesse a aba Properties (Propriedades) para editar General Settings (Definições Gerais) inserindo o nome no campo cadeia de texto livre.

O nome do programa escolhido é exibido na GUI do controlador nos programas listados em diferentes tipos de trabalho na aba Tasks (Tarefas).

Parâmetros do Modo Manual

No Programa Manual Padrão, clique no ícone Manual de Tensionamento na área de tensionamento para editar os seguintes parâmetros:

Nome

Pressão hidráulica manual padrão (bar)

Pressão hidráulica máx. do sistema (bar)

Parâmetro | Padrão | Descrição | Comentários |

|---|---|---|---|

Nome | Etapa Modo Manual | Nome da cadeia de caracteres da etapa | Não utilizada, uma vez que o modo manual não gera resultados. |

Pressão hidráulica manual padrão (bar) | 1000 | Utilizado para preencher a janela Definir pressão do modo Manual quando o modo Manual é executado pela primeira vez após a inicialização do sistema. | A pressão manual padrão confirma se o operador não apenas reutiliza uma pressão anterior de uma execução anterior do modo Manual. Defina a pressão-padrão com um valor adequado a sua aplicação. Após utilizar o modo Manual, o sistema supõe que essa é a pressão adequada à operação atual. A última pressão utilizada é usada como a pressão do modo Manual até que o sistema seja desligado. È sempre possível alterar a pressão-alvo na GUI do controlador. |

Pressão hidráulica máx. do sistema | 1980 | O alvo mais alto de pressão permitido ao utilizar essa configuração. | O sistema está utilizando a pressão máx.mais baixa de suas unidades conectadas. Caso qualquer das unidades conectadas apresente uma pressão máx. inferior, a pressurização para neste nível de pressão. |

Programa de Tensionamento

Na exibição da Página inicial, selecione a aba Tensioning (Tensionamento). Multistep Program Library (Biblioteca do programa de múltiplas etapas) é selecionada automaticamente.

Para acrescentar um programa de tensionamento, clique no ícone, clique no ícone Plus (Mais) acima da lista do programa para abrir a aba Program (Programa), e depois clique em Steps (Etapas).

Se algum programa de tensionamento já estiver disponível, selecione o programa para editá-lo.

Arraste e solte as etapas de tensionamento na área

As etapas só podem ser colocadas entre o ponto inicial e final do programa.

Os botões Delete Tightening Program (Excluir programa de aperto) e Copy Tightening Program (Copiar programa de aperto) estão disponíveis no canto inferior direito para excluir e copiar o programa.

Um sistema de tensionamento só usa uma etapa por configuração.

As alterações feitas em programas de aperto em qualquer seção precisam ser ativamente aplicadas clicando-se no botão Apply (Aplicar) no canto inferior direito da GUI. Ou as alterações podem ser realizadas clicando-se no botão Undo (Desfazer) no mesmo local.

Ao navegar para fora da seção onde as alterações foram feitas (usando o botão Back (Voltar), Home (Página Inicial) ou Result (Resultado)), será apresentado um pop-up de aviso onde as alterações podem também ser aplicadas ou desfeitas. O usuário não pode prosseguir sem aplicar ou desfazer as alterações.

Função | Descrição | |

|---|---|---|

Start and end points (Pontos de início e fim) |  | Pontos de início e fim do programa de múltiplas etapas. Todas as etapas devem ser colocadas entre esses dois pontos. |

Mostrando propriedades de uma etapa |  | Clique na etapa para revelar as propriedades. |

Fechando propriedades de uma etapa |  | Clique em qualquer lugar na área de aperto para fechar o menu properties (Propriedades). |

Excluindo uma etapa |  | Clique na nas Propriedades da etapa e clique em Delete (Excluir) na parte inferior do menu |

Erro de etapa |  | Quando ocorre um erro de validação em uma etapa, essa etapa será marcada. Observe que quando step properties (Propriedades da etapa) é aberto, os parâmetros que geram o erro também serão marcados. Clique na marcação em vermelho para obter mais informações sobre o erro. |

Colocação proibida |  | Quando uma colocação em particular de uma etapa não é permitida, o ícone de espaço reservado não será mostrado. |

Parâmetros de tensionamento

Under Program tab, click on the Tensioning item to open it and edit the parameters. As convenções de formatação usadas estão listadas na tabela abaixo. See also Diagram of the tensioning process in the section Tensioning process.

Parâmetro | Valor padrão | Unidade | Descrição | Comentários | |

|---|---|---|---|---|---|

a All default values are tailored for an M36 bolt running with min angle 40 degrees and no max angle. b The rotation detection parameters define an expected play in the wrench-socket-gear box chain. The experience is that this can vary a lot depending on, mainly bolt geometry – even when the tool is attached to the same bolt but the socket aligns to different sides of the nut. c The rotation detection parameters define an expected play in the wrench-socket-gear box chain. The experience is that this can vary a lot depending on, mainly bolt geometry – even when the tool is attached to the same bolt but the socket aligns to different sides of the nut. | |||||

Nome |

| User name of the step configuration, written in the xml report file and reported in the step Results. | |||

Tamanho do parafuso | M36 a | mm | The size of the bolt for the intended configuration. The bolt size is compared to the connected tool and if it does not match, an invalid configuration event is emitted. | The controller GUI filters out the configurations that fit the connected tools. Configurations made for other tool sizes are not displayed in the list under Tasks > Assembly or Tasks > Batch Assembly. | |

Tensioner type | Flange bolt | Tensioner type must match the connected tensioner. The string is compared to the string that identifies the type of tensioner which is programmed in the tensioner during its production. The string is case sensitive when compared to the string in the tensioner. | The controller GUI filters out the configurations that fit the connected tools. Configurations made for other tensioner types are not displayed in the list under Tasks > Assembly or Tasks > Batch Assembly. | ||

Min nut rotation angle | 40 | Graus | The minimum nut rotation angle for an OK tensioning. | The field can be left empty if the tensioning process does not depend on minimum tightening angle. | |

Max nut rotation angle | Graus | The maximum nut rotation angle for an OK tensioning. | The field can be left empty if the tensioning process does not depend on the maximum tightening angle. | ||

Angle approval | Approve last angle | Controls the behavior of the angle measurement when re-tensioning after NOK result. Choices are:

| For configurations that require max angle, it is recommended to use only the last angle. For configurations that require min angle, use angle summarization in order to consider the sum of all attempts for OK/NOK results. For configurations that define an angle range, consider which behavior applies for the job the that the configuration is tailored for. | ||

Use clamping force estimation | Ativo | Controls which clamping force estimation is used for the result. On -> Clamping force estimation is used: tensioning force – Estimated Initial mean settlement Off -> clamping force is calculated according to Load Transfer Factor equation: tensioning force / (1.01 + (bolt diameter / clamping length)) | The Atlas Copco (AC) Load Transfer Factor (LTF) equation utilized in the STS is for use on ‘Flange’ connected joints only. Do NOT use on foundation style joints. | ||

Clamping length | mm | The height of the flange, i.e. the distance between the nuts on each side of the flange. Active when: Use clamping force estimation is ’Off’. | Visible if Use clamping force estimation is ’Off’. | ||

Estimated initial mean settlement | 99 | kN | An estimation of the average force loss when releasing the pressure. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Estimated initial max settlement | 155 | kN | An estimation of the maximum force loss when releasing the pressure. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Min required average clamping force | 510 | kN | The minimum average clamping force for all bolts on the flange used in flange summary section in the xml report. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Batch job report type | Geral | Controls the flange summary generation in the xml reports:

| Taylored for Vestas xml report requirements: First round, Second round, User General for Service jobs. | ||

Angle sensor reset force | 100 | kN | The force at which the angle measurement reference for 0 degrees is set. | The expected angles are calculated depending on the force increase from the angle sensor reset force to Min bolt tensioning pressure. This evaluates to different pressures depending on the tensioner size, see the table in the section Pressures for Different Tensioner Sizes. The larger the tensioner is, the higher the angle reset force must be set, due to issues with control of low pressures in installation check step. This is necessary in order to avoid overshooting of Installation check hydraulic pressure higher than pressure equivalent of angle sensor reset force. | |

Min bolt tensioning pressure | 1900 | Bar | The min pressure for an OK tensioning result. | The pressure control in the system will set a target value higher than the Min bolt tensioning pressure to avoid pressure drop ending in a NOK result. See the picture in the section Hydraulic Pressure Target Window. | |

Max system hydraulic pressure | 1980 | Bar | The highest pressure the pressure control in the hand controller allows for this configuration. | The actual max pressure is the lowest of the max pressures in the pump and tensioner and the Max system hydraulic pressure of the configuration. | |

Min bolt tensioning force | 698 | kN | Force equivalent of the Min bolt tensioning pressure parameter. | Value manually calculated from bolt pressure. This value is written in the xml report files, but it is not used by the hand controller's software. | |

Lista de verificação da instalação | 20 | Nm | The required torque for an acknowledged installation check. | ||

Installation check torque duration | 1,0 | S | The required time the Installation check torque must be applied for an acknowledged installation check. | ||

Torque-alvo final | 100 | Nm | The required torque for an acknowledged tightening of the nut. | ||

Resultado de torque de aperto | 1,0 | S | The required time the Tightening target torque must be applied for an acknowledged tightening of the nut. | ||

Tightening unexpected clockwise rotation detection angle | 5 | Graus | The maximum allowed change of the nut rotation angle in clockwise direction when the process is waiting for pressure release. | To avoid the risk of nut rotation while the system waits for pressure release, activate automatic pressure release (see section Tool Configuration). b | |

Tightening unexpected counter clockwise rotation detection angle | 5 | Graus | The maximum allowed change of the nut rotation angle in counter clockwise direction when the process is waiting for pressure release. | To avoid the risk of nut rotation while the system waits for pressure release, activate automatic pressure release (see section Tool Configuration). c | |

Installation check hydraulic pressure | 20 | Bar | The pressure set point for installation check. | The installation check pressure fixes the tensioner to the flange during the installation check. The installation check pressure, including overshoot, must not exceed the pressure equivalent of Angle reset force. | |

Hydraulic pressure set point factor | 1,025 | The actual set point for the pressure regulation is calculated as follows: Min bolt tensioning pressure times Hydraulic pressure set point factor. See the picture in the section Hydraulic Pressure Target Window. | When pressing and holding the pressurization button, the system is pressurized, the pressure will be held inside a pressure window above Min bolt tensioning pressure. | ||

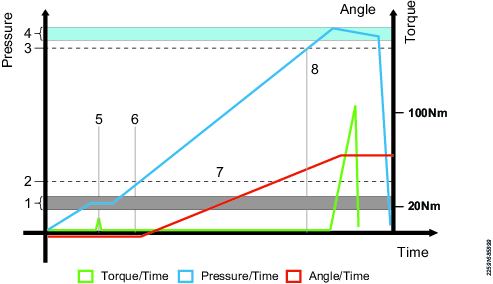

Processo de tensionamento

1 | Pressão hidráulica de verificação de instalação |

2 | Força de redefinição do ângulo |

3 | Pressão mínima de tensionamento do parafuso |

4 | Janela-alvo de pressão. Com o botão pressurizar mantido apertado, o sistema manterá a pressão dentro da janela. |

5 | Verificação de instalação. Define a mecânica em uma posição conhecida. A porca não gira. A folga na catraca e caixa de engrenagem é fixada no sentido do aperto. |

6 | Obtém-se amostra do ponto de referência do ângulo. A medição do ângulo de aperto começa neste ponto. |

7 | Pressão aumenta, rotação da porca OK, mas não é necessário aplicar qualquer torque alto. Deixe o sistema hidráulico fazer o trabalho. |

8 | Pressão mínima do parafuso alcançada. Fixação final da porca. |

Se a pressão de verificação de instalação terminar mais alta do que a pressão que corresponde à força de redefinição do ângulo, o processo de tensionamento não define seu ponto de referência de ângulo (6).

Portanto, a força de redefinição do ângulo do parâmetro pode ter que ser ajustada, dependendo do tamanho do tensionador, para incluir alguma margem para sobreapertos de pressão de verificação de instalação. A pressão de verificação de instalação real depende, por exemplo,do tipo de óleo ou temperatura do óleo. Consulte a tabela na seção Pressões para Diferentes Tamanhos de Tensionador.

Pressões para Diferentes Tamanhos de Tensionador

Força de redefinição do ângulo 100 kN com pressões equivalentes calculadas para diferentes tamanhos do tensionador são exibidas na Tabela 1.

Tensionador | Força de redefinição do ângulo (kN) | Pressão de redefinição do ângulo (em bar) |

|---|---|---|

M36 | 100 | 272 |

M42 | 100 | 198 |

M48 | 100 | 151 |

M56 | 100 | 109 |

M64 | 100 | 83 |

M72 | 100 | 64 |

As definições da força de redefinição de diferentes tensionadores com margem para pressão de verificação de instalação são mostradas na Tabela 2.

Tensionador | Força de redefinição do ângulo (kN) | Pressão de redefinição do ângulo (em bar) |

|---|---|---|

M36 | 100 | 272 |

M42 | 100 | 198 |

M48 | 150 | 226 |

M56 | 200 | 219 |

M64 | 200 | 166 |

M72 | 250 | 161 |

Janela-alvo de pressão hidráulica

A figura abaixo ilustra como o sistema mantém a pressão dentro da janela-alvo de pressão ao se manter pressionado o botão de pressurização.

Veja também o Diagram of the tensioning process (Diagrama do processo de tensionamento) na seção Processo de tensionamento.

1 | Pressão mínima de tensionamento do parafuso (y) |

2 | Alvo de pressão hidráulica (x) |

3 | Nível de histerese da pressão hidráulica (x-y)/3 |

Cálculo

Alvo de pressão hidráulica (x) = Pressão minima de tensionamento do parafuso (y) × Fator-alvo de pressão hidráulica (k)

Nível de histerese de pressão hidráulica = 1/3 da distância entre o alvo de pressão hidráulica (x) e a pressão mínima de tensionamento do parafuso (y).

A pressurização tem início nesse nível para mantê-la acima do nível mínimo.

Parâmetros de serviço do parafuso

Parâmetro | Valor padrão | Unidade | Descrição | Comentários | |

|---|---|---|---|---|---|

a All default values are tailored for an M36 bolt running with min angle 40 degrees and no max angle. b The rotation detection parameters define an expected play in the wrench-socket-gear box chain. The experience is that this can vary a lot depending on, mainly bolt geometry – even when the tool is attached to the same bolt but the socket aligns to different sides of the nut. c The rotation detection parameters define an expected play in the wrench-socket-gear box chain. The experience is that this can vary a lot depending on, mainly bolt geometry – even when the tool is attached to the same bolt but the socket aligns to different sides of the nut. | |||||

|

Nome | User name of the step configuration, written in the xml report file and reported in the step Results. | ||||

Tamanho do parafuso | M36 a | mm | The size of the bolt for the configuration intended for it. The bolt size is compared to the connected tool and if it does not match, an invalid configuration event is emitted. | The controller GUI filters out the configurations that fit the connected tools. Configurations made for other tool sizes are not displayed in the list under Tasks > Bolt Service or Tasks > Batch Bolt Service. | |

Tensioner type | Flange bolt | Tensioner type must match the connected tensioner. The string is compared to the string that identifies the type of tensioner which is programmed in the tensioner during its production. The string is case sensitive when compared to the string in the tensioner. | The controller GUI filters out the configurations that fit the connected tools. Configurations made for other tensioner types are not displayed in the list under Tasks > Bolt Service or Tasks > Batch Bolt Service. | ||

Max delta nut rotation | 13 | Graus | The max total allowed rotation of the nut for the bolt service process, i.e. the maximum nut rotation in tightening direction compared to the starting point. | See also section Bolt Service Process. | |

Min delta nut rotation | 0 | Graus | The minimum actual nut rotation that is allowed for the bolt service process. | Min delta nut rotation and max delta nut rotation create a range of accepted result of the bolt process, e.g. 0.13 - the nut needs to return to its original position (Min delta nut rotation = 0) but must not rotate more than 13 degrees in the tightening direction Max delta nut rotation = 13). A value < 0 for Min delta nut rotation allows that the nut does not return completely to the original position. | |

Use clamping force estimation | Ativo | Controls which clamping force estimation is used for the result. On -> Clamping force estimation is used: tensioning force – Estimated Initial mean settlement Off -> clamping force is calculated according to Load Transfer Factor equation: tensioning force / (1.01 + (bolt diameter / clamping length)) | The Atlas Copco (AC) Load Transfer Factor (LTF) equation utilized in the STS is for use on ‘Flange’ connected joints only. Do NOT use on foundation style joints. | ||

Clamping length | mm | The height of the flange, i.e. the distance between the nuts on each side of the flange. | |||

Estimated initial mean settlement | 99 | kN | An estimation of the mean force loss when releasing the pressure. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Estimated initial max settlement | 155 | kN | An estimation of the maximum force loss when releasing the pressure. Active when: Use clamping force estimation is ’On’. | Visible if Use clamping force estimation is ’On’. It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Min required average clamping force | 510 | kN | The minimum average clamping force for all bolts on the flange used in flange summary section in the xml report. | It is used in the xml report generation. The value depends on the tensioner size and the type of the flange. | |

Batch job report type | Geral | Controls the flange summary generation in the xml reports:

| |||

Nut loosening attempt count torque | 75 | Nm | The torque limit for a loosening attempt. If the number of attempts passes Nut loosening number of attempts, the bolt service process prompts the user to tighten the bolt again because it was not possible to loosen it. | ||

Nut loosening number of attempts | 3 | The number of attempts with torque higher than Nut loosening attempt count torque before prompting the user to tighten the nut again since it was not possible to loosen it. | |||

Nut loosening min loosening angle | 10 | Graus | The required loosening angle for an acknowledged bolt service operation. | ||

Angle sensor reset force | 100 | kN | The force at which the angle measurement reference for 0 degrees is set. | The expected angles are calculated depending on the force increase from the angle sensor reset force to Min bolt tensioning pressure. This evaluates to different pressures depending on the tensioner size, see the table in the section Pressures for Different Tensioner Sizes. The larger the tensioner is, the higher the angle reset force must be set, due to issues with control of low pressures in installation check step. This is necessary in order to avoid overshooting of Installation check hydraulic pressure higher than pressure equivalent of angle sensor reset force. | |

Min bolt tensioning pressure | 1900 | Bar | The min pressure for an OK tensioning result. | The pressure control in the system will set a target higher than the Min bolt tensioning pressure to avoid pressure drop ending in a NOK result. See picture in the chapter Hydraulic Pressure Target Window. | |

Max system hydraulic pressure | 1980 | Bar | The highest pressure the pressure control in the hand controller allows for this configuration. | The actual max pressure is the lowest of the max pressures in the pump and tensioner and the Max system hydraulic pressure of the configuration. | |

Min bolt tensioning force | 698 | kN | Force equivalent of the Min bolt tensioning pressure parameter. | Value manually calculated from bolt pressure. This value is written in the xml report files, but it is not used by the hand controller's software. | |

Lista de verificação da instalação | 20 | Nm | The required torque for an acknowledged installation check. | ||

Installation check torque duration | 1,0 | S | The required time the Installation check torque that must be applied for an acknowledged installation check. | ||

Torque-alvo final | 100 | Nm | The required torque for an acknowledged tightening of the nut. | ||

Resultado de torque de aperto | 1,0 | S | The required torque for an acknowledged tightening of the nut. | ||

Tightening unexpected clockwise rotation detection angle | 5 | Graus | The maximum allowed change of the nut rotation angle in clockwise direction when the process is waiting for pressure release. | To avoid the risk of nut rotation while the system waits for pressure release, activate automatic pressure release (see section Tool Configuration). b | |

Tightening unexpected counter clockwise rotation detection angle | 5 | Graus | The maximum allowed change of the nut rotation angle in counter clockwise direction when the process is waiting for pressure release. | To avoid the risk of nut rotation while the system waits for pressure release, activate automatic pressure release (see section Tool Configuration). c | |

Installation check hydraulic pressure | 20 | Bar | The pressure set point for installation check. | The installation check pressure fixes the tensioner to the flange during the installation check. The installation check pressure, including overshoot, must not exceed the pressure equivalent of Angle sensor reset force. | |

Hydraulic pressure set point factor | 1,025 | 1,025 | The actual set point for the pressure regulation is calculated as follows: Min bolt tensioning pressure timesHydraulic pressure set point factor. See the picture in the section Hydraulic Pressure Target Window. | When pressing and holding the pressurization button, the system is pressurized, the pressure will be held inside a pressure window above Min bolt tensioning pressure. | |

Processo de serviço do parafuso

Para garantir os resultados do ângulo de desaperto e de aperto, siga o processo de serviço do parafuso:

Posicione a ferramenta no parafuso.

Pressurize até a Pressão hidráulica de verificação da instalação.

Faça uma verificação da instalação para o serviço do parafuso:

Aplique um torque > 20 Nm no sentido do aperto. O controlador manual assume o ponto de referência do ângulo no sentido do aperto.

Aplique um torque > 20 Nm no sentido do desaperto. O controlador manual assume o ponto de referência do ângulo no sentido do desaperto.

O controlador manual armazena o ângulo do jogo mecânico.

Enquanto mantém a chave e a caixa redutora na posição de desaperto, pressione e mantenha pressionado o botão de pressurização até que a pressão atinja a Pressão mínima de tensionamento do parafuso em bar.

Desaperte a porca até um ângulo maior ou igual ao parâmetro de serviço do parafuso Ângulo mínimo de desaperto do desaperto da porca..

A UI do controlador mostra o ângulo de desaperto como uma medição negativa a partir do ponto de referência do ângulo de desaperto.

Aperte o parafuso conforme o parâmetro Torque-alvo do aperto. O ângulo de aperto é registrado.

Os ângulos de desaperto e de aperto referem-se à rotação real da porca. O controlador manual compensa o jogo mecânico. A GUI do controlador inicializa atualizando o ângulo quando a porca começar a girar, ou seja, desprezando o jogo mecânico. Por isso, o ângulo exibido reflete o movimento da porca, e quando a medição do ângulo for 0, a porca está de volta à posição original.

A rotação delta da porca no sentido do aperto não deve ser maior do que a do parâmetro Rotação máxima delta da porca com um padrão de 13 graus. Na prática, isso significa que a porca não deve girar até um ângulo mais do que 13 graus maior do que o da posição original.

Libere a pressão e armazene o resultado. As seguintes condições devem ser verdadeiras para se obter resultados OK:

O ângulo de desaperto registrado é maior e ou igual ao Ângulo mínimo de desaperto do desaperto da porca.

O ângulo delta registrado após o aperto deve estar no intervalo entre Rotação mínima delta da porca e Rotação máxima delta da porca.

A Rotação mínima delta da porca é igual a D na figura do processo de serviço do parafuso.

1 | Transporte da chave até o alinhamento do aperto |

2 | A rotação da porca começa aqui |

3 | Apertada até a posição original |

A | Ângulo de desaperto |

B | Desaperto de ponto fixo |

C | Folga |

D | Aperto de ponto fixo |

E | Intervalo de aperto permitido após o desaperto estar entre os parâmetros de rotação mínima e máxima delta da porca |

F | Rotação máx. da porca |

Trabalhando com a Aba Configurações

As configurações das ferramentas é feita no menu Configurations (Configurações).

Configuração da ferramenta

Na visualização da Página Inicial, acesse a aba Configurations (Configurações) > Tool Configuration (Configurações da Ferramenta) para configurar as funções disponíveis no sistema.

Insira um nome no campo Name (Nome).

Edite uma configuração clicando no botão Edit (Editar). Veja a tabela abaixo.

Parar criar outra configuração com definições diferentes, clique no ícone Plus (mais) na parte superior da página.

Por exemplo, crie uma configuração com Automatic pressure release (Liberação automática de pressão) = ON (Ativada), ou Pump motor timeout (Tempo limite do motor da bomba) com tempo diferente.Para escolher uma configuração para uso, acessa a Visualização da Página Inicial,, Tensioner Controller (Controlador do Tensionador) > Tool (Ferramenta).

Parâmetro | Valor padrão | Unidade | Descrição | Comentários |

|---|---|---|---|---|

Tempo limite do motor da bomba | 30 | s | Temporizador para arrefecimento do motor da bomba, também controlando a válvula de retorno do óleo hidráulico. O motor da bomba para quando o temporizador termina e a válvula de retorno hidráulica fecha. Quando a pressão é liberada, a válvula de retorno do óleo hidráulico é aberta e o motor opera por 6 segundos. O tempo limite do motor da bomba começa e, quando termina, a válvula é fechada e o motor para. | Quando o sistema é usado em condições quentes, o óleo hidráulico pode superaquecer se o motor parar. No caso de tensionadores maiores, o transporte de óleo hidráulico de volta para o recipiente de óleo hidráulico pode precisar de mais do que o tempo mínimo de 6 segundos. |

Liberação automática de pressão | DESLIGADO | Quando a liberação automática de pressão está ON (Ligada), a pressão é automaticamente liberada quando a porca é apertada de acordo com as configurações - o tensionamento fica concluído. | A pressão é liberada quando o torque é relaxado após ser aplicado no torque necessário e pelo tempo necessário. Veja o Diagram of the tensioning process (Diagrama do processo de tensionamento na seção Processo de tensionamento. A configuração recomendada para esse parâmetro é ON (Ligada) pelas razões a seguir:

|

Trabalhando com a aba Controlador do Tensionador

Virtual Station (Estação virtual)

Uma estação virtual é uma abstração do software de um controlador manual. O controlador manual possui um controlador integrado com uma estação virtual conectada. Várias configurações podem ser designadas à estação virtual, conforme a necessidade.

Ferramenta

As informações da ferramenta mostram os dados do tensionador.

Modelo: tamanho do soquete e tipo do tensionador. Uma configuração compatível deve ter os campos Tamanho do parafuso e Tipo de tensionador idênticos à cadeia de caracteres (diferencia maiúsculas e minúsculas) no modelo para ser compatível com o tensionador conectado. Se uma configuração não for exibida em uma HCGUI -> Tarefas -> Serviço de parafuso de montagem, o motivo é provavelmente identificado nessas duas propriedades.

Relação de engrenagem: a relação da caixa redutora no tensionador

Número de série: o número de série do tensionador.

Torque máx.: o torque mais alto que não danifica o sensor de torque.

Versão do software.

Número do produto : o número de artigo do tensionador.

Módulo de Aplicação Inteligente

O Intelligent Application Module (IAM) (Módulo de Aplicação Inteligente (IAM)) é um armazenamento não volátil localizado no controlador manual. O módulo de armazenamento contém todos os programas, configurações e resultados da ferramenta.

Acesse a aba Tensioner Controller (Controlador do Tensionador) no menu da página principal e selecione IAM.

Atribua um Name (Nome) de campo de sequência ao controlador manual.

O Name (Nome) será usado na GUI da Web e na GUI do controlador manual.

Versões do Software

Duas versões do software podem ser instaladas na ferramenta simultaneamente. Instalar a segunda versão do software pode ser útil como preparação quando ao atualizar diversos controladores manuais para ativação sincronizada.

Alterar as versões do software não transfere as configurações da ferramenta ou os programa de tensionamento.

Ativação do Software

O controlador manual pode armazenar duas versões de software instaladas. Usando-se a Ativação de software, é possível escolher qual versão de software utilizar.

Acesse Tensioner Controller (Controlador do Tensionador) no menu da página inicial e selecione Software no painel esquerdo.

Selecione Current (Atual) ou Stored (Armazenado) na janela Software Activation (Ativação de Software).

O controlador manual é reiniciado automaticamente para que a ativação seja efetivada.

Versão Atualizada do Software

Se o pacote de software a ser instalado não for compatível com o hardware do controlador manual, a atualizações do software será cancelada. Será exibida uma mensagem de alerta, indicando quais partes do hardware causaram o cancelamento.

Para informações sobre o atual hardware de ferramenta, acesse Tensioner Controller > Hardware (Controlador do tensionador > Hardware).

Acesse o menu Tens(Controlador do tensionador) e selecione Software no painel esquerdo.

Acesse o campo Software Update (Atualização de software) e selecione BROWSE (NAVEGAR).

Navegue e escolha o arquivo compactado contendo o respectivo software e siga as instruções para finalizar a instalação.

Hardware

A aba Hardware contém informações do Controlador, como designação do modelo e número de série.

É possível realizar uma reinicialização a quente do controlador manual na janela Restart Controller (Reiniciar o controlador). Clique no botão RESTART (REINICIALIZAÇÃO).

Exportação e Importação Configurações

As funções exportar e importar são usadas para exportar eventos e resultados de tensionamento para análise em programas externos, bem como permitir a transferência dos programa de Tensionamento e configurações da ferramenta entre ferramentas.

A função Exportar é usada para:

Exportar resultados e eventos de tensionamento para processamento posterior.

Exportar arquivos de log para auxílio na depuração por parte de um engenheiro de assistência técnica da Atlas Copco.

Exportar configurações da ferramenta que podem ser utilizadas para copiar definições para outra ferramenta.

Acesse Tensioner Controller (Controlador do Tensionador) no menu da página principal. Selecione Export/Import (Exportar/Importar) no painel esquerdo.

Selecione o que exportar da ferramenta.

Todas as informações

Ajustes e configurações

Logs do sistema e informações

Resultados

Ao exportar parâmetros a serem importados em outros controladores, escolha Settings and configurations (Definições e Configurações).

Ao escolher Settings and configurations (Definições e Configurações), nenhum arquivo com resultados ou eventos será exportado para o arquivo. Com esse ajuste, a exportação leva menos tempo para ser realizado.

Selecione EXPORT (EXPORTAR). É exibido uma lembrete para selecionar onde salvar ou recuperar o arquivo exportado.

Acessar Tensioner Controller (Controlador do Tensionador) no menu da página principal. Selecione Export/Import (Exportar/Importar) no painel esquerdo.

Selecione IMPORT (IMPORTAR). Quando usar a função Importar, todos os ajustes para programas e configurações de tensionamento são substituídos pelos ajustes do arquivo de importação. No entanto, os ajustes da rede, PIN, resultados e eventos não são importados.

Selecione CONTINUE (CONTINUAR) na caixa de diálogo para iniciar a importação.

Informações exportadas e formato do arquivo

O arquivo exportado é um arquivamento de arquivo comprimido contendo os seguintes arquivos:

Todas as informações

PFExport_<datetime>_Results.csv

PFExport_<datetime>_Events.csv

ExportInfo.txt

settings/settings.zip

atlas_tool_i.zip

atlas_sys_i.zip

atlas_subsystems_info.zip

atlas_plc.zip

jsonConfigurations.zip:

Ajustes e configurações

ExportInfo.txt

settings/settings.zip

jsonConfigurations.zip:

Arquivo | Descrição |

|---|---|

PFExport__<Tool name>_<Time stamp>_Events.csv | Um arquivo separado por ponto e vírgula contendo as seguintes informações:

|

PFExport__<Tool name>_<Time stamp>_Results.csv | Um arquivo separado por ponto e vírgula contendo as seguintes informações:

|

ExportInfo.txt | Informações sobre a instalação da ferramenta e o software da ferramenta. |

settings/settings.zip | Um arquivo binário contendo todos os programas de aperto e definições de lote, as configurações de acessórios e as definições da ferramenta, como: Idioma, Unidades de torque, Data e hora e Aparência do resultado. |

atlas_tool_i.zip | Logs da ferramenta (para depuração) |

atlas_sys_i.zip | Arquivos de log do aplicativo IT. |

atlas_subsystems_info.zip | Informações sobre software de subsistema |

atlas_plc.zip | Configuração do PLC |

jsonConfigurations.zip: | Programas de Aperto e Desaperto de Múltiplas Etapas |

Exportando “Logs do sistema e informações”

Com essa exportação, um técnico de manutenção pode compartilhar os logs de sistema e suas informações com os técnicos da Atlas Copco para facilitar a resolução de problemas.

A exportação de logs de sistema e informações não incluem logs de ferramentas conectadas.

Todos os dados constantes da exportação de log do sistema e informações são armazenados em um arquivo PFExport_<IAM name>_<datetime>.tar.gz, que inclui os seguintes e diretórios:

atlas_sys_i.zip - Arquivos de log do aplicativo de TI

atlas_protocol_log.zip – Arquivos de logo dos adaptadores de protocolos externos

ExportInfo.txt - Documento de texto contendo informações sobre IAM e controlador

licenseInformation.zip – Informações da licença e recursos do sistema

atlas_systeminformation.zip – Informações de P&D da Atlas Copco para a integridade e definição do sistema atual

Exportando “Logs do sistema e informações”

Acesse Tensioner Controller Controlador do tensionador) no menu da página inicial e selecione Export/Import (Exportar/importar) no painel esquerdo.

Na janela Export (Exportar), abra o menu suspenso e selecione System logs and information (Logs do sistema e informações).

Na janela Export (Exportar), selecione EXPORT (EXPORTAR).

Ao final do processo de exportação, uma janela pop-up de exportação confirma que a exportação foi concluída.

Um arquivo PFExport_<IAM name>_<datetime>.tar.gz é automaticamente baixado.

Trabalhando com a Aba Relatórios

Visualizando Resultados

Esta seção descreve como acessar resultados de tensionamentos a partir do controlador manual, e como ler as informações apresentadas em diferentes visualizações de resultados.

Quando o tensionamento é realizado, o resultado é armazenado no controlador manual. Os resultados também podem ser enviados a um sistema externo, como o ToolsNet, ou exportados para análises usando-se a função exportar. Para obter mais informações sobre análises estatísticas, filtragem de resultados e análises de tensionamentos usando o ToolsNet, consulte o Guia do Usuário do ToolsNet 8.

Resultados Armazenados

Cada tarefa é exibida como um único resultado. Um único tensionamento pode exibir resultados em uma tabela com parâmetros importantes.

Visualização de Resultados Armazenados

O controlador manual armazena o resultado de cada aperto ou desaperto realizado.

Vá para Relatórios no menu inicial e selecione Resultados no painel da esquerda.

Selecione Visualizar todos os resultados. A lista de resultados mostrará informações sobre o seguinte:

Data: data e hora do tensionamento realizado.

Programa de Aperto: A coluna Programa de Aperto mostra o nome do Programa de Tensionamento de Múltiplas Etapas.

Força: força medida durante o tensionamento.

Pressão: pressão medida durante o tensionamento.

Resultado: Resultado de Torque/Ângulo

Limites: Intervalo de torque, intervalo de ângulo e intervalo de pressão para um resultado OK. Em resultados NOK o limite de intervalo violado é destacado em um texto em vermelho.

Resultados marcados com uma barra vermelha têm o status de NOK.

Visualizando Eventos

Eventos são utilizados para notificar o suário sobre determinadas alterações ou ocorrências no sistema. Eles são divididos em três tipos; Informação, Advertências e Erros e exigem diferentes tipos de ação.

Os eventos apresentam definições padrões: se devem ser confirmados (ACK.), registrados em log (LOG.) ou exibidos (DISP.). Essas definições podem ser configuradas no menu Settings (Definições) em Events (Eventos).

Acesse Reports (Relatórios) no menu da página principal e selecione Events (Eventos) no painel da esquerda.

Selecione View all events(Visualizar todos os resultados).

Selecione um evento na lista para abrir a caixa de diálogos do evento.

A caixa de diálogo de eventos

A caixa de diálogo de eventos contém informações sobre o evento ocorrido descrevendo o que ocorreu, quando e onde.

Posição | Descrição |

|---|---|

1 | Heading (Cabeçalho) - Descreve a que parte do sistema se refere o evento. |

2 | Event name (Nome do evento) - Uma breve texto descritivo do evento. |

3 | Code (Código) - Um número único de quatro dígitos que identifica o evento. |

4 | Module (Módulo) - Descreve a que parte do sistema se refere o evento. |

5 | Type (Tipo) - Information (Informação), Warning (Advertência )ou Error (Erro). |

6 | Time (Data/hora) - Data e hora quando ocorreu o evento. |

Códigos de Evento

Diferentes tipos de eventos são utilizados para notificar o usuário sobre determinadas alterações ou ocorrências no sistema. Cada evento requer uma ação diferente.

Alguns dos procedimentos descritos só podem ser realizados pelo pessoal da Assistência Técnica da Atlas Copco.

Para mais informações sobre um código de evento específico, use os filtros a seguir ou insira os critérios de pesquisa do código de evento na caixa de pesquisa.

Log / Display / Confirmar / Conf. | |||||||

|---|---|---|---|---|---|---|---|

none | item | none | none | none | column | list | list |

1000 | Informações | Controlador Iniciado | O controlador é inicializado. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Controlador e Ferramenta | ||

1001 | Alerta | Número de Série do Controlador Atualizado | Gerado na inicialização se o número de série da caixa da placa de TI (número de série do controlador) diferir do número de série da caixa da placa AUX. A placa AUX é considerada não substituível no campo. O controlador reinicializará ao ser atualizado o número de série. | Substituir a placa de TI ou a caixa. | Log Conf. | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Controlador e Ferramenta |

1010 | Informações | Ferramenta conectada | A ferramenta está conectada. | Registrar Display Conf. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Controlador e Ferramenta | |

1011 | Informações | Ferramenta Desconectada | A ferramenta está desconectada. | Log Display Conf. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Controlador e Ferramenta | |

1012 | Informações | A Ferramenta Rejeitou a Conexão do Controlador | Esse evento pode ocorrer se a ferramenta estiver na zona de salto (“skip-zone”), | Verifique se outro controlador está conectado à ferramenta. As configurações da ferramenta devem estar corretamente configuradas. | Log Display Conf. | Power Focus 6000 Power Focus 8 Power Focus XC | Controlador e Ferramenta |

2000 | Alerta | Bateria fraca | Substituir a bateria. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta | |

2001 | Alerta | Bateria totalmente descarregada | Substituir a bateria. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta | |

2002 | Alerta | Bateria da Ferramenta com Integridade Baixa | Foi detectado problema de integridade da bateria da ferramenta. | Substituir a bateria. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2004 | Alerta | A ferramenta não é do tipo preferido | A ferramenta foi substituída por uma ferramenta com um Torque Máximo de Ferramenta diferente. | Troque a ferramenta. | Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2006 | Alerta | Bateria-reserva da Ferramenta com Integridade Baixa | A bateria-reserva na ferramenta apresenta desempenho fraco demais. | A bateria-reserva deve ser trocada. | Log Display Confirm. Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2007 | Alerta | Falta Bateria-reserva da Ferramenta | Falta uma bateria-reserva da ferramenta. | Inserir uma bateria | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2008 | Alerta | Erro na Bateria-reserva da Ferramenta | Detectado um erro na bateria reserva da ferramenta. | Substituir a bateria. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2009 | Alerta | Tensão Baixa na Bateria-reserva | A bateria-reserva do controlador está quase sem carga. | Substituir a bateria. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2010 | Erro | Incompatibilidade da Versão do Software da Ferramenta | As versões de software da ferramenta e do controlador não são compatíveis. | Dar assistência técnica à ferramenta - atualizar software da ferramenta. | Log Display Confirm. Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2012 | Alerta | Problemas na Comunicação da Ferramenta | Interrupção da comunicação entre a ferramenta e o controlador. | Realocar o posicionamento da antena. | Conf. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Ferramenta |

2013 | Alerta | Posição Ilegal do Anel | Chave de direção de ferramenta na posição incorreta. | Se acontecer com frequência, dê assistência técnica à ferramenta. | Log Display Conf. | Flex Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2014 | Alerta | Ferramenta superaquecida | Ferramenta superaquecida. | Deixar a ferramenta esfriar. | Log Display Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2015 | Erro | Erro no Sensor de Temperatura da Ferramenta | Somente para ferramentas SRB, TBP e IxB. | Dê assistência técnica à ferramenta. | Log Display Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2016 | Alerta | Superaquecimento da Unidade de Pulsos da Ferramenta | Unidade de pulso superaquecida. A ferramenta não está bloqueada, mas o aviso é exibido sempre que a ferramenta for iniciada, desde que a temperatura da unidade de pulso esteja acima do limite. | Deixar a ferramenta esfriar. | Log Display Conf. | Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2019 | Alerta | Ferramenta não pôde ligar motor | Falha do motor da ferramenta. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta | |

2020 | Alerta | Ferramenta Requer Ajuste do Motor | A ferramenta requer ajuste do motor. | Ajuste o motor. | Log Display Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2021 | Alerta | Falha de Ajuste do Motor | Falha de ajuste do motor. | Concluir o ajuste do motor ou dê assistência técnica à ferramenta. | Log | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2022 | Informações | Ajuste do Motor Concluído | Ajuste do motor concluído. | Log Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta | |

2023 | Alerta | A Ferramenta Requer Ajuste da Extremidade Aberta | A ferramenta requer ajuste da extremidade aberta. | Realize o ajuste da extremidade aberta. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2024 | Alerta | Falha de Ajuste da Extremidade Aberta | Falha de ajuste da extremidade aberta. | Tente realizar o ajuste da extremidade aberta mais uma vez. Se falhar de novo, dê assistência técnica à ferramenta. | Log Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2025 | Informações | Ajuste da Extremidade Aberta Bem-sucedido | Ajuste da extremidade aberta bem-sucedido. | Log Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta | |

2026 | Alerta | Falha de Posicionamento da Extremidade Aberta | Falha de posicionamento da extremidade aberta. | Pressione novamente o acionador da ferramenta e aguarde pela finalização do posicionamento. Se falhar de novo, dê assistência técnica à ferramenta. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2027 | Alerta | Uso Limitado por Alta Temperatura da Ferramenta | O limite de temperatura foi atingido. O aperto foi inibido para reduzir o risco da ferramenta parar por causa do superaquecimento. | Espere até a temperatura da ferramenta baixar. | Log Display Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2030 | Erro | Falha na Memória da Ferramenta: Troque a Ferramenta | Memória da ferramenta corrompida. | Dê assistência técnica à ferramenta. | Log Display Confirm. Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2031 | Erro | Memória do Acessório da Ferramenta Corrompida | Memória do acessório da ferramenta corrompida. | Dê assistência técnica ao acessório da ferramenta. | Log Display Confirm. Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2040 | Erro | Falha na Verificação do Sistema | Log Display Confirm. Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta | ||

2041 | Erro | Erro do Transdutor de Torque | Será gerado, seja por erro de calibração ou se a ferramenta relatar erro do transdutor. | Dê assistência técnica à ferramenta. | Log Display Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2042 | Erro | Erro do Transdutor de Ângulo | Dê assistência técnica à ferramenta. | Log Display Confirm. Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta | |

2043 | Erro | Erro de Falta à Terra da Ferramenta | Dê assistência técnica à ferramenta. | Log Display Confirm. Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta | |

2044 | Informações | Intervalo de Assistência Técnica da Ferramenta Expirou | Indica que a manutenção da ferramenta precisa ser realizada. Acionado quando o número de apertos definido for excedido. | Dê assistência técnica à ferramenta. | Log Display Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2045 | Alerta | Dados de Calibração da Ferramenta Inválidos | Caso a validação dos dados de calibragem falhe. | Dê assistência técnica à ferramenta. | Log Display Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2046 | Informações | Ferramenta: Próxima Data de Calibração Passou | Indica que a calibragem da ferramenta precisa ser feita. Acionada quando o alarme de calibragem é habilitado nas configurações e o tempo atual é maior do que a próxima data de calibração. | Dê assistência técnica à ferramenta. | Log Display Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2048 | Informações | Valor de calibração da ferramenta atualizado pelo dispositivo de GQ | A calibração da ferramenta foi atualizada quando foi realizada uma calibração com um dispositivo de GQ. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta | |

2050 | Erro | Arquivo de Parâmetros da Ferramenta Incompatível | Os parâmetros necessários da ferramenta estão ausentes. | Atualizar os parâmetros da ferramenta. | Log Display Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2060 | Informações | Comportamento Inesperado do Acionador | Usado para prevenir o início automático da ferramenta se um acessório estiver conectado. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta | |

2071 | Erro | Memória da Ferramenta Corrompida | O descritor da ferramenta está corrompido. | Dê assistência técnica à ferramenta. | Log Display Conf. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2072 | Informações | Dispositivo Desconhecido Conectado | Log Display Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta | ||

2073 | Alerta | Falha da Supervisão do Acionador da Ferramenta | Falha do canal do HW. Incompatibilidade entre o hardware e o software do acionador da ferramenta. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta | |

2074 | Alerta | Falha da Placa de Luzes de Sinalização da Ferramenta | Falha da placa de luses de sinalização da ferramenta. | Dê assistência técnica à ferramenta. | Log Display Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2075 | Alerta | Falha de Tensão do Ventilador da Ferramenta | Falha de tensão do ventilador da ferramenta. | Dê assistência técnica à ferramenta. | Log Display Conf. | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2076 | Alerta | Falha de Tensão do Barramento Auxiliar da Ferramenta | Falha de tensão do barramento auxiliar da ferramenta. | Dê assistência técnica à ferramenta. | Log Display Conf. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2077 | Alerta | Erro do Sensor do Acionador da Ferramenta | Erro do sensor do acionador da ferramenta. | Dê assistência técnica à ferramenta. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2078 | Informações | Atualização do Programa de Aperto da Ferramenta | Ferramenta bloqueada devido à atualização do programa de aperto. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta | |

2079 | Erro | Cabo da Ferramenta Incompatível | O cabo da ferramenta está corrompido. O chip no cabo não responde ou está danificado. | Troque o cabo. | Log Display Conf. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Ferramenta |

2080 | Erro | Falha na Bateria da Ferramenta | Tensão CC alta demais ou baixa demais. Falha da bateria. | Entre em contato com o representante de assistência técnica da Atlas Copco e envie a bateria de volta à Atlas Copco (não a reutilize). | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2081 | Erro | Limite de Corrente da Ferramenta Atingido | O limite de corrente foi atingido e a unidade é desativada. | Dê assistência técnica à ferramenta. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2082 | Erro | Erro na Medição da Corrente da Ferramenta | Erro de medição de corrente. A medição da corrente não fornece um resultado confiável. | Dê assistência técnica à ferramenta. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2083 | Erro | Erro Interno da Ferramenta | Vários erros internos de hardware. | Dê assistência técnica à ferramenta. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2084 | Erro | Erro Interno de Software da Ferramenta | Erro interno de software da ferramenta. | Dê assistência técnica à ferramenta. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2085 | Erro | Erro da RBU da Ferramenta | Um erro RBU foi detectado pelo software da ferramenta. | Confirme se a RBU está corretamente instalada. Se o erro ainda persistir, dê assistência técnica à ferramenta. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2086 | Erro | Bloqueio de Ferramenta | O motor da ferramenta está travado. | Dê assistência técnica à ferramenta. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2087 | Alerta | Corrente Alta no Motor da Ferramenta | O valor-limite da corrente do motor da ferramenta foi excedido e a ferramenta está bloqueada. A ferramenta entrará no modo À prova de falhas. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta | |

2088 | Alerta | Corrente Alta na Bateria da Ferramenta | A corrente da bateria da ferramenta está alta demais. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta | |

2089 | Alerta | Tensão Baixa no Acionamento da Ferramenta | A tensão no acionamento da ferramenta está abaixo do limite inferior de tensão monitorado. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta | |

2090 | Alerta | Tensão Alta no Acionamento da Ferramenta | A tensão no acionamento da ferramenta está acima do limite superior de tensão monitorado. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta | |

2091 | Alerta | Erro na Placa-mãe da Ferramenta | Erro na placa-mãe da ferramenta. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta | |

2092 | Alerta | Erro no Módulo de Alimentação da Ferramenta | Erro no módulo de alimentação da ferramenta. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta | |

2093 | Alerta | Nível de Óleo Baixo da Unidade de Pulso | O nível de óleo da ferramenta de pulso conectada está baixo. | Dê assistência técnica à ferramenta. | Log Display Conf. | Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2094 | Alerta | Nível de Óleo da Unidade de Pulso Vazio | O nível de óleo da ferramenta de pulso conectada está abaixo do nível operacional necessário. | Dê assistência técnica à ferramenta. | Log Display Confirm. Conf. | Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2095 | Alerta | Perda de Comunicação da Bateria da Ferramenta | A ferramenta perdeu a comunicação com a bateria. | Confirme se a bateria está corretamente encaixada. Ou troque a bateria. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2096 | Erro | Versão do Software da Bateria da Ferramenta Incompatível | O software da bateria da ferramenta é incompatível com o software da ferramenta. | Atualizar o software. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2100 | Informações | smartHead da STwrench Removida | A smartHead da STwrench foi removida. | Reconecte a smartHead e reinicie a chave. | Log Display Conf. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Ferramenta |

2101 | Alerta | Aperto da Chave Quando Bloqueada | Foi realizado um aperto de torquímetro quando o status da ferramenta era de bloqueada no controlador. | Espere até o status da ferramenta no controlador indicar desbloqueada | Log Display Conf. | Power Focus 6000 Power Focus 8 | Ferramenta |

2120 | Alerta | Não Foi Possível Iniciar: Ferramenta Sem Transdutor de Torque Ativo | Log Display | Flex | Ferramenta | ||

2121 | Alerta | Transdutores Desativados para a Ferramenta Conectada | Log Display | Flex | Ferramenta | ||

2122 | Alerta | Não Foi Possível Iniciar: Ferramenta Sem o Transdutor de Torque Necessário | Log Display | Flex IxB | Ferramenta | ||

2123 | Alerta | Não Foi Possível Iniciar: Ferramenta Sem o Transdutor de Ângulo Necessário | Log Display | Flex | Ferramenta | ||

2124 | Erro | Erro de Transdutor de Torque no Transdutor Principal | Indica que há um erro no Transdutor de torque principal de uma Ferramenta com transdutores de elemento duplo. | Log Display | Flex | Ferramenta | |

2125 | Erro | Erro de Transdutor de Torque no Transdutor Secundário | Indica que há um erro no Transdutor de torque secundário de uma Ferramenta com transdutores de elemento duplo. | Log Display | Flex | Ferramenta | |

2126 | Erro | Transdutor de Torque da Ferramenta - Erro de Calibração no Transdutor Principal | Log Display | Flex | Ferramenta | ||

2127 | Erro | Transdutor de Torque da Ferramenta - Erro de Calibração | Log Display | Flex StepSync | Ferramenta | ||

2128 | Erro | Transdutor de Torque da Ferramenta: Falha no Teste da Resistência de Derivação do Transdutor Principal | Log Display | Flex | Ferramenta | ||

2129 | Erro | Transdutor de Torque da Ferramenta: Falha no Teste da Resistência de Derivação | Log Display | Flex StepSync | Ferramenta | ||

2130 | Erro | Transdutor de Torque da Ferramenta: Falha na Compensação de Zero no Transdutor Principal | Log Display | Flex | Ferramenta | ||

2131 | Erro | Transdutor de Torque da Ferramenta: Falha na Compensação de Zero | Log Display | Flex StepSync | Ferramenta | ||

2132 | Erro | Hardware do Transdutor de Torque da Ferramenta - Erro no Transdutor Principal | Log Display | Flex | Ferramenta | ||

2133 | Erro | Transdutor de Torque da Ferramenta - Erro de Hardware | Log Display | Flex StepSync | Ferramenta | ||

2134 | Erro | Erro no Transdutor de Torque da Ferramenta: Estouro no Conversor A/D no Transdutor Principal | Log Display | Flex | Ferramenta | ||

2135 | Erro | Erro no Transdutor de Torque da Ferramenta: Estouro no Conversor A/D | Log Display | Flex StepSync | Ferramenta | ||

2136 | Erro | Transdutor de Torque da Ferramenta - Erro de Calibração no Transdutor Secundário | Log Display | Flex | Ferramenta | ||

2137 | Erro | Erro no Transdutor de Torque da Ferramenta: Falha no Teste da Resistência de Derivação no Transdutor Secundário | Log Display | Flex | Ferramenta | ||

2138 | Erro | Erro no Transdutor de Torque da Ferramenta: Falha na Compensação de Zero no Transdutor Secundário | Log Display | Flex | Ferramenta | ||