Indica al usuario si es posible configurar el evento a través de la página «Configurar evento».

Power Focus HC (3.9)

Software

Introducción

En esta sección podrá encontrar la información básica sobre el producto así como las convenciones de formato utilizadas en los temas.

Descripción general

El Sistema de apriete inteligente es una solución de apriete de pernos trazable y asistida que se compone de tres componentes principales. El dispositivo de apriete inteligente (STT, por sus siglas en inglés) se entrega con electrónica y sensores integrados, lo que ofrece retroinformación instantánea a los operarios. El Controlador de mano (PFHC, por sus siglas en inglés) es el cerebro del sistema que controla el proceso, incluyendo; escanear con lector de códigos de barras integrado, operar la batería y recopilar datos. Todo el sistema funciona en un bucle cerrado, todas las instrucciones se reciben del controlador de mano. La unidad de alimentación se entrega con nuestro motor para trabajos intensivos y electrónica de alto rendimiento.

Características

Recopilación de datos

Sensores de presión, par y ángulo

LED en la herramienta

Componentes electrónicos integrados

Identificación de herramienta y unidad de alimentación

Contador de ciclos digital

HMI intuitiva

Ventajas

Trazabilidad completa del proceso

Tiempo de proceso reducido

Retroinformación instantánea para cada etapa

Periféricos mínimos

Precisión demostrada

Convenciones

Para ampliar la comprensión del usuario, se utilizan ciertas convenciones a lo largo de este documento. Las convenciones de formato utilizadas se encuentran enumeradas a continuación.

Elemento | Notación | Descripción | Salida |

|---|---|---|---|

Énfasis general | En el espacio de trabajo Programa. | Para destacar o resaltar determinados elementos del texto. | Texto en Negrita |

Elementos de la Interfaz gráfica de usuario (IGU) | Seleccione el botón Función. | Cualquier referencia a elementos en pantalla de la IGU (por ejemplo, botones de comando, nombres de icono y nombres de campo). | Texto en Negrita |

Interfaz gráfica de usuario (GUI) Ruta > | Por lo general, en la parte superior de la IGU. | La asistencia a la navegación permite realizar un seguimiento de la ubicación en la IGU. | Por ejemplo: Controlador > Programa >Editar |

Entrada de usuario | Introduzca una Descripción para el programa. | Cualquier entrada de texto del usuario. | Texto en Negrita |

Nombres de archivo | Introduzca un Nombre de archivo para la exportación. | Archivos exportados desde el sistema o importados al sistema. | Texto en Negrita cursiva |

Nombres de las variables y los parámetros | Introduzca un Nombre para la exportación. | Nombres (no valores) de las variables y los parámetros. | Texto en Cursiva |

Valores de las variables y los parámetros | Introduzca un VALOR para la exportación. | Valores de las variables y los parámetros | Texto en MAYÚSCULAS NEGRITA |

Salida del sistema | Client.Domain.Models.ExportImportConfiguration | Cualquier salida de texto del sistema. | Texto en Monoespaciado |

Enlaces externos | Enlaces a los sitios externos que contengan información relacionada con el documento o contenido del tema. Estos pueden incluir:

| Texto seleccionable a sitios externos | |

Enlaces de documentación interna |

Si está disponible, estos enlaces se presentarán debajo del texto. | Texto seleccionable a contenido interno |

Reglamento general en materia de protección de datos (GDPR)

Este producto ofrece la posibilidad de procesar información personal identificatoria como el nombre de usuario del sistema, su función y su dirección IP. El propósito de esa función de procesamiento podría ser mejorar el control de calidad a través de la trazabilidad y de una adecuada gestión de los accesos.

Si decide procesar datos personales, deberá conocer y cumplir las normas sobre protección de datos personales aplicables, incluyendo el GDPR en la UE así como cualesquiera otras leyes, directivas y reglamentos que sean de aplicación. Atlas Copco no será en ningún caso responsable del uso que usted realice del producto.

Responsabilidades y advertencias

Responsabilidad

Muchas circunstancias del entorno de trabajo pueden afectar al proceso de apriete y requerir la validación de los resultados. En cumplimiento de las normas y/o reglamentación aplicables, le solicitamos que compruebe el par instalado y la dirección de giro después de cualquier circunstancia que pueda afectar al resultado del apriete. Ejemplos de este tipo de circunstancias son, aunque sin limitarse a ellos:

Instalación inicial del sistema de mecanizado

Cambio del lote de piezas, perno, lote de tornillo, herramienta, software, configuración o entorno

Cambio de conexiones neumáticas o eléctricas

Cambio en la ergonomía, procesos, procedimientos o prácticas de control de calidad

cambio de operador

Cualquier otro cambio que influya en el resultado del proceso de apriete

La comprobación debería:

Asegurar que las condiciones de la junta no hayan cambiado debido a las circunstancias influyentes.

Realizarse después de la instalación inicial, un mantenimiento o la reparación del equipo

Realizarse al menos una vez por cada turno o con otra frecuencia adecuada

Advertencias

Sobre la Guía de usuario

Esta guía de usuario describe cómo configurar y ajustar el PFHC.

Está destinada a cualquier persona que utilice o revise el PFHC.

Historial de revisiones

Número de publicación | Fecha de revisión | Descripción de revisión |

|---|---|---|

item | item | none |

3.9 | 01/2023 | NUEVO contenido: Contenido ACTUALIZADO: Parámetros de servicio de perno Información exportada y formato de archivos Trabajar con la pestaña Configuración |

3.8 | 09/2022 | Primera edición oficial de la guía de usuario de Power Focus HC. |

Requisitos previos

Todos los interesados en obtener más información sobre PFHC pueden leer esta guía de usuario.

Para obtener un conocimiento completo de los aspectos técnicos de esta guía de usuario, recomendamos lo siguiente:

Conocimiento de las técnicas de apriete

Experiencia de trabajo con las versiones anteriores de Power Focus

Descripción general del sistema

Estructura del software

Descripción general del menú

La interfaz web a la que se accede en el ordenador externo, dispone de varios menús disponibles para realizar las opciones siguientes:

Configurar aprietes y accesorios de hardware

Realizar el mantenimiento de la herramienta

Gestionar software

Consultar informes

La interfaz del controlador, que aparece en la pantalla del controlador de mano, es una interfaz de usuario para la operación y monitorización del sistema.

Interfaz web

Pesta Apriete

La pestaña Apriete enumera los programas de apriete almacenados en el controlador de mano que están disponibles para aprietes individuales.

Las configuraciones de apriete se describen en la pestaña Apriete.

Pestaña Configuraciones

En la pestaña Configuraciones encontrará una lista de las configuraciones. Las configuraciones habituales son independientes del tipo del tensor y bomba hidráulica conectados.

Pestaña Controlador de apriete

La pestaña Controlador enumera los componentes de hardware y software.

Las versiones de software guardadas y utilizadas en el controlador de mano se incluyen en la lista y se pueden actualizar.

También se pueden importar o exportar ajustes desde y al controlador de mano.

Pestaña Informes

La pestaña Informes enumera los eventos y los resultados del apriete.

Pestaña Configuración

La pestaña Configuración se usa para configurar ajustes específicos del controlador, como fecha y hora, código PIN, eventos y red inalámbrica.

Pestaña Ayuda

La pestaña Ayuda contiene secciones de ayuda útiles sobre el controlador de mano.

Interfaz del controlador

Pestaña Tareas

La pestaña Tareas enumera los programas de apriete almacenados en el controlador que están disponibles para aprietes individuales. Las configuraciones de apriete están descritas en la pestaña Apriete en la GUI web.

Pestaña Informes

En la pestaña Informes se enumeran los resultados de apriete y el informe se puede generar y almacenar en una memoria USB.

Pestaña Información de controlador

La pestaña Información del controlador enumera los datos de la unidad de controlador como número de serie, dirección IP y versión de software.

Pestaña Configuración

La pestaña Configuración permite ajustar la fecha y hora y borrar resultados.

Pestaña Dispositivos conectados

La pestaña Dispositivos conectados muestra el estado de la conexión del tensor y la bomba conectados al controlador de mano.

Enumera los datos de la unidad del tensor y la bomba conectados, como el número de serie y la versión de software. También muestra el recuento de la barra del tirador del tensor actual.

Funcionamiento y manipulación

Interfaz web

Botones GUI e iconos

Botón | Nombre | Descripción |

|---|---|---|

Agregar | Añadir un elemento adicional. | |

Eliminar | Eliminar un elemento. | |

| Puntos suspensivos | Editar un elemento. |

Volver | Vuelve a la vista anterior. | |

Navegar hacia arriba Navegar hacia abajo | Moverse en una lista demasiado larga para presentarla en la pantalla. | |

Maximizar Minimizar | Maximizar o minimizar una sección con parámetros. | |

Atrás (al inicio) (en una lista) Atrás (en una lista) | Volver atrás en las páginas de una lista. | |

Adelante (al final) (en una lista) Adelante (en una lista) | Avanzar en las páginas de una lista. | |

Cerrar | Toque para cerrar la ventana. | |

Aviso | Cartel que muestra que se ha configurado erróneamente un parámetro. | |

ADVERTENCIA | Signo que indica una advertencia sobre el riesgo de lesiones. | |

Validar programa | Pulse para comprobar si un programa es válido. | |

Manual de descarga | Pulse para descargar un manual. | |

Ir a inicio | Ir a la pantalla de Inicio. | |

Ir a resultados | Ir a la pantalla de resultados en tiempo real. |

Interfaz del controlador

Botones GUI e iconos

Los botones en el teclado del controlador de mano son sensibles al contexto. Los botones activos están representados por iconos en la GUI del controlador. Estos iconos muestran la función en el momento de los botones del teclado. Por ejemplo, en la vista Inicio, los botones activos están representados por los siguientes iconos, consulte la imagen a continuación:

Anterior (izquierda)

Siguiente (derecha)

Arriba

Abajo

Intro

Para navegar, utilice los botones izquierda, derecha, arriba y abajo en el teclado. Para acceder a un menú o confirmar una opción, utilice el botón Intro en el centro.

Para más información sobre todos los iconos en la GUI del controlador, consulte la tabla a continuación.

1 | Anterior |

2 | Siguiente |

3 | Arriba |

4 | Abajo |

5 | Intro (seleccionar) |

6 | Estado de la conexión wifi y ToolsNet |

Botón | Nombre | Descripción |

|---|---|---|

| Volver | Volver a la vista anterior. |

| Adelante | Continuar. |

| Arriba Abajo | Desplazarse arriba y abajo en una lista. |

| Intro | Confirma la opción seleccionada. |

| Más | Información o acciones adicionales. |

| Siguiente | Ir a la vista siguiente. |

| Anterior | Ir a la vista previa. |

| Estado de la conexión wifi | Conectado a wifi |

| Estado de la conexión wifi | No conectado a wifi |

| Estado de la conexión con ToolsNet | Conectado con ToolsNet |

| Estado de la conexión con ToolsNet | No conectado a ToolsNet |

Indicador de estado LED

La matriz LED en el dispositivo de apriete se imita en la GUI del controlador de mano durante el proceso de apriete. Para más información sobre el indicador de estado LED, consulte las instrucciones de producto Dispositivo de apriete STT.

Guía de referencia rápida

Para crear una mejor descripción general del sistema, esta sección ofrece una guía breve que abarca los pasos básicos necesarios para empezar a trabajar con la Smart Tensioning System y Power Focus Software.

La sección no explica cada característica del sistema, en cambio se centra en las más básicas.

Para poner en marcha el sistema, la bomba y el tensor deben estar conectados al controlador de mano antes de activar la alimentación en la bomba hidráulica con el interruptor de alimentación.

Aproxime el tensor justo encima del perno. Asegúrese de que la boca dentro del tensor está acoplada en la tuerca moviendo la llave de clic. Escuche el clic. Observe que el tensor gira a medida que la llave aplica algo de fuerza sobre la tuerca.

Cuando el icono Tareas en el controlador de mano está activo, ejecute Modo manual utilizando los botones del teclado en el controlador de mano.

Establezca la presión objetivo como una presión baja, por ejemplo, 500 bares y, a continuación, pulse el botón de presurización.

Si el motor está en marcha, pero no hay incremento de presión, el problema más habitual es que el motor esté funcionando marcha atrás. Apague el sistema e invierta las etapas del conector de potencia, a continuación vuelva a intentarlo.

Cuando el sistema se presuriza, mueva la llave de clic para ver la actualización de las lecturas Ángulo y Par.

Para más información detallada sobre la puesta en marcha del sistema del Sistema de apriete inteligente, consulte Guía de trabajo del sistema de apriete inteligente.

Instalación y actualización

En esta sección puede encontrar información para asistirle con la instalación inicial del producto o con la actualización de una versión a otra.

Requisitos de navegador web

Para un rendimiento óptimo, utilice un navegador web que funcione bien con JavaScript y active el caché del navegador.

Puede ejecutar el software mediante los siguientes navegadores web:

Google Chrome 70 o posterior

Microsoft Edge 79 o posterior

Firefox 63 o posterior

Configuración

En esta sección podrá encontrar información detallada sobre cómo crear, modificar y comprobar los ajustes de producto.

Conectar a la interfaz de configuración PFHC

Para un rendimiento óptimo, utilice un navegador web que funcione bien con JavaScript y permite el caché del navegador.

Abra la tapa del puerto de conexión USB del controlador de mano.

Conecte un ordenador al conector USB-C en el controlador de mano. Para garantizar que el ordenador suministra suficiente potencia al controlador de mano, utilice puertos USB-3.0.

Para acceder a la interfaz de configuración, introduzca la siguiente dirección en su navegador: http://169.254.1.1/config.html.

Consulte más información en el apartado Requisitos de navegador web.

Interfaz web

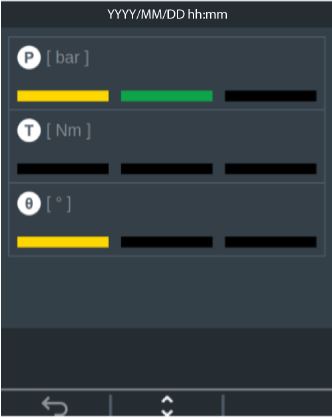

Resultados en tiempo real

Abra la vista de resultados en tiempo real haciendo clic en el icono de los resultado en la esquina izquierda cuando sea visible.

Aparecen estado, par y ángulo.

Haga clic en el icono de conexión en la esquina superior derecha en la vista de resultados en tiempo real para abrir la vista de estado de protocolo.

Trabajar con la pestaña Apriete

Este apartado describe la estrategia de apriete Multistep y cómo crear un programa de apriete.

En la vista Inicio, vaya a la pestaña Apriete y seleccione Biblioteca de programa Multistep.

Interfaz de usuario de la configuración Multistep

La interfaz de usuario para configurar un programa Multistep se compone de las tres zonas principales siguientes:

En el panel izquierdo en la pestaña Propiedades, existe una Configuración general del programa de apriete Multistep que contiene Nombre del programa.

En el panel izquierdo, la pestaña Programa tiene un menú desplegable que contiene Etapas.

Para desarrollar el programa Multistep, haga clic en Etapas y arrastre el icono de etapa adecuado, Apriete o Servicio de apriete, de la lista al campo de apriete. Suelte el icono de etapa seleccionado entre el principio y el final del programa.

El controlador de mano crea automáticamente el programa Apriete manual y se puede editar según sea necesario.

La zona principal de la interfaz de usuario está formada por la zona de apriete. Esta es la zona que incluye todas las etapas en el programa de apriete.

Programa manual predeterminado

En la Biblioteca de programa Multistep, seleccione Programa manual predeterminado. El Programa manual predeterminado se crea automáticamente. El programa manual se puede ejecutar con todos los tamaños y tipos de herramientas de apriete.

El programa manual contiene tres ajustes para controlar el comportamiento del modo manual. El nombre del programa manual se puede editar en Configuración general > Propiedades.

Configuración general

Configuración general se compone del campo Nombre.

Seleccione un programa, acceda a la pestaña Propiedades para editar Configuración general introduciendo el nombre el campo de texto libre.

El nombre del programa seleccionado aparece en la interfaz del controlador en los programas enumerados en los diferentes tipos de trabajo en la pestaña Tareas.

Parámetros del modo manual

En el Programa manual predeterminado, haga clic en el icono Apriete manual en la zona de apriete para editar los siguientes parámetros:

Nombre

Presión hidráulica manual predeterminada (bar)

Presión hidráulica máx. de sistema (bar)

Parámetro | Predet. | Descripción | Comentario |

|---|---|---|---|

Nombre | Etapa de modo manual | Nombre de cadena de la etapa | No se utiliza dado que el modo manual no genera ningún resultado. |

Presión hidráulica manual predeterminada (bar) | 1000 | Se utiliza para ingresar datos en la ventana de presión definida del modo manual cuando el modo manual se ejecuta por primera tras un inicio de sistema. | La presión manual predeterminada garantiza que el operario simplemente no reutiliza una presión anterior de un modo manual anterior ejecutado. Configure la presión predeterminada a valor aplicable a su aplicación. Una vez se haya utilizado el modo manual, el sistema asumirá que esa es la presión adecuada a la operación en curso. Se utilizará la última presión utilizada como la presión del modo manual hasta que se apague el sistema. Siempre es posible cambiar la presión objetivo en la GUI del controlador. |

Presión hidráulica máx. de sistema | 1980 | La presión objetivo más alta permitida cuando se utiliza esta configuración. | El sistema utiliza la presión máx. más baja de sus unidades conectadas. Si cualquiera de las unidades conectadas tienen una presión máx. inferior, la presurización se detendrá en ese nivel. |

Programa de apriete

En la vista Inicio, seleccione la pestaña Apriete. Biblioteca de programa Multistep se selecciona automáticamente.

Para añadir un programa de apriete, haga clic en el icono Más encima de la lista de programas para abrir la pestaña Programa y haga clic en Etapas.

Si ya hay disponible cualquier programa de apriete, seleccione el programa para editarlo.

Arrastre y suelte las etapas de apriete en la zona de apriete.

Las etapas solo se pueden colocar entre los puntos inicial y final del programa.

Los botones Eliminar programa de apriete y Copiar programa de apriete están disponibles en la esquina inferior derecha para eliminar y copiar el programa.

Un sistema de aprieta solo utiliza una etapa por configuración.

Los cambios realizados en programas de apriete en cualquier sección se deben aplicar de forma activa haciendo clic en el botón Aplicar en la esquina inferior derecha del GUI. De manera alternativa, se pueden deshacer los cambios haciendo clic en el botón Deshacer en el mismo lugar.

Cuando navegue fuera de la sección donde se han realizado cambios (utilizando el botón Volver, Inicio o Resultado), se le presentará al usuario una ventana emergente de advertencia donde los cambios se pueden aplicar o deshacer. El usuario no puede proceder sin aplicar o deshacer los cambios.

Función | Descripción | |

|---|---|---|

Puntos inicial y final |  | Puntos inicial y final del programa Multistep. Todas las etapas deben colocarse entre estos dos puntos. |

Mostrar las propiedades de la etapa |  | Haga clic en la etapa para mostrar las propiedades. |

Cerrar las propiedades de la etapa |  | Haga clic en cualquier zona del área de apriete para cerrar el menú propiedades. |

Eliminar una etapa |  | Haga clic en las propiedades de la etapa y después en Eliminar en la parte inferior del menú. |

Error de etapa |  | Cuando se produzca un error de validación en una etapa, se marcará esa etapa. Tenga en cuenta que cuando las propiedades de la etapa estén abiertas, se marcará también el parámetro que causa el error. Haga clic en la marca roja para más información sobre el error. |

Ubicación prohibida |  | Cuando no se permita una ubicación en concreto de una etapa, no se mostrará el icono de marcador. |

Parámetros de apriete

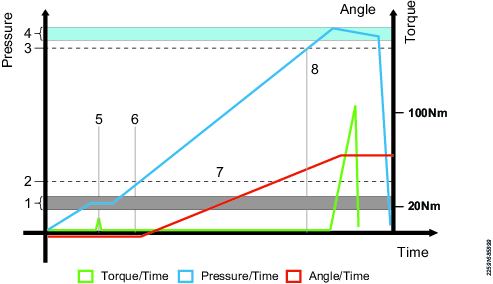

En la pestaña Programa, haga clic en el elemento Apriete para abrirlo y editar los parámetros. Los ajustes de apriete se enumeran en la tabla a continuación. Consulte también Diagrama del proceso de apriete en el apartado Proceso de apriete.

Parámetro | Valor predeterminado | Unidad | Descripción | Comentario | |

|---|---|---|---|---|---|

a Todos los valores predeterminados están personalizados para un perno M36 con un ángulo mín. de 40 grados y sin ángulo máx. b Los parámetros de detección de rotación definen un movimiento inesperado de la cadena de la caja llave-boca-engranaje. La experiencia indica que esto puede variar en gran medida dependiendo, principalmente, de la geometría, incluso cuando la herramienta está acoplada al mismo perno pero la boca está alineada en lados diferentes de la tuerca. c Los parámetros de detección de rotación definen un movimiento inesperado de la cadena de la caja llave-boca-engranaje. La experiencia indica que esto puede variar en gran medida dependiendo, principalmente, de la geometría, incluso cuando la herramienta está acoplada al mismo perno pero la boca está alineada en lados diferentes de la tuerca. | |||||

Nombre |

| Nombre de usuario de la configuración de etapa, escrito en el archivo de informe xml y registrado en la etapa Resultados. | |||

Tamaño del tornillo | M36 a | mm | El tamaño del perno para la configuración deseada. El tamaño de perno se compara con la herramienta conectada y, si no coinciden, se emite un evento de configuración no válida. | La GUI del controlador filtra las configuraciones que coinciden con las herramientas conectadas. Las configuraciones realizadas para otros tamaños de herramientas no aparecen en la lista en Tareas > Ensamblaje o Tareas > Ensamblaje de lote. | |

Tipo de dispositivo de apriete | Perno de brida | El tipo de dispositivo de apriete de coincidir con el dispositivo de apriete conectado. La cadena se compara con la cadena que identifica el tipo de dispositivo de apriete programado en el dispositivo de apriete durante su producción. La cadena es sensible a los casos cuando se compara con la cadena en el dispositivo de apriete. | La GUI del controlador filtra las configuraciones que coinciden con las herramientas conectadas. Las configuraciones realizadas para otros tipos de dispositivo de apriete no aparecen en la lista en Tareas > Ensamblaje o Tareas > Ensamblaje de lote. | ||

Ángulo de rotación de tuerca mín. | 40 | Grados | El ángulo de rotación de tuerca mínimo para un apriete OK. | El campo se puede dejar vacío si el proceso de apriete no depende de un ángulo de apriete mínimo. | |

Ángulo de rotación de tuerca máx. | Grados | El ángulo de rotación de tuerca máximo para un apriete OK. | El campo se puede dejar vacío si el proceso de apriete no depende de un ángulo de apriete máximo. | ||

Autorización de ángulo | Autorizar último ángulo | Controla el comportamiento de la medición de ángulo cuando se realiza un reapriete tras un resultado NOK. Las opciones son:

| Para configuraciones que requieran el ángulo máx., recomendamos utilizar únicamente el último ángulo. Para configuraciones que requieran el ángulo mín., utilice la suma de ángulo para tener en cuenta la suma de todos los intentos de los resultados OK/NOK. Para configuraciones que definan un intervalo de ángulo, tenga en cuenta la conducta aplicable al trabajo para el que se ha personalizado la configuración. | ||

Utilizar estimación de fuerza de sujeción | Activado | Controla la estimación de fuerza de sujeción que se utiliza para el resultado. Activado -> Estimación de fuerza de sujeción utilizada: fuerza de apriete - Asentamiento medio inicial estimado Desactivado -> la fuerza de sujeción se calcula de acuerdo con la ecuación Factor de transferencia de carga / (1,01 + (diámetro de perno / longitud de sujeción)) | La ecuación Factor de transferencia de carga (LTF, por sus siglas en inglés) de Atlas Copco (AC) utilizada en el STS para su uso únicamente en juntas conectadas en «Brida». NO utilizar en juntas de estilo cimentación. | ||

Longitud de sujeción | mm | La altura de la brida, es decir, la distancia entre las tuercas en cada lado de la brida. Activado cuando: Utilizar estimación de fuerza de sujeción está «Desactivado». | Visible si Utilizar estimación de fuerza de sujeción está «Desactivado». | ||

Asentamiento medio inicial estimado | 99 | kN | Una estimación de la pérdida de fuerza media al liberar la presión. Activado cuando: Utilizar estimación de fuerza de sujeción está «Activado». | Visible si Utilizar estimación de fuerza de sujeción está «Activado». Se utiliza en la generación del informe xml. El valor depende del tamaño del dispositivo de apriete y del tipo de la brida. | |

Asentamiento máx. inicial estimado | 155 | kN | Una estimación de la pérdida de fuerza máxima al liberar la presión. Activado cuando: Utilizar estimación de fuerza de sujeción está «Activado». | Visible si Utilizar estimación de fuerza de sujeción está «Activado». Se utiliza en la generación del informe xml. El valor depende del tamaño del dispositivo de apriete y del tipo de la brida. | |

Fuerza de sujeción media requerida mín. | 510 | kN | La fuerza de sujeción media mínima para todos los pernos en la brida utilizada en el apartado de resumen de brida en el informe xml. Activado cuando: Utilizar estimación de fuerza de sujeción está «Activado». | Visible si Utilizar estimación de fuerza de sujeción está «Activado». Se utiliza en la generación del informe xml. El valor depende del tamaño del dispositivo de apriete y del tipo de la brida. | |

Tipo de informe para trabajo de lote | General | Controla la generación de resumen de brida en los informes xml:

| Personalizado para los requisitos de informe xml Vestas: Primera ronda, Segunda ronda, Usuario General para trabajos de Servicio. | ||

Fuerza de restablecimiento de sensor de ángulo | 100 | kN | La fuerza en la cual se define la referencia de medición de ángulo de ángulo para 0 grados. | Los ángulos esperados se calculan dependiendo del incremento de fuerza a partir de la fuerza de restablecimiento de sensor de ángulo hasta Presión de apriete de perno mín. Las evaluaciones de presión varían dependiendo del tamaño del dispositivo de apriete, consulte la tabla en el apartado Presiones para diferentes tamaños de dispositivo de apriete. Cuanto mayor sea el tamaño del dispositivo de apriete, mayor deberá ser la fuerza de restablecimiento de ángulo configurado, a causa de problemas con el control de presiones bajas en la etapa de comprobación de la instalación. Esto es necesario para evitar sobrepasar la Presión hidráulica de comprobación de instalación superior a la presión equivalente a la fuerza de restablecimiento de sensor de ángulo. | |

Presión de apriete de perno mín. | 1900 | Bar | La presión mín. para un resultado de apriete OK. | El control de presión en el sistema establecerá un valor objetivo superior a la Presión de apriete de perno mín. para evitar una caída de presión que conlleve un resultado NOK. Consulte la imagen en el apartado Ventana objetivo de presión hidráulica. | |

Presión hidráulica máx. de sistema | 1980 | Bar | La mayor presión que el control de presión en el controlador de mano permite para esta configuración. | La presión máx. real es la más baja de las presiones máx. en la bomba y el dispositivo de apriete y la Presión hidráulica máx. de sistema de la configuración. | |

Fuerza de apriete de perno mín. | 698 | kN | Fuerza equivalente del parámetro Presión de apriete de perno mín. | Valor calculado manualmente a partir de la presión del perno. Este valor se escribe en los archivos de informe xml, pero el software del controlador de mano no lo utiliza. | |

Par de comprobación de la instalación | 20 | Nm | El par requerido para una comprobación de instalación confirmada. | ||

Duración del par de comprobación de la instalación | 1,0 | S | El tiempo requerido que debe aplicarse el Par de comprobación de la instalación para una comprobación de instalación confirmada. | ||

Par objetivo de apriete | 100 | Nm | El par requerido para un apriete confirmado de la tuerca. | ||

Duración de par de apriete | 1,0 | S | El tiempo requerido que debe aplicarse el Par objetivo de apriete para un apriete de la tuerca confirmado. | ||

Ángulo de detección de rotación en sentido horario inesperado del apriete. | 5 | Grados | El cambio permitido máximo del ángulo de rotación de tuerca en sentido horario cuando el proceso espera la liberación de presión. | Para evitar el riesgo de rotación de la tuerca cuando el sistema espera la liberación de presión, active la liberación de presión automática (consulte el apartado Configuración de herramienta). b | |

Ángulo de detección de rotación en sentido antihorario inesperado del apriete. | 5 | Grados | El cambio permitido máximo del ángulo de rotación de tuerca en sentido antihorario cuando el proceso espera la liberación de presión. | Para evitar el riesgo de rotación de la tuerca cuando el sistema espera la liberación de presión, active la liberación de presión automática (consulte el apartado Configuración de herramienta). c | |

Presión hidráulica de comprobación de instalación | 20 | Bar | El punto de ajuste de presión para la comprobación de instalación. | La presión de comprobación de la instalación fija el dispositivo de apriete a la brida durante la comprobación de la instalación. La presión de comprobación de la instalación, incluido el exceso, no debe superar el equivalente de presión de Fuerza de restablecimiento de ángulo. | |

Factor de punto de ajuste de presión hidráulica | 1,025 | El punto de ajuste real de la regulación de presión se calcula de la forma siguiente: Presión de apriete de perno mín. multiplicado por Factor de punto de ajuste de presión hidráulica. Consulte la imagen en el apartado Ventana objetivo de presión hidráulica. | Si mantiene pulsado el botón de presurización, el sistema se presuriza, la presión se mantendrá dentro de una ventana de presión por encima de la Presión de apriete de perno mín. | ||

Proceso de apriete

1 | Presión hidráulica de comprobación de instalación |

2 | Fuerza de restablecimiento de ángulo |

3 | Presión de apriete de perno mín. |

4 | Ventana de objetivo de presión. Con el botón de presurización pulsado, el sistema mantendrá la presión dentro de esta ventana |

5 | Comprobación de instalación. Configura los componentes mecánicos en una posición conocida. La tuerca no gira. La holgura en la carraca y la caja de engranajes está fijada en el sentido de apriete. |

6 | Se toma una muestra del punto de referencia del ángulo. La medición del ángulo de apriete comienza en este punto. |

7 | La presión se acumula, rotación de la tuerca OK pero no es necesario aplicar un par alto. Deje que la hidráulica haga el trabajo. |

8 | Se alcanza presión de perno mín. Fijación final de la tuerca. |

Si la presión de comprobación de instalación finaliza más alta que la presión que corresponde a la fuerza de restablecimiento de ángulo, el proceso de apriete no puede definir su punto de referencia de ángulo (6).

Por lo tanto, se debe ajustar el parámetro de la fuerza de restablecimiento de ángulo, dependiendo del tamaño del tensor, para incluir algo de margen para los excesos de presión de comprobación de instalación. La presión de comprobación de instalación real depende de, por ejemplo, el tipo de aceite o la temperatura del aceite. Consulte la tabla del apartado Presiones para diferentes tamaños de tensor.

Presiones para diferentes tamaños de tensor

Fuerza de restablecimiento de ángulo 100 kN con presiones equivalentes calculadas para diferentes tamaños de tensor se muestran en la Tabla 1.

Tensores | Fuerza de restablecimiento de ángulo (kN) | Presión de restablecimiento de ángulo (en bar) |

|---|---|---|

M36 | 100 | 272 |

M42 | 100 | 198 |

M48 | 100 | 151 |

M56 | 100 | 109 |

M64 | 100 | 83 |

M72 | 100 | 64 |

Los ajustes de fuerza de restablecimiento de ángulo para diferentes tensores con margen para presión de comprobación de instalación se muestran en la Tabla 2.

Tensores | Fuerza de restablecimiento de ángulo (kN) | Presión de restablecimiento de ángulo (en bar) |

|---|---|---|

M36 | 100 | 272 |

M42 | 100 | 198 |

M48 | 150 | 226 |

M56 | 200 | 219 |

M64 | 200 | 166 |

M72 | 250 | 161 |

Ventana de objetivo de presión hidráulica

La imagen a continuación ilustra cómo el sistema mantiene la presión dentro de la ventana de objetivo de presión mientras se mantiene pulsado el botón de presurización.

Consulte también el Diagrama del proceso de apriete en el apartado Proceso de apriete.

1 | Presión de apriete de perno mín. (y) |

2 | Objetivo de presión hidráulica (x) |

3 | Nivel de histéresis de presión hidráulica (x-y)/3 |

Cálculo

Objetivo de presión hidráulica (x) = Presión de apriete de perno mín. (y) × Factor objetivo de presión hidráulica (k)

Nivel de histéresis de presión hidráulica = 1/3 de la distancia entre el Objetivo de presión hidráulica (x) y la Presión de apriete de perno mín. (y).

La presurización empieza en este nivel para mantenerla por encima del nivel mínimo.

Parámetros de servicio de perno

Parámetro | Valor predeterminado | Unidad | Descripción | Comentario | |

|---|---|---|---|---|---|

a Todos los valores predeterminados están personalizados para un perno M36 con un ángulo mín. de 40 grados y sin ángulo máx. b Los parámetros de detección de rotación definen un movimiento inesperado de la cadena de la caja llave-boca-engranaje. La experiencia indica que esto puede variar en gran medida dependiendo, principalmente, de la geometría, incluso cuando la herramienta está acoplada al mismo perno pero la boca está alineada en lados diferentes de la tuerca. c Los parámetros de detección de rotación definen un movimiento inesperado de la cadena de la caja llave-boca-engranaje. La experiencia indica que esto puede variar en gran medida dependiendo, principalmente, de la geometría, incluso cuando la herramienta está acoplada al mismo perno pero la boca está alineada en lados diferentes de la tuerca. | |||||

|

Nombre | Nombre de usuario de la configuración de etapa, escrito en el archivo de informe xml y registrado en la etapa Resultados. | ||||

Tamaño del tornillo | M36 a | mm | El tamaño del perno para la configuración prevista para él. El tamaño de perno se compara con la herramienta conectada y, si no coinciden, se emite un evento de configuración no válida. | La GUI del controlador filtra las configuraciones que coinciden con las herramientas conectadas. Las configuraciones realizadas para otros tamaños de herramientas no aparecen en la lista en Tareas > Servicio de perno o Tareas > Servicio de perno de lote. | |

Tipo de dispositivo de apriete | Perno de brida | El tipo de dispositivo de apriete de coincidir con el dispositivo de apriete conectado. La cadena se compara con la cadena que identifica el tipo de dispositivo de apriete programado en el dispositivo de apriete durante su producción. La cadena es sensible a los casos cuando se compara con la cadena en el dispositivo de apriete. | La GUI del controlador filtra las configuraciones que coinciden con las herramientas conectadas. Las configuraciones realizadas para otros tipos de dispositivo de apriete no aparecen en la lista en Tareas > Servicio de perno o Tareas > Servicio de perno de lote. | ||

Rotación de tuerca delta máx. | 13 | Grados | La rotación permitida total máx. de la tuerca para el proceso de servicio de perno, es decir, la rotación de tuerca máxima en el sentido de apriete comparada con el punto de inicio. | Consulte también el apartado Proceso de servicio de perno. | |

Rotación de tuerca delta mín. | 0 | Grados | La rotación de tuerca real mínima permitida para el proceso de servicio de perno. | La rotación de tuerca delta mín. y la rotación de tuerca delta máx. crean un intervalo de resultado aceptado del proceso de perno, p. ej., 0,13: la tuerca debe volver a su posición original (Rotación de tuerca delta mín. = =) pero no debe rotar más de 13 grados en el sentido de apriete Rotación de tuerca delta máx. = 13). Un valor < 0 para Rotación de tuerca delta mín. permite que la tuerca no vuelva completamente a la posición original. | |

Utilizar estimación de fuerza de sujeción | Activado | Controla la estimación de fuerza de sujeción que se utiliza para el resultado. Activado -> Estimación de fuerza de sujeción utilizada: fuerza de apriete - Asentamiento medio inicial estimado Desactivado -> la fuerza de sujeción se calcula de acuerdo con la ecuación Factor de transferencia de carga / (1,01 + (diámetro de perno / longitud de sujeción)) | La ecuación Factor de transferencia de carga (LTF, por sus siglas en inglés) de Atlas Copco (AC) utilizada en el STS para su uso únicamente en juntas conectadas en «Brida». NO utilizar en juntas de estilo cimentación. | ||

Longitud de sujeción | mm | La altura de la brida, es decir, la distancia entre las tuercas en cada lado de la brida. | |||

Asentamiento medio inicial estimado | 99 | kN | Una estimación de la pérdida de fuerza media al liberar la presión. Activado cuando: Utilizar estimación de fuerza de sujeción está «Activado». | Visible si Utilizar estimación de fuerza de sujeción está «Activado». Se utiliza en la generación del informe xml. El valor depende del tamaño del dispositivo de apriete y del tipo de la brida. | |

Asentamiento máx. inicial estimado | 155 | kN | Una estimación de la pérdida de fuerza máxima al liberar la presión. Activado cuando: Utilizar estimación de fuerza de sujeción está «Activado». | Visible si Utilizar estimación de fuerza de sujeción está «Activado». Se utiliza en la generación del informe xml. El valor depende del tamaño del dispositivo de apriete y del tipo de la brida. | |

Fuerza de sujeción media requerida mín. | 510 | kN | La fuerza de sujeción media mínima para todos los pernos en la brida utilizada en el apartado de resumen de brida en el informe xml. | Se utiliza en la generación del informe xml. El valor depende del tamaño del dispositivo de apriete y del tipo de la brida. | |

Tipo de informe para trabajo de lote | General | Controla la generación de resumen de brida en los informes xml:

| |||

Par de recuento de intentos de afloje de tuerca | 75 | Nm | El límite de par para un intento de afloje. Si el número de intentos sobrepasa Número de intentos de afloje de tuerca, el proceso de servicio de perno solicita al usuario que vuelva a apretar el perno, ya que no ha sido posible aflojarlo. | ||

Número de intentos de afloje de tuerca | 3 | El número de intentos con par superior a Par de recuento de intentos de afloje de tuerca antes de solicitar al usuario que vuelva a apretar la tuerca dado que no ha sido posible aflojarla. | |||

Ángulo de afloje mín. para afloje de tuerca | 10 | Grados | El ángulo de afloje requerido para una operación de servicio de perno confirmado. | ||

Fuerza de restablecimiento de sensor de ángulo | 100 | kN | La fuerza en la cual se define la referencia de medición de ángulo de ángulo para 0 grados. | Los ángulos esperados se calculan dependiendo del incremento de fuerza a partir de la fuerza de restablecimiento de sensor de ángulo hasta Presión de apriete de perno mín. Las evaluaciones de presión varían dependiendo del tamaño del dispositivo de apriete, consulte la tabla en el apartado Presiones para diferentes tamaños de dispositivo de apriete. Cuanto mayor sea el tamaño del dispositivo de apriete, mayor deberá ser la fuerza de restablecimiento de ángulo configurado, a causa de problemas con el control de presiones bajas en la etapa de comprobación de la instalación. Esto es necesario para evitar sobrepasar la Presión hidráulica de comprobación de instalación superior a la presión equivalente a la fuerza de restablecimiento de sensor de ángulo. | |

Presión de apriete de perno mín. | 1900 | Bar | La presión mín. para un resultado de apriete OK. | El control de presión en el sistema establecerá un objetivo superior a la Presión de apriete de perno mín. para evitar una caída de presión que conlleve un resultado NOK. Consulte la imagen en el capítulo Ventana objetivo de presión hidráulica. | |

Presión hidráulica máx. de sistema | 1980 | Bar | La mayor presión que el control de presión en el controlador de mano permite para esta configuración. | La presión máx. real es la más baja de las presiones máx. en la bomba y el dispositivo de apriete y la Presión hidráulica máx. de sistema de la configuración. | |

Fuerza de apriete de perno mín. | 698 | kN | Fuerza equivalente del parámetro Presión de apriete de perno mín. | Valor calculado manualmente a partir de la presión del perno. Este valor se escribe en los archivos de informe xml, pero el software del controlador de mano no lo utiliza. | |

Par de comprobación de la instalación | 20 | Nm | El par requerido para una comprobación de instalación confirmada. | ||

Duración del par de comprobación de la instalación | 1,0 | S | El tiempo requerido que debe aplicarse el Par de comprobación de la instalación para una comprobación de instalación confirmada. | ||

Par objetivo de apriete | 100 | Nm | El par requerido para un apriete confirmado de la tuerca. | ||

Duración de par de apriete | 1,0 | S | El par requerido para un apriete confirmado de la tuerca. | ||

Ángulo de detección de rotación en sentido horario inesperado del apriete. | 5 | Grados | El cambio permitido máximo del ángulo de rotación de tuerca en sentido horario cuando el proceso espera la liberación de presión. | Para evitar el riesgo de rotación de la tuerca cuando el sistema espera la liberación de presión, active la liberación de presión automática (consulte el apartado Configuración de herramienta). b | |

Ángulo de detección de rotación en sentido antihorario inesperado del apriete. | 5 | Grados | El cambio permitido máximo del ángulo de rotación de tuerca en sentido antihorario cuando el proceso espera la liberación de presión. | Para evitar el riesgo de rotación de la tuerca cuando el sistema espera la liberación de presión, active la liberación de presión automática (consulte el apartado Configuración de herramienta). c | |

Presión hidráulica de comprobación de instalación | 20 | Bar | El punto de ajuste de presión para la comprobación de instalación. | La presión de comprobación de la instalación fija el dispositivo de apriete a la brida durante la comprobación de la instalación. La presión de comprobación de la instalación, incluido el exceso, no debe superar el equivalente de presión de Fuerza de restablecimiento de sensor ángulo. | |

Factor de punto de ajuste de presión hidráulica | 1,025 | 1,025 | El punto de ajuste real de la regulación de presión se calcula de la forma siguiente: Presión de apriete de perno mín. multiplicado por Factor de punto de ajuste de presión hidráulica. Consulte la imagen en el apartado Ventana objetivo de presión hidráulica. | Si mantiene pulsado el botón de presurización, el sistema se presuriza, la presión se mantendrá dentro de una ventana de presión por encima de la Presión de apriete de perno mín. | |

Proceso de servicio de perno

Para garantizar los resultados del ángulo de afloje y de apriete, siga el proceso de servicio de perno:

Coloque la herramienta sobre el perno.

Presurice hasta Presión hidráulica de comprobación de instalación.

Realice una comprobación de instalación del servicio de perno:

Aplique par > 20 Nm en el sentido de apriete. El controlador de mano toma el punto de referencia del ángulo en el sentido de apriete.

Aplique par > 20 Nm en el sentido de afloje. El controlador de mano toma el punto de referencia del ángulo en el sentido de afloje.

El controlador de mano almacena el ángulo del juego mecánico.

Manteniendo la llave y la caja de engranajes en la posición de afloje, mantenga pulsado el botón de presurización hasta que la presión alcance en bares la Presión de apriete de perno mín.

Afloje la tuerca hasta un ángulo superior o igual al parámetro de servicio de perno Ángulo de afloje mín. para afloje de tuerca.

La UI del controlador mostrará el ángulo de afloje como una medición negativa a partir del punto de referencia del ángulo de afloje.

Apriete el perno hasta el parámetro Par objetivo de apriete. El ángulo de apriete queda registrado.

Los ángulos de afloje y apriete hacen referencia a la rotación de tuerca real. El controlador de mano compensa el juego mecánico. La GUI del controlador empezará a actualizar el ángulo cuando la tuerca empiece a girar, es decir, independientemente del juego mecánico. Por lo tanto, el ángulo mostrado reflejará el movimiento de la tuerca y, cuando la medición de ángulo es 0, la tuerca ha vuelto a la posición original.

La rotación de tuerca delta en el sentido de apriete no debe superar el parámetro Rotación de tuerca delta máx. con un valor predeterminado de 13 grados. En la práctica, esto significa que la tuerca no debe rotar hasta un ángulo que sea 13 grados superior que la posición original.

Libere presión y almacene el resultado. Las siguientes condiciones deben ser verdaderas para obtener resultados OK:

El ángulo de afloje registrado es superior o igual al Ángulo de afloje mín. para afloje de tuerca.

El ángulo delta registrado tras el apriete debe estar dentro del rango Rotación de tuerca delta mín. y Rotación de tuerca delta máx.

Rotación de tuerca delta mín. es igual a D en la imagen Proceso de servicio de perno.

1 | Transporte de llave hasta alineación de apriete |

2 | La rotación de la tuerca empieza aquí |

3 | Apretada hasta posición original |

A | Ángulo de desapriete |

B | Afloje de punto fijo |

C | Reproducir |

D | Apriete de punto fijo |

E | El intervalo de apriete permitido tras el apriete se encuentra entre los parámetros de rotación de tuerca delta mínima y máxima |

F | Rotación de tuerca máx. |

Trabajar con la pestaña Configuraciones

Las configuraciones de las herramientas se realizan en el menú Configuraciones.

Configuración de la herramienta

En la vista Inicio, acceda a Configuraciones > Configuración de herramienta para configurar las funciones disponibles en el sistema.

Escriba un nombre en el campo Nombre.

Edite una configuración haciendo clic en el botón Editar. Consulte la tabla a continuación.

Para crear una configuración adicional con diferentes ajustes, haga clic en el icono más en la parte superior de la página.

Por ejemplo, para crear una configuración con Liberación de presión automática = ON, o Tiempo límite superado de motor de bomba con tiempo diferente.Para seleccionar la configuración que desea utilizar, acceda a la vista Inicio, Controlador de tensor > Herramienta.

Parámetro | Valor predeterminado | Unidad | Descripción | Comentario |

|---|---|---|---|---|

Tiempo límite superado de motor de bomba | 30 | s | Temporizador para enfriamiento del motor de la bomba, también controla la válvula de retorno de aceite hidráulica. El motor de la bomba se detiene cuando el temporizador termina y la válvula de retorno hidráulica se cierra. Cuando se libera la presión, la válvula de retorno de aceite hidráulica se abre y el motor funciona durante 6 segundos. A continuación, empieza el tiempo límite de motor de bomba y, cuando finaliza, la válvula se cierra y el motor se detiene. | Cuando el sistema se utiliza en condiciones cálidas, el aceite hidráulico puede sobrecalentarse si el motor se diente. Para tensores de mayor tamaño, el transporte del aceite hidráulico de vuelta al depósito de aceite de la bomba podría requerir más tiempo que el mínimo de 6 segundos. |

Liberación de presión automática | OFF | Cuando la liberación de presión automática está en ON, la presión se libera de forma automática cuando se aprieta la tuerca según los ajustes, el apriete se completa. | La presión se libera cuando el par se relaja tras haberse aplicado el par y el tiempo requeridos. Consulte el Diagrama del proceso de apriete en el apartado Proceso de apriete. El ajuste recomendado de este parámetro es ON por las siguientes razones:

|

Trabajar con la pestaña Controlador de tensor

Estación virtual

Una estación virtual es una abstracción de software de un controlador de mano. El controlador de mano cuenta con un controlador integrado con una estación virtual conectada. Se pueden asignar diferentes configuraciones a la estación virtual según sea necesario.

Herramienta

La información de la herramienta muestra datos del dispositivo de apriete.

Modelo: tipo de boca y tipo de dispositivo de apriete. Los campos Tamaño de perno y Tipo de dispositivo de apriete deben tener una configuración compatible idéntica a la cadena (reconoce mayúsculas) en Modelo para ser compatibles con el dispositivo de apriete conectado. Si una configuración no aparece en HCGUI -> Tareas -> Servicio de perno de ensamblaje es probable que se pueda identificar la razón en estas dos propiedades.

Relación de engranaje: la relación del engranaje en el dispositivo de apriete.

Número de serie: el número de serie del dispositivo de apriete.

Par máx.: el par más alto que no daña el sensor de par.

Versión de software.

Número de producto: el número de artículo del dispositivo de apriete.

Módulo de aplicación inteligente (IAM)

El Módulo de aplicación inteligente (IAM, por sus siglas en inglés) es un almacenamiento no volátil localizado en el controlador de mano. El módulo de almacenamiento contiene todos los programas, configuraciones y resultados de la herramienta.

Vaya a la pestaña Controlador de tensor en el menú de inicio y seleccione IAM.

Asigne un Nombre de campo de cadena al controlador de mano.

El Nombre se utilizará en la interfaz web y en la interfaz del controlador de mano.

Versiones del software

Se pueden instalar simultáneamente dos versiones del software. Instalar una segunda versión del software puede ser útil como preparación a la hora de actualizar múltiples controladores de mano para activación sincronizada.

Cambiar las versiones del software no transfiere las configuraciones de la herramienta ni los programas de apriete.

Activación de software

El controlador de mano puede almacenar dos versiones de software instaladas. Utilizando la Activación de software puede elegir la versión que desea utilizar.

Vaya a Controlador de tensor en el menú de inicio y seleccione Software en el panel izquierdo.

Seleccione Actual o Guardado en la ventana Activación de software.

El controlador de mano se reinicia automáticamente para que tenga efecto la activación.

Actualizar la versión del software

Si el paquete de software que desea instalar no es compatible con el hardware del controlador de mano, la actualización de software se cancelará. Se mostrará un mensaje de advertencia destacando las piezas del hardware que han causado la cancelación.

Para información sobre el hardware actual de la herramienta, acceda a Controlador de tensor > Hardware.

Vaya a Controlador de tensor en el menú y seleccione Software en el panel izquierdo.

Vaya al campo Actualización de software y seleccione BUSCAR.

Busque y seleccione el archivo comprimido con el software aplicable y siga las instrucciones para finalizar la instalación.

Hardware

La pestaña Hardware contiene información del controlador, como nombre del modelo y número de serie.

Puede realizar un reinicio suave del controlador de mano en la ventana Reiniciar controlador. Haga clic en el botón REINICIAR.

Exportar e importar configuraciones

Las funciones de exportación e importación se utilizan para exportar eventos y resultados de apriete para analizarlos en programas externos, así como para transferir configuraciones de programas de apriete y configuraciones de herramienta entre herramientas.

La función de exportación se utiliza para:

Exportar los resultados y los eventos del apriete para su posterior procesamiento.

Exportar los archivos de registro para obtener asistencia de un ingeniero de servicio de Atlas Copco en caso de que se produzcan errores.

Exportar la configuración de la herramienta que pueda usarse para copiar ajustes a otra herramienta.

Vaya a Controlador de tensor en el menú de inicio. Seleccione Exportar/Importar en el panel izquierdo.

Seleccione lo que desee exportar de la herramienta:

Toda la información

Ajustes y configuraciones

Registros e información de sistema

Resultados

Cuando se exporten parámetros que se deban importar a otros controladores, seleccione Ajustes y configuraciones.

Cuando se elija Ajustes y configuraciones, no se exportará ningún archivo con resultados o eventos en el archivo. Con este ajuste la exportación se realiza en menos tiempo.

Seleccione EXPORTAR. Se solicita al usuario que seleccione dónde guardar o desde dónde recuperar el archivo exportado.

Vaya a Controlador de tensor en el menú de inicio. Seleccione Exportar/Importar en el panel izquierdo.

Seleccione IMPORTAR. Al utilizar la función de importación todos los ajustes de los programas de apriete y configuraciones serán reemplazados por los ajustes del archivo de importación. Sin embargo, los ajustes de red, PIN y resultados y eventos no se importan.

Seleccione CONTINUAR en la ventana de diálogo para iniciar la importación.

Información exportada y formato de archivos

El archivo exportado es un archivo comprimido con los archivos siguientes:

Toda la información

PFExport_<datetime>_Results.csv

PFExport_<datetime>_Events.csv

ExportInfo.txt

settings/settings.zip

atlas_tool_i.zip

atlas_sys_i.zip

atlas_subsystems_info.zip

atlas_plc.zip

jsonConfigurations.zip

Ajustes y configuraciones

ExportInfo.txt

settings/settings.zip

jsonConfigurations.zip

Archivo | Descripción |

|---|---|

PFExport__<Tool name>_<Time stamp>_Events.csv | Un archivo separado por punto y coma que contiene la siguiente información:

|

PFExport__<Tool name>_<Time stamp>_Results.csv | Un archivo separado por punto y coma que contiene la siguiente información:

|

ExportInfo.txt | Información sobre la configuración y software de la herramienta. |

settings/settings.zip | Un archivo binario que contiene todos los parámetros de programas y grupos de apriete, las configuraciones de los accesorios y los parámetros de la herramienta, como: idioma, unidades de par, fecha y hora, y apariencia de resultados. |

atlas_tool_i.zip | Registros de herramienta (para depuración) |

atlas_sys_i.zip | Archivos de registro de la aplicación informática |

atlas_subsystems_info.zip | Información sobre el software del sistema secundario |

atlas_plc.zip | Configuración PLC |

jsonConfigurations.zip | Programas de apriete y afloje Multistep |

Exportar «Registros e información de sistema»

Con esta exportación un técnico de servicio puede compartir los registros y la información del sistema con los técnicos de servicio de Atlas Copco para facilitar la resolución de problemas.

La exportación de los registros y la información del sistema no incluye los registros de la o las herramientas conectadas.

Todos los datos incluidos en la exportación de registros e información del sistema se almacenan en un archivo PFExport_<IAM name>_<datetime>.tar.gz, que incluye los siguientes archivos y directorios:

atlas_sys_i.zip : archivos de registro de la aplicación TI

atlas_protocol_log.zip: archivos de registro de adaptadores de protocolo externos

ExportInfo.txt: documento de texto que contiene información sobre el IAM y el controlador

licenseInformation.zip: información sobre la licencia y capacidades del sistema

atlas_systeminformation.zip: información para I+D de Atlas Copco para estado y configuración de sistema actual

Cómo exportar «Registros e información de sistema»

Vaya a Controlador de tensor en el menú de inicio y seleccione Exportar/Importar en el panel izquierdo.

En la ventana Exportar, abra el menú desplegable y seleccione Registros e información de sistema.

En la ventana Exportar, seleccione EXPORTAR.

Al final del proceso de exportación, una ventana emergente de exportación confirma que el proceso se ha completado.

Se descarga automáticamente un archivo PFExport_<IAM name>_<datetime>.tar.gz.

Trabajar con la pestaña Informes

Consultar los resultados

Este apartado describe cómo acceder a los resultados de apriete desde el controlador de mano y cómo leer la información ofrecida en las distintas vistas de resultados.

Cuando se realiza un apriete, los resultados se almacenan en el controlador de mano. Los resultados también pueden enviarse a un sistema externo como ToolsNet, o exportarse para su análisis utilizando la función de exportación. Para más información sobre el análisis estadístico, el filtrado de resultados y el análisis del apriete utilizando ToolsNet, consulte la Guía de usuario ToolsNet 8.

Resultados almacenados

Cada tarea se muestra como un resultado. Un solo apriete puede mostrar los resultados en una tabla con parámetros clave.

Vista de resultados guardados

El controlador de mano almacena el resultado de todos los aprietes o desaprietes realizados.

Vaya a Informes en el menú de inicio y seleccione Resultados en el panel izquierdo.

Seleccione Ver todos los resultados. La lista de resultados mostrará información sobre los aspectos siguientes:

Fecha: fecha y la hora en la que se realizó el apriete.

Programa de apriete: la columna Programa de apriete muestra el nombre de programa de apriete Multistep.

Fuerza: fuerza medida durante el apriete.

Presión: presión medida durante el apriete.

Resultado: Restricción de par/ángulo.

Límites: intervalo de par, intervalo de ángulo e intervalo de presión para un resultado OK. En los resultados NOK el límite de intervalo incumplido queda destacado en texto rojo.

Los resultados marcados con una barra roja tienen un estado NOK.

Visualizar los eventos

Los eventos se utilizan para informar al usuario sobre determinados cambios o sucesos del sistema. Están divididos en tres tipos; Información, Advertencias y Errores y requieren diferentes tipos de acciones.

Cada evento dispone de un ajuste predeterminado que indica si se debe confirmar (ACK), registrar (LOG) o visualizar (DISP). Estos ajustes se pueden configurar en el menú Ajustes en Eventos.

Vaya a Informes en el menú de inicio y seleccione Eventos en el panel izquierdo.

Seleccione Ver todos los eventos.

Seleccione un evento en la lista para abrir la ventana de diálogo del evento.

La ventana de diálogo del evento

La ventana de diálogo del evento contiene información sobre el evento producido describiendo lo que ha ocurrido, dónde y cuándo.

Posición | Descripción |

|---|---|

1 | Encabezado: describe a qué parte del sistema afecta el evento. |

2 | Nombre de evento: un breve texto descriptivo del evento. |

3 | Código: un número de cuatro dígitos único que identifica el evento. |

4 | Módulo: describe a qué parte del sistema afecta el evento. |

5 | Tipo: información, advertencia o error. |

6 | Tiempo: fecha y hora en la que se produjo el evento. |

Códigos de evento

Los diferentes tipos de eventos se utilizan para informar al usuario sobre determinados cambios o sucesos del sistema. Cada evento requiere una acción diferente.

Algunos de los procedimientos descritos solo puede realizarlos personal de servicio Atlas Copco .

Para más información sobre un código de evento específico, utilice los filtros a continuación o introduzca los criterios de búsqueda del código de evento en la casilla de búsqueda.

Registro/Pantalla/Confir./Config. | |||||||

|---|---|---|---|---|---|---|---|

none | item | none | none | none | column | list | list |

1000 | Info | Controlador iniciado | El controlador se pone en marcha. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Controlador y herramienta | ||

1001 | Advertencia | Número de serie del controlador actualizado | Generado en el arranque si el número de serie de la caja de la placa IT (número de serie del controlador) no coincide con el número de serie de la caja de la placa AUX. La placa AUX se considera una pieza que no se puede sustituir in situ. El controlador se reinicia cuando se actualiza el número de serie. | Cambie la placa TI o la caja. | Registro Config. | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Controlador y herramienta |

1010 | Info | Herramienta conectada | Se conecta una herramienta. | Registro pantalla Config. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Controlador y herramienta | |

1011 | Info | Herramienta desconectada | Se desconecta una herramienta. | Registro pantalla Config. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Controlador y herramienta | |

1012 | Info | La herramienta ha rechazado la conexión del controlador | Este evento se puede producir si la herramienta se encuentra en una zona silenciosa. | Compruebe si hay otro controlador conectado a la herramienta. Asegúrese de que se han configurado correctamente los ajustes de la herramienta. | Registro pantalla Config. | Power Focus 6000 Power Focus 8 Power Focus XC | Controlador y herramienta |

2000 | Advertencia | Batería baja | Sustituir la batería. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta | |

2001 | Advertencia | Batería vacía | Sustituir la batería. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta | |

2002 | Advertencia | Nivel de carga bajo de la batería de la herramienta | Detectado problema de salud de la batería. | Sustituir la batería. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2004 | Advertencia | La herramienta no es del tipo preferido | La herramienta se ha sustituido con una herramienta con un par máximo de herramienta distinto. | Cambiar herramienta. | Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2006 | Advertencia | Nivel de carga bajo de la batería auxiliar de la herramienta | El rendimiento de la batería auxiliar en la herramienta es demasiado bajo. | Debería sustituir la batería auxiliar. | Registro pantalla Confir. Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2007 | Advertencia | Falta la batería auxiliar de la herramienta | Falta la batería auxiliar de la herramienta. | Insertar batería | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2008 | Advertencia | Error de batería auxiliar de la herramienta | Error de batería auxiliar de la herramienta detectado. | Sustituir la batería. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2009 | Advertencia | Tensión de la batería auxiliar baja | La batería auxiliar del controlador está casi agotada. | Sustituir la batería. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2010 | Error | Versión software herramienta no coincide | Las versiones de software de la herramienta y el controlador no son compatibles. | Revisar herramienta - actualizar software de la herramienta. | Registro pantalla Confir. Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2012 | Advertencia | Perturbación en comunicación de herramienta | La comunicación entre la herramienta y el controlador se ha interrumpido. | Recolocar la antena. | Config. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Herramienta |

2013 | Advertencia | Posición ilegal del anillo | El conmutador de dirección de la herramienta está en una posición errónea. | Si ocurre frecuentemente - revise la herramienta. | Registro pantalla Config. | Flex Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2014 | Advertencia | Herramienta sobrecalentada | Herramienta sobrecalentada. | Permitir que la herramienta se enfríe | Registro pantalla Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2015 | Error | Error en el sensor de temperatura de la herramienta | Herramientas SRB, TBP y IxB únicamente. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2016 | Advertencia | Sobrecalentamiento de la unidad de impulsos de la herramienta | Sobrecalentamiento de la unidad de impulsos. La herramienta no está bloqueada pero la advertencia se muestra al arrancar la herramienta mientras la temperatura de la unidad de impulsos esté por encima del umbral. | Permitir que la herramienta se enfríe | Registro pantalla Config. | Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2019 | Advertencia | La herramienta no ha podido poner en marcha el motor | Fallo en el motor de la herramienta. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta | |

2020 | Advertencia | La herramienta requiere el ajuste del motor | La herramienta requiere el ajuste del motor. | Realice el ajuste del motor. | Registro pantalla Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2021 | Advertencia | Fallo de ajuste del motor | Fallo de ajuste del motor. | Realice el ajuste del motor o realice el servicio de la herramienta | Registro | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2022 | Info | Ajuste del motor finalizado | Ajuste del motor finalizado. | Registro Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta | |

2023 | Advertencia | La herramienta requiere ajuste de boca abierta | La herramienta requiere ajuste de boca abierta. | Realice el ajuste de boca abierta. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2024 | Advertencia | Fallo de ajuste de boca abierta | Fallo de ajuste de boca abierta. | Intente realizar el ajuste de boca abierta una vez más. Si vuelve a fallar, realice el servicio de la herramienta. | Registro Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2025 | Info | Ajuste de boca abierta correcto | Ajuste de boca abierta correcto. | Registro Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta | |

2026 | Advertencia | Fallo de posición de boca abierta | Fallo de posición de boca abierta. | Pulse de nuevo el gatillo de la herramienta y espere a que finalice el posicionamiento. Si vuelve a fallar, realice el servicio de la herramienta. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2027 | Advertencia | Uso limitado a causa de temperatura alta de la herramienta | Se ha alcanzado el valor límite de temperatura. Se ha interrumpido el apriete para reducir el riesgo de apagado de la herramienta por sobrecalentamiento. | Espere a que descienda la temperatura de la herramienta. | Registro pantalla Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2030 | Error | Fallo de memoria de herramienta: Cambiar herramienta | Memoria de herramienta corrupta. | Realice el mantenimiento de la herramienta. | Registro pantalla Confir. Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2031 | Error | Memoria de accesorios de herramienta corrupta | Memoria de accesorios de herramienta corrupta. | Realice el mantenimiento del accesorio de la herramienta. | Registro pantalla Confir. Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2040 | Error | Fallo de comprobación del sistema | Registro pantalla Confir. Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta | ||

2041 | Error | Error transductor de par | Se generará en el error de calibración o si la herramienta informa de un error de transductor. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2042 | Error | Error de transductor de ángulo | Realice el mantenimiento de la herramienta. | Registro pantalla Confir. Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta | |

2043 | Error | Error fallo toma de tierra de herramienta | Realice el mantenimiento de la herramienta. | Registro pantalla Confir. Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta | |

2044 | Info | Intervalo de mantenimiento herramienta transcurrido | Indica que es necesario revisar la herramienta. Activado cuando el número de aprietes se ha excedido. | Realice la revisión de la herramienta. | Registro pantalla Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2045 | Advertencia | Datos de calibración de herramienta no válidos | Si la validación de los datos de calibración falla. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2046 | Info | Herramienta: La siguiente fecha de calibración ha expirado | Indica que es necesario calibrar la herramienta. Se activa cuando se acciona la alarma de calibración en la configuración y la fecha actual es posterior a la de la próxima fecha de calibración. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2048 | Info | Valor de calibración de herramienta actualizado por el dispositivo QA | La calibración de herramienta se ha actualizado al realizar una calibración con un dispositivo QA. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta | |

2050 | Error | Archivo de parámetros de herramienta no compatible | Faltan parámetros necesarios de la herramienta. | Actualice los parámetros de la herramienta. | Registro pantalla Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2060 | Info | Comportamiento inesperado del gatillo | Se utiliza para evitar el arranque de la herramienta si el accesorio está conectado. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta | |

2071 | Error | Memoria de herramienta dañada | El descriptor de la herramienta está dañado | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2072 | Info | Dispositivo desconocido conectado | Registro pantalla Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta | ||

2073 | Advertencia | Fallo supervisión gatillo de herramienta | Fallo del canal HW. Discordancia entre hardware y software del gatillo de la herramienta. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta | |

2074 | Advertencia | Fallo en la placa del indicador de herramienta | Fallo en la placa del indicador de herramienta. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2075 | Advertencia | Fallo de tensión en ventilador de herramienta | Fallo de tensión en ventilador de herramienta. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2076 | Advertencia | Fallo de tensión en bus accesorio de herramienta | Fallo de tensión en bus accesorio de herramienta. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2077 | Advertencia | Error en el sensor de gatillo de la herramienta | Error en el sensor de gatillo de la herramienta. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2078 | Info | Programa de apriete de la herramienta actualizado | Herramienta bloqueada debido a actualización de programa de apriete. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta | |

2079 | Error | Cable de la herramienta no compatible | El cable de la herramienta está dañado El chip del cable no responde o está dañado. | Cambiar el cable. | Registro pantalla Config. | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Herramienta |

2080 | Error | Fallo de la batería de la herramienta | Tensión de CC demasiado baja o demasiado alta. Fallo de la batería. | Contacte con el representante de Atlas Copco y envíe la batería a Atlas Copco (no la reutilice). | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2081 | Error | Alcanzado límite de corriente de la herramienta | Se ha alcanzado el valor límite actual y se desactiva el accionamiento. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2082 | Error | Error de medición de corriente de la herramienta | Error en la medición de la corriente. La corriente no puede medirse con un resultado fiable. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2083 | Error | Error interno de la herramienta | Varios errores de hardware interno. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2084 | Error | Error del software interno de la herramienta | Varios errores de software interno. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2085 | Error | Error RBU herramienta | El software de la herramienta ha detectado un error de RBU. | Compruebe que la RBU está conectada correctamente. Si el error sigue presente, revise la herramienta. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2086 | Error | Herramienta ahogada | El motor de la herramienta se ahoga. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2087 | Advertencia | Corriente del motor de la herramienta alta | Se ha excedido el valor límite de corriente del motor de la herramienta y la herramienta se ha bloqueado. La herramienta entrará en modo a prueba de fallos. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta | |

2088 | Advertencia | Corriente de la batería de la herramienta alta | Corriente de la batería de la herramienta demasiado alta. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta | |

2089 | Advertencia | Tensión del accionamiento de la herramienta baja | La tensión de accionamiento de la herramienta está por debajo del valor límite de tensión inferior monitorizado. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta | |

2090 | Advertencia | Tensión del accionamiento de la herramienta alta | La tensión de accionamiento de la herramienta está por encima del valor límite de tensión superior monitorizado. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta | |

2091 | Advertencia | Error de placa principal de la herramienta | Error interno de placa principal de la herramienta. | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta | |

2092 | Advertencia | Error de módulo de herramienta eléctrica | Error interno de módulo de herramienta eléctrica | Registro pantalla Config. | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta | |

2093 | Advertencia | Nivel de aceite de la unidad de impulsos bajo | El nivel de aceite de la herramienta de impulsos conectada es bajo. | Realice el mantenimiento de la herramienta. | Registro pantalla Config. | Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |

2094 | Advertencia | Nivel de aceite de la unidad de impulsos vacío | El nivel de aceite de la herramienta de impulsos conectada es inferior al nivel operativo requerido. | Realice el mantenimiento de la herramienta. | Registro pantalla Confir. Config. | Power Focus 6000 Power Focus 8 Power Focus XC | Herramienta |