Teilt dem Benutzer mit, ob das Ereignis über die Seite „Ereigniskonfiguration“ konfiguriert werden kann.

Power Focus HC (3.9)

Software

Einleitung

In diesem Abschnitt finden Sie grundlegende Informationen zum Produkt sowie die in den Themen angewandten Formatierungskonventionen.

Allgemeine Beschreibung

Das Smart Tensioning System ist eine rückverfolgbare und geführte Schraubenspannlösung, die aus drei Hauptkomponenten besteht. Der Smart Tensioner (STT) verfügt über integrierte Elektronik und Sensoren, welche dem Benutzer unmittelbares Feedback liefern. Die Handsteuerung (PFHC) ist das Gehirn des Systems und steuert den Prozess, wie beispielsweise: das Scannen mit dem integrierten Barcode-Lesegerät, der Betrieb des Antriebsaggregats und die Erfassung von Daten. Das gesamte System funktioniert als geschlossener Regelkreis, in dem alle Befehle von der Handsteuerung ausgehen. Das Antriebsaggregat ist mit unserem Hochleistungsmotor und und -elektronik ausgestattet.

Eigenschaften

Datenerfassung

Druck-, Drehmoment- und Winkelsensoren

LEDs am Werkzeug

Integrierte Elektronik

Werkzeug- und Antriebsaggregats-Erkennung

Digitaler Zykluszähler

Intuitive MMS

Vorteile

Vollständige Rückverfolgbarkeit des Prozesses

Verkürzte Prozesszeiten

Unmittelbares Feedback bei jedem Schritt

Minimaler Bedarf von Peripheriegeräten

Prozessgenauigkeit

Konventionen

Zur Verbesserung des Benutzerverständnisses werden in diesem Dokument bestimmte Formatierungen verwendet. Die verwendeten Formatierungen sind nachfolgend aufgeführt.

Element | Schreibweise | Beschreibung | Ausgabe |

|---|---|---|---|

Allgemeine Hervorhebung | Im Arbeitsbereich Programm. | Zur Hervorhebung oder Markierung von bestimmten Textelementen | Text in Fettschrift |

Elemente der grafischen Benutzeroberfläche (GUI) | Wählen Sie die Schaltfläche Funktion aus. | Alle Verweise zu Elementen auf dem GUI-Bildschirm (z.B. Befehlsschaltflächen, Symbolnamen und Feldnamen). | Text in Fettschrift |

Grafische Benutzeroberfläche (GUI) Pfad > | Im Allgemeinen oben auf der GUI. | Navigationshilfe, mit der Sie den Überblick über Ihre Position innerhalb der GUI behalten können. | Zum Beispiel: Steuerung > Programm > Bearbeiten |

Benutzereingabe | Geben Sie eine Beschreibung für das Programm ein. | Beliebige Texteingabe durch den Benutzer. | Text in Fettschrift |

Dateinamen | Geben Sie einen Dateinamen für den Export ein. | Dateien, die entweder aus dem System exportiert oder in das System importiert werden. | Text in Fettschrift Kursiv |

Namen von Variablen und Parametern | Geben Sie einen Namen für den Export ein. | Namen von Variablen und Parametern (keine Werte). | Text in Kursivschrift |

Werte von Variablen und Parametern | Geben Sie einen WERT für den Export ein. | Werte von Variablen und Parametern. | Text in GROSSBUCHSTABEN |

Systemausgabe | Client.Domain.Models.ExportImportConfiguration | Jede Textausgabe durch das System. | Text in Monospace |

Externe Links | Links zu externen Seiten, die mit dem Dokument oder dem Themeninhalt verbundene Informationen enthalten. Dies können sein:

| Auswählbarer Text in externen Seiten | |

Interne Dokumentenverknüpfungen |

Diese Links werden, wenn sie verfügbar sind, unter dem Text angezeigt. | Auswählbarer Text in internen Inhalten |

Datenschutz-Grundverordnung (DSGVO)

Dieses Produkt bietet die Möglichkeit, personenbezogene Informationen wie den Systembenutzernamen, die Rolle und die IP-Adresse zu verarbeiten. Der Zweck dieser Verarbeitungsfähigkeit könnte darin bestehen, die Qualitätskontrolle durch Rückverfolgbarkeit und geeignetes Zugriffsmanagement zu verbessern.

Wenn Sie sich dazu entschließen, personenbezogene Daten zu verarbeiten, müssen Sie die einschlägigen Datenschutzbestimmungen kennen und einhalten, einschließlich der DSGVO sowie anderer in der EU anwendbarer Gesetze, Richtlinien und Vorschriften. Atlas Copo kann in keiner Weise für die Verwendung des Produkts durch Sie haftbar gemacht werden.

Verpflichtungen und Warnungen

Haftung

Viele Ereignisse in der Arbeitsumgebung können sich auf die Verschraubung auswirken und bedürfen einer Validierung der Ergebnisse. In Übereinstimmung mit den geltenden Standards und/oder Vorschriften sind das installierte Drehmoment und die Drehrichtung nach einem Ereignis zu überprüfen, das sich auf die Verschraubung auswirken kann. Zu solchen Ereignissen zählen unter anderem:

Erstinstallation des Werkzeugsystems

Änderung von Chargen, Bolzen, Schrauben, Werkzeugen, Software, Konfiguration oder Umgebung

Änderung von Druckluft- oder Elektroanschlüssen

Änderung von Linienergonomie, Prozessen, Qualitätsverfahren und -praktiken

Bedienerwechsel

Andere Änderungen, die sich auf das Ergebnis der Verschraubung auswirken

Die Prüfung muss:

Sicherstellen, dass die gemeinsamen Bedingungen sich nicht aufgrund von Ereignissen geändert haben.

Nach der Erstinstallation, Wartung oder Reparatur der Anlage erfolgen.

Mindestens einmal pro Schicht oder in einem anderen geeigneten Intervall erfolgen.

Warnungen

Über das Benutzerhandbuch

In diesem Benutzerhandbuch wird die Einrichtung und Konfiguration der PFHC beschrieben.

Es richtet sich an alle, die die PFHC bedienen oder warten.

Revisionsverlauf

Versionsnummer | Revisionsdatum | Revisionsbeschreibung |

|---|---|---|

item | item | none |

3,9 | 01/2023 | NEUER Inhalt: AKTUALISIERTER Inhalt: Exportierte Informationen und Dateiformat Arbeiten mit der Registerkarte Einstellungen |

3,8 | 09/2022 | Erste offizielle Version des Benutzerhandbuchs für die Power Focus HC. |

Voraussetzungen

Jeder, der mehr über PFHC erfahren möchte, kann von diesem Benutzerhandbuch Nutzen ziehen.

Um ein vollständiges Verständnis sämtlicher in diesem Benutzerhandbuch beschriebenen technischen Aspekte sicherzustellen, empfehlen wir Folgendes:

Kenntnisse über Verschraubungsverfahren

Erfahrung im Umgang mit vorherigen Power Focus Versionen

Systemüberblick

Softwarestruktur

Menü-Übersicht

Auf die Web-Benutzeroberfläche wird über den externen Computer zugegriffen; sie bietet mehrere Menüs für die folgenden Aktionen:

Konfiguration von Spann- und Hardwarezubehör

Durchführung der Werkzeugwartung

Verwaltung der Software

Anzeige von Berichten

Die Steuerungs-Benutzeroberfläche, die auf dem Bildschirm der Handsteuerung angezeigt wird, dient zum Betrieb und zur Überwachung des Systems.

Web-GUI

Registerkarte Spannen

In der Registerkarte Spannen sind die in der Handsteuerung gespeicherten Spannprogramme aufgelistet, die für die einzelnen Spannvorgänge verfügbar sind.

Spannkonfigurationen werden in der Registerkarte Spannen beschrieben.

Registerkarte Konfiguration

In der Registerkarte Konfigurationen wird eine Liste mit Konfigurationen angezeigt. Allgemeine Konfigurationen sind unabhängig von der Art des verbundenen Spanners und der hydraulischen Pumpe.

Registerkarte Spanner-Steuerung

In der Registerkarte Steuerung werden Hardware- und Softwarekomponenten aufgelistet.

Die in der Handsteuerung gespeicherten und verwendeten Softwareversionen werden aufgelistet und können aktualisiert werden.

Sie können die Einstellungen auch in die Handsteuerung importieren bzw. aus dieser exportieren.

Registerkarte Berichte

In der Registerkarte Berichte werden die Spannergebnisse und Ereignisse aufgeführt.

Registerkarte Einstellungen

In der Registerkarte Einstellungen können die spezifischen Einstellungen der Handsteuerung, wie zum Beispiel Uhrzeit und Datum, Pin-Code, Ereignisse oder Drahtlosnetzwerk, festgelegt werden.

Registerkarte Hilfe

In der Registerkarte Hilfe finden Sie nützliche Angaben zur Handsteuerung.

Steuerungsoberfläche

Registerkarte Aufgaben

Auf der Registerkarte Aufgaben sind die in der Handsteuerung gespeicherten Spannprogramme aufgelistet, die für einzelne Spannvorgänge zur Verfügung stehen. Spannkonfigurationen werden auf der Registerkarte Spannen in der Web-GUI beschrieben.

Registerkarte Berichte

Auf der Registerkarte Berichte werden die Spannergebnisse aufgeführt; zusätzlich kann der Bericht generiert und auf einem USB-Stick gespeichert werden.

Registerkarte Steuerungsinformationen

In der Registerkarte Steuerungsinformationen werden die Gerätedaten der Handsteuerung aufgeführt, wie etwa Seriennummer, IP-Adresse und Softwareversion.

Registerkarte Einstellungen

Auf der Registerkarte Einstellungen können das Datum und die Uhrzeit festgelegt und Ergebnisse gelöscht werden.

Registerkarte Angeschlossene Geräte

Die Registerkarte Angeschlossene Geräte zeigt den Verbindungsstatus des Spanners und der Pumpe an, die mit der Handsteuerung verbunden sind.

Hier werden Daten zum verbundenen Spanner und der Pumpe angezeigt, wie etwa Seriennummer und Softwareversion. Zudem finden Sie hier den aktuellen Stand des Zugstangenzählers des Spanners.

Betrieb und Umgang

Web-GUI

Schaltflächen und Symbole auf der GUI

Schaltfläche | Bezeichnung | Beschreibung |

|---|---|---|

Hinzufügen | Hinzufügung eines weiteren Elements. | |

Entfernen | Entfernen eines Elements. | |

| Auslassen | Bearbeiten eines Elements. |

Zurück | Zurück zur vorherigen Ansicht. | |

Scrollen auf Scrollen ab | Den Inhalt einer Liste, die über die Bildschirmlänge hinaus geht, verschieben | |

Maximieren Minimieren | Einen Abschnitt mit Parametern maximieren bzw. minimieren | |

Zurück (zum Start) (in einer Liste) Zurück (in einer Liste) | Zurück zwischen den Seiten einer Liste. | |

Vorwärts (zum Ende) (in einer Liste) Vorwärts (in einer Liste) | Vorwärts zwischen den Seiten einer Liste. | |

Schließen | Zum Schließen des Fensters drücken | |

Hinweis | Symbol, das darauf hinweist, dass ein Parameter falsch konfiguriert wurde. | |

WARNUNG | Warnzeichen zum Hinweis auf Verletzungsgefahr. | |

Programm validieren | Drücken, um zu prüfen, ob ein Programm gültig ist. | |

Handbuch herunterladen | Drücken, um ein Handbuch herunterzuladen. | |

Startbildschirm | Gehen Sie zur Startseite. | |

Zu Ergebnis | Gehen Sie zur Ansicht „Live-Ergebnisse“. |

Steuerungsoberfläche

Schaltflächen und Symbole auf der GUI

Die Tasten auf der Tastatur der Handsteuerung sind kontextsensitiv. Aktive Tasten werden durch die Symbole auf der GUI der Steuerung dargestellt. Diese Symbole zeigen die aktuelle Funktionalität der Tastaturtasten an. Auf der Startseite werden die aktiven Tasten beispielsweise durch die folgenden Symbole repräsentiert, siehe folgende Abbildung:

Vorherige (links)

Weiter (rechts)

Nach oben

Nach unten

Eingabe-Taste

Verwenden Sie zum Navigieren die Tasten Links, Rechts, Oben und Unten auf der Tastatur. Verwenden Sie die Eingabetaste in der Mitte, um ein Menü aufzurufen oder eine Auswahl zu bestätigen.

Informationen zu allen Symbolen auf der Steuerung-GUI finden Sie in der folgenden Tabelle.

1 | Vorherige |

2 | Weiter |

3 | Nach oben |

4 | Nach unten |

5 | Eingabe (Auswahl) |

6 | WLAN- und ToolsNet-Verbindungsstatus |

Schaltfläche | Bezeichnung | Beschreibung |

|---|---|---|

| Zurück | Zur vorherigen Ansicht zurückkehren |

| Vorwärts | Fortfahren. |

| Nach oben Nach unten | In einer Liste nach oben oder unten bewegen. |

| Eingabe-Taste | Bestätigt die Auswahl. |

| Mehr | Zusätzliche Informationen oder Aktionen. |

| Weiter | Zur nächsten Ansicht wechseln. |

| Vorherige | Zur vorherigen Ansicht wechseln. |

| WLAN-Verbindungsstatus | Mit WLAN verbunden |

| WLAN-Verbindungsstatus | Nicht mit WLAN verbunden |

| ToolsNet-Verbindungsstatus | Mit ToolsNet verbunden |

| ToolsNet-Verbindungsstatus | Nicht mit ToolsNet verbunden |

LED-Statusanzeige

Die LED-Matrix an den Spannern wird während des Spannvorgangs auf der GUI der Handsteuerung nachgeahmt. Weitere Informationen zur LED-Statusanzeige finden Sie in der Produktanleitung des STT-Spanners.

Schnellstartanleitung

Um einen besseren Überblick über das System zu bieten, enthält dieser Abschnitt eine Schnellanleitung zu den ersten grundlegenden Schritten für die Arbeit mit dem Smart Tensioning System und der Power Focus Software.

Der Abschnitt erklärt nicht jede einzelne Funktion des Systems, sondern konzentriert sich lediglich auf die wichtigsten.

Für den Systemstart müssen die Pumpe und der Spanner mit der Handsteuerung verbunden werden, bevor die Hydraulikpumpe mithilfe des Netzschalters eingeschaltet wird.

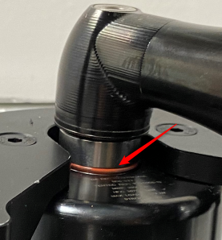

Fahren Sie den Spanner direkt auf die Oberseite der Schraube herunter. Stellen Sie sicher, dass der Aufsatz innerhalb des Spanners korrekt auf der Mutter aufsitzt, indem Sie den Knickschlüssel bewegen. Achten Sie auf das Klickgeräusch. Überprüfen Sie, ob der Spanner sich dreht, wenn der Schlüssel Kraft auf die Mutter aufwendet.

Wenn das Symbol Aufgaben auf der Handsteuerung aktiv ist, führen Sie den Manuellen Modus mithilfe der Tastatur auf der Handsteuerung aus.

Legen Sie den Solldruck auf einen niedrigen Wert fest, zum Beispiel 500 bar, und drücken Sie anschließend die Taste zur Druckbeaufschlagung.

Wenn der Motor läuft, jedoch kein Druckanstieg erfolgt, ist eines der am häufigsten auftretenden Probleme, dass der Motor rückwärts läuft. Schalten Sie das System ab, kehren Sie die Phase des Stromanschlusses um und versuchen Sie es erneut.

Wenn das System druckbeaufschlagt wurde, bewegen Sie den Knickschlüssel, damit die Messwerte für Winkel und Drehmoment aktualisiert werden.

Nähere Informationen zum Start des Smart Tensioning Systems finden Sie in der Smart Tensioning System Betriebsanleitung.

Installation und Upgrade

In diesem Abschnitt finden Sie Informationen zur Unterstützung der Erstinstallation des Produkts sowie zu Versionsaktualisierungen.

Webbrowser-Anforderungen

Verwenden Sie für eine optimale Performance einen Webbrowser, der für die Ausführung von JavaScript geeignet ist, und aktivieren Sie Browser-Caching.

Die Software kann in den folgenden Webbrowsern ausgeführt werden:

Google Chrome 70 oder höher

Microsoft Edge 79 oder höher

Firefox 63 oder höher

Konfiguration

In diesem Abschnitt finden Sie ausführliche Informationen zum Erstellen, Ändern und Überprüfen von Produkteinstellungen.

Verbindung zur Benutzeroberfläche für die PFHC-Konfiguration

Verwenden Sie für eine optimale Performance einen Webbrowser, der für die Ausführung von JavaScript geeignet ist, und aktivieren Sie Browser-Caching.

Öffnen Sie die Abdeckung am USB-Anschluss der Handsteuerung.

Verbinden Sie einen PC mit dem USB-C-Anschluss an der Handsteuerung. Um sicherzustellen, dass der PC genügend Leistung zum Betrieb der Handsteuerung abgibt, verwenden Sie USB-3.0-Anschlüsse.

Um auf die Konfigurations-GUI zuzugreifen, geben Sie die folgende Adresse in Ihren Browser ein: http://169.254.1.1/config.html.

Weitere Informationen finden Sie im Abschnitt Webbrowser-Anforderungen.

Web-GUI

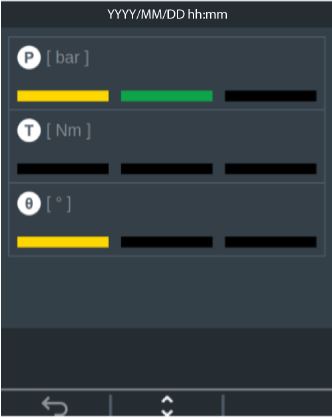

Live-Ergebnisse

Öffnen Sie die Live-Ergebnisansicht, indem Sie in der unteren linken Ecke auf das Symbol Ergebnisse klicken, wenn dieses angezeigt wird.

Es werden Status, Drehmoment und Winkel angezeigt.

Klicken Sie auf das Verbindungssymbol in der oberen rechten Ecke der Live-Ergebnisansicht, um die Ansicht Protokollstatus zu öffnen.

Arbeiten mit der Registerkarte Spannen

Dieser Abschnitt beschreibt die mehrstufige Spannstrategie sowie die Erstellung eines Spannprogramms.

Öffnen Sie auf dem Startbildschirm die Registerkarte Spannen und wählen Sie anschließend Multistep-Programmbibliothek aus.

Benutzeroberfläche für mehrstufige Konfiguration

Die Benutzeroberfläche für die Konfiguration eines mehrstufigen Programms besteht aus den folgenden Hauptbereichen:

Im linken Fenster, unterhalb der Registerkarte Eigenschaften, befinden sich die Allgemeinen Einstellungen des mehrstufigen Spannprogramms, welche den Programmnamen beinhalten.

Im linken Fenster enthält die Registerkarte Programm ein Dropdown-Menü, das Stufen enthält.

Klicken Sie zur Erstellung eines Multistep-Programms auf Stufen und ziehen Sie anschließend das entsprechende Stufensymbol – Spannen oder Spann-Dienst – aus der Liste in den Spannbereich. Legen Sie das ausgewählte Stufensymbol zwischen dem Anfang und dem Ende des Programms ab.

Das Programm für Manuelles Spannen wird automatisch durch die Handsteuerung erstellt und kann nach Wunsch bearbeitet werden.

Den Hauptbereich der Benutzeroberfläche nimmt der Spannbereich ein. Dies ist der Bereich, der alle Stufen des Spannprogramms beinhaltet.

Manuelles Standardprogramm

Wählen Sie in der Multistep-Programmbibliothek Manuelles Standardprogramm aus. Das Manuelle Standardprogramm wird automatisch erstellt. Das manuelle Programm kann mit allen Größen und Arten von Spannwerkzeugen ausgeführt werden.

Das manuelle Programm enthält drei Einstellungen zur Steuerung des Verhaltens des manuellen Modus. Der Name des manuellen Programms kann unter Allgemeine Einstellungen > Eigenschaften bearbeitet werden.

Allgemeine Einstellungen

Die Allgemeinen Einstellungen beinhalten das Feld Name.

Wählen Sie ein Programm aus und öffnen Sie die Registerkarte Eigenschaften, um die Allgemeinen Einstellungen durch Eingabe des Namens in das Freitext-Eingabefeld zu bearbeiten.

Der gewählte Programmname wird auf der GUI der Steuerung in den unter den verschiedenen Aufgabentypen in der Registerkarte Aufgaben aufgeführten Programmen angezeigt.

Parameter des manuellen Modus

Klicken Sie im Manuellen Standardprogramm im Bereich Spannen auf das Symbol Manuelles Spannen, um die folgenden Parameter zu bearbeiten:

Bezeichnung

Standardmäßiger manueller Hydraulikdruck (bar)

Max. System-Hydraulikdruck (bar)

Parameter | Vorgegeben | Beschreibung | Kommentar |

|---|---|---|---|

Bezeichnung | Stufe des manuellen Modus | Stringname der Stufe | Nicht verwendet, da im manuellen Modus keine Ergebnisse generiert werden. |

Standardmäßiger manueller Hydraulikdruck (bar) | 1000 | Wird zum Befüllen des eingestellten Druckfensters im manuellen Modus verwendet, wenn der manuelle Modus erstmals nach einem Systemstart ausgeführt wird. | Der standardmäßige manuelle Druck stellt sicher, dass der Bediener keine vorherige Druckeinstellung aus einer früheren Nutzung des manuellen Modus erneut verwendet. Legen Sie den Standardruck auf einen für Ihre Anwendung geeigneten Wert fest. Sobald der manuelle Modus verwendet wurde, nimmt das System an, dass dieser Druck für den laufenden Betrieb geeignet ist. Der letzte verwendete Druck wird als Druck für den manuellen Modus verwendet, bis das System abgeschaltet wird. Der Solldruckwert kann jederzeit über die Steuerungs-GUI geändert werden. |

Max. System-Hydraulikdruck | 1980 | Der höchste Solldruckwert, der bei der Verwendung dieser Konfiguration zulässig ist. | Das System verwendet den niedrigsten Maximaldruck seiner angeschlossenen Geräte. Falls eines der angeschlossenen Geräte über einen niedrigeren Maximaldruck verfügt, wird die Druckbeaufschlagung bei diesem Druckwert angehalten. |

Spannprogramm

Wählen Sie auf dem Startbildschirm die Registerkarte Spannen aus. Multistep-Programmbibliothek wird automatisch ausgewählt.

Um ein Spannprogramm hinzuzufügen, klicken Sie auf das Plus-Symbol oberhalb der Programmliste, um die Registerkarte Programm zu öffnen, und klicken Sie anschließend auf Stufen.

Falls bereits ein Spannprogramm verfügbar ist, wählen Sie dieses aus, um es zu bearbeiten.

Verschieben Sie die Spannstufen in den Spannbereich.

Stufen können nur zwischen dem Start- und Endpunkt des Programms platziert werden.

Die Schaltflächen Verschraubungsprogramm löschen und Verschraubungsprogramm kopieren zum Löschen und Kopieren des Programms finden Sie in der unteren rechten Ecke.

Ein Spannsystem verwendet lediglich eine Stufe pro Konfiguration.

Änderungen an den Verschraubungsprogrammen in einem der Abschnitte müssen aktiv übernommen werden, indem die Schaltfläche „Anwenden“ rechts unten in der Benutzeroberfläche angeklickt wird. Alternativ können Änderungen rückgängig gemacht werden, indem Sie auf die Schaltfläche „Rückgängig“ an der gleichen Stelle klicken.

Wenn der Abschnitt, in dem Änderungen vorgenommen wurden, verlassen wird (mit der Schaltfläche Zurück, Startseite oder Ergebnis), wird dem Benutzer ein Warnfenster angezeigt, in dem die Änderungen auch übernommen oder rückgängig gemacht werden können. Der Benutzer kann nicht fortfahren, ohne die Änderungen zu übernehmen oder rückgängig zu machen.

Funktion | Beschreibung | |

|---|---|---|

Start- und Endpunkte |  | Start- und Endpunkte des mehrstufigen Programms. Alle Stufen müssen zwischen diesen beiden Punkten platziert werden. |

Anzeigen der Stufeneigenschaften |  | Klicken Sie auf die Stufe, damit deren Eigenschaften angezeigt werden. |

Schließen der Stufeneigenschaften |  | Klicken Sie auf einen beliebigen Punkt im Verschraubungsbereich, um das Einstellungsmenü zu schließen. |

Einen Schritt löschen |  | Klicken Sie auf die Stufeneigenschaften und anschließend am Ende des Menüs auf Löschen. |

Stufenfehler |  | Wenn es bei einer Stufe zu einem Validierungsfehler kommt, wird diese Stufe gekennzeichnet. Beachten Sie, dass der Parameter, der den Fehler verursacht, bei geöffneten Stufeneigenschaften ebenfalls gekennzeichnet wird. Klicken Sie auf die rote Kennzeichnung, um weitere Informationen zum Fehler zu erhalten. |

Verbotene Platzierung |  | Wenn eine bestimmte Platzierung einer Stufe nicht zulässig ist, wird das Platzhaltersymbol nicht angezeigt. |

Spannparameter

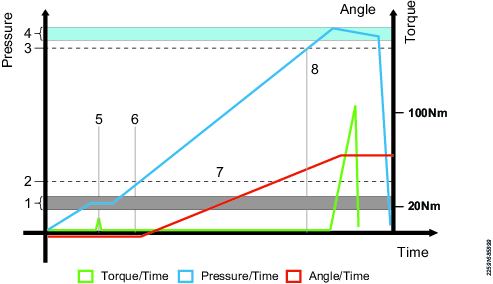

Klicken Sie auf der Registerkarte Programm auf ein Spannelement, um dieses zu öffnen und die Parameter zu bearbeiten. Die Spannparameter sind in der folgenden Tabelle aufgeführt. Siehe auch Abbildung des Spannvorgangs im Abschnitt Spannvorgang.

Parameter | Standardwert | Einheit | Beschreibung | Kommentar | |

|---|---|---|---|---|---|

a Alle Standardwerte sind auf das Einschrauben einer M36-Schraube mit einem Minimalwinkel von 40 Grad und ohne Maximalwinkel abgestimmt. b Die Parameter für die Rotationserkennung legen das erwartete Spiel innerhalb der Kette Schlüssel-Steckschlüssel-Getriebe fest. Erfahrungsgemäß kann dieses hauptsächlich aufgrund der Schraubengeometrie stark abweichen – selbst wenn das Werkzeug an derselben Schraube aufgesetzt wird, der Steckschlüssel sich jedoch an anderen Seiten der Mutter ausrichtet. c Die Parameter für die Rotationserkennung legen das erwartete Spiel innerhalb der Kette Schlüssel-Steckschlüssel-Getriebe fest. Erfahrungsgemäß kann dieses hauptsächlich aufgrund der Schraubengeometrie stark abweichen – selbst wenn das Werkzeug an derselben Schraube aufgesetzt wird, der Steckschlüssel sich jedoch an anderen Seiten der Mutter ausrichtet. | |||||

Bezeichnung |

| Benutzername der Stufenkonfiguration, in der XML-Berichtsdatei hinterlegt und in den Stufenergebnissen angegeben. | |||

Schraubengröße | M36 a | mm | Die Größe der Schraube für die vorgesehene Konfiguration. Die Schraubengröße wird mit dem angeschlossenen Werkzeug verglichen und, falls diese nicht übereinstimmt, das Ereignis Ungültige Konfiguration ausgegeben. | Die Steuerungs-GUI filtert die Konfigurationen heraus, die zu den angeschlossenen Werkzeugen passen. Für andere Werkzeuggrößen erstellte Konfigurationen werden in der Liste unter Aufgaben > Montage oder Aufgaben > Gruppenmontage nicht angezeigt. | |

Spannertyp | Flanschschraube | Der Spannertyp muss dem angeschlossenen Spanner entsprechen. Der String wird mit dem String zur Identifikation der Art des Spanners verglichen, welcher dem Spanner bei seiner Herstellung einprogrammiert wird. Beim Vergleich des Strings mit demjenigen im Spanner wird die Groß- und Kleinschreibung berücksichtigt. | Die Steuerungs-GUI filtert die Konfigurationen heraus, die zu den angeschlossenen Werkzeugen passen. Für andere Spannertypen erstellte Konfigurationen werden in der Liste unter Aufgaben > Montage oder Aufgaben > Gruppenmontage nicht angezeigt. | ||

Min. Muttern-Rotationswinkel | 40 | Grad | Der minimale Muttern-Rotationswinkel für einen IO-Spannvorgang. | Das Feld kann leer gelassen werden, wenn für den Spannvorgang kein minimaler Anzugswinkel benötigt wird. | |

Max. Muttern-Rotationswinkel | Grad | Der maximale Muttern-Rotationswinkel für einen IO-Spannvorgang. | Das Feld kann leer gelassen werden, wenn der maximale Anzugswinkel für den Spannvorgang nicht entscheidend ist. | ||

Winkelbestätigung | Letzten Winkel bestätigen | Steuert das Verhalten der Winkelmessung beim erneuten Spannen nach einem NIO-Ergebnis. Die Auswahloptionen sind:

| Bei Konfigurationen, die einen Maximalwinkel erfordern, wird nur die Verwendung des letzten Winkels empfohlen. Verwenden Sie bei Konfigurationen, die einen Minimalwinkel erfordern, die Winkelzusammenfassung, um die Summe aller Versuche für IO/NIO-Ergebnisse zu berücksichtigen. Überprüfen Sie bei Konfigurationen, die einen Winkelbereich festlegen, welches Verhalten zur Aufgabe passt, für welche die Konfiguration ausgelegt ist. | ||

Klemmkraftschätzung verwenden | Ein | Regelt, welche Klemmkraftschätzung für das Ergebnis verwendet wird. Ein -> Klemmkraftschätzung wird verwendet: Spannkraft – Geschätzte durchschnittliche anfängliche Senkung Aus -> Klemmkraft wird gemäß der Gleichung für den Lastübertragungsfaktor berechnet: Spannkraft / (1,01 + (Schraubendurchmesser / Klemmlänge)) | Die Gleichung für den Lastübertragungsfaktor (LTF) von Atlas Copco (AC), die für das STS eingesetzt wird, ist nur zur Verwendung bei „Flansch“-Verbindungen vorgesehen. NICHT für Fundamentverbindungen verwenden. | ||

Klemmlänge | mm | Die Höhe des Flanschs, also der Abstand zwischen den Muttern auf beiden Seiten des Flanschs. Aktiv, wenn: Klemmkraftschätzung verwenden „Aus“ ist. | Sichtbar, wenn Klemmkraftschätzung verwenden „Aus“ ist. | ||

Geschätzte durchschnittliche anfängliche Senkung | 99 | kN | Ein Schätzwert des durchschnittlichen Kraftverlusts, wenn der Druck abgelassen wird. Aktiv, wenn: Klemmkraftschätzung verwenden „An“ ist. | Sichtbar, wenn Klemmkraftschätzung verwenden „An“ ist. Wird bei der Erstellung von XML-Berichten verwendet. Der Wert hängt von der Größe des Spanners und der Art des Flanschs ab. | |

Geschätzte maximale anfängliche Senkung | 155 | kN | Ein Schätzwert des maximalen Kraftverlusts, wenn der Druck abgelassen wird. Aktiv, wenn: Klemmkraftschätzung verwenden „An“ ist. | Sichtbar, wenn Klemmkraftschätzung verwenden „An“ ist. Wird bei der Erstellung von XML-Berichten verwendet. Der Wert hängt von der Größe des Spanners und der Art des Flanschs ab. | |

Mindestens erforderliche durchschnittliche Klemmkraft | 510 | kN | Die minimale durchschnittliche Klemmkraft für alle Schrauben am Flansch, die im Abschnitt Flanschüberblick des XML-Berichts enthalten sind. Aktiv, wenn: Klemmkraftschätzung verwenden „An“ ist. | Sichtbar, wenn Klemmkraftschätzung verwenden „An“ ist. Wird bei der Erstellung von XML-Berichten verwendet. Der Wert hängt von der Größe des Spanners und der Art des Flanschs ab. | |

Berichtstyp Gruppenaufgabe | Allgemein | Regelt die Erstellung des Flanschüberblicks in XML-Berichten:

| Angepasst für Vestas‘ Anforderungen an XML-Berichte: Erste Runde, Zweite Runde, Benutzer Allgemein für Wartungsarbeiten. | ||

Kraft für Winkelsensor-Reset | 100 | kN | Die Kraft, bei der die Winkelmessreferenz für 0 Grad festgelegt wird. | Die erwarteten Winkel werden in Abhängigkeit vom Kraftanstieg von der Kraft für den Winkelsensor-Reset bis zum Minimalen Schraubenspanndruck berechnet. Dies entspricht je nach Größe des Spanners verschiedenen Drücken, siehe Tabelle im Abschnitt Drücke für verschiedene Spannergrößen. Je größer der Spanner ist, desto höher muss die Kraft für den Winkelreset aufgrund von Problemen bei der Kontrolle niedriger Drücke beim Schritt Installationsprüfung eingestellt werden. Dies ist notwendig, um eine Überschreitung des Installationsprüfungs-Hydraulikdrucks um mehr als das Druckäquivalent der Kraft für den Winkelsensor-Reset zu vermeiden. | |

Minimaler Schraubenspanndruck | 1900 | Bar | Der Mindestdruck für ein IO-Spannergebnis. | Die Druckregelung im System legt einen Sollwert fest, der höher als der Minimale Schraubenspanndruck ist, um Druckabfälle zu vermeiden, die zu einem NIO-Ergebnis führen. Siehe Abbildung im Abschnitt Hydraulikdruck-Zielfenster. | |

Max. System-Hydraulikdruck | 1980 | Bar | Der höchste Druck, den die Druckregelung in der Handsteuerung für diese Konfiguration zulässt. | Der tatsächliche Maximaldruck ist der niedrigste der Maximaldrücke an der Pumpe und dem Spanner und zudem der Max. System-Hydraulikdruck der Konfiguration. | |

Minimale Schraubenspannkraft | 698 | kN | Kraftäquivalent des Parameters Minimaler Schraubenspanndruck. | Der Wert wird manuell aus dem Schraubendruck berechnet. Dieser Wert wird in die XML-Berichtsdateien aufgenommen, jedoch nicht von der Software der Handsteuerung verwendet. | |

Installationsprüfungs-Drehmoment | 20 | Nm | Das für eine bestätigte Installationsprüfung benötigte Drehmoment. | ||

Installationsprüfungs-Drehmomentdauer | 1,0 | S | Die Dauer, für welche das Installationsprüfungs-Drehmoment für eine bestätigte Installationsprüfung anliegen muss. | ||

Verschraubungs-Solldrehmoment | 100 | Nm | Das für eine bestätigte Verschraubung der Mutter benötigte Drehmoment. | ||

Verschraubungs-Drehmomentdauer | 1,0 | S | Die Dauer, für welche das Verschraubungs-Solldrehmoment für eine bestätigte Verschraubung der Mutter anliegen muss. | ||

Erkennungswinkel für unerwartete Drehung im Uhrzeigersinn bei der Verschraubung | 5 | Grad | Die maximal zulässige Veränderung des Muttern-Rotationswinkels im Uhrzeigersinn, während der Prozess auf den Druckablass wartet. | Um die Gefahr einer Rotation der Mutter während des Wartens auf den Druckablass zu vermeiden, aktivieren Sie den automatischen Druckablass (siehe Abschnitt Werkzeugkonfiguration). b | |

Erkennungswinkel für unerwartete Drehung gegen den Uhrzeigersinn bei der Verschraubung | 5 | Grad | Die maximal zulässige Veränderung des Muttern-Rotationswinkels gegen den Uhrzeigersinn, während der Prozess auf den Druckablass wartet. | Um die Gefahr einer Rotation der Mutter während des Wartens auf den Druckablass zu vermeiden, aktivieren Sie den automatischen Druckablass (siehe Abschnitt Werkzeugkonfiguration). c | |

Installationsprüfungs-Hydraulikdruck | 20 | Bar | Der Drucksollwert für die Installationsprüfung. | Der Installationsprüfungsdruck fixiert den Spanner während der Installationsprüfung am Flansch. Der Installationsprüfungsdruck darf einschließlich der Überschreitung nicht das Druckäquivalent der Kraft für den Winkelreset übersteigen. | |

Hydraulikdruck-Sollwertfaktor | 1,025 | Der tatsächliche Sollwert für die Druckregelung wird wie folgt berechnet: Minimaler Schraubenspanndruck mal Hydraulikdruck-Sollwertfaktor. Siehe Abbildung im Abschnitt Hydraulikdruck-Zielfenster. | Wenn die Taste für die Druckbeaufschlagung gedrückt gehalten wird, wird im System Druck aufgebaut und dieser innerhalb eines Druckfensters oberhalb des Minimalen Schraubenspanndrucks gehalten. | ||

Spannvorgang

1 | Hydraulikdruck für die Installationsprüfung |

2 | Winkel-Rückstellkraft |

3 | Minimaler Schraubenspanndruck |

4 | Druck-Zielfenster. Bei gedrückter Taste für die Druckbeaufschlagung wird der Druck innerhalb dieses Fensters gehalten |

5 | Installationsprüfung. Legt die Mechanismen in einer bekannten Position fest. Die Mutter dreht sich nicht. Das Spiel für die Ratsche und das Getriebe wird in Verschraubungsrichtung festgelegt. |

6 | Der Winkel-Referenzpunkt wird abgelesen. Die Verschraubungs-Winkelmessung beginnt an diesem Punkt. |

7 | Der Druck wird aufgebaut, die Drehung der Mutter ist IO, es muss jedoch kein hohes Drehmoment angewendet werden. Lassen Sie die Hydraulik die Arbeit übernehmen. |

8 | Minimaler Schraubendruck erreicht. Abschließende Fixierung der Mutter. |

Falls der Druck der Installationsprüfung beim Abschluss über dem der Winkel-Rückstellkraft entsprechenden Druck liegt, kann der Spannvorgang keinen Winkel-Referenzpunkt (6) festlegen.

Daher muss der Parameter Winkel-Rückstellkraft möglicherweise je nach Spannergröße angepasst werden, um einen gewissen Spielraum für Drucküberschreitungen bei der Installationsprüfung sicherzustellen. Der tatsächliche Installationsprüfdruck hängt beispielsweise vom Öltyp und der Öltemperatur ab. Siehe Tabelle im Abschnitt Drücke für verschiedene Spannergrößen.

Drücke für verschiedene Spannergrößen

Die Winkel-Rückstellkraft von 100 kN mit den berechneten Äquivalentdrücken für verschiedene Spannergrößen ist in Tabelle 1 aufgeführt.

Spanner | Winkel-Rückstellkraft (kN) | Winkel-Rückstelldruck (in bar) |

|---|---|---|

M36 | 100 | 272 |

M42 | 100 | 198 |

M48 | 100 | 151 |

M56 | 100 | 109 |

M64 | 100 | 83 |

M72 | 100 | 64 |

Die Einstellungen für die Winkel-Rückstellkraft für verschiedene Spanner mit Spielraum für den Installationsprüfdruck sind in Tabelle 2 aufgeführt.

Spanner | Winkel-Rückstellkraft (kN) | Winkel-Rückstelldruck (in bar) |

|---|---|---|

M36 | 100 | 272 |

M42 | 100 | 198 |

M48 | 150 | 226 |

M56 | 200 | 219 |

M64 | 200 | 166 |

M72 | 250 | 161 |

Hydraulikdruck-Zielfenster

Die nachfolgende Abbildung zeigt, wie das System den Druck innerhalb des Druck-Zielfensters hält, während die Taste zur Druckbeaufschlagung gedrückt gehalten wird.

Siehe auch die Darstellung des Spannvorgangs im Abschnitt Spannvorgang.

1 | Minimaler Schraubenspanndruck (y) |

2 | Hydraulikdruck-Sollwert (x) |

3 | Hydraulikdruck-Hysterese-Schwellenwert (x-y)/3 |

Berechnung

Hydraulikdruck-Sollwert (x) = Minimaler Schraubenspanndruck (y) × Hydraulikdruck-Sollwertfaktor (k)

Hydraulikdruck-Hysterese-Schwellenwert = 1/3 des Abstands zwischen dem Hydraulikdruck-Sollwert (x) und dem Minimalen Schraubenspanndruck (y).

Die Druckbeaufschlagung beginnt auf diesem Niveau, um den Druck über dem minimalen Stand zu halten.

Schraubendienst-Parameter

Parameter | Standardwert | Einheit | Beschreibung | Kommentar | |

|---|---|---|---|---|---|

a Alle Standardwerte sind auf das Einschrauben einer M36-Schraube mit einem Minimalwinkel von 40 Grad und ohne Maximalwinkel abgestimmt. b Die Parameter für die Rotationserkennung legen das erwartete Spiel innerhalb der Kette Schlüssel-Steckschlüssel-Getriebe fest. Erfahrungsgemäß kann dieses hauptsächlich aufgrund der Schraubengeometrie stark abweichen – selbst wenn das Werkzeug an derselben Schraube aufgesetzt wird, der Steckschlüssel sich jedoch an anderen Seiten der Mutter ausrichtet. c Die Parameter für die Rotationserkennung legen das erwartete Spiel innerhalb der Kette Schlüssel-Steckschlüssel-Getriebe fest. Erfahrungsgemäß kann dieses hauptsächlich aufgrund der Schraubengeometrie stark abweichen – selbst wenn das Werkzeug an derselben Schraube aufgesetzt wird, der Steckschlüssel sich jedoch an anderen Seiten der Mutter ausrichtet. | |||||

|

Bezeichnung | Benutzername der Stufenkonfiguration, in der XML-Berichtsdatei hinterlegt und in den Stufenergebnissen angegeben. | ||||

Schraubengröße | M36 a | mm | Die Größe der Schraube für die für diese vorgesehene Konfiguration. Die Schraubengröße wird mit dem angeschlossenen Werkzeug verglichen und, falls diese nicht übereinstimmt, das Ereignis Ungültige Konfiguration ausgegeben. | Die Steuerungs-GUI filtert die Konfigurationen heraus, die zu den angeschlossenen Werkzeugen passen. Für andere Werkzeuggrößen erstellte Konfigurationen werden in der Liste unter Aufgaben > Schraubenwartung oder Aufgaben > Gruppen-Schraubenwartung nicht angezeigt. | |

Spannertyp | Flanschschraube | Der Spannertyp muss dem angeschlossenen Spanner entsprechen. Der String wird mit dem String zur Identifikation der Art des Spanners verglichen, welcher dem Spanner bei seiner Herstellung einprogrammiert wird. Beim Vergleich des Strings mit demjenigen im Spanner wird die Groß- und Kleinschreibung berücksichtigt. | Die Steuerungs-GUI filtert die Konfigurationen heraus, die zu den angeschlossenen Werkzeugen passen. Für andere Spannertypen erstellte Konfigurationen werden in der Liste unter Aufgaben > Schraubenwartung oder Aufgaben > Gruppen-Schraubenwartung nicht angezeigt. | ||

Max. Delta-Mutternrotation | 13 | Grad | Die maximal zulässige Gesamtrotation der Mutter für den Schraubenwartungsprozess, also die maximale Mutternrotation in Verschraubungsrichtung im Vergleich zum Startpunkt. | Siehe auch Abschnitt Schraubenwartungsprozess. | |

Min. Delta-Mutternrotation | 0 | Grad | Die minimale tatsächliche Mutternrotation, die für den Schraubenwartungsprozess zulässig ist. | Die min. Delta-Mutternrotation und die max. Delta-Mutternrotation bilden einen Bereich akzeptabler Ergebnisse des Schraubvorgangs, z. B. 0,13 – die Mutter muss in ihre ursprüngliche Position zurückkehren (Min. Delta-Mutternrotation = 0), darf jedoch nicht um mehr als 13 Grad in Verschraubungsrichtung rotieren (Max. Delta-Mutternrotation = 13). Ein Wert von < 0 für die Min. Delta-Mutternrotation lässt zu, dass die Schraube nicht vollständig in ihre Ausgangsposition zurückkehrt. | |

Klemmkraftschätzung verwenden | Ein | Regelt, welche Klemmkraftschätzung für das Ergebnis verwendet wird. Ein -> Klemmkraftschätzung wird verwendet: Spannkraft – Geschätzte durchschnittliche anfängliche Senkung Aus -> Klemmkraft wird gemäß der Gleichung für den Lastübertragungsfaktor berechnet: Spannkraft / (1,01 + (Schraubendurchmesser / Klemmlänge)) | Die Gleichung für den Lastübertragungsfaktor (LTF) von Atlas Copco (AC), die für das STS eingesetzt wird, ist nur zur Verwendung bei „Flansch“-Verbindungen vorgesehen. NICHT für Fundamentverbindungen verwenden. | ||

Klemmlänge | mm | Die Höhe des Flanschs, also der Abstand zwischen den Muttern auf beiden Seiten des Flanschs. | |||

Geschätzte durchschnittliche anfängliche Senkung | 99 | kN | Ein Schätzwert des durchschnittlichen Kraftverlusts, wenn der Druck abgelassen wird. Aktiv, wenn: Klemmkraftschätzung verwenden „An“ ist. | Sichtbar, wenn Klemmkraftschätzung verwenden „An“ ist. Wird bei der Erstellung von XML-Berichten verwendet. Der Wert hängt von der Größe des Spanners und der Art des Flanschs ab. | |

Geschätzte maximale anfängliche Senkung | 155 | kN | Ein Schätzwert des maximalen Kraftverlusts, wenn der Druck abgelassen wird. Aktiv, wenn: Klemmkraftschätzung verwenden „An“ ist. | Sichtbar, wenn Klemmkraftschätzung verwenden „An“ ist. Wird bei der Erstellung von XML-Berichten verwendet. Der Wert hängt von der Größe des Spanners und der Art des Flanschs ab. | |

Mindestens erforderliche durchschnittliche Klemmkraft | 510 | kN | Die minimale durchschnittliche Klemmkraft für alle Schrauben am Flansch, die im Abschnitt Flanschüberblick des XML-Berichts enthalten sind. | Wird bei der Erstellung von XML-Berichten verwendet. Der Wert hängt von der Größe des Spanners und der Art des Flanschs ab. | |

Berichtstyp Gruppenaufgabe | Allgemein | Regelt die Erstellung des Flanschüberblicks in XML-Berichten:

| |||

Drehmoment für den Muttern-Löseversuchszähler | 75 | Nm | Der Drehmomentgrenzwert für einen Löseversuch. Wenn die Anzahl der Versuche die Versuchsanzahl für das Lösen einer Mutter übersteigt, fordert der Schraubenwartungsprozess den Benutzer zum erneuten Anziehen der Schraube auf, da diese nicht gelöst werden konnte. | ||

Versuchsanzahl für das Lösen einer Mutter | 3 | Die Anzahl von Versuchen mit einem Drehmoment, das höher als das Drehmoment für den Muttern-Löseversuchszähler ist, bevor der Benutzer zum erneuten Anziehen der Mutter aufgefordert wird, da diese nicht gelöst werden konnte. | |||

Minimaler Lösewinkel für das Lösen einer Mutter | 10 | Grad | Der für einen bestätigten Schraubenwartungsvorgang benötigte Lösewinkel. | ||

Kraft für Winkelsensor-Reset | 100 | kN | Die Kraft, bei der die Winkelmessreferenz für 0 Grad festgelegt wird. | Die erwarteten Winkel werden in Abhängigkeit vom Kraftanstieg von der Kraft für den Winkelsensor-Reset bis zum Minimalen Schraubenspanndruck berechnet. Dies entspricht je nach Größe des Spanners verschiedenen Drücken, siehe Tabelle im Abschnitt Drücke für verschiedene Spannergrößen. Je größer der Spanner ist, desto höher muss die Kraft für den Winkelreset aufgrund von Problemen bei der Kontrolle niedriger Drücke beim Schritt Installationsprüfung eingestellt werden. Dies ist notwendig, um eine Überschreitung des Installationsprüfungs-Hydraulikdrucks um mehr als das Druckäquivalent der Kraft für den Winkelsensor-Reset zu vermeiden. | |

Minimaler Schraubenspanndruck | 1900 | Bar | Der Mindestdruck für ein IO-Spannergebnis. | Die Druckregelung im System legt einen Sollwert fest, der höher als der Minimale Schraubenspanndruck ist, um Druckabfälle zu vermeiden, die zu einem NIO-Ergebnis führen. Siehe Abbildung im Kapitel Hydraulikdruck-Zielfenster. | |

Max. System-Hydraulikdruck | 1980 | Bar | Der höchste Druck, den die Druckregelung in der Handsteuerung für diese Konfiguration zulässt. | Der tatsächliche Maximaldruck ist der niedrigste der Maximaldrücke an der Pumpe und dem Spanner und zudem der Max. System-Hydraulikdruck der Konfiguration. | |

Minimale Schraubenspannkraft | 698 | kN | Kraftäquivalent des Parameters Minimaler Schraubenspanndruck. | Der Wert wird manuell aus dem Schraubendruck berechnet. Dieser Wert wird in die XML-Berichtsdateien aufgenommen, jedoch nicht von der Software der Handsteuerung verwendet. | |

Installationsprüfungs-Drehmoment | 20 | Nm | Das für eine bestätigte Installationsprüfung benötigte Drehmoment. | ||

Installationsprüfungs-Drehmomentdauer | 1,0 | S | Die Dauer, für welche das Installationsprüfungs-Drehmoment für eine bestätigte Installationsprüfung anliegen muss. | ||

Verschraubungs-Solldrehmoment | 100 | Nm | Das für eine bestätigte Verschraubung der Mutter benötigte Drehmoment. | ||

Verschraubungs-Drehmomentdauer | 1,0 | S | Das für eine bestätigte Verschraubung der Mutter benötigte Drehmoment. | ||

Erkennungswinkel für unerwartete Drehung im Uhrzeigersinn bei der Verschraubung | 5 | Grad | Die maximal zulässige Veränderung des Muttern-Rotationswinkels im Uhrzeigersinn, während der Prozess auf den Druckablass wartet. | Um die Gefahr einer Rotation der Mutter während des Wartens auf den Druckablass zu vermeiden, aktivieren Sie den automatischen Druckablass (siehe Abschnitt Werkzeugkonfiguration). b | |

Erkennungswinkel für unerwartete Drehung gegen den Uhrzeigersinn bei der Verschraubung | 5 | Grad | Die maximal zulässige Veränderung des Muttern-Rotationswinkels gegen den Uhrzeigersinn, während der Prozess auf den Druckablass wartet. | Um die Gefahr einer Rotation der Mutter während des Wartens auf den Druckablass zu vermeiden, aktivieren Sie den automatischen Druckablass (siehe Abschnitt Werkzeugkonfiguration). c | |

Installationsprüfungs-Hydraulikdruck | 20 | Bar | Der Drucksollwert für die Installationsprüfung. | Der Installationsprüfungsdruck fixiert den Spanner während der Installationsprüfung am Flansch. Der Installationsprüfungsdruck darf einschließlich der Überschreitung nicht das Druckäquivalent der Kraft für den Winkelsensor-Reset übersteigen. | |

Hydraulikdruck-Sollwertfaktor | 1,025 | 1,025 | Der tatsächliche Sollwert für die Druckregelung wird wie folgt berechnet: Minimaler Schraubenspanndruck mal Hydraulikdruck-Sollwertfaktor. Siehe Abbildung im Abschnitt Hydraulikdruck-Zielfenster. | Wenn die Taste für die Druckbeaufschlagung gedrückt gehalten wird, wird im System Druck aufgebaut und dieser innerhalb eines Druckfensters oberhalb des Minimalen Schraubenspanndrucks gehalten. | |

Schraubendienstvorgang

Halten Sie für garantierte Ergebnisse für den Löse- und Anzugswinkel den Schraubenwartungsprozess ein:

Positionieren Sie das Werkzeug auf der Schraube.

Erhöhen Sie den Druck bis zum Installationsprüfungs-Hydraulikdruck.

Führen Sie vor der Schraubenwartung eine Installationsprüfung durch:

Wenden Sie ein Drehmoment von >20 Nm in Verschraubungsrichtung an. Die Handsteuerung erfasst einen Winkelreferenzpunkt in Verschraubungsrichtung.

Wenden Sie ein Drehmoment von >20 Nm in Löserichtung an. Die Handsteuerung erfasst einen Winkelreferenzpunkt in Löserichtung.

Die Handsteuerung speichert den Winkel des mechanischen Spiels.

Während sich der Schlüssel und das Getriebe in Löseposition befinden, drücken und halten Sie die Taste zur Druckbeaufschlagung, bis der Druck den Minimalen Schraubenspanndruck erreicht.

Lösen Sie die Mutter bis zu einem Winkel, der größer oder gleich dem Schraubenwartungsparameter Minimaler Lösewinkel für das Lösen einer Mutter ist.

Die Steuerungs-UI zeigt den Lösewinkel als negativen Messwert vom Lösewinkel-Referenzpunkt aus an.

Ziehen Sie die Schraube bis zum Parameter Verschraubungs-Solldrehmoment an. Der Anzugswinkel wird aufgezeichnet.

Löse- und Verschraubungswinkel beziehen sich auf die tatsächliche Mutternrotation. Die Handsteuerung gleicht das mechanische Spiel aus. Die Steuerungs-GUI beginnt mit der Aktualisierung des Winkels, sobald die Mutter sich dreht, das mechanische Spiel wird somit nicht berücksichtigt. Der angezeigte Winkel bildet somit die Bewegung der Mutter ab; wenn die Winkelmessung 0 beträgt, befindet die Mutter sich wieder in ihrer Ausgangsposition.

Die Delta-Mutternrotation in Verschraubungsrichtung darf nicht größer als der Parameter Max. Delta-Mutternrotation sein, der standardmäßig auf 13 Grad eingestellt ist. In der Praxis bedeutet das, dass die Mutter sich nicht um einen Winkel größer als 13 Grad zu ihrer Ausgangsposition drehen darf.

Lassen Sie den Druck ab und speichern Sie das Ergebnis. Zum Erhalt von IO-Ergebnissen müssen die folgenden Bedingungen erfüllt sein:

Der aufgezeichnete Lösewinkel ist größer oder gleich dem Minimalen Lösewinkel für das Lösen einer Mutter.

Der aufgezeichnete Delta-Winkel nach der Verschraubung muss im Bereich zwischen der Min. Delta-Mutternrotation und der Max. Delta-Mutternrotation liegen.

Die Min. Delta-Mutternrotation entspricht dem Buchstaben D in der Abbildung zum Schraubenwartungsprozess.

1 | Schlüsseltransport zur Verschraubungsausrichtung |

2 | Mutternrotation beginnt hier |

3 | Bis zur Ausgangsposition angezogen |

A | Lösewinkel |

B | Fixpunkt Lösen |

C | Wiedergabe |

D | Fixpunkt Verschraubung |

E | Der zulässige Verschraubungsbereich nach dem Lösen liegt zwischen den Parametern minimale und maximale Delta-Mutternrotation |

F | Max. Mutternrotation |

Arbeiten mit der Registerkarte Konfigurationen

Die Konfiguration der Werkzeuge wird im Menü Konfigurationen vorgenommen.

Werkzeugkonfiguration

Wählen Sie auf der Startseite Konfigurationen > Werkzeugkonfiguration aus, um die im System verfügbaren Funktionen zu konfigurieren.

Geben Sie einen Namen im Feld Name ein.

Bearbeiten Sie eine Konfiguration, indem Sie auf die Schaltfläche Bearbeiten klicken. Siehe nachfolgende Tabelle.

Um eine zusätzliche Konfiguration mit anderen Einstellungen zu erstellen, klicken Sie auf das Plus-Symbol im oberen Bereich der Seite.

Erstellen Sie beispielsweise eine Konfiguration mit Automatischer Druckablass = EIN oder einem Pumpenmotor-Timeout mit einer anderen Dauer.Um eine Konfiguration zur Verwendung auszuwählen, öffnen Sie auf der Startseite Spanner-Steuerung > Werkzeug.

Parameter | Standardwert | Einheit | Beschreibung | Kommentar |

|---|---|---|---|---|

Pumpenmotor-Timeout | 30 | s | Timer für den Abkühlvorgang des Pumpenmotors, der zudem das Hydrauliköl-Rückschlagventil steuert. Der Pumpenmotor wird angehalten, wenn der Timer abläuft, und das Hydrauliköl-Rückschlagventil geschlossen. Wenn der Druck abgelassen wird, wird das Hydrauliköl-Rückschlagventil geöffnet und der Motor läuft 6 Sekunden lang. Anschließend beginnt der Pumpenmotor-Timeout und nach dessen Ablauf wird das Ventil wieder geschlossen und der Motor angehalten. | Wird das System unter warmen Bedingungen eingesetzt, kann das Hydrauliköl beim Stopp des Motors überhitzen. Für längere Spanner kann der Transport des Hydrauliköls zurück zum Ölbehälter der Pumpe länger als die Mindestdauer von 6 Sekunden benötigen. |

Automatischer Druckablass | AUS | Wenn der automatische Druckablass auf EIN geschaltet ist, wird der Druck automatisch abgelassen, wenn die Mutter gemäß den Einstellungen angezogen wurde – die Verschraubung ist abgeschlossen. | Der Druck wird abgelassen, wenn das Drehmoment nachlässt, nachdem das erforderliche Drehmoment für die erforderliche Dauer anlag. Siehe Darstellung des Spannvorgangs im Abschnitt Spannvorgang. Die empfohlene Einstellung für diesen Parameter ist EIN, aus den folgenden Gründen:

|

Arbeiten mit der Registerkarte Spanner-Steuerung

Virtuelle Station

Eine virtuelle Station ist eine softwareseitige Nachbildung einer Handsteuerung. Die Handsteuerung verfügt über eine integrierte Steuerung mit einer verbundenen virtuellen Station. Der virtuellen Station können verschiedene Konfigurationen je nach Bedarf zugewiesen werden.

Werkzeug

In den Werkzeuginformationen werden die Daten des Spanners angezeigt.

Modell: Steckschlüsselgröße und Spannertyp. Damit eine Konfiguration mit dem angeschlossenen Spanner kompatibel ist, müssen die Felder Schraubengröße und Spannertyp dem String unter Modell entsprechen (unter Berücksichtigung der Groß- und Kleinschreibung). Wird eine Konfiguration nicht unter Handsteuerungs-GUI -> Aufgaben -> Montage-Schraubenwartung angezeigt, ist der Grund hierfür mit hoher Wahrscheinlichkeit bei diesen beiden Eigenschaften zu finden.

Getriebeübersetzung: Die Übersetzung des Getriebes im Spanner.

Seriennummer: Die Seriennummer des Spanners.

Max. Drehmoment: Das höchste Drehmoment, das den Drehmomentwandler nicht beschädigt.

Softwareversion.

Produktnummer: Die Artikelnummer des Spanners.

Intelligentes Applikationsmodul

Das Intelligente Applikations-Modul (IAM) ist ein nichtflüchtiger Speicher in der Handsteuerung. Das Speichermodul enthält alle Werkzeugprogramme, Konfigurationen und Ergebnisse.

Öffnen Sie im Hauptmenü die Registerkarte Spanner-Steuerung und wählen Sie IAM aus.

Wenden Sie das Eingabefeld Name für die Handsteuerung an.

Der Name wird in der Web-Benutzeroberfläche und der Oberfläche der Handsteuerung verwendet.

Softwareversionen

Es können zwei Softwareversionen gleichzeitig auf dem Werkzeug installiert werden. Die Installation einer zweiten Softwareversion kann hilfreich zur Vorbereitung der Aktualisierung mehrerer Handsteuerungen für eine synchronisierte Aktivierung sein.

Bei einer Änderung der Softwareversion werden die Werkzeugkonfigurationen sowie die Spannprogramme nicht übertragen.

Software-Aktivierung

Die Handsteuerung kann zwei installierte Softwareversionen speichern. Über die Funktion Software-Aktivierung ist es möglich, die zu verwendende Softwareversion auszuwählen.

Wechseln Sie im Hauptmenü zu Spanner-Steuerung und wählen Sie Software im linken Fenster aus.

Wählen Sie Aktuell oder Gespeichert im Fenster Software-Aktivierung aus.

Die Handsteuerung wird automatisch neu gestartet, damit die Aktivierung wirksam wird.

Aktualisierung der Softwareversion

Falls das installierte Softwarepaket nicht mit der Hardware der Handsteuerung kompatibel ist, wird das Software-Update abgebrochen. Es wird eine Warnmeldung angezeigt, welche angibt, welche Teile der Hardware den Abbruch verursacht haben.

Informationen zur aktuellen Werkzeug-Hardware finden Sie unter Handsteuerung > Hardware.

Wechseln Sie zum Menü Handsteuerung und wählen Sie Software im linken Fenster aus.

Wechseln Sie zum Feld Softwareupdate und wählen Sie DURCHSUCHEN aus.

Suchen Sie nach der zip-Datei mit der entsprechenden Software und wählen Sie diese aus. Folgenden Sie den Anweisungen, um die Installation abzuschließen.

Hardware

Die Registerkarte Hardware enthält Informationen zur Steuerung, wie etwa die Modellbezeichnung und die Seriennummer.

Im Fenster Steuerung neu starten kann ein Neustart der Handsteuerung ausgeführt werden. Klicken Sie auf die Schaltfläche NEU STARTEN.

Exportieren und Importieren von Konfigurationen

Die Export- und Importfunktionen werden zum Export von Ereignissen und Spannergebnissen zur Analyse in externen Programmen sowie zur Übertragung von Spannprogrammen und Werkzeugkonfigurationen zwischen Werkzeugen verwendet.

Die Exportfunktion dient zum:

Export von Spannergebnissen und Aktionen für die weitere Verarbeitung.

Export von Protokolldateien zur Fehlerbehebungsunterstützung für einen Servicetechniker von Atlas Copco.

Export von Werkzeugkonfigurationen, die zum Kopieren von Einstellungen auf ein anderes Werkzeug verwendet werden können.

Wechseln Sie im Hauptmenü zu Spanner-Steuerung. Wählen Sie im linken Fenster Export/Import aus.

Wählen Sie aus, was vom Werkzeug exportiert werden soll:

Alle Informationen

Einstellungen und Konfigurationen

Systemprotokolle und -informationen

Ergebnisse

Wählen Sie für den Export von Parametern, welche in andere Steuerungen importiert werden sollen, Einstellungen und Konfigurationen aus.

Bei der Auswahl von Einstellungen und Konfigurationen werden keine Dateien mit Ergebnissen oder Ereignissen in das Archiv exportiert. Mit dieser Einstellung nimmt der Export weniger Zeit in Anspruch.

Wählen Sie EXPORT. Es wird eine Aufforderung zur Auswahl des Speicher- oder Abrufpfads der exportierten Datei angezeigt.

Wechseln Sie im Hauptmenü zu Spanner-Steuerung. Wählen Sie im linken Fenster Export/Import aus.

Wählen Sie IMPORT. Bei Verwendung der Importfunktion werden alle Einstellungen für Spannprogramme und Konfigurationen durch die Einstellungen in der Importdatei ersetzt. Einstellungen für Netzwerk, PIN sowie Ergebnisse und Ereignisse werden jedoch nicht importiert.

Wählen Sie im Dialogfeld FORTFAHREN aus, um mit dem Import zu beginnen.

Exportierte Informationen und Dateiformat

Die exportierte Datei ist ein komprimiertes Dateiarchiv, das die folgenden Dateien enthält:

Alle Informationen

PFExport_<datetime>_Results.csv

PFExport_<datetime>_Events.csv

ExportInfo.txt

settings/settings.zip

atlas_tool_i.zip

atlas_sys_i.zip

atlas_subsystems_info.zip

atlas_plc.zip

jsonConfigurations.zip

Einstellungen und Konfigurationen

ExportInfo.txt

settings/settings.zip

jsonConfigurations.zip

Datei | Beschreibung |

|---|---|

PFExport__<Tool name>_<Time stamp>_Events.csv | Eine CSV-Datei mit folgenden Informationen:

|

PFExport__<Tool name>_<Time stamp>_Results.csv | Eine CSV-Datei mit folgenden Informationen:

|

ExportInfo.txt | Angaben zur Werkzeugeinrichtung und der Werkzeugsoftware. |

settings/settings.zip | Eine Binärdatei, die alle Verschraubungsprogramme, Gruppeneinstellungen, Zubehörkonfigurationen und Werkzeugeinstellungen enthält, wie beispielsweise: Sprache, Drehmomenteinheiten, Datum und Uhrzeit und Erscheinungsbild der Ergebnisansicht. |

atlas_tool_i.zip | Werkzeugprotokolle (zur Fehlerbehebung) |

atlas_sys_i.zip | Protokolldateien von IT-Anwendung |

atlas_subsystems_info.zip | Informationen zur Subsystem-Software |

atlas_plc.zip | PLC-Konfiguration |

jsonConfigurations.zip | Mehrstufige Verschraubungs- und Löseprogramme |

Export von „Systemprotokollen und -informationen“

Mit diesem Export kann ein Servicetechniker die Systemprotokolle und -informationen zur Unterstützung bei der Fehlersuche mit den Servicetechnikern von Atlas Copco teilen.

Der Export von Systemprotokollen und -informationen schließt keine Protokolle von angeschlossenen Werkzeugen mit ein.

Alle im Export der Systemprotokolle und -informationen enthaltenen Daten werden in einer Datei mit dem Namen PFExport_<IAM-Name>_<DatumUhrzeit>.tar.gz gespeichert, welche die folgenden Dateien und Verzeichnisse umfasst:

atlas_sys_i.zip – Protokolldateien von IT-Anwendungen

atlas_protocol_log.zip – Protokolldateien von externen Protokoll-Adaptern

ExportInfo.txt – Textdokument mit Informationen zum IAM und zur Steuerung

licenseInformation.zip – Lizenzinformationen und Systemfunktionalitäten

atlas_systeminformation.zip – Informationen zum aktuellen Systemzustand und zur Einrichtung für die F&E-Abteilung von Atlas Copco

Exportieren von „Systemprotokollen und -informationen“

Wechseln Sie im Hauptmenü zu Spanner-Steuerung und wählen Sie im linken Fenster Export/Import aus.

Öffnen Sie im Fenster Export das Dropdown-Menü und wählen Sie Systemprotokolle und -informationen aus.

Wählen Sie im Export-Fenster EXPORT aus.

Am Ende des Exportvorgangs bestätigt ein Popup-Fenster, dass der Export abgeschlossen ist.

Es wird automatisch eine Datei PFExport_<IAM Name>_<DatumZeit>.tar.gz heruntergeladen.

Arbeiten mit der Registerkarte Berichte

Anzeige von Ergebnissen

In diesem Abschnitt wird beschrieben, wie auf Spannergebnisse auf der Handsteuerung zugegriffen werden kann und wie die in den verschiedenen Ergebnisansichten bereitgestellten Informationen zu lesen sind.

Bei Ausführung eines Spannvorgangs wird das Ergebnis auf der Handsteuerung gespeichert. Ergebnisse können auch an ein externes System, wie beispielsweise ToolsNet, gesendet oder mittels der Export-Funktion zur Analyse exportiert werden. Weitere Informationen zur statistischen Analyse, Filterung von Ergebnissen und Spannungsanalyse mittels ToolsNet finden Sie im ToolsNet 8-Benutzerhandbuch.

Gespeicherte Ergebnisse

Jede Aufgabe wird als ein Ergebnis angezeigt. Zu einem einzelnen Spannvorgang können Ergebnisse in einer Tabelle mit den wichtigsten Parametern dargestellt werden.

Ansicht gespeicherter Ergebnisse

In der Handsteuerung wird das Ergebnis für jeden ausgeführten Verschraubungs- oder Lösevorgang gespeichert.

Öffnen Sie Berichte im Hauptmenü und wählen Sie im linken Fenster Ergebnisse aus.

Wählen Sie Alle Ergebnisse anzeigen aus. In der Ergebnisliste werden folgende Informationen angezeigt:

Datum: Datum und Uhrzeit des ausgeführten Spannvorgangs.

Verschraubungsprogramm: In der Spalte Verschraubungsprogramm wird der Name des mehrstufigen Spannprogramms angezeigt.

Kraft: Während des Spannvorgangs gemessene Kraft.

Druck: Während des Spannvorgangs gemessener Druck.

Ergebnis: Drehmoment- / Winkel-Ergebnis.

Grenzwerte: Drehmomentbereich, Winkelbereich und Druckbereich für ein IO-Ergebnis. Bei NIO-Ergebnissen werden die überschrittenen Bereichsgrenzwerte mit rotem Text hervorgehoben.

Mit einem roten Balken markierte Ergebnisse haben den Status NIO.

Ereignisse anzeigen

Aktionen werden dazu genutzt, um den Bediener über bestimmte Zustandsänderungen oder Vorkommnisse im System zu benachrichtigen. Diese werden in drei Gruppen unterteilt, Informationen, Warnungen und Fehler, und erfordern verschiedene Arten von Maßnahmen.

Jedes Ereignis umfasst eine Standardeinstellung, mit der bestimmt wird, ob es bestätigt (Ack), aufgezeichnet (Log) oder angezeigt (Disp) werden soll. Diese Einstellungen können im Menü Einstellungen unter Ereignisse konfiguriert werden.

Öffnen Sie Berichte im Hauptmenü und wählen Sie im linken Fenster Ereignisse aus.

Wählen Sie Alle Ereignisse anzeigen aus.

Wählen Sie ein Ereignis aus der Liste aus, um das Ereignis-Dialogfenster zu öffnen.

Das Ereignis-Dialogfenster

Das Ereignis-Dialogfenster enthält Informationen zum eingetretenen Ereignis und beschreibt was wo und wann passiert ist.

Position | Beschreibung |

|---|---|

1 | Kopfzeile – Beschreibt, in welchem Systembereich das Ereignis auftrat. |

2 | Ereignisname – Eine kurze Beschreibung des Ereignisses. |

3 | Code – Eine spezifische vierstellige Zahl, mit der das Ereignis identifiziert wird. |

4 | Modul – Beschreibt, in welchem Systembereich das Ereignis auftrat. |

5 | Typ – Information, Warnung oder Fehler. |

6 | Zeit – Datum und Uhrzeit des Ereignisses. |

Ereigniscodes

Es werden verschiedene Arten von Ereignissen genutzt, um den Bediener über bestimmte Zustandsänderungen oder Vorkommnisse im System zu benachrichtigen. Jedes Ereignis erfordert eine andere Aktion.

Es ist zu beachten, dass bestimmte Vorgänge nur von Servicemitarbeitern von Atlas Copco ausgeführt werden dürfen.

Verwenden Sie für weitere Informationen zu bestimmten Ereigniscodes die nachfolgenden Filter oder geben Sie die Suchkriterien für den Ereigniscode in das Suchfeld ein.

Protokoll / Anzeige / Bestätigung / Konfiguration | |||||||

|---|---|---|---|---|---|---|---|

none | item | none | none | none | column | list | list |

1000 | Info | Steuerung gestartet | Die Steuerung wird gestartet. | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Steuerung und Werkzeug | ||

1001 | Warnung | Controller-Seriennummer aktualisiert | Sie wird beim Hochfahren generiert, wenn die Seriennummer der IT-Platinenbox (Controller-Seriennummer) von der Seriennummer der AUX-Platinenbox abweicht. Die AUX-Platine lässt sich nicht vor Ort austauschen. Der Controller wird neu gestartet, wenn die Seriennummer aktualisiert wird. | IT-Platine oder Box austauschen. | Protokoll Konfiguration | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Steuerung und Werkzeug |

1010 | Info | Werkzeug angeschlossen | Ein Werkzeug wird angeschlossen. | Protokoll Display Konfiguration | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Steuerung und Werkzeug | |

1011 | Info | Werkzeug nicht angeschlossen | Ein Werkzeug wird vom Anschluss getrennt. | Protokoll Display Konfiguration | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Steuerung und Werkzeug | |

1012 | Info | Werkzeug hat die Verbindung zum Controller abgelehnt | Dieses Ereignis kann auftreten, wenn sich das Werkzeug in einer Skip-Zone befindet. | Überprüfen Sie, ob ein anderer Controller mit dem Werkzeug verbunden ist. Stellen Sie sicher, dass die Werkzeugeinstellungen korrekt eingerichtet wurden. | Protokoll Display Konfiguration | Power Focus 6000 Power Focus 8 Power Focus XC | Steuerung und Werkzeug |

2000 | Warnung | Akkuspannung niedrig | Den Akku austauschen. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug | |

2001 | Warnung | Akku leer | Den Akku austauschen. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug | |

2002 | Warnung | Werkzeug-Akkuzustand niedrig | Werkzeug-Akkuhaltbarkeitsproblem wurde erkannt. | Den Akku austauschen. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2004 | Warnung | Werkzeug ist keine bevorzugte Art | Das Werkzeug wurde durch ein Werkzeug mit einem anderen maximalen Werkzeugdrehmoment ersetzt. | Werkzeug wechseln. | Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2006 | Warnung | Zustand des Werkzeugzusatzakkus niedrig | Die Backup-Batterie im Werkzeug zeigt schlechte Leistungsdaten. | Die Backup-Batterie muss ausgetauscht werden. | Protokoll Display Bestät. Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2007 | Warnung | Werkzeugzusatzakku fehlt | Der Werkzeugzusatzakku fehlt. | Akku einlegen | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2008 | Warnung | Fehler des Werkzeugzusatzakkus | Fehler am Werkzeugzusatzakku erkannt. | Den Akku austauschen. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2009 | Warnung | Zusatzakkuspannung niedrig | Der Reserveakku der Steuerung ist fast leer. | Den Akku austauschen. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2010 | Fehler | Falsche Werkzeugsoftware-Version | Die Softwareversionen des Werkzeugs und der Steuerung sind nicht kompatibel. | Werkzeug warten - Werkzeugsoftware aktualisieren. | Protokoll Display Bestät. Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2012 | Warnung | Störung Werkzeugkommunikation | Die Kommunikation zwischen Werkzeug und Steuerung wurde unterbrochen. | Antenne neu positionieren. | Konfiguration | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC PFHC | Werkzeug |

2013 | Warnung | Ungültige Umschaltringposition | Der Richtungsschalter am Werkzeug befindet sich in einer falschen Stellung. | Bei häufigem Auftreten - Werkzeug warten. | Protokoll Display Konfiguration | Flex Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2014 | Warnung | Werkzeug überhitzt | Werkzeug überhitzt. | Werkzeug abkühlen lassen. | Protokoll Display Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2015 | Fehler | Fehler Werkzeugtemperatursensor | Nur für SRB-, TBP- und IxB-Werkzeuge. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2016 | Warnung | Impulseinheit des Werkzeugs überhitzt | Impulseinheit überhitzt. Werkzeug ist nicht gesperrt, aber die Warnung wird immer dann angezeigt, wenn das Werkzeug gestartet wird, solange die Pulseinheitstemperatur über dem Schwellenwert liegt. | Werkzeug abkühlen lassen. | Protokoll Display Konfiguration | Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2019 | Warnung | Werkzeug konnte Motor nicht starten | Fehler Werkzeugmotor | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug | |

2020 | Warnung | Motortuning des Werkzeugs erforderlich | Motortuning des Werkzeugs erforderlich. | Führen Sie ein Motortuning durch. | Protokoll Display Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2021 | Warnung | Motortuning fehlgeschlagen | Motortuning fehlgeschlagen. | Motortuning vollständig ausführen oder das Werkzeug warten. | Protokoll | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2022 | Info | Motortuning vollständig ausgeführt | Motortuning vollständig ausgeführt. | Protokoll Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug | |

2023 | Warnung | Offenmaul-Tuning des Werkzeugs erforderlich | Offenmaul-Tuning des Werkzeugs erforderlich. | Offenmaul-Tuning ausführen. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2024 | Warnung | Offenmaul-Tuning fehlgeschlagen | Offenmaul-Tuning fehlgeschlagen. | Versuchen Sie noch einmal, ein Offenmaul-Tuning auszuführen. Bei erneutem Fehler das Werkzeug warten. | Protokoll Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2025 | Info | Offenmaul-Tuning erfolgreich | Offenmaul Tuning erfolgreich. | Protokoll Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug | |

2026 | Warnung | Offenmaul-Positionierung fehlgeschlagen | Offenmaul-Positionierung fehlgeschlagen. | Den Werkzugstartknopf erneut drücken und warten, bis die Positionierung abgeschlossen ist. Bei erneutem Fehler das Werkzeug warten. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2027 | Warnung | Nutzung aufgrund hoher Werkzeugtemperatur eingeschränkt | Der Temperaturgrenzwert wurde erreicht. Die Verschraubung wurde gesperrt, um die Gefahr eines Herunterfahrens des Werkzeugs aufgrund von Überhitzung zu verringern. | Warten Sie, bis das Werkzeug abgekühlt ist. | Protokoll Display Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2030 | Fehler | Fehler des Werkzeugspeichers: Werkzeug wechseln | Werkzeugspeicher-Fehler. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Bestät. Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2031 | Fehler | Werkzeugzubehörspeicher fehlerhaft | Werkzeugzubehörspeicher fehlerhaft. | Eine Werkzeugzubehörwartung durchführen. | Protokoll Display Bestät. Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2040 | Fehler | Systemprüfung fehlgeschlagen | Protokoll Display Bestät. Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug | ||

2041 | Fehler | Fehler des Drehmomentgebers | Wird entweder bei einem Kalibrierfehler oder wenn das Werkzeug einen Messwertgeberfehler meldet, erzeugt. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2042 | Fehler | Fehler des Winkelgebers | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Bestät. Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug | |

2043 | Fehler | Werkzeugerdungsfehler | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Bestät. Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug | |

2044 | Info | Werkzeugwartungsintervall abgelaufen | Gibt an, dass das Werkzeug gewartet werden muss. Wird ausgelöst, wenn die festgelegte Anzahl von Verschraubungen überschritten wurde. | Das Werkzeug warten. | Protokoll Display Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2045 | Warnung | Werkzeugkalibrierdaten ungültig | Wenn die Validierung der Kalibrierdaten fehlschlägt. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2046 | Info | Werkzeug: Nächstes Kalibrierdatum wurde überschritten | Gibt an, dass das Werkzeug kalibriert werden muss. Wird ausgelöst, wenn der Kalibrierungsalarm in den Einstellungen aktiviert ist und die gegenwärtige Zeit über dem nächstem Kalibrierdatum liegt. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2048 | Info | Wert für Werkzeugkalibrierung durch QS-Gerät aktualisiert | Eine Aktualisierung der Werkzeugkalibrierung erfolgte, als eine Kalibrierung mit einem QS-Gerät durchgeführt wurde. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug | |

2050 | Fehler | Werkzeug-Parameterdatei wird nicht unterstützt | Erforderliche Werkzeugparameter fehlen. | Werkzeugparameter aktualisieren. | Protokoll Display Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2060 | Info | Unerwartetes Startknopfverhalten | Wird zur Verhinderung eines Starts des Werkzeugs bei Anschluss eines Zubehörs verwendet. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug | |

2071 | Fehler | Werkzeugspeicher fehlerhaft | Werkzeugbeschreiber ist fehlerhaft. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2072 | Info | Unbekanntes Gerät verbunden | Protokoll Display Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug | ||

2073 | Warnung | Startknopf-Überwachungsfehler | HW-Kanal-Fehler. Hardware und Software des Werkzeugstartknopfs passen nicht zusammen. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug | |

2074 | Warnung | Fehler der Werkzeug-Anzeigeplatine | Fehler, Werkzeug-Anzeigeplatine. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2075 | Warnung | Werkzeuglüfter-Spannungsfehler | Werkzeuglüfter-Spannungsfehler. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2076 | Warnung | Busspannungsfehler des Werkzeugzubehörs | Busspannungsfehler, Werkzeugzubehör. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | Flex IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2077 | Warnung | Werkzeugstartknopf-Sensorfehler | Startknopf-Sensorfehler. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2078 | Info | Verschraubungsprogramm des Werkzeugs aktualisiert | Werkzeug aufgrund von Verschraubungsprogramm-Aktualisierung gesperrt. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug | |

2079 | Fehler | Werkzeugkabel nicht unterstützt | Werkzeugkabel ist fehlerhaft. Der im Kabel befindliche Chip reagiert nicht oder ist beschädigt. | Kabel austauschen. | Protokoll Display Konfiguration | Flex Power Focus 6000 Power Focus 8 StepSync Power Focus XC | Werkzeug |

2080 | Fehler | Fehler Werkzeugakku | Gleichspannung zu hoch oder zu niedrig. Akkufehler. | Wenden Sie sich an einen Atlas Copco-Kundendienstvertreter und schicken Sie den Akku an Atlas Copco zurück (verwenden Sie ihn nicht wieder!). | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2081 | Fehler | Werkzeug-Stromgrenze erreicht | Der Stromgrenzwert wurde erreicht und der Antrieb ist abgeschaltet. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2082 | Fehler | Werkzeug-Strommessfehler | Strommessfehler. Bei der Strommessung kann kein zuverlässiges Ergebnis erhalten werden. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2083 | Fehler | Interner Werkzeugfehler | Diverse interne Hardwarefehler. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2084 | Fehler | Interner Werkzeug-Softwarefehler | Diverse interne Softwarefehler. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2085 | Fehler | Werkzeug-RBU-Fehler | Von der Werkzeugsoftware wurde ein RBU-Fehler festgestellt. | Überprüfen Sie, dass die RBU ordnungsgemäß installiert ist. Wenn der Fehler weiterhin vorhanden ist, das Werkzeug warten. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2086 | Fehler | Werkzeugstillstand | Werkzeugmotor bleibt stehen. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2087 | Warnung | Werkzeugmotor-Strom zu hoch | Der Stromgrenzwert des Werkzeugmotors wurde überschritten und das Werkzeug ist gesperrt. Das Werkzeug wechselt in den Modus Ausfallsicher. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug | |

2088 | Warnung | Werkzeugakku-Strom zu hoch | Der Strom des Werkzeugakkus ist zu hoch. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug | |

2089 | Warnung | Werkzeugantriebsspannung zu niedrig | Die Werkzeug-Antriebsspannung liegt unter dem überwachten unteren Spannungsgrenzwert. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug | |

2090 | Warnung | Werkzeugantriebsspannung zu hoch | Die Werkzeug-Antriebsspannung liegt über dem überwachten oberen Spannungsgrenzwert. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug | |

2091 | Warnung | Fehler der Werkzeug-Hauptplatine | Interner Fehler der Werkzeug-Hauptplatine. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug | |

2092 | Warnung | Fehler des Werkzeug-Stromversorgungsmoduls | Interner Fehler des Werkzeug-Stromversorgungsmoduls. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug | |

2093 | Warnung | Ölstand der Impulseinheit niedrig | Der Ölstand des angeschlossenen Impulsschraubers ist niedrig. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Konfiguration | Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2094 | Warnung | Ölstand der Impulseinheit leer | Der Ölstand des angeschlossenen Impulsschraubers liegt unter dem für den Betrieb erforderlichen Pegel. | Führen Sie eine Werkzeugwartung durch. | Protokoll Display Bestät. Konfiguration | Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2095 | Warnung | Kommunikation mit Werkzeugakku ausgefallen | Kommunikation zwischen Werkzeug und Akku wurde unterbrochen. | Stellen Sie sicher, dass der Akku richtig eingelegt ist. Andernfalls Akku wechseln. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2096 | Fehler | Falsche Version der Werkzeugakku-Software | Software des Werkzeugakkus ist nicht mit der Werkzeugsoftware kompatibel. | Software aktualisieren. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2100 | Info | STwrench smartHEAD entfernt | STwrench smartHEAD wurde entfernt. | smartHead wieder anschließen und den Schlüssel neu starten. | Protokoll Display Konfiguration | IxB Power Focus 6000 Power Focus 8 Power Focus XC | Werkzeug |

2101 | Warnung | Schlüssel-Verschraubung wenn gesperrt | Eine Schraubenschlüssel-Verschraubung wurde durchgeführt, als der Werkzeugstatus im Controller auf gesperrt gesetzt war. | Warten Sie, bis der Werkzeugstatus im Controller entsperrt ist. | Protokoll Display Konfiguration | Power Focus 6000 Power Focus 8 | Werkzeug |