P2506

Engraving pen

製品情報

一般情報

安全信号用語

安全信号用語の「危険」、「警告」、「注意」、「通知」には次のような意味があります:

危険 | 「危険」は、回避しなければ、死亡または重傷を負うことになる危険な状況を示します。 |

警告 | 「警告」は、回避しなければ、死亡または重傷を負う可能性のある危険な状況を示します。 |

注意 | 「注意」は安全警戒記号とともに用いられ、回避しなければ、軽傷または中程度の傷害を負う可能性のある危険な状況を示します。 |

通知 | 「通知」はケガに関係しない手順に対して用います。 |

保証

製品保証は、Atlas Copcoの配送センターから発送されてから12+1か月で失効します。

部品の通常の磨耗や傷は保証に含まれません。

通常の摩耗および裂傷は、その期間に典型的な標準的な工具のメンテナンス(時間、稼働時間などで表される)中に部品交換またはその他の調整/オーバーホールが必要なものです。

製品保証は、ツールとその構成部品の正しい使用、メンテナンスおよび修理に依存しています。

不適切なメンテナンス、または、保証期間中に Atlas Copco 以外の人またはその認証サービスパートナーによって実施されたメンテナンスの結果発生した部品の損傷は保証対象となりません。

ツール部品の損傷や破壊を防ぐために、推奨されるメンテナンススケジュールに従ってツールの整備を行い、適切な手順に従ってください。

保証による修理は、必ず Atlas Copco ワークショップで、または認定サービスパートナーが実施してください。

その Atlas Copco 契約により、延長保証と最新式の予防保守を提供します。ToolCover詳細については、お近くのサービス担当者にお問い合わせください。

電動モータの場合 :

電動モータが開かれていない場合のみ保証が適用されます。

ウェブサイト

当社の製品、付属品、スペアパーツおよび公表事項に関する情報は、Atlas CopcoのWebサイトにてご覧いただけます。

次をご覧ください:www.atlascopco.com.

ServAid

ServAidは以下のような技術情報を含むポータルで、継続的に更新されます:

規制及び安全に関する情報

技術データ

設置、運転およびサービスに関する注意事項

予備部品のリスト

アクセサリ

寸法図面

次をご覧ください:https://servaid.atlascopco.com.

詳細な技術情報については、最寄のAtlas Copco代理店までお問い合わせください。

安全データシート MSDS/SDS

安全性データシートは、Atlas Copcoが販売する化学製品について説明しています。

詳細についてはAtlas Copcoのウェブサイト www.atlascopco.com/sdsをご覧ください。

生産国

生産国については製品ラベルの情報をご参照ください。

寸法図面

寸法図は、寸法図アーカイブまたはServAidのいずれかにあります。

次をご覧ください:http://webbox.atlascopco.com/webbox/dimdrwあるいは https://servaid.atlascopco.com。

概要

技術製品データ

技術的な製品データは、ServAidまたはAtlas Copcoのウェブサイトにあります。

次をご覧ください:https://servaid.atlascopco.comあるいは www.atlascopco.com。

サービスの概要

サービスの推奨事項

予防メンテナンスを定期的に行うことをお勧めします。予防メンテナンスに関する詳細情報を参照してください。製品が正常に動作しない場合は、供用を停止して点検してください。

予防メンテナンスについての詳細な情報がない場合は、これらの一般的なガイドラインに従ってください。

適切な部品を正確に清掃します

不良部品や磨耗した部品を交換します

取り付け

設置要件

エアの品質

最高のパフォーマンスと製品寿命を最大にするために、最大露点+10°C(50°F)の圧縮空気の利用を推奨します。また、アトラスコプコ製の冷却タイプエアドライヤを設置することを推奨します。

別のエアフィルタとして、30ミクロンより大きな固体粒子と90%を超える液体の水を除去するものを使用してください。圧力低下を防止するために、他のエア調整ユニットの前に、製品のできるだけ近くにフィルタを設置します。

インパルス/インパクトツールでは、そのツールに調整されているルブリケータを使用してください。通常のルブリケータはオイルを塗布しすぎ、モータ内の過度のオイルのためにツールの性能が低下します。

ツールに接続する前に、ホースとカップリングがクリーンであり、ほこりがないことを確認します。

注油済み製品および注油のない製品のどちらも、ルブリケータから少量のオイルが供給されることで利点があります。

空気潤滑ガイド

推奨されるエアルブリケーター:

アトラスコプコ オプティマイザ(1 リットル)9090 0000 04

Q8 Chopin 46

Shell Air Tool Oil S2 A 320

設置の手順

振動ツールの設置

最小長さ 300 mm(12")の圧縮エア用フレキシブルホースを振動ツールとクイックアクションカップリング間に挿入することをお勧めします。

操作

人間工学に関するガイドライン

一般的な人間工学に基づいたガイドラインの本リストを読み、姿勢、コンポーネントの配置、作業環境において改善できるエリアを特定して、ご自身のワークステーションについてご検討ください。

頻繁に休憩をとり作業姿勢を変更すること。

ワークステーション領域を任意のニーズと作業タスクに適合させること。

静止荷重を避けるために部品やツールがどこに配置されるべきかを決定することにより、適度に手の届く範囲を調整すること。

テーブルや椅子などの作業タスクに適切なワークステーション設備を使用すること。

組立操作中に肩より高い位置または静止保存状態での作業を避けること。

肩より高い位置で作業する場合、トルクアーム、ホースリール、または重量バランサーなどを使用してツールの重量を減少させることにより静的筋の負荷を軽減すること。静的筋への負荷はツールを体に近づけて保持することによって軽減することもできます。また、負荷を身体の近くに保持することで静的筋肉への負荷を軽減することができます。

頻繁に休憩を取ること。

とりわけ、ある程度の力を要する作業において、腕または手首の無理のある姿勢を避けること。

必要とする目と頭の動きを最小限にするよう、視野を便利なように調整します。

作業タスクに適切な照明を使用すること。

作業タスクに適切なツールを選択すること。

騒音の多い環境では、防音保護具を使用してください。

過剰な振動レベルへの曝露を最小限にするには、高品質の挿入ツールおよび消耗品を使用してください。

反力への暴露を最小限に抑えること。

切断時

カットオフホイールが曲がっているか、適切にガイドされていないと、カットオフホイールが嵌って動かなく可能性があります。カットオフホイールに正しいフランジを使用し、操作中にカットオフホイールを曲げることを避けてください。

掘削時

ドリルビットを突き抜ける際にドリルが停止することがあります。必ずサポートハンドルを使用してください。安全規格 ISO11148 パート 3 では、ピストルグリップツールについては 10 Nm 以上、ストレートツールについては 4 Nm 以上の反動トルクを吸収するデバイスを使用することを推奨しています。

直接駆動スクリュードライバーやナットランナの使用時

反力は、ツール設定とジョイントの特性によって変わります。強度と姿勢により、オペレーターが許容できる反力の大きさが決まります。オペレータの力や姿勢にトルク設定を適合させ、トルクが大きすぎる場合はトルクアームまたは反力バーを使用します。

ほこりの多い環境では、ほこり抽出システムを使用するか、口の保護マスクを着用します。

操作手順

スタイラスからチゼルへの変更

シリンダースリーブをインレットとシリンダーアセンブリ(右側のねじ)から緩めます。

インレットとシリンダーアセンブリをスリーブから取り外します。Oリングを傷つけないようにしてください。

シリンダースリーブからスタイラスを取り出します。

2つのOリングがアンビルの肩部の下に組み立てられていることを確認してください。

アンビルをシリンダースリーブに落とし入れます(小さい方の端を下にします)。アンビルの小さい方の端がスリーブの底の穴に入るまでスリーブを振ります。

ブランクチゼルの硬化

特別な作業用にはブランクチゼルが用意されています。加熱して任意の形状に成形できます。

形を整えた後、ノミを固めるには、鮮紅色になるまで加熱し油焼入れさせます。表面をエメリー布で磨き、淡い麦わら色になるまで再加熱させます。

熱処理設備がある場合は、1550°F (約 843 ℃)まで5分間加熱させ、油焼入れさせ、425°(約 218 ℃)で1時間延伸させて硬化させます。硬度は 55 ~ 60 Re となる必要があります。

スタイラスを鋭利にする

最良の結果を得るには、旋盤の刃物台グラインダーに取り付けられたダイヤモンドホイールを使用してください。最初に Norton 砥石 No.37C4006V または同等のもので磨き、次にカーボランダム紙 No.A935K500 または同等のもので 10 ~ 15 の細目仕上げに研磨します。そのような設備が利用できない場合は、卓上グラインダーの No.19A60L8V Norton ホイールでスタイラスを研ぐことができます。

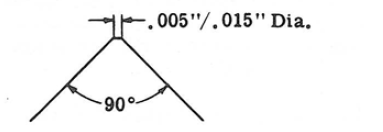

先端の直径が•0.05 インチ ~ 015 インチ(1.27 ~ 3.81 mm)で、夾角が 90°の角度になるように研ぎます。

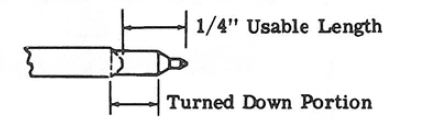

スタイラスは、スタイラスホルダーの端にある折り曲がった部分が削られるまで研ぐことができます。

これにより、下の図に示すように、使用可能なスタイラスの長さは約1/4インチ(6.35 mm)になります。

ツールの操作

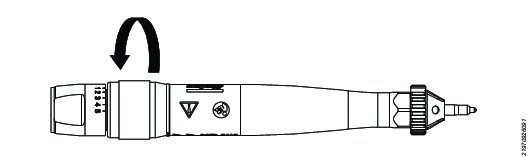

ツールを起動するには、スリーブバルブインジケータを動作範囲のほぼ中間点まで回します。必要に応じて、スタイラスをベンチに軽く突き当ててピストンを始動させます。始動後、スリーブバルブを作動速度に調整します。スタイラスは目的の深さで彫刻します。

ツールをオンにするには、スリーブバルブを時計回りに回します。

ツールをオフにするには、スリーブバルブを反時計回りに回します。

このツールは、RC 64 と同等の硬度の材料に刻印できます。この硬度の材料を刻印する場合、スタイラスが丁度読みやすくなる程度にスタイラスの衝撃をスロットルバルブで必ず調整し、それ以上にならないように注意してください。非常に硬い材料で作業している際にスタイラスを強く動かすと、スタイラス先端の過度の摩耗や破損のリスクがあります。

ツールを操作するときは、ツールを対象物を押し付けてスタイラスが深く彫り込まれないようにしてください。ツールを誘導して、スタイラスに作業を任せます。スムーズにスクライブし、スタイラス先端の側面にかかる過度の力を最小限に抑えるために、ツールは作業面に対する垂直角度から約15°離した角度に保持する必要があります。

チゼルを使用する場合は、チッピングハンマーで作業するときのように、ツールを対象物に押し当てる必要があります。柔らかい素材ではフルスロットルでツールを使用し、スロットル設定を変更してジョブの速度を調整します。こうすることで、オペレーターはツールを完全に制御することができます。オペレーターがツールに加える力の量は、チゼルの打撃に直接影響します。作業を開始または停止するときに軽い力を加えることで、ツールを適切に制御できます。

サービス

メンテナンスに関する注意事項

サービスの推奨事項

予防メンテナンスを定期的に行うことをお勧めします。予防メンテナンスに関する詳細情報を参照してください。製品が正常に動作しない場合は、供用を停止して点検してください。

予防メンテナンスについての詳細な情報がない場合は、これらの一般的なガイドラインに従ってください。

適切な部品を正確に清掃します

不良部品や磨耗した部品を交換します

メンテナンス

安全関連部品を分解しないでください。これらの部品が破損した場合は、部品一式を交換すること。

サービス手順と推奨されるサービス間隔に従ってください。

ツールを毎日使用している場合は、3 カ月毎にツールを分解して点検してください。

損傷、摩耗下部品、または正しく機能していない部品を交換します。

メンテナンスおよび修理作業は、必ず元のスペアパーツを使用して、資格を持った担当者が行う必要があります。技術的サービスに関するアドバイスが必要な場合やスペアパーツが必要な場合は、アトラスコプコの担当者までお問い合わせください。

偶発的な操作を避けるため、ツールがエネルギー源から切断されていることを確認してください。

すべてのコンポーネントの安全な取り扱いおよび廃棄については、現地国の環境規制に従ってください。

ダウンタイムを最小限に抑えるため、適切なサービスキットを使用してください。

潤滑手順

潤滑

空気潤滑ガイド で推奨される潤滑剤のいずれかをエアラインルブリケーターで使用して、毎分2滴に調整します。

分解/組み立て説明書

ツールの分解

ツールを分解するときは、3/32 インチ(2.38 mm)のピンパンチを使用してロールピンを取り外します。

ツールを適切な面でしっかりと支え、シリンダーまたはインレットへの損傷を避けるためにピンを慎重に押し出します。ロールピンをなくさないでください。スリーブバルブを取り外すときは、Oリングが切断されないように、スリーブの印をインレットの OFF 位置に合わせます。

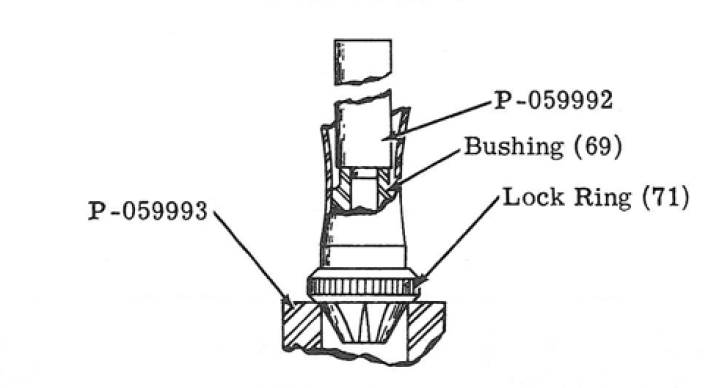

P-059993 ホルダーの穴部にあるアクセサリーブッシングサポートロックリングを取り外すには、P-059992 ピンでスリーブの内側からブッシングをシリンダースリーブから押し出します。

ツールの組み立て

インレットをスリーブバルブ(14 インチ:355.6 mm)で組み立てる場合は、まずOリングに適切なゴム潤滑剤を軽く潤滑し、インレットのザグリ空気穴に配置します。2つのOリングに潤滑剤を塗布し、空気穴の両側の溝に組み立てます。空気穴のOリングが切断されないようにするには、バルブのインジケーターマークをインレットの OFF 位置に合わせ、バルブをインレット上で慎重にスライドさせます。保持リングをインレットの溝に配置し、3番目のOリングに潤滑剤を塗布し、保持リング溝とインレットねじ山の間の肩部の横にある入溝を組み立てます。Oリングがインレットねじ山に押し込まれないように、このOリングが、わずかな隆起と肩部の間に組み立てられていることを確認してください。

シリンダー内に新しいピストンを取り付ける場合、ピストンがシリンダーに密着しつつ動けるようににフィットするようにピストンをラッピング研磨する必要がある場合があります。ピストン内の No. 12-24 UNC めねじが、この作業中の扱いを可能にします。組み立てる前に、高品質の細目ラッピングコンパウンドを使用し、部品を徹底的に洗浄し、推奨されるエアツールオイルで潤滑してください。

ピストンとシリンダーを組み立てた後、Oリングを潤滑してインレットに取り付け、シリンダーをインレットに注意深く滑り込ませます。Oリングを傷つけないでください。シリンダーとインレットの横穴を合わせ、ロールピンを部品に慎重に取り付けます。ロールピンを押し込んでいる間は部品をしっかりと支え、部品の損傷を避けてください。

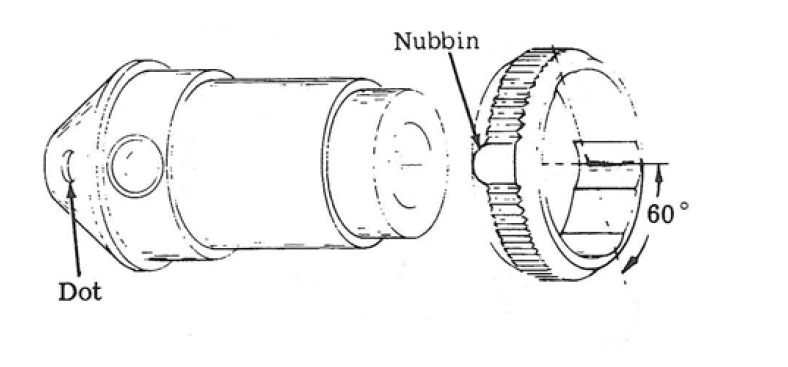

Oリングと1/8インチ(3.175 mm)の鋼球を潤滑剤でアクセサリーブッシングに組み込み、所定の位置に固定します。大きい方の開口部を潤滑し、5/32インチ(約 3.99 mm)の鋼球を組み込みます。下の図を参照して、ロックリングにおいて滑らかで、アクセサリーブッシングの点の付いている場所にナビンを合わせます。ナビンは、ロックリングのブッシングの側面に来ている必要があります。リングをブッシングに滑り込ませます。ブッシングの点部をシリンダースリーブの六角の任意の角に合わせて、ブッシングをブッシングの肩部までスリーブに押し込みます。

トラブルシューティング

トラブルシューティング

ピストンとシリンダー間の隙間が狭いため、空気供給に混じった外部物質によってピストンが固着する可能性があります。この問題を回避するには、シリンダースリーブを取り外し、ロールピンをシリンダーとインレットから押し出し、シリンダーからピストンを取り外します。すべての部品を徹底的に洗浄し、ブロードライし、推奨されるエアツールオイルで潤滑します。ピストンの隙間と自由な動きを確認し、ツールを組み立て直します。

スリーブバルブを取り外すには、保持リングとインレットのネジ山の間のOリングを取り外し、保持リングを取り外し、スリーブバルブをオフにして、バルブをインレットから引き出します。Oリングを点検し、摩耗している場合は交換し、再潤滑して組み立て直します。ザグリ空気穴のOリングに過度に潤滑剤を塗布しないでください。空気の流れを妨げる危険があります。

リサイクル

環境規制

製品がその目的を果たし終えると、適切にリサイクルする必要があります。製品を分解し、地元の法規に基づいて構成部品をリサイクルします。

バッテリーについては、ご自分の国のバッテリー回収機関に処置を委ねること。