Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

VORSICHT | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie läuft 12 Monate nach dem ersten Einsatz des Produkts ab, aber in jedem Fall spätestens 13 Monate nach Auslieferung.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen / Verbresserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

Anwendungen

Diese erstklassige, einfach zu handhabende, pneumatische Leitspindelbohrmaschine eignet sich für das Bohren von Löchern in verschiedene Metalle und Verbundstoffe.

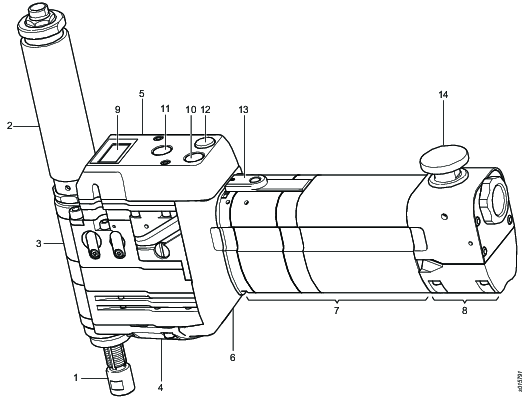

Hauptkomponenten und Funktionen

Pos. | Komponente | Funktion |

|---|---|---|

1 | Spindel | Hauptdrehteil des Bohrers. |

2 | Spindelschutz | Schützt den Bediener vor der rotierenden Spindel. Versorgt die Bohrspitze mit Kühlmittel. |

3 | Kopf | Überträgt das Drehmoment und den Vorschub vom Motor zur Spindel. |

4 | Zuführkassette | Legt die Vorschubgeschwindigkeit der Spindel fest. Wird in Zoll pro Umdrehung (Zoll/U) oder in Millimeter pro Umdrehung (mm/U) gemessen. |

5 | Luftlogik | Zum Betrieb des Bohrers. |

6 | Geteiltes Getriebe | Legt die Drehzahl fest. Wird in Umdrehungen pro Minute (U/min) gemessen. |

7 | Motorgehäuse | Zur Leistungs-und Drehkraftübertragung an die Spindel. Legt den PRM-Bereich fest. |

8 | Motorventil | Versorgt den Turbinenmotor mit Luftstrom. |

9 | Zähler | Zählt die Anzahl der ausgeführten Bohrungen (optional). |

10 | Starttaste | Startet den Motor und aktiviert den Bohrvorschub und den Drehmechanismus. Der Motor bleibt nach Loslassen der Taste weiter in Betrieb. Wenn die Spindel die voreingestellte Bohrtiefe erreicht, kehrt sie automatisch zur Startposition zurück, und der Motor wird abgeschaltet. |

11 | Einfahrtaste | Damit kann die Spindel zu einem beliebigen Zeitpunkt während des Bohrzyklus wieder in ihre Startposition gebracht werden. Danach schaltet sich der Motor automatisch aus. |

12 | Freigabetaste | Lösen des konzentrischen Spannzangenfußes oder des Indexers (druckluftbetriebenes Vorderteil). Kann nur bei angebrachtem Vorderteil verwendet werden. |

13 | Pause-Taste | Hält den Bohrer vorübergehend an. Der Bohrzyklus wird nach Betätigung der Starttaste fortgesetzt. Die Pause-Taste wird auch bei der Einstellung des Bohrers und der Bohrtiefe verwendet. |

14 | Notaus-Schalter | Damit kann die Luftversorgung zum Motor abgeschaltet und die Spindel zu einem beliebigen Zeitpunkt während des Bohrzyklus gestoppt werden. Nach der Betätigung wird der Not-Aus-Schalter in seiner Stellung verriegelt. Trennt den Bohrer vor der manuellen Rückstellung des Not-Aus-Schalters von der Luftversorgung. Schließt den Bohrer wieder an die Luftversorgung an und startet den Bohrer neu. |

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

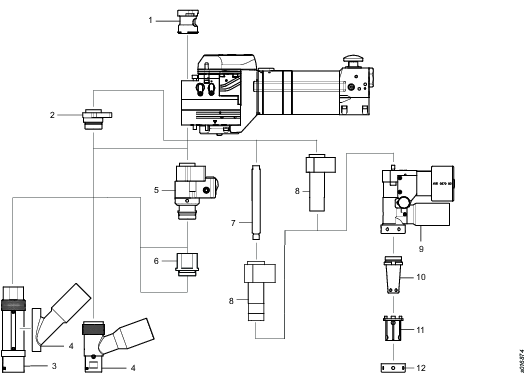

Zubehör

Übersicht – Zubehör

Pos. | Komponente |

|---|---|

1 | ChipLet |

2 | Adapter |

3 | Vorderteil |

4 | Unterdruck |

5 | Indexer |

6 | Verlängerung |

7 | Führung |

8 | Führungsbuchse |

9 | Konzentrische Spannzange Fuß |

10 | Dorn |

11 | Spannzange |

12 | Sperrmutter |

Ausführliche Informationen zum Zubehör finden Sie unter ServAid.

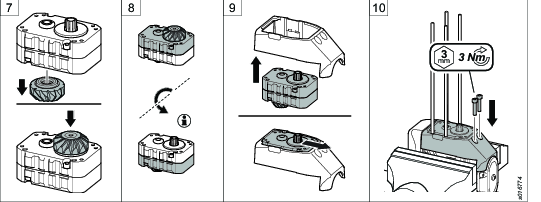

Drehzahl

Ein Splitgetriebe kann in zwei verschiedene Stellungen zum Motorgehäuse des Bohrers gebracht werden. Durch Drehen des Splitgetriebes um 180 Grad wird die Geschwindigkeit wie unten abgebildet geändert. Weitere Informationen dazu können Sie dem Abschnitt „Geschwindigkeit ändern“ entnehmen.

Am Splitgetriebe vorhandene Kennzeichnungen geben die möglichen Verhältnisse an. Die Kennzeichnungen am Splitgetriebe, die sich dem Motorgehäuse des Bohrers am nächsten befinden, geben das tatsächliche Verhältnis an. Siehe Abbildung unten.

Die Kombination von Motorgehäuse, Splitgetriebe und Bohrkopf bestimmt die Drehzahl der Bohrspindel. Wählen Sie unter den verfügbaren Kombinationen von Motorgehäusen, Splitgetrieben und Bohrköpfen in der untenstehenden Tabelle eine aus, mit der Sie die gewünschten U/min erzielen.

Motorgehäuse | Geteiltes Getriebe | Kopf | |

|---|---|---|---|

U/Min | Bestell-Nr. | Bestell-Nr. | Bestell-Nr. |

220 | 4141 0888 90 | 4141 0432 94 | 4141 0401 92 |

350 | 4141 0452 93 | 4141 0432 94 | 4141 0401 92 |

430 | 4141 0452 93 | 4141 0432 95 | 4141 0401 92 |

520 | 4141 0452 93 | 4141 0432 91 | 4141 0401 92 |

700 | 4141 0452 93 | 4141 0432 92 | 4141 0401 92 |

930 | 4141 0452 93 | 4141 0432 93 | 4141 0401 92 |

1200 | 4141 0452 93 | 4141 0432 93 | 4141 0401 92 |

1600 | 4141 0452 93 | 4141 0432 92 | 4141 0401 92 |

2200 | 4141 0452 93 | 4141 0432 91 | 4141 0401 92 |

2600 | 4141 0452 93 | 4141 0432 95 | 4141 0401 92 |

3200 | 4141 0452 93 | 4141 0432 94 | 4141 0401 92 |

4200 | 4141 0452 94 | 4141 0432 92 | 4141 0401 93 |

5500 | 4141 0452 94 | 4141 0432 93 | 4141 0401 93 |

7300 | 4141 0452 94 | 4141 0432 93 | 4141 0401 93 |

Startposition und Bohrtiefe

Mit den Anschlagringen können die folgenden Parameter definiert werden:

Startstellung des Bohrstücks

Bohrtiefe

Pos. | Teil | Funktion |

|---|---|---|

1 | Startpositionsring | Definiert die Startposition für das Bohren. Dadurch wird das Bohrstück schnell in einem bereits festgelegten Abstand zur Oberfläche in Stellung gebracht. Die Startposition kann eingestellt werden. |

2 | Startposition | Steuert die Startposition für das Bohren. Wenn der Startpositionsring die Tellerfeder an der Ausgangsposition erreicht, wird der Motor abgeschaltet. HINWEIS: Bei Nichtverwendung des Startpositionsrings wird der Motor abgeschaltet, wenn der unterste Teil der Spindel die Tellerfeder an der Ausgangsposition erreicht. |

3 | Tiefenring | Legt die Bohrtiefe fest. |

4 | Tiefenlage | Steuert die Bohrtiefe. Wenn der Tiefenring die Anschlagfläche erreicht, kehrt die Spindel in die Startposition zurück. Danach schaltet sich der Motor automatisch aus. |

Die Bohrtiefe berechnen

Der Abstand zwischen Tiefenring und Bohrkopf kann für den gewünschten Hub D anhand der folgenden Formel berechnet werden (Maß L in der Abbildung):

L (mm) =D (mm) + 24,95 mm

L (Zoll) = D (Zoll) + 0,98 Zoll

Zähler

Übersicht

Pos. | Teil | Funktion |

|---|---|---|

A | Display | Zeigt Werte und Einstellungen an. |

B | Schalter links (SW-L) | Legt Werte oder Einstellungen fest. Zeigt Informationen im Display an und wird auch in Kombination mit der Taste SW-R zur Änderung von Werten oder Einstellungen verwendet. |

C | Rot-gelbe LED | Zeigt Alarme an. |

D | Magnetschalter rechts (SW-R) | Ändert Werte oder Einstellungen. Wird mithilfe eines Magneten aktiviert und mit der Taste SW-L verwendet. |

E | Grüne LED | Zeigt Alarme an. |

Akku

CR2450N-Batterie verwenden.

Benutzermodus

Die folgenden Angaben werden beim Drücken der Taste SW-L angezeigt. Durch Betätigung der Taste während der Anzeige von Informationen kann zwischen den einzelnen Informationen gewechselt werden.

Code | Informationen |

|---|---|

CNT TOOL | Anzahl der mit dem Bohreinsatz ausgeführten Bohrungen. Es erfolgt eine Rückwärtszählung von einem festgelegten Wert. |

CNT SERV | Anzahl der mit dem PFD ausgeführten Bohrungen. Es erfolgt eine Rückwärtszählung von einem festgelegten Wert. |

DRL DLAY | Zeit (in Sekunden), in der eine Bohrerbewegung erfolgt, bevor der Zähler dies als eine Bohrung registriert. PFD-Verzögerung bei Schnellgang-Funktion; andernfalls wird der Zähler die schnelle Vorwärtsbewegung als eine Bohrung zählen. |

CNT GLOB | Gesamtzahl der mit dem PFD ausgeführten Bohrungen. Hochzählung. |

CNT TIME | Anzahl der Stunden, während der mit dem PFD Bohrungen ausgeführt wurden. |

VAL TOOL MX | Programmierte Höchstzahl der mit dem Bohreinsatz ausgeführten Bohrungen. Die CNT TOOL-Rückwärtszählung beginnt bei diesem Wert. |

VAL SERV MX | Programmierte Höchstzahl der mit der ADU vor der Wartung ausgeführten Bohrungen. Die CNT SERV-Rückwärtszählung beginnt bei diesem Wert. |

ALM TOOL | Alarmwert; 6 % der für das Werkzeug programmierten Zahlen. Der Wert, bei dem der Zähler einen Alarm auslöst, um darauf hinzuweisen, dass der Bohreinsatz ausgetauscht werden muss. |

ALM SERV | Alarmwert; 6 % der für die ADU-Wartung programmierten Zahlen. Der Wert, bei dem der Zähler einen Alarm auslöst, um darauf hinzuweisen, dass die ADU ausgetauscht werden muss. |

BATTERIESPANNUNG | Die noch verbleibende Batteriespannung. Der Mindestwert beträgt 1,9 V. |

Einstellungen und Werte ändern

Zur Änderung der für den Zähler zu verwendenden Einstellungen und Werte werden die Tasten SW-L und SW-R verwendet.

Um in den Einstellungsmodus zu schalten, muss die Taste SW-L gedrückt und gleichzeitig ein Magnet über die Taste SW-R gehalten werden. Anschließend mit der SW-L die zu ändernden Werte anzeigen und ändern. Die Taste SW-R wird zur Bestätigung und als Weiter-Taste verwendet (sie muss hierzu innerhalb weniger Sekunden betätigt werden). Dies wird auch unten im Display angezeigt.

Zur Änderung der Werte verwendeter Code | Aktion |

|---|---|

RST TOOL | Rückstellung des CNT TOOL Zählers und Löschung der Alarme. |

RST SERV | Rückstellung des CNT SERV Zählers und Löschung der Alarme. |

PRG TOOL | Programmierung des Wertes VAL TOOL MX für CNT TOOL. |

PRG SERV | Programmierung des Wertes VAL TOOL MX für CNT SERV. |

PRG DLY | Programmierung von DRL DLAY. |

REPL BAT | Schützt den Zähler, bevor ein Akkuwechsel durchgeführt wird. |

Alarm

Die rot-gelbe und die grüne Zähler-LED dienen zur Anzeige der folgenden Alarme:

Grüne LED | Gelbe LED | Rote | Bedeutung des Alarms |

|---|---|---|---|

Blinkt | Bohrvorgang erkannt. | ||

Blinkt | Blinkt | Warnung bei weniger als 6 % für ALM TOOL oder ALM SERV während eines Bohrvorgangs. | |

Blinkt | Warnung bei weniger als 6 % für ALM TOOL oder ALM SERV. | ||

Blinkt | Blinkt | Überschreitung der Grenzwerte für CNT TOOL oder CNT SERV während eines Bohrvorgangs. | |

Blinkt | Überschreitung der Grenzwerte für CNT TOOL oder CNT SERV. | ||

Blinkt | Blinkt | Blinkt | Niedrige Akkuladung während eines Bohrvorgangs. |

Blinkt | Blinkt | Niedrige Akkuladung. | |

Blinkt schnell | Akkuwechsel erforderlich. |

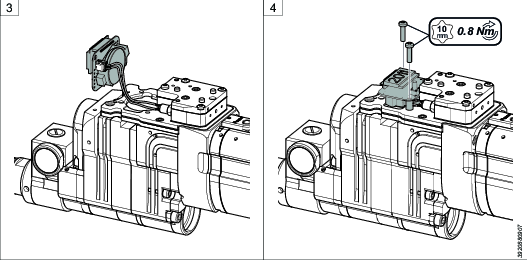

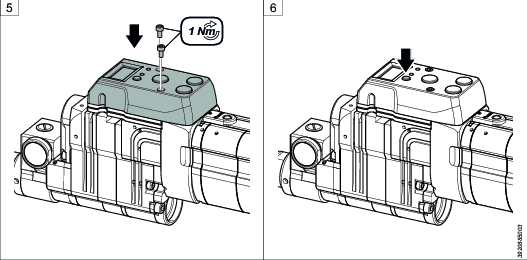

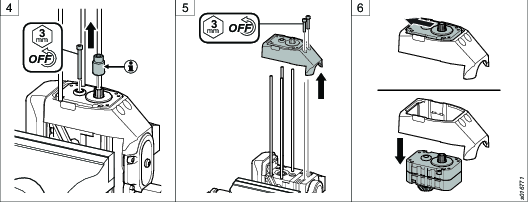

Installation des Zählers

Erforderliche Werkzeuge

Torx-Schlüssel

Die Schrauben zur Befestigung der Abdeckung der Logikeinheit für die Druckluft mit einem Innensechskantschlüssel ausbauen.

Die Abdeckung entfernen.

Das Kabel an den Kontakt hinten am Zähler anschließen.

Einen korrekten Abstand zwischen Zähler und Logikeinheit für die Druckluft sicherstellen. Den Zähler installieren und mit den Schrauben sicher befestigen. Hierzu einen Torx-Schlüssel verwenden.

Sicherstellen, dass das Kabel nicht eingeklemmt wird.

Die Abdeckung der Logikeinheit für die Druckluft wieder an ihrer ursprünglichen Stelle anbringen und mit den Schrauben sichern. Hierzu einen Innensechskantschlüssel verwenden.

Zur Verwendung des Zählers die Taste SW-L drücken.

Vorschubgeschwindigkeit

Normalerweise kann eine Zufuhrkassette zwei verschiedene Vorschubgeschwindigkeiten festlegen. Durch Drehen der Zufuhrkassette um 180 Grad wird die Vorschubgeschwindigkeit wie unten abgebildet geändert. Die Vorschubgeschwindigkeit des Bohrers muss an die Spindeldrehzahl angepasst werden. Wählen Sie unter den verfügbaren Optionen für die Vorschubgeschwindigkeit in der untenstehenden Tabelle eine aus, mit der Sie die gewünschten U/min erzielen.

|

Zuführkassette | ||

|---|---|---|

|

IPR |

mm/U |

Bestell-Nr. |

|

0,0007 |

0,017 |

4141 0428 95 |

|

0,0011 |

0,028 |

4141 0428 91 |

|

0,0015 |

0,038 |

4141 0428 96 |

|

0,0021 |

0,054 |

4141 0428 97 |

|

0,0028 |

0,071 |

4141 0428 93 |

|

0,0037 |

0,093 |

4141 0428 94 |

|

0,0045 |

0,115 |

4141 0428 93 |

|

0,0052 |

0,13 |

4141 0428 97 |

|

0,0059 |

0.15 |

4141 0428 96 |

|

0,0064 |

0.16 |

4141 0428 91 |

|

0,0068 |

0,17 |

4141 0428 95 |

Service-Übersicht

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Wartungsintervalle

Ein Zyklus wird auf einem Standardstapel von 10 mm berechnet.

Starke Beanspruchung | Mittlere Beanspruchung | Leichte Beanspruchung | |||||

|---|---|---|---|---|---|---|---|

Zyklen | Gesamtbohrlänge (Meter) | Maßnahme | Ersatzteil | Satz verwenden, | Satz verwenden, | Satz verwenden, | |

a Unabhängig von der Bohrdicke | |||||||

10.000 | 100 | Ersetzen | Kegelrad | 4141 0410 91 | |||

20.000 | 200 | Ersetzen | Chiplet | 4141 0713 9X | |||

Ratschea | 4141 0713 9X | ||||||

25.000 | 250 | Ersetzen | Ratschea | 4141 0713 9X | 4141 0713 9X | ||

50.000 | 500 | Ersetzen | Kegelrad | 4141 0410 91 | |||

Drucklager | 4141 0509 91 | ||||||

Chiplet | 4141 0713 9X | ||||||

Kolben | 4081 0496 90 | 4081 0496 90 | 4081 0496 90 | ||||

Nachfetten | Planetenwelle | Fett (Typ A) | Fett (Typ A) | k.A. | |||

Überlastkupplunga | Fett (Typ A) | Fett (Typ A) | Fett (Typ A) | ||||

100.000 | 1000 | Ersetzen | Kegelrad | 4141 0410 91 | |||

Drucklager | 4141 0509 91 | 4141 0509 91 | |||||

Chiplet | 4141 0713 9X | ||||||

Planetenwelle | 4141 0444 90 | ||||||

Überlastkupplunga | 4141 0498 92 | 4141 0498 92 | 4141 0498 92 | ||||

200.000 | 2000 | Ersetzen | Planetenwelle | 4141 0444 90 | |||

Der Bohrvorgang kann aufgrund der unterschiedlichen Geometrie der Schneidwerkzeuge, der Materialeigenschaften oder der Schmierung zu anderen Belastungen (Drehmoment, Schubkraft) führen als der geschätzte Wert. Daher kann die gleiche Operation unterschiedlich kategorisiert werden.

Starke Beanspruchung | Mittlere Beanspruchung | Leichte Beanspruchung | |

|---|---|---|---|

Drehzahl und Bohrleistung | Drehzahl 350-1200 U/min

| Drehzahl 1600-3200 U/min | Drehzahl 3200-7300 U/min |

Beispiel für Betriebsabläufe |

|

|

|

Installation

Installationsanforderung

Luftqualität

Eine schlechte Luftqualität kann das Werkzeug beschädigen und die Leistung vermindern.

Für eine optimale Leistung und maximale Produktlebensdauer empfehlen wir den Einsatz von Druckluft mit einem Taupunkt von -5 °C. Die Installation eines Atlas Copco-Kühllufttrockners wird empfohlen.

Durch den Einsatz eines separaten Luftfilters lassen sich Feststoffpartikel über 30 Mikrometer und mehr als 90 % des Flüssigwassers entfernen. Den Filter so nah wie möglich am Werkzeug und vor irgendwelchen Luftaufbereitungsvorrichtungen installieren, um einen Druckabfall zu vermeiden.

Ölfreie Werkzeuge stellen aus Umweltsicht die bessere Wahl dar.

Wir empfehlen außerdem die Verwendung von ölfreier Luft für das Werkzeug. Falls doch ölhaltige Luft erforderlich sein sollte, empfehlen wir nachdrücklich die Installation eines Atlas Copco-Nebelölers (DIM). Dieser sollte auf einen Maximalwert von 20 Tropfen pro Minute eingestellt werden (1 Tropfen = 15 mm3). Alternativ kann ein Atlas Copco-Einspritzöler vom Typ Dosol für Werkzeuge mit kurzen Arbeitszyklen verwendet werden. Hinweise zur Einstellung des Dosol-Ölers entnehmen Sie den Angaben zum Luftleitungszubehör in unserem Hauptkatalog.

Damit das Werkzeug eine maximale Lebensdauer erreichen kann, ist nach dem Betrieb mit ölhaltiger Luft ein Umstellen auf ölfreie Luft nicht empfehlenswert.

Luftschmierungsführung

Marke | Luftschmierung |

|---|---|

Atlas Copco | Optimierer (1 Liter) 9090 0000 04 |

Q8 | Chopin 46 |

Shell | Shell Air Tool Oil S2 A 320 |

Druckluftanschluss

Den richtigen Luftdruck und die richtige Schlauchgröße finden Sie in den Technischen Produktdaten auf https://servaid.atlascopco.com oder www.atlascopco.com.

Vor dem Anschluss an das Werkzeug sicherstellen, dass der Schlauch und die Kupplungen sauber und staubfrei sind.

Installationsanleitung

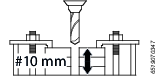

Den Bohrer installieren

Erforderliche Werkzeuge

-

Schraubstock

-

Doppelmaulschlüssel

-

Inbusschlüssel

-

Spannen Sie den Bohrer in einen Schraubstock mit Gummipolstern ein; die Logikeinheit für die Druckluft muss dabei nach unten und der Griff des Bohrers nach rechts zeigen.

-

Installieren Sie den Startpositionsring ggf. auf der Spindel und bringen Sie ihn in die vorgesehene Position. Ziehen Sie den Startpositionsring mit einem Innensechskantschlüssel an.

-

Installieren Sie die Spindel von oben her in der Aufnahme. Drehen Sie die Spindel zum Einsetzen mit einem Doppelmaulschlüssel gegen den Uhrzeigersinn.

-

Setzen Sie die Bohrspitze in die Spindel ein. Positionieren Sie an der Spindelaufnahme und am Bohrkronenboden Doppelmaulschlüssel, um diese am Drehen zu hindern. Ziehen Sie die Verschraubung an. Positionieren Sie das Vorderteil über der Bohrspitze. Drehen Sie das Vorderteil gegen den Uhrzeigersinn, um es sicher am Anschlussstück zu befestigen.

-

Lösen Sie den Bohrer und drehen Sie ihn um. Spannen Sie den Bohrer im Schraubstock ein.

-

Installieren Sie den Tiefenring auf der Spindel und bringen Sie ihn in Position. Ziehen Sie den Tiefenring mit zwei Doppelmaulschlüsseln fest.

-

Bringen Sie den Spindelschutz über der Spindel an. Sichern Sie den Spindelschutz mit einem Doppelmaulschlüssel.

-

Bringen Sie an der Anschlusskupplung seitlich am Motorventil einen Stutzen für einen Druckluftschlauch an. Schließen Sie den Luftschlauch am Stutzen an. Führen Sie am Not-Aus-Schalter einen Funktionstest durch:

-

Die Starttaste drücken.

-

Den Notausknopf drücken, so dass er einrastet. Die Luftzufuhr zum Motor schaltet sich aus und die Spindel stoppt.

-

Den Luftschlauch trennen.

-

Ziehen Sie den Not-Aus-Schalter heraus, um ihn zurückzusetzen.

-

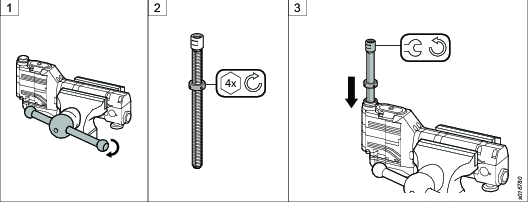

Auswechseln der Spindel

Erforderliche Werkzeuge

-

Schraubstock

-

Doppelmaulschlüssel

-

Inbusschlüssel

-

Spannen Sie den Bohrer in einen Schraubstock mit Gummipolstern ein; der Spindelschutz muss dabei nach oben und der Griff des Bohrers nach rechts zeigen. Entfernen Sie den Spindelschutz mit einem Doppelmaulschlüssel.

-

Nehmen Sie den Tiefenring mit zwei Doppelmaulschlüsseln von der Spindel ab.

-

Lösen Sie den Bohrer und drehen Sie ihn um. Spannen Sie den Bohrer im Schraubstock ein.

-

Entfernen Sie das Vorderteil und die Bohrspitze mit Doppelmaulschlüsseln.

-

Drehen Sie die Spindel zum Ausbau mit einem Doppelmaulschlüssel im Uhrzeigersinn.

-

Entfernen Sie den Startpositionsring gegebenenfalls mit einem Innensechskantschlüssel.

-

Führen Sie die Schritte 2 bis 8 des Abschnitts „Bohrer installieren“ aus.

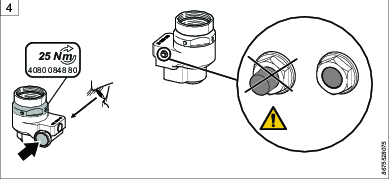

Schaltstoppmutter installieren

Mithilfe der Schaltstoppmutter kann ein hochpräzises Bohren und Senken in einem einzelnen Vorgang ausgeführt werden.

Erforderliche Werkzeuge

-

Schraubstock

-

Doppelmaulschlüssel

-

Spannen Sie den Bohrer in einen Schraubstock mit Gummipolstern ein.

-

Entfernen Sie den Spindelschutz von der Spindel.

-

Nehmen Sie den Tiefenring mit einem Doppelmaulschlüssel von der Spindel ab.

-

Setzen Sie die Schaltstoppmutter von Hand auf die Spindel.

Bitte beachten Sie, dass die Mutter 4 Metalllaschen umfasst. Diese Laschen müssen beim Anbringen der Mutter in die 4 passenden Spindelnuten gesetzt werden.

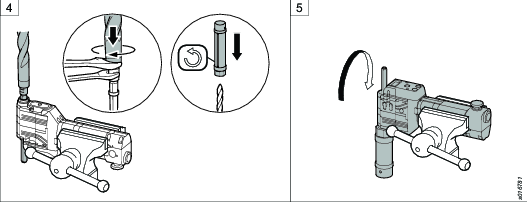

Installieren des ChipLet

Erforderliche Werkzeuge

-

Schraubstock

-

Doppelmaulschlüssel

-

Inbusschlüssel

-

Spannen Sie den Bohrer in einen Schraubstock mit Gummipolstern ein; der Spindelschutz muss dabei nach oben und der Griff des Bohrers nach rechts zeigen. Entfernen Sie den Spindelschutz mit einem Doppelmaulschlüssel.

-

Nehmen Sie den Tiefenring mit zwei Doppelmaulschlüsseln von der Spindel ab.

-

Entfernen Sie die vor der Ratsche befindliche Abdeckung mit einem Innensechskantschlüssel. Drehen Sie eine Schraube in die Ratsche und ziehen Sie die Ratsche heraus.

-

Entfernen Sie das Drucklager vom Bohrer mit einem Innensechskantschlüssel.

-

Ersetzen Sie das Drucklager mit einem ChipLet. Ziehen Sie das ChipLet mit einem Innensechskantschlüssel fest.

-

Bringen Sie die Ratsche wieder zurück in ihre vorgesehene Position. Bringen Sie die Abdeckung vor der Ratsche an und sichern Sie die Abdeckung mit einer Schraube.

-

Führen Sie die Schritte 6 bis 8 des Abschnitts „Bohrer installieren“ aus.

Genaue Position der Schaltstoppmutter bestimmen

Erforderliche Werkzeuge

-

Schraubstock

-

Doppelmaulschlüssel

-

Bringen Sie die Schaltstoppmutter in ihre ungefähre Position und bohren Sie Testlöcher, um eine genauere Position zu bestimmen.

Ziehen Sie vor dem Bohren eines Testlochs stets zuerst die obere Mutter fest.

-

Nehmen Sie eine Feinjustierung vor. Drehen Sie dazu den unteren Teil der Mutter.

Ziehen Sie bei der Feinjustierung die obere Mutter leicht von Hand an. Bei jeder Justierung von 0,02 mm ist beim Drehen der unteren Mutter ein „Klicken“ vernehmbar.

-

Ziehen Sie nach Erhalt der korrekten Position die obere Sicherungsmutter fest.

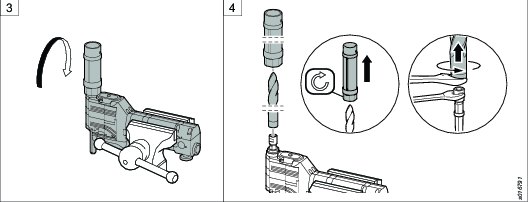

Schrittgetriebe installieren

Erforderliche Werkzeuge

-

Inbusschlüssel

Achten Sie darauf, dass die folgenden Bestandteile vom Bohrer abgebaut werden:

-

Spindelabdeckung

-

Vorderteil

-

Bohr-Bit

-

Entfernen Sie das Anschlussstück mit einem Innensechskantschlüssel.

-

Ersetzen Sie das Anschlussstück mit dem Schrittgetriebe und bringen Sie es in Position. Ziehen Sie das Schrittgetriebe mit einem Innensechskantschlüssel fest.

Bringen Sie die obigen Komponenten nach der Installation wieder an.

Konzentrische Spannzange installieren

Erforderliche Werkzeuge

-

Schraubstock

-

Doppelmaulschlüssel

-

Hakenschlüssel

-

Inbusschlüssel

-

Spannen Sie den Bohrer in einen Schraubstock mit Gummipolstern ein; der Spindelschutz muss dabei nach oben und der Griff des Bohrers nach rechts zeigen. Entfernen Sie den Spindelschutz mit einem Doppelmaulschlüssel.

-

Nehmen Sie den Tiefenring mit zwei Doppelmaulschlüsseln von der Spindel ab.

-

Entfernen Sie die Schrauben zur Befestigung des Anschlussstücks.

-

Entfernen Sie ggf. das Anschlussstück und das Vorderteil.

Lockern Sie nicht die Tellerfedern.

-

Drehen Sie die Spindel zum Ausbau mit einem Doppelmaulschlüssel im Uhrzeigersinn.

-

Ersetzen Sie die alte Spindel mit einer für eine konzentrische Spannzange geeigneten Spindel. Drehen Sie die Spindel zum Einsetzen mit einem Doppelmaulschlüssel gegen den Uhrzeigersinn.

-

Setzen Sie die Bohrführung auf die Spindel. Ziehen Sie die Bohrführung mit einem Doppelmaulschlüssel fest.

-

Setzen Sie die Bohrspitze in die Bohrführung ein. Ziehen Sie die Bohrspitze mit einem Doppelmaulschlüssel fest.

-

Bringen Sie die Führungsbuchse über der Bohrführung an. Sichern Sie sie mit Schrauben; verwenden Sie hierzu einen Innensechskantschlüssel.

Stellen Sie sicher, dass sich die Tellerfedern in korrekter Position befinden.

-

Installieren Sie den Tiefenring auf der Spindel und bringen Sie ihn in Position. Ziehen Sie den Tiefenring mit zwei Doppelmaulschlüsseln fest.

-

Lösen Sie den Bohrer und drehen Sie ihn um. Spannen Sie den Bohrer im Schraubstock ein.

-

Entfernen Sie die Hutmutter mit einem Hakenschlüssel von der konzentrischen Spannzange. Bringen Sie die konzentrische Spannzange über der Führungsbuchse an. Sichern Sie die konzentrische Spannzange mit einem Innensechskantschlüssel an der Führungsbuchse.

-

Bringen Sie den Dorn über der Bohrspitze an. Sichern Sie ihn mit einem Steckschlüssel an der konzentrischen Spannzange.

-

Bringen Sie die Spannzange über dem Dorn an. Wenn sich die Spannzange in korrekter Position befindet, werden die Flansche an der Spannzange in die Schlitze im Dorn passen und somit ein Drehen verhindern.

Installieren Sie die Hutmutter an der konzentrischen Spannzange. Ziehen Sie sie mit einem Hakenschlüssel fest.

Vorderteil montieren

Erforderliche Werkzeuge

Öffnungszange

Doppelmaulschlüssel

Hakenschlüssel

Für die Teile, die einen normalen Indexer verwenden:

Entfernen Sie die Sicherungsscheibe vom Vorderteil.

Schieben Sie den Vakuumaufsatz auf das Vorderteil.

Befestigen Sie die Sicherungsscheibe wieder in der Nut am Vorderteil.

Für die Teile, die den HD-Indexer verwenden:

Schieben Sie den Vakuumaufsatz auf das Vorderteil.

Befestigen Sie die Verlängerung durch einen Gewindeanschluss am Vorderteil.

Montage des HD-Indexer-Kits

Erforderliche Werkzeuge

Doppelmaulschlüssel

Indexer-Montage-Werkzeugsatz

Positionieren Sie das Indexergehäuse auf dem Block.

Setzen Sie die Schraubenmutter mit dem Gewinde nach unten in das Indexergehäuse ein. Ziehen Sie die Mutter mit dem Indexer-Montagewerkzeug an.

Setzen Sie die gewellte Scheibe und die Welle ein. Mit den Splines nach unten, in das Indexergehäuse.

Drücken Sie die Taste auf dem Indexergehäuse, damit die Schraubenmutter problemlos nach unten gleitet. Befestigen Sie die vordere Schraubenmutter auf der Welle mit einem Hakenschlüssel am Indexergehäuse.

Bedienung

Ergonomie-Richtlinien

Denken Sie an Ihre Arbeitsstation, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen und schauen Sie, ob Sie Bereiche identifizieren können, in denen Verbesserungen in Bezug auf Körperhaltung, Bauteile-Positionierung oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Den Arbeitsbereich Ihren Anforderungen und der auszuführenden Arbeit entsprechend anpassen.

Passen Sie Ihre Reichweite an, indem Sie Teile oder Werkzeuge so positionierten, dass statische Belastungen möglichst vermieden werden können.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Beim Arbeiten über Schulterhöhe die auf die statischen Muskeln wirkende Belastung durch Reduzierung des Lastgewichts verringern. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie die Last nah am Körper halten.

Achten Sie darauf, regelmäßige Pausen einzulegen.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere bei Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Passen Sie ein für Sie angenehmes Sichtfeld an, bei dem Sie Augen- und Kopfbewegungen während der Ausführung Ihrer Arbeit möglich minimal halten können.

Verwenden Sie zur Ausführung Ihrer Arbeit angemessene Beleuchtungen.

Tragen Sie in lauten Arbeitsumgebungen einen Gehörschutz.

Verwenden Sie in staubiger Umgebung eine Staub-Absauganlage oder eine Mundschutzmaske.

Konfigurationsanleitung

Komponenten ersetzen

Pos. | Komponente |

|---|---|

1 | Kopf |

2 | Zuführkassette |

3 | Luftlogik |

4 | Geteiltes Getriebe |

5 | Motorgehäuse |

6 | Motorventil |

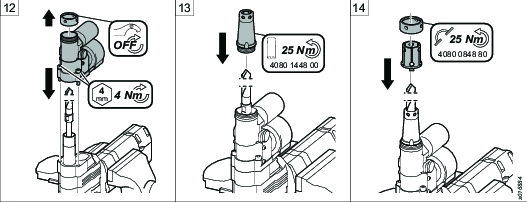

Änderung der Drehzahl

Erforderliche Werkzeuge

-

Schraubstock

-

Inbusschlüssel

-

Spannen Sie den Bohrer in einen Schraubstock mit Gummipolstern ein; der Griff des Bohrers muss dabei nach oben und die Logikeinheit für die Druckluft nach links zeigen.

-

Entfernen Sie das Motorventil mit einem Innensechskantschlüssel.

-

Ziehen Sie das Motorgehäuse nach oben und bauen Sie es aus.

Stellen Sie sicher, dass der Motor nicht aus dem Gehäuse fällt.

-

Lösen Sie das Zahnrad mit einem Innensechskantschlüssel.

Nur bei Hochgeschwindigkeitsbohrern: Entfernen Sie die Verzahnungsverbindung.

-

Entfernen Sie die Abdeckung mit dem darin befindlichen Splitgetriebe mithilfe eines Innensechskantschlüssels.

-

Schieben Sie das Splitgetriebe vorsichtig nach vorne und nehmen Sie es aus der Abdeckung.

-

Ändern Sie die Position des Kegelgetriebes zur Welle auf der gegenüberliegenden Seite des Splitgetriebes.

-

Drehen Sie das Splitgetriebe in eine angemessene Stellung.

Die Kennzeichnungen, die sich dem Motorgehäuse am nächsten befinden, geben die tatsächliche Geschwindigkeit an.

-

Platzieren Sie das Splitgetriebe wieder in der Abdeckung.

-

Platzieren Sie die Abdeckung mit dem darin befindlichen Splitgetriebe wieder an ihrer ursprünglichen Stelle und sichern Sie die Abdeckung mit Schrauben. Verwenden Sie hierzu einen Innensechskantschlüssel.

-

Befestigen Sie das Zahnrad mit einer Schraube. Verwenden Sie hierzu einen Innensechskantschlüssel. Wenn Sie die Schraube nicht problemlos einbauen können, drehen Sie die Spindel, um die Verzahnungen entsprechend auszurichten.

Nur bei Hochgeschwindigkeitsbohrern: Bringen Sie die Verzahnungsverbindung wieder an.

-

Bringen Sie das Motorgehäuse wieder zurück in seine vorgesehene Position.

-

Bringen Sie das Motorventil wieder zurück in seine vorgesehene Position und sichern Sie es mit Schrauben. Verwenden Sie hierzu einen Innensechskantschlüssel.

-

Die Starttaste drücken.

-

Den Notausknopf drücken, so dass er einrastet. Die Luftzufuhr zum Motor schaltet sich aus und die Spindel stoppt.

-

Den Luftschlauch trennen.

-

Ziehen Sie den Not-Aus-Schalter heraus, um ihn zurückzusetzen.

-

Den Luftschlauch wieder anschließen.

Änderung der Vorschubgeschwindigkeit

Durch Drehen der Zufuhrkassette um 180 Grad können die Vorschubgeschwindigkeiten der Kassette geändert werden. Wenn eine andere Vorschubgeschwindigkeit gewünscht wird, im Abschnitt „Überblick” die entsprechende Kassette aus der Tabelle für Vorschubgeschwindigkeiten auswählen.

Die alte Zufuhrkassette ausbauen.

Eine neue Kassette in Einbaulage bringen. Vor Sichern der Kassette die Markierung auf dem Kassettenende lesen, das der Spindel am nächsten ist, um sicherzustellen, dass die Ausrichtung der Kassette korrekt ist.

Vor Verwendung des Bohrers einen Funktionstest am Notausknopf durchführen:

Die Starttaste drücken.

Den Notausknopf drücken, so dass er einrastet. Die Luftzufuhr zum Motor schaltet sich aus und die Spindel stoppt.

Den Luftschlauch trennen.

Ziehen Sie den Not-Aus-Schalter heraus, um ihn zurückzusetzen.

Den Luftschlauch wieder anschließen.

Betriebsanleitung

Vor dem Bohren

Vor Einsatz des Bohrers sind folgende Voraussetzungen zu erfüllen:

Der Luftschlauch ist am Bohrer angeschlossen

Das Vorderteil ist in der Halterung befestigt

Die Starttaste drücken.

Den Notausknopf drücken, so dass er einrastet. Die Luftzufuhr zum Motor schaltet sich aus und die Spindel stoppt.

Den Luftschlauch trennen.

Ziehen Sie den Not-Aus-Schalter heraus, um ihn zurückzusetzen.

Den Luftschlauch wieder anschließen.

Arretieren Sie das Werkzeug in der Vorrichtung.

Drücken Sie die Taste (A oder B), um das Indiziergerät zu lösen und die Position des Werkzeugs anzupassen.

Lassen Sie die Taste los, um die Position zu arretieren.

Prüfen Sie, ob sich der Sicherungsstift des Indiziergeräts auf einer Höhe mit der Mutteroberfläche befindet.

Schwenken Sie das Werkzeug von einer Seite zur anderen, um sicherzustellen, dass das Werkzeug in seiner Position arretiert ist.

Indexer sperren und entsperren

Um den Indexer zu entsperren, halten Sie den Knopf (A) oder den Entriegelungsknopf (B) gedrückt und drehen Sie die Indexierwelle.

Um den Indexer zu sperren, drehen Sie die Indexierwelle so lange, bis ein „Klick“ zu spüren ist oder der Sicherheitsknopf einfährt.

Konzentrische Spannzange ohne Luftdruck lösen

-

Die Schraube ausbauen.

-

Bringen Sie das Lösewerkzeug an der vorgesehenen Stelle an.

-

Drehen Sie den Knopf so lange im Uhrzeigersinn, bis die konzentrische Spannzange gelöst wird.

-

Entfernen Sie den Bohrer von der Halterung.

-

Nehmen Sie das Lösewerkzeug ab und bauen Sie die Schraube ein.

Betrieb der Bohrmaschine

Zum Bohren... | die Starttaste drücken. |

Um das Bohren zu beenden und die Spindel in die Startposition zurückzusetzen... | die Einfahrtaste drücken. |

Zum Ausschalten des Motors im Notfall... | die Notaustaste drücken. |

Zum Zurücksetzen der Notaustaste und zur Wiederherstellung des normalen Betriebs... | Ziehen Sie den Luftschlauch ab. Ziehen Sie den Not-Aus-Schalter heraus und schließen Sie den Luftschlauch wieder an, um die Logikeinheit für die Druckluft rückzustellen. |

Wartung

Wartungsanweisungen

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Vorbeugende Wartung

Wartungsempfehlungen

Tägliche Wartung: Den Not-Aus-Schalter prüfen.

Die in der nachfolgenden Tabelle aufgeführten Wartungsempfehlungen beziehen sich auf Bohrungen in Aluminium, Titan und CFRP.

Angaben zum Inhalt der einzelnen Sätze können Sie der Ersatzteilliste entnehmen.

Wartungsintervalle

Ein Zyklus wird auf einem Standardstapel von 10 mm berechnet.

Starke Beanspruchung | Mittlere Beanspruchung | Leichte Beanspruchung | |||||

|---|---|---|---|---|---|---|---|

Zyklen | Gesamtbohrlänge (Meter) | Maßnahme | Ersatzteil | Satz verwenden, | Satz verwenden, | Satz verwenden, | |

a Unabhängig von der Bohrdicke | |||||||

10.000 | 100 | Ersetzen | Kegelrad | 4141 0410 91 | |||

20.000 | 200 | Ersetzen | Chiplet | 4141 0713 9X | |||

Ratschea | 4141 0713 9X | ||||||

25.000 | 250 | Ersetzen | Ratschea | 4141 0713 9X | 4141 0713 9X | ||

50.000 | 500 | Ersetzen | Kegelrad | 4141 0410 91 | |||

Drucklager | 4141 0509 91 | ||||||

Chiplet | 4141 0713 9X | ||||||

Kolben | 4081 0496 90 | 4081 0496 90 | 4081 0496 90 | ||||

Nachfetten | Planetenwelle | Fett (Typ A) | Fett (Typ A) | k.A. | |||

Überlastkupplunga | Fett (Typ A) | Fett (Typ A) | Fett (Typ A) | ||||

100.000 | 1000 | Ersetzen | Kegelrad | 4141 0410 91 | |||

Drucklager | 4141 0509 91 | 4141 0509 91 | |||||

Chiplet | 4141 0713 9X | ||||||

Planetenwelle | 4141 0444 90 | ||||||

Überlastkupplunga | 4141 0498 92 | 4141 0498 92 | 4141 0498 92 | ||||

200.000 | 2000 | Ersetzen | Planetenwelle | 4141 0444 90 | |||

Der Bohrvorgang kann aufgrund der unterschiedlichen Geometrie der Schneidwerkzeuge, der Materialeigenschaften oder der Schmierung zu anderen Belastungen (Drehmoment, Schubkraft) führen als der geschätzte Wert. Daher kann die gleiche Operation unterschiedlich kategorisiert werden.

Starke Beanspruchung | Mittlere Beanspruchung | Leichte Beanspruchung | |

|---|---|---|---|

Drehzahl und Bohrleistung | Drehzahl 350-1200 U/min

| Drehzahl 1600-3200 U/min | Drehzahl 3200-7300 U/min |

Beispiel für Betriebsabläufe |

|

|

|

Schmieranweisungen

Korrosionsschutz und Reinigung

Wasser in der Druckluft kann Rost verursachen. Um eine Rostbildung zu verhindern, empfehlen wir dringend, einen Lufttrockner zu installieren.

Wasser und Partikel können zu einem Festsitzen von Schaufeln und Ventilen führen. Dies kann durch die Installation eines Luftfilters in der Nähe des Produkts verhindert werden, um einen Druckabfall zu vermeiden.

Leitfaden zur Schmierung

Geeignete Schmiermittel:

|

Schmiermittel |

Beschreibung |

|---|---|

|

A |

Klübersynth PEG 46-121 (Bestell-Nr. 4081 0487 90). |

|

B |

Rehnus LKR 03 (Bestell-Nr. 4081 0487 91). |

Alle O-Ringe sollten vor der Montage mit Schmiermittel A oder B (dünne Schicht) geschmiert werden. Ansonsten werden für die einzelnen Module in der Tabelle entsprechende Spezifikationen aufgeführt.

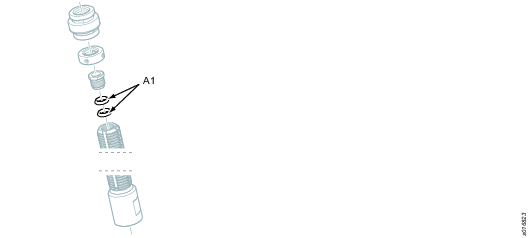

Motorventil

Schmiermittelmenge gesamt: ca. 2 ml.

Pos. | Beschreibung |

|---|---|

A1 | Eine dünne Schicht Schmiermittel A oder B auftragen. |

C | Kein Schmiermittel auftragen. |

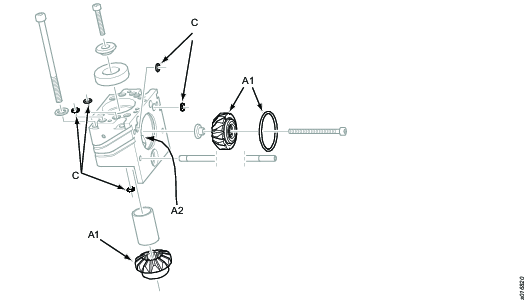

Motorgehäuse

Schmiermittelmenge gesamt: ca. 12 ml.

Pos. | Beschreibung |

|---|---|

A1 | Eine dünne Schicht Schmiermittel A oder B auftragen. |

A2 | An den Zahnrädern 3 ml des Schmiermittels A auftragen. |

A3 | Eine dünne Schicht Schmiermittel A auftragen. |

A4 | Den Bereich zwischen den Nadellagern mit Schmiermittel A füllen. |

B4 | Den Zwischenraum mit 7 ml des Schmiermittels B füllen. |

C | Kein Schmiermittel auftragen. |

Gehäuse, Übersicht

|

Pos. |

Beschreibung |

|---|---|

|

1 |

Kegelgetriebe im Gehäuse – für weitere Schmierangaben siehe Kegelgetriebe im Gehäuse |

|

2 |

Gehäuse-Oberteil – für weitere Schmierangaben siehe Gehäuse-Oberteil |

|

3 |

Gehäuse-Unterteil – für weitere Schmierangaben siehe Gehäuse-Unterteil |

Kegelgetriebe im Gehäuse

Schmiermittelmenge gesamt: ca. 9 ml.

Pos. | Beschreibung |

|---|---|

A1 | Eine dünne Schicht Schmiermittel A oder B auftragen. |

A2 | Den Zwischenraum mit 6 ml des Schmiermittels A füllen. |

C | Kein Schmiermittel auftragen. |

Gehäuse-Unterteil

Schmiermittelmenge gesamt: ca. 5 ml.

Pos. | Beschreibung |

|---|---|

A1 | Eine dünne Schicht Schmiermittel A oder B auftragen. |

A2 | Den Zwischenraum mit 3 ml des Schmiermittels A füllen. |

A3 | Eine dünne Schicht Schmiermittel A auftragen. |

A4 | Den Bereich zwischen den Nadellagern mit Schmiermittel A füllen. |

C | Kein Schmiermittel auftragen. |

Geteiltes Getriebe

Schmiermittelmenge B gesamt: ca. 10 ml.

Pos. | Beschreibung |

|---|---|

A1 | Eine dünne Schicht Schmiermittel A oder B auftragen. |

A4 | Den Bereich zwischen den Nadellagern mit Schmiermittel A füllen. |

B2 | Den Zwischenraum vollständig mit Schmiermittel B füllen. |

Zuführkassette

Schmiermittelmenge A gesamt: ca. 3 ml.

Pos. | Beschreibung |

|---|---|

A2 | Darauf achten, dass die Abstände zwischen den Zähnen mit Schmiermittel A gefüllt werden. |

C | Kein Schmiermittel auftragen. |

Gehäuse-Oberteil

Schmiermittelmenge gesamt: ca. 6 ml.

Pos. | Beschreibung |

|---|---|

A1 | Eine dünne Schicht Schmiermittel A oder B auftragen. |

A2 | Den Zwischenraum mit 3 ml des Schmiermittels A füllen. |

A3 | Eine dünne Schicht Schmiermittel A auftragen. |

A4 | Den Bereich zwischen den Nadellagern mit Schmiermittel A füllen. |

C | Kein Schmiermittel auftragen. |

Spindel

Schmiermittelmenge A gesamt: ca. 0,5 ml.

Pos. | Beschreibung |

|---|---|

A1 | Eine dünne Schicht Schmiermittel A auftragen. |

Test nach Wartungseingriff

-

Die Starttaste drücken.

Folgendes sicherstellen:

-

Der Motor läuft.

-

Die Spindel wird in Vorwärtsrichtung gedreht.

-

Es liegen keine ungewöhnlichen Geräusche vor.

-

-

Den Not-Aus-Schalter betätigen.

Folgendes sicherstellen:

-

Die Luftversorgung des Motors wird sofort abgeschaltet.

-

Der Not-Aus-Schalter stoppt in geschlossener Stellung.

-

-

Den Luftschlauch vom Werkzeug trennen. Den Not-Aus-Schalter lösen und den Luftschlauch am Werkzeug anschließen. Die Starttaste drücken, um zu prüfen, ob das Werkzeug gestartet wird.

-

Die Einfahrtaste drücken.

Folgendes sicherstellen:

-

Die Spindel wird in Rückwärtsrichtung zurückbewegt (dreht sich weiterhin).

-

Der Motor wird sofort abgeschaltet (max. 0,2 s), nachdem die Spindel in ihre Ausgangsposition zurückgekehrt ist.

-

Die Spindel wird unmittelbar vor dem Drehstopp leicht nach vorne bewegt (dies kann bei niedriger Drehzahl und einer kleinen Vorschubgeschwindigkeit kaum bemerkbar sein).

-

-

Die Starttaste erneut drücken und warten, bis die Spindel zur nach ausgeführter Bohrung eingenommenen Stellung bewegt wurde.

Folgendes sicherstellen:

-

Die Spindel wird sofort in Rückwärtsrichtung zurückbewegt (dreht sich weiterhin).

-

Die Spindel kehrt in ihre Ausgangsposition zurück, und der Motor wird abgeschaltet.

-

-

Die Freigabetaste betätigen und gedrückt halten, die Spannzange in eine geeignete Buchse setzen und die Freigabetaste loslassen.

Folgendes sicherstellen:

-

Die Spannzange ist in der Buchse befestigt.

-

-

Die Starttaste drücken und anschließend die Freigabetaste betätigen und gedrückt halten.

Folgendes sicherstellen:

-

Das Werkzeug bleibt weiterhin in seiner Position verriegelt.

-

-

Die Einfahrtaste drücken und warten, bis das Werkzeug in der Ausgangsposition stoppt. Anschließend die Freigabetaste betätigen und gedrückt halten.

Folgendes sicherstellen:

-

Die Spannzange aus der Buchse nehmen.

-

Die nach der Wartung durchzuführenden Tests sind nun abgeschlossen.

Störungshilfe

Überblick Fehlersuche

In der nachfolgenden Tabelle werden häufig auftretende Probleme, mögliche Gründe und erforderliche Abhilfemaßnahmen aufgeführt.

Bei jeder Fehlersuche zuerst den Versorgungsdruck prüfen. Bezugswert: 5–7 bar.

Probleme | Mögliche Ursachen | Aktionen |

|---|---|---|

Das Werkzeug wird beim Anschluss des Luftschlauchs sofort gestartet. | Das Motorventil ist defekt / sitzt in geöffneter Stellung fest.

| Das Motorventil austauschen. |

Die Logikeinheit für den Luftdruck ist defekt. | Die Logikeinheit für den Luftdruck austauschen. | |

|

|

|

Der Motor läuft, aber die Spindel dreht sich nicht. | Splitgetriebe, Planetengetriebe, Kegelgetriebe oder Zahnrad im Motorgehäuse defekt. | Vorbereitung: Motorventil und Motor vom Kopf entfernen. Die Eingangswelle des Getriebes drehen. |

|

| Wenn sich die Spindel dreht und das Getriebe ruhig läuft: 1) Sicherstellen, dass das Zahnrad im Motorgehäuse in Ordnung ist. 2) Den Motor aus dem Gehäuse bauen und sicherstellen, dass das abgehende Zahnrad in Ordnung ist. 3) Einheit, niedrige Drehzahl: Wenn das Primärgetriebe in Ordnung ist, sicherstellen, dass auch das Planetengetriebe in Ordnung ist. 4) Einheit, hohe Drehzahl: Sicherstellen, dass Verzahnungsadapter und Getriebe / Verzahnungen in Ordnung sind. |

|

| Wenn sich die Spindel nicht dreht und das Getriebe klappert und ungleichmäßig läuft: 1) Das Splitgetriebe ausbauen. 2) Eine Achse drehen und gegen die andere halten.

Wenn der Zustand der Splitgetriebe in Ordnung ist: 3) Die Kegelgetriebe aus dem Kegelgetriebegehäuse bauen. 4) Sicherstellen, dass der Zustand der Kegelgetriebe in Ordnung ist. |

|

| Wenn die Kegelgetriebe in Ordnung sind, sind die Zahnräder im Kopf beschädigt. |

|

|

|

Die Spindel dreht sich, aber wird nicht in Vorwärtsrichtung bewegt. | Die Logikeinheit für den Luftdruck ist defekt. | An der Spindel ist ein Klickgeräusch vernehmbar: Die Spindel sitzt wahrscheinlich in Ausgangsposition fest; sollte dies nicht der Fall sein, sicherstellen, dass das Vorschubgetriebe in Ordnung ist. Die Spindel ausbauen; siehe Abschnitt „Spindel austauschen“. Einen Test durchführen. Wenn die Spindel erneut stecken bleibt, muss die Einheit gewartet werden. Prüfen, ob sich die Spindel dreht. |

| Mit Vorschubgetriebe verbundenes Problem. | Sicherstellen, dass ein korrektes Entkupplungsmoment vorliegt; Anweisungen hierzu erhalten Sie von Ihrem Atlas Copco Ansprechpartner. |

| Die Logikeinheit für den Luftdruck ist defekt. | Die Logikeinheit für den Luftdruck austauschen. |

|

|

|

Die Spindel wird vor abgeschlossenem Bohrzyklus gestoppt oder eingefahren. | Die Bohrspitze ist defekt. | Die Bohrspitze ersetzen. |

| Bei der Überlastkupplung liegt ein zu niedriges Entkupplungsmoment vor. | Sicherstellen, dass ein korrektes Entkupplungsmoment vorliegt; Anweisungen hierzu erhalten Sie von Ihrem Atlas Copco Ansprechpartner. |

| Die Bohrkraft ist zu hoch. Die Bohrergröße ist zu groß. | Prüfen, ob Drehzahl / Vorschub /Bohrergröße den Spezifikationen entsprechen. |

|

|

|

Der Motor wird vor der Endposition gestoppt. | Luftverlust im Reglerstift im oberen Gehäuse. | Den Reglerstift austauschen. |

| Ein O-Ring fehlt oder ist defekt. | Sicherstellen, dass alle O-Ringe im oberen Gehäuse in Ordnung sind. Gegebenenfalls ersetzen. |

| Das Motorventil im oberen Gehäuse ist defekt. | Das Motorventil austauschen. |

|

|

|

Die Spindel wird bei abgeschlossenem Bohrvorgang nicht eingefahren. | Der Reglerstift ist defekt. | Den Reglerstift austauschen. |

| Blockierung des Reglerstifts. | Prüfen, ob der Reglerstift frei beweglich und nicht mit Schmierfett oder Schmutz verstopft ist. |

| Die Logikeinheit für den Luftdruck ist defekt. | Die Logikeinheit für den Luftdruck austauschen. |

| Das Kippventil ist defekt. | Das Kippventil austauschen. |

|

|

|

Die Spindel wird bei Betätigung der Einfahrtaste nicht eingefahren. | Die Logikeinheit für den Luftdruck ist defekt. | Die Logikeinheit für den Luftdruck austauschen. |

|

|

|

Das Werkzeug wird bei Betätigung der Starttaste nicht gestartet. | Der Versorgungsdruck ist zu niedrig. | Sicherstellen, dass ein korrekter Versorgungsdruck vorliegt; siehe Abschnitt „Technische Daten“. |

| Notaus aktiviert. | Den Not-Aus-Schalter herausziehen, um ihn zurückzusetzen. |

| Luftverlust in Reglerstiften im oberen Gehäuse. | Sicherstellen, dass keine Luftundichtigkeit vorhanden ist. |

| Das Motorventil ist defekt. | Das Motorventil austauschen. |

| Die Logikeinheit für den Luftdruck ist defekt. | Die Logikeinheit für den Luftdruck austauschen. |

| Durch defekte oder fehlende O-Ringe verursachter Luftverlust an Verbindungen. | Sicherstellen, dass der Zustand der O-Ringe in Ordnung ist. |

| Blockierung des Motorventils. | Prüfen, ob das Ventil frei beweglich ist. |

| Das Kippventil ist defekt. | Das Kippventil austauschen. |

|

|

|

Das Werkzeug startet beim Betätigen der Starttaste nur langsam. | Die O-Ringe im Motorventil sind nicht geschmiert. | Entsprechende Anweisungen können Sie dem Abschnitt „Schmierung“ entnehmen. |

|

|

|

Der Motor startet, wird beim Loslassen der Starttaste jedoch sofort gestoppt. | Die Überlastkupplung sitzt in geöffneter Stellung fest. | Sicherstellen, dass die Überlastkupplung ordnungsgemäß funktioniert. |

| Luftverlust in Reglerstiften. | Die Überlastkupplung austauschen. |

| Die Logikeinheit für den Luftdruck ist defekt. | Die Logikeinheit für den Luftdruck austauschen. |

|

|

|

Der Motor wird in Ausgangsposition nicht gestoppt und läuft unnötig lange, bevor er zum Stillstand kommt. | Das Kippventil ist defekt.

| Das Kippventil austauschen. |

| Der Reglerstift ist defekt. | Den Reglerstift im oberen Gehäuse ersetzen. |

| Das Motorventil wird zu langsam geschlossen. | Das Motorventil austauschen. |

| Unterbrochene Bewegung des Reglerstifts. | Prüfen, ob der Reglerstift im oberen Gehäuse frei beweglich ist und nicht blockiert wird. |

|

|

|

Falsche Spindeldrehzahl. Bezugswert: +/- 10 % Abweichung von der Nenndrehzahl. | Der Motor ist defekt. | Den Motor austauschen. |

| Das Splitgetriebe ist umgekehrt angeordnet. | Sicherstellen, dass die korrekten Spezifikationen für das Splitgetriebe vorliegen und die richtige Seite nach oben zeigt. |

| Falsches Splitgetriebe. | Prüfen, ob das richtige Splitgetriebe ausgewählt wurde. |

|

|

|

Das Werkzeug wird beim Betätigen der Starttaste gestartet und ausgefahren, wird jedoch beim Loslassen der Starttaste wieder eingefahren. | Luftverlust in Reglerstift der Überlastkupplung. | Sicherstellen, dass sich alle O-Ringe in gutem Zustand befinden. Die Überlastkupplung austauschen. |

|

|

|

Das Werkzeug startet, wird jedoch beim Loslassen der Starttaste eingefahren. | Luftverlust in Überlastkupplung. | Die Überlastkupplung austauschen. |

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.

Batterien sollten an Ihre öffentliche Batterieverwertungsstelle weitergegeben werden.

Angaben zum Recycling PFD1100RA (ohne innenliegender Pumpe)

Pos. | Teil | Anmerkung | Recyclen als |

|---|---|---|---|

1 | Spindelschutz | Vor dem Recycling das durchsichtige PC-Kunststoffmaterial entfernen | Metall, Aluminium |

2 | Abdeckung der Logikeinheit für den Luftdruck | Metall, Aluminium | |

3 | Motor | Metall, Aluminium | |

4 | Motorventil | Metall, Aluminium | |

5 | Zähler | Elektronikgerät | |

6 | Spindel | Metall, Stahl | |

7 | Kopf | Metall, Aluminium | |

8 | Geteiltes Getriebe | Metall, Stahl | |

9 | Cover | Metall, Aluminium | |

10 | Motorgehäuse | Metall, Aluminium |