STRwrench Controller Advanced

Modular Electronic Wrench

Información de producto

Información general

Palabras de las señales de seguridad

Las palabras de las señales de seguridad Peligro, Advertencia, Precaución y Aviso tienen los siguientes significados:

PELIGRO | PELIGRO indica una situación de riesgo cuyo resultado, en caso de no evitarse, será la muerte o lesiones personales de gravedad. |

ADVERTENCIA | ADVERTENCIA indica una situación de riesgo cuyo resultado, en caso de no evitarse, podría ser la muerte o lesiones personales de gravedad. |

PRECAUCIÓN | PRECAUCIÓN, utilizada con el símbolo de alerta de seguridad, indica una situación de riesgo cuyo resultado, si no se evita, podrían ser lesiones menores o leves. |

AVISO | AVISO se utiliza para indicar prácticas que no están relacionadas con lesiones personales. |

Garantía

La garantía del producto finalizará 12+1 meses tras la entrega por parte del centro de distribución de Atlas Copco.

El desgaste y deterioro normales de las piezas no están cubiertos por la garantía.

El desgaste normal es aquel que requiere la sustitución de una pieza u otro ajuste/revisión durante el mantenimiento estándar de la herramienta para ese periodo (expresado en tiempo, horas de funcionamiento o de forma similar).

La garantía del producto se basa en un uso, mantenimiento y reparación adecuados de la herramienta y sus componentes.

El daño que sufran las piezas a consecuencia de un mantenimiento inadecuado o realizado por técnicos que no sean Atlas Copco o sus Socios de servicio certificados durante el periodo de garantía no está cubierto por la garantía.

Para evitar los daños o la destrucción de las piezas de la herramienta, someta la herramienta a las operaciones de servicio que establece el plan recomendado de mantenimiento y siga las instrucciones adecuadas.

Las reparaciones de garantía solo se realizan en los talleres de Atlas Copco o por sus Socios de servicio certificados.

Atlas Copco ofrece una garantía ampliada y un mantenimiento preventivo de vanguardia a través de sus contratos ToolCover. Para obtener más información, póngase en contacto con su representante de Servicio local.

Para los motores eléctricos:

La garantía solo se aplicará si el motor eléctrico no se ha abierto.

Sitio de Internet

Puede encontrar información relacionada con nuestros productos, accesorios, piezas de repuesto y material impreso en el sitio web Atlas Copco.

Visite: www.atlascopco.com.

ServAid

ServAid es un portal que se actualiza continuamente y contiene información técnica, como:

Información sobre regulaciones y seguridad

Datos técnicos

Instrucciones de instalación, operación y servicio

Listas de repuestos

Accesorios

Planos de dimensiones

Visite: https://servaid.atlascopco.com.

Para obtener más información, póngase en contacto con su representante de Servicio local Atlas Copco.

Hojas de datos de seguridad de MSDS/SDS

Las fichas de datos de seguridad describen los productos químicos vendidos por Atlas Copco.

Consulte el sitio web de Atlas Copco para más información www.atlascopco.com/sds.

País de origen

Para el país de origen, consulte la información en la etiqueta del producto.

Planos de dimensiones

Puede encontrar planos de dimensiones en el archivo de planos de dimensiones o en ServAid.

Visite: http://webbox.atlascopco.com/webbox/dimdrw o https://servaid.atlascopco.com.

Descripción general

Funciones del sistema

STRwrench está equipada con un controlador integrado para configurar y ejecutar inspecciones y ruta, y para configurar las características y funciones del dispositivo.

Conectando la llave al ordenador mediante USB o configurando una conexión inalámbrica a la red de la fábrica se puede acceder al controlador mediante la Interfaz de usuario web STRwrench QA Inspector Software.

Funciones de la herramienta

Posición | Descripción |

|---|---|

1 | Batería |

2 | Empuñadura |

3 | Indicadores LED |

4 | NFC |

5 | EHMI (pantalla con pulsador) |

6 | smartHEAD |

7 | Luz LED frontal |

8 | Lector TAG RFID de herramienta para terminal |

9 | Escáner de código de barras |

10 | Puerto USB-C |

Descripción de EHMI

La Interfaz hombre-máquina ampliada (EHMI, por sus siglas en inglés) se encuentra en el controlador de la llave y de una pantalla táctil y un pulsador. La pantalla sirve de interfaz integrada en la herramienta para el operario, y se puede utilizar para configurar, seleccionar y ejecutar inspecciones y rutas; para visualizar resultados de prueba y trayectorias; y para configurar ajustes de dispositivo.

Posición | Nombre | Definición |

|---|---|---|

1 | Pantalla | Pantalla táctil que sirve como interfaz integrada en la herramienta para el operario. |

2 | ON/OFF/Código de barras | Botón físico para encender/apagar la llave y para activar el escáner de código de barras. |

Barra indicadora

La barra indicadora se presenta en la parte superior de todos los menús. Los iconos de la barra indicadora ofrecen información sobre los elemento enumerados a continuación.

Icono | Descripción |

|---|---|

| El icono conexión inalámbrica indica la intensidad de la señal de la conexión de red de fábrica de la herramienta. Si no se ha establecido ninguna conexión, el icono aparece tachado. |

| El icono sentido indica si el apriete debe realizarse en sentido horario (DER) o en sentido antihorario (IZQ). |

| El icono batería indica el estado de la carga de la batería acoplada a la herramienta. |

Los niveles de carga de la batería aparecen enumerados a continuación:

Icono Batería | Icono Comportamiento | Nota |

|---|---|---|

| Constante | Carga completa |

| Constante | Carga alta |

| Constante | Media carga. Cargue la batería cuando sea posible. |

| Intermitente | Carga baja. Cargue la batería. |

| Constante | Nivel crítico, no es posible realizar apriete. Cargue la batería. |

Dimensiones y peso

Producto | L* | K | X | Y | Z | H | Peso | E |

|---|---|---|---|---|---|---|---|---|

STRwrench Controller Advanced + smartHEAD 15 Nm | 374 | 437 | 145 | 278 | 13,4 | 356 | 1,57 | 9x12 |

STRwrench Controller Advanced + smartHEAD 80 Nm | 374 | 437 | 145 | 278 | 13,4 | 356 | 1,6 | 9x12 |

STRwrench Controller Advanced + smartHEAD 250 Nm | 499 | 554 | 262 | 278 | 13,4 | 473 | 2,2 | 14x18 |

STRwrench Controller Advanced + smartHEAD 250 Nm Long | 699 | 754 | 462 | 278 | 13,4 | 673 | 2,31 | 14x18 |

STRwrench Controller Advanced + smartHEAD 400 Nm | 820 | 874 | 583 | 278 | 13,4 | 794 | 2,95 | 14x18 |

STRwrench Controller Advanced + smartHEAD 500 Nm | 833 | 874 | 583 | 278 | 13,4 | 794 | 3,4 | 14x18 |

STRwrench Controller Advanced + smartHEAD 600 Nm | 1272 | 1352 | 1061 | 278 | 13,4 | 1339 | 4,78 | 21x26 |

STRwrench Controller Advanced + smartHEAD 1000 Nm ALU | 1585 | 1470 | 1178 | 278 | 13,4 | 1456 | 8,58 | Ø28 |

STRwrench Controller Advanced + smartHEAD 1000 Nm CAR | 1707 | 1593 | 1301 | 278 | 13,4 | 1579 | 6,55 | Ø28 |

*La dimensión L es el brazo estándar, medido desde el centro de la empuñadura hasta el centro de la herramienta de terminal. Esta información se utiliza para calcular el Coeficiente de corrección de par cuando se utiliza una extensión. Esta dimensión se calcula para las herramientas de terminal estándar Atlas Copco utilizadas durante la calibración (L-H); si se utiliza una herramienta de terminal diferente, esta medida debe volver a calcularse.

Para más información, consulte STRwrench QA Inspector Software User Guide.

Datos de producto

Rango de medición del par en funcionamiento | desde el 10 % hasta el 100 % de la capacidad smartHEAD |

Error de precisión de par máximo (relacionado con el valor leído por el controlador STRwrench) | ± 0,1 % |

Error de linealidad de par máximo (relacionado con el valor leído por el controlador STRwrench) | ± 0,015 % |

Precisión de la medición de par (smartHEAD 15 Nm) | Lectura 0,5% ±1 dígito (del 20% al 100 % del par nominal) |

Precisión de la medición de par (smartHEAD 80-1000 Nm) | Lectura 0,5 % ±1 dígito (del 10 % al 100 % del par nominal) |

Capacidad de sobrecarga: | El 120 % de la capacidad smartHEAD |

Estabilidad de temperatura de la medición de par | 0,1 % de capacidad/10°C |

Velocidad angular máxima | 150 °/s |

Precisión de medición de ángulo | ±1°por encima de 360° sin precarga de par ±1 %por encima de 360° con precarga de par |

Peso | 854,3 g |

Información LAN inalámbrica

Dominio normativo | Banda | Txcanales |

ETSI | 2,4 GHz | 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 |

U-NII-1 | 36, 40, 44, 48 | |

U-NII-2 | 52, 56, 60, 64 | |

U-NII-2e | 100, 104, 108, 112, 116, 120, 124, 128, 132, 136, 140 | |

FCC/IC | 2,4 GHz | 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 |

U-NII-1 | 36, 40, 44, 48 | |

U-NII-2 | 52, 56, 60, 64 | |

U-NII-2e | 100, 104, 108, 112, 116, 132, 136, 140 | |

U-NII-3 | 149, 153, 157, 161, 165 |

Datos técnicos de producto

Puede encontrar los datos técnicos del producto en ServAid o en el sitio web Atlas Copco.

Visite: https://servaid.atlascopco.com o www.atlascopco.com.

Condiciones medioambientales

Solamente para uso en interiores | |

Altitud | Hasta 2000 m |

Rango de temperaturas del ambiente | De +5 a +40 °C |

Humedad relativa máxima del 80 % para temperaturas máximas de 31 °C, disminuyendo linealmente hasta el 50 % con una humedad relativa del 40 °C |

|

Clase ambiental | II |

Grado de contaminación | 2 |

Índice IP (solo cuando la tapa del puerto USB está cerrada) | 40 |

Accesorios

Información de accesorio

Visite la página de producto de la herramienta en ServAid para más información sobre los accesorios compatibles.

Instalación

Instrucciones de instalación

Conectar a la interfaz de usuario web de STRwrench QA Inspector Software

Encienda la llave y abra la tapa del puerto USB-C.

No retire completamente la tapa del puerto USB-C.

Conecte la herramienta al puerto USB del ordenador. Abra un navegador web e introduzca la dirección de la interfaz de usuario web STRwrench QA Inspector Software:

169.254.1.1.

Colocar la batería

Desatornille la tapa de la batería situada en el extremo de la empuñadura de la llave.

Inserte la batería en la empuñadura de la llave alineándola con la tuerca en su interior hasta la parada mecánica.

Atornille la tapa de la batería en la empuñadura de la llave.

Retirar la batería

Desatornille la tapa de la batería situada en el extremo de la empuñadura de la llave.

Tire de la batería para sacarla de la empuñadura de la llave.

Atornille la tapa de la batería en la empuñadura de la llave.

Acoplar la herramienta de conectores

Inserte la herramienta de conectores alineando el pasador con la guía de referencia dentro de smartHEAD.

Empuje la herramienta de conectores hasta la parada mecánica y el pasador quede bloqueado.

Solo hay una forma de insertar la herramienta de conectores en smartHEAD. El pasador se debe insertar en su caja: no forzar otras posiciones

Retirar la herramienta de conectores

Empuje el pasador en el smartHEAD para desbloquearlo de su caja.

Retire la herramienta de conectores de smartHEAD.

Acoplar el smartHEAD

A continuación, acople el smartHEAD al controlador de la llave.

Para optimizar la visión de la EHMI durante operaciones bajo circunstancias especiales, el smartHEAD se puede acoplar en 4 posiciones, cada una a 90° de rotación.

Estire hacia abajo de la virola.

Haga rotar la virola en sentido horario mientras la presiona hacia abajo para fijar el smartHEAD en el controlador de la llave.

Retirar el smartHEAD

Gire la virola en sentido antihorario mientras presiona hacia abajo para desbloquear el smartHEAD en el controlador de la llave.

Estire hacia arriba de la virola.

Retire el smartHEAD del controlador de la llave.

Configuración inicial

Configuración de la herramienta

Para más información sobre cómo establecer una conexión inalámbrica, instalar licencias, configurar y ejecutar inspecciones, consulte la Guía de usuario del STRwrench QA Inspector Software.

Instalación y actualización del firmware

Para más información sobre la instalación y actualización del firmware, consulte la Guía de usuario del STRwrench QA Inspector Software.

Funcionamiento

Directrices sobre ergonomía

Piense en su estación de trabajo mientras lee esta lista de directrices ergonómicas generales para identificar áreas de mejora en la postura, el emplazamiento de los componentes o el entorno de trabajo.

Realice descansos frecuentes y cambie la posición de trabajo con regularidad.

Adapte la zona de la estación de trabajo a sus necesidades y a la tarea.

Realice los ajustes para tener un alcance cómodo determinando dónde colocar las piezas y herramientas para evitar la carga estática.

Utilice equipamiento para la estación de trabajo, como mesas y sillas, adecuado para la tarea.

Evite posiciones de trabajo por encima de la altura del hombro o con sujeciones estáticas durante las operaciones de montaje.

Cuando trabaje por encima de la altura del hombro, reduzca la carga sobre los músculos estáticos reduciendo el peso de la herramienta mediante la utilización de, por ejemplo, brazos de reacción, carretes de manguera o equilibradores de carga. También puede reducir la carga en los músculos estáticos sujetando la herramienta cerca del cuerpo.

Descanse con frecuencia

Evite posturas extremas de brazos y muñecas, en particular durante operaciones que requieran un grado de fuerza.

Realice los ajustes necesarios para obtener un campo de visión adecuado que requiere un movimiento mínimo de los ojos y de la cabeza.

Utilice una iluminación adecuada para la tarea.

Seleccione la herramienta adecuada para la tarea.

Utilice equipo de protección auditiva en entornos ruidosos.

Utilice herramientas y consumibles insertados de alta calidad para minimizar la exposición a excesivos niveles de vibración.

Minimice la exposición a fuerzas de reacción.

Durante el corte:

Una rueda de corte puede bloquearse si está doblada o no está correctamente guiada. Utilice la brida correcta para la rueda de corte y evite doblar la rueda de corte durante la operación.

Durante el taladro:

El taladro puede calarse si la broca se rompe. Utilice mangos de soporte si el par máximo es demasiado elevado. La norma de seguridad ISO11148 apartado 3 recomienda el uso de un dispositivo para la absorción de un par de reacción superior a 10 Nm para herramientas con empuñadura de pistola y de 4 Nm para herramientas de caja recta.

Durante el uso de destornilladores o aprietatuercas de accionamiento directo:

Las fuerzas de reacción dependen de los ajustes de la herramienta y de las características de la unión. La fuerza y la postura determinan la cantidad de fuerza de reacción que puede tolerar un operario. Adapte el ajuste del par a la fuerza y la postura del operario y utilice un brazo o una barra de reacción si el par es demasiado elevado.

Utilice un sistema de extracción de polvo o lleve puesta una máscara protectora para la boca en entornos polvorientos.

Instrucciones de configuración

Vibración

Esta herramienta está equipada con un dispositivo vibratorio, que se puede configurar para indicar eventos específicos o advertencias.

Para más información sobre las funciones y la configuración de la vibración, consulte la Guía de usuario del STRwrench QA Inspector Software.

Zumbador

Esta herramienta está equipada con un zumbador, que se puede configurar para indicar eventos específicos o advertencias.

Para más información sobre las funciones y la configuración de la vibración, consulte la Guía de usuario del STRwrench QA Inspector Software.

Luz de iluminación smartHEAD

La luz de iluminación smartHEAD ofrece iluminación bajo la herramienta de terminal; puede ser útil para una mejor visibilidad de las juntas en zonas oscuras. Se activa durante 10 segundos cuando se pulsa el botón del código de barras en la EHMI de la llave.

Para más información sobre las funciones y la configuración de la luz, consulte la Guía de usuario del STRwrench QA Inspector Software.

Instrucciones de funcionamiento

Puesta a cero inteligente

Se produce un ajuste a cero automático cada vez que se pone en marcha la STRwrench y cada vez que se conecta un smartHEAD al controlador de la STRwrench.

Durante el ajuste a cero, la llave debe estar estable y sin aplicar ninguna restricción de par.

Si la STRwrench detecta cualquier movimiento durante el procedimiento, el ajuste a cero se reiniciará.

Apagado automático en caso de batería vacía

Cuando el nivel de carga de la batería cae por debajo del umbral crítico (12 %), la STRwrench está configurada para apagarse automáticamente. En cuanto se alcanza el nivel crítico, la herramienta empieza a emitir una notificación acústica intermitente y se apaga tras 5 minutos.

Cuando el nivel de carga de la batería cae por debajo 12 %, no es posible realizar el apriete. Cuando se intentan realizar aprietes con este nivel de carga, se muestra una notificación que recuerda la imposibilidad de operar.

Cargar la batería

La batería STRwrench se debe cargar mediante el cargador STRwrench (n.º de artículo 8059 0924 10).

Indicadores LED de carga de la batería

El suministro eléctrico de la llave se realiza mediante una batería de ion de litio.

Los indicadores LED en la batería indican el Estado de carga (SOC, por sus siglas en inglés) de la batería. Para activar los LED, pulse el botón situado en la batería.

1 | Indicadores LED | 2 | Botón |

Los LED indican la capacidad restante de la batería de la forma siguiente:

Indicador de carga de la batería | Nota |

|---|---|

1 LED | Nivel crítico, no es posible realizar apriete. Cargue la batería. |

2 LED | Carga baja. Cargue la batería. |

3 LED | Media carga. Cargue la batería cuando sea posible. |

4 LED | Carga alta. |

5 LED | Carga completa. |

Patrones de parpadeo de indicadores LED

Los patrones de parpadeo estándar de los indicadores LED se muestran a continuación.

Descripción general | Descripción del patrón de luz | Color de la luz | Ilustración* |

|---|---|---|---|

Puesta marcha/arranque | Luz de impulso Todos los LED | Blanco |

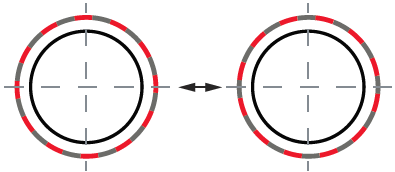

Encendido (imagen izquierda) - Apagado (imagen derecha) |

Inicio de apriete | Foco LED centrales en parte delantera y trasera se encienden. | Blanco |

|

Progreso de apriete | Luz de gradiente radial, 2 direcciones Los LED se encienden desde el centro hacia los laterales en vista delantera y trasera simultáneamente. | Blanco |

|

Resultado OK | Luz constante Todos los LED | Verde |

|

Resultado NOK | Luz alterna Todos los LED | Rojo |

|

Lote realizado | Luz de gradiente radial, 1 dirección Empieza desde el LED central en la vista frontal y continúa de forma radial hasta alcanzar el LED central. | Blanco |

|

«Descripción de ilustración:

A | Comportamiento de luz | B | Volver |

C | Anillo LED (sección) | D | Delantero |

Operaciones EHMI

Para más información detallada sobre cómo utilizar la EHMI para configurar y ejecutar operaciones con la STRwrench, consulte la Guía de usuario del STRwrench QA Inspector Software.

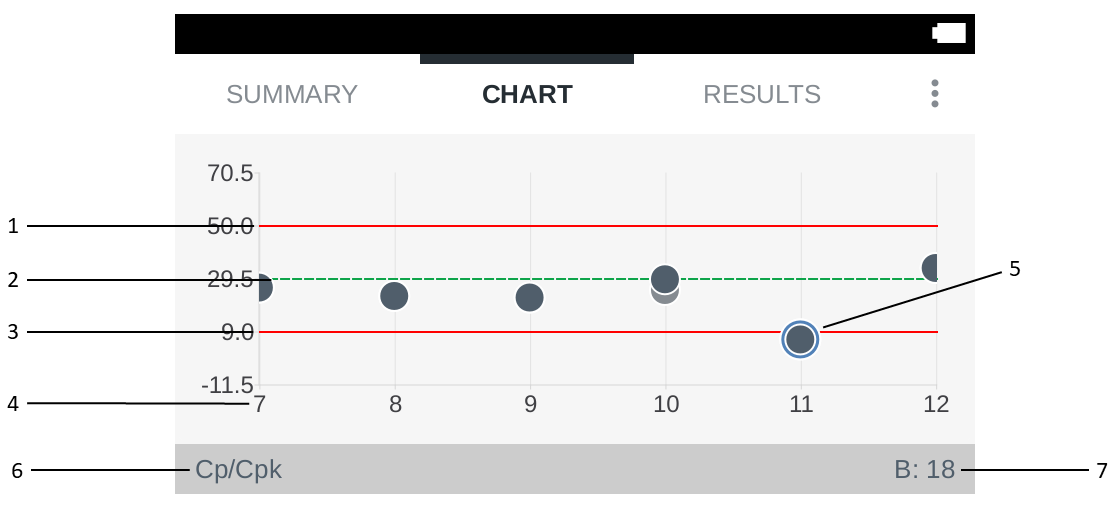

Leer la categoría Gráfico

Posición | Nombre | Definición |

|---|---|---|

1 | Límite superior | Valor de límite superior de par especificado para la inspección. |

2 | Valor objetivo | Valor objetivo de par especificado para la inspección. |

3 | Límite inferior | Valor de límite inferior de par especificado para la inspección. |

4 | Número de muestra | Número de muestra dentro de la inspección. |

5 | Resultado | Valor de par medida durante cada prueba dentro de la inspección. |

6 | Nombre de inspección | Nombre de la inspección seleccionada |

7 | Recuento de lotes | Número de veces que se ha ejecutado la prueba dentro de la inspección. |

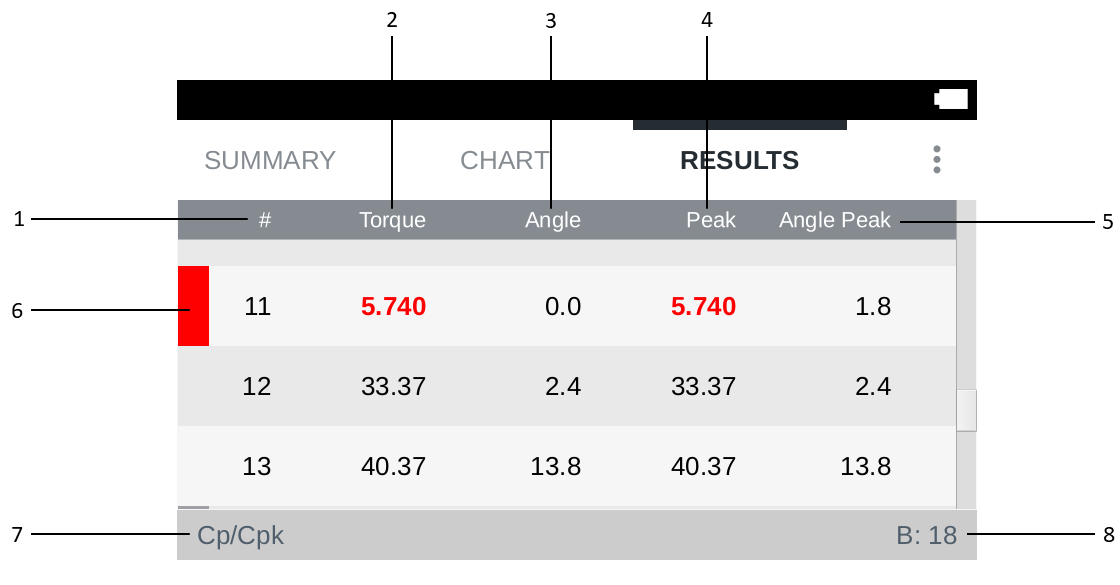

Leer la categoría Resultados

Posición | Nombre | Definición |

|---|---|---|

1 | N.º | Columna que muestra el número de secuencia de cada prueba dentro de la inspección. |

2 | Par de apriete | Columna que muestra los valores de par medidos para cada prueba. |

3 | Ángulo | Columna que muestra los valores de ángulo medidos para cada prueba. |

4 | Pico | Columna que muestra los picos de par detectados durante cada prueba. |

5 | Pico de ángulo | Columna que muestra los picos de ángulo detectados durante cada prueba. |

6 | Resultados | Lista de los resultados de prueba adquiridos dentro de la inspección. Si un resultado es NOK, el valor medido aparece en rojo. |

7 | Nombre de inspección | Nombre de la inspección seleccionada. |

8 | Recuento de lotes | Número de veces que se ha ejecutado la prueba dentro de la inspección. |

Leer la categoría Trayectoria

Posición | Nombre | Definición |

|---|---|---|

1 | Límite superior | Valor de límite superior para la función bajo control. |

2 | Resultado | Valor de resultado de prueba Si la función Resultado doble está activada, tanto el punto residual como el punto pico aparecen en el trazado. |

3 | Límite inferior | Valor de límite inferior para la función bajo control. |

4 | Nombre de inspección | Nombre de la inspección seleccionada. |

5 | Botón Pantalla completa | Botón para abrir una vista de pantalla completa del gráfico. En modo de pantalla completa, puede seleccionar y ampliar una sección de la curva. |

6 | Botón Tipo de gráfico | Botón para seleccionar el tipo de gráfico que debe aparecer. El gráfico predeterminado es Par sobre ángulo. |

7 | Botón Siguiente | Botón para mover la trayectoria del siguiente resultado dentro de la inspección. |

8 | Botón Anterior | Botón para mover la trayectoria del anterior resultado dentro de la inspección. |

9 | Número de prueba | Número de prueba dentro de la inspección. |

10 | Recuento de lotes | Número de veces que se ha ejecutado la prueba dentro de la inspección. |

Servicio

Prevención de descargas electrostáticas

Los componentes del interior del producto y el controlador son sensibles a las descargas electrostáticas. Para evitar posibles averías, asegúrese de realizar el servicio y el mantenimiento en un entorno de trabajo aprobado con respecto a descargas electrostáticas. La siguiente figura muestra un ejemplo de una estación de servicio adecuada.

Instrucciones de mantenimiento

Calibración de herramienta

La STRwrench se debe calibrar al menos una vez al año. Contacte con el personal de servicio de Atlas Copco para la calibración de la herramienta.

Recomendaciones de servicio

Es recomendable realizar periódicamente operaciones de mantenimiento preventivo. Consulte la información detallada sobre el mantenimiento preventivo. Si el producto no funciona adecuadamente, deje de utilizarlo e inspecciónelo.

Si no dispone de información detallada sobre el mantenimiento preventivo, siga estas pautas generales:

Limpie adecuadamente los componentes apropiados

Sustituya cualquier componente defectuoso o desgastado

Recomendaciones de servicio para smartHEAD

Recomendamos sustituir los siguientes componentes smartHEAD con la regularidad especificada en la siguiente tabla:

Componente | Frecuencia |

|---|---|

STR SH Gear | Cada 10 000 ciclos |

STR SH Wave Spring | Cada 2000 ciclos |

Revisión

El mantenimiento de su herramienta debe realizarlo personal cualificado que utilice únicamente piezas de recambio idénticas. De esta forma, se garantiza la seguridad de la herramienta. Las tareas de mantenimiento las realizará personal cualificado que tenga acceso a las instrucciones de mantenimiento y/o haya recibido formación para el mantenimiento de herramientas STRwrench.

Solución de problemas

Error de conexión de la herramienta mediante USB

Causa: puede que el cable USB utilizado no sea compatible con la transmisión de datos

Solución: asegúrese de utilizar un cable de transferencia de datos USB (estándar 2.0 o superior).

Reciclaje

Normativas medioambientales

Cuando un producto ha sido utilizado debe reciclarse adecuadamente. Desmonte el producto y recicle los componentes de acuerdo con la legislación local.

Las baterías deberán depositarse en su organización de recuperación de baterías nacional.

Instrucciones de reciclaje

Controlador de llave

Posición | Pieza | Reciclar como |

|---|---|---|

1 | Cristal | Cristal |

2 | Pantalla | RAEE |

3 | Teclado | Residuo mezclado |

4 | Sistema amortiguador | Gomaespuma |

5 | Sistema amortiguador | Gomaespuma |

6 | Arandela | Acero |

7 | PCB | RAEE |

8 | Arandela | Acero |

9 | Marco | Aluminio |

10 | Arandela y tornillos | Acero |

11 | Cristal de código de barras | Cristal |

12 | Soporte de cristal | Poliamida |

13 | Soporte de cristal de código de barras | Aluminio |

14 | Muelle y soporte electrónico | Acero |

15 | Conectores de clavija | Cobre |

16 | Soportes de pasador | Poliamida |

17 | Cable electrónico | RAEE |

18 | Acoplamiento | Acero |

19 | Cuerpo y anillo | Aluminio |

20 | Sensor de impactos | Cristal |

21 | Tapa USB | Goma |

22 | Anillo de suspensión LED | Poliamida |

23 | Cinta adhesiva de gomaespuma | Gomaespuma |

24 | LED PCB | RAEE |

25 | Fijación de etiqueta LED | Poliamida |

26 | Revestimiento de LED | Poliamida |

27 | Tapa de etiqueta LED | Acero |

28 | Patilla | Acero |

29 | Empuñadura | Poliamida |

30 | Conector de empuñadura y clavijas | Acero |

31 | Etiqueta de anillo | Aluminio |

32 | Junta tórica | Goma |

33 | Tapón de empuñadura STRw | Acero |

34 | Cinta adhesiva de gomaespuma | Gomaespuma |

35 | Etiqueta de plancha metálica | Acero |

36 | Espaciadores | Acero |

37 | PCB de base | RAEE |

38 | Espaciadores | Acero |

39 | Wi Fi PCB | RAEE |

40 | Tornillos | Acero |

41 | Tapa de controlador | Poliamida |

42 | Tornillos | Acero |

43 | Tornillos | Acero |

44 | Tapa de orificio de empuñadura | Poliamida |

45 | Arandela y tornillos | Acero |

46 | Soporte vibra. | Acero |

47 | Vibro | RAEE |

smartHEAD

Posición | Pieza | Reciclar como |

|---|---|---|

1 | Casquillo | Acero |

2 | Transductor | Residuo mezclado |

3 | Soporte electrónico 1 | Acero |

4 | Panel electrónico 1 | RAEE |

5 | Tubo | Residuo mezclado |

6 | Cable | RAEE |

7 | Panel electrónico 2 | RAEE |

8 | Soporte electrónico 2 | Acero |

9 | Tornillo | Acero |

Tornillos y arandelas estándar | Hierro |