STRwrench Controller Advanced

Modular Electronic Wrench

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie verfällt 12+1 Monate nach dem Versand aus dem Distributionszentrum von Atlas Copco.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen / Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

Systemfunktionen

Der STRwrench ist mit einer integrierten Steuerung zur Einrichtung und Ausführung von Prüfungen und Routen sowie zur Konfiguration der Eigenschaften und Funktionen des Geräts ausgestattet.

Nach Verbindung des Schlüssels mit einem PC via USB oder über eine Drahtlosverbindung zum Werksnetzwerk erfolgt der Zugriff auf die Steuerung über die Web-Benutzeroberfläche der STRwrench QA Inspector Software.

Werkzeugfunktionen

Position | Beschreibung |

|---|---|

1 | Akku |

2 | Handgriff |

3 | LED-Anzeigen |

4 | NFC |

5 | EHMI (Anzeige mit Drucktaste) |

6 | smartHEAD |

7 | Front-LED |

8 | Endmontagewerkzeug-RFID-TAG-Leser |

9 | Barcode-Scanner |

10 | USB-C-Anschluss |

Beschreibung der EHMI

Die EHMI (Erweiterte Mensch-Maschine-Schnittstelle) befindet sich an der Schlüsselsteuerung und besteht aus einem berührungsempfindlichen Steuerungs-Display und einem Knopf. Das Display dient als in das Werkzeug integrierte Schnittstelle für den Bediener und kann zur Konfiguration, Auswahl und Ausführung von Prüfungen und Routen, zur Anzeige von Ergebnissen und Kurven sowie zur Konfiguration der Geräte-Einstellungen verwendet werden.

Position | Bezeichnung | Definition |

|---|---|---|

1 | Display | Touchscreen, der als in das Werkzeug integrierte Schnittstelle für den Bediener fungiert. |

2 | ON/OFF / Barcode | Physische Taste zum Ein-/Ausschalten des Schlüssels und zum Auslösen des Barcode-Scanners. |

Indikatorleiste

Die Indikatorleiste wird oberhalb aller Menüs angezeigt. Die Symbole auf der Indikatorleiste bieten Informationen zu den darunter aufgelisteten Elementen an.

Symbol | Beschreibung |

|---|---|

| Das Symbol Drahtlosverbindung zeigt die Signalstärke der Verbindung des Werkzeugs zum Fabriknetz an. Wenn keine Verbindung hergestellt wurde, wird das Symbol durchgestrichen angezeigt. |

| Das Symbol Richtung zeigt an, ob die Verschraubung mit Drehrichtung im Uhrzeigersinn (UZS) oder gegen den Uhrzeigersinn (ggUZS) ausgeführt werden muss. |

| Das Symbol Akku zeigt den Ladezustand des an das Werkzeug angeschlossenen Akkus an. |

Die Ladepegel des Akkus sind nachfolgend aufgeführt:

Akku-Symbol | Verhalten des Symbols | Anmerkung |

|---|---|---|

| Dauerlicht | Volle Ladung |

| Dauerlicht | Hohe Ladung |

| Dauerlicht | Halbe Ladung. Akku laden, wenn möglich. |

| Blinken | Niedrige Ladung. Akku laden. |

| Dauerlicht | Zustand kritisch, keine Verschraubung möglich. Akku laden. |

Abmessungen und Gewicht

Produkt | L* | K | X | Y | Z | H | Gewicht | E |

|---|---|---|---|---|---|---|---|---|

STRwrench-Steuerung Advanced + smartHEAD 15 Nm | 374 | 437 | 145 | 278 | 13,4 | 356 | 1,57 | 9x12 |

STRwrench-Steuerung Advanced + smartHEAD 80 Nm | 374 | 437 | 145 | 278 | 13,4 | 356 | 1,6 | 9x12 |

STRwrench-Steuerung Advanced + smartHEAD 250 Nm | 499 | 554 | 262 | 278 | 13,4 | 473 | 2,2 | 14x18 |

STRwrench-Steuerung Advanced + smartHEAD 250 Nm | 699 | 754 | 462 | 278 | 13,4 | 673 | 2,31 | 14x18 |

STRwrench-Steuerung Advanced + smartHEAD 400 Nm | 820 | 874 | 583 | 278 | 13,4 | 794 | 2,95 | 14x18 |

STRwrench-Steuerung Advanced + smartHEAD 500 Nm | 833 | 874 | 583 | 278 | 13,4 | 794 | 3,4 | 14x18 |

STRwrench-Steuerung Advanced + smartHEAD 600 Nm | 1272 | 1352 | 1061 | 278 | 13,4 | 1339 | 4,78 | 21x26 |

STRwrench-Steuerung Advanced + smartHEAD 1000 Nm ALU | 1585 | 1470 | 1178 | 278 | 13,4 | 1456 | 8,58 | Ø28 |

STRwrench-Steuerung Advanced + smartHEAD 1000 Nm CAR | 1707 | 1593 | 1301 | 278 | 13,4 | 1579 | 6,55 | Ø28 |

*Abmessung L ist der Standard-Arm, gemessen vom Mittelpunkt des Handgriffs bis zum Mittelpunkt des Endmontagewerkzeugs. Diese Informationen werden zur Berechnung des Drehmoment-Korrekturkoeffizienten verwendet, wenn eine Verlängerung benötigt wird. Diese Berechnung der Abmessung erfolgt für die standardmäßigen Montagewerkzeuge von Atlas Copco, die während der Kalibrierung (L-H) zum Einsatz kommen; wird ein anderes Montagewerkzeug verwendet, muss dieses Maß neu berechnet werden.

Weitere Informationen finden Sie unter STRwrench QA Inspector Software User Guide.

Produktdaten

Messbereich für das Betriebsdrehmoment | von 10 % bis 100 % der smartHEAD-Leistung |

Genauigkeitsfehler des maximalen Drehmoments (in Bezug auf den durch die STRwrench-Steuerung gemessenen Wert) | ± 0,1 % |

Linearitätsfehler des maximalen Drehmoments (in Bezug auf den durch die STRwrench-Steuerung gemessenen Wert) | ± 0,015 % |

Genauigkeit der Drehmomentmessung (smartHEAD 15 Nm) | 0,5 % der Anzeige ±1 Ziffer (von 20 % bis 100 % des Nenndrehmoments) |

Genauigkeit der Drehmomentmessung (smartHEAD 80–1000 Nm) | 0,5 % der Anzeige ±1 Ziffer (von 10% bis 100 % des Nenndrehmoments) |

Überlastbarkeit | 120 % der smartHEAD-Leistung |

Temperaturstabilität der Drehmomentmessung | ±0,1 % der Kapazität / 10 °C |

Maximale Winkelgeschwindigkeit | 150 °/s |

Winkelmessungsgenauigkeit | ±1° über 360° ohne Drehmoment-Vorspannung ±1 % über 360° mit Drehmoment-Vorspannung |

Gewicht | 854,3 g |

WLAN-Informationen

Regulierungsbereich | Band | TxChannels |

ETSI | 2,4 GHz | 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 |

U-NII-1 | 36, 40, 44, 48 | |

U-NII-2 | 52, 56, 60, 64 | |

U-NII-2e | 100, 104, 108, 112, 116, 120, 124, 128, 132, 136, 140 | |

FCC/IC | 2,4 GHz | 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 |

U-NII-1 | 36, 40, 44, 48 | |

U-NII-2 | 52, 56, 60, 64 | |

U-NII-2e | 100, 104, 108, 112, 116, 132, 136, 140 | |

U-NII-3 | 149, 153, 157, 161, 165 |

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Umgebungsbedingungen

Nur zur Verwendung in Innenräumen | |

Höhe | Bis zu 2000 m |

Umgebungstemperaturbereich | +5 bis +40 °C |

Maximale relative Luftfeuchtigkeit von 80 % bei Temperaturen bis zu 31 °C, linear abnehmend bis zu 50 % bei 40 °C |

|

Umweltklasse | II |

Verschmutzungsgrad | 2 |

IP-Index (nur bei geschlossener Abdeckung des USB-Anschlusses) | 40 |

Zubehör

Informationen zu Zubehörteilen

Informationen zu kompatiblem Zubehör finden Sie auf der Werkzeug-Produktseite auf ServAid.

Installation

Installationsanleitung

Verbindung zur Web-Benutzeroberfläche der STRwrench QA Inspector Software

Schalten Sie den Schlüssel ein und öffnen Sie die Abdeckung des USB-C-Anschlusses.

Entfernen Sie die Abdeckung des USB-C-Anschlusses nicht vollständig.

Schließen Sie das Werkzeug an den USB-Anschluss des PCs an. Öffnen Sie einen Webbrowser und geben Sie die Adresse der Web-Benutzeroberfläche der STRwrench QA Inspector Software ein:

169.254.1.1.

Montage des Akkus

Lösen Sie die Schraube der Akkukappe, die sich am Ende des Handgriffs des Schlüssels befindet.

Legen Sie den Akku in den Schlüsselhandgriff ein, indem Sie ihn an der Mutter im Inneren ausrichten, bis der mechanische Anschlag erreicht wird.

Schrauben Sie die Akkukappe auf den Handgriff des Schlüssels auf.

Entfernen des Akkus

Lösen Sie die Schraube der Akkukappe, die sich am Ende des Handgriffs des Schlüssels befindet.

Ziehen Sie den Akku aus dem Handgriff des Schlüssels heraus.

Schrauben Sie die Akkukappe auf den Handgriff des Schlüssels auf.

Montage des Endmontagewerkzeugs

Setzen Sie das Endmontagewerkzeug ein, indem Sie den STIFT an der Führung im Inneren des smartHEAD ausrichten.

Drücken Sie das Endmontagewerkzeug hinein, bis der mechanische Anschlag erreicht wird und der STIFT einrastet.

Das Endmontagewerkzeug kann nur auf eine Weise in den smartHEAD eingesetzt werden. Der STIFT muss in sein Gehäuse eingeführt werden: Drücken Sie ihn nicht mit Gewalt in eine andere Position.

Demontage des Endmontagewerkzeugs

Drücken Sie den STIFT am smartHEAD hinein, um diesen aus seinem Gehäuse zu lösen.

Entfernen Sie das Endmontagewerkzeug vom smartHEAD.

Montage des smartHEAD

Bringen Sie den smartHEAD an der Schlüssel-Steuerung an.

Um das Sichtfeld der EHMI beim Betrieb unter bestimmten Umstände zu optimieren, kann der smartHEAD in 4 Positionen angebracht werden, die jeweils um 90° gedreht sind.

Ziehen Sie die Pressklemme herunter.

Drücken Sie die Pressklemme nach unten und drehen Sie sie gleichzeitig im Uhrzeigersinn, um den smartHEAD an der Schlüssel-Steuerung zu befestigen.

Abnehmen des smartHEAD

Drücken Sie die Pressklemme des smartHEAD nach unten und drehen Sie sie gleichzeitig gegen den Uhrzeigersinn, um den smartHEAD von der Schlüssel-Steuerung zu lösen.

Ziehen Sie die Pressklemme nach oben.

Entfernen Sie anschließend den smartHEAD von der Schlüssel-Steuerung.

Ausgangskonfiguration

Werkzeugkonfiguration

Informationen zum Herstellen einer drahtlosen Verbindung, zum Installieren von Lizenzen sowie zum Konfigurieren und Ausführen von Prüfungen finden Sie im Benutzerhandbuch der STRwrench QA Inspector Software.

Installation und Aktualisierung der Firmware

Informationen zur Installation und Aktualisierung der Firmware finden Sie im Benutzerhandbuch der STRwrench QA Inspector Software.

Bedienung

Ergonomie-Richtlinien

Betrachten Sie Ihren Arbeitsplatz, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen, und versuchen Sie, Bereiche zu identifizieren, in denen Verbesserungen in Bezug auf Körperhaltung, Positionierung der Komponenten oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Passen Sie den Bereich um Ihre Arbeitsstation Ihren Anforderungen und den auszuführenden Arbeiten an.

Positionieren Sie Teile und Werkzeuge so, dass statische Belastungen möglichst vermieden werden und sich sämtliche Arbeitsmittel bequem erreichen lassen.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Wenn Sie über Schulterhöhe arbeiten müssen, verringern Sie die auf die statischen Muskeln wirkende Belastung durch Verringerung des Werkzeuggewichts. Setzen Sie hierzu beispielsweise Drehmomentarme, Schlauchaufroller oder Gewichtsausgleicher ein. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie das Werkzeug nah am Körper halten.

Legen Sie häufig Pausen ein.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere während Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Richten Sie Ihren Arbeitsplatz so in Ihrem Sichtfeld ein, dass nur minimale Augen- und Kopfbewegungen erforderlich sind.

Verwenden Sie zur Ausführung Ihrer Arbeit eine angemessene Beleuchtungen.

Wählen Sie ein zur Ausführung Ihrer Arbeit angemessenes Werkzeug aus.

Tragen Sie in lauten Umgebungen einen entsprechenden Gehörschutz.

Verwenden Sie hochwertige Einsätze und Kleinteile, um eine übermäßige Vibrationsbelastung möglichst zu vermeiden.

Minimieren Sie nach Möglichkeit durch Reaktionskräfte verursachte Belastungen.

Beim Schneiden:

Eine Trennscheibe kann stecken bleiben, wenn sie verbogen ist oder nicht korrekt geführt wird. Verwenden Sie einen für die Trennscheibe geeigneten Flansch und vermeiden Sie es, die Trennscheibe während des Betriebs zu biegen.

Beim Bohren:

Die Bohrmaschine kann beim Durchbrechen des Bohrers stehen bleiben. Verwenden Sie bei hohem Stillstandsmoment Stützgriffe. Gemäß Teil 3 der Sicherheitsnorm ISO11148 wird empfohlen, bei Pistolengriffmodellen eine Vorrichtung zur Aufnahme von Reaktionsmomenten von über 10 Nm und bei Stabmodellen zur Aufnahme von Reaktionsmomenten von über 4 Nm zu verwenden.

Bei Verwendung von Schraubendrehern und Schraubern mit Direktantrieb:

Reaktionskräfte sind von der Werkzeugeinstellung und den Eigenschaften der jeweiligen Verbindung abhängig. Die Höhe der Reaktionskraft, die eine Bediener tolerieren kann, hängt von dessen Körperkraft und Haltung ab. Passen Sie die Drehmomenteinstellung der Stärke und der Körperhaltung des Bedieners an und verwenden Sie bei zu hohem Drehmoment einen Drehmomentarm oder einen Gegenhalter.

Verwenden Sie in staubigen Umgebungen ein System zur Staubabsaugung oder tragen Sie einen Mundschutz.

Konfigurationsanleitung

Vibration

Dieses Werkzeug verfügt über eine Vibrationsvorrichtung, die für eine Signalausgabe bei bestimmten Ereignissen oder Warnungen konfiguriert werden kann.

Weitere Informationen zu Vibrationsfunktionen und -konfiguration finden Sie im Benutzerhandbuch der STRwrench QA Inspector Software.

Summer

Dieses Werkzeug verfügt über einen Summer, der für eine Signalausgabe bei bestimmten Ereignissen oder Warnungen konfiguriert werden kann.

Weitere Informationen zu Funktionen und Konfiguration des Summers finden Sie im Benutzerhandbuch der STRwrench QA Inspector Software.

smartHEAD-Beleuchtung

Die smartHEAD-Beleuchtung beleuchtet den Bereich unter dem Endmontagewerkzeug; dies kann hilfreich sein, um Verbindungen in dunklen Bereichen besser erkennen zu können. Sie wird für 10 Sekunden aktiviert, wenn die Barcode-Taste an der EHMI des Schlüssels betätigt wird.

Weitere Informationen zu Funktionen und Konfiguration der Beleuchtung finden Sie im Benutzerhandbuch der STRwrench QA Inspector Software.

Betriebsanleitung

Intelligente Nullung

Bei jedem Einschalten des STRwrench und jedes Mal, wenn ein smartHEAD mit der STRwrench-Steuerung verbunden wird, wird eine automatische Nullpunktanpassung durchgeführt.

Während der Nullpunktanpassung muss der Schlüssel sich in einer stabilen Lage befinden und es darf kein Drehmoment angelegt sein.

Wenn der STRwrench während des Vorgangs eine Bewegung erkennt, beginnt die Nullpunktanpassung von vorne.

Automatische Abschaltung bei leerem Akku

Der STRwrench ist konfiguriert, sich automatisch abzuschalten, wenn der Ladezustand des Akkus unter den kritischen Grenzwert (12 %) fällt. Sobald das kritische Niveau erreicht wird, gibt das Werkzeug ein intermittierendes akustisches Signal aus und schaltet sich nach 5 Minuten ab.

Wenn der Ladezustand des Akkus unter 12 % fällt, können keine Verschraubungen durchgeführt werden. Beim Versuch, bei diesem Ladezustand Verschraubungen auszuführen, wird eine Meldung angezeigt, die darauf hinweist, dass kein Betrieb möglich ist.

Laden des Akkus

Der Akku des STRwrench muss mittels eines STRwrench-Ladegeräts (Artikelnummer 8059 0924 10) geladen werden.

LED-Akkuladeanzeigen

Die Energieversorgung des Schlüssels erfolgt über einen Lithium-Ionen-Akku.

Die LED-Anzeigen am Akku zeigen den Ladezustand (SOC) des Akkus an. Um die LEDs zu aktivieren, drücken Sie die Taste am Akku.

1 | LED-Anzeigen | 2 | Schaltfläche |

Die LEDs zeigen die Restkapazität des Akkus wie folgt an:

Akkuladeanzeige | Anmerkung |

|---|---|

1 LED | Zustand kritisch, keine Verschraubung möglich. Akku laden. |

2 LEDs | Niedrige Ladung. Akku laden. |

3 LEDs | Halbe Ladung. Akku laden, wenn möglich. |

4 LEDs | Hohe Ladung. |

5 LEDs | Volle Ladung. |

Blinkmuster der LED-Anzeige

Im Folgenden sind die Standard-Blinkmuster der LED-Anzeigen aufgeführt:

Allgemeine Beschreibung | Beschreibung des Leuchtmusters | Farbe der Leuchte | Abbildung* |

|---|---|---|---|

Start / Bootvorgang | Blinkendes Licht Alle LEDs | Weiß |

Ein (linkes Bild) - Aus (rechtes Bild) |

Start der Verschraubung | Leuchtpunkt Mittlere LEDs sowohl in der Vorder- als auch Rückansicht leuchten auf. | Weiß |

|

Verschraubungsvorgang | Radial verlaufendes Leuchten, 2 Richtungen Die LEDs leuchten sowohl in der Vorder- als auch Rückansicht vom Mittelpunkt zu den Seiten hin gleichzeitig auf. | Weiß |

|

IO-Ergebnis | Dauerhaftes Leuchten Alle LEDs | Grün |

|

NIO-Ergebnis | Abwechselndes Leuchten Alle LEDs | Rot |

|

Gruppe fertig | Radial verlaufendes Leuchten, 1 Richtung Beginnt von der mittleren LED in der Vorderansicht und läuft radial weiter, bis es die mittlere LED erreicht. | Weiß |

|

*Beschreibung der Abbildung:

A | Lichtmuster | B | Zurück |

C | LED-Ring (Bereich) | D | Vorn |

EHMI-Funktionen

Nähere Informationen zur Verwendung der EHMI zur Konfiguration und Ausführung von Vorgängen mit dem STRwrench finden Sie im Benutzerhandbuch der STRwrench QA Inspector Software.

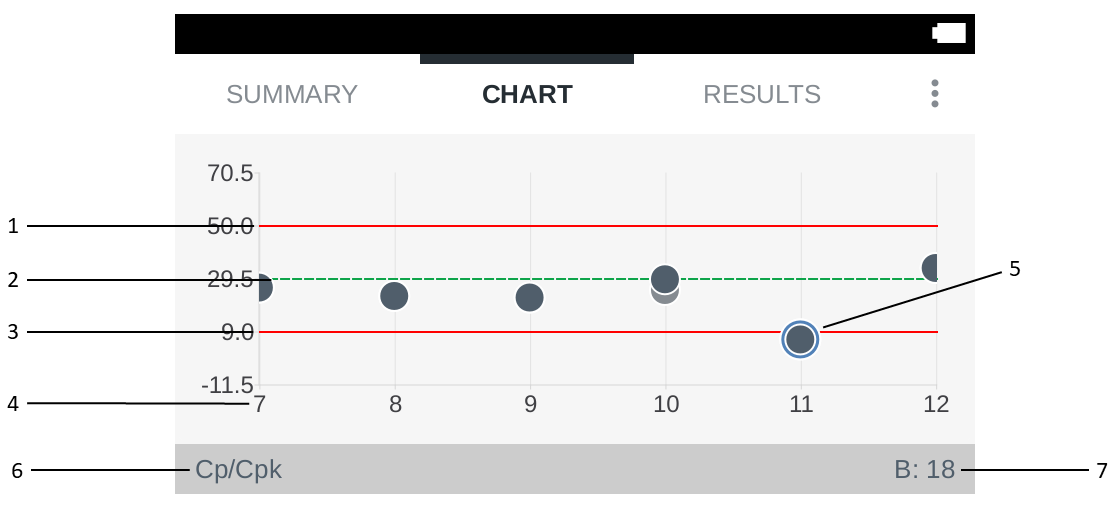

Ablesen der Diagrammkategorie

Position | Bezeichnung | Definition |

|---|---|---|

1 | Obergrenze | Der für die Prüfung festgelegte obere Grenzwert für das Drehmoment. |

2 | Sollwert | Der für die Prüfung festgelegte Sollwert für das Drehmoment. |

3 | Untergrenze | Der für die Prüfung festgelegte untere Grenzwert für das Drehmoment. |

4 | Probennummer | Nummer der Probe innerhalb der Prüfung. |

5 | Ergebnis | Während der einzelnen Tests innerhalb der Prüfung gemessener Drehmomentwert. |

6 | Name der Prüfung | Name der ausgewählten Prüfung. |

7 | Gruppenzählung | Wie oft der Test innerhalb der Prüfung ausgeführt wurde. |

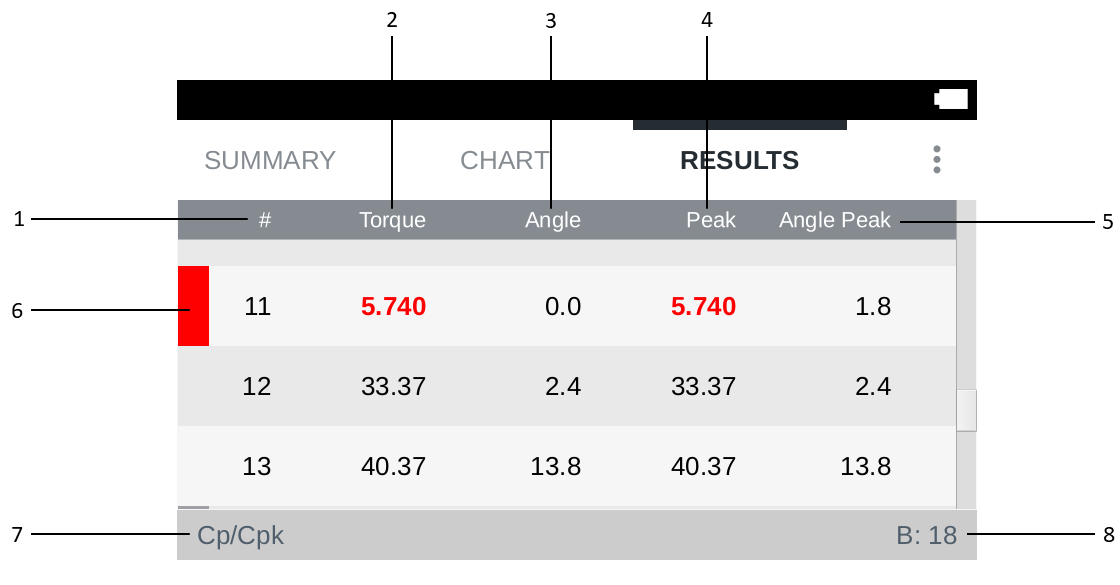

Ablesen der Ergebniskategorie

Position | Bezeichnung | Definition |

|---|---|---|

1 | # | Spalte, welche die Sequenznummer der einzelnen Tests innerhalb der Prüfung enthält. |

2 | Drehmoment | Spalte, welche die gemessenen Drehmomentwerte für die einzelnen Tests enthält. |

3 | Winkel | Spalte, welche die gemessenen Winkelwerte für die einzelnen Tests enthält. |

4 | Spitzenwert | Spalte, welche die während der einzelnen Tests erkannten Drehmomentspitzen enthält. |

5 | Winkelspitze | Spalte, welche die während der einzelnen Tests erkannten Winkelspitzen enthält. |

6 | Ergebnisse | Liste der in der Prüfung erhaltenen Testergebnisse. Wenn ein Ergebnis NIO ist, wird der Messwert in roter Farbe hervorgehoben. |

7 | Name der Prüfung | Name der ausgewählten Prüfung. |

8 | Gruppenzählung | Wie oft der Test innerhalb der Prüfung ausgeführt wurde. |

Ablesen der Kurvenkategorie

Position | Bezeichnung | Definition |

|---|---|---|

1 | Obergrenze | Oberer Grenzwert für die geprüfte Funktion. |

2 | Ergebnis | Der Testergebniswert. Wenn die Funktion Doppelergebnis aktiviert ist, werden sowohl der Restpunkt als auch der Spitzenpunkt in der Grafik angezeigt. |

3 | Untergrenze | Unterer Grenzwert für die geprüfte Funktion. |

4 | Name der Prüfung | Name der ausgewählten Prüfung. |

5 | Vollbild-Schaltfläche | Schaltfläche zum Öffnen einer Vollbildansicht der Grafik. Im Vollbildmodus kann ein Abschnitt der Kurve ausgewählt und vergrößert werden. |

6 | Schaltfläche Grafiktyp | Schaltfläche zur Auswahl des anzuzeigenden Grafiktyps. Die Standardgrafik ist Drehmoment über Winkel. |

7 | Schaltfläche Weiter | Schaltfläche zum Wechsel zur Kurve des nächsten Ergebnisses innerhalb der Prüfung. |

8 | Schaltfläche Zurück | Schaltfläche zum Wechsel zur Kurve des vorherigen Ergebnisses innerhalb der Prüfung. |

9 | Testnummer | Nummer des Tests innerhalb der Prüfung. |

10 | Gruppenzählung | Wie oft der Test innerhalb der Prüfung ausgeführt wurde. |

Wartung

ESD-Probleme vermeiden

Die Komponenten im Inneren des Produkts und der Steuerung sind empfindlich gegenüber elektrostatischen Entladungen. Stellen Sie zur Vermeidung zukünftiger Störungen sicher, dass Service und Wartung in einer ESD-genehmigten Arbeitsumgebung erfolgen. Die Abbildung unten zeigt ein Beispiel für eine entsprechende Service-Arbeitsstation.

Wartungsanweisungen

Werkzeugkalibrierung

Der STRwrench muss zumindest einmal pro Jahr kalibriert werden. Wenden Sie sich für die Werkzeugkalibrierung an das Atlas Copco-Servicepersonal.

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Wartungsempfehlungen für den smartHEAD

Es wird empfohlen, die folgenden Komponenten des smartHEAD mit der in der nachfolgenden Tabelle aufgeführten Häufigkeit austauschen.

Komponente | Häufigkeit |

|---|---|

STR SH Gear | Alle 10.000 Zyklen |

STR SH Wave Spring | Alle 2000 Zyklen |

Überholung

Die Wartung des Werkzeugs darf nur von qualifizierten Technikern und nur unter Verwendung identischer Ersatzteile durchgeführt werden. Damit wird gewährleistet, dass die Sicherheit des Werkzeugs erhalten bleibt. Wartungsarbeiten dürfen nur von Fachpersonal durchgeführt werden, das für die Wartung von STRwrench-Werkzeugen geschult wurde.

Störungshilfe

Werkzeuganschluss über USB schlägt fehl

Ursache: Das verwendete USB-Kabel unterstützt eventuell keine Datenübertragung.

Lösung: Stellen Sie sicher, dass Sie ein USB-Datentransferkabel (standardmäßig 2.0 oder höher) verwenden.

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.

Batterien sollten an Ihre öffentliche Batterieverwertungsstelle weitergegeben werden.

Recycling-Anweisungen

Schlüssel-Steuerung

Position | Teil | Recyceln als |

|---|---|---|

1 | Glas | Glas |

2 | Display | WEEE |

3 | Tastenfeld | Mischabfall |

4 | Dämpfungssystem | Schaumstoff |

5 | Dämpfungssystem | Schaumstoff |

6 | Unterlegscheibe | Stahl |

7 | PCB | WEEE |

8 | Unterlegscheibe | Stahl |

9 | Rahmen | Aluminium |

10 | Scheiben und Schrauben | Stahl |

11 | Barcode-Glas | Glas |

12 | Glasauflage | Polyamid |

13 | Barcode-Glashalterung | Aluminium |

14 | Feder und Elektronikauflage | Stahl |

15 | Stiftverbindungen | Kupfer |

16 | Stifthalterungen | Polyamid |

17 | Elektrokabel | WEEE |

18 | Kupplung | Stahl |

19 | Körper & Ring | Aluminium |

20 | Schocksensor | Glas |

21 | USB-Abdeckung | Gummi |

22 | LED-Ringschraube | Polyamid |

23 | Schaumstoffklebeband | Schaumstoff |

24 | LED PCB | WEEE |

25 | LED-Etiketten-Halterung | Polyamid |

26 | LED-Auflage | Polyamid |

27 | LED-Etiketten-Abdeckung | Stahl |

28 | Stifte | Stahl |

29 | Handgriff | Polyamid |

30 | Handgriffkupplung und Stifte | Stahl |

31 | Ringetikett | Aluminium |

32 | O-Ring | Gummi |

33 | Kappe STRw-Handgriff | Stahl |

34 | Schaumstoffklebeband | Schaumstoff |

35 | Blechetikett | Stahl |

36 | Abstandsstücke | Stahl |

37 | Basis PCB | WEEE |

38 | Abstandsstücke | Stahl |

39 | WLAN PCB | WEEE |

40 | Schrauben | Stahl |

41 | Steuerungsabdeckung | Polyamid |

42 | Schrauben | Stahl |

43 | Schrauben | Stahl |

44 | Bohrungs-Handgriff-Abdeckung | Polyamid |

45 | Scheiben und Schrauben | Stahl |

46 | Vibro-Auflage | Stahl |

47 | Vibro | WEEE |

smartHEAD

Position | Teil | Recyceln als |

|---|---|---|

1 | Pressklemme | Stahl |

2 | Messwertgeber | Mischabfall |

3 | Elektronikauflage 1 | Stahl |

4 | Leiterplatte 1 | WEEE |

5 | Rohr | Mischabfall |

6 | Kabel | WEEE |

7 | Leiterplatte 2 | WEEE |

8 | Elektronikauflage 2 | Stahl |

9 | Schraube | Stahl |

Standardschrauben und Unterlegscheiben | Eisen |