ETPST101-3000-38-F

Electric pistol grip nutrunner

Produktinformation

Allgemeine Informationen

Informationen zum motorisch angetriebenen Werkzeug

Symbole am Werkzeug

Die am Werkzeug befindlichen Symbole haben folgende Bedeutung:

A | Die Maschinenrichtlinie 2006/42/EG legt die wesentlichen Sicherheits- und Gesundheitsschutzanforderungen fest, die das Produkt erfüllen muss, um vom Hersteller mit dem CE-Symbol gekennzeichnet werden zu können. |

B | Gehen Sie beim Betrieb des Geräts umsichtig vor. |

C | Dieses Symbol weist darauf hin, dass Produktkomponenten gemäß der WEEE-Richtlinie gehandhabt werden müssen. |

D | Lesen Sie vor dem Arbeitsbeginn oder vor der Inbetriebsetzung des Geräts oder der Maschine die Bedienungsanleitung durch. |

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie verfällt 12+1 Monate nach dem Versand aus dem Distributionszentrum von Atlas Copco.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen / Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Video Produktsicherheit für Drehschrauber

Erfahren Sie mehr zu den Sicherheitsmerkmalen der Drehschrauber von Atlas Copco und den Maßnahmen, die der Bediener für den sicheren Betrieb zu ergreifen hat. Klicken Sie auf den Link, oder scannen Sie den nachfolgenden QR-Code, um das Video anzusehen:

https://www.youtube.com/watch?v=FAh6yttvUpw

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

Das Tensor-System

Das Tensor-System besteht aus einer Reihe von Schraubwerkzeugen, die über bürstenlose Elektromotoren und verschiedene Antriebseinheiten betrieben werden.

Die Motoren sind in verschiedenen Größen erhältlich. Alle Werkzeuge sind vor Überhitzung des Motors geschützt. Das elektrische Schutzsystem basiert auf einem Erdschlussschalter (EFP). Der EFP erkennt kleine Stromverluste (>30 mA) und führt in dem Fall zu einer Abschaltung des Antriebs (30 ms). Bei Änderungen oder Eingriffen in die Schutzsysteme verfällt die von Atlas Copco gewährleistete Garantie. Fehlersuche und Systemneustart dürfen nur von einer berechtigten Person ausgeführt werden. Überprüfen Sie regelmäßig die Funktion des EFP, indem Sie den Auslöseschalter drücken. Der EFP muss eine Ausschaltfunktion ausführen.

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Installation

Installationsanforderung

Anschluss des Werkzeugs

Das Werkzeug ist über die korrekte Power Focus Antriebseinheit mit 230 V/50 Hz (bzw. 115 V/60 Hz, einphasig) an das Netz anzuschließen. Siehe Anweisungen für Ihre Power Focus Antriebseinheit.

Erdung

Wenn das Werkzeug in eine handgehaltene oder handgeführte Halterung montiert ist, muss die Halterung unter Verwendung eines separaten 2,5 mm2 Massekabels an den Antrieb angeschlossen werden.

Gegenhalter

Der Gegenhalter ist wie folgt anzupassen und zu verwenden:

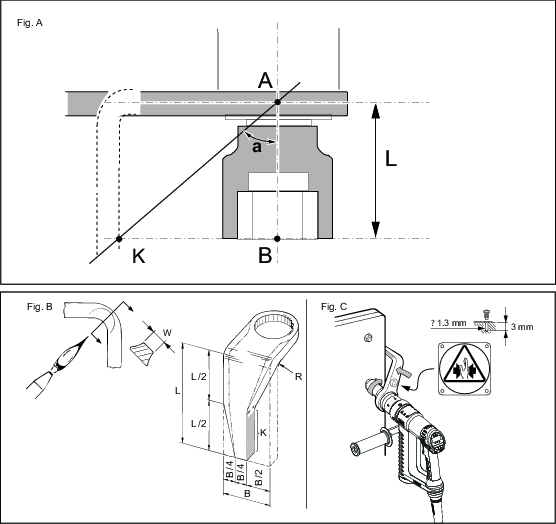

1 Ausformung des Gegenhalters, Abb. A

Der Gegenhalter muss passend für eine geeignete Einspannung geformt werden. Der Berührungspunkt für den Gegenhalter hängt vom Sollmoment für die Verschraubung und von der Länge der Stecknuss ab.

Den Mindestwinkel a gemäß der Tabelle unten bestimmen.

Zur Vermeidung einer Überlastung der Lager für Werkzeugantrieb und Gegenhalter muss der Berührungspunkt am Gegenhalter (K) möglichst weit von der Werkzeugmittellinie entfernt liegen; siehe Abb. A.

Drehmoment (Nm) | 200 | 300 | 500 | 750 | 1000 | 1500 | 2000 | 3000 | 4000 |

Winkel a (Grad) | 46 | 59 | 50 | 45 | 55 | 38 | 41 | 40 | 50 |

2 Bestimmung des Gegenhalter-Biegepunkts, Abb. A

Für die Zeichnung und die Messungen ein Blatt Papier verwenden. Zum Erhalt genauer Zeichnungen ein Lineal und einen Winkelmesser verwenden.

Den Mindestwinkel a gemäß der Tabelle bestimmen.

Den Berührungspunkt (K) des Gegenhalters bestimmen. Dieser muss möglichst weit von der Werkzeugmittellinie entfernt liegen.

Den resultierenden Winkel a messen und sicherstellen, dass dieser über dem Tabelleneintrag für das ausgewählte Drehmoment liegt.

3 Biegung, Abb. B

Den Punkt bis zum Rotglühen erwärmen.

Es wird empfohlen, die Innenseite der Biegestelle zu erwärmen, um nicht die ursprüngliche Breite (W) zu verringern, siehe Abb. B.

-

Nach dem Biegen in Raumtemperatur abkühlen lassen und danach abschrecken.

Nach dem Biegen das zugehörige Warnschild am Gegenhalter befestigen (siehe Abb. C) und die Seite des Gegenhalters, die an der Stütze aufliegen soll, auf geeignete Weise kennzeichnen.

4 Montage

Gegenhalter in der gewünschten Position an der Maschine anbringen.

Die Mutter mit einem Anziehdrehmoment von 70 nm, 90 Nm bzw. 100 Nm festziehen.

Den Sicherungsring regelmäßig auf festen Sitz überprüfen.

5 Verwendung

Den Gegenhalter wie in Abb. 4 dargestellt vor dem Starten umgekehrt zur Drehrichtung des Geräteantriebs anbringen.

Niemals die Hand auf den Gegenhalter legen oder in seiner Nähe haben wenn das Werkzeug benutzt wird.

Installationsanleitung

Kabelmanagement

Anschluss des Werkzeugkabels

Sicherstellen, dass das Werkzeugkabel für das Werkzeug geeignet ist.

Den Kabelstecker mit den beiden asymmetrisch angebrachten Köpfen am Stecker ausrichten und in die Schlitze des Werkzeughandgriffs einpassen.

Sicherungsmutter festziehen.

Sicherstellen, dass der Anschluss korrekt ist. Dazu am Stecker ziehen, drücken und drehen (er darf sich nicht bewegen).

Das Werkzeug ist mit einem eingebauten elektronischen Speicherchip versehen, mit dem die Kalibrierwerte und Winkelimpulse des Drehmomentwandlers an die POWER FOCUS-/Antriebseinheit gesendet werden. Alle Änderungen der Werte in der POWER FOCUS-Einheit, die vorgenommen werden, wenn das Werkzeug angeschlossen ist, werden im Werkzeugspeicher gespeichert.

Bedienung

Ergonomie-Richtlinien

Betrachten Sie Ihren Arbeitsplatz, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen, und versuchen Sie, Bereiche zu identifizieren, in denen Verbesserungen in Bezug auf Körperhaltung, Positionierung der Komponenten oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Passen Sie den Bereich um Ihre Arbeitsstation Ihren Anforderungen und den auszuführenden Arbeiten an.

Positionieren Sie Teile und Werkzeuge so, dass statische Belastungen möglichst vermieden werden und sich sämtliche Arbeitsmittel bequem erreichen lassen.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Wenn Sie über Schulterhöhe arbeiten müssen, verringern Sie die auf die statischen Muskeln wirkende Belastung durch Verringerung des Werkzeuggewichts. Setzen Sie hierzu beispielsweise Drehmomentarme, Schlauchaufroller oder Gewichtsausgleicher ein. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie das Werkzeug nah am Körper halten.

Legen Sie häufig Pausen ein.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere während Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Richten Sie Ihren Arbeitsplatz so in Ihrem Sichtfeld ein, dass nur minimale Augen- und Kopfbewegungen erforderlich sind.

Verwenden Sie zur Ausführung Ihrer Arbeit eine angemessene Beleuchtungen.

Wählen Sie ein zur Ausführung Ihrer Arbeit angemessenes Werkzeug aus.

Tragen Sie in lauten Umgebungen einen entsprechenden Gehörschutz.

Verwenden Sie hochwertige Einsätze und Kleinteile, um eine übermäßige Vibrationsbelastung möglichst zu vermeiden.

Minimieren Sie nach Möglichkeit durch Reaktionskräfte verursachte Belastungen.

Beim Schneiden:

Eine Trennscheibe kann stecken bleiben, wenn sie verbogen ist oder nicht korrekt geführt wird. Verwenden Sie einen für die Trennscheibe geeigneten Flansch und vermeiden Sie es, die Trennscheibe während des Betriebs zu biegen.

Beim Bohren:

Die Bohrmaschine kann beim Durchbrechen des Bohrers stehen bleiben. Verwenden Sie bei hohem Stillstandsmoment Stützgriffe. Gemäß Teil 3 der Sicherheitsnorm ISO11148 wird empfohlen, bei Pistolengriffmodellen eine Vorrichtung zur Aufnahme von Reaktionsmomenten von über 10 Nm und bei Stabmodellen zur Aufnahme von Reaktionsmomenten von über 4 Nm zu verwenden.

Bei Verwendung von Schraubendrehern und Schraubern mit Direktantrieb:

Reaktionskräfte sind von der Werkzeugeinstellung und den Eigenschaften der jeweiligen Verbindung abhängig. Die Höhe der Reaktionskraft, die eine Bediener tolerieren kann, hängt von dessen Körperkraft und Haltung ab. Passen Sie die Drehmomenteinstellung der Stärke und der Körperhaltung des Bedieners an und verwenden Sie bei zu hohem Drehmoment einen Drehmomentarm oder einen Gegenhalter.

Verwenden Sie in staubigen Umgebungen ein System zur Staubabsaugung oder tragen Sie einen Mundschutz.

Betriebsanleitung

Allgemeine Anweisungen

Das Werkzeug darf nur in Kombination mit dem zugehörigen Gegenhalter verwendet werden, der auf die entsprechende Schraubverbindungsanwendung angepasst wurde.

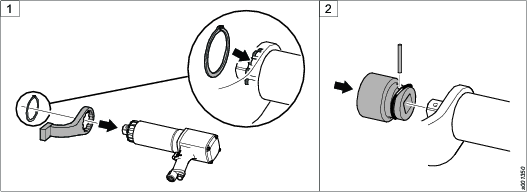

Den Gegenhalter am Werkzeug anbringen und den Sicherungsring in die Nut einsetzen, um so den Gegenhalter ausreichend zu sichern.

Die Stecknuss am Abtriebsvierkant anbringen. Den Sicherungsstift wie in der Abbildung dargestellt durch die Stecknuss und den Abtriebsvierkant führen.

Bedienung

Sicherzustellen, daß sich das Werkzeug in einem guten Zustand befindet und die Steuereinheit vor der Benutzung richtig programmiert ist, um eine unerwartete Bewegung des Werkzeugs zu vermeiden, die zu Verletzungen führen kann.

Überprüfen, ob das Werkzeug in der richtigen Drehrichtung rotiert, indem geprüft wird ob das Funktionslicht Angeschaltet oder Ausgeschaltet ist. Das Funktionslicht befindet sich über dem Handgriff.

Die Sanftstart-Funktion erleichtert das Aufsetzen der Maschine auf den Schraubenkopf und das Gewinde.

Die Dauer des Sanftstarts ist verstellbar, siehe Bedienungsanleitung für die Antriebseinheit.

Das Werkzeug ist mit Anzeigeleuchten versehen,

Grün = Festziehen OK

Gelb = Warnung – niedriges Drehmoment.

Rot = Warnung – hohes Drehmoment.

Orange = Funktionslicht

Blau = Funktionslicht

Wartung

ESD-Probleme vermeiden

Die Komponenten im Inneren des Produkts und der Steuerung sind empfindlich gegenüber elektrostatischen Entladungen. Stellen Sie zur Vermeidung zukünftiger Störungen sicher, dass Service und Wartung in einer ESD-genehmigten Arbeitsumgebung erfolgen. Die Abbildung unten zeigt ein Beispiel für eine entsprechende Service-Arbeitsstation.

Wartungsanweisungen

Serviceanleitung

Die Wartung darf nur von erfahrenem Personal ausgeführt werden, das Zugang zu den Wartungsanleitungen hat und/oder für die Wartung von Tensor Werkzeugen ausgebildet ist. Falls das Werkzeug nicht einwandfrei funktioniert, ist es unverzüglich einer Inspektion zu unterziehen.

Gesamtes Werkzeug

Es wird empfohlen, regelmäßig – zumindest einmal jährlich oder alle 150,000 Verschraubungen (je nachdem, was früher eintritt) – eine Überholung und vorbeugende Wartung des gesamten Werkzeugs durchzuführen.

Getriebe

Es wird empfohlen, regelmäßig – ein Mal jährlich oder nach jeweils max. 50,000 Verschraubungen (je nachdem, was früher eintritt) – eine Überholung und vorbeugende Wartung des Getriebes durchzuführen. Eine häufigere Überholung kann notwendig werden, wenn es bei hoher Zyklusrate oder langen Verschraubungszeiten eingesetzt wurde.

Entnehmen Sie Fett von jedem Gangsprung und schmieren Sie es auf ein weißes Papier.

Prüfen Sie das Fett. Wenn Metallspäne sichtbar sind, ist dies ein Zeichen für Abreibung in dem Gangsprung.

Säubern Sie alle Teile des Getriebes gründlich.

Kontrollieren Sie die Teile.

Kontrollieren Sie das Nadelwälzlager und ersetzen Sie es, wenn es nicht bündig zur Oberfläche oder beschädigt ist.

Kontrollieren Sie die Zahnräder und ersetzen Sie Zahnräder oder den Zahnradsatz bei Beschädigung.

Kontrollieren Sie die O-Ringe und ersetzen Sie sie, wenn die O-Ringe rissig sind.

Geben Sie Fett hinzu und montieren Sie alle Teile.

Schmieranweisungen

Schmieranleitung

Fabrikat | Kabelnut | Frontgetriebe | Universal | Innenverzahnung |

|---|---|---|---|---|

Molycote | - | BR2 Plus | - | - |

CRC | Lithium Fett Nr. 3020 | - | - | - |

Almagard | - | - | LE 3751 | - |

Rhenus | - | - | - | LKR 03 |

Schmierung

Bei jedem Servicefall gemäß dem Leitfaden zur Schmierung schmieren.

Weitere Informationen finden Sie im Abschnitt Ersatzteile unter ServAid - https://servaid.atlascopco.com.

Reparaturanleitung

Reparatur

Reparaturarbeiten dürfen nur von qualifiziertem und entsprechend autorisiertem Personal ausgeführt werden. Weitere Informationen erhalten Sie bei Ihrem zuständigen Atlas Copco Händler.

Störungshilfe

Power Focus 3000/4000

Ist POWER FOCUS eingeschaltet und im LAUF-Modus? Prüfen, dass die korrekte POWER FOCUS Einheit verwendet wird (ST31/ST32/ST61/STR31/STR61-Tensor3-7, ST81-Tensor8-9). Die Sicherungen für das Antriebsteil prüfen. Antriebsparameter prüfen, siehe Benutzerhandbuch der POWER FOCUS-/Antriebseinheit. Den Erdschlussschalter hinten am Antrieb prüfen. Falls er ausgelöst wurde, muss sichergestellt werden, dass vor Fortsetzen der Arbeiten die Hauptursache für den Fehler festgestellt wurde. Prüfen, dass die Verdrahtung am Fernstartanschluss korrekt ist. Weitere Informationen entnehmen Sie 9836 4954/9836 2258.

Power Focus 600/6000

Ist das Gerät eingeschaltet? Den Erdschlussschalter hinter der Frontklappe prüfen. Falls er ausgelöst wurde, muss sichergestellt werden, dass vor Fortsetzen der Arbeiten die Hauptursache für den Fehler festgestellt wurde. Prüfen, dass die Verdrahtung am Fernstartanschluss korrekt ist. Weitere Informationen entnehmen Sie 9836 4954/9836 7446.

Überhitztes Werkzeug

Bei korrekter Einstellung kann das Werkzeug sämtlichen normalen Arbeitsbedingungen standhalten. Eine Überhitzung kann durch eine Verbindung verschiedener Faktoren verursacht werden: Drehmoment über dem Sollwert, zu niedrige Drehzahl, zu lange Rampendauer (Motor muss für lange Zeit ein hohes Drehmoment liefern), sehr hohes Sicherungsmoment, sehr weiche Verbindungen, kurze Zykluszeit. Zur Behebung Drehzahl, Rampendauer und Schraubstrategie überprüfen. Eine einstufige Schraubstrategie und Ergoramp konservieren am meisten Wärme. Weitere Informationen finden Sie im Benutzerhandbuch Ihres POWER FOCUS. Sollten die obigen Behebungsmaßnahmen nicht ausreichend sein, wählen Sie ein Werkzeug mit der nächsthöheren Kapazität aus.

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.

Batterien sollten an Ihre öffentliche Batterieverwertungsstelle weitergegeben werden.

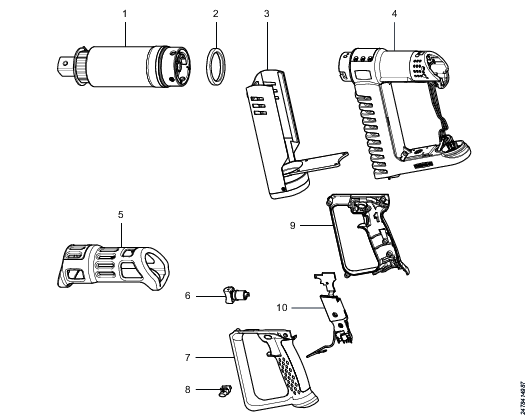

Angaben zum Recycling Tensor ST101

Teil | Anmerkungen | Recyclen als | |

1 | Getriebe |

| Metall, Stahl |

2 | Abstand |

| Kunststoffe, Sonstiges, POM |

3 | Gebläse, komplett |

| Elektronikgerät |

4 | Motorgehäuse |

| Elektronikgerät |

5 | Schutzabdeckung |

| Kunststoff, PP |

6 | Auslösetaste |

| Metall, Stahl |

7 | Handgriff |

| Kunststoffe, Sonstiges, PA |

8 | Umschaltknopf |

| Metall, Messing |

9 | Handgriff |

| Kunststoffe, Sonstiges, PA |

10 | Hauptkarte |

| Elektronikgerät |