AB3-S

Tensioner

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie verfällt 12+1 Monate nach dem Versand aus dem Distributionszentrum von Atlas Copco.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen/Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: https://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

Technische Daten

Max. Betriebsdruck | 1500 bar, 21750 psi |

Max. Belastbarkeit | 810.93 kN, 81.39 t |

Hydraulischer Druckbereich | 5406.21 mm2, 8.38 in2 |

Schwenkbereich | 10 mm, 0.394 Zoll |

Name und Gewindegröße (Metrisch) | Prod.-Nr. | Gewicht (kg) | Gewicht (Pfd.) |

|---|---|---|---|

AB3-S M36x4 Tensioner | 8434244416 | 11.6 | 25.6 |

AB3-S M39x4 Tensioner | 8434244417 | 11.5 | 25.1 |

AB3-S M42x4.5 Tensioner | 8434244418 | 11.2 | 24.7 |

AB3-S M45x4.5 Tensioner | 8434244419 | 11.2 | 24.7 |

AB3-S M48x5 Tensioner | 8434244420 | 11.1 | 24.5 |

AB3-S M52x5 Tensioner | 8434244421 | 11 | 24.2 |

Name und Gewindegröße (Imperial) | Prod.-Nr. | Gewicht (kg) | Gewicht (Pfd.) |

|---|---|---|---|

AB3-S 1.1/2"-8UN Tensioner | 8434244422 | 11.4 | 25.1 |

AB3-S 1.5/8"-8UN Tensioner | 8434244423 | 11.2 | 24.7 |

AB3-S 1.3/4"-8UN Tensioner | 8434244424 | 11.1 | 24.5 |

AB3-S 1.7/8"-8UN Tensioner | 8434244425 | 11 | 24.2 |

AB3-S 2"-8UN Tensioner | 8434244426 | 11 | 24.2 |

Kraftmesszelle für Vorspannwerkzeug AB3-S

Bezeichnung | Prod. Nr. | Gewicht (kg) | Gewicht (lb) |

AB3-S LOADCELL C/W FITTINGS | 8434244412 | 6.9 | 15.2 |

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Sollten die technischen Produktdaten auf keiner der genannten Webseiten zur Verfügung stehen, wenden Sie sich bitte an Ihr örtliches Kundencenter von Atlas Copco.

Spanner-Umrüstsatz

Gewindegröße | Teilenummer |

|---|---|

M36 × 4 | 4222912713 |

M39 × 4 | 4222912714 |

M42 × 4,5 | 4222912715 |

M45 × 4,5 | 4222912716 |

M48 × 5 | 4222912717 |

M52 × 5 | 4222912718 |

1,1/2“ - 8UN | 4222912719 |

1,5/8“ - 8UN | 4222912720 |

1,3/4“ - 8UN | 4222912721 |

1,7/8“ - 8UN | 4222912722 |

2“ - 8UN | 4222912723 |

Installation

Installationsanforderung

Prüfungen vor dem Betrieb

Überprüfen Sie, ob jede zu spannende Schraube frei von sichtbaren Gewindefehlern ist. Vergewissern Sie sich, dass sich alle Muttern und Gewindeeinsätze an den Schrauben frei drehen können. Testen Sie einen Gewindeeinsatz auf einer Schraube und vergewissern Sie sich, dass es sich um korrekt zueinander passende Gewinde handelt.

Sorgen Sie dafür, dass oben aus den Muttern die Schraube ausreichend hervortritt. Mindestens einmal der Durchmesser der Schraube sowie 2 x D von der Oberseite der Schraube bis zur Basis der Schraube sind essentiell.

Stellen Sie auch sicher, dass die volle Einschraubtiefe durch die Sechskantmutter am gegenüberliegenden Ende der zu spannenden Schrauben gewährleistet ist.

Überprüfen Sie, ob alle Berechnungen zum Spannvorgang, einschließlich Drücke, Schraubenlasten usw., vorliegen und von einem qualifizierten Techniker mit Erfahrung in Schraubtechnik überprüft wurden.

Stellen Sie sicher, dass das Personal in der Ausführung der Schraubenspannung vollständig geschult ist und diese Anleitung und die Sicherheitshinweise sorgfältig gelesen hat.

Achten Sie darauf, dass Airbac-S-Werkzeuge vor der Verwendung geladen werden – am Anfang jeder Schicht erneut aufladen

Achten Sie darauf, dass der Pumpenspeicher gefüllt ist und ein ausreichendes Ölvolumen vorhanden ist.

Achten Sie darauf, dass die richtige und empfohlene Ölsorte in der Pumpe verwendet wird. Siehe jeweiliges Pumpen-PI-Dokument. Wenn die falsche Ölsorte verwendet wird, verschlechtern sich Lebensdauer und Leistung des Systems.

Vergewissern Sie sich, dass alle Mitarbeiter über den maximalen Betriebsdruck und den maximalen Kolbenhub der Spanner informiert sind. Diese Details sind auf dem Gehäuse der Spanner eingeprägt.

Ausgangskonfiguration

Spannersystemkonfiguration

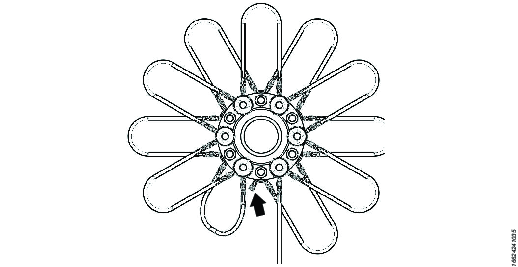

Der effizienteste Einsatz von Schraubenspannern ist die gleichzeitige Spannung aller Schrauben (100 % Schrauben-Spanner-Verhältnis). Spanner können je nach Zugänglichkeit entweder einseitig oder beidseitig an der Verschraubung angebracht werden.

Häufige Beispiele einer Systemkonfiguration sind 100 % und 50 % Bolzen-zu-Spanner-Verhältnis.

Dieses Handbuch führt beide dieser Spannersystemkonfigurationen auf.

Bedienung

Ergonomie-Richtlinien

Betrachten Sie Ihren Arbeitsplatz, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen, und versuchen Sie, Bereiche zu identifizieren, in denen Verbesserungen in Bezug auf Körperhaltung, Positionierung der Komponenten oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Passen Sie den Bereich um Ihre Arbeitsstation Ihren Anforderungen und den auszuführenden Arbeiten an.

Positionieren Sie Teile und Werkzeuge so, dass statische Belastungen möglichst vermieden werden und sich sämtliche Arbeitsmittel bequem erreichen lassen.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Wenn Sie über Schulterhöhe arbeiten müssen, verringern Sie die auf die statischen Muskeln wirkende Belastung durch Verringerung des Werkzeuggewichts. Setzen Sie hierzu beispielsweise Drehmomentarme, Schlauchaufroller oder Gewichtsausgleicher ein. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie das Werkzeug nah am Körper halten.

Legen Sie häufig Pausen ein.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere während Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Richten Sie Ihren Arbeitsplatz so in Ihrem Sichtfeld ein, dass nur minimale Augen- und Kopfbewegungen erforderlich sind.

Verwenden Sie zur Ausführung Ihrer Arbeit eine angemessene Beleuchtungen.

Wählen Sie ein zur Ausführung Ihrer Arbeit angemessenes Werkzeug aus.

Tragen Sie in lauten Umgebungen einen entsprechenden Gehörschutz.

Verwenden Sie hochwertige Einsätze und Kleinteile, um eine übermäßige Vibrationsbelastung möglichst zu vermeiden.

Konfigurationsanleitung

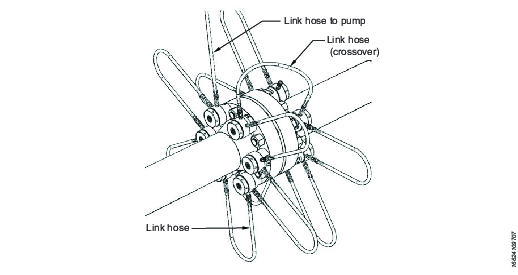

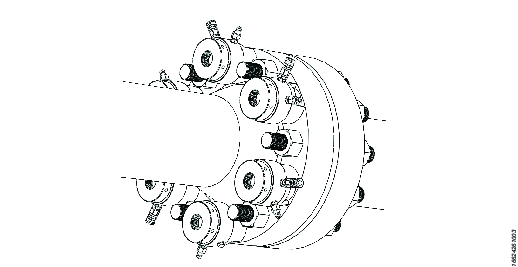

Spanneranlage – 100 % Konfiguration

Alle Bolzen werden gleichzeitig gespannt.

In einigen Anwendungen ist es häufig aus Platzgründen nicht möglich, Spanner an jedem Bolzen von der gleichen Seite der Schraubverbindung aus anzubringen. Es ist gängige Praxis, die Spanner über beide Seiten der Schraubverbindung zu staffeln.

Es ist gängige Praxis, die Bolzen so zu montieren, dass eine entsprechende Gewindelänge aus der Seite der Verbindung herausragt um die Spanner zu montieren.

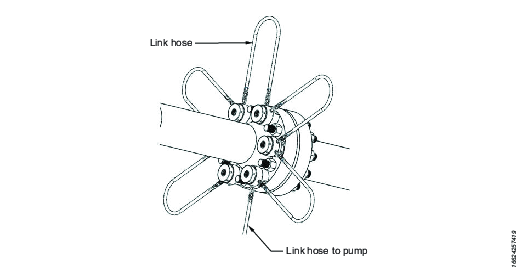

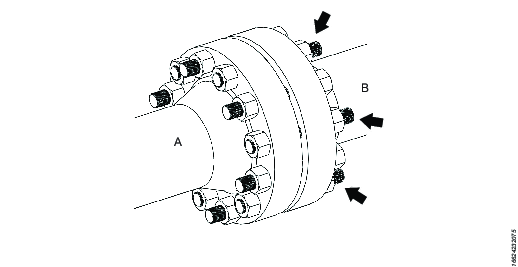

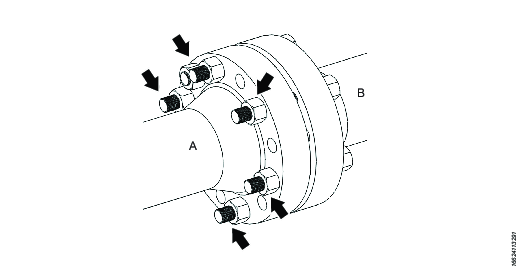

Spanneranlage – 50 % Konfiguration

Jeder zweite Bolzen gleichzeitig gespannt.

In dieser Konfiguration beträgt das Bolzen-zu-Spanner-Verhältnis 50 %. Der Spannvorgang besteht aus:

Simultaner Spannung jedes zweiten Bolzens bis zum Druck „A“ im ersten Durchlauf

Spannen der finalen 50 % der Bolzen bis zum Druck „B“ im zweiten Durchlauf

Optionaler Prüfdurchlauf.

Betriebsanleitung

Vorbereitung auf das Spannen

Stellen Sie sicher, dass das Spannteam das geltende Dokument „Airbac-S Sicherheitsinformationen“ gelesen und verstanden hat.

Installation des Spanners

Vor Installation der Spanner lesen Sie außerdem , um die geeignete zu verwendende Spanneranlage zu bestimmen.

Vergewissern Sie sich vor der Installation der Spanner, dass die Bolzengewinde sauber und unbeschädigt sind.

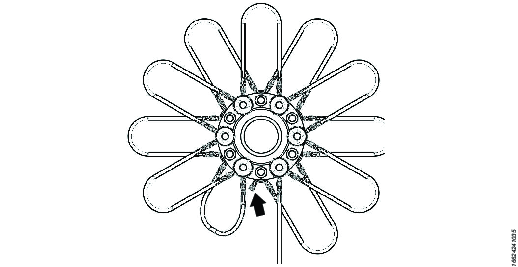

Bringen Sie den Mutterschlüssel über die Sechskantmutter.

Bringen Sie den Spanner über den Bolzen, bis er flach auf der Schraubverbindung sitzt. Achten Sie darauf, dass das Brückenzugangsfenster radial nach außen schaut mit leichter Zugänglichkeit der Drehlöcher im Mutternschlüssel. Achten Sie darauf, dass die hydraulischen Verbindungen ebenfalls radial nach außen schauen.

Platzieren Sie den Gewindeeinsatz in der Bohrung des Spanners, bis Kontakt mit der Oberseite des Bolzens hergestellt wird. Drehen Sie mit dem Drehstift nach unten, bis der Kopf des Gewindeeinsatzes Kontakt mit der Oberseite des Spannerkolbens herstellt.

Vergewissern Sie sich, dass das Druckablassventil der Pumpe vollständig geöffnet und die Pumpe ausgeschaltet ist. Verbinden Sie die Verbindungsschläuche mit den installierten Spannern. Siehe außerdem Konfigurationsanweisungen für unterschiedliche Spannverfahrenkonfigurationen und Illustrationen.

Laden des Airbac-S-Werkzeugs

Um den Restluftdruck auf die Airbac-S-Werkzeuge anzuwenden, hat Atlas Copco Schraublösugnen zwei verschiedene Ladesysteme entwickelt, die auf der Hydraulikpumpeinheit montiert werden. Das erste System besteht aus einer neuen Hydraulikpumpeinheit (basierend auf den D500/D600-Pumpeinheiten) mit individuellem Ladeventil.

Das zweite System ist für Kunden mit Standard-D500/D600-Hydraulikpumpeinheiten, bei denen ein separates Modul ergänzt/nachgerüstet werden kann. Anweisungen zum Anbringen dieses separaten Moduls wurden in der Dokumentation 8434243874 (HTT.19030.000A) des Lademoduls produziert und integriert.

Unabhängig von dem zum Laden der Airbac-S-Werkzeuge verwendeten System (d. h. neue Einzelpumpeinheit oder nachgerüstetes Modul) ist das Vorgehen dasselbe.

Vor dem Anschließen der Hauptluftversorgung mit der Hydraulikpumpeinheit achten Sie darauf, dass das Drei-Wege-Ventil sich in der geschlossenen Position befindet.

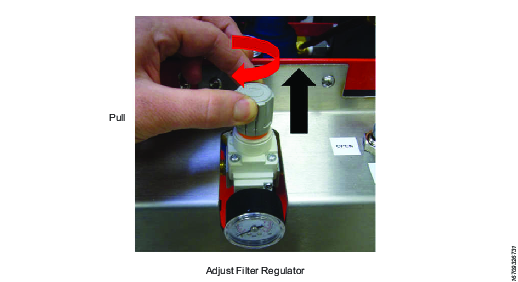

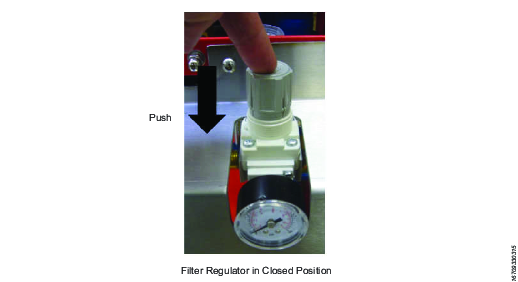

Schließen Sie die Hauptluftversorgunt an der Hydraulikpumpeinheit an. Regulieren Sie den Airbac-S-Ladedruck auf 4,5 bar, indem Sie den kleinen Filterregler einstellen. Achten Sie darauf, dass sich die Einstellkappe in der Position nach oben befindet und drehen Sie im Uhrzeigersinn, um den Luftdruck auf 4,5 bar zu erhöhen. Um den Druck zu senken, drehen Sie gegen den Uhrzeigersinn. Wenn der Ziel-/erforderliche Luftladedruck (d. h. 4,5 bar) erreicht ist, „drücken“ Sie einfach die Einstellkappe nach unten in die geschlossene Position.

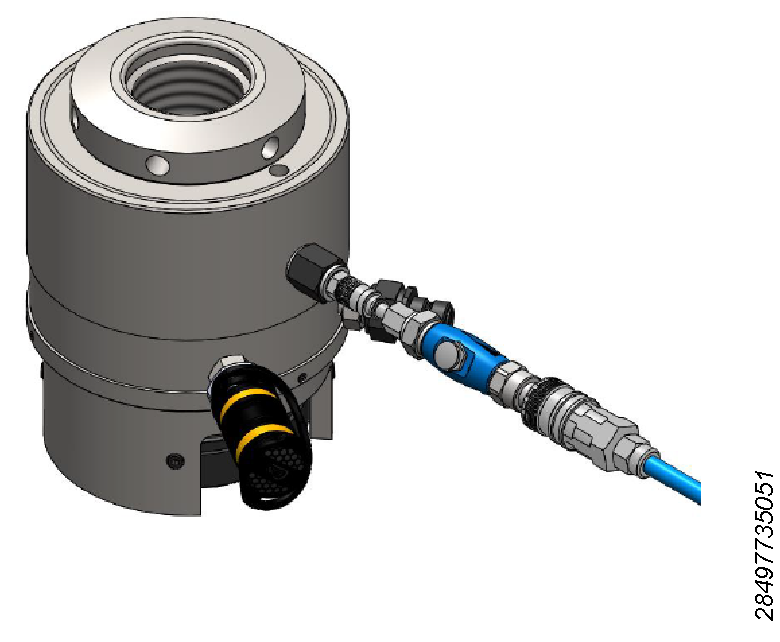

Schließen Sie die ausgewählte Luftpistole-Baugruppe an den Luftladeschlauch an. Achten Sie auf eine starke Verbindung, indem Sie leicht an Luftpistole und Luftleitung ziehen.

Schließen Sie den Luftnippel an der Luftkupplung am Spanner an. Achten Sie auf eine starke Verbindung, indem Sie leicht am Luftnippel ziehen.

Schließen Sie das Ende der Luftleitung mit dem Nippel an der Kupplung an der Hydraulikpumpeinheit an. Achten Sie auf eine starke Verbindung, indem Sie leicht an der Luftleitung in der Nähe des Nippels ziehen.

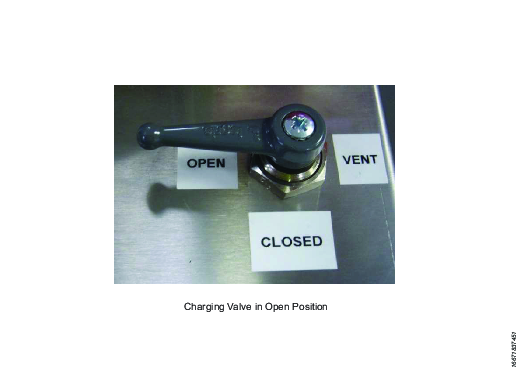

Öffnen Sie das Luftladeventil in die Position „Offen“. So kann die Luft durch die Luftpistole-Baugruppe passieren.

Drücken Sie den Knopf an der Luftpistole-Baugruppe. So wird die Airbac-S-Druckluftkammer mit dem erforderlichen Luftdruck von 4,5 bar gefüllt.

Wenn der Luftdruck im Airbac-S-Werkzeug stabilisiert wurde (mindestens 10 Sekunden lang lassen), lassen Sie den Knopf an der Luftpistole-Baugruppe los und bringen Sie den Griff am Luftladeventil in die Position „geschlossen“.

Um die Luftleitung vom Spanner zu entfernen, drehen Sie das Ladeventil in die geschlossene Position und trennen Sie den Luftnippel von der Luftkupplung, indem Sie die Manschette an der Luftkupplung zurückziehen und halten. Es wird ein wenig Restluft freigesetzt. Der Bediener hört ein Lüftgeräusch.

Das Airbac-S-Werkzeug ist vollständig aufgeladen.

Betrieb von Airbac-S-Spannern

Eine in den Umfang des Kolbens gefräste rote Linie zeigt den maximal zulässigen Hub des Spanners an.

Überwachen Sie den Hub des Kolbens während der Druckbeaufschlagung des Spanners kontinuierlich.

Sollte die maximale Kolbenhubanzeige an einem der Spanner sichtbar werden, bevor der Solldruck erreicht ist, stoppen Sie sofort die Pumpe, ziehen Sie die Muttern fest und lassen Sie den Druck auf null ab.

Drehen Sie die Gewindeeinsätze, bis die Kolben in die Null-Hub-Positoin zurückgefahren sind.

Fahren Sie mit dem Spannvorgang fort.

Betriebsverfahren des Spanners

(Wenden Sie sich für weitere Unterstützung an Atlas Copco).

Setzen Sie das System zunächst auf 70 barg (1000 Lb/in²) Druck und prüfen Sie das Manometer an der Hydraulikpumpeinheit, um sicherzustellen, dass der Druck gleichmäßig ist.

Wenn der Druck abfällt, lassen Sie den System-Hydraulikdruck auf Null abfallen und prüfen Sie auf Leckagen.

Während sich das System bei einem Druck von Null befindet, ziehen Sie möglicherweise leckende Verbindungen fest.

Alle Untersuchungs-, Wartungs- oder Leckreparaturarbeiten dürfen nur durchgeführt werden, wenn der Druck des Spannsystems bei Null steht.

Setzen Sie das System wieder auf einen Druck von 70 bar (1000 Lb/in²) und wenn der Druck ohne Leckagen im System gleichmäßig bleibt, setzen Sie das System weiter unter Druck, bis der erforderliche Hydraulikdruck erreicht ist.

Überwachen Sie kontinuierlich den Spanner auf Überhub des Kolbens, der durch das Erscheinen des roten Hubindikators angezeigt wird.

Wenn der rote Hubindikator erscheint, bevor der erforderliche Hydraulikdruck erreicht wurde, gehen Sie zu Schritt (9) und (10). Beginnen Sie das Spannverfahren dann noch einmal von vorne.

Wenn der erforderliche Hydraulikdruck erreicht ist, stoppen Sie die Pumpe und halten Sie den Systemdruck.

Prüfen Sie das Manometer an der Hydraulikpumpeinheit, um sicherzustellen, dass der Druck gleichmäßig bleibt.

Wenn der Hydraulikdruck gleichmäßig ist, nähern Sie sich den Spannern und setzen Sie den mitgelieferten runden Stift in die Löcher des Mutternschlüssels (falls verwendet) oder der Mutter ein.

Verwenden Sie den runden Stift, um die Mutter nach unten auf die Fläche der Verbindung zu drehen. Sorgen Sie dafür, dass die Mutter vollständig auf der Fläche der Verbindung sitzt.

Wenden Sie Kraft auf den runden Stift an, um sicherzustellen, dass die Mutter fest sitzt.

Setzen Sie den Hydraulikdruck des Systems auf Null frei.

Wenn die Kolben kurz vor der vollständig ausgefahrenen Position stehen, drückt das Airbac-S-System die Kolben in die Null-Hub-Position, wenn der Hydraulikdruck freigesetzt wurde.

Wenn Unterstützung benötigt wird, um den Kolben zurückzubringen, verwenden Sie einen Drehstift, der in die Gewindeeinsätze eingesetzt wird und drehen Sie die Kolben hinunter in ihre Null-Hub-Position.

Entfernen des Spanners

Trennen Sie den Hydraulikschlauch.

Lösen Sie die Einsatzkomponente vom Bolzen.

Setzen Sie den mitgelieferten runden Stift in die Löcher im Einsatz, um bei Bedarf bei der Drehung zu unterstützen.

Heben Sie den Spanner über den Bolzen und weg von der Anwendung.

Entfernen Sie den Mutternschlüssel von der Mutter (falls verwendet).

Wartung

Wartungsanweisungen

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Schmieranweisungen

Lagerung und Pflege des Werkzeugs

Die Atlas Copco Standard-Airbac-S-Spanner sind zum Schutz vor Korrosion chemisch geschwärzt.

Werkzeuge, die während der Verwendung Wasser ausgesetzt wurden (aufgrund von Regen oder ähnlichem), sollten vor der Lagerung gründlich abgetrocknet werden. Nach dem Verpacken sollten alle zugänglichen Oberflächen der Werkzeuge mit einem geeigneten, nicht-trocknenden Rostschutzöl eingesprüht werden (zum Beispiel Shell Ensis Fluid oder Castrol Rustillo DW300X). So wird sichergestellt, dass die Werkzeuge über ihre gesamte Lebensdauer hinweg rostfrei bleiben.

Verpacken Sie die Werkzeuge in der Kiste mit geeignetem Verpackungsmaterial, damit diese sich nicht bewegen. Die standardmäßig von Atlas Copco mitgelieferten Verpackungskisten sind nicht wasserfest und sollten abgedeckt werden (zum Beispiel mit einer wasserdichten Plane oder Plastikfolie), wenn sie für eine längerfristige Lagerung verwendet werden. Die Standard-Verpackungskisten schützen gegen gelegentliche Wasserspritzer, sind jedoch nicht für ständig feuchte Bedingungen geeignet.

Allgemeine Wartung

Die Werkzeuge sollten regelmäßig auf Anzeichen für Korrosion inspiziert werden. Es wird empfohlen, Werkzeuge, die diese aufweisen, zur Aufbereitung an den nächsten Atlas Copco-Servicestandort zurückzubringen.

Hebeösen und Gurte an Werkzeugen sollten vor der Verwendung auf Sprünge, Risse oder andere sichtbare Schäden geprüft werden. Beschädigte Hebegurte oder Ringschrauben sollten nicht verwendet werden.

Es wird empfohlen, während der Lagerung an sämtlichen Hydraulikanschlüssen die mit ihnen verbundenen Staubkappen korrekt anzubringen, um das Eindringen von Fremdkörpern in die Anschlüsse und damit ihre Verunreinigung zu vermeiden.

Die Spanner sollten nicht fallen gelassen oder gegen andere Handwerkzeuge geschlagen werden, da dies zu Beschädigung der Dichtungsflächen des Werkzeugs und somit zu einem Werkzeugausfall während der Verwendung führen kann.

Die Werkzeugbeschichtung sollte regelmäßig inspiziert und auf Anzeichen von Sprüngen oder Abblätterungen überprüft werden. Es wird empfohlen, Werkzeuge, die Anzeichen von Sprüngen oder Abblätterungen aufweisen, an Atlas Copco zurückzusenden.

Falls Sie jemals Zweifel an der Eignung für den Betrieb haben, kontaktieren Sie bitte Atlas Copco.

Atlas Copco empfiehlt, Werkzeuge alle 12 Monate zu überholen. Wir können einen Werkzeugüberholungsservice zu geringen Kosten anbieten.

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.