ETP TBP81-55-10-BD

Battery-Powered Nutrunner

Información de producto

Información general

Información de la herramienta motorizada

Palabras de las señales de seguridad

Las palabras de las señales de seguridad Peligro, Advertencia, Precaución y Aviso tienen los siguientes significados:

PELIGRO | PELIGRO indica una situación de riesgo cuyo resultado, en caso de no evitarse, será la muerte o lesiones personales de gravedad. |

ADVERTENCIA | ADVERTENCIA indica una situación de riesgo cuyo resultado, en caso de no evitarse, podría ser la muerte o lesiones personales de gravedad. |

PRECAUCIÓN | PRECAUCIÓN, utilizada con el símbolo de alerta de seguridad, indica una situación de riesgo cuyo resultado, si no se evita, podrían ser lesiones menores o leves. |

AVISO | AVISO se utiliza para indicar prácticas que no están relacionadas con lesiones personales. |

Garantía

La garantía del producto finalizará en 12+1 meses tras la entrega por parte del centro de distribución de Atlas Copco.

El desgaste y deterioro normales de las piezas no están cubiertos por la garantía.

El desgaste normal es aquel que requiere la sustitución de una pieza u otro ajuste/revisión durante el mantenimiento estándar de la herramienta para ese periodo (expresado en tiempo, horas de funcionamiento o de forma similar).

La garantía del producto se basa en un uso, mantenimiento y reparación adecuados de la herramienta y sus componentes.

El daño que sufran las piezas a consecuencia de un mantenimiento inadecuado o realizado por técnicos que no sean Atlas Copco o sus Socios de servicio certificados durante el periodo de garantía no está cubierto por la garantía.

Para evitar los daños o la destrucción de las piezas de la herramienta, someta la herramienta a las operaciones de servicio que establece el plan recomendado de mantenimiento y siga las instrucciones adecuadas.

Las reparaciones de garantía solo se realizan en los talleres de Atlas Copco o por sus Socios de servicio certificados.

Atlas Copco ofrece una garantía ampliada y un mantenimiento preventivo de vanguardia a través de sus contratos ToolCover. Para obtener más información, póngase en contacto con su representante de Servicio local.

Para los motores eléctricos:

La garantía solo se aplicará si el motor eléctrico no se ha abierto.

Sitio de Internet

Puede encontrar información relacionada con nuestros productos, accesorios, piezas de repuesto y material impreso en el sitio web Atlas Copco.

Visite: www.atlascopco.com.

ServAid

ServAid es un portal que se actualiza continuamente y contiene información técnica, como:

Información sobre regulaciones y seguridad

Datos técnicos

Instrucciones de instalación, operación y servicio

Listas de repuestos

Accesorios

Planos de dimensiones

Visite: https://servaid.atlascopco.com.

Para obtener más información, póngase en contacto con su representante de Servicio local Atlas Copco.

Hojas de datos de seguridad de MSDS/SDS

Las fichas de datos de seguridad describen los productos químicos vendidos por Atlas Copco.

Consulte el sitio web de Atlas Copco para más información www.atlascopco.com/sds.

Vídeo de seguridad de producto para aprietatuercas

Obtenga más información sobre las características de seguridad de los aprietatuercas Atlas Copco y sobre las medidas que debe tomar el operario para disfrutar de un uso seguro. Pulse el enlace o escanee el siguiente código QR para ver el vídeo:

https://www.youtube.com/watch?v=FAh6yttvUpw

País de origen

Para el país de origen, consulte la información en la etiqueta del producto.

Planos de dimensiones

Puede encontrar planos de dimensiones en el archivo de planos de dimensiones o en ServAid.

Visite: https://webbox.atlascopco.com/webbox/dimdrw o https://servaid.atlascopco.com.

Descripción general

Descripción general

La herramienta de impulso inalámbricaTBP es una auténtica revolución. Es una herramienta de impulso alimentada mediante batería y de baja reacción, con un máximo de flexibilidad y par de torsión alto. Gracias a la tecnología DuraPulse se incrementa el tiempo de actividad de la herramienta y la mantiene en la línea en vez de en almacén de herramientas. Con TorqueBoost, refrigeración activa y dirección de motor avanzada, la acumulación de par de torsión es rápida con número de horas reducido por unidad de producción y la herramienta presente una alta productividad. Con los niveles de vibración más bajos del mercado, la TBP reduce la fatiga y las lesiones del operario.

Características

Tecnología DuraPulse con sellado y separador de aire nuevos

Par alto

Ergonomía excelente con vibraciones y fuerza de reacción reducidas

Sistema de refrigeración para evitar el sobrecalentamiento de la herramienta

Estación virtual fácil de configurar y asignar con Power Focus 6000

Batería búfer

Antena doble

Función Unidad auxiliar rápida (RBU, por sus siglas en inglés)

Ventajas

Tiempo de funcionamiento incrementado: hasta 5 veces

Reduce las lesiones y la fatiga del operario

Manejo con una sola mano

Alto rendimiento

Tiempo de inactividad menor en producción

Funciones del sistema

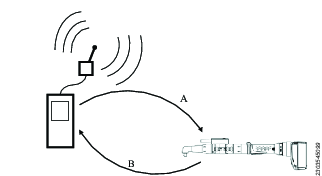

El sistema POWER FOCUS envía el programa de apriete y el tamaño de lote a la herramienta, donde se almacena y ejecuta. Después el resultado de apriete se envía de vuelta a POWER FOCUS. Consulte el esquema a continuación.

La herramienta tiene las mismas funciones que otras herramientas, pero a causa de la naturaleza de su comunicación inalámbrica, donde los datos de apriete se guardan en la herramienta, es posible que todas las características en el software POWER FOCUS no estén disponibles para esta herramienta.

A | Programa de apriete |

B | Resultado |

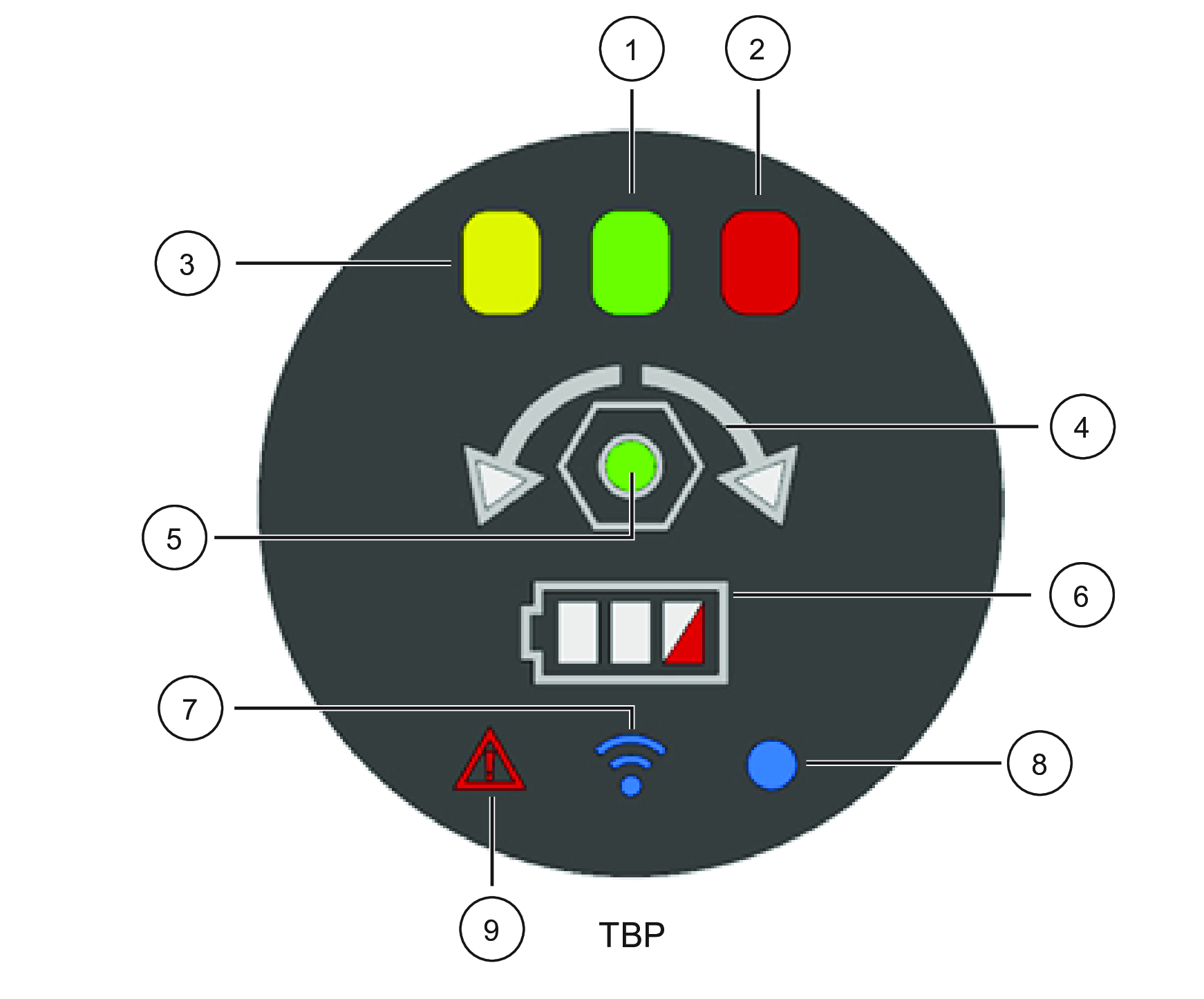

Indicador LED (HMI)

Posición del indicador | Indicador LED | Indicación principal |

|---|---|---|

1 | Verde | Resultado de apriete OK |

2 | Rojo | Resultado de apriete NOK |

3 | Amarillo | Advertencia de resultado de apriete |

4 | Blanco | Sentido de apriete |

5 | Verde | Lote OK completado |

6 | Batería | Estado de carga de la batería |

7 | Azul | Radioconexión establecida con POWER FOCUS 6000/ToolsTalk Service 2 |

8 | Azul | Configurable: se puede configurar en el controlador para indicar diferentes eventos |

9 | Rojo | Se ha producido un error de alarma en la herramienta |

Para más información, consulte los patrones de parpadeo del indicador LED.

Funciones de la herramienta

La herramienta está equipada con indicadores LED (HMI) que se pueden configurar como señales de salida relacionadas con eventos, y un zumbador. También existe un número de configuraciones de advertencia LED estándar programadas en el herramienta.

Número | Descripción |

|---|---|

1 | Indicador LED (HMI) |

2 | Conmutador de dirección |

3 | Luz LED frontal |

4 | Botón de función |

5 | Gatillo de herramienta |

6 | Unidad auxiliar rápida (RBU, por sus siglas en inglés) y puerto USB |

7 | Batería o adaptador que utiliza cable de alimentación con unidad de suministro eléctrico. |

Fuente de alimentación

Este producto se puede utilizar con una batería o con un cable de alimentación combinado con una unidad de suministro eléctrico.

Temperatura ambiente

Para optimizar el rendimiento y la vida útil de la batería, conserve la batería dentro de los intervalos de temperatura.

Temperatura de funcionamiento, carga | De +5 a +40 °C |

Temperatura de funcionamiento, descarga | De 0 a +40 °C |

Temperatura de transporte | De −20 a +40 °C |

Temperatura de almacenamiento | De +10 a +25 °C |

Coloque la batería bajo la luz solar directa.

Capacidad de memoria

La herramienta puede registrar hasta 2000 resultados en la herramienta.

Datos técnicos de producto

Puede encontrar los datos técnicos del producto en ServAid o en el sitio web Atlas Copco.

Visite: https://servaid.atlascopco.com o www.atlascopco.com.

Si no están disponibles los datos técnicos del producto en ninguno de los sitios web, póngase en contacto con el centro de atención al cliente local de Atlas Copco para obtener ayuda.

Instalación

Requisitos para la instalación

Guía rápida de configuración

Esta guía rápida emplea el método de par residual para los ajustes de parámetros de apriete. Existen otros métodos, aunque no se recogen aquí.

Durante la configuración de los ajustes de parámetros de apriete, es posible que el par instalado sea superior o inferior al presentado en la pantalla de visualización de POWER FOCUS. El Factor de correlación de par residual (RTCF, por sus siglas en inglés) afecta al valor presentado, asegúrese de comprobar el par residual con una llave ST o similar si los ajustes de junta se realizan con piezas de producción en curso.

Configure el RTCF al 100 %.

Utilice siempre las bocas y extensiones previstas (preferiblemente bocas y extensiones guiadas).

Realice siempre los ajustes en la junta deseada.

Reutilizar la misma junta para varios aprietes puede afectar al resultado.

Configure el par objetivo en el par especificado requerido.

Apriete la junta con los ajustes POWER FOCUS estándar.

Compruebe el par residual.

Cambie el RTCF si el par residual es mucho mayor o menor que el indicado en POWER FOCUS. El par residual debe estar relacionado con POWER FOCUS. Si la desviación es pequeña (+/-4 %) pase a la siguiente fase.

El RTCF estar relacionado con los ajustes realizados en la fase siguiente, no pase mucho tiempo en esta fase.

Aumente o reduzca la energía de impulso y la velocidad de aproximación para alcanzar 10-20 impulsos durante el apriete.

Si la junta es muy dura o cambia de muy dura a dureza media, adapte los ajustes para la junta más dura.

Incremente la energía de impulso y/o la velocidad de aproximación si hay demasiados impulsos (>20) dado que aumenta el desgaste y reduce la productividad.

Reduzca la energía de impulso y/o la velocidad de aproximación si los impulsos no son suficientes, dado que esto resultará en una deficiencia en la precisión.

Si se requiere productividad, intente obtener al menos 5-10 impulsos por apriete.

Una velocidad de aproximación de 2000 rpm será suficiente. Si fuera necesario mejorar la velocidad de apriete, aumente la velocidad de aproximación a pequeños incrementos y valore los cambios detenidamente. Una velocidad de aproximación alta reduce el tiempo de apriete, pero puede resultar en un exceso de par.

Si se debe utilizar la supervisión de ángulo, es posible que se deba reducir la velocidad de aproximación para reducir la dispersión de ángulo. Para más información sobre los informes de precisión de apriete públicos para herramientas de impulso, contacte con el Servicio de atención al cliente Atlas Copco Industrial Technique AB.

Apriete la junta con los ajustes nuevos. Cambie los ajustes si fuera necesario y repita el apriete.

Realice un número de aprietes para comprobar y cambiar el RTCF, consulte el manual de configuración de Power Focus 6000.

Apriete un número de juntas con el RTCF nuevo para comprobar si se cumplen los resultados requeridos. Si la herramienta no funciona de la manera esperada, repita los pasos 6 a 9.

Apriete todas las juntas que requiera para comprobar la capacidad de la herramienta en la junta deseada.

Instalación

Para las indicaciones de instalación, consulte la guía de usuario de Power Focus 6000.

Instrucciones de instalación

Ajuste del par de torsión

Para la instalación del ajuste de par consulte el manual de configuración de Power Focus 6000 .

El factor de ajuste de par de torsión se almacena en una memoria permanente en la herramienta. Cualquier cambio realizado en el factor de ajuste del par de torsión en POWER FOCUS 6000 se actualizará en el valor almacenado en la herramienta.

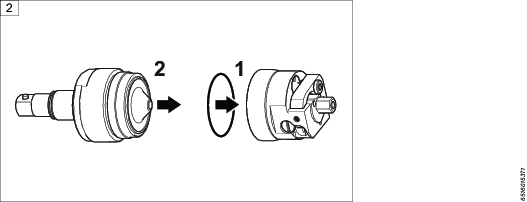

Unidad auxiliar rápida (RBU, por sus siglas en inglés)

La Unidad auxiliar rápida (RBU) tiene el formato de una tarjeta SD. La RBU contiene todas las configuraciones y ajustes de la red actual. Durante la instalación y la configuración algunos parámetros se almacenan en la tarjeta. En caso de fallo, es fácil retirar la tarjeta y colocarla en una herramienta nueva y todas las funciones permanecen las mismas.

Cuando se transfiere la RBU de una herramienta a otra, la nueva herramienta se actualizará con el software en la tarjeta. Dado que existe la posibilidad de pérdida de datos durante el procedimiento de actualización, recomendamos se asegure de que la herramienta nueva ya funciona con la misma versión de software que la herramienta antigua, para minimizar el riesgo de pérdida de datos.

Esta RBU solo se puede utilizar para almacenar los datos de configuración del selector. Si vuelve a formatear la tarjeta, o manipular los datos en la tarjeta sin utilizar Tools Talk Service 2, resultará en una tarjeta inutilizable.

Tenga en cuenta que los resultados guardados asociados con la herramienta se perderán cuando se transfiera la RBU a otra herramienta.

La dirección MAC está asociada con la RBU, no con la propia herramienta. Por lo tanto, cuando se transfiera una tarjeta a una herramienta nueva, la dirección MAC de la herramienta será la dirección MAC de la RBU.

Conversión de herramienta

A la hora de convertir una herramienta (por ejemplo, cambiando la parte delantera), debe actualizar la información de la herramienta para reflejar los cambios realizados en la herramienta. Para más información consulte la guía de usuario Tools Talk Service 2 User Edition

Cuando se conecte a Tools Talk Service 2 no será necesario que cambie la información de la herramienta. Para cambiar la denominación de la herramienta para que coincida con la conversación de la herramienta, realice los mismos pasos que para la sustitución de repuestos. Utilice la denominación de la pieza nueva para actualizar la herramienta.

Dado que se ha convertido la herramienta, la información de herramienta almacenada en la herramienta ya no coincidirá con la denominación en la señal de la herramienta.

Acoplar el cable de alimentación eléctrica

Para acoplar el cable de alimentación eléctrica, consulte las Instrucciones de producto para Unidad de alimentación 950.

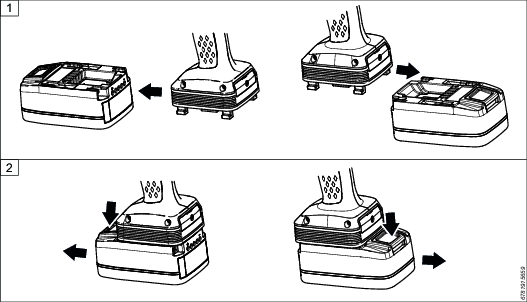

Acoplar y extraer la batería

Conecte la batería a la herramienta y asegúrese de que está bien apretada. La batería puede conectarse mirando hacia adelante o hacia atrás para obtener la mejor accesibilidad y equilibrio.

Para extraer la batería, presione el botón de la batería y sáquelo.

Configuración inicial

Calibración de herramienta

Para más información sobre la calibración de herramienta para esta herramienta, consulte el manual de configuración Power Focus 6000 o la guía de usuario ToolsTalk Service 2 User Edition.

Configuración de la herramienta

Para configurar la herramienta, consulte el manual de configuración de Power Focus 6000 o la guía de usuario ToolsTalk Service 2 User Edition

Funcionamiento

Directrices sobre ergonomía

Piense en su estación de trabajo mientras lee esta lista de directrices ergonómicas generales para identificar áreas de mejora en la postura, el emplazamiento de los componentes o el entorno de trabajo.

Realice descansos frecuentes y cambie la posición de trabajo con regularidad.

Adapte la zona de la estación de trabajo a sus necesidades y a la tarea.

Realice los ajustes para tener un alcance cómodo determinando dónde colocar las piezas y herramientas para evitar la carga estática.

Utilice equipamiento para la estación de trabajo, como mesas y sillas, adecuado para la tarea.

Evite posiciones de trabajo por encima de la altura del hombro o con sujeciones estáticas durante las operaciones de montaje.

Cuando trabaje por encima de la altura del hombro, reduzca la carga sobre los músculos estáticos reduciendo el peso de la herramienta mediante la utilización de, por ejemplo, brazos de reacción, carretes de manguera o equilibradores de carga. También puede reducir la carga en los músculos estáticos sujetando la herramienta cerca del cuerpo.

Descanse con frecuencia

Evite posturas extremas de brazos y muñecas, en particular durante operaciones que requieran un grado de fuerza.

Realice los ajustes necesarios para obtener un campo de visión adecuado que requiere un movimiento mínimo de los ojos y de la cabeza.

Utilice una iluminación adecuada para la tarea.

Seleccione la herramienta adecuada para la tarea.

Utilice equipo de protección auditiva en entornos ruidosos.

Utilice herramientas y consumibles insertados de alta calidad para minimizar la exposición a excesivos niveles de vibración.

Minimice la exposición a fuerzas de reacción.

Durante el corte:

Una rueda de corte puede bloquearse si está doblada o no está correctamente guiada. Utilice siempre la brida correcta para la rueda de corte y evite doblar la rueda de corte durante la operación.

Durante el taladro:

El taladro puede calarse si la broca se rompe. Utilice mangos de soporte si el par máximo es demasiado elevado. La norma de seguridad ISO11148 apartado 3 recomienda el uso de un dispositivo para la absorción de un par de reacción superior a 10 Nm para herramientas con empuñadura de pistola y de 4 Nm para herramientas de caja recta.

Durante el uso de destornilladores o aprietatuercas de accionamiento directo:

Las fuerzas de reacción dependen de los ajustes de la herramienta y de las características de la unión. La fuerza y la postura determinan la cantidad de fuerza de reacción que puede tolerar un operario. Adapte el ajuste del par a la fuerza y la postura del operario y utilice un brazo o una barra de reacción si el par es demasiado elevado.

Utilice un sistema de extracción de polvo o lleve puesta una máscara protectora para la boca en entornos polvorientos.

Instrucciones de configuración

Programas de apriete

Puede asignar programas de apriete y alterar parámetros de programa de apriete mediante una interfaz web o un controlador emparejado con la herramienta.

Para más información, consulte la Guía de usuario ETP TBP / ETP TBP-S Software.

Instrucciones de funcionamiento

Optimizar el rendimiento de su herramienta de impulso

Para un rendimiento óptimo de las herramientas TBP/TBP-S e IPB-P, utilice siempre baterías STRB2 en buen estado. Los niveles bajos de carga de la batería pueden afectar al rendimiento de las herramientas, especialmente en aplicaciones exigentes. En las herramientas TBP91/TBP-S91 e IPB-P101, se recomienda encarecidamente utilizar la batería de 36 V para la mayoría de aplicaciones. Si se usa la batería de 18 V con las herramientas TBP91/TBP-S91 e IPB-P101, puede provocar limitaciones en el rendimiento de las herramientas.

No se recomienda utilizar extensiones con herramientas de impulso. Las extensiones pueden provocar vibraciones que, a su vez, pueden causar desgaste en la herramienta, mayores tiempos de apriete, precisión limitada y dificultad para llegar al par máximo. Si es necesaria una extensión debido a restricciones de accesibilidad, esta deberá ser lo más corta posible. Se recomiendan encarecidamente extensiones o bocas guiadas.

Número de impulsos recomendado

Una herramienta de impulsos adecuada para su aplicación debe alcanzar el par objetivo (con desconexión) en 5-20 impulsos. El número de impulsos que necesita la herramienta para alcanzar el par objetivo puede medirse con un analizador. El tiempo de apriete puede utilizarse también como guía para saber si la herramienta es adecuada para su aplicación:

≤ 1 segundo para herramientas de hasta 30 Nm

≈ 1 segundo para herramientas de hasta 80 Nm

≈ 2 segundos para herramientas de hasta 150 Nm

≈ 5 segundos para herramientas de hasta 450 Nm

≤ 10 segundo para herramientas de hasta 850 Nm

Si el par objetivo se alcanza con menos de 5 pulsos (= tiempo de apriete corto), la dispersión del par se incrementará y puede resultar difícil ajustarlo al nivel adecuado, especialmente con juntas duras.

Si el par de objetivo se alcanza con más de 20 pulsos (= tiempo de apriete demasiado largo), el desgaste aumentará y se necesitará un llenado de aceite y mantenimiento más frecuentes. Un tiempo de apriete demasiado largo, en combinación con un ritmo de producción alto, puede resultar también en un calentamiento excesivo del aceite. En ese caso la potencia se reducirá con un tiempo de apriete más largo y, a veces, sin desconexión.

Si se alcanza el par objetivo con menos de 5 pulsos, esto podrá fijarse:

Reducir el ajuste de potencia durante el apriete.

Reducir la velocidad de aproximación.

Los cambios en los ajustes de potencia y/o la velocidad de aproximación pueden afectar a la precisión de par.

Si se alcanza el par objetivo con más de 20 pulsos, esto podrá fijarse:

Incrementar el ajuste de potencia.

Incrementar la velocidad de aproximación.

Los cambios en los ajustes de potencia y/o la velocidad de aproximación pueden afectar a la precisión de par.

Apriete

Sentido de rotación para el apriete

Gire el botón de marcha inversa o anillo de marcha inversa de la herramienta para asegurarse de que funciona en el sentido correcto.

Modelos de empuñadura de pistola (con botones laterales)

Presione el interruptor de marcha inversa en el lado derecho de la herramienta para establecer el sentido en sentido horario (DER).

Presione el interruptor de marcha inversa en el lado izquierdo de la herramienta para establecer el sentido en sentido contrario al horario (IZQ).

Modelos de empuñadura de pistola (sin botones laterales)

Pulse dos veces el botón de función en la parte superior del gatillo de arranque para cambiar el sentido entre derecha (DER.) e izquierda (IZQ.).

Modelos en ángulo

Gire el anillo de marcha inversa hacia la derecha, para establecer el sentido en sentido horario (DER).

Gire el anillo de marcha inversa hacia la izquierda, para establecer el sentido en sentido contrario al horario (IZQ).

Arranque suave

La función de arranque suave facilita que el cabezal y la rosca del tornillo alcancen el nivel de ajuste. La duración del arranque suave es ajustable.

Para más información sobre el apriete, consulte el manual de configuración de Power Focus 6000.

Patrones de parpadeo del indicador LED

Aparte de los patrones de parpadeo de LED determinados por el controlador, existe un número de patrones de parpadeo estándar para los indicadores LED de la herramienta.

La tabla a continuación ofrece una descripción general de los patrones de parpadeo estándar.

Indicador LED | Comportamiento de luz | Estado |

|---|---|---|

Todos los indicadores | Todos parpadean | Se ha iniciado la herramienta. |

Nivel de batería | Todos parpadean en blanco: parpadeos de frecuencia alta | La herramienta funciona con la batería auxiliar. |

Nivel de batería | Un LED rojo parpadeando | La batería está agotada. |

Alarma | Parpadeo: un parpadeo por segundo | Configuración no válida de los ajustes WLAN de la herramienta en Tools Talk Service 2. |

Alarma | Parpadeo: parpadeos de frecuencia alta | Software de batería obsoleto. No se permite manejar la herramienta con baterías que funcionen con software obsoleto. |

Radioconexión | Azul | Conexión de radio establecida/conexión Tools Talk Service 2 establecida |

Radioconexión | Intermitente | La herramienta no ha recibido a tiempo la solicitud de inicio a causa de una conexión defectuosa. |

Sentido de apriete | Ambos sentidos parpadean: parpadeo de frecuencia alta, 3/s. | Actualización de software en curso (tarda hasta 7 minutos). |

Sentido de apriete | Ambos sentidos parpadean: parpadeos de frecuencia alta seguidos por luz fija. | Indica uno de los casos siguientes:

|

Sentido de apriete | Ambos sentidos parpadean: frecuencia baja, 1/s. | La herramienta está conectada mediante cable USB y espera a que Tools Talk Service 2 se conecte. |

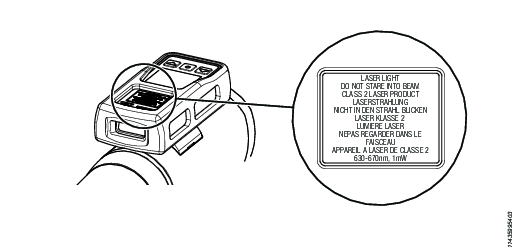

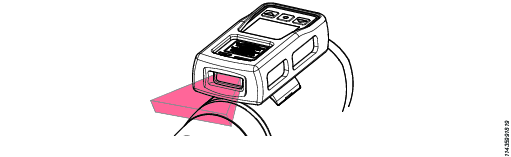

Escáner

Zumbador

Esta herramienta está equipada con un zumbador, que se puede configurar para indicar eventos específicos o advertencias.

Para más información sobre las funciones y la configuración del zumbador, consulte el manual de configuración de Power Focus 6000.

Servicio

Información general de servicio

Si la herramienta no funciona adecuadamente, deje de utilizarla e inspecciónela. Es recomendable realizar periódicamente operaciones de mantenimiento preventivo. Consulte la información detallada sobre el mantenimiento preventivo.

Asegúrese de utilizar herramientas de servicio, kits de servicio y piezas de recambio recomendadas por Atlas Copco.

Asegúrese de seguir las instrucciones de servicio facilitadas por Atlas Copco.

Asegúrese de trabajar en un entorno limpio y de limpiar todas las herramientas antes de reensamblar Las partículas extrañas, incluso fibras pequeñas de papel, pueden afectar a la vida de la unidad pulsos.

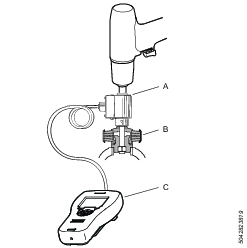

Prevención de descargas electrostáticas

Los componentes del interior del producto y el controlador son sensibles a las descargas electrostáticas. Para evitar posibles averías, asegúrese de realizar el servicio y el mantenimiento en un entorno de trabajo aprobado con respecto a descargas electrostáticas. La siguiente figura muestra un ejemplo de una estación de servicio adecuada.

Instrucciones de mantenimiento

Recomendaciones de servicio

Es recomendable realizar periódicamente operaciones de mantenimiento preventivo. Consulte la información detallada sobre el mantenimiento preventivo. Si el producto no funciona adecuadamente, deje de utilizarlo e inspecciónelo.

Si no dispone de información detallada sobre el mantenimiento preventivo, siga estas pautas generales:

Limpie adecuadamente los componentes apropiados

Sustituya cualquier componente defectuoso o desgastado

Mantenimiento

Inspección diaria

Asegúrese de que la herramienta esté en buen estado, sin daños visuales.

Asegúrese de que los enchufes y extensiones no presenten daños visuales.

Escuche para asegurar que no haya ruidos imprevistos al utilizar la herramienta.

Mantenimiento preventivo

Existen varios criterios que afectan a la necesidad de servicio en esta herramienta:

Tipo de junta

Nivel de par

Duración del apriete

Índice de producción

Los intervalos de servicio y soluciones de servicio se basan en la experiencia y en pruebas internas.

Nivel de aceite en la unidad de impulso

El nivel de aceite de la unidad de impulso adecuado es importante para que la herramienta funcione correctamente.

La necesidad de añadir aceite a la unidad de impulso variará principalmente según el número de aprietes, nivel de par y número de impulsos (tiempo de apriete).

Operar la herramienta con un nivel de aceite bajo resultará en un desgaste mayor de las piezas en la unidad de impulso. Además afectará al rendimiento de las herramientas.

Detectar nivel de aceite bajo en la unidad de impulso

Tiempo de apriete mayor

Advertencia de nivel de aceite bajo

Frecuencia de pulsos muy alta, especialmente si la herramienta ha estado un tiempo sin usarse.

Par bajo

Para medir la frecuencia de impulsos, consulte Prueba de condición de herramienta.

Mantenimiento preventivo Nivel 2

Mantenimiento nivel 2

Realice el mantenimiento tras 12 000 000 impulsos, cuando el controlador POWER FOCUS muestre el mensaje: «nivel de aceite de la unidad de impulsos bajo», o cada año, lo que suceda antes.

Para un rendimiento máximo de las herramientas, siga las instrucciones y utilice las herramientas de servicio y kits de servicio recomendados por Atlas Copco. Asegúrese de utilizar todas las piezas incluidas en los kits de servicio. Utilice siempre el par de apriete y lubricaciones recomendados por Atlas Copco.

Inicie el mantenimiento en Mantenimiento preventivo Nivel 1 y continue de la forma siguiente:

Unidad de impulso: Utilice siempre un paño sin pelusas cuando realice el mantenimiento de la unidad de impulso

Drene completamente el aceite de la unidad de impulso.

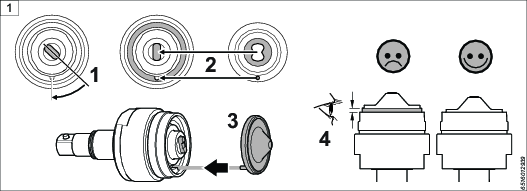

Desmonte la unidad de impulso (consulte lista de recambios).

Limpie e inspeccione todas las piezas y superficies a fondo para ver si presentan desgaste o daños.

Limpie cualquier partícula de metal de los imanes.

Sustituya los rodillos, pistones, eje de leva y la válvula de comprobación esférica si cualquiera de ellos presenta desgaste.

Sustituya todas las juntas tóricas.

Cambie la junta del yunque. Asegúrese de que la pieza frontal del cilindro esté limpia y seca en su interior, sin lubricación antes de ensamblar la nueva junta.

Compruebe que la superficie del yunque esté lisa, limpia y lubricada con aceite para evitar daños en la junta del yunque durante el ensamblaje.

Alinee la ranura y la pieza frontal del cilindro con el eje de leva y el pasador con arandela del separador. Si no están alineados, la pieza de extremo del cilindro no estará bien ajustada y la unidad de impulso no funcionará correctamente.

Llene la unidad de impulso con la cantidad correcta de aceite. Consulte las Instrucciones de llenado y cambio de aceite para la unidad de impulso

Mantenimiento preventivo Nivel 1

Mantenimiento nivel 1

Realice el mantenimiento tras 6 000 000 impulsos, cuando el controlador POWER FOCUS muestre el mensaje: «nivel de aceite de la unidad de impulso bajo», o una vez al año, lo que suceda antes.

Para un rendimiento máximo de las herramientas, siga las instrucciones que figuran a continuación y utilice las herramientas de servicio y kits de servicio recomendados por Atlas Copco. Utilice siempre el par de apriete y lubricación recomendados por Atlas Copco.

Empuñadura de la herramienta

Realice una inspección visual para ver si hay daños.

Inspeccione la horquilla y puntos de suspensión.

Inspeccione el cojinete de bolas en la carcasa de la unidad de impulso y la superficie del yunque.

Motor eléctrico

Preste atención a cualquier ruido no previsto.

Unidad de impulso

Cambie el aceite de forma acorde, consulte la instrucciones para rellenar y cambiar el aceite para la unidad de impulso.

Asegúrese de que la frecuencia de impulsos está dentro de los límites, consulte Prueba de estado de la herramienta.

Tuerca de rotor completa

Realice una inspección visual para ver si hay daños.

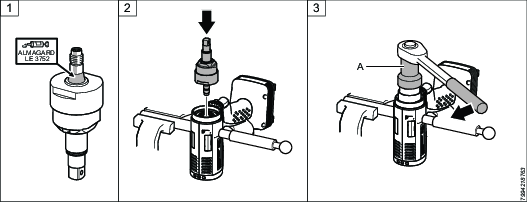

Volver a montar la unidad de impulso

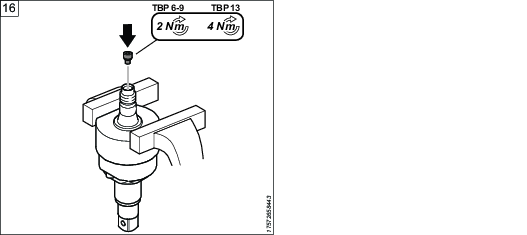

Al volver a montar la unidad de impulso, es importante apretarla de forma adecuada.

Modelo | Par de apriete Nm (A) | Herramienta (A) |

|---|---|---|

ETP TBP/TBP-S 6 | 40 | 4080 1476 00 |

ETP TBP/TBP-S 8 | 50 | 4080 0891 00 |

ETP TBP/TBP-S 9 | 50 | 4080 1474 00 |

Mantenimiento de batería auxiliar

La herramienta incluye una batería auxiliar interna. La batería auxiliar se utiliza, por ejemplo, para mantener la comunicación por radio activa durante la sustitución de la batería principal. La batería auxiliar ofrece aproximadamente 20 segundos para cambiar la batería principal antes de que la herramienta se apague.

Conecte siempre una herramienta recién fabricada a una batería principal y póngala en marcha durante dos horas para cargar la batería auxiliar.

Si utiliza versiones de software anteriores a las versiones recogidas en la tabla a continuación, sustituya la batería auxiliar al menos cada 12 meses. El procedimiento de sustitución lo debe realizar un técnico de servicio cualificado. Una batería auxiliar sustituida se debe reciclar de acuerdo con las Instrucciones de reciclaje.

Con versiones de software que coincidan con la tabla a continuación, sustituya la batería auxiliar cada tres años. El intervalo de servicio incrementado es aplicable a una batería nueva utilizada únicamente junto con las versiones de software en la siguiente tabla. Si la batería auxiliar se aproxima a los 12 meses de antigüedad, recomendamos sustituir la batería auxiliar durante la actualización al nuevo sofware.

TBP/TBP-S | SRB31 | SRB81 | IxB |

Versión 2.1.3 o posterior | Versión 1.3.15 o posterior | Versión 1.4.0 o posterior | Versión 3.10.4 o posterior |

Condiciones de almacenamiento

La vida útil de la batería auxiliar se ve perjudicada por las temperaturas extremas. Almacene la herramienta en un entorno con una temperatura ambiente entre 0 y 30 °C. No almacene repuestos de batería auxiliar.

Si se debe almacenar una herramienta recién fabricada, asegúrese de alimentarla durante al menos dos horas antes de almacenarla.

Durante el almacenamiento, asegúrese de poner en marcha la herramienta al menos cada cinco meses para recargar la batería auxiliar. La herramienta se debe poner en marcha durante al menos dos horas cada vez.

Revisión

El mantenimiento de su herramienta mecánica debe ser llevado a cabo por personal cualificado que utilice únicamente piezas de recambio idénticas. De esta forma, se garantiza la seguridad de la herramienta motorizada.

Las tareas de mantenimiento las realizará personal cualificado que tenga acceso a las instrucciones de mantenimiento y/o haya recibido formación para el mantenimiento de esta herramienta.

¡El motor eléctrico es una unidad encapsulada y bajo ninguna circunstancia deberá ser abierto por persona ajena a Atlas Copco Industrial Technique AB!

Si se determina que el motor eléctrico está averiado o necesita revisión, deberá devolver la unidad completa del motor a Atlas Copco Industrial Technique AB para su sustitución.

Los motores que hayan sido abiertos por personas ajenas a Atlas Copco Industrial Technique AB no serán revisados.

Se recomienda la revisión y el mantenimiento preventivo a intervalos regulares una vez al año, después de un máximo de 6.000.000 impulsos, lo que antes ocurra. Es posible que sea necesario un mayor número de revisiones si hace un uso intensivo de la máquina. Si la máquina no funcionara correctamente, será necesario enviarla inmediatamente a revisión.

Cuando desmonte la herramienta, utilice siempre la o las herramientas de servicio diseñadas específicamente recomendadas en la sección Repuestos en ServAid - https://servaid.atlascopco.com.

Montar la unidad de impulso

Asegurarse de montar las distintas partes de la unidad de impulso en el orden correcto.

Es importante que el eje de levas y el pasador de la arandela del separador estén alineados con la ranura de la pieza frontal del cilindro. En caso contrario, la pieza de extremo del cilindro no estará bien ajustada y la unidad de impulso no funcionará correctamente.

Instrucciones de lubricación

Guía de lubricación

Marca | Objetivo general |

|---|---|

Almagard | LE3752 |

Instrucciones de llenado y cambio de aceite para la unidad de impulso

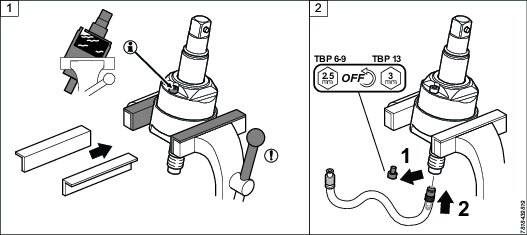

Equipos requeridos para el llenado de aceite y el cambio de aceite:

Aceite de unidad de impulso Atlas Copco.

Kit de llenado de aceite de unidad de impulso Atlas Copco.

Para el número para realizar pedidos de piezas de repuesto, consulte https://servaid.atlascopco.com

Kit para equipo de llenado de aceite

2 adaptadores M3

2 adaptadores M4

4 mangueras de 540 mm

2 mangueras de 50 mm

1 mangueras de 120 mm

1 jeringa de 50 ml

1 jeringa de 1 ml

4 tapones

5 conexiones

2 conexiones

2 lata

2 cubiertas

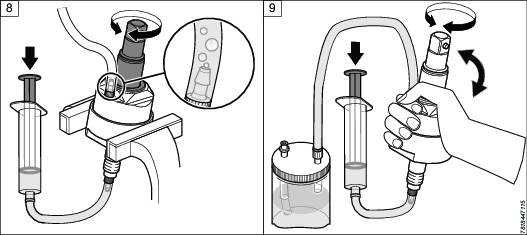

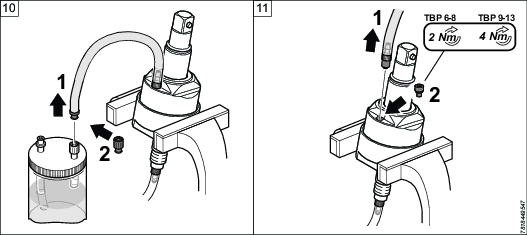

Sitúe la unidad de impulso en un tornillo de banco en un ángulo que permita que el orificio de salida esté en el punto más alto.

Retire el tornillo que cubre la apertura de admisión. Asegúrese de que la junta tórica está en el tornillo y no queda en la unidad de impulso. Conecte la manguera de llenado con la mano, con el extremo del conector de la manguera en la unidad de impulso.

Llene la jeringa grande con aceite hasta la capacidad máxima de la lata de aceite.

Utilice siempre aceite nuevo para la unidad de impulso de Atlas Copco.

Retire el tapón de la manguera de llenado y después conecte la jeringa a la manguera.

Quite el tornillo que cubre la apertura de salida de la unidad de impulso. Asegúrese de que la junta tórica está en el tornillo y no queda en la unidad de impulso. Conecte la manguera de retorno a la unidad de impulso.

Retire el tapón de la manguera de retorno y después conéctela a la lata de aceite.

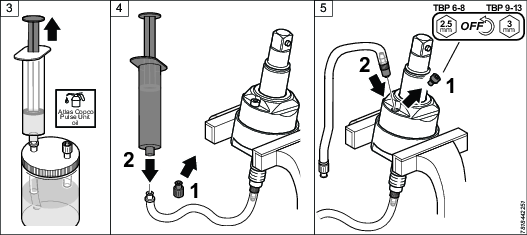

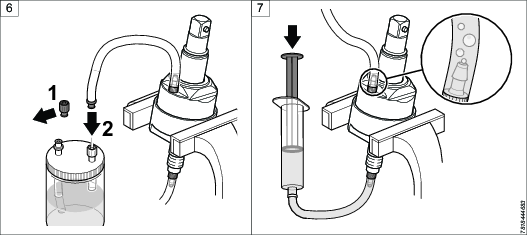

Empiece a llenar aceite en la unidad de impulso desde la jeringa grande. Al llenar aceite en la unidad de impulso, habrá burbujas de aire.

Gire el yunque hacia delante y hacia atrás mientras rellena el aceite hasta que no salgan burbujas de la unidad de impulso.

Dele una vuelta entera a la unidad de impulso mientras rellena el aceite para garantizar que no queden burbujas de aire dentro de la unidad de impulso.

Retire la manguera de retorno de la lata de aceite y conecte el tapón al extremo de la manguera de retorno.

Retire la manguera de retorno de la apertura de salida de la unidad de impulso. Ponga el tornillo que cubre la apertura de salida de nuevo en su sitio.

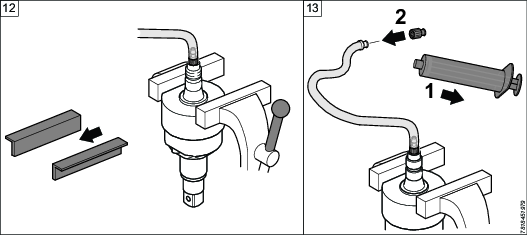

Ahora posicione la unidad de impulso en el tornillo de banco con la apertura de entrada mirando hacia arriba.

Retire la jeringa de la manguera de llenado y conecte el tapón al extremo de la manguera de llenado.

Retire la manguera de llenado del aceite de la unidad de impulso.

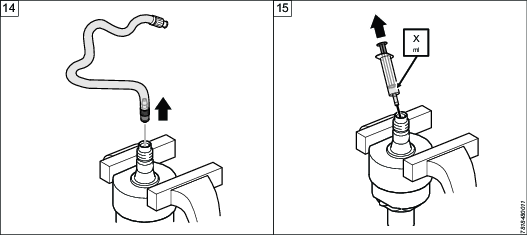

Utilice una jeringa pequeña para extraer la cantidad adecuada de aceite, consulte la tabla Llenado de aceite.

Ponga el tornillo que cubre la apertura de entrada de nuevo en su sitio.

Modelo | Reducción de aceite (X) del 100% de llenado de la unidad de impulso |

|---|---|

ETP TBP/TBP-S 6 | 0,5 ± 0,05 ml |

ETP TBP/TBP-S 8 | 0,5 ± 0,05 ml |

ETP TBP/TBP-S 9 | 0,85 ± 0,05 ml |

ETP TBP/TBP-S 13 | 1,5 ± 0,05 ml |

Instrucciones de reparación

Sustitución de repuestos

Al sustituir determinadas partes eléctricos de la herramienta, la denominación y los parámetros de la herramienta se borran de ToolsTalk Service 2 y deben volver a configurarse. Para más información, consulte la guía de usuario de ToolsTalk Service 2 User Edition.

Prueba después de servicio

Prueba de condición de herramienta

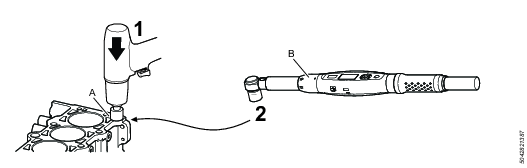

A | Transductor de par estático SRTT |

B | STa6000 |

Probar el par máximo y la frecuencia de impulsos

Establezca la frecuencia del filtro en STa6000 a 850 Hz

Compruebe el par máximo y la frecuencia de impulsos con un transductor de par estático SRTT. Tiempo de apriete: aproximadamente 1 segundo.

Condiciones de la prueba

Temperatura de unidad de impulso: aproximadamente 20° C.

En POWER FOCUS 6000, cambie Herramienta → Ajuste → Factor de ajuste de par de torsión al 50%, evita que la herramienta se apague. Mida el par de torsión y el índice de frecuencia en el sentido de las agujas del reloj en el SRTT durante 1 segundo aproximadamente. Compruebe que los valores cumplen los límites especificados en la tabla abajo.

Una herramienta en buen estado debe alcanzar los siguientes valores:

Modelo | Frecuencia de impulsos | Par máximo, hacia la derecha, estática (mínimo) (Nm) |

|---|---|---|

ETP TBP/TBP-S 6 | 12-20 Hz | > 42 Nm |

ETP TBP/TBP-S 6 (42) | 10-18 Hz | >39 Nm |

ETP TBP/TBP-S 8 | 11-20 Hz | > 64 Nm |

ETP TBP/TBP-S 9 | 10-19 Hz | > 97 Nm |

ETP TBP/TBP-S 13 | 8-15 Hz | > 181 Nm |

Comprobación de par en junta real

Utilice los mismos equipo y ajustes. Para ejemplos de extensiones, bocas y programa de apriete en la junta de prueba, de la forma en que se utilizarán en la junta real.

Al realizar una comprobación del par en la junta real, recomendamos usar una STWrench con ajuste de medición residual*.

* Par requerido para que las roscas del tornillo (incluida su cabeza) en el que se aplica el par, se mueva en relación a la rosca de acoplamiento.

A | La junta real |

B | Llave dinamométrica |

Realice un apriete.

Mida el resultado con la llave dinamométrica.

Si el par de torsión residual no corresponde con el par de torsión objetivo, ajuste los parámetros de apriete.

Comprobación de la precisión de la herramienta

Este procedimiento de prueba se realiza para comprobar la precisión de la herramienta. La prueba se realiza en tres niveles de par de torsión diferentes con diez (10) aprietes realizados en cada nivel de par de torsión sumando hasta 30 aprietes en total. El resultado se compara con el transductor de referencia y si la desviación se encuentra dentro de los límites, la herramienta pasa la prueba.

Condiciones de la prueba y configuración

Se deben cumplir las condiciones de prueba siguientes:

● Use un IRTT como transductor de referencia.

● Use una junta de prueba con un tornillo real que ofrezca una fuerza de agarre incrementada cuando se apriete, es decir, no utilice un freno o similar. La junta debe ser blanda (~100o, el número total de impulsos debe ser >20 durante el apriete).

● No utilice ninguna extensión, solo en IRTT y el enchufe.

● La frecuencia del filtro STa6000 debe establecerse en 850Hz.

● El factor de ajuste del par de torsión de herramienta se debe establecer en el 100%.

● Se probará la herramienta en 3 niveles de par de torsión diferentes, con 10 ciclos por nivel, consulte tabla Ajustes de herramienta por secuencia de apriete.

Ajustes del POWER FOCUS 6000

Etapa | Parámetro | Ajuste |

|---|---|---|

1. Fase de arranque | Arranque suave | OFF |

Detección de reapriete | OFF | |

2. Fase de aproximación | Velocidad de aproximación | Consulte tabla1 |

Límites de tiempo de aproximación | OFF | |

Límites impulsos aproximación | OFF | |

Aproximación finalizada | 5 Nm | |

3. Etapa de apriete | Par objetivo | Consulte tabla1 |

Energía de impulso | Consulte tabla1 | |

Factor de correlación de par residual | 1 | |

Tiempo de detección prematura de pérdida de par | 200 ms | |

| Límites de par | Auto |

Límites de ángulo | OFF | |

Límites de tiempo | OFF | |

Límites de impulsos | OFF |

1 Tabla: Ajustes de herramienta por secuencia de apriete

Ajustes de herramienta por secuencia de apriete

Modelo de herramienta | Secuencia | Número de aprietes | Aproximación (rpm) | Energía de impulso (%) | Par objetivo (Nm) |

|---|---|---|---|---|---|

ETP TBP/TBP-S 6 | 1 | 10 | 1500 | 50 | 12 |

2 | 10 | 2000 | 80 | 22 | |

3 | 10 | 3000 | 100 | 32 | |

ETP TBP/TBP-S 8 | 1 | 10 | 1500 | 40 | 20 |

2 | 10 | 2000 | 75 | 37 | |

3 | 10 | 3000 | 100 | 55 | |

ETP TBP/TBP-S 9 | 1 | 10 | 1500 | 50 | 35 |

2 | 10 | 2000 | 85 | 55 | |

3 | 10 | 3000 | 100 | 70 | |

ETP TBP/TBP-S 13 | 1 | 10 | 1600 | 60 | 50 |

2 | 10 | 1900 | 80 | 100 | |

3 | 10 | 2200 | 100 | 150 |

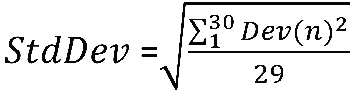

Cálculos

Utilice los resultados de los aprietes, valores de TBP y STa6000, para realizar los cálculos y evaluaciones siguientes:

1. Calcular el valor promedio

● Calcule el valor promedio de par de torsión (media TBP) para todos los resultados mostrados en el POWER FOCUS 6000

● Calcule el valor promedio de par de torsión (media STa6000) para todos los resultados registrados por el STa6000

2. Calcule la desviación en la medición de par de torsión entre la herramienta TBP y STa6000:

Desviación de factor de medición de par, media = 100x [TBPmean-STa6000 media ]÷STa6000

El resultado para pasar la prueba es ± 2.0%

3. Normalice el resultado del TBP para obtener el mismo valor promedio que para el STa6000:

TBP normalizado, media (1…30) = TBP value (1…30) x STa6000 media÷TBP

4. Calcule la desviación entre STa6000 y POWER FOCUS 6000 para cada apriete:

Desviación (1...30) = TBP normalizado, valor(1...30) - STa6000 value (1...30)

5. Calcula desviación estándar (Sigma) para las 30 desviaciones calculadas:

6. Compruebe la precisión de medición del par de torsión en relación con el par de torsión máximo de herramienta (ToolMax), especificado por modelo de herramienta, p. ej.,55 Nm para TBP8.

Precisión de medición de par = 100 x 3 x StdDev)÷ToolMax

El resultado para pasar la prueba es: máximo 4.0%

Actualizar el software de la herramienta

Para más información sobre la actualización del software de la herramienta, consulte la guía de usuario ToolsTalk Service 2 User Edition > Copiar el firmware.

Para evitar daños en la herramienta:

Asegúrese de que la batería esté completamente cargada a la hora de realizar una actualización de software.

No retire la batería de la herramienta mientras la actualización de software esté en curso.

No retire la tarjeta de memoria de la herramienta mientras la actualización de software esté en curso.

Solución de problemas

Guía de resolución de problemas

Problema | Motivo | Acción |

|---|---|---|

La herramienta no se apaga o el tiempo de apriete es demasiado largo. | El par objetivo está cercano al par máximo de la herramienta. | Escoja una herramienta más grande con más potencia. |

Extensión o puntas desgastadas. | Compruebe la extensión y las puntas. | |

Nivel de aceite de la unidad de impulso incorrecto. | Ajuste el nivel de aceite o rellénelo. | |

La junta es demasiado blanda para la herramienta. | Seleccione una herramienta más grande con más potencia o incremente la energía de impulso. | |

Piezas desgastadas de la unidad de impulso. | Inspeccione y sustituya las piezas desgastadas. | |

Se ha alcanzado el límite elástico de la junta. | Compruebe la especificación de la junta. | |

Desconexión inconsistente o precisión insuficiente. | El par objetivo no está dentro de las especificaciones de la herramienta. | Cambie a un tamaño de herramienta distinto. |

Extensión demasiado larga. | Cambie a una extensión más corta. | |

Extensión o puntas desgastadas. | Sustituya la extensión y la boca/las puntas. | |

Nivel de aceite de la unidad de impulso incorrecto. | Ajuste el nivel de aceite o rellénelo. | |

La junta es demasiado rígida. | Seleccione una herramienta más pequeña o reduzca la energía de impulso. | |

Si la herramienta se calienta mucho. | par predominante demasiado elevado. | Cambie a un tamaño de herramienta distinto. |

Juntas muy blandas. | Cambie a un tamaño de herramienta distinto. | |

Índice de ciclo alto. | Cambie a un tamaño de herramienta distinto. |

Códigos de eventos y error

Para una lista completa de códigos de evento y error, consulte el manual de configuración Power Focus 6000.

Reciclaje

Normativas medioambientales

Cuando se ha utilizado un producto, debe reciclarse adecuadamente. Desmonte el producto y recicle los componentes de acuerdo con la legislación local.

Las baterías pueden contener sustancias peligrosas que pueden provocar graves daños al medio ambiente, la salud de las personas y la seguridad si no se manipulan correctamente. No deseche las baterías en la basura doméstica. Las baterías se deben recoger por separado para su reciclaje y se deben arrojar a un contenedor de reciclaje de baterías. Este producto y su información cumple los requisitos de la Regulación sobre baterías (UE)2023/1542, y deben manipularse según lo dispuesto en la misma. Las baterías están marcadas con el símbolo de un contenedor de basuras con ruedas tachado sin una línea negra debajo. La batería se debe reciclar según establecen las normativas locales o se deben enviar a su Centro de atención al cliente de Atlas Copco para su manipulación. Solo personal formado debe manipular las baterías. Al devolver las baterías usadas a través de los canales de recogida adecuados, ayuda a evitar daños ambientales y permite la recuperación de valiosas materias primas.

Instrucciones de reciclaje Escáner

Pos. | Pieza | Nota | Reciclar como |

|---|---|---|---|

1 | Tapa de protección | Plásticos, otros, PU | |

2 | Escáner | Electrónica |

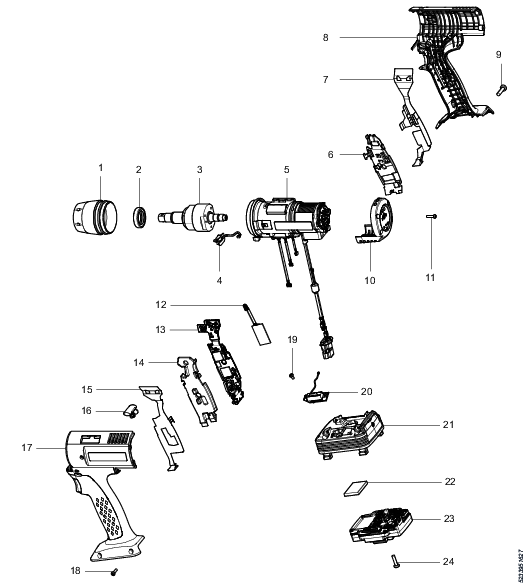

Instrucciones de reciclaje

Pos. | Pieza | Nota | Reciclar como |

|---|---|---|---|

1 | Cubierta delantera | Metal, aluminio | |

2 | Cojinete | Metal, acero | |

3 | Unidad de impulso | Metal, acero | |

4 | Luz frontal | Electrónica | |

5 | Caja del motor, completa | Electrónica | |

6 | Goma soporte de la placa principal | Goma, PUR | |

7 | GND banda RH | Metal, latón | |

8 | Empuñadura, derecha | Plástico, otros, PA | |

9 | Tornillos | 8 uds | Metal, acero |

10 | Cubierta trasera | Plástico, otros, PA | |

11 | Tornillos | 4 uds | Metal, acero |

12 | Módulo de radio | Electrónica | |

13 | Módulo de placa principal | Plástico, otros, PA | |

14 | Goma soporte de la placa principal | Goma, PUR | |

15 | GND banda LH | Metal, latón | |

16 | Botón de funcionamiento inverso | Metal, neodimio | |

17 | Empuñadura, izquierda | Plástico, otros, PA | |

18 | Tornillo | Metal, acero | |

19 | Tornillo | 4 uds, a las antenas | Metal, acero |

20 | Antenas | Electrónica | |

21 | Soporte de la batería | Metal, aluminio | |

22 | Batería auxiliar | Batería, ion litio | |

23 | Módulo de alimentación | Electrónica | |

24 | Tornillos | 4 uds al módulo de alimentación | Metal, acero |

Si la herramienta TBP utiliza una unidad de suministro eléctrico y un cable de alimentación, consulte las Instrucciones de producto para Fuente de alimentación 950W - Instrucciones de reciclaje, para más información.