ETF SL21-04-226-SF

Informação sobre o Produto

Informações gerais

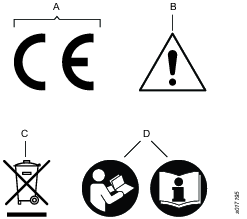

Símbolos na Ferramenta

Os símbolos na ferramenta significam o seguinte:

A | A Diretiva relativa a máquinas 2006/42/EC especifica os requisitos essenciais de saúde e segurança que o produto deve atender de modo que o fabricante possa colocar a marcação CE. |

B | Tenha cuidado ao trabalhar com o dispositivo. |

C | O símbolo indica que as peças do produto devem ser tratadas de acordo com a Diretiva WEEE. |

D | Leia o manual/folheto de instruções antes de iniciar o trabalho ou antes de operar um equipamento ou máquina. |

Palavras dos Avisos de Segurança

As palavras Perigo, Alerta, Cuidado e Atenção nos avisos de segurança têm os seguintes significados:

PERIGO | PERIGO indica uma situação de risco que, se não for evitada, resultará em morte ou lesão grave. |

ALERTA | ALERTA indica uma situação de risco que, se não for evitada, poderá resultar em morte ou lesão grave. |

CUIDADO | CUIDADO, usado como um símbolo para alerta de segurança, indica uma situação de risco que, se não for evitada, pode vir a resultar em lesão leve ou moderada. |

ATENÇÃO | ATENÇÃO é usado para tratar as práticas que não estão relacionadas a lesões pessoais. |

Garantia

A garantia do produto expirará 12 + 1 meses após sua expedição a partir da Central de Distribuição da Atlas Copco (nome da marca específica da empresa).

O desgaste e estrago normais das peças não estão incluídos na garantia.

Para desgaste e estrago normais entende-se a necessidade de troca de uma peça ou outro ajuste/revisão durante a manutenção de ferramentas padrão normalmente para aquele período (expresso em tempo, horas de operação ou algum outro).

A garantia do produto baseia-se no uso, manutenção e reparo corretos da ferramenta e de seus componentes.

Danos a peças decorrentes de manutenção inadequada ou execução por terceiros que não a Atlas Copco ou seus Prestadores de Serviço Autorizados durante o período de garantia não são cobertos pela mesma.

Para evitar danos ou a destruição de peças da ferramenta, siga os programas de manutenção recomendados e as instruções corretas para fazer a manutenção da ferramenta.

Os reparos de garantia são realizados apenas nas oficinas da Atlas Copco ou pelos Prestadores de Serviço Autorizados.

Atlas Copco oferece garantia estendida e manutenção preventiva de última geração através de seus contratos ToolCover (contrato de manutenção específico da empresa). Para obter mais informações, entre em contato com seu representante de serviço local.

Para motores elétricos:

A garantia será aplicada somente quando o motor elétrico não tenha sido aberto.

Website

Informações referentes a nossos Produtos, Acessórios, Peças de Reposição e Materiais Publicados podem ser encontrados no site da Atlas Copco .

Visite: www.atlascopco.com.

ServAid

O ServAid é um portal continuamente atualizado e que contém Informações Técnicas, como:

- Informações regulatórias e de segurança

Dados técnicos

Instruções de instalação, operação e manutenção

Listas de peças de reposição

Acessórios

Desenhos Dimensionais

Visite: https://servaid.atlascopco.com.

Para obter mais informações, entre em contato com o seu representante local da Atlas Copco .

Fichas de dados de segurança MSDS/SDS

As Fichas de Informação de Produtos Químicos descrevem os produtos químicos vendidos pela Atlas Copco.

Consulte o site da Atlas Copco para mais informações: www.atlascopco.com/sds.

País de origem

Para saber sobre o país de origem, consulte as informações na etiqueta do produto.

Desenhos Dimensionais

Os Desenhos Dimensionais podem ser encontrados no Arquivo de Desenhos Dimensionais ou no ServAid.

Visite: http://webbox.atlascopco.com/webbox/dimdrw ou https://servaid.atlascopco.com.

Visão geral

Finalidade do Módulo de Aperto Fixo

Esse produto foi projetado para alimentar e fixar parafusos na posição e aplicar o Torque especificado na junta em um processo automatizado. O processo de aperto é controlado pelo Power Focus 6000. Não é permitido nenhum uso diverso.

A máquina parcialmente finalizada é um sistema fixo de alimentação de parafusos cuja finalidade é a produção de conexões parafusadas. A alimentação de parafusos é processada automaticamente por uma Unidade de Alimentação de Parafusos. O Módulo de Aperto Fixo da Alimentação de Parafusos e a Unidade de Alimentação de Parafusos são alimentados e controlados pelo Power Focus 6000 e pelo PLC (Controlador Lógico Programável) do cliente.

O módulo de aperto deve ser usado somente em locais abrigados.

O módulo de aperto deve ser colocado em operação somente com os componentes do sistema aqui descritos.

Uso permitido dos componentes do Módulo de Aperto Fixo

Módulo de Aperto Fixo e Ferramenta de Acionamento - Requerem um torque definido ou um ângulo de rotação definido.

Cabos (elétricos) - Fornece alimentação elétrica e controla o sistema de aperto de parafusos.

Mangueiras (pneumática) - Supre o Módulo de Aperto Fixo com energia pneumática proveniente da Unidade de Alimentação de Parafusos.

Tubo Alimentador - Transporta os fixadores da Unidade de Alimentação de Parafusos para a cabeça de alimentação.

Power Focus 6000 - Controla e monitora o processo de fixação de parafusos.

Unidade de Alimentação de Parafusos - Alimenta o Módulo de Aperto Fixo com parafusos.

Descrição do Sistema

O Sistema Fixo de Alimentação de Parafusos compreende o Módulo de Aperto Fixo, a Ferramenta de Acionamento, o Power Focus 6000, o Alimentador, Unidade de Controle da Válvula externa, cabos e mangueiras. Ele faz parte do conceito de Conjunto Conectado Inteligente da Atlas Copco e apoia ambientes industriais de produção para para torná-los mais eficientes, ergonômicos e maximizar a produção.

Módulo de Aperto Fixo

O Módulo de Aperto Fixo realiza o processo automático de alimentação. Ele é constituído dos seguintes partes:

Cabeça de Alimentação

Versões Head-stroke (Curso da cabeça) e Bit-stroke (Curso do bit) para estações fixas

Versão Curso do bit para robôs/cobots

Os componentes e as funções do Módulo de Aperto Fixo são explicados na tabela abaixo.

Nº | Componentes | Funções |

1 | Bit | Transmite o Torque ao parafuso |

2 | Garras de Alinhamento | Guiam o parafuso soprado durante o processo de aperto. As Garras de Alinhamento são conectadas a seus suportes com um pinos de tensão. A mola nos suportes fecha as Garras de Alinhamento. |

3 | Braço Giratório | Retém e carrega o próximo parafuso enquanto o parafuso anterior está sendo apertado. O Braço Giratório guia os parafusos soprados para o interior das Garras de Alinhamento da Cabeça de Alimentação, enquanto está na posição de carregamento. Na posição de trabalho, o Braço Giratório é girado para fora pelo movimento do Bit. |

4 | Cabeça de Alimentação (na cor azul) | Recebe os parafusos através do braço giratório. As Garras de Alinhamento presas aos suportes da garra e, por isso, a cabeça giratória guia o eixo, e prende o parafuso no lugar para que o bit seja encaixado. |

5 | Suporte da Braço Giratório | Retém o Braço Giratório. |

6 | Engate de troca rápida | Ajuda na troca da Cabeça de Alimentação e do Conjunto do Bit. |

7 | Conector do Tubo Alimentador | Conecta o Tubo Alimentador |

8 | Manga | Ajuda na troca das posições de ângulo da Cabeça de Alimentação. Usando esses parafusos, as posições de ângulo da Cabeça de Alimentação podem ser alteradas para -45°, -90°, 0°, 45° e 90°. Consulte as Posições de Ângulo na imagem da Cabeça de Alimentação abaixo da tabela. |

9 | Tubo Alimentador | Transporta os parafusos da Unidade de Alimentação de Parafusos para o Braço Giratório por meio de ar pressurizado. |

10 | Sensor de Anel | Detecta o parafuso na extremidade do Tubo de Alimentação. |

11 | Sensor Indutivo | Detecta se o Bit está completamente retraído. |

12 | Sensor de Posição do Curso | Detecta a posição do Curso do bit. |

Versão Curso do bit

A versão Curso do bit permite movimentos do Bit somente na parte frontal para empurrar o parafuso através das garras. É usado e instalado em robôs ou sistemas lineares cartesianos deslizantes que proporcionam à peça a movimentação no eixo Z.

Descrição | Valor |

Peso total incluindo a Ferramenta de Acionamento QST34 | 4,3 kg |

Peso total sem a Ferramenta de Acionamento | 4,3 kg – 2 kg = 2,3 kg |

Torque Máximo da Cabeça de Alimentação de Parafusos | 10 Nm |

Versão Curso da cabeça

A versão Curso da cabeça proporciona um movimento adicional ao eixo para levar a Cabeça de Alimentação para mais perto do local do aperto. Por isso, o motor permanece estacionário e somente a Cabeça de Alimentação se move. É usado e instalado em linhas de montagem de célula única e de montagem paletizada.

Descrição | Valor |

Curso da cabeça | 48 mm |

Peso total incluindo a Ferramenta de Acionamento QST34 | 6 kg |

Peso total sem a Ferramenta de Acionamento | 6 kg - 2 kg = 4 kg |

Torque Máximo da Cabeça de Alimentação | 10 Nm |

Ferramenta de Acionamento

A Ferramenta de Acionamento gera o movimento giratório e proporciona um Torque que é transmitido à Cabeça de Alimentação por meio do Eixo de Acionamento.

Nº | Componente | Função |

1 | Eixo de Acionamento | Eixo com engrenagens do acionamento giratório |

Os diversos números de peças, números de modelos, faixas de torque e velocidade das ferramentas de acionamento fixas são especificados na tabela abaixo.

Número da Peça | Número do Modelo | Faixa de Torque (Nm) | Velocidade (rpm) |

8434320084 | ETF SL21-01-226-SF | 0,3-1,2 | 3000 |

8434320085 | ETF SL21-04-226-SF | 0,8-4 | 1600 |

8434320086 | ETF SL21-07-226-SF | 1,5-7,5 | 970 |

8434320087 | ETF SL21-10-226-SF | 2-10 | 720 |

8434320088 | ETF SL21-01-256-SF | 0,3-1,2 | 3000 |

8434320089 | ETF SL21-04-256-SF | 0,8-4 | 1600 |

8434320090 | ETF SL21-07-256-SF | 1,5-7,5 | 970 |

8434320091 | ETF SL21-10-256-SF | 2-10 | 720 |

Número da Peça | Número do Modelo | Faixa de Torque (Nm) | Velocidade (rpm) |

4028001007 | QST34-20CT-SF-226 | 4 - 20 | 1000 |

4028001016 | QST34-20CT-SF-256 | 4 - 20 | 1000 |

4028001017 | QST34-20CTTA-SF-226 | 4 - 20 | 1000 |

4028001022 | QST34-20CTTA-SF-256 | 4 - 20 | 1000 |

4028001014 | QST34-8CT-SF-226 | 2 - 8 | 3000 |

4028001015 | QST34-8CT-SF-256 | 2 - 8 | 3000 |

4028001020 | QST34-8CTTA-SF-226 | 2 - 8 | 3000 |

4028001021 | QST34-8CTTA-SF-256 | 2 - 8 | 3000 |

Principais Componentes do Sistema Fixo de Alimentação de Parafusos

Os componentes individuais ou a composição do sistema pode ser específico do cliente e, por isso, pode diferir dos componentes mostrados aqui.

O Sistema Fixo de Alimentação de Parafusos engloba os seguintes componentes principais (Curso do bit):

Nº | Componentes | Funções |

1 | Módulo de Aperto de Alimentação de Parafusos

| Para realizar o processo de aperto. |

2 | Power Focus 6000 | Para controlar e monitorar o processo de aperto de parafusos. |

3 | Unidade de Alimentação de Parafusos | Para transportar, classificar, separar e alimentar os parafusos no Módulo de Aperto Fixo, usando ar comprimido. |

4 | Unidade de Controle da Válvula | Para controlar as conexões elétricas e conexões pneumáticas, inclusive válvulas e Fieldbus. |

5 | Cabo da Ferramenta | Conexão elétrica entre o Power Focus 6000 e Módulo de Aperto Fixo |

6 | Conexão de Ar | Suprimento de ar da Unidade de Controle da Válvula acionado pela Unidade de Alimentação de Parafusos. |

7 | Conexão de Ar | Conexão de Ar para o Curso do Bit de Avanço e Retorno entre o Módulo de Aperto Fixo e a Unidade de Controle da Válvula. |

8 | Cabo de Conexão | Conexão elétrica entre o Power Focus 6000 e a Unidade de Alimentação de Parafusos. Uma vez ligado o Power Focus 6000, a unidade de alimentação de parafusos recebe um sinal de ativação. |

9 | Conexão Fieldbus | Conexão elétrica entre o Power Focus 6000 e a Unidade de Alimentação de Parafusos. |

10 | Tubo Alimentador | Transporte pneumático de parafusos da Unidade de Alimentação de Parafusos para o Módulo de Aperto Fixo. |

11 | Linha de Sinalização | Comunicação entre a Unidade de Alimentação de Parafusos e a Unidade de Controle da Válvula |

12 | Linha de Sinalização | Conexão elétrica entre o Módulo de Aperto Fixo e a Unidade de Controle da Válvula. O sensor de anel detecta os parafusos na extremidade do Tubo Alimentador. |

13 | Linha de Sinalização | Conexão elétrica entre o Módulo de Aperto Fixo e a Unidade de Controle da Válvula. O sensor indutivo é para a posição retraída do Curso do bit. |

O Sistema Fixo de Alimentação de Parafusos engloba os seguintes componentes principais (Curso da cabeça):

Nº | Componentes | Funções |

1 | Módulo de Aperto Fixo

| Para realizar o processo de aperto. |

2 | Power Focus 6000 | Para controlar e monitorar o processo de aperto de parafusos. |

3 | Unidade de Alimentação de Parafusos | Para transportar, classificar, separar e alimentar os parafusos no Módulo de Aperto Fixo, usando ar comprimido. |

4 | Unidade de Controle da Válvula | Para controlar as conexões pneumáticas e elétricas. Por exemplo, Curso do bit e Curso da cabeça. |

5 | Cabo da Ferramenta | Conexão elétrica entre o Power Focus 6000 e Módulo de Aperto Fixo. |

6 | Conexão de Ar | Suprimento de ar para a Unidade de Controle da Válvula acionado pela Unidade de Alimentação de Parafusos. |

7 | Conexão de Ar | Conexão de Ar para o Avanço e Retorno do Curso do bit e do Curso da cabeça entre o Módulo de Aperto Fixo e a Unidade de Controle da Válvula. |

8 | Cabo de Conexão | Conexão elétrica entre o Power Focus 6000 e a Unidade de Alimentação de Parafusos. Uma vez ligado o Power Focus 6000, a unidade de alimentação de parafusos recebe um sinal de ativação. |

9 | Conexão Fieldbus | Conexão elétrica entre o Power Focus 6000 e a Unidade de Alimentação de Parafusos. |

10 | Tubo Alimentador | Transporte pneumático de parafusos da Unidade de Alimentação de Parafusos para o Módulo de Aperto Fixo. |

11 | Linha de Sinalização | Comunicação entre a Unidade de Alimentação de Parafusos e a Unidade de Controle da Válvula |

12 | Linha de Sinalização | Conexão elétrica entre o Módulo de Aperto Fixo e a Unidade de Controle da Válvula. O sensor de anel detecta os parafusos na extremidade do Tubo Alimentador. |

13 | Linha de Sinalização | Conexão elétrica entre o Módulo de Aperto Fixo e a Unidade de Controle da Válvula. O sensor indutivo é para a posição retraída do Curso da cabeça. |

14 | Linha de Sinalização | Conexão elétrica entre o Módulo de Aperto Fixo e a Unidade de Controle da Válvula. O sensor indutivo é para a posição prolongada do Curso da cabeça. |

15 | Linha de Sinalização | Conexão elétrica entre o Módulo de Aperto Fixo e a Unidade de Controle da Válvula. O sensor indutivo é para a posição retraída do Curso da cabeça. |

Para mais informações sobre a Unidade de Alimentação de Parafusos, veja as informações do produto da Unidade de Alimentação de Parafusos.

Para mais informações sobre o Power Focus 6000, veja as informações do produto do Power Focus 6000.

O Sistema Tensor

O sistema Tensor compreende uma série de ferramentas de aperto movidas por motores elétricos sem escova e unidades de transmissão diferentes.

Os motores estão disponíveis em tamanhos diferentes. Todas as ferramentas estão protegidas do superaquecimento do motor. O sistema de proteção elétrico é baseado em um interruptor de circuito contra falha de aterramento - EFP. O EFP detecta pequena fuga de corrente (> 30mA) e, se houver alguma fuga, a unidade é desligada (30ms). Modificar, interferir ou adulterar os sistemas de proteção invalida todas as garantias e obrigações da Atlas Copco. A identificação de problemas e religação do sistema só podem ser feitas por pessoal autorizado. Inspecione regularmente o funcionamento do EFP, pressionando o interruptor de corrente. Consequentemente, o EFP deverá se desligar.

Dados Técnicos do Produto

Os Dados Técnicos do Produto podem ser encontrados no ServAid ou no site da Atlas Copco .

Visite: https://servaid.atlascopco.com ou www.atlascopco.com.

Sequências de Operação

As duas sequências de operação distintas do Módulo de Aperto Fixo são descritas abaixo:

Nº | Sequência de Operação |

1 | Curso do bit |

2 | Curso do bit e da cabeça |

Sequência de Operação do Curso do bit

A operação é acionada por uma unidade externa de controle ou um PLC (Controlador lógico programável)

O Curso do bit move-se em avanço com a rotação do Bit e empurra o Braço Giratório para fora da Cabeça de Alimentação. Quando o braço giratório é empurrado para fora, isso permite recarregar o próximo parafuso.

O Curso do bit empurra os parafusos para fora das Garras de Alinhamento durante o processo de aperto.

O processo de aperto é finalizado.

O Curso do bit move-se para trás para a posição de carregamento.

O próximo parafuso é transportado do Braço Giratório para as Garras de Alinhamento.

Sequência de Operação do Curso do bit e da cabeça

A operação é acionada por uma unidade externa de controle ou um PLC (Controlador lógico programável)

O Curso da cabeça move-se em avanço da posição de parada para a posição de trabalho.

O Curso do bit move-se em avanço com a rotação do Bit e empurra o Braço Giratório para fora da Cabeça de Alimentação. Quando o braço giratório é empurrado para fora, isso permite recarregar o próximo parafuso.

O Curso do bit empurra os parafusos para fora das Garras de Alinhamento durante o processo de aperto.

O Curso do bit e o Curso da cabeça movem-se para trás para a posição de parada.

O processo de aperto é finalizado.

O Curso do bit move-se para trás para a posição de carregamento.

O próximo parafuso é transportado do Braço Giratório para as Garras de Alinhamento.

Instalação

Requisitos de instalação

Função Liberar soquete

Recomenda-se usar a função Liberar soquete em todas as ferramentas ETP ST101. Quando a função é ativada, o soquete gira 3 graus para trás depois de concluir um aperto. O objetivo é reduzir a tensão na barra de reação e facilitar a remoção da ferramenta.

A função Liberar soquete é ativada no controlador.

No Power Focus 4000:

-

Pressione o botão Prog.

-

Use os botões de navegação para seguir o caminho > Pset > Programação+ > Opções > Liberar soquete > Modo Ligado

Visor da Ferramenta

O visor da ferramenta é ativado no controlador.

No Power Focus 4000:

Pressione o botão Prog.

Use os botões de navegação para seguir o caminho > Ferramenta > Configuração > Barramento acessório > ST bus > Modo

Conexão da ferramenta

A ferramenta deve, através de sua unidade motriz Power Focus, ser conectada à rede elétrica, 230V/50Hz alternativamente 115V/ 60Hz, monofásica. Ver instruções para a sua unidade motriz Power Focus.

Aterramento

Se a ferramenta está montada em uma fixação portátil ou conduzida manualmente, a fixação deve ser conectada à correia utilizando um cabo de aterramento de 2,5 mm2 separado.

Instruções de instalação

Instalação

Este capítulo fornece instruções de instalação do Módulo de Aperto Fixo.

Leia todas as mensagens de segurança antes da instalação.

Instalando o Módulo de Aperto Fixo

Instale o Módulo de Aperto Fixo usando a placa de montagem abaixo. A instalação é possível em um dispositivo robótico ou em uma estrutura.

Posição | Dimensão | Torque de Aperto |

1 | 4 DIN 912 M6X18 | 10 Nm |

2 | 2 pinos ISO 8734 - D6X16 | Pressione o pino |

3 | 2 DIN 6 912 M8X20 | 25 Nm |

Os quatro parafusos de centro DIN 912 M6X18 rosqueados são usados na instalação da placa de montagem no local designado. O torque de aperto deve ser de 10 Nm. É possível instalar a placa de montagem tanto na parte frontal como na parte detrás usando os quatro parafusos de centro rosqueados.

No seu lado, os dois pinos ISO 8734 - D6X16 distanciados de 4 a 10 mm devem ser usados para alinhar a placa de montagem.

Os dois parafusos DIN 6 912 M8X20 no lado esquerdo mostrados na imagem acima são usados para instalar o Módulo de Aperto Fixo na placa de montagem. O torque de aperto deve ser de 25 Nm.

Força de Reação

Abaixo está a força de reação necessária para a versão Curso do bit, que deve ser absorvida pelo acessório externo ou outras partes móveis.

Pressão do Curso do bit | Força de Reação Estática | Força de Reação incluindo reserva dinâmica |

4 bares | 200 N | 400 N |

5 bares | 240 N | 440 N |

6 bares | 290 N | 490 N |

Ao ser adicionada uma nova função Curso da cabeça, a força do Curso do bit não deve exceder a força do Curso da cabeça.

Instalando o Tubo Alimentador com o adaptador

Posições | Componentes |

1 | Placa de Pressão de Garfo |

2 | Conector do Tubo Alimentador |

3 | Tubo Alimentador |

Posições de Ângulo da Cabeça de Alimentação

Através do Tubo Alimentador, os parafusos são transportados por ar pressurizado da Unidade de Alimentação de Parafusos para o Braço Giratório do Módulo de Aperto Fixo. O conector do Tubo Alimentador é fixado com uma placa de pressão de garfo no suporte. A placa de pressão é fixada com dois parafusos Allen M4x8 (M4 = 3 Nm). A posição da cabeça de alimentação pode ser ajustada para atender à acessibilidade da aplicação.

Orientação das Conexões de Ar

A orientação das conexões de ar é específica de cada projeto.

Gerenciamento de Cabos

Encaixando o Cabo da Ferramenta

Confirme se o tipo do cabo da ferramenta está correto.

Alinhe o conector do cabo usando as duas cabeças assimetricamente situadas sobre o conector para acertar as ranhuras do manípulo.

Aperte a porca de bloqueio.

Para confirmar se a conexão está correta, puxe, empurre e gire o conector do cabo (ela não deve apresentar movimento).

A ferramenta apresenta um chip de memória eletrônica integrado que transmitirá o valor da calibração do transdutor de torque e dos pulsos de ângulo ao POWER FOCUS/unidade de acionamento. Quaisquer alterações feitas nesses valores no POWER FOCUS, enquanto a ferramenta estiver conectada, serão armazenadas na memória da ferramenta.

Conectando o Módulo de Aperto da Alimentação de Parafusos ao Tubo Alimentador

Através do Tubo Alimentador, os parafusos são transportados por ar comprimido da Unidade de Alimentação de Parafusos para o Módulo de Aperto de Alimentação de Parafusos. O Tubo Alimentador é conectado removendo-se a placa-garfo (fork plate), e inserindo-se o conector do tubo alimentador e prendendo novamente a placa-garfo.

Fluxo de Trabalho da Instalação

Conecte a Ferramenta de Acionamento ao controlador de aperto.

Conecte o Tubo Alimentador ao Módulo de Aperto Fixo.

Conecte todos os cabos do sensor e as linhas pneumáticas à Unidade de Controle da Válvula.

Conecte a Unidade de Controle da Válvula ao Alimentador com o cabo de alimentação pneumático.

Consulte o capítulo Componentes Principais

Operação

Diretrizes referentes à ergonomia

Considere a sua estação de trabalho de acordo com esta lista de diretrizes gerais referentes à ergonomia de modo a identificar áreas de melhoria com relação à postura, no posicionamento dos componentes ou no ambiente de trabalho.

Faça intervalos frequentes e altere as posições de trabalho com frequência.

Adapte a área da estação de trabalho para suas necessidades e para a tarefa de trabalho.

Realize ajustes de modo a atingir uma faixa de alcance conveniente em que as peças e ferramentas precisam estar localizadas para evitar cargas permanentes.

Use os equipamentos da estação de trabalho, tais como mesas e cadeiras, apropriados para a tarefa de trabalho.

Evite posições de trabalho acima do nível do ombro ou em posições estáticas durante as operações de montagem.

Ao trabalhar acima do nível dos ombros, reduza a carga nos músculos estáticos por meio da redução do peso da ferramenta, utilizando, por exemplo, braços de reação, carretéis para mangueiras ou balancins. Você também pode reduzir a carga nos músculos estáticos segurando a ferramenta junto ao corpo.

Faça pausas com regularidade

Evite posturas extremas com o braço ou pulso, especialmente durante operações que precisem de um certo grau de força.

Realize ajustes para obter um campo de visão conveniente que exija um mínimo de movimentação dos olhos e da cabeça.

Use uma iluminação adequada à tarefa de trabalho.

Selecione a ferramenta adequada à tarefa de trabalho.

Em ambientes ruidosos, use equipamento de proteção para os ouvidos.

Use ferramentas com insertos ou material de consumo de alta qualidade para minimizar a exposição a níveis excessivos de vibração.

Minimize a exposição a forças de reação.

Para cortar:

O disco de corte poderá travar se for flexionado ou não for adequadamente guiado. Use o flange correto para o disco de corte e evite flexionar o disco de corte durante a operação.

Para perfurar:

A furadeira poderá parar de repente quando a broca penetrar. Use empunhaduras laterais se o torque de bloqueio for muito alto. A norma de segurança ISO11148, parte 3, recomenda o uso de algum item para absorver torques de reação maiores do que 10 Nm para ferramentas com empunhadura tipo pistola e 4 Nm para ferramentas retas.

Quando usar parafusadeiras de acionamento direto ou apertadeiras:

As forças de reação dependem das configurações da ferramenta e das características da junta. O esforço e a postura determinam a quantidade de força de reação que um operador pode tolerar. Adapte o ajuste do torque de acordo com a resistência e a postura do operador e use um braço tensor ou uma barra de reação se o torque for muito alto.

Em ambientes empoeirados, use um sistema coletor de pó ou use uma máscara semifacial.

Instruções operacionais

Operação

Neste capítulo, as instruções de segurança operacionais, instruções gerais do operador e o fluxo de trabalho do módulo são descritos.

Leia todas as instruções de segurança antes da Operação.

Instruções Gerais do Operador

Familiarize-se com as instruções ao operador antes de usar esta ferramenta.

A ferramenta, junto com quaisquer anexos ou acessórios, não deve nunca ser usada para outro propósito além do seu designado.

Todas as normas de segurança localmente legisladas relativas a instalação, operação e manutenção devem ser sempre respeitadas.

Este produto destina-se apenas a uso industrial e só deve ser acionado em recinto abrigado e seco. Este produto não pode ser usado em atmosferas explosivas.

Mantenha as mãos, cabelos compridos e outros objetos longe do soquete rotativo.

Certifique-se de que a ferramenta esteja em bom funcionamento e que o controlador esteja corretamente programado para evitar reações inesperadas capazes de machucar o operador.

Não aplique força ao manusear o Módulo de Aperto de Alimentação de Parafusos.

Use somente acessórios recomendados pelo fabricante. A conexão de acessórios inadequados é uma potencial fonte de perigos.

Verifique se o Módulo de Aperto de Alimentação de Parafusos apresenta ajustes incorretos, partes móveis emperradas, danos e outros problemas que possam afetar a operação do dispositivo.

Operação

Assegure-se de que a ferramenta está em boas condições de funcionamento e que o regulador está correctamente programado, para evitar movimentos inesperados da ferramenta, que podem resultar em lesão do operador.

Verifique se a ferramenta está na direcção correcta de funcionamento virando o anel de reversão.

A função de arranque lento facilita a entrada da cabeça e rosca do parafuso.

A duração do arranque lento é ajustável, veja no manual do unidade motriz.

A ferramenta está munida de luzes de sinalização,

Verde = Bom aperto

Amarela = Atenção – binário baixo.

Vermelha = Atenção – binário elevado

Cor-de-laranja = Indicador de função

Azul = Indicador de função

Assistência

Evitando problemas de eletrostática

Os componentes no interior do produto e do controlador são sensíveis a descargas eletrostáticas. Para evitar um mau funcionamento futuro, realize o serviço e a manutenção em um ambiente de trabalho com aprovação ESD. A figura abaixo mostra um exemplo de estação de trabalho apropriada.

Instruções de manutenção

Removendo o Bit e o Adaptador do Bit

Removendo o Bit da Manga Rosqueada

Há duas maneiras de remover o Bit da Manga Rosqueada.

Prenda a Manga Rosqueada com uma Chave de Gancho e use um alicate para soltar o Bit da Manga Rosqueada.

Outro método é fixar o Bit e soltar a Manga Rosqueada com a Chave de Gancho.

Percorra a etapa 1 na ordem inversa para prender o novo Bit ou a Manga Rosqueada. Confirme se o Bit não está danificado durante esse procedimento.

Confirme se o Bit, a Manga Rosqueada e o novo Adaptador do Bit estão corretamente instalados.

Insira o Conjunto do Bit na Parte Frontal da Alimentação de Parafusos usando o Engate de troca rápida do Bit.

Posições | Componentes |

1 | Chave de Gancho |

2 | Manga Rosqueada |

3 | Ferramenta de Instalação |

4 | Adaptador do Bit |

5 | Bit |

Removendo o Adaptador do Bit

Prenda a Manga Rosqueada com a Chave de Gancho e confira se os ganchos estão nos furos.

Use a Ferramenta de Instalação para pegar o Adaptador do Bit e libere-o da Manga Rosqueada.

Especificações do Torque de Aperto

Dimensão | Torque de Aperto (Nm) |

M4 | 3 |

M5 | 6 |

M6 | 10 |

M8 | 25 |

Dando Manutenção à Cabeça de Alimentação

Remoção e Troca da Cabeça de Alimentação

A Cabeça de Alimentação precisa ser reparada em caso de danos. Uma Cabeça de Alimentação com manutenção inadequada é uma fonte de perigos.

Siga as etapas abaixo para remover e trocar a Cabeça de Alimentação:

Coloque o Braço Giratório de lado e puxe a manga do Engate de troca rápida para trás e, em seguida, puxe e remova a Cabeça de Alimentação (na cor azul).

Prenda a Cabeça de Alimentação limpa ou nova e, em seguida, libere a manga do Engate de troca rápida.

Confira se a Cabeça de Alimentação está corretamente presa, girando-a e puxando-a suavemente. A Cabeça de Alimentação deve permanecer presa ao módulo de aperto.

Limpeza e Verificação da Cabeça de Alimentação

Limpe a sujeira da Cabeça de Alimentação usando um agente de limpeza industrial e um pano.

Inspecione visualmente a Cabeça de Alimentação e confira se há danos. Se a Cabeça de Alimentação estiver danificada ou houver danos aos componentes, eles devem ser trocados.

Revisão

A assistência deve ser realizada apenas por pessoal competente com acesso às instruções de assistência e/ou que tenha sido instruído em assistência de ferramentas Tensor.

O motor elétrico é uma unidade selada e não poderá, sob qualquer circunstância, ser aberto por alguém que não faça parte da Atlas Copco Industrial Technique AB!

Se decidir que o motor elétrico apresenta algum defeito ou necessita de assistência, você deve devolver a unidade completa do motor para a Atlas Copco Industrial Technique para substituição.

Os motores abertos por alguém que não seja da Atlas Copco Industrial Technique não serão incluídos na assistência.

Recomenda-se fazer revisão e manutenção preventiva em intervalos regulares uma vez por ano ou depois de no máximo 250.000 apertos, dependendo do que ocorrer primeiro. Pode ser preciso fazer revisões mais frequentes se a máquina for usada em aplicações pesadas. Se a máquina não estiver trabalhando direito, deverá ser prontamente retirada para inspeção.

Ao desmontar a ferramenta use sempre a ferramenta própria de serviço 4080 0848 80, (são necessárias duas ferramentas de serviço).

Revisões de modelos de cabeça pequena (-SH): Recomenda-se que sejam realizadas revisões e manutenção preventiva a intervalos regulares, uma vez por ano ou no máximo após 100.000 apertos, dependendo do que ocorrer primeiro. Talvez uma revisão mais frequente seja necessária se usar torque alto, uma taxa de ciclo alto ou períodos longos de aperto. Se a máquina não estiver trabalhando corretamente, deverá ser prontamente retirada para inspeção.

Recomendações de serviço

Recomenda-se fazer manutenção preventiva em intervalos regulares. Consulte as informações detalhadas sobre manutenção preventiva. Se o produto não estiver funcionamento corretamente, retire-o de serviço para inspeção.

Se não houver informações detalhadas sobre manutenção preventiva, siga estas instruções gerais.

Limpe as peças apropriadas minuciosamente.

Substitua as peças com defeito ou gastas

Instruções de lubrificação

Lubrificação

Lubrifique conforme o Guia de Lubrificação.em cada ocasião de manutenção.

Para obter mais informações, consulte a Seção Peças de Reposição no ServAid - https://servaid.atlascopco.com(Literatura Técnica Específica da Empresa disponível).

Instruções para reparos

Reparar

A reparação somente deve ser efetuada por pessoal qualificado autorizado. Para mais informações, entre em contato com o seu representante local da Atlas Copco.

Solução de problemas

Power Focus 6000

A unidade foi ligada? Verifique o disjuntor DR atrás da porta da frente. Caso ele tenha desarmado, a causa primária da falha deve ser encontrada antes de reiniciar a operação. Verifique se a fiação no conector de partida remota está correta. Para obter mais informações, consulte 9836 4954/9836 7446.

Power Focus 3000/4000

O POWER FOCUS foi ligado e está no modo EXECUTAR? Verifique se o POWER FOCUS está sendo usado (ST31/ST32/ST61/STR31/STR61-Tensor3-7, ST81-Tensor8-9). Verifique os fusíveis para a peça da unidade. Verifique os parâmetros da unidade, consulte o Guia do Usuário do POWER FOCUS/ unidade de acionamento. Verifique o disjuntor de falha aterrado na parte traseira da unidade. Se ele for disparado, identifique a causa primária da falha antes de retomar a operação. Verifique se a fiação no conector de partida remota está correta. Para obter mais informações, consulte 9836 2258.

Power Focus 600/6000

A unidade foi ligada? Verifique o disjuntor de falha aterrado atrás da porta da frente. Se ele for disparado, identifique a causa primária da falha antes de retomar a operação. Verifique se a fiação no conector de partida remota está correta. Para obter mais informações, consulte 9836 4954/9836 7446.

Superaquecimento de ferramenta

Com ajustes apropriados, a ferramenta pode lidar com quaisquer tarefas normais de linha que o operador sustenta. O que pode causar o superaquecimento é a combinação de alguns fatores: torque acima da proporção, velocidade muito baixa, tempo de rampa muito longo (o motor pode dar um torque alto por um tempo longo), torque prevalecente muito alto, junções muito suaves, tempo de ciclo curto. Para corrigir, veja a velocidade, tempo de rampa e estratégia de aperto. Um estágio e Ergoramp são mais conservadores de calor quando aplicáveis. Consulte o Guia do Usuário do seu POWER FOCUS. Se as correções cima não forem suficientes, escolha uma ferramenta da próxima capacidade mais alta.

Reciclagem

Regulamentações ambientais

Depois que um produto atendeu a sua finalidade, ele deverá ser devidamente reciclado. Desmonte o produto e recicle os componentes de acordo com a legislação local.

As baterias devem ser recolhidas pela organização de recuperação de baterias do seu país.