MTRwrench 85

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie verfällt 12+1 Monate nach dem Versand aus dem Distributionszentrum von Atlas Copco.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen/Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

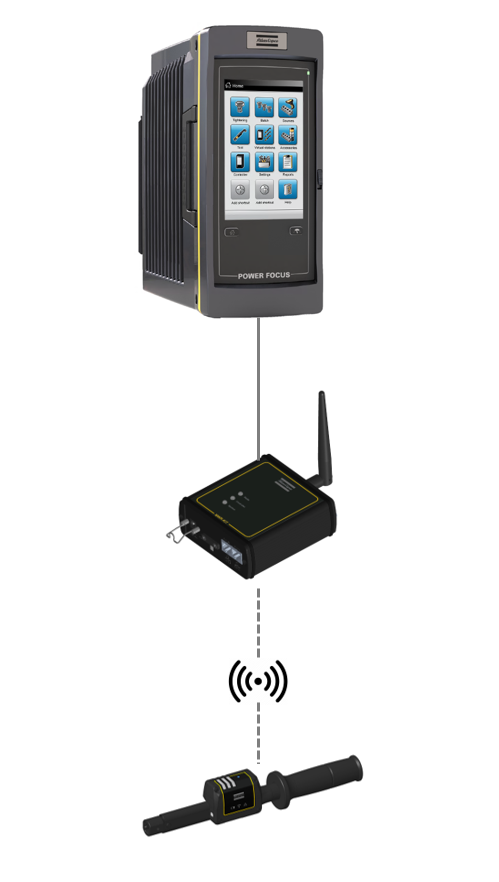

System Übersicht

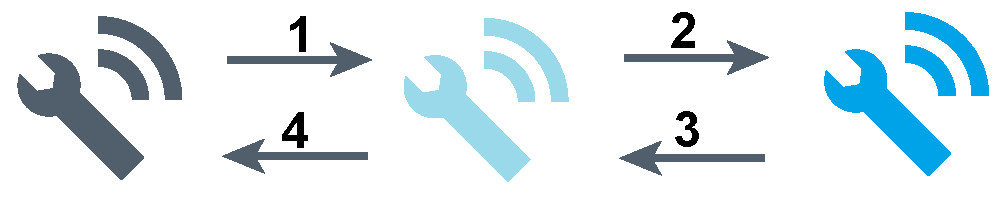

Der MTRwrench 85 ist ein mechanischer Knickschlüssel in Kombination mit einem elektronischen Drehmomentgeber. Die Verschraubungsprogramme werden mit dem Power Focus 6000 oder dem Power Focus 8 konfiguriert und dem Schlüssel zugewiesen. Diese kommunizieren drahtlos unter Verwendung des MWR-KIT als Gateway mit dem MTRwrench 85.

Weitere Informationen zum Verwalten und Konfigurieren des MTRwrench 85 entnehmen Sie den MWR-KIT Produktanweisungen, dem Power Focus 6000 Benutzerhandbuch und dem Power Focus 8 Benutzerhandbuch.

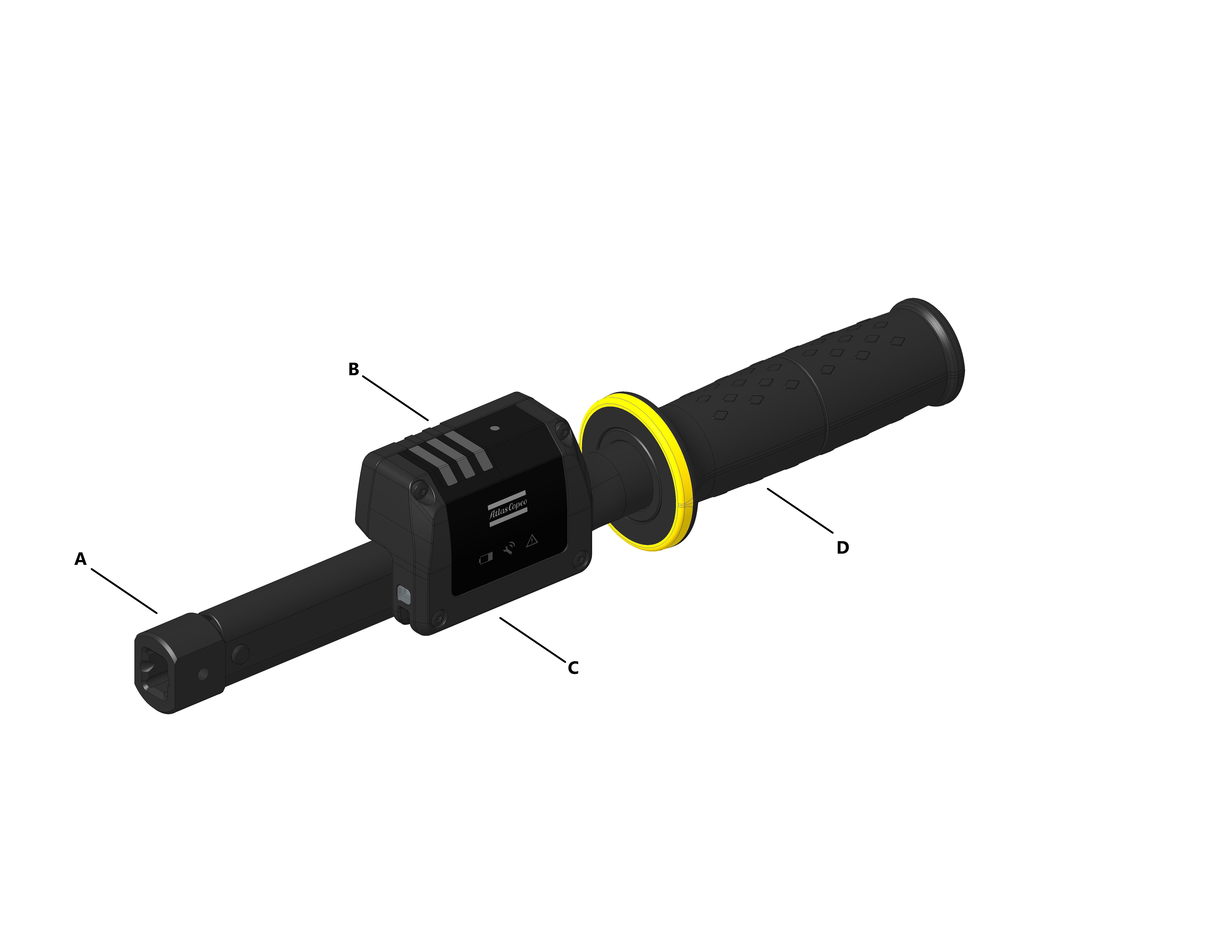

Werkzeugübersicht

A | Antrieb | B | Akkugehäuse |

C | HMI mit LED-Anzeigen | D | Handgriff |

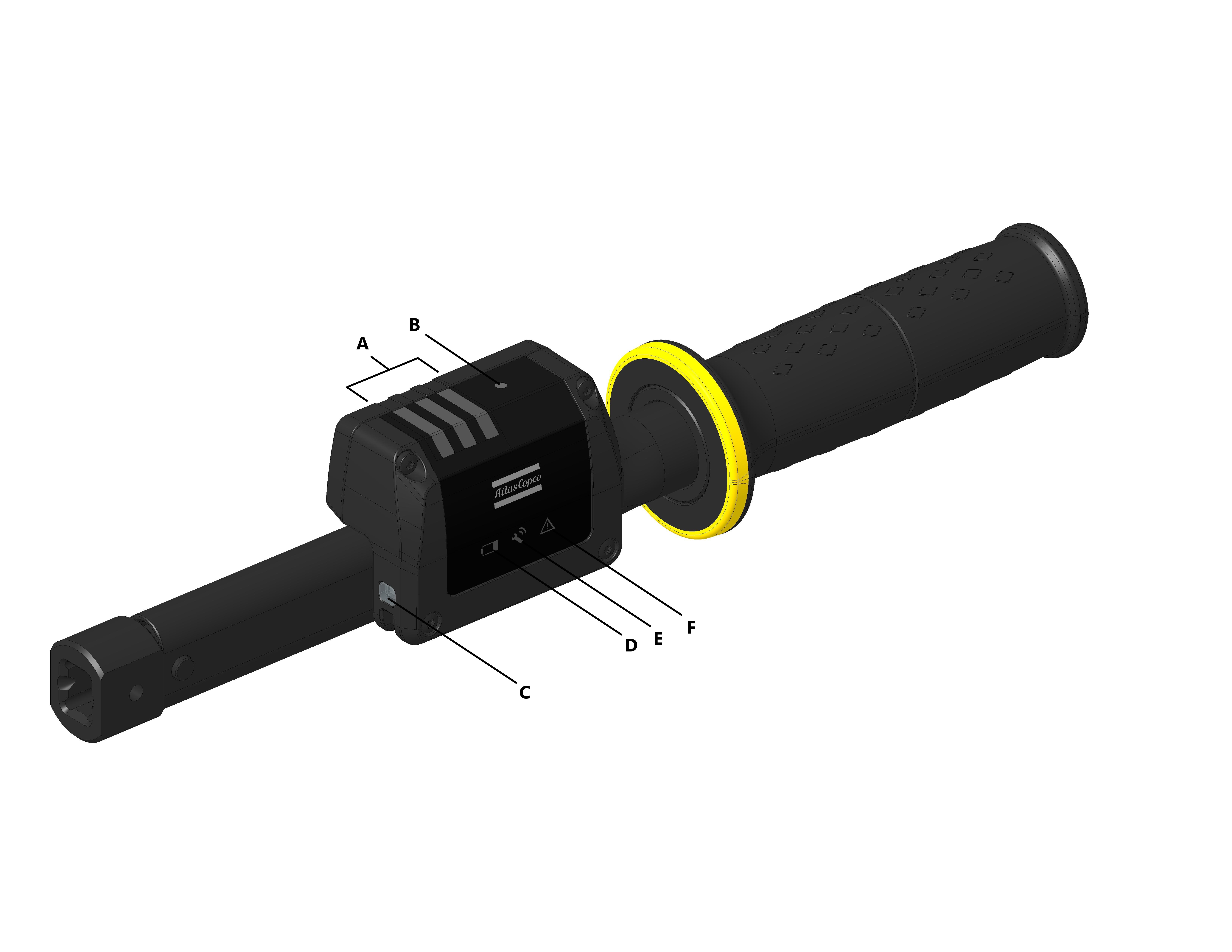

Übersicht über die LED-Anzeigen

Das MTRwrench 85-HMI ist mit vier LED-Anzeigen ausgestattet, die die verschiedenen Schlüsselstatus anzeigen, sowie einem Satz aus drei LED-Anzeigen, die den Fortschritt und die Ergebnisse der Vorgänge kommunizieren.

Eine weitere vordere Projektions-LED ist verfügbar, um die Ergebnisse der Verschraubungsvorgänge in Situationen zu kommunizieren, in denen der Bediener das HMI nicht vollständig sehen kann.

Position | Bezeichnung | Hauptanzeigen |

|---|---|---|

A | Fortschritt-LEDs |

|

B | Aufgabe bereit-LED |

|

C | Vordere Projektions-LED |

|

D | Akkustand-LED |

|

E | Funkkommunikations-LED |

|

F | Fehler-/Warn-LED |

|

LED-Akkustandanzeige

Der MTRwrench 85 ist mit einer LED-Anzeige ausgestattet, die dem Bediener meldet, wenn der Akkustand unter bestimmte Grenzwerte fällt.

Die Akkustand-LED verhält sich wie folgt:

Verhalten der LED | Akkuladestatus | Anmerkung | |

|---|---|---|---|

Aus |

| 11 % / 15 % / 35 % - 100 % | Akkustand für Vorgänge geeignet. Der untere Grenzwert des Bereichs ist abhängig von der Konfiguration „Niedriger Akku [%]“ via MWR-KIT. |

Rot blinkend |

| 11 % - 14/28 % | Niedriger Akkustand. Der höhere Grenzwert des Bereichs ist abhängig von der Konfiguration „Niedriger Akku [%]“ via MWR-KIT (standardmäßig deaktiviert: blinkt in diesem Fall niemals) |

Durchgehend rot |

| 0 % - 10 % | Akku leer. |

Funkkommunikations-LED Anzeige

Der MTRwrench 85 ist mit einer LED-Anzeige ausgestattet, die den Bediener über den Drahtloskommunikationsstatus des Schlüssels informiert.

Die Funkkommunikations-LED verhält sich wie folgt:

Verhalten der LED | LED-Status | Bedeutung | |

|---|---|---|---|

AUS |

| Drahtloskommunikation aus. | |

Langsam blinkend |

| Online: Drahtloskommunikation ein, Schlüssel in Abdeckung verknüpft | |

Blinkt |

| Offline: Drahtloskommunikation ein, Schlüssel aus Abdeckung getrennt | |

AUS | EIN | ||

Langsames Blinken |

| Schlüssel wird nicht verwendet: Drahtloskommunikation ein, Schlüssel nicht verknüpft | |

Lang AUS | Kurz EIN | ||

Aufgabe bereit-LED Anzeige

Der MTRwrench 85 ist mit einer LED-Anzeige ausgestattet, die den Bediener benachrichtigt, wenn ein von Power Focus 6000/Power Focus 8 zugewiesenes Verschraubungsprogramm erfolgreich an den MTRwrench 85 gesendet wurde.

Die Aufgabe bereit-LED verhält sich wie folgt:

Schlüsselzustand | Verhalten der LED | Bedeutung | |

|---|---|---|---|

Schlüssel inaktiv | Aus |

| Verschraubungsprogramm fehlt. |

Schlüssel inaktiv | Durchgehend blau |

| Verschraubungsprogramm erhalten. Schlüssel bereit für den Vorgang. |

Schlüssel aktiv | Aus |

| Verschraubungsprogramm läuft. |

Nullpunktanpassung-LED-Anzeigen

Die LED-Anzeigen des MTRwrench 85 zeigen dem Bediener, wenn eine Nullpunktanpassung erforderlich ist und kommunizieren den Fortschritt, den Abschluss und mögliche Fehler beim Nullpunktanpassungsvorgang.

LED-Anzeigen | Bedeutung | Anmerkung | |

|---|---|---|---|

Fortschritt-LEDs blinken alle weiß |

| Nullpunktanpassung erforderlich. | Setzen Sie den Schlüssel in die Ladeschale ein. |

Die Fortschritt-LEDs schalten sich in Sequenz immer wieder ein und aus. |

| Nullpunktanpassung läuft. Firmwareaktualisierung läuft | Bewegen Sie nicht den Schlüssel. Wenden Sie keine Last auf den Schlüssel an. |

Fortschritt-LEDs aus. |

| Nullpunktanpassung erfolgreich abgeschlossen. | - |

Fortschritt-LEDs blinken weiß |

| Die Nullpunktanpassung ist aufgrund einer Bewegung des Schlüssels oder auf den Momentgeber angewandte Last fehlgeschlagen. | Entfernen Sie den Schlüssel und legen Sie ihn erneut auf die Ladeschale, um eine neue Nullpunktanpassung zu starten. |

Fortschritt-LEDs durchgehend rot |

| Die Nullpunktanpassung ist aufgrund einer Bewegung des Schlüssels oder auf den Momentgeber angewandte Last ein zweites Mal fehlgeschlagen. | Entfernen Sie den Schlüssel und legen Sie ihn erneut auf die Ladeschale, um eine neue Nullpunktanpassung zu starten. |

LED-Ladeanzeigen

Die Anzeigen des MTRwrench 85 zeigen dem Bediener den Ladestatus, wenn der Schlüssel sich in der Ladeschale befindet und der Nullungsvorgang abgeschlossen wurde:

1 LED blinkt weiß |

| Akkuladung von 0 % bis 30 % |

1 LED durchgehend weiß und eine zweite blinkt weiß |

| Akkuladung von 31 % bis 60 % |

2 LEDs durchgehend weiß und eine dritte blinkt weiß |

| Akkuladung von 61 % bis 90 % |

3 LEDs durchgehend weiß |

| Akkuladung von 91 % bis 100 % |

LED-Anzeigen für Verschraubungsvorgänge

Während der Verschraubungsvogänge geben die LED-Anzeigen des MTRwrench 85 dem Bediener ein visuelles Feedback zum Fortschritt und Ergebnis des laufenden Verschraubungsvorgangs:

Vorgangsstufe | Verhalten der LED-Anzeigen: | Bedeutung | |

|---|---|---|---|

Verschraubungsprogramm an den Schlüssel gesendet | Aufgabe bereit-LED leuchtet durchgehend |

| Schlüssel hat das Verschraubungsprogramm empfangen |

Verschraubung läuft | Fortschritt-LED 1 blinkt weiß |

| 10-25 % des Drehmoments erreicht oder Lösung erkannt |

Verschraubung läuft | Fortschritt-LED 1 durchgehend weiß |

| 25 % des Klickdrehmoments erreicht |

Verschraubung läuft | Fortschritt-LED 1 durchgehend weiß |

| 40 % des Klickdrehmoments erreicht |

Verschraubung läuft | Fortschritt-LED 1 durchgehend weiß |

| 55 % des Klickdrehmoments erreicht |

Verschraubung läuft | Fortschritt-LED 1 durchgehend weiß |

| 70 % des Klickdrehmoments erreicht |

Verschraubung läuft | Fortschritt-LED 1 durchgehend weiß |

| 85 % des Klickdrehmoments erreicht |

Verschraubung erfolgreich abgeschlossen | Alle Fortschritt-LEDs blinken aus |

| 100 % des Klickdrehmoments erreicht |

Verschraubungsergebnis | Alle Fortschritt-LEDs durchgehend grün |

| Ergebnis-OK |

Verschraubungsergebnis | Alle Fortschritt-LEDs blinken rot |

| Ergebnis NIO Mögliche Ursachen laut Verschraubungsstrategie:

|

Fehler und Warnungen der LED-Anzeigen

Die Fehler-/Warn-LED des MTRwrench 85 zeigt dem Bediener zusammen mit den Fortschritt-LEDs erkannte Fehler oder Schäden an.

LED-Anzeigen | Diagnose | Korrekturmaßnahmen | |

|---|---|---|---|

Die Warn-LED blinkt rot |

| Geringe Überlast des Momentgebers | Legen Sie den Schlüssel in die Ladeschale ein, um eine Nullpunktanpassung vorzunehmen. |

Alle Fortschritt-LEDs blinken rot |

| Schlüssel aufgrund großer Überlast des Momentgebers gesperrt | Verschraubungsvorgänge stoppen und den Kundendienst von Atlas Copco kontaktieren. |

Fortschritt-LEDs blinken weiß |

| Die Nullpunktanpassung ist aufgrund einer Bewegung des Schlüssels oder auf den Momentgeber angewandte Last fehlgeschlagen. | Entfernen Sie den Schlüssel und legen Sie ihn erneut auf die Ladeschale, um eine neue Nullpunktanpassung zu starten. |

Fortschritt-LEDs durchgehend rot |

| Die Nullpunktanpassung ist aufgrund einer Bewegung des Schlüssels oder auf den Momentgeber angewandte Last ein zweites Mal fehlgeschlagen. | Entfernen Sie den Schlüssel und legen Sie ihn erneut auf die Ladeschale, um eine neue Nullpunktanpassung zu starten. |

Fortschritt-LEDs aus + Warn-LED blinkt rot |

| Kalibrierung oder mechanische Wartung erforderlich. | Schlüssel zur Wartung einsenden |

Umgebungsbedingungen

Nur zur Verwendung in Innenräumen | |

Höhe | Bis zu 2000 m |

Umgebungstemperaturbereich | +5 bis +40 °C |

Maximale relative Luftfeuchtigkeit von 80 % bei Temperaturen bis zu 31 °C, linear abnehmend bis zu 50 % bei 40 °C |

|

Produktdaten

Messbereich für das Betriebsdrehmoment | 17 [N·m] - 85 [N·m] / 12.5 [lb·ft] - 62.7 [lb·ft] |

Antrieb | 9 x12 mm |

Gesamtlänge | 212 mm |

Gewicht | 496 g |

Betriebsdrehmomentbereich | von 20% bis 100 % der Leistung |

Mechanische Klickwiederholbarkeit | ± 3% |

Drehmomentmessungsgenauigkeit | ± 3% |

Überlastbarkeit | 150 % der Nennkapazität |

Maximale Winkelgeschwindigkeit | 250 °/s |

Winkelmessungsgenauigkeit | ± 3,6 ° / 360 ° (bei 6 ° pro Sekunde) |

Temperaturstabilität der Drehmomentmessung | +10 °C bis +40 °C (10 °F bis 104 °F) |

Kapazität des Verschraubungsergebnisspeichers | 10000 (Maximum) |

Stromversorgung | Wiederaufladbarer NiMH AA-Akku 1900 mAh 1,2 V |

Funkabstand | Bis zu 20 m Dieser Abstand kann von verschiedenen Faktoren beeinflusst werden:

|

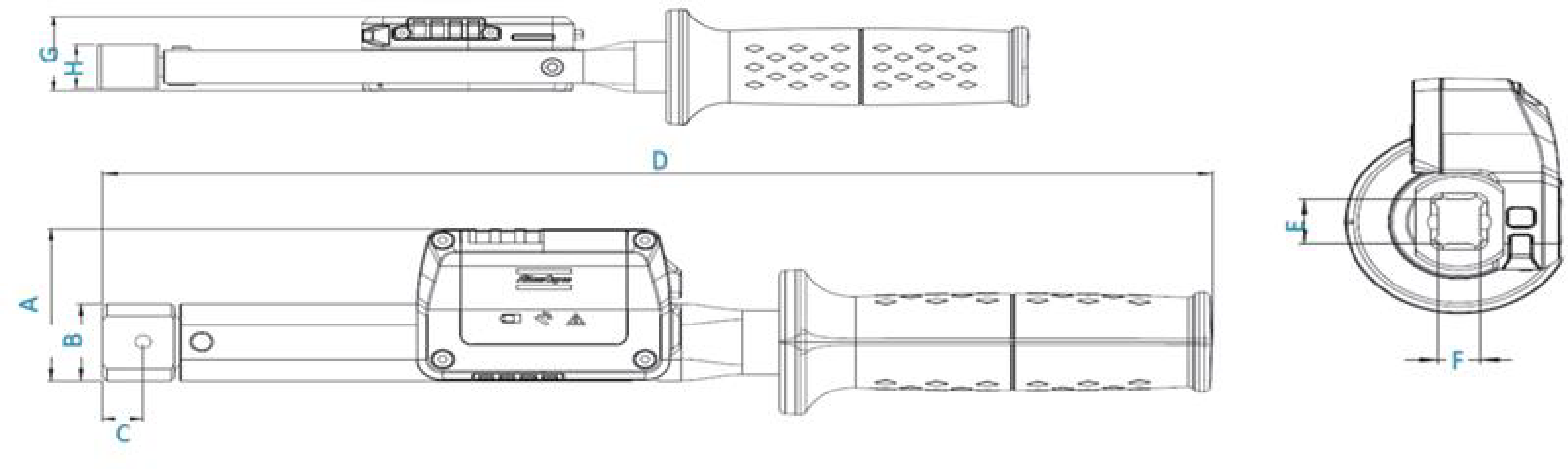

Abmessungen

A [mm] | B [mm] | C [mm] | D [mm] | E [mm] | F [mm] | G [mm] | H [mm] |

|---|---|---|---|---|---|---|---|

52,5 | ⌀ 26,3 | 11,2 | 307,1 | 12 | 9 | 32,2 | 19 |

Funkmodul-Frequenzen

Für die Frequenzauswahl beachten Sie den lokalen Regulierungsbereich.

Europa

Nummer | Kanal | Frequenz (Hz) | Datenrate [bit/s] |

|---|---|---|---|

1 | 51 | 868,044 | 19200 |

2 | 52 | 868,088 | 19200 |

3 | 53 | 868,132 | 19200 |

4 | 54 | 868,176 | 19200 |

5 | 55 | 868,221 | 19200 |

6 | 56 | 868,265 | 19200 |

7 | 57 | 868,309 | 19200 |

8 | 58 | 868,353 | 19200 |

9 | 59 | 868,397 | 19200 |

10 | 60 | 868,442 | 19200 |

11 | 61 | 868,486 | 19200 |

12 | 62 | 868,530 | 19200 |

13 | 63 | 868,744 | 19200 |

14 | 64 | 868,788 | 19200 |

15 | 65 | 868,832 | 19200 |

16 | 66 | 868,876 | 19200 |

17 | 67 | 868,921 | 19200 |

18 | 68 | 868,965 | 19200 |

19 | 69 | 869,009 | 19200 |

20 | 70 | 869,053 | 19200 |

21 | 71 | 869,097 | 19200 |

22 | 72 | 869,142 | 19200 |

23 | 73 | 869,444 | 19200 |

24 | 74 | 869,488 | 19200 |

25 | 75 | 869,532 | 19200 |

USA

Nummer | Kanal | Frequenz (Hz) | Datenrate [bit/s] |

|---|---|---|---|

1 | 1 | 902,132 | 19200 |

2 | 2 | 902,176 | 19200 |

3 | 3 | 902,220 | 19200 |

4 | 4 | 902,264 | 19200 |

5 | 5 | 902,308 | 19200 |

6 | 6 | 902,352 | 19200 |

7 | 7 | 902,396 | 19200 |

8 | 8 | 902,440 | 19200 |

9 | 9 | 902,484 | 19200 |

10 | 10 | 902,528 | 19200 |

11 | 11 | 902,572 | 19200 |

12 | 12 | 902,616 | 19200 |

13 | 13 | 902,660 | 19200 |

14 | 14 | 902,704 | 19200 |

15 | 15 | 902,748 | 19200 |

16 | 16 | 902,792 | 19200 |

17 | 17 | 902,836 | 19200 |

18 | 18 | 902,880 | 19200 |

19 | 19 | 902,924 | 19200 |

20 | 20 | 902,968 | 19200 |

21 | 21 | 903,012 | 19200 |

22 | 22 | 903,056 | 19200 |

23 | 23 | 903,100 | 19200 |

24 | 24 | 903,144 | 19200 |

25 | 25 | 903,188 | 19200 |

26 | 26 | 903,232 | 19200 |

27 | 27 | 903,276 | 19200 |

28 | 28 | 903,320 | 19200 |

29 | 29 | 903,364 | 19200 |

30 | 30 | 903,408 | 19200 |

31 | 31 | 903,452 | 19200 |

32 | 32 | 903,496 | 19200 |

33 | 33 | 903,540 | 19200 |

34 | 34 | 903,584 | 19200 |

35 | 35 | 903,628 | 19200 |

36 | 36 | 903,672 | 19200 |

37 | 37 | 903,716 | 19200 |

38 | 38 | 903,760 | 19200 |

39 | 39 | 903,804 | 19200 |

40 | 40 | 903,848 | 19200 |

41 | 41 | 903,892 | 19200 |

42 | 42 | 903,936 | 19200 |

43 | 43 | 903,980 | 19200 |

44 | 44 | 904,024 | 19200 |

45 | 45 | 904,068 | 19200 |

46 | 46 | 904,112 | 19200 |

47 | 47 | 904,156 | 19200 |

48 | 48 | 904,200 | 19200 |

Zubehör

Kompatibler Akku

Ein wiederaufladbarer NiMH AA-Akku (1900 mAh, 1,2 V) versorgt das MTRwrench 85 mit Strom.

Das Werkzeug ist mit den oben genannten Akkus kompatibel.

Es wird empfohlen, die Akkus mit der Teilenummer

4027 0048 20 zu verwenden.

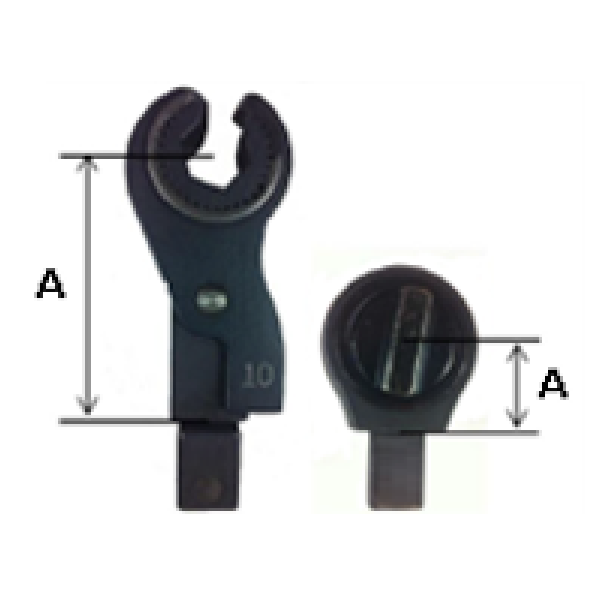

Werkzeugeinsätze

Der MTRwrench 85 verfügt über einen Standardantrieb (9 x12 mm), der mit verschiedenen Werkzeugeinsätzen kompatibel ist.

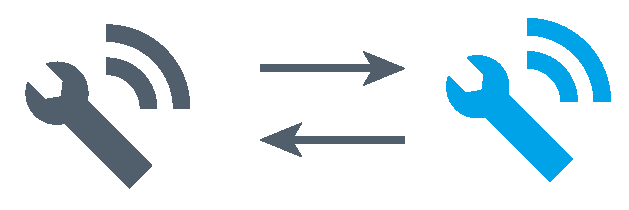

Um das tatsächlich bei Nutzung eines spezifischen Werkzeugeinsatzes auf eine Verbindung angewendete Drehmoment zu berechnen, geben Sie bei der Konfigurierung des Verschraubungsprogramms am Power Focus 6000/Power Focus 8 die gemessene Länge (siehe Bild unten) in das Feld Werkzeuggröße des MWR-Verschraubungsschritts ein.

A | In den MWR-Verschraubungsschritt am Power Focus 6000/Power Focus 8 einzugebender Wert für Werkzeuggröße. | ||

Weitere Informationen zur Konfigurierung des Verschraubungsprogramms finden Sie im Power Focus 6000 Benutzerhandbuch oder im Power Focus 8 Benutzerhandbuch gemäß verwendeter Steuerung.

Installation

Ausgangskonfiguration

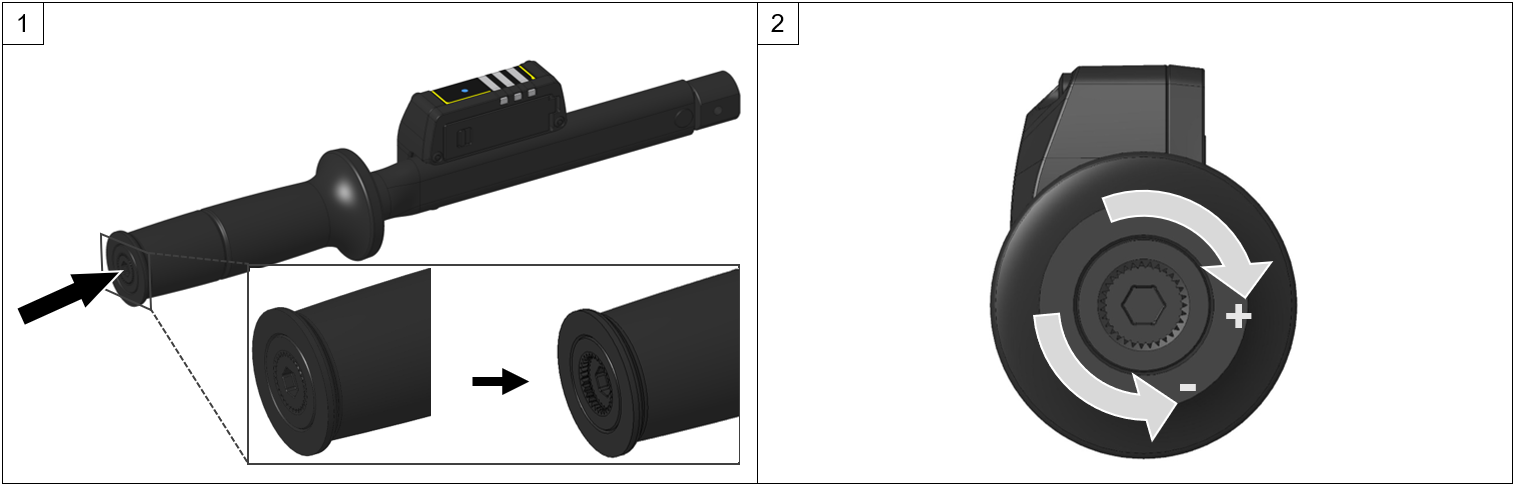

Anpassung des Klick-Drehmoments

Eine MTRwrench Einstellungstaste in das Ende des MTRwrench 85-Griffes einsetzen und drücken.

Teilenummer der MTRwrench-Einstellungstaste: 8439004834.

Drehen Sie die MTRwrench-Einstellungstaste im Uhrzeigersinn, um das Klick-Drehmoment zu erhöhen, oder gegen den Uhrzeigersinn, um das Klick-Drehmoment zu verringern.

Der Drehmomentbereich ist auf dem Etikett des Schlüssels angegeben.

Verbindung des Schlüssels mit dem MWR-KIT

Weitere Informationen zum Aktivieren und Verwalten der Verbindung zwischen MTRwrench 85 und MWR-KIT finden Sie in den MWR-KIT Produktanweisungen.

Bedienung

Konfigurationsanleitung

Konfiguration eines Verschraubungsprogramms

Die Verschraubungsprogramme des MTRwrench 85 werden über Power Focus 6000 oder Power Focus 8 konfiguriert und verwaltet.

Um mit Power Focus zu kommunizieren und Verschraubungsprogramme zu empfangen, muss der MTRwrench 85 zunächst mit einem MWR-KIT verknüpft werden, das an den Power Focus angeschlossen ist.

Wenn der MTRwrench 85 während des Betriebs die Funkreichweite verlässt, arbeitet der Schlüssel weiter mit dem letzten vom Power Focus zugewiesenen Verschraubungsprogramm und kann bis zu 10000 Ergebnisse speichern. Sobald der MTRwrench 85 sich wieder in Funkreichweite befindet, ruft der Power Focus die erfassten Ergebnisse ab und kommuniziert potenzielle während des Zeitraums außer Reichweite angewandte Änderunge an das zugewiesene Verschraubungsprogramm.

Weitere Informationen zum Aktivieren und Verwalten der Kommunikation zwischen den Geräten finden Sie in den MWR-KIT Produktanweisungen.

Weitere Informationen zur Konfigurierung des Verschraubungsprogramms finden Sie im Power Focus 6000 Benutzerhandbuch oder im Power Focus 8 Benutzerhandbuch gemäß verwendeter Steuerung.

Schraubstrategien

Dieser Abschnitt bietet einen Überblick über die zur Konfiguration eines Verschraubungsprogramms verfügbaren Schraubstrategien zum Betrieb des MTRwrench 85.

Weitere Informationen zur Konfigurierung des Verschraubungsprogramms finden Sie im Power Focus 6000 Benutzerhandbuch oder im Power Focus 8 Benutzerhandbuch gemäß verwendeter Steuerung.

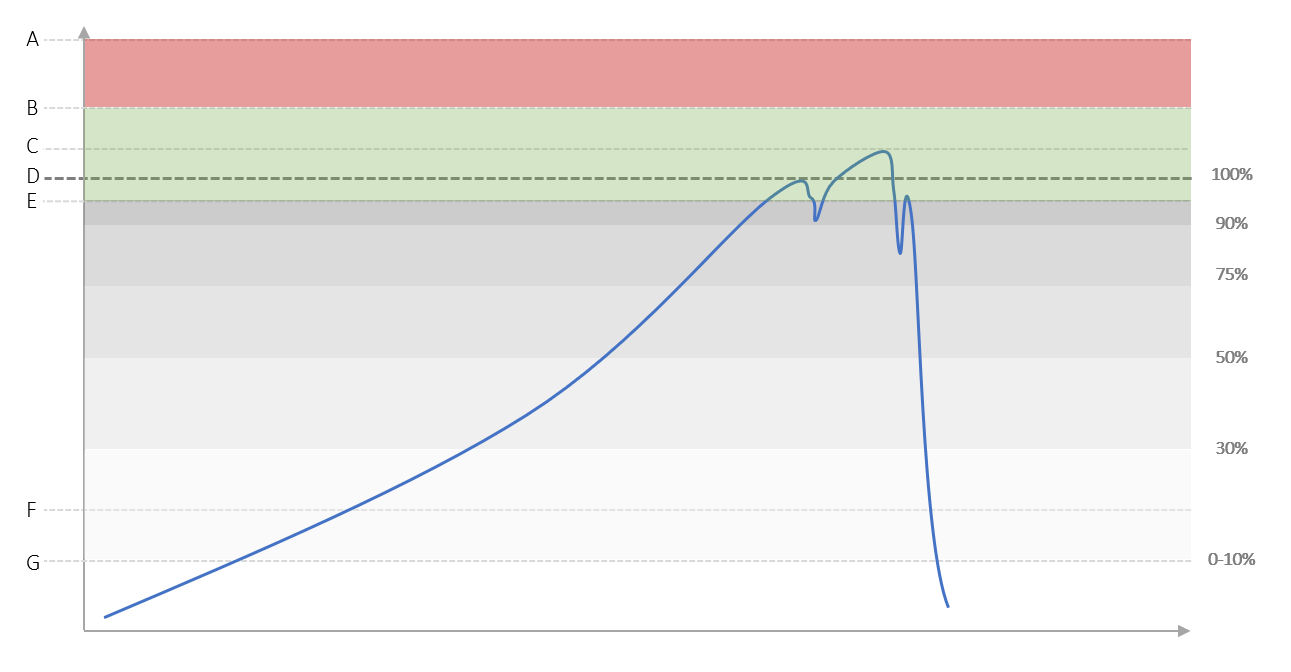

Drehmomentsteuerungsstrategie

Die Drehmomentsteuerungsstrategie hilft dem Bediener, das gewünschte Solldrehmoment ohne jegliche Winkelmessung zu erreichen.

Die Hauptparameter, die diese Strategie definieren, lauten wie folgt:

Parameter | Beschreibung |

|---|---|

Klick-Drehmoment* | Solldrehmomentwert. |

Verschraubungsprogrammstart | Drehmomentwert, ab dem der Verschraubungsvorgang beginnt. |

Mindestdrehmoment | Unterer Drehmomentgrenzwert. |

Maximales Drehmoment | Oberer Drehmomentgrenzwert. |

Mit einem Stern markierte Parameter sind Pflichtfelder.

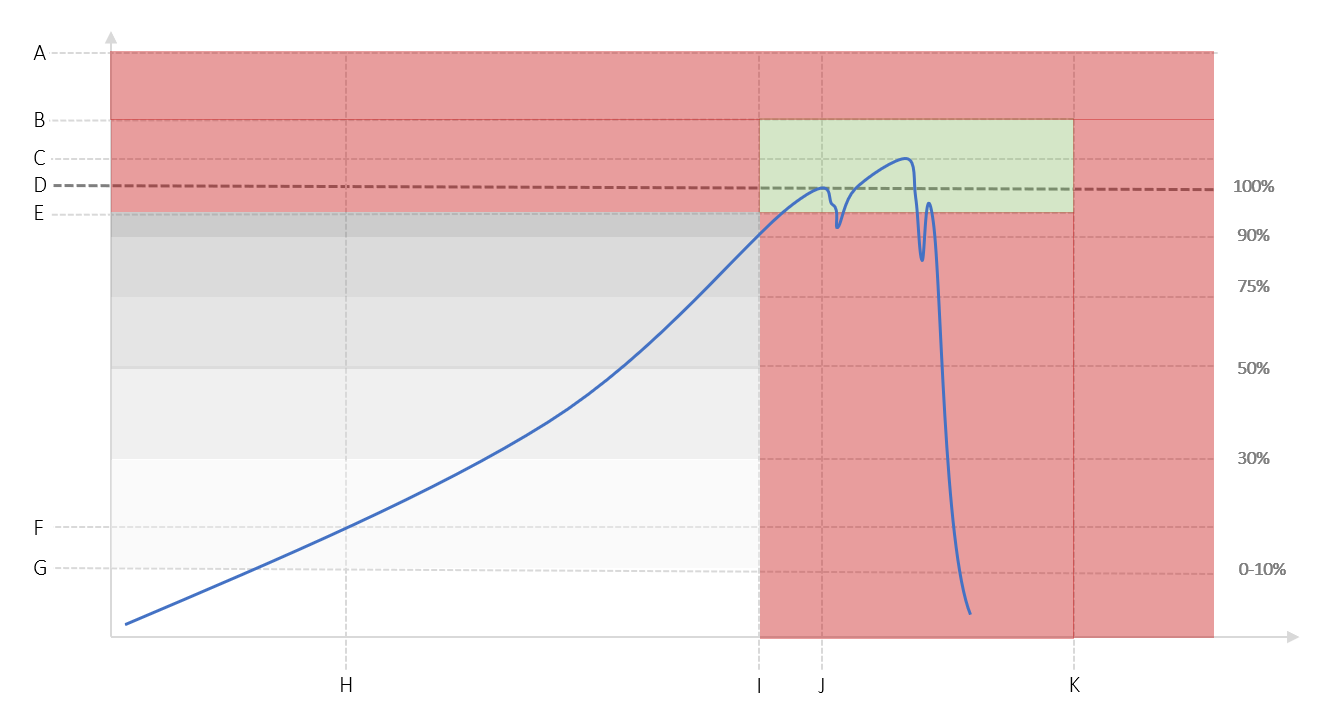

A | Schraubenwechsel | E | Mindestdrehmoment |

B | Maximales Drehmoment | F | Startdrehmoment |

C | Enddrehmoment | G | Verschraubungsprogrammstart |

D | Klick-Drehmoment |

Ein Ergebnis gilt als IO, wenn das Klick-Drehmoment innerhalb der für das ausgewählte Verschraubungsprogramm definierten oberen und unteren Grenzwerte liegt.

Weitere Informationen zur Konfigurierung des Verschraubungsprogramms finden Sie im Power Focus 6000 Benutzerhandbuch oder im Power Focus 8 Benutzerhandbuch gemäß verwendeter Steuerung.

Drehmomentsteuerung / Winkelüberwachungsstrategie

Die Drehmomentsteuerung/Winkelüberwachungsstrategie hilft dem Bediener, das gewünschte Solldrehmoment bei Winkelüberwachung zu erreichen.

Die Hauptparameter, die diese Strategie definieren, lauten wie folgt:

Parameter | Beschreibung |

|---|---|

Verschraubungsprogrammstart | Drehmomentwert, ab dem der Verschraubungsvorgang beginnt. |

Mindestdrehmoment | Unterer Drehmomentgrenzwert. |

Maximales Drehmoment | Oberer Drehmomentgrenzwert. |

Klick-Drehmoment* | Solldrehmomentwert. |

Startdrehmoment | Drehmomentwert, ab dem die Winkelmessung beginnt. |

Mindestwinkel* | Unterer Winkelgrenzwert. |

Höchstwinkel* | Oberer Winkelgrenzwert. |

Mit einem Stern markierte Parameter sind Pflichtfelder.

A | Schraubenwechsel | G | Verschraubungsprogrammstart |

B | Höchstdrehmoment | H | Winkelmessungsstart (bei Startdrehmoment) |

C | Enddrehmoment | I | Mindestwinkel |

D | Klick-Drehmoment | J | Winkel bei Klickpunkt |

E | Mindestdrehmoment | K | Höchstwinkel |

F | Startdrehmoment |

Ein Ergebnis gilt als IO, wenn:

das Klick-Drehmoment innerhalb der für das ausgewählte Verschraubungsprogramm definierten oberen und unteren Grenzwerte liegt.

und

der Winkel am Klickpunkt innerhalb der für das ausgewählte Verschraubungsprogramm definierten oberen und unteren Grenzwerte liegt.

Weitere Informationen zur Konfigurierung des Verschraubungsprogramms finden Sie im Power Focus 6000 Benutzerhandbuch oder im Power Focus 8 Benutzerhandbuch gemäß verwendeter Steuerung.

Betriebsanleitung

Ergonomie-Richtlinien

Betrachten Sie Ihren Arbeitsplatz, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen, und versuchen Sie, Bereiche zu identifizieren, in denen Verbesserungen in Bezug auf Körperhaltung, Positionierung der Komponenten oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Passen Sie den Bereich um Ihre Arbeitsstation Ihren Anforderungen und den auszuführenden Arbeiten an.

Positionieren Sie Teile und Werkzeuge so, dass statische Belastungen möglichst vermieden werden und sich sämtliche Arbeitsmittel bequem erreichen lassen.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Wenn Sie über Schulterhöhe arbeiten müssen, verringern Sie die auf die statischen Muskeln wirkende Belastung durch Verringerung des Werkzeuggewichts. Setzen Sie hierzu beispielsweise Drehmomentarme, Schlauchaufroller oder Gewichtsausgleicher ein. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie das Werkzeug nah am Körper halten.

Legen Sie häufig Pausen ein.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere während Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Richten Sie Ihren Arbeitsplatz so in Ihrem Sichtfeld ein, dass nur minimale Augen- und Kopfbewegungen erforderlich sind.

Verwenden Sie zur Ausführung Ihrer Arbeit eine angemessene Beleuchtungen.

Wählen Sie ein zur Ausführung Ihrer Arbeit angemessenes Werkzeug aus.

Verwenden Sie in lauten Umgebungen einen Gehörschutz.

Verwenden Sie hochwertige Einsätze und Kleinteile, um eine übermäßige Vibrationsbelastung möglichst zu vermeiden.

Minimieren Sie nach Möglichkeit durch Reaktionskräfte verursachte Belastungen.

Beim Schneiden:

Eine Trennscheibe kann stecken bleiben, wenn sie verbogen ist oder nicht korrekt geführt wird. Verwenden Sie immer einen für die Trennscheibe geeigneten Flansch und vermeiden Sie es, die Trennscheibe während des Betriebs zu biegen.

Beim Bohren:

Die Bohrmaschine kann beim Durchbrechen des Bohrers stehen bleiben. Verwenden Sie bei hohem Stillstandsmoment Stützgriffe. Gemäß Teil 3 der Sicherheitsnorm ISO11148 wird empfohlen, bei Pistolengriffmodellen eine Vorrichtung zur Aufnahme von Reaktionsmomenten von über 10 Nm und bei Stabmodellen zur Aufnahme von Reaktionsmomenten von über 4 Nm zu verwenden.

Bei Verwendung von Schraubendrehern und Schraubern mit Direktantrieb:

Reaktionskräfte sind von der Werkzeugeinstellung und den Eigenschaften der jeweiligen Verbindung abhängig. Die Höhe der Reaktionskraft, die eine Bediener tolerieren kann, hängt von dessen Körperkraft und Haltung ab. Passen Sie die Drehmomenteinstellung der Stärke und der Körperhaltung des Bedieners an und verwenden Sie bei zu hohem Drehmoment einen Drehmomentarm oder einen Gegenhalter.

Verwenden Sie in staubigen Umgebungen ein System zur Staubabsaugung oder tragen Sie einen Mundschutz.

Einschalten des Schlüssels

Ziehen Sie den Sperrhebel an der Tür des Akkugehäuses an der Rückseite des HMI des MTRwrench 85 zurück und öffnen Sie die Tür.

Setzen Sie den Akku in das Gehäuse ein.

Vergewissern Sie sich, dass die Litzenkante sichtbar ist, um die Entnahme zu erleichtern.

Schließen Sie die Tür des Akkugehäuses.

Vergewissern Sie sich, dass die Kante der Litze innen bleibt.

Sobald der MTRwrench 85 eingeschaltet ist, beginnen die Fortschritt-LEDs am HMI, weiß zu blinken  um zu zeigen, dass der MTRwrench 85 eine Nullpunktanpassung erfordert.

um zu zeigen, dass der MTRwrench 85 eine Nullpunktanpassung erfordert.

Die Funkkommunikations-LED am HMI beginnt zu blinken  um darauf hinzuweisen, dass die Drahtloskommunikation des MTRwrench 85 EINgeschaltet ist.

um darauf hinzuweisen, dass die Drahtloskommunikation des MTRwrench 85 EINgeschaltet ist.

Ausschalten des Schlüssels

Ziehen Sie den Sperrhebel an der Tür des Akkugehäuses an der Rückseite des HMI des MTRwrench 85 zurück und öffnen Sie die Tür.

Entnehmen Sie den Akku aus seinem Gehäuse, indem Sie an der Kante der Litze ziehen.

Schließen Sie die Tür des Akkugehäuses.

Vergewissern Sie sich, dass die Kante der Litze innen bleibt.

Eine Nullpunktanpassung durchführen

Eine Nullpunktanpassung ist in den folgenden Situationen erforderlich:

Nach dem Einschalten des MTRwrench 85.

Nach einer geringen Überlast des Momentgebers.

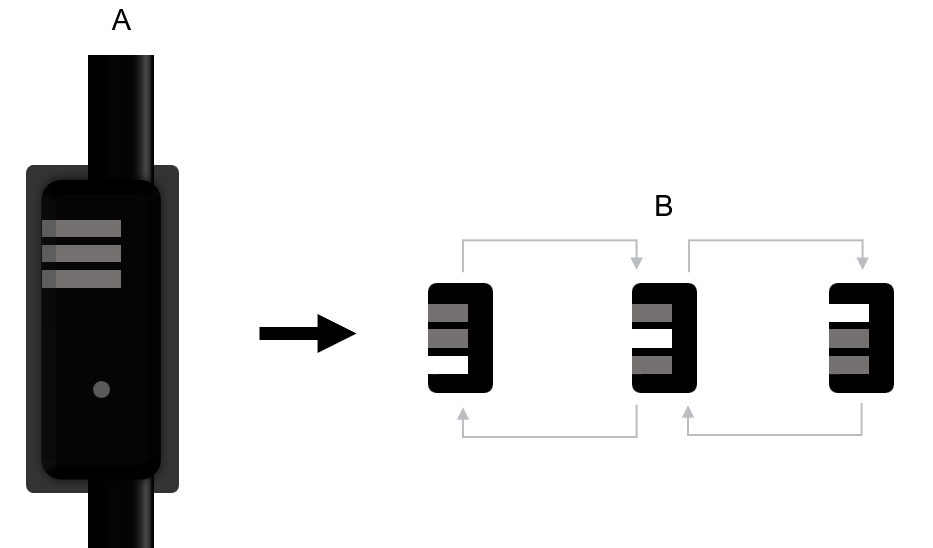

Zur Durchführung einer Nullpunktanpassung gehen Sie wie folgt vor:

Setzen Sie den MTRwrench 85 in die Ladeschale ein.

Lassen Sie den Schlüssel los und berühren Sie ihn erst wieder, wenn die Nullpunktanpassung abgeschlossen ist.

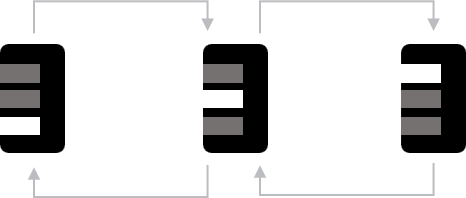

Während der Nullpunktanpassung schalten sich die Fortschritt-LEDs nacheinander wie in der nachfolgenden Abbildung zu sehen ein und aus:

A

Draufsicht des Schlüssels in der Ladeschale.

B

Darstellung des Verhaltens der Fortschritt-LEDs während der Nullpunktanpassung.

Wenn die Nullpunktanpassung erfolgreich ist, schalten die Fortschritt-LEDs sich aus.

Bedienung des Schlüssels

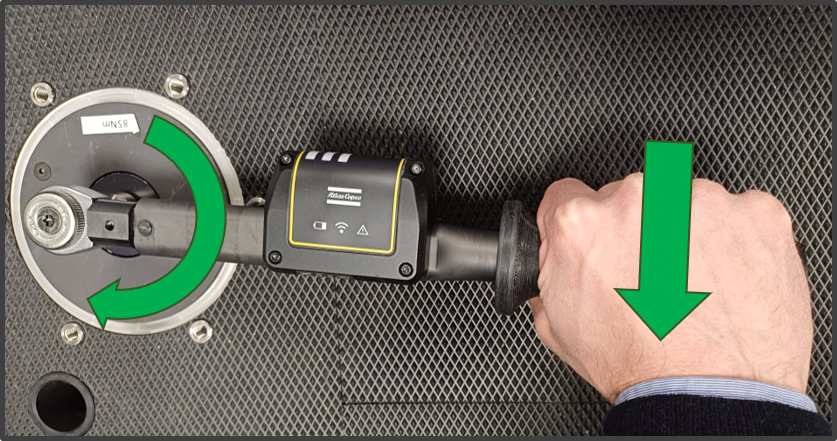

Korrekte Bedienung:

In gleichmäßigen Zügen festziehen.

Halten Sie den MTRwrench 85 mittig am Griff, wenn Sie eine Verschraubung durchführen.

Wenden Sie nur in Verschraubungsrichtung Kraft an.

Die auf den Schlüssel angewandte Kraft muss einhändig, gleichmäßig und parallel sein und fortgesetzt werden, bis das Werkzeug klickt.

Halten Sie eine Verschraubungsgeschwindigkeit, bei der sie die Verschraubung sofort stoppen können, sobald der MTRwrench 85 klickt.

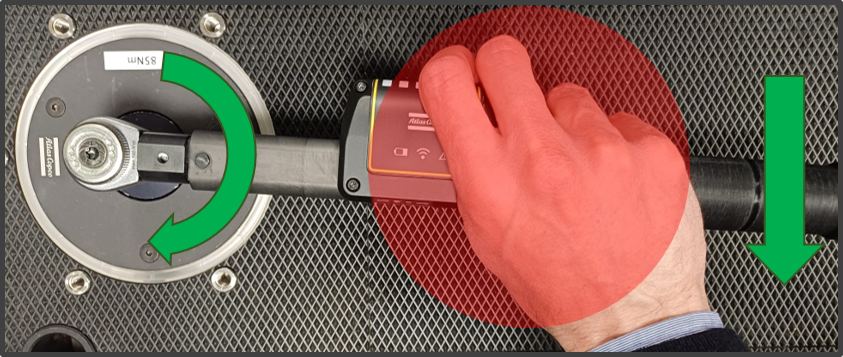

Falsche Bedienung:

Wenden Sie nach der automatischen Auslösung (Klick) keine Kraft auf den Schlüssel an.

Wenden Sie in keine andere als die Verschraubungsrichtung Kraft auf den Schlüssel an.

Berühren Sie während des Verschraubens nicht das Gehäuse des MTRwrench 85. Das Positionieren des Daumens auf der Röhre verändert den Klickwert!

Halten Sie während des Verschraubens nicht das Akkugehäuse des MTRwrench 85.

Verschraubungsprogramme ausführen

Schließen Sie den MTRwrench 85 an den Power Focus 6000/Power Focus 8 über das MWR-KIT an.

Konfigurieren Sie am Power Focus ein Verschraubungsprogramm und weisen Sie dem MTRwrench 85 die Aufgabe zu.

Wenn der MTRwrench 85 die Aufgabe empfängt und der Schlüssel zur Verwendung bereit ist, schaltet sich die Aufgabe bereit-LED am HMI ein

.

.Bringen Sie den erforderlichen Werkzeugeinsatz am Schlüssel an und führen Sie die Verschraubung durch.

Die Aufgabe bereit-LED schaltet sich aus , wenn die Verschraubung läuft.

, wenn die Verschraubung läuft.Sobald der MTRwrench 85 den Klickpunkt erreicht, lassen Sie den Schlüssel los.

Im MTRwrench 85 können bis zu 10.000 Ergebnisse gespeichert werden. Wenn der Schlüssel ausgeschaltet ist oder die Funkreichweite verlässt, können die Ergebnisse vom Power Focus abgerufen werden, sobald der MTRwrench 85 wieder eingeschaltet ist oder sich wieder in Funkreichweite befindet.

Wartung

Wartungsanweisungen

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Reinigung

Halten Sie den MTRwrench 85 sauber.

Entfernen Sie nach Gebrauch alle Öl- und Fettreste vom MTRwrench 85 mit einem weichen Tuch und einem sanften Oberflächenreiniger für Öl/Fett. Verwenden Sie keinen aggressiven oder scheuernden Reiniger.

Verwenden Sie ein antistatisches Reinigungstuch, um den Staub vom MTRwrench 85 zu entfernen.

Reinigen Sie den MTRwrench 85 nicht mit scharfen Reinigungsmitteln.

Reinigen Sie den Kontakt des MTRwrench 85 mit einer elektrischen Kontaktreinigerlösung.

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.

Batterien sollten an Ihre öffentliche Batterieverwertungsstelle weitergegeben werden.

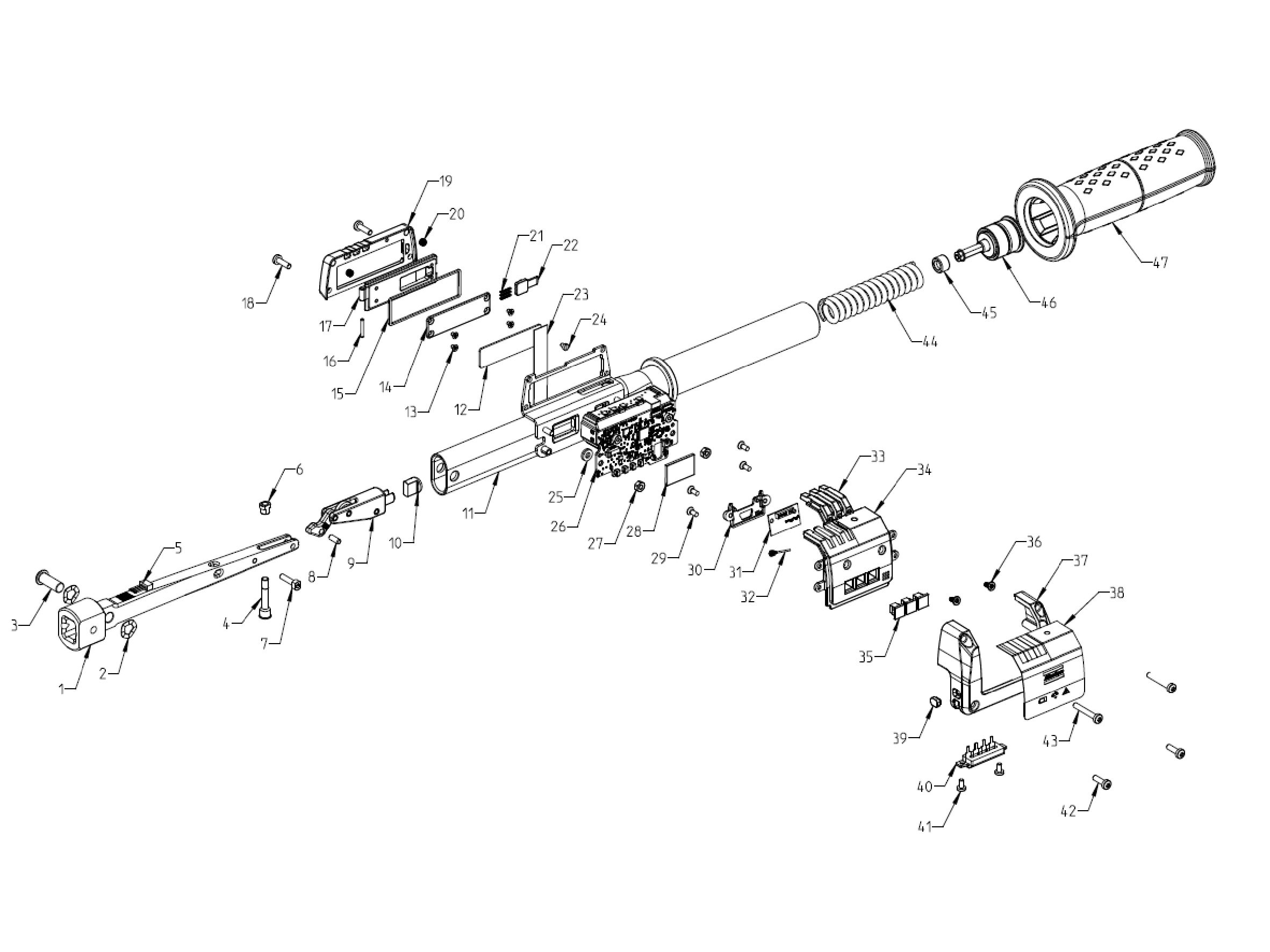

Recycling-Anweisungen

Pos. | Teil | Recyceln als |

|---|---|---|

1 | Messwertgeber | Mischabfall |

2 | Distanzscheibe | Kupfer |

3 | Pin | Stahl |

4 | Pin | Stahl |

5 | Kabel | EEAG |

6 | Mutter | Stahl |

7 | Schraube | Stahl |

8 | Pin | Stahl |

9 | Kinematische Kette | Stahl |

10 | Abstand | Kunststoff |

11 | Schlauch | Stahl |

12 | Band | Stahl |

13 | Schraube | Stahl |

14 | Panel | Stahl |

15 | Dichtung | Gummi |

16 | Pin | Stahl |

17 | Tür | Stahl |

18 | Schraube | Stahl |

19 | Cover | Aluminium |

20 | Helicoil | Stahl |

21 | Feder | Stahl |

22 | Schaltfläche | Stahl |

23 | Band | Kunststoff |

24 | Schraube | Stahl |

25 | Abstand | Stahl |

26 | Leiterplatte 1 | Mischabfall |

27 | Distanzscheibe | Stahl |

28 | Abschirmung | Stahl |

29 | Schraube | Stahl |

30 | Elektronische Unterstützung | Kunststoff |

31 | Leiterplatte 2 | EEAG |

32 | Kabel | EEAG |

33 | Lichtleiter | Kunststoff |

34 | Cover | Kunststoff |

35 | Lichtleiter | Kunststoff |

36 | Schraube | Stahl |

37 | Cover | Aluminium |

38 | Etikett | Kunststoff |

39 | Lichtleiter | Kunststoff |

40 | Anschluss | EEAG |

41 | Schraube | Stahl |

42 | Schraube | Stahl |

43 | Schraube | Stahl |

44 | Feder | Stahl |

45 | Abstand | Kunststoff |

46 | Regulierungssystem | Stahl |

47 | Handgriff | Kunststoff |

+

+