STRwrench Firmware (3.7)

Einleitung

In diesem Abschnitt finden Sie grundlegende Informationen zum Produkt sowie die in den Themen angewandten Formatierungskonventionen.

Datenschutz-Grundverordnung (DSGVO)

Dieses Produkt bietet die Möglichkeit, personenbezogene Informationen wie den Systembenutzernamen, die Rolle und die IP-Adresse zu verarbeiten. Der Zweck dieser Verarbeitungsfähigkeit könnte darin bestehen, die Qualitätskontrolle durch Rückverfolgbarkeit und geeignetes Zugriffsmanagement zu verbessern.

Wenn Sie sich dazu entschließen, personenbezogene Daten zu verarbeiten, müssen Sie die einschlägigen Datenschutzbestimmungen kennen und einhalten, einschließlich der DSGVO sowie anderer in der EU anwendbarer Gesetze, Richtlinien und Vorschriften. Atlas Copo kann in keiner Weise für die Verwendung des Produkts durch Sie haftbar gemacht werden.

Verpflichtungen und Warnungen

Haftung

Viele Ereignisse in der Arbeitsumgebung können sich auf die Verschraubung auswirken und bedürfen einer Validierung der Ergebnisse. In Übereinstimmung mit den geltenden Standards und/oder Vorschriften sind das installierte Drehmoment und die Drehrichtung nach einem Ereignis zu überprüfen, das sich auf die Verschraubung auswirken kann. Zu solchen Ereignissen zählen unter anderem:

Erstinstallation des Werkzeugsystems

Änderung von Chargen, Bolzen, Schrauben, Werkzeugen, Software, Konfiguration oder Umgebung

Änderung von Druckluft- oder Elektroanschlüssen

Änderung von Linienergonomie, Prozessen, Qualitätsverfahren und -praktiken

Bedienerwechsel

Andere Änderungen, die sich auf das Ergebnis der Verschraubung auswirken

Die Prüfung muss:

Sicherstellen, dass die gemeinsamen Bedingungen sich nicht aufgrund von Ereignissen geändert haben.

Nach der Erstinstallation, Wartung oder Reparatur der Anlage erfolgen.

Mindestens einmal pro Schicht oder in einem anderen geeigneten Intervall erfolgen.

Warnungen

Über das Benutzerhandbuch

In diesem Benutzerhandbuch wird die Einrichtung und Konfiguration des STRwrench über die STRwrench Benutzeroberfläche beschrieben.

Revisionsverlauf

Versionsnummer | Revisionsdatum | Revisionsbeschreibung |

|---|---|---|

3.7 | 02-2022 | NEUER Inhalt:

|

3.6 | 06-2021 | NEUER Inhalt:

|

1.0 | 03-2021 | Erste Ausgabe. |

Zielgruppe

Dieses Benutzerhandbuch ist für alle Personen bestimmt, die einen STRwrench über die Web-Benutzeroberfläche konfigurieren oder bedienen.

Voraussetzungen

Personen, die mehr über die Web-Benutzeroberfläche des STRwrench erfahren möchten, können von diesem Benutzerhandbuch profitieren.

Um ein vollständiges Verständnis sämtlicher in diesem Benutzerhandbuch behandelten technischen Aspekte sicherzustellen, wird Folgendes empfohlen:

Kenntnisse über Verschraubungsverfahren

Erfahrungen im Umgang mit der Power Focus 6000 oder Power Focus 4000

Informationen zur Power Focus 6000 und zur Power Focus 4000 finden Sie im Power Focus 6000-Benutzerhandbuch sowie dem Power Focus 4000-Benutzerhandbuch.

Konventionen

Zur Verbesserung des Benutzerverständnisses werden in diesem Dokument bestimmte Formatierungen verwendet. Die verwendeten Formatierungen sind nachfolgend aufgeführt.

Element | Schreibweise | Beschreibung | Ausgabe |

|---|---|---|---|

Allgemeine Hervorhebung | Im Arbeitsbereich Programm. | Zur Hervorhebung oder Markierung von bestimmten Textelementen | Text in Fettschrift |

Elemente der grafischen Benutzeroberfläche (GUI) | Wählen Sie die Schaltfläche Funktion aus. | Alle Verweise zu Elementen auf dem GUI-Bildschirm (z.B. Befehlsschaltflächen, Symbolnamen und Feldnamen). | Text in Fettschrift |

Grafische Benutzeroberfläche (GUI) Pfad > | Im Allgemeinen oben auf der GUI. | Navigationshilfe, mit der Sie den Überblick über Ihre Position innerhalb der GUI behalten können. | Zum Beispiel: Steuerung > Programm > Bearbeiten |

Benutzereingabe | Geben Sie eine Beschreibung für das Programm ein. | Beliebige Texteingabe durch den Benutzer. | Text in Fettschrift |

Dateinamen | Geben Sie einen Dateinamen für den Export ein. | Dateien, die entweder aus dem System exportiert oder in das System importiert werden. | Text in Fettschrift Kursiv |

Namen von Variablen und Parametern | Geben Sie einen Namen für den Export ein. | Namen von Variablen und Parametern (keine Werte). | Text in Kursivschrift |

Werte von Variablen und Parametern | Geben Sie einen WERT für den Export ein. | Werte von Variablen und Parametern. | Text in GROSSBUCHSTABEN |

Systemausgabe | Client.Domain.Models.ExportImportConfiguration | Jede Textausgabe durch das System. | Text in Monospace |

Externe Links | Links zu externen Seiten, die mit dem Dokument oder dem Themeninhalt verbundene Informationen enthalten. Dies können sein:

| Auswählbarer Text in externen Seiten | |

Interne Dokumentenverknüpfungen |

Diese Links werden, wenn sie verfügbar sind, unter dem Text angezeigt. | Auswählbarer Text in internen Inhalten |

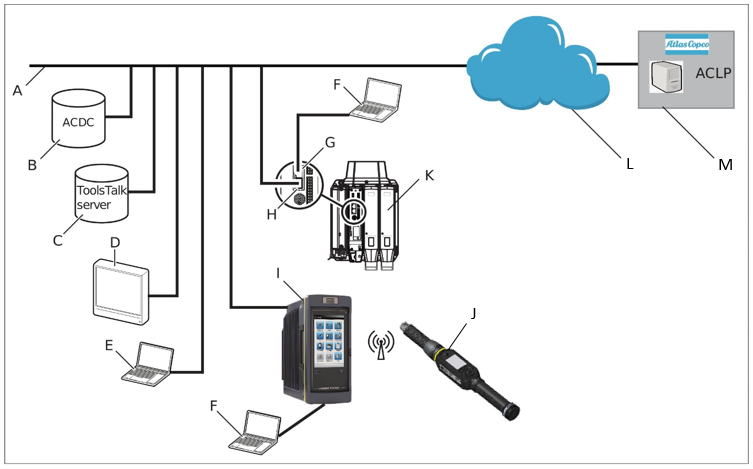

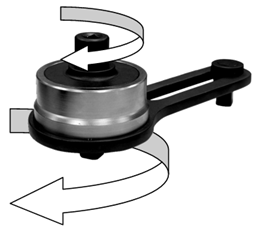

System Übersicht

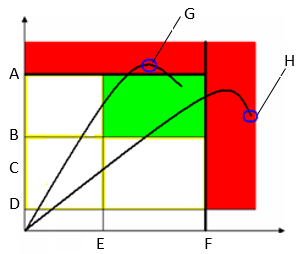

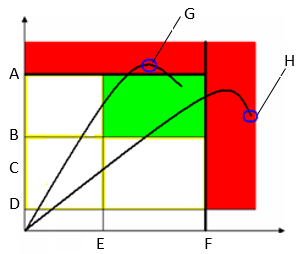

Ein Fertigungssystem kann aus den Funktionsblöcken in der folgenden Abbildung bestehen:

A | Fabriknetz | H | Controller-Fabrikanschluss: mit dem Fabriknetz verbunden. |

B | ACDC: zum Speichern von Schraubresultaten und zur statistischen Analyse. | I | Power Focus 6000 / Power Focus 4000 Steuerung: in Kombination mit Handwerkzeugen verwendet. |

C | ToolsTalk 2-Server: zum Konfigurieren und Einstellen von Parametern für Steuerungen und Werkzeuge. | J | STRwrench: arbeitet mit einer drahtlosen Verbindung zur Steuerung. |

D | Industrie-PC (IPC): kann als Client-Endgerät für die ToolsTalk 2- und ToolsNet-Server genutzt werden. | K | PF6 Flex Controller: in Kombination mit Anbauwerkzeugen verwendet. |

E | Tragbarer Computer mit Verbindung zum Fabriknetz: kann als Client-Endgerät für die ToolsTalk 2- und ToolsNet-Server genutzt werden. | L | Die Internet-Cloud. |

F | Wartungscomputer: kann mit dem Wartungsanschluss seiner Steuerung oder eines STRwrench verbunden werden. | M | Atlas Copco Licensing Portal (ACLP): befindet sich im Hause von Atlas Copco und stellt im FMS (Functional Management System) Unterstützung für lizenzierte Funktionen zur Verfügung. |

G | Controller-Wartungsanschluss: kann zum Verbinden mit einem Wartungscomputer verwendet werden. |

Die Benutzeroberfläche

Startmenü

Das Startmenü enthält die folgenden Elemente:

Menüpunkt | Beschreibung |

|---|---|

| Integrierte Werkzeugsteuerung Dieses Menü umfasst unter anderem folgende Punkte:

|

| Berichte Zeigt die letzten Ereignisse an. |

| Einstellungen Dieses Menü wird für die Einrichtung spezieller Einstellungen verwendet, wie etwa:

|

Installation und Upgrade

In diesem Abschnitt finden Sie Informationen zur Unterstützung der Erstinstallation des Produkts sowie zu Versionsaktualisierungen.

Installationsbeschränkungen

Webbrowser-Anforderungen

Die folgenden Webbrowser werden für die Web-Benutzeroberfläche des STRwrench empfohlen:

Firefox

Google Chrome

Microsoft Edge

Upgrade

Firmwareversionen

Es können zwei Firmwareversionen gleichzeitig auf dem Werkzeug installiert werden. Die Installation einer zweiten Firmwareversion kann bei der Ausführung von Upgrades an mehreren Werkzeugen nützlich sein. Wenn die Produktion bereit für den Wechsel zur aktualisierten Firmware ist, erfolgt die Aktivierung der neuen Version über die Web-Benutzeroberfläche des STRwrench.

Bei einer Änderung der Firmwareversion werden die Werkzeugkonfigurationen sowie die Verschraubungsprogramme nicht übertragen.

Software-Aktivierung

Das Werkzeug kann zwei installierte Firmwareversionen speichern. Über die Funktion Software-Aktivierung ist es möglich, die zu verwendende Firmwareversion auszuwählen.

Stellen Sie sicher, dass der Akku während des gesamten Prozesses mit dem Werkzeug verbunden bleibt.

Wechseln Sie im Hauptmenü zu Integrierte Werkzeugsteuerung und wählen Sie Software im linken Fenster aus.

Wählen Sie Aktuell oder Gespeichert im Fenster Software-Aktivierung aus.

Das Werkzeug wird automatisch neu gestartet, damit die Aktivierung wirksam wird.

Aktualisierung der Softwareversion

Stellen Sie sicher, dass der Akku während des gesamten Prozesses mit dem Werkzeug verbunden bleibt.

Wechseln Sie zum Menü Integrierte Werkzeugsteuerung und wählen Sie Software im linken Fenster aus.

Wechseln Sie zum Feld Softwareupdate und wählen Sie DURCHSUCHEN aus.

Suchen Sie nach der zip-Datei mit der entsprechenden Software und wählen Sie diese aus. Folgenden Sie den Anweisungen, um die Installation abzuschließen.

Rettungsmodus

Nach drei erfolglosen Neustarts schaltet das Werkzeug in den Rettungsmodus. In diesem Modus können Sie die Firmware aktualisieren und/oder Datenträgerverwaltung durchführen.

Schließen Sie das Werkzeug an den USB-Anschluss des PCs an. Öffnen Sie einen Internetbrowser und geben Sie die Adresse 169.254.1.1 ein.

Rufen Sie in der Rettungsmodus-Benutzeroberfläche die Registerkarte Software-Update auf.

Wählen Sie das Dateisystem, das aktualisiert werden soll und suchen Sie nach der korrekten Datei.

Wählen Sie die Schaltfläche Update.

Wechseln Sie zur Registerkarte Ein/Aus und führen Sie einen Systemneustart aus.

Schließen Sie das Werkzeug an den USB-Anschluss des PCs an. Öffnen Sie einen Internetbrowser und geben Sie die Adresse 169.254.1.1 ein.

Rufen Sie in der Rettungsmodus-Benutzeroberfläche die Registerkarte Datenträgerverwaltung auf.

Wählen Sie, je nach Bedarf, Dateisystem reparieren oder Daten bereinigen aus.

Wählen Sie die Schaltfläche Senden.

Wechseln Sie zur Registerkarte Ein/Aus und führen Sie einen Systemneustart aus.

Konfiguration

In diesem Abschnitt finden Sie ausführliche Informationen zum Erstellen, Ändern und Überprüfen von Produkteinstellungen.

Konfigurationsoptionen

Die Konfiguration und Einrichtung des Werkzeugs ist wie folgt durchzuführen:

STRwrench-Web-Benutzeroberfläche: Das Werkzeug kann über ein USB-Kabel direkt mit dem PC verbunden werden. Wenn das Werkzeug mit dem Drahtlosnetzwerk verbunden und seine IP-Adresse bekannt ist, kann von einem Computer überall im Netzwerk darauf zugegriffen werden.

Steuerung: Diese gilt für Power Focus 6000 und Power Focus 4000 Steuerungen. Ein Controller lässt sich unabhängig davon konfigurieren, ob er mit dem Netzwerk verbunden ist oder nicht.

In diesem Benutzerhandbuch wird die Web-Benutzeroberfläche des STRwrench behandelt. Informationen zur Power Focus 6000 und zur Power Focus 4000 finden Sie im Power Focus 6000-Benutzerhandbuch sowie dem Power Focus 4000-Benutzerhandbuch.

Erste Schritte

Um einen besseren Überblick über das System zu bieten, enthält dieser Abschnitt eine Schnellanleitung zu den ersten grundlegenden Schritten für die Arbeit mit dem STRwrench und der Web-Benutzeroberfläche des STRwrench. Der Abschnitt erklärt nicht jede einzelne Funktion des Systems, sondern konzentriert sich lediglich auf die wichtigsten.

Verbinden Sie das Werkzeug mit einem PC und öffnen Sie die Web-Benutzeroberfläche. Richten Sie eine Drahtlosverbindung zwischen dem Werkzeug und der Power Focus ein.

Definieren Sie in der Power Focus ein Verschraubungsprogramm, das alle relevanten Parameter einer Verschraubung enthält, wie beispielsweise Sollwinkel und Solldrehmoment.

Erstellen Sie eine Gruppensequenz, falls gewünscht. Einer Gruppensequenz können eines oder mehrere Verschraubungsprogramme hinzugefügt werden. Die Sequenz wird als eine Reihe von Verschraubungsprogrammen ausgeführt. Eine Gruppensequenz kann zum Beispiel eine bestimmte Anzahl von Verschraubungen eines Verschraubungsprogramms oder eine Folge verschiedener Verschraubungsprogramme sein.

Weisen Sie der virtuellen Station ein Werkzeug und eine Aufgabe zu. Bei der Aufgabe kann es sich entweder um ein Verschraubungsprogramm, eine Gruppensequenz oder um einen spezifizierten Digitaleingang (beispielsweise eines Barcode-Lesegeräts) handeln.

Zugriff auf die Web-Benutzeroberfläche des STRwrench

Nehmen Sie die Abdeckung am USB-Anschluss des Werkzeugs ab.

Schließen Sie das Werkzeug an den USB-Anschluss des PCs an.

Öffnen Sie einen Internetbrowser und geben Sie die Adresse 169.254.1.1 ein.

Um drahtlos auf die Benutzeroberfläche zuzugreifen, lesen Sie die Anweisungen im Abschnitt Einen drahtlosen Client konfigurieren.

Arbeiten mit der Registerkarte Konfigurationen

Die Konfiguration des Werkzeugs und seines Zubehörs wird im Menü Konfigurationen vorgenommen.

Werkzeugkonfiguration

Der folgende Abschnitt beschreibt, wie die verschiedenen Werkzeugfunktionen, wie etwa LEDs und Tasten, konfiguriert werden können.

Allgemeine Einstellungen

Artikel | Beschreibung |

|---|---|

Vorne positionierte LED | An: Die vordere LED leuchtet, wenn die entsprechnde Taste gedrückt wird. Aus: Die vordere LED ist immer aus. |

TAG | An: Informationen zum TAG werden angezeigt und können im Menü Integrated Controller Tool > Tool bearbeitet werden. Aus: Informationen zum TAG werden nicht angezeigt. |

Summer | An: Audiosignalgeber ist immer eingeschaltet. Aus: Audiosignalgeber ist immer ausgeschaltet. |

Vibration | An: Vibrationssignalgeber ist immer eingeschaltet. Aus: Vibrationssignalgeber ist immer ausgeschaltet. |

Lösen vor Zyklusstart | An: Ein versehentliches Lösen einer bereits angezogenen Verbindung wird erkannt, bevor das Anziehen beginnt. Aus: Funktion deaktiviert. |

Arbeiten mit der Registerkarte Integrierte Werkzeugsteuerung

Werkzeug

Werkzeuginformationen anzeigen

Wechseln Sie im Hauptmenü zu Integrierte Werkzeugsteuerung und wählen Sie Werkzeug im linken Fenster aus.

Erweitern Sie das Feld Werkzeuginformationen, um die folgenden Informationen anzuzeigen:

Informationen

Beschreibung

Modell

Bezeichnung des Steuerungsmodells.

Seriennummer

Die Seriennummer der Steuerung kann für die Auswahl der richtigen Ersatzteilliste oder Serviceanleitungen benötigt werden.

Produktnummer

Die Produktnummer der Steuerung.

TAG-Informationen

Wechseln Sie im Hauptmenü zu Integrierte Werkzeugsteuerung und wählen Sie Werkzeug im linken Fenster aus.

Klappen Sie das Feld TAG-Informationen aus. Folgende Informationen werden eingeblendet:

Parameter

Beschreibung

TAG-ID

TAG-Nummer

Drehmoment-Korrekturkoeffizient

Für das TAG konfigurierter Drehmoment-Korrekturkoeffizient.

Winkelkorrektur

Für das TAG konfigurierte Winkelkorrektur.

Nenndrehmoment

Drehmoment, bei dem die Winkelkorrektur definiert ist.

Service

Wechseln Sie im Hauptmenü zu Integrierte Werkzeugsteuerung und wählen Sie Werkzeug im linken Fenster aus.

Erweitern Sie das Feld Wartung. Folgende Informationen werden eingeblendet:

Parameter

Beschreibung

Ist der Wertgeber überlastet?

Ja - der Wertgeber wurde überlastet.

Nein - der Wertgeber wurde nicht überlastet.

Höchster Drehmomentwert

Höchstes vom Wertgeber gemessenes Drehmoment.

Datum Höchstes Drehmoment

Datum und Uhrzeit, an dem vom Wertgeber das höchste Drehmoment gemessen wurde.

smartHEAD Informationen

Wechseln Sie im Hauptmenü zu Integrierte Werkzeugsteuerung und wählen Sie Werkzeug im linken Fenster aus.

Klappen Sie das Feld smartHEAD-Informationen aus. Folgende Informationen werden eingeblendet:

Parameter

Beschreibung

Modell

smartHEAD-Modellbezeichnung.

Max. Drehmoment

Das maximale Drehmoment, das der smartHEAD zum Anziehen verwenden kann.

Seriennummer

Die Seriennummer des smartHEAD kann für die Auswahl der richtigen Ersatzteilliste oder Serviceanleitungen benötigt werden.

Produktnummer

Die Produktnummer des smartHEAD.

Firmwareversionen

Es können zwei Firmwareversionen gleichzeitig auf dem Werkzeug installiert werden. Die Installation einer zweiten Firmwareversion kann bei der Ausführung von Upgrades an mehreren Werkzeugen nützlich sein. Wenn die Produktion bereit für den Wechsel zur aktualisierten Firmware ist, erfolgt die Aktivierung der neuen Version über die Web-Benutzeroberfläche des STRwrench.

Bei einer Änderung der Firmwareversion werden die Werkzeugkonfigurationen sowie die Verschraubungsprogramme nicht übertragen.

Exportieren und Importieren von Konfigurationen

Die Export- und Importfunktionen werden zum Export von Ereignissen und Verschraubungsergebnissen zur Analyse in externen Programmen sowie zur Übertragung von Verschraubungsprogrammen, Gruppen und Werkzeugkonfigurationen zwischen Werkzeugen verwendet.

Die Exportfunktion dient zum:

Export von Anziehergebnissen und Aktionen für die weitere Verarbeitung.

Export von Protokolldateien zur Fehlerbehebungsunterstützung für einen Servicetechniker von Atlas Copco.

Export von Werkzeugkonfigurationen, die zum Kopieren von Einstellungen auf ein anderes Werkzeug verwendet werden können.

Wechseln Sie im Hauptmenü zu Integrierte Werkzeugsteuerung. Wählen Sie im linken Fenster Export/Import aus.

Wählen Sie aus, was vom Werkzeug exportiert werden soll: Alle Informationen oder Einstellungen und Konfigurationen.

Bei der Auswahl von Einstellungen und Konfigurationen wird keine Datei mit Ergebnissen oder Ereignissen in das Archiv exportiert. Mit dieser Einstellung nimmt der Export weniger Zeit in Anspruch.

Wählen Sie EXPORT. Es wird eine Aufforderung zur Auswahl des Speicher- oder Abrufpfads der exportierten Datei angezeigt.

Wechseln Sie im Hauptmenü zu Integrierte Werkzeugsteuerung. Wählen Sie im linken Fenster Export/Import aus.

Wählen Sie IMPORT. Bei Verwendung der Importfunktion werden alle Einstellungen für Verschraubungsprogramm, Stapelprogramm, Zubehör und Werkzeug mit den Einstellungen in der Importdatei ersetzt. Einstellungen für Netzwerk, PIN sowie Ergebnisse und Ereignisse werden jedoch nicht importiert.

Wählen Sie im Dialogfeld FORTFAHREN aus, um mit dem Import zu beginnen.

Exportierte Informationen und Dateiformat

Die exportierte Datei ist ein komprimiertes Dateiarchiv, das die folgenden Dateien enthält:

Alle Informationen

STRwExport_<datetime>_Events.csv

ExportInfo.txt

settings/settings.bin

atlas_sys_i.zip

atlas_plc.zip

jsonConfigurations.zip

Einstellungen und Konfigurationen

ExportInfo.txt

settings.zip

jsonConfigurations.zip

Datei | Beschreibung |

|---|---|

STRwExport_<datetime>_Events.csv | Eine CSV-Datei mit folgenden Informationen:

|

ExportInfo.txt | Angaben zur Werkzeugeinrichtung und der Werkzeugsoftware. |

settings/settings.bin | Eine Binärdatei, die alle Verschraubungsprogramme, Gruppeneinstellungen, Zubehörkonfigurationen und Werkzeugeinstellungen enthält, wie beispielsweise: Sprache, Drehmomenteinheiten, Datum und Uhrzeit und Erscheinungsbild der Ergebnisansicht. |

atlas_sys_i.zip | Protokolldateien der IT-Anwendung. |

atlas_plc.zip | SPS-Konfiguration. |

jsonConfigurations.zip | Mehrstufige Verschraubungs- und Löseprogramme |

Je nach Spracheinstellung in der STRwrench-Software verwendet die exportierte .csv-Datei verschiedene Zeichen zur Trennung der Felder. Je nach Spracheinstellung auf dem Computer können beim Öffnen der exportierten .csv-Datei Formatierungsprobleme auftreten. Um Schwierigkeiten zu vermeiden, sollte die vom Werkzeug verwendete Sprache immer der Sprache des Computers entsprechen.

In der nachfolgenden Tabelle finden Sie Details zur Sprachformatierung der STRwrench-Software:

Sprache | Datum/Uhrzeit | Feld-Trennsymbol | Zahlenformat |

|---|---|---|---|

Englisch (en_US) | MM/TT/JJJJ hh:minmin:ss | , | 123,456 |

Tschechisch (cs_CZ) | TT.MM.JJJJ hh:minmin:ss | ; | 123.456 |

Deutsch (de_DE) | TT.MM.JJJJ hh:minmin:ss | ; | 123.456 |

Spanisch (es_ES) | TT/MM//JJJJ hh:minmin:ss | ; | 123.456 |

Französisch (fr_FR) | TT/MM/JJJJ hh:minmin:ss | ; | 123.456 |

Koreanisch (ko_KR) | JJJJ-MM-TT hh:minmin:ss | , | 123,456 |

Italienisch (it_IT) | TT/MM/JJJJ hh:minmin:ss | ; | 123.456 |

Japanisch (ja_JP) | JJJJ/MM/TT hh:minmin:ss | , | 123,456 |

Portugiesisch (pt_BR) | TT/MM/JJJJ hh:minmin:ss | ; | 123.456 |

Russisch (ru_RU) | TT.MM.JJJJ hh:minmin:ss | ; | 123.456 |

Schwedisch (sv_SE) | JJJJ-MM-TT hh:minmin:ss | ; | 123.456 |

Chinesisch (zh_CN) | JJJJ/MM/TT hh:minmin:ss | , | 123,456 |

Arbeiten mit der Registerkarte Einstellungen

Netzwerkkonfigurationen

Das Werkzeug kann für drahtlosen Zugriff über einen Webbrowser in einem lokalen Netzwerk (LAN) mittels des IPv4-Protokolls konfiguriert werden.

Optional kann das Werkzeug als Client oder als Zugangspunkt für andere Geräte verwendet werden.

Nehmen Sie die Abdeckung am USB-Anschluss des Werkzeugs ab.

Schließen Sie das Werkzeug an den USB-Anschluss des PCs an.

Öffnen Sie einen Internetbrowser und geben Sie die Adresse 169.254.1.1 ein.

Konfiguration von Kanälen

Öffnen Sie Einstellungen im Hauptmenü und wählen Sie im linken Fenster Netzwerk aus.

Wählen Sie im Feld Kanäle die Frequenz (2,4 GHz oder 5 G Hz) und dann Bearbeiten.

Aktivieren oder deaktivieren Sie Kanäle.

Konfiguration eines Drahtlos-Client

Öffnen Sie Einstellungen im Hauptmenü und wählen Sie im linken Fenster Netzwerk aus.

Wählen Sie im Feld Drahtloser Client Bearbeiten aus.

Setzen Sie Aktiviert auf Ein.

Setzen Sie DHCP je nach Konfiguration auf Ein oder Aus. Wenn es auf Aus gesetzt wurde, geben Sie die erforderlichen Informationen ein, die vom lokalen Systemadministrator bereitgestellt wurden.

IP-Adresse

Subnetzmaske

Gateway

Geben Sie einen Netzwerknamen (SSID) ein.

Wählen Sie im Feld Sicherheit Modus aus und wählen Sie einen Sicherheitsmodus aus der Liste. Wenn WPA2 Privat ausgewählt ist, geben Sie einen Sicherheitsschlüssel ein.

Geben Sie die Sicherheitsparameter ein und importieren Sie Zertifizierungsdateien und Schlüssel, falls erforderlich.

Bearbeiten Sie gegebenenfalls die Option Optionale Einstellungen.

Wählen Sie Übernehmen.

Das Werkzeug stellt eine Drahtlosverbindung zum Netzwerk her, was durch dauerhaftes Leuchten der blauen Verbindungs-LED am Werkzeug angezeigt wird.

Um drahtlos auf die Benutzeroberfläche zuzugreifen, geben Sie die IP-Adresse in einen Webbrowser ein.

Konfiguration des Werkzeugs als Drahtloser Zugangspunkt

Wenn zuvor mehrere Kanäle unter Drahtlos-Client-Modus konfiguriert wurden, dann wird durch Aktivieren von Drahtlos-AP-Modus die Kanalliste aktualisiert, sodass diese nur den aktuellen/standardmäßigen Kanal für den Drahtlos-AP-Modus enthält.

Öffnen Sie Einstellungen im Hauptmenü und wählen Sie im linken Fenster Netzwerk aus.

Wählen Sie im Feld Drahtloser ZP Bearbeiten aus.

Setzen Sie Aktiviert auf Ein.

Geben Sie die erforderlichen Informationen ein, die vom lokalen Systemadministrator bereitgestellt werden.

IP-Adresse

Subnetzmaske

Gateway

Setzen Sie für die Vergabe von IP-Adressen DHCP-Server auf Ein und geben Sie den IP-Bereichsanfang und das IP-Bereichsende ein.

Geben Sie einen Netzwerknamen (SSID) ein.

Wählen Sie im Feld Sicherheit Modus aus und wählen Sie einen Sicherheitsmodus aus der Liste. Wenn WPA2 Privat ausgewählt ist, geben Sie einen Sicherheitsschlüssel ein.

Wählen Sie Übernehmen.

Serververbindungen

Das Werkzeug kann eingerichtet werden für die Kommunikation mit:

Power Focus 6000 - für die Definition von Verschraubungsprogrammen und Gruppensequenzen

Power Focus 4000 - für die Definition von Verschraubungsprogrammen und Gruppensequenzen

Konfiguration der Power Focus-Verbindung

Öffnen Sie Einstellungen im Hauptmenü und wählen Sie im linken Fenster Serververbindungen aus.

Legen Sie im Feld Power Focus die folgenden Parameter fest:

Feld

Beschreibung

Ein/Aus

Aktivierung/Deaktivierung des Datenaustauschs mit der Power Focus

Server-Port

Power Focus Port.

Server-Host

Power Focus IP-Adresse.

Wählen Sie Übernehmen.

Präferenzen

Datum und Uhrzeit

Datum und Uhrzeit müssen eingestellt werden, damit für Ereignisse und Ergebnisse der korrekte Zeitstempel verwendet wird. Die Zeit wird von einer der drei verfügbaren Quellen eingelesen:

Manuell − Datum, Uhrzeit und Zeitzone werden manuell eingestellt.

NTP − Datum und Uhrzeit werden von einem in der Benutzeroberfläche definierten NTP (Network Time Protocol)-Server bezogen.

Öffnen Sie Einstellungen im Hauptmenü und wählen Sie im linken Fenster Voreinstellungen aus.

Legen Sie im Feld Datum und Uhrzeit die folgenden Parameter fest:

Parameter

Beschreibung

Quelle

Quelle zum Abrufen der Uhrzeit.

NTP Server 1

IP-Adresse eines NTP-Servers, der Datum und Uhrzeit für das Werkzeug bereitstellt.

Server 1 Status

OK/Kein Status

NTP Server 2

IP-Adresse eines NTP-Servers, der Datum und Uhrzeit für das Werkzeug bereitstellt.

Server 2 Status

OK/Kein Status

Datum

Das Datum wird manuell eingegeben, wenn die Quelle auf „manuell“ eingestellt ist.

Zeit

Die Uhrzeit wird manuell eingegeben, wenn die Quelle auf „manuell“ eingestellt ist.

Zeitzone

Die Zeitzone – entweder der Standort oder eine Standardzeitzone wie beispielsweise UTC (koordinierte Weltzeit)

Wählen Sie APPLY.

Sprache einstellen

Die Benutzeroberfläche ist in den folgenden zwölf Sprachen verfügbar:

Englisch

Tschechisch

Deutsch

Spanisch

Französisch

Koreanisch

Italienisch

Japanisch

Portugiesisch

Russisch

Schwedisch

Chinesisch

Öffnen Sie Einstellungen im Hauptmenü und wählen Sie im linken Fenster Voreinstellungen aus.

Wählen Sie im Feld Sprache die aktuell verwendete Sprache und wählen Sie eine Sprache aus der Liste aus.

Die Sprachänderung wird sofort wirksam.

Ereigniskonfiguration

Jedes Ereignis umfasst eine Standardeinstellung, ob es bestätigt (ACK), aufgezeichnet (LOG) oder angezeigt (DISP) werden muss.

Einige Optionen können nicht verändert werden. Diese sind grau hinterlegt.

Öffnen Sie Einstellungen im Hauptmenü und wählen Sie im linken Fenster Ereignisse aus.

Wählen Sie Ereignisse konfigurieren aus.

Suchen Sie nach dem Ereignis, das konfiguriert werden soll, indem Sie den Ereigniscode im Feld Suchen eingeben und Enter drücken.

Wählen Sie die Kontrollkästchen ACK., LOG. und DISP. wie gewünscht an oder ab.

Fügen Sie im Feld DETAILS gegebenenfalls Informationen zum Ereignis hinzu.

Berichte und Statistiken

In diesem Abschnitt werden die verfügbaren Berichte und Statistiken erläutert.

Arbeiten mit der Registerkarte Berichte

Ereignisse anzeigen

Aktionen werden dazu genutzt, um den Bediener über bestimmte Zustandsänderungen oder Vorkommnisse im System zu benachrichtigen. Diese werden in drei Gruppen unterteilt, Informationen, Warnungen und Fehler, und erfordern verschiedene Arten von Maßnahmen.

Jedes aufgetretene Ereignis wird im Ereignisprotokoll gespeichert.

Öffnen Sie Berichte im Hauptmenü und wählen Sie im linken Fenster Ergebnisse aus.

Wählen Sie Alle Ereignisse anzeigen aus.

Wählen Sie ein Ereignis aus der Liste aus, um das Ereignis-Dialogfenster zu öffnen.

Ereigniscodes

Aktionen werden dazu genutzt, um den Bediener über bestimmte Zustandsänderungen oder Vorkommnisse im System zu benachrichtigen. Diese stellen verschiedene Typen dar, die verschiedene Arten an Aktionen erfordern.

Es ist zu beachten, dass bestimmte Verfahren nur von einem von Atlas Copco zugelassenen Kundendienstvertreter ausgeführt werden dürfen.

Ereigniscode-Gruppen

Die Ereigniscodes lassen sich in die folgenden Gruppen unterteilen:

Ereigniscode | Gruppe | Beschreibung |

|---|---|---|

1000-1999 | Steuerung, Werkzeug | Controller- und Werkzeugaktionen. |

2000-2999 | Werkzeug | Werkzeugereignisse |

3000-3999 | Steuerung, Antrieb, Kanal, Konfiguration | Steuerungs- und Antriebsereignisse sowie Stufensynchronisationsereignisse |

4000-4999 | Prozess | Schraubvorgangsereignisse |

5000-5999 | Konfiguration | Programmkonfigurationsereignisse |

6000-6999 | Zubehör | Zubehörereignisse |

7000-7999 | Nachricht | Meldungen |

Beschreibung der Ereigniscodeliste

Die folgende Tabelle beschreibt die Informationen in der Ereigniscodeliste.

Artikel | Beschreibung | |

|---|---|---|

Ereigniscode | Die spezifische Ereignisnummer | |

Typ | Art des Ereignisses:

| |

Bezeichnung | Ein beschreibender Name des Ereignisses | |

Beschreibung | Eine kurze Beschreibung des Ereignisses und des Grunds hierfür | |

Verfahren | Gegebenenfalls werden Anweisungen zum Löschen des Ereignisses angegeben. | |

Ereigniscodeliste

Ereignis | Beschreibung | Verfahren | ||

|---|---|---|---|---|

Code | Typ | Bezeichnung | ||

1000 | Info | Steuerung gestartet | Die Steuerung wird gestartet. | k.A. |

1001 | Warnung | Controller-Seriennummer aktualisiert | Sie wird beim Hochfahren generiert, wenn die Seriennummer der IT-Platinenbox (Controller-Seriennummer) von der Seriennummer der AUX-Platinenbox abweicht. Die AUX-Platine lässt sich nicht vor Ort austauschen. Der Controller wird neu gestartet, wenn die Seriennummer aktualisiert wird. | IT-Platine oder Box austauschen. |

1010 | Info | Werkzeug angeschlossen | Ein Werkzeug wird angeschlossen. | k.A. |

1011 | Info | Werkzeug getrennt | Ein Werkzeug wird vom Anschluss getrennt. | k.A. |

1012 | Info | Werkzeugverbindung abgelehnt | Das OpenProtocol-Werkzeug hat die Verbindung zum Controller abgelehnt. | Überprüfen Sie, ob ein anderer Controller mit dem Werkzeug verbunden ist. |

2000 | Warnung | Akkuspannung niedrig |

| Den Akku austauschen. |

2001 | Warnung | Akku leer |

| Den Akku austauschen. |

2002 | Warnung | Werkzeugakku Gesundheit schwach | Werkzeug-Akkuhaltbarkeitsproblem wurde erkannt. | Den Akku austauschen. |

2004 | Warnung | Werkzeug ist keine bevorzugte Art | Das Werkzeug wurde durch ein Werkzeug mit einem anderen maximalen Werkzeugdrehmoment ersetzt. | Austausch des Werkzeugs |

2006 | Warnung | Werkzeugzusatzakku Gesundheit schwach | Die Backup-Batterie im Werkzeug zeigt schlechte Leistungsdaten. | Die Backup-Batterie muss ausgetauscht werden. |

2007 | Warnung | Werkzeugzusatzakku fehlt | Der Werkzeugzusatzakku fehlt. | Akku einlegen |

2008 | Warnung | Werkzeugzusatzakku Fehler | Fehler am Werkzeugzusatzakku erkannt. | Den Akku austauschen. |

2009 | Warnung | Reserveakkuspannung niedrig | Der Reserveakku der Steuerung ist fast leer. | Den Akku austauschen. |

2010 | Fehler | Falsche Werkzeugsoftware-Version | Die Softwareversionen des Werkzeugs und der Steuerung sind nicht kompatibel. | Werkzeug warten - Werkzeugsoftware aktualisieren. |

2012 | Warnung | Störung Werkzeugkommunikation | Die Kommunikation zwischen Werkzeug und Steuerung wurde unterbrochen. | Antenne neu positionieren. |

2013 | Warnung | Ungültige Umschaltringposition | Der Richtungsschalter am Werkzeug befindet sich in einer falschen Stellung. | Bei häufigem Auftreten - Werkzeug warten. |

2014 | Warnung | Werkzeug überhitzt | Werkzeug überhitzt. | Werkzeug abkühlen lassen. |

2015 | Fehler | Werkzeugtemperatursensor-Fehler |

| Werkzeug warten. |

2016 | Warnung | Impulseinheit des Werkzeugs überhitzt | Impulseinheit des Werkzeugs überhitzt. Werkzeug ist nicht gesperrt, aber die Warnung wird immer dann angezeigt, wenn das Werkzeug gestartet wird, solange die Pulseinheitstemperatur über dem Schwellenwert liegt. | Werkzeug abkühlen lassen |

2019 | Warnung | Werkzeug kann Motor nicht starten | Fehler Werkzeugmotor | |

2020 | Warnung | Motortuning des Werkzeugs erforderlich | Motortuning des Werkzeugs erforderlich. | Führen Sie ein Motortuning durch. |

2021 | Warnung | Motortuning fehlgeschlagen | Motortuning fehlgeschlagen. | Motortuning vollständig ausführen oder das Werkzeug warten. |

2022 | Info | Motortuning vollständig ausgeführt | Motortuning vollständig ausgeführt. | k.A. |

2023 | Warnung | Offenmaul-Tuning des Werkzeugs erforderlich | Offenmaul-Tuning des Werkzeugs erforderlich. | Offenmaul-Tuning ausführen. |

2024 | Warnung | Offenmaul-Tuning fehlgeschlagen | Offenmaul-Tuning fehlgeschlagen. | Versuchen Sie noch einmal, ein Offenmaul-Tuning auszuführen. Bei erneutem Fehler das Werkzeug warten. |

2025 | Info | Offenmaul Tuning erfolgreich | Offenmaul Tuning erfolgreich. | k.A. |

2026 | Warnung | Offenmaul-Positionierung fehlgeschlagen | Offenmaul-Positionierung fehlgeschlagen. | Den Startknopf erneut drücken und warten, bis die Positionierung abgeschlossen ist. Bei erneutem Fehler das Werkzeug warten. |

2027 | Warnung | Nutzung aufgrund hoher Werkzeugtemperatur eingeschränkt | Der Temperaturgrenzwert wurde erreicht. Die Verschraubung wurde gesperrt, um die Gefahr eines Herunterfahrens des Werkzeugs aufgrund von Überhitzung zu verringern. | Warten Sie, bis das Werkzeug abgekühlt ist. |

2030 | Fehler | Werkzeugspeicherfehler, Werkzeug ändern | Werkzeugspeicher-Fehler. | Führen Sie eine Werkzeugwartung durch. |

2031 | Fehler | Werkzeugzubehörspeicher fehlerhaft | Werkzeugzubehörspeicher fehlerhaft. | Eine Werkzeugzubehörwartung durchführen. |

2040 | Fehler | Systemprüfung fehlgeschlagen |

| |

2041 | Fehler | Drehmomentgeber-Fehler | Wird entweder bei einem Kalibrierfehler oder wenn das Werkzeug einen Messwertgeberfehler meldet, erzeugt. | Führen Sie eine Werkzeugwartung durch. |

2042 | Fehler | Winkelgeber-Fehler |

| Führen Sie eine Werkzeugwartung durch. |

2043 | Fehler | Werkzeugerdungsfehler |

| Führen Sie eine Werkzeugwartung durch. |

2044 | Info | Werkzeugwartungsintervall abgelaufen | Gibt an, dass das Werkzeug gewartet werden muss. Wird ausgelöst, wenn die festgelegte Anzahl von Verschraubungen überschritten wurde. | Das Werkzeug warten. |

2045 | Warnung | Werkzeugkalibrierdaten ungültig | Wenn die Validierung der Kalibrierdaten fehlschlägt. | Werkzeug warten. |

2046 | Info | Beim Werkzeug muss der Motor angepasst werden | Gibt an, dass das Werkzeug kalibriert werden muss. Wird ausgelöst, wenn der Kalibrierungsalarm in den Einstellungen aktiviert ist und die gegenwärtige Zeit über dem nächstem Kalibrierdatum liegt. | Werkzeug warten. |

2047 | Info | Automatische Aktualisierung der Wartungsdaten-Prüfsumme | Weist darauf hin, dass die Wartungsdaten-Prüfsumme automatisch aktualisiert wurde. | k.A. |

2048 | Info | Werkzeugkalibrierung durch QS-Gerät aktualisiert | Eine Aktualisierung der Werkzeugkalibrierung erfolgte als eine Kalibrierung mit einem QA-Gerät durchgeführt wurde | |

2050 | Fehler | Werkzeug-Parameterdatei wird nicht unterstützt | Erforderliche Werkzeugparameter fehlen. | Werkzeugparameter aktualisieren. |

2060 | Info | Unerwartetes Startknopfverhalten | Wird zur Verhinderung eines Starts des Werkzeugs bei Anschluss eines Zubehörs verwendet. | k.A. |

2071 | Fehler | Werkzeugspeicher-Fehler | Werkzeugbeschreiber ist fehlerhaft. | Führen Sie eine Werkzeugwartung durch. |

2072 | Info | Unbekanntes Gerät angeschlossen |

| |

2073 | Warnung | Startknopf-Überwachungsfehler | HW-Kanal-Fehler. Hardware und Software des Werkzeugstartknopfs passen nicht zusammen. | |

2074 | Warnung | Fehler, Werkzeug-Anzeigeplatine | Fehler, Werkzeug-Anzeigeplatine. | Führen Sie eine Werkzeugwartung durch. |

2075 | Warnung | Werkzeuglüfter-Spannungsfehler | Werkzeuglüfter-Spannungsfehler. | Führen Sie eine Werkzeugwartung durch. |

2076 | Warnung | Busspannungsfehler, Werkzeugzubehör | Busspannungsfehler, Werkzeugzubehör. | Führen Sie eine Werkzeugwartung durch. |

2077 | Warnung | Startknopf-Sensorfehler | Startknopf-Sensorfehler. | Führen Sie eine Werkzeugwartung durch. |

2078 | Info | Verschraubungsprogramm des Werkzeugs aktualisiert | Werkzeug aufgrund von Verschraubungsprogramm-Aktualisierung gesperrt. | |

2079 | Fehler | Werkzeugkabel nicht unterstützt | Werkzeugkabel ist fehlerhaft. Der im Kabel befindliche Chip reagiert nicht oder ist beschädigt. | Kabel austauschen. |

2080 | Fehler | Fehler Werkzeugakku | Gleichspannung zu hoch oder zu niedrig. Akkufehler. | Wenden Sie sich an einen Atlas Copco-Kundendienstvertreter und schicken Sie den Akku an Atlas Copco zurück (verwenden Sie ihn nicht wieder!). |

2081 | Fehler | Werkzeug-Stromgrenze erreicht | Die Stromgrenze wurde erreicht und der Antrieb ist abgeschaltet. | Führen Sie eine Werkzeugwartung durch. |

2082 | Fehler | Werkzeug-Strommessfehler | Strommessfehler. Bei der Strommessung kann kein zuverlässiges Ergebnis erhalten werden. | Führen Sie eine Werkzeugwartung durch. |

2083 | Fehler | Interner Werkzeugfehler | Diverse interne Hardwarefehler. | Führen Sie eine Werkzeugwartung durch. |

2084 | Fehler | Interner Werkzeug-Softwarefehler | Diverse interne Softwarefehler. | Führen Sie eine Werkzeugwartung durch. |

2085 | Fehler | Werkzeug-RBU-Fehler | Von der Werkzeugsoftware wurde ein RBU-Fehler festgestellt. | Überprüfen Sie, dass die RBU ordnungsgemäß installiert ist. Wenn der Fehler weiterhin vorhanden ist, das Werkzeug warten. |

2086 | Fehler | Werkzeugstillstand | Werkzeugmotor bleibt stehen. | Führen Sie eine Werkzeugwartung durch. |

2087 | Warnung | Werkzeugmotor Strom zu hoch | Die Strombegrenzung des Werkzeugmotors wurde überschritten und das Werkzeug ist gesperrt. Das Werkzeug wechselt in den Modus Ausfallsicher. | |

2088 | Warnung | Werkzeugakku Strom zu hoch | Der Strom des Werkzeugakkus ist zu hoch. | |

2089 | Warnung | Werkzeugantriebsspannung zu niedrig | Die Werkzeug-Antriebsspannung liegt unter der überwachten unteren Spannungsgrenze. | |

2090 | Warnung | Werkzeugantriebsspannung zu hoch | Die Werkzeug-Antriebsspannung liegt über der überwachten oberen Spannungsgrenze. | |

2091 | Warnung | Werkzeug-Hauptplatine Fehler | Interner Fehler der Werkzeug-Hauptplatine. | |

2092 | Warnung | Werkzeug-Stromversorgungsmodul Fehler | Interner Fehler des Werkzeug-Stromversorgungsmoduls | |

2093 | Warnung | Ölstand der Impulseinheit niedrig | Der Ölstand des angeschlossenen Impulsschraubers ist niedrig. | Werkzeugwartung durchführen |

2094 | Warnung | Ölstand der Impulseinheit leer | Der Ölstand des angeschlossenen Impulsschraubers liegt unter dem für den Betrieb erforderlichen Pegel. | Werkzeugwartung durchführen |

2095 | Warnung | Kommunikation mit Werkzeugakku ausgefallen | Kommunikation zwischen Werkzeug und Akku wurde unterbrochen. | Stellen Sie sicher, dass die Batterie richtig eingesetzt ist. Andernfalls Batterie wechseln |

2096 | Fehler | Falsche Version der Werkzeugbatterie-Software | Software des Werkzeugakkus ist nicht mit der Werkzeugsoftware kompatibel. | Software aktualisieren. |

2100 | Info | STwrench smartHead entfernt | STwrench smartHead wurde entfernt. | smartHead wieder anschließen und den Schraubenschlüssel neu starten. |

2101 | Warnung | Schraubenschlüssel-Verschraubung bei gesperrt | Eine Schraubenschlüssel-Verschraubung wurde durchgeführt, als der Werkzeugstatus im Controller auf gesperrt gesetzt war. | Warten Sie, bis der Werkzeugstatus im Controller entsperrt ist. |

3000 | Fehler | Interner Software-Fehler in der Steuerung | Softwarefehler in der Steuerung. | Den Kundendienst kontaktieren. |

3001 | Fehler | Steuerungsuhr Batterie leer | Interne Batterie nähert sich dem Ende ihrer Lebensdauer. | Den Akku austauschen. |

3010 | Warnung | System überhitzt | Die Steuerung wurde überhitzt. | Abkühlen lassen. |

3011 | Warnung | Laufwerk hat zur Überhitzung der Controller-Hardware geführt | Abkühlen lassen. | |

3013 | Warnung | Nutzung aufgrund hoher Controllertemperatur eingeschränkt | Der Temperaturgrenzwert wurde erreicht. Die Verschraubung wurde gesperrt, um die Gefahr eines Herunterfahrens des Controllers aufgrund von Überhitzung zu verringern. | Warten Sie, bis der Controller abgekühlt ist. |

3020 | Warnung | Hardwarefehler der Steuerung | ||

3021 | Warnung | Systemspannungsproblem | Gleichspannung zu hoch oder zu niedrig. | k.A. |

3030 | Fehler | IP-Adressenkonflikt mit einem anderen Knoten im Netzwerk | Die eingestellte IP-Adresse wird von einem anderen Gerät im selben Netzwerk verwendet. | Die IP-Adresse an einem der Geräte ändern. |

3031 | Info | Netzwerkkabel wurde entfernt | Der Träger der firmeneigenen Schnittstelle ist verloren gegangen (Kabel nicht angeschlossen). | Den Kabelanschluss prüfen. |

3032 | Info | Pairing wurde gestartet | Werkzeugkopplung gestartet. | k.A. |

3033 | Info | Pairing erfolgreich | Werkzeugkopplung erfolgreich. | k.A. |

3034 | Fehler | Pairing fehlgeschlagen: kein Werkzeug gefunden | Von der Steuerung wurde bei der Suche nach Geräten für das Funk-Pairing kein Werkzeug für das Pairing-Verfahren gefunden. | Das Werkzeug in den Pairing-Modus schalten und erneut versuchen. |

3035 | Fehler | Pairing fehlgeschlagen: mehr als ein Werkzeug gefunden | Von der Steuerung wurde bei der Suche nach Geräten für das Funk-Pairing mehr als ein Werkzeug gefunden. | Wenn der Pairing-Modus an der Steuerung gestartet wird sicherstellen, dass nur ein Werkzeug sich im Pairing-Modus befindet. |

3036 | Fehler | Pairing erfolglos: Kommunikationsfehler | Während des Pairing-Verfahrens trat bei der Steuerung ein Verbindungsabbruch, eine unerwartete Antwort oder eine Zeitabschaltung auf. | Versuchen Sie noch einmal, ein Pairing-Verfahren auszuführen. Bei erneutem Fehler das Werkzeug warten. |

3037 | Info | Pairing erfolglos: Werkzeugplatz ist voll | Einen Werkzeugplatz freimachen | |

3040 | Warnung | Not-Aus | Antrieb aufgrund eines Notstopps deaktiviert. | Not-Aus rückstellen. |

3050 | Info | Systemuhr aktualisiert | Systemuhr wurde aktualisiert. | k.A. |

3051 | Fehler | Systemuhr-Fehler | Von der Echtzeituhr (RTC) der Hardware wurde die falsche Zeit abgelesen. | Den RTC-Akku austauschen. |

3052 | Warnung | Fernstartkonfigurationsfehler | HW und SW für die Fernstartkonfiguration passen nicht zusammen. | Prüfen und verifizieren, dass der HW-DIP-Schalter zur ausgewählten Startquelle passt. |

3053 | Info | Laufwerk verbunden | StepSync-Laufwerk wurde verbunden. | |

3054 | Info | Laufwerk getrennt | StepSync-Laufwerk getrennt. | |

3055 | Warnung | Fehler bei Moduskonfiguration | Wird erzeugt, wenn der ausgewählte Modus falsch konfiguriert wird. Beispielsweise Konfiguration von zwei Bolzen mit der gleichen Bolzennummer oder dem gleichen Kanal, unvollständige Moduskonfiguration | Überprüfen Sie ToolsTalk2 auf Fehler bei der Moduskonfiguration |

3056 | Warnung | Kann nicht gestartet werden, Werkzeug oder Antrieb nicht vorhanden | Wird erzeugt, wenn einem verwendeten Kanal ein Laufwerk oder Werkzeug fehlt. | Überprüfen Sie das Kanalmenü auf der MMS. Verbinden Sie das fehlende Laufwerk oder Werkzeug. |

3057 | Info | Kann nicht gestartet werden, Kanal wird bereits benutzt | Erzeugt, wenn ein benötigter Kanal einer anderen virtuellen Station zugewiesen wurde | |

3058 | Info | Kein Modus ausgewählt | Modus auswählen | |

3059 | Warnung | Verbindung mit Lizenzmanager von Atlas Copco fehlgeschlagen | Zeigt an, dass der Controller keine Verbindung mit dem lokalen Lizenzmanager zum Erhalt von Lizenzen aufbauen konnte. | Überprüfen Sie das lokale Netzwerk. Wenn die Verbindung erneut fehlschlägt, warten Sie den Controller. |

3084 | Fehler | Laufzeitfehler Soft-PLC | eCLR wurde unkontrolliert beendet. | |

3150 | Fehler | Software nicht IAM-kompatibel | IAM ist nicht mit der auf dem Controller installierten Software kompatibel. | IAM ersetzen. |

3160 | Fehler | Neu installierte Software konnte nicht aktiviert werden | Bei der Aktivierung ist ein Problem aufgetreten. Wenn die neu installierte Software startet, dann erfolgt ein Rückfall zur vorherigen Betriebssoftware. Dies passiert ausschließlich während der Softwareinstallation, wenn die neue Software bei drei Versuchen nicht gestartet werden konnte. | Nehmen Sie einen Export vor und wenden Sie sich für weitere Unterstützung an Atlas Copco. Notieren Sie die zu installierende Softwareversion sowie die funktionierende Softwareversion. |

3161 | Fehler | Start bei unerwarteter Softwarepartition | Die Steuerung wurde bei der inaktiven Softwareseite und nicht bei der erwarteten Softwareseite gestartet. | Notieren Sie die Softwareversion (wählen Sie auf der Startseite der Steuerung „Steuerung > Software“). Versuchen Sie, die Steuerung neu zu starten und vergewissern Sie sich, dass sie beim Neustart mit der richtigen Software läuft. Wenn der Fehler bestehen bleibt, nehmen Sie einen Export vor und wenden Sie sich an Atlas Copco. |

3500 | Fehler | Generischer Lizenzmanager-Fehler | Inkonsistenzen im verwendeten Eigenschaftsverwaltungssystem erkannt. | Wenden Sie sich an einen Atlas Copco-Vertreter. |

3501 | Fehler | Synchronisationsfehler Lizenzmanager |

| |

3502 | Info | Lizenzmanager-Synchronisierung ausgeführt |

| |

3503 | Warnung | Lizenzmanager: Es wird eine andere Quelle genutzt | Die Lizenz wird von einer anderen Quelle genutzt. | Lizenzzuordnung prüfen |

3504 | Warnung | Neustart des Lizenzmanagers notwendig | Lizenzmanager erneut starten | |

3505 | Info | Synchronisierung der USB-Lizenz hat begonnen | ||

3506 | Fehler | Fehler bei der Synchronisierung der USB-Lizenz | ||

3507 | Info | Synchronisierung der USB-Lizenz erfolgt | ||

3508 | Info | Eine oder mehrere Lizenzen laufen bald ab. Bitte stellen Sie sicher, dass ein Lizenzserver konfiguriert wurde | Lizenzen aktualisieren | |

3511 | Warnung | Eine Ihrer Lizenzen besitzt eine abweichende Lizenzdefinition | Inkonsistenzen in einer zu verwendenden Lizenz erkannt. | Wenden Sie sich an einen Atlas Copco-Vertreter. |

3550 | Warnung | Lizenz fehlt | Korrekte Lizenz installieren | |

4010 | Info | Werkzeug durch digitalen Eingang gesperrt | Das Werkzeug ist über ein Digitaleingangssignal gesperrt. | k.A. |

4011 | Info | Werkzeug durch Open Protocol gesperrt | Das Werkzeug ist durch das Open-Protokoll gesperrt. | k.A. |

4012 | Info | Werkzeug durch Feldbus gesperrt | Das Werkzeug ist per Feldbus gesperrt. | k.A. |

4013 | Info | Werkzeug durch Stecknuss-Selektor gesperrt | Das Tool ist gesperrt, wenn der Aufsatz-Selektor von der virtuellen Station getrennt wird. | Entsperren durch Master-Entriegelung |

4014 | Info | Werkzeug durch Soft-PLC gesperrt | Soft-PLC-Signal hat das Werkzeug gesperrt. | Entsperren durch Master-Freigabe |

4015 | Info | Lösen deaktiviert | Die Lösefunktion ist im Verschraubungsprogramm deaktiviert | |

4016 | Info | Verschraubung deaktiviert |

| |

4017 | Info | Lösen nicht konfiguriert | Die Lösefunktion ist im gewählten Verschraubungsprogramm nicht konfiguriert | Auswahl eines anderen Schraub-Programms |

4020 | Info | Zu viele NIO-Verschraubungen | In der Gruppe wurde der Wert für max. aufeinanderfolgende NIO-Verschraubungen überschritten | |

4025 | Info | Kein Verschraubungsprogramm ausgewählt | Kein Verschraubungsprogramm ausgewählt. | Verschraubungsprogramm oder Gruppensequenz auswählen. |

4030 | Info | Gruppensequenz abgebrochen | Die Gruppensequenz wurde abgebrochen. | |

4031 | Info | Max. Zeit bis zum Abschluss der Chargensequenz. |

| |

4032 | Info | Max. Zeit bis zum Abschluss des ersten Anziehvorgangs. |

| |

4035 | Info | Gesperrt durch Liniensteuerung |

| |

4040 | Info | Durch alternativen Identifikator arretiert | Werkzeug durch alternativen Identifikator arretiert. | |

4050 | Ungültige Stecknusskonfiguration | Verschraubungsprogramm mehreren Stecknüssen zugewiesen. | Verschraubungsprogramm mehreren Stecknüssen zugewiesen | |

4060 | Info | Werkzeug nach abgeschlossener Charge arretiert | Wenn Sie eine Charge mit der Kennzeichnung \"Werkzeugarretierung\" auf einer abgeschlossenen Chargensequenz laufen lassen, wird dieses Ereignis erstellt, wenn der Auslöser gedrückt wird. | Entriegeln Sie es mithilfe des Signals \"Werkzeugentriegelung\" nach Abschluss des Vorgangs. |

4070 | Info | Prozess geht in den manuellen Modus | Gibt an, dass der manuelle Modus für eine virtuelle Station aktiviert wurde. | |

4071 | Info | Prozess geht in den automatischen Modus | Gibt an, dass der automatische Modus für eine virtuelle Station gewählt wurde. | |

4500 | Info | Ergebnis Antriebsfehler | Interner Antriebsfehler oder Antriebsverlust erkannt. |

|

4501 | Info | Ergebnis Rehit | Versuch, eine schon festgezogene Schraube anzuziehen, während die Rehit-Erkennung aktiviert ist. |

|

4502 | Info | Ergebnis Soft-Start-Drehmoment zu niedrig | Softstart-Drehmoment unter der Mindestgrenze. |

|

4503 | Info | Ergebnis Soft-Start-Drehmoment zu hoch | Softstart-Drehmoment über der Höchstgrenze. |

|

4504 | Info | Ergebnis Self-Tap-Drehmoment zu hoch | Selbstschneide-Drehmoment über der Höchstgrenze. |

|

4505 | Info | Ergebnis Self-Tap-Drehmoment zu niedrig | Selbstschneide-Drehmoment unter der Mindestgrenze. |

|

4506 | Info | Ergebnis Sicherheitsdrehmoment zu niedrig | Automatisch berechneter Drehmomentwert zur Sicherstellung eines korrekt montierten Drehmomentsensors. |

|

4507 | Info | Ergebnis Einschraubdrehmoment zu hoch | Einschraubdrehmoment über der Höchstgrenze. |

|

4508 | Info | Ergebnis Einschraubwinkel zu hoch | Einschraubwinkel über der Höchstgrenze. |

|

4509 | Info | Ergebnis Einschraubdauer zu hoch | Einschraubzeit über der Höchstgrenze. |

|

4510 | Info | Ergebnis Einschraubdauer zu niedrig | Einschraubzeit unter der Mindestgrenze. |

|

4511 | Info | Ergebnis Einschraubdrehmoment zu niedrig | Einschraubdrehmoment unter der Mindestgrenze. |

|

4512 | Info | Ergebnis Einschraubwinkel zu niedrig | Einschraubwinkel unter der Mindestgrenze. |

|

4513 | Info | Ergebnis Istwert-Drehmoment zu hoch | Drehmoment für letzte Stufe über der Höchstgrenze. |

|

4514 | Info | Ergebnis Istwert-Winkel zu hoch | Winkel für letzte Stufe über der Höchstgrenze. |

|

4515 | Info | Ergebnis Istwert-Drehmoment zu niedrig | Drehmoment für letzte Stufe unter der Mindestgrenze. |

|

4516 | Info | Ergebnis Istwert-Winkel zu niedrig | Winkel für letzte Stufe unter der Mindestgrenze. |

|

4517 | Info | Ergebnis Zeitüberschreitung Verschraubung | Zeitlimit für Verschraubung überschritten. Für allgemeine Verschraubungsstrategien beträgt die maximale Verschraubungszeit 30 Sekunden. Für eine mehrstufige maximale Verschraubungszeit hängt die maximale Zeitbegrenzung von der Stufenbeschränkung ab. Der Fehlercode ist abhängig von der Verschraubungsphase. | Verschraubung wiederholen: |

4518 | Info | Ergebnis Start verloren | Der Startknopf am Werkzeug wurde losgelassen, bevor der Sollwert erreicht wurde. Bei allgemeinen Verschraubungsstrategien darf der Startknopf nicht losgelassen werden, bevor die Verschraubungsphase abgeschlossen ist. Bei Multistep wird der Fehler angezeigt, wenn der Startknopf losgelassen wird, bevor der Sollwert in einer bestimmten Stufe erreicht wurde. |

|

4519 | Info | Vorzeitiger Drehmomentverlust | Die Stecknuss rutschte von der Mutter. |

|

4520 | Info | Ergebnis Ziel vor letztem Schritt erreicht | Das Sollmoment wurde vor der letzten Stufe des Verschraubungsprogramms erreicht. |

|

4521 | Info | Ergebnis Post-View-Drehmoment zu niedrig | Drehmoment nach Anzeige unter der Mindestgrenze. |

|

4522 | Info | Ergebnis Post-View-Drehmoment zu hoch | Drehmoment nach Anzeige über der Höchstgrenze. |

|

4523 | Info | Ergebnis Post-View-Drehmoment Intervall nicht erreicht | Intervall Drehmoment nach Anzeige nicht erreicht. |

|

4524 | Info | Ergebnis Drehmomentausgleich Intervall nicht erreicht | Momentkompensationsintervall-Winkel vor Einschraubende nicht erreicht. |

|

4525 | Info | Ergebnis Werkzeugbewegung überschritten | von einem detaillierten NOK-Verschraubungsstatus. |

|

4526 | Info | Ergebnis SafetyCurrMon-Sensor Fehlzuordnung | Stromüberwachungsfehler. |

|

4527 | Info | Ergebnis Werkzeugbewegung überschritten |

|

|

4528 | Info | Ergebnis Soft-Start-Winkel zu hoch | Softstart-Winkel über der Höchstgrenze (vier Stufen). |

|

4529 | Info | Ergebnis Soft-Start-Winkel zu niedrig | Softstart-Winkel unter der Mindestgrenze (vier Stufen). |

|

4530 | Info | Ergebnis erster Winkel zu hoch | Winkel erste Stufe über der Höchstgrenze (vier Stufen). |

|

4531 | Info | Ergebnis erster Winkel zu niedrig | Winkel erste Stufe unter der Mindestgrenze (vier Stufen). |

|

4532 | Info | Ergebnis erstes Drehmoment zu hoch | Drehmoment erste Stufe über der Höchstgrenze (vier Stufen). |

|

4533 | Info | Ergebnis erstes Drehmoment zu niedrig | Drehmoment erste Stufe unter der Mindestgrenze (vier Stufen). |

|

4534 | Info | Ergebnis Anfangszeit zu hoch | Zeit erste Stufe über der Höchstgrenze (vier Stufen). |

|

4535 | Info | Ergebnis Anfangszeit zu niedrig | Zeit erste Stufe unter der Mindestgrenze (vier Stufen). |

|

4536 | Info | Ergebnis Istwert-Zeit zu hoch | Zeit letzte Stufe über der Höchstgrenze (vier Stufen). |

|

4537 | Info | Ergebnis Istwert-Zeit zu niedrig | Zeit letzte Stufe unter der Mindestgrenze (vier Stufen). |

|

4538 | Info | Ergebnis Istwert-Überwachungs-Drehmoment zu niedrig | Endgültiges Überwachungsdrehmoment wurde nicht erreicht. |

|

4539 | Info | Ergebnis Soft-Start-Zeit zu hoch | Softstart-Zeit über der Höchstgrenze (vier Stufen). |

|

4540 | Info | Ergebnis Soft-Start-Zeit zu niedrig | Softstart-Zeit unter der Mindestgrenze (vier Stufen). |

|

4543 | Info | Ergebnisüberwachung hoch | Nur Schraubenschlüssel. Entdeckten überschrittenen Festziehwert überwachen. | |

4545 | Info | Ergebnis Kein Rest-Drehmoment | Nur Schraubenschlüssel. Restdrehmoment lag unter der Schwelle. | |

4546 | Info | Ergebnis Überdrehzahl | Nur Schraubenschlüssel. Schraubschlüssel-Gyro konnte Winkel aufgrund der hohen Geschwindigkeit nicht messen. | |

4547 | Info | Ergebnis Effektives Lösen | Nur Schraubenschlüssel. Schlüssel hat eine unerwartete Lockerung festgestellt. | |

4548 | Info | Ergebnis Final Unter Soll | Enddrehmoment liegt unter dem im Verschraubungsprogramm eingestellten Sollmoment. | |

4549 | Info | TurboTight Zeitlimit überschritten | TurboTight-Zeitlimit überschritten. | |

4550 | Info | Ergebnis Einschraubimpulse hoch | Maximale Anzahl von Eindrehungs-Impulsen ist überschritten. | |

4551 | Info | Ergebnis Einschraubimpulse niedrig | Die Eindrehung ist abgeschlossen, bevor die Mindestanzahl von Eindrehungs-Impulsen erreicht ist. | |

4552 | Info | Ergebnis letzte Impulse hoch | Maximale Anzahl Pulse überschritten. | |

4553 | Info | Ergebnis letzte Impulse niedrig | Die Anziehung ist abgeschlossen, bevor die Mindestanzahl von Impulsen erreicht ist. | |

4554 | Info | Strom bei Abschaltung zu hoch | Strom bei Abschaltung überschritt Stromgrenze Hoch. | |

4555 | Info | Strom bei Abschaltung zu niedrig | Gemessener Strom bei Abschaltung lag unter Stromgrenze Niedrig | |

4556 | Info | Nicht kategorisierter Mehrschritt-Fehler. | Ein Fehler in der mehrstufigen Konfiguration, oft in Verbindung mit der Werkzeugvalidierung. | |

4557 | Info | Ergebnis Überlast | ||

4600 | Warnung | Daten verwerfen oder Daten zurückhalten verwendet in Kombination mit Gruppenverschraubung. Die Signale haben keinen Effekt. | Daten verwerfen oder Daten zurückhalten werden nur für Arbeitsaufgaben ohne Gruppensteuerung unterstützt. Wählen Sie eine andere Arbeitsaufgabe aus, wenn die Signale verwendet werden müssen. Gilt nur für Flex und StepSync. | |

4601 | Info | Daten zurückhalten aktiv: Verschraubungsergebnis wird gesendet, sobald das Signal niedrig ist. | Gilt nur für Flex und StepSync. | |

4602 | Info | Daten verwerfen aktiv: Verschraubungsergebnis verworfen. | Gilt nur für Flex und StepSync. | |

5010 | Warnung | Ungültige Parameterwerte für Verschraubungsprogramm | Die Parameter im ausgewählten Verschraubungsprogramm sind ungültig | Überprüfen Sie die Konfiguration des ausgewählten Verschraubungsprogramms, um den Wert des Parameters zu finden und zu ändern. |

5020 | Info | Hauptstarter ist nicht die aktive Startquelle | Wird ausgelöst, wenn nur der Schubstarter konfiguriert wurde und der Benutzer den Hauptstartknopf drückt. Wird so lange ausgelöst, bis der Schubstarter gedrückt wird. | Den Schubstarter zum Starten des Werkzeugs drücken. |

5030 | Info | Die Verschraubungsprogrammkomplexität überschreitet die Werkzeugkapazität | Das gewählte Verschraubungsprogramm ist für das Werkzeug zu komplex. Das Werkzeug wird gesperrt. | Reduzieren Sie die Komplexität des Verschraubungsprogramms oder wählen Sie ein anderes Programm |

6010 | Info | Zubehör angeschlossen | Zubehör an Steuerung angeschlossen. | |

6020 | Info | Zubehör nicht angeschlossen | Zubehör von Steuerung getrennt. | |

6021 | Warnung | Feldbus offline | Keine Kommunikation mit dem Feldbus. | |

6030 | Warnung | Zubehör Adressenkonflikt | Es sind zwei oder mehr Zubehörgeräte mit derselben Adresse angeschlossen. | Ändern Sie die Adresse am Zubehör. |

6040 | Warnung | Zubehör Kommunikationsfehler | Zeitweise auftretender Kommunikationsfehler mit dem Zubehör. | Kabel und Anschlüsse prüfen. |

6041 | Warnung | Feldbusfehler | Kommunikationsfehler mit dem Feldbus. |

|

6042 | Warnung | Abweichung bei Feldbusmodul | Das installierte Feldbusmodul passt nicht zum konfigurierten Modul. | Ändern Sie die Konfiguration, sodass diese zum installierten Modul passt, oder tauschen Sie das installierte Modul gegen das korrekte aus. |

6050 | Info | Falsche Stecknuss ausgewählt | Wird ausgelöst, wenn keine oder die falsche Stecknuss ausgewählt wurde. | |

6090 | Warnung | Barcode-Lesegerät konnte nicht identifiziert werden | Wenn keine spezifische Seriennummer gefunden wird. | Das Barcode-Lesegerät konfigurieren. |

7010 | Info | Anzuzeigender Meldungstext | Allgemeines Ereignis für die Anzeige von Meldungen. | Keine |

8200 | Info | Fehler beim Öffnen des Seriellen Ports | Der zur Nutzung vorgesehene Serielle Port konnte nicht geöffnet werden. | Prüfen Sie die Anschlüsse des Seriellen Ports. |

8214 | Fehler | Falsche Version der EHMI-Software | Die EHMI-Softwareversion ist mit dem Controller nicht kompatibel. | Aktualisieren Sie die EHMI-Softwareversion. |

Referenz

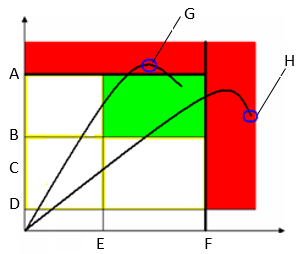

In diesem Abschnitt finden Sie verschiedene nützliche Informationen.

Produktionsstrategien

Produktionsstrategien können in drei Hauptkategorien unterteilt werden:

Verschraubung innerhalb Drehmomentgrenzen: dies ist die einfachste Verschraubungsmethode, es reicht aus, ein Drehmoment innerhalb der Grenzen anzulegen.

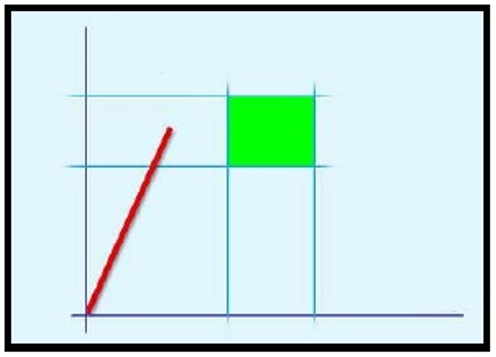

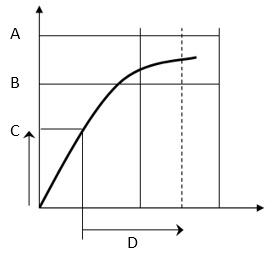

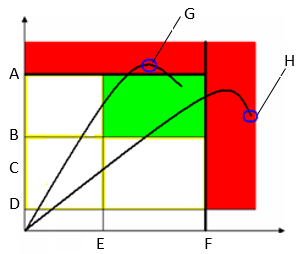

Gegenüberstellung Drehmoment / Zeit A

Obere Drehmomentgrenze

B

Nominal

C

Untere Drehmomentgrenze

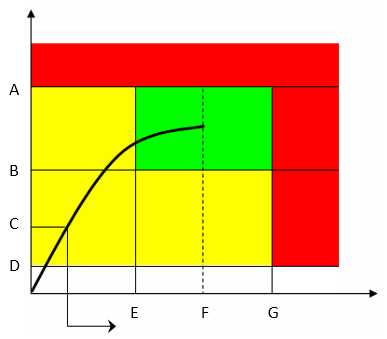

Verschraubung innerhalb Drehmoment- und Winkelgrenzen: dies ist eine zuverlässigere Verschraubungsmethode, da während des Verschraubungsvorgangs eine zusätzliche Information (Winkel) verwendet wird.

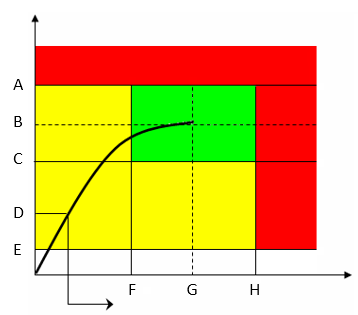

Gegenüberstellung Drehmoment / Winkel A

Obere Drehmomentgrenze

B

Nominal

C

Untere Drehmomentgrenze

D

Untere Winkelgrenze

E

Obere Winkelgrenze

Mit dieser Methode können mögliche Probleme an der Verschraubung erkannt werden (siehe folgende Beispiele):

Drehmoment korrekt, aber Winkel zu klein:

|

|

|

|

Verschraubung mit Drehmoment und zusätzlicher Winkeldrehung (Drehmoment + Winkel): die Schraube wird zuerst mit einem bestimmten Drehmoment angezogen und dann um einem bestimmten Winkel weiter angezogen. Ziel ist es, die Schraube über die Streckgrenze hinaus zu belasten. Selbst bei unterschiedlichen Winkeln ist das Drehmoment (das die Klemmkraft verursacht) ziemlich zuverlässig. In manchen Fällen ist die Verschraubung speziell konstruiert und die Analyse hilft zu gewährleisten, dass die Belastung weit außerhalb der Bruchgrenze liegt.

Gegenüberstellung Drehmoment / Winkel

Drehmoment

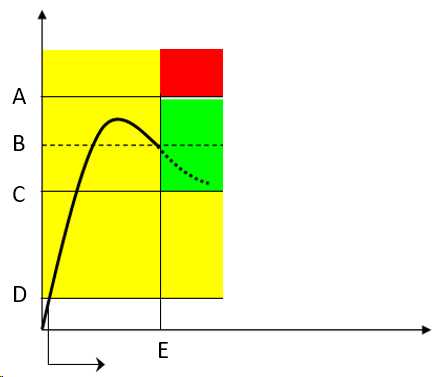

Diese Strategie führt den Bediener ohne Winkelmesswerte zum Erreichen des gewünschten Solldrehmoments.

Parameter | Beschreibung |

|---|---|

Kennzeichen-Nummer erforderlich | In das TAG des Werkzeugeinsatzes muss eine bestimmte Zahl eingetragen werden. |

Bezeichnung | Der Name des Verschraubungsprogramms. |

Drehmoment beim abgeschlossenen Eindrehen | Drehmomentwert, ab dem der Verschraubungsvorgang beginnt. |

Moment untere Toleranz | Untere Drehmomentgrenze. |

Moment obere Toleranz | Obere Drehmomentgrenze. |

Änderung Schraublimit | Wenn das angelegte Drehmoment diese Grenze erreicht, wird auf dem Display des Schlüssels die Meldung Schraube wechseln angezeigt. |

Solldrehmoment | Drehmomentwert. |

Drehmomenteinheiten | Auswahl der Maßeinheit. |

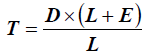

Drehmoment-Korrekturkoeffizient | Wenn Verlängerungen verwendet werden, kann der Schlüsselmesswert kompensiert werden, um einen genaueren Drehmomentwert anzuzeigen. Informationen zur Berechnung des Korrekturkoeffizienten finden Sie unter Berechnung des Drehmoment-Korrekturkoeffizienten. Wenn keine Verlängerungen verwendet werden, ist der Drehmoment-Korrekturkoeffizient = 1. |

Gruppengröße | Anzahl der von der Gruppe ausgeführten Verschraubungen. |

Max. aufeinanderfolgende NIO | Anzahl zulässiger NIO für ein OK-Ergebnis. |

Endzykluszeit | Beginnt, wenn das Drehmoment nach Erreichen des 3. Prozentwertes unter das Drehmoment Einschraubphase abgeschlossen fällt. |

Ratschenzeit | Beginnt, wenn das Drehmoment ohne Erreichen des 3. Prozentwertes unter das Drehmoment Einschraubphase abgeschlossen fällt. Der Bediener kann nun das Drehmoment kurz verringern und während der Verschraubung wieder aufladen. |

A | Moment obere Toleranz | B | Solldrehmoment |

C | Moment untere Toleranz | D | Drehmoment beim abgeschlossenen Eindrehen |

Der grüne Bereich zeigt den OK-Ergebnisbereich an.

Das Drehmomentergebnis ist das während der Verschraubung gemessene maximale Drehmoment.

Während des Verschraubungsvorgangs werden LEDs, Summer und Vibration wie folgt aktiviert:

LEDs:

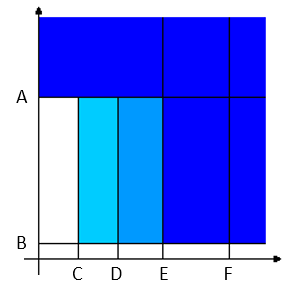

Erste radiale Gradienten-LEDs (zwei Richtungen): Drehmoment über 1. Prozentwert (30 % des Solldrehmoments).

Zweite radiale Gradienten-LEDs (zwei Richtungen): Drehmoment über 2. Prozentwert (60 % des Solldrehmoments).

Dritte radiale Gradienten-LEDs (zwei Richtungen): Drehmoment über 3. Prozentwert (95 % des Solldrehmoments).

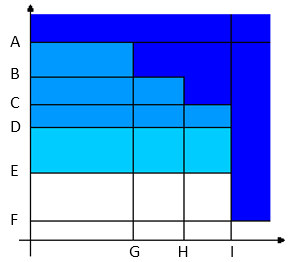

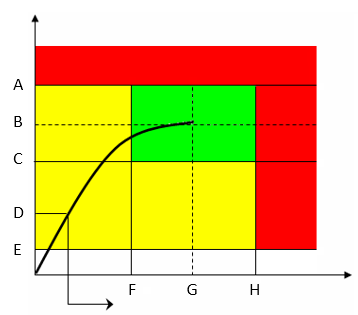

Gegenüberstellung Drehmoment / Winkel A

Moment obere Toleranz

B

3. Prozentwert

C

2. Prozentwert

D

1. Prozentwert

Summer

Der Piepton beginnt, wenn das Drehmoment den Wert für Drehmoment Einschraubphase abgeschlossen überschreitet; das Signal steigt an, wenn der 1. Prozentwert, der 2. Prozentwert, der 3. Prozentwert und das maximale Drehmoment erreicht sind.

Vibration:

Beginnt zusammen mit den dritten radialen Gradienten-LEDs.

Am Ende des Verschraubungsvorgangs werden LEDs, Summer und Vibration wie folgt aktiviert:

LEDs:

Blaue LEDs: Drehmomentergebnis zwischen Drehmoment Einschraubphase abgeschlossen und Mindestdrehmoment.

Grüne LEDs: Drehmomentergebnis zwischen Mindestdrehmoment und Höchstdrehmoment.

Rote LEDs: Drehmomentergebnis über Höchstdrehmoment.

Summer

Zwei Pieptöne zeigen das Ende des Vorgangs an; liegt das Endergebnis im roten Bereich, wird ein Dauerton ausgegeben.

Starten Sie zum Stoppen des Summers einen neuen Verschraubungsvorgang oder drücken Sie eine Taste an der Werkzeugsteuerung.

Vibration:

Bleibt aktiv, bis das angelegte Drehmoment gelöst wird.

Drehmoment (Steuerung) / Winkel (Überwachung)

Diese Strategie führt den Bediener bei laufender Winkelüberwachung zum Erreichen des gewünschten Solldrehmoments.

Parameter | Beschreibung |

|---|---|

Kennzeichen-Nummer erforderlich | In das TAG des Werkzeugeinsatzes muss eine bestimmte Zahl eingetragen werden. |

Bezeichnung | Der Name des Verschraubungsprogramms. |

Drehmoment beim abgeschlossenen Eindrehen | Drehmomentwert, ab dem der Verschraubungsvorgang beginnt. |

Moment untere Toleranz | Untere Drehmomentgrenze. |

Moment obere Toleranz | Obere Drehmomentgrenze. |

Änderung Schraublimit | Wenn das angelegte Drehmoment diese Grenze erreicht, wird auf dem Display des Schlüssels die Meldung Schraube wechseln angezeigt. |

Solldrehmoment | Drehmomentwert. |

Finales Winkelüberwachungsdrehmoment | Drehmomentwert, ab dem die Winkelmessung beginnt (normalerweise auf 50 % des Solldrehmoments gesetzt). |

Einschraubwinkel min. | Untere Winkelgrenze. |

Einschraubwinkel max. | Obere Winkelgrenze. |

Drehmomenteinheiten | Auswahl der Maßeinheit. |

Winkelgrenze für fehlerhaft wiederholtes Anziehen | Wenn der Wert für das Mindestdrehmoment innerhalb des angegebenen Winkels erreicht wird, wird auf dem Display des Schlüssels die Meldung Verschraubung bereits angezogen angezeigt. |

Drehmoment messen bei | Wählen Sie zwischen Drehmomentspitze und Winkelspitze. |

Drehmoment-Korrekturkoeffizient | Wenn Verlängerungen verwendet werden, kann der Schlüsselmesswert kompensiert werden, um einen genaueren Drehmomentwert anzuzeigen. Informationen zur Berechnung des Korrekturkoeffizienten finden Sie unter Berechnung des Drehmoment-Korrekturkoeffizienten. Wenn keine Verlängerungen verwendet werden, ist der Drehmoment-Korrekturkoeffizient = 1. |

Winkelkorrektur | Wenn Verlängerungen zusätzliche Verformungen des Schlüssels verursachen, kann der Schlüsselmesswert kompensiert werden, um einen genaueren Winkelwert anzuzeigen. Wenn keine Verlängerungen verwendet werden, ist die Winkelkorrektur = 0. |

Gruppengröße | Anzahl der von der Gruppe ausgeführten Verschraubungen. |

Max. aufeinanderfolgende NIO | Anzahl zulässiger aufeinanderfolgender NIO für ein OK-Ergebnis. |

Endzykluszeit | Beginnt, wenn das Drehmoment nach Erreichen des 3. Prozentwertes unter das Drehmoment Einschraubphase abgeschlossen fällt. |

Ratschenzeit | Beginnt, wenn das Drehmoment ohne Erreichen des 3. Prozentwertes unter das Drehmoment Einschraubphase abgeschlossen fällt. Der Bediener kann nun das Drehmoment kurz verringern und während der Verschraubung wieder aufladen. |

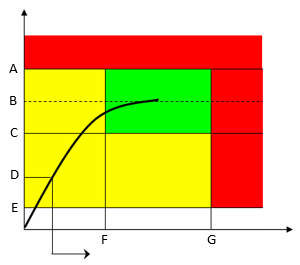

A | Moment obere Toleranz | B | Solldrehmoment |

C | Moment untere Toleranz | D | Finales Winkelüberwachungsdrehmoment |

E | Drehmoment beim abgeschlossenen Eindrehen | F | Einschraubwinkel min. |

G | Einschraubwinkel max. |

Der grüne Bereich gibt den OK-Ergebnisbereich an.

Während des Verschraubungsvorgangs werden LEDs, Summer und Vibration wie folgt aktiviert:

LEDs:

Erste radiale Gradienten-LEDs (zwei Richtungen): Drehmoment über 1. Prozentwert (30 % des Solldrehmoments).

Zweite radiale Gradienten-LEDs (zwei Richtungen): Drehmoment über 2. Prozentwert (60 % des Solldrehmoments).

Dritte radiale Gradienten-LEDs (zwei Richtungen): Drehmoment über 3. Prozentwert (95 % des Solldrehmoments); werden auch aktiviert, wenn Drehmoment/Winkel den Maximalwert überschreiten.

Gegenüberstellung Drehmoment / Winkel A

Moment obere Toleranz

B

3. Prozentwert

C

2. Prozentwert

D

1. Prozentwert

E

Drehmoment beim abgeschlossenen Eindrehen

F

Einschraubwinkel max.

Summer:

Beginnt, wenn das Drehmoment den Wert für Drehmoment Einschraubphase abgeschlossen überschreitet; das Signal steigt an, wenn der 1. Prozentwert, der 2. Prozentwert, der 3. Prozentwert und der maximale Winkel erreicht sind.

Vibration:

Beginnt zusammen mit den dritten radialen Gradienten-LEDs.

Drehmoment-/Winkel-Ergebnisse:

Wenn Drehmoment/Winkel die Grenzwerte nicht überschreiten, wird das Ergebnis bei Drehmomentspitze oder Winkelspitze abgenommen (je nach Festlegung im Verschraubungsprogramm).

Wenn Drehmoment/Winkel die Grenzwerte überschreiten, wird das Ergebnis wie folgt abgenommen:

Gegenüberstellung Drehmoment / Winkel A

Moment obere Toleranz

B

Moment untere Toleranz

C

Finales Winkelüberwachungsdrehmoment

D

Drehmoment beim abgeschlossenen Eindrehen

E

Einschraubwinkel min.

F

Einschraubwinkel max.

G

Wenn Drehmoment messen bei auf Drehmomentspitze gesetzt ist und das Drehmoment (oder sowohl Drehmoment als auch Winkel) die Grenzwerte überschreitet, wird das Ergebnis an der Drehmomentspitze abgenommen.

H

Wenn Drehmoment messen bei auf Drehmomentspitze gesetzt ist und nur der Winkel die Grenzwerte überschreitet, wird das Ergebnis an der Winkelspitze abgenommen.

Gegenüberstellung Drehmoment / Winkel A

Moment obere Toleranz

B

Moment untere Toleranz

C

Finales Winkelüberwachungsdrehmoment

D

Drehmoment beim abgeschlossenen Eindrehen

E

Einschraubwinkel min.

F

Einschraubwinkel max.

G

Wenn Drehmoment messen bei auf Winkelspitze gesetzt ist und der Winkel (oder sowohl Drehmoment als auch Winkel) die Grenzwerte überschreitet, wird das Ergebnis an der Winkelspitze abgenommen.

H

Wenn Drehmoment messen bei auf Winkelspitze gesetzt ist und nur das Drehmoment die Grenzwerte überschreitet, wird das Ergebnis an der Drehmomentspitze abgenommen.

Am Ende des Verschraubungsvorgangs werden LEDs, Summer und Vibration wie folgt aktiviert:

LEDs:

Blaue LEDs: Drehmomentergebnis zwischen Drehmoment Einschraubphase abgeschlossen und Mindestdrehmoment, oder Drehmoment zwischen Mindestdrehmoment und Höchstdrehmoment, aber Winkel kleiner als Mindestwinkel.

Grüne LEDs: Drehmoment- und Winkelergebnis innerhalb der Unter- und Obergrenze.

Rote LEDs: Drehmomentergebnis über Höchstdrehmoment oder Winkelergebnis über Höchstwinkel.

Summer

Zwei Pieptöne zeigen das Ende des Vorgangs an; liegt das Endergebnis im roten Bereich, wird ein Dauerton ausgegeben.

Starten Sie zum Stoppen des Summers einen neuen Verschraubungsvorgang oder drücken Sie eine Taste an der Werkzeugsteuerung.

Vibration:

Bleibt aktiv, bis das angelegte Drehmoment gelöst wird.

Drehmoment (Überwachung) / Winkel (Steuerung)

Diese Strategie führt den Bediener bei laufender Drehmomentüberwachung zum Erreichen des gewünschten Sollwinkels.

Parameter | Beschreibung |

|---|---|

Kennzeichen-Nummer erforderlich | In das TAG des Werkzeugeinsatzes muss eine bestimmte Zahl eingetragen werden. |

Bezeichnung | Der Name des Verschraubungsprogramms. |

Drehmoment beim abgeschlossenen Eindrehen | Drehmomentwert, ab dem der Verschraubungsvorgang beginnt. |

Moment untere Toleranz | Untere Drehmomentgrenze. |

Moment obere Toleranz | Obere Drehmomentgrenze. |

Änderung Schraublimit | Wenn das angelegte Drehmoment diese Grenze erreicht, wird auf dem Display des Schlüssels die Meldung Schraube wechseln angezeigt. |

Finales Winkelüberwachungsdrehmoment | Drehmomentwert, ab dem die Winkelmessung beginnt (normalerweise auf 50 % des Solldrehmoments gesetzt). |

Einschraubwinkel min. | Untere Winkelgrenze. |

Einschraubwinkel max. | Obere Winkelgrenze. |

Sollwinkel | Der Sollwinkel. |

Drehmomenteinheiten | Auswahl der Maßeinheit. |

Winkelgrenze für fehlerhaft wiederholtes Anziehen | Wenn der Wert für das Mindestdrehmoment innerhalb des angegebenen Winkels erreicht wird, wird auf dem Display des Schlüssels die Meldung Verschraubung bereits angezogen angezeigt. |

Drehmoment messen bei | Wählen Sie zwischen Drehmomentspitze und Winkelspitze. |

Drehmoment-Korrekturkoeffizient | Wenn Verlängerungen verwendet werden, kann der Schlüsselmesswert kompensiert werden, um einen genaueren Drehmomentwert anzuzeigen. Informationen zur Berechnung des Korrekturkoeffizienten finden Sie unter Berechnung des Drehmoment-Korrekturkoeffizienten. Wenn keine Verlängerungen verwendet werden, ist der Drehmoment-Korrekturkoeffizient = 1. |

Winkelkorrektur | Wenn Verlängerungen zusätzliche Verformungen des Schlüssels verursachen, kann der Schlüsselmesswert kompensiert werden, um einen genaueren Winkelwert anzuzeigen. Wenn keine Verlängerungen verwendet werden, ist die Winkelkorrektur = 0. |

Gruppengröße | Anzahl der von der Gruppe ausgeführten Verschraubungen. |

Max. aufeinanderfolgende NIO | Anzahl zulässiger aufeinanderfolgender NIO für ein OK-Ergebnis. |

Endzykluszeit | Beginnt, wenn das Drehmoment nach Erreichen des 3. Prozentwertes unter das Drehmoment Einschraubphase abgeschlossen fällt. |

Ratschenzeit | Beginnt, wenn das Drehmoment ohne Erreichen des 3. Prozentwertes unter das Drehmoment Einschraubphase abgeschlossen fällt. Der Bediener kann nun das Drehmoment kurz verringern und während der Verschraubung wieder aufladen. |

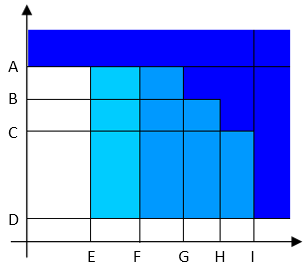

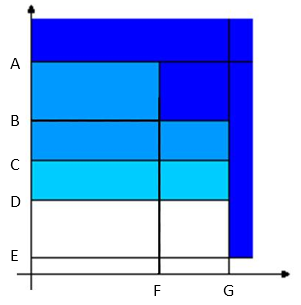

A | Moment obere Toleranz | B | Moment untere Toleranz |

C | Finales Winkelüberwachungsdrehmoment | D | Drehmoment beim abgeschlossenen Eindrehen |

E | Einschraubwinkel min. | F | Sollwinkel |

G | Einschraubwinkel max. |

Der grüne Bereich gibt den OK-Ergebnisbereich an.

Während des Verschraubungsvorgangs werden LEDs, Summer und Vibration wie folgt aktiviert:

LEDs:

Erste radiale Gradienten-LEDs (zwei Richtungen): Winkel über 1. Prozentwert (30 % des Sollwinkels).

Zweite radiale Gradienten-LEDs (zwei Richtungen): Winkel über 2. Prozentwert (60 % des Sollwinkels).

Dritte radiale Gradienten-LEDs (zwei Richtungen): Winkel über 3. Prozentwert (95 % des Sollwinkels); werden auch aktiviert, wenn Drehmoment/Winkel den Maximalwert überschreiten.

Gegenüberstellung Drehmoment / Winkel A

Moment obere Toleranz

B

Drehmoment beim abgeschlossenen Eindrehen

C

1. Prozentwert

D

2. Prozentwert

E

3. Prozentwert

F

Einschraubwinkel max.

Summer:

Der Piepton beginnt, wenn das Drehmoment den Wert für Drehmoment Einschraubphase abgeschlossen überschreitet; das Signal steigt an, wenn der 1. Prozentwert, der 2. Prozentwert, der 3. Prozentwert und das maximale Drehmoment erreicht sind.

Vibration:

Beginnt zusammen mit den dritten radialen Gradienten-LEDs.

Drehmoment-/Winkel-Ergebnisse:

Wenn Drehmoment/Winkel die Grenzwerte nicht überschreiten, wird das Ergebnis bei Drehmomentspitze oder Winkelspitze abgenommen (je nach Festlegung im Verschraubungsprogramm).

Wenn Drehmoment/Winkel die Grenzwerte überschreiten, wird das Ergebnis wie folgt abgenommen:

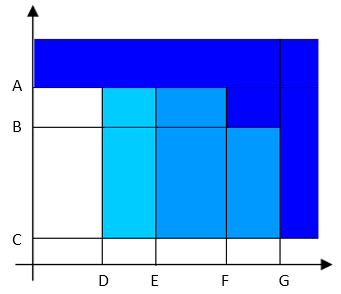

Gegenüberstellung Drehmoment / Winkel A

Moment obere Toleranz

B

Moment untere Toleranz

C

Finales Winkelüberwachungsdrehmoment

D

Drehmoment beim abgeschlossenen Eindrehen

E

Einschraubwinkel min.

F

Einschraubwinkel max.

G

Wenn Drehmoment messen bei auf Drehmomentspitze gesetzt ist und das Drehmoment (oder sowohl Drehmoment als auch Winkel) die Grenzwerte überschreitet, wird das Ergebnis an der Drehmomentspitze abgenommen.

H

Wenn Drehmoment messen bei auf Drehmomentspitze gesetzt ist und nur der Winkel die Grenzwerte überschreitet, wird das Ergebnis an der Winkelspitze abgenommen.

Gegenüberstellung Drehmoment / Winkel A

Moment obere Toleranz

B

Moment untere Toleranz

C

Finales Winkelüberwachungsdrehmoment

D

Drehmoment beim abgeschlossenen Eindrehen

E

Einschraubwinkel min.

F

Einschraubwinkel max.

G

Wenn Drehmoment messen bei auf Winkelspitze gesetzt ist und der Winkel (oder sowohl Drehmoment als auch Winkel) die Grenzwerte überschreitet, wird das Ergebnis an der Winkelspitze abgenommen.

H

Wenn Drehmoment messen bei auf Winkelspitze gesetzt ist und nur das Drehmoment die Grenzwerte überschreitet, wird das Ergebnis an der Drehmomentspitze abgenommen.

Am Ende des Verschraubungsvorgangs werden LEDs, Summer und Vibration wie folgt aktiviert:

LEDs:

Blaue LEDs: Drehmomentergebnis zwischen Drehmoment Einschraubphase abgeschlossen und Mindestdrehmoment, oder Drehmoment zwischen Mindestdrehmoment und Höchstdrehmoment, aber Winkel kleiner als Mindestwinkel.

Grüne LEDs: Winkel- und Drehmomentergebnis innerhalb der Unter- und Obergrenze.

Rote LEDs: Winkelergebnis über Höchstwinkel oder Drehmomentergebnis über Höchstdrehmoment.

Summer

Zwei Pieptöne zeigen das Ende des Vorgangs an; liegt das Endergebnis im roten Bereich, wird ein Dauerton ausgegeben.

Starten Sie zum Stoppen des Summers einen neuen Verschraubungsvorgang oder drücken Sie eine Taste an der Werkzeugsteuerung.

Vibration:

Bleibt aktiv, bis das angelegte Drehmoment gelöst wird.

Drehmoment + Drehwinkel

Mit der Strategie Drehmoment (Überwachung) / Winkel (Steuerung) kann die Drehmoment + Winkel-Strategie erreicht werden.

Definieren Sie den Wert Drehmoment Endwinkelüberwachung als den Drehmomentwert, ab dem das „+ Winkel“ dieser Strategie gelten soll.

A | Moment obere Toleranz | B | Moment untere Toleranz |

C | Finales Winkelüberwachungsdrehmoment | D | Sollwinkel |

Drehmoment (Steuerung) / Winkel (Steuerung) ODER

Diese Strategie führt den Bediener zum Erreichen des gewünschten Solldrehmoments und Sollwinkels.

Parameter | Beschreibung |

|---|---|

Kennzeichen-Nummer erforderlich | In das TAG des Werkzeugeinsatzes muss eine bestimmte Zahl eingetragen werden. |

Bezeichnung | Der Name des Verschraubungsprogramms. |

Drehmoment beim abgeschlossenen Eindrehen | Drehmomentwert, ab dem der Verschraubungsvorgang beginnt. |

Moment untere Toleranz | Untere Drehmomentgrenze. |

Moment obere Toleranz | Obere Drehmomentgrenze. |

Änderung Schraublimit | Wenn das angelegte Drehmoment diese Grenze erreicht, wird auf dem Display des Schlüssels die Meldung Schraube wechseln angezeigt. |

Solldrehmoment | Drehmomentwert. |