R1005

Air Hydraulic Riveter

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

Anwendungen

Dieses Werkzeug ist für das Setzen von Blindnieten vorgesehen. Nur zur Verwendung durch Fachpersonal. Sonstige Verwendungen sind unzulässig.

Auswahl des Mundstücks

Niet-Ø (mm) | Nietmaterial | Mundstück | Teile-Nr. |

|---|---|---|---|

2,4 | Al/Stahl, Al/Edelstahl | 17/18 |

|

3,2 | CAP® Al, CAP® Cu | 17/18 | |

3,0 | Al/Cu | 17/20 | |

3,0 | Al, Cu, Stahl, Edelstahl, Stinox, Al/al | 17/22 | |

3,0 und 3,2 | Al/cu, Stahl, Edelstahl, Stinox, PG-al, PG-Stahl, PG-Edelstahl | 17/24 | |

4 | Al/cu, CAP®-Al, CAP®-Cu | 17/24 | |

4 | Stahl, Al, PG-Al | 17/27 | |

4 | Stinox, Edelstahl, PG-Stahl, PG-Edelstahl | 17/29 | |

4,8 und 5 | Al, CAP®-Al, CAP®-Cu, PG-Al | 17/29 | |

4,8 und 5 | Stahl, Al/Al | 17/32 | |

4,8 und 5 | Edelstahl, Stinox, PG-Stahl, PG-Edelstahl, G-Bulb | 17/36 | |

6 | Al | 17/36 | |

6 | Stahl | 17/40 | |

6,4 | Al | 17/40 | |

6,4 | Stahl, Al, Edelstahl, G-Bulb, PG-Edelstahl | 17/45 |

Die verlängerte Version des Mundstücks und andere Sonderanfertigungen sind auf Anfrage erhältlich.

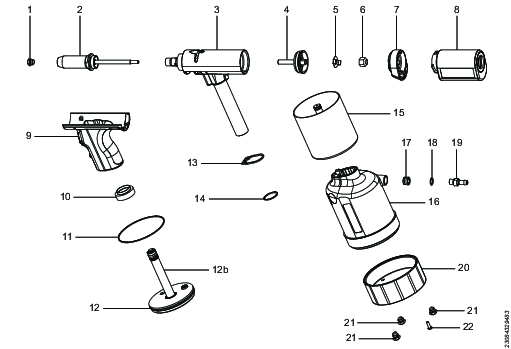

Hauptkomponenten

1 | Mundstück |

2 | Stahl-Kopfhülse (interne Komponenten: O-Ring, Bohrfuttergehäuse und Backen) |

3 | Ölfilterstopfen und -dichtung |

4 | Schaft-Auffangbehälter |

5 | Startknopf |

6 | Interne Komponente: Regel-Schieberventil |

7 | Schlitten |

Ausstattung und Verbrauchsmaterialien

Werkzeugtyp | R1005 | R1006 |

|---|---|---|

Mundstück in Arbeitsposition | 17/32 | 17/45 |

Mundstück in der Werkzeugbasis | 17/24 | 17/40 |

1 Schlüssel WAF 12/14 (144 6044) | Ja | Ja |

1 Schlüssel WAF 14/17 (144 6043) | Ja | Ja |

1 Flasche Hydrauliköl, 100 ml (144 5294) | Ja | Ja |

1 Ölnachfülldose (162 5612) | Ja | Ja |

Arbeitsbereich

Werkzeugtyp | R1005 | R1006 |

|---|---|---|

Standard-Blindniet-Ø (mm) | bis zu 5 | bis zu 6,4 |

Alle Materialien | ||

Bis zu 6 Al/Stahl | - | |

Max. Schaft-Ø (mm) | 3,2 | 4,5 |

Bulb-Tite® Ø (mm) | - | bis zu 7,7 |

Alle Materialien | ||

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Zubehör

AC-Teile-Nr. | Artikelbezeichnung | Artikelbeschreibung |

|---|---|---|

3520060010 | Backen | (3 Teile) P1005-Werkzeug |

3520060231 | Dornbehälter | Transparent. |

3520060052 | Mundstück 17/24 | (3 mm, 3,2 mm) Alu, Stahl - (4 mm) Alu. |

3520060053 | Mundstück 17/27 | (4 mm) Stahl. |

3520060054 | Mundstück 17/29 | (4,8 mm, 5 mm) Alu. |

3520060055 | Mundstück 17/32 | (4,8 mm, 5 mm) Stahl. |

Teile-Nr. | Bezeichnung | Langnietbereich | Bohr-Bit | Geeignetes Mundstück | Niete pro Schachtel | Material |

|---|---|---|---|---|---|---|

3520061000 | LR-AS 3,2X 8,0 | 0,5 - 5,0 mm | 3,3 | 17/24 | 1000 Stück | Alu/Stahl |

3520061001 | LR-AS 3,2X 9,5 | 1,5 - 6,5 mm | 3,3 | 17/24 | 1000 Stück | Alu/Stahl |

3520061002 | LR-AS 3,2X11,0 | 3,0 - 8,0 mm | 3,3 | 17/24 | 1000 Stück | Alu/Stahl |

3520061003 | LR-AS 4,0X10,0 | 0,5 - 6,5 mm | 4,1 | 17/24 | 500 Stück | Alu/Stahl |

3520061004 | LR-AS 4,0X13,0 | 3,5 - 9,5 mm | 4,1 | 17/24 | 500 Stück | Alu/Stahl |

3520061005 | LR-AS 4,0X17,0 | 7,0 - 13,0 mm | 4,1 | 17/24 | 500 Stück | Alu/Stahl |

3520061006 | LR-AS 4,8X10,0 | 0,5 - 6,5 mm | 4,9 | 17/29 | 500 Stück | Alu/Stahl |

3520061007 | LR-AS 4,8X15,0 | 4,5 - 11,0 mm | 4,9 | 17/29 | 500 Stück | Alu/Stahl |

3520061008 | LR-AS 4,8X17,0 | 6,5 - 13,0 mm | 4,9 | 17/29 | 500 Stück | Alu/Stahl |

3520061009 | LR-AS 4,8X25,0 | 11 - 19,5 mm | 4,9 | 17/29 | 250 Stück | Alu/Stahl |

Installation

Installationsanleitung

Allgemeine Installationssicherheit

Der Anschluss der Druckluftversorgung an das Werkzeug ist von Fachpersonal vorzunehmen.

Es darf nur vom Hersteller empfohlenes Hydrauliköl verwendet werden.

Erstmalige Einrichtung

Lesen Sie vor dem Start des Werkzeugs die Produktanleitungen sowie die Sicherheitshinweisdokumente und bewahren Sie diese sicher auf.

Der Anschluss der Druckluftversorgung an das Werkzeug ist von Fachpersonal vorzunehmen.

Bedienung

Betriebsanleitung

Allgemeine Betriebssicherheit

Bedienungsrichtlinien

Dieses Werkzeug ist ausschließlich zum Setzen von Blindnieten bestimmt. Benutzen Sie das Werkzeug niemals als Hammer.

Das Werkzeug niemals ohne Stiftauffanger benutzen.

Überlasten Sie das Werkzeug niemals. Arbeiten Sie innerhalb der angegebenen Betriebskapazität.

Überschreiten Sie nicht den zulässigen Betriebsdruck.

Verwenden Sie das Werkzeug nicht ohne Werkstück.

Setzen Sie keine Nieten außerhalb der dafür bestimmten Bohrungen.

Richten Sie das Werkzeug niemals auf sich selbst oder auf andere Personen.

Denken Sie immer daran, dass Nieten aus dem Werkzeug abgefeuert werden können.

Tragen Sie beim Arbeiten mit dem Werkzeug immer eine Schutzbrille. Persönliche Schutzausrüstung wie Schutzkleidung, Handschuhe, Schutzhelm, rutschfestes Schuhwerk, Gehörschutz und Fallschutz wird empfohlen.

Der Stangenauffangbehälter muss während der gesamten Betriebszeit stets am Werkzeug montiert bleiben.

Achten Sie beim Ablegen des Werkzeugs auf eine stabile Ablagefläche, von der es nicht herunterfallen kann.

Hydraulik-Verhaltensregeln

Vermeiden Sie übermäßigen Kontakt mit Hydrauliköl. Waschen Sie bei Hautreizungen die betroffene Hautpartien gründlich mit Wasser ab.

Die Stromversorgung abschalten und das Hydrauliksystem druckentlasten, bevor Schläuche, Fittings oder Zubehör angeschlossen oder abgenommen werden.

Greifen, berühren oder kommen Sie niemals in irgendeiner Weise in Kontakt mit einem Hydraulikdruckleck. Austretendes Öl kann in die Haut eindringen und schwere Verletzungen verursachen.

Alle Hydraulikanschlüsse müssen sicher angeschlossen sein. Lockere oder falsche Gewindeverschraubungen können gefährlich sein, wenn sie unter Druck stehen. Ein starkes Überdrehen kann zu einem vorzeitigen Gewindeversagen führen. Verschraubungen müssen nur fest angezogen werden, bis sie dicht sind.

Vergewissern Sie sich, dass Schnellschlusskupplungen sauber und voll eingerastet sind.

Gewindeanschlüsse wie an Fittings, Messgeräten usw. müssen sauber sein und sicher und absolut dicht angezogen werden.

Verwenden Sie keine geknickten Schläuche. Überprüfen Sie und ersetzen Sie bei Beschädigung.

Schützen Sie Schläuche und Anschlüsse vor Gefahren wie scharfe Kanten, Hitze und Stöße. Überprüfen Sie täglich, und ersetzen Sie, wenn rissig, verschlissen, beschädigt oder undicht.

Einsaugen und Halten eines Blindniets

Diese Funktion wird zum Halten des Blindniets im Mundstück für das Vernieten in vertikaler Richtung nach unten eingesetzt.

Verwenden Sie einen Stift (z. B. einen Nietschaft), um das Schieberventil am Werkzeugkopf soweit wie möglich nach links oder rechts zu drücken.

Nachdem das Werkzeug den Niet aufgenommen hat, drücken Sie den Schlitten nach oben, sodass dieser einrastet. Um die Ansaugung abzuschalten, drücken Sie den Schlitten nach unten.

Die komplette Ansaugfunktion des Werkzeugs wird deaktiviert, indem das Schieberventil zurückgeschoben wird.

Setzen eines Blindniets

Schließen Sie das Werkzeug an die Druckluftversorgung an.

Legen Sie den Blindniet in das Mundstück ein und führen Sie das Werkzeug soweit wie möglich in die Öffnung am zu verbindenden Material ein.

Betätigen Sie den Startknopf, bis der Schaft abbricht.

Geben Sie den Startknopf frei.

Der Schaft wird automatisch zum Schaft-Auffangbehälter transportiert. Siehe Leeren des Schaft-Auffangbehälters.

Auswahl und Wechsel des Mundstücks

Montieren Sie immer ein der Größe des Blindniets entsprechendes Mundstück. Siehe Auswahl des Mundstücks.

Trennen Sie das Werkzeug von der Druckluftversorgung.

Lösen Sie das Mundstück aus der Stahl-Kopfhülse.

Montieren Sie das ausgewählte Mundstück und ziehen Sie es fest.

Montage des Schaft-Auffangbehälters

Schrauben Sie den Schaft-Auffangbehälter komplett fest, indem Sie ihn im Uhrzeigersinn drehen.

Wartung

Wartungsanweisungen

Allgemeine Service- und Wartungssicherheit

Trennen Sie das Werkzeug bei Wartungsarbeiten und bei Nichtgebrauch immer von der Druckluftversorgung.

Lagern Sie das Werkzeug an einem trockenen, vor Frost geschützten Ort.

Warten Sie regelmäßig die komplette Griffmechanik.

Leeren Sie regelmäßig den Stangenauffangbehälter aus Ein zu voller Behälter führt zu einer Fehlfunktion des Werkzeugs.

Überprüfen Sie regelmäßig die Druckluftleitungen auf korrekten und luftdichten Sitz.

Reparaturarbeiten dürfen nur von Fachpersonal durchgeführt werden. Wenn Sie sich nicht sicher sind, senden Sie das komplette Werkzeug (nicht zerlegt) an den Lieferanten oder an Atlas Copco.

Ersetzen Sie abgenutzte Nasenstücke bei Bedarf.

Eine regelmäßige Wartung verlängert die Lebensdauer Ihres hochwertigen Werkzeugs. Lassen Sie das Werkzeug mindestens alle 2 Jahre von einer autorisierten Werkstatt oder vom Atlas Copco Service warten. Verkürzen Sie die Wartungsintervalle, wenn das Werkzeug intensiv genutzt wird.

Garantiereparaturen werden vom Hersteller durchgeführt. Reparaturen außerhalb der Garantiezeit dürfen nur von qualifiziertem Fachpersonal durchgeführt werden. Die Nichtbeachtung der Montage- und Einstellverfahren sowie der Betrieb durch unqualifiziertes Personal kann zu schweren Schäden am Werkzeug führen. Wenn Sie sich nicht sicher sind, senden Sie das Werkzeug an den Lieferanten oder an Atlas Copco.

Füllen Sie nach längerem Gebrauch Hydrauliköl auf oder tauschen Sie das Öl aus.

Entsorgen Sie das gebrauchte Hydrauliköl gemäß den geltenden Umweltschutzbestimmungen.

Service

Warten Sie regelmäßig die komplette Griffmechanik.

Tauschen Sie abgenutzte Mundstücke gegebenenfalls aus. Siehe Auswahl des Mundstücks.

Eine regelmäßige Wartung verlängert die Lebensdauer Ihres hochwertigen Werkzeugs. Lassen Sie das Werkzeug mindestens alle 2 Jahre von einer autorisierten Werkstatt oder vom Atlas Copco Service warten. Verkürzen Sie die Wartungsintervalle, wenn das Werkzeug intensiv genutzt wird.

Entsorgen Sie das gebrauchte Hydrauliköl gemäß den geltenden Umweltschutzbestimmungen.

Lagerung

Lagern Sie das Werkzeug an einem trockenen, vor Frost geschützten Ort.

Leeren des Schaft-Auffangbehälters

Leeren Sie regelmäßig den Schaft-Auffangbehälter. Ein zu voller Behälter führt zu einer Fehlfunktion des Werkzeugs.

Schrauben Sie den Schaft-Auffangbehälter ab, indem Sie ihn gegen den Uhrzeigersinn drehen. Sammeln Sie die Schäfte in einem geeigneten Behälter und recyceln Sie diese als Metall.

Montieren Sie den Schaft-Auffangbehälter.

Wechsel der Backen

Trennen Sie das Werkzeug von der Druckluftversorgung.

Lösen Sie die Stahl-Kopfhülse.

Lösen Sie das Backengehäuse.

Entfernen Sie die Backen.

Reinigen Sie das Backengehäuse und schmieren Sie anschließend die Gleitflächen.

Montieren Sie die neuen Backen von der Vorderseite aus (diese werden durch Schmierfett gehalten).

Montieren Sie alle Komponenten erneut in umgekehrter Reihenfolge und stellen Sie sicher, dass alle Teile korrekt befestigt sind.

Schmieranweisungen

Auffüllen des Hydrauliköls

Füllen Sie nach längerem Gebrauch gegebenenfalls Hydrauliköl nach.

Befolgen Sie die korrekte Reihenfolge.

Tragen Sie beim Auffüllen des Hydrauliköls eine Schutzbrille und Handschuhe.

Entsorgen Sie das gebrauchte Hydrauliköl gemäß den geltenden Umweltschutzbestimmungen.

Schließen Sie das Werkzeug an die Druckluftversorgung an. Das Werkzeug bewegt sich in die Startposition.

Trennen Sie das Werkzeug von der Druckluftversorgung.

Lösen Sie die Stahl-Kopfhülse.

Lösen Sie den Öleinfüllstopfen und die Dichtung mit einem TORX®-Schraubendreher T20.

Befestigen Sie den Ölfülltank mit der beiliegenden Abdeckung und füllen Sie auf etwa 50 % mit Hydrauliköl auf.

Bewegen Sie den Kolben mehrmals vorsichtig per Hand bis zum Stopp vor und zurück, bis das Hydrauliköl blasenfrei austritt.

Drücken Sie den Kolben vollständig zurück und belassen Sie ihn in diese Position. Der Füllstand des Hydrauliköls im Ölfülltank fällt ab.

Achten Sie darauf, dass keine Luft eingesaugt wird.

Lösen Sie den Ölfülltank vom Werkzeug.

Befestigen Sie den Öleinfüllstopfen mit der Dichtung mit einem TORX®-Schraubendreher T20.

Schließen Sie das Werkzeug über einen Druckregler an die Druckluftversorgung an und setzen Sie den Druckregler auf 0 bar zurück.

Lassen Sie den Startknopf nicht los.

Lösen Sie den Öleinfüllstopfen und die Dichtung mit einem TORX®-Schraubendreher T20.

Befestigen Sei den mitgelieferten Ölfülltank mit der Abdeckung.

Erhöhen Sie den Luftdruck am Regler schrittweise bis zum Netzdruck; überschüssiges Hydrauliköl wird herausgedrückt.

Lösen Sie den Ölfülltank vom Nietwerkzeug und wischen Sie ausgetretenes Hydrauliköl mit einem Tuch auf.

Befestigen Sie den Öleinfüllstopfen mit der Dichtung mit einem TORX®-Schraubendreher T20.

Lösen Sie den Öleinfüllstopfen vorsichtig um etwa 2 Drehungen. Der Kolben bewegt sich langsam in die vordere Endposition. Wischen Sie austretendes Öl mit einem Tuch auf.

Befestigen Sie die Stahl-Kopfhülse.

Wechsel des Hydrauliköls

Füllen Sie nach längerem Gebrauch gegebenenfalls Hydrauliköl nach.

Befolgen Sie die korrekte Reihenfolge.

Tragen Sie beim Wechsel des Hydrauliköls eine Schutzbrille und Handschuhe.

Entsorgen Sie das gebrauchte Hydrauliköl gemäß den geltenden Umweltschutzbestimmungen.

Trennen Sie das Werkzeug von der Druckluftversorgung.

Lösen Sie die Stahl-Kopfhülse.

Lösen Sie den Öleinfüllstopfen und die Dichtung mit einem TORX®-Schraubendreher T20

Befestigen Sei den mitgelieferten Ölfülltank mit der Abdeckung.

Schließen Sie das Werkzeug an die Druckluftversorgung an und drücken Sie den Startknopf.

Das alte Hydrauliköl wird herausgedrückt. Halten Sie die Abdeckung dicht geschlossen.

Trennen Sie das Werkzeug von der Druckluftversorgung.

Gießen Sie das alte Hydrauliköl heraus und füllen Sie den Ölfüllbehälter bis zur oberen Markierung mit frischem Hydrauliköl.

Bewegen Sie den Kolben mehrmals vorsichtig per Hand bis zum Stopp vor und zurück, bis das Hydrauliköl blasenfrei austritt.

Drücken Sie den Kolben vollständig zurück und belassen Sie ihn in diese Position. Der Füllstand des Hydrauliköls im Ölfülltank fällt ab.

Achten Sie darauf, dass keine Luft eingesaugt wird.

Lösen Sie den Ölfülltank vom Werkzeug.

Befestigen Sie den Öleinfüllstopfen mit der Dichtung mit einem TORX®-Schraubendreher T20.

Schließen Sie das Werkzeug über einen Druckregler an die Druckluftversorgung an und setzen Sie den Druckregler auf 0 bar zurück.

Lassen Sie den Startknopf nicht los.

Lösen Sie den Öleinfüllstopfen und die Dichtung mit einem TORX®-Schraubendreher T20.

Befestigen Sei den mitgelieferten Ölfülltank mit der Abdeckung.

Erhöhen Sie den Luftdruck am Regler schrittweise bis zum Netzdruck, überschüssiges Hydrauliköl wird herausgedrückt.

Lösen Sie den Ölfülltank vom Nietwerkzeug und wischen Sie ausgetretenes Hydrauliköl mit einem Tuch auf.

Befestigen Sie den Öleinfüllstopfen mit der Dichtung mit einem TORX®-Schraubendreher T20.

Lösen Sie den Öleinfüllstopfen vorsichtig um etwa 2 Drehungen. Der Kolben bewegt sich langsam in die vordere Endposition. Wischen Sie austretendes Öl mit einem Tuch auf.

Befestigen Sie die Stahl-Kopfhülse.

Ölen der Backen

Trennen Sie das Werkzeug von der Druckluftversorgung.

Lösen Sie die Stahl-Kopfhülse.

Tauchen Sie den gesamten Backenmechanismus bis zum O-Ring in ein Ölbad ein oder befeuchten Sie die Backen mit Öl und lassen Sie dieses abtropfen.

Montieren Sie alle Komponenten wieder in umgekehrter Reihenfolge.

Reparaturanleitung

Reparaturen

Garantiereparaturen werden vom Hersteller durchgeführt.

Reparaturen außerhalb der Garantiezeit dürfen nur von qualifiziertem Fachpersonal durchgeführt werden. Die Nichtbeachtung der Montage- und Einstellverfahren sowie der Betrieb durch unqualifiziertes Personal kann zu schweren Schäden am Werkzeug führen. Wenn Sie sich nicht sicher sind, senden Sie das Werkzeug an den Lieferanten oder zum Service an Atlas Copco zurück.

Störungshilfe

Störungshilfe

Problem | Ursache | Maßnahme |

|---|---|---|

Der Blindniet wird nicht gesetzt | Backen verschmutzt | Reinigen und Gleitflächen ölen. Siehe Ölen der Backen. |

Backen abgenutzt | Backen austauschen. Siehe Wechsel der Backen. | |

Unzureichender Betriebsdruck | Den Betriebsdruck überprüfen. Siehe . | |

Werkzeughub zu gering | Hydrauliköl nachfüllen. Siehe Auffüllen des Hydrauliköls. | |

Der Schaft wird nicht ausgeworfen | Der Schaft-Auffangbehälter ist voll | Den Schaft-Auffangbehälter leeren. Siehe Leeren des Schaft-Auffangbehälters. |

Falsches Mundstück verwendet | Mundstück austauschen. Siehe Auswahl des Mundstücks. | |

Mundstück abgenutzt | Mundstück austauschen. Siehe Auswahl und Wechsel des Mundstücks. | |

Schaft klemmt in Backen fest | Backen und Backengehäuse reinigen und Gleitflächen ölen; austauschen, falls abgenutzt. Siehe Wechsel der Backen. |

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.

Batterien sollten an Ihre öffentliche Batterieverwertungsstelle weitergegeben werden.

Recycling-Informationen

Teile-Nr. | Teil | Recyceln als |

|---|---|---|

1 | Mundstück | Metall, Stahl |

2 | Kopfhülse | Metall, Stahl |

3 | Werkzeugkopf, kompl. | Metall, Aluminium |

4 | Abschlussstück, kompl. | Metall, Stahl |

5 | Sicherheitsscheibe | Metall, Stahl |

6 | Schraubverbindung | Metall, Stahl |

7 | Adapter | Kunststoff, Sonstiges, PA |

8 | Behälter für abgenutzte Dorne | Kunststoff, Sonstiges, PA |

9 | Griff, kompl. | Kunststoff, Sonstiges, PA |

10 | Al-Mutter | Metall, Aluminium |

11 | O-Ring | Gummi |

12 | Luftkolben | Kunststoff, Sonstiges, PA |

12b | Luftkolben | Metall, Stahl |

13 | Dichtung | Gummi |

14 | O-Ring | Gummi |

15 | Zylinder, kompl. | Metall, Aluminium |

16 | Druckluftzylinder | Kunststoff, Sonstiges, PA |

17 | Abstand | Metall, Stahl |

18 | Dichtung | Gummi |

19 | Anschlussnippel | Metall, Stahl |

20 | Unterteil | Kunststoff, Sonstiges, PA |

21 | Mundstück | Metall, Stahl |

22 | Schraubenset | Metall, Stahl |