EP6PTX18 SR42-AT

Nutrunner

Informacje o produkcie

Informacje ogólne

Słowa sygnalizujące zagrożenia

Zwroty ważne ze względu na bezpieczeństwo to Niebezpieczeństwo, Ostrzeżenie, Przestroga i Uwaga. Mają one następujące znaczenia:

NIEBEZPIECZEŃSTWO | NIEBEZPIECZEŃSTWO opisuje niebezpieczną sytuację, która powoduje śmierć lub poważne uszkodzenia ciała. |

OSTRZEŻENIE | OSTRZEŻENIE opisuje niebezpieczną sytuację, która może powodować śmierć lub poważne uszkodzenia ciała. |

OSTRZEŻENIE | PRZESTROGA jest stosowana wraz z symbolem ostrzeżenia o zagrożeniu i oznacza niebezpieczną sytuację, która może spowodować drobne lub umiarkowane obrażenia, jeśli nie zostaną podjęte odpowiednie środki. |

UWAGA | UWAGA służy do opisywania praktyk nie związanych z zagrożeniem obrażeniami osób. |

Gwarancja

Gwarancja na produkt wygaśnie po 12+1 miesiącach od wysyłki z centrum dystrybucji Atlas Copco.

Gwarancją nie jest objęte normalne zużycie eksploatacyjne części.

Normalnym zużyciem eksploatacyjnym jest zużycie wymagające wymiany części lub innych regulacji/przeglądów podczas standardowej obsługi konserwacyjnej narzędzia, przeprowadzanej po upływie określonego okresu (wyrażonego upływem czasu, godzinami pracy lub w inny sposób).

Gwarancja udzielana na produkt jest uzależniona od prawidłowego użytkowania, konserwacji i napraw narzędzia oraz jego części składowych.

Uszkodzenia części powstałe w okresie gwarancyjnym w wyniku konserwacji wykonywanej nieprawidłowo lub konserwacji wykonywanej przez strony trzecie, inne niż firmaAtlas Copco lub jej autoryzowani partnerzy serwisowi, nie są objęte gwarancją.

Aby uniknąć uszkodzenia lub zniszczenia części narzędzia, obsługę serwisową narzędzia należy przeprowadzać zgodnie z zalecanymi harmonogramami konserwacji i przestrzegać właściwych instrukcji.

Naprawy gwarancyjne są wykonywane wyłącznie w warsztatach firmy Atlas Copco lub przez autoryzowanych partnerów serwisowych.

Firma Atlas Copco oferuje wydłużoną gwarancję i najdoskonalszą konserwację prewencyjną za pośrednictwem umów serwisowych ToolCover. W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem serwisu.

Dotyczy silników elektrycznych:

Gwarancja będzie obowiązywać tylko w przypadku, gdy obudowa silnika elektrycznego nie została otwarta.

Strona internetowa

Informacje o naszych produktach, akcesoriach, częściach zamiennych i publikacjach można odnaleźć na stronie Atlas Copco.

Zapraszamy do odwiedzenia: www.atlascopco.com.

ServAid

ServAid jest stale aktualizowanym portalem zawierającym informacje techniczne takie jak:

Informacje prawne i dotyczące bezpieczeństwa

Dane techniczne

Instrukcje instalacji, obsługi i serwisowania

Listy części zamiennych

Akcesoria

Rysunki wymiarowe

Zapraszamy do odwiedzenia: https://servaid.atlascopco.com.

W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem Atlas Copco.

Karty charakterystyki substancji niebezpiecznych MSDS/SDS

Karty charakterystyki produktu zawierają opis produktów chemicznych sprzedawanych przez Atlas Copco.

Więcej informacji zamieszczono na stronie Atlas Copco www.atlascopco.com/sds.

Specjalne środki ostrożności

Sprawdzić, czy nasadka przemysłowa jest prawidłowo zamocowana.

Wymienić zużyty uchwyt lub gniazdo kwadratowej końcówki napędowej.

Unikać niepotrzebnej pracy na biegu jałowym.

W przypadku używania jarzma podtrzymującego sprawdzić, czy jarzmo jest w dobrym stanie i jest prawidłowo zamocowane.

PTFE

Kraj pochodzenia

Informacje o kraju pochodzenia znajdują się na etykiecie produktu.

Rysunki wymiarowe

Rysunki wymiarowe można znaleźć w archiwum rysunków wymiarowych lub w aplikacji ServAid.

Zapraszamy do odwiedzenia: https://webbox.atlascopco.com/webbox/dimdrw lub https://servaid.atlascopco.com.

Informacje ogólne

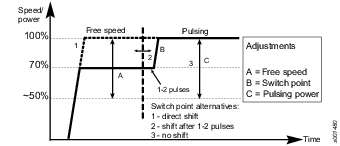

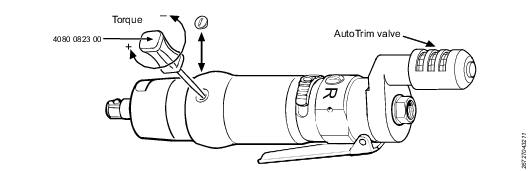

Przegląd zaworu AutoTrim

Narzędzie jest wyposażone w zawór AutoTrim, które zapewnia optymalną skuteczność na mieszanych złączach twardych i miękkich. (W przypadku zastosowań, w których narzędzie jest używane do dokręcania złączy o podobnych cechach, można używać zaworu Trim.)

Zawór AutoTrim jest fabrycznie wstępnie ustawiany, aby pasować do większości zastosowań. Zapewnia to zmniejszoną prędkość podczas redukcji. Po 1-2 impulsach automatycznie przełącza się na pełną prędkość/moc do końca dokręcania. Regularnie sprawdzać prawidłowe działanie zaworu AutoTrim. Brak przełączania (z trybu ograniczonego do otwartego) spowoduje wydłużenie czasu dokręcania i ryzyko nadmiernego dokręcenia złącza. Przedwczesne przejście do pozycji otwartej (np. gdy narzędzie pracuje swobodnie) może spowodować nieregularne wyłączanie z powodu zbyt małej liczby impulsów.

Zawór AutoTrim zapewnia zmniejszoną prędkość podczas redukcji. Po 1-2 impulsach na złączu automatycznie przełącza się na pełną prędkość/moc do końca dokręcania, jak pokazano na poniższej ilustracji.

Możliwe regulacje:

Prędkość obrotowa bez obciążenia (ustawiona fabrycznie na ok. 70% pełnej prędkości). Patrz Dostosowywanie prędkości obrotowej bez obciążenia

Punk przełączania z mocy zredukowanej na pełną (ustawienie fabryczne na 1-2 impulsy), do standardowych, nie raportujących (RE) zastosowań. Patrz Regulacja punktu przełączania dla zaworu Auto Trim

Moc podczas impulsowania (ustawienie fabryczne na pełną moc). Patrz Regulacja mocy impulsu

Najczęściej ustawienia fabryczne pozwalają uzyskać najlepszą wydajność.

Dane techniczne produktu

Dane techniczne produktu można znaleźć w aplikacji ServAid lub na stronie Atlas Copco.

Zapraszamy do odwiedzenia: https://servaid.atlascopco.com lub www.atlascopco.com.

Instalacja

Wymagania instalacyjne

Jakość powietrza

W celu zapewnienia optymalnej wydajności i maksymalnej trwałości eksploatacyjnej produktu zaleca się używanie sprężonego powietrza o maksymalnej temperaturze punktu rosy +10°C (50°F). Zalecamy również zamontowanie chłodniczego osuszacza powietrza firmy Atlas Copco.

Używać osobnego filtru powietrza, który usuwa cząstki stałe większe niż 30 mikrometrów oraz ponad 90% wody. Zainstaluj filtr jak najbliżej urządzenia i przed innymi urządzeniami do przygotowania powietrza, aby uniknąć spadku ciśnienia.

Pamiętaj, aby do narzędzi udarowych używać smarownic przeznaczonych do tych narzędzi. Zwykłe smarownice spowodują użycie zbyt dużej ilości smaru, a przez to obniżenie wydajności narzędzia na skutek zbyt dużej ilości smaru w silniku.

Przed podłączeniem narzędzia upewnić się, że wąż i złączki są czyste i pozbawione pyłu.

Zarówno w przypadku smarowanych, jak i niesmarowanych produktów niewielka ilość oleju podanego ze smarownicy wpłynie korzystnie na ich działanie.

Przewodnik po smarowaniu narzędzi pneumatycznych

Zalecane smarownice powietrzne:

Optymalizator Atlas Copco (1 litr) 9090 0000 04

Q8 Chopin 46

Q8 Chopin 32

Olej do narzędzi pneumatycznych Shell Air Tool Oil S2 A 320

Mobil SHC Cibus 32

Złącze sprężonego powietrza

Informacje dotyczące prawidłowego ciśnienia powietrza i średnicy węża – patrz „Dane techniczne” na stronie https://servaid.atlascopco.com lub www.atlascopco.com.

Przed podłączeniem narzędzia upewnij się, że wąż i złączki są czyste i pozbawione pyłu.

Regulacja ciśnienia powietrza

Zapewnienie ustawienia regulatora na najniższe oczekiwane ciśnienie na linii.

Dopasowanie ciśnienia powietrza będzie miało następujące konsekwencje:

Zmniejszenie ciśnienia powietrza będzie skutkowało wolniejszym, ale bardziej dokładnym narzędziem.

Zwiększenie ciśnienia powietrza będzie skutkowało szybszym, ale mniej dokładnym narzędziem.

Jeżeli ciśnienie w przewodzie powietrznym jest niższe niż 5 barów, zalecane jest użycie narzędzia z serii EP L (przeznaczonego do instalacji niskociśnieniowych).

Instrukcja instalacji

Zalecane rozmiary przewodów

Należy upewnić się, że wszystkie połączenia, adaptery i złączki przekraczają zalecaną minimalną średnicę wewnętrzną, odpowiadającą zalecanemu rozmiarowi przewodu narzędzia. Przykłady podano w tabeli. Zalecany rozmiar przewodu dla danego narzędzia można znaleźć w sekcji „Specyfikacja techniczna” na stronie https://servaid.atlascopco.com.

Zalecany rozmiar przewodu | Minimalna średnica wewnętrzna dla |

|---|---|

8 mm | 7 mm |

10 mm | 7 mm |

13 mm | 9,4 mm |

Instalowanie węża pneumatycznego

Aby zapobiec drganiom narzędzia, należy użyć elastycznego przewodu sprężonego powietrza o minimalnej długości 300 mm (12″) między narzędziem a szybkozłączem.

Obsługa

Wytyczne ergonomiczne

Podczas czytania zamieszczonej poniżej listy ogólnych wytycznych dotyczących ergonomii miejsca pracy należy zastanowić się nad swoim stanowiskiem pracy i postarać się określić obszary umożliwiające wprowadzenie ulepszeń dotyczących pozycji operatora, rozmieszczenia podzespołów lub środowiska roboczego.

Należy robić częste przerwy i często zmieniać pozycje robocze.

Dostosuj obszar roboczy do swoich potrzeby i wykonywanego zadania.

Uwzględnić wygodne rozmieszczenie części lub narzędzi w zasięgu ręki, aby uniknąć obciążenia statycznego.

Używać wyposażenia stanowiska pracy, takiego jak stoły i krzesła, dostosowanego do wykonywanego zadania.

Unikać pozycji roboczych powyżej poziomu ramion lub pozycji wymagających statycznego trzymania podczas czynności montażowych.

W przypadku wykonywania pracy powyżej poziomu ramion zmniejsz statyczne obciążenie mięśni przez zmniejszenie masy ładunku. Możesz również zmniejszyć statyczne obciążenie mięśni, trzymając ładunek blisko ciała.

Należy pamiętać o robieniu częstych przerw.

Unikać przyjmowania ekstremalnych pozycji ręki lub nadgarstka, szczególnie w przypadku wykonywania operacji wymagających stosowania siły.

Uwzględnić dogodne pole widzenia, ograniczając do minimum ruchy oczu i głowy podczas wykonywania wyznaczonego zadania.

Stosować oświetlenie odpowiednie do wykonywanego zadania.

W środowisku o wysokim natężeniu hałasu należy stosować środki ochrony słuchu.

W środowiskach o dużym zapyleniu należy stosować układ odpylający lub maskę przeciwpyłową.

Instrukcja obsługi

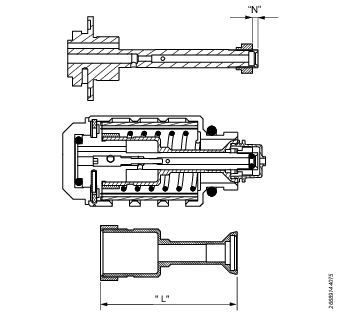

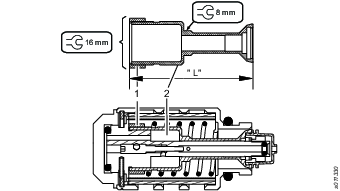

Długość „L” i „N” dla różnych rozmiarów narzędzia

Zawór AutoTrim | Długość L (mm) | Długość N (mm) |

|---|---|---|

4250 1878 43 | 39,2 +/-0,1 | 1.5 |

4250 1878 90 | 39,2 +/-0,1 | 1.5 |

4250 1878 91 | 39,7 +/-0,1 | 1.0 |

4250 1878 92 | 40,2 +/-0,1 | 0.5 |

4250 1878 93 | 40,7 +/-0,1 | 0 |

4250 1878 94 | 40,3 +/-0,1 | 0 |

4250 1878 95 | 40,5 +/-0,1 | 0 |

4250 1878 97 | 39,2 +/-0,1 | 1.5 |

4250 1878 98 | 39,7 +/-0,1 | 1.0 |

4250 2675 91 | 40,5 +/-0,1 | 0 |

4250 2675 92 | 40,3 +/-0,1 | 0 |

4250 1878 50 | 38,7 +/-0,1 | 2.0 |

4250 1878 51 | 38,7 +/-0,1 | 2.0 |

Optymalizacja wydajności narzędzia

Nie zaleca się używania przedłużek z narzędziami pulsacyjnymi. Przedłużki powodują wibracje, które z kolei mogą powodować zużycie narzędzia, dłuższy czas dokręcania, ograniczoną dokładność i trudności z osiągnięciem maksymalnego momentu obrotowego. Jeśli przedłużka jest konieczna ze względu na ograniczenia dostępności, powinna być jak najkrótsza. Zdecydowanie zaleca się stosowanie nasadek lub przedłużek z prowadnicą.

Zalecana liczba impulsów

Narzędzie impulsowe powinno osiągać docelowy moment obrotowy (z wyłączeniem) w ciągu 5–20 impulsów. Zmierz liczbę impulsów do osiągnięcia docelowego momentu obrotowego za pomocą analizatora. Czasu dokręcania można również użyć do określenia, czy narzędzie jest odpowiednio ustawione:

≤ 1 sekunda w przypadku narzędzi do 30 Nm

≈ 1 sekunda w przypadku narzędzi do 80 Nm

≈ 2 sekund w przypadku narzędzi do 150 Nm

≈ 5 sekund w przypadku narzędzi do 450 Nm

≤ 10 sekund w przypadku narzędzi do 850 Nm

Jeśli docelowy moment obrotowy jest osiągany przy użyciu mniejszej liczby impulsów niż 5 (= krótki czas dokręcania), rozproszenie momentu obrotowego wzrośnie, a regulacja do odpowiedniego poziomu może być trudna, szczególnie na połączeniach sztywnych.

Jeśli docelowy moment obrotowy jest osiągany przy użyciu większej liczby impulsów niż 20 (= za długi czas dokręcania), zużycie wzrośnie i konieczne będzie częstsze uzupełnianie oleju i prace serwisowe. Zbyt długi czas dokręcania w połączeniu z dużą wydajnością może również spowodować nadmierne nagrzanie oleju. W takim przypadku moc zmniejszy się, czas dokręcania wydłuży, a czasem nie będzie działało odcinanie.

Jeśli docelowy moment obrotowy jest osiągany przy użyciu liczby impulsów mniejszej niż 5, można to wyregulować poprzez:

Zmniejszenie ciśnienia powietrza.

Zmniejszenie prędkości przy użyciu zaworu AutoTrim lub Trim.

Jeśli nie można zastosować powyższych rozwiązań lub nie przynoszą one pożądanych rezultatów, lepszym wyborem może okazać się mniejsze narzędzie.

Jeśli docelowy moment obrotowy jest osiągany przy użyciu liczby impulsów większej niż 20, można rozwiązać ten problem przez:

Zwiększenie dynamicznego ciśnienia powietrza do 6-7 barów w przypadku standardowych narzędzi EP lub do 5 barów w przypadku niskociśnieniowych narzędzi do cięcia kątowego EP.

Wyregulowanie zaworu AutoTrim lub Trim w celu zapewnienia maksymalnej mocy/prędkości.

Jeśli nie można zastosować powyższych rozwiązań lub nie przynoszą one pożądanych rezultatów, lepszym wyborem może okazać się większe narzędzie.

W przypadku zmiany ciśnienia powietrza docelowy moment obrotowy należy zmierzyć ponownie i, jeśli okaże się to konieczne, wyregulować.

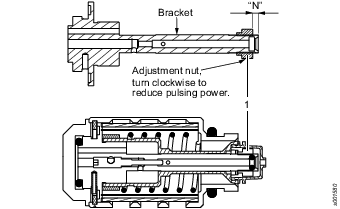

Regulacja mocy impulsu zaworu Auto Trim

Zawór Auto Trim jest fabrycznie ustawiony na pełną moc impulsową, to znaczy, że długość N jest ustawiona zgodnie z tabelą (patrz rozdział Długość „L” i „N” dla różnych rozmiarów narzędzia).

W celu poprawy dokładności (więcej impulsów przed wyłączeniem) na twardych lub średnich złączach należy zredukować moc. Moc jest zmniejszona poprzez obrócenie nakrętki (1) zgodnie z ruchem wskazówek zegara (zwiększona długość N).

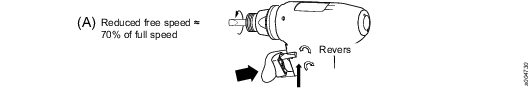

Sprawdzanie prędkości zaworu Auto Trim

Upewnić się, że gniazdo jest bezpiecznie zamocowane. Narzędzie powinno działać na zredukowanej prędkości.

Ustawić przełącznik zmiany kierunku obrotów w przeciwnym kierunku.

Nacisnąć i przytrzymać przycisk uruchamiania, aby uruchomić narzędzie w powietrzu (A)

Szybko nacisnąć przełącznik zmiany kierunku obrotów w przeciwnym kierunku (B).

Zawór Auto Trim powinien przełączyć się ze zredukowanej prędkości na pełną.Jeśli narzędzie działa z pełną prędkością w kroku 1 (A) lub działa ze zredukowaną prędkością w kroku 3 (B), wyregulować lub serwisować zawór AutoTrim, należy odnieść się do rozdziału Regulacja punktu przełączania dla zaworu Auto Trim.

Regulacja zredukowanej prędkości zaworu Auto Trim

Zawór Auto Trim jest fabrycznie ustawiony na ok. 70% pełnej prędkości. Aby zredukować prędkość obrotową, zmniejszyć długość L. Aby zwiększyć prędkość obrotową, zwiększyć długość L.

Obrócić pierścień wspomagający (1), aby dostosować długość L.

Przy bardzo twardych złączach (<30°) przy niskich poziomach poziom momentu obrotowego konieczne mogą być dalsze redukcje prędkości. Jeśli narzędzie jest używane tylko na miękkich złączach, wymagana jest mniejsza redukcja prędkości lub nie jest ona w ogóle potrzebna.

Fabrycznie ustawiona długość L zależy od rozmiaru narzędzia (patrz rozdział Długość „L” i „N” dla różnych rozmiarów narzędzia).

Ustawianie momentu obrotowego dokręcania za pomocą zaworu Auto Trim (AT)

Fabryczne ustawienie zaworu AutoTrim zazwyczaj zapewnia prawidłową wydajność. Aby ustawić moment dokręcania dla obecnego złącza za pomocą zaworu Auto Trim, wykonać następujące kroki:

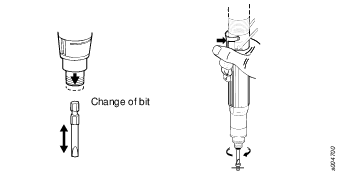

Usunąć zaślepkę szczelinową z przodu narzędzia.

Obracać jednostkę pulsacyjną, aż śruba regulacyjna pojawi się w otworze.

Użyć płaskiego śrubokręta i obrócić śrubę ustalającą, aby ustawić moment dokręcania.

Przeprowadzić kontrolę momentu dokręcania dla obecnego złącza.

Jeśli moment dokręcania nie jest prawidłowy, wyregulować prędkość na zaworze Auto Trim (patrz rozdział Regulacja zredukowanej prędkości zaworu Auto Trim).

Jeśli moment dokręcania jest prawidłowy, przeprowadzić kontrolę czasu dokręcania, zmierzyć ilość impulsów, aby osiągnąć docelowy moment dokręcania.

Jeśli czas dokręcania nie jest prawidłowy, patrz rozdział Optymalizacja wydajności narzędzia.

Jeśli moment i czas dokręcania, narzędzie jest gotowe do pracy.

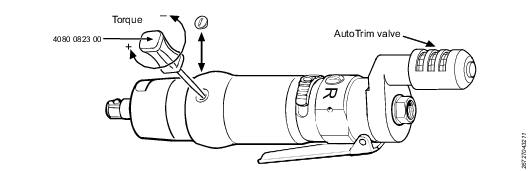

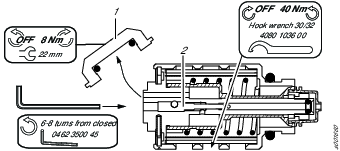

Regulacja punktu przełączania dla zaworu Auto Trim

Przytrzymać obudowę za pomocą klucza hakowego i usunąć pokrywę (1) kluczem 22 mm.

Wyregulować zawór (2) kluczem imbusowym 1,5 mm. Od pozycji zamkniętej (+) do normalnej pracy zawór iglicowy jest otwarty od 6 do 8 obrotów (-) w zależności od rozmiaru narzędzia.

Umieścić pokrywę z powrotem we właściwym położeniu i zamocować ją.

Przeprowadzić kontrolę prędkości zaworu Auto Trim.

Jeśli zawór będzie zbyt zamknięty, zawór Auto Trim nie przestawi się na pozycję otwartą podczas rozpoczęcia impulsowania. Jeśli zawór jest zbyt mocno otwarty, zawór Auto Trim bezpośrednio otworzy się do pełnej prędkości i mocy.

Obrót w kierunku zgodnym z ruchem wskazówek zegara (+) opóźnia punkt przełączenia (zamyka zawór iglicowy) i odwrotnie.

Jeśli narzędzie jest wykorzystywane do zastosowań raportujących (RE), zawór iglicowy musi być bardziej otwarty (-), aby kompensować objętość powietrza w wężu sygnałowym.

Kontrola funkcji zaworu AT z wziernikiem

W celu lepszego zrozumienia zachowania zaworu AutoTrim zaleca się wziernik. Na stronie ServAid znaleźć wziernik odpowiedni do narzędzia.

Zamontować wziernik z adapterem rurowym między zaworem AutoTrim a narzędziem.

Upewnić się, że zawór pozostaje zamknięty podczas pracy narzędzia na powietrzu.

Uruchomić narzędzie na złączu i zwrócić uwagę na zmianę pozycji z zamkniętej na otwartą, gdy zaczyna się pulsowanie.

Jeśli zachowanie w etapie 2 lub 3 nie jest prawidłowe, zawór wymaga regulacji lub serwisowania, patrz Regulacja punktu przełączania dla zaworu Auto Trim.

Instrukcja obsługi

Ustawianie momentu dokręcania

Korzystanie z narzędzia przy wyższym momencie dokręcania niż maksymalny zalecany moment dokręcania może spowodować nieprawidłowe funkcjonowanie i szybsze zużycie.

Zawsze przeprowadzać kontrolę momentu dokręcania dla obecnego złącza.

Usunąć zaślepkę szczelinową z przodu narzędzia.

Obracać jednostkę pulsacyjną, aż śruba regulacyjna pojawi się w otworze.

Zacząć od małego momentu dokręcania i zwiększać go, aż do otrzymania pożądanego poziomu momentu dokręcania.

Serwis

Instrukcja konserwacji

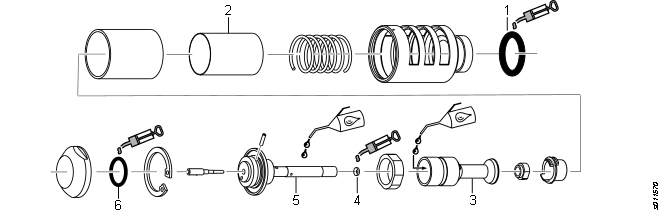

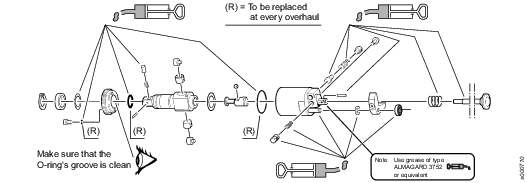

Serwisowanie zaworu AutoTrim

Upewnić się, że części są czyste. O-ringi powinny być lekko nasmarowane. Zawór i wspornik powinien być lekko naoliwiony lekkim olejem. Upewnić się, że zawór łatwo porusza się na wsporniku. Podczas regulacji zaworu dławiącego rozpocząć od w pełni zamkniętej pozycji (zgodnie z ruchem wskazówek zegara) i otwartą między 6-8 obrotami. Sprawdzić i wyregulować ponownie, jeśli to konieczne.

Sprawdzić i wyregulować długości L i N odpowiadające numerom zamówienia zaworu AutoTrim (od 2008 r. numer zamówienia jest wygrawerowany na obudowie AutoTrim). Patrz rozdziały Regulacja zredukowanej prędkości zaworu Auto Trim oraz Regulacja mocy impulsu zaworu Auto Trim.

Sprawdzić działanie zaworu odpowiednim narzędziem EP. Regularnie wymieniać filtr, aby zapobiec zatkaniu, zmniejszonej mocy i nieprawidłowemu działaniu.

Nr ref. | Opis | Uwagi |

|---|---|---|

1 | O-ring | Lekko nasmarowany |

2 | Filtr | Wymieniać regularnie |

3 | Zawór | Lekko naoliwiony. Zawór powinien delikatnie przesuwać się na wsporniku. |

4 | O-ring | Lekko nasmarowany |

5 | Wspornik | Lekko naoliwiony. Zawór powinien delikatnie przesuwać się na wsporniku. |

6 | O-ring | Lekko nasmarowany |

Narzędzia do obsługi serwisowej

Narzędzia do obsługi serwisowej Atlas Copco zostały tak zaprojektowane, aby umożliwiały szybki i łatwy montaż oraz demontaż, a także obniżały ryzyko uszkodzenia części podczas tych procesów.

Podczas montażu narzędzia po zakończeniu obsługi serwisowej ważne jest dokręcenie elementów, aby:

Zoptymalizować wydajność narzędzia.

Zminimalizować ryzyko poluzowania się części podczas eksploatacji.

Informacje na temat narzędzi do obsługi serwisowej i dane dotyczące dokręcania można znaleźć w wykazie części zamiennych.

Konserwacja zapobiegawcza

Zaleca się wykonywać konserwację zapobiegawczą raz do roku lub po maks. 250 000 dokręceń. Kompletny przegląd obejmuje:

Czyszczenie następujących części: jednostka pulsacyjna, silnik pneumatyczny, tłumik i filtr adaptera wlotowego, spust i zawór zwrotny.

Należy wymienić zużyte lub uszkodzone części i filtr.

O-ringi w jednostce pulsacyjnej należy wymieniać tylko podczas kompletnego przeglądu.

Instrukcja smarowania

Zabezpieczenie przed rdzą i czyszczenie

Woda w sprężonym powietrzu może powodować powstawanie rdzy. Aby zapobiec powstawaniu rdzy, stanowczo zalecamy zainstalowanie osuszacza powietrza.

Woda i cząstki stałe mogą powodować blokowanie się łopatek i zaworów. Można temu zapobiec przez zainstalowanie filtra powietrza w pobliżu produktu, aby uniknąć spadku ciśnienia.

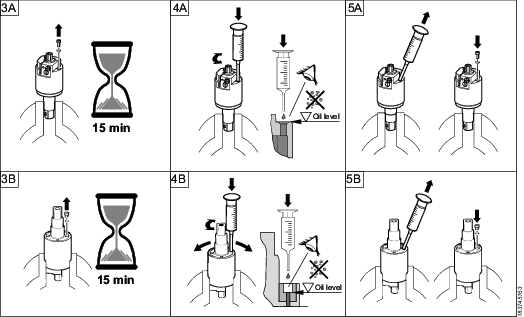

Przed dłuższymi przestojami należy zawsze zabezpieczyć narzędzie, wlewając kilka kropli oleju przeznaczonego do silnika pneumatycznego do wlotu powietrza. Uruchomić narzędzie na 5–10 sekund, po czym zebrać ściereczką nadmiar oleju na wylocie powietrza.

Instrukcje dot. smarów ErgoPulse

Marka | Zastosowanie ogólne Łożyska | Wał silnika | Smarowanie powietrza |

|---|---|---|---|

BP | Energrease LS-EP2 |

| Energol E46 |

Castrol | Spheerol EP L2 |

|

|

Esso | Beacon EP2 |

| Arox EP46 |

Q8 | Rembrandt EP2 |

| Chopin 46 |

Mobil | Mobilegrease XHP 222 |

| Almo oil 525 |

Shell | Alvania EP2 |

| Tonna R32 |

Texaco | Multifak EP2 |

| Aries 32 |

Molycote |

| BR2 Plus |

|

Poradnik smarowania

Marka | Ogólnego przeznaczenia, do łożysk i przekładni |

|---|---|

BP | Energrease LS-EP2 |

Castrol | Optileb GR UF 1 |

Esso | Beacon EP2 |

Q8 | Rembrandt EP2 |

Mobil | Mobilegrease XHP 222 NLGI2 |

Klüber Lub. | Klübersynth UH 1 14-151 |

Texaco | Multifak EP2 |

Molykote | BR2 Plus |

Shell | Gadus S2 |

Marka | Sześciokątny moduł impulsowy |

|---|---|

Klüber Lub. | Microlube GL 261 |

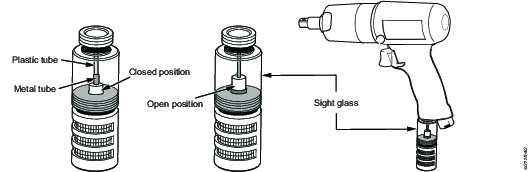

Uzupełnianie oleju w jednostce pulsacyjnej

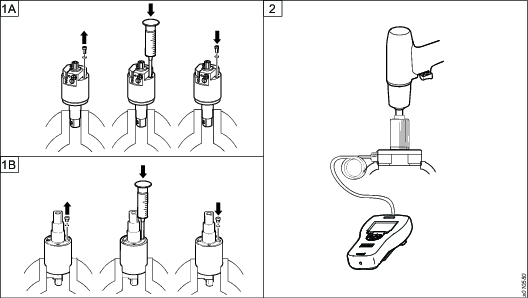

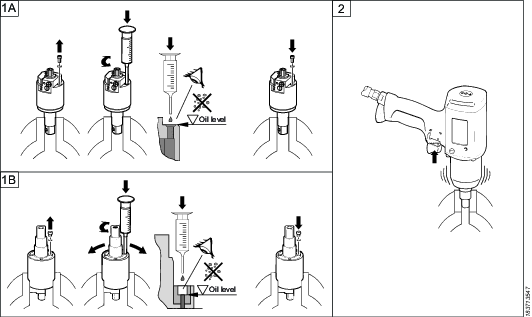

Istnieją różne metody napełniania modułu pulsacyjnego olejem, w zależności od dostępnego wyposażenia.

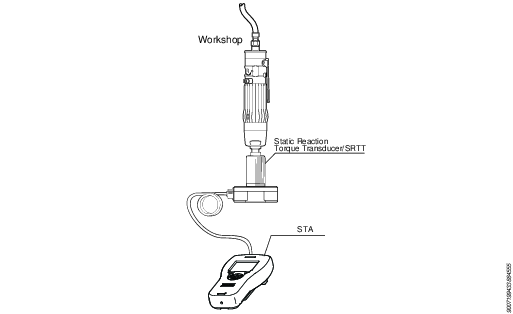

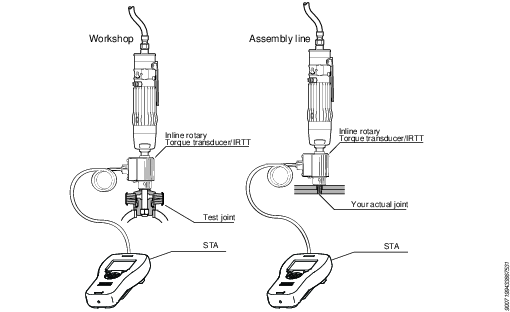

Używanie analizatora ST i przetwornika. Postępować zgodnie z poleceniami Metoda 1.

Ta metoda jest najszybsza. Zapewni to zoptymalizowaną moc narzędzia i będzie skutkować dłuższymi interwałami napełniania.Bez analizatora ST i przetwornika. Postępować zgodnie z poleceniami Metoda 2.

Ta metoda nie jest tak szybka i dokładna jak metoda 1.

Metoda 1 (z użyciem analizatora ST i przetwornika)

Ustawić jednostkę impulsową w imadle. Zdjąć korek oleju znajdujący się z przodu (A) lub z tyłu (B) jednostki pulsacyjnej. Dodać niewielką ilość oleju do jednostki impulsowej.

Zamontować narzędzie i zmierzyć częstotliwość impulsów.

Jeżeli częstotliwość impulsów jednostki impulsowej mieści się w podanym zakresie, ilość oleju jest prawidłowa.

Jeżeli częstotliwość impulsów jednostki impulsowej jest zbyt niska, należy zmniejszyć ilość oleju i ponownie zmierzyć częstotliwość impulsów.

Jeżeli częstotliwość impulsów jednostki impulsowej jest zbyt wysoka, należy zwiększyć ilość oleju i ponownie zmierzyć częstotliwość impulsów.

Model

Minimalna prędkość bez obciążenia (obr./min.)

Częstotliwość impulsów (Hz)

Maksymalny moment obrotowy (minimum) (Nm)

EP 6 PTX SR42

6800

23-26

24

Metoda 2 (bez analizatora ST i przetwornika)

Ustawić jednostkę impulsową w imadle. Zdjąć korek oleju znajdujący się z przodu (A) lub z tyłu (B) jednostki pulsacyjnej. Napełnić jednostkę impulsową w 100%. Zakręcić korek oleju.

Zmontować narzędzie i uruchomić je w kierunku wstecznym przez 3-5 sekund.

Ustawić jednostkę impulsową w imadle. Wykręcić korek oleju. Poczekać, aż wszystkie pęcherzyki powietrza znikną (ok. 15 minut) i temperatura spadnie do 20 stopni.

Napełnić jednostkę impulsową w 100%.

Zmniejszyć ilość oleju w jednostce impulsowej o określoną objętość zgodnie z tabelą za pomocą strzykawki o pojemności 1 ml. Zakręcić korek oleju.

Objętość oleju, która ma zostać

redukowana z 100%

Przybliżona objętość oleju

w jednostce pulsacyjnej

0.40 ± 0.05 ml

5 ml

Sprawdzić moment obrotowy i funkcję wyłączania, patrz Kontrola/Pomiary.

Jeżeli wszystko jest w porządku, ilość oleju jest prawidłowa.

Jeżeli nie wszystko jest w porządku, powtórzyć czynności od punktu pierwszego.

Kontrola i smarowanie jednostki pulsacyjnej

Zalecany olej dla modułu pulsacyjnego

Zalecany olej dla modułu pulsacyjny to olej modułu pulsacyjnego Atlas Copco.

Butelkę oleju do modułu pulsacyjnego Atlas Copco oraz wymaganą strzykawkę lub strzykawki można zamawiać w formie zestawów. Numery zamówieniowe można znaleźć w punkcie Zestawy serwisowe.

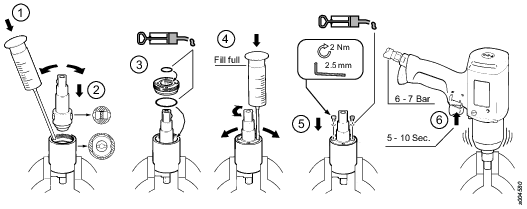

Uzupełnianie oleju w jednostce impulsowej

W celu uzyskania optymalnej wydajności, jednostka impulsowa musi być prawidłowo uzupełniona olejem. Z powodu możliwości mikrowycieku oleju z jednostki pulsacyjnej, konieczne może być uzupełnienie oleju w jednostce między regularnymi naprawami. Częstotliwość tej procedury zależy od rodzaju zastosowania, liczby cykli, czasu dokręcania itp. Dokładne uzupełnianie oleju w jednostce impulsowej zapewnia długą pracę bez konieczności serwisowania.

Zbyt duża ilość oleju w jednostce impulsowej zmniejsza częstotliwość impulsów i wydłuża czas dokręcania.

Zbyt mała ilość oleju w jednostce impulsowej zwiększa częstotliwość impulsów i powoduje ryzyko zmniejszenia momentu dokręcania. Urządzenie może pracować na szczególnie dużych obrotach przy pierwszych operacjach dokręcania po przerwie.

Należy użyć oleju do jednostki impulsowej Atlas Copco Bio.

Uruchamianie urządzenia ze zbyt niskim poziomem oleju może doprowadzić do jego uszkodzenia.

Po uzupełnieniu oleju należy sprawdzić moment dokręcania.

Etapy

Po demontażu jednostki pulsacyjnej uzupełnić w niej olej, wykonując czynności z punktów od 1 do 3 zgodnie z rysunkiem. Uruchomić maszynę w imadle na 10 sekund, wykonując czynność z punktu 4. Wykonać pozostałe czynności. Aby uzyskać najlepszą wydajność, należy stosować olej do jednostki impulsowej Atlas Copco Bio.

Butelkę oleju do modułu pulsacyjnego Atlas Copco Bio oraz wymaganą strzykawkę lub strzykawki można zamawiać w formie zestawów. Numery zamówieniowe można znaleźć w punkcie Zestawy serwisowe.

Niski poziom oleju

Jak wykryć niski poziom oleju w module pulsacyjnym:

Dłuższy czas dokręcania

Bardzo wysoka częstotliwość impulsów, szczególnie jeśli narzędzie nie było używane przez pewien czas.

Niski moment obrotowy lub nietypowe zmiany momentu obrotowego (większe rozproszenie).

Brak odcięcia

Aby zmierzyć częstotliwość impulsów, użyj statycznego przetwornika momentu obrotowego lub przetwornika liniowego połączonego ze sprzętem do testowania momentu obrotowego. Zobacz część „Testy i pomiary”.

Instrukcja demontażu/montażu

Dokręcanie połączeń gwintowanych

Moment dokręcania wskazany na rysunkach złożeniowych (patrz dział Części zamienne w https://servaid.atlascopco.com) zapewni odpowiednią siłę zaciskową i zapobiegnie poluzowaniu części. Ważne jest, by nie przekroczyć siły zaciskowej, części te muszą otwierać się bez uszkodzenia w trakcie eksploatacji. Po pewnym czasie działania i w określonych warunkach, w zależności od zastosowania i użytkowania, części mogę się jednak trochę poluzować. Wtedy można zwiększyć moment obrotowy dokręcania o 10–20% i zastosować jakiś płyn do blokowania gwintów w mniejszym lub średnim stopniu.

Pomiary statyczne z przetwornikami stałymi

Sprzęt testowy i wydajność

Sprzęt:

Obrotomierz.

Analizator STanalyser.

Przetwornik SRTT (mocno zamocować).

Przetestować prędkość obrotową bez obciążenia do przodu za pomocą tachometru.

W przypadku wersji AutoTrim należy upewnić się, że mierzona jest niezredukowana prędkość obrotowa (szczegółowe informacje znajdują się w instrukcji serwisowej w rozdziale Harmonogram rozwiązywanie problemów, w części Kontrola działania — AutoTrim).

Sprawdzić funkcję AutoTrim.

Przetestować maksymalny moment obrotowy i częstotliwość impulsów.

Ustaw częstotliwość filtra w analizatorze STanalyser na 850 Hz.

Zmierzyć moment obrotowy i częstotliwość impulsów w kierunku przeciwnym. Stosować czas dokręcania o długości około 1 sekundy.

Sprawdzanie mechanizmu odcinania

Uruchomić narzędzie w kierunku do przodu. Jeśli mechanizm odcinający działa prawidłowo, narzędzie wyłącza się.

Warunki przeprowadzania testu

Temperatura modułu pulsacyjnego: około 20°C.

Ciśnienie powietrza: 6,3 bara (90 psi), dynamiczne

Średnica przewodu: 8 mm Długość węża 3 m

Po konserwacji narzędzie powinno osiągać następujące wartości:

Model | Prędkość bez obciążenia (obr./min) | Częstotliwość impulsów (Hz) | Maksymalny moment obrotowy (minimum) (Nm) |

|---|---|---|---|

EP 6 PTX SR42 | 6800 | 23-26 | 24 |

Prawidłowa częstotliwość pulsacyjna wskazuje, że silnik pneumatyczny oraz moduł pulsacyjny są w dobrym stanie. Jeśli częstotliwość impulsów jest zbyt wysoka — należy dodać olej. Jeśli częstotliwość impulsów jest zbyt niska — należy zmniejszyć poziom oleju.

Pomiar statyczny (zalecany)

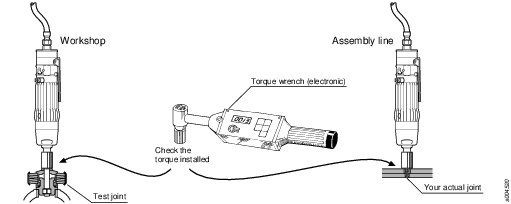

Metoda testowa - statyczna lub dynamiczna

Do maszyn ErgoPulse zalecamy statyczny pomiar momentu dokręcania.

W razie wykonania dynamicznego pomiaru momentu dokręcania narzędzia z elektronicznym przetwornikiem momentu zawsze należy zweryfikować wynik pomiaru za pomocą pomiaru statycznego z użyciem klucza dynamometrycznego (elektronicznego).

Więcej informacji, patrz Atlas Copco „Kieszonkowy przewodnik po narzędziach impulsowych”. Numer zamówienia 9833 1225 01.

Pomiar dynamiczny

Zawsze zweryfikować ustawienie dla danego połączenia.

Pomiar dynamiczny należy zawsze zweryfikować na konkretnym połączeniu poprzez statyczną kontrolę za pomocą klucza dynamometrycznego (elektronicznego).

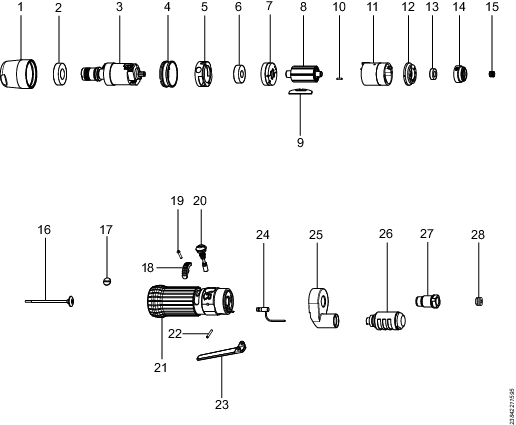

Recykling

Przepisy ochrony środowiska

Po zakończeniu okresu eksploatacji produkt musi zostać poddany właściwemu recyklingowi. Produkt należy zdemontować, zaś jego elementy poddać recyklingowi zgodnie z lokalnymi przepisami.

Akumulatory należy przekazać krajowej organizacji odzysku zużytych baterii i akumulatorów.

Instrukcja recyklingu

Poz. | Część | Utylizować jako |

|---|---|---|

1 | Obudowa modułu impulsowego | Metal, aluminium |

2 | Łożysko kulkowe | Metal, stal |

3 | Moduł impulsowy | Metal, stal |

4 | Pierścień gwintowany | Metal, stal |

5 | Tuleja | Metal, stal |

6 | Łożysko kulkowe | Metal, stal |

7 | Płyta końcowa | Żeliwo |

8 | Cylinder | Żeliwo |

9 | Wirnik | Metal, stal |

10 | Łopatki | POM |

11 | Zaślepki | POM |

12 | Płyta końcowa | Żeliwo |

13 | Łożysko kulkowe | Metal, stal |

14 | Zawór zmiany kierunku obrotów | Tworzywa sztuczne, inne, PES |

15 | Sprężyna | Metal, stal |

16 | Zawór odcinający | Metal, stal, tworzywa sztuczne |

17 | Zaślepka | Metal, stal |

18 | Pokrętło zmiany kierunku obrotów | Tworzywa sztuczne, inne, PA66 |

19 | Wkręt samogwintujący | Metal, stal |

20 | Zawór | Metal, stal |

21 | Obudowa silnika | Metal, aluminium |

22 | Kołek rozprężny | Metal, stal |

23 | Dźwignia | Metal, stal |

24 | Rurka sygnalizacyjna | Metal, stal |

25 | Obudowa wylotu | Metal, aluminium |

26 | Tłumik | Metal, stal |

27 | Adapter | Metal, stal |

28 | Podkładka ograniczająca | Metal, stal |