EP6PTX18 SR42-AT

Nutrunner

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie verfällt 12+1 Monate nach dem Versand aus dem Distributionszentrum von Atlas Copco.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen/Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Besondere Vorsichtsmaßnahmen

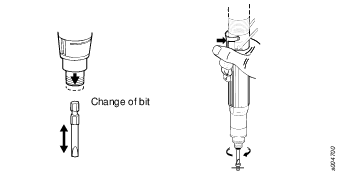

Prüfen, dass die Stecknuss korrekt aufsitzt.

Bei Verschleiß ist die Aufnahme für den Innenvierkant oder der Steckschlüssel zu ersetzen.

Bei Verwendung eines Aufhängebügels kontrollieren, daß sich dieser in gutem Zustand befindet und daß die Aufhängung einwandfrei ist.

Bei Verwendung eines Aufhängebügels sicherstellen, dass sich dieser in gutem Zustand befindet und die Aufhängung einwandfrei ist.

PTFE

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: https://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

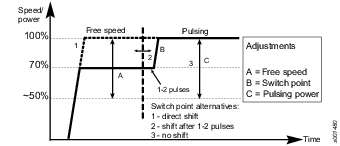

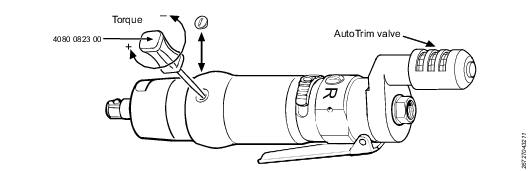

Übersicht AutoTrim Ventil

Dieses Werkzeug ist mit einem AutoTrim-Ventil ausgestattet, durch das das Werkzeug an gemischten weichen und harten Schraubfällen höchste Leistung erhält. (Für Anwendungen, bei denen das Werkzeug zum Anziehen von Gelenken mit ähnlichen Eigenschaften verwendet wird, kann das Trim-Ventil eingesetzt werden.)

Das AutoTrim-Ventil ist werksseitig für eine Vielzahl von Anwendungen voreingestellt. Es sorgt beim Einschrauben für eine reduzierte Drehzahl. Nach 1-2 Impulsen schaltet es für den Rest des Vorgangs automatisch auf volle Drehzahl/Leistung. Überprüfen Sie regelmäßig die korrekte Funktion des AutoTrim-Ventils. Kein Schalten (von eingeschränktem zu offenem Betrieb) führt zu einer längeren Verschraubungszeit mit dem Risiko eines zu starken Festziehens der Verbindung. Vorzeitiges Schalten in die geöffnete Position (d. h. in den Werkzeug-Freilauf) kann zu einem fehlerhaften Abschalten aufgrund von zu wenigen Impulsen führen.

Das AutoTrim Ventil sorgt für eine verminderte Drehzahl beim Eindrehen. Nach 1-2 Impulsen an einer Verbindung schaltet es für den Rest des Vorgangs automatisch auf volle Drehzahl/Leistung, siehe folgende Abbildung.

Mögliche Einstellungen:

Freie Drehzahl (Werkseinstellung ca. 70% der vollen Drehzahl). Siehe Einstellen der Leerlaufdrehzahl.

Schaltpunkt von reduzierter auf volle Leistung (Werkseinstellung auf 1-2 Impulse) als Standard, keine Berichtsfunktionen (RE). Siehe Anpassen des Wechselpunkts des AutoTrim-Ventils.

Leistung bei Impulsbetrieb (Werkseinstellung auf volle Leistung). Siehe Anpassen der Impulsleistung.

In den meisten Fällen kann mit den Werkseinstellungen die beste Leistung erzielt werden.

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Installation

Installationsanforderung

Luftqualität

Für eine optimale Leistung und maximale Produktlebensdauer empfehlen wir den Einsatz von Druckluft mit einem Taupunkt von 10 °C. Die Installation eines Atlas Copco-Kühllufttrockners wird empfohlen.

Durch den Einsatz eines separaten Luftfilters lassen sich Feststoffpartikel über 30 Mikrometer und mehr als 90 % des Flüssigwassers entfernen. Den Filter so nah wie möglich am Produkt und vor irgendwelchen Luftaufbereitungsvorrichtungen installieren, um einen Druckabfall zu vermeiden.

Bei Impuls-/Schlagwerkzeugen ist darauf zu achten, dass für diese Werkzeuge angepasste Schmiermittelgeber verwendet werden. Normale Schmiermittelgeber fügen dem Motor zu viel Öl hinzu und verringern dadurch die Werkzeugleistung.

Vor dem Anschluss an das Werkzeug sicherstellen, dass der Schlauch und die Kupplungen sauber und staubfrei sind.

Sowohl geschmierte als auch ölfreie Geräte profitieren von einer kleinen über die Schmiervorrichtung zugeführten Ölmenge.

Luftschmierungsführung

Empfohlene Luftöler:

Atlas Copco Optimizer (1 Liter) 9090 0000 04

Q8 Chopin 46

Q8 Chopin 32

Shell Air Tool Oil S2 A 320

Mobil SHC Cibus 32

Druckluftanschluss

Den richtigen Luftdruck und die richtige Schlauchgröße finden Sie in den Technischen Produktdaten auf https://servaid.atlascopco.com oder www.atlascopco.com.

Vor dem Anschluss an das Werkzeug sicherstellen, dass der Schlauch und die Kupplungen sauber und staubfrei sind.

Luftdruckregelung

Achten Sie darauf, den Regler auf den niedrigsten in der Leitung erwarteten Druck einzustellen.

Einstellungen des Luftdrucks haben folgende Auswirkungen:

Eine Verringerung des Luftdrucks führt zu einem langsameren, aber genaueren Werkzeug.

Eine Erhöhung des Luftdrucks führt zu einem schnelleren, aber weniger genauen Werkzeug.

Wenn der Luftdruck unter fünf bar liegt, wird ein Werkzeug der EP L-Serie (ausgelegt für Niederdruckanlagen) empfohlen.

Installationsanleitung

Empfohlene Schlauchgrößen

Vergewissern Sie sich, dass alle Verbindungen, Adapter und Kupplungen den empfohlenen Schlauchinnendurchmesser entsprechend der empfohlenen Schlauchgröße des Werkzeugs überschreiten. Beispiele siehe Tabelle. Die empfohlenen Schlauchgrößen für die einzelnen Werkzeuge finden Sie unter „Technische Daten“ unter https://servaid.atlascopco.com

Empf. Schlauch-Ø | Mindestinnendurchmesser für |

|---|---|

8 mm | 7 mm |

10 mm | 7 mm |

13 mm | 9,4 mm |

Montage des flexiblen Schlauchs

Um Werkzeugvibrationen zu vermeiden, verwenden Sie einen flexiblen Schlauch für Druckluft. Dieser sollte über eine Mindestlänge von 300 mm (12“) zwischen Werkzeug und Schnellkupplung verfügen.

Bedienung

Ergonomie-Richtlinien

Denken Sie an Ihre Arbeitsstation, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen und schauen Sie, ob Sie Bereiche identifizieren können, in denen Verbesserungen in Bezug auf Körperhaltung, Bauteile-Positionierung oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Den Arbeitsbereich Ihren Anforderungen und der auszuführenden Arbeit entsprechend anpassen.

Passen Sie Ihre Reichweite an, indem Sie Teile oder Werkzeuge so positionierten, dass statische Belastungen möglichst vermieden werden können.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Beim Arbeiten über Schulterhöhe die auf die statischen Muskeln wirkende Belastung durch Reduzierung des Lastgewichts verringern. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie die Last nah am Körper halten.

Achten Sie darauf, regelmäßige Pausen einzulegen.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere bei Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Passen Sie ein für Sie angenehmes Sichtfeld an, bei dem Sie Augen- und Kopfbewegungen während der Ausführung Ihrer Arbeit möglich minimal halten können.

Verwenden Sie zur Ausführung Ihrer Arbeit angemessene Beleuchtungen.

Tragen Sie in lauten Arbeitsumgebungen einen Gehörschutz.

Verwenden Sie in staubiger Umgebung eine Staub-Absauganlage oder eine Mundschutzmaske.

Betriebsanleitung

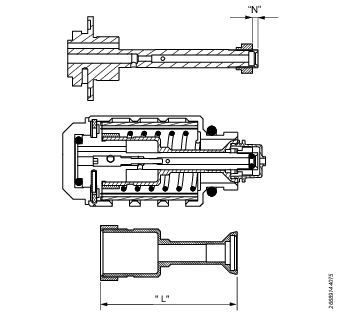

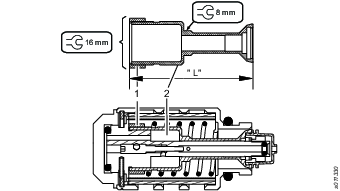

Länge von „L“ und „N“ für verschiedene Werkzeuggrößen

Auto-Trim-Ventil | Länge von „L“ (mm) | Länge von „N“ (mm) |

|---|---|---|

4250 1878 43 | 39,2 +/- 0,1 | 1,5 |

4250 1878 90 | 39,2 +/- 0,1 | 1,5 |

4250 1878 91 | 39,7 +/- 0,1 | 1,0 |

4250 1878 92 | 40,2 +/- 0,1 | 0,5 |

4250 1878 93 | 40,7 +/- 0,1 | 0 |

4250 1878 94 | 40,3 +/- 0,1 | 0 |

4250 1878 95 | 40,5 +/- 0,1 | 0 |

4250 1878 97 | 39,2 +/- 0,1 | 1,5 |

4250 1878 98 | 39,7 +/- 0,1 | 1,0 |

4250 2675 91 | 40,5 +/- 0,1 | 0 |

4250 2675 92 | 40,3 +/- 0,1 | 0 |

4250 1878 50 | 38,7 +/- 0,1 | 2,0 |

4250 1878 51 | 38,7 +/- 0,1 | 2,0 |

Optimierung der Werkzeugleistung

Die Verwendung von Verlängerung zusammen mit Impulswerkzeugen ist nicht empfehlenswert. Verlängerungen verursachen Vibrationen, die wiederum das Werkzeug verschleißen, eine längere Anziehdauer, eingeschränkte Genauigkeit und Schwierigkeiten beim Erreichen es Höchstdrehmoments verursachen können. Wenn eine Verlängerung aufgrund von Erreichbarkeitsbegrenzungen nötig werden sollte, sollte diese so kurz wie möglich sein. Gesteuerte Stecknüsse oder Verlängerungen werden dringend empfohlen.

Empfohlene Impulsanzahl

Das Impulswerkzeug sollte das Zieldrehmoment inklusive Abschaltung in 5-20 Impulsen erreichen. Messen Sie die Impulsanzahl bis zur Erreichung des Zieldrehmoments mit einem Analysator. Die Anzugsdauer kann auch als Richtlinie verwendet werden, um zu bestimmen, ob das Werkzeug korrekt eingestellt ist:

≤ 1 Sekunde für Werkzeuge bis 30 Nm

≈ 1 Sekunde für Werkzeuge bis 80 Nm

≈ 2 Sekunden für Werkzeuge bis 150 Nm

≈ 5 Sekunden für Werkzeuge bis 450 Nm

≤ 10 Sekunden für Werkzeuge bis 850 Nm

Wenn das Zieldrehmoment mit weniger als 5 Impulsen erreicht wird (= kurze Anzugszeit), nimmt die Drehmomentstreuung zu und es kann schwierig werden, das richtige Niveau einzustellen, insbesondere bei harten Gelenken.

Wenn das Zieldrehmoment mit mehr als 20 Impulsen erreicht wird (= zu lange Anzugszeit), nimmt der Verschleiß zu und Ölfüllungen und Wartungen werden häufiger nötig. Eine zu lange Anzugszeit in Kombination mit einer hohen Produktionsrate kann auch zu einer übermäßigen Erwärmung des Öls führen. In diesem Fall verringert sich die Leistung mit längerer Anzugszeit und manchmal ohne Abschaltung.

Wenn das Drehmoment mit weniger als 5 Impulsen erreicht wird, passen Sie es an durch:

Verringern des Luftdrucks.

Reduzieren der Geschwindigkeit mit dem AutoTrim- oder Trim-Ventil.

Wenn dies nicht möglich ist oder kein gewünschtes Ergebnis liefert, kann ein kleineres Werkzeug besser geeignet sein.

Wenn das Zieldrehmoment mit mehr als 20 Impulsen erreicht wird, passen Sie es an durch:

Erhöhen des dynamischen Luftdrucks auf 6-7 bar für Standard-EP-Werkzeuge oder auf bis zu 5 bar für Niederdruck-EP-L-Werkzeuge.

Stellen Sie das AutoTrim- oder Trim-Ventil so ein, dass die maximale Leistung/Geschwindigkeit erreicht wird.

Wenn dies nicht möglich ist oder kein gewünschtes Ergebnis liefert, kann ein größeres Werkzeug besser geeignet sein.

Beim Ändern des Luftdrucks messen Sie das Zieldrehmoment erneut und passen Sie es bei Bedarf an.

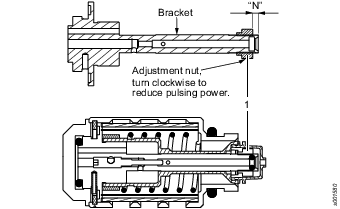

Anpassen der Impulsleistung des AutoTrim-Ventils

Das AutoTrim-Ventil ist werksseitig auf volle Impulsleistung eingestellt, d. h. die Länge von N ist gemäß der Tabelle festgelegt (siehe Länge von „L“ und „N“ für verschiedene Werkzeuggrößen).

Zur Verbesserung der Genauigkeit (mehr Impulse vor dem Abschalten) bei harten oder mittelharten Schraubfällen ist die Leistung zu reduzieren. Die Leistung wird durch Drehen der Mutter (1) im Uhrzeigersinn reduziert (verlängertes N).

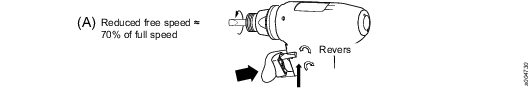

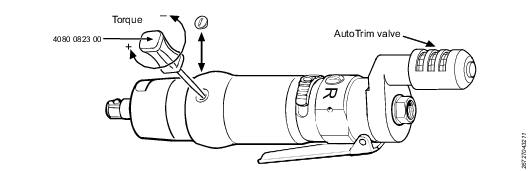

Die AutoTrim-Ventilgeschwindigkeit prüfen

Überprüfen Sie, ob alle Aufsätze sicher befestigt sind. (Das Werkzeug muss mit reduzierter Drehzahl laufen.)

Stellen Sie den Umkehrknopf in die umgedrehte Richtung.

Drücken Sie den Auslöser und halten Sie ihn gedrückt, während Sie das Werkzeug in der Luft laufen lassen (A).

Drücken Sie den Umkehrknopf schnell in die Vorwärtsrichtung (B).

Das AutoTrim-Ventil sollte von der reduzierten auf die volle Geschwindigkeit wechseln.Wenn das Werkzeug in Schritt 1 auf voller Geschwindigkeit (A) oder in reduzierter Geschwindigkeit in Schritt 3 (B) läuft, passen Sie das AutoTrim-Ventil an oder warten Sie es (siehe Anpassen des Wechselpunkts des AutoTrim-Ventils).

Anpassen der reduzierten Geschwindigkeit des AutoTrim-Ventils

Das AutoTrim-Ventil ist werksseitig auf etwa 70 % der vollen Drehzahl eingestellt. Zum Reduzieren der Geschwindigkeit muss die Länge von L reduziert werden. Zum Erhöhen der Geschwindigkeit muss die Länge von L vergrößert werden.

Drehen Sie den Stützring (1), um die Länge von L anzupassen.

Bei sehr harten Verbindungen (<30°) bei geringem Drehmoment kann eine weitere Verringerung der Drehzahl notwendig sein. Wird das Werkzeug nur für weiche Verbindungen verwendet, ist eine geringere oder gar keine Drehzahlreduzierung erforderlich.

Die Werkseinstellung der Länge von L ist abhängig von der Werkzeuggröße (siehe Länge von „L“ und „N“ für verschiedene Werkzeuggrößen).

Einstellung des Anziehmoments mit dem AutoTrim-Ventil (AT)

Die Werkseinstellung des AutoTrim-Ventils bietet im Normalfall die korrekte Leistung. Um das Anziehmoment mit dem AutoTrim-Ventil für die tatsächliche Verbindung einzustellen, tun Sie Folgendes:

Entfernen Sie den eingeschobenen Abdeckstopfen vorne am Werkzeug.

Drehen Sie die Impulseinheit, bis Sie die Stellschraube im Loch sehen.

Verwenden Sie einen Schlitzschraubendreher, um die Stellschraube zu drehen und somit das Anziehmoment einzustellen.

Führen Sie eine Kontrolle des Anziehmoments an Ihrer tatsächlichen Verbindung durch.

Wenn das Anziehmoment nicht OK ist, passen Sie die Geschwindigkeit des AutoTrim-Ventils an (siehe Anpassen der reduzierten Geschwindigkeit des AutoTrim-Ventils).

Wenn das Anziehmoment OK ist, führen Sie eine Kontrolle der Anziehzeit durch, messen Sie die Anzahl der Impulse bis zum Erreichen des gewünschten Moments.

Wenn die Anziehzeit nicht OK ist, siehe Optimierung der Werkzeugleistung

Wenn das Anziehmoment und die Zeit OK sind, ist das Werkzeug bereit für den Betrieb.

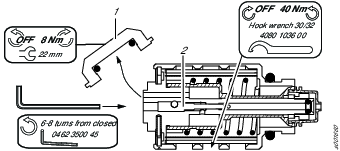

Anpassen des Wechselpunkts des AutoTrim-Ventils

Halten Sie das Ventilgehäuse mit einem Hakenschlüssel und entfernen Sie die Abdeckung (1) mit einem 22-mm-Schraubenschlüssel.

Justieren Sie das Ventil (2) mit einem 1,5-mm-Inbusschlüssel. Von der vollständig geschlossenen Position (+) bis zum Normalbetrieb wird das Nadelventil um 6 bis 8 Umdrehungen (-) geöffnet je nach Werkzeuggröße.

Den Gehäusedeckel (1) wieder an der vorgesehenen Stelle anbringen und festziehen..

Führen Sie eine Kontrolle der AutoTrim-Ventilgeschwindigkeit durch.

Ist das Ventil zu sehr geschlossen, fährt das AutoTrim-Ventil nicht in die geöffnete Position, wenn die Impulse beginnen. Ist das Ventil zu weit geöffnet, öffnet sich das AutoTrim-Ventil direkt auf die volle Drehzahl und Leistung.

Eine Drehung im Uhrzeigersinn (+) verzögert den Schaltpunkt (schließt das Nadelventil) und umgekehrt.

Wird das Werkzeug für Berichtsfunktionen (RE) verwendet, muss das Nadelventil weiter geöffnet werden (-), um dem Luftvolumen im Signalschlauch zu entsprechen.

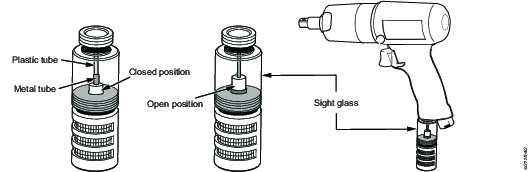

Prüfen der AT-Ventilfunktion mit Schauglas

Zum besseren Verständnis des Verhaltens des AutoTrim-Ventils wird ein Schauglas empfohlen. Auf ServAid finden Sie passende Schaugläser für Ihre Werkzeuge.

Montieren Sie das Schauglas mit dem Rohradapter zwischen dem AutoTrim-Ventil und dem Werkzeug.

Vergewissern Sie sich, dass das Ventil geschlossen bleibt, wenn Sie das Werkzeug in der Luft laufen lassen.

Testen Sie das Werkzeug an einer Verbindung aus und beobachten Sie das Umschalten von der geschlossenen in die offene Position bei Impulsbeginn.

Wenn das Verhalten in Schritt 2 oder 3 nicht korrekt ist, muss das Ventil angepasst oder gewartet werden, siehe Anpassen des Wechselpunkts des AutoTrim-Ventils.

Betriebsanleitung

Einstellung des Anziehmoments

Die Verwendung des Geräts über dem empfohlenen Höchstdrehmoment kann zu Fehlfunktionen und schnellerem Verschleiß führen.

Führen Sie immer eine Kontrolle des Anziehmoments an der tatsächlichen Verbindung durch.

Entfernen Sie den eingeschobenen Abdeckstopfen vorne am Werkzeug.

Drehen Sie die Impulseinheit, bis Sie die Stellschraube im Loch sehen.

Mit einem niedrigen Drehmoment beginnen und dieses erhöhen, bis das gewünschte Drehmoment erreicht wird.

Wartung

Wartungsanweisungen

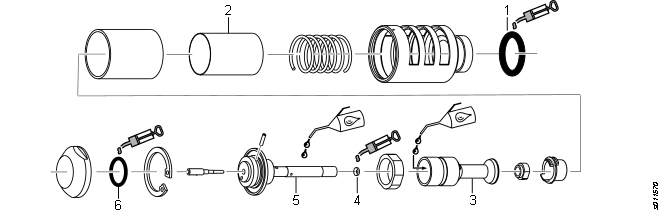

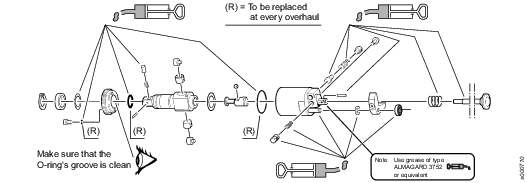

Wartung des AutoTrim-Ventils

Überprüfen Sie, ob alle Komponenten sauber sind. O-Ringe müssen leicht eingefettet werden. Ventil und Halterung müssen dünn mit Leichtöl eingeölt werden. Prüfen Sie, ob sich das Ventil leichtgängig auf der Halterung bewegen kann. Beginnen Sie beim Einstellen des Drosselventils in der vollständig geschlossenen Position (im Uhrzeigersinn), und öffnen Sie es dann um 6 bis 8 Umdrehungen. Überprüfen Sie die Einstellung und nehmen Sie gegebenenfalls Anpassungen vor.

Überprüfen Sie die Längen von L und N anhand der Bestellnummer des AutoTrim-Ventils (ab 2008 ist die Bestellnummer auf dem AutoTrim-Gehäuse eingraviert) und nehmen Sie gegebenenfalls Anpassungen vor. Siehe Anpassen der reduzierten Geschwindigkeit des AutoTrim-Ventils und Anpassen der Impulsleistung des AutoTrim-Ventils.

Testen Sie die Ventilfunktion am entsprechenden EP-Werkzeug. Wechseln Sie den Filter regelmäßig, um Verstopfungen, Leistungseinbußen oder Fehlfunktionen zu vermeiden.

Ref.-Nr. | Beschreibung | Anmerkung |

|---|---|---|

1 | O-Ring | Leicht einfetten |

2 | Filter | Regelmäßig wechseln |

3 | Ventil | Leicht geölt. Das Ventil muss leichtgängig in der Halterung gleiten. |

4 | O-Ring | Leicht einfetten |

5 | Platte | Leicht geölt. Das Ventil muss leichtgängig in der Halterung gleiten. |

6 | O-Ring | Leicht einfetten |

Wartungswerkzeuge

Wartungswerkzeuge von Atlas Copco sind für eine einfache und schnelle Montage und Demontage mit einem geringeren Risiko von Beschädigungen der Teile im Rahmen des Prozesses ausgelegt.

Bei der Montage des Werkzeugs nach der Wartung ist das korrekte Anziehen der Teile von Bedeutung, um:

Die Werkzeugleistung zu optimieren.

Das Risiko von sich während des Betriebs lösenden Teilen zu reduzieren.

Informationen zu Wartungswerkzeugen und Verschraubungsdaten finden Sie in der Ersatzteilliste oder auf ServAid.

Vorbeugende Wartung

Eine vorbeugende Wartung sollte einmal pro Jahr oder nach maximal 250.000 Verschraubungen durchgeführt werden. Zu einer kompletten Überholung gehören:

Reinigen Sie die folgenden Teile: Impulseinheit, Luftmotor, Dämpfer und Schmutzfänger des Eingangsadapters, Auslöser und Umkehrventil.

Ersetzen Sie verschlissene oder beschädigte Teile und Filter.

Ersetzen Sie die O-Ringe in der Impulseinheit nur bei einer vollständigen Überholung.

Schmieranweisungen

Korrosionsschutz und Reinigung

Wasser in der Druckluft kann Rost verursachen. Um eine Rostbildung zu verhindern, empfehlen wir dringend, einen Lufttrockner zu installieren.

Wasser und Partikel können zu einem Festsitzen von Schaufeln und Ventilen führen. Dies kann durch die Installation eines Luftfilters in der Nähe des Produkts verhindert werden, um einen Druckabfall zu vermeiden.

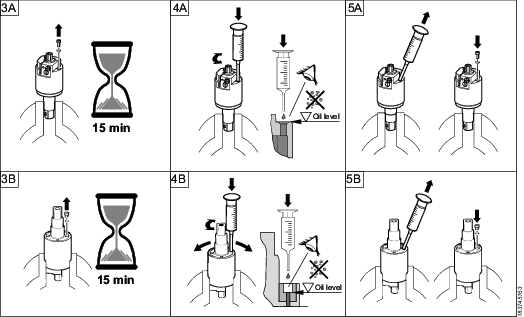

Vor längerem Stillstand das Werkzeug immer durch Zugabe von ein paar Tropfen Druckluftmotorenöl in den Lufteinlass schützen. Das Werkzeug 5–10 Sekunden lang laufen lassen und überschüssiges Öl am Luftauslass mit einem Tuch abwischen.

Schmiermittelempfehlungen ErgoPulse

Fabrikat | Universal Lager | Motor welle | Luftschmierung |

|---|---|---|---|

BP | Energrease LS-EP2 |

| Energol E46 |

Castrol | Spheerol EP L2 |

|

|

Esso | Beacon EP2 |

| Arox EP46 |

Q8 | Rembrandt EP2 |

| Chopin 46 |

Mobil | Mobilegrease XHP 222 |

| Almo oil 525 |

Shell | Alvania EP2 |

| Tonna R32 |

Texaco | Multifak EP2 |

| Aries 32 |

Molycote |

| BR2 Plus |

|

Leitfaden zur Schmierung

Fabrikat | Universalgebrauch, Lager und Getriebe |

|---|---|

BP | Energrease LS-EP2 |

Castrol | Optileb GR UF 1 |

Esso | Beacon EP2 |

Q8 | Rembrandt EP2 |

Mobil | Mobilegrease XHP 222 NLGI2 |

Klüber Lub. | Klübersynth UH 1 14-151 |

Texaco | Multifak EP2 |

Molykote | BR2 Plus |

Shell | Gadus S2 |

Fabrikat | Pulseinheiten-Sechskant |

|---|---|

Klüber Lub. | Microlube GL 261 |

Befüllen des Impulsmoduls mit Öl

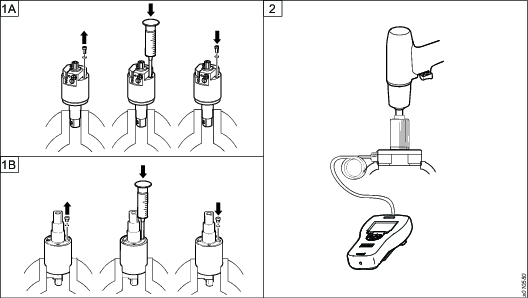

Je nach vorhandener Ausstattung gibt es verschiedene Möglichkeiten zum Befüllen des Impulsmoduls mit Öl:

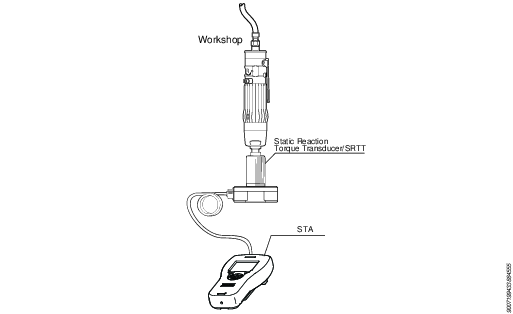

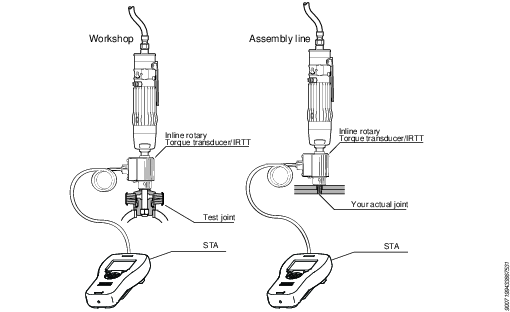

Mit ST-Analysator und Wandler. Befolgen Sie die Anweisungen unter Methode 1.

Diese Methode ist die schnellste. Sie ergibt eine optimierte Werkzeugleistung und führt zu den längsten Füllintervallen.Ohne ST-Analysator und Wandler. Befolgen Sie die Anweisungen unter Methode 2.

Diese Methode ist langsamer und weniger genau als Methode 1.

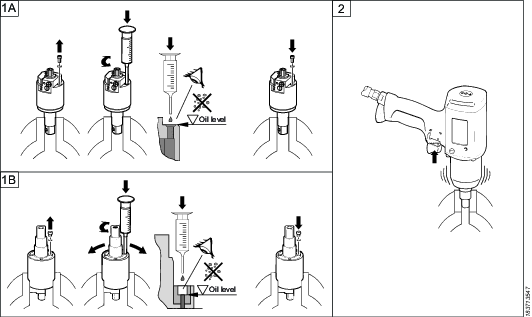

Methode 1 (Mit ST-Analysator und Wandler)

Legen Sie die Pulseinheit in einen Schraubstock ein. Entfernen Sie den Ölpropfen, der sich entweder an der Vorder- (A) oder der Rückseite (B) der Pulseinheit befindet. Führen Sie der Pulseinheit eine geringe Menge Öl zu.

Montieren Sie das Werkzeug und messen Sie die Impulsfrequenz.

Liegt die Frequenz der Pulseinheit im Nennbereich, so ist die Ölmenge korrekt.

Ist die Frequenz der Pulseinheit zu niedrig, reduzieren Sie die Ölmenge und messen Sie die Impulsfrequenz erneut.

Ist die Impulsfrequenz zu hoch, fügen Sie Öl hinzu und messen Sie die Impulsfrequenz erneut.

Modell

Minimale Leerlaufdrehzahl (U/min)

Pulsfrequenz (Hz)

Max. Drehmoment (Minimum) (Nm)

EP 6 PTX SR42

6800

23-26

24

Methode 2 (Ohne ST-Analysator und Wandler)

Legen Sie die Pulseinheit in einen Schraubstock ein. Entfernen Sie den Ölpropfen, der sich entweder an der Vorder- (A) oder der Rückseite (B) der Pulseinheit befindet. Füllen Sie die Pulseinheit zu 100 % auf. Montieren Sie den Ölpropfen.

Bauen Sie das Werkzeug zusammen und betreiben Sie es für 3-5 Sekunden im Rückwärtslauf.

Legen Sie die Pulseinheit in einen Schraubstock ein. Die Ölablassschraube entfernen. Warten Sie, bis sämtliche Luftblasen verschwunden (etwa 15 Minuten) und die Temperatur auf 20 Grad gesunken ist.

Füllen Sie die Pulseinheit zu 100 % auf.

Reduzieren Sie das Öl in der Pulseinheit mittels einer 1-ml-Spritze auf ein bestimmtes Volumen laut der Tabelle. Montieren Sie den Ölpropfen.

Von 100 % zu

reduzierende Ölmenge

Ungefähre Ölmenge

in der Pulseinheit

0.40 ± 0.05 ml

5 ml

Überprüfen Sie das Drehmoment und die Abschaltfunktion. Das Verfahren finden Sie unter Testen/Messen.

Ist alles korrekt, ist die Ölmenge in Ordnung.

Beginnen Sie im Falle von Abweichungen erneut beim ersten Schritt.

Inspektion und Schmieren der Pulseinheit

Für das Impulsmodul empfohlenes Öl

Das empfohlene Öl für das Impulsmodul ist Atlas Copco Pulse Unit Oil.

Eine Flasche Atlas Copco Pulse Unit Oil und die erforderliche(n) Spritze(n) sind als Satz erhältlich. Die jeweiligen Bestellnummern finden Sie unter „Service-Kits“.

Nachfüllen der Impulseinheit mit Öl

Für eine optimale Funktion muss die Impulseinheit korrekt mit Öl befüllt werden. Aufgrund möglicher Mikroleckagen von Öl aus der Pulseinheit kann es notwendig sein, die Einheit zwischen den regelmäßigen Wartungsintervallen zu befüllen. Wie häufig dieser Vorgang notwendig ist, hängt von der Art der Anwendung, der Zyklenanzahl, der Verschraubungszeit, etc. ab. Ein präzises Nachfüllen der Impulseinheit erlaubt lange Wartungsintervalle.

Zu viel Öl in der Impulseinheit verursacht eine niedrige Impulsfrequenz und verlangsamt das Anziehen.

Zu wenig Öl in der Impulseinheit verursacht eine hohe Impulsfrequenz und es besteht die Gefahr für ein verringertes Anziehdrehmoment. Besonders bei den ersten Schraubzyklen nach einer Unterbrechung kann die Maschine überdrehen.

Verwenden Sie Impulseinheiten-Öl Bio von Atlas Copco.

Wenn die Maschine eine Zeit lang mit zu wenig Öl in der Impulseinheit benutzt wird, kann die Impulseinheit beschädigt werden.

Nach dem Auffüllen – Überprüfen Sie das Anzugsdrehmoment.

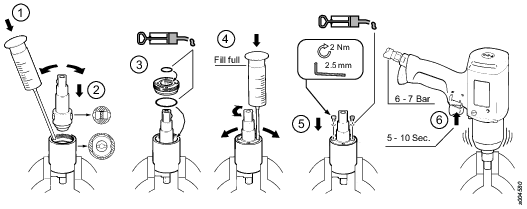

Schritte

Füllen Sie die Impulseinheit nach deren Demontage gemäß den Schritten Nr. 1-3 in der Abbildung mit Öl. Lassen Sie die Maschine in einem Schraubstock 10 Sekunden lang gemäß Schritt Nr. 4 laufen. Führen Sie die verbleibenden Schritte aus. Verwenden Sie für eine optimale Leistung Impulseinheiten-Öl Bio von Atlas Copco.

Eine Flasche Impulseinheiten-Öl Bio von Atlas Copco und die erforderliche(n) Spritze(n) sind als Set erhältlich. Die jeweiligen Bestellnummern finden Sie unter „Service-Kits“.

Niedriger Ölstand

So erkennen Sie einen niedrigen Ölstand in der Pulseinheit:

Längere Anziehdauer

Sehr hohe Impulsfrequenz, besonders wenn das Werkzeug längere Zeit nicht benutzt wurde.

Niedriges Drehmoment oder abnormale Drehmomentänderungen (erhöhte Streuung).

Keine Abschaltung

Verwenden Sie zum Messen der Impulsfrequenz einen statischen Momentgeber oder einen Inline-Momentgeber, der an eine Drehmomentprüfeinrichtung angeschlossen ist, siehe Abschnitt Prüfung/Messung.

Demontage-/Montageanweisungen

Gewindeverbindungen festziehen

Das in den Explosionszeichnungen angegebene Anzugsmoment (siehe Abschnitt Ersatzteile unter https://servaid.atlascopco.com) bietet die richtige Klemmkraft und verhindert, dass Teile sich lösen können. Es ist wichtig, die Klemmkraft nicht zu überschreiten. Diese Teile müssen sich öffnen können, ohne dass sie beschädigt werden. Nach einiger Betriebszeit und unter besonderen Umständen können sich die Teile je nach Anwendung und Verwendung etwas lockern. Das Anzugsdrehmoment kann dann um 10 bis 20% erhöht werden, und es kann ein flüssiges Gewindesicherungsmedium mit niedriger oder mittlerer Stärke verwendet werden.

Statische Messung mit festen Messwertgebern

Prüfgeräte und Leistung

Gerät:

Drehzahlmesser.

STanalyser.

SRTT-Messwertgeber (Messwertgeber gut sichern).

Testen Sie die Leerlaufdrehzahl in Vorwärtsrichtung mit dem Drehzahlmesser.

Achten Sie bei AutoTrim-Versionen darauf, dass die ungeminderte Drehzahl gemessen wird (für nähere Informationen siehe Abschnitt Funktionsprüfung – AutoTrim im Kapitel Fehlerbehebung der Wartungsanweisungen).

Prüfen Sie die AutoTrim-Funktion.

Prüfen Sie das maximale Drehmoment und die Impulsfrequenz.

Stellen Sie die Filterfrequenz am STanalyser auf 850 Hz ein.

Messen Sie das Drehmoment und die Impulsfrequenz im Rückwärtslauf. Verwenden Sie eine Anzugsdauer von etwa 1 Sekunde.

Überprüfen Sie den Abschaltmechanismus.

Lassen Sie das Werkzeug in Vorwärtsrichtung laufen. Wenn der Abschaltmechanismus korrekt funktioniert, schaltet das Werkzeug ab.

Prüfbedingungen

Temperatur der Pulseinheit: ca. 20 °C.

Luftdruck: 6,3 bar (90 psi) dynamisch

Schlauchgröße: 8 mm Schlauchlänge: 3 m

Das Werkzeug sollte nach der Wartung die folgenden Werte erreichen:

Modell | Leerlaufdrehzahl (U/min) | Pulsfrequenz (Hz) | Max. Drehmoment (Minimum) (Nm) |

|---|---|---|---|

EP 6 PTX SR42 | 6800 | 23-26 | 24 |

Die korrekte Impulsfrequenz zeigt an, dass sich der Luftmotor und die Pulseinheit in einem guten Zustand befinden. Wenn die Impulsfrequenz zu hoch ist – Öl nachfüllen. Wenn die Impulsfrequenz zu niedrig ist – Ölstand reduzieren.

Statische Messung (empfohlen)

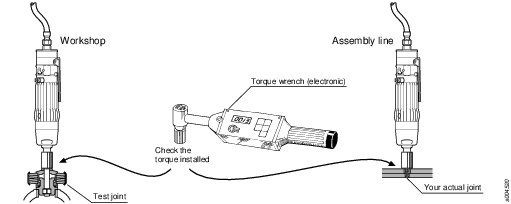

Prüfmethode - statisch oder dynamisch

Für die ErgoPulse-Maschinen wird eine statische Messung des Moments empfohlen.

Wird eine dynamische Messung mit einem elektronischen Reihenmomentwandler ausgeführt, ist die Meßmethode immer durch eine statische Kontrolle mit einem Momentschlüssel (elektronisch) zu überprüfen.

Weitere Informationen finden Sie in der „Kurzanleitung Impulswerkzeuge“ von Atlas Copco. Bestell-Nr. 9833 1225 01.

Dynamische Messung

Überprüfen Sie die Einstellung immer an der tatsächlichen Verbindung.

Überprüfen Sie die dynamische Messung immer an der tatsächlichen Verbindung mithilfe einer statischen Prüfung mit einem (elektronischen) Drehmomentschlüssel.

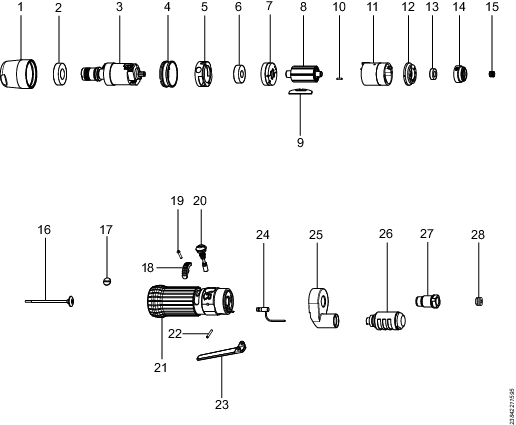

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.

Batterien sollten an Ihre öffentliche Batterieverwertungsstelle weitergegeben werden.

Recycling-Anweisungen

Pos. | Teil | Recyceln als |

|---|---|---|

1 | Pulseinheitsgehäuse | Metall, Aluminium |

2 | Kugellager | Metall, Stahl |

3 | Pulseinheit | Metall, Stahl |

4 | Schraubring | Metall, Stahl |

5 | Hülse | Metall, Stahl |

6 | Kugellager | Metall, Stahl |

7 | Anschlagplatte | Gusseisen |

8 | Zylinder | Gusseisen |

9 | Läufer | Metall, Stahl |

10 | Lamellen | POM |

11 | Stecker | POM |

12 | Anschlagplatte | Gusseisen |

13 | Kugellager | Metall, Stahl |

14 | Umkehrventil | Kunststoffe, Sonstiges, PES |

15 | Feder | Metall, Stahl |

16 | Absperrventil | Metall, Stahl, Kunststoffe |

17 | Stecker Großbritannien | Metall, Stahl |

18 | Umsteuerknopf | Kunststoffe, Sonstiges, PA66 |

19 | Schneidschraube | Metall, Stahl |

20 | Ventil | Metall, Stahl |

21 | Motorgehäuse | Metall, Aluminium |

22 | Spiralspannstift | Metall, Stahl |

23 | Starterhebel | Metall, Stahl |

24 | Signalschlauch | Metall, Stahl |

25 | Abluftgehäuse | Metall, Aluminium |

26 | Schalldämpfer | Metall, Stahl |

27 | Adapter | Metall, Stahl |

28 | Drosselring | Metall, Stahl |