AX1-1.5-R-B

Torque Arm

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie verfällt 12+1 Monate nach dem Versand aus dem Distributionszentrum von Atlas Copco.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen / Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

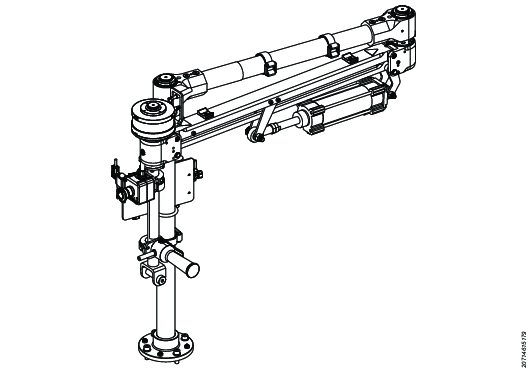

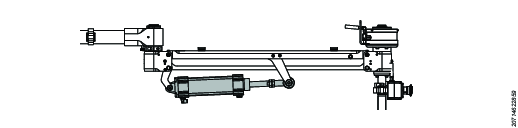

Produktüberblick

Der Drehmomentarm ist eine mechanische Vorrichtung zur Aufnahme von Schraubern und Schraubendrehern. Dieser Gelenk-Drehmomentarm absorbiert das Reaktionsmoment beim Verschrauben und schützt den Bediener so vor Belastung, Ermüdung und Verletzungen.

Dieser drehbare Drehmomentarm mit Reaktionsbremse legt ein Drehmoment sowohl in vertikaler als auch in horizontaler Richtung an. Der Bremsadapter kann die vertikale Stange in die korrekte Position relativ zum Werkzeug schwenken und hält den Rotationsgrad, um die vertikale Stange während des Verschraubungsvorgangs zu fixieren.

Verwenden Sie für die Werkzeuge Werkzeugaufnahmen mit Pistolengriff oder schwenkbare Werkzeugaufnahmen.

Der Drehmomentarm ist mit einem Pneumatikzylinder ausgestattet, um den Bediener beim Anheben zu unterstützen.

Drehmomentkapazität | 150 Nm |

Reichweite | 1,5 m |

Nutzlastkapazität | 10 kg bei 4 bar |

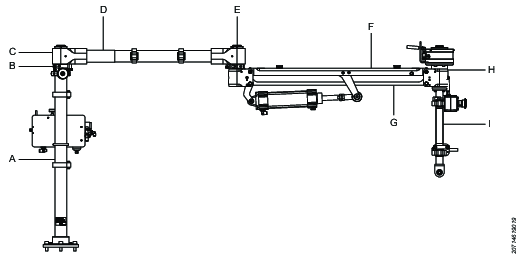

Übersicht Armkomponenten

Teil | Beschreibung |

|---|---|

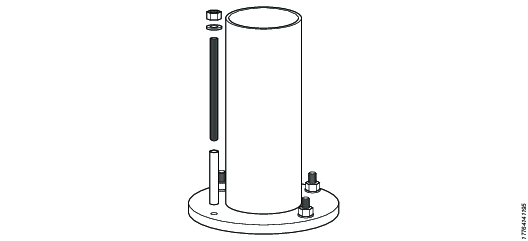

A | Säule |

B | Einstellbarer Rotationsstopp |

C | Schultergelenk |

D | Auslegerarm |

E | Ellbogengelenk |

F | Äußerer Parallelarm |

G | Innerer Parallelarm |

H | Reaktionsbremse |

I | Vertikale Stange |

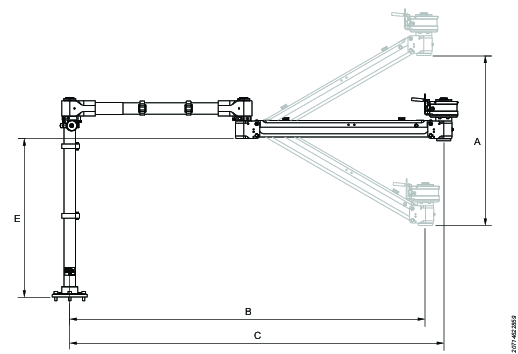

Armabmessungen

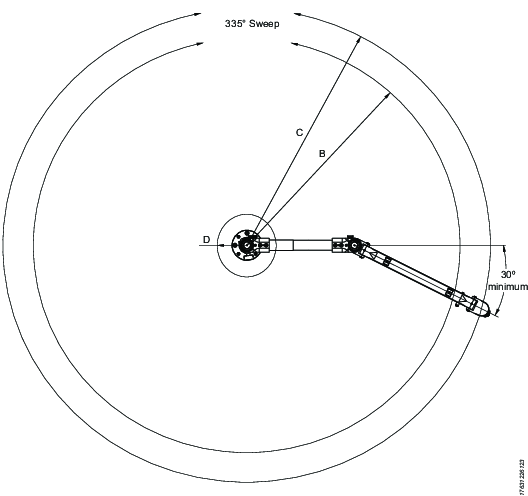

Nach Abschluss der Einrichtung des Drehmomentarms ist eine minimale Winkelbeschränkung von 30 Grad einzuhalten.

Teil | Beschreibung | Länge |

|---|---|---|

A | Vertikaler Federweg - pneumatisch | 750 mm (1/29,5") |

B | Arbeitsradius - pneumatisch | 1460 mm (1/57,4") |

C | Max. Arbeitsradius | 1557 mm (1/61,2") |

D | Arbeitsradius innen | 151 mm (1/5,9") |

E | Vertikale Stange Montagehöhe | 686 mm (1/27,0") |

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Zubehör

Zubehör für Drehmomentarme

Beschreibung | Zubehör | Bestellnr. |

|---|---|---|

Posi 4 | Encoder-Bremsset | 4390 2084 86 |

Montageteile Werkbank direkt (Montagesatz für Arm) | Werkbank-Satz direkt | 4390 1820 11 |

Montageteile Werkbank bis 40 mm (Montagesatz für Arm) | Werkbank-Satz 40 mm | 4390 1820 12 |

Montageteile Werkbank bis 75 mm (Montagesatz für Arm) | Werkbank-Satz 75 mm | 4390 1820 13 |

Halter für Steuerung AX1 Säulenmontage (Montagesatz für Steuerung) | Montagesatz Steuerung AX1 | 4390 1820 14 |

Vertikale Stangen

Drehbare Arme verfügen über eine Reaktionsbremse, welche eine feste Werkzeugposition für horizontale Anwendungen und vertikale Verschraubungsausrichtungen erlaubt.

Verwenden Sie die vertikale Stange, um einen Werkzeughalter am Handadapter des Gelenkarms anzubringen. Konfigurieren Sie die vertikale Stange entsprechend der Höhen- oder Raumanforderungen. Siehe Benutzerhandbuch – AX1-Gelenkarm (8439 6208 90) für erhältliche feste Längen der vertikalen Stangen.

Service-Übersicht

Umgebungsbedingungen

Das Gerät muss in einer geschlossenen und trockenen Umgebung mit einer Temperatur zwischen + 5° C bis +50° C betrieben werden.

Betreiben Sie das Werkzeug nicht in Umgebungen, in denen Explosionsgefahr besteht (gesättigt mit Gas und/oder brennbaren Stoffen).

Installation

Installationsanforderung

Pneumatiksystem

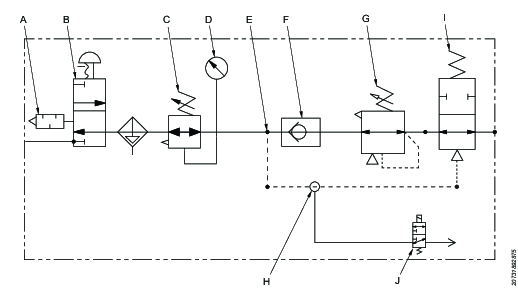

Schaltplan der pneumatischen Steuerung

Artikel | Komponente |

|---|---|

A | Schalldämpfer |

B | Überdruckventil (mit Schalldämpfer) |

C, D | Filter/Regler (mit Anzeigegerät) |

E | T-Kupplung |

F | Rückschlagventil |

G | Präzisionsregler |

H | Y-Kupplung |

I | Einstellbares Absperrventil mit Vorsteuerung |

J | 3-Wege-Magnetventil |

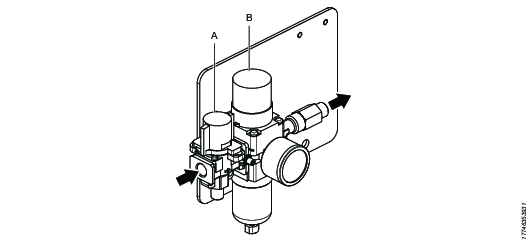

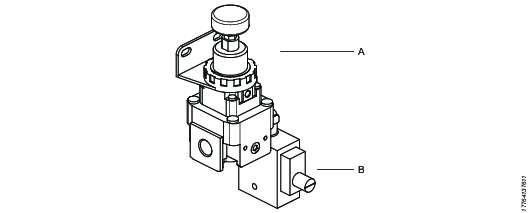

Einstellung der Hauptluftzufuhr

Artikel | Komponente |

|---|---|

A | Überdruckventil |

B | Filter/Regler mit Manometer |

Die Hauptluftzufuhr versorgt den Pneumatikzylinder der Ausgleichssteuerung sowie die Gegenhalterbremse (bei mit Bremse ausgestatteten Modellen) mit Luft. Es ist erforderlich, das System mit ausreichendem Mindestdruck zu versorgen, damit die Geräte ordnungsgemäß und sicher funktionieren.

Stellen Sie das Filter-/Reglermodul mit dem Knopf an der Oberseite (B) ein.

Ziehen Sie den Knopf nach oben, damit er sich drehen lässt.

Drehen Sie den Drehknopf im Uhrzeigersinn, um den Druck zu erhöhen und gegen den Uhrzeigersinn, um den Druck zu verringern.

Drücken Sie die Kappe nach unten, um sie zu verriegeln, sobald der Druck auf das richtige Niveau eingestellt ist.

Überwachen Sie das Druckniveau mit dem Messgerät am Filter / Regler.

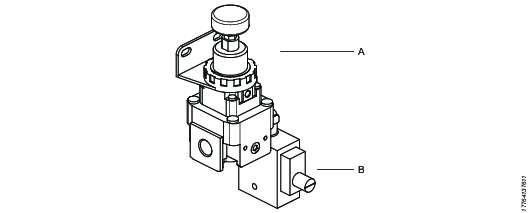

Ausgleichssteuerung

Die Ausgleichssteuerung wirkt als Hubhilfe für eine einfache Werkzeugpositionierung. Um die Ausbalancierung des Arms anzupassen, konfigurieren Sie den Präzisionsregler (A). Das Rückschlagventil mit Vorsteuerung (B) verhindert, dass das Parallelarmsegment im Falle eines plötzlichen Verlusts von Druckluft herunterfällt.

Der Ausgleichs-Steuerkreis besteht aus folgenden Komponenten:

Artikel | Komponente |

|---|---|

A | Präzisionsregler |

B | Rückschlagventil mit Vorsteuerung |

Verankerungssystem

Artikel | Beschreibung | Hersteller | Teile-Nr. | Menge |

|---|---|---|---|---|

ETAG (Europa) | ||||

Verankerungsstange - HAS-TZ M10x75/30 | Hilti | 308383 | 4 | |

Klebekapsel - HVU-TZ M10 | Hilti | 311368 | 4 | |

ACI (USA) | ||||

Verankerungsstange - HAS-E-55 – 3/8”x3” | Hilti | 2197984 | 4 | |

Klebstoff – HIT-HY 200-A | Hilti | 2022791 | 1 | |

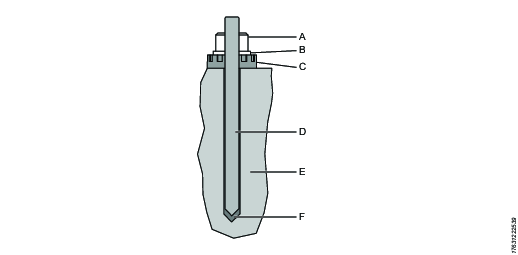

Überblick über die Verankerung

Teil | Bezeichnung |

A | Kontermutter |

B | Unterlegscheibe |

C | Standsockel |

D | Verankerung |

E | Betonboden |

F | Klebekapsel |

Bodeneigenschaften

Drehmomentarme müssen auf einer ausreichend steifen und festen Fläche montiert werden, um die Drehmoment-Reaktionskräfte und das Gesamtgewicht von Drehmomentarm und Werkzeug aufnehmen zu können.

Stärke der Betonplatte | 150 mm | 6 Zoll | Minimum |

Druckfestigkeit des Betons | C20/25 | 3000 lbf/in2 | Minimum |

Gesteinskörnung | 25 mm | 1 Zoll | Maximum |

Bewehrungsqualität | 500 Bst bar (Duktilitätsklasse A) ASTM A615 Grad 60 bar | ||

Fläche der Betonplatte | 2,25 m2 | 3488 in2 | |

Abmessungen | |||

Breite | 1500 mm | 59 Zoll | |

Länge | 1500 mm | 59 Zoll | |

Betonstahl-Querschnittsbereich | |||

Bereich für X- und Y-Richtung | 188 mm2/m | 0,089 in2/ ft | |

Der Endbenutzer ist dafür verantwortlich sicherzustellen, dass die Bodenbedingungen den angegebenen Spezifikationen entsprechen. Wenn der Endbenutzer ein anderes Befestigungsmaterial (Anker) als angegeben auswählt, ist er dafür verantwortlich sicherzustellen, dass die Anker für die Anwendung ausreichend sind. Die entsprechenden Installationsanweisungen müssen jederzeit eingehalten werden.

Allgemeine Installationssicherheit

Eine optimale Leistung ist in hohem Maße abhängig von der erstmaligen Installation. Es wird empfohlen, dass Mitarbeiter von Atlas Copco bei der Installation anwesend sind.

Überprüfen Sie, ob alle Unterbaugruppen/Teile des Geräts vorhanden sind. Überprüfen Sie alle Unterbaugruppen/Teile des Geräts auf Schäden (Risse, Dellen, etc.), welche während des Versands und Transports aufgetreten sein könnten – falls Schäden gefunden werden, kontaktieren Sie bitte Atlas Copco.

Es ist wichtig, dass der AX1 korrekt am Boden verankert ist. Befolgen Sie die Anweisungen zur Verankerung und Installation des Arms, wie in der Produktanleitung beschrieben.

Ein Techniker von Atlas Copco nimmt die Einrichtung der folgenden Komponenten vor:

Verkabelung zum Anschluss der Reaktionsbremse des AX-1-Arms mit der PF6000-Systemsteuerung.

Verkabelung des Not-Aus-Steuerkastens mit den Not-Aus-Anschlüssen der PF6000-Steuerung.

Die Einrichtung innerhalb der ToolsTalk2-Software zur Steuerung der Reaktionsbremse.

Bedienung

Betriebsanleitung

Voraussetzungen für die Inbetriebnahme

Sämtliche elektrischen Komponenten (Verschraubungssteuerung, Netzteile, etc.) müssen auf eine Raumtemperatur von 20 °C vorgewärmt werden, um Beschädigungen durch Kondensation zu vermeiden.

Achten Sie darauf, dass die Steuereinheit des Werkzeugs korrekt in die Stromversorgung und die Einrichtung insgesamt integriert wurde, sodass Benachrichtigungen und Signale korrekt bearbeitet werden können.

Stellen Sie sicher, dass alle Elektrokabel, Anschlüsse, die Stromversorgung, pneumatische und mechanische Komponenten richtig angeschlossen sind.

Reinigen und schmieren Sie alle Teile des Geräts vor dem Betrieb im Einklang mit dem Wartungsplan.

Überprüfen Sie das Gerät auf Beschädigungen.

Vor der Inbetriebnahme muss der Bediener der Station an der Arbeitsstation geschult werden. Für die Schulung des Bedieners ist der Besitzer der Anlage verantwortlich. Wir empfehlen nachdrücklich, Atlas Copco zu bitten, diese Schulung mit dem Bediener durchzuführen.

Vor der Inbetriebnahme

Vor der Inbetriebnahme des Geräts muss folgender Vorgang ausgeführt werden:

Stellen Sie sicher, dass der Arm am Halterungshaken positioniert ist.

Stellen Sie sicher, dass alle pneumatischen Komponenten und Schläuche korrekt angeschlossen sind.

Stellen Sie sicher, dass das Steuerungssystem eingeschaltet ist.

Öffnen Sie das Sperrventil für die Luftzufuhr zur Druckbeaufschlagung des Systems.

Überprüfen Sie nach dem Anschluss des Geräts an die Hauptluftzufuhr den Eingangsdruck mittels des am Luftregler befindlichen Manometers. Stellen Sie sicher, dass der Druck auf das erforderliche Minimum eingestellt ist. Wenn der Mindestdruck nicht erreicht wird, überprüfen Sie die Hauptluftzufuhr.

Einstellung des Arm-Gegengewichts Der Präzisionsregler kann mithilfe des Einstellknopfs konfiguriert werden. Erhöhen oder verringern Sie den Druck, bis sich der Arm in der gewünschten Position befindet. Die Kraft zum Anheben und Absenken sollte ungefähr gleich sein. Stellen Sie sicher, dass die Kontermutter am Drehknopfschaft nach der Druckeinstellung fest angezogen ist.

Befolgen Sie das Verfahren zur Einrichtung des Rückschlagventils mit Vorsteuerung, um zu verhindern, dass das Parallelarmsegment im Falle eines plötzlichen Luftverlusts herunterfällt.

Stellen Sie sicher, dass der Abstand des induktiven Sensors 1,3 mm beträgt (der Sensor befindet sich an der Bremse).

Führen Sie einen Funktionstest der Bremse durch.

Führen Sie einen Funktionstest des Not-Aus-Schalters durch.

Allgemeine Betriebssicherheit

Tragen Sie aufgrund des Verfang- und Aufwickelrisikos keine Handschuhe.

Verwenden Sie Ihre persönliche Schutzausrüstung. Tragen Sie stets Augen- und Fußschutz. Schutzausrüstung, wie etwa Sicherheitsschuhe mit Stahlkappen, Schutzbrillen und Schutzhelm, reduziert Personenschäden. Tragen Sie bei Ausführung der folgenden Arbeiten immer persönliche Schutzausrüstung:

Reinigung des Geräts

Wartung oder Inspektion

Entfernen von Blockaden

Einstellungen

Die in das Gerät integrierten Sicherheitsvorrichtungen sollen den Zugang zu gefährlichen Teilen des Geräts während des Betriebs verhindern. Jede Art von Manipulation oder Modifikation ist streng untersagt.

Positionieren Sie den Arm im Falle eines Abfalls des Eingangsdrucks auf dem Parkhaken und schalten Sie das Gerät ab, bis der Druck wiederhergestellt wurde.

Der Arm sollte bei kurzzeitigen Unterbrechungen auf dem Parkhaken positioniert werden.

Die Nutzlast darf während des Betriebs nicht verändert werden.

Um das Gerät außer Betrieb zu nehmen, schalten Sie den Hauptschalter an der Steuereinheit des Werkzeugs auf die „AUS“-Position.

Positionieren Sie den Arm am Ende des Arbeitstags oder vor längeren Zeiträumen von Inaktivität auf dem Parkhaken und schließen Sie vor dem Abschalten das Ventil der Luftzufuhr.

Anpassen der Ausgleichssteuerung

Um den Arm für unterschiedliche Lastschwankungen auszugleichen, muss zuerst der Hauptluftzufuhrfilter / -regler auf die entsprechende Einstellung eingestellt werden.

Um die Ausbalancierung des Arms anzupassen, konfigurieren Sie den Präzisionsregler (A) mit dem Einstellknopf.

Erhöhen oder verringern Sie den Druck, bis sich der Arm in einer waagerechten Position befindet. Die Kraft zum Anheben und Absenken sollte ungefähr gleich sein.

Stellen Sie sicher, dass die Kontermutter am Drehknopfschaft nach der Druckeinstellung fest angezogen ist.

Das Anschlussgewinde am Lufteinlass ist 1/4" G.

In der Regel wird Luft aus der Entlüftungsöffnung (die Bohrung an der Seite des Präzisionsreglers) abgelassen. Dabei handelt es sich um einen notwendigen, auf der Konstruktion des Reglers basierenden Vorgang - und nicht um eine Fehlfunktion.

Verfahren zur Einrichtung des Rückschlagventils mit Vorsteuerung

Es wird eine ausreichende Menge von Luft benötigt, um den Parallelarm in seiner Position zu halten. Das Rückschlagventil mit Vorsteuerung verhindert den Hub des Pneumatikzylinders, wenn keine Luft vorhanden ist. Die Funktion des Rückschlagventils mit Vorsteuerung ist, zu verhindern, dass das Parallelarmsegment im Falle eines plötzlichen Luftverlusts herunterfällt.

Aktivieren Sie die Luftversorgung und stellen Sie sowohl den Druck des Filterreglers als auch des Präzisionsreglers ein, um den Arm korrekt auszubalancieren.

Senken Sie den Arm in die niedrigste Position seines vertikalen Verfahrwegs oder bringen Sie den Arm in die Parkposition, um ein Herunterfallen des Arms im Falle eines Luftverlusts zu verhindern.

Senken Sie die Hauptdruckversorgung auf 0,3 bar (4 psi) unterhalb des erforderlichen Ausgleichsdrucks.

Überprüfen Sie, ob der Arm weiterhin ausbalanciert und funktional ist.

Erhöhen Sie den Regler für das Rückschlagventil mit Vorsteuerung (im Uhrzeigersinn) bis zum maximalen Federdruck.

Stellen Sie sicher, dass das Rückschlagventil mit Vorsteuerung nun geschlossen ist, was bedeutet, dass der Zylinder verriegelt ist und sich nicht bewegen kann.

Senken Sie langsam den Druck des Rückschlagventils mit Vorsteuerung (gegen den Uhrzeigersinn), bis sich das Ventil öffnet oder bis der Zylinder sich wieder bewegen kann.

Erhöhen Sie die Hauptdruckversorgung wieder bis zum angegebenen Nenndruck.

Bei korrekter Ausführung verbleibt der Zylinder nun an seiner Position, wenn die Luftversorgung plötzlich verloren geht.

Verriegeln Sie den Regler des Rückschlagventils mit Vorsteuerung mit der Stellschraube, um unerwünschte Bewegungen zu vermeiden.

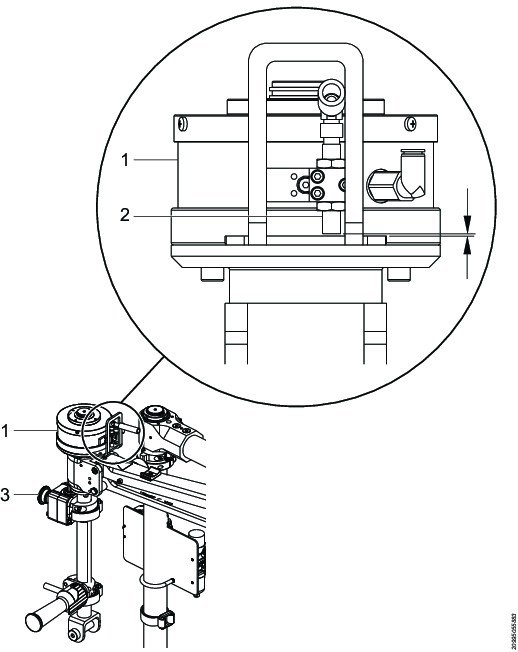

Funktionsprüfung der Reaktionsmomentbremse

Überprüfen Sie den Sensorabstand

Überprüfen Sie, dass sich der induktive Sensor nicht gelöst hat. Der Abstand sollte auf 1,3 mm eingestellt werden.

Teil | Beschreibung |

|---|---|

1 | Bremse |

2 | Induktiver Sensor |

3 | Not-Aus |

Funktionstest der Bremse

Führen Sie einen Funktionstest der Bremse durch, um sicherzustellen, dass die Bremse bei Betätigung des Auslösers korrekt schließt und öffnet. Dies kann durch einfaches „Freilaufen“ des Werkzeugs erfolgen.

Es handelt sich um eine normalerweise geschlossene Bremse, sodass sie bei zu niedrigem Druck (zum Beispiel im Falle eines undichten/beschädigten Druckluftschlauchs) im geschlossenen Zustand verbleibt. Beachten Sie, dass der Mindestbetriebsdruck der Bremse 4 bar (~60 psi) beträgt.

Not-Aus

In Notfallsituationen:

Stoppen Sie den Betrieb durch Betätigung des Notausschalters.

Setzen Sie den Notaus zurück, indem Sie den Schalter im Uhrzeigersinn drehen, bis er in seine normale Position zurückkehrt.

Überprüfen Sie die Funktion des Notausschalters mindestens alle 12 Monate.

Wartung

Wartungsanweisungen

Wartungsintervalle

In den folgenden Tabellen sind die Wartungsintervalle für AX-Gelenkarmkomponenten aufgeführt.

Führen Sie ein Wartungsprotokoll für das Gerät. Das Wartungsprotokoll sollte am Gerät angebracht werden und gegebenenfalls kundenspezifische oder sonstige Anforderungen enthalten.

Fehlerbehebung und Reparaturen sollten nur von qualifiziertem und geschultem Personal durchgeführt werden.

Allgemein

Beschreibung | Täglich | Monatlich | Vierteljährlich | Jährlich |

Reinigen und wischen Sie das Gerät mit einem Lappen ab oder verwenden Sie Druckluft, um Staub und Rückstände zu entfernen. | X | |||

Überprüfen Sie alle Verbindungselemente. | X | |||

Überprüfen Sie alle Kabel und Luftleitungen auf ordnungsgemäße Verlegung. Stellen Sie sicher, dass alle an den beweglichen Gelenken genügend Spiel haben, um Beschädigungen zu vermeiden. | X | |||

Stellen Sie sicher, dass sich der induktive Sensor nicht gelöst hat. Der Abstand sollte auf 1,3 mm eingestellt werden. | X | |||

Überprüfen Sie die pneumatische Gegenhalterbremse vor dem Betrieb des Geräts auf ihre Funktion. | X | |||

Überprüfen Sie die Magnetventile auf Funktionalität. | X | |||

Stellen Sie sicher, dass die Bremse greift, indem Sie den Startknopf des Werkzeugs betätigen; die Bremse sollte einrasten. | X |

Mechanisch

Beschreibung | Monatlich | Vierteljährlich | Jährlich |

Überprüfen Sie die Nivellierfüße und -anker am Säulenfuß. | X | ||

Überprüfen Sie die Schrauben, die das Schultergelenk mit der Säule verbinden. | X | ||

Überprüfen Sie die Schrauben an Ausleger, Winkel und am Parallelarm. | X | ||

Überprüfen Sie die Schrauben, die den Handflansch und die vertikale Stange verbinden. Vertikale Stangenklemmen am Handflansch. | X | ||

Überprüfen Sie die Schrauben, die die vertikale Stange mit dem Werkzeughalter verbinden. | X | ||

Stellen Sie sicher, dass die beweglichen Gelenke ordnungsgemäß funktionieren. | X | ||

Überprüfen Sie die Bewegung des Arms auf ungewöhnliches Driften. Richten Sie den Arm gegebenenfalls mit Nivellierschrauben am Fuß aus. | X | ||

Überprüfen Sie das Werkzeug auf Verschleiß oder Beschädigung. | X | ||

Überprüfen Sie die Buchsen auf Verschleiß oder Beschädigung. Gegebenenfalls ersetzen. | X | ||

Überprüfen Sie alle Zylindergabeln und Achsen auf Verschleiß. Gegebenenfalls schmieren | X | ||

Überprüfen und setzen Sie alle Anschläge an den Schulter- und Ellbogengelenken, um den Federweg gegebenenfalls zu begrenzen. Überprüfen Sie die Klemmschrauben und stellen Sie sicher, dass sie fest angezogen sind. | X | ||

Überprüfen Sie den Lagerbetrieb. Entfernen Sie die Achswellen, um die Lager zu überprüfen und gegebenenfalls manuell zu schmieren. | X |

Elektrisch

Beschreibung | Monatlich | Vierteljährlich |

Überprüfen Sie die Kabel auf Verschleiß, Knicke, Einschnitte, Einschnürungen, Risse usw. Überprüfen Sie die Steckverbinder, um festzustellen, ob sie locker oder beschädigt sind. Gegebenenfalls die Kabel ersetzen. | X | |

Überprüfen Sie die Magnetventile auf Funktionalität. | X |

Pneumatisch

Beschreibung | Täglich | Monatlich | Vierteljährlich | Jährlich |

Überprüfen Sie das System auf Luftleckage. | X | |||

Überprüfen Sie die Funktion der Luftaufbereitung; Filter und Regler. Stellen Sie sicher, dass die Komponenten keine Fremdkörper enthalten. | X | |||

Überprüfen Sie den Filter auf Kondensation. Gegebenenfalls Kondenswasser entfernen. | X | |||

Tauschen Sie den Filtereinsatz aus. | X | |||

Überprüfen Sie die Luftschläuche und - leitungen auf Verschleiß, Knicke, Einschnürungen, Risse usw. Überprüfen Sie die Steckverbinder, um festzustellen, ob sie lose oder beschädigt sind. Gegebenenfalls die Schläuche ersetzen. | X | |||

Überprüfen Sie den Zylinder auf Funktionalität. Überprüfen Sie die Dichtungen auf Verschleiß. Gegebenenfalls den Zylinder ersetzen. | X | |||

Schalldämpfer ersetzen. | X | |||

Überprüfen Sie die Funktionalität des Ausgleichsreglers. Stellen Sie sicher, dass der Regler schmutzfrei ist. | X | |||

Überprüfen Sie die Ventilfunktion. Stellen Sie sicher, dass die Ventile schmutzfrei sind. | X |

Allgemeine Service- und Wartungssicherheit

Sämtliche Wartungs- und Reparaturarbeiten müssen durch speziell qualifiziertes Personal ausgeführt werden.

Die Ausgleichssteuerung darf nur durch speziell qualifiziertes Personal gewartet oder repariert werden.

Vor Wartungs- oder Reparaturarbeiten ist eine Unterbrechung der Druckluftversorgung erforderlich. Der Arm sollte auf dem Parkhaken positioniert, das Ventil der Luftversorgung geschlossen und die Luft aus dem Druckluftsystem abgelassen werden.

Luftschläuche sollten alle 6 Jahre ausgetauscht werden.

Checkliste vor Wartungs- oder Reparaturarbeiten

Stellen Sie sicher, dass das Steuerungssystem abgeschaltet ist.

Stellen Sie sicher, dass der Arm auf dem Parkhaken positioniert wurde.

Schließen Sie das Sperrventil der Druckluftversorgung, um Restdruck aus dem System abzulassen.

Rückschlagventil mit Vorsteuerung: Betätigen Sie die Taste für den manuellen Druckablass, um den Restdruck aus dem Zylinder abzulassen.

Stellen Sie sicher, dass der Druck aus dem System abgelassen wurde, indem Sie den Manometerdruck am Filter/Regler sowie nach dem Präzisionsregler am Zylinder überprüfen.

Lagerung und Verpackung

Vor der Einlagerung muss das Gerät gereinigt werden und es sollte Korrosionsschutz / Rostschutz / Schmierung auf Teilen aufgebracht werden, die rosten können. Verpacken Sie das Gerät in einer versiegelten Verpackung aus Polyethylenplatten.

Der Lagerbereich muss eine abgeschlossene und trockene Umgebung mit einer Temperatur zwischen + 5 °C bis +50 °C sein.

Störungshilfe

Allgemeine Fehlerbehebung

Anzeichen | Ursache(n) | Lösung(en) |

|---|---|---|

Driften oder starke Bewegung des Arms. | Arm ist nicht nivelliert Nutzlast des Arms ist überschritten. | Führen Sie eine Nivellierung des Arms durch. Reduzieren Sie die Nutzlast. |

Arm lässt sich seitwärts nur schwer bewegen. | Ansatzmutter des Lagers ist zu fest. Schulter- oder Ellbogenlager sind verschmutzt. Lager muss nachgeschmiert werden. | Lösen Sie die Ansatzmutter leicht. Prüfen / reinigen / ersetzen Sie das Lager. Schmieren Sie die Lager nach. |

Zu schwache / keine Druckluftversorgung. | Hauptluftversorgung wurde am Absperrventil abgeschaltet. Luftschlauch oder Rohrleitung gelöst. Pneumatische Komponente verstopft. Verschmutztes Filterelement: Durch den erhöhten Widerstand im Filter wird der Durchfluss eingeschränkt und/oder der Druck hinter dem Filter ist zu niedrig. | Überprüfen Sie das Absperrventil der Hauptluftversorgung. Überprüfen Sie die Armaturen und die Anschlüsse der Luftschläuche oder Rohrleitungen. Überprüfen Sie die Komponenten auf Verstopfungen und beseitigen Sie Verschmutzungen. Tauschen Sie das Filterelement aus. |

Arm lässt sich schwer anheben (viel Kraft notwendig) / leicht herunterziehen. Arm lässt sich schwer herunterziehen (viel Kraft notwendig) / leicht anheben. | Last nicht mehr ausgeglichen - falsche Einstellung des Präzisionsdruckreglers. | Stellen Sie den Präzisionsdruckregler nach. |

Plötzliche Lastbewegung nach Zuschalten der Druckluftversorgung. | Der Ausgleichsdruck für den/die Zylinder ist entweder zu niedrig oder zu hoch. | Überprüfen Sie die Einstellungen des Präzisionsdruckreglers. |

Fehlerbehebung der Reaktionsbremse

Symptome | Ursache(n) | Lösung(en) |

|---|---|---|

Bremse behält Drehmoment nicht bei – greift nicht | Spalt zwischen den Zähnen ist zu groß eingestellt Übermäßiger Verschleiß der Zähne | Passen Sie die Höhe (den Abstand) des Spalts zwischen den Zähnen an Bremsenbaugruppe austauschen |

Werkzeugaufnahme/vertikale Stange kann nicht rotiert werden – Bremse löst nicht | Unzureichender Luftdruck zum Lösen der Bremse – Luftdruck zu niedrig Problem des pneumatischen/elektrischen Schaltkreises Der Spalt zwischen den Zähnen ist im gelösten Zustand nicht groß genug Verunreinigungen behindern die Rotation | Druckluftzufuhr überprüfen. Luftdruck erhöhen, um minimalen erforderlichen Versorgungsdruck an der Kupplung zu erreichen Schaltkreis-Steuerventil und Verkabelung auf Mängel überprüfen Passen Sie die Höhe (den Abstand) des Spalts zwischen den Zähnen an Verunreinigungen aus den Zähnen entfernen |

Werkzeugaufnahme/vertikale Stange lässt sich nur schwer rotieren – übermäßiger Widerstand beim Drehen | Unzureichender Luftdruck zum vollständigen Lösen der Bremse – Luftdruck zu niedrig Kontermutter sitzt zu fest Verunreinigungen in den Lagern | Druckluftzufuhr überprüfen. Luftdruck erhöhen, um minimalen erforderlichen Versorgungsdruck zu erreichen Widerstand durch Lösen der Mutter anpassen Verunreinigungen aus den Lagern entfernen |

Werkzeug startet nicht (mit Bremse zusammenhängend) | Sensor ist nicht auf den korrekten Abstand zum Sensorblock eingestellt | Sensorabstand neu justieren |

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.