RTX-04

Hydraulic Torque Wrench

Informação sobre o Produto

Informações gerais

Palavras dos Avisos de Segurança

As palavras Perigo, Alerta, Cuidado e Atenção nos avisos de segurança têm os seguintes significados:

PERIGO | PERIGO indica uma situação de risco que, se não for evitada, resultará em morte ou lesão grave. |

ALERTA | ALERTA indica uma situação de risco que, se não for evitada, poderá resultar em morte ou lesão grave. |

CUIDADO | CUIDADO, usado como um símbolo para alerta de segurança, indica uma situação de risco que, se não for evitada, pode vir a resultar em lesão leve ou moderada. |

ATENÇÃO | ATENÇÃO é usado para tratar as práticas que não estão relacionadas a lesões pessoais. |

Garantia

A garantia do produto termina 12 meses após o primeiro uso do produto, porém, expirará, em qualquer caso, o mais tardar 13 meses após a entrega.

O desgaste e estrago normais das peças não estão incluídos na garantia.

Para desgaste e estrago normais entende-se a necessidade de troca de uma peça ou outro ajuste/revisão durante a manutenção de ferramentas padrão normalmente para aquele período (expresso em tempo, horas de operação ou algum outro).

A garantia do produto baseia-se no uso, manutenção e reparo corretos da ferramenta e de seus componentes.

Danos a peças decorrentes de manutenção inadequada ou execução por terceiros que não Atlas Copco ou seus Prestadores de Serviço Autorizados durante o período de garantia não são cobertos pela mesma.

Para evitar danos ou a destruição de peças da ferramenta, siga os programas de manutenção recomendados e as instruções corretas para fazer a manutenção da ferramenta.

Os reparos de garantia são realizados apenas nas Atlas Copco oficinas ou pelos Prestadores de Serviço Autorizados.

Atlas Copco oferece garantia estendida e declara a manutenção preventiva através de seus contratos ToolCover. Para obter mais informações, entre em contato com seu representante de serviço local.

Para motores elétricos:

A garantia será aplicada somente quando o motor elétrico não tenha sido aberto.

Website

Informações referentes a nossos Produtos, Acessórios, Peças de Reposição e Materiais Publicados podem ser encontrados no site da Atlas Copco .

Visite: www.atlascopco.com.

ServAid

O ServAid é um portal continuamente atualizado e que contém Informações Técnicas, como:

- Informações regulatórias e de segurança

Dados técnicos

Instruções de instalação, operação e manutenção

Listas de peças de reposição

Acessórios

Desenhos Dimensionais

Visite: https://servaid.atlascopco.com.

Para obter mais informações, entre em contato com o seu representante local da Atlas Copco .

Fichas de dados de segurança MSDS/SDS

As Fichas de Informação de Produtos Químicos descrevem os produtos químicos vendidos pela Atlas Copco.

Consulte o site da Atlas Copco para mais informações: www.atlascopco.com/sds.

País de origem

Para saber sobre o país de origem, consulte as informações na etiqueta do produto.

Desenhos Dimensionais

Os Desenhos Dimensionais podem ser encontrados no Arquivo de Desenhos Dimensionais ou no ServAid.

Visite: http://webbox.atlascopco.com/webbox/dimdrw ou https://servaid.atlascopco.com.

Visão geral

Dados Técnicos do Produto

Os Dados Técnicos do Produto podem ser encontrados no ServAid ou no site da Atlas Copco .

Visite: https://servaid.atlascopco.com ou www.atlascopco.com.

Visão geral do serviço

Recomendações de serviço

Recomenda-se fazer manutenção preventiva em intervalos regulares. Consulte as informações detalhadas sobre manutenção preventiva. Se o produto não estiver funcionamento corretamente, retire-o de serviço para inspeção.

Se não houver informações detalhadas sobre manutenção preventiva, siga estas instruções gerais.

Limpe as peças apropriadas minuciosamente.

Substitua as peças com defeito ou gastas.

Operação

Diretrizes referentes à ergonomia

Considere a sua estação de trabalho de acordo com esta lista de diretrizes gerais referentes à ergonomia de modo a identificar áreas de melhoria com relação à postura, no posicionamento dos componentes ou no ambiente de trabalho.

Faça intervalos frequentes e altere as posições de trabalho com frequência.

Adapte a área da estação de trabalho para suas necessidades e para a tarefa de trabalho.

Realize ajustes de modo a atingir uma faixa de alcance conveniente em que as peças e ferramentas precisam estar localizadas para evitar cargas permanentes.

Use os equipamentos da estação de trabalho, tais como mesas e cadeiras, apropriados para a tarefa de trabalho.

Evite posições de trabalho acima do nível do ombro ou em posições estáticas durante as operações de montagem.

Ao trabalhar acima do nível dos ombros, reduza a carga nos músculos estáticos por meio da redução do peso da ferramenta, utilizando, por exemplo, braços de reação, carretéis para mangueiras ou balancins. Você também pode reduzir a carga nos músculos estáticos segurando a ferramenta junto ao corpo.

Faça pausas com regularidade

Evite posturas extremas com o braço ou pulso, especialmente durante operações que precisem de um certo grau de força.

Realize ajustes para obter um campo de visão conveniente que exija um mínimo de movimentação dos olhos e da cabeça.

Use uma iluminação adequada à tarefa de trabalho.

Selecione a ferramenta adequada à tarefa de trabalho.

Em ambientes ruidosos, use equipamento de proteção para os ouvidos.

Use ferramentas com insertos ou material de consumo de alta qualidade para minimizar a exposição a níveis excessivos de vibração.

Instruções operacionais

Pressão de Trabalho

The tool's maximum working pressure is 10,000 psi (700 bar). Make sure that all hydraulic equipment (pumps, hoses, couplers) used with this tool are rated for 10,000 psi (700 bar) working pressure. Review the documentation for the hydraulic pump in use to ensure pressure does not exceed 10,000 psi.

Electric Connections

Ensure proper power availability to prevent motor failure or dangerous electrical overloading. Use the recommended amperage listed on the motor nameplate. Do not use electric pump if ground is not connected on plug.

Reduza o comprimento das extensões e confirme se a bitola do fio e o aterramento são adequados.

Extension cord should be #10 AWG gauge.

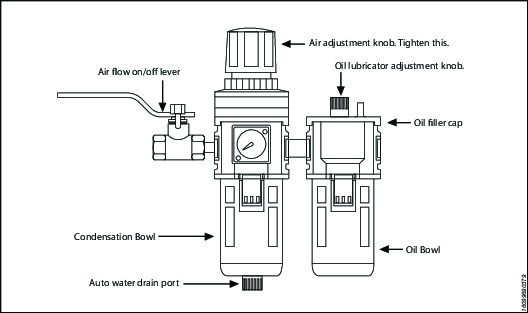

Conexão de ar

Ensure that you have sufficient air flow (58 up to 100 PSI / 4 up to 7 bar) to operate you pneumatic pump. If in doubt, compare the pump manufacturer's recommended air flow rating prior to pressurizing pump. Improper air flow may damage the pump motor.

For best results use air hoses equal or larger than 3/4” internal diameter.

Use of a F.R.L. (Filter Regulator Lubricator) is highly recommended. Fill with oil and adjust the air admission with the adjustment knob.

Hydraulic Connections

Our hydraulic pumps are equipped with a zero-pressure relief valve. However, it could be possible that the retract side remain pressurized after the pump has been switched “off”. This trapped pressure prevents the user from loosening the retract-side fittings by hand. To release the pressure, simply push the black button on top of the solenoid. All fittings are free to be manually tightened.

Never disconnect or connect any hydraulic hoses or fittings without first unloading the wrench and the pump. If the system includes a gauge, double check the gauge to assure pressure has been released. When making connections with quick disconnect couplings, make sure the couplings are fully engaged. Conexões roscadas, como conexões, manômetros etc., devem estar limpas, bem apertadas e sem vazamentos.

Configuração geral

All our hydraulic torque wrenches are supplied completely assembled, ready for use. An Atlas Copco hydraulic power pack, for use with your Atlas Copco hydraulic torque wrench, is recommended to provide the speed, pressure and portability that make your Atlas Copco System efficient and accurate.

The accuracy of your Atlas Copco hydraulic torque wrench is +/-3% based upon our manufacturer's specifications. This accuracy is certified through calibration tests conducted by Atlas Copco or any other qualified calibration facility whose program is traceable to the National Institute of Standards and Technology (N.I.S.T). We strongly suggest using Atlas Copco certified gauges (with a class 1 accuracy) to enhance the accuracy your torquing system.

Assistência

Instruções de manutenção

Recomendações de Manutenção Preventiva e Manutenção Corretiva

Sempre use proteção para os olhos e o rosto quando se envolver ou estiver perto da operação, reparos ou manutenções na ferramenta ou durante trocas de acessórios da ferramenta.

Todas investigações, manutenções ou trabalhos de reparo devem ser realizados quando o sistema como um todo estiver à pressão zero.

Para obter o melhor desempenho, inspecione frequentemente verificando se há danos visíveis na ferramenta, gerador, mangueiras, conectores, cabos elétricos e acessórios. Siga sempre as instruções de manutenção da ferramenta e da bomba.

Orientações sobre Intervalos de Manutenção

Profissionais treinados e com um cronograma de manutenção correto podem usar chaves hidráulicas por muitos anos sem problemas. No entanto, todas as ferramentas se desgastam após um longo período de uso. Fatores que afetam a vida útil da ferramenta:

Alta taxa de ciclo

Uso de carga alta

Impacto

Operação em ambientes sujos, quentes ou úmidos

Diferentes métodos de reação

Manutenção deficiente

Recomenda-se realizar regularmente lubrificações e revisões para garantir que a chave permaneça em boas condições de funcionamento. Pode ser necessária uma manutenção mais frequente, se for utilizado um alto torque, uma taxa de ciclo alta ou períodos de aperto prolongados. Se a máquina não estiver funcionando corretamente, leve-a prontamente para uma inspeção.

Os seguintes intervalos de manutenção são somente para orientação. Cada caso de utilização e aplicação é diferente, por isso, é da responsabilidade do usuário final implementar uma manutenção planejada adequada específica para o ambiente de trabalho e utilização. Mantenha um registro de operação da ferramenta. Este registro ajuda a planejar a manutenção, calibração e substituição da ferramenta ou componentes.

Serviços Leves

Exemplo: Utilização pouco frequente a pressões baixas, < 40% da capacidade

Lubrificação: a cada 6 meses

Revisão: a cada 12 meses.

Serviços Normais

Exemplo: Utilização regular, < 80% da capacidade.

Lubrificação: a cada 3 meses

Revisão: a cada 12 meses, inclui a troca do pino da unidade de transmissão. Consulte a seção Lubrificação.

Trabalhos Pesados

Exemplo: Uso constante a qualquer pressão; uso > 80% da capacidade; uso regular no desaperto de parafusos com corrosão.

Lubrificação: a cada 1 mês

Revisão: a cada 6 meses, inclui troca do pino da unidade de transmissão e da unidade de transmissão quadrada. Consulte a seção Lubrificação.

Substituição da Ferramenta

O proprietário do produto deve implementar um plano de manutenção para a política de substituição de ferramentas. Esta política garante que as ferramentas em operação sejam substituídas antes de inutilizadas. Devido aos diferentes ambientes operacionais e às potenciais inconsistências na manutenção das ferramentas, é difícil definir a vida útil das ferramentas.

Sinais visuais de desgaste, como marcas, amassados ou material faltante, indicam que a ferramenta não é mais útil. Faça a manutenção de ferramentas que mostrem sinais de desgaste. Para manter as ferramentas em boas condições, substitua quaisquer peças danificadas. Se a ferramenta apresentar danos significativos nos componentes a pressão ou nos braços de reação, a ação correta é removê-la por segurança.

Para mais informações, consulte Guia de Intervalo de Manutenção.

Manutenção Preventiva

Para manter o sistema da apertadeira hidráulica em boas condições de funcionamento, siga as etapas de manutenção abaixo após cada período de utilização.

Limpe todas as superfícies externas e inspecione visualmente a ferramenta observando se há sinais de danos. Investigue se necessário.

Examine todas as juntas e conexões hidráulicas observando se há sinais de vazamento hidráulico. Investigue se necessário.

Confirme se todos os engates hidráulicos estão limpos e livres de detritos.

Inspecione toda a extensão da mangueira; observe se há cortes ou raspagens. Fique bem atento às extremidades forjadas e observe se há sinais de vazamento.

Caso o equipamento esteja em boas condições de funcionamento, pulverize-o com óleo inibidor de oxidação adequado, como Shell Ensis ou Castrol Rustillo, e armazene-o pronto para a próxima utilização.

Instruções da Revisão

Conecte a chave a uma bomba.

Faça um teste de de pressão para garantir que todos os mecanismos funcionem como esperado.

Investigue qualquer mau funcionamento ou vazamentos hidráulicos.

Despressurize o sistema e desconecte todos os engates.

Desmonte a chave.

Troque todas as vedações e molas.

Troque o pino da unidade de transmissão.

Troque todos os outros componentes que apresentam sinais de danos ou desgaste.

Lubrifique e monte novamente a chave.

Faça um teste de pressão e confirme se todos os mecanismos funcionam como esperado.

Calibre a chave e confirme se a saída de torque está como esperado.

Instruções de lubrificação

Guia de Lubrificantes

Componentes da Unidade de Transmissão | Molykote 1000 |

Vedações | Rocol Sapphire Aqua-Sil |

Fixações | Loctite 243 |

Roscas Hidráulicas Cônicas | Loctite 577 |

Lubrificação

Para manter as chaves em boas condições de funcionamento, lubrifique periodicamente os componentes da unidade de transmissão entre os intervalos de manutenção preventiva.

Desmontagem antes da lubrificação:

Remova os parafusos da placa lateral [1].

Remova o conjunto da unidade de transmissão [2].

Execute as seguintes ações durante a manutenção de lubrificação:

Examine o pino da unidade de transmissão, observando se há sinais de desgaste ou danos. Troque o pino e molas da unidade de transmissão se necessário.

Examine as bordas dos dentes da catraca, observando se há sinais de desgaste e danos. Troque o catraca se necessário.

Examine os dentes da lingueta da unidade de transmissão, observando se há sinais de danos. Troque a lingueta da unidade de transmissão se necessário.

Examine as molas da lingueta da unidade de transmissão, observando se há sinais de danos. Troque as molas se necessário.

Lubrifique as áreas sombreadas com Molykote 1000.

O procedimento de montagem é o mesmo que o da desmontagem, mas de trás para frente.

Solução de problemas

Troubleshooting Powerpacks

Atlas Copco Hydraulic Power Packs are precision-built units and, as such, do require a certain amount of care and maintenance

Hydraulic Oil should be completely changed after every 300 hours of operation, or at least twice a year. Always make sure the reservoir is filled with fluid. Always use Atlas Copco Maximizer range of oils for best performance.

Couplers and fittings should be checked periodically for leaks. Dirt or foreign materials should be kept away from fittings. Clean before use.

Hydraulic Gauge: Some gauges are liquid filled. Should this liquid level drop, it indicates external leakage, and replacement is necessary. Should the gauge fill with hydraulic oil, it indicates internal failure and it should be discarded.

Filter on Pump: The filter should be replaced twice a year in normal use and more often if the pump is used daily or in a dirty, harsh environment.

Controle remoto (Air Unit) The airline to the remote control unit should be checked for obstructions or kinks in the line periodically. If there is a bend or break in the line, it must be replaced. The spring- loaded buttons on the remote handle should be checked in the event of operating difficulties. (Electric Unit) The switch buttons should be checked periodically if any indications of problems exist.

Air Valve: This valve should be checked twice a year.

Armature: (Electric Unit) Check yearly.

Pumping unit: The pump should be overhauled every 2 years. This can be done by Atlas Copco or by a qualified hydraulic service centre.

Troubleshooting Routines

Test 1

Attach hoses to pump and tool in the normal manner.

Press the advance button and hold it down.

If the pump pressure builds and the hoses "flex" but the tool still refuses to cycle, the problem is most likely a loose or defective coupling connection. To find out where the bad coupling is, remove the tool from the hoses and marry the loose ends together and cycle the pump. If the gauge pressure reads no more than 500 PSI, then the bad fitting is on the tool. A significantly greater pressure indicates that the problem is in either the pump or a hose fitting.

Test 2

Remove screws from pump motor to reservoir, slide pump motor to the back while keeping pistons into oil.

Turn pump on. If you have no oil coming out from the solenoid tube, change the solenoid.

Tight the regulating valve to maximum, Push on the advance button and while holding down, look if any oil is coming out from the regulating tube. If oil is coming out, change the regulating valve.

Test 3

Remove tool from hoses.

Cycle pump.

If pump fails to build pressure, the problem is with the pump. If it does build pressure, the problem is with hydraulic blow-by in the tool.

Test 4

This test should be run prior to every use of an Atlas Copco Tool

Connect the tool, pump and hoses together as normal.

Cycle the pump several times.

Cycle the system once more and observe the sequence of operation.

As you depress the advance button, the tool drive shroud turn about 24 degrees and you should hear an audible "click". You will also notice that the disengagement levers will move to the rear of the tool and spring forward.

At this point, release the advance button. You should see no further movement and after a moment you will hear another audible "click". This is how the tools are designed to operate.

If you observe any other sequence of operation, the system is out of order and cannot deliver more than 10% of its designed capacity.

Take immediate corrective action. For reference, tools and pumps are designed from the factory plumbed as follows. This ensures that the tool, pump and ONE hose cannot possible be connected up incorrectly.

Test 5

Ferramenta | Mangueira | Bomba |

|---|---|---|

Advanced Side-Male | Advance side- Female to Female | Advance side-Male |

Retract side-Female | Retract Side-Male to Male | Retract Side-Female |

Note that connecting two (or any even numbers) of hoses together creates "one" hose which is plumbed backwards! Male to Female and Female to Male. This will cause the system to operate backwards per Test #5 above. If you hose isn’t long enough, connect 3 hoses together, move your pump or call Atlas Copco for a longer hose assembly.

Reciclagem

Regulamentações ambientais

Depois que um produto atendeu a sua finalidade, ele deverá ser devidamente reciclado. Desmonte o produto e recicle os componentes de acordo com a legislação local.