RTX-04

Hydraulic Torque Wrench

Informacje o produkcie

Informacje ogólne

Słowa sygnalizujące zagrożenia

Zwroty ważne ze względu na bezpieczeństwo to Niebezpieczeństwo, Ostrzeżenie, Przestroga i Uwaga. Mają one następujące znaczenia:

NIEBEZPIECZEŃSTWO | NIEBEZPIECZEŃSTWO opisuje niebezpieczną sytuację, która powoduje śmierć lub poważne uszkodzenia ciała. |

OSTRZEŻENIE | OSTRZEŻENIE opisuje niebezpieczną sytuację, która może powodować śmierć lub poważne uszkodzenia ciała. |

OSTRZEŻENIE | PRZESTROGA jest stosowana wraz z symbolem ostrzeżenia o zagrożeniu i oznacza niebezpieczną sytuację, która może spowodować drobne lub umiarkowane obrażenia, jeśli nie zostaną podjęte odpowiednie środki. |

UWAGA | UWAGA służy do opisywania praktyk nie związanych z zagrożeniem obrażeniami osób. |

Gwarancja

Gwarancja udzielona na produkt wygasa po upływie 12 miesięcy od daty pierwszego użycia produktu, ale w każdym przypadku najpóźniej po upływie 13 miesięcy od daty dostawy.

Gwarancją nie jest objęte normalne zużycie eksploatacyjne części.

Normalnym zużyciem eksploatacyjnym jest zużycie wymagające wymiany części lub innych regulacji/przeglądów podczas standardowej obsługi konserwacyjnej narzędzi, przeprowadzanej po upływie określonego okresu (wyrażonego upływem czasu, godzinami pracy lub w inny sposób).

Gwarancja udzielana na produkt jest uzależniona od prawidłowego użytkowania, konserwacji i napraw narzędzia oraz jego części składowych.

Uszkodzenia części powstałe w okresie gwarancyjnym w wyniku konserwacji wykonywanej nieprawidłowo lub konserwacji wykonywanej przez strony trzecie, inne niż firmaAtlas Copco lub jej autoryzowani partnerzy serwisowi, nie są objęte gwarancją.

Aby uniknąć uszkodzenia lub zniszczenia części narzędzia, obsługę serwisową narzędzia należy przeprowadzać zgodnie z zalecanymi harmonogramami konserwacji i przestrzegać właściwych instrukcji.

Naprawy gwarancyjne są wykonywane wyłącznie w warsztatach firmy Atlas Copco lub przez autoryzowanych partnerów serwisowych.

Firma Atlas Copco oferuje wydłużoną gwarancję i najdoskonalszą konserwację prewencyjną za pośrednictwem umów serwisowych ToolCover. W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem serwisowym.

Dotyczy silników elektrycznych:

Gwarancja będzie obowiązywać tylko w przypadku, gdy obudowa silnika elektrycznego nie została otwarta.

Strona internetowa

Informacje o naszych produktach, akcesoriach, częściach zamiennych i publikacjach można odnaleźć na stronie Atlas Copco.

Zapraszamy do odwiedzenia: www.atlascopco.com.

ServAid

ServAid jest stale aktualizowanym portalem zawierającym informacje techniczne takie jak:

Informacje prawne i dotyczące bezpieczeństwa

Dane techniczne

Instrukcje instalacji, obsługi i serwisowania

Listy części zamiennych

Akcesoria

Rysunki wymiarowe

Zapraszamy do odwiedzenia: https://servaid.atlascopco.com.

W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem Atlas Copco.

Karty charakterystyki substancji niebezpiecznych MSDS/SDS

Karty charakterystyki produktu zawierają opis produktów chemicznych sprzedawanych przez Atlas Copco.

Więcej informacji zamieszczono na stronie Atlas Copco www.atlascopco.com/sds.

Kraj pochodzenia

Informacje o kraju pochodzenia znajdują się na etykiecie produktu.

Rysunki wymiarowe

Rysunki wymiarowe można znaleźć w archiwum rysunków wymiarowych lub w aplikacji ServAid.

Zapraszamy do odwiedzenia: http://webbox.atlascopco.com/webbox/dimdrw lub https://servaid.atlascopco.com.

Informacje ogólne

Dane techniczne produktu

Dane techniczne produktu można znaleźć w aplikacji ServAid lub na stronie Atlas Copco.

Zapraszamy do odwiedzenia: https://servaid.atlascopco.com lub www.atlascopco.com.

Przegląd czynności serwisowych

Zalecenia serwisowe

Zaleca się wykonywanie konserwacji zapobiegawczej w regularnych odstępach czasu. Patrz szczegółowe informacje dotyczące konserwacji zapobiegawczej. Jeśli produkt nie działa prawidłowo, należy wycofać go z eksploatacji i poddać kontroli.

W przypadku braku szczegółowych informacji dotyczących konserwacji zapobiegawczej, należy postąpić zgodnie z poniższymi ogólnymi wytycznymi:

Dokładnie oczyścić odpowiednie części

Wymienić wszystkie wadliwe lub zużyte części

Obsługa

Wytyczne ergonomiczne

Podczas czytania zamieszczonej poniżej listy ogólnych wytycznych dotyczących ergonomii miejsca pracy należy zastanowić się nad swoim stanowiskiem pracy i określić obszary umożliwiające wprowadzenie ulepszeń dotyczących pozycji operatora, rozmieszczenia podzespołów lub środowiska roboczego.

Należy robić częste przerwy i często zmieniać pozycje robocze.

Dostosować obszar stanowiska pracy do swoich potrzeb i wykonywanego zadania.

Uwzględnić wygodne rozmieszczenie części lub narzędzi w zasięgu ręki, aby uniknąć obciążenia statycznego.

Używać wyposażenia stanowiska pracy, takiego jak stoły i krzesła, dostosowanego do wykonywanego zadania.

Unikać pozycji roboczych powyżej poziomu ramion lub pozycji wymagających statycznego trzymania podczas czynności montażowych.

W przypadku wykonywania pracy powyżej poziomu ramion należy ograniczać obciążenie statyczne mięśnie, zmniejszając ciężar narzędzia przez zastosowanie na przykład dźwigni reakcyjnych, bębnów do nawijania przewodów elastycznych lub przeciwwag. Obciążenie statyczne mięśni można również zmniejszyć, trzymając narzędzie blisko ciała.

Należy robić częste przerwy.

Unikać przyjmowania ekstremalnych pozycji ręki lub nadgarstka, szczególnie podczas wykonywania operacji wymagających stosowania siły.

Zaaranżować wygodne pole widzenia, które wymaga minimalnych ruchów oka i głowy.

Stosować oświetlenie odpowiednie do wykonywanego zadania.

Wybierać narzędzie odpowiednie do wykonywanego zadania.

W hałaśliwym otoczeniu należy używać środków ochrony słuchu.

Należy używać wysokiej jakości wkładek narzędziowych oraz materiałów eksploatacyjnych, aby ograniczyć do minimum poziomy wibracji.

Instrukcja obsługi

Ciśnienie robocze

The tool's maximum working pressure is 10,000 psi (700 bar). Make sure that all hydraulic equipment (pumps, hoses, couplers) used with this tool are rated for 10,000 psi (700 bar) working pressure. Review the documentation for the hydraulic pump in use to ensure pressure does not exceed 10,000 psi.

Electric Connections

Ensure proper power availability to prevent motor failure or dangerous electrical overloading. Use the recommended amperage listed on the motor nameplate. Do not use electric pump if ground is not connected on plug.

Ograniczyć do minimum długość przedłużaczy i stosować wyłącznie przedłużacze z uziemieniem i o właściwym przekroju przewodów.

Extension cord should be #10 AWG gauge.

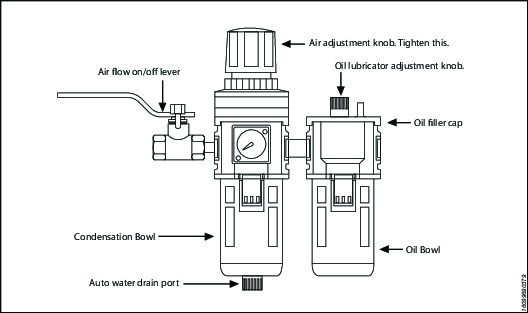

Przyłącze sprężonego powietrza

Ensure that you have sufficient air flow (58 up to 100 PSI / 4 up to 7 bar) to operate you pneumatic pump. If in doubt, compare the pump manufacturer's recommended air flow rating prior to pressurizing pump. Improper air flow may damage the pump motor.

For best results use air hoses equal or larger than 3/4” internal diameter.

Use of a F.R.L. (Filter Regulator Lubricator) is highly recommended. Fill with oil and adjust the air admission with the adjustment knob.

Hydraulic Connections

Our hydraulic pumps are equipped with a zero-pressure relief valve. However, it could be possible that the retract side remain pressurized after the pump has been switched “off”. This trapped pressure prevents the user from loosening the retract-side fittings by hand. To release the pressure, simply push the black button on top of the solenoid. All fittings are free to be manually tightened.

Never disconnect or connect any hydraulic hoses or fittings without first unloading the wrench and the pump. If the system includes a gauge, double check the gauge to assure pressure has been released. When making connections with quick disconnect couplings, make sure the couplings are fully engaged. Połączenia gwintowane, takie jak w przypadku łączników, przyrządów pomiarowych itp., muszą być czyste, pewnie zamocowane i szczelne.

General Setup

All our hydraulic torque wrenches are supplied completely assembled, ready for use. An Atlas Copco hydraulic power pack, for use with your Atlas Copco hydraulic torque wrench, is recommended to provide the speed, pressure and portability that make your Atlas Copco System efficient and accurate.

The accuracy of your Atlas Copco hydraulic torque wrench is +/-3% based upon our manufacturer's specifications. This accuracy is certified through calibration tests conducted by Atlas Copco or any other qualified calibration facility whose program is traceable to the National Institute of Standards and Technology (N.I.S.T). We strongly suggest using Atlas Copco certified gauges (with a class 1 accuracy) to enhance the accuracy your torquing system.

Serwis

Instrukcja konserwacji

Zalecenia dotyczące przeglądów i konserwacji

Podczas posługiwania się narzędziem, a także podczas naprawy lub konserwacji narzędzia bądź w trakcie wymiany jego akcesoriów należy zawsze nosić odporne na uderzenia okulary ochronne i osłonę twarzy.

Wszelkie kontrole, czynności konserwacyjne lub naprawy należy wykonywać, gdy ciśnienie w całym systemie jest zerowe.

W celu uzyskania jak najlepszego funkcjonowania należy często przeprowadzać kontrolę narzędzia, zespołu zasilającego, węży, złączy, przewodów elektrycznych i akcesoriów pod kątem widocznych uszkodzeń. Zawsze należy przestrzegać instrukcji dotyczących przeprowadzania konserwacji narzędzia i pompy.

Wskazówki dotyczące częstotliwości przeglądów serwisowych

Przeszkolony personel z prawidłowym harmonogramem konserwacji może używać kluczy hydraulicznych przez wiele lat bez problemów. Jednak wszystkie narzędzia zużywają się po długim okresie użytkowania. Czynniki wpływające na żywotność narzędzia:

Wysoka prędkość cyklu

Używanie pod dużym obciążeniem

Uderzenia

Praca w brudnym, gorącym lub wilgotnym środowisku

Różne metody reakcji

Niewłaściwa konserwacja

Zaleca się regularne smarowanie i przeglądy, aby upewnić się, że klucz pozostaje w dobrym stanie technicznym. W przypadku stosowania dużych wartości momentu dokręcania, wysokich częstotliwości cykli dokręcania lub długich czasów dokręcania może być konieczne częstsze wykonywanie przeglądów serwisowych. Jeżeli klucz nie działa prawidłowo, należy go natychmiast przekazać do sprawdzenia.

Podana częstotliwość przeglądów serwisowych ma charakter orientacyjny. Każdy przypadek użycia i zastosowania jest inny, dlatego użytkownik końcowy jest odpowiedzialny za wdrożenie odpowiedniej planowanej konserwacji, która zależy od środowiska pracy i sposobu użytkowania. Należy prowadzić rejestr pracy narzędzia. Rejestr ten pomaga w planowaniu przeglądów serwisowych, kalibracji i wymiany narzędzia lub jego komponentów.

Niewielkie obciążenie

Przykład: Rzadkie użytkowanie przy niskich ciśnieniach, <40% wydajności.

Smarowanie: co 6 miesiące

Przeglądy: co 12 miesięcy

Normalne obciążenie

Przykład: Regularne użytkowanie, <80% wydajności.

Smarowanie: co 3 miesiące

Przeglądy: co 12 miesięcy, w tym wymiana sworznia trzpienia. Patrz rozdział Smarowanie.

Duże obciążenie

Przykład: Stałe użytkowanie przy dowolnym ciśnieniu; użytkowanie przy obciążeniu ponad 80%, regularne wykorzystanie do odkręcania skorodowanych śrub.

Smarowanie: co 1 miesiąc

Przeglądy: co 6 miesięcy, w tym wymiana sworznia trzpienia i zapadki trzpienia. Patrz rozdział Smarowanie.

Wymiana narzędzi

Właściciel produktu musi wdrożyć plan przeglądów na potrzeby zasad wymiany narzędzi. Zasady te zapewniają, że działające narzędzia są wymieniane, zanim staną się bezużyteczne. Ze względu na różne środowiska pracy i potencjalne niespójności w serwisowaniu narzędzi, trudno jest określić ich żywotność.

Wizualne oznaki zużycia, takie jak blizny, wgniecenia lub brak materiału, wskazują, że narzędzie nie jest już zdatne do użytku. Należy serwisować narzędzia, które wykazują oznaki zużycia. Aby utrzymać narzędzia w dobrym stanie, należy wymieniać wszelkie uszkodzone części. Jeśli narzędzie wykazuje poważne uszkodzenia elementów zawierających ciśnienie lub ramion reakcyjnych, właściwym działaniem jest usunięcie narzędzia ze względów bezpieczeństwa.

Aby uzyskać więcej informacji, patrz „Wskazówki dotyczące częstotliwości przeglądów serwisowych”.

Konserwacja zapobiegawcza

Aby utrzymać hydrauliczny klucz dynamometryczny w dobrym stanie technicznym, po każdym okresie użytkowania należy wykonać następujące czynności konserwacyjne.

Wytrzeć wszystkie zewnętrzne powierzchnie i sprawdzić wizualnie, czy nie ma oznak uszkodzeń narzędzia. W razie potrzeby należy to zbadać.

Sprawdzić wszystkie złącza i połączenia hydrauliczne pod kątem wycieków hydraulicznych. W razie potrzeby należy to zbadać.

Upewnić się, że wszystkie złącza hydrauliczne są czyste i nie ma na nich żadnych zanieczyszczeń.

Sprawdzić całą długość węża; zwrócić uwagę na przecięcia lub przetarcia. Zwrócić szczególną uwagę na zespolone końcówki i poszukać wszelkich oznak nieszczelności.

Jeśli sprzęt jest w dobrym stanie, spryskać odpowiednim olejem z inhibitorem rdzy, takim jak Shell Ensis lub Castrol Rustillo i przechowywać gotowy do następnego użycia.

Instrukcje dotyczące przeglądu

Podłączyć klucz do pompy.

Przeprowadzić próbę ciśnieniową, aby upewnić się, że wszystkie mechanizmy działają prawidłowo.

Sprawdzić wszelkie nieprawidłowości w działaniu lub wycieki hydrauliczne.

Zmniejszyć ciśnienie w systemie i rozłączyć wszystkie złącza.

Wykonać demontaż klucza.

Wymienić wszystkie uszczelki i sprężyny.

Wymienić sworzeń trzpienia.

Wymienić wszelkie inne elementy z widocznymi oznakami uszkodzenia lub zużycia.

Ponownie nasmarować i złożyć klucz.

Przeprowadzić próbę ciśnieniową i upewnić się, że wszystkie mechanizmy działają prawidłowo.

Skalibrować klucz i upewnić się, że uzyskany moment obrotowy jest zgodny z oczekiwaniami.

Instrukcja smarowania

Przewodnik po środkach smarnych

Elementy trzpienia | Molykote 1000 |

Uszczelki | Rocol Sapphire Aqua-Sil |

Elementy mocujące | Loctite 243 |

Stożkowe gwinty hydrauliczne | Loctite 577 |

Smarowanie

Aby zachować dobry stan techniczny kluczy, należy smarować elementy układu napędowego okresowo pomiędzy przeglądami.

Demontaż przed smarowaniem:

Wyjąć śruby płytki bocznej i płytkę [1].

Wyjąc zespół napędu [2].

Wykonać następujące czynności podczas smarowania:

Sprawdzić sworzeń trzpienia i sprężyny pod kątem oznak zużycia lub uszkodzenia. W razie potrzeby wymienić sworzeń trzpienia i sprężyny.

Sprawdzić krawędzie zębów grzechotki pod kątem śladów uszkodzeń. W razie potrzeby wymienić grzechotkę.

Sprawdzić zęby zapadki trzpienia pod kątem śladów uszkodzeń. W razie potrzeby wymienić zapadkę.

Sprawdzić sprężyny zapadki napędu pod kątem śladów uszkodzeń. W razie potrzeby wymienić sprężyny.

Nasmarować przyciemnione miejsca olejem Molykote 1000.

Procedura montażu jest taka sama jak przy demontażu, ale w odwrotnej kolejności.

Rozwiązywanie problemów

Troubleshooting Powerpacks

Atlas Copco Hydraulic Power Packs are precision-built units and, as such, do require a certain amount of care and maintenance

Hydraulic Oil should be completely changed after every 300 hours of operation, or at least twice a year. Always make sure the reservoir is filled with fluid. Always use Atlas Copco Maximizer range of oils for best performance.

Couplers and fittings should be checked periodically for leaks. Dirt or foreign materials should be kept away from fittings. Clean before use.

Hydraulic Gauge: Some gauges are liquid filled. Should this liquid level drop, it indicates external leakage, and replacement is necessary. Should the gauge fill with hydraulic oil, it indicates internal failure and it should be discarded.

Filter on Pump: The filter should be replaced twice a year in normal use and more often if the pump is used daily or in a dirty, harsh environment.

Pilot zdalnego sterowania (Air Unit) The airline to the remote control unit should be checked for obstructions or kinks in the line periodically. If there is a bend or break in the line, it must be replaced. The spring- loaded buttons on the remote handle should be checked in the event of operating difficulties. (Electric Unit) The switch buttons should be checked periodically if any indications of problems exist.

Air Valve: This valve should be checked twice a year.

Armature: (Electric Unit) Check yearly.

Pumping unit: The pump should be overhauled every 2 years. This can be done by Atlas Copco or by a qualified hydraulic service centre.

Troubleshooting Routines

Test 1

Attach hoses to pump and tool in the normal manner.

Press the advance button and hold it down.

If the pump pressure builds and the hoses "flex" but the tool still refuses to cycle, the problem is most likely a loose or defective coupling connection. To find out where the bad coupling is, remove the tool from the hoses and marry the loose ends together and cycle the pump. If the gauge pressure reads no more than 500 PSI, then the bad fitting is on the tool. A significantly greater pressure indicates that the problem is in either the pump or a hose fitting.

Test 2

Remove screws from pump motor to reservoir, slide pump motor to the back while keeping pistons into oil.

Turn pump on. If you have no oil coming out from the solenoid tube, change the solenoid.

Tight the regulating valve to maximum, Push on the advance button and while holding down, look if any oil is coming out from the regulating tube. If oil is coming out, change the regulating valve.

Test 3

Remove tool from hoses.

Cycle pump.

If pump fails to build pressure, the problem is with the pump. If it does build pressure, the problem is with hydraulic blow-by in the tool.

Test 4

This test should be run prior to every use of an Atlas Copco Tool

Connect the tool, pump and hoses together as normal.

Cycle the pump several times.

Cycle the system once more and observe the sequence of operation.

As you depress the advance button, the tool drive shroud turn about 24 degrees and you should hear an audible "click". You will also notice that the disengagement levers will move to the rear of the tool and spring forward.

At this point, release the advance button. You should see no further movement and after a moment you will hear another audible "click". This is how the tools are designed to operate.

If you observe any other sequence of operation, the system is out of order and cannot deliver more than 10% of its designed capacity.

Take immediate corrective action. For reference, tools and pumps are designed from the factory plumbed as follows. This ensures that the tool, pump and ONE hose cannot possible be connected up incorrectly.

Test 5

Urządzenie | Przewód Giętki(Wąż) | Pompa |

|---|---|---|

Advanced Side-Male | Advance side- Female to Female | Advance side-Male |

Retract side-Female | Retract Side-Male to Male | Retract Side-Female |

Note that connecting two (or any even numbers) of hoses together creates "one" hose which is plumbed backwards! Male to Female and Female to Male. This will cause the system to operate backwards per Test #5 above. If you hose isn’t long enough, connect 3 hoses together, move your pump or call Atlas Copco for a longer hose assembly.

Recykling

Przepisy ochrony środowiska

Po zakończeniu okresu eksploatacji produkt musi zostać poddany właściwemu recyklingowi. Produkt należy zdemontować, zaś jego elementy poddać recyklingowi zgodnie z lokalnymi przepisami.